在FANUC0MD系统上用宏程序开发螺旋线插补_陈芳

FANUC+0-M系统宏程序功能编制螺旋形腔铣削宏程序.pdf

运用FANUC 0-M系统宏程序功能编制螺旋形腔铣削宏程序全功能性数控系统多具有用户宏程序。

宏程序是一种可由用户自行开发并可任意调用的包括变量运算、条件转移等指令的子程序。

使用用户宏程序编程进行数控加工,可有以下优点:⑴大大缩短程序长度及所占数控系统的内存量。

⑵一个用户宏程序适用于一系列同类型零件的加工,把相似零件的编程工作简化到最低限度。

⑶减少了编程差错,提高了工作效率及可靠性。

我厂M V-40加工中心采用FA N U C 0-M系统,具有的宏程序功能。

我们生产加工当中形腔铣削非常多,如果完全通过计算编制每一刀坐标点,计算麻烦且容易出错。

通过运用FA N U C 0-M系统宏程序功能编制螺旋形腔铣削宏程序,可提高形腔类加工的编程速度和准确性。

1.我们所用到的FA N U C 0-M系统宏程序功能:M98P××××:宏程序调用××××(程序名)G65H01P#i Q#j(定义):#i=#jG65H02P#i Q#j R#k(加运算):#i=#j+#kG65H03P#i Q#j R#k(减运算):#i=#j-#kG65H04P#i Q#j R#k(乘运算):#i=#j×#kG65H05P#i Q#j R#k(除运算):#i=#j÷#kG65H80P n(无条件转移):G O TO nG65H81P n Q#j R#k(条件分离1):I F#j=#k,G O TO nG65H83P n Q#j R#k(条件分离3):I F#j>#k,G O TO nG65H86P n Q#j R#k(条件分离6):I F#j≤#k,G O TO n2.确定“加工中心螺旋形腔铣削宏程序”程序变量:#500:形腔左下角x坐标值#501:形腔左下角y坐标值#502:形腔深度z坐标值#503:下刀时z坐标值#505:形腔x方向长度值#506:形腔y方向长度值#507:同步下刀y(或x)长度值#509:刀具直径D#510:x y平面切削进给率#511:下刀进给率程序中还要采用一些辅助变量(如:#100等)3.加工顺序:⑴刀具定位到X Y平面开始点。

基于FANUC-0i系统下螺旋槽宏程序的

参考文献: [1] 陈海舟. 数控铣削加工宏程序及应用实例[M]. 北京:机械工

业出版社,2007.

FANUC- 0i System based on Macro Program of Spiral Groove

ZHANG Bin (Jiangsu zhangjiagang vocational education center,Zhangjiagang Jiangsu 215600,China)

52

《装备制造技术》2012 年第 12 期

表 1 实例参考程序

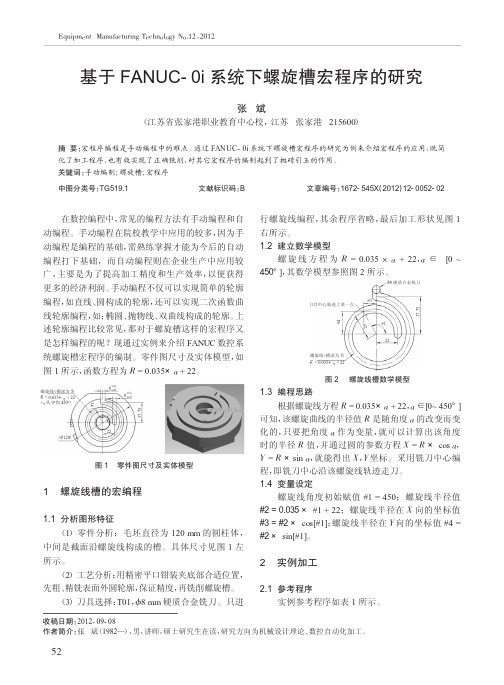

O1000; N10 G17 G94 G54 G90 G40 G49; N20 M06 T1; N30 G00 X0 Y0; N40 G00 G43 H1 Z100; N50 M03 S2000; N60 G00 X0 Y60; N70 G00 Z2 M08; N80 G01 Z- 5 F50; N90 G01 Y37.75 F200; N100 #1=450; N110 WHILE [#1GE0] DO1; N120 #2=0.035*#1+22; N130 #3=#2*COS[#1]; N140 #4=#2*SIN[#1]; N150 G01 X#3 Y#4 F200; N160 #1=#1- 3; N170 END1; N180 G00 Z100; N190 G00 X0 Y0; N200 M30;

中图分类号:1672- 545X(2012)12- 0052- 02

37.75 #4 37.75

在数控编程中,常见的编程方法有手动编程和自 动编程。手动编程在院校教学中应用的较多,因为手 动编程是编程的基础,需熟练掌握才能为今后的自动 编程打下基础,而自动编程则在企业生产中应用较 广,主要是为了提高加工精度和生产效率,以便获得 更多的经济利润。手动编程不仅可以实现简单的轮廓 编程,如直线、圆构成的轮廓,还可以实现二次函数曲 线轮廓编程,如:椭圆、抛物线、双曲线构成的轮廓。上 述轮廓编程比较常见,那对于螺旋槽这样的宏程序又 是怎样编程的呢?现通过实例来介绍 FANUC 数控系 统螺旋槽宏程序的编制。零件图尺寸及实体模型,如 图 1 所示,函数方程为 R = 0.035×a + 22。

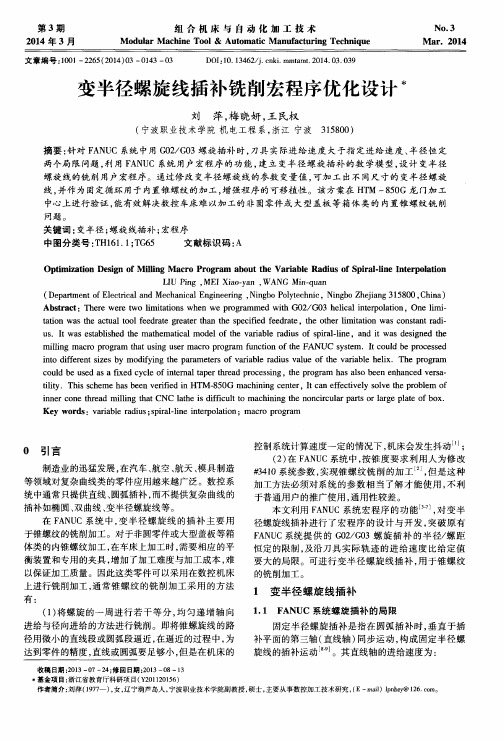

变半径螺旋线插补铣削宏程序优化设计

( 宁波职 业技 术学 院 机 电工 程 系 , 浙 江 宁波 3 1 5 8 0 0 )

摘要 : 针对 F A N U C系统 中用 G 0 2 / G 0 3螺旋插 补 时 , 刀具 实际进给 速 度 大 于指 定进 给 速度 、 半径 恒 定 两个局 限 问题 , 利用 F A N U C 系统 用户宏 程 序 的功 能 , 建立 变半 径螺 旋插 补 的数 学模 型 , 设 计 变半 径

LI U Pi n g, MEI Xi a o — y a h , W ANG Mi n — qu a n

( D e p a r t m e n t o f E l e c t i r c a l a n d Me c h a n i c a l E n g i n e e r i n g, N i n g b o P o l y t e c h n i c , N i n g b o Z h e j i a n g 3 1 5 8 0 0 , C h i n a )

Ab s t r a c t :Th e r e we r e t wo l i mi t a t i o n s wh e n we p r o g r a mme d wi t h G0 2 /G03 h e l i c a l i n t e r po l a t i o n,On e l i mi —

文章 编 号 : 1 0 0 1— 2 2 6 5 ( 2 0 1 4 ) 0 3—0 1 4 3— 0 3

D O I : 1 0 . 1 3 4 6 2 / j . c n k i . m mt a m t . 2 0 1 4 . 0 3 . 0 3 9

螺旋线加工在数控铣削中的应用范围与技巧

螺旋线加工在数控铣削中的应用范围与技巧发表时间:2017-09-12T11:30:00.490Z 来源:《科学教育前沿》2017年7期作者:雷立勇[导读] 此技巧主要运用数控铣床、加工中心特有的加工性能,采用宏指令编制二维螺旋线、三维螺旋线程序,其中包括了一些关键参数设置、经验应用、使用范围,使加工出的零件无论从质量还是效率上都得到了很大提高。

雷立勇(石家庄海山实业发展总公司河北石家庄 050000)【摘要】此技巧主要运用数控铣床、加工中心特有的加工性能,采用宏指令编制二维螺旋线、三维螺旋线程序,其中包括了一些关键参数设置、经验应用、使用范围,使加工出的零件无论从质量还是效率上都得到了很大提高。

此技巧阐述二维螺旋线(平面螺旋线)、三维螺旋线的应用(圆柱螺旋线)的应用范围与技巧。

【关键词】螺旋锻件加工中图分类号:TG659 文献标识码:A文章编号:ISSN1004-1621(2017)05-062-02 前言随着零备件制造产业的发展,制造精度逐渐提高,对零备件生产质量要求也越来越高,对细节要求也越来越高,尤其零件的表面质量要求更是越来越高。

现将螺旋线应用于机械加工铣削中,尤其在铣削精加工中将二维螺旋线、三维螺旋线灵的活应用,既能提高表面质量,又能提升加工效率,还能完成连续加工,避免接刀痕的产生。

采用螺旋线加工,可以保证刀具更加平滑、稳定过度,刀具进入后能够保证加工过程的连续性,使刀具在一次铣削过程中时时处于进给运动状态,保持切削过程平稳,可以提高加工精度和表面质量,延长刀具寿命。

并且加工柱形锻件类零件也有很好的效果例如(图一),锻件类零件的原状态表层有一层氧化皮,很硬,对刀具磨损很大,一直是铣削加工的难题,利用螺旋线加工方式加工,取得了很好的效果。

TG659一、二维螺旋线(平面螺旋线)的应用1、平面内螺旋槽加工。

手动编程:手工编制此类零件宏程序必须掌握宏程序的使用方法,通过图形所表达出的规律性,用方程描述和概括图形,用小直线段逼近图形。

在FANUC 0MD系统上用宏程序开发螺旋线插补

.

然

后 分析 了螺 旋 线插补 的算 法。根 据此 算法 给 出 了宏 程序 流程 图和代 码 ,最后 分析 了此 算法 的拟 合

误 差 。利 用该 方法可 以提 高和扩展 数控机 床 的功能 。 关 键 词 :数 控 加 工 ; 宏 程 序 ;螺 旋 线 插 补 中 图 分 类 号 :T 6 9 G 5 文 献 标 识 码 :A 文 章 编 号 :10 — 6 3 (0 6 6 16 0 0 2 6 7 2 0 )0 — 7 — 2

VOI No 6 . 9. . 1 NO , 0 V. 06 2

在 F N C0 A U MD系统 上用宏程序 开发螺旋线插补

陈 芳

( 圳 职 业 技 术学 院 机 电工 程 学 院 , 广 东 深 圳 深 585) 10 5

摘 要 : 讨 论 了 F NUC O A MD 数 控 系统 用 宏 程 序 开 发 螺 旋 线 插 补 功 能 的 方 法 。 介 绍 了宏 程 序 的 功 能

公 共 变量 在不 同的宏 程 序 中的 意 义相 同 。 # o 一 19 公 共 变量 当断 电 时 ,变量 # 0- 19初 始 化为 0 10 # 9 10 # 9 ;

0 一9 9 0#9 #Oo 1o

一

变 量 # 0 - 9 9的 数 据 保 存 , 即使 断 电 50# 9

2 螺旋线 插补算 法分析

设 宏 程 序 调 用 格 式 :Gx x

X Y Z

— — —

1 宏 程序 功 能简 介

用 户宏 的最 大特 征有 以下 几个 方 面 [:① 可 以在 用 2 1

I F 其 中 X Y Z j— 一, — _一

表示 螺旋 线 终 点 坐 标 值 ,I j一 表示 在 X、Y 轴 上 圆 心 相 对 与

Fanuc螺旋铣螺纹与宏程序铣螺纹教程

Fanuc系统铣螺纹编程(宏程序与螺旋插补)举例:如下图铣削5—M30*1、5—深15mm得细牙右旋螺纹.刀具选择如下:(用废旧得钨钢刀柄磨得单刃螺纹铣刀,适合切削1、5螺距得螺纹)工艺分析:三轴联动铣削螺纹,实质就是XY平面加工整圆同时,Z轴每加工一个整圆下降一个螺纹,加工时就是以螺纹孔得中心轴线作为编程参考点,所以铣削单个螺纹孔时,通常将坐标系原点建立在孔中心,若要铣削多个螺孔,就要试着将坐标系偏移至孔得中心。

这题要铣削5个孔,中间得孔直接可以铣削,R50圆周上得4个等分螺孔,可以借助坐标偏移(fanuc系统用G52)来实现。

M30*1、5得螺纹,事先将螺纹底孔加工到28、5mm,螺纹齿高H=0、974刀具直径经检测,直径为8mm,有效加工孔深为22mm,程序如下:1、宏程序铣削螺纹单个螺纹孔铣削程序G54G90G17 坐标系原点建立在孔得中心,底孔事先加工好M03 S3500(单刃切削,高转速,小吃刀,快进给)G00Z50、G00 X0 Y0G00Z3、(安全高度,定位值就是螺距得整倍数)#1=0、3 齿高切深赋值N10#2=10、25+#1 (28、5得孔,单边14、25,刀半径4,刀具往内偏移到10、25定位)G02 X#2 Y0 I [#2/2 ]J0 F300、以半圆形式切入#3=1、5螺距PN20G02X#2Y0 Z#3I-#2 J0F3000、插补螺纹,到Z1、5得高度#3=#3 —1、5IF[#3GE -15、1 ] GOTO20 螺纹切削孔深15mmG02X0Y0 I—[ #2/2]J0F300、半圆形式切出,刀具到中心G00Z3、抬刀到安全高度,前后一致#1= #1 +0、2切削齿高,往X方向增大IF [ #1 LE 0、91]GOTO10 加工到齿高G01 X0 Y0 F300、退刀G00Z100、抬刀M30本题5-M30*1、5—15得程序主程序:G54 G90G17 坐标系原点建立在孔得中心,底孔事先加工好M03S3500 (单刃切削,高转速,小吃刀,快进给)G00 Z50、G00 X0 Y0M98 P1000调用铣床螺纹得子程序#4 = 0 角度初始赋值N30#5=50*COS [ #4 ]X坐标#6= 50*SIN[#4 ] Y坐标G52X#5Y#6 坐标偏移G00X0 Y0 到偏移之后得原点定位M98 P1000调用铣螺纹得子程序#4=#4 +90 角度增加IF [#4LE271]GOTO30加工剩余3个孔,要就是写360,第一个孔要再加工一次G00 Z100、G52 X0 Y0G54 G00 X100、Y100、M30子程序:O1000;G00X0 Y0G00Z3、(安全高度,定位值就是螺距得整倍数)#1=0、3 齿高切深赋值N10 #2=10、25+#1 (28、5得孔,单边14、25,刀半径4,刀具往内偏移到10、25定位)G02X#2 Y0 I [#2/2 ]J0 F300、以半圆形式切入#3=1、5螺距PN20G02X#2Y0Z#3I—#2 J0F3000、插补螺纹,到Z1、5得高度#3=#3 —1、5IF[#3 GE—15、1 ]GOTO20螺纹切削孔深15mmG02X0 Y0 I-[#2/2] J0F300、半圆形式切出,刀具到中心G00 Z3、抬刀到安全高度,前后一致#1 = #1 + 0、2切削齿高,往X方向增大IF [#1LE 0、91]GOTO10加工到齿高G01X0Y0 F300、退刀G00 Z10、抬刀G52 X0Y0 取消坐标偏移M99 返回主程序2、利用螺旋插补加工螺纹单个螺纹孔铣削程序G54 G90G17 坐标系原点建立在孔得中心,底孔事先加工好M03 S3500(单刃切削,高转速,小吃刀,快进给)G00 Z50、G00 X0Y0G00 Z3、(安全高度,定位值就是螺距得整倍数)#1=0、3 齿高切深赋值N10 #2=10、25+#1(28、5得孔,单边14、25,刀半径4,刀具往内偏移到10、25定位)G02X#2 Y0I [ #2/2]J0 F300、以半圆形式切入G91G02 X0 Y0Z-1、5I—#2 J0 L11F3000、每次1、5,重复11次G90G02 X0 Y0I—[#2/2 ]J0 F300、半圆形式切出,刀具到中心G00 Z3、抬刀到安全高度,前后一致#1 =#1 + 0、2切削齿高,往X 方向增大IF [#1 LE0、91 ]GOTO10加工到齿高G01X0Y0F300、退刀G00 Z100、抬刀M30本题5-M30*1、5-15得程序主程序:G54G90 G17坐标系原点建立在孔得中心,底孔事先加工好M03 S3500(单刃切削,高转速,小吃刀,快进给)G00Z50、G00 X0 Y0M98P1000调用铣床螺纹得子程序#4 = 0角度初始赋值N30#5= 50 *COS[#4] X坐标#6 =50 * SIN [#4 ]Y坐标G52 X#5 Y#6坐标偏移G00 X0Y0 到偏移之后得原点定位M98P1000调用铣螺纹得子程序#4=#4 + 90 角度增加IF[#4 LE271 ]GOTO30加工剩余3个孔,要就是写360,第一个孔要再加工一次G00Z100、G52X0Y0G54 G00 X100、Y100、M30子程序:O1000;G00X0 Y0G00Z3、(安全高度,定位值就是螺距得整倍数)#1=0、3 齿高切深赋值N10 #2=10、25+#1 (28、5得孔,单边14、25,刀半径4,刀具往内偏移到10、25定位)G02 X#2 Y0 I[#2/2 ]J0 F300、以半圆形式切入G91G02 X0Y0 Z-1、5 I—#2 J0 L11 F3000、每次1、5,重复11次G90 G02 X0 Y0 I-[ #2/2] J0F300、半圆形式切出,刀具到中心G00Z3、抬刀到安全高度,前后一致#1= #1+ 0、2 切削齿高,往X方向增大IF[#1 LE 0、91 ] GOTO10加工到齿高G90 G01 X0Y0 F300、退刀G00 Z10、抬刀G52X0Y0 取消坐标偏移M99返回主程序。

浅析宏程序在数控车床中加工圆弧螺纹的应用

浅析宏程序在数控车床中加工圆弧螺纹的应用摘要:在 CNC编程中使用宏程序方式并不能代替其他的编程方式,实际上它属于手工编程的范畴,作为手工编程的扩充,提供更为高级的编程方式。

宏程序功能是数控机床的一种选用功能,在特殊工件的加工中巧用宏程序将起到很好的效果。

而且,这对机床设备也提出了相对应的通用性和灵活性的要求。

关键词:宏程序;变量; 圆弧螺纹;前言:数控系统为用户配备了强有力的类似于高级语言的宏程序功能,用户可以使用变量进行算术运算、逻辑运算和函数的混合运算,此外宏程序还提供了循环语句、分支语句和子程序调用语句,利于编制各种复杂的零件加工程序,减少乃至免除手工编程时进行繁琐的数值计算,以及精简程序量。

宏程序的特点:宏程序可使用变量,可用变量执行相应操作;实际变量值可由宏程序指令赋给变量。

1.宏程序的好处与作用数控系统为用户配备了强有力的类似于高级语言的宏程序功能,用户可以使用变量进行算术运算、逻辑运算和函数的混合运算,此外宏程序还提供了循环语句、分支语句和子程序调用语句,利于编制各种复杂的零件加工程序,减少乃至免除手工编程时进行繁琐的数值计算,以及精简程序量。

宏程序指令适合抛物线、椭圆、双曲线等没有插补指令的曲线编程;适合图形一样,只是尺寸不同的系列零件的编程;适合工艺路径一样,只是位置参数不同的系列零件的编程。

较大地简化编程;扩展应用范围。

其实说起来宏就是用公式来加工零件的,比如说椭圆;如果没有宏的话,我们要逐点算出曲线上的点,然后慢慢来用直线逼近,如果是个光洁度要求很高的工件的话,那么需要计算很多的点,可是应用了宏后,我们把椭圆公式输入到系统中然后我们给出Z坐标并且每次加10um那么宏就会自动算出X坐标并且进行切削,实际上宏在程序中主要起到的是运算作用。

宏一般分为A类宏和B类宏。

A类宏是以G65 Hxx P#xx Q#xx R#xx的格式输入的,而B类宏程序则是以直接的公式和语言输入的和C语言很相似在0i系统中应用比较广。

邹军:宏程序案例分享:螺旋插补铣孔与铣锥孔

邹军:宏程序案例分享:螺旋插补铣孔与铣锥孔1、铣孔2、铣锥孔一、铣孔说起孔加工,大家常用钻头钻孔,铰刀铰孔,镗刀镗孔等方法。

钻削和镗削依旧是孔加工的最快方法,但是对于小批量生产的零件,零件种类多,可能会因为不同尺寸的孔,采取不同种类的钻头,镗刀加工。

“一个萝卜一个坑”,每个规格的孔需要一种刀具。

而铣孔覆盖各种尺寸的孔,无论是开粗(无论有无欲钻底孔),扩孔,精铣(实现以铣代铰、以铣代镗),铣孔有显著的优势,尤其是用宏程序来编写铣孔程序,对孔尺寸精度的控制及其方便。

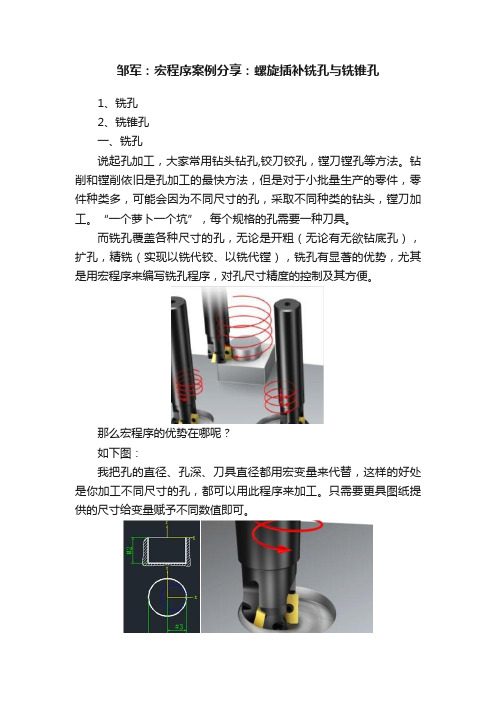

那么宏程序的优势在哪呢?如下图:我把孔的直径、孔深、刀具直径都用宏变量来代替,这样的好处是你加工不同尺寸的孔,都可以用此程序来加工。

只需要更具图纸提供的尺寸给变量赋予不同数值即可。

比如:#1=代表:孔的直径#2=代表:孔深#3=代表:刀具直径根据图纸提供的尺寸,给上面变量赋值即可。

如何编写铣孔宏程序?开始编写程序(分析三点内容)一、铣孔刀路分析:刀具快速移动到下刀点,然后刀具每走一圈的同时下一定的距离至到铣至我需要的深度为止。

二、计算两点(下刀点和退刀点)大家都知道编程的时候下刀点和退刀点很重要,无论是软件出程序,还是手工编写程序,以及现场调试程序的时候,需要重视这两点,以防刀具与零件碰撞……。

假设零件孔中心以及零件表面Z=0为编程原点1、下刀点:如上示意图(需要计算出刀具中心到孔中心的距离)#1代表孔直径#3代表刀具直径Y方向坐标是0X方向坐标可以推算出(孔半径减去刀具半径):#6=[#1-#3]/2 知道了下刀点,G0快速移动到下刀点,程序段即:G0X#6 Y0Z方向坐标是工件表面Z零点,即Z0,2、退刀点:如上示意图铣完孔之后,刀具需要远离零件孔内壁,可以计算出[#1-#3]/2-1 注意方向:朝负方向回退1mm所以[#1-#3]/2-1,退刀程序段即G0X[#6-1]三,圆弧插补G17G02/G03X_Y_Z_I_J_ 格式1、G02/G03的格式: G17G02 X_Y_Z_R 或者G17G02 X_Y_Z_I_J_以G02X_Y_Z_I_J_(为例子,同理G03的格式也一样)G02后面的X_Y_Z_ 是圆弧的终点坐标数值2、I_后面的数值是圆弧起点到圆心的距离(X方向)J_后面的数值是圆弧起点到圆心的距离(Y方向)上段程序G01X10Y50 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

extend the function of CNC machine tools.

Key wor ds: NC machining; macro program; spiral interpolation

177

CHEN Fang

(School of Mechanical and Electronic Engineering, Shenzhen Polytechnic, Shenzhen Guangzhou 518055, China)

Abstr act: The method of developing spiral interpolation macro program on FANUC 0MD CNC system is discussed. At first the

程序号 ○9010 ○9011 ○9012 ○9013 ○9014 ○9015 ○9016 ○9017 ○9018 ○9019

参数号 6050 6051 6052 6053 6054 6055 6056 6057 6058 6059

速度。

设螺旋线起点

坐 标 为 ( x1, y1, z1) , 终 点 坐 标 为 ( x2, y2, z2) , 图 1 所 示 为 XY 平

加工程序中, 调用宏程序指令格 式 为 : G10 X_Y_Z_I_J_F_, 则 设 宏程序号为 O9010 之后, 将参数 No.6050 设为 10 即可。

4 误差分析

根据以上螺旋线插补算法的分析, 用空间直线拟合

则宏程序代码参考如下: O90106 IF [#4003 EQ 90] GOTO 16 若 为 G91 则 计 算 终 点 绝 对坐标值( X2,Y2,Z2) #24= #24+#50016 系统变量 #5001 为程序段终点 X 坐标

其中, 参数号和程序号之 间的对应关系如表 2 所示。

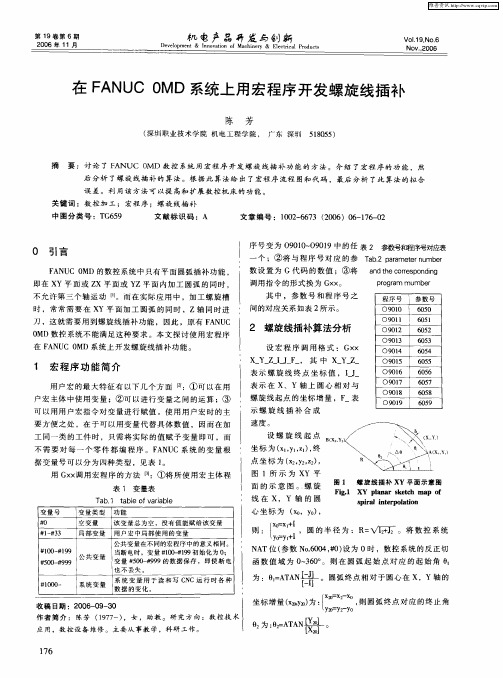

2 螺旋线插补算法分析

设 宏 程 序 调 用 格 式 : G×× X_Y_Z_I_J_F_, 其 中 X_Y_Z_ 表 示 螺 旋 线 终 点 坐 标 值 , I_J_ 表 示 在 X、Y 轴 上 圆 心 相 对 与 螺旋线起点的坐标增量, F_ 表 示螺旋线插补合成

公共变量

公共变量在不同的宏程序中的意义相同。 当断电时, 变量 #100- #199 初始化为 0; 变量 #500- #999 的数据保存 , 即 使 断 电 也不丢失。

#1000-

系统变量 系 统 变 量 用 于 读 和 写 CNC 运 行 时 各 种 数据的变化。

收稿日期: 2006- 09- 30 作者简介: 陈芳 ( 1977- ) , 女 , 助 教 。研 究 方 向 : 数 控 技 术 应用, 数控设备维修。主要从事教学, 科研工作。

#108=[#26- #5003]H#107 /[#106-

θ1 为自变量, 设角度每步增加△θ, Z 轴每次增加△z, 则据:

θ2- θ1 = △θ, 有: △z= ( z2- z1)·△θ

z2- z1 △z

θ2- θ1

"xi=x0+R·cosθi $

则第 i 步的坐标值( xi, yi, zi) 为: #yi=y0+R·sinθi $ %zi=zi- 1+△z

序号变为 O9010~O9019 中 的 任 表 2 参数号和程序号对应表 一 个 ; ②将 与 程 序 号 对 应 的 参 Tab.2 parameter number

数设 置 为 G 代 码 的 数 值 ; ③将 and the corresponding

调用指令的形式换为 G××。

program mumber

摘 要: 讨论了 FANUC 0MD 数控系统用宏程序开发螺旋线插补功能的方法。介绍了宏程序的功能, 然

后分析了螺旋线插补的算法。根据此算法给出了宏程序流程图和代码, 最后分析了此算法的拟合

误差。利用该方法可以提高和扩展数控机床的功能。

关键词: 数控加工; 宏程序; 螺旋线插补

中图分类号: TG659

终止角 角度增量

y20 θ2 △θ

#105 #106 #107

#26

Z 坐标增量 △z #108

#100 #101

#4 #5 #102

动点角度 动点坐标 进给速度

θi #109 xi #110 yi #111 zi #112 F #9

F#96 直线插补到点( xi, yi, zi) #109= #109+#1076 更新 θi #112= #112+#1086 更新 zi END16 G#40036 还原 G90 /G91 方式 M996 子程序返回 以上为宏程序代码, 若设在

首先进行变量定义如表 3, 其宏程序流程图如图 2 所示。

表 3 变量定义表

Tab.3 de finition of variable

xi

起点

y1

z1

x2

终点

y2

z2

圆心点

x0

y0

圆心相对于圆 I

弧起点增量

J

圆的半径

R

#5001

起始角

θ1

终点相对于圆

#5002 心的坐标增量

x20

#103 #104

#5003 #24 #25

文献标识码: A

文章编号: 1002- 6673 ( 2006) 06- 176- 02

0 引言

FANUC 0MD 的数控系统中只有平面圆弧插补功能, 即在 XY 平面或 ZX 平面或 YZ 平面内加工圆弧的同时, 不允许第三个轴运动 [1]。而在实际应用中, 加工螺旋槽 时, 常常需要在 XY 平面加工圆弧的同 时 , Z 轴 同 时 进 刀, 这就需要用到螺旋线插补功能, 因此, 原有 FANUC 0MD 数控系统不能满足这种要求。本文探讨使用宏程序 在 FANUC 0MD 系统上开发螺旋线插补功能。

空间螺旋曲线的误差主要在 XY 方向上, 如图 1 所示, 用 直线拟合圆弧的拟合误差为 [4]: δ=R- R·cos △θ。由此可

2 知 , 误 差 主 要 由△θ控 制 , 调 节△θ的 大 小 可 以 控 制 其 拟 合误差。

#25= #25+#50026系统变量 #5002 为程序段终点 Y 坐标 #26= #26+#50036系统变量 #5003 为程序段终点 Z 坐标 N1 #100= #5001+#46 计算圆心坐标(X0,Y0) #101= #5002+#56 #102= SQRT[#4H#4+#5H#5]6 计算圆的半径 R

function of macro program is introduced, then the spiral interpolation arithmetic is analyzed. Based on the arithmetic, the macro

program flow chat and part codes are presented. Finally the fitting error of this arithmetic is analyzed. This method can enhance and

拟合误差。利用宏程序不仅能够进行参数化加工来提高 效 率, 而 且 还 可 以 完 善 和 扩 展 数 控 机 床 的 功 能[5], 可 解 决

#105= #25- #1016

一些常规编程方法无法解决的问题。

#106= ATAN[#105] /[#104]6 计算终止角 θ2 #109= #1036初始化角度 θi #112= #50036 初始化 Zi #107=1; 定义角度增量△θ为 1°

3 宏程序编制

#103]6计算 Z 坐标增量△z WHILE [#109 LE] DO 16 当未

插补到终点时执行循环 #110= #100+#102HCOS [#109]6

计算 xi #111 = #101 +#102HSIN [#109]6

计算 yi G90 G01 X#101 Y#110 Z#112

1 宏程序功能简介

用户宏的最大特征有以下几个方面 [2]: ①可以在用

户宏主体中使用变量; ②可以进行变量之间的运算; ③

可以用用户宏指令对变量进行赋值。使用用户宏时的主

要方便之处, 在于可以用变量代替具体数值, 因而在加

工同一类的工件时, 只需将实际的值赋予变量即可, 而

不 需 要 对 每 一 个 零 件 都 编 程 序 。FANUC 系 统 的 变 量 根

为:

θ1=ATAN

[- [-

J] I]

。圆弧终点相对于圆心在 X,

Y 轴的

!x20=x2- x0

坐标增量( x20,y20) 为:

, 则圆弧终点对应的终止角 y20=y2- y0

θ2 为

:

θ2=ATAN

[Y20] [X20]

。

176

·数 控 机 床 世 界·

螺旋线采取用小段空间直线拟合, 在 XY 平面取角度

据变量号可以分为四种类型, 见表 1。 用 G××调用宏程序的方法 [3]: ①将所使用宏主体程

表 1 变量表

Tab.1 table of variable

变量号

变量类型 功能

#0

空变量 该变量总为空, 没有值能赋给该变量

#1- #33

局部变量 用户宏中局部使用的变量

பைடு நூலகம்

#100- #199 #500- #999

5 总结

本文在 FANUC 0MD 数控系统上利用宏程序开发了 螺旋线插补指令功能, 分析了螺旋线插补的算法, 给出了 宏程序调用的方法。根据该算法可以调节变量值来控制

#103= ATAN[- #5] /[- #4]6 计算起始角 θ1 #104= #24- #1006 计算终点相对于圆心的坐标增量

面的示意图。螺旋