变半径螺旋线插补铣削宏程序优化设计

应用宏程序车削变螺距螺纹

如何应用宏程序车削变螺距螺纹在机械制造业中,用数控车床车削螺纹是常见的加工方法之一。

螺纹根据其螺距不同可分为等螺距螺纹与变螺距螺纹两类:等螺距螺纹的加工比较简单;变螺距螺纹因螺距值不是固定的,而是沿轴线方向逐渐变化的,因此它的加工比较复杂。

本文通过具体实例程序,来讲解如何利用宏程序车削牙变槽不变与槽变牙不变两种不同的结构形式变螺距螺纹。

一、fanuc 0imate-tc系统变螺距螺纹加工指令1. 指令格式g34 x_____ z_____ f_____ k____ *2. 说明(1)x、z为绝对值编程时,有效螺纹终点在工件坐标系中的坐标。

(2)指令中用f为所加工变螺距螺纹的初始螺距。

(3)k值为主轴每转过一圈时,螺距的增量或减量。

(4)如图1牙变槽不变螺纹图例所示,工件上第一牙距为4,并且k=1,则起刀点到工件端面距离应为3;并且螺纹自起刀点开始,螺距是连续均匀增减的,所以起刀点螺距f应为2.5,到工件端面螺距f为3.5,二者之和除以2,正好为自起刀点开始的第一段螺距3。

二、牙变槽不变螺纹在车削过程中,由于切削深度不断加大,刀具与牙侧的接触面越来越大,切削力也越来越大,很容易引起刀具或工件的损坏。

因此,在螺纹加工时一定要采用分层车削法,并且每一层的切削深度不断减少,从而降低切削力,顺利完成螺纹加工。

牙变槽不变的变螺距螺纹车削程序就是采用这种原理编写。

o 0321 *g21 g40 g97 g99 t0100 *t0101 *(螺纹刀)s300 m03 *g00 x28 z3 * 螺纹自起刀点第一段螺距f=2.5+0.5=3,所以切削起点距端面3mm#1= 0.5 * 第一刀切深#2= 2.6 * 牙型高度(半径值)n1 #2=#2-#1 * 每次切深后的剩余牙高if [#2 le 0.05 ] goto2 * 如果剩余牙高≦0.05,则转移到n2程序段g00 x[26.8+2*#2] * 26.8为螺纹底径g34 z-43 f2.5 k1 *g00 x36 *z3 *#1=0.8*#1 * 每次切深为上次的0.8 倍if [#1 ge 0.05 ] goto1 * 如果切深≧0.05,则转移到n1程序段。

在FANUC0MD系统上用宏程序开发螺旋线插补_陈芳

extend the function of CNC machine tools.

Key wor ds: NC machining; macro program; spiral interpolation

177

CHEN Fang

(School of Mechanical and Electronic Engineering, Shenzhen Polytechnic, Shenzhen Guangzhou 518055, China)

Abstr act: The method of developing spiral interpolation macro program on FANUC 0MD CNC system is discussed. At first the

程序号 ○9010 ○9011 ○9012 ○9013 ○9014 ○9015 ○9016 ○9017 ○9018 ○9019

参数号 6050 6051 6052 6053 6054 6055 6056 6057 6058 6059

速度。

设螺旋线起点

坐 标 为 ( x1, y1, z1) , 终 点 坐 标 为 ( x2, y2, z2) , 图 1 所 示 为 XY 平

加工程序中, 调用宏程序指令格 式 为 : G10 X_Y_Z_I_J_F_, 则 设 宏程序号为 O9010 之后, 将参数 No.6050 设为 10 即可。

4 误差分析

根据以上螺旋线插补算法的分析, 用空间直线拟合

则宏程序代码参考如下: O90106 IF [#4003 EQ 90] GOTO 16 若 为 G91 则 计 算 终 点 绝 对坐标值( X2,Y2,Z2) #24= #24+#50016 系统变量 #5001 为程序段终点 X 坐标

FANUC+0-M系统宏程序功能编制螺旋形腔铣削宏程序.pdf

运用FANUC 0-M系统宏程序功能编制螺旋形腔铣削宏程序全功能性数控系统多具有用户宏程序。

宏程序是一种可由用户自行开发并可任意调用的包括变量运算、条件转移等指令的子程序。

使用用户宏程序编程进行数控加工,可有以下优点:⑴大大缩短程序长度及所占数控系统的内存量。

⑵一个用户宏程序适用于一系列同类型零件的加工,把相似零件的编程工作简化到最低限度。

⑶减少了编程差错,提高了工作效率及可靠性。

我厂M V-40加工中心采用FA N U C 0-M系统,具有的宏程序功能。

我们生产加工当中形腔铣削非常多,如果完全通过计算编制每一刀坐标点,计算麻烦且容易出错。

通过运用FA N U C 0-M系统宏程序功能编制螺旋形腔铣削宏程序,可提高形腔类加工的编程速度和准确性。

1.我们所用到的FA N U C 0-M系统宏程序功能:M98P××××:宏程序调用××××(程序名)G65H01P#i Q#j(定义):#i=#jG65H02P#i Q#j R#k(加运算):#i=#j+#kG65H03P#i Q#j R#k(减运算):#i=#j-#kG65H04P#i Q#j R#k(乘运算):#i=#j×#kG65H05P#i Q#j R#k(除运算):#i=#j÷#kG65H80P n(无条件转移):G O TO nG65H81P n Q#j R#k(条件分离1):I F#j=#k,G O TO nG65H83P n Q#j R#k(条件分离3):I F#j>#k,G O TO nG65H86P n Q#j R#k(条件分离6):I F#j≤#k,G O TO n2.确定“加工中心螺旋形腔铣削宏程序”程序变量:#500:形腔左下角x坐标值#501:形腔左下角y坐标值#502:形腔深度z坐标值#503:下刀时z坐标值#505:形腔x方向长度值#506:形腔y方向长度值#507:同步下刀y(或x)长度值#509:刀具直径D#510:x y平面切削进给率#511:下刀进给率程序中还要采用一些辅助变量(如:#100等)3.加工顺序:⑴刀具定位到X Y平面开始点。

西门子宏程序铣螺纹教程

西门子系统铣螺纹编程(宏程序、螺旋插补和shopmill人机对话编程)举例:如下图铣削5-M30*1.5-深15mm的细牙右旋螺纹。

刀具选择如下:(用废旧的钨钢刀柄磨的单刃螺纹铣刀,适合切削1.5螺距的螺纹)工艺分析:三轴联动铣削螺纹,实质是XY平面加工整圆同时,Z轴每加工一个整圆下降一个螺纹,加工时是以螺纹孔的中心轴线作为编程参考点,所以铣削单个螺纹孔时,通常将坐标系原点建立在孔中心,若要铣削多个螺孔,就要试着将坐标系偏移至孔的中心。

这题要铣削5个孔,中间的孔直接可以铣削,R50圆周上的4个等分螺孔,可以借助坐标偏移(西门子系统用TRANS)实现。

M30*1.5的螺纹,事先将螺纹底孔加工到28.5mm,螺纹齿高H=0.974刀具直径经检测,直径为8mm,有效加工孔深为22mm,程序如下:1、宏程序铣削螺纹单个螺纹孔铣削程序G54 G90 G17 G64 坐标系原点建立在孔的中心,底孔事先加工好M03 S3500 (单刃切削,高转速,小吃刀,快进给)G00 Z50.G00 X0 Y0G00 Z3. (安全高度,定位值是螺距的整倍数)R1=0.3 齿高切深赋值NN1: R2=10.25 + R1 (单边14.25,刀半径4,刀具往内偏移到10.25定位)G02 X=R2 Y0 I =R2/2 J0 F300. 以半圆形式切入R3=1.5 螺距PNN2: G02 X=R2 Y0 Z=R3 I= - R2 J0 F3000. 插补螺纹,到Z1.5的高度R3 = R3 - 1.5IF R3 >= - 15.1 GOTOB NN2 螺纹切削孔深15mmG02 X0 Y0 I = - R2/2 J0 F300. 半圆形式切出,刀具到中心G00 Z3. 抬刀到安全高度,前后一致R1 = R1 + 0.2 切削齿高,往X方向增大IF R1 <= 0.91 GOTOB NN1 加工到齿高G01 X0 Y0 F300. 退刀G00 Z100. 抬刀M30本题5-M30*1.5-15的程序主程序:G54 G90 G17 G64 坐标系原点建立在孔的中心,底孔事先加工好M03 S3500 (单刃切削,高转速,小吃刀,快进给)G00 Z50.G00 X0 Y0L1000 P1 调用铣床螺纹的子程序R4 = 0 角度初始赋值NN3: R5 = 50 * COS ( R4 ) X坐标R6 = 50 * SIN ( R4) Y坐标TRANS X=R5 Y=R6 坐标偏移G00 X0 Y0 到偏移之后的原点定位L1000 P1 调用铣螺纹的子程序R4 = R4 + 90 角度增加IF R4 <= 271 GOTOB NN3 加工剩余3孔,要是写360,第一个孔要再加工一次G00 Z100.TRANS 后面不跟任何数值,单独占一段,取消偏移G54 G00 X100. Y100.M30子程序:L1000;G00 X0 Y0G00 Z3. (安全高度,定位值是螺距的整倍数)R1=0.3 齿高切深赋值NN1: R2 =10.25 + R1 (单边14.25,刀半径4,刀具往内偏移到10.25定位)G02 X=R2 Y0 I =R2/2 J0 F300. 以半圆形式切入R3=1.5 螺距PNN2: G02 X=R2 Y0 Z=R3 I= - R2 J0 F3000. 插补螺纹,到Z1.5的高度R3 = R3 - 1.5IF R3 >= - 15.1 GOTOB NN2 螺纹切削孔深15mmG02 X0 Y0 I = - R2/2 J0 F300. 半圆形式切出,刀具到中心G00 Z3. 抬刀到安全高度,前后一致R1 = R1 + 0.2 切削齿高,往X方向增大IF R1 <= 0.91 GOTOB NN1 加工到齿高G01 X0 Y0 F300. 退刀G00 Z10. 抬刀TRANS 后面不跟任何数值,单独占一段,取消偏移M17 返回主程序2、利用螺旋插补加工螺纹单个螺纹孔铣削程序G54 G90 G17 坐标系原点建立在孔的中心,底孔事先加工好M03 S3500 (单刃切削,高转速,小吃刀,快进给)G00 Z50.G00 X0 Y0G00 Z3. (安全高度,定位值是螺距的整倍数)R1=0.3 齿高切深赋值NN1: R2= 10.25 + R1 (单边14.25,刀半径4,刀具往内偏移到10.25定位)G02 X=R2 Y0 I = R2/2 J0 F300. 以半圆形式切入G02 X0 Y0 Z-15 I = - R2 J0 TRUN=11 F3000. 每次1.5,重复11次G02 X0 Y0 I = - R2/2 J0 F300. 半圆形式切出,刀具到中心G00 Z3. 抬刀到安全高度,前后一致R1 = R1 + 0.2 切削齿高,往X方向增大IF R1 <= 0.91 GOTOB NN1 加工到齿高G01 X0 Y0 F300. 退刀G00 Z100. 抬刀M30本题5-M30*1.5-15的程序主程序:G54 G90 G17 坐标系原点建立在孔的中心,底孔事先加工好M03 S3500 (单刃切削,高转速,小吃刀,快进给)G00 Z50.G00 X0 Y0L1000 P1 调用铣床螺纹的子程序R4 = 0 角度初始赋值NN3: R5 = 50 * COS ( R4 ) X坐标R6 = 50 * SIN ( R4 ) Y坐标TRANS X=R5 Y=R6 坐标偏移G00 X0 Y0 到偏移之后的原点定位L1000 P1 调用铣螺纹的子程序R4 = R4 + 90 角度增加IF R4 <= 271 GOTOB NN3加工剩余3个孔,要是写360,第一个孔要再加工一次G00 Z100.TRANS 后面不跟任何数值,单独占一段,取消偏移G54 G00 X100. Y100.M30子程序:L1000;G00 X0 Y0G00 Z3. (安全高度,定位值是螺距的整倍数)R1=0.3 齿高切深赋值NN1: R2 = 10.25 + R1 (单边14.25,刀半径4,刀具往内偏移到10.25定位)G02 X=R2 Y0 I = R2/2 J0 F300. 以半圆形式切入G02 X0 Y0 Z-15 I = - R2 J0 TRUN=11 F3000. 每次1.5,重复11次G90 G02 X0 Y0 I = - R2/2 J0 F300. 半圆形式切出,刀具到中心G00 Z3. 抬刀到安全高度,前后一致R1 = R1 + 0.2 切削齿高,往X方向增大IF R1 <= 0.91 GOTOB NN1 加工到齿高G01 X0 Y0 F300. 退刀G00 Z10. 抬刀TRANS 后面不跟任何数值,单独占一段,取消偏移M17 返回主程序3、利用shopmill人机对话编程ShopMill ——内螺纹铣削说明:abs—绝对值inc—相对值select—选择/切换按“help”(帮助)可以切换视图。

加工中心铣螺纹宏程序精华

加工中心铣螺纹宏程序精华-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN加工中心通用铣螺纹宏程序编程教程使用G03/G02三轴联动走螺旋线,刀具沿工件表面(孔壁或圆柱外表)切削。

螺旋插补一周,刀具Z向负方向走一个螺距量。

工作原理使用G03/G02三轴联动走螺旋线,刀具沿工件表面(孔壁或圆柱外表)切削。

螺旋插补一周,刀具Z向负方向走一个螺距量。

编程原理:G02 I3.等于螺距为2.5mm假设刀具半径为5mm则加工M16的右旋螺纹优势使用了三轴联动数控铣床或加工中心进行加工螺纹,相对于传统螺纹加工1、如螺距为2的螺纹铣刀可以加工各种公称直径,螺距为2mm的内外螺纹2、采用铣削方式加工螺纹,螺纹的质量比传统方式加工质量高3、采用机夹式刀片刀具,寿命长4、多齿螺纹铣刀加工时,加工速度远超攻丝5、首件通止规检测后,后面的零件加工质量稳定使用方法G65 P1999 X_ Y_ Z_ R_ A_ B_ C_ S_ F_XY 螺纹孔或外螺纹的中心位置X=#24 Y=#25Z 螺纹加工到底部,Z轴的位置(绝对坐标) Z=#26R快速定位(安全高度)开始切削螺纹的位置 R=#18A螺纹螺距A=#1B螺纹公称直径B=#2C螺纹铣刀的刀具半径C=#3 内螺纹为负数外螺纹加工为正数S主轴转速F进给速度,主要用于控制刀具的每齿吃刀量如: G65 p1999 X30 Y30 Z-10 R2 A2 B16 C-5 S2000 F150;在X30y30的位置加工 M16 螺距2 深10的右旋螺纹加工时主轴转速为2000转进给进度为150mm/min宏程序代码O1999;G90G94G17G40;G0X#24Y#25;快速定位至螺纹中心的X、Y坐标M3S#19;主轴以设定的速度正转#31=#2*+#3;计算出刀具偏移量#32=#18-#1;刀具走螺旋线时,第一次下刀的位置#33=#24-#31; 计算出刀具移动到螺纹起点的位置G0Z#18;刀具快速定位至R点G1X#33F#9;刀具直线插补至螺旋线的起点,起点位于X的负方向N20 G02Z-#32I#31;以偏移量作为半径,以螺距作为螺旋线Z向下刀量(绝对坐标)IF[#32LE#26]GOTO30;当前Z向位置大于等于设定Z向底位时,进行跳转#32=#32-#1;Z向的下个螺旋深度目标位置(绝对坐标)GOTO20;N30;IF[#3GT0]THEN #6=#33-#1;外螺纹,退刀时刀具往X负方向退一个螺IF[#3LT0]]THEN #6=#24;内螺纹,退刀时刀具移动到螺纹中心位置G0X#6G90G0Z#18;提刀至安全高度M99;G0X#6;下面有误下面程序为单齿螺纹铣刀宏程序编法:内梯形螺纹(Tr40x7)的宏程序系统:FANUC-oimait编程思想:每一层分中、右、左三分,每一刀的Z轴方向的起刀点都不同1、内梯形螺纹加工程序:G54G99M3S100T0101G0Z3X33#101=; 每一刀的的深度(半径)#102=4 梯形螺纹的深度(半径)#103=1 分层切削的次数N90 G0U[2*#101*#103]G32Z-32F7G0X32Z[3+[#102-#101]*+A]; A是槽底宽-刀尖宽的一半X33U[2*#101*#103]G32Z-32F7G0X32Z[3-[#102-#101]*] 梯形螺纹的牙顶宽:螺距梯形螺纹的牙底宽:螺距-牙顶宽-2倍的(螺纹深度Xtg15°)X33U[2*#101*#103]G32Z-32F7G0X32G0Z3X33#102=##103=#103+1IF[#103LE20]GOTO90;G0Z100M5M30螺纹铣削编程现以M20×右旋内螺纹铣削加工实例说明螺纹加工的编程方法。

Fanuc螺旋铣螺纹与宏程序铣螺纹教程

F 【2 】anuc体系铣螺纹编程(宏程序和螺旋插补)举例:如下图铣削5-M30*1.5-深15mm的细牙右旋螺纹.刀具选择如下:(用废旧的钨钢刀柄磨的单刃螺纹铣刀,合适切削1.5螺距的螺纹)工艺剖析:三轴联动铣削螺纹,本质是XY平面加工整圆同时,Z轴每加工一个整圆降低一个螺纹,加工时是以螺纹孔的中间轴线作为编程参考点,所以铣削单个螺纹孔时,平日将坐标系原点树立在孔中间,若要铣削多个螺孔,就要试着将坐标系偏移至孔的中间.这题要铣削5个孔,中央的孔直接可以铣削,R50圆周上的4个等分螺孔,可以借助坐标偏移(fanuc体系用 G52)来实现.M30*1.5的螺纹,事先将螺纹底孔加工到28.5mm,螺纹齿高H=0.974刀具直径经检测,直径为8mm,有用加工孔深为22mm,程序如下:1.宏程序铣削螺纹单个螺纹孔铣削程序G54 G90 G17 坐标系原点树立在孔的中间,底孔事先加工好M03 S3500(单刃切削,高转速,小吃刀,快进给)G00 Z50.G00 X0 Y0G00 Z3. (安全高度,定位值是螺距的整倍数)#1=0.3 齿高切深赋值N10 #2=10.25+#1 (28.5的孔,单边14.25,刀半径4,刀具往内偏移到10.25定位)G02 X#2 Y0 I [ #2/2 ] J0 F300. 以半圆情势切入#3=1.5 螺距PN20 G02 X#2 Y0 Z#3 I-#2 J0 F3000. 插补螺纹,到Z1.5的高度#3= #3 - 1.5IF [ #3 GE - 15.1 ] GOTO20 螺纹切削孔深15mmG02 X0 Y0 I-[ #2/2 ] J0 F300. 半圆情势切出,刀具到中间G00 Z3. 抬刀到安全高度,前后一致#1 = #1 + 0.2 切削齿高,往X偏向增大IF [ #1 LE 0.91 ] GOTO10 加工到齿高G01 X0 Y0 F300. 退刀G00 Z100. 抬刀M30本题5-M30*1.5-15的程序主程序:G54 G90 G17 坐标系原点树立在孔的中间,底孔事先加工好M03 S3500 (单刃切削,高转速,小吃刀,快进给)G00 Z50.G00 X0 Y0M98 P1000 挪用铣床螺纹的子程序#4 = 0 角度初始赋值N30 #5 = 50 * COS [ #4 ] X坐标#6 = 50 * SIN [ #4 ] Y坐标G52 X#5 Y#6 坐标偏移G00 X0 Y0 到偏移之后的原点定位M98 P1000 挪用铣螺纹的子程序#4 = #4 + 90 角度增长IF [ #4 LE 271 ] GOTO30加工残剩3个孔,如果写360,第一个孔要再加工一次G00 Z100.G52 X0 Y0G54 G00 X100. Y100.M30子程序:O1000;G00 X0 Y0G00 Z3. (安全高度,定位值是螺距的整倍数)#1=0.3 齿高切深赋值N10 #2=10.25+#1 (28.5的孔,单边14.25,刀半径4,刀具往内偏移到10.25定位)G02 X#2 Y0 I [ #2/2 ] J0 F300. 以半圆情势切入#3=1.5 螺距PN20 G02 X#2 Y0 Z#3 I-#2 J0 F3000. 插补螺纹,到Z1.5的高度#3= #3 - 1.5IF [ #3 GE - 15.1 ] GOTO20 螺纹切削孔深15mmG02 X0 Y0 I-[ #2/2 ] J0 F300. 半圆情势切出,刀具到中间G00 Z3. 抬刀到安全高度,前后一致#1 = #1 + 0.2 切削齿高,往X偏向增大IF [ #1 LE 0.91 ] GOTO10 加工到齿高G01 X0 Y0 F300. 退刀G00 Z10. 抬刀G52 X0 Y0 撤消坐标偏移M99 返回主程序2.应用螺旋插补加工螺纹单个螺纹孔铣削程序G54 G90 G17 坐标系原点树立在孔的中间,底孔事先加工好M03 S3500 (单刃切削,高转速,小吃刀,快进给)G00 Z50.G00 X0 Y0G00 Z3. (安全高度,定位值是螺距的整倍数)#1=0.3 齿高切深赋值N10 #2=10.25+#1 (28.5的孔,单边14.25,刀半径4,刀具往内偏移到10.25定位)G02 X#2 Y0 I [ #2/2 ] J0 F300. 以半圆情势切入G91 G02 X0 Y0 Z-1.5 I-#2 J0 L11 F3000. 每次1.5,反复11次G90 G02 X0 Y0 I-[ #2/2 ] J0 F300. 半圆情势切出,刀具到中间G00 Z3. 抬刀到安全高度,前后一致#1 = #1 + 0.2 切削齿高,往X偏向增大IF [ #1 LE 0.91 ] GOTO10 加工到齿高G01 X0 Y0 F300. 退刀G00 Z100. 抬刀M30本题5-M30*1.5-15的程序主程序:G54 G90 G17 坐标系原点树立在孔的中间,底孔事先加工好M03 S3500 (单刃切削,高转速,小吃刀,快进给)G00 Z50.G00 X0 Y0M98 P1000 挪用铣床螺纹的子程序#4 = 0 角度初始赋值N30 #5 = 50 * COS [ #4 ] X坐标#6 = 50 * SIN [ #4 ] Y坐标G52 X#5 Y#6 坐标偏移G00 X0 Y0 到偏移之后的原点定位M98 P1000 挪用铣螺纹的子程序#4 = #4 + 90 角度增长IF [ #4 LE 271 ] GOTO30加工残剩3个孔,如果写360,第一个孔要再加工一次G00 Z100.G52 X0 Y0G54 G00 X100. Y100.M30子程序:O1000;G00 X0 Y0G00 Z3. (安全高度,定位值是螺距的整倍数)#1=0.3 齿高切深赋值N10 #2=10.25+#1 (28.5的孔,单边14.25,刀半径4,刀具往内偏移到10.25定位)G02 X#2 Y0 I [ #2/2 ] J0 F300. 以半圆情势切入G91 G02 X0 Y0 Z-1.5 I-#2 J0 L11 F3000. 每次1.5,反复11次G90 G02 X0 Y0 I-[ #2/2 ] J0 F300. 半圆情势切出,刀具到中间G00 Z3. 抬刀到安全高度,前后一致#1 = #1 + 0.2 切削齿高,往X偏向增大IF [ #1 LE 0.91 ] GOTO10 加工到齿高G90 G01 X0 Y0 F300. 退刀G00 Z10. 抬刀G52 X0 Y0 撤消坐标偏移M99 返回主程序。

邹军:我用螺旋插补铣锥孔(铣锥螺纹),可以做到走刀平稳、铣出的表面上没有纵向印痕(附编程实操方法)

硬货就要转发

பைடு நூலகம்

设置一个变量#4代表每圈下刀深度 那么#26/#4 就代表要走的圈数

#5=FUP[#26/#4] 圈数取整 备注: FUP是宏程序中的一个取整函数,什么意思? 运算式计算的结果如果有小数,把小数部分变为整数1,并加到整数部分 比如, #26=16(零件深度) #4=2.2 (每圈切深) 16/2.2=7.272 那么#5=FUP[#26/#4] #5的结果为8(#26/#4运算的数值,小数部分变为整数1,并加到整数部分) 好,变量之间的推理就分享到这儿,我直接给个程序:

#2= TAN[#6]* #3 好,这个#2就是变化量,因#3(Z方向的下刀深度)变化而变化 关系式为:#2= TAN[#6]* #3 (备注:#6代表锥度变量) 那么圆锥上面任一 P点 X Y算数式为: #24=[#18-#2]*COS[#1] #25=[#18-#2]*SIN[#1] 这才是圆锥上任一点P的X, Y坐标 。 推算出了圆锥上任一点P的X、 Y还有Z坐标算数式: #3=#1/360 (每走一圈,Z的下降的深度) 那么,很快就可以完成零件的编程。 比如 #1自增的范围围0~3600,也就是10圈圆,Z下降了10mm

假如设置点P 是圆弧上面的任一点,它的X,Y,Z坐标我们用机床识别的宏变量:#24 ,#25,#3分 别表示。 你如何计算出#24 ,#25,#3的数学关系式呢?也就是圆锥上面任一点的点位坐标呢? 在一个直角三角型中,(如上简图)根据三角函数,夹角#1和边的关系,可以推出以下关系: #24=#18*COS[#1] #25= #18*SIN[#1] 因为由夹角#1的转动,就会绘制出一个半径为#18的圆弧 这就是简单的逻辑关系, 由夹角#1的取值范围不同,那么就会有对应的圆弧 比如: 让#1从0 ~180 自增运算,执行下面程序就是半圆了。

加工变导程螺旋线的宏程序

A X2 = X L1 /Z; 2

其 中: 一 升距 ; z n 一抛物线 系数 ;

C —转角 值。

R 2=(R+△L+ R+△L+△L / ; )2

/ 第二度 螺旋线 的长度 。 / 第二度螺旋线 的变深 。

经推导 , 出抛物线 上任意两点有如下关 系式 : 得

N =C 3 0; /6

统 等等 。在这种 专 用铣床 投放 市场 几 年后 , 种理 由 种

要求 我们 能选配多种数控 系统来完 成对它 的控制 。 作 为技术 人员 , 提高产 品的性价 比, 努力满 足每一

个用 户的要求 , 帮助 销售 人员 扩大 市场 占有率 是 职责

所 在。在涉及塑料行业几年后 , 我们发 现 , 在塑 料行业 中, 绝大部分异 型螺 杆是导 程线 性变 化 的螺杆 。于是 我 们克服了种种 困难 , 于编 制 出一套 用于加 工 导程 终 线性 变化的变导程螺旋线 的程 序 。

结束语有了此程序后这种专用铣床就可选用多种数控系统来满足市场的要求同时降低数控系统成本提高机床的性价比节约售后服务费用控制总的生产成本增强机床自身的市场竞争力

维普资讯

机床电器 20 . 07 2

数控 ・ 数显—— 加工变导程螺旋线 的宏程序

加 工变 导 程 螺旋 线 的宏 程序

+l —

T : , ( … 一C): , △C i 4r C t a i 4r t a

() 2 () 3

厶+ —L :/L, I I l i x I c c c △C a, 2,

其 中 : 任一点导 程 ,i 2T 一 T= 1 K; K一 展开螺旋线在该 点 的斜率 ;

Fanuc螺旋铣螺纹与宏程序铣螺纹教程

Fanuc系统铣螺纹编程(宏程序与螺旋插补)举例:如下图铣削5—M30*1、5—深15mm得细牙右旋螺纹.刀具选择如下:(用废旧得钨钢刀柄磨得单刃螺纹铣刀,适合切削1、5螺距得螺纹)工艺分析:三轴联动铣削螺纹,实质就是XY平面加工整圆同时,Z轴每加工一个整圆下降一个螺纹,加工时就是以螺纹孔得中心轴线作为编程参考点,所以铣削单个螺纹孔时,通常将坐标系原点建立在孔中心,若要铣削多个螺孔,就要试着将坐标系偏移至孔得中心。

这题要铣削5个孔,中间得孔直接可以铣削,R50圆周上得4个等分螺孔,可以借助坐标偏移(fanuc系统用G52)来实现。

M30*1、5得螺纹,事先将螺纹底孔加工到28、5mm,螺纹齿高H=0、974刀具直径经检测,直径为8mm,有效加工孔深为22mm,程序如下:1、宏程序铣削螺纹单个螺纹孔铣削程序G54G90G17 坐标系原点建立在孔得中心,底孔事先加工好M03 S3500(单刃切削,高转速,小吃刀,快进给)G00Z50、G00 X0 Y0G00Z3、(安全高度,定位值就是螺距得整倍数)#1=0、3 齿高切深赋值N10#2=10、25+#1 (28、5得孔,单边14、25,刀半径4,刀具往内偏移到10、25定位)G02 X#2 Y0 I [#2/2 ]J0 F300、以半圆形式切入#3=1、5螺距PN20G02X#2Y0 Z#3I-#2 J0F3000、插补螺纹,到Z1、5得高度#3=#3 —1、5IF[#3GE -15、1 ] GOTO20 螺纹切削孔深15mmG02X0Y0 I—[ #2/2]J0F300、半圆形式切出,刀具到中心G00Z3、抬刀到安全高度,前后一致#1= #1 +0、2切削齿高,往X方向增大IF [ #1 LE 0、91]GOTO10 加工到齿高G01 X0 Y0 F300、退刀G00Z100、抬刀M30本题5-M30*1、5—15得程序主程序:G54 G90G17 坐标系原点建立在孔得中心,底孔事先加工好M03S3500 (单刃切削,高转速,小吃刀,快进给)G00 Z50、G00 X0 Y0M98 P1000调用铣床螺纹得子程序#4 = 0 角度初始赋值N30#5=50*COS [ #4 ]X坐标#6= 50*SIN[#4 ] Y坐标G52X#5Y#6 坐标偏移G00X0 Y0 到偏移之后得原点定位M98 P1000调用铣螺纹得子程序#4=#4 +90 角度增加IF [#4LE271]GOTO30加工剩余3个孔,要就是写360,第一个孔要再加工一次G00 Z100、G52 X0 Y0G54 G00 X100、Y100、M30子程序:O1000;G00X0 Y0G00Z3、(安全高度,定位值就是螺距得整倍数)#1=0、3 齿高切深赋值N10 #2=10、25+#1 (28、5得孔,单边14、25,刀半径4,刀具往内偏移到10、25定位)G02X#2 Y0 I [#2/2 ]J0 F300、以半圆形式切入#3=1、5螺距PN20G02X#2Y0Z#3I—#2 J0F3000、插补螺纹,到Z1、5得高度#3=#3 —1、5IF[#3 GE—15、1 ]GOTO20螺纹切削孔深15mmG02X0 Y0 I-[#2/2] J0F300、半圆形式切出,刀具到中心G00 Z3、抬刀到安全高度,前后一致#1 = #1 + 0、2切削齿高,往X方向增大IF [#1LE 0、91]GOTO10加工到齿高G01X0Y0 F300、退刀G00 Z10、抬刀G52 X0Y0 取消坐标偏移M99 返回主程序2、利用螺旋插补加工螺纹单个螺纹孔铣削程序G54 G90G17 坐标系原点建立在孔得中心,底孔事先加工好M03 S3500(单刃切削,高转速,小吃刀,快进给)G00 Z50、G00 X0Y0G00 Z3、(安全高度,定位值就是螺距得整倍数)#1=0、3 齿高切深赋值N10 #2=10、25+#1(28、5得孔,单边14、25,刀半径4,刀具往内偏移到10、25定位)G02X#2 Y0I [ #2/2]J0 F300、以半圆形式切入G91G02 X0 Y0Z-1、5I—#2 J0 L11F3000、每次1、5,重复11次G90G02 X0 Y0I—[#2/2 ]J0 F300、半圆形式切出,刀具到中心G00 Z3、抬刀到安全高度,前后一致#1 =#1 + 0、2切削齿高,往X 方向增大IF [#1 LE0、91 ]GOTO10加工到齿高G01X0Y0F300、退刀G00 Z100、抬刀M30本题5-M30*1、5-15得程序主程序:G54G90 G17坐标系原点建立在孔得中心,底孔事先加工好M03 S3500(单刃切削,高转速,小吃刀,快进给)G00Z50、G00 X0 Y0M98P1000调用铣床螺纹得子程序#4 = 0角度初始赋值N30#5= 50 *COS[#4] X坐标#6 =50 * SIN [#4 ]Y坐标G52 X#5 Y#6坐标偏移G00 X0Y0 到偏移之后得原点定位M98P1000调用铣螺纹得子程序#4=#4 + 90 角度增加IF[#4 LE271 ]GOTO30加工剩余3个孔,要就是写360,第一个孔要再加工一次G00Z100、G52X0Y0G54 G00 X100、Y100、M30子程序:O1000;G00X0 Y0G00Z3、(安全高度,定位值就是螺距得整倍数)#1=0、3 齿高切深赋值N10 #2=10、25+#1 (28、5得孔,单边14、25,刀半径4,刀具往内偏移到10、25定位)G02 X#2 Y0 I[#2/2 ]J0 F300、以半圆形式切入G91G02 X0Y0 Z-1、5 I—#2 J0 L11 F3000、每次1、5,重复11次G90 G02 X0 Y0 I-[ #2/2] J0F300、半圆形式切出,刀具到中心G00Z3、抬刀到安全高度,前后一致#1= #1+ 0、2 切削齿高,往X方向增大IF[#1 LE 0、91 ] GOTO10加工到齿高G90 G01 X0Y0 F300、退刀G00 Z10、抬刀G52X0Y0 取消坐标偏移M99返回主程序。

数控车宏程序常用的数学运算公式

数控车宏程序常用的数学运算公式数控车宏程序是一种用于控制数控车床进行加工的程序,其中常用的数学运算公式在快速而准确地完成加工过程中起到了重要的作用。

以下是数控车宏程序中常用的数学运算公式:1. 线性插补公式:用于计算两个坐标点之间的直线路径。

公式如下:X = X1 + (X2 - X1) * tY = Y1 + (Y2 - Y1) * t其中,(X1, Y1) 和 (X2, Y2) 分别表示起点和终点的坐标,t 表示时间参数,取值范围为 [0, 1]。

2. 圆弧插补公式:用于计算从起点到终点经过中间点的圆弧路径。

公式如下:X = Xc + R * cos(α + β * t)Y = Yc + R * sin(α + β * t)其中,(Xc, Yc) 表示圆弧的圆心坐标,R 表示圆弧的半径,α 表示圆弧起始点的角度,β 表示圆弧角度增量,t 表示时间参数,取值范围为 [0, 1]。

3. 螺旋线插补公式:用于计算沿着螺旋线路径进行加工。

公式如下:X = Xc + R * cos(α + β * t)Y = Yc + R * sin(α + β * t)Z = Zc + H * t其中,(Xc, Yc, Zc) 表示螺旋线的起点坐标,R 表示螺旋线的半径,α 表示螺旋线起始点的角度,β 表示螺旋线角度增量,H 表示螺旋线的高度增量,t 表示时间参数,取值范围为 [0, 1]。

4. 平面差补公式:用于校正加工件与期望形状之间的误差。

公式如下:X = X0 + E * cos(A)Y = Y0 + E * sin(A)其中,(X0, Y0) 表示加工点的坐标,E 表示误差,A 表示误差对应的角度。

以上是数控车宏程序常用的数学运算公式,它们在数控车床加工过程中起到了关键的作用,确保了加工精度和加工效率的提升。

螺旋线插补速度规划及其插补参数求解方法

螺旋线插补速度规划及其插补参数求解方法王太勇;尤中桐;辛全琦【摘要】提出了一种基于曲率特性与7段式S型加减速的阿基米德螺线插补算法.该插补算法的速度规划综合考虑了螺旋线变半径特性与曲率特性对运行速度的持续限制,以求得到合理的速度规划结果.针对一般插补参数求解方法存在较高速度波动率的问题,设计了一种基于改进牛顿迭代的预估-校正法.该方法以1阶泰勒展开法求解迭代初值,然后利用改进牛顿迭代计算限定的次数得到精确值,最后通过仿真对比与实验说明其优势与应用价值,该方法可有效降低速度波动率,且满足数控系统实时性要求.【期刊名称】《天津大学学报》【年(卷),期】2018(051)011【总页数】10页(P1107-1116)【关键词】阿基米德螺线;加减速规划;速度波动;改进牛顿迭代【作者】王太勇;尤中桐;辛全琦【作者单位】天津大学机械工程学院,天津 300350;天津大学机械工程学院,天津300350;天津大学机械工程学院,天津 300350【正文语种】中文【中图分类】TH164制造业迅猛发展,在航空、航天、汽车、模具制造等领域,复杂曲线类零件的应用越来越广泛.是否具有空间参数曲线实时插补功能,是衡量数控系统加工能力的一个重要标志[1],然而除少数国外高端数控系统(西门子840D、法那科30i等)具有复杂参数曲线插补功能外,国内大多数数控系统通常只提供直线、圆弧插补功能[2-3],所以拓展插补功能是数控技术领域创新性发展的重要任务之一.在这方面,一些学者立足于阿基米德螺线(简称为螺旋线)的工程实际应用,进行了其数控加工方法研究,大致可划分为以下3个方向.(1) 基于时间分割法.罗良玲等[4]基于时间分割思想,以当前点位置与一个插补周期内的进给量作为已知条件,推导出插补点间的递推公式,进而求得各轴的增量.但是递推公式成立的前提是参数增量足够小,而这会限制最大运行速度,降低效率.(2) 基于数控系统宏功能.针对内置锥形螺纹与螺旋线形凸轮的加工,刘萍等[5]、邵伟平[6]与沈文华等[7]分别设计了基于FANUC宏程序的螺旋线插补模板.但是其本质是基于等参数法的小线段或小圆弧段逼近螺旋线,然后再进行直线、圆弧插补,该逼近计算过程由数控系统完成,增加了计算负担,影响实时性.(3) 基于极坐标机床.Qiu等[8]提出了一种采用微段螺旋线逼近待加工曲线的拟合算法,并详细分析了逼近误差,但是微段螺旋线的加工需要借助极坐标数控机床.鉴于此,Hu等[9]搭建了基于极坐标系的加工平台,利用数控转台转动与线性轴径向移动合成螺旋线轨迹.但是加工时,螺旋线中心必须与数控转台回转中心重合,这就给工件的装夹、调整带来了不便.本文以螺旋线参数化插补为出发点,提出了一种基于曲率特性与7段式S型加减速[10]的螺旋线插补算法.阐述了该插补算法的速度规划方法,引入自适应插补的概念,考虑了曲率变化对运行速度的持续限制,保证在插补精度、柔性加减速等约束条件下得到合理的速度规划结果.利用加权与相似三角形原理,提出了一种基于改进牛顿迭代的预估-校正法来求解插补参数,阐明了其计算原理,最后通过仿真与实验说明其优势与应用价值:在满足数控系统实时性要求的前提下,能有效降低速度波动率,减少迭代次数.阿基米德螺线是一种平面二维曲线.在《论螺线》一书中,阿基米德给出了如下定义:当一点P沿动射线OP以等速率运动的同时,这条射线又以等角速度绕点O旋转,点P的轨迹被称为“阿基米德螺线”.如图1所示,假设射线的初始长度为ρ0,其与x轴的初始夹角为0,点P的运动速率为v0,那么阿基米德螺线的极坐标方程可表示为式中:ρ为点P到坐标系原点O的距离;θ为射线OP与x轴正向的夹角;ρ0与v0为常数.由式(1)可得到对应的直角坐标参数方程为利用微积分方法,可以得到螺旋线的弧长积分公式为进一步可求得式(3)对应的1阶导数为更一步可求得式(3)对应的2阶导数为由2阶泰勒展开式得到进一步变换,可得所以已知弧长S与当前位置参数θ1,求解式(7)这个一元二次方程可得到对应的位置参数增量.参数曲线插补计算过程中,主要包括径向误差和弓高误差,由于径向误差很小,通常可以忽略[11].为保证加工精度,实时插补时相邻插补点间的弓高误差必须在允许范围内.图2为插补点间的弓高误差示意图,其中ERi为弓高误差,ri为当前插补点的曲率半径,Li为当前插补点与下一插补点之间的直线距离,θi和θi+1分别为当前插补点和下一插补点所对应的位置参数.由图2所示的几何关系,可得所以进给速度达到弓高误差约束后,在螺旋线曲率半径变化的持续限制下,进给速度式中:T为插补周期;vi为该插补周期的进给速度;εmax为允许的最大弓高误差.根据式(9)求出的实际进给速度,可以求得该插补周期内的位移,进而利用第4节的插补参数计算方法求得下一插补参数.速度规划就是针对某一段参数已知的螺旋线,根据给定的起始速度、终止速度和编程速度,经过一系列计算判断,确定插补该段螺旋线的速度变化规律.由于本文在速度规划上综合了7段式S型加减速与基于弓高误差约束的自适应插补,所以速度规划结果最多由以下几部分组成:加速、匀速、减速、自适应速度变化.其中加、减速方式分为4种类型:①加加速-匀加速-减加速;②加加速-减加速;③加减速-匀减速-减减速;④加减速-减减速.假设起始速度为vs,终止速度为ve,编程速度为F,最大加加速度为Jmax,最大加速度为Amax,螺旋线起点处θs与终点处θe在弓高误差约束下的最大速度分别为vs_ce与ve_ce,由螺旋线的变半径特性可知,螺旋线上其他点在弓高误差约束下的最大速度均介于二者之间.另外这里只考虑vs<vs_ce、ve<ve_ce且vs <F、ve<F.根据编程速度F与vs_ce和ve_ce的关系,分为3种情况进行讨论.情况1 F≥vs_ce且F≥ve_ceF超过了弓高误差约束下的最大速度,此时无需考虑F对速度规划的影响,最大速度仅由弓高误差限制.接下来的关键就是根据起始速度,求解加速达到弓高误差约束速度的位置点与其对应的加速阶段时间.假设以vs加速达到弓高误差约束速度的位置点参数为θs_ce,根据式(10)可以计算,以起始速度进行加速度从0加到Amax而后减为0的加速过程所需要的距离S_1,所需时间2,T,速度变化量v_1.螺旋线的总长为S_total,可利用式(3)求得(1) 若S_1>S_total,则在求解θs_ce时,加速方式一定为加加速-减加速,且θs_ce一定位于区间[θs,θe]内.(2) 若S_1≤S_total,则需要进一步判断当前速度v_c=vs+v_1是否超过了当前位置点θs_c处的弓高误差限制.由式(7),代入S=S_1与θ=θs可求得Δθ,进一步得到θs_c=θs+Δθ,再利用式(1)与式(6)可得到当前位置点弓高误差限制的最大速度vi.若v_c<vi,则在求解θs_ce时,加速方式一定为加加速-匀加速-减加速,且θs_ce一定位于区间[θs_c,θe]内.若v_c>vi,则在求解θs_ce时,加速方式一定为加加速-减加速,且θs_ce一定位于区间[θs,θs_c]内.确定了加速方式与解所在的区间[θss,θee],便可利用二分法求解θs_ce的精确值.过程如下所述.(1) 取区间中点θtemp=0.5(θss+θee).(2) 利用式(3)计算起始点θs到中点θtemp的距离S1,进而利用式(11)和式(12)计算运行到该点达到的速度v1.当加速方式为加加速-匀加速-减加速时,当加速方式为加加速-减加速时,(3) 根据该中点的位置参数θtemp,利用式(1)与式(6)得到弓高误差限制的最大速度v2.(4) 比较v1与v2的大小关系,缩小二分区间范围.若v1与v2之差满足精度要求,则停止计算,θtemp即为待求的θs_ce.若v1<v2,则令θss=θtemp;若v1>v2,则令θee=θtemp;返回步骤(1)继续计算.采用上述方法进行反向加速即可求得θe_ce,这里不再赘述.在求得了θs_ce与θe_ce后,根据二者的大小关系可确定整个螺旋线的速度规划结果:若θs<θs_ce=θe_ce<θe,速度规划结果为加速[θs,θs_ce]-减速[θs_ce,θe];若θs<θs_ce<θe_ce<θe,速度规划结果为加速[θs,θs_ce]-自适应插补[θs_ce,θe_ce]-减速[θe_ce,θe];若θs<θe_ce<θs_ce<θe,则达不到弓高误差约束的最大速度,速度规划结果为加速[θs,θse]-减速[θse,θe],这时需要求解实际的加速终点θse.分析可知,此时加速终点对应的参数一定位于区间[θe_ce,θs_ce]内,采用二分法进行求解,步骤如下所述.(1) 取区间中点θtemp=0.5(θe_ce+θs_ce).(2) 利用式(3)分别计算起始点θs与θe到中点θtemp的距离Ss与Se,通过判断Ss(Se)与S_1的大小关系确定加速方式(对θe来说是反向加速),再利用式(11)或式(12)计算运行到该点达到的速度vss与vee,同时记录下相应的加减速方式.(3) 比较vss与vee的大小关系,缩小二分区间范围.若vss与vee之差满足精度要求,则停止计算,θtemp即为待求的θse.若vss<vee,则令θe_ce=θtemp;若vss>vee,则令θs_ce=θtemp;返回步骤(1)继续计算.情况2 F介于vs_ce与ve_ce之间相比于情况1,这里在求得了θs_ce与θe_ce后,还需要考虑编程速度F与螺旋线半径变化趋势的影响.假设在弓高误差约束下F对应的位置点参数为θF,若存在匀速段,其终点位置参数为θue(求法在后文给出),螺旋线半径逐渐增大(即v0>0).根据θs_ce、θe_ce与θF三者的大小关系,可确定整个螺旋线的速度规划结果.若θs<θF<θs_ce<θe_ce<θe,速度规划结果为加速[θs,θF-匀速[θF,θue]-减速[θue,θe].若θs<θs_ce<θF<θe_ce<θe,速度规划结果为加速[θs,θs_ce]-自适应插补[θs_ce,θF]-匀速[θF,θue]-减速[θue,θe].若θs<θs_ce<θe_ce<θF<θe,速度规划结果为加速[θs,θs_ce]-自适应插补[θs_ce,θe_ce]-减速[θe_ce,θe].若θs<θe_ce<θs_ce<θe,则达不到弓高误差约束的最大速度,按照前文二分法可求解实际的交汇点θm与达到该点的速度vm,然后比较F与vm的大小关系:若F<vm,说明速度超限,速度规划结果为加速[θs,θF]-匀速[θF,θue]-减速[θue,θe];若F>vm,则无需考虑F的影响,速度规划结果为加速[θs,θm]-减速[θm,θe].若θs<θe_ce=θs_ce<θe,则实际的交汇点即为θs_ce(θe_ce),记达到该点的速度为vm,比较F与vm的大小关系:若F<vm,说明速度超限,速度规划结果为加速[θs,θF]-匀速[θF,θue]-减速[θue,θe];若F>vm,则无需考虑F的影响,速度规划结果为加速[θs,θs_ce]-减速[θs_ce,θe].匀速段的终点位置参数θue可由下述方法求解.(1) 通过判断F-ve与v_1的大小关系,利用式(13)和式(14)求解ve反向加速到F 所需要的时间,再进一步计算所运动的距离S.若F-ve>v_1,则有若F-ve<v_1,则有(2) 利用式(7)求解参数增量Δθ,进一步可得到θue=θe-Δθ,同时记录其加减速方式.采用相同的分析方法可得到螺旋线半径逐渐减小(即v0<0)情况下,整个螺旋线的速度规划结果.情况3 F≤vs_ce且F≤ve_ce这时无需考虑弓高误差对运行速度的限制,问题转变为已知起始速度、终止速度、编程速度与运动距离的S型加减速规划,具体规划方法可参考文献[12],这里不再赘述.上述速度规划算法的完整流程如图3所示.至此,根据速度规划结果与其对应的加减速方式,可求得各段的运行时间、关键点的速度、加速度、加加速度等信息,为求解插补参数做准备.需要说明的是,上述算法中的二分法在实际应用过程中,二分次数仅十几次就可以达到计算要求,并不会对数控系统的实时性造成太大影响.插补点计算的关键在于插补参数的求解,即已知当前插补参数与该插补周期内的位移,求解下一插补参数,其求解的精度与速度直接决定了最终的插补效果与加工质量.常用的泰勒展开法在求解插补参数时,由于存在截断误差,导致插补点求解不够精准,引起较大的速度波动.鉴于此,本文采用了一种基于改进牛顿迭代的预估-校正法,其原理如下.由1阶泰勒展开式可知式中:θi为已知的当前插补参数;θi+1为待求的下一插补参数;ΔL为两点间的弧长.将该插补周期内移动的距离S代入式(15)可得到下一插补参数利用式(16)即可计算得到下一插补参数的预估初值,为后续的迭代校正所用.假设p(θi)与p(θi+1)分别为当前插补点与所求下一插补点的位置,根据速度波动率[13]的定义可构造函数实际求解θi+1时,通常期望式(17)等于0,即不存在速度波动.由于式(17)为复杂的非线性方程,这里采用数值解法——改进牛顿迭代进行求解,迭代初值采用预估初值.迭代公式如下:与传统的牛顿迭代不同的是,改进牛顿迭代在每次迭代计算后并不是把本次迭代计算得到的结果直接作为下次迭代的输入值,而是按照下述基于加权与相似三角形原理的规则进一步求解下次迭代的输入值,使其更接近理想解,以加快收敛速度.假设迭代初值是,迭代一次后结果为,H(θi,)与H(θi,)为二者对应的速度波动率,为待求的下次迭代的实际输入值.(1) 如图4所示,若H(θi,)H(θi,) 0,则理想解介于二者之间,设对应的权重为W(θi,),对应的权重为W(θi,),可以得到则的值为(2) 如图5、图6所示,若|H(θi,)|>|H(θi,)|>0且H(θi,)H(θi,)>0,则理想解可能大于二者或者小于二者,具体情况可继续划分为以下两种情况.(a) 如图5所示,当<时,理想值大于二者,根据相似三角形原理可知(b) 如图6所示,当>时,理想值小于二者,根据相似三角形原理可知值得注意的是,图4、图5与图6仅是该分类下的某一种示意图,其他种可能并没有一一绘图示意,但是上述讨论的分类与其对应的计算方法已经把所有的可能都包含在内.根据第4.1节与第4.2节所述内容,可以得到插补参数的计算流程如图7所示,具体步骤如下所述.(1) 根据预估初值迭代计算一次得到.(2) 按照第4.2节的规则,进一步判断求解下次迭代计算的实际输入值.(3) 计算H(θi,).(4) 判断H(θi,)是否满足设定的速度波动率要求ε.(5) 若满足要求,则输出作为待求的插补参数,结束计算.(6) 若不满足要求,则令=代入迭代式(18),计算得到新的,转到步骤(2).上文算法已经通过C语言编程实现,获得的数据利用Matlab R2014b进行可视化,在计算机上进行该算法的仿真测试分析.测试环境如下:操作系统为Windows 7旗舰版;内存为8,GB;CPU为Inter(R) Core(TM)i5-4570 3.20,GHz×4;显卡为AMD Radeon HD 8490.这里仅以螺旋线ρ=10+θ/π(θ∈[0,π])(此时v0>0,v0<0时与此类似,就不再占用篇幅分析)作为待插补曲线,通过给定不同的初始条件,获得对应的速度与加速度曲线,说明其正确性.假设最大加加速度Jmax=10,000,mm/s3,最大加速度Amax=1,000mm/s2,插补周期T=0.002,s.对应不同的最大允许弓高误差εmax、初始速度vs、终止速度ve以及编程速度F,可以规划得到不同的速度与加速度曲线.这里给出4种较为典型的情况,其他情况就不再一一罗列.(1) 最大允许弓高误差εmax=0.000,5,mm,初始速度vs=96,mm/s,终止速度ve=102,mm/s,编程速度F=200,mm/s.速度规划结果为加速-自适应插补-减速,对应的速度与加速度曲线如图8所示.(2) 最大允许弓高误差εmax=0.000,5,mm,初始速度vs=96,mm/s,终止速度ve=98,mm/s,编程速度F=103,mm/s.速度规划结果为加速-自适应插补-匀速-减速,对应的速度与加速度曲线如图9所示.(3) 最大允许弓高误差εmax=0.001,mm,初始速度vs=0,mm/s,终止速度ve=0,mm/s,编程速度F=141.5,mm/s.速度规划结果为加速-匀速-减速,对应的速度与加速度曲线如图10所示.可由加速度曲线看出,放大的部分是很短暂的匀速过程.(4) 最大允许弓高误差εmax=0.001,mm,初始速度vs=0,mm/s,终止速度ve=0,mm/s,编程速度F=140,mm/s.速度规划结果为加速-减速,对应的速度与加速度曲线如图11所示.为了证明基于改进牛顿迭代的预估-校正法的优越性,以上述情况4作为初始条件,对传统的2阶泰勒展开法、2阶Runge-Kutta附加补偿值的方法[14]、基于一般牛顿迭代预估-校正法[15-16]和本文所提基于改进牛顿迭代的预估-校正法的计算精度进行了比较,同时对比了除去2阶泰勒展开法外,计算精度较高的其他3种方法的计算效率.其中两种预估-校正方法的要求速度波动率精度为10-10,最大迭代次数为5.图12所示为4种方法计算插补参数时的速度波动率对比,其中2阶泰勒展开法的速度波动率远远大于其他3种方法,最大约为3.8%,,2阶Runge-Kutta附加补偿值的方法的速度波动率小于2阶泰勒展开法的速度波动率,但高于两种预估-校正法的速度波动率,最大约为0.19%,.图13所示为精度最高的两种预估-校正法计算插补参数时的速度波动率对比,可见二者的计算精度大致相同,均达到10-11级.图14所示为4种方法的计算耗时对比.从计算耗时的角度看,由于2阶泰勒展开法和2阶Runge-Kutta附加补偿值的方法不存在迭代计算,均耗时较少;两种预估-校正法的计算耗时尽管高于2阶泰勒展开法和2阶Runge-Kutta附加补偿值的方法,但远小于插补周期2,ms,整体上基于改进牛顿迭代的预估-校正法平均耗时少于基于一般牛顿迭代的预估-校正法.图15所示为两种预估-校正法的迭代次数对比.从迭代次数的角度看,二者迭代次数均在5次以内,但是基于改进牛顿迭代的预估-校正法在部分区域的迭代次数更少,可见其计算效率更高.为进一步验证本文所提出的螺旋线插补算法的可行性,将该算法嵌入到本课题组开发的TSNC-SX-A1M型可重构数控系统中,在三轴铣床上进行切削加工实验.相关工艺要求如下:毛坯为6061铝板,刀具为f6的两齿端面立铣刀,切削深度为0.4,mm,主轴转速为1,000,r/min,进给速度为600,mm/min.图16为加工所用机床与加工情况,待加工的螺旋线轨迹为ρ=10+10θ/p(θ∈[0,3p]),如图17(a)所示,加工效果如图17(b)所示.实验结果表明,本文所提出的螺旋线插补算法可以在可重构数控系统平台上实现,算法有效且可行.综上,通过对螺旋线数学方程的建立及其插补算法的研究,探究在曲率特性的持续限制下,尽可能得到合理的速度规划结果,同时提出了一种新的插补参数求解方法来进一步降低速度波动率,通过算法仿真分析与实验,得出以下结论:(1) 速度规划算法在考虑曲率特性对运行速度的持续限制这一前提下,实现了螺旋线插补的柔性加减速控制;(2) 与已有方法相比,基于改进牛顿迭代的预估-校正法在有效降低速度波动率的同时又具有较高的计算效率.【相关文献】[1]张志强,王太勇,胡世广,等. 复杂空间参数曲线加工的插补算法[J]. 天津大学学报,2006,39(11):1331-1335.Zhang Zhiqiang,Wang Taiyong,Hu Shiguang,et al. Interpolation algorithm formachining complex parametric curves in space[J]. Journal of Tianjin University,2006,39(11):1331-1335(in Chinese).[2]王爱玲,沈兴全,吴淑琴,等. 现代数控编程技术及应用[M]. 北京:国防工业出版社,2002.Wang Ailing,Shen Xingquan,Wu Shuqin,et al. Modern Numerical Control Programming Technology and Application[M]. Beijing:National Defence Industry Press,2002(in Chinese).[3]杨萍,杨明泰,张阳阳. 高速数控加工中NURBS曲线拟合及插补技术的研究[J]. 中国机械工程,2015,26(12):1630-1234.Yang Ping,Yang Mingtai,Zhang Yangyang. Research on technologies of NURBS curve fitting and interpolation in high speed NC machining[J]. China Mechanical Engineering,2015,26(12):1630-1234(in Chinese).[4]罗良玲,曹苏明. 基于时间分割法的阿基米德螺线的插补算法研究[J]. 南昌大学学报:工学版,2002,24(3):22-24.Luo Liangling,Cao Suming. The calculation of interpolation of spiral of archimedes based on time-divided method[J]. Journal of Nanchang University:Engineering & Technology,2002,24(3):22-24(in Chinese).[5]刘萍,梅晓妍,王民权. 变半径螺旋线插补铣削宏程序优化设计[J]. 组合机床与自动化加工技术,2014,3(3):143-145.Liu Ping,Mei Xiaoyan,Wang Mingquan. Optimization design of macro program for variable radius spiral interpolation milling[J]. Modular Machine Tool & Automatic Manufacturing Technique,2014,3(3):143-145 (in Chinese).[6]邵伟平. 内锥螺纹的数控铣削分析[J]. 制造技术与机床,2009(1):24-25.Shao Weiping. Numerical control milling analysis of inner cone thread [J]. Manufacturing Technology & Machine Tool,2009(1):24-25 (in Chinese).[7]沈文华,张吉堂,于松章. 基于宏程序的阿基米德螺线形凸轮程序编制[J]. 机械管理开发,2016,31(3):17-19.Shen Wenhua,Zhang Jitang,Yu Songzhang. The preparation of archimedes spiral cam based on macro program[J]. Mechanical Management and Development,2016,31(3):17-19(in Chinese).[8] Qiu Hua,Akio Kubo,Li Ziye,et al. Optimal archimedes’ spiral interpolationfor cutter path generation in NC machining of noncircular contours[J]. International Journal of Advanced Manufacturing Technology,2008(36):69-82.[9] Hu Ronghua,Liu Qiangfei,Song Honggun. Profile processing of scroll compressor and its error analysis[J]. Advanced Materials Research,2012,503/504:937-940.[10]杨亮亮,许守金,史伟民,等. 始末速度不为零的S型加减速时间规划算法研究[J]. 机械工程学报,2016,52(23):199-206.Yang Liangliang,Xu Shoujin,Shi Weimin,et al. Research on S type acceleration and deceleration time planning algorithm with beginning and end speed non-zero[J]. Chinese Journal of Mechanical Engineering,2016,52(23):199-206(in Chinese).[11]富宏亚,李茂月,刘源,等. 基于曲率特性的柔性加减速NURBS插补器[J]. 计算机集成制造系统,2012,18(9):1921-1929.Fu Hongya,Li Maoyue,Liu Yuan,et al. NURBS interpolator with flexible acceleration and deceleration based on curvature properties[J]. Computer Integrated Manufacturing Systems,2012,18(9):1921-1929(in Chinese).[12]田军峰,林浒,姚壮,等. 数控系统S型曲线加减速快速规划研究[J]. 小型微型计算机系统,2013,34(1):168-172.Tian Junfeng,Lin Hu,Yao Zhuang,et al. Study on S-shape curve acceleration and deceleration control fast planning on CNC system[J]. Journal of Chinese Mini-Micro Computer Systems,2013,34(1):168-172(in Chinese).[13]刘强,刘焕,周胜凯,等. 无速度波动的NURBS曲线二次插补算法原理及其实现[J]. 计算机集成制造系统,2015,21(10):2659-2667.Liu Qiang,Liu Huan,Zhou Shengkai,et al. Principle and development of NURBS interpolation algorithm with zero-feedrate fluctuation[J]. Computer Integrated Manufacturing Systems,2015,21(10):2659-2667(in Chinese).[14] Jia Zhenyuan,Song Dening,Ma Jianwei,et al. A NURBS interpolator with constant speed at federate-sensitive regions under drive and contour-error constraints[J]. International Journal of Machine Tools & Manufacture,2017,116:1-17.[15] Wang Yunsen,Yang Dongsheng,Liu Yinzhong. A real-time look-ahead interpolation algorithm based on Akima curve fitting[J]. International Journal of Machine Tools & Manufacture,2014,85(5):122-130.[16] Wang Guoxun,Shu Qinlin,Wang Jun,et al. Research on adaptive non-uniform rational B-spline real-time interpolation technology based on acceleration constraints [J]. International Journal of Advanced Manufacturing Technology,2016,91(5):1-12.。

在FANUC 0MD系统上用宏程序开发螺旋线插补

在FANUC 0MD系统上用宏程序开发螺旋线插补

陈芳

【期刊名称】《机电产品开发与创新》

【年(卷),期】2006(19)6

【摘要】讨论了FANUC 0MD数控系统用宏程序开发螺旋线插补功能的方法.介绍了宏程序的功能,然后分析了螺旋线插补的算法.根据此算法给出了宏程序流程图和代码,最后分析了此算法的拟合误差.利用该方法可以提高和扩展数控机床的功能.【总页数】2页(P176-177)

【作者】陈芳

【作者单位】深圳职业技术学院,机电工程学院,广东,深圳,518055

【正文语种】中文

【中图分类】TG659

【相关文献】

1.基于宏程序功能FANUC 0i-MC系统用户指令开发 [J], 徐昆鹏;张欣

2.基于FANUC Oi-TB系统的三点圆弧插补宏程序开发 [J], 岳秋琴

3.在FANUC系统上建立椭圆曲线插补宏程序 [J], 刘佳慧;崔怀德

4.在FANUC系统上建立三点圆弧插补宏程序 [J], 陈金铎

5.在FANUC系统上开发铣削循环宏程序 [J], 季照平

因版权原因,仅展示原文概要,查看原文内容请购买。

邹军:宏程序案例分享:螺旋插补铣孔与铣锥孔

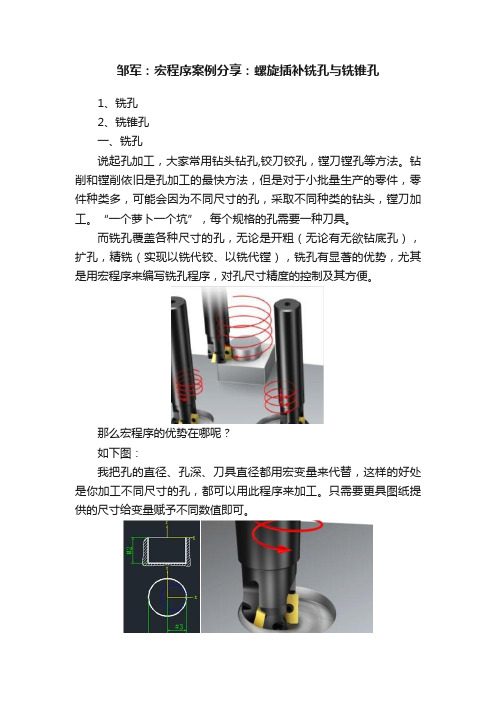

邹军:宏程序案例分享:螺旋插补铣孔与铣锥孔1、铣孔2、铣锥孔一、铣孔说起孔加工,大家常用钻头钻孔,铰刀铰孔,镗刀镗孔等方法。

钻削和镗削依旧是孔加工的最快方法,但是对于小批量生产的零件,零件种类多,可能会因为不同尺寸的孔,采取不同种类的钻头,镗刀加工。

“一个萝卜一个坑”,每个规格的孔需要一种刀具。

而铣孔覆盖各种尺寸的孔,无论是开粗(无论有无欲钻底孔),扩孔,精铣(实现以铣代铰、以铣代镗),铣孔有显著的优势,尤其是用宏程序来编写铣孔程序,对孔尺寸精度的控制及其方便。

那么宏程序的优势在哪呢?如下图:我把孔的直径、孔深、刀具直径都用宏变量来代替,这样的好处是你加工不同尺寸的孔,都可以用此程序来加工。

只需要更具图纸提供的尺寸给变量赋予不同数值即可。

比如:#1=代表:孔的直径#2=代表:孔深#3=代表:刀具直径根据图纸提供的尺寸,给上面变量赋值即可。

如何编写铣孔宏程序?开始编写程序(分析三点内容)一、铣孔刀路分析:刀具快速移动到下刀点,然后刀具每走一圈的同时下一定的距离至到铣至我需要的深度为止。

二、计算两点(下刀点和退刀点)大家都知道编程的时候下刀点和退刀点很重要,无论是软件出程序,还是手工编写程序,以及现场调试程序的时候,需要重视这两点,以防刀具与零件碰撞……。

假设零件孔中心以及零件表面Z=0为编程原点1、下刀点:如上示意图(需要计算出刀具中心到孔中心的距离)#1代表孔直径#3代表刀具直径Y方向坐标是0X方向坐标可以推算出(孔半径减去刀具半径):#6=[#1-#3]/2 知道了下刀点,G0快速移动到下刀点,程序段即:G0X#6 Y0Z方向坐标是工件表面Z零点,即Z0,2、退刀点:如上示意图铣完孔之后,刀具需要远离零件孔内壁,可以计算出[#1-#3]/2-1 注意方向:朝负方向回退1mm所以[#1-#3]/2-1,退刀程序段即G0X[#6-1]三,圆弧插补G17G02/G03X_Y_Z_I_J_ 格式1、G02/G03的格式: G17G02 X_Y_Z_R 或者G17G02 X_Y_Z_I_J_以G02X_Y_Z_I_J_(为例子,同理G03的格式也一样)G02后面的X_Y_Z_ 是圆弧的终点坐标数值2、I_后面的数值是圆弧起点到圆心的距离(X方向)J_后面的数值是圆弧起点到圆心的距离(Y方向)上段程序G01X10Y50 。

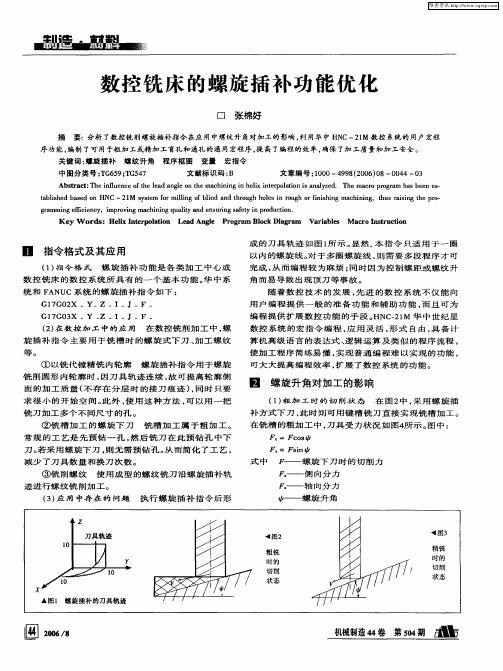

数控铣床的螺旋插补功能优化

迹进 行螺 纹铣 削加 工 。 ( 应 用 中 存 在 的 问题 3)

—

—

—

—

螺 旋 升 角

四 2/ 08 0 6

机制 4 5期 械造4 第0 卷 4

维普资讯

数控 铣 床 的螺 旋 插 补 功 能 优 化

口 张棉好

摘 要:分析 了数控铣 削螺旋插补指令在应用 中螺纹升 角对加工 的影响 , 利用华中 HN C一2 M数控 系统的用户宏程 1

序 功 能 , 制 了可 用 于粗 加 工 或 精 加 工 盲 孔 和 通孔 的通 用宏 程 序 , 高 了编 程 的 效 率 , 保 了加 工 质 量 和 加 工安 全 。 编 提 确 关键词 : 旋插补 螺 螺 纹 升 角 程 序 框 图 变量 宏 指 令 文 章 编 号 :0 0— 9 8 2 0 )8—04 1 0 4 9 (06 0 0 4—0 3 中 图分 类 号 :G 5 ;G 4 T 6 9T 5 7 文 献标 识码 : B

等。

算 机 高 级 语 言 的表 达 式 、 辑 运 算 及 类 似 的程 序 流 程 , 逻

使加 工程 序简 练易 懂 , 现普 通编 程难 以实 现 的功能 , 实 可大 大提 高编 程效率 , 展 了数 廓

螺旋 插补 指令 用 于螺旋

在 铣 槽 的粗 加 工 中 , 具 受 力 状 况 如 图4 示 。 中 : 刀 所 图

= Fco s F。: Fs nl i

式 中 卜

— —

螺 旋 下 刀 时 的 切 削 力

侧 向 分 力 轴 向 分 力

③铣 削螺 纹

使 用成 型 的螺纹 铣刀 沿螺 旋插 补轨

执 行 螺 旋 插 补 指 令 后 形

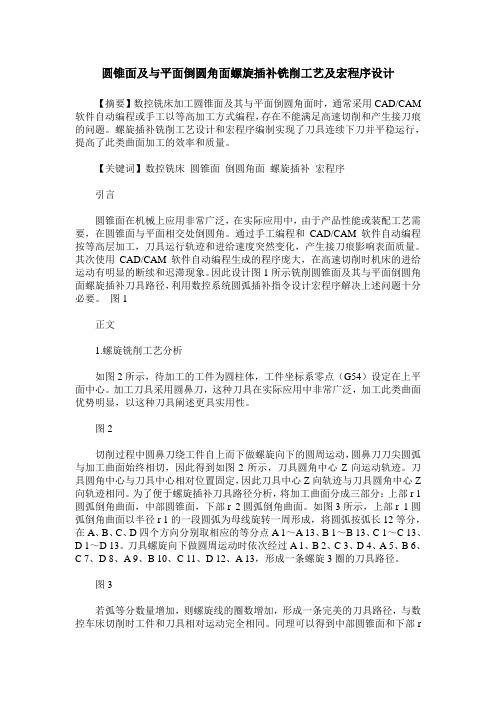

圆锥面及与平面倒圆角面螺旋插补铣削工艺及宏程序设计

圆锥面及与平面倒圆角面螺旋插补铣削工艺及宏程序设计【摘要】数控铣床加工圆锥面及其与平面倒圆角面时,通常采用CAD/CAM 软件自动编程或手工以等高加工方式编程,存在不能满足高速切削和产生接刀痕的问题。

螺旋插补铣削工艺设计和宏程序编制实现了刀具连续下刀并平稳运行,提高了此类曲面加工的效率和质量。

【关键词】数控铣床圆锥面倒圆角面螺旋插补宏程序引言圆锥面在机械上应用非常广泛,在实际应用中,由于产品性能或装配工艺需要,在圆锥面与平面相交处倒圆角。

通过手工编程和CAD/CAM软件自动编程按等高层加工,刀具运行轨迹和进给速度突然变化,产生接刀痕影响表面质量。

其次使用CAD/CAM软件自动编程生成的程序庞大,在高速切削时机床的进给运动有明显的断续和迟滞现象。

因此设计图1所示铣削圆锥面及其与平面倒圆角面螺旋插补刀具路径,利用数控系统圆弧插补指令设计宏程序解决上述问题十分必要。

图1正文1.螺旋铣削工艺分析如图2所示,待加工的工件为圆柱体,工件坐标系零点(G54)设定在上平面中心。

加工刀具采用圆鼻刀,这种刀具在实际应用中非常广泛,加工此类曲面优势明显,以这种刀具阐述更具实用性。

图2切削过程中圆鼻刀绕工件自上而下做螺旋向下的圆周运动,圆鼻刀刀尖圆弧与加工曲面始终相切,因此得到如图2所示,刀具圆角中心Z向运动轨迹。

刀具圆角中心与刀具中心相对位置固定,因此刀具中心Z向轨迹与刀具圆角中心Z 向轨迹相同。

为了便于螺旋插补刀具路径分析,将加工曲面分成三部分:上部r 1圆弧倒角曲面,中部圆锥面,下部r 2圆弧倒角曲面。

如图3所示,上部r 1圆弧倒角曲面以半径r 1的一段圆弧为母线旋转一周形成,将圆弧按弧长12等分,在A、B、C、D四个方向分别取相应的等分点A 1~A 13、B 1~B 13、C 1~C 13、D 1~D 13。

刀具螺旋向下做圆周运动时依次经过A 1、B 2、C 3、D 4、A 5、B 6、C 7、D 8、A 9、B 10、C 11、D 12、A 13,形成一条螺旋3圈的刀具路径。

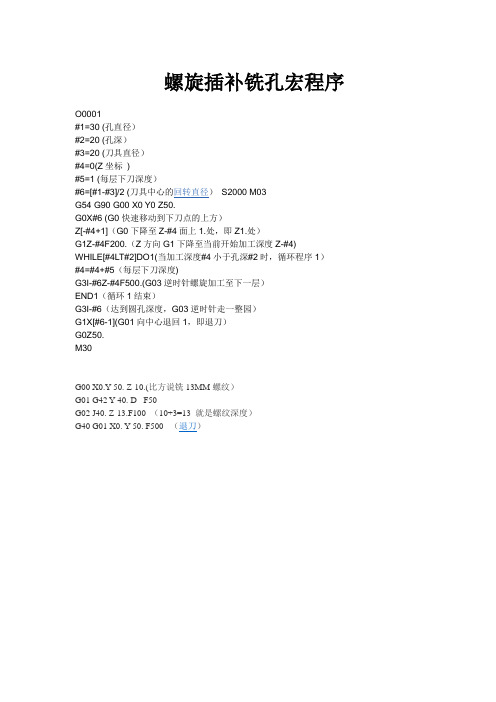

螺旋宏程序

螺旋插补铣孔宏程序O0001#1=30 (孔直径)#2=20 (孔深)#3=20 (刀具直径)#4=0(Z坐标)#5=1 (每层下刀深度)#6=[#1-#3]/2 (刀具中心的回转直径)S2000 M03G54 G90 G00 X0 Y0 Z50.G0X#6 (G0快速移动到下刀点的上方)Z[-#4+1](G0下降至Z-#4面上1.处,即Z1.处)G1Z-#4F200.(Z方向G1下降至当前开始加工深度Z-#4)WHILE[#4LT#2]DO1(当加工深度#4小于孔深#2时,循环程序1)#4=#4+#5(每层下刀深度)G3I-#6Z-#4F500.(G03逆时针螺旋加工至下一层)END1(循环1结束)G3I-#6(达到圆孔深度,G03逆时针走一整园)G1X[#6-1](G01向中心退回1,即退刀)G0Z50.M30G00 X0.Y-50. Z-10.(比方说铣13MM螺纹)G01 G42 Y-40. D_ F50G02 J40. Z-13.F100 (10+3=13 就是螺纹深度)G40 G01 X0. Y-50. F500 (退刀)螺旋插补铣螺纹宏程序一(M16)G0G90G54X0Y0G43H1Z150.M3S800Z0#1=-2G1G42D1X8.0Y0F100N10G2Z#1I-8.0#1=#1-2.IF[#1GE-20.]GOTO10G0G40X0Y0G0Z150.M30二(M30X1.5)G54 G90 G17 坐标系原点建立在孔的中心,底孔事先加工好M03 S3500 (单刃切削,高转速,小吃刀,快进给)G00 Z50.G00 X0 Y0G00 Z3. (安全高度,定位值是螺距的整倍数)#1=0.3 齿高切深赋值N10 #2=10.25+#1 (28.5的孔,单边14.25,刀半径4,刀具往内偏移到10.25定位)G02 X#2 Y0 I [ #2/2 ] J0 F300. 以半圆形式切入#3=1.5 螺距PN20 G02 X#2 Y0 Z#3 I-#2 J0 F3000. 插补螺纹,到Z1.5的高度#3= #3 - 1.5IF [ #3 GE - 15.1 ] GOTO20 螺纹切削孔深15mmG02 X0 Y0 I-[ #2/2 ] J0 F300. 半圆形式切出,刀具到中心G00 Z3. 抬刀到安全高度,前后一致#1 = #1 + 0.2 切削齿高,往X方向增大IF [ #1 LE 0.91 ] GOTO10 加工到齿高G01 X0 Y0 F300. 退刀G00 Z100. 抬刀M30。

宏程序-铣螺纹

宏程序-铣螺纹工作原理使用G03/G02三轴联动走螺旋线,刀具沿工件表面(孔壁或圆柱外表)切削。

螺旋插补一周,刀具Z向负方向走一个螺距量。

编程原理:G02 Z-2.5 I3.Z-2.5等于螺距为2.5mm假设刀具半径为5mm则加工M16的右旋螺纹优势使用了三轴联动数控铣床或加工中心进行加工螺纹,相对于传统螺纹加工1、如螺距为2的螺纹铣刀可以加工各种公称直径,螺距为2mm 的内外螺纹2、采用铣削方式加工螺纹,螺纹的质量比传统方式加工质量高3、采用机夹式刀片刀具,寿命长4、多齿螺纹铣刀加工时,加工速度远超攻丝5、首件通止规检测后,后面的零件加工质量稳定使用方法G65 P1999 X_ Y_ Z_ R_ A_ B_ C_ S_ F_XY 螺纹孔或外螺纹的中心位置X=#24 Y=#25Z 螺纹加工到底部,Z轴的位置(绝对坐标) Z=#26R 快速定位(安全高度)开始切削螺纹的位置 R=#18A 螺纹螺距A=#1B 螺纹公称直径B=#2C 螺纹铣刀的刀具半径C=#3 内螺纹为负数外螺纹加工为正数S 主轴转速F 进给速度,主要用于控制刀具的每齿吃刀量如:G65 p1999 X30 Y30 Z-10 R2 A2 B16 C-5 S2000 F150;在X30Y30的位置加工 M16 螺距2 深10的右旋螺纹加工时主轴转速为2000转进给进度为150mm/min宏程序代码O1999;G90G94G17G40;G0X#24Y#25; 快速定位至螺纹中心的X、Y坐标M3S#19; 主轴以设定的速度正转#31=#2*0.5+#3; 计算出刀具偏移量#32=#18-#1; 刀具走螺旋线时,第一次下刀的位置#33=#24-#31; 计算出刀具移动到螺纹起点的位置G0Z#18; 刀具快速定位至R点G1X#33F#9; 刀具直线插补至螺旋线的起点,起点位于X的负方向N20 G02Z-#32I#31; 以偏移量作为半径,以螺距作为螺旋线Z 向下刀量(绝对坐标)IF[#32LE#26]GOTO30; 当前Z向位置大于等于设定Z向底位时,进行跳转#32=#32-#1; Z向的下个螺旋深度目标位置(绝对坐标)GOTO20;N30;IF[#3GT0]THEN #6=#33-#1; 外螺纹,退刀时刀具往X负方向退一个螺距量IF[#3LT0]]THEN #6=#24; 内螺纹,退刀时刀具移动到螺纹中心位置G0X#6G90G0Z#18; 提刀至安全高度M99;。

螺纹铣削的宏程序编程加工

深螺纹数控铣削的宏程序编程加工来源:中国机床商务网摘要:本文介绍了螺纹铣削加工的特点及方法,并通过举例分析说明深螺纹数控铣削的加工工艺及利用宏程序编程加工的方法。

1 引言传统的螺纹加工方法主要为采用螺纹车刀车削螺纹,采用丝锥、板牙手工攻丝以及套扣。

随着数控加工技术的发展,特别是三轴联动数控加工系统的出现,利用数控铣床进行螺纹的铣削得以实现。

螺纹铣削是通过数控机床的三轴联动,利用螺纹铣刀进行螺旋插补铣削而形成螺纹,刀具在水平面上每作一周圆周运动,在垂直面内则直线移动一个螺距[1]。

螺纹铣削加工可以实现在不换刀的情况下,一次性完成螺纹的加工,包括底孔的钻削,螺纹的加工等;同一把螺纹铣刀能加工出螺距相同、直径不同的螺纹。

因此,与传统的螺纹加工方法相比,螺纹铣削加工具有较大的优势:加工效率高,加工质量好,刀具通用性好,加工安全性好。

对于一些特殊结构的螺纹,如不允许有过渡扣或退刀槽结构的螺纹,采用传统的车削方法或丝锥、板牙很难加工,但采用数控铣削却十分容易实现。

本文介绍螺纹铣削的加工工艺过程、螺纹铣刀类型,最后介绍一个螺纹铣削的编程实例。

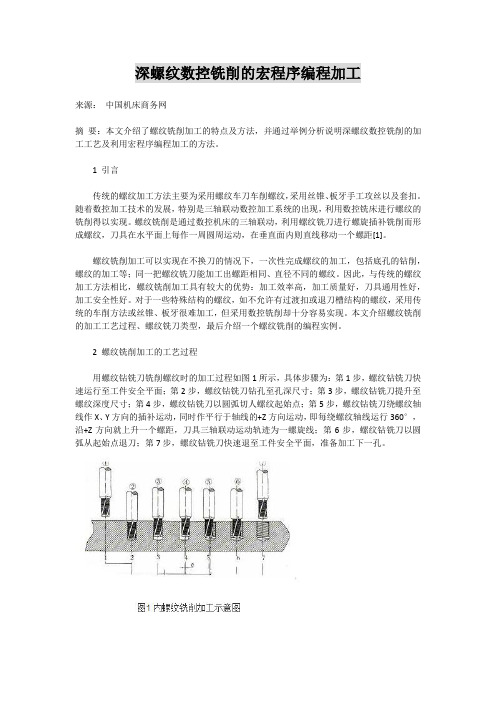

2 螺纹铣削加工的工艺过程用螺纹钻铣刀铣削螺纹时的加工过程如图1所示,具体步骤为:第1步,螺纹钻铣刀快速运行至工件安全平面;第2步,螺纹钻铣刀钻孔至孔深尺寸;第3步,螺纹钻铣刀提升至螺纹深度尺寸;第4步,螺纹钻铣刀以圆弧切人螺纹起始点;第5步,螺纹钻铣刀绕螺纹轴线作X、Y方向的插补运动,同时作平行于轴线的+Z方向运动,即每绕螺纹轴线运行360°,沿+Z方向就上升一个螺距,刀具三轴联动运动轨迹为一螺旋线;第6步,螺纹钻铣刀以圆弧从起始点退刀;第7步,螺纹钻铣刀快速退至工件安全平面,准备加工下一孔。

3 螺纹铣削轨迹螺纹铣削运动轨迹为一螺旋线,可通过数控机床的三轴联动来实现。

图2为左旋和右旋外螺纹的铣削运动示意图。

与一般轮廓的铣削运动一样,螺纹铣削开始进刀时也可采用1/4圆弧切入或直线切入。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

( 宁波职 业技 术学 院 机 电工 程 系 , 浙 江 宁波 3 1 5 8 0 0 )

摘要 : 针对 F A N U C系统 中用 G 0 2 / G 0 3螺旋插 补 时 , 刀具 实际进给 速 度 大 于指 定进 给 速度 、 半径 恒 定 两个局 限 问题 , 利用 F A N U C 系统 用户宏 程 序 的功 能 , 建立 变半 径螺 旋插 补 的数 学模 型 , 设 计 变半 径

LI U Pi n g, MEI Xi a o — y a h , W ANG Mi n — qu a n

( D e p a r t m e n t o f E l e c t i r c a l a n d Me c h a n i c a l E n g i n e e r i n g, N i n g b o P o l y t e c h n i c , N i n g b o Z h e j i a n g 3 1 5 8 0 0 , C h i n a )

Ab s t r a c t :Th e r e we r e t wo l i mi t a t i o n s wh e n we p r o g r a mme d wi t h G0 2 /G03 h e l i c a l i n t e r po l a t i o n,On e l i mi —

文章 编 号 : 1 0 0 1— 2 2 6 5 ( 2 0 1 4 ) 0 3—0 1 4 3— 0 3

D O I : 1 0 . 1 3 4 6 2 / j . c n k i . m mt a m t . 2 0 1 4 . 0 3 . 0 3 9

变 半径螺旋 线插补铣 削宏程序优化设计 术

螺 旋 线的铣 削 用户宏程序 。通过修 改 变半径 螺旋 线 的参数 变量值 , 可加 工 出不 同尺 寸 的 变半径 螺 旋

线, 并作 为 固定循环 用 于 内置锥 螺纹 的加 工 , 增 强程 序 的 可移植性 。该 方案 在 H T M一 8 5 0 G龙 门加 工 中心上进 行验 证 , 能有效 解决数 控 车床难 以加 工 的非 圆零件 或 大型 盖板 等 箱 体类 的 内置 锥 螺纹铣 削

第 3期 2 0 1 4年 3月

组 合 机 床 与 自 动 化 加 工 技 术

Mo du l a r Ma c h i n e To o l& Au t o ma t i c Ma nu f a c t u r i n g Te c hn i q ue

No . 3

Ma r .2 0 1 4

问题 。

关键 词 : 变半 径 ; 螺 旋线插 补 ; 宏程序 中图分 类号 : T H1 6 1 . 1 ; T G 6 5 文献 标识 码 : A

Opt i mi z a t i o n De s i g n o f Mi l l i ng Ma c r o Pr og r a m a b o ut t h e Va r i a b l e Ra d i us o f Sp i r a l - l i n e I nt e r p o l a t i o n

t a t i o n wa s t h e a c t u a l t o o l f e e d r a t e g r e a t e r t h a n t h e s p e c i f i e d f e e d r a t e,t h e o he t r l i mi t a t i o n wa s c o n s t a nt r a d i - U S .I t wa s e s t a b l i s h e d he t ma he t ma t i c a l mo d e l o f t h e v a la i b l e r a d i u s o f s p i r a l — l i n e,a n d i t wa s d e s i g n e d he t mi l l i n g ma c r o p r o g r a m t h a t u s i n g u s e r ma c r o p r o g r a m f u n c t i o n o f t h e F A NUC s y s t e m .I t c o u l d b e p r o c e s s e d i n t o di fe r e n t s i z e s b y mo d i f y i n g t h e p a r a me t e r s o f v a r i a b l e r a d i us v a l u e o f he t v a r i a b l e h e l i x. T h e p r o g r m a c o u l d b e u s e d a s a ix f e d c y c l e o f i n t e r n a l t a p e r t h r e a d p r o c e s s i n g,t he p r o g r m a h a s a l s o b e e n e n h a n c e d v e r s a — t i l i t y. Th i s s c h e me h a s be e n v e if r ie d i n HTM 一 8 5 0G ma c h i n i n g c e n t e r .I t c a n e f f e c t i v e l y s o l v e he t p r o b l e m of i n n e r c o n e t hr e a d mi l l i n g ha t t CNC l a t h e i S d i ic f u l t t o ma c h i n i ng t h e n o n c i r c u l a r p a r t s o r l a r g e p l a t e o f b o x. Ke y wo r d s:v a r i a b l e r a d i u s; s p i r a l - l i n e i n t e p ol r a t i o n;m a c r o p r o g r m a