关于电厂用带式输送机改造方案

皮带机驱动系统改造方案报告

驱动系统是带式输送机最重要的部件。然而,由于调速型液力耦合器为工业通用性产 品,不是使用在带式输送机上的专用产品,对大功率长距离带式输送机采用调速型液力耦 合器驱动的控制没有达到较为满意的性能指标及精度要求,在大功率长距离带式输送机上 应用还不多。CST 驱动装置的调速系统与减速器合为一体,体积大,安装不便;在高速轴 上配置逆止器、制动器困难;系统为机、电液一体化,复杂且维护困难,备品备件依赖进 口,后期运行成本高、经济性差。在带式输送机软启动方案中采用调速型液力耦合器调速 和 CST 可控启动传输系统,基本能满足软启动的要求,但工作可靠性、调速性能、功率平 衡性能、速度同步性能等均不理想,且体积重量大,安装调试不便,维护费用高。

4 成功案例 ............................................................................................................................................ 7 4.1 改造方案 ............................................................................................................................................... 7 4.2 改造前后对比 ....................................................................................................................................... 7 4.3 综合节能分析 ....................................................................................................................................... 8 4.4 改造结论 ............................................................................................................................................... 9

带式输送机通廊改造施工方案

目录一、工程概况及编制依据二、施工准备及施工前应具备条件三、施工整体部署四、施工方法五、各作业点的劳动力安排及主要施工机具安排六、计划安排七、质量保证措施八、安全保证措施九、工期保证措施附件:1.施工进度计划#、2#高炉休风检修期间劳动力安排计划一.工程概况及编制依据1.本次原1#、2#高炉易地大修改造工程原燃料系统皮带改造是为新建3#高炉而进行的,涉及各类皮带18条,5个转运站。

属于我部施工范围的共有15个带式输送机改造、7个皮带通廊加固、4个转运站改造及相应的电气改造。

具体内容为:皮带通廊加固1.1.1 烧结矿输送系统:S402BC,S511BC.1.1.2 球团、块杂矿输送系统:2CY8,S-1-2BC,F201BC,F203BC.1.1.3 原煤输送系统:F211BC.转运站改造:S-1,S-2,S-3,F2.带式输送机改造1.3.1 烧结矿输送系统:S110BC,S401R,S402BC,S511BC.1.3.2 球团、块杂矿输送系统:F108BC,F109BC,2CY8,S-1-2BC,F111R,F112BC,F201BC, F203BC.1.3.3 返焦系统:J302BC.1.3.4 返矿系统:F201BC.1.3.4 原煤输送系统:P211BC.其中,P211BC改造待M1转运站建成后进行,2CY8改造及S-1-2BC改造待GO转运站建成后进行。

与2#高炉休风相关的有:F201BC改造及其通廊加固,F203BC改造及其通廊加固。

其它工作内容与1#高炉休风有关。

2.编制依据国家和各级地方政府有关工程建设的法令和法规。

与本工程相关的国家和行业的施工验收规范和技术标准。

中冶南方提供的施工图纸130-001Y1~130-001Y13, 130-001E1~130-001E1-23。

本公司在长期从事钢铁冶炼行业建设中积累的施工经验。

二.施工准备及施工应具备的条件1. 施工前期做好施工方案及相应的技术准备。

皮带机驱动部分改造施工方案及安全技术措施

山西沁新能源集团股份有限公司沁新煤矿关于正南一部DSJ1000/40/2×110落地皮带机驱动装置改造方案及安全技术措施沁矿机措[2011] 号依据矿井采掘长远规划要求,决定利用2012年春节停产期间,将正南一部DSJ1000/40/2×110落地式皮带输送机驱动装置改造为DSJ1000/45/3×110驱动装置,为了确保工程能按时、保质、保量完成,特制定此安装方案及安全技术措施,望相关人员严格遵照执行。

一、工程名称:正南一部DSJ1000/40/2×110落地式皮带输送机驱动装置改造为DSJ1000/45/3×110驱动装置工程。

二、施工地点:正南皮带巷一部机头及煤仓顶处。

三、施工时间:约10天(2012年春节工程停产期间)四、施工组织机构:工程负责人:施工负责人:廉雁冰施工单位:皮带队技术指导:河南中业煤机厂(负责现场安装技术指导工作)验收负责人:机电科专人复验负责人:安全科专人安全负责人:矿专职安全员专职瓦斯员五、施工方案(一)工程简介利用2012年春节工程停产期间,将正南一部DSJ1000/40/2×110落地式皮带输送机双机驱动装置改造为DSJ1000/45/3×110三机驱动装置,同时将电气控制部分也进行适当的改造。

(二)工程量1、正南一部巷道扩巷、设备基础坑的挖掘工作详见技术科制定的扩巷、设备基础坑施工方案及技术措施。

2、原DSJ1000/40/2×110落地式皮带输送机双机驱动装置∮830×1150主传动滚筒1件拆除,运至地面交设备组。

3、原DSJ1000/40/2×110落地式皮带输送机双机驱动装置DCY355-IV-25+N减速器1件拆除,升井在机电二队重新装配联轴器,装配好后下井存放在指定位置。

4、原DSJ1000/40/2×110落地式皮带输送机KHU09张紧绞车1台拆除,运至地面交设备组。

顺槽带输送机技术改造

顺槽带输送机技术改造摘要:随着井田开拓变化,工作面加长600m,达到3000m,运量增大500t/h,峰值达到2500t/h,提升高度增大30m,达到110m。

现有的工作面顺槽输送机已无法满足运输需求,急需进行改造。

关键词:顺槽皮带机改造目前东西翼两侧工作面顺槽走向长度约 3000m,工作面宽度240.3m。

西翼工作面主运输顺槽巷道最大高度差为105米,预计最大高差为120m;东翼工作面整主运输顺槽巷道最大高度差约-52米。

矿井主运输采用带式输送机连续运输,运输路线为采掘工作面煤炭→运输顺槽带式输送机→6煤大巷带式输送机→主斜井带式输送机→地面。

现工作面共有三条顺槽带式输送机,两用一备。

二改造方案随着井田开拓变化,工作面加长600m,达到3000m,运量增大500t/h,峰值达到2500t/h,提升高度增大30m,达到110m。

现有的工作面顺槽输送机已无法满足运输需求,急需进行改造。

改造的原则如下:1、设计参数Q=2500t/h,西翼上运工作面最大运距L=3000m,提升高度H=110m,东翼下运工作面最大运距L=3000m,局部最大下运高差ΔH=-52m。

2、首先满足生产需求,其次满足工作面搬家时不影响生产。

即三套顺槽带式输送机互为备用。

1、输送机计算1.1计算参数Q——运量,Q=2500t/h;ρ——煤的松散密度,ρ=0.95t/m3;B——输送带带宽,B=1400mm;v——运行速度,v=4.00m/s;f——模拟摩擦系数,0.03(按井下多尘、吸潮,上运);0.012(下运);L——带式输送机长度,3000m;qRO——上托辊转动部份质量(间距1.5m),23.28kg/m;qRU——下托辊转动部份质量(间距3m),10.16kg/m;qB——每米输送带质量(PVG2500S),42.00kg/m;qG——输送带上每米物料质量,qG=173.62kg/m;δ——倾斜角度,小于18°,cosδ≈1;H——物料的提升高度,120.00m;(上运)g——重力加速度,9.81m/s2;μ2——物料与导料槽的摩擦系数,0.7;b1——导料槽的宽度,0.85m;l——导料槽长度,3m;A——清扫器与输送带接触面积,头部清扫器与胶带接触面积0.014m2,取2个;尾部清扫器与胶带接触面积0.021m2,取1个;P——输送带与清扫器的压力,105N/m2;μ3——清扫器与输送带的摩擦系数,0.7。

105皮带改造方案

105皮带改造方案一、现用流程:从主斜井皮带运送出的矸石通过圆振筛下方的溜煤咀落到105皮带上,矸石中含的大块煤通过人工挑选出来,其余矸石通过105皮带排出。

二、改造原因:从圆振筛落下的矸石中本就含有煤块和煤面。

由于在落下过程中经过撞击,一部分煤块也变成了煤面。

105皮带为慢速皮带,由人工在皮带旁边挑拣出大块煤并通过捡煤咀运至111皮带,但是那些煤面无法清理,依然夹在矸石中被排出,造成了资源浪费。

为了减少矸石中含煤量,特制定如下改造方案.。

三、改造方案:1、一号方案:改造105皮带机头溜煤咀,将机头溜煤咀改成溜筛以达到目的。

具体实施:(1)使用氧气将105皮带的溜煤咀下底板切割为筛状,使溜煤咀变成溜筛,这样大块矸石依然通过原有流程排出,而矸石中所含煤面通过筛眼落下。

(2)在105溜煤咀的底层到111皮带之间加装一条小皮带,使105溜煤咀落下的煤面通过这条皮带运送到111皮带,以达到节约资源的目的。

2、二号方案:在105皮带上方加装一部慢速刮板机,刮板机的中板制成筛板状。

具体实施:(1)改造圆振筛下方的溜煤咀,使本来运送到105皮带上的矸石改为落到慢速刮板机上;改造105皮带机头的溜煤咀,使刮板机上的矸石能够通过105皮带机头的溜煤咀正常排出。

(2)在105皮带上方加装一部慢速刮板机(高度与105皮带相差500mm),中板通过氧气切割制成筛板状,刮板机长度与105皮带长度一致。

这样大块矸石依然通过105溜煤咀排出,而矸石中所含煤面通过筛眼落在105皮带上。

(3)在105皮带机头接近溜煤咀的地方装设分煤犁,使从慢速刮板机上落到105皮带上的煤面通过分煤犁落下底层。

(4)在分煤犁的底层到111皮带之间加装一条小皮带,使分煤犁上落下的煤面通过这条皮带运送到111皮带,以达到节约资源的目的。

3、三号方案:将105皮带收缩回四、方案对比:一号方案:优点是改造工程量小。

缺点是虽然只改造105的溜煤咀,但是矸石通过筛眼的行程较小,仍会有很多煤面被夹在矸石中一起排出,只能起到一定程度的效果但是不明显。

李雅庄煤矿主斜井带式输送机技术改造

表 1 李雅庄矿主斜井带式输送机设计 运行参数

大 了功率 ; 又将 原配 限矩型液 力耦 合器更 换为 液黏 软

启动 装置 。 1 事 故原 因分析 综合 多次 事故剖 析 , 合对本 部输 送机 配套设 备 结

技术 参数 理论 校验 , 以确 定其 根本 原 因是 该输 送机 可

机 启动 效果 明显改 善 , 故 率 大大 降 低 , 由于 承 受 事 但

带 断带事 故 、 电动机 转 子 笼 条 多次 断 裂 , 速 器伞 齿 减 轮 断齿 、 高速 轴轴 承 落架 及 卸 载滚 筒 破 损 等 事故 , 造 成 了巨大 的经济损 失 。20 04年 在对 该 输送 机 进 行改 造 时更 换过 部分 主要设 备 , 多次 断笼条 后 的电动机 将

技术 选 配时采 用 的软 启 动措 施 不 当所 致 。原 配 的 限

矩 型液 力耦合 器仅 具备 限制 电动 机 过 负载 和 改 善启 动性 能 的作用 , 是 启动 过 程 时 间为 1 4 , 但 0~ 0 S 软启 动效果 差 。 该 输送 机理论 计 算 满 负载 正 常 运行 时输 送 带 张

力较 大 , 最大 张 力 点 为 4 35 N, 3 .6k 张紧 装 置 确 保 输 送带 在传动 滚筒 上不 打滑 的最 小 张 力 为 29 7 N, 1.6k

输送 机正 常启 动加速 过程 中 , 动力从 机头 经输送 带 驱 向机 尾传 递所 引起 的弹性震 荡波 及其谐 波 张力 巨大 , 超 过 了输 送带 、 滚筒 、 减速器 、 轴器及 电动 机等设 防 联 的安全 系数 , 致各 部件 在一次 次弹性 震荡 张力 冲击 导 下 屈服 损坏 。2 0 0 4年 更 换 为 液 黏 软 启 动 装 置 后 , 本 该部 输送 机投 入运行 以来 , 先后 发生 过多次 输送

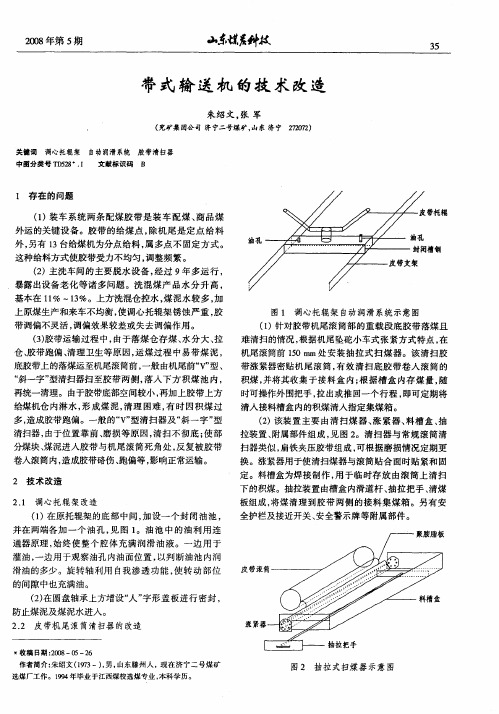

带式输送机的技术改造

灌油 , 一边用 于观察油孔内油面位置 , 以判 断油池 内润 滑油 的多少 。旋转 轴利用 自我渗 透功能 , 转动 部位 使 的间隙 中也充满油 。 ( ) 圆盘轴承上方增设 “ 字形 盖板进 行密封 , 2在 人”

防止煤泥及煤泥水进入 。

2 2 皮带机尾滚 筒清扫器的改造 .

底胶带上的落煤运至机尾滚筒前 , 一般 由机尾前“ ” 、 V型

图 1 调心托辊架 自动润滑 系统示意 图 ()针对胶 带机尾滚 筒部 的重 载段底胶带 落煤且 1 难清扫 的情况 , 据机尾 坠砣小车式 张紧方式特点 , 根 在 机尾滚筒前 10rn处安装 抽拉式 扫煤 器。该清扫胶 5 l u 带涨紧器密贴机尾滚 筒 , 效清扫底 胶带卷 入滚筒 的 有

“ 斜一字” 型清扫器扫至胶 带两侧 , 落人下 方 积煤 池 内 ,

再统一清理。由于胶带底部空间较小 , 上胶 带上方 再加 给煤机仓 内淋水 , 成煤泥 , 理 困难 , 时 因积煤 过 形 清 有 多, 造成胶带跑偏 。一般 的“ ” v 型清扫器 及“ 斜一字 ” 型 清扫器 , 由于位置靠前 、 磨损 等原 因, 清扫不 彻底 ; 部 使 分煤块 、 煤泥进 入胶带与机尾滚 筒死角处 , 反复被胶 带

带托辐

槽铜

带式输送机驱动装置改造方案分析比较

第 2 期 总第 1 1 1 5 期 20 0 7年 1 1月

内 蒙 古 科 技 与 经 济

I n rMo g l ce c c n lg & E o o n e n oi S in eTe h oo y a c n my

No. 1.t e 1 t s H 2 h 5l h is e N 04 2 7 ". 00

驱 动 的 情 况 下 , 虑 多 驱 动 的 不 平 衡 状 态 , 保 护 减 考 为 速 机 的 使 用 , 用 系 数 经 验 数 字 一 般 选 取 2. 以 上 。 使 0 使用 系数 即减速机额定 功率/ 机功率 。 电 2. 减 速 机 与 电 机 之 间 无 液 力 偶 合 器 , 然 利 用 绕 2 虽 线 式 异 步 电动 机 中 串接 可 变 电 阻 来 改 变 带 式 输 送 机 的启动速 度 , 这 种方式 适用 于恒力 矩负载 的启 动 , 但 对 于 大 运 量 、 速 度 的 带 式 输 送 机 设 备 类 , 为 三 点 高 又 驱 动 , 不 适 用 , 场 的 使 用 情 况 也 充 分 证 明 这 一 极 现 点 。 三 台 电 机 在 启 动 时 输 出力 矩 也 不 平 衡 , 机 、 电 减 速机 受到 冲击载荷 , 成 疲劳 积累 。 造 2. 多 次 检 修 或 在 原 安 装 时 , 心 度 达 不 到 要 求 , 3 同

动 方 式 采 用 直 交 轴 驱 动 方 式 , 传 动 滚 筒 轴 空 心 轴 与 连接 , 动支撑 结构 。 浮 i 现 有 驱 动 方 式 情 况

的 减 速 机 选 择 功 率 小 , 减 速 机 的 实 际 使 用 功 率 超 当

过 承 载 能 力 后 , 一 定 的 时 间 里 , 速 机 断 轴 。 在 多 在 减

皮带运输改造方案

天祝旭东煤业有限责任公司皮带运输改造方案一、概况:天祝旭东煤业有限责任公司,始建于1993年,设计生产能力9万吨/年,核定生产能力6万吨/年,开拓方式为一对平峒,单水平下山暗斜井开拓,主平峒和井底运输巷采用电瓶车牵引矿车串联运输,暗斜井为1.2m绞车串联4节矿车提升,通风方式为中央并列机械抽出式通风,开采区位于二号井田西南边界处,现保有储量261.37万吨,可采储量196.03万吨。

为了提升矿井生产能力,强化矿井安全生产条件,提高经济效益,拟将矿井在原生产能力的基础上实施暗斜井皮带运输技术改造工程建设。

二、项目建设的必要性;为确保回采率提高延长矿井服务年限,该矿井现已布置正规壁式工作面,采用先进的采煤方法和工艺。

同时改变落后的生产运输系统,现需重新开拓皮带暗料井和采区皮带运输巷,缓解矿井运输压力。

三、建设项目及工程量:1、新建皮带暗斜井240米,运煤采用大倾角皮带运输。

巷道位置:在2755车场处开口见顶板后延顶板掘进上山,方位244º,坡度22 º,中腰线巷道。

规格及要求:该巷道布置在中层煤中,采用木支护,坑木直径不得小于18cm;断面:上净宽2m,下净宽2.6m,净高2.2 m,栅距中—中不得大于0.8m,永久性支护完后,最大空顶距为0.2m。

2、新建2775水平皮带运输巷220米,并建采区煤仓。

巷道位置:在2775煤仓联巷口处开口,方位166º,坡度-4 º,中腰线巷道。

规格及要求:该巷道布置在中层煤中,采用木支护,坑木直径不得小于18cm;断面:上净宽2m,下净宽2.6m,净高2.2 m,栅距中—中不得大于0.8m,永久性支护完后,最大空顶距为0.2m。

煤仓直径4 m容量160吨。

3、在主平峒车场新建主煤仓并开拓一条通风、运料上山巷60米。

煤仓直径4 m容量200吨,通风、运料上山巷,在主平峒车场南80 m处开口,方位166º,坡度18º.采用木支护,坑木直径不得小于18cm;断面:上净宽2m,下净宽2.6m,净高2.2 m,栅距中—中不得大于0.8m,永久性支护完后,最大空顶距为0.2m。

带式输送机驱动电控系统的改造实践

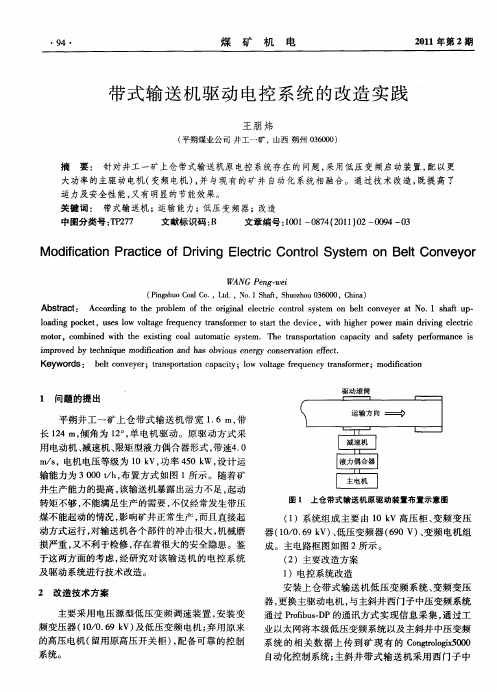

图 1 上仓带式输送机原驱动装置布置示意图

( )系统组 成 主要 由 1 V高 压柜 、 频 变压 1 0k 变 器 (0 0 6 V) 低压变 频器 (9 、 频 电机组 1/ . 9k 、 6 0 V) 变 成 。主 电路框 图如 图 2所示 。 ( )主要改造 方案 2

・ 01 期

带 式 输 送 机 驱 动 电控 系 统 的改 造 实 践

王 朋 炜

( 平朔煤业公司 井工一矿 ,山西 朔州 0 60 ) 3 00

摘 要 : 针对 井工一矿上仓 带式输送机 原 电控 系统存 在 的 问题 , 用低 压 变频 启动装 置 , 以更 采 配 大功 率的主驱动 电机 ( 变频 电机 ) 并与 现有 的矿 井 自动化 系统相 融合 。通过 技 术 改造 , , 既提 高 了

的高压 电机 ( 留用 原高压 开关 柜 ) 配备 可靠 的控 制 ,

系统 。

自动化控 制系统 ; 主斜 井 带式 输 送机 采用 西 门子 中

21 01年第 2期

煤

矿

机 电

・ 5・ 9

压变频 系统 , 通过 PobsD rf u— P的通 讯 方式 来 实 现信 i

WANG n we Pe g- i

( i su ol o , t. N . hf, h ohu0 60 ,C i ) Pn h oC a C . Ld , o 1 a Su zo 30 0 h a g S t n

Ab t c : A c r ig t h r b e o e o gn lee t c c n r ls se o e o v y ra . h f u — s r t c o d n o t e p o lm f t r ia lcr o t y tm n b h c n e e tNo 1 s at p a h i i o

带式输送机输送能力校核与改进

带式输送机输送能力校核与改进发布时间:2023-02-17T02:09:01.369Z 来源:《工程建设标准化》2022年第19期作者:罗南金[导读] 本文阐述了三钢炼铁厂原燃料运输系统在现有条件下,通过对带式输送机设备进行改造,使原燃料供料运输系统的输送能力提高,满足三钢炼铁厂高炉对各种原燃料连续大流量的供料要求罗南金福建三钢闽光股份有限公司炼铁厂福建三明365000摘要:本文阐述了三钢炼铁厂原燃料运输系统在现有条件下,通过对带式输送机设备进行改造,使原燃料供料运输系统的输送能力提高,满足三钢炼铁厂高炉对各种原燃料连续大流量的供料要求。

关键字:带式输送机输送能力校核1概述炼铁高炉冶炼的原燃料(烧结矿、球团矿、生矿、焦炭等)主要通过带式输送机输送至高炉,高炉冶炼工艺特点之一是原燃料的长期、连续大流量运输,物料输送任何一个环节出现问题都会导致高炉冶炼过程产生波动甚至中断。

三钢炼铁厂高炉原使用外购球团矿,外购球团矿经落地料场后转运至每座高炉。

随着公司自产球团矿的投入使用,根据公司生产能源管理控制中心生产物料平衡计划,炼铁高炉需提高自产球团矿物料的使用比例,要求炼铁厂带式输送机的输送量需要≥800t/h,且球团矿物料需通过原有带式输送机转运至高炉。

而现有4#高炉、5#高炉的原燃料供料系统有9条带式输送机的设计输送量为400t/h,已不能满足炼铁高炉冶炼对各种原燃料的供料运输要求,必须对4#高炉原燃料供料系统的3条带式输送机(J103、J104、J105)和5#高炉原燃料供料系统的6条带式输送机(J501、J502、J503、J504、K504、K505)设备进行改造,使原燃料供料系统的运输能力提高,满足三钢炼铁厂高炉对各种原燃料连续、大流量的供料要求。

2原带式输送机状况4#、5#高炉原燃料带式输送机系统以多机组成的运输系统来输送物料,输送带均为DTⅡ型固定式带式输送机,传动系统分别采用电动滚筒及电机配减速机两种传动模式。

带式输送机通廊改造施工方案

目录一、工程概况及编制依据二、施工准备及施工前应具备条件三、施工整体部署四、施工方法五、各作业点的劳动力安排及主要施工机具安排六、计划安排七、质量保证措施八、安全保证措施九、工期保证措施附件:1.施工进度计划2.1#、2#高炉休风检修期间劳动力安排计划一.工程概况及编制依据1.本次原1#、2#高炉易地大修改造工程原燃料系统皮带改造是为新建3#高炉而进行的,涉及各类皮带18条,5个转运站。

属于我部施工范围的共有15个带式输送机改造、7个皮带通廊加固、4个转运站改造及相应的电气改造。

具体内容为:1.1 皮带通廊加固1.1.1 烧结矿输送系统:S402BC,S511BC.1.1.2 球团、块杂矿输送系统:2CY8,S-1-2BC,F201BC,F203BC.1.1.3 原煤输送系统:F211BC.1.2 转运站改造:S-1,S-2,S-3,F2.1.3 带式输送机改造1.3.1 烧结矿输送系统:S110BC,S401R,S402BC,S511BC.1.3.2 球团、块杂矿输送系统:F108BC,F109BC,2CY8,S-1-2BC,F111R,F112BC,F201BC, F203BC.1.3.3 返焦系统:J302BC.1.3.4 返矿系统:F201BC.1.3.4 原煤输送系统:P211BC.其中,P211BC改造待M1转运站建成后进行,2CY8改造及S-1-2BC改造待GO转运站建成后进行。

与2#高炉休风相关的有:F201BC改造及其通廊加固,F203BC改造及其通廊加固。

其它工作内容与1#高炉休风有关。

2.编制依据2.1 国家和各级地方政府有关工程建设的法令和法规。

2.2 与本工程相关的国家和行业的施工验收规范和技术标准。

2.3 中冶南方提供的施工图纸130-001Y1~130-001Y13, 130-001E1~130-001E1-23。

2.4 本公司在长期从事钢铁冶炼行业建设中积累的施工经验。

论述管状带式输送机廊身失稳改造

论述管状带式输送机廊身失稳改造一、概况管状带式输送机是由日本普利司通TPE公司于1964年提出,经过十余年的研究和试验,七十年代末进入实际应用。

与普通皮带机相比,其具有密闭输送物料、输送机可沿空间曲线布置、实现大倾角输送、中间输送段宽度小等特点。

秦皇岛港二十万吨矿石泊位的装车线于2006年建成并投产使用,装车线的BG2皮带机就是管状带式输送机,由中国华电公司设计制造,单程总长2200米,运量3000吨/小时,最小转弯半径302米。

2013年在检查中发现BG2管带机GJ-32廊身2/3位置,上弦角钢接头处严重扭曲变形,下弦角钢下挠251毫米,安全隐患严重。

为此,对管带机桁架受力进行了分析。

二、钢结构失稳失效大跨度桁架结构是管状带式输送机的重要组成部分,BG2管带机机身与托辊支撑端盘组成框架结构。

1、BG2管带机桁架梁受力分析及强度校核1.1桁架梁载荷内力计算BG2管带机为常用的平行桁架梁结构,其载荷组合主要包含:自重载荷、输送带载荷、物料载荷、托辊窗载荷和风载荷等。

桁架梁为对称结构,载荷为对称载荷,弦杆内力由两端向中间递增。

现场变形部位接近最危险的中间弦杆,且为弦杆拼接处。

因此,运用截面法来计算:桁架梁跨度24m,桁架梁高度1850mm,窗体间距为a=1500mm,所受载荷:自重10KN/m,雪载荷800N/m,风载荷900N/M。

最危险弦杆轴力为:N=-299KN摩擦载荷Qf:输送带正常工作时,与托辊接触产生摩擦载荷,在此载荷下托辊产生转动,此摩擦载荷只有很少部分作用于托辊窗体,可忽略不计。

1.2强度校核当水平布置无弯曲桁架梁只受垂直方向载荷时,桁架梁上弦杆受压,为压杆;桁架梁下弦杆受拉,为拉杆;若桁架梁在水平方向还受风载荷时,上下弦杆受两个方向载荷,其强度条件如下:1.3刚度校核桁架是弹性系统,受载后将产生挠曲变形,其变形由自重载荷和作用在桁架上的其他载荷共同引起。

没有预加拱度的桁架,要按全部作用载荷计算挠度,有预拱度的桁架,自重产生的挠度已在预拱中考虑,只需计算其他载荷对桁架产生的静挠度(不计动力系数)。

大倾角上运带式输送机的改造设计

%——每米长输送带质量 ,q 4 .6 g m; B= 4 1k/

3 1m s .5 / ,上 、下 托辊直径 19 m,采用双排 V型深槽托 5m

g ——每米长输送物料的质量 ,q 7 . k/ c = 9 4 g m;

日 ——提 升高度 ,H= 5 m; 28

必须 刷 帮 ,工程 量 较 大 ,停 产 时 间 长 ,不 符 合 生 产现 场

实情 。

2 2 圆周驱 动力 .

F =C qo+q +( q fLg[ 2 B+q )o ̄ c cs ]

+q Hg + F + F = 2 3kN 4

方案 2 :在 采取 相应 的措 施前 提下 ,提 高输送 速度 至 31m s . 5 / ,带宽增至 10 m 20 m,运量达 10 th 0 0/ ,可 满足改造 要求 ,巷道宽 度满 足 了安 装安 全 要求 ,而且 工 程周 期短 ,

2 4 电 动 机 功 率 .

P = P /r = 7 5. 5/ 7 = 1 0. W / 6 4 0. 5 02 6k A

p ——物料 的松散密度 ,P=9o g m 。 o k/

收 稿 日期 :2 0 0 06— 4—2 5

作者简介 :马新华 (94一) 17 ,女 ,江苏泰州人 ,工程师 ,19 9 7年安徽理工 大学机械设计 与制造专业 毕业 ,现在 中煤 国 际工程集 团南京设计研究院从事煤 矿机械产品的设计工作。

维普资讯

20 0 6年第 9期

煤

炭 工

程

大倾 角 上 运 带 式 输 送机 的改造 设 计

马 新 华 ,刘 其 兵

( 中煤 国 际 工 程 集 团 南 京设 计研 究 院 ,江 苏 南 京 20 3 10 )

带式输送机滚筒结构设计及优化

带式输送机滚筒结构设计及优化带式输送机滚筒结构设计及优化一、引言带式输送机是一种常见的物料输送设备,广泛用于矿山、港口、电厂等行业。

而滚筒作为带式输送机的核心部件之一,其结构设计和优化对于带式输送机的性能和寿命具有重要影响。

本文将针对带式输送机滚筒的结构设计和优化进行探讨。

二、带式输送机滚筒的组成与工作原理带式输送机滚筒主要由滚筒轴、滚筒壳体、托辊组成。

滚筒轴作为滚筒的支撑结构,需要承受带式运输机中物料的重力和惯性力。

滚筒壳体则是物料的承载部位,同时还起到保护滚筒轴的作用。

托辊则是连接滚筒和输送带的部件,起到传输物料的作用。

带式输送机滚筒的工作原理是利用滚筒的旋转带动输送带进行物料的输送。

滚筒轴通过传动装置驱动,滚筒壳体旋转起来。

输送带紧贴在滚筒上方,物料从供料端进入输送带上,在输送带的作用下,物料被输送至卸料端。

同时,托辊的摩擦力也起到物料传输的作用。

三、带式输送机滚筒的结构设计1. 滚筒轴设计滚筒轴是承受带式输送机中物料重力和惯性力的关键部件。

其设计需要考虑到物料的重力荷载以及使用寿命等因素。

一般来说,滚筒轴采用中空圆筒形设计,内部可以空出一定空间以减轻自重,并采用高强度合金材料制造。

2. 滚筒壳体设计滚筒壳体作为物料的承载部位,需要具备足够的强度和刚度。

常见的滚筒壳体材料包括碳钢、不锈钢等。

在设计中,需要合理确定滚筒壳体的壁厚、直径和长度等参数。

同时,还应考虑滚筒表面的防滑设计,以防止物料滑行。

3. 托辊设计托辊作为连接滚筒与输送带的部件,需要具备较好的磨损和冲击性能。

在设计中,一般采用高强度聚合物材料或金属材料制造。

托辊的直径和布置间距应根据物料的性质和输送速度来确定,以确保物料的稳定传输。

四、带式输送机滚筒的结构优化1. 减轻滚筒重量滚筒的重量对于带式输送机的能耗和寿命有着直接的影响。

因此,在设计中可以采用空腔结构和轻型材料以减轻滚筒的重量,提高带式输送机的输送效率和寿命。

2. 提高滚筒的运转平稳性滚筒的平稳运转对于物料传输的稳定性非常重要。

皮带输送机施工方案

目录1.工程概况 (1)2.编制依据 (1)3.适用范围 (1)4.作业前必须具备的条件和应作的准备 (1)5.参加作业人员资格及要求 (1)6.作业所需机械及施工机具和测量工具 (2)7.作业程序及内容 (2)8.胶带机安装技术要求和质量标准 (3)9. 作业活动中人员的职责分工和权限 (5)10. 安全文明施工措施 (6)11.环境保护措施 (7)12.强制性条文的执行计划和措施 (7)1.工程概况辽宁大唐国际阜新煤制气项目建厂位置于阜新市新邱区长营子镇规划煤化工产业区内,具体位置在新邱露天煤矿东侧、大岗岗村南侧,厂址紧邻阜新市外环。

大唐阜新煤制天然气项目输煤系统II标段主要工程量包括C9栈桥、C20栈桥、C21栈桥、C22栈桥、碎煤机室、推煤机库、C21驱动间。

配备8台胶带输送机,分别是C9、C20、C21、C22。

2.编制依据2.1施工设计图纸2.2胶带机厂家图2.3《电力建设施工及验收技术规范》(锅炉机组)DL/T5047-952.4《电力建设施工质量验收及评价规程》第二部分(锅炉机组)DL/T5210.2-20092.5《电力建设标准强制性条文》电力工程部分2006版2.6《电力建设安全工作规程》第一部分(火电发电厂)DL/T5009.1-20022.7《运输胶带接头粘接工艺》3.适用范围本施工作业指导书适用于大唐阜新煤制天然气项目输煤系统II标段胶带输送机安装。

4.作业前必须具备的条件和应作的准备4.1设备到货,图纸齐全。

4.2施工图纸会审完毕。

4.3厂家技术人员到场进行安装技术交底。

4.4安装施工人员进场并进行安全教育培训。

4.5材料齐全,工器具满足安装要求。

4.6机械力能满足施工要求。

4.7基础施工完验线合格移交安装。

4.8安装组合场地及平台的准备。

5.参加作业人员资格及要求5.1施工人员配备表:施工班组:钳工组、铆工组、焊工组、电工组、管工组共需要70人6.作业所需机械及施工机具和测量工具7.作业程序及内容7.1作业程序流程图施工准备——基础检查划线验收——设备运输——尾架安装——中间机架安装——机头安装——托辊组安装——驱动架及驱动滚筒安装——皮带铺设——液压张紧装置安装——驱动装置安装——皮带张紧——试运、移交。

皮带输送机施工方案..

皮带输送机施工方案皮带输送机是一种广泛应用于矿山、港口、煤矿、电厂等领域的输送设备,其施工方案的设计与实施对于设备运行稳定性和效率起着关键作用。

本文将分析皮带输送机施工过程中应考虑的关键因素,并提出一套综合可行的施工方案。

1. 预施工准备在开始施工前,必须进行充分的准备工作。

首先要确定项目施工周期、预算以及人员配备。

然后,需要对施工现场进行详细勘察,确保场地平整、无障碍,并评估环境条件是否符合皮带输送机的安装要求。

2. 设计方案确定根据施工现场的具体情况,确定合适的设计方案。

需要考虑输送机的型号、长度、宽度以及输出能力等参数。

同时,要确保设计方案符合相关标准和规范,以保证设备的安全性和稳定性。

3. 施工人员培训在施工过程中,需要保证施工人员具有足够的技术经验和操作能力。

因此,在施工前应对施工人员进行培训,使其熟悉设备的操作流程、安全注意事项和维护保养方法。

4. 设备安装根据设计方案,开始进行输送机设备的安装工作。

这一过程涉及设备的组装、支架安装、电气接线等工作。

在安装过程中要注意设备的水平、垂直度和张紧度,确保设备的稳固和正常运行。

5. 调试和试运行安装完成后,需要进行设备的调试和试运行工作。

通过逐步调整设备参数、检查输送带的运行状态以及防护装置的有效性等措施,确保设备能够正常运行,达到预期效果。

6. 施工验收最后,对已完成的施工工程进行验收。

验收内容包括设备的安装质量、运行状态、安全性等方面。

只有通过了严格的验收,才能正式投入使用。

综上所述,皮带输送机施工是一个复杂的过程,需要综合考虑诸多因素。

通过合理的预施工准备、设计方案确定、施工人员培训、设备安装、调试和试运行以及最终的施工验收流程,可以确保设备顺利安装并正常运行,为生产运营提供可靠支撑。

皮带输送机和斗式提升机改造施工方案

皮带输送机和斗式提升机改造施工方案1.适用范围本工艺方案适用于DT Ⅱ、 TD75 皮带输送机和TB315 型斗式提升机的改造工程。

2.施工准备2.1 技术准备2.1.1取得原有设备完整的技术文件(文件见附件1)2.1.2进行图纸会审并形成记录(记录见附件2)2.1.3对其到货的皮带输送机进行清理数量,并检查质量。

2.1.4编制施工方案并获得甲方的批准,对施工班组进行技术、安全交底。

2.1.5相关标准规范2.1.5.1《连续输送设备安装工程施工及验收规范》GB502702.1.5.2《机械设备安装工程施工及验收通用规范》GB502312.1.5.3《现场设备、工业管道焊接工程施工及验收规范》GB502362.1.5.4《工业设备、管道防腐蚀工程施工及验收规范》HGJ2292.1.5.5《带式输送机安全规范》 GB14784-932.1.5.6TD 型带式运输机基本参数和尺寸》 GB987 ~9962.2 工程简介本改造是对攀钢钛业公司18 万 t/a 钛渣项目二期工程运输设备输送系统其中四条皮带机及两个斗式提升机进行改造。

2.2.1 第一条为混料皮带机,规格型号为DT Ⅱ型,带宽 B=800mm ,输送量为300t/h,带速为 1.25m/s,长度为 80m,电机型号:Y250M — 4,功率:55kw,减速器型号为DCY315-40-IN 。

现需要对混料皮带机进行加长,并增加相应的护罩,皮带整条更换,经过计算,皮带加长后,原有电机能正常工作,所以不用更换电机与减速器。

2.2.2 第二条为成 -2 皮带机,规格型号为TD75 型,带宽 B=650mm ,输送量为 100t/h ,带速为 1.25m/s,长度为 6.2m,电机型号为Y132S-4 ,功率N=5.5KW, 减速机型号为DCY160 。

现需要对成 -2 皮带机进行加长,加长长度为6m,皮带整条更换,经过计算,皮带加长后,原有电机不能负载启动,需要对电机进行更换。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关于HD90带式输送机改造方案

鉴于HD90带式输送机安装要求特别高,在运行过程中经常出现跑偏的情况,该类型带式输送机在防跑偏的操作上比较困难,其实跑偏的原因有多种,其主要原因是安装精度低和日常的维护保养差。

安装过程中,头尾滚筒、中间托辊之间尽量在同一中心在线,并且相互平行,以确保输送带不偏或少偏。

另外,带子接头要正确,两侧周长应相同。

我公司特针对以上情况,首先在力学上分析该带式输送机跑偏的原因:

一、承载托辊组安装位置与输送机中心线的垂直度误差较大,导致

胶带在承载段向一则跑偏。

如下图所示,胶带向前运行时给托辊一个向前的牵引力Fq,这个牵引力分解为使托辊转动的分力Fz和一个横向分力Fc,这个横向分力使托辊轴向窜动,由于托辊支架的固定托辊是无法轴向窜动的,它必然就会对胶带产生一个反作用力Fy,它使胶带向另一侧移动,从而导致了跑偏。