基于ANSYS的结构优化设计方法

基于ansys结构优化

题目:基于ansys的悬臂梁机构优化专业:班级:学号:姓名:2014年1月绪论在钢结构工[程中,钢材的用量是非常巨大的,这其中不免会存在材料安全储备太高,过于浪费的情况。

如何在保证结构安全的情况下,减少钢材用量,降低成本,这正是本文研究的意义所在。

结构优化设计是在满足各种规范或某些特定要求的条件下,使结构的某种指标(如重量、造价、刚度或频率等)达到最佳的设计方法。

该方法最早应片j在航空工程中,随着计算机的快速发展,很快推广到机械、土木、水利等工程领域。

它的出现使没计者从被动的分析、校核进入主动的设计,这是结构设计上的一次飞跃。

ANSYS作为大型工程汁算软件,其模拟分析功能非常强大,掌握并使用ANSYS对结构进行模拟、计算、优化,对提高材料利用率、减少成本,是很有效的。

本文基于ANSYS的结构设计优化,在ansys workbench中对悬臂梁结构进行优化。

1问题描述一根悬臂梁长度为300mm,高度为15mm,宽度为40mm。

材料为结构钢,弹性模量E=200Gpa,泊松比u=0.3,屈服极限δ=250Mpa。

悬臂梁一端固定,另一端施加有垂直于悬臂梁90N的力。

假设悬臂梁高度10为变直径,垂直于悬臂梁的90N为变力进行优化设计,以得到尽量小的质量,同时合理的的安全系数。

几何模型如图1所示。

其中,悬臂梁高度及受力为变量,高度范围从10mm到20mm,力范围从70N到110N。

安全系数为2以上,悬臂梁质量尽可能小。

图1 几何模型图2 一端受固定约束图3 另一端受90N力2优化步骤2.1最初的分析结果最初的质量为1.413kg,最初的3张图显示当悬臂梁的高度为15mm,端部受力为90N的结果,明显安全系数过大。

图4等效应力图5总变形图6安全系数2.2设置输入输出参量2.2.1输入参量悬臂梁高度,悬臂梁端部受力悬臂梁高度和悬臂梁端部受力需要定义为变量。

首先从主界面打开Design Modeler,然后展开XYplane,接着点亮Sketch1。

学会使用AnsysWorkbench进行有限元分析和结构优化

学会使用AnsysWorkbench进行有限元分析和结构优化Chapter 1: Introduction to Ansys WorkbenchAnsys Workbench是一款广泛应用于工程领域的有限元分析和结构优化软件。

它的功能强大,能够帮助工程师在设计过程中进行力学性能预测、应力分析以及结构优化等工作。

本章节将介绍Ansys Workbench的基本概念和工作流程。

1.1 Ansys Workbench的概述Ansys Workbench是由Ansys公司开发的一套工程分析软件,主要用于有限元分析和结构优化。

它集成了各种各样的工具和模块,使得用户可以在一个平台上进行多种分析任务,如结构分析、热分析、电磁分析等。

1.2 Ansys Workbench的工作流程Ansys Workbench的工作流程通常包括几个基本步骤:(1)几何建模:通过Ansys的几何建模功能,用户可以创建出需要分析的结构的几何模型。

(2)加载和边界条件:在这一步骤中,用户需要为结构定义外部加载和边界条件,如施加的力、约束和材料特性等。

(3)网格生成:网格生成是有限元分析的一个关键步骤。

在这一步骤中,Ansys Workbench会将几何模型离散化为有限元网格,以便进行分析计算。

(4)材料属性和模型:用户需要为分析定义合适的材料属性,如弹性模量、泊松比等。

此外,用户还可以选择适合的分析模型,如静力学、动力学等。

(5)求解器设置:在这一步骤中,用户需要选择适当的求解器和设置求解参数,以便进行分析计算。

(6)结果后处理:在完成分析计算后,用户可以对计算结果进行后处理,如产生应力、位移和变形等结果图表。

Chapter 2: Finite Element Analysis with Ansys Workbench本章将介绍如何使用Ansys Workbench进行有限元分析。

我们将通过一个简单的示例,演示有限元分析的基本步骤和方法。

ANSYS优化设计设计优化技术

ANSYS优化设计设计优化技术ANSYS优化设计是一种基于计算机仿真和数值分析的设计优化方法。

它利用ANSYS软件平台上的多物理场问题求解器和优化算法,对设计进行高效、全面的优化。

通过不断迭代求解和更新设计参数,最终达到设计性能的最优化。

ANSYS优化设计涵盖了多个领域的设计问题,例如结构优化、流体优化、电磁优化等。

在结构优化中,可以通过调整材料属性、几何形状和连接方式等设计参数,使结构在承受最大载荷的同时,尽可能地减少重量和成本。

在流体优化中,可以通过调整流体流动的速度、方向和阻力等设计参数,使流体系统的效率和性能得到最大化。

在电磁优化中,可以通过调整电磁场的分布和强度等设计参数,实现电磁设备的最佳性能。

ANSYS优化设计的核心是优化算法。

ANSYS提供了多种优化算法,包括遗传算法、进化算法、粒子群算法等。

这些算法可以根据设计问题的特点和约束条件选择合适的优化策略,并通过不断地试验和调整设计参数,逐步优化设计方案。

优化设计的目标通常是在一定的约束条件下,使设计满足最大化性能、最小化成本或达到特定的指标要求。

使用ANSYS进行优化设计需要以下几个步骤。

首先,确定优化目标和约束条件。

这包括定义设计的性能要求、约束条件、可变参数范围等。

其次,建立数学模型。

将设计问题转化为数学方程组,并确定相关参数之间的关系。

然后,选择合适的优化算法。

根据设计问题的特点和约束条件,选择合适的优化算法进行求解。

最后,进行多次迭代求解。

根据优化算法的要求,通过不断地更新设计参数,逐步接近最优解。

ANSYS优化设计具有以下优势。

首先,通过仿真和数值分析,可以提前发现并解决设计中的问题,减少试错成本。

其次,可以在多个设计方案中比较和选择最优解,提高设计性能。

第三,使用计算机仿真和优化算法,可以大大缩短设计周期,提高设计效率。

最后,ANSYS提供了丰富的优化设计工具和资源,使设计工程师可以更好地应用和掌握优化设计技术。

总之,ANSYS优化设计是一种基于计算机仿真和数值分析的设计优化方法。

基于ANSYS和MATLAB的结构优化设计_马东辉[1]

![基于ANSYS和MATLAB的结构优化设计_马东辉[1]](https://img.taocdn.com/s3/m/e4b3411df18583d049645994.png)

当20 < x 2 < 30 时,优化模型为一般线性规划 问题,采用MATLAB R2010b优化工具箱中linprog 函数进行求解。求解的MATLAB程序如下: >> f=[6000;1800]; >> a=[-10650,0;20000,-53250]; >> b=[-40000;-2400000]; >> aeq=[ ]; >> beq=[ ]; >> ib=[0;20]; >> ub=[20;30]; >> [x,y]=linprog(f,a,b,aeq,beq,ib,ub) 求 得 的 最 优 解 为 : x1 = 3.7415mm , x 2 = 46.4748mm , 对 应 的 最 小 体 积 为 : f = 1.0610 × 10 5 mm 3 。 由 于 x 2 > 30 , 与 假 设 相 矛 盾,故该最优解不成立。 当 30 < x 2 < 80 时 , 优化模型为非线性规划问 题,采用MATLAB R2010b优化工具箱中fmincon 函数进行求解。求解的过程如下:

(北京林业大学 工学院,北京 100083) 摘 要:提出了一种分部优化的设计方法。利用ANSYS进行结构静力分析;根据结构的受力状况建立 优化设计的数学模型;采用MATLAB优化工具箱对模型进行求解;最后通过ANSYS进行校 核。建立了三维实体结构优化设计的一般化数学模型,并用该方法对一简单实体结构进行了 优化设计,验证了方法的可行性。该方法不仅操作简单、直观,而且可以快速得出精确的优 化结果,值得推广。 关键词:优化设计;分部优化;ANSYS;MATLAB 中图分类号:TH16 文献标识码:A 文章编号:1009-0134(2013)10(上)-0106-03 Doi:10.3969/j.issn.1009-0134.2013.10(上).31

基于ANSYS的机械结构强度分析与优化研究

基于ANSYS的机械结构强度分析与优化研究随着现代工程需求的不断增长,对机械结构强度和可靠性的要求也越来越高。

为了满足这一需求,研究人员广泛使用ANSYS软件来进行机械结构的强度分析与优化研究。

本文将介绍基于ANSYS的机械结构强度分析与优化的研究方法和技巧。

一、研究背景和意义机械结构的强度分析是评估其工作状态下可承受的载荷和变形的能力,是确保机械结构安全可靠运行的基础。

而优化设计则是在满足安全性的前提下,设计出更加轻量化和高效的结构,以降低成本和提高性能。

因此,基于ANSYS的机械结构强度分析与优化研究对于工程领域具有重要的意义。

二、ANSYS软件介绍ANSYS是一款广泛应用于工程计算领域的有限元法软件。

它可以模拟和分析各种不同材料和结构类型的力学行为,并提供详细的应力、应变和变形等信息。

利用ANSYS软件,可以进行静力学分析、动力学分析、疲劳分析等多种工程分析。

三、机械结构强度分析流程1. 几何建模:使用ANSYS提供的建模工具,创建机械结构的几何模型。

可以通过绘图、导入CAD文件等方式完成。

2. 材料属性定义:根据实际情况,设置机械结构材料的机械性能参数,包括弹性模量、泊松比、屈服强度等。

3. 网格划分:将几何模型划分成有限元网格,需要注意网格密度和质量的合理选择,以提高计算结果的精度和准确性。

4. 载荷和边界条件定义:根据实际工况对机械结构施加载荷和边界条件。

可以设置静载荷、动载荷、温度载荷等。

5. 强度分析:运行ANSYS计算求解器,进行机械结构的强度分析。

可以获得应力、应变、变形等结果,以评估结构的强度和可靠性。

6. 结果后处理:通过ANSYS的后处理工具,对计算结果进行可视化和分析。

可以生成应力云图、应变曲线等,为结构优化提供依据。

四、机械结构优化方法1. 参数优化:通过改变机械结构的设计参数,如材料厚度、连接方式等,以满足给定的约束条件和性能要求。

2. 拓扑优化:在事先给定的设计空间中,通过修改结构的拓扑形状来实现结构的优化设计。

基于ANSYS参数化设计语言APDL的产品结构优化设计

u t a dlo ti tes l i eut o p c c eerh tru h o p rt eaa s e r d c p r mo e ba i a o rs l ns ei sa ;ho g tec m aai nl i b f ea t , n h mu t n s i f r c h v y s o n

件 与得 出的 结果 中找 到 了合适 的优 化数 据 , 实现 了在 产品 结 构尺 寸 方 面 的优 化 , 免 了大量 的 重复 有 限 避 元 建模和 前后 处 理操作 , 显著提 高 了产 品 的设计 效 率 。 关键 词 : N Y ; P L; 限元分 析 ; A S SA D 有 结构 优化 设计

c e h ptm i a in i hepr d c t cu e sze vo d gt e d pl a i n o a g u b r o mie ee hivet e o i z to t o u ts r t r i ,a i i h u i to f a lre n m e ff t l’ n u n c m e tm o l g a d pr -r am e t a d po tpr c s i g o r to ,a d i n dei n e te t n n s - o e s pe a ins n mpr v g t e e ce c h o uc n n o i h f in y oft e pr d t n i d sg i i c n l e i sg f a ty. n n i K e r s:A N S y wo d YS; PD L; n t lme ta l i;sr c u e o i a e i A i f ie ee n nayss t t r ptm ld sg u n

基于ansys的网架结构优化分析

确定 了网架的最大变形和各杆的轴力 , 得 到了该 网架各杆 的应力 。再定义杆件壁厚作为设计变量 , 节点最大变形和杆件 的应 力作

为状态变量 , 以达到 目标函数钢材 用量最小 的 目的。该文借鉴钢结构构件的可靠度指标的取值 范围 , 综 合分析 网架结构 的破坏特

点之后 , 采用模糊优选方法 , 确定了网架 结构杆件 的可靠度指标 。将 可靠 度指标约束条 件引入 网架 结构模糊优 化设计 中, 建 立基 于可靠性 的模糊优化设计模型 , 使网架结 构在进行优化设计时达到经济性和安全性的协调统一。分析结果表 明了 a n s y s 在网架结

空 间结 构 的技 术 水 平 是 一 个 国家 土木 建 筑 业 水 平 的重 要衡 量标 准 , 也 是 一个 国 家综 合 国力 的 体 现 , 因此世 界各 国对 空 间结 构 技 术 的 发 展一 直给 予 高 度 的重视 。改 革开 放 3 O多 年来 , 随 着 国民经 济 的高 速

年 内建 成 的一 大批 高 标 准 、 高 规 格 的体 育 场 馆 、 会 议 展览 馆 、 机 场航 站楼 等社 会 公 共 建 筑 , 这 给 我 国 空 间

结构 的进 一步 发展 带来 了 良好 的契机 , 同时也对 我 国

空 间结构 技术 水平 提 出 了更 高 的要求 _ 1 ] 。

入 优化设 计 , 以达 到 降低工 程造 价 的 目的l 3 ] 。

结 构 的简 化计 算模 型为基 础 , 在 明确 了实际结 构将要

承受的荷载 , 通过不同的方法计算得到结构中各个构 件 的 内力 之后 展开 的。平板 网架结 构也 不例 外 , 常用

的计算 方法 有交叉 梁 系差 分 法 、 拟 夹层 法 、 空 间析 架

基于ANSYS的结构优化设计方法

ωL 1

≤ω1

≤ωU1

( 12 )

因此 ,不但要对结构进行静力分析 ,还要进行模态分析

并判断其一阶固有频率是否满足式 ( 12) 。利用 ANSYS经过

44次迭代 ,得到较理想的结果 。优化过程如表 4所示 。

(下转第 150页 )

四川建筑 第 29 卷 3 期 200 9. 0 6

147

·工 程 结 构 ·

【关键词 】 结构优化 ; 桁架系统 ; 动力优化

【中图分类号 】 TU311. 41 【文献标识码 】 B

在钢结构工程中 ,钢材的用量是非常巨大的 ,这其中不 免会存在材料安全储备太高 ,过于浪费的情况 。如何在保证 结构安全的情况下 ,减少钢材用量 ,降低成本 ,这正是本文研 究的意义所在 。结构优化设计是在满足各种规范或某些特 定要求的条件下 ,使结构的某种指标 (如重量 、造价 、刚度或 频率等 )达到最佳的设计方法 。该方法最早应用在航空工程 中 ,随着计算机的快速发展 ,很快推广到机械 、土木 、水利等 工程领域 。它的出现使设计者从被动的分析 、校核进入主动 的设计 ,这是结构设计上的一次飞跃 [1 ] 。ANSYS作为大型 工程计算软件 ,其模拟分析功能非常强大 ,掌握并使用 AN2 SYS对结构进行模拟 、计算 、优化 ,对提高材料利用率 、减少 成本 ,是很有效的 。

265

341

466

306

59. 2 41. 9 26. 1 0. 01 0. 20 0. 29 0. 17 31. 6 262

264

341

464

296

59. 2 41. 9 26. 1 0. 01 0. 08 0. 28 0. 17 31. 6 262

264

基于ANSYS的机械结构强度计算及优化设计

基于ANSYS的机械结构强度计算及优化设计随着科技的不断发展,机械结构在各行各业中扮演着至关重要的角色。

为确保机械结构的安全性和可靠性,强度计算和优化设计成为了不可忽视的环节。

本文将介绍如何利用ANSYS软件进行机械结构的强度计算及优化设计,旨在提升产品的质量和性能。

1. 强度计算的基本原理强度计算是指通过数学方法和有限元分析等技术手段,预测机械结构在特定工况下的受力状态和应力分布,以评估其承载能力和强度情况。

ANSYS作为一款强大的有限元分析软件,提供了丰富的分析工具和模拟功能,可以高效准确地进行机械结构的强度计算。

2. 剖析ANSYS软件的应用ANSYS软件支持用户对机械结构模型进行网格划分、材料属性定义、加载条件设置等操作,并可以对结构进行静力、动力、热力学等方面的强度计算。

在进行强度计算之前,用户需要先建立准确的模型,并进行网格划分。

通过选择各个部件的材料属性和相应的加载条件,可以模拟出真实工况下机械结构的受力状态。

3. 强度计算结果的分析在进行强度计算后,ANSYS能够生成大量的数据和图形,如应力云图、位移变形图、应力分布图等。

通过这些图形和数据,用户可以直观地了解机械结构的受力情况,进而分析结构的强度和刚度情况。

根据实际需求,用户可以对强度计算结果进行进一步的优化设计。

4. 优化设计的思路和方法机械结构的优化设计是通过对结构形状、材料和参数等方面的调整,以达到优化目标的一种方法。

在进行优化设计时,考虑到机械结构的复杂性和多变性,我们可以采用基于ANSYS软件的仿真和优化技术。

通过设置设计变量、约束条件和优化目标,可以对机械结构进行参数优化和拓扑优化,从而改善结构的性能。

5. 优化设计案例分析以一个机械零部件的优化设计为例,首先在ANSYS中建立机械结构的有限元模型并进行强度计算。

然后,设定设计变量和约束条件,以降低结构的重量和提高承载能力为优化目标,利用优化算法进行设计迭代。

通过多次迭代计算和评估,最终获得一个满足设计要求的优化结构。

基于ANSYS的机械系统结构优化与仿真

基于ANSYS的机械系统结构优化与仿真机械系统结构的优化与仿真一直是工程领域中的研究热点。

随着ANSYS软件的发展和应用,基于ANSYS的机械系统结构优化与仿真成为了一种常见的工程实践手段。

本文将从基本概念出发,介绍基于ANSYS的机械系统结构优化与仿真的基本原理和方法,并结合实例展示其应用效果。

第一部分:概述机械系统结构优化与仿真是通过对系统结构进行优化设计和仿真分析,从而使系统达到最佳性能。

在传统的设计方法中,往往需要进行大量的试错和试验,费时费力,效果不佳。

而基于ANSYS软件的机械系统结构优化与仿真则能够通过计算机辅助分析和优化设计,提高设计效率和产品质量。

第二部分:基于ANSYS的机械系统优化1. 结构优化方法:基于ANSYS的机械系统结构优化可以采用多种方法,如拓扑优化、形状优化、参数优化等。

其中,拓扑优化是一种常用的方法,通过在初始结构上添加或消除材料,调整结构的拓扑形状,从而达到优化设计的目的。

2. 优化目标和约束:在进行机械系统结构优化时,需要确定优化的目标和约束条件。

常见的优化目标包括最小化结构重量、最大化结构刚度等;约束条件包括应力约束、位移约束等。

通过在ANSYS软件中设定相应的目标函数和约束条件,可以进行自动化的结构优化。

第三部分:基于ANSYS的机械系统仿真1. 仿真模型建立:在进行机械系统仿真时,需要建立准确的仿真模型。

通过使用ANSYS软件提供的建模工具,可以对机械系统进行几何建模和网格划分,生成准确的仿真模型。

2. 材料性能建模:在进行机械系统仿真时,需要准确地对材料的力学性能进行建模。

ANSYS软件提供了多种材料模型,可以根据实际材料的性质选择合适的模型,从而准确地描述材料的力学行为。

3. 边界条件设置:在进行机械系统仿真时,需要设置合适的边界条件。

通过在ANSYS软件中选择合适的加载和约束条件,可以准确地模拟实际工况下的系统行为。

4. 结果分析与优化:在进行机械系统仿真后,可以通过ANSYS软件提供的结果分析工具对仿真结果进行评估和优化。

基于ANSYS的汽车零件结构优化设计

摘要 :对 于 复杂 汽车 零件 的 结构优 化 问题 ,如 果 自行 编 制有 限 元计 算程 序 不仅 编 制 难度 较 大 . 而且 计算 结果 的可靠性 较差 。将 ANSYS作 为有 限元 分析 工具 ,对 汽车 零件进 行 结构优 化 设计 .不 仅 缩短 设计 时 间 ,其结 果的 可靠性 也较 高。 通过设 计 计 算表 明 ,利 用 ANSYS可 以有 效改进 零件 结 构 ,降低 成本 。 同时 ,优化 设 计的 实例 为其 它复 杂结 构的优 化分 析提供 了方法和依 据 。

第 6卷 第 3期 2007年 5 月

襄 樊 职 业 技 术 学 院 学 报 Journal of Xiangfan Vocational and Technical CoHege

VoI.6 No。3 May .2007

基于 ANSYS的汽车零件结构优化设计

桑 楠

(常 州工学 院Байду номын сангаас应 用技 术 学院 ,江 苏 常 州 213002)

关 键词 :ANSYS;汽 车 ;零件 ;优化 设计;结 构 中图分类 号: U436.32 文 献标识 码:A 文章 编号 :1671—914X(2007)03—0012—02

对 于汽 车零件 的设 计 .传 统上一 般是 以安 全 系 数 、许用应 力 为基础 的 ,为保 证零 件在 使用 中的可靠 性 .安全 系数都 留有 一个 比较 大 的安全 裕度 ,安 全 系 数 到底应 该取 多大 ?主 要是 设计 人员 根据使 用 经验 确定 的 ,缺乏定 量 的数 学基 础 ,具 有 明显 的不 确定 性 。当前 汽车正 在 向轻量 化 、高可 靠性 方 向发 展 ,而 传统 的 、根据经 验 的设计 方 法 已经 不 能满足 汽 车零 件 的设 计需求 .特 别是 一些 结 构复 杂的零 件 。因此 . 结构优 化设计 方 法正 逐步 取代 传统 的设计 方法 。结 构优化设 计 的 目的在 于降 低制 造成本 、改善产 品外 形 、提高 产品 品质 。其 实质 就是利 用数学 上 的最 优 化 理 论 ,把 问题归结 为单 个或 多个 自变量 的优 化问题 。

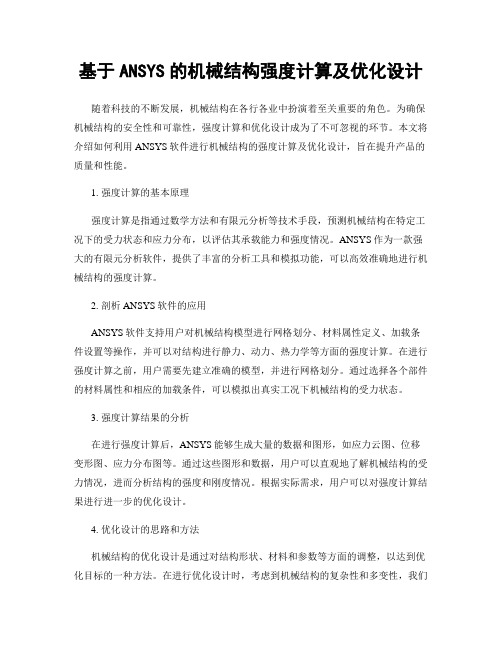

基于ANSYS的工字梁结构的强度分析和优化

基于ANSYS的工字梁结构的强度分析和优化1.初始模型设计:图1 分析要求初始模型截面选择为工字梁截面,初始模型的截面尺寸设置为100mm*68mm*4.5mm,初始模型主要是根据题目要求,结合相关经验初步给以梁的形状和尺寸。

然后再本文的要求下进行分析,并进行尺寸参数的优化,保证满足强度,同时梁的质量要最小,在ansys中建立初始模型,如下所示。

图2 ansys模型初始截面尺寸与形状,同时将矩形的长和宽设置为参数,后续用于优化设计。

图3 参数化模型2.初始尺寸下的有限元分析有限元网格如下,显示了截面图4 有限元网格模型模型为简支梁,所有左端固定,右端放开横向和转动自由度,在跨中加载重物载荷80*9.8=784N图5 载荷约束进行分析,在上述载荷下,梁的最大组合应力云图如下,最大应力为11.11MPa,许用应力为160MPa,初始设计满足强度要求,但是初始设置安全系数较大,存在较大优化空间。

图6 应力结果对初始设计进行优化,优化变量为矩形截面的长和宽,优化目标为质量最小,同时最大应力小于160MPa。

采用响应面优化方法进行优化分析,模块如下:图7 响应面优化首先进行DOE设置:设置参数的优化范围,厚度优化范围设置为2mm到10mm。

DOE 方法设置为CCD,高度要脚宽的范围设置为20mm到100mm。

图8 优化区间设置生成所有设计点,并求解,最终设计点结果如下所示图9 采样点然后生成响应面,响应面生成方法为Kriging,响应面的GOD拟合曲线如下所示,所有设计点都落在GOD曲线上,可以认为响应面拟合精度较高。

图10 GOD曲线梁质量的响应面如下所示,响应面为线性,说明参数变化线性影响质量,和实际情况吻合图11 响应面3D图最后进行优化:目标函数设置如下所示,图12 目标函数设置在响应面上选取10000个设计点进行优化分析,求解最有解,最后优化结果:图13 优化结果对尺寸进行取值,则最终优化结果为t=2mm,高度为45mm,脚宽为21mm,对上述优化后的尺寸进行校核分析,应力云图如下所示,最大应力为154.36MPa,满足要求。

基于ANSYS Workbench的箱体式风机结构优化设计

一

— — — — — —

响 直避 免 产

一 — — — — —

振1 通过 A N S Y S Wo r k b e n { : h 软 什 时 进

行分 析… , _ I f 以 僻 到 同仃 频 率 的近 似 解 和模 态 n 勺 抓J

一 — —

一

0 引 言

埘该款J × I  ̄ L l f 9 没汁与生 产 疗面 , 我 公 司之 前 已成 功 充成 J 类似笮 f i t gJ x L  ̄ J L f I " J d J t : 发 与生产 J x L  ̄ ) L 气功性能 和 各项

技 术参数 已经 达 剑或接 近 同类 产 舳的 『 l q h , , h 进 水 平I I . . i 发 款 风 机 存制 竹 t t ; 第 一 俞样 机 后 ,进 行振 动 速 度 测

机 叶轮 做 了在线 平 衡 , 风机 动 平 衡量 满 足, 1 - #: 要求 、所

性 模 量7 l GP a , 松 ̄ . - L o . 3 8 ,密 J  ̄2 6 6 0 k g / m :机 8 7 . 5

k g 、 进风道1 . 2 k 、 电动f J L 5 2 k g

机 械 工 程 师

基 于 A N S Y S W o r k b e n c h 的 箱 体式 风 机结 构 优化 设 计

曹彦 。 成毅

中车株 洲 电力机车有限公司 , 湖南 株洲 4 1 2 0 0 1 )

摘

要: 利用S o Wo r k s d 建立风机 三维模 型 , 然后利用A NS Y S w。 r k b e n c h 软件对风机进 行强度和模态 的仿 真计算 , 结合

ansys workbench拓扑优化实例

ansys workbench拓扑优化实例

拓扑优化(Topology Optimization)是一种结构优化的方法,通过在给定的设计空间内寻找最佳材料分布来实现结构的轻量化和性能优化。

在ANSYS Workbench 中,可以通过拓扑优化模块来进行这种优化分析。

以下是一个简单的ANSYS Workbench 拓扑优化实例的步骤:

1. 创建几何模型:首先,在ANSYS Workbench 中创建一个几何模型,可以是一个零件或者一个装配体。

2. 设定材料属性:为模型中的材料定义材料属性,包括弹性模量、泊松比等。

3. 设定加载和约束条件:定义模型的加载和约束条件,包括受力点、受力大小和方向,以及约束点和约束类型。

4. 添加拓扑优化模块:在Workbench 中选择拓扑优化模块,并将模型导入到拓扑优化模块中。

5. 设定优化目标和约束条件:定义优化的目标,比如最小化结构的重量或者最大化结构的刚度,同时设置一些约束条件,比如最大应力、最大变形等。

6. 设定优化参数:定义拓扑优化的参数,比如拓扑优化的迭代次数、网格分辨率等。

7. 运行优化分析:运行拓扑优化分析,软件会根据设定的优化目标和约束条件,在给定的设计空间内寻找最佳的材料分布。

8. 分析结果:分析优化结果,查看优化后的结构形态和性能指标,根据需要对设计进行进一步的调整和优化。

请注意,以上步骤是一个简化的示例,实际的拓扑优化分析可能涉及到更多的参数设定和分析步骤。

在实际应用中,建议根据具体的工程问题和软件版本进行详细的参数设定和分析。

基于ANSYS的结构优化设计

t h e e f f i c i e n c y o f m o d e l i n g a n d a c c u r a c y f o r t h e p r a c t i c a l p r o j e c t a n d a n ly a z i n g s e r v i e e . S o me p m me t e r s o f t r a d i t i o n a l a n ly a t i c mo d e l w h i c h

优化 求 解 过 程封 装 入 大 和求解 工作 【 3 ] 。这样 工程 师

此这种方法只是若干种方案中最优者p 。与传统设 计方法不 同,基于有 限元的结构优化设计方法是

在解决工程设计 问题时 ,通过使用相关软件 ,可 以从无数设计方案中找 到最优或者是尽可能完善 的设计方 案 ,从 而大 大提高设 计效率 和设 计质 量。在大型有 限元商业软件中 ,A N S Y S 是现代产 品设计中的高级 C A E 工具之一 。本文介绍一种基

业信 息化

DOI : 1 0 . 3 9 6 9/ j . i s s n . 1 0 0 9 - 9 4 9 2 . 2 0 1 3 . 0 8 . 0 1 0

基于 A N S Y S 的结构优化设计

吴亚 明

( 黄石职业技术 学院 , 湖北黄石 4 3 5 0 0 3 )

摘要 :论述在基于有限元软件 A N S Y S 平台下 ,对结 构进行优 化的步骤。综 合应用 拓扑优化 ,参 数化 建模 , 形 状优 化的方 法对产 品设 计进行优化 。并 以应 力集 中力扩散结构设计为例 ,验 证了所提出的优化方 法的可行性 。为结构优化 提供 了一种有效方 法。 该方 法能够很好地 为实际工程设计与分析服务提高建模效率和准确性 ,并能够对传统解析模型难以分析的一些参数进行分析 。 关键 词:结构优化 ;A N S Y S ;A P D L

结构ansys优化的原理

结构ansys优化的原理ANSYS 是一个广泛使用的工程仿真软件,提供了许多优化工具和技术,以帮助工程师改进产品设计并满足特定的性能指标。

在 ANSYS 中进行优化的原理大致包括以下几个步骤:1. 建模与分析:首先,工程师需要在 ANSYS 中建立一个合适的模型,该模型描述了所需优化的系统或组件。

这可以是一个结构、一个流体系统、电气设备等等。

然后,通过施加特定的边界条件和加载来模拟实际工作条件,并进行仿真分析以获得模型的响应。

2. 定义优化目标和约束:在进行优化之前,需要明确定义优化的目标,例如最小化重量、最大化强度、优化流体流动的效率等。

同时,还需要确定可能的约束条件,如最大应力、最小挠度、特定的几何限制等。

3. 设计变量的定义:工程师需要确定哪些设计变量可以改变以实现优化目标。

这可能包括几何参数 如尺寸、形状)、材料特性、加载条件等。

这些变量的范围和约束条件也需要在此阶段定义。

4. 优化算法的选择:ANSYS 提供了多种优化算法,包括梯度法、遗传算法、粒子群优化等。

工程师需要根据问题的复杂性、设计空间的特点以及计算资源等因素选择合适的优化算法。

5. 执行优化和迭代:一旦设置好优化问题,工程师就可以让 ANSYS 开始执行优化计算。

软件会根据选定的优化算法,在设计空间中搜索最优解。

这通常需要进行多次迭代,每次迭代都会根据优化算法的结果更新设计变量,直到满足设定的优化目标和约束条件。

6. 结果分析:最后,工程师需要对优化后的结果进行分析。

他们会评估优化后的设计是否满足了设定的性能指标,并检查是否存在潜在的改进空间。

在确认最终结果后,可能会对优化后的设计进行验证和进一步的工程分析。

总的来说,ANSYS 中的优化原理涉及到建立模型、定义目标和约束、选择设计变量、选择优化算法、执行优化迭代和分析结果等多个步骤,以帮助工程师改进产品设计并实现特定的性能要求。

ANSYS优化设计

ANSYS优化设计ANSYS是一款广泛应用于工程设计和分析领域的计算机辅助工程分析软件。

其中的优化设计功能可以帮助工程师在设计过程中通过数值方法优化设计方案,以求得更优的设计结果。

本文将从优化设计的基本原理和流程、常用的优化设计方法以及ANSYS优化设计功能的使用方法等方面进行讨论。

优化设计的基本原理和流程优化设计的基本原理是通过对设计变量进行调整,使一些指标函数达到最优值,以达到满足设计要求的目标。

在优化设计流程中,首先需要明确设计目标和约束条件,例如最小化结构重量、最大化热交换效率等。

然后选择适当的优化方法并建立数学模型,通过计算求解得到最优设计方案。

常用的优化设计方法1.数学规划方法:包括线性规划、非线性规划等。

线性规划适用于目标函数和约束条件为线性关系的情况,非线性规划适用于目标函数和约束条件中包含非线性关系的情况。

2.遗传算法:模拟生物进化过程,通过基因组合、交叉和变异等操作,通过适应度评估得到最优解。

3.粒子群算法:模拟鸟群觅食行为,通过个体之间的位置和速度变化来逐步逼近最优解。

4.有限元法优化:通过建立有限元模型,通过改变设计变量来优化结构。

1. OptiStruct:OptiStruct是一种拥有高性能求解器的结构优化软件,能够处理多种优化问题。

在使用OptiStruct进行优化设计时,首先需要建立结构有限元模型,并设置设计变量、目标函数和约束条件。

然后通过OptiStruct的求解器求解得到最优设计方案。

2. DesignXplorer:DesignXplorer是ANSYS的参数化设计和优化软件,能够实现参数化建模、敏感性分析、Design of Experiments(DOE)等功能。

在使用DesignXplorer进行优化设计时,可以使用该软件提供的多种参数化建模工具进行建模,并通过设定设计变量的范围和目标函数来进行优化计算。

3. Workbench Optimization:Workbench Optimization是ANSYS Workbench的一个模块,可以对ANSYS Workbench中的各种分析模块进行全局优化。

一种基于ANSYS的结构优化设计方法研究

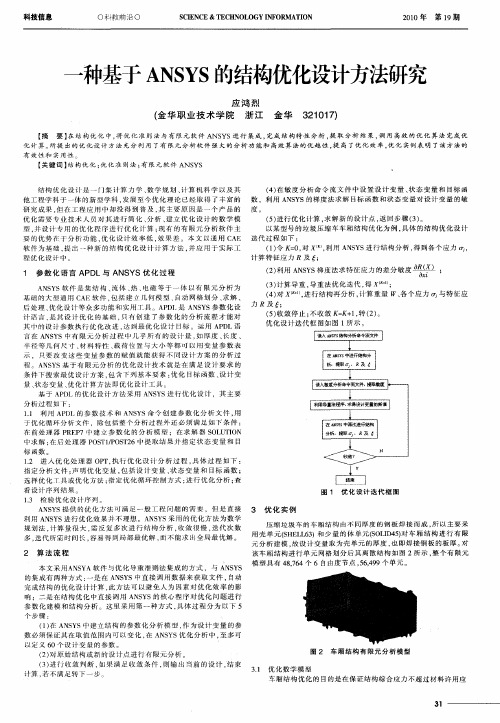

结 构 优 化 设 计 是 一 门 集 汁算 力 学 、 学 规 划 、 算 机 科 学 以 及 其 数 计 ( 在 敏 度 分 析 命 令 流 文 件 中设 置设 计 变 量 、 态 变 量 和 目标 函 4) 状 S S的 梯度 法 求解 目标 函 数 和 状 态 变 量 对 设 计 变 量 的 敏 他 工 程 学 科 于 一体 的新 型 学科 , 展 至 今 优 化 理 论 已经 取 得 了 丰 富 的 数 ,利 用 AN Y 发 研 究 成 果 , 在 工 程 应 用 中却 没 得 到 普 及 , 主 要 原 因 是 一 个 产 品 的 度 。 但 其 优 化 需 要 专业 技 术 人 员 对 其 进 行 简 化 、 析 、 立 优 化 设 计 的 数 学 模 分 建 ( ) 行 优 化 计 算 , 解 新 的 设 计 点 , 回步 骤 ( ) 5进 求 返 3。 以 某 型 号 的 垃 圾 压 缩 车 车 厢 结 构 优 化 为 例 , 体 的结 构 优 化 设 计 具 型 , 设 计 专用 的 优 化 程 序 进 行 优 化 计 算 ; 有 的 有 限 元 分 析 软 件 主 并 现 要 的优势在于分析功能 , 化没计效率 低 , 果 差。本文 以通用 C E 迭代过程如下 : 优 效 A ( ) K= 对 ‘ 利 用 A Y 1令 0, , NS S进 行 结 构 分 析 , 到 各 个 应 力 , 得 软 件 为 基 础 . 出 一种 新 的结 构 优 化 设 计 讨‘ 方 法 , 应 用 于 实 际 工 提 算 并

要 】 结 构 优 化 中 , 优 化 准 则 法 与 有 限 元 软 件 A YS进 行 集 成 , 成 结 构 特 性 分 析 , 取 分 析 结 果 , 用 高 效 的 优 化 算 法 完 成 优 在 将 NS 完 提 调

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

结构 的优化设计一直都是工程界 结构 设计理论和方法研究 领域 的热 门话题 。传统 的结构设 计方法是设计院根据经验和判 断提 出设计方案 , 随后用力学理论对选定 的方案进 行力学分析、 研 究和校核 。若方 案不满 足承载 能力极限状态或正常使用极 限 状态 ,再人工调整 设计变量 ,结构形式,重新进行分析 、研 究 和校核 ,效率低 下,并且得 到的结构往往只是可行方案 ,不是 最优设计 。 随着计算机技 术的发展,工程结构复杂性增加 ,传统 的设 计 方法 已经 不能满足 结构需要 。近 年来 ,基 因 ( 遗传 )算法 、 猴 王算法及 离散梯度法 等新型算法 又相继 引入优化设 计领域 , 扩大 了优 化设计的基础理论涉及面 。在优化设计 中引入计算 机 和 成熟 的商品软件 ,使 结构优化 设计的求解 程序化 、可视化 , 激 发设计人员的求解兴趣 ,使得传统 的优化设计增 添了新的活 力。本文介绍 了有 限元分析软件 ANS YS在结构优化设计 中的 应用 ,使概念更具体化和形象化 ,提 高了设计 人员分析 问题的 基本技能和计算机操作与软件应用 的能力 。 1优化设计的数学模型

公式 ( 1 ) j = 、 . 2 . . n

≤ ( x ) ≤ ,i =1 , 2 , …, F r /

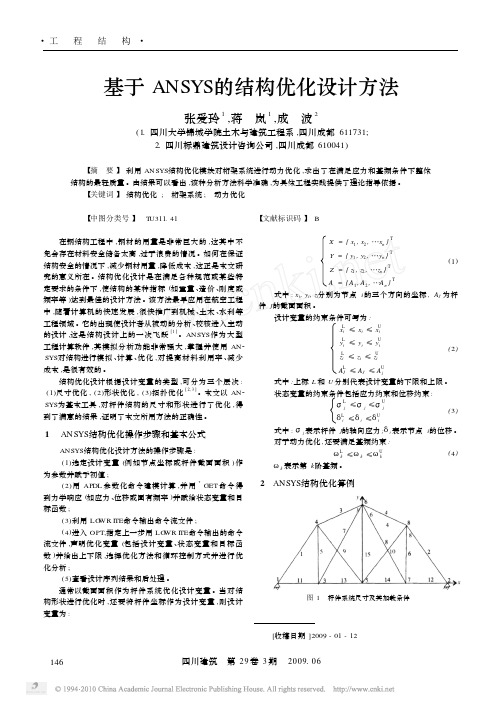

2 A N S Y S的结构优化算法 A NS YS软 件将有 限元分析技 术与优 化方法相 结合 ,从而 构成 了基 于有 限元分析技术的优化设计 ,设计人 员只要 掌握涉 及 问题 的相 关工程背 景,能将工程 实际 问题 转化为优 化模型 , 就可 以利用 A NS YS软件 完成该 问题 的优化设计 ,从 而减 少 了 优化设计中的编程部分 ,大大减少 了优化设计 的时间与难度 。 A NS Y S提供 了两个优化 算法 : 零 阶方法 和一阶方法 。优 化设计的计算过程 中,需计算 目 标 函数 和状态变量的值 ,这些 函数值称为零阶值 ;目标 函数 和状态变量对设计变量 的一 次微 分值 ,称为 一阶值 。同理 ,二次微分值称为二阶值 。一个优化 算法如果 只用到零阶值则称为零阶方法 ( 只用到 因变量 ,而不 用 到它 的偏 导数 ) : 如果用 到一阶值 ( 但不会用到二阶值 ) ,则 称 为一阶方法 ;同理 ,如果会用到二阶值则称为 二阶方法 。在

图1 A N S Y S 结构分析流程图 将工程实际问题转化数学模型, 通过计算机编程语言计算, 3 A N S Y S结构优化实例 寻求一种经济指标最佳 的设计方 案,得到优化设计模型 。建立 根据 上述 优化过程 的思路 ,使用 ANS YS对 常用的矩形钢

数学模型 的三个优化变 量是 ;设计变 量、状态变量 以及 目标 函 数 。其 中,设计变 量又称 为 自变量,通过其 自身 的选择和调整 来 实现优 化结果的获取,如长度、厚度 、直径或模 型坐标等 几 何参数 ,其值 必须为正; 状态变量 是控制设计 的因变 量的数值 , 如应 力、温度 、频率或吸收能量等 ; 目标 函数是某个方 案的评 价指标,有时也是某个设计所要追求 的 目 标 函数 。 优化设计 问题 的数学模型是实际优化 问题 的数学抽象 。可 以用数学模型描述如下 : 梁进行优 化设计 。矩形钢梁 结构模型如 图2 所 示,承受均布 荷 载和跨 中集 中力的外力作用 。 优化 的 目标 是使钢梁的重量最轻 , 其 中梁上表面 必须维持水平 ,梁 的截面厚度足可 以沿着 长度 方 向变化 ( 即梁底的 曲线足可 以变化 的)负载方面考 虑跨中集 中 荷载 F ,均布力 p和 自重 。已知条件如 下 : 3 . 1钢梁的材料特性 弹性 模 量 ;E = 2 0 0 G p a,密 度 :r = 7 . 5  ̄ 1 0 g / r a m ’ ,泊 松 比 :

v = 0 . 3 ,许用应力 : 【 a】 S1 0 0 Mp a 。 3 . 2几何条件 梁厚度 h的变化 范围 : l O 0  ̄ 6 0 0 mm。

M i n i n i z e , ( x )

s u b j e C t t o X sx j s x

= k, . . . 】 ∈ R

・ 5 2・ 2 0 1 5 年4 月

建筑设计

工程技术

基于ANS YS 的结构优化设 计方法

连秀琼

摘

谢孟君

廖 梦莹 高陈华

楼

瑛

陈远远

( 福州大学阳光学院土木工程 系,福建福州 3 5 0 0 1 5 )

要: 介绍 了如何利用 大型有限元分析软件 A N S YS 进 行结构优化设计 ,建立 了基 于 A N S Y S的结构优 化例 加 以说 明 。

关键词 : A NS YS; 有限元 : 优化设计 中图分类号 : T U5 2 8 . 5 3 文献标识码 : A

引 言

文章编号 : 1 6 7 1 . 5 5 8 6( 2 0 1 5 )1 1 . 0 0 5 2 . 0 1 数 )的倍数增加 ; 也就是说计 算一阶值 是计算零阶值 的 倍 时 间 ,计 算二 阶值 是计 算一 阶值 的 月倍 时间 。从 另一 方面 来 比 较 ,在 计算 精度 与收敛 性上 ,则依 次是 二阶 方法优 于 一阶 方 法 ,而 一阶方法优 于零阶方法 。整体的效率而言 ,零阶方法 通 常还 是较 有效 率 的,一阶 方法 次之 ,二阶方法 则 是最 没效率 的。A NS YS可 以将多种优 化方法 混合使用 ,为 了提 高收敛 速 度 ,用户可 以先采 用某种优化方法迭代几次 ,然后再利用 其它 方法 进行迭代 。综 上所 述,基于 A NS YS的结构优化分析流 程 图,如 图 1 所示 。