SIEMENS840D系统在双砂轮连杆磨床改造中的应用

西门子840D系统在沙尔曼加工中心改造上的应用

*

机床概况及控制要求

(! ) 机床的概况 本机床的原控制系统为西门子

的早期产品 CD*E9)FDG &9’ 和直流电动机,其中 ! 、 "、 #、 $ 轴为直线轴, %、 & 为旋转轴。刀库为 H" 把刀 具容量的双速链式刀库, 可实现快速找刀、 慢速定位的 特性。机床具有一个可容纳三个铣头的铣头库。机床 使用年限已久, 电气元器件严重老化, 设备故障率高, 降低了工作效率, 影响了正常生产。但是通过检测该 设备机械特性尚佳, 鉴于此可对该设备进行电气改造。 (% ) 控制要求 根据机床的加工需要, 要求控制 系统功能丰富, 能实现机床复杂加工的需要, 能实现多 轴控制、 刀库管理控制以及主轴输出功率监控和轴转 矩监控等。

定值输出类型, 取值范围为 ! 或者 " 。

动器号 ) 测量电路号。

#$%!&’& 变速比分子。 #$%3&&& #$%3&!& 快移速度。 #$%3&3& #$%3!&& #$%3!!&

$()*+, -. , (-/)0 , 12#+(-: 负载 #-.,-.,*+40: 最大轴速度。 506,*+40,(-7)$: 在 506 方式下的 506,*+40: 点动速度。 -.,#0/)01,$)(: 轴移动方向。 +18, 9++$:-8; , 704: 实际值符号

3B:C6-D @3:%3B D 63@7 D .34 [1] E G! [0] 3B:C6-D @3:%3B D 63@7 D .34 E >!

! 5"" ( )

西门子SINUMERIK840D数控系统在不落轮镟床的应用

西门子SINUMERIK840D数控系统在不落轮镟床的应用摘要:西门子是全球最大最优秀的数控系统供应商之一,尤其是在高端数控系统市场,据不完全统计,其推出的SINUMERIK系列占据了数控系统的半壁江山。

西门子数控系统广泛应用于数控车床、铣床、磨床、冲床、加工中心,以及深孔钻床、龙门铣床、自动化生产线等。

关键词:SINUMERIK840D不落轮镟床数控系统应用0引言苏州轨道交通一号线天平车辆段所配备的不落轮镟床即采用了西门子SINUMERIK840D数控系统。

西门子数控系统最大的特点就是功能丰富且开放性强,本文主要描述SINUMERIK840D数控系统在不落轮镟床的应用。

1 SINUMERIK840D功能说明SINUMERIK840D基于Windows操作系统,提供了许多创造性的特殊技术功能,通过对系统的各种模块的任意组合和功能选择而实现对整个机床的控制[1]。

SINUMERIK840D与SIMODRIVE611D数字驱动系统以及SIMATIC S7-300系列PLC一起构成全数字控制系统,其系统功能连接如图1所示。

图1 SINUMERIK840D系统功能连接图由上图可知,SINUMERIK840D硬件主要是由三部分组成:1、数控单元(NCU)及驱动模块SIMODRIVE611D;2、操作面板(OP)与人机通讯(PCU);3、PLC 的I/O 模块。

2SINUMERIK 840D硬件与驱动系统2.1数控NCU单元SINUMERIK 840D 的数控单元被称作NCU(Numerical Control unit)单元。

根据选用硬件如CPU 芯片等和功能配置的不同,NCU 分为NCU561.4,NCU571.4,NCU572.4 NCU573.4(12 轴),NCU573.5(31 轴)等若干种。

NCU 单元中也集成SINUMERIK 840D 数控CPU 和SIMATIC PLC CPU 芯片,包括相应的数控软件和PLC 控制软件,并且带有MPI 或Profibus 接口,RS232 接口,手轮及测量接口,PCMCIA 卡插槽等。

SIEMENS840D双通道功能和扭矩控制在曲轴磨床中的应用

能和扭矩控制的原理;针对双通道控制 P L C程序 的处理 ,详细地介绍 了数控双通道的参数设定和程序控制过程 。 通过 S I E ME NS 8 4 0 D系统扭矩控制方法 , 优化 了曲轴磨床 的控制方法 ; 经 过应用后达到 了边磨削边进行修整砂轮 的 目的 ,节省 了加工时间并提高了工效 。 关键词 S I E ME NS 8 4 0 D数控系统 曲轴磨床 双通道功能 扭矩控制

MD 2 0 0 8 0 AX C O NF — MA C HA X— NA ME — T A B[ 1 ] = U MD2 0 0 8 0 A xC 0 N F — MAC H A x N AME — T A B[ 2 ] =

、

杆颈 的精密 磨削 加工 已成 为提 高产 品质量 的重要环

节 。在 深 入 分 析 了 曲轴 磨 床 的 结 构 之 后 , 运 用 S I E ME NS 8 4 0 D 数控 系统 中 的多种 功能 ,实现 了 曲

轴在 C NC 中归于第 二通道 C H2 。

1 ) 双 通道 的参 数设 定 设置机床轴名 , 机床上所 有用到的轴均给 出轴名 。

随着 柴 油机 、压 缩 机 、轮船 、石 油勘 探等 行业

的蓬勃 发展 ,市 场对 曲轴 的需求 不 断增加 , 曲轴连

砂轮 修整 进给轴 ( ) ,0 . 0 0 1 m m/ 1 ; 砂轮 修整 横 向移 动轴 ( W) , 0 . 0 0 1 mm/ 1脉冲 ; 轴在 C N C( 数控 机床 ) 中归于第 一通 道 C H1 ;

图1 所 示 为三个 伺服轴 。

2 ) 通 道 l的设 置

定义 几何 轴 ,此处 填写 的是通 道轴 序 号 。

MD2 0 0 5 0 A XC O NF . GE O AX . AS S I G N. T A B[ 0 ] = 1 MD2 0 0 5 0 A XC O NF . GE O AX . AS S I G N. T AB[ 1 ] = 0 MD2 0 0 5 0 A XC O NF . GE O A X. AS S I G N. T B [ A 2 3 = 0

西门子840D在丰田曲轴连杆磨床改造上的应用

将 C6’ 平衡仪的转速报警信号 @ C6’ ;+& GHGIJ@ 送到 输入接口 -47? " 中, C6’ 实时监控主轴转速, 当主轴转 速小于 C6’ 所设定的转速时, “ C6’ ;+& GHGIJ ” 输出 低电平, 此时通过 DK!%? DK: !’4? % 接口信号, 系统 变量 / *(-$ [? ] 检测到转速的当前状态, $) 程序作出 条件判断后, 显示信息 “ 主 砂 轮 速 度 低, 不能进行加

西门子 !"#$ 在丰田曲轴连杆磨床改造上的应用

陈平信

( 北京凯普精益机电技术有限公司, 北京 !$$$%& )

!""#$%&’$() (* +$,-,). &’$ / () 0,*$’’$)1 (* 2(3(4& 56&)7.8&*’ 0(4 96$)4,6

()*+ ,-./0-. ( 12-3-./ (452 ,627-8-9. :27;4.-74< = *<27>6-74< ?27;.9<9/@ (9A ,B>CA ,12-3-./ !$$$%& ,()+) 本文介绍西门子 &’$D 控制系统在日本丰田曲轴 连杆磨床中的应用及设备构成, 重点介绍控制要点及 解决方法。

Sinumerik840D在苏制AT_600B_2车床数控改造中的应用[1]

![Sinumerik840D在苏制AT_600B_2车床数控改造中的应用[1]](https://img.taocdn.com/s3/m/549a71ee0975f46527d3e117.png)

在此 次 改 造 中 使 用 的 是 西 门 子 公 司 的 -. / 0,,%12 模块。 %12 程序是数控车床外围动作的软件 核心, 是连接 32 和车床的桥梁, 也是机床电气设计人 员调试机床的关键。在 %12 程序设计中, 自动换刀动 作设计是典型动作设计之一。 机床刀具交换装置中的刀库为只能正向旋转的链 式刀库, 装在刀具交换装置上的十字架式机械手用 !, 个步骤将刀库的刀具夹到刀台座上 (注: 由于该机床由 前苏联设计, 所用刀具在换刀时和刀台一并更换, 故机 械手更换的是刀台) 。具体过程为: ! 刀库正转, "刀 具采样, #刀台到位, $机械手夹紧, %刀台松开, &机 械手上升, ’机械手旋转, (机械手下降, )刀台夹紧, *机械手松开。 换刀过程分为三个阶段: 第一阶段选刀抓刀。 # 代码控制刀库按正方向旋 转到编程刀具所在位置, 到位且有刀库定位信号输入, 启动机械手同时抓紧溜板上刀台和刀库中刀台。然 后, 通过液压油缸使溜板和刀库同时松开。在第一阶 段应注意的两个问题, ! 由于刀号采样元件是由 * 个

)

控制系统的配置

根据实际情况, 我公司选择了西门子 JKEH 控制系

统, 这是因为它能够运用用户变量、 系统变量、 间接编 程、 算术三角函数、 比较或逻辑运算、 程序跳转、 程序调 用、 宏程序调用等 $2 编程, 给机床的使用带来了极大 的自由度。使用配置工具或利用 <,(;8N4 技术改变人 机界面, 使操作界面适合于不同的控制任务。窗口式 的设计使操作者可以对过程进行全面监控。 另外, @O*GHPO=C QRR 驱动可以实现进给轴驱动、 闭环控制以及主轴控制等, 适用于恶劣的工作环境, 对 灰尘、 腐蚀性液体、 冲击、 振动及热冲击的抵抗力很强。 )9) 系统的硬件配置 (R) 机床系统配置 "C: Q@$RRKQ S R#TEE S ET#R, UV<

基于SINUMERIK840D系统数控曲线磨床的高效加工与编程方法

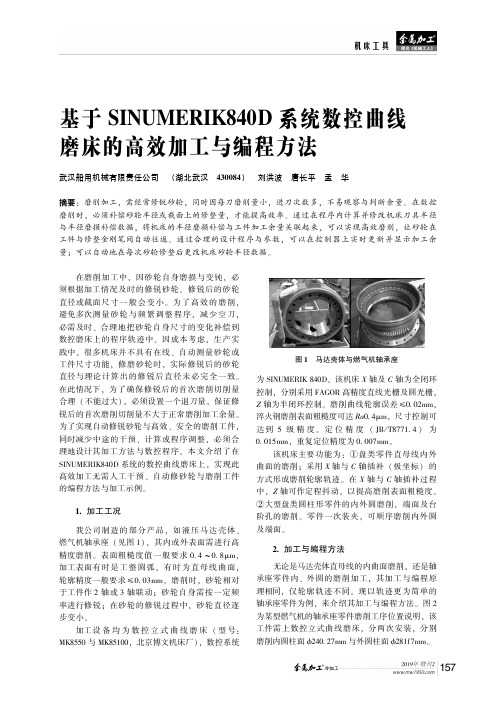

基于SINUMERIK840D系统数控曲线磨床的高效加工与编程方法武汉船用机械有限责任公司 (湖北武汉 430084) 刘洪波 唐长平 孟 华摘要:磨削加工ꎬ需经常修锐砂轮ꎬ同时因每刀磨削量小ꎬ进刀次数多ꎬ不易观察与判断余量ꎮ在数控磨削时ꎬ必须补偿砂轮半径或截面上的修整量ꎬ才能提高效率ꎮ通过在程序内计算并修改机床刀具半径与半径磨损补偿数据ꎬ将机床的半径磨损补偿与工件加工余量关联起来ꎬ可以实现高效磨削ꎬ让砂轮在工件与修整金刚笔间自动往返ꎮ通过合理的设计程序与参数ꎬ可以在控制器上实时更新并显示加工余量ꎻ可以自动地在每次砂轮修整后更改机床砂轮半径数据ꎮ㊀㊀在磨削加工中ꎬ因砂轮自身磨损与变钝ꎬ必须根据加工情况及时的修锐砂轮ꎮ修锐后的砂轮直径或截面尺寸一般会变小ꎮ为了高效的磨削ꎬ避免多次测量砂轮与频繁调整程序ꎬ减少空刀ꎬ必需及时㊁合理地把砂轮自身尺寸的变化补偿到数控磨床上的程序轨迹中ꎮ因成本考虑ꎬ生产实践中ꎬ很多机床并不具有在线㊁自动测量砂轮或工件尺寸功能ꎬ修磨砂轮时ꎬ实际修锐后的砂轮直径与理论计算出的修锐后直径未必完全一致ꎮ在此情况下ꎬ为了确保修锐后的首次磨削切削量合理(不能过大)ꎬ必须设置一个退刀量ꎬ保证修锐后的首次磨削切削量不大于正常磨削加工余量ꎮ为了实现自动修锐砂轮与高效㊁安全的磨削工件ꎬ同时减少中途的干预㊁计算或程序调整ꎬ必须合理地设计其加工方法与数控程序ꎮ本文介绍了在SINUMERIK840D系统的数控曲线磨床上ꎬ实现此高效加工无需人工干预㊁自动修砂轮与磨削工件的编程方法与加工示例ꎮ1 加工工况我公司制造的部分产品ꎬ如液压马达壳体㊁燃气机轴承座(见图1)ꎬ其内或外表面需进行高精度磨削ꎮ表面粗糙度值一般要求0 4~0 8μmꎬ加工表面有时是工整圆弧ꎬ有时为直母线曲面ꎬ轮廓精度一般要求ɤ0 03mmꎮ磨削时ꎬ砂轮相对于工件作2轴或3轴联动ꎻ砂轮自身需按一定频率进行修锐ꎻ在砂轮的修锐过程中ꎬ砂轮直径逐步变小ꎮ加工设备均为数控立式曲线磨床(型号:MK8550与MK85100ꎬ北京博文机床厂)ꎬ数控系统图1㊀马达壳体与燃气机轴承座为SINUMERIK840Dꎮ该机床X轴及C轴为全闭环控制ꎬ分别采用FAGOR高精度直线光栅及圆光栅ꎬZ轴为半闭环控制ꎮ磨削曲线轮廓误差ɤ0 02mmꎬ淬火钢磨削表面粗糙度可达Ra0 4μmꎬ尺寸控制可达到5级精度ꎮ定位精度(JB/T8771 4)为0 015mmꎬ重复定位精度为0 007mmꎮ该机床主要功能为:①盘类零件直母线内外曲面的磨削ꎻ采用X轴与C轴插补(极坐标)的方式形成磨削轮廓轨迹ꎮ在X轴与C轴插补过程中ꎬZ轴可作定程抖动ꎬ以提高磨削表面粗糙度ꎮ②大型盘类圆柱形零件的内外圆磨削ꎬ端面及台阶孔的磨削ꎮ零件一次装夹ꎬ可顺序磨削内外圆及端面ꎮ2 加工与编程方法无论是马达壳体直母线的内曲面磨削ꎬ还是轴承座零件内㊁外圆的磨削加工ꎬ其加工与编程原理相同ꎬ仅轮廓轨迹不同ꎮ现以轨迹更为简单的轴承座零件为例ꎬ来介绍其加工与编程方法ꎮ图2为某型燃气机的轴承座零件磨削工序位置说明ꎬ该工件需上数控立式曲线磨床ꎬ分两次安装ꎬ分别磨削内圆柱面ϕ240 27mm与外圆柱面ϕ281f7mmꎮ图2㊀轴承座磨削位置说明(1)工艺难点分析ꎮ磨内外㊁圆轮廓(或直母线曲面)的工艺难点为:轮廓尺寸的保证ꎮ轮廓尺寸精度较高ꎬ砂轮磨削过程中ꎬ其自身磨损较快(变钝)ꎬ需多次修锐ꎮ每次修锐后ꎬ砂轮自身直径都会变化ꎻ需及时把砂轮自身尺寸的变化反映到加工轨迹里面去ꎬ必须合理的调用刀具半径补偿参数ꎮ同时ꎬ应保证砂轮沿曲线的法向方向靠近工件ꎬ使轮廓曲线均匀扩大或缩小ꎮ磨削余量的计算与显示ꎮ磨削时ꎬ砂轮为高速旋转ꎬ一般要求线速度约ȡ30m/sꎬ需使用冷却液ꎬ关安全门ꎬ观察受限ꎮ同时ꎬ磨削时每行程的加工去除量(砂轮半径方向)极小ꎬ通常为0 002~0 005mmꎬ小批量生产过程中ꎬ磨削进刀次数通常达几十上百次ꎬ加工时间较长ꎮ为了安全放心加工ꎬ必需实时计算并反馈㊁显示磨削余量ꎮ如何提高加工效率ꎬ降低出错风险ꎬ减少中途人为干涉或程序调整ꎮ程序中途ꎬ需调整的或人工干预的越多ꎬ则越容易出错ꎬ风险越大ꎮ如通过程序设计ꎬ控制砂轮自动按频率修锐砂轮㊁自动返回磨削工件ꎬ中途不需工人人为修改或调整程序ꎬ不需多次测量砂轮或工件尺寸ꎬ只调整砂轮的修锐频率或控制修砂轮的时机ꎬ就可以极大地提高加工效率ꎮ这需要合理的设计程序ꎮ如何在保证效率的同时ꎬ降低安全风险ꎮ砂轮磨削工件一定的次数后ꎬ就必须修锐ꎮ因机床主轴跳动㊁定位精度㊁对刀误差等原因ꎬ修锐后砂轮的实际直径ꎬ与理论计算直径一般存有误差ꎮ为了安全ꎬ修锐后的首次切削ꎬ吃刀不易过大(一般允许走两三个行程的空刀)ꎮ这需要合理的设置㊁使用机床参数与变量ꎮ(2)解决方案ꎮ为解决以上难点ꎬ加工㊁编程方案为:合理㊁巧妙地利用刀具半径补偿与半径磨损补偿这两个机床参数ꎮ数控机床的刀具半径与半径磨损补偿ꎬ可以控制刀具/砂轮沿工件轮廓偏离一个 刀具半径+半径磨损 值ꎮ利用这两个参数ꎬ可以控制砂轮分多道磨削工件ꎬ具体方法为:将砂轮的刀具类型设置为120(立铣刀)ꎬ刀号与刀补号设置为T1D1ꎬ在半径补偿(变量代号:$TC_DP6[1ꎬ1])处ꎬ输入砂轮修锐后的实际半径ꎻ在半径磨损量(变量代号:$TC_DP15[1ꎬ1])处ꎬ填入工件的磨削加工余量ꎮ可在加工余量的实际测量计算结果基础上ꎬ加大0 02mm左右ꎬ如图3所示ꎮ图3㊀调用的机床参数说明两机床刀具参数的使用ꎬ对于理解加工方案与程序非常重要ꎬ进一步说明:$TC_DP6[1ꎬ1]:T1D1刀具的半径补偿设置值ꎻ即砂轮半径ꎮ图3为44 5mmꎮ磨削前必须确保砂轮外圆已修整完成ꎬ用千分尺测量砂轮实际直径值ꎬ然后计算出半径ꎬ输入机床ꎮ修砂轮与磨削工件的程序会自动调用该机床数据ꎮ$TC_DP15[1ꎬ1]:T1D1刀具的半径磨损量ꎬmax=0 99mmꎬ该值为半径方向偏移量ꎬ可正可负ꎮ图3为0 096mmꎮ磨削工件的加工程序ꎬ均将其作为内圆或外圆磨削时的加工余量使用ꎮ首次运行程序前ꎬ需测量并计算ꎬ其计算方法如图4所示ꎮ加工过程中ꎬ程序内自动调用并修改该值ꎮ实时计算㊁修改㊁更新工件的磨削余量值(刀具半径磨损量)ꎬ并利用 MSG() 指令读取出来ꎬ将其显示在控制器屏幕上ꎮ将修砂轮程序当作磨削工件加工程序的子程序来调用ꎬ如此ꎬ便可让砂轮在修锐与磨削工件间自动往返ꎮ修锐砂轮后ꎬ在修砂轮程序里修改机床数据ꎬ图4㊀内㊁外圆磨削加工余量的测量计算方法将余量适度加大ꎬ保证在没有准确测量砂轮修锐后实际直径的情况下ꎬ磨削工件的第一刀也是安全的(即吃刀量不会过大)ꎮ(3)修砂轮程序ꎮ因修砂轮的相关坐标点ꎬ如金刚笔的安装位置ꎬ砂轮安装后下端面的Z轴位置等等ꎬ都跟工件的安装位置无关ꎬ故修砂轮的程序可使用机床坐标系ꎮ同时ꎬ使用机床坐标系时ꎬ不需换算ꎬ更直接ꎮ更为重要的是ꎬ当工件更换后ꎬ只要砂轮及砂轮安装柄㊁金刚笔位置没有变化(一般也不轻易变化)ꎬ修砂轮的程序就不需修改ꎮ我们首先配置㊁调整好修锐砂轮的程序ꎮ为便于调整ꎬ保证其通用性ꎬ修锐砂轮程序内ꎬ设置如下6个重要R参数ꎬ如图5所示ꎮ图5㊀砂轮修锐程序参数说明㊀㊀R30:砂轮回转中心与金刚笔笔尖重合时的X轴机床坐标值ꎬ程序内利用R35mm与R36mm自动计算ꎮR31:砂轮下端面与金刚笔笔尖平齐时的Z轴机床坐标值(精确到ʃ2mm即可)ꎮR32:砂轮的厚度(即Z向长度)ꎮR33:砂轮半径方向的每单次行程修锐进刀量ꎬ常取0 02~0 05mmꎮR34:用于设置砂轮每次修锐时的往复行程次数ꎮ初次修整时ꎬ可修多次ꎬ后续修锐ꎬ建议只修一次ꎮR35:砂轮外圆与金刚笔笔尖重合时的X轴机床坐标值ꎮR36:砂轮直径初始值(使用千分尺测量ꎬ精确到ʃ0 005mm)ꎮ程序使用前ꎬ对刀测量出各R参数ꎬ在修砂轮程序头部给各R参数赋值ꎮ砂轮修锐程序为:%_N_XSL_LHB_MPF;$PATH =/_N_MPF_DIRN01IF($TC_DP6[1,1]>=20)AND ($TC_DP6[1,1]<=100)N02R30=R35-R36㊀R31=R32=㊀R33=0 03R34=㊀R35=㊀R36=;给各R 参数赋值N03S1500M03M13M08N4G90G1G500Z100F3000ꎻ返回平面N5G1X =R30+R36+10ꎻ安全距离N6MSG("SHA LUN R ="<<$TC_DP6[1,1])ꎻ面板实时显示砂轮修锐前半径N7G01Z =R31+20F3000;安全高度N8G01X =R30+$TC_DP6[1,1];此时ꎬ砂轮外圆与金刚笔笔尖重合N9MARK:N10G01G91X =-R33FB =20ꎻ步进R 33N11G1G90Z =R31+6F2000N12Z =R31-R32-20F600ꎻ向下修砂轮N13G91X =-R33FB =20ꎻ步进R 33N14G90Z =R31+6ꎻ向上移动修锐砂轮N15Z =R31+20F2000N16STOPREN17$TC_DP6[1,1]=$TC_DP6[1,1]-2∗R33;往复修锐一次后ꎬ给砂轮半径重新赋值N18MSG("SHA LUN MO WAN,R ="<<$TC_DP6[1,1])ꎻ面板实时显示砂轮修锐后半径N19M01N20R34=R34+1ꎻN21IF R34<1GOTOB MARK ꎻ设置砂轮修锐行程次数ꎬ本例取1N22G90G1Z100 F3000ꎻ返回平面N23$TC_DP15[1,1]=$TC_DP15[1,1]+0 01ꎻ修锐后ꎬ将半径磨损补偿加大0 01mm N24R5=0;重新计算磨削工件次数N25ELSEN26MSG ("GRINDING WHEEL IS TOO SAMLL OR BIG,R ="<<$TC_DP6[1,1])N27SETAL(65000);发出报警信息N28M09N29ENDIF ꎻN30M17注:该曲线磨机床ꎬ金刚笔在X-方向ꎬ一般磨削工件时ꎬ也将砂轮置入X轴负值区域ꎮ因此ꎬR30=R35+(-R36)(注:R30为负值)ꎮR30数值非常重要ꎬR30数值越精确ꎬ则计算出来的砂轮修锐后直径与砂轮修锐后的实际直径间误差越小ꎮ其精确测量如下:将砂轮修锐后ꎬX坐标勿动ꎬ记下此时的X轴机床坐标值(即R35ꎬ为负值)ꎬ实测此时的砂轮半径值R36ꎬ填入程序内R35㊁R36ꎮ(4)磨工件内圆加工方案与程序ꎮ因工件刚性差ꎬ砂轮采用螺旋切入(刀具绕工件旋转一圈的同时ꎬ高度下降一个小于砂轮厚度的值)ꎬ然后高度不变ꎬ磨削一圈 每个行程(或称循环)把工件轮廓全高度磨削一遍ꎮ一个行程去掉加工余量约0 0025~0 005mmꎮ磨工件内圆程序ꎬ为手工编制的宏编程ꎮ为提高程序的适用性(类似工件或工况加工时ꎬ直接更改一下对应尺寸即可)ꎬ使用参数化编程ꎮ程序内的几个R参数与变量说明如下:R0ꎬ为每次磨削的吃刀量ꎬ在机床参数内设置ꎬ一般取0 0025~0 005mmꎮR5ꎬ为砂轮磨削次数ꎬ在机床参数内设置或更改ꎮSLZXꎬ砂轮中心点的X轴坐标ꎮLJBJꎬ零件圆柱磨削到位后的半径ꎮ将工件安装㊁找正至与工作台中心同轴ꎬ以工件上端面圆心为程序零点ꎬ以砂轮下端面中心点为刀位点ꎬ磨工件内圆的加工程序为:%_N_MO_NY_LHB_MPF ;$PATH =/_N_MPF_DIR N01DEF REAL SLZX,LJBJ N02AA:N03LJBJ =240 27/2;零件半径N05T1D1;便于后续调用刀具补偿数据N06G90G54N07G01Z =100F3000ꎻ返回平面N08S3000M3M13;N09G642ꎻ带轴向精度的平滑N10G01X0F2000ꎻN11G1C =DC(0)X0;N12TRAFOOF ꎻ取消㊁解除坐标转换N13OS [Z ]=0ꎻ关掉主轴抖动N14FGROUP(X,C)ꎻN15M08N16SOFT ꎻN17CFIN ꎻN18BB:N19COMPCAD ꎻ优化表面质量和速度N20STOPRE ꎻ预处理停止N21R5=R5+1ꎻ砂轮磨削次数N22G1Z =-65N23G1C =DC(0)F1000N24MSG("YL ="<<$TC_DP15[1,1])ꎻ在面板上显示当前余量N25SLZX =LJBJ -$TC_DP6[1,1]-$TC_DP15[1,1]N26G1G90X =-(SLZX -40);进刀点N27G1G90X =-SLZX C =ACN(340)F300ꎻN28G1C =ACN(340 001)Z =-106ꎻ磨第1圈N29G1C =ACN(340 002);磨第2圈N30G1C =ACN(339)N31G1C =ACN(319)X =-(SLZX -40)F1000ꎻN32STOPREN33$TC_DP15[1,1]=$TC_DP15[1,1]-R0ꎻ每次磨削后ꎬ加工余量减R0N34M01;选择性停止N35STOPREN36IF $TC_DP15[1,1]<=0GOTOF TIAOZH ꎻ当磨削余量为0时ꎬ跳转N37IF R5<10GOTOB BB;砂轮修锐后可磨削工件次数ꎬ次数10可调整N38M09N39OS [Z ]=0ꎻ关掉主轴抖动N40G1G500Z =100F3000;返回高度N41TRAFOOF ꎻ取消㊁解除坐标转换N42M05N43XSL_LHB ꎻ调用修砂轮程序ꎬ修砂轮N44GOTOB AA ꎻ修锐砂轮后继续磨削工件N45TIAOZH:ꎻ跳转标记点N46OS [Z ]=0N47G01G500Z =100N48M30按以上磨内圆程序加工ꎬ当未激活机床 选择停 按钮时ꎬ执行的加工过程为:砂轮磨削工件ꎬ从以第1个行程开始ꎻ当磨削完10个行程时(根据砂轮实际磨钝快慢ꎬ可更改此值)ꎬ跳转到修砂轮程序ꎮ运行修砂轮程序ꎬ砂轮移动到金刚笔笔尖处ꎬ自动对砂轮执行一次修锐ꎻ砂轮修锐后ꎬ重新给砂轮半径赋值(修锐前半径减掉修锐量)ꎬ并同时将半径磨损补偿(当磨削余量使用)赋值加大0 01mm(为了安全)ꎮ见修砂轮程序N23段ꎮ返回主程序ꎬ继续磨削工件ꎮ程序往复执行A-B-C循环ꎬ直至磨削余量为0时停止ꎮ为了安全ꎬ通过听声音或观察控制器屏幕ꎬ当砂轮接触到工件或面板上显示余量接近为0ꎬ或者到下班时间需关机时ꎬ任何时候ꎬ激活 选择停 功能ꎬ程序会执行完当前行程后暂停ꎮ复位机床ꎬ可实际观察磨削情况或测量工件直径ꎬ或者直接停机下班ꎮ此时ꎬ机床内的刀具半径补偿与半径补偿磨损数据ꎬ已在程序运行过程中自动更新为最新状态值ꎻ砂轮已磨削工件的行程次数R5ꎬ也已自动存入机床参数内ꎮ不需人为的另备介质进行记录或修改ꎮ如未达到尺寸ꎬ直接按循环启动即可ꎬ可继续执行磨工件主程序ꎮ整个过程不需人工干预ꎮ(5)磨工件外圆方案与程序ꎮ磨外圆的加工方案与磨内圆类似ꎬ采用螺旋切入ꎬ然后平磨一圈(Z轴高度不变)ꎬ然后再次执行此循环ꎮ磨工件外圆的加工程序ꎬ也同磨削内圆的程序类似ꎬ同样为手工编制的宏编程ꎮ其参数R0㊁R5㊁SLZX㊁LJBJ的意义与磨内圆的加工程序完全相同ꎮ需要注意的是ꎬLJBJ在磨外圆程序中ꎬ为到位的理论外圆半径ꎮ另外ꎬ还需注意因磨削加工ꎬ一般逆磨的加工方式磨削效果更好ꎬ为了保证逆磨ꎬ磨外圆时的C轴旋转方向与磨内圆时正好相反ꎮ将工件安装找正至与工作台中心同轴ꎬ以工件上端面圆心为程序零点ꎬ以砂轮下端面中心点为刀位点ꎬ磨工件内圆的加工程序为:%_N_MO_WY_LHB_MPF;$PATH =/_N_MPF_DIR N01DEF REAL SLZX,LJBJ N02AA:N03LJBJ =(281-0 082)/2;零件半径N05T1D1;便于后续调用刀具补偿数据N06G90G54N07G01Z =50F3000ꎻ返回平面N08S3000M3M13;N09G642ꎻ带轴向精度的平滑N10G01X -300F2000ꎻN11G01C =DC(0)X -300;N12TRAFOOF ꎻ取消㊁解除坐标转换N13OS [Z ]=0ꎻ关掉主轴抖动N14FGROUP(X,C)ꎻN15M08N16SOFT ꎻN17CFIN ꎻN18BB:N19COMPCAD ꎻ优化表面质量和速度N20STOPRE ꎻ预处理停止N21R5=R5+1ꎻ砂轮磨削次数N22G1Z =-6N23G1C =DC(0)F1000N24MSG("YL ="<<$TC_DP15[1,1])ꎻ在面板上显示当前余量N25SLZX =LJBJ +$TC_DP6[1,1]+$TC_DP15[1,1]N26G1G90X =-(SLZX +40);进刀点N27G1G90X =-SLZX C =ACP(20)F300ꎻN28G1C =ACP(19 999)Z =-30ꎻN30G1C =ACP(19 998);N31G1C =ACP(19 997)Z =-54;N32G1C =ACP(19 996)N33G1C =ACP(20 001)N34G1C =ACP(40)X =-(SLZX +40)F1000ꎻN35STOPREN36$TC_DP15[1,1]=$TC_DP15[1,1]-R0ꎻ每次磨削后ꎬ加工余量减R0N37M01;选择性停止N38STOPREN39IF $TC_DP15[1,1]<=0GOTOF TIAOZH ꎻ当磨削余量为0时ꎬ跳转N40IF R5<10GOTOB BB;砂轮修锐后可磨削工件次数ꎬ次数10可调整N41M09N42OS [Z ]=0ꎻ关掉主轴抖动N43G1G500Z100F3000;返回高度N44TRAFOOF ꎻ取消㊁解除坐标转换N45M05N46XSL_LHB ꎻ调用修砂轮程序ꎬ修砂轮N47GOTOB AA ꎻ修锐砂轮后继续磨削工件N48TIAOZH:ꎻ跳转标记点N49OS [Z ]=0N50G01G500Z100N51M30磨外圆的程序执行过程与磨内圆类似ꎬ在此不再详述ꎮ磨削加工现场如图6所示ꎮ图6㊀工件内㊁外圆磨削加工现场3 小结本文所述曲线磨加工㊁编程方法要点ꎬ总结为:①根据刀具半径磨损的作用原理ꎬ把刀具半径磨损当加工余量来使用ꎮ通过逐步修改减少刀具半径磨损的数值ꎬ来控制砂轮逐渐靠近工件轮廓磨削ꎬ如图7所示ꎮ②利用SINUMERIK系统可在程序内直接修改机床刀具半径与半径磨损补偿的特性ꎬ按砂轮修锐的理论去除量ꎬ在修砂轮子程序内实时修改机床上的砂轮半径数据ꎮ按砂轮每行程对工件的磨削吃刀量ꎬ在磨工件主程序内实时修改工件的加工余量(即刀具的半径磨损补偿值)ꎮ③将修锐砂轮工作的程序ꎬ当作磨削工件程序的子程序来调用ꎬ以保证砂轮在金刚笔与工件间来回自动移动ꎮ④为了克服砂轮修锐后的实际直径与理论计算直径存在误差的问题ꎬ在修锐后ꎬ将刀具半径磨损数值适当加大ꎬ保证修锐后第一刀磨削吃刀量不会过大ꎬ安全磨削ꎮ⑤修砂轮与工件磨削程序ꎬ采用两个不同的坐标系ꎬ以提高修砂轮程序的通用性ꎬ并减少换算ꎮ⑥在程序内设置多重跳转条件ꎮ砂轮磨锐后ꎬ返回主程序继续磨削工件ꎻ工件余量(即刀具半径磨损补偿)到零后ꎬ结束程序ꎻ砂轮直径超过允许值后ꎬ结束程序ꎮ图7㊀半径磨损补偿当加工余量使用说明图4 结语通过以上加工方案与编程方法ꎬ我公司已顺利完成数十件轴承座零件的数控磨削加工ꎮ该加工方案可靠㊁安全ꎬ程序执行简单ꎬ人为干涉少ꎬ工人劳动强度低ꎬ对工人的技能水平要求低ꎮ该数控磨削加工㊁编程方法ꎬ可用于类似数控曲面磨床上的各种直母线曲面或圆弧面的磨削加工ꎬ也可应用于截面简单㊁需经常修锐砂轮的成形磨加工ꎮ本文所举实例ꎬ因为形状简单ꎬ直接计算出了砂轮中心的轨迹ꎬ为刀具中心轨迹编程ꎮ对于形状复杂的马达壳体类型零件ꎬ其轮廓为直母线的曲面ꎬ为不同曲率㊁多个极点的圆弧组成ꎬ轮廓形状复杂ꎮ对此ꎬ可直接使用刀补编程ꎬ程序结构不变ꎬ注意进退刀时的安全距离及刀具补偿方向(即G41还是G42)即可ꎮ使用刀具补偿后ꎬ砂轮中心的轨迹依旧为沿工件轮廓轨迹偏移一个 刀具半径+半径磨损 的距离ꎬ算法不变ꎮ在刀具(或砂轮)半径不变的情况下ꎬ半径磨损数值逐渐减小ꎬ砂轮逐渐贴近工件轮廓ꎮ其与本文磨内外圆的区别仅为轮廓更复杂(轨迹数据更多)而已ꎬ该类型零件的加工ꎬ在我厂也采用此方法编程ꎬ也已经过验证ꎮ参考文献:[1]西门子公司 SINUMERIK840Dsl/828D编程手册/基础部分[Z].2011MW(收稿日期:20190907)。

西门子840Dsl数控系统在日本东芝KWB-1065C磨床电气改造中应用

西门子 840Dsl数控系统在日本东芝 KW B- 1065C磨床电气改造中应用摘要:文章对西门子840Dsl数控系统在东芝KWB-1065C磨床电气系统改造的应用进行了说明,总结。

关键词:数控系统、西门子840Dsl、电气改造东芝KWB-1065C磨床是我们公司最早期的一台磨床,对平整机的轧辊进行研磨,有着举足轻重的地位,是于2005年生产制造的机器,它只能够执行关于工作辊的平面研磨操作,电气系统老化,经常丢失数据,已经无法购买备件。

丢失数据后系统开不起来,严重影响正常生产,随时会造成长时间的停线,有非常大的隐患,所以公司决定对电气系统部分进行改造升级以满足日益紧张的生产。

这次改造我们保留机械、液压部分,机械方面只对机架进行清洁、修整、纠直,对所有的润滑系统进行保养更换机油及过滤器。

经过招投标的比较,我们最终选择了西门子840Dsl系统进行改造升级。

将原来的电气部分全部拆除,如:数控系统、伺服系统、伺服电机、电柜、操作盘等。

控制系统采用SIEMENS数控系统SINUMERIK 840Dsl,PLC采用内置S7-300可编程控制器,人机接口部件采用SINUMERIK IPC427E,显示器采用SIEMENS 15寸彩色液晶显示器OP015A,操作系统采用WINDOWS 10(EN),操作软件中文显示。

所有伺服电机均采用全数字控制的变频交流电机(包括:砂轮电机、头架电机及各个位置进给电机),砂轮电机和头架电机采用SIEMENS交流伺服主轴电机1PH8,进给电机采用SIEMENS同步交流伺服电机1FT7,调速器采用西门子S120系列,DC24V供电采用PHOENIX UPS电源。

1.数控系统介绍SINUMERIK 840Dsl是2005年推出的高性能全数字式数控系统。

SINUMERIK 840Dsl 为操作、编程和可视化提供了模块化的开放、灵活并且统一的结构。

它提供了具有先进功能的系统平台,几乎可用于所有的工艺。

SINUMERIK840D数控系_省略_线MK84125轧辊磨床中的应用

山西电子技术2009年第5期应用实践 收稿日期:2009-04-25 修回日期:2009-05-06作者简介:张 方(1978-),男,电气工程师,从事多年磨床电气工作。

文章编号:1674-4578(2009)05-0017-02SIN UM ERIK 840D 数控系统在安钢热连轧生产线M K84125轧辊磨床中的应用张 方,李 科(安阳钢铁集团有限公司,河南安阳455004)摘 要:通过M K84125轧辊磨床在安钢1780mm 热连轧生产线的成功投用,介绍了SI N UM ERIK 840D 数控系统在此磨床中的应用。

分别从硬件的配置、软件的设计和NC 的配置等几方面作了详细地阐述。

经过近一年的使用,此磨床的控制精度和使用效率均达到了预期效果,完全满足生产需要。

关键词:SIN U M ERIK 840D ;P LC ;数控单元;人机通讯中图分类号:T P273 文献标识码:A0 引言M K84125轧辊磨床是一台高效率、高精度、使用安全可靠的全自动数控轧辊磨床,它采用当前世界最先进的SIN U -M ERI K840D 分布式计算机数控系统,配备卖方专业化的轧辊磨床自动化控制软件,世界领先和符合人性习惯的轧辊磨床图形化操作界面,具有独创的轧辊磨床磨削及测量过程的动态仿真功能。

磨床除配备SIEM EN S 全数字化控制的交流伺服电机外,砂轮和头架都采用原装进口的SIEM EN S 高性能交流主轴电机,使整台磨床没有一台直流电机。

由于交流伺服电机和交流主轴电机具有精度高、免维护和环境适应能力强等优点,因此磨床能在较恶劣的现场环境条件下长期可靠地工作。

1 设备机械结构组成M K84125是一台具有全功能的重型全自动数控轧辊磨床。

如图1所示,整个磨床由床身、头架、尾架、中心架、曲线磨削装置(U 轴)、磨架及其进给机构(X 轴)、托板(Z 轴)、轧辊测量系统(X1轴)、中心架自动调整装置(U 1轴)构成机床的主体。

840D系统在内铣机床改造中的应用

SIEMENS 840D系统在内铣机床改造中的应用天润曲轴有限公司石青辉王洋原泉西门子工厂自动化工程有限公司朱永刚【摘要】介绍SIEMENS 840D系统改造机床的硬件配置、软件编程思路及改造曲轴内铣机床的主要特点和难点。

【关键词】840D系统、曲轴内铣机床、FMNC、PLC1、引言内铣机床是曲轴半精加工的主要设备。

我公司的一台曲轴内铣机床制于1984年,数控系统严重老化,故障率高,维修困难,系统备件价格昂贵并且不易购买。

为保证生产,我们采用SIEMENS 840D数控系统对其进行了改造,它的实施使这台已使用了将近20年的老设备重新焕发了青春。

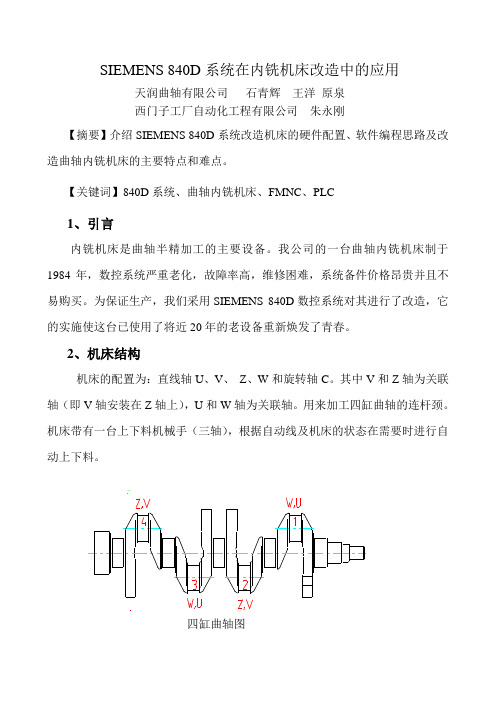

2、机床结构机床的配置为:直线轴U、V、Z、W和旋转轴C。

其中V和Z轴为关联轴(即V轴安装在Z轴上),U和W轴为关联轴。

用来加工四缸曲轴的连杆颈。

机床带有一台上下料机械手(三轴),根据自动线及机床的状态在需要时进行自动上下料。

四缸曲轴图3、系统硬件构成系统的硬件配置如图所示。

机床840D系统采用NCU572.2,配MMC100.2。

驱动采用SIEMENS 611D驱动,电机采用SIEMENS 1FT6型电机,保留原有系统硬件配置图的HEIDENHAN LS704测量系统。

机械手保留原有的Itramat驱动器、电机及测量系统,以FM-NC控制。

FM-NC通过PROFIBUS总线与840D系统连接,并进行通讯。

通过PLC程序处理,机械手的操作与机床同步,轴的控制在机床操作面板进行。

4、系统软设计系统软件设计包括PLC程序设计和NC程序设计两部分。

4.1 PLC程序设计PLC程序设计采用模块化编程,将机床启动条件、PLC使能信号处理、轴控制、辅助功能、FMNC与840D的通讯处理、报警信息等系统及机床功能编制成不同的模块。

程序结构合理、层次清晰,方便阅读查找。

在编程中主要解决了下面几个难点问题。

4.1.1机床的Z轴和W轴之间没有限位开关,两轴之间防撞只能通过软件实现。

SINUMERIK 840D数控系统在改造数控仿形铣中自动换刀程序的设计

SINUMERIK 840D数控系统在改造数控仿形铣中自动换刀程序的设计项目简介神龙汽车有限公司为国内三大轿车生产基地之一,其生产线及检测线设备主要从欧洲进口,自动化程度非常高,各类SIMATIC自动化产品和软件得到大量使用。

公司95年从法国FO REST-LINE公司引进的一台龙门式3+2轴数控仿形铣加工中心,用作汽车模具型面的加工及修改工作。

因机床的NUM760F数控系统严重老化,导致机床故障率高,模具加工精度差;同时由于数控系统内部功能的缺乏,导致某些特殊型面的模具加工无法完成,满足不了新车型模具加工的需求。

为此在2005年冲压工厂对该机床的数控系统进行了改型,经过系统选型和方案比较,笔者选用了SINUMERIK系列产品:840D数控系统和611D伺服驱动,并配以1PH7/1FT6/1FK6系列电机。

本文将对SINUMERIK 840数控系统在数控仿形铣床系统改造方面的应用作一些阐述和介绍。

数控仿形铣原数控系统介绍机床整体描述FOREST-LINE 3+2轴数控仿形铣床为龙门式加工中心(见图1),工作台台面2m×4m,载重30t,X轴行程4500mm,Y轴行程3000mm,Z轴行程1200mm,W横梁轴行程64 0mm。

数控仿形铣加工中心配有刀具库和附件库,刀具库为旋转盘式,可容纳30把刀具;附件库有3个附件头,它们分别为:RM40多功能铣头、AL40加长铣头、护板铣头。

图1 数控铣加工中心工艺布置图数控仿形铣加工中心有1个主轴;7个数控轴:X轴、Y轴、Z轴、A轴、C轴、刀库轴、附件轴;一个PLC轴:W横梁轴。

其中X/Y/Z三轴可插补联动,若使用RM40多功能铣头则增加A轴和C轴,C轴由主轴电机驱动,且A轴和C轴均由鼠牙盘定位;W轴为横梁轴,不属于数控轴,由受控于数控系统PLC的一台LS变频器驱动,只有上下两个极限位置,属PLC轴。

由以上描述知3+2轴数控仿形铣加工中心实际上指插补联动的X/Y/Z三轴加上能实现斜面加工的A/C两轴。

西门子840Dsl系统双通道功能在数控蜗杆砂轮磨齿机上的应用

西门子840Dsl系统双通道功能在数控蜗杆砂轮磨齿机上的应用于瑞荣【摘要】CNC worm wheel gear grinding machine is a gear grinding machine with high precision and high efficiency.the actual time taken by the grinding is very short,except the auxiliary manufacturing time.In order to take advantage of its high efficiency,the auxiliary manufacturing time is reduced as for as possible.The function of the double channels of Siemens 840Dsl just meets the customers' demand.Since the grinding operation and auxiliary operation are allowed to operate in two channels simultaneously,its efficiency is improved greatly.%数控蜗杆砂轮磨齿机是一种高精度高效率的齿轮精加工机床,若去掉其辅助加工时间,真正用于磨削加工的时间很短.为了充分发挥其高效的优势,需要尽量减少其辅助加工时间.西门子840Dsl系统的双通道功能正是适应了用户的这一需要,在该机床上运用这一功能将齿轮的磨削加工与上下料辅助动作放在两个通道中同时进行,而且互不干涉,大大提高了生产效率.【期刊名称】《机械制造与自动化》【年(卷),期】2017(046)001【总页数】3页(P46-48)【关键词】双通道;齿轮精加工;高效率【作者】于瑞荣【作者单位】南京二机齿轮机床有限公司江苏南京211103【正文语种】中文【中图分类】TG58随着工业装备制造业的不断发展,市场对齿轮加工的精度和效率的要求也越来越高。

【doc】840D系统在数控双面卧式铣镗床上的应用

840D系统在数控双面卧式铣镗床上的应用840D系统在数控双面卧式铣镗床上的应用林颖嫔(芜湖日升重型机床有限公司,安徽芜湖241000)摘要:介绍了西门子840D系统在数控双面卧式铣镗床上的应用,并具体说明了840D数控系统的双通道,双工作组的控制功能和补偿功能的实现.关键词:840D数控系统双通道双工作组补偿中图分类号:TG659文献标识码:BApplicationofSINUMERIK840DontheCNCopposite-facehorizontalmilling-boringmachineLINYingpin(WuhuRishengHeavyDutyMachineToolsCo.,Ltd.,Wuhu241000,CHN)Abstract:ThispaperintroducestheapplicationofSINUMERIK840DontheCNCopposite-f acehorizontalmilling-bonngmachine,andexplainsthecontrolfunctionofdoublechannels-doublemodegroupstha tisusedandtherealizationofthecompensationfunctions.Keywords:SINUMERIK840D;DoubleChannels;DoubleModeGroups;Compensation 1项目简介1.1项目背景2008年我公司承接了沈阳北方重工的两台数控双面卧式铣镗床.此机床为对称结构:左右各一台数控铣镗床,中间为数控工作台,两边可分别编程加工.该机床广泛应用于能源,交通,矿山和石化等行业,配置要求较高,设计部门相当重视此项目.因此,我们在数控系统的选择上较为慎重.为满足本机床的双通道,双工作组的控制方式,比较了多家品牌后,最终选择了西门子的高端数控方案:由SINUMERIK840D, SIMODRIVE611D数字驱动系统和SIMATICS7可编程控制器构成全数字控制系统.1.2项目工艺介绍本机床根据技术协议要求,被命名为TK6813x2.相当于左右各一台TK6813,即镗杆直径为130mm的数控卧式铣镗床,中间有一台数控回转工作台.右边的部分定义为主机部分,设为第一通道第一工作组;左边的部分为辅机部分,设为第二通道第二工作组:各有3个进给轴(,Y1,Z1/W2,Y2,Z2)和一个主轴(SP1/SP2),主轴选用ANA模块连接变频器控制的模拟主轴.数控系统安装在主机的操作台上,可控制机床所有的动作.在辅机的操作台上安装有辅机的手动操作站,方便操作人员对刀使用.中间的回转工作台有直线和旋转2个轴,默认为第一通道使用,第二通道可由程序指令调用.主机和辅机可相对独立编程也可互相配合加工,这样的结构满足宽度或孔距>2000mm的大型工件的加工要求,既节省了加工时间,也节省了人力;再与立铣头或平旋盘等附件配合使用,更能扩大加表1左,右主轴直径/mm130左,右主轴锥孔锥度公制80#左,右主轴最大轴向行程/inm10o0左,右主轴转速度范围/(r/min)3~700平旋盘转速范围/(r/min)3~122左,右主轴箱垂直行程/mm2O0o左,右滑座纵向行程/mm6oo左,右主轴箱垂直进给速度/(mm/min)2—30o0左,右主轴轴向进给速度/(mnvZmin)1~20o0工作台面尺寸(长X宽)/mm2Oo0x2500工作台横向移动行程/lllm4Oo0工作台横向移动进给速度范围/(ram/rain)2.5一lO5 工作台最大承重/t30机床外形尺寸(长×宽X高)/ram9400x8540x5o02 机床主机重量/t80豢等1…牛幂朋工工艺范围.1.3机床参数和系统配置机床主要技术参数见表1,数控系统配置见表2.表2OP0106FC5203—0AF01—0AAONCU572.56FC5357-0BB25一OAAO840DEsystemSW.12axis6FC5250-0BY30-0AH0系统主要PCU5O.36FC5210—0DF31—2AAO配置MCP483C6FC5203—0AF22一OAA2 HandWheelinterfaee6n(20o6一lBAO2840DENCU6FC5247—0AAo0一OAA3IM361模块6Es7361—3CA0l一0AAOPLC主要32点输入模块6Es7321—1BI.oo—OAAo配置32点输出模块6ES7322-1B|J00—0AAO电源模块55kW6SN1145—1BAO1一ODA1W1,轴功率模块6SN1123—1AAoo—OEA2y1,,2轴功率模块6SN1123—1AA00—0DA2驱动主要z1,Z2轴功率模块6SN1123—1AAo0一ODA2 配置,B轴功率模块6SN1123—1AAoo一0DA2611D控制单元6SN1118—0DM33—0AA2主轴变频器三菱FR—A70022KW主轴模拟轴模块6SN1115—0BA11一OAA1W1,W2轴伺服电动机1I'6105—8SF71—1AG0n,轴伺服电动机1FK7105—5AC7l一1AHO主要电动机配置z1,z2轴伺服电动机1FK7103—5AF71一lAGO X,B轴伺服电动机1108—8AC71—1AGo主轴变频电动机YBIyI'18OL一5O一22—4,轴光栅尺HEIDENHAINLF183C第二测量y1,,2轴光栅尺HEIDENHAINLFI83C系统轴光栅尺HEIDENHAINLF183CB轴圆光栅HEIDENHAINR0N285塾兰2012年第1期第一通道第二通道CNCSar数控专栏2TK6813x2的系统构成和软件实现的功能2.1TK6813x2的系统构成网络(图1)2.2参数设定针对本机床双通道双工作组的结构调试,对系统的参数做了如下设置:(1)通用参数设定MD10000:W1,Y1,Z1,W2,Y2,Z2,X,B,SP1,SP2(定义轴名称) MD10010[0]:1(第一通道对应第一方式组)MD10010[1]:2(第二通道对应第二方式组)MD19100:10(轴数)MD19200:2(通道数)MD19220:2(方式组数)(2)通道参数设定MD20050[1]:1,2,3(定义几何轴号)r~t)2oo5oE2]:1,2,3MD20060[1]:,Y,Z(定义几何轴名称)MD20060[2]:,Y,ZMD20070[1]:7,2,3,1,8,9(定义通道轴号)MD2007012]:7,5,6,4,8,10MD20080[1]:,Y1,Z1,W1,B,5P1(定义通道轴名称)MD20080[2]:X,I'2,Z2,W2,B,SP2MD20090[1]:1(定义主轴号)iD20090[2]:2MD29000[1]:1(定义通道中的主轴数)MD29000[2]:1(3)主轴选择由于客户对主轴没有定位的要求,在权衡性价比后,我们选择了变频器驱动的模拟主轴,并选择用An—alogaxis模块,可以带2个模拟主轴.变频器则是选用三菱FR—A700系列变频器.为满足2~700r/min 的转速,主轴采用了机械齿轮两档变速,第一档为2—120r/min,第二档为120—700r/rain.(4)PLC程序除了调用系统标准的程序块和数据块外,在主程Ⅳ1nZ1W'2I"2Z'2X/3ANA图1系统构成网络序中对双通道分别做了设置和处理.还针对本机床的需要编写了如下程序块:FC40为轴使能,限位,夹紧放松;FC41为液压泵站控制;FC42为主按钮站控制;FC43为主轴拉刀,松刀控制,平旋盘,角铣头信号处理;FC44为主轴点动控制;FC45为主机手持单元;FC46为辅机手持单元,辅机面板;FC48为润滑控制;FC47:报警信号处理;FC50为急停,按时序上电,抱闸打开;FC60为主轴换向控制;FC61为主机主轴换档控制;FC62为辅机主轴换档控制.(5)轴优化由于机械结构不同,润滑效果差异等现场因素,每个轴所带的负载都会不一样,系统可以对每个轴进行优化,优化后对驱动参数做出相应的调整使电动机的特性为最佳状态.西门子840D系统的优化可以直接在系统上操作,无需连接计算机调整,这也是840D系统的一大优点.3难点分析对于机床设备来说,加工精度是最为重要的检收指标.由于机床丝杠在制造,安装和调整等方面的因素,以及磨损等原因,造成机械传动上的误差,为提高机床的加工精度,西门子840D数控系统提供了多种补偿功能,供机床精度调整时选用.我公司此台双面落地式铣镗床主要用到了840D系统的反向间隙补偿,螺距误差补偿和垂度补偿.(1)反向间隙补偿反向间隙主要是由机械传动部分之间的装配间隙引起,在机床轴运行方向发生改变时出现的误差,此项补偿只需在轴参数中修改即可.为了测量的精确,可利用激光干涉仪测反向间隙.由于此机床的8个轴中有6个轴带第二i贝0量系统,因此我们在修改参数时对于有第二测量系统的轴修改轴参数32450[1],而没有第二测量系统的轴则将反向间隙值写入32450[0].(2)螺距误差补偿用于补偿丝杆的螺距误差或是第二测量系统的误差.此项补偿也可用激光干涉仪测得.但西门子840D数控系统的螺距误差补偿数据不是用机床数据描述,而是以参数变量通过零件程序形式或通用启动文件(一INI文件)形式来表达,需先将补偿点数写入参数38000[0]或38000[1],再备份所有数据,并将备份完的数据回装后生成补偿表.补偿表以第一轴(W1)为例,描述如下:$AA—ENC—COMP[1,0,AX1]=一0.0502;写入第一点的补偿值$AA—ENC—COMP[1,1,AX1]=一0.038;写入第二点的补偿$AAENC—COMP[1,2,AX1]=一0.0266;写入第三点的补偿值$AA—ENC_COMP~】,3,AX1]:一0.0114;写入第四点的补偿值$AA—ENC—COMP[1,4,AX1]:0.0116;写入第五点的补偿值$AA—ENC—COMPSTEP[1,AX1]=2oo;两点间的距离$AA—ENC—COMP~MIN[1,AXI]=一80o;负向最远点的坐标值$AA—ENC—COMP—MAX[1,AX1]=0;正向最远点的坐标值M17(3)垂度补偿由于镗铣头的重量或镗杆自身的重量,造成相关轴的位置相对于移动部件产生倾斜,即一个轴(基准轴)由于自身的重量造成下垂,相对于另一个轴(补偿轴)的绝对位置产生了变化.本台机床的主机和辅机部分的镗杆伸出时并没有明显的下垂,因此并没有做垂度补偿,而是把垂度补偿作为双向的测量系统误差补偿来提高工作台回转轴的精度.(4)双向补偿由于工作台旋转时机械传动上的误差在正反方向上不一致,使激光干涉仪测量出来的正向与反向误差不稳定且相差较大;根据840D资料的描述,机床的一个轴,在同一补偿表中,既可以定义为基准轴,又可以定义为补偿轴.当基准轴和补偿轴同为一个轴时,可以利用下垂补偿功能对该轴进行螺距误差或测量系统误差补偿.从补偿变量参数$AN—CEC—DIRECTION[t]的描述中可以看出,由于下垂补偿功能补偿值具有方向性,所以下垂补偿功能在用于螺距误差或测量系统误差时,可以理解为在坐标轴两个方向上可以分别给予补偿.一个表应用于补偿轴的运行正方向,另一个表应用于补偿同一轴的运行负方向.以下是工作台旋转轴的补偿表:正向补偿文件:$AN—CEC[1,0]=0.000$AN—CEC[1,1]=一0.0o3$AN—CEC[1,2]:一0.0038$AN—CEC[1,3]=一0.oo5$AN—CEC[1,4]:一0.0o5$AN—CEC[1,5]:一0.oo58$AN—CEC[1,6]=一0.0033$AN~CEC[1,7]=0$AN~CEC[1,8]=0.0033$AN~CEC[1,9]:0.0033$AN—CEC[1,10]=0.oo17$AN—CEC[1,l1]=一0.0044$AN—CEC[1,12J=-0.oo8 $AN—CEC—INPUT_AXIS[1]=(B) $AN—CEC—OUTPUT_AXIS[1]=(B) $AN—CEC_s_rEP[1]=30 $AN—CEC—MIN[1]=O $AN—CEC—MAX[1]=360$AN—CEC—DIRECTION[1]:1;以上定义补偿插补点的补偿值;定义基准轴;定义补偿轴;定义补偿步距;定义补偿起点;定义补偿终点;定义补偿方向,正向补偿酱-uI畀;lM生效,负向无补偿$AN—CEC—MUBY—TABLE[1]=O;定义补偿相乘表$AN—CEC—IS—MODULO[1]=1;定义补偿表模功能负向补偿文件:$AN—CEC[O,0]=0$AN—CEC[0,1]=0$AN—CECf0.2]=一0.0025$AN—CEC~O,3]=0.001$AN—CEC[0,4]=0.0033$AN—CEC~O,5]=0.007$AN—CEC【0,6]=0.0075$AN—CEC[0,7]=0.012$AN_CEC[O,8]=0.0125$AN—CEC[0,9]=0.003$AN—CEC[0,10]=0.0025$AN—CEC[0,11]=0.003$AN—CEC[0,12]=0.007;以上定义补偿插补点的补偿值$AN—CEC—INPUT_AXIS[o]=(B);定义基准轴$AN—CEC—OUTPUT—AXIS[O]=(B);定义补偿轴$AN—CEC—STEP[O]=30;定义补偿步距$AN—CEC—MIN10]:O;定义补偿起点$AN—CEC—MAX[0]=一360;定义补偿终点$AN—CEC—DIRECTION[0]=一1;定义补偿方向,负向补偿cNcinar数控专栏生效,正向无补偿$AN—CEC—MULT—BY—TABLE[0]=0定义补偿相乘表$AN—CEC_IS—MODULO[O]=1;定义补偿表模功能M174项目运行,应用体会这2台机床于2009年底先后调试结束并分别在北方重工的2个车间投入使用,一直运行良好,受到客户好评,也为我公司在北方开辟了市场,树立了良好的品牌效应.通过这2台机床的生产调试,使我对西门子840D数控系统有了更深的认识,其强大的功能,高度的集成化和程序的开放性使我们在应用时更加灵活方便,而且产品的稳定性很好.参考文献[1]SINUMERIK810D/840D简明调试指南[z].[2]李健伟,郑奔,刘祖刚.SIEMENS840D绕度补偿功能及应用[J].设备管理与维修,2009(2).(编辑吕伯城)(收稿日期:2011—02—1o)文章编号:i20I47如果您想发表对本交的看法,请将文章编号填入读者意见调查表中的相应位置.书讯?现代夹具设计手册朱耀样,浦林样主编邮购价:166.O0元本手册全面总结了我国半个世纪来的工业化过程中机械制造业内设计制造各类夹具的丰富经验,绝大部分资料都通过生产实践的考验,包括从国外引进后消化,吸收和改进的内容,也包含作者以往亲历的研发项目的成果.本手册内容主要包括:夹具总论;夹具功能部件的典型结构;夹具设计计算;专用夹具常用零件及其标准或规范;气动,液压,电力,电磁,真空夹具传动系统及其元件和夹具案例;机床专用夹具设计方法;机床专用夹具设计及典型图例;可调夹具和成组夹具;组合夹具,数控机床,加工中心,柔性制造系统用夹具;检验夹具;焊接夹具;计算机辅助夹具设计等.主要适用于各种机床夹具,焊接夹具,检验夹具等的设计,制作,使用人员,管理人员,相关专业在校师生.ISO9001:2008质量管理体系文件柴邦衡刘晓论着,2009年9月出版邮购价:28.80元本书详细并举例阐述了编写ISO9001:2008质量管理体系文件的有关问题.全书共分5章.第1章论述了质量管理体系文件的编制原则,注意事项以及如何按2008版新标准来编制质量体系文件.第2章突出了质量手册难点释疑,特别是对顾客满意度的理解和评价,并给出了两个典型案例.第3章阐明了质量管理体系程序的编制要点和难点,并给出了常用的17个程序案例.第4章介绍了作业文件编制要点和"常见病",同时给出了能支撑程序文件的6个作业文件案例.第5章着重阐述了质量计划的编制要点和工具技术以及ISO9001:2008标准要求的质量记录的特点.本书可供各类组织的质量管理人员,质量管理体系内外部审核人员,培训教员,咨询人员以及大专院校相关专业师生参考.机械绘图与识图技巧和范例孟冠军,王静编着邮购价格:39元本书根据国内高等学校工程图学教育的发展现状,吸取近年来图学教育改革和教学实践的成功经验撰写而成.全书分为7章,内容包括:点,线,面的投影;立体,截交线和相贯线;组合体;机件的表达方法;标准件和常用件;零件图;装配图.本书通过大量的实例,采用视图与立体图对照的方法,从识图的基本方法人手,分析了识图的过程与技巧,有助于提高读者的识图和解题能力.模具制造实用工艺技术马伯龙主编邮购价格:51元本书系统地介绍了模具制造实用工艺技术.内容包括:模具制造工艺基础,模具制造的机械加工技术,模具的特种加工技术,模具的少,无切屑成形技术,模具的现代制造技术,模具的热处理工艺技术,模具制造工艺文件的编制,模具典型零件的加工工艺及操作要点,以及模具的装配工艺及操作要点等.本书以培养和造就企业所需的"实用型"中,高级模具制造人才作为取材的依据,内容系统,实用.来款请寄:北京市朝阳区望京路4号,机床杂志社收,邮编:100102.等s?。

西门子840D数控系统双通道功能

目录西门子840D数控系统双通道功能在数控磨床上的应用. 2一、系统配置 (2)二、系统设置 (2)三、相关知识 (5)(一)西门子840D系统的组成 (5)(二)系统的连接与调试 (6)(三)调试 (7)(四)开机与启动 (7)(五)数据备份 (8)(六)西门子840D数控系统常用维修方法 (10)西门子840D数控系统双通道功能在数控磨床上的应用某公司新试制一台数控磨床,机床具有有先进的自动上下料功能,其数控轴达11个之多:砂轮主轴;工件主轴;砂轮径向进给轴;砂轮切向位移轴;砂轮上下位移轴;安装角调整轴;冷却喷嘴位移轴;尾架上下位移轴;对刀测头上下位移轴;机械手上下位移轴;机械手转位轴。

鉴于单方式组、单通道普通控制方式下,不能够让同一通道的轴组去同时执行两套不同的零件程序,采用数控系统的双通道控制功能,将有关自动上下料功能的轴单独分离出来,放入另一个通道。

这样,两个通道可以同时分别执行不同的零件程序,使工件加工和上下料等动作,互不干涉的同时执行。

鉴于西门子840D系统能够完成多通道控制的同时还具有以下主要特点:在NC编程上运用用户变量,系统变量,间接编程,算术三角函数,比较或逻辑运算,程序跳转,程序调用,宏调用等,给机床的设计带来了极大的自由度;使用配置工具或利用Windows 技术改变人机界面使操作界面适合于不同的控制任务。

系统选用西门子840D系统。

一、系统配置系统配置二、系统设置1、双通道的设置注意:双通道是选件功能,若需开通此功能,需要和西门子公司相关部门联系。

通道:简单的理解就是两个插补器,双通道意味着系统可以同时执行两个程序,互不影响(当然也可以协调同步运行)。

例如,对于双刀架车床就需要使用双通道。

方式组:方式组中的“方式”指的是操作方式,即JOG,MDA,AUTO等方式,所以方式组就是以操作方式划分的小组。

如果是一个双方式组的系统意味着在这个系统上可以同时出现两种操作方式。

一个系统可以有若干个方式组,每个方式组可以有若干个通道,在一个方式组中的通道必然处于同一种操作方式下。

西门子840Di系统在数控镗铣床改造中的应用

矩 及额 定转 速 ,主轴 功率 、系统 安 装空 间等 细节 提

系统 .它除 了具有高 度的软硬件开 放性 .还 有以下显 出性能 价格 比较 优 的选 型与 配置 方 案 。该 项 目采 用 著特点 :C C控制功能与 H 功能一起都在 P U 0处 N Ml C5 西 门子 SN ME I 8 0 i数控系统和 ¥ - 0 IU RK 4 D 7 -3 0可编 理器 上运行 . 4 D 带有 大量 标准化 工业 P 80 i C机 接 E . 1 程 控制器 .伺服驱动 系统采 用三 套 6 A交流驱 动及 1 1 配 有可用于伺服驱 动和 l o的 P O lU — P现场 总 / R FB S D 1 T5交流伺服 电机 .并与位 置检测元 件一起构 成全 F 线 .WID WS N N O T操作系统 ,O C ( P 用于过程控制 的 闭环控 制系统。主轴采用英 国欧 陆 5 0全 数字 直流调 9 OE L )应 用接 E和 C C控制软件 .具有中英文转换操 l N 速 系统 。工作 台 B轴 增加 圆光栅编码 器改 为数控轴 。 作界 面 .有丰 富的自诊 断功能 .同时由于 8 0 i 4 D 具有 取代原 有电器控制元件 重新配制 电气控 制柜 。改造 高 级语 言编程 特色 的用 户友好 编程 界面 . 用 户可 以 后 1 O卧式镗铣床有 一个主轴和五个进给轴 .编制 了 6 使 用 Vi a ai V ¥8 等开 发工具 自行开发菜 s I sC和 iU I u B 新 的 P C 逻 辑控制 程序 , L 实现机 床三轴联动 ,进行 单 和基本操 作界面 .添加功 能键 .设定具 有用户特色 三维的立体加工。SN ME I 8 0 i IU RK 4 D 数控系统具有 3 D 的输 入方式 ,满足特定工艺 的加工要 求。8 0 适 用 4 Di 插补 、螺旋线插补 、样条插补 、钻削和铣 削循环加工 , 于 多种机 床 的数 控 系统 技术 改造 .具 有 广泛 的应 用 图形与极 坐标编程 、 图形仿真 、螺纹 转速进 给功 能 , 前 景 。其 基本 结 构 图如下 : 还 有刀 具 半径 和长 度补 偿 .丝杠 螺距 和齿 轮 间 隙补

基于西门子840Di系统的数控镗铣床改造与应用

基于西门子840Di系统的数控镗铣床改造与应用本文介绍了数控镗铣床技术改造中采用西门子840Di数控系统和交流伺服驱动系统闭环控制两大系统后在其基本应用的过程中,重点阐述了改造前后的可行性分析、系统的选型设计以及过程中进行安装调试的详细程序和实现的途径。

该数控机床在技术改造与应用上能够取得成功其旨在基于PLC控制软件的编程调试和机床参数的匹配调整技术的成熟。

标签:数控系统伺服系统闭环控制西门子数控整套系列中的高端产品——数控镗铣床西门子840Di数控系统,建于开放式系统之上,具有非常强硬的网络功效和技能。

现代式数控系统的功能虽然堪称强大,但其在运行过程中由于程序较为繁琐,偶尔也会出现很多不同的问题,再加上使用厂家的维护及修理能力的高低不均,通常仅一些技术上或运行上的小问题就需要原产厂家花较长时间和较高费用进行维修;但新型式数控系列产品——西门子840Di即可通过其强大的远程诊断的网络功能解决以上使用厂家通常认为很烦恼的问题。

1 机床改造的可行性分析和选型设计该机床在性能价格上的较优选型与配置方案一方面基于它在结构、性能、运行状态、现有加工精度以及特殊功能等上的要求,另一方面基于结合电缆长度、电机扭矩及额定转速、主轴功率、系统安装时占据的空间等,综合上述整套细节提出的。

此项目将西门子SINUMERIK 840Di数控系统、S7—300可编程控制器、3套611 A交流驱动的伺服驱动系统、1FT5交流伺服电机配置起来的同时结合位置检测元件共同构成了全闭环控制系统。

卧式镗铣床在技术和运作上改进后有1个主轴和5个进给轴,同时生成了全新的PI C逻辑控制程序,实现了机床的三轴一体化互动,在此基础上也可进行三维的立体加工。

其主轴采用了调速系统中非常先进的英国欧陆590全数字直流调速系统,工作台B轴在附加圆光栅编码器之后由原先单纯的电器控制元件变成了数控轴,重新配制了电气控制柜。

1.1 西门子840Di数控系统简介2001年,西门子公司研发了适合于在不同空间、不同控制领域里满足各种需求的数控系统——SINUMERIK 840Di数控系统。

SIEMENS 840D双通道功能和扭矩控制在曲轴磨床中的应用

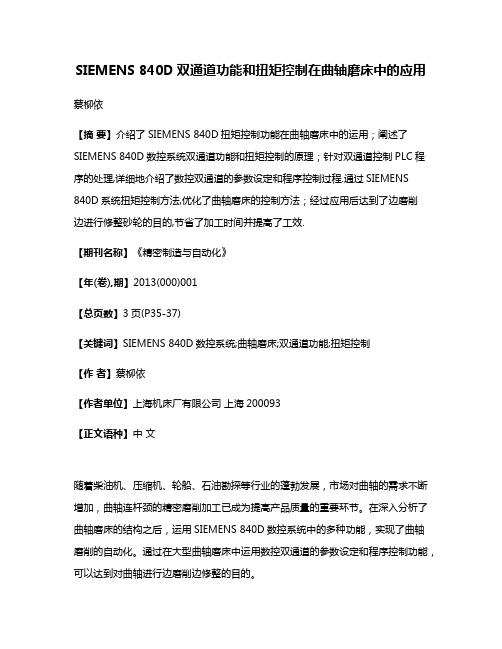

SIEMENS 840D双通道功能和扭矩控制在曲轴磨床中的应用蔡柳依【摘要】介绍了SIEMENS 840D扭矩控制功能在曲轴磨床中的运用;阐述了SIEMENS 840D数控系统双通道功能和扭矩控制的原理;针对双通道控制PLC程序的处理,详细地介绍了数控双通道的参数设定和程序控制过程.通过SIEMENS840D系统扭矩控制方法,优化了曲轴磨床的控制方法;经过应用后达到了边磨削边进行修整砂轮的目的,节省了加工时间并提高了工效.【期刊名称】《精密制造与自动化》【年(卷),期】2013(000)001【总页数】3页(P35-37)【关键词】SIEMENS 840D数控系统;曲轴磨床;双通道功能;扭矩控制【作者】蔡柳依【作者单位】上海机床厂有限公司上海200093【正文语种】中文随着柴油机、压缩机、轮船、石油勘探等行业的蓬勃发展,市场对曲轴的需求不断增加,曲轴连杆颈的精密磨削加工已成为提高产品质量的重要环节。

在深入分析了曲轴磨床的结构之后,运用SIEMENS 840D数控系统中的多种功能,实现了曲轴磨削的自动化。

通过在大型曲轴磨床中运用数控双通道的参数设定和程序控制功能,可以达到对曲轴进行边磨削边修整的目的。

1 伺服轴的控制磨削时用马波斯径向测量仪控制零件的直径尺寸,该量仪可以输出4个信号,分别对曲轴颈的粗磨、半精磨、精磨和轴颈尺寸进行有效的控制,如图1所示为三个伺服轴。

图1 曲轴磨床砂轮架上的伺服控制轴砂轮架进给轴(X),0.001mm/1脉冲(直径方向);砂轮修整进给轴(U),0.001mm/1;砂轮修整横向移动轴(W),0.001mm/1脉冲;X轴在CNC(数控机床)中归于第一通道CH1;U、W轴在CNC中归于第二通道CH2。

1)双通道的参数设定设置机床轴名,机床上所有用到的轴均给出轴名。

机床的一个方式组两个通道设置。

2)通道1的设置定义几何轴,此处填写的是通道轴序号。

定义几何轴轴名此通道用于机床轴,序号是针对 MD10000的顺序。

西门子840D数控系统维修技术与实例

西门子840D数控系统维修技术与实例摘要:随着时代的变迁,数控机床在工业中的应用已经越来越广泛,数控系统也是不断的更新换代,数控机床的更新可以极大的提高机床的加工生产效率。

因此对老化的数控机床的改造也是非常普遍的现象。

本文结合生产实际,在提高零件的加工精度、节省硬件成本的要求下,充分开发机床现有的功能。

通过认真研究西门子840D CNC系统自身的模块化编程指令以及参数化编程指令等功能,使其在编制程序过程中得以充分应用,从而简化程序的编制,提高加工精度与效率,为零件的数控加工提供可靠、高效的保证。

同时介绍了840D数控系统在数控13米龙门铣床电气部分改造中的应用实例还对改造后所达到的效果进行了总结。

关键词:西门子840D系统编程;维修技术;应用实例引言:数控加工技术含量很高,涉及到多方面的内容,尤其是数控加工编程的高效化、高速切削的应用、数控工艺程序编制的规范化和标准化等方面表现更为突出。

数控加工高效化的发挥在很大程度上和企业本身的技术管理模型相关。

数控加工程序编制的规范化、标准化在一定程度上体现了企业自身数控加工技术应用水平,通过规范化来约束数控程序的多样化,提高刀具轨迹的质量,如在工艺文件中注明定位基准、对刀基准、坐标系、刀具参数与切削参数;对于程序的编制可从二维轮廓加工、三维曲面加工、固定循环、刀具补偿、刀具轨迹加工策略等多个方面进行规范化编程;在典型零件加工工艺经验的基础上,建立标准化、规范化的数控程序模板,可以大幅度提高编程质量和产品的加工效率。

1. 模块化编程1.1 设计理念模块化编程是基于SINUMERIK系统固定循环程序的概念,通过高级编程的手段,以定义为带有名称和参数表的用特殊用途的自定义固定循环的方式实现。

借助这些自定义循环程序可有效实现特定的加工过程,整合机匣类零件的通用切削方式,通过所提供的参数将循环匹配到具体的问题位置上。

学习过C语言的人都明白,假如我们赋予一些符号为变量,那么我们就可以灵活的使用它们。

840D系统CRIP标准循环在曲轴磨床上的应用

840D系统CRIP标准循环在曲轴磨床上的应用刘开娣【摘要】通过充分利用信息物理融合系统,使制造业向数字制造转型,制造业需要转型升级,除了要依靠先进的信息技术,更重要的还是提高制造业企业的创新能力和业务模式,从根本上改变自身在经济产业链当中的地位,从而提高整体效益。

产业化程度的加速,产业结构的调整和升级,数控技术在现代企业中大量应用,使制造业朝着数字化的方向迈进。

数控系统采用计算机控制技术,由软件来实现部分或全部的功能,具有良好的柔性,通过软件很容易改变或扩展其功能,以适应各类数控机床和特殊工件的要求,也为柔性制造系统奠定了基础。

数控机床作为机电一体化的典型产品,在机械制造中发挥着巨大的作用,很好地解决了现代机械制造中结构复杂、精密、批量小、多变零件的加工问题,且能稳定产品的加工质量,大幅度提高生产效率。

CRIP 标准循环在曲轴磨床中的应用,能够一次装夹完成曲轴连杆颈、主轴颈多段加工,提高加工的精度,提高生产效率。

【期刊名称】《精密制造与自动化》【年(卷),期】2016(000)003【总页数】6页(P36-41)【关键词】西门子840D;曲轴;CRIP标准循环;加工程序【作者】刘开娣【作者单位】上海机床厂有限公司上海 200093【正文语种】中文曲轴是发动机中最重要的五大部件之一。

曲轴承受连杆传来的力,同时将其转变为转矩通过曲轴输出并驱动发动机上其他附件协同工作。

曲轴受到自重旋转产生的离心力、周期变化的气体惯性力和往复惯性力的共同作用,使曲轴承受弯曲扭转载荷的作用,加上长时间高速运转。

因此要求曲轴有足够的强度和刚度,轴颈表面需耐磨、工作均匀、平衡性好。

传统工艺方法加工曲轴很难保证零件的质量,曲轴连杆颈磨削加工虽然已经广泛采用数控控制曲轴磨床,由于技术等因素仍然使用偏心夹具式加工曲轴连杆颈,通常配备砂轮自动动平衡装置、中心架自动跟踪装置、自动测量装置、砂轮自动修整装置、恒线速度等功能要求,以力求磨削质量的稳定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SIEMENS 840D系统在双砂轮连杆磨床改造中的应用

天润曲轴有限公司武刚吕秀丽

文登高职许梅

西门子工厂自动化工程有限公司丁保全

【摘要】介绍SIEMENS 840D系统在改造丰田双砂轮连杆磨床的硬件配置、系统设置、软件设计思路及改造中的主要特点和难点。

【关键词】840D系统、丰田双砂轮磨床、PLC、双通道

1、引言

丰田双砂轮连杆磨床主要用于对曲轴连杆颈进行精加工的设备。

该机床是一台80年代的进口数控磨床,原系统多为模拟量和仪表结合控制,故障率高,维修困难,系统备件价格昂贵并且不易购买。

为保证生产,我们采用SIEMENS 840D数控系统对其进行了改造,它的实施使这台已使用了将近20年的老设备重新焕发了青春。

2、机床的概况及控制要求:

1.机床的概况:

✧机床主要由床身、工件旋转主轴、左砂轮架、右砂轮架、静压系统和

液压系统组成。

磨削进给由液压快速进给和伺服电机精进给完成。

✧本机床的原控制系统为丰田系统,采用直流电机。

砂轮横向移动、精

进给和修整各有左右两轴。

分别为Z1、Z2、X1、X2、W1、W2。

✧左右砂轮旋转分别由异步电机驱动。

✧机床使用年限已久,元器件严重老化,设备故障率极高,系统备件价

格昂贵并且不易购买,降低了工作效率,影响了正常生产,急需改造,

更新控制系统。

2.控制要求:

根据机床的加工要求,要求控制系统功能强,能实现机床磨削加工精度的要求,能实现双砂轮单独和同时磨削控制,能实现砂轮手动、自动修整和自动补偿等。

3、系统硬件构成

系统的硬件配置如下图所示。

机床控制系统采用840D NCU571.3+PCU20+OP10+MCP。

驱动系统采用SIEMENS 611D,电机采用SIEMENS 1FT/1FK电机,X1和X2轴采用增量编码器,W1、W2、Z1和Z2轴采用绝对值编码器。

测量系统采用意大利MARPOSS-P7测量系统,通过IM361和系统进行PLC信号通信。

砂轮电机驱动由西门子矢量变频器MasterDrive控制。

系统配置伺服电机型号:

X1、X2轴:1FK7080-5AH71-1AA0

W1、W2轴:1FK7042-8AB71-1EA0

Z1、Z2轴:1FT6102-8AB71-1EA0

砂轮驱动变频器型号:

SIMOVERT MARTERDRIVE 6SE7026-0ED61

4、系统软件设计

机床改造过程中方面主要有以下特点:

操作双通道的设计

根据机床结构和运行的需要,机床采用了双通道控制。

根据机床左右两部分,系统分为左右通道,通过操作面板上的一位三通旋钮实现了左右通道单独和同时启动三种工作状态的方便转换。

在双通道运行过程中运用通道等待指令实现了双通道协调工作。

左右通道的运行状态通过“通道转换键”进行选择监视。

✧砂轮修整补偿的设计

左右砂轮修整通过W1、W2伺服轴和靠模头共同作用完成,每次修整量通过参数R02(砂轮每次修整量)输入,通过程序计算出砂轮实际半径,从而计算出X1、X2轴快速进给距离和砂轮的旋转速度,保证了磨削精度和节拍。

根据砂轮修整的需要加入参数R03(每次修整的次数)和参数R05(每次修整后加工工件的数量),实现了多次修整和修整后多次加工。

✧系统磨削过程的设计

磨削过程首先根据加工要求进行分段进给,从而完成了从粗磨到精磨,再到超精磨的磨削过程。

在磨削结束时通过对X1、X2轴的运行位置进行读取,并用读取的值计算出当前砂轮表面到达工件零点时的X1、X2轴的位置(既参数R00的值),运用到下次磨削,从而保证下次磨削的节拍。

在增加MARPOSS P7测量系统后,通过把测量信号和分段磨削有效结合,从而保证了磨削过程的精度。

✧PLC程序编辑

PLC程序编辑根据机床结构对动作过程分成了报警信息、操作面板控制、系统基本控制、工件加紧松开、工作抬控制、工件主轴控制、砂轮架进给控制、修整控制等程序块,方便了程序调试和故障诊断。

5、结束语

改造后的机床磨削精度高,可靠性好,抗干扰能力强,并且操作方便。

我们通过修改R参数及NC加工程序,方便的实现了机床磨削和修整过程,从而降低了成本,具有很高的经济价值。

这台机床的成功改造,将促使西门子系统在磨床改造领域得到更大的运用。

参考文献

1、SINUMERIK 840D/810D/FM-NC 编程指南SIEMENS 2002年

2、SINUMERIK 840D/810Di/FM-NC 操作手册SIEMENS 2002年

3、SINUMERIK 840D/810D/810D Basic Machine SIEMENS 2001年

4、SINUMERIK 840D/ Installation&Start-up Guide SIEMENS 2001年

5、SINUMERIK 840D/840Di/810D Extension Function SIEMENS 2001年

6、SINUMERIK 840D/840Di/810D Opetator Components SIEMENS 2001年

7、SINUMERIK 840D/810D Drive Functions SIEMENS 2001年

作者简介

姓名:武刚

单位:天润曲轴有限公司发展部项目科

专业技术职称:助理工程师

现从事的工作:数控机床调试及维修

地址:山东省文登市横山路5号

邮编:264400

电话:0631-8982219

E-mail:wuxugang@。