SS400热轧带钢表面麻点缺陷攻关

热轧带钢表面质量缺陷原因分析

热轧带钢表面质量缺陷原因分析热轧带钢的表面质量缺陷是指在热轧工艺过程中,带钢表面出现的各种缺陷。

这些缺陷对带钢的外观和性能都有不良影响,严重时还会导致带钢失效。

以下是热轧带钢表面质量缺陷原因的分析。

1. 轧制工艺不合理:热轧带钢的表面质量缺陷与轧制工艺有着密切关系。

如果轧制工艺控制不当,例如轧制温度过高、辊缝调整不当等,就会导致带钢表面产生热裂纹、鱼鳞鳞片状缺陷等。

2. 材料质量问题:带钢是由钢坯经过多道次轧制形成的,如果钢坯的质量不佳,例如存在夹杂物、气孔等缺陷,就会在轧制过程中扩展并形成表面缺陷。

3. 辊缝问题:辊缝是带钢在轧制过程中受到的挤压力的集中作用点,如果辊缝调整不当,例如过大或过小,都会对带钢表面产生压痕、划痕等缺陷。

4. 轧制润滑问题:轧制过程中需要使用润滑剂来减小摩擦力,如果润滑不均匀或润滑剂存在污染物,就会导致带钢表面出现涂敷不均匀、氧化皮不易剥离等缺陷。

5. 切割质量问题:在热轧带钢生产中,需要对带钢进行切割,如果切割工艺不当,例如切割速度过快、切割刀具磨损等,就会导致切口不整齐、毛刺等缺陷。

6. 后续工艺操作问题:热轧带钢在后续的加工和处理过程中,如果操作不当,例如维护不及时、设备老化等,就会导致带钢表面产生擦伤、磕碰等缺陷。

针对以上分析,可以采取以下措施来改善热轧带钢的表面质量:1. 优化轧制工艺:合理控制轧制温度、辊缝调整,减小轧制力度等,以提高带钢的表面质量。

2. 加强材料质量控制:采用优质钢坯,并对钢坯进行充分检验和清洁处理,以减少杂质的含量和夹杂物的存在。

3. 确保辊缝质量:定期对辊缝进行调整和检查,确保辊缝的尺寸和形状符合要求,减少对带钢表面的压力集中。

4. 加强润滑管理:优化润滑剂的选择和使用方法,确保润滑剂均匀涂敷在轧制表面,并定期清洗润滑系统,减少污染物的残留。

5. 优化切割工艺:控制切割速度,保证切割刀具的锋利度,加强切割设备的维护和监测,以保证切口的质量。

热轧带钢表面质量缺陷原因分析

热轧带钢表面质量缺陷原因分析热轧带钢是一种重要的金属材料,在工业生产中广泛应用。

然而,在制造过程中,热轧带钢表面存在着一些质量缺陷,例如皱纹、切口、拉伤等。

这些缺陷不仅影响带钢的质量,降低使用寿命,还会对生产造成一定的经济损失。

因此,分析热轧带钢表面质量缺陷的原因对于提高带钢质量、增加产品价值具有重要意义。

1. 材料缺陷热轧带钢的材料质量是表面缺陷形成的根本原因。

有时热轧带钢的原材料中可能存在内部缺陷,例如裂纹或夹杂物。

这些缺陷可能在制造过程中扩大,进而形成表面缺陷。

这种问题应通过改进原材料质量的方法来解决。

2. 制造工艺热轧带钢的制造工艺也是表面缺陷的重要原因。

良好的制造工艺是确保带钢表面光洁度和无缺陷的关键。

制造过程中可能存在过度冷却、过度加热、轧制速度过快等问题,这些因素可能导致热轧带钢表面缺陷。

3. 设备故障热轧带钢生产设备在使用过程中,可能因为磨损、紧固件松动等问题而发生故障。

这些故障可能导致热轧带钢表面产生缺陷。

为了避免这种情况发生,应定期检查设备,及时更换老化部件。

4. 人为操作失误操作失误可能会导致热轧带钢表面缺陷的发生。

例如,未正确安装辊子、操作员没有合适的工作经验、操作员未能正确识别热轧带钢表面局部瑕疵等。

避免这种情况发生的方法是提高操作技能和认真遵守操作规程。

总体而言,热轧带钢表面质量缺陷是由多种因素造成的。

只有深入分析起因,才能制定出正确的解决方案来改善带钢表面质量。

提高带钢表面质量将有助于提高热轧带钢的经济价值和竞争力,同时可以减少带钢在生产和使用中产生的故障,为工业生产带来更多的便利。

热轧带钢表面质量缺陷原因分析

热轧带钢表面质量缺陷原因分析热轧带钢是一种广泛应用于建筑、汽车、机械制造等行业的金属材料。

在生产过程中,热轧带钢表面往往会出现各种质量缺陷,影响产品的质量和使用寿命。

对热轧带钢表面质量缺陷的原因进行分析,具有重要的理论和实际意义。

热轧带钢的表面质量缺陷主要包括:铁锈、麻粒、划痕、表面凹痕、擦伤、氧化皮等。

这些质量缺陷的产生原因多种多样,可以从以下几个方面进行分析:1. 原料质量不合格:热轧带钢的生产是通过将钢坯在高温条件下压延而成的,因此钢坯的质量对于热轧带钢的表面质量有着重要影响。

如果钢坯表面已经存在质量缺陷,如铁锈、氧化皮等,则在热轧过程中很容易形成对应的表面缺陷。

2. 设备状况和操作方式:热轧带钢的生产需要涉及到一系列设备,如热轧机、冷却装置等。

如果设备存在故障或者磨损,会导致带钢表面质量缺陷。

操作人员的技术熟练程度和操作方式也对热轧带钢的表面质量有着直接影响。

如果操作不规范或者技术水平不高,很容易导致带钢表面质量缺陷的产生。

3. 温度控制不当:热轧带钢的生产需要在一定的温度范围内进行。

如果温度控制不当,过高或者过低都会导致带钢表面质量缺陷的产生。

温度过高会导致带钢表面出现氧化皮、烧焦等问题,温度过低则会导致带钢表面出现裂纹等问题。

4. 轧辊磨损:热轧带钢的生产离不开轧辊的使用,轧辊磨损是导致带钢表面质量缺陷的一个重要因素。

轧辊的磨损会导致带钢表面出现凹凸不平、划痕等问题,直接影响产品质量。

5. 冷却方式选择不当:热轧带钢生产过程中,冷却方式的选择对于产品的表面质量有着重要的影响。

如果冷却方式选择不当,如冷却速度过快或者过慢,都会导致带钢表面质量缺陷的产生。

热轧带钢的表面质量缺陷产生原因是多方面的,需要从原料质量、设备状况和操作方式、温度控制、轧辊磨损以及冷却方式等方面进行综合分析和控制。

只有在整个生产过程中各个环节得到有效控制,才能够最大程度地减少热轧带钢表面质量缺陷的产生,提高产品质量和使用寿命。

热轧带钢表面质量缺陷原因分析

热轧带钢表面质量缺陷原因分析热轧带钢是一种常见的金属材料,在工业生产中具有广泛的应用。

其表面质量对于产品的质量和性能有着重要的影响。

在生产过程中,热轧带钢的表面质量会出现一些缺陷,影响产品的质量和外观。

对热轧带钢表面质量缺陷原因进行分析和研究,对于改善产品质量和生产效率具有重要意义。

本文将对热轧带钢表面质量缺陷的原因进行分析。

热轧带钢在生产过程中容易出现许多表面质量缺陷,常见的缺陷有:氧化皮、夹杂物、坑洞、划痕、波纹、卷边、折叠、皱曲等。

这些缺陷会影响带钢的外观质量和性能,并且可能导致产品退货和生产中断,给企业带来经济损失。

1. 滚轧工艺参数不合理热轧带钢的表面质量缺陷与滚轧工艺参数密切相关。

如果轧机的温度、轧制力、轧辊表面状况等参数设定不合理,容易导致带钢表面出现坑洞、波纹、卷边等缺陷。

过大的轧制力也容易导致皱曲等严重的表面质量问题。

2. 原料质量不佳热轧带钢的原材料主要包括钢坯和热轧辅助材料。

如果原材料的质量不佳,可能会导致带钢表面出现氧化皮、夹杂物等缺陷。

特别是在钢坯表面存在夹杂物或氧化皮时,会使其在热轧过程中将夹杂物或氧化皮轧入带钢中,从而形成相应的表面缺陷。

3. 冷却不当热轧带钢在轧制后需要进行冷却处理。

如果冷却不当,可能会导致带钢表面出现过热区或冷却速度不均匀的情况,从而导致表面质量缺陷的产生。

4. 轧辊磨损严重轧辊是热轧带钢生产过程中使用的主要设备之一。

轧辊的表面状况对于带钢的表面质量有着直接的影响。

如果轧辊磨损严重或者表面状况不良,可能会导致带钢表面出现划痕、坑洞等缺陷。

5. 作业人员操作不当热轧带钢生产过程中,操作人员的操作技术和经验水平对于产品的质量有着重要的影响。

如果操作人员操作不当,可能会导致带钢表面出现折叠、皱曲等缺陷。

三、热轧带钢表面质量缺陷的解决方法为了避免因滚轧工艺参数不合理而导致的表面质量缺陷,需要对滚轧工艺参数进行合理的调整和优化。

通过科学合理的轧制力、温度、冷却速度等参数的设定,可以有效地改善热轧带钢的表面质量。

热轧带钢表面亮带缺陷的产生原因及控制措施

亮带 缺陷 处 时常 会伴 有横 向 震 痕 出 现

(

;

。

因 此 对 亮 带 缺 陷 进 行 分 析 找 出 缺 陷 产

, ,

一

2

)

宽度 约 为

,

5 0m m

左右

,

沿带 钢长 度 方 向

一

,

生 的 关 键 因 素并 加 以 控 制 对提 高 热 乳 带 钢 的 表 面

,

条 或 多 条 常 出 现 于带 钢尾 部 位 置 对 同

)

亮带 是

一

种 类似 由 磨 擦 造成 的 规 则 条 状

轻 微 的 亮 带 缺 陷 对带 钢 的 正 常 使用

定影响

一

般影 响 较小

缺 陷 缺 陷 表 面的 光 洁 度 明 显 高 于基 体其 他 部 位且

,

但 缺 陷 严 重 时会 对 带 钢 的 板 型 及 后 续 的 加 工 造 成

=

2 00 X T

t

n

e

1

1

20 23

"

:

」 H

p

m

E HT

w p

-

j

Qoo s

i

v

i ,

-

i

o

mn

S? 7a S 6 2 0 0 X

-

1 i1 I

如 ” 龙相

:

图

9

亮带未酸洗

2 0 0x

图

1

0

基 体未 酸 洗

2 0 0x

-

32

-

北 方 钒 钛2 0

产 生 原 因 分 析 0

热轧带钢表面质量缺陷原因分析

热轧带钢表面质量缺陷原因分析热轧带钢是一种常见的金属材料,在工业生产中被广泛应用于制造各种结构件和零部件。

在生产过程中,热轧带钢的表面质量缺陷是一个常见的问题,它不仅影响产品的外观质量,还可能对其机械性能造成负面影响。

对热轧带钢表面质量缺陷的原因进行分析十分重要,可以帮助生产企业找到相应的解决办法,在生产过程中提高产品的质量和可靠性。

一、热轧带钢表面质量缺陷的种类热轧带钢的表面质量缺陷通常包括:划伤、皱褶、擦伤、氧化皮、轧辊痕、点蚀等。

这些缺陷可能是材料自身的质量问题,也可能是生产过程中的控制不当导致的。

下面我们将对这些缺陷的可能原因进行分析。

1. 材料原因热轧带钢的表面质量缺陷有时可能是由材料本身的质量问题引起的。

原材料表面存在裂纹、氧化皮或其他缺陷,这些缺陷在热轧过程中可能会被拉长或加深,导致最终产品的表面质量出现问题。

材料的成分控制不当也可能导致表面质量缺陷。

如果热轧带钢的成分中含有过多的杂质元素,或者成分不均匀,都可能导致产品表面出现氧化皮、点蚀等问题。

2. 生产设备原因热轧带钢的表面质量缺陷与生产设备的状态密切相关。

如果轧辊和支撑辊的表面粗糙度过高,或者轧辊与支撑辊之间的间隙控制不当,都可能在带钢表面留下轧辊痕、皱褶等缺陷。

如果冷却润滑系统不完善,轧辊和带钢之间的热量传递不均匀,也可能导致表面质量缺陷的出现。

3. 操作技术原因操作技术是影响热轧带钢表面质量的重要因素之一。

如果操作工人没有按照标准的操作规程进行操作,比如轧辊调整不当、带钢的张紧力不均匀等,都可能导致产品表面出现缺陷。

操作工人的技术水平也可能影响到产品的表面质量,如果操作工人操作不当,导致带钢受到剪切力过大或者受力不均匀,都可能导致表面质量出现问题。

4. 环境原因生产环境的干净度和温度湿度对热轧带钢的表面质量也有重要影响。

如果生产车间的环境干净度不够高,可能会导致带钢表面沾染杂质,影响产品的表面质量。

如果温度湿度控制不当,也可能导致产品表面出现氧化皮等问题。

SS400热轧带钢表面麻点缺陷攻关

SS400热轧带钢表面麻点缺陷攻关

郭秀莉;杨大军;高晓龙;钟莉莉

【期刊名称】《鞍钢技术》

【年(卷),期】2003(000)005

【摘要】针对SS400热轧带钢表面麻点缺陷的特征,分析研究了麻点缺陷产生的实质,同时根据已有的研究成果,提出了SS400表面麻点缺陷的解决措施,效果显著.【总页数】3页(P49-50,56)

【作者】郭秀莉;杨大军;高晓龙;钟莉莉

【作者单位】鞍钢新钢铁公司质检中心检查处 114021;鞍钢集团新钢铁公司;鞍钢集团技术中心;鞍钢集团技术中心

【正文语种】中文

【中图分类】TG33

【相关文献】

1.鞍钢热轧带钢表面麻点状铁皮控制技术 [J], 杨旭;史乃安

2.防止热轧带钢表面麻点的产生[J], Т·С·Сейсимбинов

3.鞍钢热轧带钢表面麻点状铁皮控制技术 [J], 杨旭;史乃安

4.冷轧连续退火带钢表面麻点缺陷形成机理分析 [J], 金大华;黄丽芳

5.SS400热轧带钢表面网状裂纹缺陷 [J], 左海霞; 苏崇涛; 王亚芬; 海超

因版权原因,仅展示原文概要,查看原文内容请购买。

热轧带钢表面质量缺陷原因分析

热轧带钢表面质量缺陷原因分析【摘要】热轧带钢表面质量缺陷是影响产品质量的重要因素之一。

本文通过分析研究发现,造成热轧带钢表面质量缺陷的主要原因包括热轧工艺参数调整不当、原料质量问题、轧辊磨损和松动、冷却系统故障以及设备设施不良等。

为解决这些问题,加强热轧带钢生产工艺控制尤为重要,调整工艺参数、提高原料质量管理水平、定期检查设备设施并进行及时维护保养是关键措施。

只有通过全面的措施,才能有效提高热轧带钢表面质量,确保产品的质量稳定性和生产效益。

【关键词】热轧带钢、表面质量缺陷、工艺参数、原料质量、轧辊磨损、冷却系统、设备设施、生产工艺控制、原料质量管理、设备维护。

1. 引言1.1 热轧带钢表面质量缺陷原因分析热轧带钢表面质量缺陷是指在热轧生产过程中,带钢表面出现的各种瑕疵和缺陷,会影响带钢的使用性能和外观质量。

热轧带钢表面质量缺陷的原因分析是热轧生产过程中非常重要的一环,只有找准表面质量缺陷的根本原因,才能有效地采取相应的措施进行改进和解决。

热轧带钢表面质量缺陷的原因主要可以分为以下几个方面:首先是热轧工艺参数调整不当导致表面缺陷,比如轧制过程中温度控制不当、轧辊间隙不合适等,都会直接影响带钢表面的质量;其次是原料质量问题引起的表面缺陷,如果原料本身质量不合格或存储条件不当,也有可能导致带钢表面出现缺陷;轧辊磨损和松动、冷却系统故障、设备设施不良等因素也会对热轧带钢表面质量造成影响。

加强热轧带钢生产工艺控制的重要性不言而喻。

提高原料质量管理水平、定期检查设备设施并及时维护保养也是预防和解决热轧带钢表面质量缺陷的有效途径。

通过分析各种可能的原因,找出问题所在并及时处理,才能确保热轧带钢表面质量的稳定和提升。

2. 正文2.1 热轧工艺参数调整不当导致表面缺陷热轧工艺是影响热轧带钢表面质量的重要因素之一。

如果工艺参数调整不当,很容易导致表面缺陷的产生。

热轧工艺参数包括轧制温度、轧制速度、轧制力等多个方面的参数,这些参数之间存在一定的相互关系,如果一个参数调整不当,就会对其他参数造成影响,导致表面质量缺陷的出现。

热轧带钢表面质量缺陷原因分析

热轧带钢表面质量缺陷原因分析【摘要】本文主要对热轧带钢表面质量缺陷的原因进行了分析。

带钢表面氧化是造成质量缺陷的重要因素之一,其主要导致表面出现氧化物,影响产品表面质量。

带钢表面夹杂物也是一个常见问题,会使产品表面出现不良痕迹。

轧辊表面缺陷和卷取过程中的质量缺陷也会对表面质量造成影响。

涂油不均匀也容易引起质量缺陷。

热轧带钢表面质量缺陷的原因是多方面的,需要通过合理的生产技术和工艺控制来减少和避免。

通过深入分析这些原因,可以帮助生产厂家改进工艺,提高产品质量,从而提升市场竞争力。

【关键词】热轧带钢、表面质量缺陷、原因分析、氧化、夹杂物、轧辊表面缺陷、卷取过程、涂油不均匀、生产技术、工艺控制。

1. 引言1.1 热轧带钢表面质量缺陷原因分析带钢表面氧化是导致质量缺陷的一个重要因素。

在热轧过程中,带钢表面会与空气中的氧气发生氧化反应,形成氧化膜,使表面出现氧化斑点、氧化皮等缺陷。

带钢表面还存在着夹杂物,如硫化物、磷化物等,会导致表面不平整、坑洞等问题。

轧辊表面的缺陷也是一个常见原因,轧辊表面的不洁净、磨损不均匀等问题都会直接影响带钢表面的质量。

在卷取过程中,也容易引起质量缺陷。

卷取张力不均匀、卷取速度过快等因素都会导致带钢表面出现皱纹、印痕等问题。

涂油不均匀也是一个常见问题,涂油不足或涂油过多都会导致表面质量不佳。

热轧带钢表面质量缺陷的原因是多方面的,需要生产厂家通过合理的生产技术和工艺控制来减少和避免这些问题,提高产品的质量和市场竞争力。

2. 正文2.1 带钢表面氧化带钢表面氧化是热轧带钢表面质量缺陷中常见的一种现象。

其主要原因包括以下几个方面:带钢在高温轧制过程中易受氧化影响,尤其是在轧制过程中的高温区域,带钢表面易与空气中的氧气发生化学反应而产生氧化膜。

带钢在冷却过程中容易因表面残余的热量造成局部高温,使得表面氧化的速度增加,从而形成氧化层。

带钢在运输、堆放等过程中也容易受到空气中的氧气和水分的影响,导致表面氧化。

热轧带钢表面质量缺陷原因分析

热轧带钢表面质量缺陷原因分析热轧带钢是一种热加工方法,经过多次轧制而成的带状金属材料。

该材料经过热轧后能够更好的满足市场的需求,具有规格多样,可以根据需求进行定制等优势。

但是,热轧带钢表面质量缺陷是影响其使用性能和外观的主要原因之一。

以下是对热轧带钢表面质量缺陷原因的详细分析。

1.毛刺和辊痕毛刺和辊痕是热轧带钢表面质量缺陷中最常见的问题。

毛刺产生的原因是热轧过程中材料表面的氧化物和其他杂质在压延过程中被挤出,并生成细小金属毛发。

而辊痕则是由机械划伤导致的。

这种缺陷不仅影响外观,而且容易损伤设备和加工过程中的工件。

2.点蚀和氧化皮点蚀是由于热轧带钢表面存在的不均匀性产生的局部腐蚀现象。

点蚀可能会导致钢材的强度和耐腐蚀性能下降,甚至在加工过程中引起断裂事故。

而氧化皮则是热轧带钢表面暴露在空气中后受到氧化反应产生的红褐色金属层。

这种表面质量缺陷会使得热轧带钢表面粗糙,不易切割,也不便于表面涂装。

3.内裂 and 锈迹钢材内部有裂纹会降低强度和韧性,甚至导致钢材断裂。

热轧带钢受到高温和压力的影响,易产生内部应力和变形。

如果在这种情况下存在缺陷,可能会导致内裂。

此外,当表面质量缺陷没有及时得到修复时,钢材表面会出现锈迹。

锈迹不仅会影响热轧带钢外观,还会导致钢材的耐腐蚀性能下降。

总之,热轧带钢表面质量缺陷是由多种原因引起的。

它们可能是由热轧过程中的机械因素,氧化反应,缺陷等因素导致的。

为避免产生表面质量缺陷,我们需要严格控制加工过程中的参数,及时检查和处理缺陷,以确保热轧带钢的质量达到最佳水平。

热轧带钢表面类缺陷及其解决措施

热轧带钢表面类缺陷及其解决措施摘要:带钢表面质量是热轧带钢的重要质量指标之一,不亚于尺寸、性能等指标,因此各热轧带钢生产企业都在努力提高产品的表面质量,提高市场竞争力。

在生产过程中,准确地确定各类表面缺陷的类别,便于迅速发现缺陷产生原因并制定改进措施、消除缺陷,不仅可有效降低废次降率,同时也可避免不合格品出厂而导致的质量异议,提高产品在市场的口碑,增加市占率。

关键词:热轧带钢;质量缺陷;原因1概述热轧带钢由于其尺寸、性能适用性好,发展迅速,是热轧板材产品的重要品种。

但不管是传统热轧带钢工艺还是薄板连铸连轧工艺生产带钢,由于其工艺、装备等各方面原因,带钢表面极易出现麻点、折叠、结疤、裂纹、划伤等缺陷,不仅影响产品外观质量,又降低了产品的抗腐蚀、疲劳极限和成型性能。

近年来,随着供给侧改改越发深入,各行各业都对产品质量提出了更高的要求,用户对外观质量的要求也更加看重,从某个角度来说,外观质量成为用户评价钢板好坏的一个最直观的重要指标,很难想象一卷表面缺陷严重的带钢会让用户接受和认可。

因此,在热轧带钢的生产过程中,不仅要保证产品的性能、尺寸质量,还要注重产品的表面质量。

某1750mm热轧产线主要采用连铸板坯-加热-粗轧除鳞-带立辊粗轧机-热卷箱-飞剪-精除鳞-6架精轧机组-层冷-卷取等工艺流程,自2006年投产以来,产品质量不断持续改进,发展至今也遇到诸多的表面质量问题,笔者根据多年从事带钢质检工作的经验,将多发的表面缺陷产生原因及预防措施加以总结阐述。

2热轧钢板常见表面缺陷分类热轧带钢常见的表面质量缺陷有:麻点、划伤、翘皮、氧化铁压入、夹杂、辊印等。

3缺陷形成的原因及改进措施3.1麻点麻点是带钢中不规则的粗糙表面,也称为麻面,缺陷在带钢表面上呈散沙状分布,经酸洗后成为针孔状,通常是连续、周期性分布。

造成这种情况的原因是精轧工作辊冷却状态不佳、带钢温度过高或机架负荷过大造成辊面磨损不均、氧化膜剥落,导致三次氧化铁被压入带钢表面。

热轧带钢表面质量缺陷原因分析

热轧带钢表面质量缺陷原因分析热轧带钢是一种常用的金属材料,广泛应用于各种工业领域。

在生产过程中,热轧带钢表面质量缺陷是一个常见的问题,其严重程度会严重影响产品的使用性能,甚至引发安全隐患。

对热轧带钢表面质量缺陷原因进行分析是十分重要的。

一、背景热轧带钢是通过将钢坯经过一系列的加热、轧制和冷却等工序而制成的一种金属板材。

在生产过程中,热轧带钢表面质量缺陷是不可避免的,主要包括铁水斑、疏松、氧化皮、边部裂纹等。

这些缺陷会对产品的使用性能产生严重的影响,因此必须及时找出其产生的原因,并采取相应的措施加以解决。

二、铁水斑的原因分析铁水斑是热轧带钢表面质量缺陷中常见的一种,其主要原因包括以下几个方面:1.原材料质量不稳定:在生产过程中,钢坯的质量直接影响到热轧带钢的表面质量。

如果原材料中存在杂质、夹杂物等,就会导致热轧带钢表面出现铁水斑。

2.轧辊磨损严重:轧辊是热轧带钢生产中不可或缺的设备之一。

如果轧辊磨损严重,就会导致轧制时的滚动不稳定,从而使得热轧带钢表面呈现出铁水斑的现象。

1. 热轧工艺不稳定:热轧带钢在生产过程中需要经历高温轧制、冷却等工序,如果工艺参数设置不当,就会导致热轧带钢表面出现疏松的现象。

四、氧化皮的原因分析1. 轧辊表面粗糙:轧辊表面的粗糙度对于热轧带钢的表面质量有着重要的影响。

如果轧辊表面粗糙,就会导致热轧带钢表面出现氧化皮的现象。

3. 润滑润磨不到位:热轧带钢在轧制过程中需要进行润滑润磨处理,如果润滑润磨不到位,就会直接导致热轧带钢表面出现氧化皮。

五、边部裂纹的原因分析3. 张力控制不当:在热轧带钢生产中,张力控制对于产品的表面质量起着关键的作用。

如果张力控制不当,就会导致热轧带钢表面出现边部裂纹的现象。

热轧带钢表面质量缺陷的原因十分复杂,需要在实际生产中认真分析每个环节的情况,从原材料质量的控制、工艺参数的设定、设备的维护等方面入手,采取相应的措施加以避免和解决。

只有这样,才能确保生产出质量稳定的热轧带钢产品,满足市场和客户的需求。

热轧带钢表面质量缺陷原因分析

热轧带钢表面质量缺陷原因分析【摘要】热轧带钢表面质量缺陷是影响产品质量的重要因素之一。

本文通过分析原因一:原材料质量、原因二:热轧工艺参数控制不当、原因三:轧辊和辊道质量问题、原因四:工人操作不当以及原因五:设备故障,来揭示热轧带钢表面质量缺陷的深层原因。

结论部分强调了热轧带钢表面质量缺陷分析的重要性,指出只有深入分析问题根源才能根治病根。

同时提出了一些建议,如加强原材料的筛选和检验、严格控制热轧工艺参数、定期检查轧辊和辊道质量等,以提高热轧带钢表面质量。

本文旨在帮助企业深入了解热轧带钢表面质量缺陷的原因,并提供解决方案,进一步提升产品质量和市场竞争力。

【关键词】热轧带钢、表面质量缺陷、原因分析、原材料质量、热轧工艺参数、轧辊、辊道、工人操作、设备故障、重要性、建议、质量控制、生产工艺。

1. 引言1.1 热轧带钢表面质量缺陷原因分析概述热轧带钢是一种常用的金属材料,广泛应用于建筑结构、汽车制造、机械加工等领域。

在生产过程中,热轧带钢的表面质量问题经常会引起生产商和消费者的关注。

表面质量缺陷会直接影响到热轧带钢的使用性能和外观效果,因此对其原因进行深入分析十分重要。

热轧带钢表面质量缺陷的原因可以有多种,包括原材料质量、热轧工艺参数控制不当、轧辊和辊道质量问题、工人操作不当以及设备故障等。

这些原因相互交织,共同影响着热轧带钢的表面质量。

通过对热轧带钢表面质量缺陷原因的深入分析和研究,可以帮助企业找出问题所在,采取针对性的改进措施,提高热轧带钢的表面质量,增强产品竞争力。

对热轧带钢表面质量缺陷原因的分析具有重要意义,并且有助于推动整个行业的发展和提升。

2. 正文2.1 原因一:原材料质量热轧带钢表面质量的缺陷往往来源于原材料质量的不稳定。

原材料是热轧带钢生产的基础,其质量直接影响到最终产品的质量。

原材料质量问题主要包括以下几个方面:原材料的化学成分不合格会导致热轧带钢表面出现氧化皮、夹杂物等缺陷。

硫、磷、氮等元素含量过高会导致热轧带钢在热加工过程中易产生氧化、裂纹等问题,影响产品的表面质量。

热轧带钢表面质量缺陷原因分析

热轧带钢表面质量缺陷原因分析

热轧带钢表面质量缺陷是指热轧带钢在加工过程中出现的表面不良现象,包括氧化、

裂纹、褶皱、气泡、毛刺等。

这些缺陷严重影响了带钢的质量,降低了带钢的使用价值。

下面将对热轧带钢表面质量缺陷的原因进行分析。

热轧带钢表面质量缺陷的原因之一是原材料问题。

热轧带钢的原材料是熔炼得到的钢锭,如果原材料中含有过多的夹杂物、非金属夹杂物或硫、磷等有害元素,这些杂质在热

轧过程中容易形成气泡、裂纹等表面质量缺陷。

热轧带钢在热轧过程中的温度控制不当也是表面质量缺陷的一个重要原因。

如果热轧

温度过高或过低,都会对带钢的表面质量产生不良影响。

热轧温度过高会导致表面烧伤、

氧化等问题,而热轧温度过低则会影响带钢的塑性变形能力,容易产生折叠、褶皱等缺

陷。

热轧带钢在轧制过程中的拉伸变形也是造成表面质量缺陷的原因之一。

在热轧过程中,带钢需要经历多次轧制和拉伸,如果轧制力过大或过小,或者轧制速度过快或过慢,都会

导致带钢表面的不均匀变形,从而形成褶皱、毛刺等缺陷。

热轧带钢的表面质量缺陷还与制造工艺、设备设施、操作人员技术水平等因素密切相关。

如果制造工艺不合理,设备设施质量差或操作人员技术水平不高,都会导致热轧带钢

表面质量缺陷的出现。

热轧带钢表面质量缺陷的原因是多方面的,包括原材料问题、温度控制不当、拉伸变

形问题、冷却处理问题以及制造工艺和操作人员技术水平等因素。

在生产过程中,需要全

面分析各种因素的影响,并采取相应的措施来减少和避免热轧带钢表面质量缺陷的出现。

热轧带钢表面质量缺陷原因分析

热轧带钢表面质量缺陷原因分析

热轧带钢表面质量缺陷是在生产过程中难以避免的,这些质量缺陷主要包括裂纹、皮

下气泡、氧化皮、入料、板纹、条纹等。

这些质量缺陷可以对产品性能和外观造成很大的

影响,因此在分析质量缺陷原因时必须认真对待。

以下是一些可能的原因分析。

首先,材料本身的质量问题可能是一种表面质量缺陷的原因。

在材料制备时,可能由

于材料的化学成分控制不当、冷却过程中的不规则冷却、原材料质量问题等原因,导致热

轧带钢的表面出现质量问题。

这些问题可能会导致表面裂纹、杂质、金属夹杂、针孔和气

泡等缺陷。

其次,热轧生产工艺的参数和控制也可能导致表面质量缺陷。

例如,轧辊的磨损、温

度控制不当、轧制力的控制不好,可能导致带钢表面出现质量问题。

此外,带钢的降温过

程也可能导致表面质量缺陷,特别是当温度急剧降低时,可能会导致表面出现氧化皮、气

泡和晶界偏析等缺陷。

另外,热轧带钢生产过程中操作人员的技术水平和管理问题也可能导致表面质量缺陷。

操作人员可能会忽视轧机的运行情况,轻视化学成分的检测,忽略轧辊的保养等问题,导

致带钢表面质量出现问题。

此外,人力管理和责任追究不到位也可能导致工艺参数和设备

状况不能及时调整,产生的表面质量缺陷得以排除。

综上所述,热轧带钢表面质量缺陷的原因是多方面的,可能来自于材料、生产工艺的

参数和控制,以及操作人员的技术水平和管理水平等问题。

为了有效减少带钢表面质量缺

陷的产生,必须高度重视生产过程中的每个环节,并根据具体情况实施合理的措施,以保

证产品质量和外观要求的达标。

热轧带钢表面质量缺陷原因分析

热轧带钢表面质量缺陷原因分析【摘要】热轧带钢表面质量缺陷是影响产品质量和生产效率的重要因素,本文从影响因素、分类特点、检测方法、处理方法以及综合分析等方面进行了深入研究。

研究发现,温度、轧制力度、冷却方式等因素对质量缺陷有着显著影响。

通过对各类缺陷进行分类并分析其特点,可以更好地找到解决方法。

检测方法的进步为及时发现和处理缺陷提供了保障,而处理方法的不断完善则能有效减少质量问题。

综合分析不同因素交织的情况,提出了一些启示和未来展望,为提高热轧带钢表面质量做出了重要贡献。

【关键词】热轧带钢、表面质量、缺陷、原因分析、影响因素、分类、特点、检测方法、处理方法、综合分析、启示、未来展望。

1. 引言1.1 热轧带钢表面质量缺陷原因分析热轧带钢表面质量缺陷是制约热轧带钢质量的重要因素之一,对热轧带钢的机械性能、外观质量和使用寿命都会造成不同程度的影响。

深入分析热轧带钢表面质量缺陷的原因,对于提高热轧带钢质量和市场竞争力具有十分重要的意义。

热轧带钢表面质量缺陷主要来源于多种因素的综合作用,包括原材料、热轧工艺、设备磨损、操作技术等方面。

原材料的质量直接影响着热轧带钢的表面质量,原料中的杂质、氧化皮等都会对表面质量造成影响;热轧工艺参数如温度、压下量、冷却方式等也是决定表面质量的关键因素;设备的磨损会导致不均匀的压下力和不稳定的轧制质量,进而影响表面质量;操作技术不到位或不规范也会引起表面质量缺陷。

通过深入分析热轧带钢表面质量缺陷的原因,可以找到相应的解决方法,提高热轧带钢的表面质量,增强市场竞争力。

2. 正文2.1 热轧带钢表面质量缺陷的影响因素分析热轧带钢表面质量缺陷的形成是受多种因素的综合影响的。

原材料的质量是影响热轧带钢表面质量的关键因素之一。

原材料的成分、结构和含杂质等都会直接影响到热轧带钢的表面质量。

热轧工艺参数的选择和控制也是决定热轧带钢表面质量的重要因素。

热轧工艺中的温度、压力、速度等参数的选择不当会导致热轧带钢表面出现缺陷。

热轧带钢表面质量缺陷原因分析

热轧带钢表面质量缺陷原因分析

热轧带钢表面质量缺陷是生产过程中常见的问题之一,严重影响了带钢的质量和使用价值。

本文将从原材料、轧制工艺和设备、操作和管理等方面分析热轧带钢表面质量缺陷的原因。

一、原材料原因

1. 原材料表面氧化:在钢材表面形成一层氧化层后,热轧过程中氧化物会被热压入钢材表面,形成氧化皮等表面缺陷。

2. 原材料不洁:原材料表面存在包括铁锈、油污、尘埃等杂质,这些杂质会贴附在钢材表面,导致轧制过程中产生磨损、划痕等表面缺陷。

3. 原材料品种不同:不同品种的钢材具有不同的化学成分和组织结构,可能会导致热轧过程中表面缺陷的产生。

二、轧制工艺和设备原因

1. 轧辊磨损:轧辊表面磨损严重会导致带钢表面产生凸起、凹陷、毛边等缺陷,影响其表面平整度。

2. 轧制工艺参数不合理:如轧制温度过高或过低、轧制过程中冷却方式不当等都会导致带钢表面质量缺陷的产生。

3. 设备故障:如备料、切头机、冷却设备等故障都会导致带钢表面质量缺陷的产生。

三、操作和管理原因

1. 操作不规范:包括操作人员操作不当、操作流程不规范、轧制速度过快等都会导致带钢表面质量缺陷的产生。

2. 维护不及时:设备、工具的保养和维护不及时,会加速设备磨损和老化,导致质量缺陷的产生。

3. 质量控制不严格:生产过程中缺乏严格的质量控制和检测,导致质量缺陷的产生无法及时发现和纠正。

ss400热轧带钢表面网状裂纹缺陷

SS400热轧带钢表面网状裂纹缺陷Analysis and Counter Measure of Surface Network Crack Defects of the Hot-rolled Strip SS400供稿|左海霞,苏崇涛,王亚芬,海超 / ZUO Hai-xia, SU Chong-tao, WANG Ya-fen, HAI ChaoDOI: 10.3969/j.issn.1000-6826.2019.06.009热轧带钢表面质量缺陷有表面裂纹、边裂、红铁锈、孔洞、异物压入、氧化铁皮压入、非金属夹杂物等[1-2]。

表面缺陷因种类多、产生原因复杂、对用户及后续加工产生的影响不明确等,是所有缺陷中最为复杂的,也是生产中亟待解决的棘手问题之一。

表面缺陷的产生可能涉及炼钢、连铸、加热、热连轧等工序,因此,针对每一类缺陷分析其产生原因和影响因素,了解其演变规律,才能更好的控制和降低同类缺陷的产生,对于提高轧材产成率、降低生产成本、提高产品市场竞争力等都有着可观的实际意义[3-5]。

本文通过光学金相显微观察、扫描电子显微镜(SEM)及能谱(EDS)等分析手段,对生产中遇到的一例SS400热轧带钢表面裂纹缺陷产生原因进行分析及讨论。

实验材料与方法SS400热轧带钢的生产工艺流程为:DS→LD→精炼→宽板坯连铸→加热→2300轧制→层冷→卷取→检验→包装出厂。

本实验所用样品截取自现场生产中出现表面裂纹缺陷的热轧带钢,产品厚度为10 mm,化学成分如表1所示。

对生产中遇到的一例SS400热轧带钢表面裂纹缺陷进行宏观和微观检验分析,缺陷部位局部区域宏观形貌如图1所示。

首先,取垂直于轧制方向且包含裂纹缺陷的试样横截面作为金相检验面,经研磨、抛光后,在金相显微镜下观察样品横截面上的裂纹作者单位:本钢板材股份有限公司技术研究院,辽宁本溪 117000质量控制企业论坛Enterprise Forum表1 SS400化学成分(质量分数,%)形态及分布情况,并对检验面上的非金属夹杂物进行评级;其次,借助扫描电镜及能谱仪对试样截面上裂纹内的填充物及裂纹延伸区域夹杂物进行成分定性分析;最后,使用体积分数为4%的硝酸酒精溶液对抛光后的试样进行腐蚀,在光学显微镜下观察分析样品的显微组织。

热轧带钢的麻点状铁皮的控制

热轧带钢的麻点状铁皮的控制热轧带钢生产中会出现麻点状铁皮,这是由于带钢表面的三次氧化物在精轧机前破碎并压入带钢表面引起的。

麻点状铁皮的形成机理是:当工作辊表面比较光滑时,不会产生麻点状铁皮;而当工作辊表面粗糙时,同时带钢表面铁皮比较厚时,就会出现麻点状铁皮,此时破碎的铁皮呈片状且互相之间不连续,在后续轧制后不会随着钢基体一起变形的,形成缺陷。

麻点状铁皮的控制方法是:1、降低带钢表面三次氧化铁皮厚度1)降低开轧温度,终轧温度按目标下限控制。

2)提高穿带速度和加速度。

3)在保证终轧温度的前提下,尽可能投入机架间除磷、机架间冷却水。

2、改善精轧工作辊表面状态1)合理配置轧辊冷却水轧制过程中,下工作辊的磨损严重,故设计精轧机前端工作辊冷却水量,可以使下工作辊冷却水量比上工作辊冷却水量多一些。

2)热轧采用工艺润滑在工作辊表面喷射热轧油,可以降低工作辊表面摩擦系数,减少带钢和工作辊间的接触摩擦。

3)采用高速钢轧辊与高铬铁轧辊相比,高速钢工作辊的抗磨损能力可以提高5倍,辊面抗糙化能力提高4倍,其辊面状态仍然明显优于高铬铁辊面。

4)采用辊缝冷却由于冷却点在辊缝前端,到达辊缝时带钢有一个返温过程,这样在带钢进入辊缝瞬间,对带钢上下表面层进行强制冷却,这样可以显著降低带钢表面与辊面之间的温差,对保护工作辊表面状态非常有利。

5)在线轧辊研磨全面研磨不仅能改善轧辊的不均匀磨损,同时还可以减少轧辊表面的粗糙度,改善辊面状态,进而避免或减少因轧辊表面粗糙带来的带钢表面缺陷。

6)增加轧制间隔时间对于轧辊冷却水水量不足的生产线,应增加轧制间隔时间,使工作辊得到充分冷却,以防止轧辊表面氧化膜因增厚而易于剥落。

(紫焰)本文来源锌钢百叶窗:。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SS400热轧带钢表面麻点缺陷攻关郭秀莉 杨大军(鞍钢集团新钢铁公司)高晓龙 钟莉莉(鞍钢集团技术中心) 摘要 针对SS400热轧带钢表面麻点缺陷的特征,分析研究了麻点缺陷产生的实质,同时根据已有的研究成果,提出了SS400表面麻点缺陷的解决措施,效果显著。

关键词 热轧带钢 表面麻点 缺陷Study on M ottling Fault at the Surface of SS400H ot R olled Strip SteelG uo Xiuli Yang Dajun (Angang New Iron and Steel C o.)G ao Xiaolong Zhong Lili (Angang T echnology Center) Abstract This paper analyzes the substance of m ottling fault forming at the surface of SS400hot rolled strip steel according to the characteristics of this fault.The measurement to s olve m ottling fault is ad2 vanced on the basis of the known research outcome and the results are remarkable.K ey Words hot rolled strip steel surface m ottling fault1 概述热轧带钢产品质量指标主要包括尺寸与形状精度、表面质量、力学性能三个方面。

随着厚度自动控制系统、宽度自动控制系统和板形控制系统的实用化,尺寸与形状精度日益提高;在力学性能方面,通过炼钢的成分控制和热轧控轧工艺的研究,其各项性能指标也已得到很大提高。

目前,困扰热轧带钢产品质量进一步提高的问题之一是表面质量问题,特别是随着热轧带钢产品直接应用于结构件外表面,如轿车的外覆件等,对其表面质量提出了更为苛刻的要求。

从鞍钢热轧带钢厂的情况看,1780机组的钢卷封锁量有80%以上是由于带钢表面质量问题造成的。

其存在的主要问题有翘皮、辊压痕、麻点、划伤等,其中表面麻点缺陷是1780机组投产以来始终未解决的质量问题之一。

为此,鞍钢新钢铁公司2001年成立了课题组,对热轧带钢表面麻点缺陷进行攻关。

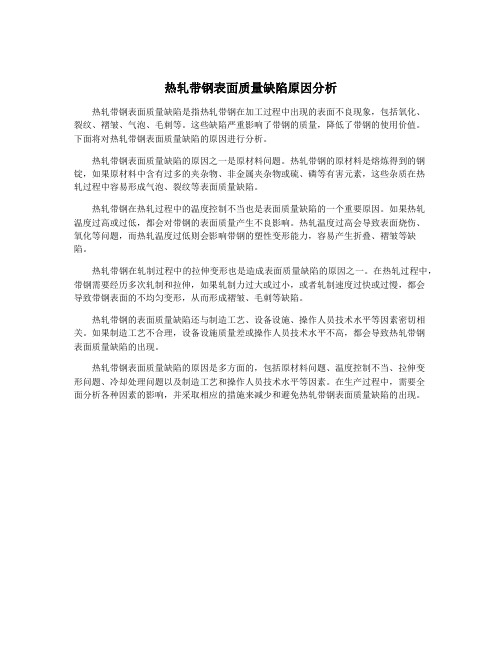

2 麻点缺陷的分布规律及检验分析2.1 麻点缺陷的分布规律大量数据表明,1780机组产品的麻点缺陷主要与钢质和规格有关。

从钢质上看,96%的麻点缺陷分布在铝脱氧的SS400和SPHC中,4%的麻点缺陷分布在09CuPT iRe中;从规格上看,76%为310mm以下的薄规格产品。

为了弄清麻点缺陷为何物,对116mmSS400的麻点缺陷进行了取样分析。

2.2 扫描电镜成分分析扫描电镜成分分析结果见图1。

用SE M505扫描电镜观察麻点的微观形貌,并应用SIG M AX射线分析仪分析钢板表面成分,结果麻点和基体成分相同,主要是Fe和O。

2.3 X光衍射仪组织分析X光衍射仪组织分析结果见图2。

对麻点和基体进行比较,其表面相组成没有明显差别,均由α2Fe(基体)(主要相)、Fe2O3(次要相)和极少量的FeO组成。

2.4 金相分析 郭秀莉,工程师,1991年毕业于东北大学金属压力加工专业,现在鞍钢新钢铁公司质检中心检查处工作(114021)。

・94・2003年第5期 鞍钢技术ANG ANG TECHNO LOGY元素重量百分比,%计数率,次/s原子百分比,%O 2.2130.577.32Fe97.79700.8492.68图1 扫描电镜麻点成分分析图2 X 光衍射仪对麻点相分析麻点样未发现异常夹杂物,说明该缺陷与钢坯质量无关,在光学显微镜下观察其横断面,可以看到麻点覆盖在均匀的氧化层上。

3 麻点缺陷产生的机理及解决措施通过对SS400带钢表面麻点缺陷的检验分析,确定麻点缺陷为氧化铁皮(Fe 3O 4)压入到钢板表面造成的。

对此更进一步地开展研究工作。

3.1 麻点缺陷产生的机理通过查阅日本关于热轧带钢表面质量的文献“轧制条件和轧制成分对由热轧工作辊造成的带钢表面缺陷的影响”发现,文中所说的缺陷与SS400带钢表面缺陷完全吻合,此缺陷在热连轧机组是由轧制铁皮引起的带钢表面缺陷;在半连轧机组,用带有表面缺陷的工作辊轧制带钢时,常常会出现这种表面缺陷,工作辊的这种表面缺陷与由轧制铁皮引起的带钢表面缺陷有关。

工作辊的表面缺陷是一种表观现象,它是由于工作辊表面的部分区域落入了氧化物碎片造成的。

轧辊的表面缺陷是在大的负荷和高的轧制温度下产生的,带钢越薄,由于薄钢带在每个轧机上的压下量大,那么轧制负荷就高,工作辊表面受损就越严重。

受损轧辊表面的凸凹不平状态直接刻印在带钢表面上,在带钢表面凸起部分形成的铁皮,在下道次轧制时被压入到带钢内,因而产生缺陷的比例就越高。

实验数据还表明,粗轧机出口温度愈高,带钢愈薄,那么带钢表面缺陷发生的频率也愈高。

也就是说,当带钢在高温大负荷下轧制时,容易造成工作辊表面损坏,带钢表面也易产生缺陷。

另外,轧制力与工作辊表面的强度比值和带钢表面缺陷的发生有一个很好的对应关系,当这个比值超过一个临界值时,带钢的表面缺陷就易发生,这个临界值是由所轧带钢的化学成分决定的。

在铝镇静钢中添加少量的Si ,就能明显减少带钢表面缺陷。

3.2 解决麻点缺陷的措施大量的实验数据表明,带钢表面缺陷产生的多少随所轧带材的化学成分不同而不同。

轧制铁皮引起的带钢表面缺陷与轧制毛坯的化学成分之间存在一定的相互关系,尤其是Al 2Si 镇静钢,Si 含量大于0104%时,几乎看不到表面缺陷,Si 含量超过0105%时,带钢表面形成的2FeO ・SiO 2层对防止钢的氧化起明显作用。

通过对SS400带钢化学成分统计分析发现,有麻点缺陷的SS400带钢,其Si 含量几乎都在0103%以下。

为此,课题组提出,将SS400带钢Si 含量控制在0104%以上进行大生产试验。

4 麻点缺陷的大生产攻关试验根据上述情况,课题组于2001年5月下旬修改了SS400带钢的化学成分,将Si 含量由01000%~0.106%修改为01055%~01156%,Als 含量由01010%~01055%修改为01000%~01055%,冶炼了三炉钢进行试验,分别轧制214mm ×1250mm 、118mm ×1450mm 、118mm ×1350mm 三个规格的卷板,通过进分卷线检查,表面没有发现麻点缺陷。

其后,依据这一成分生产的卷板没再出现麻点缺陷。

5 攻关取得的效果对攻关前后SS400带钢麻点缺陷发生情况进行比较(见表1、表2),攻关前(2001年1~5月)(下转第56页) 这些影响系数会随着高炉操作条件的不同而存在差异。

但焦炭强度、焦炭反应性、理论燃烧温度的提高,以及风口前风速的降低,都可降低高炉死料柱中焦炭的粉化率,以上燃烧实验的结果和模型计算的是一致的。

即,回旋区焦炭粉化是由化学反应导致的劣化和物理冲击力所致,采用高温或高反应性焦炭,可抑制焦炭内部劣化层的生成,用降低风口前风速或采用高强度焦炭的方法可防止劣化层崩落,这些都可以抑制焦粉的产生。

5 结论进行了高炉回旋区条件下的模拟燃烧实验,考虑到回旋区中焦炭气化反应和回旋时机械冲击的焦炭粉化数学模型计算,调查了从实际高炉内采集的焦炭特性,明确了以下几点。

(1)焦炭燃烧实验的结果表明,焦炭强度越高,焦炭反应性越高,则焦炭燃烧中的微粉发生量越少。

(2)在使用高反应性焦炭的燃烧实验中,回旋区附近装入的焦炭中块焦比例高,焦炭表面发生磨损性破坏。

(3)回旋区焦炭气化反应和机械冲击破坏的数学模型计算结果表明,使用高温或高反应性焦炭,可抑制块焦内部劣化层的生成;降低风口前风速或使用高强度焦炭,可防止劣化层崩落,抑制微粉的发生。

(4)从千叶厂5号高炉采集的死料柱内的焦粉是由回旋区的焦炭粉化而生成的。

焦炭强度的提高、风口前风速的降低、理论燃烧温度的提高和焦炭反应性的提高,可降低粉化率,从而证实了数学模型的研究结果。

全荣 摘译自《铁と钢》2002,N o.1陈妍 校(编辑 孙永方) 收稿日期:2003—02—26 (上接第50页)表1 采取措施前质量情况月份12345累计卷产量,t4021528903500103998213013172123横切产量,t730067017737163811170749826总产量,t4751535604577475636324720221949麻点量,卷0192472070麻点量,23t/卷04375521614601610百分率,%0 1.2270.9560.286 1.8610.725表2 采取措施后质量情况月份678910累计卷产量,t344573171219592765021795115206横切产量,t9977582866855345545033285总产量,t4443437540262771299527245148491麻点量,卷000011麻点量,23t/卷00002323百分率,%00000.0840.015SS400带钢表面麻点的封锁率为01725%,攻关后(2001年6~10月)SS400带钢表面麻点的封锁率为01015%,比攻关前降低0171%,可见通过攻关取得了显著效果。

2001年1~10月SS400表面麻点封锁率变化情况见图3。

图3 2001年1~10月SS400表面麻点封锁率变化情况6 结论(1)热轧带钢的表面麻点缺陷为工作辊表面缺陷所致,由轧制铁皮引起的热轧带钢表面缺陷与所轧带钢的化学成分有一定的对应关系。

(2)在铝镇静钢中添加少量Si,能明显减少带钢表面缺陷。

当Si含量超过0105%时,钢表面形成的2FeO・SiO2层对防止钢的氧化起明显作用。

(编辑 袁晓青)收稿日期:2003—04—23。