浅谈柔性自动化钻铆系统在飞机部件制造中的应用

工业自动化中的自动化铆接技术

工业自动化中的自动化铆接技术随着科技的不断发展,工业生产领域也越来越注重提高生产效率,降低成本,并确保产品质量。

在此过程中,自动化技术又再次成为了工业界的热点话题。

而在众多自动化技术中,自动化铆接技术也开始引起了人们的关注。

一、自动化铆接技术概述自动化铆接技术是指利用先进的机器人和自动化设备来完成铆接过程的一种新型技术。

目前,自动化铆接技术已经被广泛应用在车辆、飞机、船舶以及建筑等领域。

这种技术在生产效率、产品质量和成本控制方面都有着显著的优势。

二、自动化铆接技术的优势1. 提高生产效率自动化铆接技术可以极大地提高生产效率。

由于自动化设备可以快速准确地完成铆接过程,生产线的铆接速度和输出量都可以得到大幅度提升,从而使生产效率得到了明显的提高。

2. 保证产品质量传统的手工铆接技术存在人为因素干扰的风险,而自动化铆接技术可以快速准确地完成铆接过程,从而消除了铆接中的人为误差。

此外,自动化铆接技术可以更加精确地控制铆接力度和接合密度,从而提高了产品质量并减少了因不良铆接引起的问题。

3. 降低生产成本传统的手工铆接需要大量的人工劳动,耗时且劳动力成本高。

而自动化铆接技术可以减少人工投入,从而降低人工成本,同时自动化设备的占地面积也相对较小,从而减少了工厂的租金和人员维护成本。

三、自动化铆接技术的应用1. 车辆制造自动化铆接技术在车辆制造领域得到了广泛应用。

在汽车生产领域,自动化铆接技术被用来完成车身和车门的铆接过程,从而提高了车辆的生产效率和产品质量。

2. 船舶制造在船舶制造领域,自动化铆接技术也得到了广泛的应用。

自动化铆接技术可以更好地应对铆接大型船体的问题,并且还可以提高船舶的强度和耐用性。

3. 飞机制造在航空领域,自动化铆接技术也是一个必不可少的环节。

传统的手工铆接技术不仅效率低下,而且难以保证铆接质量,容易引起事故。

自动化铆接技术可以减少人为因素的干扰,从而极大地减少了事故的发生概率,并且可以提高飞机的结构强度和耐用性。

飞行器钣金和铆装技术

飞行器钣金和铆装技术飞行器钣金和铆装技术是航空工程领域中重要的技术之一。

钣金工作是指用薄板金材料制造飞行器零部件的过程,而铆装工作是在钣金工作完成后用铆钉将各个零部件连接起来的过程。

本文将从以下几个方面展开讨论。

一、钣金技术钣金是指通过各种冲压、折弯、裁剪、压铸、拉伸等工艺对飞行器金属薄板进行成形。

飞行器钣金在制造过程中需要考虑多种因素,如轻量化、大小、强度等。

常见的钣金材料有铝合金、钛合金、锌合金、镁合金等。

其中,铝合金由于重量轻、耐腐蚀、加工性能好等特点,成为了航空工程领域中使用最广泛的材料之一。

钣金过程可分为以下几个步骤:1.设计:根据零部件的功能和彩图,设计出对应的模具,并结合材料特性和其他相关影响因素,进一步完善设计方案。

2.裁剪:将原材料按照尺寸要求进行切割,并计算出合适的裁剪量和裁剪方式。

3.冲压:将钣金加工成需要的形状,采用压力为材料施加外力,使其沿着模具形状变形而成。

冲压是钣金工艺中最常见的方法之一,可用于形状简单的零部件和大量生产的零部件。

4.折弯:将冲压好的零部件按照要求在指定位置折弯成形。

折弯通常需要在钳子、压辊或机械卷曲器中进行。

5.进一步加工:涵盖了打孔、切割、铣削等加工过程,根据零部件的需求将其进一步加工成所需的形状。

二、铆装技术铆装技术是将钣金成品组成的过程。

在飞行器钣金制造完成后,需要将各个零部件通过铆钉等连接件连接起来,形成整个飞行器的机身或部分机身。

铆钉作为连接件使用时需要经过以下几个步骤:1.钻洞:在需要连接的钣金零部件上钻相应的洞。

钻孔通常在整个过程中是最关键的环节之一。

专业的钻孔设备可以保证孔径尺寸和距离的精确量度。

2.调整:将所有零部件加工完成后,需要将其进行调整。

调整主要是通过螺栓、螺母进行的。

调整后的零部件可以保证在铆装过程中的位置相对稳定。

3.铆接:将铆钉插入洞中,然后在反面用铆钉枪将铆钉固定或穿过所有零件并固定。

铆钉连接通常具有以下几个特点:1.强度高:铆钉连接可以提供强大的力学性能,确保飞行器零部件的固定和连接。

飞机装配中自动制孔技术的应用与研究

飞机装配中自动制孔技术的应用与研究发布时间:2023-03-21T02:00:40.132Z 来源:《工程管理前沿》2023年1月1期作者:侯海龙[导读] 随着现代航空技术的发展与进步,用户对于飞机的安全性、舒适性、实用性等要求越来越高,如何高质量、高效率的准时性交付就成为了国内航空制造企业的核心竞争力。

与传统手工制孔工艺相比,自动制孔技术在飞机装配中的广泛应用已成必然趋势。

侯海龙(中航西安飞机工业集团股份有限公司,西安,710089)【摘要】随着现代航空技术的发展与进步,用户对于飞机的安全性、舒适性、实用性等要求越来越高,如何高质量、高效率的准时性交付就成为了国内航空制造企业的核心竞争力。

与传统手工制孔工艺相比,自动制孔技术在飞机装配中的广泛应用已成必然趋势。

为提高制孔工作效率和质量,本文重点介绍了半自动制孔和自动制孔技术众多高新科技与飞机制造行业的深度融合。

关键词:随着航空产品更新换代加速和对性能要求不断提升,飞机制造业对飞机装配技术提出了高质量、高效率、低成本的生产要求。

在航空产品的制造、装配过程中,机械连接是目前应用最广泛的连接方式[1]。

制孔质量的好坏则直接影响产品机械连接性能与服役寿命。

自动制孔技术是工艺机械化、自动化的需要,也是飞机自身性能提升的需要。

飞机自动钻铆技术是当今世界飞机自动化装配的先进技术之一,具有钻孔、铆接质量好,生产效率高,劳动条件好,操作者容易掌握等特点。

由于近年来机器人技术的迅猛发展,加之其投资降低、自动化程度高、工作性能稳定、可达性好等优势,在航空制造过程中正得到越来越多的应用。

以波音787、A340、A380、F-22、F-35等为代表的新型飞机,在其制造过程中大量采用机器人进行自动化装配及性能的检测与测试工作,从而极大地提高了飞机的生产效率和质量可靠性。

据国外统计资料表明,采用机器人对飞机部件进行钻孔加工,单台机器人每年可完成100万个紧固件的高质量制孔。

飞机柔性装配方法在飞机装配中的应用

飞机柔性装配方法在飞机装配中的应用【摘要】飞机装配是航空制造领域的重要环节,而传统的飞机装配方法面临着诸多挑战,如装配效率低、装配精度难以保证等。

为了解决这些问题,飞机柔性装配方法逐渐被引入。

本文从飞机柔性装配方法的发展历程、优势、关键技术、具体应用案例以及未来发展方向进行了探讨。

通过对比传统方法和柔性装配方法的优劣势,我们可以看到飞机柔性装配方法在提高装配效率、保证装配精度等方面具有明显优势。

未来,随着技术的不断进步,飞机柔性装配方法的应用范围将会更广,推动飞机装配工艺的不断完善。

飞机柔性装配方法的意义和可行性已经得到验证,具有广阔的推广前景,将为飞机制造带来更多的解决方案和发展机遇。

【关键词】飞机装配、柔性装配方法、发展历程、优势、关键技术、具体应用案例、未来发展方向、意义、可行性、推广前景1. 引言1.1 飞机装配简介飞机装配是指将飞机的各个部件按照设计要求组装在一起,形成完整的飞行器的过程。

飞机装配是整个飞机制造过程中的最后一道工序,也是最关键的一环。

在装配过程中,需要确保各个部件的精确配合,保证飞机的结构完整性和航空安全。

飞机装配的复杂性主要体现在以下几个方面:一是飞机的结构复杂,由大量不同的部件组成,需要确保每个部件的位置和连接都准确无误;二是飞机的尺寸巨大,涉及到大量的人力和物力资源;三是飞机的装配过程需要严格遵守航空标准和要求,对操作人员的技术要求很高。

面对这些挑战,飞机柔性装配方法应运而生,为飞机装配提供了新的解决方案。

通过引入柔性装配技术,可以实现自动化装配、智能化装配和高效率装配,提高飞机装配的精度和效率,减少人为因素的干扰,降低装配成本,提高装配质量。

飞机柔性装配方法的发展为飞机制造业带来了新的发展机遇和挑战。

1.2 飞机装配的挑战飞机装配是一项复杂而重要的工程任务,面临着诸多挑战。

由于飞机的结构复杂多样,每一架飞机几乎都是独一无二的,这就要求在装配过程中需要考虑到各种不同的设计要求和特性。

飞机装配技术论文

飞机数字化装配技术摘要飞机装配是飞机制造过程的主要环节,飞机装配过程就是将大量的飞机零件按图纸、技术条件等进行组合、连接的过程。

迄今为止,飞机装配技术已经历了从手工装配、半机械/半自动化装配、机械/自动化装配到柔性装配的发展历程。

随着计算机辅助设计,计算机辅助制造技术、计算机信息技术、网络技术的发展,数字化装配从根本上改变了飞机传统的设计与制造方式,大幅度地提高了飞机设计制造技术水平。

飞机装配协调技术从传统的以模线、样板、标准工装为主要载体的模拟量传递协调系统,发展到现在采用数字量传递的方法进行工装和零、组、部件的制造以保证其协调性,而且在装配过程中采用的数字化测量技术是飞机制造业的一次革命性的变革。

飞机装配工装技术伴随着飞机装配技术的发展而发展。

一般对于飞机装配产品尺寸较大、形状较为复杂,为了能够更好地保障飞机整体结构上的稳定性和可靠性,目前我国飞机制造企业纷纷采用数字化处理技术,实现对飞机装配整体结构上的加固。

本文通过对数字化装配技术的特点以及目前我国飞机装配技术现状进行简要分析,从而对飞机装配数字化应用和技术要点进行详细说明,为全面提高飞机装配协调性和稳定性提供坚实的基础。

关键词:飞机装配、数字化装配、数字化测量技术AbstractAircraft assembly is a key link in the aircraft manufacturing process, aircraft assembly process is the process in which the large number of aircraft parts were combined or connected according to drawings and technical conditions. So far, aircraft assembly technology has experienced from the manual assembly, a semi-mechanical / semi-automated assembly, mechanical / automation assembly to the flexible assembly. With the development of computer aided design, computer aided manufacturing technology, computer technology and network technology, digital assembly fundamentally changed the design and manufacture of traditional aircraft, and improved the aircraft design and manufacturing technology greatly. The coordination technology of aircraft assembly has changed from the traditiaonal ways which uses mold line as the main carrier, to the digital transmission and digital measurement technology used in the assembly process is the aircraft manufacturing industry is a revolutionary change.The aircraft assembly tooling technology developed with aircraft assembly technology. Generally for aircraft assembly product size, shape, were more complex, in order to better safeguard aircraft structure on the stability and reliability of the whole, at present, China's aircraft manufacturing companies to adopt digital processing technology, implementation of aircraft assembly on the overall structure of the reinforcement. This article through to the characteristics of digital assembly technology, and made a brief analysis of the present status of the aircraft assembly technology in China, which application and technology essentials of aircraft assembly digital detailed instructions, to improve the aircraft assembly coordination and stability provide a solid foundation.Keywords: Aircraft assembly, Digital assembly, Digital measurement technology一、概述近年来,随着亚太地区劳动力成本低廉,全球制造业迅速向亚太地区转移,我国正成为世界制造业的重要基地。

飞机制造中的装配连接技术

飞机制造中的装配连接技术在飞机制造中,装配连接质量直接影响飞机结构抗疲劳性能与可靠性,高性能航空器连接结构必须采用先进的连接技术,如先进焊接技术、胶接技术、扩散连接技术以及先进的机械连接技术。

目前国外在装配连接技术上使用了激光辅助定位、计算机辅助光学经纬仪系统进行装配对接、应用计算机辅助钻削系统并采用机器人化的装配单元大大提高飞机结构抗疲劳性能,减少了操作人员数目,延长飞机的使用寿命。

其主要的连接技术发展主要表现在以下几个方面。

1、自动钻铆技术自动钻铆技术并不是一项新技术,但其发展一直未曾间断。

国外目前现役军、民用飞机的自动钻铆系数分别达到17%和75%以上,大量采用无头铆钉干涉配合技术,新型紧固件有无头和冠头铆钉、钛环槽钉、高锁螺栓、锥形螺栓以及各种单面抽钉等,80%铆接和100%的不可卸传剪螺栓连接均采用干涉配合,而且孔壁还要进行强化。

自动钻铆技术从70年代起就在国外普遍采用,如波音民机的壁板机铆系统已达60%-75%,麦道军机也已达17.5%,但是真正的全自动钻铆还需要解决工件定位和校平问题。

近年来,铆接正向机器人和包含机器人视觉系统、大型龙门式机器人、专用柔性工艺装备、全自动钻铆机和坐标测量机组成的柔性自动化装配系统发展。

如B767、B777采用了翼梁自动装配系统,提高效率14倍,费用降低90%,废品率降低50%。

而且由于进一步的改进使钻铆工具能够到达以前难以达到的部位。

如通过采用特制的紧固件,只在部件的单边需要工具,与通常的C型机在部件两边进行连接有所不同,克服了工具难以到达部位所产生的问题。

另外,军用飞机和民用飞机在自动连接方面有所不同,民用飞机由于部件大、紧固件种类少较易实现自动化,而军用飞机由于部件尺寸小且复杂、紧固件种类多而较难实现自动化装配,如麦道军用飞机公司的紧固件自动化装配程度只有大约17.5%,他们的努力的目标是达到20%。

以F-18为例,把一纵梁连接到四分之一板上需要三种铆钉,每一种铆钉都需要重新安装工具,这样在安装工具上要花费很多时间,而且大多数自动化装配设备都是固定在车间内的,不仅大且不具备柔性,鉴于这种原因,促进了手动钻孔、手动铆接机等工具的使用范围。

飞机装配自动进给钻应用及精度控制

飞机装配自动进给钻应用及精度控制摘要:随着新型钛合金材料、复合材料、高硬度高强度钢等难加工材料在飞机制造中大量采用以及飞机装配工艺对制孔精度、效率要求的提高,传统的手动制孔逐步被半自动制孔和设备制孔取代。

由于自动进给钻制孔相比机器人、钻铆机等设备具有制孔空间需求小、操作简单、工具费用低等优势,在飞机装配中逐渐被推广应用。

目前,国内飞机装配领域使用的自动进给钻及自动钻应用技术均从国外引进,国内对自动进给钻应用技术及影响其制孔精度的配套刀具、钻套技术研究较少,ADU应用技术长期依赖国外工具供应商。

关键词:自动进给钻;刀具;导套;制孔精度;复杂孔系的制孔引言制孔加工是飞机装配过程中的重要工作之一。

生产效率的高要求,加工质量、精度的苛刻标准,以及复合材料、钛合金等难加工材料的大量使用,使得飞机装配制孔技术不断面临新的挑战。

而基于不同切削原理的制孔新方法与技术装备,成为解决当下飞机装配制孔难题的途径之一。

1自动进给钻应用选型自动进给钻主要部件包括动力部件、连接定位部件(钻模板、压紧钉、引导套)、切削刀具等。

在飞机装配制孔过程中,自动进给钻提供扭矩、转速、进给、冷却、碎屑等功能,关键参数包括结构、功率、进给、转速、行程等。

通常情况下,自动进给钻的应用选型原则如下。

(1)根据制孔空间和制孔要求,选择自动进给钻的结构,有转位卡口型、膨胀夹头型、C型、偏移头型等几种形式,不同的结构的制孔功能和空间需求不同。

在空间允许的条件下,一般选用转位卡口型,钻锪一体时选用膨胀夹头型,制孔空间狭小时,选用偏移头型。

(2)根据被加工材料及孔径大小确定自动进给钻的转速、进给。

在多种叠层材料制孔时,自动进给钻参数选用采用“就难”原则(如钛合金和铝合金叠层制孔,转速、进给以钛合金加工参数为准)。

(3)自动进给钻功率与制孔孔径大小、材料加工难易程度相关,通常选用涡轮马达且主轴输出功率大于1.3kW。

(4)根据材料厚度、钻模厚度、排屑空间、钻套系列及刀具结构,确定自动进给钻的加工行程。

柔性自动化钻铆系统在飞机部件制造中的应用

发展过程。自动钻铆系统相 比手工铆接技术 , 已提 门钻铆机避免了以往在 c框型和 D型 自动钻铆机所 虽 高铆接结构 的疲劳寿命 ,在一定程度上提高了装配 采用的大型塔架和旋转工作框 , 使整个定位系统的运 效 率 ,但 由于采用的数控托架无法满足当今飞机快 动速度更 快 ,因此 已逐渐成为未 来主流 的 自动钻 铆设 速研制 、 生产及低成本制造 的柔性制造需求 , 已全 备之一。 现 国外铆接装配技术几十年的应用证明, 采用 自 动钻铆机 , 是改善飞机性能的重要工艺措施之一。 面转 向柔性 自动化钻铆系统方向发展 。

摘 要: 对柔性 自动化钻铆 系统构成进行 了简单介 绍 , 阐述 了当 两大主流柔性 自 着重 今 动化钻铆 系统 , 并展望 了未 来 自

动化钻铆 系统 的发展趋 势。 关键词 : 柔性 自动化钻铆 系统 ; t r装 : 柔, - 自动钻铆机 ;  ̄_ 机器人 中图分类号 : 2 12 V 6 .9 文献标 识码 : B 文章编号 :6 2 5 5 2 1 O — 2 8 O 1 7 — 4 X(0 2)6 0 4 一 2

Eq i me t u p n Ma u a t n e h oo y No6, 0 2 n f er g T c n lg i 2 1

.

柔性 自动化钻铆 系统在 飞机部件 制造 中的应用

范 斌 。 润 军 牛 ( 中航工业陕西飞机工业 ( 团) 集 有限公司, 陕西 城固 73 1 ) 22 3

15 控 制 系统 .

触发 , 对整个钻铆过程进行管理和控制 , 实现流程控 器人 驱动末端执行 器来 补偿实 际产 品的位 置和姿 态, 以实现精确定位后 , 末端 执行器完成钻铆作业 , 制 的准 确化 、 自动 化 、 晰化 。 清 并对作业 过程 和定 位精度进 行实时检测和标定 , 并

飞机装配制孔装备的探究与分析

飞机装配制孔装备的探究与分析飞机结构件通常尺寸庞大,结构复杂,装配制孔很难在通用数控加工设备上进行,往往需要开发大型专用数控设备。

经过几十年的发展,国内外开发出了多种专用制孔设备。

1.手工制孔。

手工制孔即工人通过手持工具完成制孔加工。

通常采用的制孔工具包括气钻、手电钻等,其中以气钻使用居多。

手工制孔对加工设备依赖性低,对工件的适应性强,有一定灵活性,是飞机装配中最为原始的制孔方法。

但由于其存在生产效率低,加工质量不稳定,操作者劳动强度大等缺点,已不能满足现代飞机装配的制孔需求。

2.半自动制孔。

半自动制孔是指采用带有自动进给功能的手持工具完成的制孔。

由于手工制孔方法存在很多不足,一些公司改进了手持气动工具,集成了自动进给机构与定位固定工装,实现了飞机结构件装配的半自动化制孔。

自动进给制孔工具需要配合专用工装夹具使用,制孔前在对应部位安装自动进给钻的工装(如钻模板等),再通过人工将自动进给钻与其对接,一个孔加工好之后人工移动自动进给钻到另一个位置。

和手工制孔相比,半自动制孔加工过程中不再需要人手把持,切削力和制孔工具自重由工装承受,加工过程更加平稳,制孔质量提高,一致性更好,劳动强度降低。

采用自动进给钻的半自动制孔技术在国内外飞机装配中,尤其是大直径孔加工中获得了较多应用,是当前的主要制孔方法之一。

瑞典NOVATOR公司开发了螺旋铣孔自动进给制孔工具,其操作方法与传统自动进给钻基本相同。

NOVATOR公司开发的螺旋铣孔设备已经被波音公司批量采购,用于波音787飞机的生产中,并取得了良好的加工效果。

与传统自动进给钻相比,采用螺旋铣孔原理的自动进给制孔设备对大直径孔的加工能力更强,无需“钻—扩—铰”的复杂工艺,一次加工即可达到精度与质量要求,生产效率更高。

半自动制孔方式自动化程度低限制了生产效率;但由于这种制孔装置相对简单、成本低、技术成熟,在今后相当长的时间内仍将是飞机装配中有推广应用价值的重要制孔方法。

自动钻铆

第一章前言1.1 前言飞机制造中铆接装配占有十分重要的地位,据估算,飞机装配劳动量约占整个飞机制造劳动量的40%~50%,其中铆接占30%。

随着对飞机性能要求的不断提高,人们愈来愈重视铆接质量,使其适应质量稳定、生产速率高、疲劳寿命长的要求。

在这样的背景下,自动钻铆技术开发成功并首先在世界著名的航空企业波音、空中客车公司中得到应用,由此迈开飞行器装配自动化的步伐,并逐渐显示出其强大技术优势,促进了飞机装配的历史性变革。

随着我国航空工业军民用飞机性能、水平等方面的不断提高,航空企业在铆接装配中也在不断地探索应用自动钻铆技术。

1.2 自动钻铆技术概述自动钻铆技术从上个世纪50年代开始起步,经历了手动、半自动化、全自动化等阶段,在其发展过程中,不断吸收了其他技术,如自动控制、传感器、计算机仿真、计算机远程控制和远程通信以及机器人等领域中的新技术和新工艺。

自动钻铆技术也因此成为一门综合多学科、多技术的专用技术,并逐渐向多任务集成、智能化、网络化方向发展。

当今世界飞机制造技术的发展趋势表明,在很长一段时间内,铆接技术仍将是飞行器结构部件最可靠的连接技术。

然而旧的铆接方法手工作业劳动强度高,铆接质量差,己不能满足现代飞机生产制造的要求。

自动钻铆技术已成为飞机制造业发展的必然趋势。

当代飞机制造技术的发展,对疲劳寿命、密封、防腐的要求越来越高,为了满足飞机对各种性能的要求,航空制造领域发展了各种先进技术,其中机械连接的干涉配合无头铆钉自动钻铆技术就是其中之一(图1-1为国外自动钻铆机)。

早期的自动钻铆技术仅限于单机的过程自动化,只能完成自动的切削加工和铆接等过程,尚不具备自动化定位的特点,可以看作是单台的加工机床。

随着现代工程技术、自动化技术、数字制造技术和人工智能技术的日益完备和发展,自动钻铆技术实现了实质性的突破,已经初步形成了自动化装配系统。

该系统的出现不仅大大提高了飞机制造的经济效益、社会效益和环境生态效益,而且对改进飞机设计方式和提高工艺技术水平也有明显的促进和推动作用,主要表现在以下几个方面:(1)通过数字化模型和智能化定位控制来完成飞行器组件的自动化装配。

柔性制造技术在航天制造业的应用

柔性制造技术在航天制造业的应用柔性制造技术在航天制造业的应用近年来,随着科技的不断进步和航天技术的快速发展,航天制造业对于更高效、更灵活的生产方式提出了更高的要求。

柔性制造技术应运而生,为航天制造业带来了许多创新和突破。

本文将以步骤思维的方式,探讨柔性制造技术在航天制造业中的应用。

第一步,柔性制造技术的定义与特点。

柔性制造技术是一种能够适应多品种、小批量和高变化的生产方式。

其特点包括生产设备的模块化、自动化程度高、生产线的可重构性等。

这些特点使得航天制造业能够更好地应对生产任务的变化和复杂性。

第二步,柔性制造技术在航天制造业的应用领域。

柔性制造技术在航天制造业的应用广泛,包括但不限于以下几个方面:1. 生产线的灵活性提升。

柔性制造技术可以使得航天制造企业能够根据市场需求快速调整生产线,实现不同产品的生产。

这种灵活性不仅能够提高生产效率,还能够减少生产线的闲置时间,降低生产成本。

2. 自动化生产的实现。

柔性制造技术可以实现航天制造业的自动化生产。

通过使用先进的机器人和自动化设备,航天制造企业可以实现生产过程的自动化,提高生产效率和产品质量。

3. 生产过程的优化。

柔性制造技术可以通过实时数据采集和分析,对生产过程进行优化。

航天制造企业可以通过监测生产过程中的关键参数,及时调整生产参数,提高产品的质量和一致性。

第三步,柔性制造技术在航天制造业中的应用案例。

柔性制造技术已经在航天制造业中得到了广泛应用,下面是一些典型案例:1. 柔性机器人应用。

柔性机器人可以根据不同的生产需求进行快速切换和调整,适应不同的制造任务。

在航天制造业中,柔性机器人可以在不同的工作站上完成不同的生产任务,提高生产效率和灵活性。

2. 自适应控制系统。

柔性制造技术可以通过自适应控制系统实现对生产过程的实时监控和调整。

航天制造企业可以通过监测生产过程中的关键参数,及时调整生产参数,提高产品的质量和一致性。

3. 3D打印技术的应用。

柔性制造技术可以与3D 打印技术相结合,实现航天部件的快速制造和定制生产。

飞机自动钻铆仿真技术_王仲奇

一个铆钉的安装过程,研究了轴对称 模型下铆钉安装仿真的 F E 模型,精 确 地 预 测 了 铆 接 成 形 过 程 中 的 力。 V Blanchot[3] 等人以不同途径建立 可调整数值模型来仿真铆钉连接,并 建立了部分、轴对称和 3D 三种模型。

国内在仿真技术方面相对起 步较晚,但发展迅猛。刘斌 [4] 运用 C A T I A 中 的 D M U(数 字 样 机 模 块) 调用建模参数进行优化分析,实现了 汽车总体设计中相关部件运动机构 仿真分析。西安飞机设计研究所在 飞机研制中采用并行工程和无纸设 计技术,应用 C A T I A V 5 进行三维 外形建模、三维结构设计、数字化结 构件和主要飞机系统件的预装配,首 次在中国设计了飞机全机规模数字 样 机。 陈 国 华 [5] 等 人 先 在 C A T I A 的零件模块中构造各个零件的三维 实体模型,然后在 C A T I A 的装配模 块中建立零件之间的链接关系,同时 介绍了基于 CATIA 的三维实体装 配的基本方法以及装配模型的干涉 检验等全过程。

后的 X、Y 向导轨变形分析结果。通 过计算,最大变形在 15μ m 以下,完 全可以满足设计需要。

(2)壁板自动钻铆过程仿真。 通过自动钻铆关键技术的研究, 在 C A T I A V5 的 D M U(数 字 样 机 模块)中通过设定装配约束、编辑命 令和机制的方法,设置参数控制自动 钻铆系统的运动,实现自动钻铆系统 的运动仿真,检查干涉。基本实现了 减少编程工作人员工作量、提高加工 效率、节约时间的要求,并应用于壁 板自动钻铆过程的仿真。

图2 自动铆接工艺过程

离开

2008 年第 20 期·航空制造技术 45

论坛 FORUM

图3 某机型壁板3D模型

飞机自动钻铆技术探究

飞机自动钻铆技术探究作者:于国栋来源:《科学与财富》2020年第12期摘要:飞机自动钻铆技术能够实现飞机机身、机翼等处壁板的自动钻铆装配,极大地提高飞机装配质量与装配效率。

经过几十年的发展,自动钻铆技术在国外已广泛运用于航空航天制造领域,而国内在这一方面正处于起步阶段,技术水平普遍较低。

为此调研国外先进自动钻铆技术的研究应用现状,以GEMCOR、Electroimpact、BROETJE三大国外自动钻铆设备供应商为代表,介绍各自技术特点及在自动钻铆技术方面最新的进展。

同时,对国内自动钻铆技术的发展进行简要介绍,指出国内在这一技术发展中存在的问题。

关键词:航空壁板;自动钻铆飞机壁板的连接质量对飞机的气动外形及其疲劳寿命有至关重要的影响,铆接作为一种传统的机械连接技术,由于其连接可靠、质量轻、成本低等特点被广泛用于航空航天领域,因此铆接质量对飞机的安全性能有重要的影响。

影响铆接质量的主要因素有两个:制孔与铆接。

采用自动钻铆技术实现飞机壁板的制孔和铆接是提高飞机装配质量与效率的有效途径。

自动钻铆设备按结构形式可分为龙门式自动钻铆系统、C型架式自动钻铆系统以及机器人自动钻铆系统。

前两种设备刚性好,精度高,提供的铆接力大,可用于开敞性好的大型结构件的自动钻铆;机器人自动钻铆系统成本低,运动灵活,空间利用率高,可达性高,适用于开敞性差的壁板的自动钻铆装配。

自动钻铆设备按铆接驱动方式又可分为气动锤铆、伺服压铆和电磁铆接。

气动锤铆结构简单,体积小,铆接力小,易于集成,与工业机器人构成机器人自动钻铆系统已成为发展趋势。

伺服压铆采用伺服电机驱动,行星滚珠丝杠传动,可实现高精度、大负载的伺服压铆,较传统的气动铆接具备更高的控制精度与柔性化的速度调节能力,能够按照设定的位移曲线或力曲线进行加载,目前已成功取代液压铆接广泛运用在飞机装配中。

电磁铆接是在电磁成形工艺的基础上发展起来的一种新型铆接工艺,能够实现钛合金和复合材料的连接,以及大直径和难成形材料铆钉成形。

飞机柔性装配方法在飞机装配中的应用

飞机柔性装配方法在飞机装配中的应用一、飞机装配的需求二、柔性装配方法柔性装配方法是一种新型的装配工艺技术,其核心思想是通过柔性的装配手段,实现对工件的高效、灵活的装配。

相对于传统的装配工艺,柔性装配方法有着明显的优势。

柔性装配方法可以减少对专用夹具和模具的需求,降低了生产成本并减少了生产浪费。

柔性装配方法具有更高的灵活性和适应性,能够适应不同规格、型号的飞机组件的装配需求,减少了装配过程中的调整和换代成本。

柔性装配方法可以实现自动化装配,提高了生产效率,减少了人为错误和装配时间,有助于提高飞机装配的质量和稳定性。

柔性装配方法在飞机制造行业中具有重要的应用前景和意义。

1.利用机器人技术实现柔性装配近年来,随着机器人技术的飞速发展,越来越多的飞机制造企业开始将柔性装配方法与机器人技术相结合,实现飞机零部件的柔性装配。

通过引入工业机器人,可以实现飞机零部件的自动化装配,提高装配效率。

而且,机器人具有柔性的操作方式,可以根据不同的装配任务进行灵活调整,实现多种装配方式,缩短装配周期,提高装配质量。

通过机器人柔性装配方法,可以有效降低装配成本,提高装配效率,增强飞机制造的灵活性和适应性。

数字化技术是当前飞机制造业的一大趋势,其在飞机柔性装配中的应用也日益受到重视。

通过数字化技术,可以实现对飞机组件的高精度测量,实时数据采集和分析,为柔性装配提供了可靠的数据支持。

通过数字化技术,可以实现对飞机组件的三维扫描和建模,为柔性装配提供了精确的装配参数和装配路径,提高了装配的精度和稳定性。

数字化技术还可以实现对装配过程的模拟仿真,辅助人员制定最佳的柔性装配方案,提高了工作效率,减少了人为错误。

数字化技术在飞机柔性装配中的应用将有助于提高飞机装配的精度、稳定性和可靠性。

3.智能化装配工具的应用智能化装配工具是柔性装配方法的重要组成部分,其依靠先进的传感器技术和智能控制系统,实现对飞机组件的高效、精准装配。

通过智能化装配工具,可以实现对飞机组件的实时监控和调整,保证了装配质量。

飞机装配自动钻铆技术研究

飞机装配自动钻铆技术研究摘要:本文关于自动钻铆技术展开深入研究,简要介绍了自动钻铆技术的基本概述。

然后着重探讨了飞机装配自动钻铆技术的主要内容,其中包括自动钻铆工艺、柔性装备技术、托架系统技术、自动仿真技术、末端执行器技术,从而有效延长飞机寿命,增强飞机装配效率,为相关人员提供充分参考。

关键词:飞机装配;自动钻铆技术;钻铆工艺引言:随着我国经济水平的快速提升,人们的生活质量也随之提高,在出行过程中,经常选择飞机飞行的方式。

由此对飞机的要求不断增多,为了提高飞机装配,不断加强对自动钻铆技术的全面探索,并将该技术逐渐应用到飞机装配中,促使该技术得到广泛应用,有助于提高飞机装配质量,确保飞机的安全飞行。

1自动钻铆技术的基本概述当前,飞机应用较为广泛,大型飞机的总重量大约在100t以上,大型客机约在150座以上,飞机在使用过程中,其寿命通常在90000h以上,飞行较为可靠,由此对飞机装配技术也提出较高要求。

其中,自动钻铆技术应用相对较多,在我国技术的研究发展下,该项技术也逐渐成熟,能够有效进行自动定位,并对电、汽等进行自动控制。

同时,该技术的发展时间相对久远,在航空工业发展中具有良好的应用效果。

当前,我国不断对该技术进行全面研究,充分顺应现代化的发展要求,促使自动钻铆技术也逐渐向数字化以及智能化方向发展,采用全数控系统,对其进行合理设计,完善飞机装配各项连接工序,促使铆接数量在15个/min左右,利用全自动铆接工具,可有效增强铆接效率。

但是,在该技术在应用过程中,仍然存在着相应的问题,型号需求较为缺乏,整体控制技术的不完善,造成相关工作出现中断情况,影响飞机的正常飞行。

同时,在我国飞机项目的实施过程中,装配体系尚未完善,系统集成性相对较低。

由此我国技术人员逐渐加大对自动钻铆技术的研究力度,从多角度出发对各项技术进行深入探索,提高该技术的使用效率,促使飞机得到安全运行。

2飞机装配自动钻铆技术的主要内容2.1自动钻铆工艺现阶段,自动钻铆技术在飞机装配中得到良好运用。

铆工技术的应用范围与优势解析

铆工技术的应用范围与优势解析铆工技术是一种常见的连接技术,广泛应用于航空、汽车、船舶、建筑等领域。

它通过压制或冲击的方式将两个或多个金属材料连接在一起,具有结构牢固、耐腐蚀、可靠性高等优势。

本文将从应用范围和优势两个方面对铆工技术进行解析。

一、应用范围1. 航空航天领域:铆工技术在航空航天领域有着广泛的应用。

例如,飞机的机身、机翼、尾翼等部件都是通过铆接来连接的。

铆工技术不仅能够保证飞机的结构牢固,还能够提高飞机的飞行性能和安全性。

2. 汽车制造领域:铆工技术在汽车制造领域也有着重要的应用。

汽车的车身、车门、车窗等部件都是通过铆接来连接的。

铆工技术能够确保汽车的结构稳定,提高汽车的安全性和舒适性。

3. 船舶制造领域:铆工技术在船舶制造领域也得到了广泛的应用。

船舶的船体、船板等部件都是通过铆接来连接的。

铆工技术能够使船舶具有良好的结构强度和稳定性,提高船舶的航行性能。

4. 建筑领域:铆工技术在建筑领域也有一定的应用。

例如,大型钢结构的连接、桥梁的搭接等都是通过铆接来完成的。

铆工技术能够确保建筑物的结构稳定和安全性。

二、优势解析1. 结构牢固:铆工技术通过冲击或压制的方式将金属材料连接在一起,连接点具有很高的强度和刚度,能够承受较大的载荷。

相比于焊接和螺栓连接等其他连接方式,铆接的连接点更加牢固。

2. 耐腐蚀:铆工技术可以使用不同种类的铆钉和铆帽,根据不同的环境和材料要求选择合适的材料。

这些材料具有良好的耐腐蚀性能,能够在恶劣的环境下长时间使用。

3. 可靠性高:铆工技术连接点的可靠性高,不易松动或断裂。

即使在高温、高压、震动等恶劣环境下,铆接的连接点也能够保持良好的性能。

4. 施工方便:铆工技术相对于其他连接方式来说,施工更加方便。

铆接不需要进行预热和后处理,也不需要使用特殊的设备和工具。

只需要简单的操作就能够完成连接,提高了施工的效率。

5. 经济性好:铆工技术相对于焊接和螺栓连接等其他连接方式来说,成本较低。

柔性装配技术在航空发动机部件装配中的应用

柔性装配技术在航空发动机部件装配中的应用摘要:在科学技术快速发展的背景下,飞机制造业作为体现我国综合实力的重要组成部分,面对日益增多的社会需求,应当加大创新力度。

对于飞机装配来说,应积极采取柔性装配技术,借助数字化技术测量,提高飞机装配的准确度和效率,降低装配成本,增加经济效益,进而促进飞机制造业的进一步发展。

关键词:柔性装配技术;航空;发动机;部件;装配引言飞机柔性装配技术是一种新兴技术,它可以实现模块化装配,能够满足飞机快速发展的需求。

飞机柔性装配技术是基于自动化技术和电子技术而形成的,既融合了自动化的优点,又降低了装配成本,提高了装配的效率。

传统的飞机装配技术刚性太强,装配不方便,装配精确度不高,而柔性装配技术恰好可以弥补这些不足,对于飞机制造业的发展起到了巨大的推动作用。

柔性装配技术刚出现时,主要是在波音 777 飞机装配中应用,借助三维模拟的手段来实现预装配,飞机的装配技术得到了显著提高。

随着柔性技术的不断发展,如今该技术已普遍应用于各类飞机装配中。

1航空发动机装配技术1.1航空发动机装配方面的关键技术虚拟装配技术与数字化柔性设计是航空发动机装配过程中最核心的技术。

在航空发动机装配技术中,虚拟装配技术占据重要地位。

所谓虚拟装配指的是针对装配工业而展开虚拟仿真,其能够向航空发动机装配提供具有可视性的装配过程,进而帮助其找寻出设计方面存在的问题,改善质量情况。

数字化柔性设计囊括实体建模、工艺过程设计、依托于形位公差而应用的容差分析技术等。

在应用这些技术的过程中可以融合以往丰富的经验,并结合现代计划作业模式,引入数字化的管理工具。

这样能够促使这些技术在航空发动机装配方面发挥更大的作用,从而全面改善航空发动机装配的质量情况,提升装配效率,推动航空发动机装配技术实现质的飞跃。

1.2装配过程数字化柔性设计1.2.1实体建模技术虚拟装配航空发动机模型时,首先需要充分考虑设计方案中的要求,准确分析发动机尺寸的情况,关键性尺寸要明确化。

国内外自动钻铆技术的发展现状及应用

国内外自动钻铆技术的发展现状及应用西飞国际设备维修中心 楼阿莉当代飞机制造技术的发展,对疲劳寿命、密封、防腐的要求越来越高,为了满足飞机对各种性能的要求,航空制造领域发展了各种先进技术,其中机械连接技术的干涉配合无头铆钉自动钻铆技术就是其中之一。

国外铆接装配技术几十年的应用证明,采用自动钻铆机后装配效率至少比手工铆接装配提高10倍,并能节约安装成本,改善劳动条件,更主要的是能够确保安装质量,大大减少人为因素造成的缺陷。

现在采用自动钻铆机已成为改善飞机性能的主要工艺措施之一。

美国是最早发展自动钻铆技术的国家,早在 50 年代初就已在飞机铆接装配生产线上应用了自动钻铆机,经过 50 多年的发展,现在世界各航空工业发达国家都已广泛采用这项技术。

自动钻铆技术主要包含以下内容:(1) 设备的研制、开发。

以不同飞机的结构为对象,发展多种型号的数控自动钻铆系统,不仅能铆接壁板,而且还可铆接各种组件,如肋、框、梁、翼面、前缘等,从而使自动钻铆系统的工作覆盖面大幅度增加,使整个飞机的铆接工作有较大的改观。

(2) 对各种干涉配合新型紧固件进行自动安装。

通过增加附件,可以对两件型紧固件进行自动安装,如环槽钉、高锁螺栓、锥形螺栓等,也可对无头铆钉进行干涉配合铆接,从而提高铆接结构疲劳寿命5~6倍,对提高飞机整体油箱的密封铆接质量有重大意义。

(3) 自动钻铆工艺。

结构铆接的整个过程通过预先编程全部由CNC程序控制,自动钻铆工艺是在一台设备上一次性地连续完成夹紧、钻孔、锪窝、注胶、放铆、铣平等工序。

由于机床带有高速、高精度的转削主轴头,一次进给即能钻出0.005mm以内高精度的孔,同时埋头窝的深度也可精确控制在±0.01mm以内,再加上机床由数控系统控制各轴运动,并采用精密自动化工装夹具,使得铆钉镦头高度保持一致,不受人为因素的影响。

所有这些因素均使钉杆在孔中充填质量大为改善,从而有利于提高细节疲劳强度许用值。

此外,由于钻孔时铆接件处在高的夹紧力下,层间不会产生毛刺和进入切削,可以减小疲劳载荷下发生磨蚀损伤的程度,这些均有利于提高接头的疲劳强度。

飞机自动钻铆技术发展趋势

飞机自动钻铆技术开展趋势飞机自动钻铆技术开展趋势摘要:自动钻铆技术是新一代飞机研制的关键技术,对于提高我国的飞机制造水平,增强国防能力具有深远的意义。

本文将重点探讨飞机自动钻铆技术的开展趋势。

飞机制造中铆接装配占有十分重要的地位,据估算,飞机装配劳动量约占整个飞机制造劳动量的40%~50%,其中铆接占30%。

随着对飞机性能要求的不断提高,人们愈来愈重视铆接质量,使其适应质量稳定、生产速率高、疲劳寿命长的要求。

在这样的背景下,自动钻铆技术开发成功并首先在世界著名的航空企业波音、空中客车公司中得到应用,由此迈开飞行器装配自动化的步伐,并逐渐显示出其强大技术优势,促进了飞机装配历史性变革。

1.自动钻铆技术的应用国外自动钻铆技术应用简况。

国外使用的自动钻铆机,估计在一千台以上。

这些钻铆机主要由美国GEMCOR公司生产,此外还有德国的BROTlE AUTOMATION、法国的RECOUIESETFIIS。

俄国生产的自动钻铆机有CKAK、Y9K等类型此外,美国的AEROSPACE PRECISION SYSTEM s,INC也制造一些钻铆机。

在国外所有飞机制造公司都有自动钻铆机,如渡音、法宇航、“空中客车〞集团等。

为这些公司进行转包生产的日本、韩国,也大量引进自动钻铆机。

自动钻铆机的加工范围:无头铆钉、有头铆钉、双体紧固件――环槽铆钉与高锁螺栓、抽铆钉等。

国内自动钻铆技术应用情况。

在国外航空零、部件转包生产之前,国内自动钻铆技术的应用仅处于起步阶段。

70年代初,原航空工业部曾组织有关单位研制过各种型号的自动钻铆机,由于没有型号需求的牵头,使研制工作半途而废,加上当时研制的设备中所采用的元件、控制系统等均存在各种质量问题,绝大局部设备都存在一些故障,无法正常使用,有的被撤除,有的搁置至今。

从1985年起,我国先后从国外引进了七台自动钻铆机,其中西飞三台、上飞一台、成飞一台、625所一台、沈飞一台这七台中除西飞有两台已用于生产外,其余五台困各种原因,在安装、调试完毕后均没投人使用另外,由于自动钻铆机价格昂贵及国产飞机尚无强制性的自动钻铆要求,目前自动钻铆技术仅在航空零部件转包生产线上使用。

飞机柔性装配应用及关键技术分析

飞机柔性装配应用及关键技术分析发布时间:2021-05-27T05:57:04.676Z 来源:《中国科技人才》2021年第7期作者:王驰[导读] 近年来,随着我国大飞机发展战略的深入实施以及现代化飞机制造的多样化需求使得传统固定装配夹具式飞机装配模式面临更新换代的挑战。

柔性装配技术作为一种能适应快速研制,低成本制造、模块化可重组的先进装配技术,对提高飞机装配的效率和质量具有重要意义。

航空工业沈阳飞机工业(集团)有限公司辽宁沈阳 110034摘要:随着机电技术、控制技术、计算机技术等相关技术的快速发展,飞机柔性装配技术替代传统固定夹具式装配技术已经成为一种趋势。

由于其具有柔性度高、成本相对较低等优点,柔性装配技术受到了国内外各大飞机制造企业的重点关注。

因此,本文重点研究了飞机柔性装配应用及关键技术。

关键词:柔性装配;飞机装配;飞机大部件近年来,随着我国大飞机发展战略的深入实施以及现代化飞机制造的多样化需求使得传统固定装配夹具式飞机装配模式面临更新换代的挑战。

柔性装配技术作为一种能适应快速研制,低成本制造、模块化可重组的先进装配技术,对提高飞机装配的效率和质量具有重要意义。

1飞机柔性装配技术简介飞机柔性装配技术是指用1套装配工装能够完成2个或2个以上机型产品装配任务的制造技术。

柔性装配技术采用各类数字化装配工艺技术来完成产品的装配工作,它是一种建立在产品全数字化定义基础上的,可重组的,自动化与模块化的装配技术,可实现飞机零组件快速精准定位与装配,减少装配工装的数量和种类。

柔性装配技术采用先进的数字化装配定位技术(如激光跟踪仪),提高了产品装配的定位精度;采用可重组的自动化与模块化的柔性装配工装,减少了固定式装配工装的数量和种类,节约了工装制造成本,提高了生产效率;采用数字化仿真技术,在产品数据集基础上对产品装配协调路线,工艺过程等进行仿真,提高了工艺规划效率。

在上述技术的集成运用下,柔性装配技术显著地提高了飞机的装配效率和装配质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浅谈柔性自动化钻铆系统在飞机部件制造中的应用

The application of flexible automatic drilling and riveting system in the

manufacture of aircraft components

摘要:对柔性自动化钻铆系统构成进行简单介绍,着重介绍了当今两大主流柔性自动化钻铆系统,并展望了未来自动化钻铆系统的发展趋势。

Abstract: The flexible automatic drilling and riveting system structure are introduced in this paper, focuses on the today’s two mainstream system, and development trend of automatic drilling and riveting system.

关键词:柔性自动化钻铆系统柔性工装自动钻铆机机器人Keywords: Flexible automatic drilling and riveting system Flexible Tooling Automatic drilling and riveting machine Robot

透过国外先进主机制造商的技术发展历程来看,飞机组、部件的铆接技术经历了由传统的手工铆接技术到半自动钻铆系统、再到自动钻铆系统的发展过程。

自动钻铆系统相比手工铆接技术,虽已提高铆接结构的疲劳寿命,在一定程度上提高了装配效率,但由于采用的数控托架无法满足当今飞机快速研制、生产及低成本制造的柔性制造需求,现已全面转向柔性自动化钻铆系统方向发展。

柔性自动化钻铆系统是一种航空制造领域应自动化装配需要而发展起来的,具有柔性和模块化,可快速重组特性的先进制造技术,是能够支持多个项目或工艺流程的高柔性生产系统,是以最少的地面、工装和设备投入作出更优成本效益的解决方案。

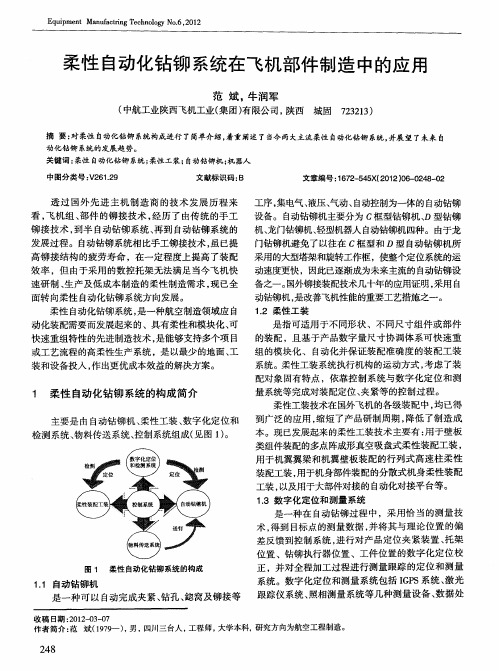

1柔性自动化钻铆系统的构成简介:

主要是由自动钻铆机、柔性工装、数字化定位和检测系统、物料传送系统、控制系统组成(见图1)。

图1 柔性自动化钻铆系统构成

1.1自动钻铆机

是一种可以自动完成夹紧、钻孔、鍃窝及铆接等工序,集电气、液压、气动、自动控制为一体的自动钻铆设备。

自动钻铆机主要分为C框型钻铆机、D型钻铆机、龙门钻铆机、轻型机器人自动钻铆机四种。

由于龙门钻铆机避免了以往在C 框型和D型自动钻铆机所采用的大型塔架和旋转工作框,使整个定位系统的运动速度更快,因此已逐渐成为未来主流的自动钻铆设备之一。

国外铆接装配技术几十年的应用证明,采用自动钻铆机是改善飞机性能的重要工艺措施之一。

1.2柔性工装

是指可适用于不同形状、不同尺寸组件或部件的装配,且基于产品数字量尺寸协调体系可快速重组的模块化、自动化并保证装配准确度的装配工装系统。

柔性工装系统执行机构的运动方式考虑了装配对象固有特点,依靠控制系统与数字化定位和测量系统等完成对装配定位、夹紧等的控制过程。

柔性工装技术在国外飞机的各级装配中均已得到广泛的应用,缩短了产品研制周期,降低了制造成本。

现

已发展起来的柔性工装技术主要有:用于壁板类组件装配的多点阵成形真空吸盘式柔性装配工装,用于机翼翼梁和机翼壁板装配的行列式高速柱柔性装配工装,用于机身部件装配的分散式机身柔性装配工装以及用于大部件对接的自动化对接平台等。

1.3数字化定位和测量系统

是一种在自动钻铆过程中,采用恰当的测量技术,得到目标点的测量数据,并将其与理论位置的偏差反馈到控制系统,进行对产品定位夹紧装置、托架位置、钻铆执行器位置、工件位置的数字化定位校正,并对全程加工过程进行测量跟踪的定位和测量系统。

数字化定位和测量系统包括IGPS系统、激光跟踪仪系统、照相测量系统等几种测量设备、数据处理单元等。

1.4物料传送系统

是一种具有多种紧固件智能化选择和输送的系统,在夹持产品时,可根据测量出的产品厚度选择适当的紧固件规格,并输送到末端执行器上。

1.5控制系统

是指在钻铆机控制系统、机器人控制系统、柔性工装控制系统、数字化定位和测量系统等各系统开发的基础上进行集成,通过在各系统之间的通讯或触发,对整个钻铆过程进行管理和控制,实现流程控制的准确化、自动化、清晰化。

2 主流柔性自动化钻铆系统:

以自动钻铆机与柔性工装构成为主的自动钻铆系统和以轻型机器人配合多功能钻铆末端执行器构成为主的自动钻铆系统是当今两大主流柔性自动化钻铆系统。

2.1 在机身机翼壁板、翼梁等组合件中,由于其可自动化安装紧固件的比重大、结构开敞易实现自动化,因此采用自动钻铆机与柔性装配工装结合的柔性自动钻铆系统。

其核心是,采用了适用于机身壁板类组件装配的多点阵成形真空吸盘式柔性装配工装,或者采用了适用于机翼翼梁和机翼壁板装配的行列式高速柱柔性。