循环硫化床锅炉脱硫率主要影响因素

循环流化床锅炉炉内脱硫原理及影响因素浅析

活性对脱硫性能的影响很 大。如果石灰石的产地不同 ,那么 它们 的活性也是不同的 ,而且差别 比较大。燃烧后表面积大表现 出来 的脱硫效果好 ,表面积大则意味着在反应时接触面积较大。 因此 ,要对石灰石进行选择 ,在选择过程 中要采用科学的方法。 3 . 3 煤 的种类不 同 煤 的种类不 同,脱硫产生效果 也不同 。循环流化床炉 内脱 硫效 率的高低取决于煤 中的含硫 量。一般来说 ,煤在燃烧 中含 硫量越 高 ,那么这种煤 的脱硫效率 就越高 ,但是在此过程 中硫 的排放量 也是很大 的。 目前 为止 ,我国硫 的排放量还没有达 到 国家标 准。如果想要降低硫 的排放量 ,那 么就要尽量使用低硫 煤 。我国循 环流化床锅炉炉 内的脱硫技术 还需要进一步改进 , 要通过提高脱硫效率来减少二氧化硫 的排 出 ,从 而降低成本 。

2 0 1 4 年 第3 期

S c i e n c e a n d T e c h n o l o g y &I n n o v a t i o n I 科 技与创 新

循环流 化床 锅炉炉 内脱硫原理及影 响 因素浅析

支 0 红 娟

( 北京北科欧远科技有 限公 司山西分公 司 ,山西 太原 0 3 0 0 0 6) 摘 要 :众所周知 ,煤在燃烧过程 中会产 生污染性 气体二氧化硫 。如果 想要 对产 生的污染气体进行 有效的控 制 ,就需要 找 到工业生产 中减5 " - 氧化硫产生的方 法。 目前 ,脱硫技术在 实际的生产 中得到 了广泛的应用 ,循 环流化床锅 炉炉 内脱 硫就是 一种有效脱硫方法。

一

是很 重要 的两个部分 ,这两部分对脱硫效率有着很大的影响 。

3 . 2 . 1 石 灰 石 的粒 度

影响循环流化床炉内脱硫效率的因素及实例

影响循环流化床炉内脱硫效率的因素及实例摘要:循环流化床锅炉的燃烧属于低温燃烧(燃烧温度在850~950℃),比较大的热灰颗粒在燃烧系统内循环燃烧,携带密相区的热量,把热量传递给蒸发受热面或过热受热面。

正是由于热灰的循环和燃烧生成SO2在850~900℃的条件下极易与CaO结合为锅炉提供廉价的脱硫措施创造了条件。

关键词:循环流化床锅炉;Ca/S摩尔比;脱硫效率前言:循环流化床锅炉因其环保性能受到中小热电厂的青睐,但因影响脱硫的因素复杂,需要控制的因素较多,使用单位往往片面追求脱硫效率,导致锅炉运行和碱性灰渣处理增加成本以及热效率降低,下面根据循环流化床锅炉的特点具体分析影响脱硫效率的因素及具体计算实例。

一、影响循环流化床脱硫效率的因素1.Ca/S摩尔比的影响Ca/S摩尔比是影响脱硫效率和SO2排放的首要因素。

不加石灰石时,燃料硫约有28.5%的硫分残留于灰渣中,71.5%则以气体的形式排放出来。

采用添加石灰石进行脱硫,脱硫效率在Ca/S比低于2.5时增加很快,而继续增加Ca/S比或脱硫剂量时,脱硫效率增加很少,同时继续增加脱硫剂会增加灰渣热物理损失、增加灰渣处理成本、影响燃烧工况、富余的CaO将使N0x排放升高等。

对循环流化床而言,较为经济的Ca/S比一般在1.5~2.5之间。

2.床温的影响床温的影响主要在于改变了脱硫剂的反应速度、固体产物分布及孔隙堵塞特性,从而影响脱硫效率和脱硫剂的利用率。

从燃烧效率、CO和氮氧化物的排放上考虑,循环流化床锅炉的最佳运行温度在900℃左右,并在900℃左右达到最高的脱硫效率。

3.粒度的影响采用较小的脱硫剂粒度,脱硫效果较好,脱硫粒度越小,对NOX 的刺激作用也越小,而且对于小的脱硫粒度,脱硫温度也可以较高。

循环流化床锅炉的分离和返料系统保证了细颗粒的循环,故一般采用0~2mm,平均100~500μm的石灰石粒度。

粒度太小或者太易磨损的石灰石会增大飞灰的逃逸量,增加静电除尘器负担,并使脱硫效率下降。

循环流化床污染物排放浓度影响因素及综合控制措施

循环流化床污染物排放浓度影响因素及综合控制措施摘要:本文围绕循环流化床污染物排放的相关问题进行了探讨,概述了循环流化床锅炉的内容,分析了循环流化床污染物排放浓度的影响因素,提出了循环流化床污染物的综合控制措施,旨在不断控制和降低脱硫过程中污染物的排放浓度,提升发电机组排放水平。

关键词:循环流化床、污染物排放、排放浓度影响因素1引言循环流化床(CFB)燃烧具有很多优点,比如燃料适应性强、污染控制成本低、深度调峰能力好等等,因此是煤电企业清洁生产的最佳选择,因其良好的运行性能,在行业中的应用也越来越普遍。

近年来,随着国家对环境保护问题的重视力度加大,锅炉节能减排的标准和要求也在不断提高。

对煤电企业来说,加强对污染物排放浓度的控制是十分必要且十分紧要的。

本文结合自身从业经验,谈一下循环流化床污染物排放浓度的控制问题,希望给业内人士一些思路和启发。

2循环流化床锅炉概述华电沈阳苏家屯金山热电2×200MW机组所采用的锅炉为无锡华光锅炉厂设计制造,型号为UG—745/13.7—M。

形式为:超高压、一次中间再热循环流化床炉。

锅炉为自然循环单锅筒循环流化床锅炉,超高压、一次中间再热,平衡通风,紧身封闭,固态排渣,全钢构架,受热面采用全悬吊方式。

循环物料的分离采用高温绝热旋风分离器。

锅炉燃烧部分主要由炉膛、高温绝热分离器、自平衡“U”形回料阀和尾部对流烟道组成。

燃烧室蒸发受热面采用膜式水冷壁,燃烧室内布置屏式Ⅰ级过热器和屏式Ⅱ级过热器。

采用水冷布风板,内嵌逆流柱型风帽。

循环流化床锅炉的核心部分是物料热循环回路,煤与石灰石在燃烧室内完成燃烧及脱硫反应。

经过分离器净化过的烟气进入尾部烟道,尾部对流烟道中布置热、冷段再热器、Ⅰ级过热器、省煤器、空气预热器。

其中,Ⅰ级过热器、冷、热段再热器布置在由包墙过热器组成的膜式壁烟道中,省煤器、空气预热器烟道采用护板结构。

燃烧室与尾部烟道均采用水平绕带式刚性梁来防止内外压差作用造成的变形。

循环流化床炉内脱硫影响因数及脱硫组合工艺

表明, 增加 炉 内压力 可 以提 高脱硫效 率 , 因是压 原 力 的提高 可 以提高脱 硫反 应 速度 。 当炉 内压 力从

常压增 至 0 5MP . a时 , 脱硫 效 率 明显 提 高 , 佳脱 最 硫 窗 口温度 也 提 升 了 , 这对 脱 硫 非 常 有 利 。国 内

De u f r z to c o s a d Co b n d s lu i a i n Fa t r n m i e Pr c s e f CFB i r o e s so Bo l e

u n mi

( hn ogBa c o e l t f h aA u iu n ut , io 5 0 , hn ) S a dn rn hP w rPa i lm n m Id s y Zb 5 5 C ia noC n r 2 1

是 当加 入过 多 的脱 硫 剂 时 , 硫 效 率 增 加 得很 缓 脱

炉 内压力是 影 响脱硫 的又一 因素 。运行 结果

慢 , 仅 浪 费 了脱硫 剂 , 加 运 行成 本 , 且 多余 不 增 而

的 C O又 是 生 成 N x的催 化 剂 , N x排 放 量 a O 使 O

增加。

C C + a +C 一 1 3k / l a O— C 0 O, 8 J mo

到 40℃ 时就开 始分解 , 0 但对 不 同煤种 略有 差异 。

一

般 认为 , 机 硫 首 先 分解 为 中问 产 物 ( 有 主要 是

.

H S , 后在 遇氧 和其他 氧 化性 自由基 时逐 步 被 )而 氧化 为 S , O。 无机物 硫 ( e 在 氧 化性 气 氛 下 , 直 接 氧 FS) 可

影响循环流化床锅炉炉内脱硫效率的因素及控制

脱 硫 的 最佳 温 度并 不 是一 个 常 数 , 它 与 脱硫 剂 的 品种 、 粒径 、 煅 烧条件等有关 , 一般控制在 8 0 0 %~ 9 0 0  ̄ C 之间 , 低于 7 5 0 ℃时 由于石 灰石反应 的条件 限制 , 几乎不发生脱硫反应 。 温度太低时 , 脱硫反应 变慢 , 脱硫效率下降 ; 温度太高时, C a S O 将会分解 为 s 0 : , 也会降低 脱硫效率 。此外 , 也可能从燃烧效率 、 C O排放上考虑 , 而选择高于 8 5 0 %的床 温 。据报 道 , 德 国四家 循 环 流化 床 电站 锅 炉 的满 负 荷额 定 运 行 床温 都 在 8 5 0 — 8 9 0 c c 范 围内 。

脱 硫 反应 过 程 :

Ca CO3 - - - -  ̄ Ca O+C02 S +02 - - -  ̄ S 02 Ca O+S O2 +1 / 202 - -  ̄ Ca S04

3影 响循 环 流化 床 锅炉 炉 内脱 硫 效 率 的 主要 因素 影 响循 环 流 化床 锅 炉 炉 内脱 硫 效 率 的 因素 比较 多 , 主 要 由脱 硫 剂 特 性 及粒 度 、 床 层 温 度和 钙 硫 比 , 此外 还有 物 料 流化 速度 、 循 环 倍 率 以及煤种 、 石灰石输送 系统等因素决定 。控制好这些因素就 可以 大大提高循环流化床锅炉炉内脱硫效率 。 3 . 1脱 硫剂 的特 性 作为脱硫剂 , 石 灰 石 主 要 有 以下 几 个 特 性 : 反应 活性 、 化 学 组 成、 煅烧产物 C a O的 比表 面 积 、 孑 L 隙率 、 孔 径分 布 和 孑 L 隙结 构 等 。而 对 脱 硫影 响较 大 的是 石 灰 石反 应 活 性 。 反应 活 性 高 , 则 在 表 面 吸收 二 氧 化 硫 的反 应 较 为容 易 。 石 灰 石反 应 活 性受 石 灰 石 的成 分 和 内部 微 观 结 构 等影 响 。 因此 要 提高 脱 硫 剂 的活 性就 应 对 其化 学 反 应性 能 进行分析, 尽可能选取高反应活性的石灰石。 3 . 2 石 灰石 粒 度

循环流化床锅炉炉内脱硫原理

循环流化床锅炉炉内脱硫原理关键词:循环流化床脱硫剂脱硫效率循环流化床燃烧技术作为沸腾燃烧的一种,是近几年发展起来的一种新型高效清洁燃烧技术。

与其他燃烧方式相比循环硫化床锅炉具有煤种适应性广、燃烧效率高、负荷调节性能好、低负荷稳燃性好、灰渣利于综合利用等特点,尤其是它的炉内脱硫效果明显是国际上公认的洁净燃煤技术,在国外电力行业已经有了相当的应用规模。

在国内特别是经过将近30年的应用和技术发展,已经证明是目前我国燃煤技术领域内最符合国情的高效低污染燃烧技术。

但由于多方面的原因,我国的循环流化床锅炉脱硫现状还存在很大争议。

一种说法是循环流化床锅炉炉内石灰石干法脱硫效率低,而且不可能高于90%,目前投运的锅炉中有许多都不能达到国家SO2排放标准,要求需要进行尾部烟气的二次脱硫造成锅炉运行成本增加;不同看法则认为只要掌握循环流化床锅炉的运行温度在合理的Ca/S条件下其脱硫效率完全可以达到90%,甚至更高.根据煤种选择设计的锅炉结构完全可以实现炉内脱硫没有必要再进行尾部烟气的脱硫处理。

我国的燃煤分类及对SO2排放标准理解1燃煤分类我国是能源生产和消费大国。

在所有能源的消费中煤占的比例最大根据地矿部门的勘查中国预测资源总量为40017亿吨标准煤其中煤炭资源占85以上因此我国以燃煤为主的能源格局将长期存在。

我国的动力用煤按照挥发酚的高低大致分为无烟煤、烟煤、贫煤、褐煤等由于它们的成分和燃烧特性不同在燃烧后所产生的烟气特性也不同。

燃烧后产生的烟气中SO2含量的高低与煤中含硫量的大小有直接关系一般来讲地域的差别影响了煤中含硫量的高低。

在我国北方煤大都比南方煤含硫量要高一些以国家标准烟煤为例安徽淮南标准烟煤含硫量只有0.46%而山东良庄标准烟煤的含硫量却高达1.94%。

根据煤中含硫量的高低煤又分为高硫煤、中硫煤、低硫煤三种;分类指标煤种名称等级代号分级界限鉴定方法全硫Sd.t,低硫煤:1级S1S1≤1%,煤中全硫的测定方法GB214-77;中硫煤2级S21S2≤2.8%,煤中全硫的测定方法GB214-77;高硫煤3级S3>2.8煤中全硫的测定方法GB214-77。

浅析循环流化床锅炉脱硫

摘 要 : 用 循 环 硫 化 燃 烧 理 论 所 设 计 出来 的 节 能 高 效 且 环 保 的 技 术 就 是 数 量 成 比例 也 是 随 着 钙 量 的 增 加 也 在 不 断 的 增 加 。 当钙 硫 比 超 过 运 循 环流 化 床 锅 炉 脱 硫 技 术 ,该 技 术 不 仅 能 有 效 降 低 污 染 物 的 产 出和 排 污 系 25时 , 断投 入钙 量 也 无 法 起 到 提 高 脱 硫 效 率 的效 果 , 样 既 造 成 . 不 这 数 , 能 有 效 地 节 约 生 产 成 本 , 经 济 效 益 和 环 境 效 益 上 , 实 现 双 赢 效 果 。 脱 硫 剂 的浪 费 , 使 得 灰 渣 的物 理 热 损 失 大 为增 加 。 还 在 能 也 本 文就 循 环 流 化 床 锅 炉 脱 硫 展 开 了探 讨 。 关键词 : 环流化床锅炉 循 脱硫 原理 影 响 因素

24 床 料 粒 度 脱 硫 效 率 还 会 受 到 脱 硫 剂 和 燃 料 的 粒 度 , . 以及 二 者 之 间 粒径 的 分 布 的 影 响 。 为 了使 S 扩 散 到 脱 硫 剂 的核 心 处 , O, 并 煤 炭 一 直 是 我 国的 主 要 能 源 之 一 , 全 国 总 能 源 消 费 中 , 炭 消 在 煤 增 大参 与 反 应 面 积 , 于 脱 硫 , 以采 用 较 小 粒 径 的 石灰 石 。 而 , 利 可 然 也 耗 就 占 了将 近 7 % , 0 而用 煤 大 户 之 一就 为 火 力 发 电。 在 燃 烧 煤 的过 不 能用 粒 度 过 小 的 石 灰 石 , 是 所 使 用 的 石灰 石 太 易磨 损 , 就 会 加 或 这 程 中 , 有 大 量 的 S 、 尘 、 O 等 有 害

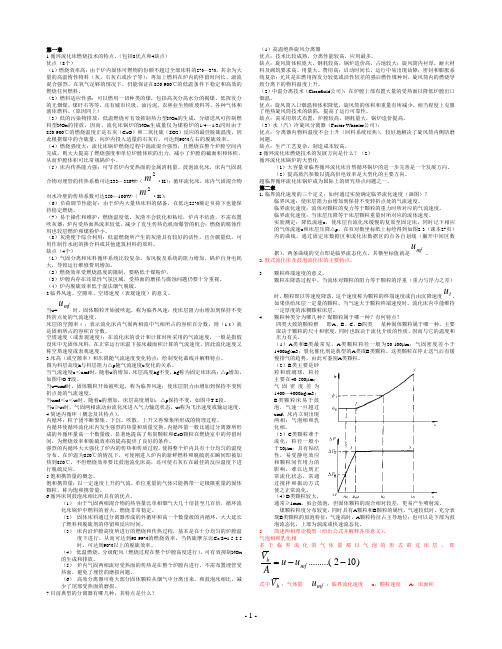

循环流化床锅炉习题解答

第一章1.循环流化床燃烧技术的特点。

(包括8优点和4缺点)优点(8个)(1)燃烧效率高:由于炉内固体可燃物的份额不超过全部床料的2%—3%,其余为大量的高温惰性物料(灰、石灰石或沙子等);再加上燃料在炉内的停留时间长、湍流混合强烈,在氧气足够的情况下,仍能保证在850-900℃的低温条件下稳定和高效的燃烧任何燃料。

(2)燃料适应性强:可以燃用一切种类的煤,包括高灰分高水分的褐煤、低挥发分的无烟煤、煤矸石等等,还有城市垃圾、油污泥、农林业生物质废料等,各种气体和液体燃料。

(原因同上)(3)低的污染物排放:低温燃烧可有效抑制热力型NOx的生成,分级送风可控制燃料型NOx的排放,因而,流化床锅炉的NOx生成量仅为煤粉炉的1/4—1/3;同时由于850-900℃的燃烧温度正是石灰(CaO)和二氧化硫(SO2)反应的最佳脱硫温度,因此根据煤中的含硫量,向炉内投入适量的石灰石,可达到90%左右的脱硫效率。

(4)燃烧强度大:流化床锅炉燃烧过程中湍流混合强烈,且燃烧在整个炉膛空间内完成,则大大提高了燃烧强度和单位炉膛体积的出力,减小了炉膛的截面积和体积,从而炉膛体积可比常规锅炉小。

(5)床内传热能力强:可节省炉内受热面的金属消耗量。

鼓泡流化床,床内气固混合物对埋管的传热系数可达233—326W/(2m·K);循环流化床,床内气固混合物对水冷壁的传热系数可达250—100W/(2m·K);(6)负荷调节性能好:由于炉内大量热床料的储备,在低达25%额定负荷下也能保持稳定燃烧。

(7)易于操作和维护:燃烧温度低,灰渣不会软化和粘结,炉内不结渣,不需布置吹灰器;炉内受热面热流率较低,减少了发生传热危机而爆管的机会;燃烧的腐蚀作用也较层燃炉和煤粉炉小。

(8)灰渣便于综合利用:低温燃烧所产生的灰渣具有较好的活性,且含碳量低,可用作制作水泥的掺合料或其他建筑材料的原料。

缺点(4个)(1)气固分离和床料循环系统比较复杂,布风板及系统的阻力增加,锅炉自身电耗大,导致运行维修费用增加。

循环硫化床锅炉脱硫率主要影响因素

脱硫效率更高、 脱硫成本低 , 操作简单 、 无水污染等特

点 。通常 人 们 将 煤 燃 烧 对 原 煤 散 烧 在 相 同锅 炉 出力 下 S O : 排放 量下 降 的百分 率来 表示 脱硫 率 。 随着 我 国社会 经济 的高 速发 展 , 环 境 问题 日益 突

第2 9卷

第1 期

2 0 1 3年 1月

1 . 2 燃 煤 中 的硫 以黄 铁 矿 、 硫 酸盐 、 有机硫 、 元 素 硫

循 环 流化 床 锅 炉 之所 以在 近 年 来 能 得 到 很 大 的 发展 , 除 了其 燃烧 适 应 性 广 、 负荷 调 节 性 好 、 燃 烧 效 率 高 以外 , 一 个 重 要 的原 因是 它具 有 优 良的环 保 性 能 。

一

因素分 析概 括 , 以期 对 即将 投 人 到脱 硫 工 作 的技 术 工 作 者起 到抛 砖 引玉 的作用 。 下面 , 简单 阐述循 环 流 化 床锅 炉 添 加 石 灰石 脱 硫

A di s c u s s i o n o n t h e ma i n f a c t o r s a fe c t i ng t he de s u l f ur i z a t i o n r a t e o f t h e lu f i di z e d bo i l e r

出, 已成为 全 面建设 和谐 社 会 的制 约 因素 之 一 。 国家

节能减排工作力度 的加强 , 使供热锅炉达标排放 已将

成 为供 热 企 业 迫 在 眉 睫 的 重 要 工 作 之 一 。所 以怎 样

全, 不过使 用石 灰 石作 为 脱硫 吸收 剂 时还 要 考 虑 石灰 石 的纯度 和活性 , 因为 石 灰石 与氧 二化 硫 的反 应 速度 主要 取决 于石 灰 石 的粒 度 和 颗 粒 比表 面 积 。循 环 流

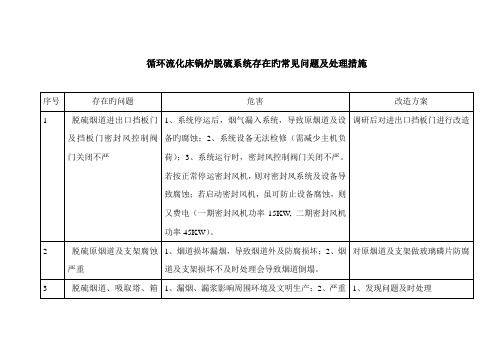

循环流化床锅炉脱硫系统存在的常见问题及解决方案

2

脱硫原烟道及支架腐蚀严重

1、烟道损坏漏烟,导致烟道外及防腐损坏;2、烟道及支架损坏不及时处理会导致烟道倒塌。

对原烟道及支架做玻璃磷片防腐

3

脱硫烟道、吸取塔、箱罐及衬胶管道(包括管件)防腐局部损坏

1、漏烟、漏浆影响周围环境及文明生产;2、严重威胁脱硫安全稳定运行

1、发现问题及时处理

2、对某些管径在600以上旳浆液管道,根据不一样旳磨损状况,逐年进行改造,由本来旳衬胶管道改为某些防磨饰旳管道(根据不一样工况,可更换为玻璃钢、TSS涂覆、内衬陶瓷等管道);3、对管径在600如下旳浆液管道、管件,根据不一样旳磨损状况,逐年进行改造,由本来旳衬胶管道改为PP-H管道。

4

浆液循环泵叶轮、入口护套及机械密封等过流部件磨蚀严重

1、工艺水箱进水电动闸阀不能正常调整;2、一台脱硫管道检修,另一台也不能正常运行;3、除雾器水管易冻;4、冲洗水管检修,脱硫系统也得停运;5、回水不畅导致氧化风机油箱进水。如将冷却水直排吸取塔地坑,吸取塔液位无法控制,直排污水管道挥霍水源

对二期脱硫工艺水系统进行改造

10

#3、#4氧化风机噪声大,隔音罩小

1、在脱水机排泥口安装控制阀门2、在排泥斗装一排水管排到石膏脱水地坑

19

烟道及设备旳保温铝板边角不牢固

1、刮风时,保温铝皮常常掉落,会导致对人员及设备旳伤害2、恢复工作量大

对烟道及设备旳保温铝板边角加固

20

#3-#4脱硫浆液循环泵减速机振动、噪声大

损坏设备轴承,设备不能正常工作

对减速机或联轴器改造

21

1、影响周围环境。

对#3、#4氧化风机隔音罩加大改造

11

二期真空皮带脱水机、脉冲悬浮泵电机温度高

循环流化床锅炉炉内脱硫效率影响因素分析

及元素硫 是可燃硫,占煤中 硫分的90%以上 ,硫酸

盐硫是不可燃硫,是煤中灰分的组成部分。

煤在燃烧 期间,所有的 可燃硫在受热过 程中都

从煤中释放出来。在氧化气氛中,又会被氧化而生成

SO:,有机硫在加热至400℃时即开始大量分解,煤

中有机硫和元 素硫在燃烧过程中基本上 都会氧化生

成SO:。黄铁矿硫在300℃时即开始失去硫份,形成 黄铁 矿和赤 铁矿 。黄铁 矿硫的 大量 分解是 在650 ℃

验、分析和总结。以期从技术、运行参数控制等多方 面寻求解决问题的对策,提高该锅炉脱硫效率,降低 脱硫成本。 2锅炉炉型选择

炉型选择 原则:锅炉要具 有较高的热效 率和炉 内脱硫效率,其中实现低成本脱硫是关键,因此,对 炉型选择 进行了认真比对和 论证,最终选择 了型号 为SHFx35一1.27/270一P的低循环倍率锅炉,锅炉的 相关技术参数如下:

冶 金动 力

2012年第2期

38

METALLURGI cAL蹦牦R

总第150 期

循环流化床锅炉炉内脱硫效率影响因素分析

邓先录

( 街阳华菱钢管有限公司能源分厂,湖南衡阳42l ∞1)

【摘 要】 介绍 了煤 在循 环流化 床锅 炉燃 烧过 程中 s 0: 生成机 理和 脱硫 机理 ,分 析了脱 硫效 率的 影响 因素 ,

hl s i de Ci r cI I l at i ng Fl ui di zed Bed Boi l er

DENG Xi an—l u

陬研s D叭el 肋w^砌峨胁,彤啊日l ‘af 沁瓤eZ me co.,玩,胁呦伽品日E∞l 铊j D虬c^讯矽

【A搬r act 】The f oma t i on t l l eor y of s 02 dur i ng coal coI Il bus t i on i n ci r cul at i ng nui di zed

浅析循环流化床锅炉影响炉内脱硫效率的因素

2 . 2 低 床 压 、 微 流 化

击 、 摩 擦 不 断 脱 落 露 出 新 的 Ca O表层 , 提 高 了 Ca O 颗 粒 的利 用 率 , 脱硫 剂 利用率 和脱 硫效 率 升高 明显 。

4 石 灰 石 加 料 点 的 分 布 石 灰 石 加 料 点 应 尽 可 能 沿 炉 膛 长 度 方 向均 匀 布

2 . 4 排 渣 管 理

石灰 石混 入煤 中 , 石 灰 石 颗 粒 会 不 同 程 度 被 煤 包裹 , 煤 燃烧 时 温 度 较 高 , 生成 的 C a O 颗 粒 表 面 极 有 可 能 会 烧 结 ,Ca O颗 粒 孔 隙 率 相 对 减 少 , 颗 粒 品

质会 变差 。

运行 人员 应 树立 一个 理念 : 在床 压可 控 、 流 化 良

置 , 确保 与 床 料 、 s o 充 分 混 合 , 增 加 Ca O 颗 粒 与 s o 的 接 触 机 会 , 提高 石灰 石 的利用率 。

4 .1 返 料 腿 加 料

通 常认 为从返 料 腿 加 入 石 灰石 , 石 灰 石 与 高 温 循环 灰 提前接 触 , 石 灰 石 进 入 炉 膛 之 前 已 经 开 始 煅 烧 , 煅烧 温度适 宜 、 分解 较为充 分 , 生 成 的 Ca O 颗 粒

床 温低 于 8 5 0 ℃ , 由 于 生 成 的 Ca 0 颗 粒 比 表 面

随着分离 器效 率 的提 高 , 炉 内 细 颗 粒 份 额 增 加 明显 , 较 细颗 粒在 炉 内停 留时 间增加 明显 , 大 颗 粒 在 炉 内停 留时 间有所 减小 , 飞 灰含碳 量有 所 降低 , 飞 灰

量增 加 , Ca O 颗 粒 与 S O 反 应 表 面 生 成 的 致 密 Ca S O ( Ca S O 分 子 体 积 是 Ca O 的 2 . 7 2 倍 )经 撞

影响循环流化床(CFB)锅炉脱硫效率的因素及解决办法探讨

学分析化学专业 , 级工程 师 , 究方 向为 电力行 业环 高 研 境影响评价及环境保护设 计。

刘 昕

( 西南 电力设计 院 ,成都 60 2 ) 10 1

摘 要 :通过对影响循环 流化床 ( F C B)锅炉脱硫 效率的 因素进 行分析 ,根据 近年 有关单位的研 究和 国内 C B电厂 的生 F 产 实践 ,提 出循环流化床锅 炉通过 采取合理控 制燃烧 温度 、循环物料 量和床层物料 量的优化设 计、气相停 留时间及 固 相 停留 时间的优化设 计、采用合理 的石灰石粒度、采用带有外置床 的 C B锅 炉等措施 ,可在较低 的钙硫 比情 况下使 脱 F

1 前 言

我 国是世界上最大的煤炭生产国和消费国。随

着 我 国 电l 业 的快 速发展 ,电力对 煤 炭 的消耗 急 力工 剧 增加 ,常规 煤 粉炉 对燃用 的煤 种 有限 制性 ,燃 料

适 应 性较 差 。我 国有 大量 的贫 煤 、劣质 煤 以及 煤 炭 开 采 过程 中产 生 的煤 矸石 、煤 泥 ,这些 也将 是我 国

r t n l i g t e p r ce s e o me tn n d p n xe n e . ai ai n a t l i fl so e a d a o t g e tr a b d o z h i z i i l

Ke wo ds:C B;d s p uia o fce c y r F et h r t n e in y;dsu so d zi i ic sin

硫 效 率 达 到 9 % 以上 。 4

循环流化床锅炉石灰石脱硫工艺

循环流化床锅炉石灰石脱硫工艺摘要:本文以沧州大化聚海公司在循环流化床锅炉脱硫方面展开的有益探索和成功经验为依据,对循环流化床锅炉脱硫原理及脱硫工艺进行了分析、探讨。

从而对循环流化床锅炉脱硫系统的设计、运行起到一定的借鉴意义。

关键词:循环流化床锅炉石灰石脱硫一、前言二氧化硫和氮氧化物是锅炉大气污染的两种主要排放物。

它们对人类健康和生态环境的有较大危害是,所以锅炉烟气在排入大气前必须进行脱硫。

循环流化床锅炉是一种国际公认的洁净煤燃烧技术,以其燃料适应性广、脱硫效果好、NOx排放量低、负荷调节性能好等优点在我国发展迅速,并且适用炉内脱硫。

二、设备概况沧州大化聚海公司两台锅炉为济南锅炉厂制造的YG-90/3.82-M型循环流化床锅炉,石灰石脱硫设备包括1个石灰粉仓、2个缓冲料仓、2台罗茨风机、2个旋转变频给料阀、2个加速室及石灰石输送管道、仪表等组成。

三、流程简介石灰石粉由气力输送槽车送入石灰石仓,然后流入缓冲料仓,并经旋转变频给料阀调量后进入加速室,加速室的动力风是由罗茨风机加压提供,流化后的石灰石粉送入炉膛参与炉内脱硫与循环,通过烟气在线装置检测SO2含量,来调节给料阀转速,从而控制石灰石给料量。

四、设计燃料、脱硫剂石灰石及其它有关设计参数1.原料煤质分析:固定碳45.27%;硫份含量为0.7%。

2.碳酸钙:98.8%3.锅炉主要性能资料:锅炉设计热效率≥86%;床温850~950 ℃;钙硫比1.5~2.5;脱硫效率≥90 %脱硫剂粒度0~2 mm。

五、循环流化床锅炉脱硫工艺原理1.脱硫机理及排放机理不同煤种的煤含硫差异很大,一般都在0.1~10%之间,并以三种形式存在于煤中,即黄铁矿硫、有机硫和硫酸盐硫,其中黄铁矿硫和有机矿硫是燃煤中SO2生成的主要来源。

1.1SO2的固定所谓SO2的固定是指将SO2由气态转入固态化合物中,从而能达到脱除SO2的目的,循环流化床采用向炉内添加石灰石颗粒的方法来脱除SO2。

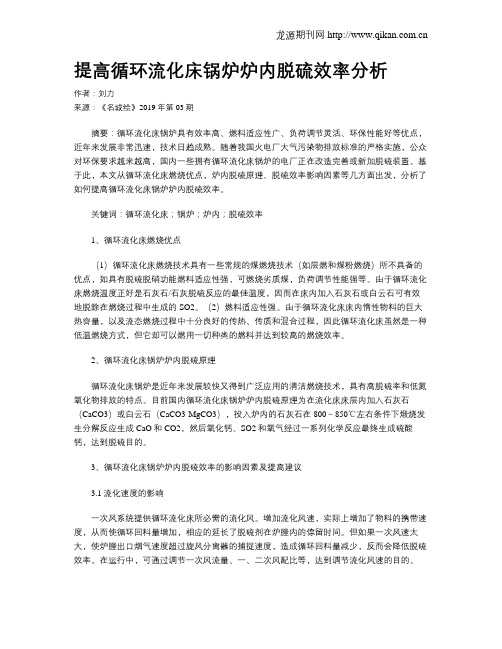

提高循环流化床锅炉炉内脱硫效率分析

提高循环流化床锅炉炉内脱硫效率分析作者:刘力来源:《名城绘》2019年第03期摘要:循环流化床锅炉具有效率高、燃料适应性广、负荷调节灵活、环保性能好等优点,近年来发展非常迅速,技术日趋成熟。

随着我国火电厂大气污染物排放标准的严格实施,公众对环保要求越来越高,国内一些拥有循环流化床锅炉的电厂正在改造完善或新加脱硫装置。

基于此,本文从循环流化床燃烧优点,炉内脱硫原理、脱硫效率影响因素等几方面出发,分析了如何提高循环流化床锅炉炉内脱硫效率。

关键词:循环流化床;锅炉;炉内;脱硫效率1、循环流化床燃烧优点(1)循环流化床燃烧技术具有一些常规的煤燃烧技术(如层燃和煤粉燃烧)所不具备的优点,如具有脱硫脱硝功能燃料适应性强,可燃烧劣质煤,负荷调节性能强等。

由于循环流化床燃烧温度正好是石灰石/石灰脱硫反应的最佳温度,因而在床内加入石灰石或白云石可有效地脱除在燃烧过程中生成的SO2。

(2)燃料适应性强。

由于循环流化床床内惰性物料的巨大热容量,以及流态燃烧过程中十分良好的传热、传质和混合过程,因此循环流化床虽然是一种低温燃烧方式,但它却可以燃用一切种类的燃料并达到较高的燃烧效率。

2、循环流化床锅炉炉内脱硫原理循环流化床锅炉是近年来发展较快又得到广泛应用的清洁燃烧技术,具有高脱硫率和低氮氧化物排放的特点。

目前国内循环流化床锅炉炉内脱硫原理为在流化床床层内加入石灰石(CaCO3)或白云石(CaCO3·MgCO3),投入炉内的石灰石在800~850℃左右条件下煅烧发生分解反应生成CaO和CO2,然后氧化钙、SO2和氧气经过一系列化学反应最终生成硫酸钙,达到脱硫目的。

3、循环流化床锅炉炉内脱硫效率的影响因素及提高建议3.1流化速度的影响一次风系统提供循环流化床所必需的流化风。

增加流化风速,实际上增加了物料的携带速度,从而使循环回料量增加,相应的延长了脱硫剂在炉膛内的停留时间。

但如果一次风速太大,使炉膛出口烟气速度超过旋风分离器的捕捉速度,造成循环回料量减少,反而会降低脱硫效率。

循环流化床锅炉脱硫问题的研究

【 摘 要 】本文对循环流化床( C F B )  ̄ P的脱硫 问题进行 了研 究。通过对不同的脱硫 工艺进行 比较 ,详细介绍 了循 环流化床

锅 炉炉 内加石灰石脱硫的技术原理及影响 因素 ,同时结合 实际工作 经验提 出了相关的建议。

C a C 0 3 一C a 0 + C 0 z C a O + S  ̄一C a S ( 1 ) ( 2 )

1 . 2 煤燃烧过程中进行脱硫处理

在煤 中掺烧 固硫剂 ( C a C 0 。 ) 固硫 ,固硫物质 随炉渣排 出,

C a S 0 逐 渐 把 空 隙 堵 塞 ,并 不 断 覆 盖 在 新 鲜 C a 0 表 面 ,直

以达到减少 s O z 的排放量的 目的。

到新鲜表面被全部覆盖 ,反应停止,C a S O 进入锅炉燃烧后的 灰渣中 。式 ( 1 ) 是吸热反应 ,反应速度 较慢 ;式 ( 2 ) 为放热反

1 . 3 煤燃烧后进行脱硫处理

对尾部烟气进行脱硫 处理,净化烟气 , 降低烟气中 S 0 排 放量 。燃煤工业锅炉烟气脱硫 又可 以分为干 法、半干法 、湿 【 收稿 日期 】2 0 1 3 — 0 3 — 0 9

循 环流化床锅炉床 内加钙 ( 石 灰石) 脱硫是近几年来迅速

发展并被广泛应用 的一种经济脱琉方式 。工艺主要特点 :

( 1 )系统简单、设备相对较 少,运行可靠 ,操作方便 ;

( 2 )工 程 造 价 低 , 比湿 法造 价 少 3 / 5 ;

1 脱硫方法 的分类

1 . 1 煤燃烧前进行脱硫处理

A b s t r a c t :T h i s p a p e r s t u d i e s t h e d e s u l f u r i z a t i o n p r o b l e ms f o r he t c i r c u l a i t n g l f u i d i z e d b e d b o i l e r s ( CF B ) . B y c o mp a r i n g d i f e r e n t

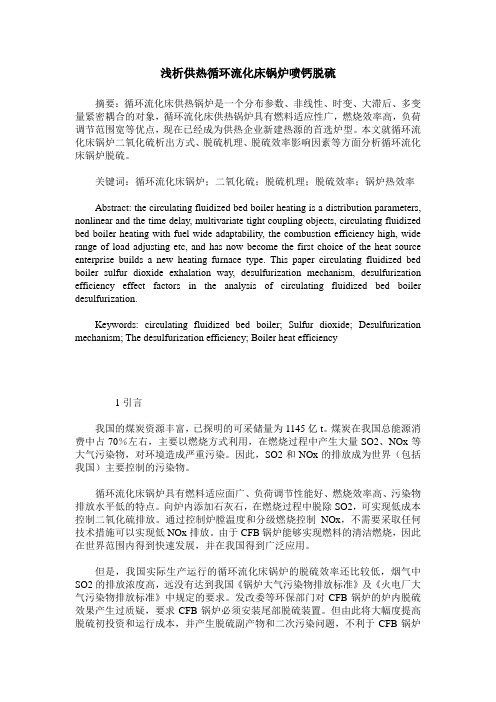

浅析供热循环流化床锅炉喷钙脱硫

浅析供热循环流化床锅炉喷钙脱硫摘要:循环流化床供热锅炉是一个分布参数、非线性、时变、大滞后、多变量紧密耦合的对象,循环流化床供热锅炉具有燃料适应性广,燃烧效率高,负荷调节范围宽等优点,现在已经成为供热企业新建热源的首选炉型。

本文就循环流化床锅炉二氧化硫析出方式、脱硫机理、脱硫效率影响因素等方面分析循环流化床锅炉脱硫。

关键词:循环流化床锅炉;二氧化硫;脱硫机理;脱硫效率;锅炉热效率Abstract: the circulating fluidized bed boiler heating is a distribution parameters, nonlinear and the time delay, multivariate tight coupling objects, circulating fluidized bed boiler heating with fuel wide adaptability, the combustion efficiency high, wide range of load adjusting etc, and has now become the first choice of the heat source enterprise builds a new heating furnace type. This paper circulating fluidized bed boiler sulfur dioxide exhalation way, desulfurization mechanism, desulfurization efficiency effect factors in the analysis of circulating fluidized bed boiler desulfurization.Keywords: circulating fluidized bed boiler; Sulfur dioxide; Desulfurization mechanism; The desulfurization efficiency; Boiler heat efficiency1引言我国的煤炭资源丰富,已探明的可采储量为1145亿t。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

循环硫化床锅炉脱硫率主要影响因素作者:赛汉胡尔,姚婕来源:《北方环境》2013年第02期摘要:循环流化床锅炉添加石灰石脱硫技术近年来得到了很大的发展,它具有脱硫效率高,脱硫成本低,操作简单、无水污染等特点。

本文分析概括了循环流化床锅炉添加石灰石脱硫工艺脱硫率的主要影响因素关键词:循环流化床锅炉;石灰石脱硫;脱硫率;脱硫率主要影响因素中图分类号:X701.3 文献标识码:A 文章编号:1007-0370(2013)02-0073-03A discussion on the main factors affecting the desulfurization rate of the fluidized boilerSai Hanhuer, Yao Jie( Hohhot city heating company,Inner Mongolia 010051)Abstract:The limestone FGD technology upon the circulated boiler has achieved great development these years, with high rate and low cost of desulfurization, easy operation, and no water pollution. This paper summarizes the main factors about the technology.Key words:cirulating fluidtzed bed boliers; limestone FGD; desulfurization rate; main factors循环流化床锅炉之所以在近年来能得到很大的发展,除了其燃烧适应性广、负荷调节性好、燃烧效率高以外,一个重要的原因是它具有优良的环保性能。

一方面,由于低温燃烧和分级送风,有效抑制了氮氧化物的生成;另一方面,通过炉内添加石灰石脱硫减少了SO2排放。

可以减轻尾部受热面的腐蚀。

与常规尾气脱硫相比,循环流化床锅炉内加石灰石脱硫的脱硫效率更高、脱硫成本低,操作简单、无水污染等特点。

通常人们将煤燃烧对原煤散烧在相同锅炉出力下SO2排放量下降的百分率来表示脱硫率。

随着我国社会经济的高速发展,环境问题日益突出,已成为全面建设和谐社会的制约因素之一。

国家节能减排工作力度的加强,使供热锅炉达标排放已将成为供热企业迫在眉睫的重要工作之一。

所以怎样高效、经济脱硫也就成为我公司生产技术工作者即将开展的一项新的重要工作。

笔者将循环流化床锅炉添加石灰石脱硫技术基本原理及脱硫效率主要影响因素分析概括,以期对即将投入到脱硫工作的技术工作者起到抛砖引玉的作用。

下面,简单阐述循环流化床锅炉添加石灰石脱硫基本原理、脱硫剂石灰石的技术要求,进而分析概括循环硫化床锅炉脱硫率的主要影响因素如下。

1 石灰石脱硫基本原理、石灰石性能及技术要求1.1 石灰石的主要成分是碳酸钙,我国石灰石的储存量大,矿石的品味较高,其碳酸钙的含量一般大于93%。

石灰石用于脱硫吸收剂的时候必须磨成粉末,石灰石的优点在于无毒无害,在使用过程中比较安全,不过使用石灰石作为脱硫吸收剂时还要考虑石灰石的纯度和活性,因为石灰石与氧二化硫的反应速度主要取决于石灰石的粒度和颗粒比表面积。

循环流化床脱硫所用石灰石纯度要求:CaCO3>90%(以氧化钙计:50~53%)。

1.2 燃煤中的硫以黄铁矿、硫酸盐、有机硫、元素硫四种形式存在。

其中黄铁硫、有机硫及元素硫是可燃的硫,可燃硫占硫分的90%以上,硫酸盐硫是不可燃的硫,占硫分的5%~10%。

煤燃烧过程中,所有的可燃硫都会在受热过程中从煤中释放出来。

在氧化气氛中,可燃硫全部被氧化而生成SO2。

不做脱硫处理时,大部分以SO2气体形式随烟气排放在大气中去污染环境。

而在炉膛的高温条件下在氧原子或受热面上有催化剂时,一部分SO2会转化成SO3,烟气中的水分会和 SO3生成H2SO4气体。

烟气中的粉尘会吸收硫酸而变成酸性尘。

1.3 循环流化床石灰石脱硫时,石灰石与煤在炉中同时燃烧,在800~900℃时,石灰石分解出CO2,形成多孔的CaO与SO2反应生成硫酸钙进入灰渣中,达到脱硫的目的。

其化学反应过程及反应方程式为:1)脱硫剂石灰石的热解反应CaCO3 =CaO +CO22)脱硫合成反应CaO+ SO2→CaSO33)中间产物的氧化和歧化反应2 CaSO3 + O2 → 2 CaSO44 CaSO3 →CaS+ 3CaSO44)脱硫产物在高温下分解CaSO3 →CaO+ SO2CaSO4→CaO+ SO2有反应CaCO3 =CaO +CO2和CaO+ SO2→CaSO3表明,石灰石先分解成CaO才能有效脱硫。

2 循环流化床锅炉添加石灰石脱硫率的主要影响因素2.1 Ca/S摩尔比对脱硫率的影响Ca/S摩尔比是影响脱硫效率和SO2排放的首要因素。

不加石灰石时,燃料硫约有28.5﹪的硫分残留于灰渣中,71.5﹪则以气体的形式排放出来。

采用添加石灰石进行脱硫,脱硫效率在Ca/S摩尔比低于2.5时增加很快。

而继续增加Ca/S摩尔比或脱硫剂量时,脱硫效率增加很少,同时继续增加脱硫剂会带来增加灰渣热物理损失、增加灰渣处理成本、影响燃烧工况、富余的CaO将NOx排放升高等。

对循环硫化床而言,较为经济的Ca/S摩尔比一般在1.5~2.5之间。

2.2 床温对脱硫率的影响床温的影响主要在于改变了脱硫剂的反应速度、固体产物分布及孔隙堵塞特性,从而影响脱硫效率和脱硫剂的利用率.从燃烧率、CO和氮氧化物的排放上考虑,循环流化锅炉的最佳运行温度在900℃左右达到最高的脱硫效率。

2.3 粒度对脱硫率的影响一般来说,脱硫剂的粒径越小,其比表面积就越大,钙利用率就越高。

脱硫粒度越小,对氮氧化物的刺激作用也越小,而且对于小的脱硫粒度,脱硫温度也可以较高。

循环流化床锅炉的分离和返料系统保证了细颗粒的循环,故一般采用0~2mm,平均100~500μm的石灰石粒度。

粒度太小或者太易磨损的石灰石会增大飞灰的逃逸量,增加静电除尘负担,并使脱硫效率下降。

太大的给煤粒度不利于燃烧,也不利于脱硫;给煤粒度过小,或煤中细料份额太大也都会使脱硫效率下降。

2.4 氧浓度对脱硫率的影响床内氧浓度水平主要与过量空气系数a是否实施分段燃烧、给料方式、炉膛压力及给料点分布有关。

过量空气系数单独对SO2并无多大影响,试验表明:当O2的分压力小于10Pa 时,CaSO4是不稳定的,将发生还原反应。

周期出现氧化和还原性气氛一般对脱硫效率不构成很大影响。

2.5 床内风速的影响对循环流化床锅炉,增加风速往往意味着循环量的增加和脱硫剂停留时间的延长,增加悬浮空间脱硫剂浓度,一般对脱硫效率有益。

2.6 循环倍率脱硫率的影响随循环倍率的升高,脱硫效率达到90﹪时所需的石灰石投料量也下降,也就是说,循环倍率越大,脱硫效率越高,因为飞灰的再循环延长了石灰石在床内的停留时间,提高了脱硫剂的利用率,尤其是对那些细小的颗粒。

由于硫酸盐化反应速度较慢,当反应30min后,如果不考虑磨损,石灰石的利用率仅为0.2~0.4,故延长石灰的停留时间(最好≥1h)可以提高其利用率,同时可以减少对氮氧化物的刺激增长作用。

提高循环倍率同时提高了悬浮空间的颗粒浓度,使脱硫效率升高,但悬浮空间颗粒浓度大于30㎏/m3后进一步增加时,脱硫效率增加缓慢,因为此时细颗粒逃逸的可能性增加,密相区的颗粒度也稍有减少。

2.7 SO2在炉膛停留时间的影响在循环流化床锅炉中,悬浮段的利用增加了SO2的反应时间。

延长脱硫时间对脱硫效率的增益与SO2停留时间呈指数衰减趋势。

从设计角度,循环床炉膛高度应保证SO2停留时间不少于3~4S。

2.8 给料方式对脱硫率的影响给料包括给煤和给石灰石两方面,床面给料对燃烧和脱硫都是不利的。

运行经验表明:给煤以前后墙1:1分配最佳,前墙和返料器处2:1次之;只用返料器处给煤时SO2排放较高,前后墙平衡给煤时,脱硫剂的利用率最高,而且氮氧化物的排放量适中,仅次于有返料器处参与的给料方式,平衡给煤时CO排放却更高。

2.9 负荷变化对脱硫率的影响循环流化床锅炉的负荷在相当大的范围内变化时,脱硫效率基本是恒定的或略有升降。

不过,在较为极端的情况下,如负荷率处于锅炉降负荷能力的极限时,由于床温、气速、流体动力因素及密相区烟气中SO2析出浓度变化较大,会造成脱硫效率的明显下降。

2.10 煤种对脱硫率的影响煤种的影响基本上体现在两个方面:硫的含量和组成、Ca和Mg等金属含量,而煤中灰分对脱硫没有影响。

后来,又发现褐煤、泥煤、锅炉底渣都有脱硫能力。

对煤料而言,煤的脱硫发生在两个阶段,即焦炭燃烧阶段和焦炭基本燃尽阶段,其中第一阶段的脱硫份额占30﹪-70﹪,对1~5mm的焦炭颗粒,最佳的自脱硫温度为900~950℃,而且大粒径时,最佳温度也较高。

2.11 脱硫剂品种对脱硫率的影响由于脱硫剂(石灰石)煅烧后形成多孔结构有利于贮集反应产物,使反应气体穿透至颗粒内部进行反应和在硫酸盐化过程中易造成孔隙堵塞,不同品质的石灰石反应活性不同。

应选用反应活性最高、脱硫性能好的脱硫剂品种。

循环流化床常用的脱硫剂是天然钙基脱硫剂。

床内脱硫的反应工况由温度、吸收剂孔隙结构和孔隙扩散特性、流体动力及气膜传质因素共同确定。

2.12 添加剂对脱硫率的影响实用添加剂的目的是为了克服钙剂脱硫剂的局限性,主要解决脱硫剂低温反应性和高温分解这两个问题。

比如,铁、镁、锰、锌等金属氧化物能提高钙基脱硫剂的低温反应活性,铬、锶、钡等氧化物能提高高温段的燃烧脱硫率。

3 结束语循环流化床锅炉石灰石脱硫即将是供热行业生产技术工作者的一项新的重要任务。

如果想把脱硫工作做的高效经济,首先从石灰石原材料的技术要求把关,并在生产技术中不断地探索,结合到实践工作中认真地摸索上述多种脱硫工艺的影响因素。

逐步把这些因素调整到最佳状态,才能节约原材料,提高脱硫效率。

我相信节能减排得大潮流中,供热行业的各级领导及生产技术人员共同努力拼搏,一定能将循环流化床石灰石脱硫技术熟练的应用到生产中。

达到高效、经济脱硫,达标排放,做好节能减排工作。

参考文献[1]岑可法等.循环流化床锅炉理论设计与运行.中国电力出版社,1998.[2]毛健雄等.煤的清洁燃烧.科学出版社,1998.[3]刘焕彩.流化床锅炉原理与设计.华中理工大学出版社,1988.[4]曾汉才.燃烧与污染.华中理工大学出版社,1992.[5]周立新.工业脱硫脱硝.2006.收稿日期:2012-10-17作者简介:赛汉胡尔(1971-),女,工程师,毕业于齐齐哈尔轻工学院化学工程系工业分析专业,现在呼和浩特市城发热力公司水处理车间工作.。