ZMX粉碎机下机体支承面专用铣床设计

机械毕业设计-空气压缩机机身铣三斜面专用机床夹紧系统、液压系统设计

摘要专用组合机床目前是一种普遍的机械装置,应用于大批量生产领域,具有相当的柔性,加工精度高,生产效率提高,劳动强度减轻。

本文就是社会生产的实际需要提出的设计题目。

根据现有的空气压缩机机身的相关资料,制定空气压缩机机身的加工工艺,组合铣机身三斜面的夹具设计、液压系统设计。

在此基础上提出新的加工工艺和符合新工艺的加工专用机床方案,让改进和创新后的产品更适合工厂和顾客的需求。

本文在对组合铣三斜面的工装设计过程中,对铣三个斜面及钻孔的专用夹具进行了全面的设计。

从夹具的外型尺寸设计到具体的一面两销限制自由度定位方案再到加工面精度的计算:液压进给系统的设计,本文也用了不少的篇幅。

重点根据液压系统的基本原理,画出合理的液压系统图;根据主要参数确定了液压元件的选择,在组合机床设计过程中结合具体实践和设计经验,阐述了通用件如(液压滑台)的选取及专用部件(如主轴箱)的设计计算。

最后希望此次设计的夹具和液压系统能达到预期的设计要求,并能在实际的应用中取得良好的效果。

关键词:组合机床;专用要求;工艺;钻夹具;液压AbstractSpecial combined machine tool is a mechanical device for universal, applicable to mass production, is quite flexible, high machining accuracy, improve production efficiency, reduce labor intensity.This paper is the design requirement of social production. According to the relevant data of the existing air compressor machine, machining process air compressor airframe design, fixture design, combination milling body three inclined planes of the hydraulic system. On the basis of this new processing technology is proposed and in line with the new technology of special machine tool for processing scheme, make improvement and innovation of the products more suitable for factories and customer needs.Based on the combination of the three bevel milling fixture design process, special fixture of milling three and inclined boreholes were comprehensive design. From the dimension design of fixture to the two side pin constrained degrees of freedom positioning scheme to the calculation of machining surface precision: the design of hydraulic feed system, this paper also use a lot of space. Key according to the basic principle of hydraulic system, draw the diagram of hydraulic system reasonable; according to the main parameters of hydraulic component has been selected, combined with the specific practice and experience in the design process in the design of the modular machine tool, describes the general parts (such as hydraulic slider) selection and special parts (such as the design and calculation of main spindle box).Finally, I hope this design fixture and hydraulic system can meet the design requirements, and can achieve good effect in actual application.Key words:unit built machine tool ;special requirements ;craftwork;drill jig ;hydraulic pressure目录摘要 (I)ABSTRACT (II)目录 (V)1 绪论 (1)1.1力源压缩机有限公司简介 (1)1.2本课题的意义目的 (1)1.3本设计的技术要求 (1)2 压缩机机身铣三斜面加工工艺规程设计 (2)2.1工艺方案的制定 (2)2.2产品图纸及结构分析 (2)2.3毛坯分析、要求及形式的确定 (3)2.3.1 毛坯种类的选择 (3)2.3.2 选择毛坯应考虑的因素 (3)2.3.3 确定毛坯的制造形式 (4)2.4拟定加工工艺路线 (4)2.4.1 定位基准的选择 (4)2.4.2 表面加工方法的选择 (5)2.4.3 加工顺序的安排 (5)2.5加工余量、工序尺寸及其公差和毛坯尺寸的确定 (7)2.5.1 加工余量的拟定 (7)2.5.2 加工余量及毛坯尺寸的确定 (8)2.5.3 工序尺寸及其公差的确定 (9)2.6加工工艺规程 (9)2.6.1 机械加工工艺规程的作用 (9)2.6.2 制定机械加工工艺的原则 (9)2.6.3 粗、精铣三斜面工序 (9)2.7工艺、主要工序卡片 (12)3 空压机机身铣三斜面专用机床总体设计概述 (17)3.1机床总体设计 (17)3.1.1 专用机床概述 (17)3.1.2 机床设计应满足的要求 (17)3.2机床设计方法 (18)3.3机床设计步骤 (19)3.4机床对部件设计的要求 (20)3.5加工零件图的设计 (21)3.5.1 被加工零件工序图的确定 (21)4 夹紧系统设计 (22)V4.1机床夹具概述 (22)4.1.1 工件装夹的实质 (22)4.1.2 机床夹具的功能 (22)4.1.3 机床夹具要点 (22)4.2夹具设计的主要依据 (23)4.3本工序夹具主要达到的目的 (23)4.4定位方案及定位基准的选择 (23)4.4.1 工件的定位分析 (23)4.4.2 工件定位方案及定位基准的选择 (24)4.4.3 定位元件的选择 (24)4.5定位误差分析计算 (24)4.5.1定位误差产生的原因 (24)4.5.2定位误差的计算 (25)4.6夹紧方式及夹紧装置设计 (25)4.6.2 夹压方向及夹压点选择 (26)4.6.3 夹紧力的计算 (27)4.6.4 具体结构设计 (27)4.7夹具体设计 (29)4.7.1 对夹具体的要求 (29)4.7.2 夹具体的结构设计 (29)4.7.3 加工方案 (31)4.8夹具与机床的链接 (31)4.8.1 对刀元件 (31)4.8.2 夹具与机床的链接 (31)5 液压系统的设计 (33)5.1对液压系统的要求 (33)5.2工件进给系统的计算 (33)5.2.1 工况分析 (33)5.2.2 液压缸的载荷组成与计算 (33)5.2.3 液压缸的主要尺寸的确定 (34)5.3控制元件设计及液压系统图 (36)5.3.1 流量控制设计 (36)5.3.2 压力控制设计 (37)5.3.3 能耗控制设计 (37)5.3.4 拟定液压系统图 (37)5.4元、辅件规格的选择 (38)5.4.1 泵及驱动电机规格选择 (38)5.4.2 元辅件的选定 (39)5.4.3 结构配置设计 (39)5.4.4 性能验算 (39)5.5工进进给系统分析 (40)5.6液压系统的调试与维修 (41)5.6.1 液压系统的调试 (41)5.6.2 液压系统的维修 (42)6 结论与展望 (43)6.1结论 (43)6.2不足之处及未来展望 (43)致谢 (44)参考文献 (45)VII机体三斜面铣削专机设计1 绪论1.1 力源压缩机有限公司简介力源压缩机有限公司是在历史名城无锡,原第二压缩机厂改组建的有限责任公司,专业制造空气压缩机和空气净化设备的专业公司。

专用铣床液压系统设计全套图纸

(此文档为word格式,下载后您可任意编辑修改!)摘要1.铣床概述铣床是用铣刀对工件进行铣削加工的机床。

铣床除能铣削平面、沟槽、轮齿、螺纹和花键轴外,还能加工比较复杂的型面,效率较刨床高,在机械制造和修理部门得到广泛应用。

2.液压技术发展趋势液压技术是实现现代化传动与控制的关键技术之一,世界各国对液压工业的发展都给予很大重视。

液压气动技术具有独特的优点,如:液压技术具有功率传动比大,体积小,频响高,压力、流量可控性好,可柔性传送动力,易实现直线运动等优点;气动传动具有节能、无污染、低成本、安全可靠、结构简单等优点,并易与微电子、电气技术相结合,形成自动控制系统。

主要发展趋势如下:1.减少损耗,充分利用能量2.泄漏控制3.污染控制4.主动维护5.机电一体化6.液压CAD技术7.新材料、新工艺的应用3. 主要设计内容本设计是设计专用铣床工作台进给液压系统,本机床是一种适用于小型工件作大批量生产的专用机床。

可用端面铣刀,园柱铣刀、园片及各种成型铣刀加工各种类型的小型工件。

设计选择了组成该液压系统的基本液压回路、液压元件,进行了液压系统稳定性校核,绘制了液压系统图,并进行了液压缸的设计。

关键词铣床;液压技术;液压系统;液压缸《专用铣床工作台液压系统》课程设计题目:专用铣床系、班级:机电工程系1班姓名:指导教师:二零一五年三月十号日目录摘要 2毕业设计任务书 5第一章专用铣床液压系统设计 71.1 技术要求 71.2 系统功能设计 71.2.1 工况分析 71.2.2 确定主要参数,绘制工况图 81.2.3 拟定液压系统原理图 101.2.4 组成液压系统 101.3系统液压元件、辅件设计12第二章专用铣床液压系统中液压缸的设计172.1 液压缸主要尺寸的确定 172.2 液压缸的结构设计 20致谢24参考文献 25毕业设计任务书一、设计课题专用铣床液压系统设计二、设计依据某铣床工作台为卧式布置(导轨为水平导轨,其静、动摩擦因数µs=0.2;µd= 0.1),拟采用缸筒固定的液压缸驱动工作台,完成工件铣削加工时的进给运动;工件采用机械方式夹紧。

机械毕业设计-空气压缩机机身机械加工工艺设计及机身铣三斜面专用机床设计

摘要组合机床是一种高效率专用机床,有特定的使用条件,不是在任何情况下都可以收到良好的经济效益,在确定设计机床前,应该进行具体的经济技术分析。

加工同一个机械产品的零件,通常会有很多种工艺方案,进行加工工艺设计,不同的方案会有不同的经济效果,影响技术经济的因素有很多,有时技术指标先进的方案,经济指标不一定优越,因此,需要对技术、经济指标作综合评价,综合多数的意见,选出优化方案进行经济效果评价,如果满意即可决定。

组合机床总体设计—“三图一卡”①“被加工零件工序图”它是组合机床的设计的主要依据,它是制造使用,检修和调整机床的重要技术条件②绘制加工示意图,它是刀具夹具,多轴箱,液压电器装置设计及通用部件选择主要原始资料,它是调整机床,刀具及试车依据。

③绘制联系和运动关系及检验机床各部件相对于位置及联系是否满足加工要求,通用部件的选择是否合适,并为进一步开展主轴箱,夹具等专用部件,零件的设计提供依据。

④相对生产率计算卡,它用来反映机床的加工过程,完成这一动作所需要的时间,切削用量,机床生产率及机床负荷率。

关键词:组合机床;主轴箱;工艺AbstractPortfolio is a highly efficient machine for machine tools, there are specific conditions of use, is not under any circumstances to receive good economic returns, in determining the design of machine tools, should carry out specific economic and technical analysis. Processing products with a mechanical parts, usually have a variety of programmes, various options have different economic effects, the impact of technological and economic factors are many, sometimes technical indicators advanced programmes, economic indicators do not necessarily superior, therefore, need to On the technical, economic indicators for comprehensive evaluation, comprehensive views of the majority, elected Optimization of economic evaluation, if you satisfied with the decision.To desing the combination machine body-therr draning and one carcl that is ① the working orther draning of the working spares . it’s the major basis of the combination maching body. It’s a important paper in making using excmining and rensing maching .②To draw working schematw. Drawing it’s for design a cutting tool. Assist tool afixture a multiple axle box hydravlive,pressure and a deetric capacity derise and important first hand date of the natirrad. Pants chovced and it’s a rewse machine kinf tool and the mg or basis for the test run.③ To draw the relation dimension drawing the relation dimension drawing is to impress the matual .assembly nelation and the motin redation of the each form spanes of the machine.in order to enamine the relative .Pustion of all the machine spares and if the dimersion nelational .Spares is fix ,in the disigerents of dere loping the main axle box fixtrer’s special purpose pats.④Todesign the machin productirilg planning card .It’swod to report the working process of the machine to finish the need tine the cutting capacity the machine producticity and machine’s rate for the cach activity.Key words: Combination machine tools ; Spindle box ; Process目录摘要 (I)ABSTRACT (II)目录 (III)1 绪论 (1)1.1力源空气压缩机有限公司简介 (1)1.2毕业设计(本设计任务简介) (1)1.3对毕业设计(本设计)的要求 (1)2 组合机床简介 (2)2.1组合机床概述 (2)2.2组合机床的加工范围 (2)3 空气压缩机机械加工工艺规程的制订部分 (3)3.1工艺方案的制定 (3)3.2产品图纸及结构分析 (3)3.3毛坯分析、要求及形式的确定 (4)3.3.1 毛坯的种类的选择 (4)3.3.2 选择毛坯应考虑的因素 (4)3.3.3 确定毛坯的制造形式 (5)3.4拟定零件加工的工艺路线 (5)3.4.1 定位基准的选择 (5)3.4.2 表面加工方法的选择 (6)3.4.3 加工顺序的安排 (7)3.5加工余量、工序尺寸及其公差和毛坯尺寸的确定 (9)3.5.1 加工余量的拟定 (9)3.5.2 加工余量及毛坯尺寸的确定 (11)3.5.3 工序尺寸及其公差的确定 (12)3.6加工设备及刀具的选择 (12)3.6.1 机床的选择 (12)3.6.2 刀具的选择 (12)3.7确定切削用量及工时定额的估算 (12)3.7.1 切削用量的确定 (12)3.7.2 工时定额的计算 (13)3.7.3 切削用量和工时定额的确定 (14)3.8机械加工工艺规程 (17)3.8.1 机械加工工艺规程的作用 (17)3.8.2 制订机械加工工艺的原则 (17)3.8.3 制订机械加工工艺规程原始资料 (18)4 专用机床设计部分 (19)4.1概述 (19)4.2机床设计应满足的基本要求 (19)4.3机床设计方法 (21)4.4机床设计步骤 (21)4.4三图一卡的设计 (22)4.4.1 被加工零件工序图的设计 (22)4.4.2 加工示意图设计 (24)4.4.3 组合机床联系尺寸的绘制 (26)4.4.4 生产率计算卡 (30)4.5机床对部件设计的要求 (32)4.5.1 夹具 (32)4.5.2 液压原理 (32)4.6机床的调试与维修 (33)4.6.1 机床的调试 (33)4.6.2 机床的维修 (34)5 结论与展望 (35)5.1结论 (35)5.2不足之处及未来展望 (35)致谢 (36)参考文献 (37)附录 (38)空气压缩机机身机械加工工艺设计及机身铣三斜面专用机床设计1绪论1.1 力源空气压缩机有限公司简介无锡力源压缩机有限公司是由无锡市第二压缩机厂改革组建的有限责任公司,是制造空气压缩机和空气净化设备的专业公司。

zzx专用铣床液压系统研究设计

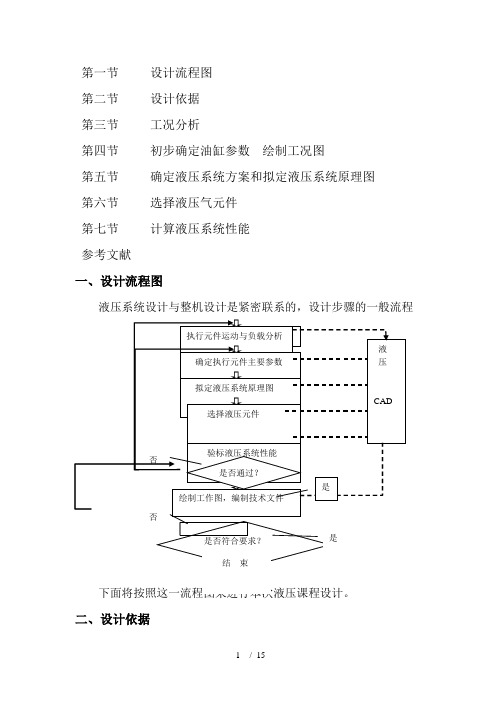

第一节 设计流程图 第二节 设计依据 第三节 工况分析第四节 初步确定油缸参数 绘制工况图第五节 确定液压系统方案和拟定液压系统原理图 第六节 选择液压气元件 第七节 计算液压系统性能参考文献一、设计流程图液压系统设计与整机设计是紧密联系的,设计步骤的一般流程下面将按照这一流程图来进行本次液压课程设计。

二、设计依据明确液压系统的设计要求 执行元件运动与负载分析 确定执行元件主要参数 拟定液压系统原理图 选择液压元件验标液压系统性能是否通过?绘制工作图,编制技术文件是否符合要求? 结 束液压 CAD否否 是是:设计一台专用铣床的液压系统,铣头驱动电机的功率N=7.5KW,铣刀直径为D=100mm,转速为n=300rpm,若工作台重量400kg,工件及夹具最大重量为150kg,工作台总行程L=400mm,工进为100mm,快退,快进速度为5m/min,工进速度为50~1000mm/min,加速、减速时间t=0.05s,工作台用平导轨,静摩擦系数fj=0.2,动摩擦系数fd=0.1。

设计此专用铣床液压系统。

三、工况分析液压系统的工况分析是指对液压执行元件进行运动分析和负载分析,目的是查明每个执行元件在各自工作过程中的流量、压力、功率的变化规律,作为拟定液压系统方案,确定系统主要参数(压力和流量)的依据。

负载分析(一)外负载Fw==4774.65N(二)阻力负载静摩擦力:Ffj=(G1+G2)·fj其中 Ffj—静摩擦力N G1、G2—工作台及工件的重量N fj—静摩擦系数由设计依据可得:Ffj=(G1+G2)·fj=(4500+1500)X0.2=1200N动摩擦力Ffd=(G1+G2)·fd其中 Ffd —动摩擦力N fd —动摩擦系数同理可得: Ffd=(G1+G2)·fd=(4500+1500)X0.1=600N(三) 惯性负载机床工作部件的总质量m=(G1+G2)/g=6000/9.81=611.6kg 惯性力Fm=m ·a==1019.37N其中:a —执行元件加速度 m/s ² 0t u u a t-=ut —执行元件末速度 m/s ² u0—执行元件初速度m/s ² t —执行元件加速时间s因此,执行元件在各动作阶段中负载计算如下表所示: (查液压缸的机械效率为0.96,可计算液压缸各段负载,如下表)工况 油缸负载(N ) 液压缸负载(N ) 液压缸推力(N ) 启动 F=F fj 1200 1250 加速 F=F fd +F m 1619.37 1686.84 快进 F=F fd 600 625 工进 F=F fd + Fw 5374.65 5598.60 快退F=F fd600625按上表的数值绘制负载如图所示。

机械专业毕业设计目录大全

机械专业毕业设计目录大全上千套优秀设计供你参考,#优秀研硕团队专业代做机械类(模具,机电,汽车等)#各科毕业设计.#专业设计资源,一对一量身定做,让你轻松毕业!需要全面熟悉设计的能够++ ###Q*Q:## 2950-11539# 诚信专业服务1.光轴生产线专用气压搬运机械手设计2.转载锤式破碎机总体设计3.双齿辊破碎机设计4.混凝土搅拌机设计5.冲击器试验台液压系统设计6.ZMX粉碎机下机体支承面专用铣床设计7.14米高空作业车液压系统设计8.机械手设计9.四自由度多用途气动机器人(机械手)结构设计及操纵实现10.轿车变速箱设计(五档变速器设计)11.天然气电控发动机设计毕业设计12.TGSS-50型水平刮板输送机机头段设计13.组合机床设计14.1G-160型旋耕灭茬机总体及侧边传动装置设计15.颚式破碎机设计16. 除雪机的转载部分结构设计17. 皮带运输机PLC电气操纵系统设18. 普通带式输送机的设计19. 泵吸式清淤系统设计20. 龙门式起重机总体设计及金属结构设计21. 桥式起重机小车运行机构设计22. 液压传动虚拟实验设计23.卷扬机设计24. 提升机驱动系统设计25. 双齿减速器设计26.5T重轮式装载机的装载机设计27.普通铣床数控化改造设计28.复摆颚式破碎机设计29.气流粉碎机设计与粒度操纵30.低速载货汽车驱动桥设计31.压力机与垫板间夹紧机构设计32.FDP-15非开挖钻机设计33.J45-6.3型双动拉伸压力机及PLC操纵系统设计34.机械毕业设计:MC型埋刮板输送机设计35.数控回转工作台设计36.机械毕业设计:冲压搬运机械手设计37.行走式小型液压起重机设计38.150T液压机设计39.机床上下料机械手设计40.矿用固定式带式输送机设计41.气门摇杆轴支座设计42.卸料器的设计及改进设计43.薄煤层采煤机总体方案设计及截割减速器设计44.BM—4010PD万达汽车后驱动桥设计45.普通CA6140车床的经济型数控化改造设计46.机械毕业设计:数控钻床横、纵两向进给系统的设计47.铣床的数控X-Y工作台设计48.机械毕业设计:液压绞车泵站设计49.膜片离合器设计50.400型水溶膜流研成型机设计51.自动售货机的PLC系统设计52. 机械毕业设计:圆盘剪切机设计53.Y—6.3S型液压机机械结构设计54.Φ2.4×11m球磨机总体及筒体设计55.立体车库内部机械结构优化设计56.液力传动变速箱设计与仿真设计57.数控车床系统XY工作台与操纵系统设计58.矸石制浆材料工业生产线系统设计59.Ф2600筒辊磨滑履支承及密封装置设计60.C6140普通车床的数控化改造设计61.液压防溢板设计62.专用机床液压系统设计63.中煤层采煤机截割部设计64.车载机械自动调平机械系统设计65.四自由度的工业机器人设计66.J01型机械转向器设计67.电动观光汽车总体设计68.定梁数控龙门镗铣床溜板进给系统设计69.聚氯乙烯搅拌反应釜设计70.Santana2000轿车制动系统设计71.轿车机械式变速器设计71.1堆取料机皮带机设计71.2电机车的气制动设计71.3带位移电反馈的二级电液比例节流阀设计71.4花生去壳机设计71.5ZQ--100型转杆动力钳背钳设计71.6QY40型汽车起重机液压系统的设计72.XA5032普通立式铣床进行数控化改造(普通铣床数控化改造)73.普通车床的数控化改造74.组合钻床设计75.组合镗床设计76.凿岩机机头零件工艺规程及工艺装备设77.CA6140车床尾座体的工艺规程与设尾座体的两组专用夹具设计78.薄煤层采煤工作面电缆拖移系统79.掩护式液压支架设计80.综采工作面大型刮板输送机设计81.履带式半煤岩掘进机设计82.放顶煤开采液压支架设计83.矿车轮对装拆机设计84.装煤机设计85.矿车清车机86.薄煤层采煤机牵引部设计87.薄煤层采煤机截割部设计88.矿山机械实验室设备管理系统的建立89.瓦斯抽放液压钻机设计90.机械毕业设计:pc-φ800×800锤式破碎机设计91.双腔鄂式破碎机设计92.液压式测力装置设计93.卧式钢筋切断机设计94.工业机械手模型基于PLC的操纵系统软硬件设计95.船舶辅助机械PLC操纵系统设计96.板料折弯机液压系统设计97.柴油机P型喷油器设计98.螺旋管状面筋机总体及坯片导出装置设计99.数控多工位钻床设计100.柴油机供油角度自动提早器的结构特点与制造工艺设计101.机械毕业设计:数控钻床横、纵两向进给系统的设计论文下载含cad图纸102.机械毕业论文:经济型数控车床操纵系统设计论文下载含cad图纸103.自动售货机设计104. 振动筛式花生收获机的设计105.给料装置传动系统设计106.工业机械手液压系统设计107.离心通风器设计108.R180柴油机曲轴工艺设计及夹具设计109.矩形型材端面坡口铣削机设计110.钢筋调直机的设计111.DTⅡ胶带输送机设计112.XK5025型数控立铣床自动换刀装置设计113.机械毕业设计:靠模攻丝组合机床设计114.机械毕业设计:搅拌器设计115.机械毕业设计:加工中心主传动系统(电主轴)设计116.CA6140普通车床的数控化改造设计117.机械毕业设计:DTII型固定式带式输送机设计118.气门摇臂轴支座的机械加工工艺及夹具设计119.离合器设计119.汽车ABS防抱死制动系统设计120.专用榫齿铣PLC电气操纵系统设计121.随车提升机的设计122.468Q发动机缸体双面卧式钻床总体设计及左主轴箱设计123.PLC自动售货机设计124.CA6140车床拨叉A加工工艺及夹具设计125.CA6140车床拨叉C加工工艺及夹具设计126.自来水厂流量、水压远程采集系统设计127.汽车轮胎内压自动监测及便携式补气装置设计128.离心通风器设计论文129.阀堵工艺工装设计及CAD/CAM130.32/5T桥式起重机起升机构设计131.QAY50起重机设计132.CA6410车床拨叉831002加工工艺与夹具设计133.齿轮箱工艺钻2-φ20孔工装及专机设计134.齿轮箱工艺钻孔工装及专机设计135.送料机械手设计136.U型管式换热器设计137.CAK6150普通车床的数控化改造138.斜胶胎2号成型机四连杆式后压滚设计139.啤酒周转箱注射机液压系统设计140.轻型液压浅孔钻机设计141.中等压力润滑泵的设计142.炼钢厂滑动水口液压系统设计143.活塞工艺夹具设计144.农业机械毕业设计:水力驱动带状喷灌系统设计145.卧式加工中心自动换刀机械手设计146.固定式智能水泥包装机设计147.带式物料输送机设计148.潜孔钻气动冲击器设计149.液压绞车设计150.驱动小车设计151.机械毕业设计:起重梁设计152.单轨吊液压驱动葫芦设计153.单轨吊车液压泵站的设计154.单轨吊承载小车的设计155.轮式装载机工作装置设计156.CA6140杠杆加工工艺及夹具设计157.支承套零件的专用夹具设计158.推动架加工工艺规程设计159.铝线及CP送丝装置设计与典型零件数控加工160.数控龙门铣床立铣头部件设计161.输出轴工艺与工装设计162.气门摇臂轴支座加工工艺及夹具设计163.汽车空调器前缸盖数控加工工艺的制订及夹具设计164.机械毕业设计:塑料瓶理瓶机设计165.煤矿机械毕业设计:2×132/630-WD采煤机可调行走箱设计166.矿山毕业设计:300吨每小时煤粉带式输送机设计167.机械毕业设计:隔水管套内焊缝自动焊接装置设计168.机械毕业设计:HSG螺纹式连接液压缸结构设计169.毕业设计:HSG拉杆式液压缸结构设计170.大专机械毕业设计:自动采油系统地面提升绞车设计171.机械毕业设计:三坐标数控铣床设计172.机械毕业设计:物料传输颜色分拣系统设计173.毕业设计:4102机体主凸孔扩孔镗削加工夹具设计174.机械毕业设计:缸阀体的工艺分析及夹具设计175.机械毕业设计:凸轮轴零件工艺规程设计176.机械毕业设计:ZFG6600/17/32H型放顶煤液压支架设计177.机械毕业设计:绞盘机的减速机构设计178.机械毕业设计:CA6140下部刀架的工艺工装的设计179.大学机械毕业设计:机车凸轮轴工艺夹具设计180.机械毕业设计:汽车后桥壳体工艺夹具设计181.汽车毕业设计:奥迪A6自动变速器实验台电路设计182.机械毕业设计:轻型货车变速器设计183.机械毕业设计:三坐标数控铣床设计184.机械毕业设计:ZFG6600/17/32H型放顶煤液压支架设计185.本科机械毕业设计:CA6140开合螺母工艺工装设计186.机械毕业设计:汽车后桥壳体工艺夹具设计187.大学机械毕业设计:机车凸轮轴工艺夹具设计188.机械毕业设计:CA6140下部刀架的工艺工装的设计189.机械毕业设计:绞盘机的减速机构设计190.机械毕业设计:汽车变速器壳体工艺夹具设计191.机械毕业设计:CA6140方刀架工艺工装设计192.机械毕业设计:离心式水果榨汁机的机械设计193.机械毕业设计:铣床强力万能铣头设计194.机械毕业设计:果蔬原料去皮机的设计195.机械毕业设计:MG400-940采煤机摇臂减速箱设计196.机械毕业设计:活塞机械加工工艺规程及粗镗销孔夹具设计197.机械毕业设计:钢筋矫直切断机设计198.机械毕业设计:机械式钢筋钢管多功能加工机设计199.机械毕业设计:JTP-1.6×1.2矿用提升绞车主轴装置设计200.机械毕业设计:间歇式环保包装件成型设备设计201.煤矿机械毕业设计:大功率采煤机截割部的设计202.机械毕业设计:300/50KN单主梁龙门式起重机设计203.机械毕业设计:立式精锻机自动上料机械手大臂升降及回转机构设计204.机械毕业设计:立式浮动悬辊磨零部件优化设计205.机械毕业设计:智能机器狗结构设计206.机械毕业设计:车削中心机械部分设计207.机械毕业设计:圆锯床设计208.机械毕业设计:1吨单层全自动罐笼门设计209.机械毕业设计:NGW行星齿轮传动电动滚筒设计210.机械毕业设计:数控激光切割机设计211.机械毕业设计CTY8/6-PG 电机车的设计212.机械毕业设计:链驱动双层升降横移式立体车库设计。

程控铣钻专用机床铣削部分和其支撑座设计方案(有全套图纸)

说明:毕业设计<论文)模版<理工类学生用)燕山大学毕业设计<论文)程控铣钻专用机床铣削部分和其支撑座设计学院机械工程学院年级专业02级机制3班学生姓名李鹏指导教师陈锦江专业负责人答辩日期燕山大学毕业设计<论文)任务书学院:机械工程学院系级教案单位:说明:如计算机输入,表题黑体小三号字,内容五号字。

本任务书一式二份,教师、学生各执一份。

摘要专用机床是加工某种特定零件,完成某些特定工序的专门性机床。

它能显著提高劳动生产率,有效降低劳动强度。

本课题设计的程控铣钻专用机床用来加工汽车空调压缩机内的活塞零件,是为铣削活塞零件两端面和钻削两端面中心孔两道工序而设计的专用机床。

由于零件的形状较为复杂,在通用夹具装夹中不宜加工,设计了专门的鼓轮夹具。

本课题的设计中介绍了加工此类零件的专用机床的发展过程,以及发展前景。

对本设计中的程控铣钻机床的加工示意图,以及机床的总体设计进行了说明,对铣削部分的传动设计以及对应的后支撑座进行了详细的介绍。

分析了铣削部分设计的步骤,可行性,优缺点等。

并且对本机床中比较有特色的鼓轮夹具进行了说明。

为了提高加工效率和机床的利用率,特地安排两道工序在一台机床上进行加工,同时两端面同时加工。

并通过对鼓轮夹具的旋转行程的控制,达到半自动化加工的目的。

关键词:铣削钻削鼓轮专用机床AbstractThe special purpose machine processes some kind of specific components, completes certain specific working procedures the technicality engine bed. It can obviously enhance the labor productivity, reduces the labor intensity effectively. This topic design program control mill drills the special purpose machine to use for to process in the automobile air conditioning compressor the piston components, is and drills for the milling piston components two end surfaces truncates the special purpose machine which two end surface center bore two working procedures design. Because the components shape is complex, clamps in the general jig attire processes not suitably, has designed the special drum wheel jig.In this topic design introduced processes this kind of components the special purpose machine developing process, as well as prospects for development. Drills the engine bed to in this design program control mill the processing schematic drawing, as well as the engine bed system design has carried on showing, has carried on the detailed introduction to the milling part transmission design as well as the corresponding after support abutment. Has analyzed the milling part design step, the feasibility, the good and bad points and so on. And the comparison had the characteristic drum wheel jig to this engine bed in to carry on the explanation. In order to enhance the processing efficiency and the engine bed use factor, arranges two working procedures to carry on the processing especially on an engine bed, simultaneously two end surfaces also process. And through to the drum wheel jig revolving traveling schedule control, achieves the semiautomatic processing the goal. Keywords: Milling Drills truncates Drum wheeldedicated machine tools目录摘要IAbstractI第1章绪论11.1金属切削机床及其重要地位11.2 我国机床工业的状 (2)1.3 专用机床概述 (3)第2章总体方案设计错误!未定义书签。

ZMX粉碎机下机体支承面专用铣床设计专题论文-英文翻译

MECHATRONICS APPROACH TO CNC END MILLING STUDYMiling G. Kulkarni and Subir Kumar SahaDept. of Mech. Eng., IIT Delhi,Hauz Khas, New Delhi 110 016, INDIAEmail: saha@mech.iitd.ac.inABSTRACTA mechatronics approach, i.e., developing a mathematical model for the end milling operations on a CNC milling machine to simulate its behavior, is taken up in this paper. The mathematical model of the servomotor controlled XY table, developed elsewhere, is integrated with the proposed model for the end milling operations. Simulations are performed using SIMULINK of MATLAB. An experimental set-up was built to perform end milling operation on an existing XY table. SIMULINK results are validated with the experimental results. Such mathematical models are useful for evaluation of a new design. Hence, the lead time and cost to bring a new design in the market will be drastically reduced.1 INTRODCUTIONMechatronics is a concept introduced in Japan in 1980s. Even though people refer to any system having mechanical, electrical, electronics components, for example, washing machine, photocopiers, CNC machines, etc., as mechatronics systems, truly `mechatronics’ is a design philosophy. In conventional design approach, components of a system are designed by respective experts. For example, a mechanical engineer designs the mechanical components, whereas the electrical engineer designs the electrical components, and so on. Since every designer leaves certain factor of safety (FOS) due to the ignorance of the other fields, the overall FOS is large and the system becomes bulky and expensive. In mechatronics design approach, the whole system is treated as one by taking care of all the components, be it a mechanical, electrical or electronics. As a result overall factor of safety is small and, hence, the system’s size and cost arereduced.In this paper, the mechatronics approach to the study of end milling in a CNC machine is taken up to aid the process of new design of a CNC machine table. The study requires the model of the machining process. The characteristics of end milling lies in the regular sequence of individual cuts, corresponding to each successive tooth engagements. These cuts many timesare strongly overlapped. To predict the instantaneous cutting forces, mechanistic theory (Fuh and Hwang, 1997) is used. The force model developed here takes the feed of table and rpm of cutter as input parameters and gives the instantaneous force as output at different cutter flutes locations. Mechanical transmission elements of the XY table comprising of motor axes and ball screwsare also considered. Since stiffness of the mechanical elements plays an important role in accuracy of machined parts they are also taken into account in the mathematical model, whereas the models of the PMBLDC servo motors of the XY table are taken from Kataria and Mehta (2001). Based on these models, simulations are performed using SIMULINK of MATLAB. An attachment for the end milling operation is also designed and fabricated, which is attached to the already available XY table (Chandrasekhar, et al, 2001; Saha et al., 2001) for experimental verifications of some of the simulation results. This paper is organized as follows: Section 2 presents the experimental set-up whose mathematical model is presented in Section 3. Section 4 presents both the simulation and experimental results. Finally, conclusions are given in Section 5.2 EXPERIMENTAL SET-UPThe study of proposed end milling operation is assumed to be done in a CNC milling machine. In our study, end milling was carried out on an available XY table. So a frame was designed and fabricated which supports motor and locates the spindle. Figure 1 shows the framedesigned and fabricated to carryout the experiments, whereas Fig. 2 shows the photograph of the complete set-up. The spindle of the attachment is designed in such a way that its one end is connected with the AC induction motor shaft providingrotation, whereas the other end is connected to a drilling chuck which is modified to hold the end mill cutter (Kulkarni, 2001). The other components are explained next. Published in the Proc. of the 18th Inst. of Engrs. (India) Nat. Convention of Mechanical Engineers (Emerging Trends in Mechatronics for Automation), Nov. 9-10, 2002, NIT-Rourkela, pp.195-201Published in the Proc. of the 18th Inst. of Engrs. (India) Nat. Convention of Mechanical Engineers (Emerging Trends in Mechatronics for Automation), Nov. 9-10, 2002, NIT-Rourkela, pp.195-2012.1 Spindle motorPower requirements for end milling are done as per the production technology handbook (HMT, 1997). Based on the power to cut Aluminum (Kulkarni, 2001) by an HSS tool, spindle motor is selected as: 220V, 1440RPM, 250W, single-phase AC induction motor.2.2 FrameThe horizontal link of the frame in the end mill attachment, as shown in Fig. 1, is the critical one as it supports the motor and the spindle against bending forces induced during cutting. This link is designed as simple supported beam. Link cross-section is chosen as: 35mm x 35mm, 3mm thickness, hollow. Detailed calculations are available in Kulkarni (2001).2.3 Tool holding deviceIn actual CNC milling machines, draw bar mechanism is used to secure the cuttingtool. However, to keep the system simple, here a drilling chuck was modified to servethe purpose of holding the end mill cutter. The drilling chuck of ½” was selected.2.4 BearingBearing is fixed on the frame which houses the spindle. The forces coming on the spindle are predominantly of bending. So, bearings have to withstand radial forces. Hence, the SKF deep groove ball bearings 6004 are selected.2.5 PanatermThe system response was observed by using the software package PANATERM (Minas, 2000), whereas DMCterm is another software was used to communicate with the Galil DMC1822 controller card (Galil, 2000). DMC1822 is a two-axis controller which controls the PMBLDC motors along X and Y axes. Both the software allow online monitoring of the driver, which show errors in terms of the number of pulses, motor RPM, and torque percentage supplied by the motors at any time instant. The positional errors are defined here as the difference between the programmed and achieved positions.3 SYSTEM MODELLINGThe mathematical model of the complete set-up, comprising of the servo controlled XY table, cutting conditions, etc., is presented in this section. The controller of the XY table is mounted on the PCI slot of the PC, which does all the calculations necessary to move the table along a pre-determined path leaving computer processor time free to do other jobs. The software package PANATERM developed by Panasonic facilitates the online monitoring of the servomotors.The elements of servo system including motor, driver, encoder and the controller are modelledby Kataria and Mehta (2001) and shown in Fig. 3, whereas the complete model is shown in Fig. 4 that takes care of the mechanical elements, cutting forces and stiffness (Kulkarni, 2001).Published in the Proc. of the 18th Inst. of Engrs. (India) Nat. Convention of Mechanical Engineers (Emerging Trends in Mechatronics for Automation), Nov. 9-10, 2002,NIT-Rourkela,pp.195-2014 RESULTSSimulations are performed in SIMULINK based on the model shown in Fig. 4 and experiments were conducted using an end milling cutter with the following specifications: HSS tool with straight shank of diameter 12mm; Helix angle of tool 300; Rake angle of the tool 110 Work materials are considered as Aluminum and Perspex (polymethyl methalcralyte). For experiments, the parameters varied are feedand depth of cut. For the cutting of a circular slot on Perspex block at 300mm/min feed rate with 2mm depth of cut, errors obtained from PANATERM are shown in Fig.5. Errors were also measured while cutting straight slot but not much variations were observed. So the type of paths may not have much influence on the positional accuracy, whereas the feed rate has. Lowering the feed rate has reduced the variation of errors during straight or circular slots.Published in the Proc. of the 18thInst. of Engrs. (India) Nat. Convention of Mechanical Engineers (Emerging Trends in Mechatronics for Automation), Nov. 9-10, 2002, NIT-Rourkela, pp.195-201On the hand, errors from the SIMULINK model is shown in Fig. 6, where thecutting conditions remained same as in Fig. 5. Note the range of error variations, which is similar, i.e., +/- .075mm. Hence, the mathematical model represents the a realistic model for the end milling operation on a milling machine.5 CONCLUSIONSMathematical model for the end milling operation is proposed in this paper, which is integrated with an existing SIMULINK model of the servo controlled XY table. An experimental set-up is also built, which is attached to the existing XY table, for the real end milling cutting operations. Positional errors, i.e., the difference between the programmed and achieved positions, for the table are obtained both from SIMULINK simulations and experimental set-up. The results match closely, as shown in Figs. 5 and 6. Hence, such a mathematical model is useful for evaluating the performance of a new design without making a real prototype which is time consuming and expensive. Hence, both the time and investment to bring a new product into the market is reduced drastically. Thus, the mechatronics approach towards the design study is gaining acceptance amongst the designers.ACKNOWLDEGEMENTSThe authors sincerely acknowledge the help of Mr. D. Jaitly of the Mechatronics Laboratory, Mech. Eng. Dept., IIT Delhi, who provided assistance during the experiments and data acquisition.REFERENCESChandrashekhar, SAHA, S.K., and Kundra, T.K. (2001)``Modelling of a CNC milling positioning system,'' Proc. of the IE(I) XVth Nat. Convention of Production Engineers & Nat. Sem. on Emerging Convergence in Manufacturing Systems, Bhopal, Mar. 3-4, pp. 49FA-54FA.Fuh, K.H., and Hwang, R.M. (1997) ``Predicted milling force model for high speed end milling,” Int. J. Machine Tool Manufacture, V. 37, pp. 969-979.Galil (2000) ``DMC-1822 Users’ Manual,’’ Galil Mot ion Control Inc., USA.HMT (1997) ``Handbook of Production Technology,’’ HMT, Bangalore.Kataria, M., and Mehta, S. (2001)``Investigation of Mechanical Parameters of Sliding X-Y Table,’’ B. Tech. Project Report, Mech. Eng. Dept., IIT Delhi, May. Kulkarni, M.G. (2001)``End Milling Simulation using X -Y Positioning System,’’ M. Tech Thesis, Mech. Eng. Dept., IIT Delhi, Dec.Saha, S.K., Kundra, T.K., and Mukherjee, S. (2001) ``Investigation and Optimum Selection of Mechatronic Components,’’ Final r eport of the MHRD thrust area project, Mech. Eng. Dept., IIT Delhi, July.MINAS (2000) CD-ROM, Panasonic Corp., Japan.。

油泵体顶面及底面钻孔专用机床设计说明书

前言组合机床是以通用部件为基础,配以少量专用部件,对一种或若干中工件按预先确定的工序进行加工的机床。

它能够对工件进行多刃多轴多面多工位同时加工。

在组合机床上可以完成钻孔、扩孔、镗孔、攻丝、车削、铣削、磨削及液压等工序,随着组合机床的发展它能完成的工艺范围将日益扩大。

组合机床所使用的通用部件具有特定功能,按标准化、系列化、通用化原则设计制造的组合机床基础部件,每种通用部件有合理的规格尺寸系列,有适用的技术参数和完善的配套关系。

组合机床与通用机床、其它机床比较具有以下特点:(1)组合机床上的通用部件和特征零件越占全部机床零部件的70%-80%,因此设计和制造周期短,经济效益好。

(2)用于组合机床采用多刀加工,机床自动化程度高,因此比通用机床生产效率高,产品质量稳定,劳动强度低。

(3)组合机床的通用部件是经过周密设计和长期生产实践考验的,又有专门厂家成批生产,它与一般专用机床比较,其结构稳定,工作可靠,使用和维修容易。

(4)组合机床加工工件,采用专用夹具,组合刀具和导向装置等,产品加工质量靠工艺装备保证,对操作工人的技术水平要求不高。

(5)当机床被加工的产品更新时,专用机床的大部分的部件报废,组合机床的通用部件是根据国家检验设计的,并等效于国际检验,因此其通用部件可以重复使用,不必另行设计和制造。

(6)组合机床易于联成组合机床自动线,以适应大规模和自动化生产需要。

目前,我国组合机床以广泛用于大批量生产和使用,例如:汽车、拖拉机、柴油机等。

摘要:组合机床及其自动线所使用的通用部件是具有特定功能,按标准化,系列化,通用化原则设计、制造的组合机床基础部件。

每种通用部件有合理的规格尺寸系列,有适用的技术参数和完善的配套关系。

组合机床设计应根据机床性能要求配套液压、气压和电控等系统。

关键词:组合机床液压系统Abstract:The aggregate machine-tool and its the general part which uses from the generatrix has the specific function, according to standardization, seriation, universalized principle design, manufacture aggregate machine-tool foundation part. Each kind of general part has the reasonable specification size series, has the suitable technical parameter and the consummation necessary relations. The aggregate machine-tool design should act according to engine bed system and so on performance requirement necessary hydraulic pressure, barometric pressure and electric control.Key word:Aggregate machine-tool Hydraulic system第一章通用部件简介一、通用部件的分类通用部件已列为国家标准,并等效为国际标准,设计时应贯彻执行国家标准。

ZMX粉碎机下机体支承面铣床及卡具设计

洛阳理工学院专科毕业设计(论文)题目ZMX粉碎机下机体支承面专用铣床设计学生姓名专业班级学号所在系机械工程系指导老师完成时间年月日目录中文摘要 (Ⅰ)英文摘要 (Ⅲ)1.总体方案的设计 (1)1.1下机体零件在锤片式饲料粉碎机中的作用和地位 (1)1.2工艺分析 (1)1.3总体布局方案的分析与确定 (4)2.主要参数的确定 (6)2.1切割用量的选用 (6)2.2参数确定与计算 (7)2.3电机功率的确定 (8)2.4主传动系统运动参数的确定 (10)3.加工示意图的绘制 (11)3.1机床的工艺方法 (11)3.2机床的工作进给长度 (11)3.3机床的切削用量 (12)4.机床生产率计算卡的编制 (13)4.1工作定额计算 (13)5.机床主传动系统的设计 (14)5.1主运动链转速图的拟定 (14)5.2齿轮齿数的确定 (16)5.3主传动系统图的确定 (17)5.4主轴箱的设计 (18)6.机床总装配图的设计 (18)7.工作台运动的设计 (19)7.1蜗轮,蜗杆的设计 (19)7.2精度等级公差和表面粗糙度的确定 (21)7.3导轨的设计 (22)8.主轴零件图的设计 (23)8.1轴的用途及分类 (23)8.2轴设计的主要内容 (23)8.3轴的材料 (23)8.4轴上零件的定位 (24)8.5轴的结构工艺性 (25)9.主轴箱部件装配图设计 (25)10.致谢 (26)11.参考文献 (27)12.附录(英汉文献) (28)ZMX粉碎机下机体支承面专用铣床设计内容摘要1.1 本设备的主要作用金属切削机床是用切削的方法将金属毛坯加工成机器零件的机器,它是制造机器的机器。

该设备即粉碎机下机体专用铣床,是一台为铣削下机体的支承面和两侧面而专门设计的龙门架构式铣床。

其主要作用是进行两支承面和侧面铣削,提高两支承表面的平行度和切削速度。

作为专用铣床的同时,也可以完成其他形式表面的铣削加工,具有一定的通用性。

机电一体化论文题目

X K5040数控立式铣床及控制系统设计X6232C齿轮加工工艺及其齿轮夹具和刀具设计CK6132数控车床总体及进给驱动部件设计三面铣组合机床液压系统和控制系统设计铣边机组合机床设计铣削组合机床及其主轴组件设计组合镗床设计普通钻床改为自动化钻床设计CA6140普通车床床头1轴轴承座夹具设计SX-ZY-250型塑料注射成型机液压系统设计电机车的气制动设计QY40型汽车起重机液压系统的设计带位移电反馈的二级电液比例节流阀设计皮带运输机PLC电气控制系统设计XKA5032A/C数控立式升降台铣床自动换刀设计ZXK-7532数控立式钻铣床主运动、进给系统及控制系统设计4110发动机飞轮壳前端面钻模设计DK7732数控高速走丝电火花线切割机及控制系统T68镗床的控制系统的PLC改造XK5040数控立式铣床主运动系统、进给系统及控制系统设计基于TVT-99A电梯模型的组态软件开发小型立体仓库电气控制系统的设计XTK7140数控立式铣镗床及控制系统设计ZXK-7532数控立式钻铣床主运动、进给系统及控制系统设计XK5040数控立式铣床及控制系统设计X6232C齿轮加工工艺及其齿轮夹具和刀具设计XKA5032A/C数控立式升降台铣床自动换刀设计XK100立式数控铣床主轴部件设计XTK7140数控立式铣镗床及控制系统设计基于单片机语音控制小车系统设计四层电梯控制系统设计(EDA)直流电机控制系统设计节水型全自动洗衣机控制器设计出租车计价系统设计自动化立体仓库控制模型的整体构架单片机水塔水位控制设计汽车车速自动检测系统的设计与研制台式数控龙门雕刻机工作台及Y轴传动部件设计挖掘机工作装置液压系统设计C6136型车床经济型数控改造(横向)设计数控机床自动夹持搬运装置的液压系统设计小区自动化立体车库设计组合机床动力滑台液压系统的设计GKZ高空作业车液压和电气控制系统设计高空作业车工作臂结构设计及有限元分析高空作业车转台的结构设计及分析液压钻机本体组合机床设计液压控制阀的理论研究与设计中型四柱式液压机及液压系统设计CA6150车床主轴箱设计205t桥式起重机控制线路设计无轴承电机的结构设计基于AT89C52的电阻炉温度控制器设计基于单片机实现红外测温仪设计虚拟示波器设计温度测量LCD显示系统的设计自动打铃器设计霓虹灯广告屏装置PLC控制梯形图的设计与调试西门子802s数控车床的进给控制设计CNC3136A数控车床电气系统设计基于工控机和PLC设计喷油泵实验台监控系统啤酒桶清洗机设计YZY全液压静压桩机的电气控制系统总体设计基于电片机的家庭防盗报警器基于单片机一氧化碳报警器设计隧道掘进机概况及管片受力的有限元分析板材弯曲成形有限元数值模拟分析(有限元毕业论文)基于单片机的交通灯自动控制器设计基于单片机实现红外测温仪设计经济型数控系统研究与设计现场典型工业设备的PLC控制系统设计数控机床复杂零件的加工过程设计PLC自动换刀电气控制的设计原棉水分测定仪的工作原理及硬件电路设计消防智能电动车设计与制作空调压缩机用无刷直流电动机进行设计及相应控制系统的设计汽车雨刷器的设计及硬件控制水位检测仪系统设计远程多路智能家用电器控制器设计智能导热系数测试仪测控系统的设计智能温度控制系统设计智能型配电控制柜设计基于射频技术的IC卡的研究基于Mastercam造出洗洁精瓶的零件模型设计TDA2003音频功率放大器的设计基于DDS芯片AD9850的正弦发生器设计火车摇枕磨耗板自动焊接机的电器控制系统设计CA6150数控车床主轴箱及传动系统系统的设计行星减速器设计三维造型虚拟设计分析带轮的参数化设计龙门刨床的可控硅调速系统控制电路的设计火车制动梁用异型材矫直机的设计红外电子桩考系统的设计摩托车交流底盘测控系统设计汽车信号灯控制系统设计经济型数控系统研究与设计球磨机给矿控制系统设计1.机械毕业论文:X62W铣床数控化改造设计2.机械毕业论文:ZMX粉碎机下机体支承面专用铣床设计3.机械毕业论文:普通铣床数控化改造设计4.机械毕业设计:J45-6.3型双动拉伸压力机及PLC控制系统设计5.机械毕业设计:数控回转工作台设计6.普通CA6140车床的经济型数控化改造设计7.铣床的数控X-Y工作台设计8.车载机械自动调平机械系统设计9.铝箔轧机自剪机自动纠偏系统设计论文10.X-Y数控工作台机电系统设计11.机械毕业论文:C6140普通车床的数控化改造设计12.数控车床系统XY工作台与控制系统设计13.机械毕业设计:数控钻床横、纵两向进给系统的设计论文下载含cad图纸14.机械毕业论文:经济型数控车床控制系统设计论文下载含cad图纸15.CK6140数控卧式车床及控制系统的设计论文含cad图纸下载16.机械毕业设计: 机械手设计17.四自由度多用途气动机器人(机械手)结构设计及控制实现18.井下胶带输送集成控制19.普通带式输送机的设计20.泵吸式清淤系统设计21.基于S7-300 PLC的带传动实验台远程控制系统的研究22.基于Web的带传动实验台远程虚拟实验软件的研究23.提升机驱动系统设计24普通铣床数控化改造设计25.气流粉碎机设计与粒度控制26.机械毕业设计:机床上下料机械手设计27.机械毕业设计:数控钻床横、纵两向进给系统的设计28.自动售货机的PLC系统设计29.电动观光汽车总体设计30.Santana2000轿车制动系统设计31.XA5032普通立式铣床进行数控化改造32.薄煤层采煤工作面电缆拖移系统。

推荐-专用铣床的设计 精品 精品

目录1、设计流程图 (2)2、设计依据 (2)3、工况分析 (3)3.1 外负载 (3)3.2 阻力负载 (5)3.3惯性负载 (5)4、初步确定油缸参数,绘制工矿图 (7)4.1 初选油缸的工作压力 (7)4.2 计算油缸的尺寸 (8)4.3 油缸个工况的压力、流量、功率的计算 (9)5、确定液压系统方案和拟订液压系统原理图 (11)5.1 确定油源及调速方式 (11)5.2 选择基本回路 (12)5.3 选择调压回路 (13)6、选择液压元气件 (14)6.1 液压泵的选择 (14)6.2 阀类元气件及辅助元气件的选择 (15)6.3 确定油管直径 (16)6.4 油箱的设计 (17)7、验算液压系统性能 (18)参考文献 (20)一、设计流程图液压系统设计与整机设计是紧密联系的,设计步骤的一般流程如图下面将按照这一流程图来进行本次液压课程设计。

二、设计依据:专用铣床工作台重量为3000N,工件及夹具最大重量为1000N,切削力最大达9000N,工作台的快进速度为4.5m/min,进给速度为60~1000mm/min ,行程为400mm (其中快进340mm 、工进60mm )。

工作循环为快进→工进→快退→原位停止。

工作台往返运动的加速、减速时间为0.05s ,假定工作台采用平面导轨,其摩擦系数s f =0.2,d f =0.1,试设计其液压系统。

三、工况分析液压系统的工况分析是指对液压执行元件进行运动分析和负载分析,目的是查明每个执行元件在各自工作过程中的流量、压力、功率的变化规律,作为拟定液压系统方案,确定系统主要参数(压力和流量)的依据。

负载分析 (一) 外负载max c F =9000N 其中max c F 表示最大切削力。

对于专用铣床铣削时铣刀所承受的主切削力大小(单位N )为:c pF Pfa (N)式中 P — 单位切削力(2/N mm )f — 每转进给量(mm/r )p a — 背吃刀量(mm )下面将进行具体参数的计算:由公式 f u fn = 可得 (其中f u 表示每分钟进给速度,n 表示铣刀的转速) 由设计依据可知 n=300r/min 工进速度f u =60—1000mm/min ,故我们取f u =300mm/min 。

机电一体化铣床工作台设计流程

机电一体化铣床工作台设计流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!机电一体化铣床工作台设计流程如下:1. 明确设计要求在设计机电一体化铣床工作台之前,首先要明确铣床工作台的使用功能、性能指标、加工范围等要求。

毕业设计:半自动液压专用铣床液压系统设计终稿

摘要本次毕业设计的是半自动液压专用铣床的液压设计,专用铣床是依照工件加工需要,以液压传动为基础,配以少量专用部件组成的一种机床。

在生产中液压专用铣床有着较大有效性,能够以液压传动的大小产生不同性质的铣床。

这次设计主若是将自己所学的知识结合辅助材料运用到设计中,巩固和深化已学知识,把握液压系统设计计算的一样步骤和方式,正确合理的确信执行机构,选用标准液压元件,能熟练的运用液压大体回路,组成知足大体性能要求的液压系统。

在设计进程中最要紧的是图纸的绘制,这不仅能够清楚的将所设计的内容完整的显示出来,还能看出所学知识是不是已完全把握了。

整个设计进程要紧分成六个部份:参数的选择、方案的制定、图卡的编制、专用铣床的设计、液压系统的设计和最后有关的验算。

主体部份大体在图的编制和液压系统的设计两部份中完成的。

关键词专用铣床,液压传动,回路,夹具AbstractThe graduation design is semi-automatic hydraulic special milling machine, hydraulic design special milling machine is based on needs of work, based on hydraulic transmission, match with a few special parts of a machine tool. During production has great practical hydraulic special milling machine, can with hydraulic drive size produces different nature of the milling machine. This design is mainly with my own knowledge will be applied to design of auxiliary materials, strengthening and deepening prior knowledge of hydraulic system design calculation, the general procedure and method to determine the correct method of actuator, choose standard hydraulic components, can skilled using hydraulic basic circuit, composition satisfy basic performance requirements of the hydraulic system. In the design process of the main is drawing, which not only can clearly drawn designed by the completeness of the contents will show out, still can see whether the knowledge already complete mastery.The whole design process mainly divided into six parts: parameter selection, plan formulation, the figure card planning, special milling machine design, hydraulic system design and final relevant calculating. Theme part includes graph preparation and hydraulic system designKey Words Special milling machine, hydraulic transmission, loop, fixture目录中文摘要 (I)Abstract (II)1 引言...................................................................................................................................... -2 -设计目的及要求......................................................................................................... - 2 -1.2 设计的内容及步骤..................................................................................................... - 2 -1.3 设计任务..................................................................................................................... - 3 -2.负载与工况分析..................................................................................................................... - 5 -分析工况及设计要求......................................................................................................... - 5 -工作负载............................................................................................................................. - 5 -摩擦负载............................................................................................................................. - 5 -2.4 惯性负载..................................................................................................................... - 6 -运动时刻............................................................................................................................. - 6 -3.确信液压系统的要紧参数..................................................................................................... - 8 -初选液压缸工作压力......................................................................................................... - 8 -计算液压缸的要紧尺寸..................................................................................................... - 8 -4.拟定液压系统原理图........................................................................................................... - 11 -选择大体回路................................................................................................................... - 11 -选择调速回路............................................................................................................ - 11 -选择油源方式............................................................................................................ - 11 -选择快速运动和换向回路........................................................................................ - 11 -选择速度换向回路.................................................................................................... - 12 -选择调压和卸荷回路................................................................................................ - 12 -组成液压系统................................................................................................................... - 12 -5计算和选择液压件............................................................................................................... - 14 -确信液压泵的规格和电动机功率................................................................................... - 14 -计算液压泵的最大工作压力.................................................................................... - 14 -计算液压泵的流量.................................................................................................... - 14 -确信液压泵的规格及电动机功率............................................................................ - 14 -确信其他元件及辅件....................................................................................................... - 15 -确信阀类元件及辅件................................................................................................ - 15 -确信油管.................................................................................................................... - 15 -6.验算液压系统性能............................................................................................................... - 18 -验算系统压力损失........................................................................................................... - 18 -验算系统发烧与温升....................................................................................................... - 20 -结论.......................................................................................................................................... - 22 -致谢.......................................................................................................................................... - 23 -参考文献.................................................................................................................................. - 24 -1 引言1.1设计目的及要求㈠设计的目的随着制造业的进展,数控机床的应用愈来愈普遍,相关数控机床操纵技术方面文章本也很多,但对传统操纵的了解论述不是很多。

山西机电论文选题

山西机电论文选题数控专业:1. X62W铣床数控化改造设计2. ZMX粉碎机下机体支承面专用铣床设计3.组合机床设计4.普通铣床数控化改造设计5.J45-6.3型双动拉伸压力机及PLC控制系统设计6.加工中心侧铣头结构设计7.平面凸轮数控铣工艺分析及程序编制8.机械毕业设计:数控回转工作台设计9.数控车零件工艺设计及NC程序编制10.普通CA6140车床的经济型数控化改造设计11.铣床的数控X-Y工作台设计12.常州井关农机加工工艺过程及数控编程13.定梁数控龙门镗铣床溜板进给系统设计14.基于SEMENS802S的典型零件的编程与加工15.车载机械自动调平机械系统设计16.铝箔轧机自剪机自动纠偏系统设计论文17.X-Y数控工作台机电系统设计18.机械毕业论文:C6140普通车床的数控化改造设计19.数控车床系统XY工作台与控制系统设计20. CA6140法兰盘机械加工工艺过程的制定及铣Φ90(近中心孔)孔专用夹具设计21.杠杆工艺和工装设计毕业设计论文22.CA6140普通车床后托架(831002)零件机械加工工艺规程及工艺装备设计23.机械毕业设计:连杆零件加工工艺及专用钻床夹具设计24.毕业设计:推动架加工工艺与夹具设计25.CA6140拨叉零件加工工艺及工装设计26.CA6140车床后托架加工工艺及夹具设计27.CA6140车床后托架加工工艺及夹具设计28.WHX112减速机壳加工工艺及夹具设计29.汽车变速箱加工工艺及夹具设计30.3L-10/8空气压缩机曲轴零件机械加工工艺及夹具设计31.拨叉加工工艺及夹具设计32.CA6140C车床拨叉加工工艺及钻床夹具设计33.CA6140C车床拨叉加工工艺及铣床夹具设计34.CA6140车床杠杆加工工艺及钻床夹具设计35.CA6140车床拨叉加工工艺及钻床夹具设计36.CA6140拨叉零件加工工艺及铣床夹具设计37.CA6140车床后托架加工工艺及钻床夹具设计38.机械毕业设计:电(动)机壳加工工艺及夹具设计39.CA6140车床法兰盘加工工艺及钻床夹具设计40.柴油机曲轴加工工艺规程及夹具设计41.推动架零件加工工艺及工艺装备设计42.柴油机曲轴工艺规程设计43.机床尾座体加工工艺及夹具设计44.轴类零件加工工艺及夹具设计45.B6065刨床推动架加工工艺及夹具设计46.高中压外缸毕业设计论文附cad图纸及编程程序47.数控加工毕业论文:二维奥迪车标设计论文下载含NC编程48.数控钻床横、纵两向进给系统的设计论文下载含cad图纸49.:经济型数控车床控制系统设计论文下载含cad图纸50.汽车空调器前缸盖数控加工工艺的制订及夹具设计51.气门摇臂轴支座加工工艺及夹具设计52.输出轴工艺与工装设计53.数控龙门铣床立铣头部件设计54.通风安全节能监控系统设计55.铝线及CP送丝装置设计与典型零件数控加工56.自动给料装置传动系统设计57.R180柴油机曲轴工艺设计及夹具设计58.推动架加工工艺规程设计59.支承套零件的专用夹具设计60.CA6140杠杆加工工艺及夹具设计61.阀堵工艺工装设计及CAD/CAM62.CA6140车床拨叉C加工工艺及夹具设计63.CA6140车床拨叉A加工工艺及夹具设计64.468Q发动机缸体双面卧式钻床总体设计及左主轴箱设计65.专用榫齿铣PLC电气控制系统设计66.气门摇臂轴支座的机械加工工艺及夹具设计67.CA6140普通车床的数控化改造设计68.加工中心主传动系统(电主轴)设计69.靠模攻丝组合机床设计70.XK5025型数控立铣床自动换刀装置设计71.卧式加工中心自动换刀机械手设计72.CA6410车床拨叉831002加工工艺和夹具设计73.齿轮箱工艺钻2-φ20孔工装及专机设计74.齿轮箱工艺钻孔工装及专机设计75.送料机械手设计76.CAK6150普通车床的数控化改造77.活塞工艺夹具设计78.轻型液压浅孔钻机设计79.啤酒周转箱注射机液压系统设计80.斜胶胎2号成型机四连杆式后压滚设计81. 4102机体主凸孔扩孔镗削加工夹具设计82.缸阀体的工艺分析及夹具设计83.:凸轮轴零件工艺规程设计84. CA6140下部刀架的工艺工装的设计85.机车凸轮轴工艺夹具设计86.汽车后桥壳体工艺夹具设计87.三坐标数控铣床设计机电专业:01数控机床的现状及发展趋势02我国先进制造技术的发展状况03数字化制造技术现状与发展趋势04数字化设计技术现状与发展趋势05柔性制造系统的关键技术及发展趋势06机电液一体化技术在汽车中的应用07机电一体化技术在办公自动化设备中的应用08机电液一体化技术在工程机械设备中的应用09可编程控制器应用10工业机械手的应用研究11旋转机械在线监测系统13机器人焊接智能化技术14单片机控制的步进电机驱动技术15数控加工中心零件加工的程序设计16单片机的抗干扰技术应用17嵌入式计算机应用与发展18工业控制计算机应用与发展19机电一体化技术在农业机械上的应用20 GPS在车辆跟踪导航系统中的应用21楼宇监控安防系统的设计24普通铣床数控化改造设计25.气流粉碎机设计与粒度控制26.机械毕业设计:机床上下料机械手设计27.机械毕业设计:数控钻床横、纵两向进给系统的设计28.自动售货机的PLC系统设计29.电动观光汽车总体设计30.Santana2000轿车制动系统设计31.XA5032普通立式铣床进行数控化改造32.薄煤层采煤工作面电缆拖移系统33.工业机械手模型基于PLC的控制系统软硬件设计34..机械毕业论文:经济型数控车床控制系统设计论文下载含cad图纸汽车维修专业:1..试论汽车自动变速器检测技术。

毕业设计---专业铣床

目录中文摘要、关键词 (1)英文摘要、关键词 (2)引言 (3)第1章专用铣床的总体方案设计 (4)第2章工作台部件方案的设计 (8)2.1工作台的设计步骤 (8)2.2方案的选用 (8)第3章工作台各部件的选用 (10)3.1 分度装置的选择 (10)3.1.1材料的选择 (10)3.1.2普通圆柱蜗杆传动的主要参数及其选择 (10)3.2轴的设计 (13)3.2.1轴的材料的选择 (13)3.2.2轴的强度计算 (13)3.3 轴承的选用 (14)3.3.1轴承的材料 (14)3.3.2滚动轴承选用原则 (15)3.4螺栓组连接的设计 (16)3.5轴套的使用 (20)3.5.1 轴套的选择 (20)3.5.2 轴套的材料 (20)3.5.3 轴承的规格 (20)3.5.4 轴承的定位 (21)结论 (22)致谢 (23)参考文献 (24)专用铣床的研制——工作台部件设计部分摘要:本课题研究的主要任务是满足加工生产80T闭式单点压力机铣削要求,研制一台专用加工铣床。

本课题分为总体设计及底座设计部分、主轴组件设计、立柱及进给系统设计部分、工作台部件设计四部分,我负责铣床工作台部件的设计。

在认真研究、分析了设计任务书后,针对任务书提出的要求进行了课题调研和现场考察,提出了两个设计方案。

经过详细分析、论证,确定采用第一种方案。

该方案的结构形式为:心轴是转动的,它的最下面是角接触球轴承,上面依次是蜗轮,轴套,角接触球轴承,推力轴承,工作台。

蜗轮和心轴通过键连接,工作台和轴也是键连接。

工作台上面装齿轮毛坯,齿轮毛坯通过螺栓固定在工作台上。

齿轮毛坯、工作台的重量全部压在推力轴承上,然后再传递给底座,最后全部重量压在导轨上。

该方案解决了两个难点:齿轮毛坯的定位和分度。

此处定位用的是套筒定位。

由于齿轮毛坯与心轴间的间隙较大,需在心轴上加套筒。

齿轮毛坯装在套筒上,然后用螺母压紧。

分度装置用的蜗轮装在箱体内,避免了对周围的人员、设备、产品质量及自然环境带来的损害与污染,由于箱体的存在,铁屑、灰尘等杂质不易对分度装置产生干扰,保证了加工精度。

下壳体说明书修改

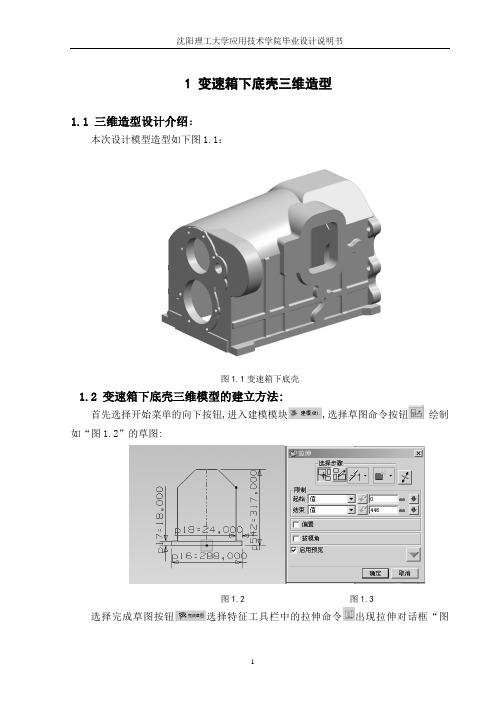

1 变速箱下底壳三维造型1.1 三维造型设计介绍:本次设计模型造型如下图1.1:图1.1变速箱下底壳1.2 变速箱下底壳三维模型的建立方法:首先选择开始菜单的向下按钮,进入建模模块,选择草图命令按钮绘制如“图1.2”的草图:图1.2 图1.3选择完成草图按钮选择特征工具栏中的拉伸命令出现拉伸对话框“图1.3”,在结束中输入数值446,完成如“图1.4”的拉伸命令。

图1.4 图1.5 选择刚刚建立的实体表面建立如“图1.5”所示的草图:选择基准面命令出现如下“图1.6”对话框:输入数值-270,将基准面偏移。

并在新建立的基准面上建立如“图1.7”所示草图:图1.6 图1.7选择已扫掠命令选择两个草图,结果如“图1.8”所示:选择模型右面建立如下“图1.9”草图:拉伸结果如“图1.10”。

选择模型左边表面建立草图“图1.11”,并拉伸,结果如“图1.12”图1.11 图1.12选择模型左边表面建立草图“图1.13”,并拉伸,结果如“图1.14”图1.13 图1.14选择模型前表面建立草图“图1.15”,并拉伸,结果如“图1.16”图1.15 图1.16选择模型左端面建立草图“图1.17”,并拉伸,结果如“图1.18”图1.17 图1.18通过对草图进行已扫掠和拉伸命令得到模型的腔体部分,如“图1.19”图1.19选择模型前表面建立草图“图1.20”并拉伸,结果如“图1.21”图1.20图1.21在模型右端面利用孔命令生成如图所示沉头孔,结果如“图1.22”图1.22选择模型后表面建立草图“图1.23”,并拉伸,结果如“图1.24”图1.23图1.24选择模型前表面建立草图“图1.25”,并拉伸,结果如“图1.26”图1.25 图1.26选择圆角命令使模型产生铸造圆角如“图1.27”图1.27选择孔命令在模型底面生成如“图1.28”所示工艺孔,模型初步完成。

图1.282 零件与工艺分析2.1 零件分析变速器是由齿轮,齿轮轴和变速器箱体等零件构成。

纤维粉碎装置的设计毕业设计说明书

沈阳建筑大学毕业设计说明书毕业设计题目: 纤维粉碎装置的设计系别专业班级: 学生姓名:性别:指导教师:职称:2012年 6 月 15 日摘要纤维板粉碎装置是一种生产筑路用沥青纤维丝的专用设备,混凝土路面中加入纤维丝有助于沥青混凝土塑性收缩或(膨胀)和冻融时的张力,显著增大路面的韧性,抑制其裂纹与起鼓的产生和发展,使其抗裂能力全面提高,并增加沥青混凝土的整体强度,延长使用寿命,减少养护维修费用。

为生产此纤维丝目前很多筑路工程都为人工破碎大面积宽纤维板,因此就需要一种粉碎装置将其加工成适于添加的丝状。

这就为本论文装置的设计生产和推广应用奠定了基础。

本论文的主要内容如下:1.设计粉碎纤维板的原理方案及基本结构。

2.设计外部机体。

3.经计算和实验设计纤维板粉碎装置中传动,支撑,定位等主要部件。

4.运用CAXA软件绘制装配图和零件图。

5.检查所设计零件的准确性和装配合理性,针对问题提出合理改进方案。

关键词:破碎;纤维板料;切削AbstractThe crushing equipment of the fiberboard is a kind of special equipment in production roads which uses the asphalt fiber. Adding the fiber into the concrete pavement can help the plastic shrinkage or expansion of the Asphalt Concrete and the tension when it is freeze-thawing, it can increase street’s toughness significantly, and inhibit the emergence and development of crack and play drum, make the cracking capacity getting a full progress, in the same time increase the intensity of the asphalt concrete, extend the using life, increase maintenance costs. In order to produce fiber, now many road constructions are artificial-breaking the massive fiber-board, so it is need a kind of crushing equipment to processsuitable fiber. This is the base of the papers.The main contents are as follows:1. Design the basic tenet and structure of the fiberboard.2. Design the external body.3. In the base of calculation and experiment, design the main components in fiber board crushing equipment.4. Using CAXA software draws the assemble chart5. Check Designed components’accuracy and assembling reasonable, address the problem and then give the proper improvement program. Keywords: crushing; fiberboard; tearing cutting目录摘要 (Ⅰ)Abstract (Ⅱ)第一章绪论··················································· (1)1.1本课题的由来与意义 (1)1.2本课题的目的与任务 (1)1.3课题的构想与思路 (1)1.4主要设计内容 (2)1.5你解决的关键技术 (2)第二章破碎机械的种类与比较··················································· (3)2.1机械系统的功能与目标 (3)2.2几种破碎装置的工作原理与优缺点比较 (3)2.2.1辊压机 (3)2.2.2秸秆撕裂机 (5)2.2.3树枝粉碎机 (6)2.2.4新型挤压撕裂机··························································· (7)第三章整体方案的确定··················································· (8)3.1总体设计方案 (8)3.2方案的比较评定 (9)3.3设计过程 (9)第四章传动系统的设计与校核··················································· (11)4.1刀辊运动参数的确定及电机的选择 (11)4.2各种传动方案的特点 (12)4.2.1带传动 (12)4.2.2链传动 (12)4.2.3齿轮传动 (13)4.2.4蜗杆传动 (14)4.3传动方案的选定 (14)4.3.1初选各级传动方式并初定传动比 (14)4.3.2带传动的设计 (14)4.3.3齿轮传动的设计 (17)第五章破碎装置中主要部件的设计··················································· (24)5.1辊间距调节装置的设计 (24)5.1.1斜楔调整方式 (24)5.1.2压下螺丝调整方式 (24)5.2破碎装置刀具的设计 (25)5.3机体结构的设计 (27)5.4长齿齿轮的设计··························································· (27)第六章破碎装置技术经济性分析··················································· (29)6.1破碎装置的使用说明 (29)6.2破碎装置的市场前景 (29)6.3 破碎机的技术经济效果 (30)第七章总结与展望··················································· (31)7.1 总结 (31)7.2 展望 (31)参考文献 (33)致谢 (35)附录一外文翻译附录二外文资料原文纤维板粉碎装置设计第一章绪论1.1 本课题的由来与意义水泥混凝土路面在长期使用过程中 ,由于诸多原因,不可避免地出现结构和功能性的破坏,许多道路面临修复。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

郑州科技学院专科毕业设计(论文)题目ZMX粉碎机下机体支承面专用铣床设计学生姓名专业班级学号所在系机械工程系指导老师完成时间年月日目录中文摘要 (Ⅰ)英文摘要 (Ⅲ)1.总体方案的设计 (1)1.1下机体零件在锤片式饲料粉碎机中的作用和地位 (1)1.2工艺分析 (1)1.3总体布局方案的分析与确定 (4)2.主要参数的确定 (6)2.1切割用量的选用 (6)2.2参数确定与计算 (7)2.3电机功率的确定 (8)2.4主传动系统运动参数的确定 (10)3.加工示意图的绘制 (11)3.1机床的工艺方法 (11)3.2机床的工作进给长度 (11)3.3机床的切削用量 (12)4.机床生产率计算卡的编制 (13)4.1工作定额计算 (13)5.机床主传动系统的设计 (14)5.1主运动链转速图的拟定 (14)5.2齿轮齿数的确定 (16)5.3主传动系统图的确定 (17)5.4主轴箱的设计 (18)6.机床总装配图的设计 (18)7.工作台运动的设计 (19)7.1蜗轮,蜗杆的设计 (19)7.2精度等级公差和表面粗糙度的确定 (21)7.3导轨的设计 (22)8.主轴零件图的设计 (23)8.1轴的用途及分类 (23)8.2轴设计的主要内容 (23)8.3轴的材料 (23)8.4轴上零件的定位 (24)8.5轴的结构工艺性 (25)9.主轴箱部件装配图设计 (25)10.致谢 (26)11.参考文献 (27)12.附录(英汉文献) (28)ZMX粉碎机下机体支承面专用铣床设计内容摘要1.1 本设备的主要作用金属切削机床是用切削的方法将金属毛坯加工成机器零件的机器,它是制造机器的机器。

该设备即粉碎机下机体专用铣床,是一台为铣削下机体的支承面和两侧面而专门设计的龙门架构式铣床。

其主要作用是进行两支承面和侧面铣削,提高两支承表面的平行度和切削速度。

作为专用铣床的同时,也可以完成其他形式表面的铣削加工,具有一定的通用性。

1.2本设计的现实意义本课题属于实际生产型的专用机床类的设计课题。

题目来源于实际生产制造。

工厂迫切需要改变现有的生产条件,进行提高生产效率、改善产品质量方面的技术改造,以达到年产12000台的生产水平。

下机体支承面专用铣床的设计就是工厂技术改造的重点项目之一。

用“以铣代刨”的制造工艺,可明显提高粉碎机的质量和生产效率,使产品合格率上升,在市场上具有较强的竞争能力,从而增加企业的综合经济效益。

所以,企业必须设计一台专用铣床来适应企业的发展。

这样,对企业的生产率、产品质量也有了更高的要求。

本企业为了适应科学技术的发展,在激烈竞争中有立足之地必须改进生产技术。

所以,企业需要设计一台更高效、高质量的加工本零件的机床。

1.3本设计的目的通过毕业设计教学过程,培养学生树立正确的设计思想和拿捏现代设计方法,使同学们能够综合运用多学科的理论、知识与技能,解决具有一定复杂程度的工程实际问题,并培养学生勇于实践、勇于探索和开拓创新的精神。

另外毕业设计还是衡量高等学校教育质量和办学效益的重要评价内容。

关键字:专用铣床; 粉碎机下机体 ;龙门式铣床; 支承面铣削ZMX crusher under special body bearing surface millingmachine designAbstract1.1 equipment major roleMetal-cutting machine tools is the method of cutting metal blank increase the machine parts into the machine, which is manufactured machinery of machinery. The mill equipment that is under the body of Miller, Taiwan is one of the milling under the body of the bearing surface and the surface on both sides specially designed gantry-type milling machine structure. Its main role is to carry out two for surface and profile milling, raising two parallel for the degree of surface and cutting speed. As special milling machine, but also other forms to be completed surface milling, have some commonality.1.2 Design of the practical significance of this issueThe actual production of an exclusive category of machine design issues. Subject from the factory is an urgent need to change the existing production conditions, enhancing production efficiency and improve product quality in the technology, in order to achieve an annual output of 12,000 Taiwan production levels. Body bearing surface milling machine dedicated factory design is the technological transformation of one of the key projects. "Milling-generation gear to" manufacturing technology, can significantly improve the mill's production quality and efficiency, so that the rate of qualified products increase in the market with strong competition, thereby increasing the overall economic efficiency of enterprises. Therefore, enterprises must design a special milling machine to adapt to the development of enterprises. Thus, the productivity of enterprises and the quality of products now have higher requirements. The enterprise in order to adapt to the development of scienceand technology, in the fierce competition gives way to the need to improve production technology. Therefore, enterprises need to design a more efficient, and high-quality processing of the components of the machine.1.3 The purpose of the designThrough the process of teaching graduate design, to cultivate the students with the right design and method of making modern design, enable students to the integrated use of multidisciplinary theory, knowledge and skills, and solve certain complex engineering problems, and to develop students to practice the courage to explore and develop the spirit of innovation. Another graduate design or measure the quality of higher education and management efficiency as an important evaluation. Keywords :s pecial milling machine ; broken body under the machine ; gantry milling machine ; bearing surface .1.总体方案设计根据设计任务书的要求,首先需要认真研究被加工零件图,并通过毕业实习和调查研究,了解市场和用户对该设备的设计要求,以及对新设计设备进行功能分析。

图1 为粉碎机下机体支承面专用铣床的被加工零件图。

1.1下机体零件在锤片式饲料粉碎机中的作用和地位锤片式饲料粉碎机由上、下机体构成,箱体内有携带多个筛片的主轴和呈半圆形的筛网,下机体在粉碎机中主要起支承作用。

支承面A、B分别安装两轴承座,电动机为主轴提供固定转速,使主轴多个可径向摆动的锤片在高旋转中将筛网中的饲料打碎,粉碎后的饲料通过筛网上小空漏到箱底,同时由筛片旋转造成真空,将箱底饲料吸至出料口,即完成粉碎饲料的功能要求。

由此可见下机体支承面A、B对低平面的等高性偏差,以及支承面间的位置度偏差,将影响轴承的使用寿命,还会使粉碎机下体内壁与筛片底部的间隙不均,直接影响粉碎机的工作效率,因此在工艺上如何保证支承面的加工精度和相应技术要求,对提高整机的使用性能,具有重要的实际意义。

1.2工艺分析1.2.1定位基准的选择a.粗基准的选择:取下机体的侧面为加工底面时的粗基准。

由于考被加工零件名称及编号:粉碎机下机体9材料及硬度:,170图 1虑到下机体零件的侧面在铸造是放置在同一砂箱内,浇铸过程中,侧面在下箱,表面平整,铸造质量好。