等离子弧焊接

等离子弧焊接

等离子弧焊接1. 简介等离子弧焊接是一种常用的焊接方法,利用等离子弧产生高温,将被焊接的材料熔化并连接在一起。

它具有焊接速度快、焊缝质量高、适用范围广等优点,在各个工业领域得到广泛应用。

2. 原理等离子弧焊接是利用电弧放电产生的高温等离子体来加热和熔化被焊接材料的方法。

通过电极和被焊件之间产生的电弧,使其产生的高温等离子体使被焊接材料熔化并连接在一起。

等离子弧焊接的原理包括以下几个方面:•电弧产生在等离子弧焊接过程中,通常使用直流电供电,通过正极、负极两个电极产生电弧放电。

正极电极通常为钨极,负极电极可以是钨、钼等高熔点金属。

•等离子体产生电弧放电产生的高温会使空气中的原子和分子离子化形成等离子体。

等离子体具有高温、高热量、高电导等特性。

•材料熔化和连接等离子体的高温可使被焊接材料迅速熔化。

通过控制电弧形成的热量和等离子体的速度,可使熔融材料与被焊件接触并融合在一起。

3. 设备和材料•等离子弧焊接设备–电源–控制系统–焊枪–气体供应系统•焊接材料–被焊件–焊条(焊丝)4. 焊接过程等离子弧焊接主要包括以下几个步骤:1.准备焊接材料–清洁被焊件表面,确保无杂质和油污。

–准备好所需的焊条或焊丝。

2.设置焊接参数–根据被焊件的材料和厚度,设置合适的电流和电压。

–设置气体流量和喷嘴的形状。

3.开始焊接–确保焊接区域没有杂散光线和易燃物。

–启动电源,使电极与被焊件接触,产生电弧。

4.控制焊接速度和角度–控制焊接速度,保证焊缝的均匀性。

–调整焊接角度,以获得所需的焊缝形状。

5.完成焊接–在焊接完成后,关闭电源。

–对焊缝进行清理和检查。

5. 应用领域等离子弧焊接在各个领域都有广泛应用,包括但不限于以下几个方面:•金属制造等离子弧焊接可用于焊接各种金属材料,如钢铁、铝合金、不锈钢等。

在汽车制造、造船、航空航天等领域具有重要地位。

•管道焊接等离子弧焊接可用于焊接各种管道,如石油管道、天然气管道、水管等。

它具有速度快、焊缝质量高等优点。

材料的等离子弧焊接

材料的等离子弧焊接引言等离子弧焊接是一种常用的金属焊接方法,它采用高温等离子弧作为热源,在材料表面产生高温,使材料熔化并形成焊缝。

材料的选择对等离子弧焊接的效果具有重要影响。

本文将详细介绍材料的等离子弧焊接过程以及材料选择的考虑因素。

材料的等离子弧焊接过程材料的等离子弧焊接过程通常包括以下几个步骤:1.准备工作:在进行等离子弧焊接前,需要对材料进行准备处理。

这包括清洁焊接表面,去除杂质和氧化物等。

2.设定焊接参数:根据材料的类型和厚度,需要设定适当的焊接参数。

这包括电弧电流、电弧电压、等离子气体流量等。

3.点火:在设定好焊接参数后,点火引燃等离子弧。

等离子弧将产生高温,使材料熔化。

4.焊接:将焊条或焊丝送入焊接区域,通过熔化的材料形成焊缝。

焊接过程中需要保持合适的焊接速度和焊接角度,以确保焊缝质量。

5.冷却:等离子弧焊接后,焊接部位需要进行冷却。

这可以通过在焊接过程中施加冷却剂或者自然冷却来实现。

材料选择的考虑因素在进行材料的等离子弧焊接时,需要考虑以下因素:1.材料类型:不同类型的材料对等离子弧的响应不同。

常见的等离子弧焊接材料包括钢、铝、铜等。

根据材料的特性和应用要求,选择适合的等离子弧焊接材料。

2.材料厚度:材料的厚度会影响焊接参数的设定。

较薄的材料需要较低的焊接电流和焊接速度,而较厚的材料就需要较高的焊接电流和焊接速度。

3.材料表面处理:材料的焊接表面需要进行适当的处理,以去除氧化层、油脂和杂质等。

清洁的焊接表面有利于等离子弧焊接的成功进行。

4.等离子气体选择:等离子气体在等离子弧焊接过程中起着冷却和保护焊缝的作用。

常用的等离子气体包括氩气、氩氩混合气体等。

根据材料和焊接要求选择适合的等离子气体。

结论材料的等离子弧焊接是一种常用的金属焊接方法,通过高温等离子弧使材料熔化并形成焊缝。

在进行等离子弧焊接时,需要考虑材料类型、材料厚度、材料表面处理和等离子气体选择等因素。

通过合理的材料选择和适当的焊接参数设定,可以实现高质量的等离子弧焊接。

等离子弧焊

与TIG焊不同,等离子焊时,钨极一般内缩到压缩喷嘴之 内,从喷嘴外表面至钨极尖端的距离被称为内缩长度lr。 为了保证电弧稳定,不产生双弧,钨极应与喷嘴保持同心 ,而且钨极的内缩长度lr要合适(lr=l00.2mm)。

双弧及其防止措施

一)双弧 正常条件下,转移型电弧在钨极与工件之间产生,在某些 异常情况下,会产生一个与正常电弧并联的燃烧在钨极 –喷 嘴以及喷嘴-工件之间的串弧,这种现象叫双弧。

在一定的压缩孔径下,l0越长,对等离子弧的压缩作用越强, 但l0太大时,等离子弧不锥角

对等离子弧的压缩角影响不大,30180范围内均可,但最 好与电极的端部形状配合,保证将阳极斑点稳定在电极的顶 端。

喷嘴类型

4 3 2 5 6

1

2、 电极 等离子弧焊接一般采用钍钨极或铈钨极,有时也采 用锆钨极或锆电极。钨极一般需要进行水冷,小电流时采 用间接水冷方式,钨极为棒状电极;大电流时,采用直接 水冷,钨极为镶嵌式结构。 棒状电极端头一般磨成尖锥形或尖锥平台形,电流较大时 还可磨成球形,以减少烧损。

等离子弧焊的缺点是: 1) 可焊厚度有限,一般在25mm以下; 2) 焊枪及控制线路较复杂,喷嘴的使用寿命很低; 3) 焊接参数较多,对焊接操作人员的技术水平要求较 高。 (二)应用 可用钨极氩弧焊焊接的金属,比如不锈钢、铝及铝合 金、钛及钛合金、镍、铜、蒙耐尔合金等,均可用等 离子弧焊焊接。这种焊接方法可用于航天、航空、核 能、电子、造船及其它工业部门中。

三)、等离子弧焊的特点及应用 (一)特点 由于等离子电弧具有较高的能量密度、温度及刚直性, 因此与一般电弧焊相比,等离子电弧具有下列优点: 1) 熔透能力强,在不开坡口、不加填充焊丝的情况下可一次 焊透810mm厚的不锈钢板; 2) 焊缝质量对弧长的变化不敏感,这是由于电弧的形态接近 圆柱形,且挺直度好,弧长变化对加热斑点面积的影响很小, 易获得均匀的焊缝形状; 3) 钨极缩在水冷铜喷嘴内部,不会与工件接触,因此可避免 焊缝金属产生夹钨现象; 4) 等离子电弧的电离度较高,电流较小时仍很稳定,可焊接 微型精密零件; 5) 可产生稳定的小孔效应,通过小孔效应,正面施焊时可获 得良好的单面焊双面成形。

(完整版)等离子焊接理论、操作与故障处理

一、等离子弧焊接方法及工艺特点1.等离子焊接原理等离子态是除固态、液态、气态之外的第四种物质存在形态。

等离子焊接是从钨级氩弧焊的基础上发展起来的一种高能焊接方法。

钨级氩弧焊是自由电弧,而等离子电弧是压缩电弧。

等离子弧是离子气被电离产生高温离子化气体,并经过水冷喷嘴,受到压缩,从而导致电弧的截面积变小,电流密度增大,电弧温度增高。

等离子电弧能量密度可达105-106W/cm2,比自由电弧(约105W/cm2以下)高,其温度可达18000-24000K,也高于自由电弧(5000-8000K)很多。

因此,等离子电弧挺度比自由电弧好,指向性好,喷射有力,熔透能力强,可比自由电弧一次焊透更厚的金属。

因此,等离子电弧焊接与电子束(能量密度105W/mm2)、激光束(能量密度105W/mm2)焊接一同被称为高能密度焊接。

等离子焊接示意图如下图:等离子焊接原理示意图2.等离子电弧的种类等离子电弧主要分为三种类型:◆非转移型等离子电弧主要用于非金属材料的焊接。

◆转移型等离子电弧主要用于金属材料的焊接。

◆联合型等离子电弧主要用于微束等离子的焊接。

3.等离子基本焊接方法按焊缝成型原理,等离子焊接有两种基本的焊接方法:熔透型和小孔型等离子焊接。

◆熔透型等离子焊接在焊接过程中离子气较小,弧柱的压缩程度较弱,只熔透工件,但不产生小孔效应的等离子焊接方法。

其焊缝成型原理与氩弧焊类似,主要用于薄板焊接及厚板多层焊。

◆小孔型等离子焊接利用小孔效应实现等离子弧焊接的方法称为小孔型等离子焊接。

由于等离子具有能量集中﹑电弧力强的特点,在适当的参数条件下,等离子弧可以直接穿透被焊工件,形成一个贯穿工件厚度方向的小孔,小孔周围的液体金属在电弧力﹑液态金属表面张力以及重力下保持平衡,随着等离子弧在焊接方向移动,熔化金属沿着等离子弧周围熔池壁向熔池后方流动,并逐渐凝固形成焊逢,小孔也跟着等离子弧向前移动,如下图所示。

小孔效应示意图小孔效应的优点在于可以单道焊接厚板,一次焊透双面成型。

等离子弧焊接使用要点 (一)

等离子弧焊接使用要点(一)一、等离子弧焊(割)炬喷嘴孔径不宜过大等离子弧是一种压缩电弧,其压缩作用来自于喷嘴的机械作用、热收缩和磁收缩等。

通常焊(割)炬的喷嘴孔径应根据电流和离子气流量来确定。

在一定条件下,喷嘴的孔径越大,对等离子弧的压缩作用越小。

如果喷嘴孔径过大,就会丧失压缩作用,等离子弧也就建立不起来。

通常喷嘴的孔道比l/d应大于3,如图所示。

等离子弧喷嘴的孔道比1—钨棒2—喷嘴3—等离子弧及扩散角二、等离子弧焊时不应存在双弧正常的转移型等离子弧应该稳定“燃烧”在钨极和工件之间,当另有电弧“燃烧”于钨极—喷嘴—工件之间时,即形成双弧,如图所示。

此时主弧电流将降低,正常的焊接或切割过程被破坏,严重时将导致喷嘴烧毁或离子弧过程中断。

等离子弧焊喷嘴内的“双弧”三、等离子弧焊接和切割电源不能通用等离子弧焊接和切割电源一般都采用陡降外特性直流电源。

但切割用电源输出的空载电压一般大于150V,压缩空气等离子弧切割电源空载电压可高达600V。

等离子弧焊接电源输出的空载电压一般在80V左右,两者不能通用(下图)。

等离子弧焊接与切割的电源外特性a)焊接电源外特性b)切割电源外特性四、不导电的工件不能建立转移电弧产生于钨极和工件之间的等离子弧称为转移电弧,转移电弧是由非转移电弧(产生于钨极和喷嘴间的电弧)过渡转移产生的。

当工件不导电(或不通电)时,转移电弧不能产生。

因此非金属加工只能利用非转移电弧形成的等离子弧,如图所示。

转移电弧与非转移电弧1—转移电弧电源2—非转移电弧电源3—金属4—非金属5—非转移电弧五、微束等离子弧焊不宜采用单电源供电大电流等离子弧都采用转移电弧,在转移电弧产生后非转移电弧随即切断,因此转移电弧和非转移电弧可合用一个电源。

微束等离子弧焊是采用联合型弧,由于焊接过程中需要同时保持非转移电弧和转移电弧,故要采用两个独立电源,如图所示。

等离子弧焊的供电形式a)大电流等离子弧焊b)微束等离子弧焊6—转移电弧1—焊接电源2—维弧电源R—限流电阻S—转换开关六、大电流工作不宜采用小锥角电极为了便于引弧和增加电弧的稳定性,电极端部可磨成20°~60°的夹角。

等离子弧焊接的名词解释

等离子弧焊接的名词解释等离子弧焊接是一种常见的金属材料连接技术,它利用弧焊的原理和等离子体的特性来实现焊接。

1. 弧焊基本原理弧焊是一种利用焊接电弧热量将金属材料熔化并通过填充材料形成焊缝的方法。

在等离子弧焊接中,焊工通过两电极间的电弧放电,使气体或气体混合物在高温电弧热作用下形成等离子体,然后利用等离子体的高温和大能量来熔化金属材料并完成焊接过程。

2. 等离子体的特性等离子体是带电的气体,它的特点是高温、高能量、导电性强以及能在电磁场中受力等。

这些特性使得等离子体在焊接过程中发挥重要作用。

等离子弧焊接中,通过控制等离子体的形成和行为,可以实现高效率、高质量的焊接。

3. 等离子弧焊接的设备等离子弧焊接需要特殊的设备来产生和控制焊接过程中的等离子体。

主要设备包括焊接电源、焊接电极、等离子弧焊枪和保护气体供给系统等。

焊接电源负责提供适当的电流和电压来维持电弧的稳定,并为电弧供能。

焊接电极是产生电弧的工具,常见的有钨极、钼极等。

等离子弧焊枪通过控制电弧的形成和维持,将电弧聚焦在焊接区域。

保护气体供给系统则提供保护气体,从而保护电弧、熔化金属和熔化池免受空气中的氧气和其他杂质的污染。

4. 等离子弧焊接的应用等离子弧焊接广泛应用于各个领域,特别是在航空航天、汽车制造、石油化工、核工程等重要领域中,具有重要的地位。

其应用范围包括焊接厚板、薄板、管道、容器等各种结构件,能够满足不同材料(如碳钢、不锈钢、铝合金等)的焊接需求。

5. 等离子弧焊接的优点等离子弧焊接具有以下优点:(1)焊接速度快,高效率;(2)焊接质量高,焊缝质量好;(3)可焊接不同材料的金属;(4)操作简单、易学易用。

总结等离子弧焊接是一种常见的金属材料连接技术,通过利用等离子体的特性和弧焊的原理来实现焊接。

它具有广泛的应用领域和重要的地位,能够满足不同材料的焊接需求。

通过控制等离子体的形成和行为,等离子弧焊接能够实现高效率、高质量的焊接。

等离子弧焊接

一、基本要求 1、掌握等离子弧的产生原理及特点 2、了解等离子弧发生器的结构 3、掌握等离子弧焊接的几种主要的工艺形式及特点 三、重点 1、等离子弧的焊接工艺参数的选择; 等离子弧的焊接工艺参数的选择;

§6-1

等离子弧特性及其发生器

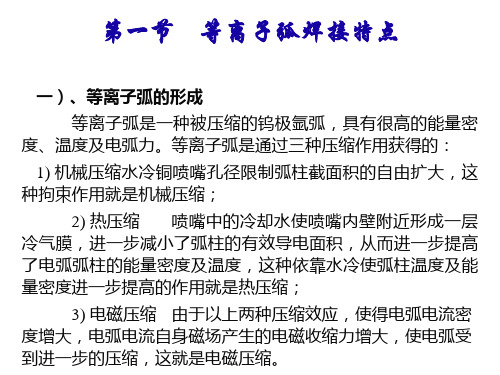

一、等离子弧的形成 等离子弧是一种被压缩的钨极氩弧, 等离子弧是一种被压缩的钨极氩弧,具有很高的能量密 温度及电弧力。等离子弧是通过三种压缩作用获得的: 度、温度及电弧力。等离子弧是通过三种压缩作用获得的: 1) 机械压缩 水冷铜喷嘴孔径限制弧柱截面积的自由 扩大,这种拘束作用就是机械压缩; 扩大,这种拘束作用就是机械压缩; 2) 热压缩 喷嘴中的冷却水使喷嘴内壁附近形成一层 冷气膜,进一步减小了弧柱的有效导电面积, 冷气膜,进一步减小了弧柱的有效导电面积,从而进一步提高 了电弧弧柱的能量密度及温度, 了电弧弧柱的能量密度及温度,这种依靠水冷使弧柱温度及能 量密度进一步提高的作用就是热压缩; 量密度进一步提高的作用就是热压缩; 由于以上两种压缩效应, 3) 电磁压缩 由于以上两种压缩效应,使得电弧电流密 度增大,电弧电流自身磁场产生的电磁收缩力增大, 度增大,电弧电流自身磁场产生的电磁收缩力增大,使电弧受 到进一步的压缩,这就是电磁压缩。 到进一步的压缩,这就是电磁压缩。

等离子弧焊的缺点是: 等离子弧焊的缺点是: 可焊厚度有限,一般在25mm以下; 25mm以下 1) 可焊厚度有限,一般在25mm以下; 焊枪及控制线路较复杂,喷嘴的使用寿命很低; 2) 焊枪及控制线路较复杂,喷嘴的使用寿命很低; 焊接参数较多,对焊接操作人员的技术水平要求较高。 3) 焊接参数较多,对焊接操作人员的技术水平要求较高。 (二)应用 可用钨极氩弧焊焊接的金属,比如不锈钢、铝及铝合金、 可用钨极氩弧焊焊接的金属,比如不锈钢、铝及铝合金、 钛及钛合金、 蒙耐尔合金等, 钛及钛合金、镍、铜、蒙耐尔合金等,均可用等离子弧焊 焊接。这种焊接方法可用于航天、航空、核能、电子、 焊接。这种焊接方法可用于航天、航空、核能、电子、造 船及其它工业部门中。 船及其它工业部门中。

等离子弧焊

等离子弧焊等离子弧焊成品等离子弧焊是利用等离子弧作为热源的焊接方法。

气体由电弧加热产生离解,在高速通过水冷喷嘴时受到压缩,增大能量密度和离解度,形成等离子弧。

它的稳定性、发热量和温度都高于一般电弧,因而具有较大的熔透力和焊接速度。

形成等离子弧的气体和它周围的保护气体一般用氩。

根据各种工件的材料性质,也有使用氦或氩氦、氩氢等混合气体的。

目录基本信息工作方式过程特点应用等离子弧焊接和切割各种焊接方法及设备等离子弧焊设备国外焊接技术最新进展等离子弧焊的工艺参数等离子弧焊直接金属成形技术的工艺研究等离子焊优点等离子弧的特性合金材料的等离子弧焊•超薄壁管子的微束等离子弧焊安全防护技术基本信息缩写abbr. :PAW.[军] Plasma-Arc Welding, 等离子弧焊——简明英汉词典工作方式等离子弧有两种工作方式。

一种是“非转移弧”,电弧在钨极与喷嘴之间燃烧,主要用於等离子喷镀或加热非导电材料;另一种是“转移弧”,电弧由辅助电极高频引弧后,电弧燃烧在钨极与工件之间,用於焊接。

形成焊缝的方式有熔透式和穿孔式两种。

前一种形式的等离子弧只熔透母材,形成焊接熔池,多用於0.8~3毫米厚的板材焊接;后一种形式的等离子弧只熔穿板材,形成钥匙孔形的熔池,多用於 3~12毫米厚的板材焊接。

此外,还有小电流的微束等离子弧焊,特别适合於0.02~1.5毫米的薄板焊接。

等离子弧焊接属于高质量焊接方法。

焊缝的深/宽比大,热影响区窄,工件变形小,可焊材料种类多。

特别是脉冲电流等离子弧焊和熔化极等离子弧焊的发展,更扩大了等离子弧焊的使用范围。

过程特点操作方式等离子弧焊与TIG焊十分相似,它们的电弧都是在尖头的钨电极和工件之间形成的。

但是,通过在焊炬中安置电极,能将等离子弧从保护气体的气囊中分离出来,随后推动等离子通过孔型良好的铜喷管将弧压缩。

通过改变孔的直径和等离子气流速度,可以实现三种操作方式:1、微束等离子:0.1~15A在很低的焊接电流下,材苁褂梦⑹?壤胱踊<词乖诨〕け浠?怀??0mm时,柱状弧仍能保持稳定。

等离子弧焊接的基本原理

二、等离子弧旳形成 等离子弧“压缩效应”原理

热压缩

二、等离子弧旳形成 等离子弧“压缩效应”原理

磁压缩

二、等离子弧旳形成

三、等离子弧旳特点 1、能量密度大、温度梯度大,热影响区小。

能量高度集中: 105~106W/cm2 弧柱中心温度: 18000~24000℃

三、等离子弧旳特点 2、电弧挺度好。

三、等离子弧旳特点 3、电弧稳定,气流喷速高。

焰流速度: 300m/s

三、等离子弧旳特点

4、能够焊接更细、更薄加工件。

微束等离子弧焊( 30A下列): 可焊接细丝和箔材

熔透型等离子弧焊: 厚度不大于2~ 3mm旳薄板

四、等离子弧旳类型

非转移型

转移型

联合型

End Thanks

钨极氩弧焊

等离子弧焊

二、等离子弧旳形成

电弧在电极与焊件 之间产生,经过水冷 喷嘴内腔受到强烈地 压缩。

使弧柱截面缩小,

电流密度增大,能量 密度增大,电弧温度 急剧上升,电弧介质 旳电离程度剧增以致 在电弧中心部分接近 完全电离,最终形成 明亮旳、细柱状旳等 离子弧。

二、等离子弧旳形成 等离子弧“压缩效应”原理

等离子弧焊接旳基本原理

一、什么是等离子弧 ?

等离子弧是自由电弧压缩而成旳。

焊接电弧就是指在加 有一定电压旳电极或 电极与焊件间旳气体 介质中产生旳强烈而 连续旳放电现象(俗 称电弧燃烧)。

一、什么是等离子弧 ?

电弧燃烧旳必要条件是气体电离及阴极电子发射。

、什么是等离子弧 ?

等离子弧焊类型、原理、优缺点、适用范围及等离子焊接设备操作规程

等离子弧焊类型、原理、优缺点、适用范围及等离子焊接设备操作规程1、等离子弧产生及类型:⑴、等离子弧产生:①、等离子弧焊是利用高温的等离子弧来焊接用气焊和普通电弧焊所难以焊接的难熔金属的一种熔焊方法。

②、离子弧焊利用气体在电弧中电离后,再经过热收缩效应、机械收缩效应、磁收缩效应而产生的一种超高温热源进行焊接,温度可达20000℃左右。

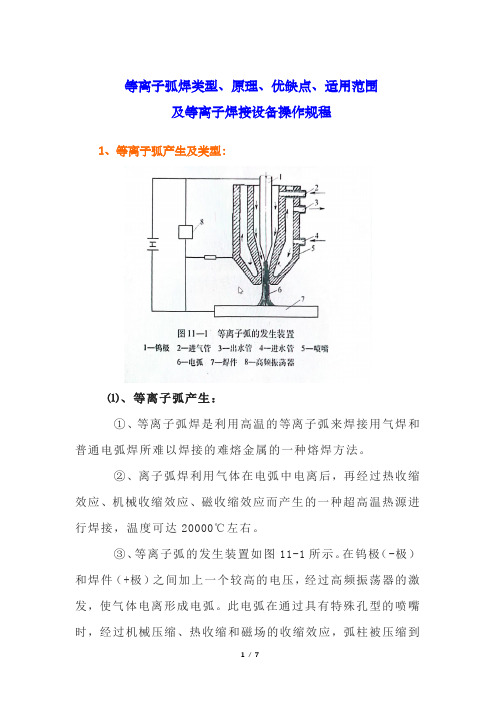

③、等离子弧的发生装置如图11-1所示。

在钨极(-极)和焊件(+极)之间加上一个较高的电压,经过高频振荡器的激发,使气体电离形成电弧。

此电弧在通过具有特殊孔型的喷嘴时,经过机械压缩、热收缩和磁场的收缩效应,弧柱被压缩到很细的范围内。

这时的电弧能量高度集中,其能量密度可达10°~10°W/cm²,温度也达到极高程度,其弧柱中心温度可达16000~33000℃;弧柱内的气体得到了高度的电离,因此,等离子弧不仅被广泛用于焊接、喷涂、堆焊,而且可用于金属和非金属切割。

⑵、等离子弧类型及电源连接方式:①、非转移型弧。

钨极接电源负极,喷嘴接电源正极,等离子弧体产生于钨极和喷嘴内表面之间(见图11-2a),工件本身不通电、而是被间接加热熔化,其热量的有效利用率不高,故不宜用于较厚材料的焊接和切割。

②、转移型弧。

钨极接电源负极,焊件接电源正极,首先在钨极和喷嘴之间引燃小电弧后,随即接通钨极与焊件之间的电路,再切断喷嘴与钨极之间的电路,同时钨极与喷嘴间的电弧熄灭,电弧转移到钨极与焊件间直接燃烧,这类电弧称为转移型弧(见图11-2b)。

这种等离子弧可以直接加热工件,提高了热量有效利用率,故可用于中等厚度以上工件的焊接与切割。

③、联合型弧。

转移型弧和非转移型弧同时存在的等离子弧称为联合型弧(见图11-2c)。

联合型弧的两个电弧分别由两个电源供电主电源加在钨极和焊件间产生等离子弧,是主要焊接热源。

另一个电源加在钨极和喷嘴间产生小电弧,称为维持电弧。

联合弧主要用于微弧等离子焊接和粉末材料的喷焊。

等离子弧焊接

等离子弧焊接

等离子弧焊接是一种高能量密度焊接技术,它是利用等离子体弧来加

热和熔化金属材料,实现材料的连接。

等离子体是一种高温、高能量

密度的气态物质,由电离气体中自由电子和正离子组成。

在等离子弧

焊接过程中,电极产生的电弧在工件表面形成一个等离子体区域,该

区域中的温度可以达到几千摄氏度,并且具有足够的能量来熔化金属

材料。

等离子弧焊接具有以下优点:

1. 焊缝质量高:等离子弧焊接可以实现较小的热影响区域,从而减少

了变形和应力集中,并且可以得到较高的焊缝质量。

2. 适用于多种金属:等离子弧焊接适用于多种金属材料的连接,包括钢、铝、铜、镁和钛等。

3. 焊接速度快:由于等离子体具有高能量密度,因此可以实现较快的

焊接速度。

4. 易于自动化:由于等离子弧焊接可以实现较高的焊接速度和稳定性,因此易于自动化。

等离子弧焊接的缺点包括:

1. 设备成本高:等离子弧焊接设备成本较高,需要专门的设备和技术。

2. 操作难度大:由于等离子弧焊接需要精确控制电弧和等离子体的位

置和形状,因此操作难度较大。

3. 对环境要求高:等离子弧焊接过程中会产生大量的气体、光线和热量,对环境要求较高。

总之,等离子弧焊接是一种高能量密度、高质量、适用于多种金属材

料的连接技术。

虽然它具有一些缺点,但在某些情况下仍然是最优选择。

等离子弧焊接

1、等离子弧焊焊接方法的基本概念

2、基本原理和分类 3、等离子弧焊特性 4、等离子弧焊特点和应用范围 5、焊接方法设备与装置组成和性能指标

6、焊接工艺参数

7、典型零件的应用实例

一、等离子弧焊焊接方法基本概念

一、等离子弧的形成

等离子弧焊用的热源是将自由钨极氩弧压缩强化之后获得点 力度更高的等离子体,成为等离子弧,又称压缩电弧。等离子 弧与钨极氩弧焊的自由电弧在物理上没有本质的区别,仅是弧 柱中电离程度上的不同。

二)、等离子弧焊工艺 (1)接头形式 通常等离子弧焊的接头形式为I型对接接头、开单面V型和 双面V型坡口的对接接头以及开单面U型坡口的对接接头。 (2)焊接参数的选择 1)喷嘴孔径 在焊接过程中,当焊件厚度增大时,焊接电流也应增大, 但不能超过喷嘴的最大许用电流。 2)焊接电流 根据焊件的材质和厚度首先确定焊接电流,但如果电流过 小,可能会造成无法焊透焊件,焊接速度慢;如果电流过大 ,可能会造成焊穿,甚至可能会引起双弧现象。

(a)自由电弧

(b)等离子弧

图3 : 等离子弧和自由电弧的能量对比

26

VPPA焊接还常用于穿孔立焊工艺,这将更有利于消除气孔等 焊接缺陷,可以成功实现4-12mm厚度铝合金的单面焊双面成型,

并将该焊接方法用于火箭筒体、铝合金贮箱、舰艇和宇宙飞船

铝合金壳体的焊接中,均获得符合标准的无缺陷焊缝,我国自

(三)、双弧及其防止措施 一)双弧 正常条件下,转移型电弧在钨极与工件之间产生,在某 些异常情况下,会产生一个与正常电弧并联的燃烧在钨极– 喷嘴以及喷嘴-工件之间的串弧,这种现象叫双弧。 二)双弧产生机理 冷气膜击穿 三)双弧产生的原因及防止措施 1 在电流一定的条件下,喷嘴压缩孔径太小或压缩孔道的 长度过大,内缩长度过大

等离子弧焊接

等离子弧焊接1. 简介等离子弧焊接是一种常用的金属焊接方法,通过利用等离子弧产生高热能量,并利用该能量将金属材料熔化并连接在一起。

它在工业制造和维修领域广泛应用,具有高效率、高质量的焊接效果。

2. 等离子弧的生成等离子弧是由两个电极之间的电火花产生的。

当两个电极之间的电压增加到一定程度时,电流通过空气中的气体分子,将其中的电子激发成等离子体。

这些等离子体在极热的温度下,放出极高的能量,形成等离子弧。

3. 等离子弧焊接的过程等离子弧焊接主要包括以下几个步骤:3.1 准备工作在进行等离子弧焊接之前,需要对工作区域进行清洁和准备工作。

首先,确保焊接面的金属表面干净无污染,并使用砂纸或钢丝刷将其清除。

其次,确定焊接电极和工件的位置和角度,并调整焊接设备的电流和电压设置。

3.2 弧焊接等离子弧焊接的焊接过程类似于其他电弧焊接方法。

在焊接之前,将焊接电极放置在待焊接的工件上,并确保其与工件之间的距离合适。

接下来,通过开启电源,产生弧光和电弧。

焊接电极在高温下熔化,并从中释放出等离子弧能量。

这种高温能量熔化金属表面并形成焊接点。

同时,焊接电极材料也会融化并与工件融合在一起。

焊接完成后,关闭电源,等离子弧消失。

焊接点逐渐冷却,形成强固的焊缝。

4. 等离子弧焊接的优势等离子弧焊接具有以下几个优势:•高效率:等离子弧焊接产生的高热能量可以迅速熔化金属,从而提高焊接速度和效率。

•高质量:由于等离子弧焊接的高热能量,焊接点通常具有较高的强度和质量。

•适用范围广:等离子弧焊接适用于各种金属材料的焊接,包括钢、铝、铜等。

•灵活性:等离子弧焊接可用于焊接不同形状和尺寸的工件,具有较高的适应性。

5. 应用领域等离子弧焊接在以下领域得到广泛应用:•车辆制造:汽车、火车等车辆的焊接加工。

•石油化工:石油、化工设备的焊接和修复。

•船舶制造:船舶的焊接、补焊和维修。

•金属结构:建筑结构、桥梁等金属结构的焊接。

6. 结论等离子弧焊接是一种高效率、高质量的金属焊接方法,通过利用等离子弧产生的高热能量,将金属材料熔化并连接在一起。

熔透型等离子弧焊接时维弧电流

熔透型等离子弧焊接时维弧电流1. 什么是熔透型等离子弧焊接?说起焊接,大家脑海中是不是浮现出一位穿着焊接面罩、手握焊枪的工匠,仿佛在施展什么高超的魔法呢?熔透型等离子弧焊接,就是这种“魔法”中的一种,嘿,这可不是在开玩笑哦!它的工作原理简单说,就是通过高温等离子弧来熔化金属,使得两块金属零件“相亲相爱”,结合成一个整体。

这一过程啊,真的是一门艺术,既需要技术,也需要心态。

在焊接的过程中,维弧电流就像是一位忠实的朋友,始终陪伴在你身边,确保整个焊接过程顺利进行。

你可以想象一下,如果没有这个电流的帮助,焊接就像是一场没有音乐的舞会,气氛顿时冷清下来,根本没有了活力和热情。

1.1 维弧电流的作用那么,维弧电流究竟有什么用呢?简单来说,它就是用来维持等离子弧的稳定性的。

想象一下,如果你在进行一项精细的工作,手一抖,整个事情就“黄了”。

这就是为什么维弧电流必须保持稳定,只有这样,焊接才能进行得如鱼得水,畅通无阻。

在焊接过程中,维弧电流会根据焊接的不同阶段进行调整,真是像个调皮的小孩,总是想要引起注意。

这个电流太大,可能导致焊接区域过热,影响焊缝的质量;而太小,又可能让等离子弧无法稳定,结果就只能是“竹篮打水一场空”。

所以,保持合适的维弧电流就显得尤为重要。

1.2 如何选择维弧电流?说到选择维弧电流,这可是个技术活儿!一般来说,焊接的材料、厚度、焊接速度等因素,都会影响到维弧电流的选择。

就像是做菜,火候掌握得当,才能让菜肴色香味俱全。

选错了电流,结果可能就像是炒糊的菜,大家都没法下口。

为了选择合适的电流,焊接师傅通常会参考一些经验数据,比如说材料的导电性、熔点等。

这些数据就像是烹饪食谱,让我们在焊接过程中能够心中有数,避免走弯路。

2. 维弧电流的调节技巧调节维弧电流其实也是一门学问,得有耐心,得有细致的观察力,得知道什么时候加、什么时候减。

调节得好,焊接过程就像是在弹钢琴,和谐而美妙;反之,就像是在打架,毫无节奏可言。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 等离子弧是如何形成的?

• 钨极缩入喷嘴内,在水冷喷嘴中通以一定 压力和流量的离子气,强迫电弧通过喷嘴 ,以形成高温、高能量密度的等离子弧 。

1.3 等离子弧的特点

• 1.3.1温度高、能量密度大

普通钨极氩弧的最高温度为10000~24000K,能量密 度在104w/cm2以下。等离子弧的最高温度可达 24000~50000K,能量密度可达105~l08w/cm2。

保德生

• 学习目标:

• 1. 了解等离子弧焊接和切割的原理、特点及应用 范围; • 2. 掌握等离子弧焊的基本方法; • 3. 能合理制定等离子弧焊工艺。 • 4. 了解等离子弧堆焊、喷涂和切割的基本方法。

1.等离子弧的形成及其特性

• 1.1 等离子弧

• 等离子弧是一种通过外部拘束使自由 电弧的弧柱被强烈压缩所形成的电弧 。

1.4.3

联合型(混合型)

• 非转移型等离子弧和转移型等离子弧在工作过程中同时存 在。 • 非转移弧(维弧)在工作中起补充加热和稳定电弧作用;

• 转移弧(主弧)主要用于焊接时加热焊件和填充金属。

• 特点及应用: • 联合型等离子弧稳定性好,电流很小时也能保持电弧稳定 ,主要用于小电流(微束)等离子弧焊接和粉末堆焊等工 艺方法中

材 料 不 锈 钢 钛及 其合 金 镍及 其合 金 低 合 金 钢 2~8 低 碳 钢 铜及 其合 金

焊接 厚度 范围 (m m)

3~ 8

≤12

≤6

2~ 8

≈2.5

2.2 熔透型等离子弧焊(熔入型焊接法)

• 工艺特点

• 采用较小的焊接电流(30~100A)和较低的离子气流量,采用混合型等离 子弧焊接的方法。 • 在焊接过程中不形成小孔效应,焊件背面无“尾焰”。液态金属熔池在弧 柱的下面,靠熔池金属的热传导作用熔透母材,实现焊透。

• 随着焊枪前移,小孔也跟随前移,熔化金属因表面张力作 用而依附在等离子弧周围的固体金属壁面上,并且由于电 弧的作用不断地沿着小孔周围向后推动,随即填满原先的 小孔而凝结成均匀的焊缝。这种过程称小孔效应。

2.1.1 穿透型等离子弧焊(小孔型等离子弧焊)

• 关键技术:

• • • • • 采用穿透型焊接法时,要保证焊件完全熔透且正 反面都能成形,关键在于能否形成穿透性 的小孔,并精确控制小孔尺寸, 以保持熔 池金属平衡的要求。

典型产品

• 典型应用产品有传感器膜盒,焊接波纹管,微电机定子铁心, 电子产品,不锈钢锅等。

2.4 三种等离子弧焊的基本特点和应用场合

类别 大电流等离 子弧焊 中电流等离 子弧焊 小电流(微 束)等离子 弧焊 电流范围 /A 100~500 可焊厚度范 围/mm 3~8 等离子 弧类型 转移型 焊缝成 型方法 小孔法 焊接技 术 熔透法 熔透法 应用场合 厚度<8mm 的结构 薄板结构 超薄金属零 件精密焊接

• 电源接于钨极和喷嘴之间,电弧是在钨极与喷嘴孔壁之间燃

烧的,在离子气流压送下,弧焰从喷嘴中喷出,形成等离子焰 。 • 工件本身不通电,被间接加热。因此热的有效利用率不高, 约10%~20%。 • 温度、能量密度较其他等离子弧低,喷嘴受热较多。 • 应用 • 非转移弧主要在等离子弧喷涂、焊接和 • 切割较薄的金属及非金属时采用。

一般的钨极氩弧焊,电流在10A以下时,很难稳 定。而采用微束等离子弧,当电流小至0.1A时, 等离子弧仍可稳定燃烧。这些特性在用小电流焊 接极薄焊件时特别有利。

1.4 等离子弧的类型及应用

• 按电源联接方式和形成等离子弧的过程不同,等离子 弧可分为非转移型、转移型和混合型三种类型。

1.4.1 非转移型等离子弧

• 焊接电流在30A以下,采用混合型等离子弧。这种方 法使用很小的喷嘴孔径(ø0.5~ø1.5mm),得到针状 细小的等离子弧。

• 维弧

钨极与喷嘴之间的形成的非转移等离子弧。其供 电电源为维弧电源。维弧电流一般为2~5A,维弧 电源的空载电压一般大于90V,以便引弧。 主弧

钨极与焊件间形成的转移型等离子电弧。

15~100 0.1~15

0.5~3 0.025~0.5

联合型 联合型

非转移型等离子弧可对金属和非金属工件进行喷涂。可喷涂金属涂层,也可喷涂非 金属涂层(如碳化物、氧化物、硼化物等)。

2.4 三种等离子弧焊的基本特点和应用场合

• 等离子弧切割等离子弧切割通 常采用氮和压缩空气作离子气, 将切口金属熔化并吹除。特别 是空气等离弧切割,近年来受 到国内外的重视。由于空气等 离子弧的热 • 焓值高,加上氧和金属相互 • 作用过程中放热,切割速度 • 提高,切口质量也很好。等 • 离子弧切割低碳钢的厚度为 • 0.6~80mm。

1.3.2 等离子弧的挺度好、冲力大

压缩的等离子弧,其形 态近似于圆柱形,焰 流速度大,可达300m/s 以上,因此挺度和指向 性明显提高。喷射有力, 其熔透能力强。

当弧长发生波动时,母材的 加热面积不会发生明显变化 。

1.4.2 转移型等离子弧

• 钨极接电源的负极、焊件接电源的正极,等离子弧燃烧于 钨极与焊件之间。 • 引导弧(诱导弧):先在钨极与喷嘴(喷嘴接正极)之间 引燃电流较小的等离子弧,为工件和电极之间提供足够的 电离度。 • 主弧:接通钨极和工件之间的电路,使该 电弧转移到钨极与工件之间直接燃烧。 • 主弧稳定燃烧后,自动切断维弧电源

1-24000~50000K

1

2-18000~24000K 4-10000~14000K PAW: 200A 30V

3-14000~18000K GTAW:200A 15V (压缩孔径:2.4mm)

1.3.3 等离子弧的稳定性好

• 等离子弧的电离度较钨极氩弧更高,因此稳定性好。 外界气流和磁场对等离子弧的影响较小,不易发生电 弧偏吹和漂移现象。

2.3 微束等离子弧焊 维弧的作用

• 微束等离子焊更是在实际运用中显露出巨大的优势,其焊缝质 量可与激光焊比美。

结构厚度:

• 主要用于焊接厚度1mm以下的超薄、超小、精密的焊件。

材料种类 • 微束等离子技术已成功的应用于大多数金属的焊接,如钢、不 锈钢、各种合金钢、铜、镍、钛、钼、钨、金、铂、铑、钯等 各种金属及其合金材料。

1.4.2 转移型等离子弧

• 特点

• 采用转移弧工作时,等离子弧温度高、能量密度大, 焊件上获得的热量多,热的有效利用率高,达60%~75 %。

• 应用:

• 常用于金属材料的等离子弧切割、等离子弧焊接和等 离子弧堆焊和喷涂等工艺方法中。

2.1.1 穿透型等离子弧焊(小孔型等离子弧焊)

• 该焊法可实现一定厚度范围内的金属单面焊双面成形 • 焊接过程 • 利用等离子弧能量密度大和等离子流吹力大的特点,将工 件完全熔透,并在熔池上产生一个贯穿焊件的小孔。 • 等离子弧通过小孔从背面喷出,被熔化的金属在电弧吹力 、液体金属重力和表面张力相互作用下保持平衡。

•

焊件厚度:

• 主要用于薄板(0.5~2.5mm)的焊接。 • 厚板多层焊的第二层及以后各层的焊接

•

பைடு நூலகம்

应用

• 焊接速度快,焊缝美观,焊缝质量好,成本低,等离子焊接已广泛运用于 设备制造业中对各种型式的接头进行焊接、医疗设备、真空装置、薄板加 工、波纹管、仪表、传感器、汽车部件、化工密封件等。

2.3 微束等离子弧焊

2. 等离子弧焊接(PAW )

• 2.1 等离子弧焊的基本方法及应用

• 等离子弧焊是借助水冷喷嘴对电弧的拘束作用,获得 高能量密度的等离子弧进行焊接的方法。

• 按焊缝成形原理,等离子弧焊有下列三种基本方法:

• 穿孔型等离子弧焊 熔透型等离子弧焊 微束等离子 弧焊其他类型:脉冲等离子弧焊、交流等离子弧焊、 变极性等离子弧焊等。

• 焊件厚度:

• • • • • • • 小孔效应只有在足够的能量 密度条件下才能形成。板 厚增加时所需的能量密度 也增加,而等离子弧的能 量密度难以再进一步提高。 因此,穿透型焊接法只能 在一定的板厚条件下才能实现

1焊件太薄 由于小孔不能被液体金属完全封闭,故不 能实现小 孔焊接法。 2焊件太厚受到等离子弧能量密度的限制,形成小孔困难。会因 熔化金属多,液体金属的质量大于表面张力的承托能力而流失, 不能保持熔池金属平衡,严重时将会形成小孔空腔而造成切割现 象。 等离子弧焊(小孔 技术)一次焊透的 厚度