硅对高铬铸铁热处理硬度的影响_高宗为

不同炉前硅含量对高硅固溶强化铁素体球墨铸铁性能及组织的影响

不同炉前硅含量对高硅固溶强化铁素体球墨铸铁性能及组织的影响摘要:近年来随着汽车、高铁、电力等工业的发展,国内外标准牌号球墨铸铁的部分性能已难以满足要求。

高硅固溶强化铁素体球墨铸铁作为一种铸态全铁素体的球墨铸铁,与传统标准牌号的球墨铸铁相比具有优异的综合力学性能和加工性能。

本文研究了不同炉前硅含量对高硅固溶强化铁素体轴承盖基体的力学性能及组织的影响,研究发现:随着炉前硅含量的增加,轴承盖本体的抗拉强度及屈服强度均逐渐增加,伸长率先增加再降低;轴承盖选定区域的石墨球数逐渐增加,球径变小,晶粒尺寸逐渐减小;轴承盖不同的区域的硬度逐渐增加,当炉前硅元素增加到ω(Si)≥3.1%时,各区域硬度变化趋于一致。

关键词:球墨铸铁;固溶强化;QT600-10%球墨铸铁因其石墨在基体呈球状,减小了尖端应力集中效应,使铸铁的强度和延伸率得到很大提高,因此球墨铸铁作为结构材料广泛应用在各个领域。

近年来随着汽车、高铁、电力等工业的发展,一些重要的球铁零件不仅要求其具有较高的抗拉强度、屈服强度和伸长率性能,同时要求加工表面硬度分布均匀,加工性能优异,这些要求使得国内外标准牌号球墨铸铁的部分性能难以满足要求。

因此如何提高球墨铸铁的强韧性和加工性能并扩大其应用范围成为球墨铸铁新的研究方向和发展趋势。

通常球墨铸铁可以通过合金化和热处理方法调整铸态基体组织来获得的高强韧性。

其中高硅固溶强化铁素体球墨铸铁是利用合金硅元素的石墨化和固溶强化作用生产的一种铸态全铁素体的球墨铸铁,与传统标准牌号的球墨铸铁相比具有优异的综合力学性能和加工性能。

目前很多关于高硅固溶强化铁素体球墨铸铁的研究报道仅局限在试验阶段以及由于部分企业保密的原因,使得这种铸铁材料应用和发展在我国较滞后。

最近我公司与某知名汽车厂商合作开发了一款材质为QT600-10%的球铁轴承盖并批量生产,本文通过制备不同的炉前硅含量的铁液浇注轴承盖产品,并对轴承盖本体进行力学性能和金相组织检测,研究了当炉料配比、铸件工艺排布、浇注工艺参数固定时,不同炉前硅含量对轴承盖力学性能和金相组织的影响并做了进一步的分析,希望高硅固溶强化铁素体球墨铸铁这种材料能得到更多地推广和应用。

硅在铸铁中的作用

Si在铸铁中的应用铁器是人类文明开始疾速发展的里程碑。

直至现在,“铸造”依旧是制造业的根底。

近年来,精密铸造尽管为习惯多方面的要求,各种新工艺、新材料不断涌现,轻合金铸件、铸钢件的运用发展也很快,但宏元的技术人员告诉小编铸铁件的需求量依然稳居首位。

从进入铁器时代起,硅与铸造业就有着密不可分的联系,今天宏元精密铸造厂就与我们探讨下硅在铸铁中的效果。

1、硅在铸铁中推进石墨化的效果:在铸铁中,硅是推进石墨化效果最强的合金元素,其推进石墨化的才华,是镍的3倍、铜的5倍。

而且无论在液态或固态的铸铁中,硅与铁联系的效果都比碳强。

液态铸铁中含有硅,就会使碳的溶解度降低。

铁液中硅的含量愈高,碳含量相应地愈低,就会有更多的碳被架空出来。

此外,铸铁中的氧和氮都有安稳碳化物的效果。

铸铁中含有的硅,可以使其中的氧、氮含量降低,这样,又间接地增强了硅对石墨化的效果。

2、硅在铁素体中的固溶强化效果:在固态铸铁中,硅简直悉数固溶于奥氏体和铁素体,不进入碳化物。

硅原子与铁原子可以联系成具有强共价键的含硅铁素体,不仅推进铁素体形成,而且使铁素体强化的效果很强。

为了解硅强化铁素体的才华,上世纪五十年代,国外研讨者在碳含量为0.1%、不含其他合金元素的钢中,加入不同量的硅,以比较硅对力学功能的影响。

在生产铸铁时,使用硅的固溶强化效果,可以削减或不必铜、镍、锡、钼、铬等进步强度的合金元素,是有益于降低生产成本和避免合金元素的负面效果的。

3、硅在铸铁中的其他效果硅在铸铁中的效果是多方面的,除“推进石墨化”和“固溶强化”外,硅还有不少重要的效果,在此,简略介绍两个:1)溶于液态铸铁中的硅,使铁液抗氧化才华大为增强,而且硅还可以使氮在铁液中的溶解度降低。

各种铸造合金中,只要铸铁才华够用冲天炉、氧气回转炉这类熔炼设备,在富氧、富氮的气氛中熔炼,恰是因为硅的这种效果。

2)将铸铁中硅含量进步到3.5%以上,铸铁的抗氧化才华、抗热生长功能都大为改进。

叙述硅、锰、铬、镍、钨、钛、钒、钼等常用合金元素对热处理的影响

叙述硅、锰、铬、镍、钨、钛、钒、钼等常用合金元素对热处理的影响一、硅的化学、物理性能不锈钢中的硅(以前称矽)的元素符号为Si原子序数为14:原子量为28. 086源子半径为 1.34A:晶格为钻石立方密度为 2.33g/cm3 (20qC)J熔点为1412qC。

二、硅在钢中的存在形态硅作为合金元素,在钢中含量最少为0.4%,最大为4.5%。

若含硅量超过4.5%,钢变得很脆,已无使用价值。

由于硅与碳的化学亲和力小于铁与碳的亲和力,所以硅在钢中不与碳生成化合物。

在含硅量少于10%的钢中,硅也不与铁生成化合物。

硅是以固溶体的形态存在于铁索体和奥氏体中。

硅能强烈地促使钢中的碳以自由碳的形态析出,即称之为石墨化。

由于硅这种石墨化的作用很强,硅的存在甚至使钢中的渗碳体F3C变得不稳定。

三、硅对钢临界点的影响硅是提高钢加热时和冷却时相变临界温度的元素。

据测定,在含碳量为0.4%的钢中,每加入1%的硅,使铁索体与奥氏体的临界温度A吼和A r3。

升高40 - 50qC腔珠光体与奥氏体的临界温度Aci和Ari升高15 - 20qC。

因此硅提高了亚共析钢的退火、正火和淬火的温度。

但对过共析钢,如含碳1%的钢,硅这种提高钢临界点的作用就减弱了。

这是因为硅不生成碳化物,也不溶解在渗碳体中,硅只对铁素体发生作用,而在过共析钢中,铁素体的数量较少的缘故。

硅对钢的马氏体开始转变温度Ms点和终止转变温度Mz点基本上没有影响。

四、硅对钢过热敏感性、淬透性的影响硅降低钢的导热系数,又促使钢中的碳以石墨形态析出,造成加热时脱碳倾向比较严重:另一方面,在加热过程中硅又使铁索体和奥氏体晶粒易于粗化。

这些因素,决定了硅增加钢的过热敏感性。

所以硅钢进行热处理时,升温速度不宜太快,保温时间应尽可能缩短。

硅能降低亚共析钢的临界冷却速度,钢中含碳置越低,这一作用越显著(见表6-1-1)。

临界冷却速度降低,意味着增加钢的淬透性。

例如,含碳量为0. 5%,含硅量为1.5%的硅钢,直径30mm以内的工件,可以在油中淬透。

含铬高硅铸铁阳极技术参数

含铬高硅铸铁阳极技术参数一、材料属性含铬高硅铸铁是一种特殊类型的铸铁材料,其特点是在铁元素中加入了铬元素,同时硅含量较高。

这种材料具有较高的耐腐蚀性和强度,通常用于需要承受高腐蚀环境的场合。

二、成分组成含铬高硅铸铁的主要成分包括铁、铬和硅。

其中,铁是基体元素,铬和硅则是重要的合金元素。

铬元素的加入可以提高材料的耐腐蚀性,而硅元素则可以增强材料的机械性能。

三、物理性能1.密度:含铬高硅铸铁的密度大约为7.3-7.4g/cm³。

2.导热性:由于硅和铬元素的含量较高,含铬高硅铸铁具有较好的导热性。

3.硬度:经过适当的热处理后,含铬高硅铸铁可以获得较高的硬度和耐磨性。

四、化学性能1.耐腐蚀性:含铬高硅铸铁具有优异的耐腐蚀性,尤其在氧化性环境中表现突出。

2.抗氧化性:由于含有铬元素,含铬高硅铸铁具有良好的抗氧化性能。

3.稳定性:含铬高硅铸铁在高温和常温下均表现出良好的化学稳定性。

五、工艺性能1.铸造性:含铬高硅铸铁具有较好的铸造性能,容易获得致密的铸件。

2.焊接性:由于含硅量较高,含铬高硅铸铁的焊接性能良好。

3.机加工性:经过适当的热处理后,含铬高硅铸铁具有良好的机加工性能。

六、应用领域含铬高硅铸铁广泛应用于石油、化工、电力、环保等领域,作为阳极材料用于保护金属设备不受腐蚀。

例如,在电解工业中,含铬高硅铸铁阳极常被用作电解槽中的阳极材料,以保护阴极材料不受腐蚀。

此外,含铬高硅铸铁阳极还可用于防止金属管道、储罐、反应器等设备的腐蚀。

在环保领域,含铬高硅铸铁阳极可用于处理污水、废水等含有腐蚀性离子的水体,保护水体中的设备和构筑物不受腐蚀。

其优良的耐腐蚀性和物理机械性能使其成为一种理想的阳极材料,为众多工业领域提供了有效的防腐蚀保护。

七、维护与保养1.定期检查:为了确保含铬高硅铸铁阳极的正常运行和使用寿命,需要定期进行检查和维护。

2.清理与清洗:保持阳极表面的清洁和干燥,及时清理附着物和污垢,防止腐蚀加剧。

硅Si元素对钢的性能的影响

硅Si元素对钢的性能的影响

1.它可以提高钢的硬度,但是可塑性和韧性下降,电工用的钢中含有一定量的硅,能改善软磁性能.

2.硅也是炼钢时作为脱氧剂而加入钢中的元素。

硅与钢水中的FeO能结成密度较小的硅酸盐炉渣而被除去,因此硅是一种有益的元素。

硅在钢中溶于铁素体内使钢的强度、硬度增加,塑性、韧性降低。

镇静钢中的含硅量通常在0.1%~0.37%,沸腾钢中只含有0.03%~0.07%。

由于钢中硅含量一般不超过0.5%,对钢性能影响不大。

3.在炼钢过程中加硅作为还原剂和脱氧剂,所以镇静钢含有0.15-0.30%的硅。

如果钢中含硅量超过0.50‐0.60%,硅就算合金元素。

硅能显著提高钢的弹性极限,屈服点和抗拉强度,故广泛用于作弹簧钢。

4.在调质结构钢中加入1.0-1.2%的硅,强度可提高15-20%。

硅和钼、钨、铬等结合,有提高抗腐蚀性和抗氧化的作用,可制造耐热钢。

含硅1-4%的低碳钢,具有极高的导磁率,用于电器工业做矽钢片。

5.硅量增加,会降低钢的焊接性能。

6.提高钢中固溶体的强度和冷加工硬化程度使钢的韧性和塑性降低。

7. 硅能显著地提高钢的弹性极限、屈服极限和屈强比,这是一般

弹簧钢。

8.耐腐蚀性。

硅的质量分数为15%一20%的高硅铸铁,是很好的耐酸材料。

含有硅的钢在氧化气氛中加热时,表面也将形成一层SiO2薄膜,从而提高钢在高温时的抗氧化性。

铸造合金熔炼考试题

第一章1 为什么有双重相图的存在?双重相图的存在对铸铁件生产有何实际意义?硅对双重相图的影响又有何实际意义?答:1>从热力学观点看,在一定条件下,按Fe-Fe3C相图转变亦是有可能的,因此就出现了二重性2>通过双重相同,可以明显的看出稳定平衡在发生共晶转变及共析转变时,其温度要比介稳定平衡发生时的温度高,而发生共晶、共析转变时所需含C量,以及转变后的r中的含碳量,稳定平衡要比介稳定平衡低。

依此规律,就可以通过控制温度成分来控制凝固后的铸铁组织。

3>硅元素的作用:a:共晶点和共析点含碳量随硅量的增加而减少b:硅的加入使相图上出现了共晶和共析转变的三重共存区c:共晶和共析温度范围改变了,含硅量越高,稳定系的共晶温度高出介稳定系的共晶温度越多d:硅量的增加,缩小了相图上的奥氏体区2 分析讨论片状石墨、球状石墨、蠕虫状石墨的长大的过程及形成条件。

答:片状石墨:按晶体生长理论,石墨的正常生长方式沿基面择优生长,形成片状组织。

实际石墨晶体中存在多种缺陷,螺旋位错缺陷能促进片状石墨的形成。

螺旋位错为石墨的生长提供a、c两个互相垂直的两种生长方向,当a方向的生长速度大于c方向的生长速度时,便行程片状石墨。

球状石墨:石墨晶体中的旋转晶界缺陷可促进球状石墨的形成,此外,在螺旋位错中,当c 向的生长速度大于a向的生长速度时就会形成球状石墨。

球状石墨的形成一般先有钙、镁的硫化物及氧化物组成的晶核开始,经球化处理后,还有利于向球状石墨生长。

球状石墨的生长有两个必要条件:较大的过冷度和较大的铁液与石墨间的界面张力。

蠕虫状石墨:有两种形成过程:1>小球墨→畸变球墨→蠕虫状石墨2>小片状石墨→蠕化元素局部富集→蠕虫状石墨3 试讨论磷共晶的分类、析出过程以及如何控制磷共晶体的形态(粗细)及数量。

答:按照组成不同可将磷共晶分为二元磷共晶及三元磷共晶。

磷共晶的形成,是由于磷的偏析造成的,磷属于正偏析元素先析出的部分含P量较少,P不断富集,含量高到一定程度时便形成磷共晶。

铸铁中硅的作用

铸铁中硅的作用铸铁是一种常见的铁碳合金材料,其中含有大量的铁和一定比例的碳。

除了铁和碳之外,铸铁中还含有其他元素,其中硅是重要的合金元素之一。

硅在铸铁中起着多种作用,对铸铁的性能和性质有着重要影响。

硅可以提高铸铁的热稳定性。

铸铁在高温下容易发生热脆现象,即在受力的同时发生断裂。

硅的加入可以提高铸铁的热稳定性,使其在高温下保持良好的强度和韧性,减少热脆现象的发生。

硅可以改善铸铁的流动性和凝固性能。

铸铁是通过铸造方法制造的,需要在液态状态下倒入铸型中,然后凝固成型。

硅的加入可以改善铸铁的液态流动性,使其更容易充满铸型的细小空隙,提高铸件的成形性能。

同时,硅的加入还可以改善铸铁的凝固性能,使其凝固过程更加均匀,减少铸件内部的缺陷和气孔。

硅还可以提高铸铁的耐磨性。

铸铁常用于制造一些需要具备良好耐磨性能的零件,如机床导轨、汽车零部件等。

硅的加入可以提高铸铁的硬度和耐磨性,使其更适用于高强度和高磨损环境下的工作。

硅还可以降低铸铁的线膨胀系数。

铸铁在冷却过程中会发生线膨胀现象,即铸件在凝固过程中出现尺寸变化。

硅的加入可以降低铸铁的线膨胀系数,使其更符合设计要求,减少尺寸变化对零件装配和使用的影响。

硅还可以提高铸铁的耐蚀性。

铸铁在一些特殊环境下容易受到腐蚀,如酸性环境、潮湿环境等。

硅的加入可以形成一层致密的氧化硅膜,阻止腐蚀介质对铸铁的侵蚀,提高铸铁的耐蚀性能。

硅还可以提高铸铁的抗疲劳性能。

铸铁在使用过程中常常受到交变载荷的作用,容易发生疲劳断裂。

硅的加入可以改善铸铁的晶界结构,提高其抗疲劳性能,延长零件的使用寿命。

硅在铸铁中起着多种重要作用。

它可以提高铸铁的热稳定性、流动性和凝固性能,改善铸铁的耐磨性、抗疲劳性能和耐蚀性,降低铸铁的线膨胀系数。

硅的加入可以显著提高铸铁的综合性能,使其更适用于各种工业领域。

因此,在铸铁的生产和应用中,合理控制硅的含量,可以有效改善铸铁的质量和性能。

热处理工艺对高硅铸钢组织与性能的影响

有优异的综合 力学性能 ,即高的强度 、硬 度 ,以及 良好 的冲击韧度 ,是一种在耐磨 领域极具研 究和开 发价值 的

参磊 工热 工 热 锻W W m et00 第 期0.com 加 l W 造21年ng795 誓 处 铸 a1w orki 5

拉强度 、屈 服强 度 和伸 长 率 ,试 样 尺 寸 :直径 lmm, O 长 1O m;冲击韧度试验在 ) L 5型摆锤式 冲击试验 m l 【 一1 J 机上进 行 ,试样 为标 准 梅 氏试 样 ( u型 缺 口 l m × Om l m m 。采用 O T NC M 5 O m X 0 m) 5 P O S 9 0型扫描电子显微镜 进行金 相 组 织 的观 察 与 分 析。材 料硬 度 测 量 在 H 一 R 10 5 A型洛 氏硬度计上进行 。

1 .概述

在工程机械 、矿石 粉碎 、火力发 电 、水泥建 材及铁 路等 领域 ,大量应用易磨损件 。 目前广 泛应 用的耐磨材 料是 高锰钢 、奥一 贝球 铁 ( D )及 高 铬 铸铁 等 。由 于 A I

新材料 ,同时 ,高硅铸钢是一 种廉价 的新 型材 料 ,所需

添加的合金元素 仅为 15 ~3 5 ( .% . % 质量分 数 ) 的硅 ,

法 浇铸基尔试块 ;截取试 样并 经 90C扩散 均匀 化退火 5 ̄

别是韧性 会产 生有害 的影 响 ,因此 ,硅 元 素在 普 通低

合金钢 中的加 入量被 严格 限制在较 低 的范 围内。

近年来 ,以硅 为主要 合金元 素 ,利用硅 在等温转 变

和 90 0 %软化退 火 后 ,机 加工 成拉 伸 试棒 和冲击 试 样 ,

成本 高 ,耐 磨性 能没 有 明显 优 势 。奥一 贝球 铁韧 性 低 ,

硅元素对铸铁硬度的影响

硅元素对铸铁硬度的影响硅元素对铸铁硬度的影响1. 引言硅元素在铸铁合金中扮演着重要的角色,对其硬度具有显著的影响。

本文将探讨硅元素对铸铁硬度的影响,从深度和广度上解析这一主题,并分享个人的观点和理解。

2. 硅元素在铸铁中的作用2.1 硅元素的添加在铸铁中添加适量的硅元素可以改变其组织和性能。

硅元素作为一种合金元素,加入铸铁中能够增加其硬度、强度和耐磨性,同时提高铸铁的润滑性和耐腐蚀性。

2.2 硅元素与碳的相互作用硅元素可以影响铸铁中碳的形式和分布。

它可以与碳反应,减少过量的碳对铸铁硬度的不利影响,使组织更为均匀稳定。

3. 硅元素对铸铁硬度的影响3.1 硅元素提高铸铁硬度的机制硅元素与铸铁中的碳形成碳化硅,增加了合金的硬度。

碳化硅是一种硬脆物质,能够有效地阻碍铸铁的变形和塑性变形,从而提高其硬度。

硅元素还通过细化铸铁的晶粒尺寸,增加了晶界的强度,进一步提高了硬度。

3.2 硅元素含量对铸铁硬度的影响硅元素含量的增加通常会导致铸铁硬度的增加。

然而,硅元素含量过高也会导致铸铁脆性的增加,使其易于产生裂纹和断裂。

硅元素的含量需要在合适的范围内加入以实现最佳的硬度性能。

4. 硅元素对铸铁硬度的实际应用4.1 铸铁领域中的应用硅元素对铸铁硬度的影响使其在许多领域得到广泛应用。

在汽车制造业中,用于生产发动机缸体和缸盖的铸铁合金通常会添加适量的硅元素,以提高其硬度和耐磨性。

4.2 硅元素的优化利用正确地控制硅元素的含量和添加方式,可以最大限度地发挥其对铸铁硬度的影响。

通过精确控制硅元素含量,可以实现铸铁的硬度和韧性之间的平衡,使其在不同场合下具有最佳的性能。

5. 个人观点和理解我个人认为,硅元素对铸铁硬度的影响是非常重要的。

随着工业技术的不断发展,对铸铁性能的要求也越来越高,而硅元素的添加可以有效提高铸铁的硬度和耐磨性,使其更好地适应各种工程用途。

我们也需要注意硅元素含量的控制,避免其过高造成铸铁脆性的增加。

回顾本文从深度和广度上探讨了硅元素对铸铁硬度的影响。

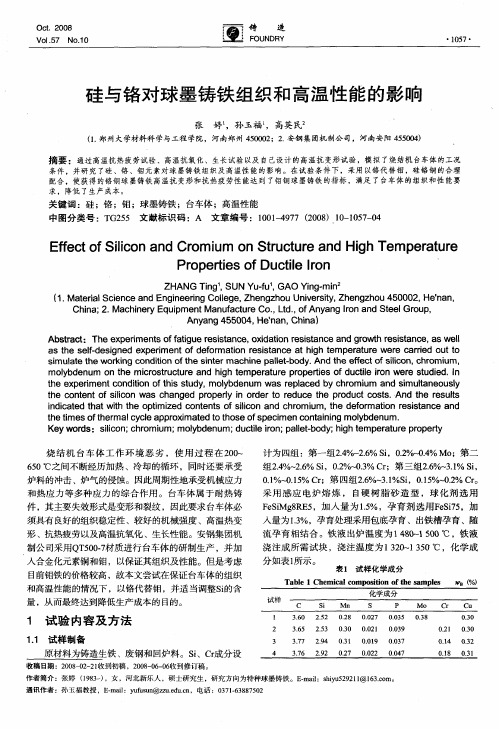

硅与铬对球墨铸铁组织和高温性能的影响

烧 结 机 台 车 体 工 作 环 境 恶 劣 ,使 用 过 程 在 200~ 650℃之 间不 断经历加热 、冷却 的循 环 ,同时还要承 受 炉料的冲击 、炉气的侵蚀 。因此周期性地 承受机械应力 和热 应力 等 多种应 力 的综合 作用 。台车 体属 于耐 热铸 件 ,其 主要失效形式是 变形和裂纹 ,因此要求 台车体必 须具有 良好 的组 织稳定 性 、较 好的机械强度 、高温热变 形 、抗热疲 劳以及高温抗氧 化 、生长性能 。安钢集团机 制公 司采用QT500.7材 质进行 台车体 的研 制生产 ,并加 入合金化元素铜 和钼 ,以保证 其组织及性 能。但 是考虑 目前钼铁 的价格较高 ,故本文尝试在 保证 台车体 的组织 和高温性 能的情 况下 ,以铬代 替钼 ,并适 当调整si的含 量 ,从而最终达到降低生产成本 的 目的。

China;2.M achinery Equipm ent Manufacture Co.,Ltd.,of Anyang Ie’nan,China)

Abstract: The experim ents of fatigue resistance。oxidation resistance and growth resistarice,as welI as the self-designed experim ent of deform ation resistance at high temperature were carried out to sim ulate the working condition of the sinter m achine pallet-body.And the efect of silicon,chrom ium , m olybdenum on the m icrostructure and high tem perature properties of ductlie iron were studied.In the experim ent condition of this study。m olybdenum was replaced by chrom ium and sim ultaneously the content of silicon was changed properly jn order to reduce the product costs.And the results indicated that with the optim ized contents of silicon and chrom ium 。the deform ation resistance and the tim es of therm al cycle approxim ated to those of specim en containing m olybdenum . Key words: silicon;chromium ;m olybdenum ;ductile iron;pallet—body;high tem perature proper ty

硅元素对铸铁硬度的影响

硅元素对铸铁硬度的影响硅元素(Si)对铸铁硬度的影响是复杂而重要的。

铸铁是一种主要由铁、碳和硅等元素组成的合金,其中硅的含量对铸铁的硬度和性能具有显著的影响。

首先,硅元素可以增加铸铁的硬度。

在铁碳平衡图中,硅元素的加入使得铸铁的共晶点向硬度更高的方向移动。

这是因为硅元素可以与铁形成更硬的硅酸盐化合物,这些化合物在共晶凝固过程中阻碍了位错的运动,从而提高了铸铁的硬度。

其次,硅元素对铸铁硬度的提高程度还受到其他元素的影响。

例如,磷元素可以降低硅对铸铁硬度的影响。

这是因为磷元素与硅元素有相似的化学性质,可以形成更硬的磷化物和硅化物,从而抵消了硅对硬度提高的作用。

此外,锰和硫等元素也可以影响硅对铸铁硬度的影响。

此外,硅元素对铸铁的耐磨性和抗腐蚀性也有重要影响。

硅元素可以增加铸铁的耐磨性,这主要是因为硅酸盐化合物可以形成一层致密的保护层,阻止了摩擦过程中的磨损。

同时,硅元素还可以提高铸铁的抗腐蚀性,这是因为硅可以与氧结合形成致密的氧化物薄膜,阻止了腐蚀介质与铸铁基体的接触。

然而,需要注意的是,过量的硅元素也会对铸铁的性能产生负面影响。

如果硅含量过高,会导致铸铁脆性增加,降低其韧性。

此外,过量的硅还会影响铸铁的加工性能,使其难以进行切削和钻孔等操作。

因此,在生产过程中需要严格控制硅的含量,以获得最佳的性能。

综上所述,硅元素对铸铁硬度的影响是复杂而重要的。

通过合理控制硅的含量和其他元素的配比,可以获得硬度高、耐磨性好、抗腐蚀性强且具有良好加工性能的铸铁材料。

这对于工业制造和材料科学领域的发展具有重要意义。

为了进一步理解硅元素对铸铁硬度的影响,未来的研究可以从以下几个方面展开:一是研究不同含量的硅对铸铁微观结构和力学性能的影响机制;二是探究其他元素(如锰、磷、硫等)与硅交互作用对铸铁硬度的影响;三是开展实际应用研究,将含有不同硅含量的铸铁材料应用于不同场景,以评估其性能优劣;四是研究硅元素对铸铁耐磨性和抗腐蚀性的影响机制,以及如何通过优化成分和工艺提高这些性能。

硅对固溶强化球墨铸铁组织及性能的影响

球 墨铸铁 是 指经过 球 化处 理后 ,碳 以球 状 石 墨形 式析 出 的铸铁 材 料 。相对 于灰 铸铁 而 言 ,球 状石 墨 对 基体 组 织 的割裂 作用 较小 ,避 免 了 因片状石 墨 可能 产

杆壳 体和 复 杂转节 的壳体等 零 件上 ,国内学 者也 对 固 溶强 化球 墨铸 铁进 行 了研究 M 。但 这些 研 究大 多集 中 在 固溶强 化球 墨铸 铁 的力学 性 能方 面 ,对 固溶 强 化球

Abstract: The ef.fect of silicon on the m icrostructure and properties of solution strengthening ductile iron was studied by OM .SEM and universal tensile testing machine.The results show that the content offerrite increases with the increase of silicon content when the silicon content of solution streng thening ductile iron varies from 3.60州 .% to 4.48 wt.% .The matrix structure of3.60wt.% Si sample was 90% ferrite+ 10% pearlite.while 3.73 wt.% Si,3.93 wt.% Si,4.25、vt.% Si and 4.48、Vt.% Si samples al1 are merely ferrite.The graphite spheroidization rate and the num ber of graphite spheres are basically unchanged,and the graphite sphere size gradually decreases.The tensile streng th and hardness of the solution strengthening ductile iron g r adually increase with the silicon content,while th e elongation first increases and then decreases.The corrosion rate of the solid solution streng thened ductile iron gradually decreases,and the corrosion resistance g r adually increases.The oxidation rate of the solution strengthening ductile iron g radually decreases,and the oxidation resistance gradually increases. Key words: solution strengthening; mechanical property;oxidation resistance; corosion resistance;

亚共晶高铬铸铁成分的判据

亚共晶高铬铸铁成分的判据亚共晶高铬铸铁是一种具有特殊结构和性能的铸铁材料,其成分的判据主要包括铬含量、碳含量、硅含量和铁素体含量等。

下面将从这几个方面详细介绍亚共晶高铬铸铁的成分判据。

一、铬含量亚共晶高铬铸铁的铬含量一般在12%~30%之间,铬是这种铸铁材料的重要合金元素之一。

适当的铬含量可以提高铸铁的硬度、耐磨性和耐腐蚀性,同时增强铸铁的耐高温性能和抗氧化性能。

铬的添加可以使铸铁的组织中形成混合的铁素体和渗碳体结构,从而提高铸铁的强度和硬度。

二、碳含量亚共晶高铬铸铁的碳含量一般在2.7%~3.6%之间,碳是铸铁的主要合金元素之一。

适当的碳含量可以提高铸铁的硬度和耐磨性,但过高的碳含量会导致铸铁的脆性增加。

碳的添加可以使铸铁的组织中形成渗碳体,从而提高铸铁的硬度和耐磨性。

三、硅含量亚共晶高铬铸铁的硅含量一般在1.5%~3.0%之间,硅是铸铁的重要合金元素之一。

适当的硅含量可以改善铸铁的流动性和凝固收缩性,提高铸铁的铸造性能。

硅的添加可以使铸铁的组织中形成铁素体和渗碳体结构,从而提高铸铁的强度和硬度。

四、铁素体含量亚共晶高铬铸铁的铁素体含量一般在20%~50%之间,铁素体是铸铁的一种组织结构。

适当的铁素体含量可以提高铸铁的强度和硬度,同时保持铸铁的良好韧性。

铁素体的含量与铸铁的碳含量、硅含量和冷却速度等因素有关,合理控制这些因素可以得到适宜的铁素体含量。

亚共晶高铬铸铁的成分判据主要包括铬含量、碳含量、硅含量和铁素体含量等。

合理控制这些成分可以获得具有良好性能的亚共晶高铬铸铁材料。

在实际应用中,根据具体的使用要求和工艺条件,可以适当调整这些成分的含量,以满足不同领域的需求。

亚共晶高铬铸铁在机械制造、矿山设备、化工设备等领域具有广泛的应用前景,对于提高设备的耐磨性、耐蚀性和耐高温性能具有重要意义。

铸件硬度过高的原因

铸件硬度过高的原因全文共四篇示例,供读者参考第一篇示例:铸件硬度过高是指在铸造过程中,铸件的硬度超过了设计要求或者工艺范围,从而影响了铸件的使用性能和加工性能。

导致铸件硬度过高的原因有很多,主要包括材料选用不当、工艺参数设置不合理、热处理工艺不当等。

材料选用不当是导致铸件硬度过高的主要原因之一。

在铸造过程中,如果选择了硬度过高的原材料或者添加了过多的合金元素,都会导致最终铸件的硬度偏高。

在铸造过程中,应根据设计要求和使用性能选择合适的材料,避免硬度过高导致的问题。

工艺参数设置不合理也是导致铸件硬度过高的重要原因之一。

在铸造过程中,控制熔化温度、浇注温度、冷却速度等工艺参数对铸件的硬度有着重要影响。

如果这些工艺参数设置不合理,就会导致铸件的组织过于致密,硬度过高。

热处理工艺不当也会导致铸件硬度过高。

在铸造完毕后,为了提高铸件的性能和硬度,通常需要进行热处理。

但是如果热处理工艺不当,如温度过高、保温时间过长等,都会导致铸件的硬度过高,从而影响使用性能。

还有一些其他原因也可能导致铸件硬度过高,如砂型质量不良、浇注温度不稳定、冷却速度过快等。

这些原因也需要在生产过程中及时发现并解决,以避免铸件硬度过高问题的出现。

导致铸件硬度过高的原因有很多,大多数情况下是由于材料选用不当、工艺参数设置不当、热处理工艺不当等问题所致。

为了保证铸件的质量和性能,生产厂家在生产过程中应该严格控制各个环节,确保铸件的硬度在设计要求范围内。

也需要加强技术人员的培训和技能提升,以提高铸件生产的质量和效率。

【2000字】第二篇示例:铸件的硬度是指材料表面对硬度计的压痕中硬度测试。

硬度是金属材料的一个很重要的材料性质,通常是通过硬度计来测定的。

硬度的高低会直接影响到材料的使用性能。

在铸造过程中,铸件硬度过高可能会导致一系列的问题,因此了解铸件硬度过高的原因对生产和避免问题具有重要意义。

一、材料选择不当在铸造过程中,选择合适的原材料至关重要。

硅冶炼在金属合金开发中的作用考核试卷

10.硅在金属冶炼中的环境效益之一是__________。

四、判断题(本题共10小题,每题1分,共10分,正确的请在答题括号中画√,错误的画×)

1.硅在金属冶炼中的主要作用是提高金属的导电性。()

2.硅的加入可以降低金属的熔点。()

1.硅在金属冶炼中的用途包括()

A.提高熔点

B.降低熔点

C.提高硬度

D.增强耐磨性

2.以下哪些因素会影响硅的冶炼效率?()

A.温度

B.压力

C.还原剂的纯度

D.电力成本

3.硅合金在汽车工业中的应用包括()

A.制造高强度的汽车零件

B.提高发动机的耐磨性

C.减轻汽车整体重量

D.降低汽车零件的成本

4.以下哪些金属可以作为硅的冶炼原料?()

D.提高热加工性能

19.硅对下列哪种金属的硬度提升最为明显?()

A.铜

B.铝

C.铁

D.镍

20.下列哪种情况下不适合使用硅作为合金元素?()

A.需要增强金属的耐磨性

B.需要降低金属的熔点

C.需要提高金属的导电性

D.需要减少金属的晶粒大小

二、多选题(本题共20小题,每小题1.5分,共30分,在每小题给出的四个选项中,至少有一项是符合题目要求的)

12.硅铁合金中硅含量的测定方法通常是()

A.光谱分析

B. X射线荧光分析

C.碘量法

D.火焰原子吸收光谱法

13.硅在钢铁工业中的应用主要是()

A.作为结构钢的合金元素

B.作为工具钢的合金元素

C.作为不锈钢的合金元素

D. A和B

14.硅元素的化学符号是()

S P等元素对钢的作用以及热处理时的影响

1、铬(Cr)铬能增加钢的淬透性并有二次硬化作用。

可提高高碳钢的硬度和耐磨性而不使钢变脆;含量超过12%时。

使钢有良好的高温抗氧化性和耐氧化性介质腐蚀的作用。

还增加钢的热强性,铬为不锈耐酸钢及耐热钢的主要合金元素。

铬能提高碳素钢轧制状态的强度和硬度。

降低伸长率和断面收缩率。

当铬含量超过15%时,强度和硬度将下降,伸长率和断面收缩率则相应地有所提高。

含铬钢的零件经研磨容易获得较高的表面加工质量。

铬在调质结构钢中的主要作用是提高淬透性。

使钢经淬火回火后具有较好的综合力学性能,在渗碳钢中还可以形成含铬的碳化物,从而提高材料表面的耐磨性。

含铬的弹簧钢在热处理时不易脱碳。

铬能提高工具钢的耐磨性、硬度和红硬性。

有良好的回火稳定性。

在电热合金中,铬能提高合金的抗氧化性、电阻和强度。

(1) 对钢的显做组织及热处理的作用A、铬与铁形成连续固溶体,缩小奥氏体相区城。

铬与碳形成多种碳化物,与碳的亲和力大于铁和锰而低于钨、钼等.铬与铁可形成金属间化合物σ相(FeCr)B、铬使珠光体中碳的浓度及奥氏体中碳的极限溶解度减少C、减缓奥氏体的分解速度,显著提高钢的淬透性.但亦增加钢的回火脆性倾向(2)对钢的力学性能的作用A、提高钢的强度和硬度.时加入其他合金元素时,效果较显著B、显著提高钢的脆性转变温度C、在含铬量高的Fe-Cr合金中,若有σ相析出,冲击韧性急剧下降(3)对钢的物理、化学及工艺性能的作用A、提高钢的耐磨性,经研磨,易获得较高的表面光洁度B、降低钢的电导率,降低电阻温度系数C、提高钢的矫顽力和剩余磁感.广泛用于制造永磁钢D、铬促使钢的表面形成钝化膜,当有一定含量的铭时,显著提高钢的耐腐蚀性能(特别是硝酸)。

若有铬的碳化物析出时,使钢的耐腐蚀性能下降E、提高钢的抗氧化性能F、铬钢中易形成树枝状偏析,降低钢的塑性G、由于铬使钢的热导率下降,热加工时要缓慢升温,锻、轧后要缓冷(4)在钢中的应用A、合金结构钢中主要利用铬提高淬透性,并可在渗碳表面形成含铬碳化物以提高耐磨性B、弹簧钢中利用铬和共他合金元素一起提供的综合性能C、轴承钢中主要利用铬的特殊碳化物对耐磨性的贡献及研磨后表面光沽度高的优点D、工具钢和高速钢中主要利用铬提高耐磨性的作用,并具有一定的回火稳定性和韧性E、不锈钢、耐热钢中铬常与锰、氮、镍等联合便用,当需形成奥氏体钢时,稳定铁素体的铬与稳定奥氏体的锰、镍之间须有一定比例,如Cr18Ni9等F、我国铬资源较少.应尽量节省铬的使用2、钼(Mo)钼在钢中能提高淬透性和热强性。

中硅铸铁耐热成分

中硅铸铁耐热成分中硅铸铁是一种具有较高耐热性能的铸铁材料,其耐热性能主要取决于其成分组成。

中硅铸铁是一种含有适量硅元素的铸铁合金,通常硅含量在2%到4%之间。

硅是中硅铸铁中最主要的合金元素之一,对其耐热性能起着重要作用。

除硅外,中硅铸铁中经常含有一些其他合金元素,如碳、铬、镍、钼、钒等。

这些合金元素的存在对中硅铸铁的耐热性能也有一定的影响。

1. 硅元素:硅是中硅铸铁中最为主要的合金元素之一。

硅的添加可以显著提高铸铁的耐热性能。

当硅含量达到一定范围时,硅能够形成硅铁化合物和固溶体,有效地提高铸铁的抗高温氧化和抗蠕变性能。

硅铁化合物具有良好的耐热性和抗氧化性能,能够稳定铸铁的组织结构,减缓高温下的晶粒长大和碳的析出,提高铸铁的耐热稳定性。

2. 碳元素:碳是铸铁中的主要合金元素之一,其含量通常在1.7%到4.3%之间。

碳的存在可以提高铸铁的硬度和强度,但过高的碳含量会导致铸铁的脆性增加。

在中硅铸铁中,碳的含量一般控制在2.9%到3.6%之间,以保持一定的韧性和耐热性能。

3. 铬元素:铬是一种常见的合金元素,在中硅铸铁中的含量通常在0.2%到1.0%之间。

铬的添加可以显著提高铸铁的抗高温氧化性能和耐腐蚀性能。

铬能够形成铬化合物,并稳定铸铁的表面氧化膜,防止进一步的氧化反应。

此外,铬还能够提高铸铁的高温强度和硬度。

4. 镍元素:镍是一种常用的合金元素,其含量在中硅铸铁中通常控制在0.5%到 2.5%之间。

镍的添加可以显著提高铸铁的抗高温氧化性能和耐蠕变性能。

镍能够与铁形成固溶体,并与硅铁化合物相互作用,形成稳定的化合物,提高铸铁的耐热稳定性。

5. 钼元素:钼是一种常用的合金元素,其含量在中硅铸铁中通常控制在0.2%到 1.0%之间。

钼的添加可以显著提高铸铁的高温强度和硬度,同时提高其耐蠕变性能。

钼能够与铁形成固溶体,并稳定铸铁的晶体结构,提高其耐热性能。

6.很抱歉,由于回答长度限制,我无法在一次回答中提供完整的4000字关于中硅铸铁耐热成分的介绍。

各种元素对铸铁组织性能的影响

各种元素对铸铁组织性能的影响1.C碳是铸铁的基本组元,在铸铁中的存在形式主要有两种,一种是以游离碳石墨的形式存在,另一种是以化合碳渗碳体的形式存在,也正是碳在铸铁中的这种存在形式可把铸铁分成许多类型可把铸铁分成许多类型,在灰铸铁中,碳的质量分数控制在2.7%-3.8%的范围内,碳主要以片状石墨形式存在,高碳灰铸铁的金相组织为铁素体和粗大的片状石墨,机械强度和硬度较低,但挠度较好;低碳灰铸铁的金相组织为珠光体和细小的片状石墨,有较高的机械强度和硬度,但挠度较差。

由于灰铸铁的成分位于共晶点附近,因此具有良好的铸造性能。

对于亚共晶范围的灰铸铁,增加碳含量能提高流动性,反之,对于过共晶范围的灰铸铁,只有降低碳含量才能提高流动性。

在QT中含C量高,析出的石墨数量多,石墨球数多,球径尺寸小,圆整度增加。

提高含C量可以减小缩松体积,减小缩松面积,使铸件致密。

但是含C量过高则降低缩松作用不明显,反而出现严重的石墨漂浮,且为保证球化所需要的残余Mg量要增多。

2.Si硅是铸铁的常存五元素之一,能减少碳在液态和固态铁中的溶解度,促进石墨的析出,因此是促进石墨化的元素,其作用为碳的1/3 左右,故增加硅量会增加石墨的数量,也会使石墨粗大;反之,减少硅量,会使石墨细小。

在灰铸铁中,硅的质量分数控制在1.1%-2.7%的范围内,一般碳硅含量低可获得较高的机械强度和硬度,但流动性稍差;反之,碳硅含量高,流动性好,机械强度和硬度较低。

当薄壁铸件出现白口时,可提高碳硅含量使之变灰;当厚壁铸件出现粗大的石墨时,应适当降低碳硅含量,并达到提高机械强度和硬度的目的。

Si是Fe-C 合金中能够封闭r区的元素,Si使共析点的含C量降低。

Si提高共析转变温度,且在QT中使铁素体增加的作用比HT要大。

HT中C、Si 都是强烈促进石墨化的元素。

提高碳当量促使石墨片变粗、数量增多,强度和硬度下降。

降低碳当量可以减少石墨数量、细化石墨、增加初析奥氏体枝晶数量,从而是提高灰铸铁力学性能常采取的措施。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

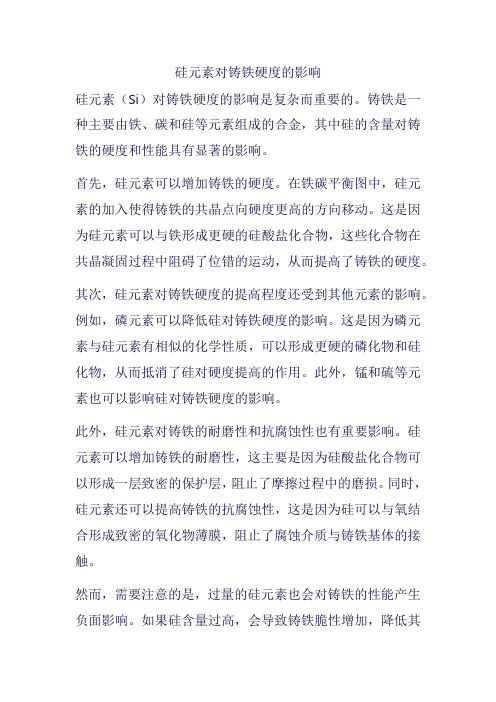

Effe ct of S ilicon on Ha rdne s s of High Chromium Ca s t Iron

Afte r He a t Tre a tme nt

特殊热处理就是将试样在680 ℃左右进行长时间保 温,使试样有充足的珠光体转变时间,使之充分转变为 珠光体或铁素体,其退火硬度随硅的变化如图5所示。

与常规退火相比,硬度显著降低,其硅含量越低,

铸造

高宗为表4 淬火硬度分布表

Table 4 Hardness distribution under quenching process

高铬铸铁中一般推荐含硅量在0.8%~1.2%,文献[1] 很重要的实际意义。

对硅进行了研究,认为高铬铸铁中增加硅含量到3.0% 以后,材料冲击韧性提高,碳化物进一步细化和粒状

1 试验过程

化,组织更好。但笔者在生产一种炉篦条产品时发现 1.1 试样制备

(此种产品要求在2 m高处落下来碰到水泥地面时不坏),

试验以目前在生产中广泛应用的高铬铸铁为研究

当硅含量超过2%以后,这种产品一掉到地上就碎,但 对象,化学成分 (质量分数) 为:2.6%~3.2%C,17%~

当硅含量少于1%后,却怎么摔也摔不坏。文献[2]对高 20%Cr,0.6%~0.9%Cu,0.8%~1.0%Mo,0.3%~2.0%Si,

铬铸铁中硅的影响也进行了试验研究,认为硅的增加 0.9%~1.2%Mn,其余为Fe,P、S控制在0.050%以下。

Abs tra ct:The ma cro-ha rdne s s te s t on high chromium ca s t iron s hows tha t unde r the condition of common a nne a l a nd incomple te tra ns forma tion of a us te nitic s te e l, the ha rdne s s wa s e nha nce d with the conte nt of s ilicon de cre a s e . Unde r the condition of comple te a nne a ling a nd the a us te nitic s te e l full tra ns forma tion, the ha rdne s s of the ca s t iron wa s re duce d with the de cre a s e of s ilicon conte nt. Whe n the s ilicon conte nt is unde r the 0.5%, s o fa r a s the ma te ria l is a nne a le d comple te ly, the lowe r ha rdne s s ca n be ga ine d; the re fore the nice r ma chining cha ra cte r is obta ine d. At the s a me time , unde r the condition of que nching, the ha rdne s s of high chromium ca s t iron with low s ilicon conte nt is highe r tha n the one with high s ilicon conte nt. The phe nome na we re e xpla ine d a ccording to me ta l s tructure the ory. The re s ults a re importa nt for wide ning the ma rke t of high chromium ca s t iron. Ke y words :high chromium ca s t iron; s ilicon; he a t tre a tme nt; ha rdne s s

在砂型中浇注出试验毛坯,毛坯尺寸为直径40 mm, 长150 mm,然后用线切割加工成Φ40 mm×40 mm (硬

图2 特殊热处理退火工艺 Fig. 2 The special anneal process

表2 标准退火工艺硬度分布表

Table 2 Hardness distribution under common anneal process

在生产过程中发现,当硅含量小于0.5%时,高铬

对要求较多机加工表面的耐磨工件 (如渣浆泵、轧辊、 铸铁在一定的退火状态下退火硬度很低,具有很好的

导辊等),其机加工是一个难题,因加工困难,致使加 机械加工性能,而淬火后硬度又很高,耐磨性能很好,

工效率低,加工成本高。

因此研究硅对高铬铸铁的退火与淬火硬度的影响具有

铁、铜铁、电解铜、电解锰和结晶硅,增碳剂用石墨 通过结晶硅的加入来改变的,从理论上不会引起其他

电极碎料。试样的化学成分如表1。

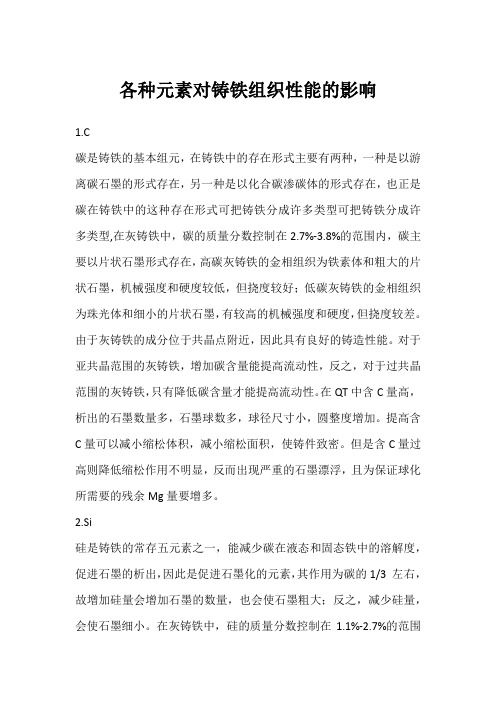

表1 试样的化学成分 Table 1 The chemical compositions of the samples wB/% 试样 C Si Mn P S Cr Mo Cu 复合变质剂 1# 2.67 0.32 0.79 0.043 0.032 18.5 0.85 0.74 微量 2# 2.66 0.38 0.76 0.039 0.034 18.2 0.83 0.73 微量 3# 2.65 0.45 0.78 0.041 0.033 18.3 0.84 0.74 微量 4# 2.65 0.52 0.79 0.043 0.032 18.2 0.85 0.72 微量 5# 2.67 0.63 0.77 0.040 0.032 18.2 0.86 0.74 微量 6# 2.65 0.71 0.77 0.045 0.032 18.3 0.84 0.73 微量 7# 2.65 0.82 0.75 0.044 0.031 18.4 0.85 0.72 微量 8# 2.65 0.94 0.75 0.043 0.031 18.3 0.85 0.72 微量 9# 2.64 1.20 0.76 0.042 0.032 18.2 0.84 0.73 微量 10# 2.64 1.52 0.75 0.040 0.032 18.2 0.84 0.72 微量 11# 2.64 1.81 0.74 0.042 0.030 18.3 0.85 0.71 微量 12# 2.62 2.45 0.74 0.043 0.032 18.2 0.86 0.71 微量 13# 3.57 0.35 0.89 0.039 0.047 19.5 0.89 0.86 微量 14# 3.58 0.78 0.87 0.041 0.048 20.3 0.90 0.85 微量 15# 3.60 1.82 0.89 0.040 0.045 19.8 0.91 0.84 微量 16# 3.61 2.88 0.88 0.041 0.048 19.5 0.90 0.84 微量

GAO Zong-we i (De pa rtme nt of Me cha nica l Engine e ring, Zhe jia ng Ins titute of Me cha nica l & Ele ctrica l Engine e ring,

Ha ngzhou 310053, Zhe jia ng, China)

理工艺,淬火后在220 ℃进行回火,然后进行硬度检 测,硬度分布见表4。

2 高铬铸铁硬度与硅含量的关系分析

2.1 常规退火硬度与硅含量的关系 在含碳量2.62%~2.67%范围内,进行常规工艺退

火,其热处理硬度随硅的变化如图4所示。

从分布图可以看出,退火硬度的最低值在HRC38 左右,对应的硅含量在1.5%~1.8%的范图内,当硅含量 很低时,退火硬度仍然很高,当硅含量超过2%以后, 退火硬度又开始上升了。 2.2 特殊热处理工艺下退火硬度与硅含量的关系

成分的变化,除此以外,还制备了改变碳含量的试样。 1.2 试样退火试验及硬度检测

试样进行了两种形式的退火,一种形式是将试样 加热到950 ℃,保温4 h,随炉冷却,退火工艺曲线如 图1,退火硬度的分布如表2。

图1 常规热处理退火工艺 Fig. 1 The common anneal process

退火的目的有两个,其一是将碳析出,降低基体 的含碳量,其二是将奥氏体转变为珠光体。因此,为 了进一步降低高铬铸铁的退火硬度,我们进行了退火 工艺的实践与改进,退火工艺如图2。特殊退火后材料 的硬度分布如表3。

·388·

FOUNDRY

Aor. 2009 Vol.58 No.4

在试验过程中,其成分固定,只改变硅和碳的含量来 度检测)、20 mm×20 mm×110 mm (冲击功检测) 的试

浇注不同的试样进行试验,试验在150 kg的中频炉内 样进行热处理,然后进行硬度检测和冲击功检测。通

进行,炉衬材料为碱性,原材料为废钢、低硅中碳铬 过改变硅的含量来制备不同的试样,因改变硅含量是

高铬铸铁由于高硬度的碳化物在基体中呈不连续 使材料淬火硬度降低,耐磨性下降,但可以降低硅的

的条状分布,因而具有优良的耐磨性能和一定的冲击 退火硬度,使之容易加工,但当硅含量较低时,则退

韧性,是一种较为理想的耐磨材料,但是这种材料退 火硬度很高,加工非常困难。

火硬度很高,一般为HRC38以上,很难进行机械加工,

Apr. 2009 Vol.58 No.4

铸造

FOUNDRY

·387·

硅对高铬铸铁热处理硬度的影响

高宗为

(浙江机电职业技术学院机械系,浙江杭州 310053)

摘要:研究了硅对高铬铸铁在退火状态和淬火状态下的宏观硬度的影响,发现在常规退火状态、奥氏体转变不完全的