G72指令

g72的用法

g72的用法

g72是一种G代码命令,用于在CNC加工中进行线性重复。

它可以在加工中指定一些参数,例如重复次数、重复距离和初始位置,然后重复执行这个模式,直到达到指定的重复次数或距离。

g72的使用方法如下:

1.在程序中输入g72代码,并指定参数。

2.参数包括重复次数、重复距离和初始位置等。

3.执行g72指令后,CNC机床会按照指定的参数进行重复加工。

4.在加工过程中,可以使用g70指令来终止g72指令的重复加工。

5.如果需要修改g72指令的参数,可以重新输入g72指令并指定新的参数。

g72指令可以在CNC加工中进行线性重复,可以大大提高加工效率和精度。

但是,在使用g72指令之前,需要对CNC机床的操作进行充分的了解和培训,以避免出现不必要的错误和损失。

- 1 -。

端面粗车循环G72

回顾G71指令

G71指令格式

G71 U( d) R(e) P(nt) Q(nf) X( u) Z( w) F_S_T_ ;

G00进给

w

G01进给

u

e

最后一刀走刀路径

G71刀具循环路径

端面粗车循环G72

1、概述:

G72指令称为端面粗车复合循环指令。端 面粗车复合循环指令G72的含义与G71类似,不 同之处是刀具平行于X轴方向切削,它是从外 径方向向轴心方向切削端面的粗车循环,该循 环方式适用于长径比较小的盘类工件端面粗车。

G72 W__2_ R__1_ P1 Q2 X0_._5F0.2;

} M__0_3_S_8_0_0__T_0_2_0_2; 精加工程序

G__0_X_2_7__Z_2_____;

N1 G0_-_2_5__;

-----------------B

G__0_1_X_2_3_;F0.2 -----------------C

3、G72指令刀具循环路径

G72 W( d) R(e) P(nt) Q(nf) X( u) Z( w) F_S_T_ ;

C

B

最后一刀走刀路径

F

G

DE

A

G00进给 G01进给

如图所示轴类零件,毛坯为Φ25, 用端面粗车循环G72指令编写加工程序

7 15 11 9

实例 1

Φ22 Φ18 Φ10

H

F

G

E

CD A

B G72编程第一步先走Z向

如图所示轴类零件,毛坯为Φ25, 用端面粗车循环G72指令编写加工程序

实例 2

Φ23 Φ9 Φ6

4

CD B

16 5

固定循环g70g71g72g73g74g75

固定循环G70、G71、G72、G73、G74、G75G70~G76是CNC车床多次固定循环指令,与单次固定循环指令一样,可以用于必须重复多次加工才能加工到规定尺寸的典型工序。

主要用于铸、锻毛坯的粗车和棒料车阶梯较大的轴及螺纹加工。

利用多次固定循环功能,只要给出最终精加工路径、循环次数和每次加工余量,机床能自动决定粗加工时的刀具路径。

在这一组多次固定循环指令中,G70是G71、G72、G73粗加工后的精加工指令,G74是深孔钻削固定循环指令,G75切槽固定循环指令,G76螺纹加工固定循环。

(1)精车循环G70该指令用于在零件用粗车循环指令G71、G72或G73车削后进行精车,指令格式为:G70 P____Q____U____W____;指令中各参数的意义如下:P:精车程序第一段程序号;Q:精车程序最后一段程序号;U:沿X方向的精车余量;W:沿Z方向的精车余量。

编程注意事项:(1)精车过程中的F、S、T在程序段号P到Q之间指定。

(2)在车削循环期间,刀尖半径补偿功能有效。

(3)在P和Q之间的程序段不能调用子程序。

(4)指定车削余量U和W可分几次进行精车。

图a图b(2)外圆/内孔粗车循环G71该指令适用于毛坯料的粗车外径与粗车内径。

如图a所示为粗车外径的加工路径,图中C 是粗加工循环的起点,A是毛坯外径与端面的交点,B时加工终点。

该指令的执行过程如图a 所示,其指令格式为:G71 U(Δd) R(e);G71 P____ Q____ U(Δu) W(Δw) F____S____T____;N(P)…………用程序段号P到Q之间的程序段定义A→A΄→B之间的移动轨迹N(Q)……指令中各参数的意义如下:Δd:车削深度,无符号。

车削方向取决于方向AA΄。

该参数为模态值。

E:退刀量,该参数为模态值。

P:精车削程序第一段程序号。

Q:精车削程序最后一段程序号。

Δu: X方向精车预留量的距离和方向。

Δw: Z方向精车预留量的距离和方向。

G72指令

西安工程技术(技师)学院陕西省明德职业中等学校理论课教案任课教师:向成刚端面粗车复合循环指令G72 新课讲授:FANUC系统提供了六个人性化的多重复合循环,可以满足实际生产中一般零件的加工需求。

今天学习端面粗车复合循环指令G72。

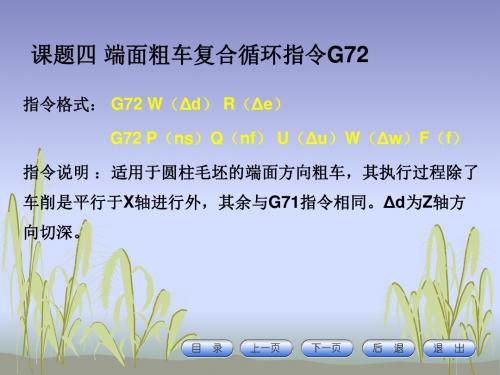

新课讲授:G72 —端面粗车复合循环指令1、概述:G72指令称为端面粗车复合循环指令。

端面粗车复合循环指令的含义与G71类似,不同之处是刀具平行于X轴方向切削,它是从外径方向向轴心方向切削端面的粗车循环,该循环方式适用于长径比较小的盘类工件端面粗车。

如用93°外圆车刀,其端面切削刃为G72指令段内部参数示意图2、指令格式端面粗车复合循环指令格式:G72 W(△d) R(e);G72 P(ns) Q(nf)U(△u) W(△w) F(f) S(s) T(t);N(ns)……;……;……;…F__;…S__;…T__;N(nf)……;式中△d —每次循环的切削深度,模态值,直到下个指定之前均有效。

也可以用参数指定。

根据程序指令,参数中的值也变化,单位为mm。

e —每次切削的退刀量。

模态值,在下次指定之前均有效。

也可以用参数指定。

根据程序指令,参数中的值也变化。

ns —精加工路径第一程序段的顺序号(行号)。

nf —精加工路径最后程序段的顺序号(行号)。

△u —X方向精加工余量。

△w —Z方向精加工余量。

f , s , t :在G72程序段中指令,在顺序号为ns到顺序号为nf 的程序段中粗车时使用的F、S、T功能。

3、说明①在A→A′之间的刀具轨迹,在顺序号ns的程序段中指定,可以用G00或G01指令,但不能指定X轴的运动。

当用GOO指定时,A→A′为快速移动,当用GO1指定时,A→A′为切削进给移动。

②在A′→B之间的零件形状,X轴和Z轴都必须是单调增大或单调减小的轮廓。

这是Ⅰ型端面粗车循环的关键。

有的系统还提供了Ⅱ型端面粗车循环功能。

③G72指令必须带有P、Q地址ns、nf,且与精加工路径起、止顺序号对应,否则不能进行该循环加工。

数控车G72

总结: 1)根据图纸和节点坐标 进行编程分析; 2)注意采用G72指令时, G02与G03指令互换,G41 与G42指令互换。 3)我们可以在精车前面 加起到点,调用刀补。

精车后取消刀补,形成这 样的规律,不宜出错。

1.开机、回零、检查机床、刀具。 2.装夹工件,快速简易对刀。 3.输入左端程序。 4.校验程序: 1)将刀架停在合适位置,打开机床锁; 2)机床锁的设置; 3)自动、运行,观察图形。 4) 若出现报警,及时修改程序。 5)关闭机床锁。 6)机械回零。 5.对刀,输入刀补,输入R、T值。 6.校验刀补(MDI方式)。 7.自动运行:1)急停按钮;2)倍率开关;3)关闭柜门。 8.测量、修复刀补。 9.调头,装夹左端,测量总长,平端面,保证总长。 10.输入右端程序,快速简易对刀。 11.同4-8步骤。

Z-2.0; X10.0 Z1.0; N60 G00 Z2.0; G00 X100.0 Z100.0; M05; M00; M03 S1200; G00 X52.0 Z2.0; G70 P50 Q60 F0.08; G40 G00 X100.0 Z100.0; M05;

M30;

右端程序O0004; O0004; T0101 G99; M03 S800; G00 X100.0 Z100.0; G00 X52.0 Z2.0; G94 X0.0 Z0.0 F0.2; G72 W1.0 R0.3; G72 P50 Q60 U0.0 W0.5; N50 G00 Z-19.0;

学生自己进行编程,然后在模拟软件上运行,会发现一个问题: 原来的凸圆弧编程了凹圆弧,这也是G72指令的一个重要特点,因为它是Z方向进刀, 而且精车路线是从左到右,因此G02与G03指令,和我们平常的习惯正好相反。

数控机床编程操作与加工课题四 数车复合指令G72

(2)从A’到B的刀具轨迹在X、Z轴必须单调增加或单调减小。

(3) P(ns)和Q(nf)之间的程序段不能调用子程序。

编程实例

例题讲解 例题1

G72、G70指令举例:

O0018; G50X160Z100; G40G96G99S60M03T0101; G00X156Z2; G72W2R1; G72P10Q20U0.4W0.1F0.4; N10G41Z-45; G01X125; Z-30; G01X100; G03X90Z-20R5; G01Z-10; X60; Z0; X0; N20G40Z2.0; G70P10Q20F0.1S100; G00X160Z100T0000M05;

调用子程序来完成加工,可使程序大为简化。 指令格式:M98 P ;子程序调用 M99;子程序返回 其中:P可指定8位数字,前四位数是子程

序调用次数,后四位数字表示子程序号。

调用子程序举例

O0033;

(主程序)

O1234; 子程序

G00 U-3.0; G01 W-5.0 F0.2;

M03 S700 T0101; G00 X30.0 Z78.0; M98 P101234;(调用名为 O1234的子程序10次) G00 X80.0 Z150.0;

设定如图所示的工件坐标系。其工艺路线为:

粗车外圆→精车外圆→切槽→车螺纹→车凹圆。

选用YT15的外圆车刀T01、螺纹和切凹圆刀

T03,选用高速钢切槽刀T02,刀宽4mm。

复合循环加工零件举例

程序

O0033; G40 G97 G99 S500 M03 T0101;

Z-120.0;

X53.0; N20 G40 X55.0;

课题四 端面粗车复合循环指令G72

g72的用法

g72的用法

G72是一种钻孔循环指令,用于控制CNC机床进行圆形钻孔循环操作。

其用法如下:

1. 设置XY坐标和Z深度:在G72指令前,需先使用G90指令设置绝对坐标模式。

然后,使用X和Y指令定义钻孔圆的中心坐标,使用Z指令定义钻孔深度。

2. 设置参数:G72指令后可添加多个参数,包括圆孔半径、孔间距、孔数、每个孔的深度及进给速度等。

3. 循环钻孔:使用G72指令后,机床将按照预设参数进行圆形钻孔循环。

每次循环产生一个孔,孔的深度由参数设置决定。

4. 结束循环:使用M99指令结束循环,移动到下一个位置继续加工。

需要注意的是,使用G72指令前,需要进行合适的刀具选择和加工参数设置,以确保钻孔质量和加工效率。

同时,也要遵守机床安全操作规程,确保人员和设备安全。

- 1 -。

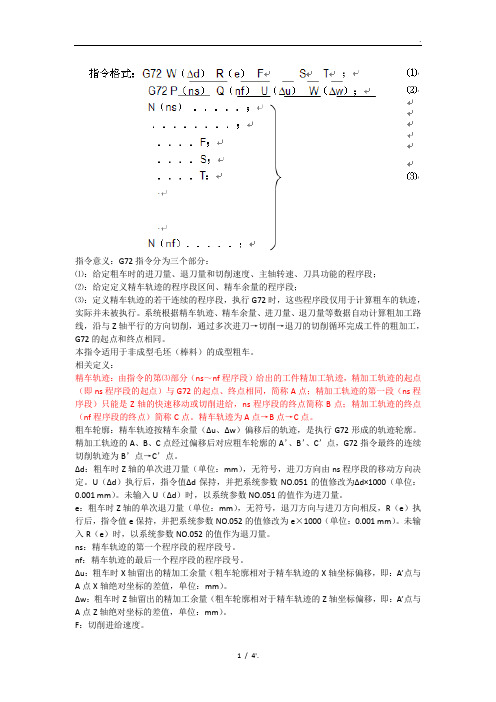

指令意义:G72指令分为三个部分:

指令意义:G72指令分为三个部分:⑴:给定粗车时的进刀量、退刀量和切削速度、主轴转速、刀具功能的程序段;⑵:给定定义精车轨迹的程序段区间、精车余量的程序段;⑶:定义精车轨迹的若干连续的程序段,执行G72时,这些程序段仅用于计算粗车的轨迹,实际并未被执行。

系统根据精车轨迹、精车余量、进刀量、退刀量等数据自动计算粗加工路线,沿与Z轴平行的方向切削,通过多次进刀→切削→退刀的切削循环完成工件的粗加工,G72的起点和终点相同。

本指令适用于非成型毛坯(棒料)的成型粗车。

相关定义:精车轨迹:由指令的第⑶部分(ns~nf程序段)给出的工件精加工轨迹,精加工轨迹的起点(即ns程序段的起点)与G72的起点、终点相同,简称A点;精加工轨迹的第一段(ns程序段)只能是Z轴的快速移动或切削进给,ns程序段的终点简称B点;精加工轨迹的终点(nf程序段的终点)简称C点。

精车轨迹为A点→B点→C点。

粗车轮廓:精车轨迹按精车余量(∆u、∆w)偏移后的轨迹,是执行G72形成的轨迹轮廓。

精加工轨迹的A、B、C点经过偏移后对应粗车轮廓的A’、B’、C’点,G72指令最终的连续切削轨迹为B’点→C’点。

∆d:粗车时Z轴的单次进刀量(单位:mm),无符号,进刀方向由ns程序段的移动方向决定。

U(∆d)执行后,指令值∆d保持,并把系统参数NO.051的值修改为∆d×1000(单位:0.001 mm)。

未输入U(∆d)时,以系统参数NO.051的值作为进刀量。

e:粗车时Z轴的单次退刀量(单位:mm),无符号,退刀方向与进刀方向相反,R(e)执行后,指令值e保持,并把系统参数NO.052的值修改为e×1000(单位:0.001 mm)。

未输入R(e)时,以系统参数NO.052的值作为退刀量。

ns:精车轨迹的第一个程序段的程序段号。

nf:精车轨迹的最后一个程序段的程序段号。

∆u:粗车时X轴留出的精加工余量(粗车轮廓相对于精车轨迹的X轴坐标偏移,即:A’点与A点X轴绝对坐标的差值,单位:mm)。

8-G72、G73指令

G72、G73指令

G72 W(d)R(e); G72 P (ns) Q (nf) U (u) W (w) F (f) S (s) T (t)

d:切深量。无正负号(取1~2mm); e:退刀量。半径值(取0.5~1mm); ns:精加工形状程序段组的第一个程序段顺序号; nf:精加工形状程序段组的最后一个程序段顺序号; u:X轴方向精加工余量(直径值,有正、负号); w:Z轴方向精加工余量(有正、负号);

G72、G73指令

G72 W(d)R(e); G72 P (ns) Q (nf) U (u) W (w) F (f)3指令

G72 W(d)R(e); G72 P (ns) Q (nf) U (u) W (w) F (f) S (s) T (t)

使用注意:

1、在使用粗加工循环时,包含在顺序号ns~nf之间程序段中的F、S、T功

G72、G73指令

G73指令介绍

G72、G73指令

G73指令——封闭切削循环指令

1、功能: 封闭切削循环,就是按照一定的切削形状逐渐地接近最终形状。 这种方式对于铸造或锻造毛坯的切削是一种效率很高的方法

2、指令格式:

G73 U(i)W(d)R(d); G73 P (ns ) Q (nf ) U (u ) W (w ) F (f ) S (s ) T (t )

能对G71粗加工循环是无效的,只有在G71以前或含在G71程序段中的F、 S、T指令有效 2、 Ns程序行中,不能有X轴的移动指令。 同时,每次切削量应小于刀宽 3、G72指令加工的零件,刀具轨迹必须时逐渐增加或逐渐减少。 4、在G70被使用的顺序号Ns~Nf间程序段中,不能调用子程序

G72、G73指令

轮廓类零件加工及编程 ——G72、G73指令

数控车床g72编程实例及解释

数控车床g72编程实例及解释数控车床在现代制造业中扮演着重要的角色,它能够对各种各样的工件进行精确加工。

而G72编程则是数控车床中一个重要的编程方式。

本文将以一个实例为基础,详细介绍G72编程的相关知识,并深入解释其原理和应用。

一、实例介绍假设我们需要在数控车床上加工一个半径不规则的零件,如图所示。

该零件的外轮廓呈现出一个连续的曲线,传统的编程方式无法精确控制车床的刀具轨迹。

这时G72编程就能派上用场了。

[插入图片:零件示意图]二、G72编程原理G72编程是一种面向外轮廓的刀具半径补偿编程方式。

其原理是通过指定刀具半径,在车削时自动将刀具几何轨迹内移。

这样一来,刀具就能够按照预定半径来车削工件,从而完成复杂曲线的加工。

三、编程步骤1. 编写G72代码段我们需要在数控车床程序中编写G72代码段。

例如:G72 Pxx Qyy Rzz其中,P代表初始刀具半径,Q代表最终刀具半径,R代表刀具每转进给距离。

2. 指定补偿方向根据具体的零件形状,我们需要通过G41或G42指令来指定刀具补偿的方向。

G41为左偏补偿,G42为右偏补偿。

3. 设置辅助数据为了实现刀具的准确补偿,还需要在程序中设置一些辅助数据。

初始点坐标、最终点坐标和切入刀具的深度等等。

4. 编写轮廓加工程序在G72代码段之后,我们需要编写具体的车削轮廓加工程序。

该程序将根据G72编程自动计算刀具轨迹,并进行精确的加工。

四、实例分析我们以一个半径不规则的零件为例,演示G72编程的应用。

我们需要在数控车床上编写如下的代码段:G72 P10.0 Q12.5 R0.05接下来,我们使用G41指令来指定左偏补偿,设定辅助数据如下:- 初始点坐标:X0 Y0- 最终点坐标:X50 Y50- 切入刀具深度:Z-0.5我们编写具体的轮廓加工程序,并将其与G72代码段结合起来。

程序运行后,数控车床将按照指定的刀具半径对该零件进行加工。

五、总结与回顾通过本文的实例分析,我们深入探讨了数控车床G72编程的原理和应用。

数控技术《4.2.2-端面车削固定循环指令G72》

内容总结

指令格式:。G71 U〔Δd〕 R〔e〕。1 ns的程序段中刀具路径只能用G00或G01进行移动,并且在该段中只能有 沿方向的移动。、轴必须单调增加或单调减小。3P〔ns〕和Q〔nf〕之间的程序段不能调用子程序。G72 W〔Δd〕 R 〔Δe〕。G72 P〔ns〕Q〔nf〕 U〔Δu〕W〔Δw〕F〔f〕。指令说明 :适用于圆柱毛坯的端面方向粗车,Δd为轴方向 切深。、轴也必须单调增加或单调减小。//循环起点。//向进2退1

知识点:端面车削固定循环指令G72

一、Gd〕 R〔e〕 G71 P〔ns〕Q〔nf〕 U〔Δu〕W〔Δw〕F〔f〕

指令说明 : ns---精加工程序组的第一个程序段号;

nf---精加工程序组的最后一个程序段号; Δd---粗加工纵向每次切深〔半径值编程〕; e---纵向退刀量; Δu---轴方向精加工余量〔直径值〕;

注意:

G72复合循环指令轨迹

1 ns的程序段中不再是沿轴移动,而是必须沿轴方向移动,同样只能用G00或G01

、轴也必须单调增加或单调减小。 3P〔ns〕和Q〔nf〕之间的程序段不能调用子程序

70精加工指令配适宜用

第四页,共七页。

知识点2:端面车削固定循环指令G72

O0018;

…

G001562;//循环起点

第七页,共七页。

第二页,共七页。

知识点2:端面车削固定循环指令G72

二、G72横切削粗车复合循环指令 指令格式: G72 W〔Δd〕 R〔Δe〕 G72 P〔ns〕Q〔nf〕 U〔Δu〕W〔Δw〕F〔f〕 指令说明 :适用于圆柱毛坯的端面方向粗车,Δd为轴方向切深。

第三页,共七页。

知识点2:端面车削固定循环指令G72

端面循环指令g72实例

端面循环指令g72实例G72端面循环指令是用于数控加工中的一种指令,它用于在数控机床上进行端面加工。

当我们需要对工件进行端面加工时,可以使用G72指令来实现。

下面我将从多个角度来解释G72端面循环指令的使用实例。

首先,G72指令的基本语法如下:G72 X__ Z__ R__ P__ Q__ I__ J__ K__。

其中,X__表示终点的X坐标,Z__表示终点的Z坐标,R__表示终点圆弧半径,P__表示终点圆弧的圆心X坐标,Q__表示终点圆弧的圆心Z坐标,I__表示终点圆弧的起点相对于终点的X坐标偏移,J__表示终点圆弧的起点相对于终点的Z坐标偏移,K__表示终点圆弧的起点与终点的角度。

举个例子,假设我们需要对一个工件进行端面加工,我们可以这样使用G72指令:G72 X100.0 Z50.0 R10.0 P95.0 Q45.0 I5.0 J3.0 K90.0。

这个例子中,我们指定了终点的X坐标为100.0,Z坐标为50.0,终点圆弧半径为10.0,圆心的X坐标为95.0,Z坐标为45.0,起点相对于终点的X坐标偏移为5.0,Z坐标偏移为3.0,起点与终点的角度为90.0度。

另外,G72指令还可以与其他指令结合使用,比如与G71(线性切削)指令结合,实现复杂的端面加工操作。

在实际应用中,需要根据具体的加工要求和数控机床的设备特点来灵活运用G72指令,以达到预期的加工效果。

总的来说,G72端面循环指令是数控加工中的重要指令之一,能够实现工件的端面加工。

通过合理的参数设置和灵活运用,可以实现各种复杂的端面加工操作。

希望以上解释能够帮助你更好地理解G72端面循环指令的使用实例。

数控车G72、G73祥解优秀课件

❖ G0 X190 Z10 ; ❖ G70 P14 Q19 S800 ; ❖ G0 X200 Z200 ; ❖ T0100 ; ❖ M5 ; ❖ M30 ;

例1

例2(P169)

例3(P168)

(3)定义精加工轨迹

注:该指令旳执行过程除了其切削进程平行于X轴之

外,其他与G71相同。

(G72需用左偏刀切削) ❖ 例题程序

❖ O0005 ; ❖ M03 S500 ; ❖ T0101 ; ❖ G0X176 Z10 ; ❖ G72 W2. R0.5 F200 ; ❖ G72 P10 Q20 U0.2 W0.2 ;

❖ 粗车轨迹:精车轨迹旳一组偏移轨迹,粗车轨迹 数量与切削次数相同。坐标偏移后精车轨迹旳A、 B、C点分别相应粗车轨迹旳An、Bn、Cn点(n 为切削旳次数,第一次切削表达为A1、B1、C1 点,最终一次表达为Ad、Bd、Cd点)。第一次 切削相对于精车轨迹旳坐标偏移量为 (Δi×2+Δu, Δw+Δk)(按直径编程表达)

数控车G72、 G73指令

端面粗加工循环——G72

❖ 指令格式:

G72 UΔd Re ;

(1)

G72 Pns Qnf UΔu WΔw Ff ;

(2)

N(ns)……………………;

……………………………;

(3)

N(nf)………………………;

❖ 指令阐明:

(1)指定粗加工旳进刀量和退刀量;

(2)指定定义精加工轨迹旳程序段区间,精加工余 量和粗加工进给速度;

注意:

❖ 1、ns~nf 程序段必须紧跟在G73程序段后编 写。

❖ 2、执行G73时,ns~nf程序段仅用于计算粗 车轮廓,程序段并未被执行。ns~nf程序段 中旳F、S、T指令在执行G73时无效,此时 G73程序段旳F、S、T指令有效。执行G70精 加工循环时,ns~nf 程序段中旳F、S、T指 令有效。

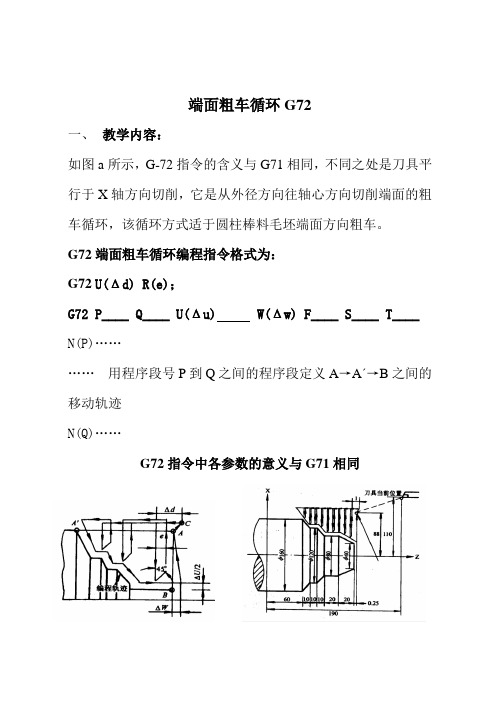

2.端面粗车循环G72

端面粗车循环G72一、教学内容:如图a所示,G-72指令的含义与G71相同,不同之处是刀具平行于X轴方向切削,它是从外径方向往轴心方向切削端面的粗车循环,该循环方式适于圆柱棒料毛坯端面方向粗车。

G72端面粗车循环编程指令格式为:G72 U(Δd) R(e);G72 P____ Q____ U(Δu) W(Δw) F____ S____ T____ N(P)…………用程序段号P到Q之间的程序段定义A→A΄→B之间的移动轨迹N(Q)……G72指令中各参数的意义与G71相同图a 图b编程实例:如图b所示为要进行端面粗车的短轴,粗车深度定为lmm,退刀量为lmm,精车削预留量X方向为0.5mm,Z方向为0.25mm,粗车进给率为0.3mm/r,主轴转速为550r/min,数控程序编写如下:N6 G50 X220.0 Z 190.0;定义程序原点N8 G30 U0 W0;N10 T0100 M03;调01号粗车刀N12 G00 Xl76.0 Z 130.25;刀具快速走到粗车循环起始点N14 G72 U1.0 R1.0;定义G72粗车循环N16 G72P18Q28 U0.5 W0.25 F0.3 S550;调用程序段N18到N28进行粗车N18 G00 Z56.0;快速走到精车起始点N20 G01 X120.0 W12.0;程序段N20到N28定义精车削刀具轨迹N22 W10.0;N24 X80.0 W10.0;N26 W20.0;N28 X36.0 W22.0;N32 G30 U0 W0;N34 T0303;调03号精车刀N36 G70 P18 Q28;粗车后精车削N38 G30 U0 W0 M09;N40 M30;二、小结:熟悉运用G72指令编制程序。

三、作业四、作业五、预习六、。

端面粗车循环G72及实图编程实例(图文借鉴)

端面粗车循环G72

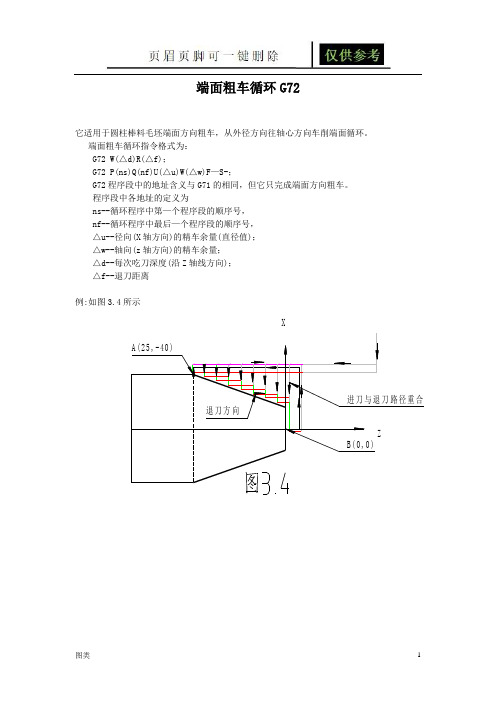

它适用于圆柱棒料毛坯端面方向粗车,从外径方向往轴心方向车削端面循环。

端面粗车循环指令格式为:

G72 W(△d)R(△f);

G72 P(ns)Q(nf)U(△u)W(△w)F—S-;

G72程序段中的地址含义与G71的相同,但它只完成端面方向粗车。

程序段中各地址的定义为

ns--循环程序中第—个程序段的顺序号,

nf--循环程序中最后—个程序段的顺序号,

△u--径向(X轴方向)的精车余量(直径值);

△w--轴向(z轴方向)的精车余量;

△d--每次吃刀深度(沿Z轴线方向);

△f--退刀距离

例:如图3.4所示

X

A(25,-40)

进刀与退刀路径重合

退刀方向

Z

B(0,0)

%

O1234

G00 G97 G40 T0101;

M03S500;

M08;

G00 X100.Z100. ;

G00 Z5. ;

G72 W5.R0.5.; W5为切削深度R0.5退刀距离

G72 U0.5 W0.1 P10 Q20 F0.25; x向余量0.5 z向余量0.1 循环程序为N10和N20之间

N10 G00 Z-40.; 编程时候是从A点向B点方向编程G01 X50. 走到路径是由B点向A点方向

G01 X20. Z0.;

N20 X0.;

G00 G40 X80.;

Z100.;

G28 U0. W0.;

M01 M09;

M30;

%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

φ 35

0 -0.05

端面复合循环指令应用

注意事项

1.ns→nf程序段中的F、S、T功能,即使被指定也对粗车循环无效。 2.零件轮廓必须符合X轴、Z轴方向同时单调增大或单调减少。

3.在顺序号为ns、nf的顺序段中,必须使用G00或G01指令。

4.在顺序号为ns的顺序段中,使用G72指令时,不得有X轴方向的位移。 5.处于ns到n于程序段之间的精加工程序不应包含有子程序。 7.△w有正、负之分,用加工左边时其值为正,反之为负。 8.△u有正、负之分,外圆加工时其值为正,内孔加工时其值为负。

端面复合循环指令应用

一、内外粗车复合循环指令G72的特点

1.对零件的轮廓定义之后,即可完成从粗加工的全过程。

2.用于轮廓较复杂的盘类零件。

3. G72指令其走刀切削方向为横向,适合于加工端面、

沟槽、盘类零件的加工。

端面复合循环指令应用

二 G72指令的格式

G72 W(△d) R(e) P(ns) Q(nf) X(△u) Z(△w) F(f) S(s) T(t)

• 9、使用切槽刀加工沟槽时,切深一定要小 刀宽 • 10、加工沟槽时,必须采用G1/G81加工一 刀直槽

式中:

△d-是切深,无正负号,纵向值; e是退刀量,无正负号,纵向值;

ns--精加工轮廓程序段中开始程序段的段号;

nf--精加工轮廓程序段中结束程序段的段号; △u--X轴向精加工余量(直径量); △w--Z轴向精加工余量; f、s、t--F、S、T代码。

三、 G72指令的轨迹

端面复合循环指令应用