铝缓蚀剂

铝清洗剂成分

铝清洗剂成分一、前言铝清洗剂是一种用于清洗铝材料的化学制剂,它能够有效地去除铝材料表面的污垢和氧化层,使其恢复原有的光泽。

本文将详细介绍铝清洗剂的成分。

二、铝清洗剂成分1. 主要活性成分铝清洗剂的主要活性成分是酸性物质,如盐酸、硫酸等。

这些酸性物质能够与铝材料表面的氧化层反应,使其被溶解掉,从而达到清洗的效果。

2. 助剂为了提高铝清洗剂的清洗效果和稳定性,通常还会添加一些助剂。

常见的助剂有:(1)表面活性剂:如十二烷基苯磺酸钠、十二烷基硫酸钠等。

这些表面活性剂能够降低液体表面张力,使其更容易与铝材料表面接触,并促进反应。

(2)缓蚀剂:如硫代硫酸钠、草酸等。

这些缓蚀剂能够减缓酸性物质对铝材料的腐蚀作用,从而保护铝材料的表面。

(3)稳定剂:如亚硫酸钠、亚硫酸氢钠等。

这些稳定剂能够稳定铝清洗剂的化学性质,防止其在储存和使用过程中发生分解和变质。

3. 辅助成分除了主要活性成分和助剂外,铝清洗剂中还含有一些辅助成分,如水、乙二醇、甘油等。

这些辅助成分能够起到调节溶液浓度、增加液体粘度、改善润滑性等作用。

三、常见的铝清洗剂配方1. 盐酸型铝清洗剂配方:(1)盐酸:10-20%(2)十二烷基苯磺酸钠:0.1-0.3%(3)硫代硫酸钠:0.1-0.2%(4)水:余量2. 硫酸型铝清洗剂配方:(1)硫酸:10-20%(2)十二烷基硫酸钠:0.1-0.3%(3)草酸:0.1-0.2%(4)水:余量3. 混合型铝清洗剂配方:(1)盐酸:5-10%(2)硫酸:5-10%(3)十二烷基苯磺酸钠:0.1-0.3%(4)亚硫酸钠:0.1-0.2%(5)水:余量四、注意事项使用铝清洗剂时需要注意以下事项:1. 铝清洗剂属于强酸性物质,使用时需戴好防护手套和口罩,避免接触皮肤和呼吸道。

2. 在使用铝清洗剂时,应将其稀释至适当的浓度,避免过度浓缩导致对铝材料产生腐蚀作用。

3. 使用后应及时冲洗干净,避免残留的铝清洗剂对环境和设备造成损害。

不含磷不含硅的铝缓蚀剂

市面上的铝缓蚀剂常用作润滑剂,当然因为应用物品的不同,其中含有的元素也是有所不同的。

而不含磷不含硅其实也被称作是XP-401型的铝缓蚀剂,这其实是显示市面上一种新型水性铝材缓蚀剂,是环保有机硅类化合物的产物。

一、基本信息

二、性能特点

优异的铝合金缓蚀性能,对敏感铝有效;

低泡良好的抗杂油能力;

不含亚硝酸盐和酚;

与水任意比例互溶;

不含磷,对生物稳定性无副作用。

三、应用

作为铝合金的缓蚀剂主要用于各种水性体系中:金属加工液、液压支架液、水性清洗剂、防冻液,金属表面处理等。

因为这种物质不含磷和硅,所以可在水中以任何比例溶解,亦可溶于醇、丙酮、醚类,脂肪族,酯类,主要用于水性环境下铝材及部分铝镁合金的缓蚀,用于金属加工液,水性清洗剂,防冻液等铝质环境中的铝材缓蚀,避免铝材变黑等现象发生。

四、使用

浓缩液1-3%;池边 0.05-0.2%。

南京坦斯特润滑油有限公司生产的石油磺酸无机盐含量低,钠含量大于50,外观棕红透明,适合于调配各种乳化油,其它添加剂也在市场上得到广泛应用。

生产的产品质量稳定,性价比高。

欢迎各界朋友莅临参观、指导和业务洽谈。

三乙醇胺缓蚀剂

三乙醇胺缓蚀剂集团文件发布号:(9816-UATWW-MWUB-WUNN-INNUL-DQQTY-三乙醇胺缓蚀剂,三乙醇胺,改性三乙醇胺,三乙醇胺替代品,高硅酸化三乙醇胺,高硅酸化三乙醇胺(PR002)核心介绍取代三乙醇胺,具有醇胺的一切性质,不腐蚀铝材;产品用途1、本品为铝材、铝合金、锌、锡材、焊锡材加工液、处理液、清洗液、防冻液、接触性工作介质的专用醇胺;2、使用传统三乙醇胺、一乙醇胺、二乙醇胺等醇胺类物质,造成铝材腐蚀、失光、变色、黑变、白毛等不良现象的场合。

可使用“硅酸化三乙醇胺”取代以上“醇胺类物质”,有效防止上述不良现象的发生;3、在必须使用醇胺类物质,又要求保护铝不受腐蚀的场合,使用“硅酸化三乙醇胺”为首选;4、传统的铝材切削液,依靠较低的PH值,来减缓对铝材的腐蚀,但效果仍不理想,而且低PH值不利于黑色金属的防锈。

使用“硅酸化三乙醇胺”调节PH值=7——10范围内,都不会腐蚀铝材,既可取的良好的保护铝材的效果,又不影响黑色金属的防锈。

5、铝材切削后,铝工件容易变灰、发暗、长白毛的场合。

使用“硅酸化三乙醇胺”取代传统醇胺,即可防止“变灰、发暗、长白毛”现象的发生。

性能特点1、对铝有极佳的缓蚀性能,同时具有醇胺类物质一切性质;无味;2、本品采用德国技术,将无机硅酸盐分子结构,与醇胺类物质分子结构,通过特种改性与合成,有效的结合在一起,并能产生协同正效应、倍增效应。

“硅酸化三乙醇胺”的双重官能团结构,既可实现对铝的缓蚀与保护,又可为黑色金属、其它有色金属提供特种防护防锈缓蚀;3、与硅酸盐物质相比较,对铝的保护性更强,缓蚀效果好于无机硅酸盐的五倍以上,而且其水溶液较硅酸盐稳定,杜绝了无机硅酸盐水溶液析出、凝胶、悬浮、沉淀、结垢的现象;4、具有三乙醇、二乙醇胺、一乙醇胺一切优良特性;5、水溶液透明稳定,不析出;6、三乙醇胺会造成铝的腐蚀,尤其高温状态下腐蚀更严重;硅酸化三乙醇胺,在各种温度条件下,都会保护铝,保持铝的原亮、原色状态;7、液体状态,在各种温度条件下,都能方便施工。

铝合金弱腐蚀剂(工艺说明书)

1.工艺特点:²去除工件表面的氧化膜及油膜,形成一层均匀的砂面,有利于后续工艺良好结合力的形成。

²腐蚀速度均匀,不会造成局部侵蚀,适用于铝基体的弱腐蚀。

2.溶液组成及操作条件:原料及操作标准开缸量范围铝合金碱性弱腐蚀剂30-40克/升35克/升温度40-45度40-45度时间20秒15秒钟-1分钟3.配制溶液:²开缸时,在槽中加入所配溶液2/3的水。

²加入所需份量的弱腐蚀剂,搅拌溶解。

²加入纯水至所需体积。

4.设备需求项目要求²槽体 PP、PVC或高密度PE。

²挂具 PP、PVC或316型不锈钢。

²空气搅拌不需要有适度、均匀的打气搅拌。

²循环不需要循环。

²添加系统需要,加料泵材质为PVC、PP或PE,可耐强碱。

²过滤系统不需要连续循环过滤。

²抽风需要。

²冷却系统需要。

5.环保与安全²为了避免产品对人及环境的危害,获得产品的安全说明书及环境保护说明书是必要的。

本公司产品的安全技术说明书(MSDS)包含了这些说明。

6.质保²我公司为产品质量提供在有效的法律范围内的责任担保。

²客户对产品进行再包装后的产品质量不在我公司的质保范围内。

²在使用时,无论用户有任何问题,本公司技术服务人员将随时解答。

7.产品颜色及包装本产品为白色固体,用塑料纤维袋包装。

包装规格为25kg/pcs。

★重要说明此说明书中涉及到关于我公司产品的信息和建议,是以我公司的实验理论及资料为基础,由于表面处理工艺的特殊性及我们也无法控制产线的实际操作,故我公司不能保证及负责任何不良后果,要取得较好使用效果,请咨询我们的技术工程师,此说明书中的所有资料也不能用为侵犯版权的证据。

几种无机缓蚀剂

几种无机缓蚀剂①亚硝酸盐它易溶于水,一般配成2%~20%水溶液,并常加入0.3%~0∙6%的NO2CO3调节PH在8〜10之间。

它对黑色金属(钢、铁、锡合金等)缓蚀效果好,而对于CU等有色金属则无效。

NaNO2之所以能起到缓蚀作用,主要是因为NO」可以使铁氧化并生成高价难溶的氧化物而沉积在金属表面。

亚硝酸盐的缓蚀性能极大地依赖于溶液中侵蚀性离子(如CL、NO;等)的浓度和它们自身的浓度。

当亚硝酸钠浓度低时,它可能促进腐蚀;只有达到一定浓度时,亚硝酸钠才具有好的缓蚀作用。

因此,亚硝酸钠属于“危险性缓蚀剂”。

研究发现亚硝酸盐有致癌作用,使其应用受到了限制。

近年来,人们着手寻求亚硝酸钠的代用品,并取得了一定的成绩,如苯甲酸钠的芳环上同时引入硝基、漠、碘等的衍生物,可获得与亚硝酸钠相近或优良的防锈效果。

属于这一类型的衍生物有:对碘化苯甲酸三乙醇胺、对丁氯基苯甲酸钠、3,5■二漠-4•甲氧基苯甲酸钠及二硝基水杨酸等。

②磷酸盐作为水溶液中缓蚀剂的磷酸盐有:磷酸钠、磷酸氢二钠、三聚磷酸钠、六偏磷酸钠等。

磷酸氢二钠是很弱的缓蚀剂,浓度增大时则成为腐蚀的促进剂。

磷酸钠的缓蚀作用比二钠盐要好,当其浓度增大时,缓蚀作用明显增加。

实验表明,Na2HPO4对钢、铸铁、铅等防锈有效,但能促进CU的腐蚀;六偏磷酸钠可作钢、铸铁、铅的缓蚀剂,但对Cu、Al有相反作用。

另外,磷酸盐与铭酸盐混合使用,有缓蚀协同效应,PH在6∙5~6.0时,效果最佳。

③铭酸盐和重铭酸盐K2CQ4xK2Cr2O7是有色金属通用的水溶性缓蚀剂,对黑色金属也有良好的缓蚀作用。

其缓蚀机理一般认为是由于它与亚铁盐作用生成了难溶的三氧化二铭(Cr2O3)与氧化铁(Fe2O3∙Fe3O4)组成的保护膜。

铭酸盐的缓蚀作用与溶液中的其他阴离子(如SOl、NO:等)有关。

这些腐蚀性阴离子的浓度越大,铭酸盐的临界浓度也越大,其中以CL的影响为最大。

另外,铭酸盐的保护浓度还与溶液的温度有关,温度升高,保护浓度也增大。

防冻液中常用的缓蚀剂

防冻液中常用的缓蚀剂lube 2010-05-11 19:16:30 阅读90 评论0 字号:大中小订阅1、硼砂:也叫四硼酸钠。

可以有效防止钢和锌的锈蚀,同时具有很好的缓冲作用。

缺点是能促进铝合金的传热腐蚀,同时还有一定的毒性。

2、磷酸盐:常用磷酸钠和磷酸氢钠。

对钢和铁都具有一定的缓蚀作用,同时具有很好的缓冲作用。

缺点是容易与水中的钙、镁离子反应生成水垢,降低冷却系统的传热性能。

3、亚硝酸盐:氧化型缓蚀剂,常用亚硝酸钠。

具有很好的防止铸铁汽缸衬里点蚀性能,多用于重负荷冷却液。

但在对钢铁进行保护时存在一个临界浓度:高出时具有很好的保护作用,低于时易产生局部点蚀。

显著的缺点是有毒,有致癌作用。

4、硝酸盐:氧化型缓蚀剂,常用硝酸钠。

对钢铁有一定的保护作用,同时具有很好的防止铝合金点蚀的性能。

5、钼酸盐:非氧化型缓蚀剂,常用钼酸钠。

使用过程中需要合适的氧化剂一起作用才能在金属表面生成保护膜。

与亚硝酸盐有协同缓蚀作用,通常配合使用。

6、硅酸盐:是铝和铝合金的特效缓蚀剂,可以有效降低铝泵发生气穴腐蚀的概率,对钢铁和有色金属有一定的防护作用,常用偏硅酸钠和偏硅酸钾。

硅酸盐在使用过程中存在的主要问题是稳定性差,经过一段时间的储存和使用后容易形成凝胶状物质析出,使防腐蚀性能降低。

另外凝胶容易堵塞管道和附在散热器内表面,降低传热效果。

水中的钙、镁离子反应也会沉淀析出。

解决硅酸盐凝胶析出的方法主要是使用硅酸盐稳定剂。

7、巯基苯并噻唑(MBT):铜的阳极型缓蚀剂,能在金属表面与铜生成一层附着力强且难溶的保护膜,防止铜溶解。

缺点是随pH值的降低溶解度有所下降,也会发生巯基基团的离解导致不溶物析出。

在氧气或氧化剂作用下可能发生氧化反应生成二硫化物导致不溶物析出。

8、苯并三氮唑(BTA)和甲基苯并三氮唑(TTZ):铜的特效缓蚀剂。

活性氯等的存在会降低其缓蚀效率。

9、芳香酸盐:非氧化型缓蚀剂,常用苯甲酸钠等。

10、脂肪酸盐:碳数4以上的一元酸或碳数6以上的二元酸,具有一定的pH缓冲能力。

水基硅氧烷铝缓蚀剂

水基硅氧烷铝缓蚀剂

水基硅氧烷铝缓蚀剂是一种常用于水处理过程中的缓蚀剂。

它由水基的硅氧烷聚合物和铝化合物组成。

这种缓蚀剂可以通过与金属表面的反应,形成一层保护性的缓蚀膜,防止金属腐蚀。

水基硅氧烷铝缓蚀剂具有以下特点:

1. 高效缓蚀:它能够与金属表面形成一层致密的缓蚀膜,显著减少金属表面的腐蚀。

2. 广谱性:适用于多种金属材料,如铝、钢铁等。

3. 抗沉积:能够抑制水中的沉积物形成,减少管道和设备的堵塞问题。

4. 环境友好:不含有害物质,对环境无毒无害。

水基硅氧烷铝缓蚀剂的应用范围包括:

1. 冷却水系统:用于冷却水循环系统,防止金属部件的腐蚀。

2. 锅炉水处理:用于锅炉水的缓蚀和防垢处理。

3. 工业循环水系统:用于工业循环水系统的腐蚀控制。

总的来说,水基硅氧烷铝缓蚀剂是一种高效、环境友好的水处理剂,能够有效保护金属表面不被腐蚀。

铝材 碱缓蚀剂

铝材碱缓蚀剂

铝材碱缓蚀剂是一种用于铝材表面处理的药剂,具有保护铝材表面的作用。

1.作用原理:铝材碱缓蚀剂通过在铝材表面形成一层保护膜,防止铝材与腐蚀介质接触,从而起到保护作用。

2.主要成分:铝材碱缓蚀剂的主要成分通常包括氢氧化钠、硅酸钠、硝酸钠等,这些成分可以与铝材表面发生反应,形成一层致密的保护膜。

3.优点:铝材碱缓蚀剂具有保护效果好、使用方便、成本低等优点。

它不仅可以用于室内和室外,还可以用于各种气候条件下的铝材保护。

4.使用方法:使用铝材碱缓蚀剂时,需要将药剂涂抹在铝材表面,然后进行清洗和干燥。

在涂抹药剂时,需要注意不要过度涂抹,以免造成表面损伤。

5.注意事项:使用铝材碱缓蚀剂时需要注意安全事项,如穿戴防护服、戴手套等。

同时,需要注意药剂的使用量和涂抹时间,避免浪费和影响效果。

综上所述,铝材碱缓蚀剂是一种有效的铝材保护药剂,具有广泛的应用前景。

金属缓蚀剂主要成分

金属缓蚀剂主要成分

金属缓蚀剂的主要成分可以包括无机缓蚀剂、有机缓蚀剂和聚合物缓蚀剂等。

1. 无机缓蚀剂:如亚硝酸盐、磷酸盐、硅酸盐等。

这些化合物可以在金属表面形成一层致密的保护膜,从而减缓金属的腐蚀。

2. 有机缓蚀剂:如胺类、羧酸类、醛类等。

这些化合物可以与金属表面形成一层化学吸附膜,从而阻止腐蚀介质与金属的接触。

3. 聚合物缓蚀剂:如聚乙烯醇、聚丙烯酰胺等。

这些聚合物可以在金属表面形成一层聚合物膜,从而起到缓蚀的作用。

不同的金属材料和腐蚀环境需要选择不同类型和成分的缓蚀剂。

同时,缓蚀剂的使用也需要遵循相关的安全规定和操作规程。

有机铝缓蚀剂

有机铝缓蚀剂有机铝缓蚀剂是一种可以有效防止铝材料腐蚀的化学品。

在工业生产和日常生活中,铝材料是一种常用的金属材料,但由于铝的特殊性质,容易受到氧化和腐蚀的影响。

有机铝缓蚀剂能够形成一层保护膜,阻止氧气和水接触铝表面,从而延长铝材料的使用寿命。

有机铝缓蚀剂的主要成分是有机物和铝盐。

有机物是一种能够与铝表面形成稳定配位键的化学物质,能够形成一个保护层,阻断氧气和水对铝的接触。

铝盐是一种提供阳离子铝的化学物质,与有机物结合形成一种配位化合物。

有机铝缓蚀剂中还添加了一些其他的助剂,用于增加缓蚀剂的附着性和稳定性。

有机铝缓蚀剂的作用机理主要有两个方面。

首先,有机物与铝表面形成稳定的配位化合物,能够形成一层保护膜。

这一层保护膜不仅能够阻断氧气和水的接触,还能够自我修复,保持稳定的缓蚀性能。

其次,铝盐的阳离子铝与有机物结合形成的配位化合物能够增加表面的缓蚀剂浓度,提高缓蚀性能。

有机铝缓蚀剂在工业生产中有着广泛的应用。

首先,铝材料在很多领域都有着重要的地位,包括航空航天、汽车制造、建筑等。

有机铝缓蚀剂可以有效地保护铝材料,防止其腐蚀和损坏,提高产品的使用寿命。

其次,有机铝缓蚀剂还可以用于表面处理,例如喷涂、浸泡等方法,使铝材料的表面形成一层保护膜,减少氧化和腐蚀的发生。

在日常生活中,有机铝缓蚀剂也有着一定的应用。

比如在家庭厨房中,铝制锅具是常见的厨具之一。

由于厨房中经常接触到水和油,铝制锅具容易受到氧化和腐蚀的影响。

使用有机铝缓蚀剂能够保护铝制锅具,延长其使用寿命。

此外,有机铝缓蚀剂还可以用于清洗和保养铝制品,如铝合金门窗、铝制家具等。

然而,有机铝缓蚀剂的使用也有一些注意事项。

首先,有机铝缓蚀剂在使用过程中需要避免接触皮肤、眼睛等部位,以免产生不良反应。

其次,在使用有机铝缓蚀剂时,应按照说明书的要求进行稀释和使用,以免造成浪费和污染。

最后,有机铝缓蚀剂的存储要注意避免高温、潮湿等环境,以免降低其缓蚀性能和使用寿命。

铝及铝合金在硝酸溶液中的腐蚀及缓蚀剂

铝及铝合金在硝酸溶液中的腐蚀及缓蚀剂黄魁元(陕西省石油化工研究设计院,西安710054)摘要简要介绍了铝及铝合金在各种浓度的硝酸溶液中,在不同温度条件下的腐蚀特性及某些有机及无机缓蚀剂的缓蚀效率.关键词硝酸铝铝合金腐蚀缓蚀剂分类号TG174142世界金属工业生产及消费中,铝的年生产量及消费量仅次于铁,居有色金属之首位. 金属铝具有外观美、质量轻、导热及导电性好、耐腐蚀、腐蚀产物无色无毒并不会引起环境污染及破坏等一系列优异性能.在现代航空、航天、电力、电子、石油、化工、建材、交通、轻工及国防等工业中,得到极其广泛地应用并在不断地拓宽新的应用领域.然而,应当提出,铝属于两性金属,在铝及铝合金的工业应用中,在某些条件下,酸及碱溶液均可能对其产生溶解腐蚀,特别当有卤素离子存在时,会出现点蚀的危险. 因此,研究铝及铝合金在酸、碱溶液中的腐蚀及防护问题,受到人们的重视. 本文仅就铝及铝合金在硝酸溶液中的腐蚀特征及硝酸用缓蚀剂的研究和开发现状作简要介绍,供读者参考.明,这是由于高纯度(99 . 5 %以上) 铝在强氧化性、高浓度的硝酸中,极易受到氧化并在铝表面上,生成中级氧化产物(Al2O3) ,这种中级氧化产物在硝酸中异常稳定,不仅本身不再参加反应,不溶解于硝酸溶液中,并且很致密,具有很高的硬度和附着力,在铝表面上所形成的氧化膜( 又称钝化膜) ,对基底铝起到屏蔽和良好的保护作用. 此外, 铝的氧化物(Al2O3 ) 的导电能力低,对自由电子及金属离子的扩散过程亦可起到一定程度的阻碍作用.可以认为高纯度铝可以作耐硝酸腐蚀的工业材质. 目前,在硝酸工业生产及产品储运过程,常选用铝作为耐硝酸腐表1 几种常见金属的标准电极电位(25 ℃)电极反应电极电位/ VNa + + eNa - 2. 71- 1. 75- 1. 67- 0. 762- 0. 71- 0. 44- 0. 25- 0. 126+ 0. 345+ 0. 7991 铝及铝合金在硝酸溶液中的腐蚀T i2 + + 2eT iAl Al3 + + 3e特征[ 1~5 ]铝是一种化学性质活泼的轻质金属,从电化学性质考虑,铝的标准电极电位较低( 见表1) ,化学稳定性差,化学反应性强,易与通用的酸、碱及盐类进行置换反应.而反应产物〔AlCl3 、Al (NO3 ) 3 、Al (OH) 3 、〕又易溶解于酸、碱及盐类溶液中. 因此,可以认为铝在上列各种介质中,常受到不同程度的腐蚀.但在具强氧化性的硝酸中,在一定的工艺条件( 浓度、Zn2 + + 2e ZnCrFeNiPbH2CuCr3 + + 3eFe2 + + 2eNi2 + + 2ePb2 + + 2e2H + + 2eCu2 + + 2eAg + + e Ag温度、) 下,铝又具有较高的耐腐蚀性能. 实验证收稿日期:1998 - 12 - 04作者简介:黄魁元(1928 - ) ,男,教授级高工,主要从事以缓蚀为主的信息查阅、搜集、整理及科研管理工作.第 2 期 黄魁元 :铝及铝合金在硝酸溶液中的腐蚀及缓蚀剂 ·33 ·蚀的反应器 、容器 、冷却器 、管线及配件等的材质. 据 文献介绍 :在低浓度硝酸溶液中 ,不锈钢的耐蚀性优 于铝 ;但在高浓度硝酸溶液中 ,在室温条件下 ,铝的 耐蚀性优于不锈钢. 这一种观点可供参考 .在稀硝酸溶液 (质量分数为 20 %~40 %) 中 ,硝 酸与铝发生置换反应 ,反应产物为可溶性硝酸铝 .2Al + 6 H NO 3 2Al (NO 3) 3 + 3 H 2在浓硝酸溶液 (80 %以上) 中 ,在常温条件下 ,硝 酸与铝发生氧化反应 ,反应产物为不溶性的氧化铝. 其反应式如下 :3图 2 高浓度硝酸溶液流速与 3S Al 腐蚀速率的关系 (42 ℃) 5 3 系美国铝 、铝合金的标准型号之一2Al + 6 H NO 3Al 2O 3 + 3N 2O 4 + 3 H 2O试验表明 ,在常温条件下 ,高纯度 (99 . 5 %以上)铝 ,可以耐全浓度范围的硝酸溶液腐蚀 . 当铝的纯度 低 、温度高及硝酸溶液质量分数低的情况会引起铝的腐蚀速率增加 ( 表 2) 、( 图 1) . 当硝酸溶液质量分 数在 (20 %~40 %) 范围内时 ,铝的腐蚀加剧 ,35 %左 右的硝酸溶液是铝腐蚀速率的最高点 . 硝酸溶液的 流动速度对铝的腐蚀速率亦有明显的影响 ,流动速 度增加使铝的腐蚀速率上升 (图 2) .表 2 铝及铝合金在浓硝酸溶液中的腐蚀情况酸在清洗过程中与铝制设备表面的沉积垢等反应生成可溶 性 硝 酸 盐 ( 如 硝 酸 钙 、硝 酸 镁 、硝 酸 亚 铁 、) 而被水清除掉 ,硝酸作为清洗剂在清洗过程 , 不会出现渗氢现象 ,故广为应用. 然而 ,稀硝酸溶液 不可避免地对基底金属铝及铝合金产生一定的腐蚀 作用 ,从而导致铝及铝合金设备的腐蚀破坏 . 所以对 铝及其合金用缓蚀剂的开发研究及应用 ,备受关注 .早在 20 世纪 20 年代 ,Palit . C. C 及 Dhan. N. N 即在一份报告 (J . physical chemistry. 30 ,1125 ,1926) 中提出生物碱 、有机硫化合物 、有机酸 、醚及糖类等 均具有抑制铝在硝酸溶液中的腐蚀的能力.40 年 代 中 期 , Eldredge G. G ( Ind. & Eng. Chem. , 37 , 736 . 1945) 发表了一篇试验报告 , 介绍六次甲 基 四 胺 是 硝 酸 溶 液 中 铝 的 有 效 缓 蚀 剂 . 在 2 %~5 %及 10 %~20 %的硝酸溶液中 ,加入 0 . 05 % ~1 % (质量分数) 的六次甲基四胺 ,即可有效地抑制 硝酸对铝的腐蚀.40 年 代 末 期 , C olegate G. T. ( M etallurgin. 39 ,316 , 1949) 推出 0 . 1 %铬酸钾可以作为硝酸溶液中铝用缓蚀剂 .60 年 代 初 期 , 美 国 一 份 专 利 说 明 书 ( USP -1994190) 中 ,介绍了用 0 . 1 %~1 . 0 % ( 质量分数) 的锌加到发烟硝酸中 ,可以显著地减缓铝及不锈钢的 腐蚀速率 .Brook Maxey 6在一篇文章中 ,推荐了铬酸钠 、六次甲基四胺作为稀硝酸中铝的缓蚀剂 ,六氟磷酸铵可以作为发烟硝酸中铝用缓蚀剂 . 之后 , R oebuck A.腐蚀速率/ (mm ·a - 1 ) w ( H NO 3 ) / %金属种类 32 ℃ 54 ℃铝 (99. 6 %) 铝 (99. 6 %)铝锰合金铝锰合金93 99 93 990. 09 0. 006 0. 10 0. 0060. 46 0. 18 0. 71 0. 28图 1 硝酸溶液浓度与铝 (99. 5 %)腐蚀速率的关系42 铝及铝合金在硝酸溶液中的缓蚀剂金属设备工业清洗工艺中 ,硝酸常被用作为铝及铝合金制反应器 、容器及冷却设备等的清洗剂. 硝H 7 在另一篇文章中 ,也作了类似报道.70 年代末期 , S ingh D. D. N 等人8发表了一篇·34 ·化学清洗第15 卷研究报告,介绍硫脲及氯苯硫脲类作为铝( 1060) 在20 %硝酸溶液中的缓蚀剂,缓蚀性能的试验结果见表3 . 从试验结果可以看出,对氯苯硫脲效果较好, 硫脲较差.表3 硫脲及氯苯硫脲对硝酸溶液中铝的缓蚀效果8 〔w ( H NO3) = 20 % , w (缓蚀剂) =250 ×10 - 6 ,温度25 ℃〕用缓蚀剂.Singh D. D. N 等人9 ,于1982 年发表的论文中, 介绍了铬酸钠和磷酸氢钠的混合物. 可以作为铝及铝合金在各种浓度的硝酸溶液中的有效缓蚀剂. 研究报告中指出:铬酸钠和磷酸氢钠的混合物(质量比为1∶1) 具有比单一组分更高的缓蚀效果(表4) .表4 铬酸钠与磷酸氢钠的不同比例混合物对硝酸9溶液中铝合金缓蚀效果比较(35 ℃,24 h)缓蚀效率/ ( %)缓蚀剂铝合金缓蚀效率/ %(铬酸钠+ 磷酸氢钠) / %失重法恒电位法1 060 1 100 3 003 5 053硫脲苯硫脲邻氯苯硫脲间氯苯硫脲对氯苯硫脲1 ,3 - 二苯硫脲1 ,3 - 二间氯苯硫脲1 ,3 - 二对氯苯硫脲516666667056555955686868705555601. 00 + 0. 000. 90 + 0. 100. 80 + 0. 200. 70 + 0. 300. 60 + 0. 400. 50 + 0. 500. 40 + 0. 600. 30 + 0. 700. 20 + 0. 800. 10 + 0. 900. 00 + 1. 007988909596979794949340809193959597969696944076919494959796949392408290929595979395929252R osenfeld I. L 2于80 年代初期, 在其著作中推出:0 . 2 %~1 . 0 % ( 质量分数) 氢氟酸加到发烟硝酸( H NO3 82 . 8 % ,NO2 1 . 3 % , H2O 3 . 2 %) 中,可以有效地抑制发烟硝酸对铝合金的腐蚀.在书中还推荐碘、氧化碘( I2O3) 及碘化钾等碘类化合物作为硝酸中铝Chakrabarty. C 等人10 对苯甲酸及其衍生物作为硝酸中铝合金用缓蚀剂的缓蚀性能进行了试验研究, 于1983 年提出在苯甲酸的衍生物中,三羟基苯甲酸的缓蚀效果较好,苯甲酸的缓蚀效果较差(表5) .表5 苯甲酸衍生物对硝酸溶液中铝合金的缓蚀效果10〔铝合金(1 060 ,3 003) , w ( H NO3) = 20 % ,温度35 ℃〕铝合金(1 060)铝合金(3 003)缓蚀剂w (缓蚀剂) / %失重/ mg缓蚀效率/ %失重/ mg缓蚀效率/ %空白261. 0 —269. 1 —0. 01 0. 200. 501. 00 190. 53102. 8380. 3892. 0027. 060. 569. 264. 47202. 1152. 3103. 7140. 924. 9443. 6961. 852. 0三羟基苯甲酸0. 01 0. 200. 501. 00 238. 2113. 8109. 52111. 188. 7156. 3958. 0057. 4207. 0194. 1109. 8118. 423. 0437. 849. 446. 13二羟基苯甲酸0. 01 0. 200. 501. 00 196. 25149. 55138. 80143. 3525. 1942. 747. 045. 1210. 1179. 1150. 0161. 121. 933. 444. 240. 1对羟基苯甲酸0. 01 0. 200. 501. 00 161. 82143. 55112. 23142. 7638. 045. 157. 045. 3211. 0172. 1153. 9158. 121. 936. 846. 041. 2邻硝基苯甲酸第 2 期 黄魁元 :铝及铝合金在硝酸溶液中的腐蚀及缓蚀剂 ·35 ·续表 5铝合金 (1 060)铝合金 (3 003)缓蚀剂w (缓蚀剂) / %失重/ mg 缓蚀效率/ %失重/ mg 缓蚀效率/ %0. 01 0. 20 0. 50 1. 00 153. 32 135. 34 114. 26 135. 72 41. 44 48. 14 56. 22 48. 0 201. 3 164. 7 159. 1 168. 1 25. 4 31. 5 45. 8 37. 5 间硝基苯甲酸0. 01 0. 20 0. 50 1. 00 211. 41 163. 64 143. 47 154. 25 19. 0 37. 3 45. 03 40. 9 221. 2 197. 4 163. 0 171. 0 15. 2 26. 7 39. 4 36. 4 对硝基苯甲酸0. 01 0. 20 0. 50 1. 00243. 7 231. 6 207. 4 211. 46. 6 11. 5 20. 5 19. 0255. 2 241. 1 225. 2 239. 45. 2 10. 4 16. 3 11. 1苯甲酸C 等人11于同年又在另一份专业Chakrabarty. 液中的评测结果 (表 7) .铝合金 (2 # 、LF 2) 3 在 5 %硝酸溶液中 ,各种缓蚀剂的缓蚀效果比较12(8 ℃)期刊上 ,发表了一篇以芳香族取代基的硫脲衍生物 类作为硝酸中铝合金用缓蚀剂的缓蚀性能的评价研 究论文. 从试验提供的数据表明 ,其中缓蚀效果最好 的是 I - 对甲氧基苯基 - 3 - 亚胺甲基氨 (基) 硫脲 ( I - P ·M eth oxy phenyl - 3 - form am idin o - thiocarbam ide ) ,缓蚀 效果最差的是碳酸胍 ( G uanidine C arb onate ) (表 6) . 表 6 芳香族取代基的硫脲衍生物对硝酸溶液中铝合金 (1 060) 的缓蚀效果比较11 〔w ( H NO 3) = 20 % , w (缓蚀剂) = 500 ×10 - 6〕 表 7 w (缓蚀剂) / %腐蚀速率/(mm ·a - 1) 缓蚀效率/%缓蚀剂空 硫脲 白 00. 4 0. 3 0. 05 0. 30. 10. 3 + 0. 10. 1020. 026 0. 050 0. 007 0. 18 0. 006 0. 004—72 51 93—94 96乌洛托品 重铬酸钠 钼酸钠 六偏磷酸钠 硫脲 + 六偏磷酸钠 缓蚀效率/ ( %)缓蚀剂3 Al 合 金 ( 2 # 、LF 2 ) 之 组 成 : Mg 2. 0 % ~ 2. 8 % , Mn0. 15 %~0. 4 % ,余量为 Al25℃ 35 ℃ I - 对甲氧苯基 - 3 - 亚胺甲基氨基硫脲 I - 对甲基苯基 - 3 - 亚胺甲基氨基硫脲 I - 对氯苯基 - 3 - 亚胺甲基氨基硫脲 I - 间氯苯基 - 3 - 亚胺甲基氨基硫脲71 62 58 40 2780 65 63 59 29从表 7 中的试验数据 ,可以看出硫脲与六偏磷酸 钠复配后的混合物缓蚀效果最好 ,其次为六偏磷酸钠 及重铬酸钠 ,其中钼酸钠反而促进腐蚀速度加快.1986 年 , C hakrabarty , C 等人13 ,又对以甲苯为 取代基的一批硫脲类衍生物进行了试验研究 ,以寻 求获得硝酸溶液中铝合金用的高效缓蚀剂组分. 试 验结果列于表 8 中 .碳 酸 胍杨茂余12 于 1986 年 , 发表了一篇有关铝合金 冷凝器硝酸酸洗缓蚀剂的研究论文 . 文中介绍了六 种 通用的缓蚀剂在5 % 、10 % 、15 % 、20 %的硝酸溶表 8 几种甲苯基硫脲衍生物对硝酸溶液中铝合金 (1 060) 的缓蚀效果比较13 〔w ( H NO 3) = 20 % ,试验时间 :24 h 〕失重/ mg缓蚀效率/ %w (缓蚀剂) / 10 - 6缓蚀剂 35℃ 45℃ 35℃ 45℃ 空白261 407 50 150 250 500175142 131 101228 205 192 16933. 2 45. 5 49. 8 61. 044. 0 49. 6 52. 8 64. 7I - 对甲苯基碳酸胍·36 · 化 学 清 洗 第 15 卷续表 8失重/ mg缓蚀效率/ %w (缓蚀剂) / 10 - 6缓蚀剂35 ℃ 45℃ 35 ℃ 45℃ 50150 250 500 201 163 149 106 275 204 169 153 22. 9 37. 5 42. 9 59. 3 32. 4 49. 8 58. 4 62. 4 I - 对氯苯基 - 3 - 对甲苯基亚胺甲基氨基硫脲50150 250 500 152 122 83 67 197 175 81 58 41. 7 53. 2 68. 2 74. 3 51. 5 57. 0 80. 0 85. 7 1 ,3 - 二对甲苯基亚胺甲基氨基硫脲50150 250 500144 95 77 52221 145 76 4244. 8 63. 6 70. 6 97. 846. 0 64. 3 81. 3 89. 1I - 间甲苯基 - 3 - 甲苯基亚胺甲基氨基硫脲1990 ,41 (6) :308H orn E - M. C orrosion of pure Aluminium in flowing Nitric acid. Werkstoffe und korrosion , 1996 ,47(6) :323Brook Maxey. C orrosion inhibitors checklist . Chemical Engineering ,1962 ,61 (5) :134.R oebuck A H. C orrosion inhibitor for Aluminium. Material protection , 1966 ,5 (7)S ingh D D N , Chaudhary R S , Prakash B. Inhibitive e fficiency of s ome substituted thioureas for the corrosion of aluminium in nittic acid. British C orrosion Journal , 1979 ,14(4) :235. S ingh D D N , Agarwal C V. C ontrolling Aluminium C orrosion inNitric Acid. C orrosion Prevention & C ontrol , 1982 ,29(4) :11 Chakrabary C , S ingh M M. Inhibitive action of benzoic acid &its derivatives on diss olution of Aluminium alloys in nitric acid. C orrosion , 1983 ,39 (12) :481Chakrabary C , S ingh M M , Agarwal C V. New class of inhibitor for 1060 aluminium in nitric acid : I - Aryl substituted - 3 - formamidino thiocarbamides. British corrosion Journal ,1983 ,18 (2) :107杨茂余 . 用于铝合金的酸洗缓蚀剂 . 腐蚀与防护 ,1986 ,7(6) :30 Chakrabarty C , S ingh M M , Agarwal C V. Preventing corrosion of aluminium in nitric acid by tolyl guanidine derivatives. C orrosion prevention & C ontrol , 1986 ,33(3) :72(下转第 43 页)从表 8 中所列的试验数据可以认为在上述试验 条件下 ,以 I - 间甲苯基 - 3 - 甲苯基亚胺甲基氨基硫 脲 ( I - m. tolyl - 3 - tolyl formamidino - thiocarbamide ) 的缓蚀效果最好 , 特别在 质 量 分 数 为 500 ×10 - 6时 ,缓蚀效果尤为显著.3 结束语铝及铝合金在硝酸中腐蚀过程的特殊性 ,在一 定程度上增加了开发高效新型缓蚀剂的难度 . 目前 , 寻求在硝酸中具较高化学稳定性的 有 机 缓 蚀 剂 组 分 ,抑制铝及铝合金的腐蚀问题 ,尚需进行大量研究 工作.说明 :因本文为文献综述 ,所以腐蚀速率的单位多保持了原文献中的 mm ·a - 1.参 考 文 献5 6 78 9 10 11 1 Uhlig H H , Revie R W. C orrosion & C orrosion control . edition. New Y ork : John wiley & s ons , 1985.3rd12 2 R osen feld I L . C orrosion inhibitors. New Y ork : Mc Hill ,1981.G raw -133 加藤正羲 ,黑田孝一 ,山本大辅 . 腐蚀防蚀技术 . 东京 :书店 ,1981.H orn E - M , Schoeller K , D ölling H. C orrosion of Aluminium& aluminium alloys in nitric acid. Werkstoffe und K orrosion ,4第2 期夏良树:新型啤酒瓶清洗剂的研制及应用·43 ·国轻工出版社,1991. 88~1021992. 78~845 日用化工原料手册编写组.日用化工原料手册.北京: 中The prep aration and usage of the ne w - type bottle w a s hing agentXia Liangshu(Department of Chemical Engineering , Central - S outh Instituteof Technology , Hengyang 421001)Abstract A new effective com plex - ty pe bottle washing agent was developed according to the procedure of washing the recovered bottle in the course of producing beers or drinks. And it was made up of washing - access ory ingredient . Its g ood qualities have been proved by different factories : the ability of getting rid of dirts is capable ; the efficient of washing bottles is g ood ; the rate of cleaning bottle is above 99 % ; it is no foaming , no pois on , safe when it is used ; it canbottle restrain the water scale from depositing in washing machines ; the washed bottles are bright , clean. And the washing agent has better economical and s ocial effectiveness.K ey w ords bottle washing agent washing access ory ingredient preparation usage(上接第36 页)Corrosion and corrosion inhibitors f o r al u minium and al u miniumalloys in nitric acid sol u tionHuang kuiyuan( Petroleum Chemical Industry Research and Design Instituteof Shaanxi Province , X ian 710054)Abstract The corrosion character and the inhibiting effects of s ome organic and inorganic corrosion inhibitors for aluminium and aluminium alloys in several concentration nitric acid s olution with different tem perature were introduced. K ey w ords nitric acid aluminium aluminium alloy corrosion corrosion inhibitor。

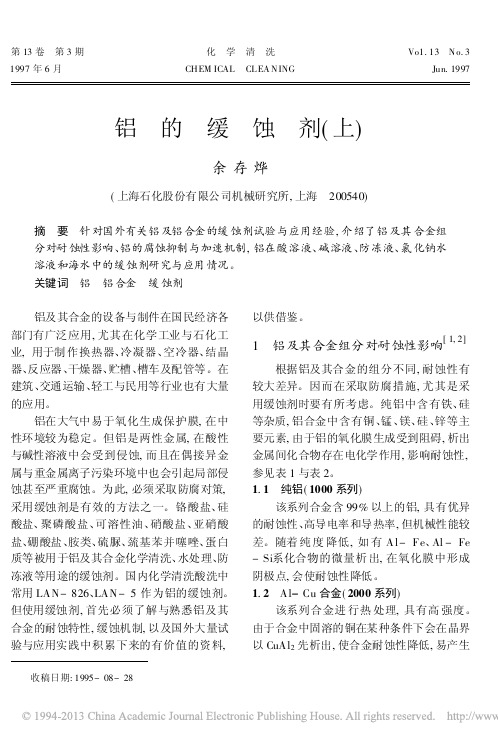

铝的缓蚀剂_上_

LF2、FL 3、L F5 等属于 Al- Mg 合金。 1. 6 Al- M g- Si 合金( 6000 系列)

硬化的合金具有较高的耐蚀性, 而且更易于 用缓蚀剂抑制腐蚀。总之, 促进均质化的回

该系列合金可热处理, 并形成 Mg2Si, 但 在固溶范围内, 合金的自然电极电位与钝铝

火处理, 对铝合金来说能增强耐蚀性和提高 抑制腐蚀的能力。反之, 促进离析沉淀和非

上述机理的( 1) 与( 2) 步骤中可提出一种

化合物作为缓蚀剂。该化合物在吸附部位要 与 Br- 竞争, 以阻止可溶性卤化物形成, 同时 它也和 A l3+ + 4Br- yAlBr-4 反应中的 Br- 竞 争, 同时阻止形成可溶性卤化物。如果有机 阴离子和铝阳子形成稳定的可溶络合物, 那

么它会象铝的卤化物形成一样而加速腐蚀,

应到形成非保护性氧化物及氢急剧的放出, 即破坏了表面的保护层。同时他们从多种缓 蚀剂对铝的试验结果得出:

1) 铝的保护膜含有缓蚀剂离子相当重 要;

2) 缓蚀剂离子的立体构形也很重要; 3) 形成螯合形、环形结构的耐蚀能力比 不形成的更易有效。 还发现应用非离子吸附型的脂肪胺对铝 在上述试验条件下可获得良好的缓蚀效果。 据报 道, Samulls, Sot oupeh 和 Folley[ 3] 研究了 2024- T 3 合金在氯化钠溶液中应用 4 类化合物的腐蚀抑制 情况, 认为活泼阴离

无

机

有

机

氧化类

铬酸盐、亚 硝酸盐、 高锰酸盐

大分子- 蛋白质类 醇脂 白脘 酪蛋白 葡萄糖

胺类

口丫啶、六次甲基四胺、烷基胺

阳离子类 阴离子类

M g2+ 、Ca2+ 、Ni2+ Mo O24- 、SiO23- 、Wo24- 、T eO24-

盐酸介质中脂肪胺类化合物对铝材的缓蚀作用

盐酸介质中脂肪胺类化合物对铝材的缓蚀作用摘要:铝及其合金在多种环境条件下都容易发生腐蚀,而盐酸介质中脂肪胺类化合物作为一种具有缓蚀作用的添加剂,在一定程度上可以减缓铝材的腐蚀速率。

本文从化学特性、缓蚀机理和应用方法等方面探讨了盐酸介质中脂肪胺类化合物对铝材的缓蚀作用,并对其未来的研究方向进行了展望。

关键词:盐酸介质、脂肪胺类化合物、缓蚀作用、铝材、腐蚀速率1.引言铝及其合金是一种重要的结构材料,在各种应用领域都有广泛的应用。

然而,由于铝本身的活泼性和易氧化性,使得其易被环境中的气体、水分、酸碱等腐蚀介质所腐蚀,从而影响其使用寿命和性能。

因此,寻找一种能够有效减缓铝材腐蚀速率的办法具有重要的意义。

2.盐酸介质中脂肪胺类化合物的化学特性脂肪胺类化合物是一类由脂肪醇与氨基化合物反应生成的有机化合物。

这类化合物具有单一的碳氢基团和弱的碱性,在盐酸介质中可以形成阳离子,并与铝材表面发生配位作用,形成一层致密的缓蚀膜,阻止腐蚀介质进一步侵蚀铝材表面。

此外,脂肪胺类化合物还具有一定的去氧化性,可以与铝表面的氧化物反应,减少其腐蚀程度。

3.盐酸介质中脂肪胺类化合物的缓蚀机理(1)缓蚀膜的形成:脂肪胺类化合物通过与盐酸反应生成阳离子,与铝材表面形成缓蚀膜,防止腐蚀介质侵蚀铝材。

(2)络合离子的形成:脂肪胺类化合物可以与铝材表面的氧化物形成络合离子,减少铝材表面的腐蚀程度。

(3)去氧化反应:脂肪胺类化合物具有一定的去氧化性,可以与铝表面的氧化物反应,减少腐蚀介质对铝材的侵蚀。

4.盐酸介质中脂肪胺类化合物的应用方法脂肪胺类化合物在缓蚀铝材方面可以采用溶液添加剂的方式。

一般来说,通过将脂肪胺类化合物加入盐酸中,形成一定浓度的缓蚀剂。

然后,将铝材浸泡在该溶液中,使盐酸介质中脂肪胺类化合物与铝材表面反应,形成缓蚀膜。

5.盐酸介质中脂肪胺类化合物的研究展望目前,关于盐酸介质中脂肪胺类化合物对铝材的缓蚀机理研究较为深入,但是仍有一些问题有待解决和进一步研究。

AD43—1缓蚀剂说明书

AD43—1缓蚀剂说明书

主要成份:钼酸盐、钨酸盐、咪唑啉、分散剂、有色金属保护剂及助剂等。

AD43—1缓蚀剂︰

( 1 )在密闭乙二醇水溶液系统中缓蚀性能优良,对系统中的换热设备碳钢、锈钢、铜、铝都有良好的缓蚀作用。

( 2)能有效抑制乙二醇水溶液酸性偏移,适用不同浓度乙二醇水溶液浓度,可根据现场水质状况随机调控。

( 3)药剂中不含可造成环境污染的有毒有害成分,可以放心使用,也不必担心排污可能造成的环境污染和对污水处理的冲击负荷。

( 4)分散性能好,可以有效防止各种污垢的沉积,以使系统即使在有污垢沉积的情况下也能经济运行,效果优良。

( 5 ) AD43—1缓蚀剂性/价比优良,在确保水处理效果的同时,可最大限度的为用户降低处理费用。

AD43—1缓蚀剂用途∶作为AD43—1专用分散性缓蚀剂,广泛用于化工、冶金、电力、石化、空调等密闭式系统。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

非离子+表面活性剂

(摩尔比1+1)

4×10-5mol/L

35℃1mol/L盐酸

>97%

11

H-304缓蚀剂

十二烷基苄基溴化铵

BS-阻垢分散剂

苯并三氮唑

10mg/L

10 mg/L

5 mg/L

1 mg/L

PH 7-8的冷却水

(运行)

12

十二烷基苄基溴化铵

硫脲

渗透剂T

H-304缓蚀剂

苯并三氮唑

3.5%NaCl溶液

>80%

6

磷酸二氢钢

0.3~0.4mg/L

3.5%NaCl溶液

82%~94%

7

磷酸三钠

0.1~0.2mg/L

3.5%NaCl溶液

92%~97%

8

丙烯基硫脲

1.0~10mg/L

3.5%NaCl溶液

79.25%~91.88%

9

十二烷基磺酸钠

104mol/L

25~35℃盐酸

>97%

10

聚丙烯酸钠

H-302清洗剂

50 mg/L

100 mg/L

30 mg/L

10 mg/L

2 mg/L

50 mg/L

20 mg/L

系统清洗

如化肥厂铝合金碳

化水箱

13

钼酸钠

1250~1750 mg/L

PH=2~11

Cl—(NaCl计) 304mg/L

SO2-4(Na2SO4)2计352mg/L

HCO3—(NaHCO3计) 128 mg/L

CO32-(Na2CO3计) 14 mg/L

抑制腐蚀

14

柠檬酸

500mg/L

PH=2~10

Cl—(NaCl计) 304mg/L

SO2-4(Na2SO4)2计352mg/L

HCO3—(NaHCO3计) 128 mg/L

CO32-(Na2CO3计) 14 mg/L

腐蚀速率

<0.013mm/a

缓蚀率>96%

铝缓蚀剂

序号

缓蚀剂名称

使用浓度

使用介质

缓蚀率

1

铬酸盐

2

碳酸钠

25~100mg/L

3.5%NaCl溶液

89.11%~95.12%

3

硅酸钠

100~200mg/L

3.5%NaCl溶液

72.03%~93.3%

4

硫化

91.81%~97.39%

5

磷酸氢二钠

>0.3mg/L