MPA80 机器操作

1、高压系列空气压缩机操作规程

空气压缩机操作流程一、开机1)检查压缩机各个运动与静止部位的螺丝螺母是否松动,松动的要及时紧固。

2)检查曲轴箱、注油器油位刻度是否达到规定位置。

未达到规定位置应及时补足油位。

3)打开进、排水阀门,水流是否通畅。

水压的压力是否达到规定的压力0.1Mpa以上。

4)各级压力表指针是否归零位,未归零位及时校验。

5)打开送气开关和各个气瓶组阀门。

6)手摇注油器四至五圈,看滴流管内是否有油滴出。

如果没有,则检修直至注油器滴流管内有油滴出为止。

7)手盘动主机飞轮四至五圈,看是否有无卡阻现象,有卡阻现象要排除,确认无障碍后方可开机。

8)送上电源开关,检查个电气元件是否灵敏。

9)点动启停开关,一至二次,听是否有无撞击声音,如有撞击声音,应及时排除。

10)启动压缩机运行后,在压缩机周围巡视十分钟左右观察油压(大约0.15Mpa以上)及各级压力是否正常(达到规定的数值)。

11)待压缩机运行正常后,做好运行记录。

(每运行三十分钟或一小时巡检一次并做好巡检运行记录。

)二、停机1)按停止按钮。

2)关闭送气阀门及气瓶组各个阀门。

3)关闭进、排水阀,并打开放余水阀门,放尽压缩机里的余水,避免冬季冻裂气缸、冷却器及各级冷却水管道。

4)断掉控制柜里的电源。

5)擦拭压缩机清洁卫生。

三、特别注意1)启动压缩机前应检查冷却水阀门是否打开,各级气缸、冷却器是否有水通过。

必须保证水路畅通菜能开车。

2)在启动压缩机之前,应绝对保证没有人正在进行压缩机及其系统的检查和维修工作。

3)在压缩机运行过程中,不要接触排气管路或其它高温部分,以防灼伤。

4)在压缩机运行过程中不得对压缩机进行检修。

5)压缩机运转部分是危险区域,在机器运转过程中不得靠近。

6)为了安全操作设备,操作人员应经过培训合格后才能进行操作。

7)压缩机运行过程中若有强烈撞击声是,应立即停车。

煤矿用80开关(QBZ-80、120、200)说明书..

二次保险 远近按钮开关 起动按钮 停止按钮 控制变压器 控制回路熔断器 阻容过电压吸收装置 中间继电器

BLX KN3-3 LX1-11K LX1-02K BK-200 RL1-15 RC JZ7-44

S3 S2 S1 T F1 F

F

K3 K2 K1 Q

电动机综合保护器 JDB-80、120、225 真空接触器 隔离换向开关 名 称 CKJ5-125、250 DH7-80、125、250 型号

200/1140(660)、 QBZ-120、200/660产品作出了说明。

3、起动器可在下列条件下工作: 3.1 3.2 3.3 3.4 3.5 3.6 3.7 3.8 3.9 海拔不超过2000米; 周围环境温度为-5℃~+40℃; 周围空气相对湿度不大于95%(+25℃时); 在具有甲烷混合物及煤尘爆炸危险的工矿企业中; 周围介质中不得含有破坏金属或绝缘的气体及蒸气; 没有剧烈振动、颠簸的场合; 在具有防止水、液体和雨雪侵入的地方; 安装位置与垂直面的倾斜度不超过15度。 污染等级:3级;

D3

D2

D1

图1 QBZ- 80、12 0、200 /66 0( 38 0)电气原理图

代号

X1

X2

X3

T

正 停 反

F2

S2

4

Q

K3 1140V 660V

3 6V

8

S1

K2 3

S3

1 K1 5

K3

7

2

2

Q1 K1 C Q3

K1

F1

0

1 K1

11 13

13

di

9

K1

9

K2

9

L1

SMC压力开关ISE80 简易中文设定

进入单位选择模式

交替显示

按

键完成设定

返回到功能选择模式,屏幕显示 F0

F0-单位选择功能设定完成

2)F1-OUT1 规格设定方法

此部分可设置输出类别(迟滞型/比较型)和输出模式(常开/常闭)设定。

常开型 出厂时默认设置

迟滞模式(出厂时默认设置) 输出

迟滞(H-1)

压力

比较模式(也称窗口比较模式)

输出

9)F9-省电模式设定

省电模式下,当压力开关 30s 无操作时,将会进入省电模式。此时屏幕无显示,只有三个亮 点闪烁。按任意键可使屏幕显示当前压力值。 功能设定模式下选择 F9,按 进入省电模式设定。

省电模式设定: 按 和 选择省电模式打开或关闭, 按 确认;

交替显示

省电模式

设定值

关闭

打开

按 键确认

按键

进入响应时间设定

响应时间设定: 按 和 选择响应时间值

交替显示

响应时间

设定值

按 键确认

返回功能选择模式

F3-响应时间设定完成

5)F4-模拟输出/自动移位输入设定

按键

功能设定: 按 和 选择对应功能

进入功能设定 交交替替显显示示

功能

设定值

模拟输出

按 键确认

自动移位输入

选择模拟输出将返回功能选择模 式

交替显示 出厂设置

设定值

选择 ON 时,所有设置恢复 为出厂设置。 返回功能选择模式。

关闭

重设默认值

选择 OFF 时,按 键设定。 返回功能选择模式。

F99-恢复出厂设置完成

4、其它辅助功能 1)峰值/谷值显示:此功能可以显示压力开关从通电时起至当前时刻这段时间内

胶管扣压机操作规程最新

胶管扣压机操作规程最新胶管扣压机操作规程1. 安全操作规程1.1 在操作前,确保机器处于停机状态,断开电源。

经过检查确认机器没有异常情况后方可重新接通电源进行操作。

1.2 操作人员应穿戴合格的劳动保护用具,如防护眼镜、工作手套等,以确保人身安全。

1.3 禁止使用损坏、老化或不合格的胶管,以及禁止使用过长的胶管,以免带来安全隐患。

1.4 在操作过程中,禁止将手指或其他物体放入机器内部,以免发生意外事故。

1.5 禁止随意更改或拆卸机器的安全防护装置,如发现异常应及时报修。

1.6 在操作结束后,应断开电源,清理机器上的胶渍和其他杂物,确保机器干净整洁。

2. 操作流程2.1 打开胶管扣压机上的电源开关,确保电源正常接通。

2.2 将要加工的胶管放置在扣压机工作台上,根据胶管的尺寸调整扣压机的夹持装置,确保胶管夹持牢固。

2.3 根据胶管尺寸选择合适的扣压模具,装入扣压机的模具夹头中。

2.4 打开扣压机的启动按钮,使其进入工作状态。

2.5 将胶管的一端放入模具夹头中,同时将另一端穿过扣压模具的中空孔。

2.6 调整扣压机的压力控制装置,确保压力适中。

2.7 按下扣压机的压力按钮,启动扣压机的压力系统,使模具夹头迅速压紧胶管两端,完成胶管的扣压。

2.8 压力结束后,松开压力按钮,打开扣压模具,取出已扣压好的胶管。

2.9 关闭胶管扣压机的电源开关,断开电源。

3. 机器维护3.1 在使用胶管扣压机之前,应检查机器各部位的润滑情况,确保润滑油是否充足。

3.2 在机器运行过程中,经常观察胶管扣压机各部位的运行状况,如发现异常应及时进行修理。

3.3 每次使用完毕后,应进行清洁保养,清理机器表面的胶渍和其他杂物,并及时添加润滑油。

3.4 定期对胶管扣压机进行保养和维修,例如更换磨损的零件、清洗传动装置等。

3.5 若发现机器有异常响声、漏油、冒烟等现象,应立即停机检修,以免引起更严重的机器故障。

4. 简单故障排除4.1 若胶管扣压机无法启动,应先检查机器是否接通电源,电源开关是否正常。

液压成型机操作规程

液压成型机操作规程

《液压成型机操作规程》

一、前言

液压成型机是一种广泛应用于制造业的设备,操作规程的制定是为了确保操作人员的安全,并保证设备的正常运行。

本规程适用于液压成型机的操作人员,并严格执行。

二、操作前准备

1. 检查液压成型机的各个部件,确保设备没有损坏或异常。

2. 确认液压系统的油液充足,并且没有泄漏。

3. 检查液压管路、电气元件和控制系统,确保正常运行。

三、操作步骤

1. 打开电源开关,启动液压系统,确保系统正常运行。

2. 注意观察液压系统的压力表和液压油温度表,确保在规定范围内。

3. 按照操作要求,将原材料放入成型机中,并根据产品要求调整成型机参数。

4. 操作人员需站在安全的位置,按下启动按钮进行成型操作。

5. 操作完毕后,及时关闭液压系统和电源开关,清理现场并将设备恢复原状。

四、注意事项

1. 液压成型机的操作人员必须接受相关培训并持证上岗。

2. 在操作过程中,严禁触碰运动部件或调整设备参数。

3. 如遇设备故障或异常情况,应及时停止操作并通知维修人员

处理。

4. 必须严格按照操作规程执行,禁止违规操作。

五、结语

液压成型机是一种高效的制造设备,但在操作时必须保证安全,严格按照操作规程执行。

只有这样,才能确保设备的正常运行,保护操作人员的安全。

希望所有操作人员能够严格遵守本规程,做到安全生产,保障设备和人员的安全。

8型以上大型机使用说明书

时间参数调整参考1、通电后窗口1点击2、窗口23、调整方式总窗口4、参数设定参数设定解释说明:1、预布料时间:此段动作为:下料初期料车前行至覆盖整个模具后停车,使用布料器在原地连续布料,对模具空挡位置进行初期填充,增加靠模具前部的成品下料量。

只使用布料器搅动原料方式,模具内在很短时间内便会饱和,因此步骤1的时间一般较短,在不出现前后高度不匀的情况下减少此参数提高下料时间。

2、震动下料时间:振动下料”用于布料时增加或控制下料实度,动作在前段预布料之后,启动振动将原料抖动填充至模具,同时配合振动压力控制下料实度,同前段预布料配合可控制前后的下料均匀程度。

适当增加“中段振动下料”时间可增加成品实度,但同时也会影响其高度,在下料实度超过设备压制能力时,成品高度将无法控制,以至严重超过给定的高度。

此时可适当减少“中段振动下料”时间。

震动下料压力:调节“振动下料压力”也可增减下料实度,效果同“中段振动下料”时间的作用,一般须两个参数配合使用以达最少的耗时做到最佳的高度和实度。

另配合使用时可控制成品前后的高度,在“在中段振动下料”时间长,“布料振动压力”小时可增加成品前面部分的下料实度,减少成品前段高度低于后段的差距。

而“中段振动下料”时间短,“布料振动压力”大时则成品后段告诉将增加,前段高度将降低。

退缓冲值:布料车退至后缓限其压力流量值将由最小值即(退还充值)所设定值在该时间范围以外逐渐递增直到料车退之后限。

大幅度减小料车后退的缓冲。

摆动开始时间:即料车到至前限开始摆动的时间。

该参数设为“0”设备将在振动下料时间执行完后开始执行。

3、补充布料时间:用于振动下料后,对模具上未填满的成品位置进行补充下料。

在出现布料完成后模具上的成品位置还有部分未不满则应增加此参数,延长布料时间,在出现模具上的成品位置已布满,料车还在上面做多余的下料动作时,可适当减少此参数以避免布料时浪费时间。

5、参数设定压头下降所定的时间后振动箱开始振动预振时间:布料下振动时间压振:成型压振过程的时间限制,在预振结束后开始压振计时直至时到达此参数值时压振结束,由于布料实度直接接受原料干湿度影响,导致布料效果不稳定,使成型压振完成时间也不稳定,因此在设置压振总时间时必须考虑充裕的余量。

80A操作手册

请勿通过变送器外壳或分体式仪表的传感器接线盒 起吊测量设备。请勿使用链条,链条可能损坏外 壳。

A0007409

2.2

安装条件

基于机械结构考虑,且为了保护管道,建议支撑大重量的传感器。 2.2.1 外形尺寸 测量设备的外形尺寸 请参考 《技术资料》 (CD 光盘中 )。 2.2.2 安装位置 建议在下列位置上安装: • 管件的上游管道,例如:阀门、三通、弯头等。 • 泵的带压侧 ( 高系统压力时 )。 • 上升管道的最低点 ( 高系统压力时 )。 避免在下列位置上安装: • 管道的最高点 ( 易积聚气体 )。 • 直接安装在向下排空管道的上方。需要在向下排空管道中使用测量设备时,请参考 《操作手册》 (CD 光盘中 )。

Endress+Hauser

5

安装

Proline Promass 80

2 安装 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

2.1 运输至测量点 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5 2.2 安装条件 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5 2.3 安装后操作 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8 2.4 安装后检查 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

气压设备操作规程

气压设备操作规程气压设备操作规程第一章总则为规范气压设备操作行为,保障设备的安全运行,提高操作人员的安全意识和操作技能,制定本规程。

第二章设备操作流程1. 开启设备(1)检查设备连接是否稳固。

(2)检查设备电源是否正常。

(3)打开空气压缩机电源开关,启动空气压缩机。

(4)打开设备阀门,将气体流入设备中。

2. 关闭设备(1)停止电动机转动。

(2)关闭空气压缩机电源开关。

(3)关闭设备阀门,将气体排出设备。

(4)关闭主阀门。

第三章设备安全操作规范1. 操作前的准备(1)操作人员必须身穿防护服和防护手套,佩戴安全眼镜。

(2)确认操作人员对设备操作规程和操作要求已经掌握并遵循。

(3)确认设备连接和电源是否正常。

(4)检查设备是否有破损情况,是否有气体泄漏。

2. 停电维护时的操作要求(1)停电前必须关闭主阀门,将气体排出设备。

(2)取下电源插头,并锁定。

(3)确认设备上的压力已经降至安全范围内。

3. 操作中的安全要求(1)操作时,必须根据设备的使用要求进行操作。

(2)禁止对设备进行非法修改或改变。

(3)禁止在设备前吸烟或使用火源。

4. 操作后的保养维护(1)每次操作后,必须清理设备表面的氧化物和废液。

(2)定期对设备进行检查和维护,及时更换损坏的部件。

第四章应急处理1. 设备故障应急处理(1)若设备发生故障,立即停止使用并断电,寻找故障原因。

(2)紧急情况下,可以使用急救装置进行应急处理,但必须确保对人员和设备不造成危害。

2. 气体泄漏应急处理(1)发现气体泄漏时,立即关闭主阀门,并通知有关人员。

(2)迅速从泄漏区域撤离。

(3)遇有泄漏点,应采取点状隔离措施,并用防爆灯检查泄漏是否已经停止。

第五章附则本规程解释权归设备管理部门所有,修改规程必须经过审批。

以上是气压设备操作规程范文,希望对您有所帮助。

QL-80型水泵使用说明

QL-80型水泵使用说明安全事项:1、该机具喷射的水流压力较高,不得将喷枪对准人体或牲畜喷射,以免造成伤害。

2、不能让儿童使用操作,以免发生危险。

额定参数:额定工作压力:1-8MPa 最高压力:8MPa理论流量:20L/min转速:1450 r/min 喷枪孔径:1.9工作原理:该机是直联式三缸柱塞泵结构,由马达轴驱动三缸泵从而推动三根柱塞做往复运动,每根柱塞由密封件和进出水阀组成,柱塞每做一次往复运动使其形成吸水和排水作用,排出水通过胶管、喷枪射出,出水的压力可由泵上的调压阀调节压力高低,该调节阀且带有卸荷功能,在工作时关闭喷枪,泵的压力即可下降接近零压,使泵和电机在轻负荷下运行。

再次打开喷枪,泵压又迅速恢复到原调定的压力值,从而继续喷洗工作。

使用和操作方法:1、进水管连接清洁的水源,水源的液面应高于水泵。

2、打开喷枪,再开启马达,待水流强有力喷出就可以开始喷洗工作了。

(先打开喷枪的目的是为了开启马达后,空气可以尽快排出,否则先开启马达后,柱塞就开始运动,而水没有及时进入泵腔的话,使柱塞与密..................封圈干摩擦很容易损坏密封圈,导致水泵漏水、压力调不上..........................。

)3、当进行喷射清洗时,若需改变清洗位置或物件而暂停喷洗,只要关闭喷枪,泵压会迅速下降到很低压力,再次打开喷枪开关,又可以进行清洗。

由于水在关枪时在泵腔内循环,很容易发热,温度过高就会损坏密.............................封圈,因此在关枪工作时以不超过....。

...............3.分钟为宜4、出水胶管在工作时,会不断的拖拉、移动,最好不要使它盘旋、或缠绕打结,应保持接近直线和大圆弧的状态,这样可使泵的压力至喷嘴出水处压力损失小,从而达到较高的效率。

维护和保养:1、首次使用水泵......50..小时后应更换机油........:旋掉泵箱体底部的放油螺丝,再旋掉加油盖,放净箱内机油,并用柴油清洗箱体内部洁净。

4D-SY6[1].3-80MPA型使用说明书(中文)

![4D-SY6[1].3-80MPA型使用说明书(中文)](https://img.taocdn.com/s3/m/f9478d55f01dc281e53af0a6.png)

一、概述4D-SY型(6.3—80MPa)电动试压泵是原机械工业部通用机械研究所试压泵联合设计组设计的最新系列产品,它具备了旧式产品的“三化”程度高、使用寿命长、性能稳定、移动灵活、重量轻等特点,并在此基础上增加了传动装臵和十字转换,使本系列产品的综合技术指标全面达到标准要求,各种性能更加稳定可靠,使用更加安全方便,同时达到了节能省电的效果。

在产品结构方面选用了封闭式水箱,降低了整机高度,使外形更加紧凑美观。

二、用途4D-SY型(6.3—80MPa)电动试压泵主要适用于各类压力容器、氧气瓶、管道、阀门、蒸气锅炉等作水压试验,予应力加工新工艺和试验室中获得液体高压源的设备。

该产品系按5°—60℃的清水,乳化液和粘度不大于45mm2/s的油品为工作介质而特意设计的,在试压的初始阶段能迅速充液和升压,以缩短试验时间,具有较大的流量,当压力超过1.6Mpa(此压力可以调低)后,为使试压过程更加平稳的进行,则流量自动减小。

所以该产品在高、低压时具有两种流量,并能自动变换。

凡在额定排出压力以下,可进行任意数值的压力试验,该产品的工作环境温度:5°—60℃。

三、技术参数本系列试压泵共有七种型号,基本参数如表1:表1型号额定排出压力MPa流量L/h高压柱塞直径mm往复次数配套电机功率KW外形尺寸长×宽×高mm重量kg 高压时4D-SY/6.3 6.3 160 3251 1.1 815×480×10552154D-SY/10 10. 100 254D-SY/16 16. 63 204D-SY/25 25. 40 164D-SY/40 40. 30 141.5 840×480×10554D-SY/63 63. 22 124D-SY/80 80. 16 10低压缸柱塞直径:45mm低压缸工作压力:≤1.6MPa缸数:4柱塞行程40mm每分钟往复次数:51选用试压泵时,应根据所需的试验压力来选择泵的额定排出压力。

水压清洗机操作规程

水压清洗机操作规程1. 引言水压清洗机是一种常用的清洗设备,广泛应用于工业生产、建筑维护和设备保养等领域。

为了确保操作人员的安全,并最大化清洗效果,制定本操作规程。

2. 设备准备在操作水压清洗机之前,请确保以下设备准备工作已经完成:- 确保清洗机正常工作状态。

- 检查清洗喷嘴、软管和过滤器是否完好无损。

- 确保清洗机和电源之间的连接牢固可靠。

3. 操作步骤按照以下步骤操作水压清洗机:1. 打开水源,并确保水压稳定在合适的范围内。

2. 打开电源开关,确保清洗机正常启动。

3. 检查清洗喷嘴,确保其未被堵塞或损坏。

4. 选择合适的喷嘴类型和喷射角度,根据清洗需求调整喷射水压。

5. 确保安全阀处于关闭状态。

6. 持握喷枪,将喷嘴对准待清洗的物体。

7. 按下喷枪扳机,开始进行清洗。

8. 清洗完成后,松开喷枪扳机,关闭电源开关。

9. 关闭水源,等待水压清洗机冷却后再进行下一次使用。

4. 安全注意事项在操作水压清洗机时,请注意以下安全事项:- 遵循设备的使用说明和安全须知。

- 在使用过程中,不要将喷射水压转向人体、动物或电气设备。

- 避免将喷射水压对准玻璃、陶瓷或其他易碎物品。

- 避免长时间持续使用水压清洗机,以防止过热损伤设备。

- 在清洗过程中,不要将手指或其他物体插入喷嘴或软管。

5. 维护保养定期进行水压清洗机的维护保养,可以延长设备寿命并保持其良好工作状态。

维护保养事项包括:- 定期清洗喷嘴和过滤器,以防止堵塞。

- 定期检查软管和连接件是否有磨损或漏水情况。

- 清洗机长时间未使用时,应储存在干燥、通风的地方。

6. 总结水压清洗机的操作规程对于保障操作人员的安全和提高清洗效果至关重要。

通过按照本文档中的操作步骤和安全注意事项进行操作,可以保证清洗过程的顺利进行,并充分利用水压清洗机的功能。

以上就是水压清洗机的操作规程,希望本文档对您有所帮助。

压力冲床操作规程

压力冲床操作规程一、操作前的准备1.检查冲床及相关设备是否正常工作,如润滑油是否充足,紧固螺栓是否松动等。

2.穿戴工作服和安全装备,包括安全帽、安全镜和耳塞等。

3.清理工作区域,确保没有杂物和障碍物。

4.确保电源和空气源正常供应。

二、操作过程1.首先,将冲床开关设置为关机状态,然后接通电源并打开冲床开关。

2.按照操作规程设置冲头、模具和其他工作参数,确保冲床处于安全和高效的状态。

3.将需要冲压的工件放置在冲床工作台上,并将其固定好。

4.正确认识冲床的工作速度和冲击力,根据需要调整好相关参数。

5.确认周围人员已经离开或远离冲床区域,操作员站在冲床控制台旁。

6.按下冲床开关,冲床开始工作。

观察冲压过程,确保每一次冲压都完成任务。

7.在冲床运行期间,不要将手或其他物品伸入冲床工作区域。

8.如发生异常情况,如冲压过程中出现异响、震动或异常热量等,应立即停止冲床工作,排除故障后再继续操作。

9.在冲床停止工作后,等待一段时间以使冲床完全停止运行,并确保机械部件的所有动作都已停止。

10.关闭电源和冲床开关,断开电源。

三、操作后的注意事项1.清洁工作区域,清除冲床和工作台上的残余物。

2.定期检查冲床的工作状态和维修保养,及时更换润滑油等。

3.存放冲床时,应将其固定好,防止倾倒或滑移。

4.定期培训操作员,提升其操作技能和安全意识。

5.如有任何操作问题或发现冲床存在故障,应及时汇报给相关部门或负责人。

以上是一份简要的压力冲床操作规程,操作员在操作冲床时应严格遵守这些规定,以确保操作的安全性和效率。

同时,厂家也应定期对压力冲床进行维护和检查,确保设备的正常工作。

SL-80原位压力机操作规程

SL-80原位压力机操作规程SL-80原位压力机操作规程:▲通过加油孔加入20#液压油或20#机油1.5升;▲将各零部件组装成一个自身平衡的测力位置;▲逆时针旋转泄油阀,再次拧紧四根拉力杆;▲顺时针旋紧泄油阀,使压力杆加压力,加置80-100kN时,逆时针旋转泄油阀,将扁式千斤顶复原位然后顺时针旋转将泄油阀拧紧。

然后检查四根样杆下的四个螺母是否松动,如有松动,应再次平衡旋紧四个螺母,然后进行测试;▲分别在上槽内的下表面和扁式千斤顶的顶面,均匀铺设湿细駣垫层或石膏等其他材料垫层,厚度可致10mm,便于均匀受力;▲将上压板置于上槽孔,扁式千斤顶同下压板置于下槽孔,上下压板对齐,通过上压板与机身上的四个拉力杆孔穿入四根拉力杆,拧紧螺母,并调整其平行度,上下压板净距误差不应大于2mm;▲试加荷载,检查测试系统的灵敏度和可靠性,及下压板和砌体受压面接触是否均匀密实,检测系统正常后卸荷;▲正式测试时,应分别加荷直至被测墙体破坏为止;▲试验每测点完毕后,应逆时针旋转泄油阀用压兰将扁式千斤顶回到初始状态。

SL-80原位压力机技术参数:▲额定压力:800KN。

▲极限压力:1000KN。

▲大行程:20mm。

▲极限行程:25mm。

▲示值相对误差:3%。

▲上压板平面尺寸:370mmX240mm。

▲设备总重量:104kg、其中扁式千斤顶57kg。

▲下压板尺寸:240mmX240mm。

▲贮油量:1.5升。

▲扁式千斤顶主缸直径:168mm。

▲吨位大、行程高、不漏油、使用方便并有数字显示表、示值准确、保留峰值。

应用范围:该压力机适用于推定240mm厚普通砖砌体的抗压强度,是现场检测砖砌体抗压强度综合评定的优选设备。

本产品已获得国家。

本设备由扁式千斤顶、四根强力拉杆、上压板、下压板、球头垫、手泵压力杆、高精度数显表、回位压兰等部件。

水压机司机操作规程

水压机司机操作规程第一章总则第一条为了保证水压机的安全运行,提高工作效率,保护环境,制定本规程。

第二条水压机司机是指操作水压机进行工作的人员。

第三条水压机司机必须严格遵守本规程的各项规定,确保安全生产。

第四条水压机司机必须具备相应的操作技能和安全知识,熟悉水压机的结构及操作方法。

第五条水压机司机必须维护水压机的设备,保障设备的完好,并定期进行维护保养。

第六条水压机司机在工作中必须穿戴劳动保护用品,并确保使用安全。

第二章操作规程第七条水压机司机必须熟悉水压机的各项操作控制器,掌握各个控制器的功能和使用方法。

第八条水压机司机在操作前必须检查设备上的液位、压力和温度等参数是否正常,确保设备工作环境符合要求。

第九条水压机司机在操作过程中必须严格按照操作规程进行操作,不得擅自更改任何参数。

第十条水压机司机在操作过程中必须保持专注,并与操作控制台保持良好的沟通。

第十一条水压机司机在发现设备存在异响、泄漏或异常情况时,必须立即停止工作,并上报相关人员进行处理。

第十二条水压机司机在工作结束后,必须做好设备的清洁工作,并及时关闭设备的电源。

第十三条水压机司机必须定期参加安全培训,不断提升自身的安全意识和操作技能。

第三章安全措施第十四条水压机司机在操作前必须检查设备的紧固件是否松动,确保设备的稳定性。

第十五条水压机司机在操作过程中必须戴好安全帽、安全鞋等劳动保护用品,确保人身安全。

第十六条水压机司机在设备维护和修理过程中必须切断电源,并采取相应的安全措施,避免意外伤害。

第十七条水压机司机在操作过程中必须小心谨慎,避免对自己和他人造成伤害。

第十八条水压机司机在操作过程中必须使用合适的工具,防止因工具故障导致事故发生。

第十九条水压机司机在操作过程中必须严禁酒后驾驶,保持良好的身体状态。

第四章环保规定第二十条水压机司机在操作过程中必须严格按照环保要求进行操作,防止污染环境。

第二十一条水压机司机在操作过程中必须合理利用资源,节约能源。

喷油螺杆式压缩机操作规程

喷油螺杆式压缩机操作规程一、启动前的准备工作1、清除设备附近的其他物品2、检查油气分离器上的油位,油位指示器指针是否位于绿色区域。

3、检查高压柜电路是否畅通,指示是否正常。

4、检查机箱门是否处于关闭状态。

5、电气部分检修或重新接线后,必须检查主机及风扇电机旋转方向是否正常。

二、启动1、顺时针旋转设备操作板“紧停/复位”红色按钮、接通仪控板电源。

2、在操作界面显示“系统停止”状态下,触摸“启动”键三秒钟、设备启动。

3、待操作界面显示“主机空载”后,触摸“加载/卸载”键三秒钟,操作屏显示“主机加载”。

三、运行中1、每两小时检查仪表一次、记录电压、电流、排气压力、排气温度等。

2、定时手动排放水气分离器的儗结水。

3、设备在运转中出现异常声音、不正常震动时应立即停机,排除故障。

4、在设备报警时、应采取相应措施或停机。

5、设备运行时不可松开管路、螺塞或打开不必要的阀门。

6、在运行中若发现油位指示器指针位于左边红色区域,应立即停车。

(设备在运转中处于加载时:指针指向绿色区域属于正常。

在空载时:指针指向绿色区域或右边的橙色区域属于正常。

)7、若需加油、必须在设备停机后,排空系统内部压力方可加入适当专用润滑油。

四、停机1、触按仪控板“加载/卸载”建,使设备处于空载。

2、打开手动排油水阀,排出机体内压缩气体。

3、压力降至0.2mpa左右时,按下触摸屏“停车”按钮。

4、按下操作板“紧停/复位”按钮、切断电源。

五、紧急停车当设备在运行中、出现异常情况,需立即停车时,可直接按下“紧停/复位”按钮,从而切断电源,停止运行。

注意:只有当机组在运行过程中出现异常情况时,才允许按紧急停机按钮。

六、报警停机当设备出现“排温超高”、“启动超时”、“主机过载”、“机头测温用热电偶断线”、“风扇电机过载”时,设备将自动停机。

七、参数设置1、加载压力0.65mpa2、卸载压力0.75 mpa3、停车启动间隔时间20分钟八、故障排除故障排除表:九、压缩机预防性保养周期详见下表:注: ①自动排污不正常则清洗。

高压清洗机操作规程(力锋)

力锋高压清洗机操作规程一、操作人员必须进行相关安全技术培训,熟悉本机的结构及动作原理,取得操作合格证后方可上岗操作,工作时务必穿上工作服和使用安全用具。

二、操作前检查1.设备外观检查无破损。

2.传动箱内润滑油充足,油面达到油标中间位置,润滑油为N46号机械油。

3. 检查各螺纹连接无松动。

4. 检查电机及启动器绝缘部分是否符合电器规程要求。

为安全用电,整机必须可靠接地。

5.检查水源是否充足、洁净,并用胶管连接在高压泵的进水口上。

水箱的水位必须高于清洗机三、操作1.在喷枪关闭状态下启动电机,此时调压阀处于卸荷状态。

2. 运转1分钟,检查泵的运转是否正常。

若无异常声响,且泵的排出介质无明显波动,此时可以扳动喷枪板机,调节调压阀达清洗压力,然后锁紧锁紧螺母,将喷枪对准被清洗物进行清洗3. 停止清洗作业时,放开扳机,机器自动卸荷,然后关闭电源停机。

四、维护保养及注意事项1.本机安全阀出厂时已调好,用户不得随意调整。

严禁在高压下装拆主机、附件和管路等,处理故障检修时,必须停机后进行。

2.机器一切运转正常时方可进行清洗作业。

禁止用对人、电器喷射!3.新机第一次使用的润滑油工作50小时后应进行更换,第二次更换时间为100小时,以后每200小时左右更换一次,同时应清洗曲轴箱内的润滑油池。

4. 机器工作300-400小时,应检查主要零部件,如轴承、曲轴瓦、十字头衬套、十字头、填料密封副、阀组、柱塞等,必要时更换新的零部件。

5.定期检查高压密封圈磨损状况,如发现漏水较大,应将压紧螺塞适当拧紧些,以补偿密封圈的磨损。

成都车辆段2012年4月。

SL80型原位压力机操作规程

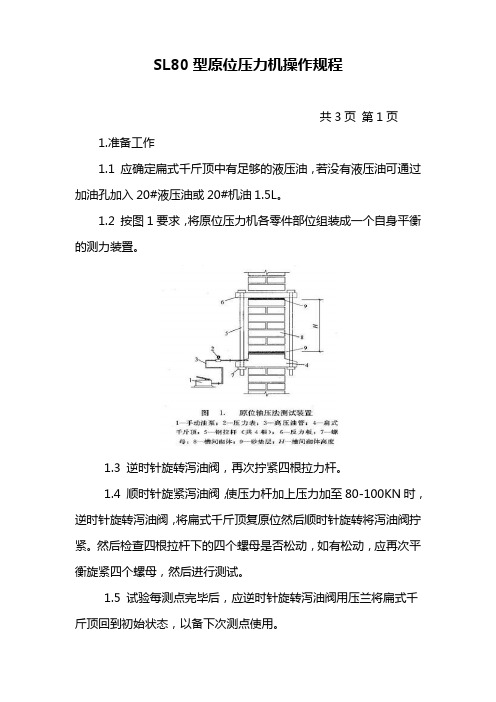

SL80型原位压力机操作规程共3页第1页1.准备工作1.1 应确定扁式千斤顶中有足够的液压油,若没有液压油可通过加油孔加入20#液压油或20#机油1.5L。

1.2 按图1要求,将原位压力机各零件部位组装成一个自身平衡的测力装置。

1.3 逆时针旋转泻油阀,再次拧紧四根拉力杆。

1.4 顺时针旋紧泻油阀,使压力杆加上压力加至80-100KN时,逆时针旋转泻油阀,将扁式千斤顶复原位然后顺时针旋转将泻油阀拧紧。

然后检查四根拉杆下的四个螺母是否松动,如有松动,应再次平衡旋紧四个螺母,然后进行测试。

1.5 试验每测点完毕后,应逆时针旋转泻油阀用压兰将扁式千斤顶回到初始状态,以备下次测点使用。

共3页第2页2、SL80型原位压力机测定砖砌体抗压强度的方法2.1 在选定的测点上开凿水平槽孔,应遵守下列规定:(1)上水平槽尺寸(长×厚×高)250×240×70mm;下水平槽尺寸(长×厚×高)250×240×140mm;(2)上下槽应对齐,两槽之间应相隔7皮砖,净距约430mm。

(3)开凿时应注意防止扰动四周的砌体,槽间砌体承压面应修平整。

2.2 在被测墙体间安放SL80型原位压力机时,应符合下列规定:(1)分别在上槽内的下表面和扁式千斤顶的顶面,均匀铺设湿细砂垫层或石膏等其他材料垫层,厚度可致10mm,便于均匀用力。

(2)将上压板置于上槽孔,扁式千斤顶同下压板置于下槽孔,上下压板对齐,通过上压板与机身上的四个拉力杆孔穿入四根拉力杆,拧紧螺母,并调整其平行度,上下压板净距误差不大于2mm。

(3)试加荷载,约为预估破坏荷载的10%,检查测试系统的灵敏度和可靠性,以及上下压板和砌体受压面接触是否均匀密实,经试加荷载,检测系统正常后卸载,开始正式测试。

2.3 正式测试时,应分别加荷,每级荷载可致预估破坏荷载的80%后,应按原定加荷速度继续加荷,直至被测墙体破坏为止。

(完整版)压机操作规程

压机操作规程一、开机前准备1.检查上油箱油位是否正常,正常位置油箱液位上平面处于油箱2/3处。

2.检查主回路回油管上蝶阀开关是否处于开的位置。

3.打开仪表进气球阀,检查气压表压力是否正常,正常范围0.3-0.6Mpa。

4.检查电源进线电压是否正常,通过电源柜上的测试开关,测试三项电压正常范围为380-420V。

5.检查散热器的冷却水进水和出水开关处于打开位置。

6.检查压机润滑情况,四个导向柱的油环内润滑油是否正常润滑。

7.检查压机各部件是否有卡死、积灰、螺丝松动、螺丝脱落、液压站和各个阀组上是否有渗漏情况。

8.机械手处于等待位置。

二、开机操作1.将电脑开启。

2.等电脑运行画面正常启动。

3.在电脑显示器上输入操作密码,确认后将压机选择开关转换到手动位置,使压机处于手动位置。

4.按液压启动,等待1#泵和2#泵在液压泵启动过程中禁止其他操作,启动完成后,检查系统液压力是否正常,正常范围16-20mpa。

5.将转换开关转换成自动模式,按一次复位按钮,等待上冲头自动上升至上位,机锁自动打开。

6.将转换开关转至手动模式,手动活动模套,上冲头,布料小车是否正常。

7.将部件运行至原位上冲头上位,布料小车后位,模套下位。

8.各部件运行正常后,单击手动加料,料加满后将转换开关转换至自动模式。

按下自动启动按钮,进行自动压制。

三、停机操作及注意事项1.自动循环压制要停机时,尽可能的让压机在原位时,按自动停止按钮。

2.如需要停机时,需要将机锁关闭后再按液压停止。

3.若在压机故障或事故的情况停机时,按紧急按钮停机。

当故障或事故处理结束后将压机操作至原位,然后再按上述步骤进行开机。

4.在遇到突然停电时,开机步骤如上。

若长时间停电,布料小车没有行至后位,需要木棒或者硬质物体对上冲头进行支撑。

防止长时间停机后系统压力自动泄压,损坏设备。

5.长时间停电时,请将设备电源柜和控制柜内的开关全部关闭,防止突然来电对设备或者人身造成损坏。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

MPA80 訓練教材對初學者來說是很好的資料MPA80 訓練教材1. 開關機注意事項及步驟1-1 確認無任何軸超過安全界線,如開機後出現任何軸LIMIT ERROR,關閉電源後將其推回界限內再開機1-2 各軸在移動時,須確認無碰撞破壞之虞。

1-3 確認空氣壓力表指針為5㎏/㎝21-4 開啟AVR之電源開關1-5 按下AVR上之〝ON〞鍵1-6 按下MPA80主控盤上之〝OPER ATION READY〞鍵1-7 螢幕上出現〝PUSH RESET〞時,按下RESET 鍵1-8 按下ORG 鍵,使各軸歸原點1-9 作業完畢,須撿拾機台上之零件及清潔機台1-10 切換至手動模式1-11 按下ORG 鍵,使各軸歸原點。

1-12 按下〝EMERGENCY STOP〞1-13關閉AVR電源2. 操作流程圖2-1 決定零件在基板上的裝著位置,測量其與參考點距離。

在資料記錄紙上記入NC程式參數2-2 使用主控制盤的按鍵,輸入NC程式2-3 決定吸取位置的零件資料參數,將使用那一個工作頭(head),以及其他有關零件的資料2-4 使用主控制盤的按鍵,輸入零件資料2-5 決定有關零件在零件盤上排列的零件盤資料參數2-6 使用主控制盤的按鍵,輸入零件盤資料2-7 將NC程式與零件資料連結2-8 輸入從基板參考點至機器原點的距離2-9 按下適當的開關以啟動半自動操作(各軸依程式設定移動,但不安裝零件)2-10 按下適當的開關以啟動自動操作3. NC程式(NC PROGRAM)3-1 NC程式參數符號名稱說明NXXX Block(步驟)號碼Block號碼是對組成NC程式的個別Block所指定的號碼。

因為刪除和插入的指令是以1個Block 為單位來執行,這些Block號碼常用來指示包含在操作中的Block。

/X 跳躍這些號碼被賦與某些Blocks,這些Blocks依基板種類不執行安裝動作。

GX 原點回復所有軸回至其機械原點,(原點意指機械超始位置)。

MXXX 安裝方式指定欲執行的安裝方式。

TXXX 搬送方式指定不同基板搬送命令方式和軸速度。

XXXXXXX 安裝位置(x軸)從基板參考點至零件安裝位置的x方向距離被稱為此零件的x座標。

YXXXXXX 安裝位值(y軸) 從基板參考點至零件安裝位置的y方向距離被稱為此零件的y座標。

ZXXX 零件號碼指定欲安裝零件。

VXXX 點膠方向指定使用黏著劑的方向,假如不要進行點膠,以w輸入相同值。

WXXX 安裝方向指定零件安裝方向,假如不要進行安裝,以v輸入相同值。

(*機械上所輸入的X、Y參數值為所要安裝的位置,而其值為實際的距離(mm) ×100)3-2 NC程式參數表符號說明NXXX Block 號碼/X 指定欲執行跳躍的Block (以數值1 至 9 指定,但7為無條件跳躍)。

G0 重置指令(G指令)。

G1 X、Y、U、V和H軸的原點復歸指令。

M0 重置指令(M指令) 和安裝指令。

M1 安裝指令M2 無安裝M100 個別基板修正M200 零件校正M300 M100+M200M801 2點對角標示符號辨識(單片基板的符號辨識)。

M802 2點對角標示符號辨識(用在多連式基板符號辨識,而每小片基板上各有2個符號)。

M901 步驟和重覆指令M902 模式重覆指令T0 重置指令(T指令),工作頭垂直軸速度……高速X、Y、和V軸速度……高速。

T4 基板更換指令T40 工作頭上/下:軸速一中速。

T50 工作頭上/下:軸速一低速。

T100 工作頭旋轉速度一低速。

T200 X、Y軸速度一低速。

T300 T100+T200VXXX 點膠方向設定:00 一 3590 ,以10 為一單位。

WXXX 安裝方向設定:00 一3590 ,以10 為一單位。

3-3製作NC程式3-3-1 選擇手動模式3-3-2 叫出初始畫面3-3-3 原點復歸3-3-4 叫出GENERATE功能畫面3-3-5 叫出NC PR OG畫面3-3-6 鍵入NC程式名稱3-3-7 按 ENTER 鍵輸入3-3-8 鍵入註解(可不輸入)3-3-9 按 ENTER 鍵輸入3-3-10 鍵入各參數,依聯板指令(M901或M902)換板指令(G1、M0、T4)PCBMARK (M801或M802)之順序逐步完成。

3-3-11 按上、下、左、右方向鍵,將相機移至*重覆此3步驟著裝位置中心點之正上方。

直至所有block之參數皆輸入完3-3-12 鍵入T、Z、V、W各參數成。

3-3-13 按ENTER 鍵輸入3-3-14 按EOP 鍵結束4. 零件資料4-1 零件參數表符號名稱說明ZXXX( 3位數字)零件架(parts cassette)號碼這些號碼是用來指定供給安裝零件的零件架和零盤,零件架可使用的號碼是1-80,零件盤是101-140。

XXXXXXX( 6位數字吸取位置( X座標) 由零件架供給的零件吸取位置X座標;或由零件盤供給零件的W軸供給位置的X座標。

(單位:1/100㎜)YXXXXXX( 6位數字)吸取位置(Y座標)由零件架供給的零件吸取位置Y座標;或由零件盤供給零件的W軸供給位置的X座標。

(單位:1/100㎜)HXX( 2位數字)工作頭選擇(head selection)0:指定L頭1:指定夾頭(CHUCK)1,(R頭)2:指定夾頭2,(R頭)3:指定夾頭3,(R頭)4:指定L頭FXX(2位數字)供料間距,剝離/不剝離,旋轉F□ □---第一位數指定送料次數第二位數指定剝離/不剝離F00:不剝離,不送料(零件盤零件)F10:剝離(管狀包裝零件)F01:送料1次,不剝離F11:送料1次剝離F02:送料2次,不剝離F12:送料2次剝離F03:送料3次,不剝離F13:送料3次剝離F04:送料4次,不剝離F14:送料4次剝離例:在F10的情況,吸取頭先旋轉90O 再吸取零件Feeder pitch 16㎜以上時須送料2次LXXX(3位數字)點膠間距在有多點點膠時,指定點膠間的o o 間距o o 點膠點鐘(Application Points)(單位:1/100㎜)符號名稱說明AXXX(3位數)零件厚度(單位:1/10㎜)Thickness(對不作視覺辨識操作的零件不需要)CXXX(3位數)吸取高度用來調整零件吸取面的高度。

通常,吸取高度是固定的。

然而,有時依使用的零件,高度必須調整。

(單位:1/10㎜)(用在工作頭的上升和下降)工作頭下降場合”+”,上升的場合”一”DXXX(3位數)真空度檢查,吸著吸取檢查零件腳浮起偵測。

DXXX-第一位數真空度以8階LED顯示器顯示第二位數吸著吸取檢查(0:不檢查,1:檢查)第三位數零件腳浮起偵測(0:不檢查,1~9:檢查)左側最後一個發亮的LED指示目前的真空度,當真空度上升,LED的號數變小(ch.1表示真空最高)建議值:S CHUCH設2. M CHUCK設4KXXX(3位數)辨識資料使用1~200零件辨識資料是被記錄在視覺資料內(K數據)TXX 零件盤資料使用1~994-2製作零件資料4-2-1選擇手動模式4-2-2叫出初始畫面4-2-3原點復歸4-2-4叫出GENERATE功能畫面4-2-5叫出PARTS DATA畫面4-2-6鍵入PARTS DATA程式名稱(同NC程式)4-2-7按ENTER 鍵輸入4-2-8鍵入註解(可不輸入)4-2-9按ENTER 鍵輸入4-2-10按上、下、左、右方向鍵,將相機移至零件中心點之正上方。

*重覆此3步驟直至所有零件之參數皆輸入完成。

4-2-11鍵入X(須減6000)Y、A、C、D、KT各參數。

4-2-12按 ENTER 鍵輸入4-2-13按 EOP 鍵結束5. 零件盤(TR AY)資料5-1零件盤(TR AY)資料參數符號名稱說明TXX(2位數)零件盤資料號碼零件盤資料號碼是盤式供給部的零件盤編號。

(使用1~99號)XXXXXXX(±6位數)第一個吸取位置的X座標第一個被吸取的盤裝零件的X座標(以1/100㎜為單位)YXXXXXX(±6位數)第一個吸取位置的Y座標第一個被吸取的盤裝零件的Y座標(以1/100㎜為單位)AXXX(3位數) X方向的零件盤間距零件盤內零件吸取位置間X方向上的間距。

(以1/10㎜為單位)BXXX(3位數) Y方向的零件盤間距零件盤內零件吸取位置間Y方向上的間距。

(以1/10㎜為單位)DXX(2位數)零件數量零件盤內X方向上的零件數目EXX(2位數)零件數量零件盤內Y方向上的零件數目GXXX(3位數)零件總數盤內零件總數JXXXXXX零件盤吸取位置X座標僅用在MPA-10KXXXXXX 零件盤吸取位置 Y座標僅用在MPA-10LXX X方向拉零件盤速度 X軸速度有三種設定,高:鍵入”0”,中:鍵入”40”低:鍵入”50”*假如由於高速,QFP零件會跳出其在盤子放置位置,則以低或中速度操作機器。

5-2量測零件盤(TR AY)資料5-3製作零件盤(TR AY)資料5-3-1選擇手動模式5-3-2叫出初始畫面5-3-3原點復歸5-3-4叫出GENERATE功能畫面5-3-5叫出TRAY DATA畫面5-3-6鍵入零件盤(TRAY)編號(以一盤TRAY上之零件總數為編號)5-3-7按ENTER 鍵輸入5-3-8鍵入註解(X數目X .Y數目)5-3-9按ENTER 鍵輸入5-3-10鍵入X、Y、A、B、D、E、G、L等參數。

5-3-11 按 ENTER 鍵輸入5-3-12按 EOP 鍵結束6. 連結(LINK):意指將零件資料與NC程式連結6-1選擇手動模式6-2叫出初始畫面6-3按F8 ETC鍵6-4按F3 鍵進入LINK畫面6-5鍵入NC程式編號6-6鍵入零件資料(PARTS DATA)編號6-7按ENTER 鍵輸入7. 資料補償 (OFFSET)指從基板參考點至機器原點的距離,但因MPA80 NC程式直接在機台上製作,故資料補償值(OFFSET)只需輸入HEAD-L至PCB CAMER A之距離即可。

7-1 輸入單板之資料補償(OFFSET)7-1-1選擇手動模式7-1-2叫出初始畫面7-1-3按F1 鍵進入機器初始值(MACHINE INITIALIZE)7-1-4按F2 鍵進入程式補償值晝面7-1-5鍵入程式補償值(約X-6000.YO)7-1-6按ENTER 鍵輸入7-2輸入多聯板之資料補償(OFFSET)7-2-1選擇手動模式7-2-2 叫出初始畫面7-2-3按F3 鍵進入資料編輯晝面7-2-4按F1 鍵進入NC程式編輯晝面7-2-5按F1 鍵開始編輯7-2-6 鍵入1 之BLOCK NO7-2-7 按ENTER 鍵輸入7-2-8 鍵入補償值於N1之X、Y7-2-9 按ENTER 鍵輸入8. 自動操作程序8-1 選擇手動模式8-2 叫出初始畫面8-3 原點復歸8-4 按F3 鍵進入程式選擇晝面8-5 鍵入程式編號8-6 選擇半自動模式8-7 按ENTER 鍵使N1出現於螢幕上(如不執行此動作,而且接在自動模式下按STAR T鍵,會執行換板指令)。