端盖零件说明书

端盖零件编程

毕业设计说明书设计题目:端盖零件编程系部:机械动力工程系专业:数控技术姓名:丁毅班级: 08数控一班 __学号:08334111指导教师:徐向红完成时间2011年12月25日至2011年6月7日摘要 (2)一、零件加工 (3)二、拟定数控铣削加工工序卡片 (6)三、编程 (7)四、小结 (10)参考文献 (11)端盖,是安装在电机等机壳后面的一个后盖,俗称“端盖”。

端盖主要用于零件的外部,起密封,阻挡灰尘的作用。

故其在机器中只是起辅助作用,对机器的稳定运行影响不是很大,其在具体加工的时候,精度要求也不是很高,加工起来也十分容易。

端盖在工作过程中不承受冲击载荷,也没有各种应力,毛胚选用铸件即可满足工作要求。

端盖的种类也有很多,如电机端盖、轴承端盖、油缸端盖、滤芯端盖等等。

电机端盖主要作用是确定转子的轴的空间位置,当然需要与不同形式的轴承配合,通过端盖连接到固定电机定子的外壳上,保证转子与定子的间隙,一般是铸铁工艺,小电机也可以板材冲压成型。

轴承端盖的作用一是轴向固定轴承,二是起密封掩护作用,防止轴承进入尘土等进入轴承造成损坏。

轴承端盖是固定在轴承座或轴承室上的,如果固定在轴上会使密封直径加大,密封困难。

滤芯端盖主要起到密封滤材两端和支撑滤材的作用,主要用钢板根据需要冲压成各种形状,滤芯安装在车辆和发动机上,在机械运行过程中,会产生振动,空滤器承受很大的应力,端盖可以有效地提高滤材的承受能力,端盖一般一面冲压成可以放置滤材端面和盛放粘接剂的凹槽,另一面粘接橡胶密封件,起到密封滤材和密封滤芯通道的作用,端盖材质有钢板、塑料、发泡聚氨酯,其中发泡聚氨酯可以用模具直接和滤材进行热合,从而节省了胶粘剂和密封胶条。

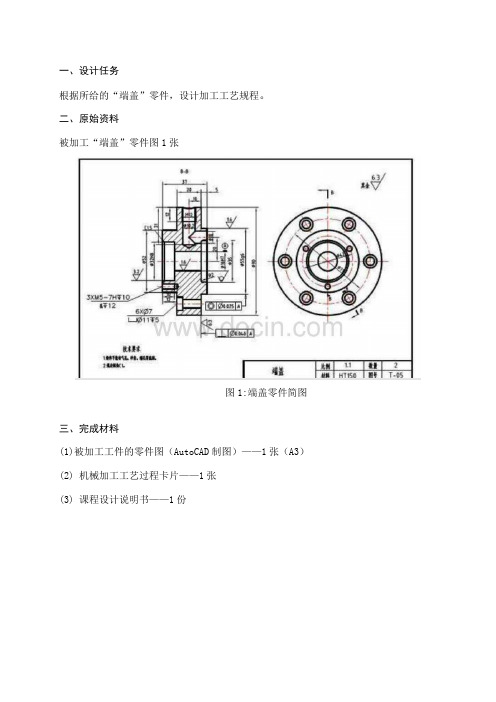

一、零件加工(一)零件图纸主视图如下俯视图如下(二)零件工艺分析1.1零件图工艺分析通过零件图工艺分析,确定零件的加工内容、加工要求,初步确定各个加工结构的加工方法。

1.加工内容该零件主要由平面、孔系及外轮廓组成,毛坯是长方块件,尺寸为170mm×110mm×50mm,加工内容包括:Φ40H7mm的内孔;阶梯孔Φ13mm和Φ22mm;A、B、C三个平面;Φ60mm外圆轮廓;安装底板的菱形并用圆角过渡的外轮廓。

机械制造技术课程设计--端盖零件加工工艺规程及专用夹具设计

机械制造技术课程设计任务书设计依据:设计零件质料:零件图一份零件年产量:2500件每日一班8小时,全年按300个工作日计设计任务根据所给的“端盖”零件,设计加工工艺规程及专用夹具设计。

原始资料被加工“端盖”零件图1张完成材料零件的零件图和三维图如下页目录一.序言 (4)二.零件图分析 (5)2.1零件的作用 (5)2.2零件的材料及其力学性能 (5)2.3零件的结构工艺分析 (5)三.确定毛坯、绘制毛坯简图 (6)3.1选择毛坯 (6)3.2确定毛坯尺寸公差及加工余量 (6)3.3绘制毛坯图 (7)四.工艺路线拟定 (8)4.1定位基准的选择 (8)4.1.1精基准的选择 (8)4.1.2粗基准的选择 (8)4.2加工方法的确定 (8)五.加工顺序的安排 (9)5.1工序的安排 (9)5.1.1机械加工工序 (9)5.1.2热处理工序 (9)5.1.3辅助工序 (9)5.2拟定加工工艺路线 (9)六.工艺设计 (10)6.1加工余量,工序尺寸,及其公差的确定 (10)6.1.1工序2,3中的粗铣端盖左右端面 (10)6.1.2工序8:钻-铰-精铰φ14孔 (11)6.2确定切削用量 (12)七.机械加工工艺过程卡 (13)八.参考文献 (13)九.小结 (14)一.序言机械制造技术基础课程设计是为我们在大学学完全部基础课、技术基础课、大部分专业课以及参加了生产实习之后提供的一次很重要的锻炼机会。

这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们四年的大学生活中占有重要的地位。

通过本次课程设计,应该得到下述各方面的锻炼:1 能熟练运用机械制造工艺学课程中的基本理论以及在生产实习中学到的实践知识,正确地解决一个零件在加工中工艺路线安排、工艺尺寸确定等问题,保证零件的加工质量。

2 学会使用手册及图表资料。

掌握与本设计有关的各种资料的名称、出处、能够做到熟练运用。

端盖说明书

目录一、零件结构工艺性分析: (2)(一)零件的技术要求: (2)(二)确定端盖的生产类型: (2)二、毛坯的选择: (2)(一)选择毛坯: (2)(二)确定毛坯的尺寸公差: (3)三、定位基准的选择: (3)(一)精基准的选择: (3)(二)粗基准的选择: (3)四、工艺路线的拟定: (3)(一)各表面加工方法的选择: (4)(二)加工阶段的划分 (4)(三)加工顺序的安排: (4)五、工序内容的拟定: (5)(一)工序的尺寸和公差的确定: (5)(二)设备及工艺装备的选择: (6)(三)切削用量的选择及工序时间计算: (6)六、参考文献: (14)一、零件结构工艺性分析:(一)零件的技术要求:1、端盖零件,材料为HT200,具有较高的硬度、耐磨性。

2、零件的技术要求表:加工表面尺寸及偏差/mm 公差/mm及精度等级表面粗糙度/μm形位公差/mm端盖左端面41±0.5 IT12 12.5端盖右端面41±0.5 IT10 3.2端盖外圆表面φ51 IT12 12.5 φ53 IT12 12.5 φ55 IT10 3.2 φ61 IT12 12.5端盖内圆表面φ18+0.012-0.031IT12 12.5打孔φ8 IT12 12.5(二)确定端盖的生产类型:根据设计题目年产量为10万件,因此该端盖的生产类型为大批生产。

二、毛坯的选择:(一)选择毛坯:由于该端盖在工作过程中要承受冲击载荷,为增强端盖的强度和冲击韧度,获得纤维组织,毛坯选用铸件。

为提高生产率和铸件精度,宜采用模铸方法制造毛坯,毛坯拔模斜度为5°。

(二)确定毛坯的尺寸公差:1、公差等级:由端盖的功能和技术要求,确定该零件的公差等级为普通级。

2、铸件材质系数:由于该端盖材料为45钢,是碳的质量分数小于0.65%的碳素钢,故该锻件的材质系数为M级。

3、铸件分模线形状:根据该端盖的形位特点,选择零件方向的对称平面为分模面,属于平直分模线。

JC5.2.2.1端盖零件图与识图(修改)

2.加工方法 毛坯多为铸件,主要在车床上加工,较薄时采用刨床或铣床加工。 3.视图表达 一般采用两个视图表达,主视图按加工位置原则,轴线水平放置,通 常采用全剖视图表达内部结构,另一个视图表达外部轮廓和其他结构,如 孔、肋、轮辐等的相对位置。 4.尺寸标注 径向尺寸选用中心线为基准,长度基准以连接面为主要基准。 5.技术要求 要保证重要部分的垂直度、同轴度等形位公差的要求 ,配合内外表面 及轴向定位面有较高的表面粗糙度要求,往往有时效处理和表面处理要求。

(3)看尺寸标注,了解大小 端盖的最大直径为90mm,内孔为16H7,其厚 度为37mm。 两端面凸台处直径分别为52mm和 55mm,厚度分别为12mm和 5mm。端盖的径向尺寸以中心轴线为基准,长度尺寸以Φ90圆盘右 端面 为基准,因为右端将与活塞缸本体连接,是重要的 定位面, 各部分精度要求较高。

5.2.2.1端盖零件图的识图

一、.看零件图的常用步骤

①看标题栏,了解零件概况。 ②看视图,想象零件形状。 ③看尺寸标注,分析尺寸基准。④看技术要求,掌握关键质量。

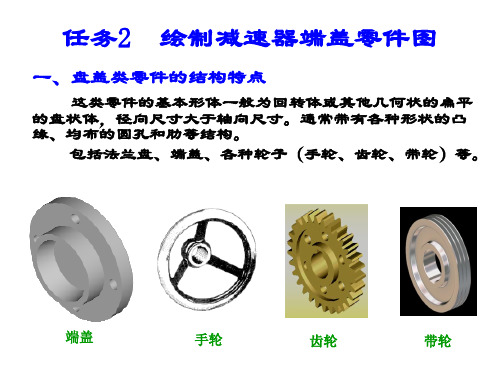

二、.盘盖类零件特点 1.结构特点 主体部分常由回转体组成,通常有键槽、轮辐、均布孔等 结构, 并且常有一端面与部件中的其他零件结合,如图所示。

三、识读端盖零件图

端盖零件图

1)看标题栏 初步了解零件

由标题栏可知,零件的名称为端盖,属于轮盘 类零件 ,材料为铸铁HT150,比例为1:2,如图所示。

(2)看视图,想象整体性状

ห้องสมุดไป่ตู้

主视图为两个相交剖切面剖切的全剖视图,表达端盖上半部分进出油口位置 及内部结构为圆锥形管螺纹Rc1/4,中间孔部分是直径16的通孔,用于活塞杆的 移动,如图所示。 下半部分表达六个固定螺钉用沉孔的大小及位置,左端面上有三个螺纹直径 为5mm的螺纹孔,用于压紧活塞杆的密封件。 左视图用于表达六个端盖连接螺钉的沉孔的位置、大小及三个压紧螺钉的螺 纹孔的位置。圆盘类零件一般用主、左视图就能充分表达零件的内、外形和结构。

端盖

上一页 下一页 返回

5.1 毛坯的分类及选择原则

3.铸造毛坯 铸造毛坯 铸铁、有色金属以及含碳为0.45%-0.5%的钢均可用 铸铁、有色金属以及含碳为 % % 铸造方法获得铸件毛坯.而其中应用最广泛的是铸铁 而其中应用最广泛的是铸铁。 铸造方法获得铸件毛坯 而其中应用最广泛的是铸铁。 铸造不受零件尺寸、形状、重量的约束.但主要用于 铸造不受零件尺寸、形状、重量的约束 但主要用于 其他方法难以成型的壳体、基座、支架、 其他方法难以成型的壳体、基座、支架、带轮等形状 较复杂的毛坯零件。 较复杂的毛坯零件。 按铸造方法不同.又有砂型铸造 金属型铸造、 又有砂型铸造、 按铸造方法不同 又有砂型铸造、金属型铸造、离心 铸造、压力铸造、熔模铸造等. 铸造、压力铸造、熔模铸造等

上一页 返回

审查端盖的工艺性

• 该端盖结构简单,形状普通,属一般的盘盖类零件。主要 加工表面有端盖左、右端面,方形端面,要求其端面跳动 度相对中心轴线满足0.03mm,其次就是φ28孔及φ5孔, φ25孔的加工端面为平面 • ,可以防止加工过程中钻头钻偏,以保证孔的加工精度; 另外φ54 • 孔的加工表面虽然在圆周上,但通过专用的夹具和钻套能 够保证 • 其加工工艺要求。该零件除主要加工表面外,其余的表面 加工精度 • 均较低,不需要高精度机床加工,通过铣削、钻床的粗加 工就可以 • 达到加工要求。由此可见,该零件的加工工艺性较好。

机械加工工序

• (1)遵循“先基准后其他”原则,首先加 工精基准——端盖右端面和φ250+0.03mm 孔。 • (2)遵循“先粗后精”原则,先安排粗加 工工序,后安排精加工工序。 • (3)遵循“先面后孔”原则,先加工端盖 右端面,再加工φ25孔。

热处理工序

• 铸造成型后,对铸件进行退火处理,可消 除铸造后产生的铸造应力,提高材料的综 合力学性能。该端盖在工作过程中不承受 冲击载荷,也没有各种应力,故采用退火 处理即可满足零件的加工要求。

端盖课程设计说明书

一、设计任务根据所给的“端盖”零件,设计加工工艺规程。

二、原始资料被加工“端盖”零件图1张图1:端盖零件简图三、完成材料(1)被加工工件的零件图(AutoCAD制图)——1张(A3)(2) 机械加工工艺过程卡片——1张(3) 课程设计说明书——1份摘要本文的任务是加工工艺规程,包括被加工工件的零件图(AutoCAD格式)1张、工件实体UG图1张、机械加工工艺过程卡片1张、以及课程设计说明书1份。

文章首先对“端盖”零件进行了简要分析,并阐述了端盖的部分作用。

然后,根据零件的性质及零件图上各端面的粗糙度,确定了加工毛坯的工序过程。

关键词:工艺规程 , 端盖目录1、端盖零件的用途、技术要求及工艺分析 (4)1.1端盖的用途 (4)1.2端盖的技术要求 (4)1.3端盖的工艺性分析 (5)1.4确定端盖的生产类型 (6)2、确定毛坯、绘制毛坯简图 (6)2.1选择毛坯 (6)2.2公差等级 (6)2.3绘制毛坯图 (7)3、工艺路线的确定 (7)3.1定位基准的选择 (7)3.1.1粗基准的选择 (8)3.1.2精基准的选择 (8)3.2表面加工方法的确定 (8)3.3加工阶段划分 (9)3.4工序的集中与分散 (9)3.5加工工序顺序的安排 (9)3.6确定工序路线 (11)4、机床设备及工艺装备的选用 (12)4.1机床设备的选用 (12)4.2工艺装备的选用 (13)5、总结 (13)6、参考文献 (14)1、端盖零件的用途、技术要求及工艺分析1.1端盖的用途端盖应用广泛,是非常重要的机械零件之一。

端盖的一般作用是:(a)轴承外圈的轴向定位;(b)防尘和密封,除本身可以防尘和密封外,也常和密封件配合以达到密封的作用;(c)位于车床电动机和主轴箱之间的端盖,主要起传递扭矩和缓冲吸震的作用,使主轴箱的转动平稳。

因此该零件应具有足够的强度、钢度耐磨性和韧性,以适应端盖的工作条件。

该零件的主要工作表面为左右端面以及左端面的外圆表面,在设计工艺规程时必须重点考虑。

端盖零件图识读PPT课件

1.看标题栏, 了解概况

由标题栏中了解零件的名 称、材料、比例等。从名称 可大致了解零件的用途,从 材料可大约知其制造方法, 从图样比例可估计零件的大 小。

2.分析视图, 想象零件结构 形状

首先应分析主视图,再分析 零件其他各视图,弄清视图名 称、剖切位置、投影关系及其 所表述的内容,了解各视图相 互关系及所表达的内容,找到 剖视、断面图的剖切位置、投 影方向。

精度要求加工重要的结合面、端面为基准;宽度和高度方向尺寸的 主要基准(径向基准)一般以对称中心轴线为基准。

第9页/共17页

二、端盖零件特点

4.技术要求特点 盘盖类零件有配合要求的内、外表面及起轴向定位作用的端面,其

表面结构要求和尺寸要求较严,有配合要求的孔、轴尺寸应给出恰当 的尺寸公差;与其他零件相接触的表面,尤其是与运动零件相接触的 表面应有平行度或垂直度要求。

第3页/共17页

一、识读零件图的方法和步骤

3.分析形体

根据视图特征,先将零件分解为几 个组成部分,用形体和面形分析法分 析各部分由哪些基本形体组成,找出 各形体在相应视图上的投影,弄清结 构,最后将各部分综合起来,想出零 件的整体结构形状。这是识读零件图 的重点,也是难点。一般情况看图是 按“先大后小,先外后内,先粗后细 ”的顺序来识读。

第13页/共17页

三、识读端盖零件图

3.分析尺寸,了解大小及形状

端盖的最大直径为100mm,内孔为16H7,其 厚度为38mm。两端面凸台处直径分别为52mm和 56mm,厚度分别为12mm和6mm。端盖的径向尺 寸以中心轴线为基准,长度尺寸以Φ100圆盘右端 面 为基准,因为右端将与活塞缸本体连接,是重 要的定位面,各部分精度要求较高。

第14页/共17页

端盖制造说明书

零件结构工艺性分析:(一)零件的技术要求:1、端盖类零件,材料为铸铁。

2、零件的技术要求表:(二)确定端盖的生产类型:此端盖要求单件小批量生产二.毛坯的选择:(一)选择毛坯:由于该端盖在工作旋转轴轴颈的支承承受径向力和轴向力此端盖为小型零件,且要求单件小批批量生产,所以选择砂模铸造(二)确定毛坯的尺寸公差:根据此零件的技术要求,确定毛坯尺寸公差为CT12级MA H 三、定位基准的选择:(一)精基准的选择:根据该端盖零件的技术要求和装配要求,选择该端盖外圆φ73H8mm端面作为精基准,零件上的很多表面都可以采用它们作基准进行加工,即遵循了“基准统一”的原则。

外圆φ73H8mm的轴线是设计基准,选用其作精基准定位加工端盖的外圆表面和端盖的内孔表面,实现了设计基准和工艺基准的重合,保证了被加工表面的垂直度要求。

(二)粗基准的选择:作为粗基准的表面应平整,没有飞边、毛刺或其他表面缺欠,该端盖的φ45孔的外圆表面作为粗基准,以保证为后序准备好精基准。

四、工艺路线的拟定:(一)各表面加工方法的选择:(二)加工阶段的划分该端盖加工质量要求不高,可将加工阶段划分为粗加工、半精加工两个阶段。

在粗加工阶段,首先将精基准准备好,使后序都可以采用精基准定位加工,保证其他加工表面的精度要求。

(三)加工顺序的安排:1、机械加工工序:(1)遵循“基准先行”原则,首先加工精基准-端盖外圆φ45mm(2)遵循“先粗后精”原则,先安排粗加工工序,后安排精加工工序。

2、具体方案:方案一:在一次安装中完成内外圆表面的全部加工。

工序一 :铸造工序二:粗车外圆端面及粗镗孔工步一:粗车两端面108.25至022.015.107 mm工步二:粗车φ75.8外圆至019.06.73-φmm 工步三:粗车φ117.6外圆至019.06.115-φmm工步四:粗镗φ38.6的内孔至25.006.44φmm 长94mm工序三:粗车粗镗另一端面工步一: 粗车端面87至016.084-mm 工步二:粗车φ75.8外圆至019.06.73-φmm工步三:粗镗φ21.6的孔至21.006.24φmm工序四:半精车台阶外圆及半精镗孔工步一:半精车台阶31.15mm 至0039.031-mm工步二:半精车019.06.73-φ的外圆014.073-φmm 工步三:半精车019.06.115-φ至014.0115-φmm 工步四:半精镗25.006.44φ至16.0045φmm工序五:半精镗及精车工步一:半精镗21.006.24φ至13.0025φmm工步二:半精车φ019.06.73-φ的外圆014.073-φmm工序六:钻孔工步一:钻4个φ25孔至φ15 方案二:工序一:粗车端盖两端面工步一:粗车两端面至108.25至022.015.107-粗车φ75.8外圆至019.06.73-φmm工序二:粗车φ115外圆工步一:粗车φ117.6外圆至019.06.115-φmm工序三:镗φ25的孔工步一:粗镗φ21.6的孔至21.006.24φmm工序四:半精车外圆工步一:半精车019.06.73-φ的外圆014.073-φmm 半精车019.06.115-φ至014.0115-φmm工序五:半精镗φ25内孔工步一:半精镗21.006.24φ至13.0025φmm工序六:粗镗孔工步一:粗镗φ38.6的内孔至25.006.44φmm 长94mm工序七:半精镗孔工步一:半精镗25.006.44φ至16.0045φmm工序八:半精车台阶工步一:半精车台阶31.15mm 至0039.031-mm工序九:钻φ15孔工步一:钻φ15孔φ15.25-φ15论证:为使加工出一个符合零件的技术要求和装配要求选取一个最为合适的方案作出下列论证:方案二的工序过于分散,使用设备数量多,方案一工序比较集中,零件的各个表面集中在少数几个工序内完成,每一个工序的内容和工步较多,生产面积和操作工人的数量减少,辅助时间减短,加工表面的位置精度易于保证,所以选择方案一五、工序内容的拟定:(一)工序的尺寸和公差的确定:(二)设备及工艺装备的选择:1、设备:C61402、工艺装备:通用、专用车刀、专用夹具等等。

端盖及其夹具课程设计说明书

端盖及其夹具课程设计说明书第一章机械制造技术课程设计一、零件工艺分析及生产类型的确定在进行零件的工艺分析时,首先需要明确零件的功用,以便为后续的工艺流程提供指导。

然后,对零件进行工艺分析,确定加工过程中可能出现的问题,并审查端盖的工艺性。

最后,根据零件的特点和工艺性,确定零件的生产类型。

二、选择毛坯,确定毛坯尺寸,设计毛坯图在选择毛坯时,需要考虑其材料、成本和加工难度等因素。

确定毛坯尺寸时,需要考虑加工余量和零件的最终尺寸。

绘制毛坯图时,需要准确地表达毛坯的形状和尺寸,以便后续的加工过程。

三、选择加工方法,制定工艺路线在选择加工方法时,需要考虑零件的形状、材料和加工难度等因素。

在制定工艺路线时,需要选择适当的定位基准和表面加工方法,并合理地安排加工工序,以确保零件的加工质量和效率。

四、工序设计在工序设计中,需要选择适当的加工设备和工艺装备,并确定工序尺寸。

通过合理的工序设计,可以提高加工效率和质量。

五、确定工序切削用量及基本时间在确定工序切削用量和基本时间时,需要考虑加工材料的硬度和切削工具的性能等因素。

通过合理地确定工序切削用量和基本时间,可以提高加工效率和质量。

六、机床专用夹具设计机床专用夹具是一种典型的工艺装备,其设计需要考虑零件的形状、材料和加工难度等因素。

通过合理地设计机床专用夹具,可以提高加工效率和质量。

第二章综合训练通过综合训练,我们可以将机械制造技术基础中的基础理论和生产实中学到的实践知识综合运用,进一步提高我们的结构设计能力和解决问题的能力。

参考文献暂无。

Chapter 1: XXXI。

Analysis of XXX1.1 n of the PartThe end cover is widely used and is one of the most XXX general ns of the end cover are: (a) axial ning of the outer ring of the bearing。

0460-0089滑动轴承使用维护说明书

端盖式端盖式、、座式座式滑动轴承滑动轴承使用维护说明书编号编号::0460-0089中电电机股份有限公司2012年10月1 概述本说明书适用于端盖式滑动轴承和座式滑动轴承的安装、使用和维护。

安装使用该轴承前,请仔细阅读本说明书,并按本说明书的规定进行操作。

2端盖式滑动轴承2.1 结构说明端盖式滑动轴承有DQA、DQB两种结构,具体结构及部件名称见图1、图2。

1、防尘盖2、外封盖3、空气滤清器4、防转绝缘销5、视察窗6、吊攀7、轴承座上座8、气封盖9、盘根10、浮动密封圈11、排油堵头12、甩油环13、浮动密封圈14、轴承座下座15、进油孔(螺塞)16、瓦温测温孔(螺塞)17、回油孔(螺塞或油位窗)18、油加热孔19、轴瓦图1 DQA型结构轴承1、防尘盖2、外封盖3、空气滤清器4、防转绝缘销5、视察窗6、吊攀7、轴承座上座8、气封盖9、盘根10、大气平衡管11、浮动密封圈12、排油堵头13、甩油环14、浮动密封圈15、轴承座下座16、进油孔(螺塞)17、瓦温测温孔(螺塞)18、回油孔(螺塞或油位窗)19、油加热孔20、轴瓦图2 DQB型结构轴承端盖式滑动轴承的的安装2.2 端盖式滑动轴承2.2.1 轴承清洗拆下上下轴承座接合面处的连接螺栓及定位销钉,取出内部轴瓦及零部件,用煤油彻底清洗轴承座内腔、轴瓦、油环及其安装螺钉、销、浮动密封圈等零部件。

2.2.2 轴承安装2.2.2.1 安装轴承座下座将转子穿入定子,将轴承座安装在电机端盖上(采用先传动端后非传动端的原则),用螺栓紧固。

其中DQA型在安装电机端盖前将气封盖从轴承上拆下,预先套在轴上。

绝缘轴承通常安装在电机的非传动端,绝缘轴承一般在轴承座的内球面粘贴绝缘层,见图3。

有时为便于测量轴承绝缘电阻,电机传动和非传动端均采用绝缘轴承,此时应将接地电刷放到电机的传动端。

对于轴承与端盖之间有调节垫片的必须按应有的位置安装好。

图3 A型和B型端盖式绝缘轴承2.2.2.2 装下半轴瓦用吊车(或千斤顶)将落于定子上的转子提起少许——在抬高电机理论气隙的基础上再高0.15mm,在与轴瓦配合的电机轴承档部位涂少量润滑油,将下轴瓦带钢印的字面朝外放在转轴上,从上向下翻转进入轴承座内,调整瓦位,使下瓦的分界面与轴承座下座平面平齐,若下瓦有倾斜,可握拳轻锤瓦的分界面高出部分以调整下瓦整体位置,使其达到理想效果。

端盖零件铸造工艺课程设计说明书

课程设计说明书(论文)课程名称:成型工艺及模具课程设计II设计题目:端盖零件铸造工艺设计院系:班级:设计者:学号:指导教师:设计时间:1、设计任务1.1、设计零件的铸造工艺图1.2、设计绘制模板装配图1.3、设计并绘制所需芯盒装配图1.4、编写铸造工艺设计说明书2、生产条件和技术要求2.1、生产性质:大批量生产2.2、材料:HT2002.3、零件加工方法:零件上有多个孔,除中间的大孔需要铸造以外,其他孔在考虑加工余量后不宜铸造成型,采用机械方法加工,均不铸出。

造型方法:机器造型造芯方法:手工制芯2.4、主要技术要求:满足HT200的机械性能要求,去毛刺及锐边,未注明圆角为R3-R5,未注明的筋和壁厚为8,铸造拔模斜度不大于2度,铸造表面不允取有缺陷。

3、零件图及立体图结构分析3.1、零件图如下:图1.零件主视图图2.零件左视图3.2三维立体图如下:图3.三维图(1)图4.三维图(2)4、工艺设计过程4.1、铸造工艺设计方法及分析4.1.1铸件壁厚为了避免浇不到、冷隔等缺陷,铸件不应太薄。

铸件的最小允许壁厚与铸造的流动性密切相关。

在普通砂型铸造的条件下,铸件最小允许壁厚见表1。

表1. 铸件最小允许壁厚引【1,表1-3】查得灰铁铸件在100~200mm的轮廓尺寸下,最小允许壁厚为5~6mm。

由零件图可知,零件中不存在壁厚小于设计要求的结构,在设计过程中,也没有出现壁厚小于最小壁厚要求的情况。

4.1.2造型、制芯方法造型方法:该零件需批量生产,为中小型铸件,应创造条件采用技术先进的机器造型,暂选取水平分型顶杆范围可调节的造型机,型号为Z145A。

制芯方法:由生产条件决定,采用手工制芯。

4.1.3砂箱中铸件数目的确定当铸件的造型方法、浇注位置和分型面确定后,应当初步确定一箱中放几个铸件,作为进行浇冒口设计的依据。

一箱中的铸件数目,应该是在保证铸件质量的前提下越多越好。

本铸件在一砂箱中高约52mm,长约130mm,宽约100mm,重约2.75Kg。

端盖设计说明书

温州机电技师学院技师研修课程设计任务书一、项目/模块:机械加工工艺规程及夹具设计二、设计题目:设计“端盖”零件的机械加工工艺规程及相关工序专用夹具三、给定资料及技术条件1、装配图一张(略)2、零件图一张3、生产条件:具备机械制造常规通用机床,可进行大批量生产。

4、生产纲领:8000件/年四、应完成的任务1、绘制零件图一张2、绘制零件毛坯图一张3、编制零件机械加工工艺规程一份4、绘制专用夹具结构设计装配图一张5、绘制专用夹具结构设计主要零件图三张以上6、编制课题设计说明书一份7、撰写技术工作总结一份五、任务用时:70课时班级:2012数控技师研修班设计者:易际敬学号:A10指导老师:叶曙光发题时间:2012年2月15日序 言本次机械制造工艺课程设计是在学完机械制造工艺学理论课和大部分专业课之后进行的。

这是我们在进行毕业设计之前对所学各个课程的一次深入的综合性的链接,也是一次理论联系实际的训练。

为以后的毕业设计及未来从事的工作打下一个良好的基础。

因此,它在我们的学习生活中占有十分重要的地位。

就我个人而言,我希望能通过这次课程设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力,为今后参加祖国的现代化建设打下一个良好的基础。

由于能力所限,设计尚未有许多不足之处,恳请各位老师给予指教。

一.零件的分析(一)产品的零件图分析端盖是XX 产品上的一个重要零件。

如图1-1所示。

零件图上的主要技术要求有:1.内圆尺寸Φ30 0+0.021mm ,表面粗糙度为3.2。

2.内圆尺寸Φ100 0+0.035mm ,表面粗糙度为3.2。

3.Φ30mm 内圆与Φ100mm 内圆的同轴度要求Φ0.01。

此外还有次要技术要求: 1.铸件应消除内应力。

2.未注明铸造圆角为R2~R4。

3.铸件表面不得有粘砂、裂纹等缺陷。

4.去毛刺,锐边倒钝。

5.未注公差等级IT14。

(二)零件的结构工艺性分析由附图1-1可知,零件为灰铸铁HT200。

端盖零件铸造工艺课程设计说明书

端盖零件铸造工艺课程设计说明书Document number:WTWYT-WYWY-BTGTT-YTTYU-2018GT课程设计说明书(论文)课程名称:成型工艺及模具课程设计II设计题目:端盖零件铸造工艺设计院系:班级:设计者:学号:指导教师:设计时间:1、设计任务、设计零件的铸造工艺图、设计绘制模板装配图、设计并绘制所需芯盒装配图、编写铸造工艺设计说明书2、生产条件和技术要求、生产性质:大批量生产、材料:HT200、零件加工方法:零件上有多个孔,除中间的大孔需要铸造以外,其他孔在考虑加工余量后不宜铸造成型,采用机械方法加工,均不铸出。

造型方法:机器造型造芯方法:手工制芯、主要技术要求:满足HT200的机械性能要求,去毛刺及锐边,未注明圆角为R3-R5,未注明的筋和壁厚为8,铸造拔模斜度不大于2度,铸造表面不允取有缺陷。

3、零件图及立体图结构分析、零件图如下:图1.零件主视图图2.零件左视图三维立体图如下:图3.三维图(1)图4.三维图(2)4、工艺设计过程、铸造工艺设计方法及分析铸件壁厚为了避免浇不到、冷隔等缺陷,铸件不应太薄。

铸件的最小允许壁厚与铸造的流动性密切相关。

在普通砂型铸造的条件下,铸件最小允许壁厚见表1。

表1. 铸件最小允许壁厚引【1,表1-3】查得灰铁铸件在100~200mm的轮廓尺寸下,最小允许壁厚为5~6mm。

由零件图可知,零件中不存在壁厚小于设计要求的结构,在设计过程中,也没有出现壁厚小于最小壁厚要求的情况。

造型、制芯方法造型方法:该零件需批量生产,为中小型铸件,应创造条件采用技术先进的机器造型,暂选取水平分型顶杆范围可调节的造型机,型号为Z145A。

制芯方法:由生产条件决定,采用手工制芯。

砂箱中铸件数目的确定当铸件的造型方法、浇注位置和分型面确定后,应当初步确定一箱中放几个铸件,作为进行浇冒口设计的依据。

一箱中的铸件数目,应该是在保证铸件质量的前提下越多越好。

本铸件在一砂箱中高约52mm,长约130mm,宽约100mm,重约。

SINGER 111-10 缝纫机零件手册说明书

目录CONTENTS页码一、机壳部分 Frame Components1二、罩壳部件(1) Cover Components(1)3三、罩壳部分(2) Cover Components(2)5四、曲轴部件 Crankshaft Drive Components7五、针杆机构 Needle Drive Mechanism9六、上弯针机构 Upper Looper Drive Mechanism11七、下弯针机构 Lower Looper Drive Mechanism13八、送布机构(1)Feed Mechanism(1)15九、送布机构(2)Feed Mechanism(2)19十、上刀机构 Knife Drive Mechanism21十一、压脚机构 Presser Foot Mechanism23十二、紧线机构 Thread Tension Mechanism25十三、挑线机构 Thread Guide&Thread Mechanism27十四、润滑机构(1)Lubrication Mechanism(1)29十五、润滑机构(2)Lubrication Mechanism(2)31十六、H.R.装置 H.R.Device33十七、线架装置 Thread Stand35十八、托盘附属品装置 Parts For Semi-submerged Installation37十九、专用部件 (1) Specific Parts(1)39二十、专用部件 (2) Specific Parts(2)41二十一、专用部件 (3) Specific Parts(3)43二十二、专用部件 (4) Specific Parts(4)45二十三、专用部件 (5) Specific Parts(5)47二十四、797直驱部件/797Direct Drive Assemblies49二十五、随机附件部分 Accessories Assemblies51标准度量零件表Standard measurement part list53From the library of: Superior Sewing Machine & Supply LLC三线四线五线three-thread four-thread five-thread1P030102010020销5×16Pin 1112P030172101820销5×10Pin 1113P030182402990销4×40 Pipe 1114204260012400940定位销Pin 1115205130082403250过线管Pipe 2226206S300012700470支柱Bed Pin 4447R030012106790铆钉Pin 2228207S11007007019A0螺钉M4×7.5Screw 3339207220042403100油塞Plug 11110301261———缝头Bracket 11111301181———797机壳(喷漆)machine frame 111Note: Part for 797DI with No.11 machine case is on page of 797DI special parts, others are the same on this page.数量(Number)一、机壳部分/Machine Bed Frame序号NO.公司件号Part NO.注:797DⅠ机型将代号为11的机壳换成797DⅠ直驱部件,其他零件同本页。

端盖零件说明书

端盖零件说明书端盖零件图1端盖的⼯艺分析及⽣产类型的确定1.1端盖的⽤途端盖主要⽤于零件的外部,起密封,阻挡灰尘的作⽤。

故其在机器中只是起辅助作⽤,对机器的稳定运⾏影响不是很⼤,其在具体加⼯的时候,精度要求也不是很⾼,加⼯起来也⼗分容易。

1.2端盖的技术要求:该端盖的各项技术要求如下表所⽰:1.3审查端盖的⼯艺性该端盖结构简单,形状普通,属⼀般的盘盖类零件。

主要加⼯表⾯有端盖左、右端⾯,⽅形端⾯,要求其端⾯跳动度相对中⼼轴线满⾜0.03mm,其次就是φ25孔及φ10孔,φ25孔的加⼯端⾯为平⾯,可以防⽌加⼯过程中钻头钻偏,以保证孔的加⼯精度;另外φ10孔的加⼯表⾯虽然在圆周上,但通过专⽤的夹具和钻套能够保证其加⼯⼯艺要求。

该零件除主要加⼯表⾯外,其余的表⾯加⼯精度均较低,不需要⾼精度机床加⼯,通过铣削、钻床的粗加⼯就可以达到加⼯要求。

由此可见,该零件的加⼯⼯艺性较好。

确定端盖的⽣产类型依设计题⽬知:Q=5000件/年,m=1件/年,结合⽣产实际,备品率a%和废品率b%分别取3%和0.5%。

代⼊公式得:N=5000台/年X1件/台X(1+3%)X(1+0.5%)=5175.75端盖重量为0.5kg,由表1-3知,端盖属轻型零件;由表1-4知,该端盖的⽣产类型为⼤批⽣产。

2.确定⽑胚、绘制⽑胚简图2.1选择⽑胚端盖在⼯作过程中不承受冲击载荷,也没有各种应⼒,⽑胚选⽤铸件即可满⾜⼯作要求。

该端盖的轮廓尺⼨不⼤,形状亦不是很复杂,故采⽤砂型铸造。

确定⽑胚的尺⼨公差和机械加⼯余量由表2-1⾄表2-5可知,可确定⽑胚的尺⼨公差及机械加⼯余量。

1.公差等级由端盖的功⽤和技术要求,确定该零件的公差等级为CT=9。

2.2端盖铸造⽑坯尺⼨⼯差及加⼯余量2.3绘制端盖⽑坯简图3.拟定端盖⼯艺路线3.1 定位基准的选择3.1.1精基准的选择根据该端盖零件的技术要求,选择端盖左端⾯和φ25孔作为精基准,零件上的很多表⾯都可以采⽤它们作基准进⾏加⼯,即遵循“基准统⼀”原则。

机械制图——绘制减速器端盖零件图

木模

泥芯箱

铸件

砂型

泥芯

冒口

浇口

浇铸

落砂清理

二、零件常见的工艺结构

1、铸造工艺结构

(1)起模斜度 铸件在内外壁沿着起模方向制成一定的斜度。 零件图上拔模斜度一般不予画出。

(2)铸造圆角

为了铸件造型时拔模不落砂,防止铁水冲坏转角处、冷 却时产生缩孔或裂纹,将铸件的转角处制成圆角,这种圆角 称为铸造圆角。

Ra 12.5( )

3、左端面的表面粗糙度Ra值为 ,φ35孔内表面的表面粗糙度代 号是 。

Ra 12.5( )

4、φ55g6公称尺寸为 ,上极限偏差为 ,下极限偏差 为 ,上极限尺寸为 ,下极限尺寸为 ,如果某个端盖 此处的尺寸为φ55.015,则此尺寸 (填“合格”或“不合格”)

Ra 12.5( )

③ 铸件壁厚

用铸造方法制造零件的毛坯时,为了避免浇注后零件各部分 因冷却速度不同而产生缩孔或裂纹,铸件的壁厚应保持均匀或逐 渐过渡。

2、凸台和凹坑

凸台和凹坑 属加工工艺结构。 目的是为了减少 加工面及保证两 表面接触良好。

三、盘盖类零件的视图表达

盘盖类零件也是装夹在卧式车床的卡盘上加工的。与轴 套类零件相似,其主视图主要遵循加工位置原则。

类 型

旁注法

通 孔

螺 孔

不 通 孔普通注法 Nhomakorabea说明

3M6表示直径 为6mm均匀分布的 三个螺孔

可以旁注,也 可以直接注出

螺孔深度可与螺孔 直径连注,也可分 开注出

需要注出孔深时, 应明确标注孔深尺 寸

例:读端盖零件图

1、该零件的名称叫

,属于 类零件。

Ra 12.5( )

2、该零件用了 个基本视图表达, 视图采用 剖视图,另一 个是 视图。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

端盖零件图1端盖的工艺分析及生产类型的确定1.1端盖的用途端盖主要用于零件的外部,起密封,阻挡灰尘的作用。

故其在机器中只是起辅助作用,对机器的稳定运行影响不是很大,其在具体加工的时候,精度要求也不是很高,加工起来也十分容易。

1.2端盖的技术要求:该端盖的各项技术要求如下表所示:1.3审查端盖的工艺性该端盖结构简单,形状普通,属一般的盘盖类零件。

主要加工表面有端盖左、右端面,方形端面,要求其端面跳动度相对中心轴线满足0.03mm,其次就是φ25孔及φ10孔,φ25孔的加工端面为平面,可以防止加工过程中钻头钻偏,以保证孔的加工精度;另外φ10孔的加工表面虽然在圆周上,但通过专用的夹具和钻套能够保证其加工工艺要求。

该零件除主要加工表面外,其余的表面加工精度均较低,不需要高精度机床加工,通过铣削、钻床的粗加工就可以达到加工要求。

由此可见,该零件的加工工艺性较好。

确定端盖的生产类型依设计题目知:Q=5000件/年,m=1件/年,结合生产实际,备品率a%和废品率b%分别取3%和0.5%。

代入公式得:N=5000台/年X1件/台X(1+3%)X(1+0.5%)=5175.75端盖重量为0.5kg,由表1-3知,端盖属轻型零件;由表1-4知,该端盖的生产类型为大批生产。

2.确定毛胚、绘制毛胚简图2.1选择毛胚端盖在工作过程中不承受冲击载荷,也没有各种应力,毛胚选用铸件即可满足工作要求。

该端盖的轮廓尺寸不大,形状亦不是很复杂,故采用砂型铸造。

确定毛胚的尺寸公差和机械加工余量由表2-1至表2-5可知,可确定毛胚的尺寸公差及机械加工余量。

1.公差等级由端盖的功用和技术要求,确定该零件的公差等级为CT=9。

2.2端盖铸造毛坯尺寸工差及加工余量2.3绘制端盖毛坯简图3.拟定端盖工艺路线3.1 定位基准的选择3.1.1精基准的选择根据该端盖零件的技术要求,选择端盖左端面和φ25孔作为精基准,零件上的很多表面都可以采用它们作基准进行加工,即遵循“基准统一”原则。

φ25孔的轴线是设计基准,选用其作竟基准定位端盖两端面,实现了设计基准和工艺基准的重合,保证了被加工表面的端面跳动度要求。

选用端盖左端面作为精基准同样是遵循了“基准重合”原则,因为该端盖在轴向方向上的尺寸多以该端面作设计基准。

3.2.2.粗基准的选择作为粗基准的表面应平整,没有飞边、毛刺或其他表面欠缺。

这里选择端盖右端面和φ60外圆面作为粗基准。

采用φ60外圆面定位加工内孔可保证孔的壁厚均匀;采用端盖右端面作为粗基准加工左端面,可以为后续工序准备好精基准。

3.2表面加工方法的确定根据端盖零件图上的各加工表面的尺寸精度和表面粗糙度,确定加工件各表面的加工方法,如下表所示:3.3加工阶段的划分该端盖加工质量要求一般,可将加工阶段划分为粗加工、半精加工两个阶段。

在粗加工阶段,首先将精基准(端盖左端面和φ25孔)准备好,使后续工序都可采用精基准定位加工,保证其他表面的精度要求;然后粗铣端盖右端面、方形端面、车φ75外圆、3X.0.5倒角。

在半精加工阶段,完成端盖右端面的精铣加工和φ10孔的钻-铰-精铰加工及φ14孔等其他孔的加工。

3.4工序的集中与分散选用工序集中原则安排端盖的加工工序。

该端盖的生产类型为大批生产,可以采用万能型机床配以专用工、夹具,以提高生产率;而且运用工序集中原则使工件的装夹次数少,不但可缩短辅助时间,而且由于在一次装夹中加工了许多表面,有利于保证各加工表面的相对位置精度要求。

3.5工序顺序的安排1.机械加工工序(1)遵循“先基准后其他”原则,首先加工精基准——端盖左端面和φ250+0.03mm孔。

(2)遵循“先粗后精”原则,先安排粗加工工序,后安排精加工工序。

(3)遵循“先面后孔”原则,先加工端盖右端面,再加工φ25孔。

2.热处理工序铸造成型后,对铸件进行退火处理,可消除铸造后产生的铸造应力,提高材料的综合力学性能。

该端盖在工作过程中不承受冲击载荷,也没有各种应力,故采用退火处理即可满足零件的加工要求。

3.辅助工序在半精加工后,安排去毛刺、清洗和终检工序。

综上所述,该端盖工序的安排顺序为:在、热处理——基准加工——粗加工——精加工。

3.6确定工艺路线4.加工余量、工序尺寸和工差的确定在这只确定钻-铰-精铰φ14孔的加工余量、工序尺寸和公差。

由表2-28可查得,精铰余量Z精铰=0.05mm;粗铰余量Z粗铰=0.15mm;钻孔余量Z钻=13.0mm。

查表1-20可依次确定各工序尺寸的加工精度等级为,精铰:IT7;粗铰:IT10;钻:IT12。

根据上述结果,再查标准公差数值表可确定各工步的公差值分别为,精铰:0.018mm;粗铰:0.070mm;钻:0.18mm。

综上所述,该工序各工步的工序尺寸及公差分别为,精铰:φ140+0.018mm;粗铰φ13.950+0.070mm; 钻φ13.00+0.18mm,它们的相互关系如下图所示。

5.切削用量、时间定额的计算在这只计算钻-铰-精铰φ10孔此工序的切削用量和时间定额。

一、切削用量的计算(1)钻孔工步1)背吃刀量的确定取a p=13.0mm.2) 进给量的确定由表5-22,选取该工步的每转进给量f=0.1mm/r。

3)切削速度的计算由表5-22,按铸铁硬度为200~241HBS计算,切削速度v选取为12m/min,由公式(5-1)n=1000v/3.14d可求得该工序钻头转速n=389.96 r/min ,参照Z525型立式钻床的主轴转速,取转速n=392 r/min ,再将此转速代入公式(5-1),可求出该工序的实际钻削速度为v=3.14nd/1000=12.06 m/min。

(2)粗铰工步1)背吃刀量的确定取a p=0.98mm。

2) 进给量的确定由表5-31,选取该工步的每转进给量f=0.4mm/r。

3)切削速度的计算由表5-31,切削速度v选取为2m/min,由公式(5-1)n=1000v/3.14d可求得该工序钻头转速n=63.95 r/min ,参照Z525型立式钻床的主轴转速,取转速n=97r/min ,再将此转速代入公式(5-1),可求出该工序的实际钻削速度为v=3.14nd/1000=3.0 m/min。

(3)精铰工步1)背吃刀量的确定取a p=0.02mm。

2) 进给量的确定由表5-31,选取该工步的每转进给量f=0.3mm/r。

3)切削速度的计算由表5-31,切削速度v选取为4m/min,由公式(5-1)n=1000v/3.14d可求得该工序钻头转速n=127.4r/min ,参照Z525型立式钻床的主轴转速,取转速n=140r/min ,再将此转速代入公式(5-1),可求出该工序的实际钻削速度为v=3.14nd/1000=4.4m/min。

6时间定额的计算1.基本时间t j的计算(1)钻孔工步根据表5-41,钻孔的基本时间可由公式t j =L/fn=(l+l1+l2)/fn 求得。

式中l=20mm; l2=1mm; l1=D/2*cotk r+(1~2)=9.8/2*cot54+1mm=5.3mm;f=0.1mm/r;n=392mm/r.。

将上述结果代入公式,则该工序的基本时间t j=(12mm+5.3mm+1mm) /(0.1mm/min x 392r/min)=0.47min=28s。

(2)粗铰工步根据表5-41,铰圆柱孔的基本时间可由公式t j =L/fn=(l+l1+l2)/fn 求得。

式中l2、l1由表5-42按k r=15、a p=(D-d)/2=(9.96-9.8)/2=0.08的条件查得l1=0.37mm;l2=15mm; 而l=12mm; f=0.4mm/r; n=97r/min.。

将上述结果代入公式,则该工序的基本时间t j=(12mm+0.37mm+15mm) /(0.4mm/min x 97r/min)=0.7min=42s。

(3)精铰工步同上,根据表5-41可由公式t j =L/fn=(l+l1+l2)/fn 求得该工步的基本时间。

式中l2、l1由表5-42按k r=15、a p=(D-d)/2=(10-9.96)/2=0.02的条件查得l1=0.19mm; l2=13mm; 而l=12mm; f=0.3 mm/r; n=140 r/min.。

将上述结果代入公式,则该工序的基本时间t j=(12mm+0.19mm+13mm) /(0.4mm/min x 97r/min)=0.6min=36s。

2.辅助时间t a的计算根据第五章第二节所述,辅助时间t a与基本时间t j之间的关系为t a=(0.15~0.2) t j ,这里取t a=0.15 t j ,则各工序的辅助时间分别为:钻孔工步的辅助时间为:t a=0.15x28s=4.2s;粗铰工步的辅助时间为:t a=0.15x42s=6.3s;精铰工步的辅助时间为:t a=0.15x36s=5.4s;3. 其他时间的计算除了作业时间(基本时间和辅助时间之和)以外,每道工序的单件时间还包括布置工作的时间、休息与生理需要的时间和准备与终结时间。

由于端盖的生产类型为大批生产,分摊到每个工件上的准备与终结时间甚微,可忽略不计;布置工作的时间t b是作业时间的2%~7%,休息与生理需要时间t x是作业时间的2%~4%,这里均取3%,则各工序的其他时间可按关系式(3%+3%)(t j+t a)计算,它们分别为:钻孔工步的其他时间为:t b+t x =6%x(28s+4.2s)=1.93s;粗铰工步的其他时间为:t b+t x =6%x(42s+6.3s)=2.90s;精铰工步的其他时间为:t b+t x =6%x(36s+5.4s)=2.48s;4.单件时间t dj的计算这里的各工序的单件时间分别为:钻孔工步t dj钻=28s+4.2s+1.08s=34.13s;粗铰工步t dj粗铰=42s+6.3s+2.90s=51.20s;精铰工步t dj精铰=36s+5.4s+2.48s=43.88s;因此,此工序的单件时间t dj=t dj钻+t dj粗铰+t dj精铰=34.13s+51.20s+43.88s=129.21s。

7.机床夹具的设计夹具是一种能够使工件按一定的技术要求准确定位和牢固夹紧的工艺装备,它广泛地运用于机械加工,检测和装配等整个工艺过程中。

在现代化的机械和仪器的制造业中,提高加工精度和生产率,降低制造成本,一直都是生产厂家所追求的目标。

正确地设计并合理的使用夹具,是保证加工质量和提高生产率,从而降低生产成本的重要技术环节之一。

同时也扩大各种机床使用范围必不可少重要手段。

夹具装配图7.1提出问题(1)怎样限制零件的自由度;一个面限制3个自由度,短圆柱销限制2个自由度,削边销限制1个自由度。