20万吨l硫磺制酸工艺设计

硫磺制硫酸干吸工段工艺设计及设备选择分析

硫磺制硫酸干吸工段工艺设计及设备选择分析硫磺制硫酸干吸工段工艺设计及设备选择分析摘要:本文采用“3+1”两转两吸工艺,对20万吨/年硫磺制硫酸干吸工段工艺设计及主要设备选型进行分析。

关键词:硫磺制酸分酸器工艺设计设备选择一、前言国内大部分硫磺制酸企业是由硫铁矿制酸改造来的,干燥用 93%酸、吸收用 98%酸,沿用了以前硫铁矿制酸的干吸流程,例“3 塔3 槽”、“3 塔 2 槽” (吸收合用)等,这样配管多,操作复杂。

实际上,由于硫磺制酸的干燥塔中干燥的是空气,而不是湿度很高的含二氧化硫气体,因而不存在水平衡问题,也不存在二氧化硫在干燥塔循环酸中溶解并在吸收塔中解吸的情况,因此可以使用ω(H2SO4)98%的酸干燥空气,中小型硫磺制酸装置应采用“3 塔 1 槽” (混酸槽装有开孔隔板);大型硫磺制酸装置应采用干燥、第 2 吸混酸槽合一, 1 吸单独设混酸槽的干吸流程,这样简化了管道,减少了投资,开车和正常操作更加容易,也有利于低温废热的利用。

阳极保护技术主要应用在硫酸生产过程中干吸工段的浓硫酸冷却。

国内的科研开发单位和设备供应商于1988年就通过消化吸收国外技术在国内设计、制造了工业化应用的合格设备,通过10余年的推广普及,阳极保护技术在干吸工段得到了广泛应用,例如阳极保护不锈钢管壳式浓硫酸冷却器、阳极保护不锈钢浓硫酸管道、阳极保护不锈钢槽管式分酸器、阳极保护不锈钢混酸槽等,大大降低了设备腐蚀速率,延长了设备的使用寿命,提高了浓硫酸的质量,提高了系统的开车率,值得推广。

本文结合当前硫磺制硫酸技术特点,采用“3+1”两转两吸工艺,对硫磺制硫酸干吸工段工艺设计及设备选择进行探讨分析。

二、工艺流程设计本项目硫磺制酸技术方案为:采用固体硫磺为原料,经快速熔硫、过滤,液体硫磺用泵加压机械雾化,空气焚硫,“3+1”两转两吸工艺。

整个装置由固体硫磺贮运、熔硫过滤、焚硫转化、干吸、蒸汽工段和硫酸罐区等组成。

设置废热锅炉、蒸汽过热器、省煤器,以回收热能,产生450℃,3.82MPa的过热蒸汽,用于驱动空气鼓风机。

硫磺制酸生产装置工艺流程

硫磺制酸生产装置工艺流程1.硫磺燃烧硫磺经过破碎、振动筛分等前处理后,进入燃烧炉进行燃烧。

燃烧炉中供给足够的空气使硫磺充分燃烧,生成二氧化硫。

在燃烧过程中,确保燃烧温度和氧化温度适宜,以提高硫磺燃烧效率。

燃烧产生的废气中含有二氧化硫、氮氧化物和一些其他有害物质。

2.气体净化为了保护气体净化系统,废气经过除尘除烟系统进行一次除尘。

然后,废气进入吸收器进行酸废气的净化。

在吸收器中,废气与稀硫酸溶液接触,二氧化硫被稀硫酸吸收生成硫酸。

同时,酸废气中的其他有害物质也会被吸收和净化。

3.是否回用副产气吸收后的副产气中含有浓硫酸和净化后的废气,可以选择回用到硫磺燃烧炉进行燃烧。

回用副产气可以提高硫磺燃烧炉的燃烧效率,并减少废气排放。

4.硫酸反应酸废气净化后,得到稀硫酸溶液。

稀硫酸通过浓硫酸浓缩和冷却,制得高浓度硫酸。

硫酸反应反应要求一定的温度和浓度条件,同时还需要考虑反应的速度和反应的平衡。

合理控制反应过程可以提高硫酸产率和质量。

5.浓缩与冷却高浓度硫酸通过浓缩塔进行浓缩,得到所需浓度的硫酸。

浓缩过程中需要控制温度和浓度,以避免硫酸结晶和硫酸烟雾的产生。

浓缩后的硫酸需要进行冷却,降低温度。

以上是硫磺制酸生产装置的工艺流程。

在实际生产中,还需要考虑能源的消耗和回收、废气的处理与排放等问题。

为了降低能耗和减少废物的生成,可以采取节能技术和环保措施。

此外,还可以根据具体条件对工艺流程进行优化,以提高生产效率和产品质量。

大型年产20万吨硫酸生产车间工艺设计

大型年产20万吨硫酸生产车间工艺设计年产20万吨硫酸生产车间工艺设计摘要硫酸是最重要的基础化工原料之一,主要用于制造磷肥及无机化工原料,其次作为化工原料广泛应用于有色金属的冶炼、石油炼制和石油化工、橡胶工业以及农药、医药、印染、皮革、钢铁工业的酸洗等。

本设计以硫磺为原料生产硫酸,因为以硫磺为原料生产硫酸不需净化,大大简化了工艺过程,节省投资费用,且产品质量高。

本设计完成了年产20万吨硫酸生产车间工艺设计,介绍了硫酸生产的主要方法和成熟的工艺流程。

主要内容包括原料熔硫工段、焚硫转化工段、干吸工段及主要设备的选择、环保措施等。

完成了化工设计的各个设计环节,达到了设计目标。

经分析,设计技术可靠,经济合理。

在设计过程中,还重点对废水处理进行了分析。

关键词:硫酸;硫磺制酸;焚烧炉;转化塔The Production Process Design of the Workshop for Sulfuric acid with an Annual Output of 200,000 TonsAbstractSulfuric acid is one of the most important basic chemical raw materials, mainly used in the manufacture of phosphate fertilizer and inorganic chemical raw materials, as a chemical raw material, it is widely used in non-ferrous metal smelting, petroleum refining and petroleum chemical industry, rubber industry, as well as pesticides, pharmaceuticals, printing and dyeing, leather pickling of iron and steel industry. This design is used sulfuric acid as raw material to product sulfur, thus it products sulfur without purification, the process is greatly simplified to save investment costs and gain high product quality.It is an annual output of 200,000 tons of sulfuric acid production plant process design, introduces the main methodsof sulfuric acid production and mature process. The main contents include the raw material sulfur melting section, and burning sulfur conversion section, drying and absorption section and the major equipments selection, environmental protection measures. It completes various links of the chemical engineering design, and achieves the design objectives. Through the analysis of the design, design technology is reliable, and the design is economical and reasonable. In the design process, it is also focusing on wastewater treatment.Keywords: Sulfuric acid; Producing Sulfuric Acid by Sulfur; The stove of sulfur; Conversion tower目录1 引言 (1)1.1概述 (1)1.2全球硫酸工业概况 (1)1.3我国工业概况 (2)1.4硫酸的性质 (3)1.4.1物理性质 (3)1.4.2浓硫酸的化学性质 (4)1.4.3稀硫酸的化学性质 (7)1.4.4相对密度 (7)1.4.5硫酸的结晶温度 (8)1.4.6硫酸的热容、热焓 (8)1.4.7硫酸的沸点蒸气压和蒸气组成 (9)1.5硫酸几种不同的生产工艺 (10)1.5.1以硫磺为原料 (10)1.5.2以硫铁矿含伴生硫铁矿为原料 (11)1.5.3冶炼烟气和其它原料 (11)1.6低浓度二氧化硫气体的处理 (12)1.7硫酸污水处理 (13)1.8二氧化硫尾气 (13)2 工艺流程 (13)2.1快速熔硫与液硫过滤工段 (14)2.2转化工段 (15)2.2.1二氧化硫转化反应的基本原理 (15)2.2.2二氧化硫转化三氧化硫工艺操作条件选择和选定理由 (17) 2.3吸收工段 (27)2.3.1吸收流程配置的方式 (28)2.3.2吸收工段的流程 (29)2.3.3吸收工段主要工艺指标分析 (29)2.4废热回收工艺 (30)2.5关于低温位热能回收工艺 (31)3 物料衡算 (32)3.1 设计要求: (32)3.2物料衡算 (32)3.2.1硫磺焚烧的物料衡算 (32)3.2.2转化器物料衡算 (33)3.3热量衡算 (36)3.3.1热量衡算的目的 (36)3.3.2热量衡算依据 (36)3.3.3各物质热力学参数[23](标况下) (36)3.3.4各工段的热量衡算 (37)4 主要设备的设计与选型 (46)4.1焚硫炉 (46)4.2转化塔 (47)4.3干吸塔 (49)4.4气体换热器 (50)4.5空气鼓风机 (53)4.6循环吸泵 (54)4.7废热锅炉 (55)4.8过热器和省煤器 (56)4.9设备一览表 (57)5 车间布置 (59)5.1车间布置的任务 (60)5.2车间布置的基本原则 (60) 5.3车间布置设计的一般要求 (60) 5.4车间布置 (64)5.5 装置的组成部分 (66)5.6 布置方案 (66)5.7 设备布置 (66)6 安全与环保 (67)6.1安全 (67)6.1.1产业安全现状 (67)6.1.2安全评价简介 (67)6.2环保 (68)6.2.1作业环境 (68)6.2.2主要污染 (69)6.2.3环境管理重点 (69)7 经济核算 (71)7.1概述 (71)7.2 能耗分析 (71)7.3 节能措施 (71)7.4经济核算 (72)7.4.1工程费用 (72)7.4.2其他费用 (74)7.4.3备用费用 (75)7.4.4专项费用 (75)7.4.5产品单位成本 (75)7.4.6流动资金 (77)7.4.7投资回收期 (77)设计总结 (78)参考文献 (79)致谢 (82)1 引言1.1概述近十几年以来,我国硫酸工业得到很大的发展,重要的标志之一是硫酸工程设计项目多、质量好、技术水平高、经济效益和社会效益显著。

硫磺制酸工艺安全毕业设计

硫磺制酸工艺安全毕业设计第一章绪论............................................................................................. - 1 -1.1硫磺制酸产业的开展和平安现状.................................................................... - 1 - 1.1.1产业开展现状............................................................................................ - 1 - 1.1.2产业平安现状............................................................................................ - 2 -1.2平安评价简介..................................................................................................... - 2 - 1.2.1平安评价定义:........................................................................................ - 2 - 1.2.2平安评价目的:.......................................................................................... - 3 - 1.2.3平安评价分类:.......................................................................................... - 3 - 1.2.4平安评价方法简介...................................................................................... - 4 - 第二章硫磺制酸工艺概略.................................................................... - 6 -2.1中盐湖南株洲化工集团简介............................................................................ - 6 -2.2 硫酸厂产品及主要原料,装置简介............................................................... - 6 - 2.2.1产品引见.................................................................................................... - 6 - 2.2.2原料引见.................................................................................................... - 7 - 2.2.3硫磺制酸工艺设备引见............................................................................ - 8 -2.3硫磺制酸工艺流程引见................................................................................... - 11 - 2.3.1硫磺制酸原理简介.................................................................................... - 11 - 2.3.2硫酸厂制硫酸各装置概略...................................................................... - 13 - 2.4本章小结.......................................................................................................... - 13 -第三章风险性剖析与风险源辨识..................................................... - 14 -3.1 基本定义......................................................................................................... - 14 - 3.1.1 第一类风险源......................................................................................... - 14 - 3.1.2 第二类风险源......................................................................................... - 14 - 3.1.3 风险源与事故......................................................................................... - 15 -3.2 硫酸厂风险性剖析与风险源辨识................................................................. - 15 - 3.2.1 物的方面................................................................................................. - 16 -3.2.2 消费工艺风险剖析................................................................................. - 18 - 3.2.3 人的不平安行为剖析............................................................................. - 19 - 3.2.4 环境......................................................................................................... - 19 -3.3 本章小结......................................................................................................... - 21 - 第四章平安评价 ................................................................................ - 22 -4.1 作业条件风险性评价法在硫磺制酸工序平安评价中的运用..................... - 22 - 4.1.1 评价步骤................................................................................................. - 22 - 4.1.2 评价进程................................................................................................. - 22 -4.2 道化学火灾爆炸指数法在液硫工序平安评价中的运用............................. - 27 - 4.2.1评价顺序.................................................................................................. - 27 - 4.2.2 划分各单元的风险水平......................................................................... - 31 -4.3平安反省表的制定........................................................................................... - 31 - 4.3.1车间平安反省表...................................................................................... - 32 - 4.3.2熔硫阶段的平安反省表............................................................................ - 35 - 4.3.3 SO2风机阶段的平安反省表.................................................................. - 35 - 4.3.4焚硫工艺平安反省表.............................................................................. - 36 - 4.3.4余热锅炉工艺平安反省表...................................................................... - 37 - 4.3.5转化工艺平安反省表.............................................................................. - 43 - 4.3.6干吸工艺平安反省表.............................................................................. - 43 - 主鼓风机停车后,中止酸循环。

年产20万吨硫磺制酸工艺设计 精品

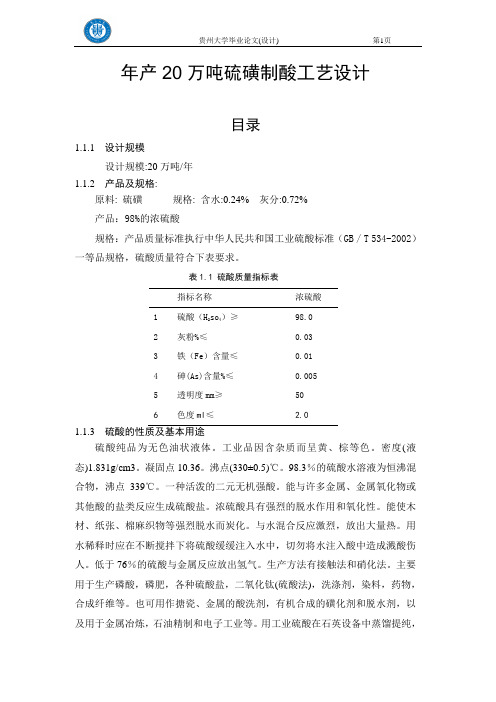

年产20万吨硫磺制酸工艺设计目录1.1.1设计规模设计规模:20万吨/年1.1.2 产品及规格:原料: 硫磺规格: 含水:0.24% 灰分:0.72%产品:98%的浓硫酸规格:产品质量标准执行中华人民共和国工业硫酸标准(GB / T 534-2002)一等品规格,硫酸质量符合下表要求。

表1.1 硫酸质量指标表指标名称浓硫酸1 硫酸(H2so4)≥98.02 灰粉%≤0.033 铁(Fe)含量≤0.014 砷(As)含量%≤0.0055 透明度mm≥506 色度ml≤ 2.01.1.3 硫酸的性质及基本用途硫酸纯品为无色油状液体。

工业品因含杂质而呈黄、棕等色。

密度(液态)1.831g/cm3。

凝固点10.36。

沸点(330±0.5)℃。

98.3%的硫酸水溶液为恒沸混合物,沸点339℃。

一种活泼的二元无机强酸。

能与许多金属、金属氧化物或其他酸的盐类反应生成硫酸盐。

浓硫酸具有强烈的脱水作用和氧化性。

能使木材、纸张、棉麻织物等强烈脱水而炭化。

与水混合反应激烈,放出大量热。

用水稀释时应在不断搅拌下将硫酸缓缓注入水中,切勿将水注入酸中造成溅酸伤人。

低于76%的硫酸与金属反应放出氢气。

生产方法有接触法和硝化法。

主要用于生产磷酸,磷肥,各种硫酸盐,二氧化钛(硫酸法),洗涤剂,染料,药物,合成纤维等。

也可用作搪瓷、金属的酸洗剂,有机合成的磺化剂和脱水剂,以及用于金属冶炼,石油精制和电子工业等。

用工业硫酸在石英设备中蒸馏提纯,或以去离子水吸收三氧化硫制成纯品,再经微孔过滤膜进行超净过滤而得半导体及硫酸。

超净高纯试剂。

是半导体工业用量最大的化学品。

一般和过氧化氢一起用于除去晶体上已完成屏蔽作用的光刻胶,或作腐蚀剂。

还可用作电子产品的清洗剂和腐蚀剂。

用纯净水吸收洁净三氧化硫气体制得蓄电池硫酸。

也可用蒸馏法、吹出法对工业硫酸提纯制得。

用作铅酸蓄电池中的电解液和电镀等。

1.1.4 我国硫酸工业的发展状况【1】我国硫磺制酸工业随着国民经济的发展得到了快速发展。

年产20万吨硫酸生产车间工艺设计

根据年产20万吨硫酸的生产要求,设计一个合理的车间工艺流程是非常重要的。

下面是一个可行的工艺设计,详述了主要步骤和参数要求。

1.原料准备:硫磺:使用干燥、纯度大于99.5%的硫磺,以确保生产过程中不会受到杂质的干扰。

硝酸:使用纯度大于98%的浓硝酸,并控制进料温度在20-30°C之间,以避免剧烈反应产生热量。

水:使用纯净水作为反应的介质,同时控制水的质量和温度以提高硫酸的纯度和产量。

2.硫磺燃烧反应:硫磺经过破碎和脱水后,进入燃烧炉进行燃烧反应。

燃烧炉采用间歇式燃烧,炉温维持在1200-1300°C之间。

通过控制燃烧温度和时间,使硫磺完全燃烧生成二氧化硫。

3.二氧化硫氧化反应:二氧化硫与干燥的氧气混合,进入催化氧化反应器。

通过控制反应器的温度和反应时间,将二氧化硫催化氧化为三氧化硫(SO3)。

催化剂采用五氧化二钒,通过循环使用提高催化剂的使用寿命。

4.SO3吸收:SO3与反应器废气中的脱硫剂(如氨水)接触,进行SO3的吸收。

吸收塔采用阶段性吸收方式,即将SO3从气相吸收到液相,并利用强吸气塔脱硫废气中的SO25.SO3溶解:SO3溶解塔中加入精制水,将SO3溶解为硫酸。

溶解反应同修正液相平衡,通过控制温度、压力和溶解器的操作,确保SO3溶解的充分而稳定。

6.蒸发和搅拌:将溶解的硫酸送入蒸发器,通过蒸发器对硫酸进行浓缩。

蒸发途中需进行搅拌以保持液体均匀浓缩。

7.冷却和过滤:蒸发后的硫酸经过冷却器降温,然后通过过滤器去除悬浮物。

过滤后的硫酸呈现清澈无颜色的液体。

8.质量检验:对生产的硫酸进行质量检验,包括浓度、纯度、密度和杂质含量等方面的检测。

确保生产出符合标准要求的硫酸。

9.成品储存和包装:合格的硫酸经过储罐储存,并进行分装和包装。

根据客户的不同需求,进行适当的包装和标识,并做好防潮、防火的工作。

以上是年产20万吨硫酸生产车间工艺设计的主要步骤和参数要求。

这个工艺设计旨在确保硫酸的高纯度、高质量和高产量,并且尽量减少能源消耗和环境污染。

年产20万吨硫酸工艺设计

一、工艺概述

本文档旨在详细说明20万吨/年硫酸生产工艺设计,该工艺的设计采

用的是热氧分解-冷凝法工艺流程,主要由原料贮存、原料预处理、热氧

分解、净化及冷凝等五个部分组成。

二、热氧分解

热氧分解是制备硫酸的关键环节,热氧分解段全部采用室温活性分子

吸附柱在室温下进行,主要由热氧分解器、空气分子活性柱、热净化柱、

净化过滤器以及气体回收等组成。

环节中,将原料SO2通过室温活性柱的

分解,分解出氧化硫酸、H2O2等物质,将气体回收,实现资源有效利用。

三、冷凝

冷凝环节中将上述产物通过冷凝器冷凝而成,主要由加热炉、冷凝器、溶剂回收系统等组成。

该环节采用的是恒温冷凝法,可以将气体中的硫酸

物质固定下来,然后将溶剂回收,进而完成硫酸的分解。

四、净化

净化过程主要通过膜法和结晶净化两种方法实现,结晶净化环节中,

采用的是双凝膜技术,其目的是将气体净化,以达到硫酸分解的要求,同

时也可以分离出其他副产品,如硫酸酐、卤素等。

五、废气处理

在热氧分解环节余下的废气,采用蒸馏法处理,将挥发性有机物去除,以达到环保要求,这是一种高效、低成本的废气处理方式。

湖北春祥化工有限公司20万吨年硫磺制酸项目

硫磺是一种常见的化工原料,广泛用于橡胶、农药、染料、医药等多个领域。

硫磺制酸是一种传统的工艺路线,可以将硫磺转化为硫酸,用于生产硫酸肥料、硫酸盐、硫酸工业等产品。

湖北春祥化工有限公司拟投资建设20万吨年硫磺制酸项目,将有助于满足市场需求,提升公司的竞争力。

该项目的总投资额为XX亿元,建设周期估计为XX个月。

项目选址在湖北省一些经济发展较为快速的地区,该地区拥有丰富的硫磺资源,交通便利,配套设施完善,具备良好的发展条件。

该项目的主要工艺流程包括硫磺熔化、气化反应、吸收塔、反应器等环节。

硫磺首先通过熔化设备进行熔化,然后进入气化反应器,在适当的温度和压力条件下与氧气反应生成二氧化硫。

二氧化硫经净化处理后,进入吸收塔进行吸收和反应,生成硫酸。

吸收塔通过废气冷却和吸收除尘的方式,净化二氧化硫废气,保护环境。

硫酸经过进一步处理,可以得到纯度较高的硫酸产品。

在该项目建设中,需要建设硫磺存储及输送系统、气化反应系统、吸收塔系统、反应器系统、热交换系统、废气处理系统等。

为了确保项目的安全、高效运行,还将配置先进的自动控制系统和监测设备。

该项目的建设将创造就业机会,提升当地经济发展水平,增加税收收入。

同时,该项目的投产还将推动硫酸等相关产品的供应,满足市场需求,促进相关行业的发展。

在项目建设过程中,湖北春祥化工有限公司将遵循环保、安全、经济的原则,秉承可持续发展理念,严格按照相关法律法规和环保标准进行建设和运营。

将加大环保设施的投入,确保项目的运行不对周边环境造成污染。

综上所述,湖北春祥化工有限公司20万吨年硫磺制酸项目是一项重要的化工工程项目,有助于提高公司的市场竞争力,满足市场需求。

项目的建设将创造就业机会,推动当地经济发展,同时还需注重环境保护,确保项目的可持续发展。

年产20万吨硫酸工艺设计-word格式-word格式

电除雾器及铅间接冷凝器分别设有冲洗槽,在循环冲洗中被洗下来的污酸连同工艺补充水一并经泵依次往前串,汇入空塔循环槽。净化工段产出的稀酸经脱吸塔除二氧化硫后,进入中间槽,用中间槽泵送入污酸处理站,处理合格后排放。脱吸后的含SO2气体与出洗涤塔的烟气混合进入间冷却器。

c)催化转化器。来自于燃烧室或燃烧炉的废气经冷却后 ,用蒸汽锅炉控制温度在 400 ℃,经离心式鼓风机将其输送到催化转化器。催化转化器是不锈钢制的圆筒形反应器 ,塔盘上装有金属氧化物催化剂 ,将废气中的 SO2氧化成 SO3。催化剂的活性组分为 V2O5。低温也有益于生成 SO3 ,但是 400℃是其下限 ,因为该温度是催化剂的触发温度。当 SO2的体积浓度低于 2%,且催化剂床层的温升低于 50℃时 ,利用单床层反应器系统 ,SO2的转化率就能超过 98 %。催化剂床层温升低时无需使用多床层系统。如果进入催化转化器的 SO2浓度非常高 ,使用 23个床层 ,且进行级间冷却 ,SO2的转化率可超过 97 %。

10.0 -4.7 100 10.371

76.0 -22.2 游离SO310 -1.5

93.0 -27 游离SO320 2.5

98.5 1.8 游离SO365 -0.35

(3)硫酸的用途

硫酸是基本化学工业中重要产品之一。它不仅作为许多化工产品的原料,而且还广泛地应用于其他的国民经济部门。

硫酸的用途十分广泛,在化肥工业中,硫酸主要用于生产过磷酸钙和硫酸铵;在冶金工业中则主要用于铜、锌、镉、镍等金属的电解精炼;在电镀、搪瓷工业中需要硫酸清洗工件表面;其他工业如轻工业、有机合成工业、无机盐工业等也要消耗相当数量的硫酸,如硫酸主要用于生产化学肥料、合成纤维、涂料、洗涤剂、制冷剂、饲料添加剂和石油的精炼、医药和化学工业。如今己内酰胺生产是硫酸的第二大用户,聚己内酰胺纤维是一种用途很广泛的合成纤维,除用于衣着以外,还用于制造渔网、降落伞、轮胎帘子线和绝燃材料。

硫磺制硫酸工艺流程毕业设计

硫磺制硫酸工艺流程毕业设计英文回答:Introduction.Sulfuric acid is a highly important industrial chemical used in a wide range of applications, including the production of fertilizers, batteries, and other chemicals. The most common process for producing sulfuric acid is the sulfur-burning process, which involves the combustion of elemental sulfur to produce sulfur dioxide (SO2) and, subsequently, sulfuric acid (H2SO4).Process Overview.The sulfur-burning process consists of several key steps:Sulfur combustion: Elemental sulfur is burned in a furnace to produce sulfur dioxide (SO2).Gas cleaning: The sulfur dioxide gas is cleaned to remove impurities, such as dust and particulate matter.Catalytic oxidation: The cleaned sulfur dioxide gas is passed through a converter, where it is oxidized to sulfur trioxide (SO3) in the presence of a catalyst.Absorption: The sulfur trioxide gas is absorbed in water to form sulfuric acid (H2SO4).Detailed Process Description.Sulfur Combustion: Elemental sulfur is fed into a furnace, where it is burned in the presence of air to produce sulfur dioxide (SO2) gas. The combustion reactionis highly exothermic, releasing a significant amount of heat.Gas Cleaning: The sulfur dioxide gas produced in the furnace contains impurities, such as dust and particulate matter. These impurities must be removed before the gas canbe sent to the catalytic oxidation step. The gas is typically cleaned using cyclones, scrubbers, or electrostatic precipitators.Catalytic Oxidation: The cleaned sulfur dioxide gas is passed through a converter, which contains a catalyst that promotes the oxidation of SO2 to SO3. The most common catalyst used is vanadium pentoxide (V2O5). The oxidation reaction takes place on the surface of the catalyst, and the SO3 gas is produced as a result.Absorption: The sulfur trioxide gas produced in the catalytic oxidation step is highly reactive and must be absorbed in water to form sulfuric acid (H2SO4). The absorption process typically takes place in an absorption tower, where the SO3 gas is counter-currently contacted with water. The absorption reaction is exothermic, and the heat released is used to concentrate the sulfuric acid produced.Process Optimization.The sulfur-burning process can be optimized to improve efficiency and reduce emissions. Key optimization parameters include:Combustion conditions: The temperature and oxygen content of the combustion furnace can be optimized to maximize the conversion of sulfur to sulfur dioxide.Catalyst activity: The activity of the catalyst usedin the catalytic oxidation step is critical for achieving high SO2 conversion rates. Regular monitoring and maintenance of the catalyst is essential.Absorption conditions: The temperature and water flow rate in the absorption tower can be optimized to enhance the absorption efficiency of sulfur trioxide.Environmental Considerations.The sulfur-burning process generates emissions ofsulfur dioxide, which can contribute to acid rain and other environmental problems. To mitigate these emissions,various technologies can be employed, including:Flue gas desulfurization: This process involves the removal of sulfur dioxide from the flue gases using absorbers or scrubbers.Byproduct utilization: Sulfur dioxide can be used as a raw material for the production of other chemicals, such as sulfuric acid or gypsum.中文回答:硫磺制硫酸工艺流程。

最新苏化集团20万t-年硫磺制酸设备制安工程

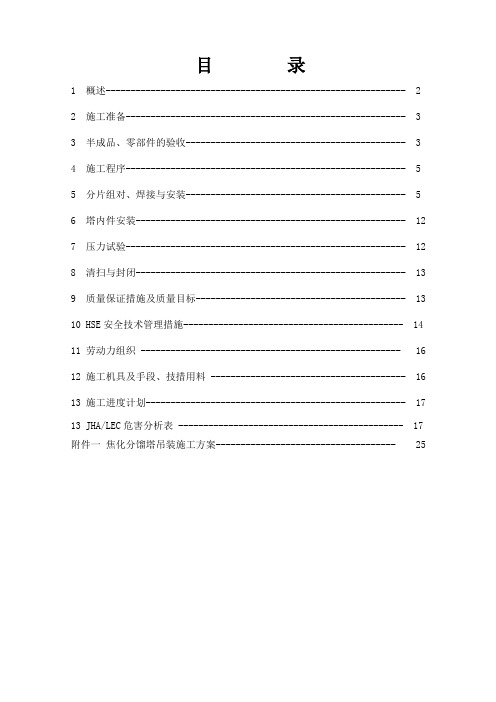

目录1 概述------------------------------------------------------------ 22 施工准备-------------------------------------------------------- 33 半成品、零部件的验收-------------------------------------------- 34 施工程序-------------------------------------------------------- 55 分片组对、焊接与安装-------------------------------------------- 56 塔内件安装------------------------------------------------------ 127 压力试验-------------------------------------------------------- 128 清扫与封闭------------------------------------------------------ 139 质量保证措施及质量目标------------------------------------------ 1310 HSE安全技术管理措施-------------------------------------------- 1411 劳动力组织 ---------------------------------------------------- 1612 施工机具及手段、技措用料 --------------------------------------- 1613 施工进度计划---------------------------------------------------- 17 13 JHA/LEC危害分析表 --------------------------------------------- 17 附件一焦化分馏塔吊装施工方案------------------------------------ 251 概述1.1 工程概况我公司承建苏化集团20万t./年硫磺制酸设备制安工程,其中有3台设备现场制作安装,所用材质为16MnR、304H、Q235-A和0Cr18Ni9,容器最大重要为53489kg。

年产20万吨硫酸车间转化工段工艺设计

年产20万吨硫酸车间转化工段工艺设计学院名称化学与制药工程学院专业班级化工13-1 学生姓名宋有为导师姓名袁芳2017年5月8日年产20万吨硫酸车间转化工段工艺设计作者姓名宋有为专业化学工程与工艺指导教师姓名袁芳专业技术职务讲师目录摘要 (1)第一章文献综述 (3)1.1综述 (3)1.2硫酸发展史 (3)第二章工艺说明书 (5)2.1概述 (5)2.1.1产品规模和规格 (5)2.1.1.1年操作日 (5)2.1.1.2生产方式 (5)2.1.1.3生产能力 (5)2.1.1.4产品规格 (5)2.1.2工艺方案叙述 (5)2.2装置设计说明 (5)2.2.1工艺原理 (5)2.2.2工艺流程说明 (6)2.2.3主要设备选型说明 (6)2.2.4化工原材料规格及用量 (6)2.2.4.1进入转化器气体组成 (6)2.2.4.2本设计采用的催化剂型号: (6)第三章转化工序物料衡算 (7)3.1转化工序 (7)3.2转化反应引发平衡转化率,转化率计算 (8)3.3两次转化流程 (9)3.4物料衡算 (10)3.4.1进一段气体量及成分 (10)3.4.2出一段气体量及成分 (10)3.4.3出二段气体量及成分 (11)3.4.4出三段气体量及成分 (11)3.4.5出四段气体量及成分 (11)第四章转化器各段的热量衡算 (13)4.1一段反映热量和出口温度 (13)4.1.1进入转化器第一段气体带入热量 (13)4.1.2出转化器第一段气体温度 (13)4.1.3反应热 (14)4.1.4一段出口气体带出热量 (15)4.2转化二段反应热量和出口温度 (15)4.2.1进转化器第二段气体带入热量 (15)4.2.2出转化器第二段气体温度 (16)4.2.3反应热 (17)4.2.4二段出口气体带出热量 (17)4.3转化三段反应热量和出口温度 (17)4.3.1进转化器第三段气体带入热量 (17)4.3.2出转化器第三段气体温 (18)4.3.4三段出口气体带出热量 (19)4.4转化四段反应热量和出口温度 (19)4.4.1进转化器第四段气体带入热量 (19)4.4.2出转化器第四段气体温度 (20)4.4.3反应热 (21)4.4.4四段出口气体带出热量 (21)第五章换热器温度,传热面积的计算 (22)5.1第一换热器 (22)5.2第二换热器 (22)5.3第三换热器 (23)5.4第四换热器 (24)第六章换热器设计 (26)6.1换热器概述 (26)6.2换热器基本要求 (27)6.2.1合理地实现所规定的工艺条件 (27)6.2.2安全可靠 (28)6.2.3有利于安装、操作与维护 (28)6.2.4经济合理 (28)6.3 换热器的结构形式 (28)6.3.1管壳式换热器 (28)6.3.2蛇管式换热器 (29)6.4换热器材质的选择 (29)6.5管板式换热器的优点 (29)6.6列管式换热器的结构 (30)6.7管板式换热器的类型及工作原理 (31)摘要本设计进行的是20万吨硫酸 /年转换系统的工艺设计,主要负责硫酸生产过程中二氧化硫到三氧化硫的转化过程,计算部分包括三个:物料平衡,热量衡算和换热面积的计算,转换过程是通过2次转化2次吸收来完成的。

20万吨l硫磺制酸工艺设计

200Kt/a硫磺制酸装置工艺设计设计者:xxx学号:xxx班级:xxx指导老师:xxx2009年5月16日毕业设计(论文)任务书设计(论文)题目:200KT/a 硫磺制酸装置工艺设计函授站: xxxx 专业:化学工程与工艺班级: xxxx 学生姓名:xxxx指导教师(含职称):xxx1.设计(论文)的主要任务及目标设计的主要任务:根据毕业设计课题要求,结合设计条件,主要完成200KT/a硫磺制酸装置设计说明书、气体流量及组成计算、液体流量及组成计算、气体热量计算、循环酸温计算、主要设备尺寸核算、主要管道尺寸核算。

设计目标:采用先进成熟的工艺设备,节能措施和环保措施,达到高效、节能、环保的要求,取得好的经济效益。

2.设计(论文)的基本要求和内容硫磺制酸装置的物料衡算和热量衡算,及主要设备的尺寸计算、定型型号的选择,原辅材料的消耗计算,和带工艺控制点的工艺流程图和设备装备图的绘制,设计说明书的编制。

3.主要参考文献(1)南京化学工业(集团)公司设计院编写、化工部硫酸工业信息站出版的《硫酸工艺设计手册之工艺计算篇》;(2)南京化学工业(集团)公司设计院编写、化工部硫酸工业信息站出版的《硫酸工艺设计手册之物化数据篇》;(3)南化公司设计院一室供稿、南化公司研究院《硫酸工业》编辑部编印的《接触法硫酸工艺设计常用参考资料选编之试用稿第三分册》;(4)汤桂华主编,《化肥工学丛书、硫酸》,化学工业出版社出版发行。

4.进度安排设计诚信声明本人郑重声明:所呈交的设计是本人独立完成,设计中有关资料和数据是实事求是的。

尽我所知,除文中已经加以标注和致谢外,本设计不包含其他人已经发表或撰写的成果。

若有不实之处,本人愿意承担相关法律责任。

作者签名: xxx 日期:2009 年 5 月 16 日200Kt/a硫磺制酸装置工艺设计摘要硫酸是一种重要的基本化工原料。

在我国,硫酸产品有20%、75%、93%和98%等不同规格。

硫酸主要用于生产磷肥,其消费量占硫酸的总消耗量的60%以上。

硫磺制酸工艺流程

(3)焚硫及转化工段:液硫由精硫泵加压经磺枪机械 雾化而喷入焚硫炉焚烧,硫磺燃烧所需的空气经空气过滤 器过滤后,再经空气鼓风机加压、干燥塔干燥后送入焚硫 炉。

(4)干吸及成品工段:空气鼓风机设在干燥塔上游,即 硫磺焚烧及转化所需空气经过滤器过滤、鼓风机加压后进 入干燥塔塔底,用98%硫酸吸收掉空气中的水分使出塔干 燥空气中水分0.1g/Nm3,经塔顶除雾器除去酸雾后的干 燥空气进入焚硫炉。从干燥塔出来的浓度约97.8%的硫酸 流入干吸塔循环槽中,与来自第一吸收塔的吸收酸混合后 ,经干燥塔酸循环泵加压后送入干燥塔酸冷却器中,经冷 却至约70℃后送到塔顶进行喷淋。

化工二班5组:刘月 周笛 饶利超 肖玉龙 李圣峰

将硫磺经熔融、焚烧产生二氧化硫气体, 经废热锅炉、过滤器,再通入空气氧化转化成 三氧化硫,再经冷却、酸吸收,制得成品硫酸 。其反应方程式如下:

S+O2=SO2+Q 2SO2+O2=2SO3+Q SO3+H2O=H2SO4+Q

流程说明:

(1)原料工段:固体硫磺由火车运至硫磺仓库, 采用人工上料方式,通过一大倾角胶带式输送机将硫磺输 送至快速熔硫槽加料口处。

(2)熔硫工段:来自原料工段的固体散装硫磺由 胶带输送机送入快速熔硫槽内熔化,经熔化后的熔融液硫 自溢流口自流至过滤槽中,由过滤泵送入带助滤剂预涂层 的液硫过滤器内过滤后流入液硫中间槽内,再由液硫输送 泵输送到液硫贮罐内,液硫由液硫贮罐经精硫泵(屏蔽泵 )送到焚硫转化工段的焚硫炉内燃烧。快速熔硫槽、助滤 槽、液硫贮罐、精硫槽等内均设有蒸汽加热管,用0.5~ 0.6MPa蒸汽间接加热,使硫磺保持熔融状态。助滤槽内 设有助滤泵将助滤剂硅藻土预涂到液硫过滤器上。

本设计的热能利用流程与一般硫磺制酸装置相同。出焚硫炉 的高温炉气人废热锅炉,产生3.9 MPa蒸汽发电;出废热锅炉的SO2 入转化器一段进行反应; 各转化段的反应热用于熔硫或提高废热锅 炉的给水温度, 并尽量使系统多产蒸汽;除用于发电及熔硫的蒸汽 外, 尚有少量低压蒸汽供附近厂外用户使用。其转化工序的热利用 流程如图2 所示

硫磺法硫酸生产工艺设计

2

硫酸是最重要的无机强酸之一,浓硫酸具有强酸性、强氧化性、强的吸水性、强的磺化性等。当加热到30℃以上放出蒸气,加热到200℃以上,散发出三氧化硫。

⒈硫酸是一种强酸,具有酸的特性,它的化学性质非常活泼,根据硫酸的浓度和温度及金属的种类不同,而生成H2、H2S、SO2、S及金属的硫化物和硫酸盐。

1

1.

以硫铁矿为原料生产硫酸,共有九种流程,他们的共同特点是均采用沸腾焙烧,干法除尘,酸洗净化,两转两吸,回收高低温位余热技术方案。设计采用的流程为:焙烧炉→ 废热锅炉→ 旋风除尘器→电除尘器→Swemco洗涤塔→电除雾器→干燥塔→主鼓风机 (2+2两转两吸。该流程首先对硫铁矿进行预处理,对于块状硫铁矿则要粉碎加工成粉矿,对于硫精砂则要进行干燥。若矿的品种较多,入炉前还要按杂质含量要求进行掺配。其主要工序有:硫铁矿焙烧、炉气净化、二氧化硫转化及三氧化硫吸收。

分子量:64.06比重:1.43(液体)

熔 点:-12.7℃沸点:-10℃

蒸汽密度:2.92蒸汽压力:337.5×103Pa(21℃时)

易溶解于水,溶解于有机溶剂及硫酸,无色且不燃烧气体,有刺激性酸味;容易及水化合,生成亚硫酸(H2SO3),并且因氧化而慢慢转化成硫酸(H2SO4)7

2

SO3在硫酸生产过程中来源于两个工段:一是焚硫工段焚硫炉内,二是转化工段转化器内。

3.2.1.2 所管范围

精硫泵槽、精硫泵、焚硫炉、升温风机、油槽、油泵以及所属电气、仪表、设备管线等。

0.001

20.0

0.03

0.010

0.0001

0.10

0.010

3.

主要工艺技术以固体硫磺为原料,采用湿式搅拌快速熔硫、液硫石灰中和、叶片式机械过滤机过滤精制液硫、机械雾化焚烧、III、II—IV、I3+1两次转化两次吸收,接触法制造硫酸。中压余热锅炉回收高、中温热能,副产过热蒸汽供动力车间。

产20万吨硫磺制酸工艺

产20万吨硫磺制酸工艺

产20万吨硫磺制酸工艺是用硫磺作为原料生产硫酸的一种工艺。

下

面将介绍该工艺的基本原理和主要步骤。

硫磺制酸工艺的基本原理是将硫磺氧化为二氧化硫,然后与空气中的

氧气反应生成三氧化硫,再与水反应生成硫酸。

工艺的主要步骤如下:

1.原料准备:将硫磺按照一定比例供给到制酸系统。

2.硫磺燃烧:将硫磺加热至熔点以上,使其燃烧产生二氧化硫。

3.二氧化硫氧化:将燃烧后产生的二氧化硫与空气中的氧气反应,生

成三氧化硫。

4.三氧化硫吸收:将产生的三氧化硫通过喷雾器喷入吸收塔中,与稀

硫酸接触,发生反应生成硫酸。

5.硫酸处理:将产生的浓硫酸进行脱水和精制,得到纯度较高的硫酸。

6.产品分离:将得到的硫酸根据需要进行分离和提纯,得到最终产品。

在硫磺制酸工艺中,为了提高硫酸产率和保护环境

1.废气处理:燃烧硫磺产生的废气中含有二氧化硫等有害物质,需要

进行处理,以减少对环境的污染。

2.能源消耗:硫磺制酸过程需要消耗大量的能源,为了提高能源利用

效率,需要采用先进的能源转化和回收技术。

3.安全措施:硫磺是一种易燃、易爆的物质,工艺中需要采取相应的安全措施,确保操作人员和设备的安全。

4.市场需求:在制定工艺方案之前,需要充分考虑市场需求和竞争情况,以确保生产的硫酸能够有销路和竞争力。

总结来说,产20万吨硫磺制酸工艺主要包括硫磺燃烧、二氧化硫氧化、三氧化硫吸收、硫酸处理和产品分离等步骤。

同时还需要考虑废气处理、能源消耗、安全措施和市场需求等因素。

通过合理设计和优化工艺参数,可以实现高效、安全和环保的硫磺制酸过程。

产20万吨硫磺制酸工艺

产20万吨硫磺制酸工艺

主要也是技术性文字

1.酸气燃料制备工艺

为达到20万吨年硫磺制酸的产能要求,硫磺制酸的设备要能够允许

微喷油、微湿度的运行,以及严格控制有机酸废气排放。

采用硫磺制酸工艺的酸气燃料制备,主要采用PTA(聚丙烯酸)和烷

烃(如芳香烃、烷烃)两种燃料。

PTA主要作为一种表征酸性废气的排放物,烷烃则作为一种表征可燃物的排放物。

PTA的酸气燃料制备,可采用非热催化法,也可采用热催化法。

其中,非热催化法,可采用像蒸汽、空气等易获得的低温催化剂,极大地降低了

酸气燃料制备中的能耗。

烷烃的酸气燃料制备主要采用热催化法。

这项技术虽然属于高温催化,但是可以采用很多不同的催化剂,包括催化氧化法、氧化烯烃法等,加上

利用多种技术手段可以提高催化效果,如加压反应、控制气流、改变温度等,从而获得更优的酸气燃料。

2.硫磺燃料加气、炉内反应

硫磺制酸的燃料采用硫磺加气、炉内反应的方式,也就是采用硫磺作

为燃料来进行热反应。

硫磺制硫酸干吸工段工艺设计及设备选择分析

关 键 词 :硫 磺 制 酸

一

前 言 国 内大 部分 硫磺 制 酸企 业 是 由硫 铁矿 制 酸改 造 来 的, 干燥 用 9 3 % 酸 、吸收 用 9 8 % 酸, 沿用 了 以前硫 铁 矿 制酸 的 干 吸 流程 , 例 “ 3塔 3

、

槽” 、 “ 3塔 2 槽” ( 吸 收合用 ) 等, 这 样配管 多, 操作 复杂 。实 际上 ,由 于硫 磺 制酸 的干燥 塔 中干燥 的是空 气 ,而不是 湿度 很高 的含 二氧 化硫 气体 ,因而不存 在 水平衡 问题 ,也 不存 在二 氧化硫 在干 燥塔 循环 酸 中 溶解 并 在 吸收 塔 中解吸 的情 况 ,因此可 以使 用 ∞ ( H S O )9 8 %的酸 干燥 空气 ,中小型 硫磺制 酸装置应 采用 “ 3 塔 1 槽” ( 混 酸槽装 有开孔 隔板 );大型 硫磺制 酸装置 应采 用干燥 、第 2吸 混酸槽 合一 , 1吸单独 设混 酸槽 的干吸流 程, 这样简化 了管道 , 减少了投 资 , 开车和 正常 操作更 加容 易, 也有利 于低温废 热的利 用 。 阳极保护 技术主要 应用在 硫酸生产 过程 中干吸工 段 的浓 硫酸 冷却 。 国内的科研 开发单 位和设 备供应商 于 1 9 8 8 年 就通过 消化吸收 国外技术 在 国 内设 计 、制造 了 工业化 应 用 的合格 设 备 ,通过 1 0余 年 的推 广普 及 ,阳极保 护技术 在干吸 工段得到 了广泛应 用, 例如 阳极 保护不 锈钢管 壳式 浓硫 酸冷 却器 、阳 极保护 不锈 钢浓 硫酸 管道 、 阳极 保 护不锈 钢槽

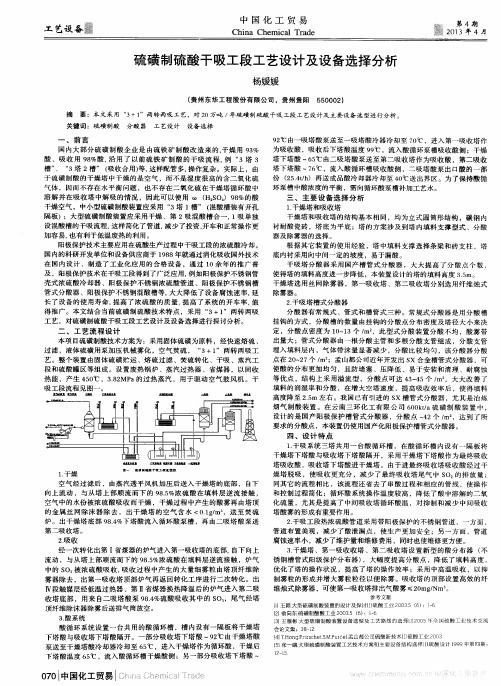

吸 工段 流程 见图 一。

i 雌 t5吐 ± ■t i^■ ■ t = 吐 ‘t ±址

干吸塔 分 酸器 采用 国产 槽 管式 分 酸器 ,大大 提高 了分酸 点 个 数 , 使得塔 的填料 高度进 一步 降低 ,本装 置设计 的塔的填料 高度 3 . 5 m。 干燥 塔选 用丝 网除雾 器 ,第一 吸收 塔 、第二 吸收塔 分别 选用 纤维 烛式 除雾 器 。 2 . 干吸塔 槽式分 酸器 分 酸器 有常 规式 、管式 和 槽管式 三种 。常 规式 分酸 器是 用分 酸槽 挂钩 的方式 ,分 酸槽 的数 量 由挂钩 的分 酸点 分布 密度及 塔径 大 小来 决 定 ,分 酸点 密度 为 l 0 ~ l 3 个 , m ,此 型式 分酸 装 置分 酸不 均 ,酸 雾带 出量 大 ;管 式分 酸器 由一 根分 酸主 管和 多根 分酸支 管组 成 ,分酸 支管 埋入 填料层 内 ,气体 带沫 量显 著减 少 ,分酸 比较均 匀 ,该分 酸器 分酸 点在 2 0 - 2 7 个/ m ;孟山 都公司近年 开发 出 S X合 金槽管式 分酸 器 ,可 使酸 的分 布更加 均 匀 ,且 防堵 塞 、压降 低 、易于 安装和 清理 、耐腐蚀 等优 点 ,结构 上 采用 溢流 型 ,分 酸点 可达 4 3 ~ 4 5 个 / m z ,大 大 改善 了 填料 的润 湿率和 分酸 ,在 增大 空塔 速度 ,提 高吸 收效 率后 ,使 得填 料 高度 降至 2 . 5 m 左右 。我国 已有 引进的 S X槽管 式分 酸器 ,尤其 是冶 炼 烟 气制 酸 装 置 。在云 南 三环 化 工 有 限公 司 6 0 0 k t / a 硫 磺 制酸 装 置 中 , 设 计的 是 国产 阳极保 护 槽管 式分 酸器 ,分酸 点 ~ 4 2个 / m2 ,达 到了 所 要求 的分酸 点 ,本装 置仍使 用国产化 阳极保 护槽管式 分酸器 。

硫磺制酸工艺流程

(3)焚硫及转化工段:液硫由精硫泵加压经磺枪机械 雾化而喷入焚硫炉焚烧,硫磺燃烧所需的空气经空气过滤 器过滤后,再经空气鼓风机加压、干燥塔干燥后送入焚硫 炉。

(4)干吸及成品工段:空气鼓风机设在干燥塔上游,即 硫磺焚烧及转化所需空气经过滤器过滤、鼓风机加压后进 入干燥塔塔底,用98%硫酸吸收掉空气中的水分使出塔干 燥空气中水分0.1g/Nm3,经塔顶除雾器除去酸雾后的干 燥空气进入焚硫炉。从干燥塔出来的浓度约97.8%的硫酸 流入干吸塔循环槽中,与来自第一吸收塔的吸收酸混合后, 经干燥塔酸循环泵加压后送入干燥塔酸冷却器中,经冷却 至约70℃后送到塔顶进行喷淋。

4 转化工序热能利用流程

本设计的热能利用流程与一般硫磺制酸装置相同。出焚硫炉 的高温炉气人废热锅炉,产生3.9 MPa蒸汽发电;出废热锅炉的SO2 入转化器一段进行反应; 各转化段的反应热用于熔硫或提高废热锅 炉的给水温度, 并尽量使系统多产蒸汽;除用于发电及熔硫的蒸汽 外, 尚有少量低压蒸汽供附近厂外用户使用。其转化工序的热利 用流程如图2 所示

由转化器第三段出口的气体经冷热换热器和省煤器II 回收热量、温度降为172℃后一部分进入第一吸收塔塔底, 塔顶用来温度75℃、浓度为98.0%的硫酸喷淋,吸收气 体中SO3后的酸自塔底流出进入干吸塔循环槽中,与来自 干燥塔的干燥酸进行混合并用工艺水调节循环酸浓度至 98%后,再由一吸塔酸循环泵依次送入一吸塔酸冷却器 冷却后,送至一吸塔塔顶进行喷淋。另一部分一次转化气 进入烟酸塔。塔内用104.5%发烟硫酸进行喷淋,吸收转 化器中的SO3后,由塔底流入发烟酸循环槽,通过来自一 吸塔酸冷却器出口的98%硫酸调节浓度为104.5%,然后 经烟酸塔循环泵送入烟酸塔酸冷却器,冷却后的发烟酸一 部分作为产品送至成品工段,另一部分送入烟酸塔塔顶进 行喷淋。吸收后的炉气与另一部分气体混合后再进入第一 吸收塔。

硫磺制酸原理及工艺过程

二 转化工艺及其条件(SO2+O2=SO3)

转化一般采用进口催化剂、“3 + 1”两次转化工艺、 “Ⅲ—Ⅱ”换热流程。也有个别装里采用国产催化剂、 “3 + 2”两次转化工艺。总转化率均要求达到99.8%以上, 一些装置要求转化率达到99.83%以上,放空尾气中SO2 含量低于700mg/ m3。由于要求较高的转化率,一般催化 剂的装填盆较大。

转化工艺的操作条件主要有三个:转化反应的温度、 转化反应的进气浓度以及转化器的通气量。这就是转化操 作的“三要素”。

三 吸收工艺(SO3+H2O=H2SO4)

转化气依次通过浓硫酸吸收塔,用98.3%H2SO4浓硫 酸吸收SO3后,气相中SO3含量为0.021~0.4%。然后由 浓硫酸的吸收塔出口引至尾气处理部分或直接经过捕沫后 放空。各塔喷淋用硫酸均由塔的上部进入,经过喷淋装置 均匀分布在塔截面上,与来自塔下部的转化气逆流接触。 吸收SO3的硫酸从塔底引出时,其浓度可以提高了。为维 持入塔喷淋酸浓度的稳定,可在干燥塔和吸收塔之间进行 串酸,必要时加入补充水。

转化器

• 转化器是SO2实施氧化反应并保证SO2排放达标 的关键设备。

• 目前转化器在结构上有两种形式积木式结构和中 心筒式结构。积木式结构采用平底球冠盖立式回 筒形容器,其内部自下向上由若干立柱和桩柱支 撑隔板和格栅。中心筒式结构采用两个同心立式 圆简,内圆筒直径较小,为中心管,既用于支撑 催化剂和隔板的部分重量,又作为部分反应段的 进气通道,催化剂装填在内、外两层圆筒之间。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

200Kt/a硫磺制酸装置工艺设计设计者:xxx学号:xxx班级:xxx指导老师:xxx2009年5月16日毕业设计(论文)任务书设计(论文)题目:200KT/a 硫磺制酸装置工艺设计函授站: xxxx 专业:化学工程与工艺班级: xxxx 学生姓名:xxxx指导教师(含职称):xxx1.设计(论文)的主要任务及目标设计的主要任务:根据毕业设计课题要求,结合设计条件,主要完成200KT/a硫磺制酸装置设计说明书、气体流量及组成计算、液体流量及组成计算、气体热量计算、循环酸温计算、主要设备尺寸核算、主要管道尺寸核算。

设计目标:采用先进成熟的工艺设备,节能措施和环保措施,达到高效、节能、环保的要求,取得好的经济效益。

2.设计(论文)的基本要求和内容硫磺制酸装置的物料衡算和热量衡算,及主要设备的尺寸计算、定型型号的选择,原辅材料的消耗计算,和带工艺控制点的工艺流程图和设备装备图的绘制,设计说明书的编制。

3.主要参考文献(1)南京化学工业(集团)公司设计院编写、化工部硫酸工业信息站出版的《硫酸工艺设计手册之工艺计算篇》;(2)南京化学工业(集团)公司设计院编写、化工部硫酸工业信息站出版的《硫酸工艺设计手册之物化数据篇》;(3)南化公司设计院一室供稿、南化公司研究院《硫酸工业》编辑部编印的《接触法硫酸工艺设计常用参考资料选编之试用稿第三分册》;(4)汤桂华主编,《化肥工学丛书、硫酸》,化学工业出版社出版发行。

4.进度安排设计诚信声明本人郑重声明:所呈交的设计是本人独立完成,设计中有关资料和数据是实事求是的。

尽我所知,除文中已经加以标注和致谢外,本设计不包含其他人已经发表或撰写的成果。

若有不实之处,本人愿意承担相关法律责任。

作者签名: xxx 日期:2009 年 5 月 16 日200Kt/a硫磺制酸装置工艺设计摘要硫酸是一种重要的基本化工原料。

在我国,硫酸产品有20%、75%、93%和98%等不同规格。

硫酸主要用于生产磷肥,其消费量占硫酸的总消耗量的60%以上。

硫酸还用于生产还广泛的用于冶金、印染、医药等行业。

本设计主要介绍了年产20万吨硫磺制酸的工艺计算(主要原物料的物料衡算和热量衡算)、主要设备的尺寸计算及选型、工艺流程的配置、安全生产、环境保护等。

熔硫工段采用了液硫过滤器和液硫储罐;转化工段采用了硫酸工业中技术成熟的“两转两吸”3+2五段转化工艺,并采用了开车间接升温系统、全不锈钢转化器及国产优质钒触媒催化剂,确保一转转化率达到93%、二转转化率达到98%,使之总转化率达到99.7%;吸收工段采用大开孔球拱和新型填料、蝶形底、带阳极保护的不锈钢酸冷器和管槽式分酸器、一二吸采用国产纤维除雾器,并增设尾气碱液吸收装置(用于开停车和事故性排放),确保吸收率达到99.99%;锅炉工段采用热管省煤器、火管锅炉、反渗透脱盐水、热力除氧、蒸汽透平风机,确保余热的充分合理的利用。

在技术经济方面确保技术先进成熟,节省建设投资,为投产后获得好的经济指标打下基础,环境指标上则达到国家最新的污染物排放标准。

由此证明本设计在工艺计算、工艺流程的配置、设备的选用上是合理的成功的。

关键词:硫磺;硫酸;工艺;设备;设计目录1、总论 (7)1.1概述 (7)1.2研究结论 (7)2、市场需求预测 (9)2.1 国内外近期、远期需求量预测 (9)2.2 产品的销售预测、竞争能力和进入国际市场的前景 (9)3、产品方案及生产规模 (10)3.1 产品方案的选择 (10)3.2 生产规模 (10)3.3 产品、中间产品和副产品的品种、规格及质量指标 (10)3.4 催化剂的选择 (10)4、工艺技术方案 (13)4.1 工艺技术方案的选择 (13)4.2 工艺流程简述、余热回收系统方案的选择和消耗定额 (14)4.4 全厂主要物料平衡 (18)4.5 自控技术方案 (18)4.6主要设备的选择 (22)4.7 标准化 (25)5、主要原料、辅助材料及燃料的供应 (26)5.1原料供应 (26)5.2辅助材料供应 (26)6、建厂条件和厂址方案 (27)6.1建厂条件 (27)6.2厂址方案 (28)7、公用工程和辅助设施方案 (28)7.1总图运输 (28)7.2给水排水 (30)7.3供电及电讯 (31)7.4供热 (32)7.5 贮运设施 (35)7.6 空压站 (36)7.7 机、电、仪修 (37)7.8 化验室 (37)7.9 土建 (37)8、环境保护 (38)8.1 厂址与环境现状 (38)8.2 执行环境质量标准及排放标准 (38)8.3 建设项目的主要污染源及污染物 (39)8.4 环境保护与综合利用论述 (40)8.5 环境保护费用 (40)9、劳动保护与安全卫生 (41)9.1劳动安全与安全卫生 (41)9.2消防 (44)10、工厂组织和劳动定员 (45)10.1工厂体制及组织机构 (45)10.2生产班制和定员 (45)10.3人员来源及培训 (45)11、项目实施规划 (45)11.1 建设工期规划 (45)11.2各阶段实施进度规划 (45)12、研究结论 (46)12.1综合评价 (46)12.2问题及建议 (47)13、设计条件 (48)14、气体流量及组成计算 (49)15、液体流量及组成计算 (52)16、气体热量计算 (54)17、循环酸温计算 (58)18、主要设备尺寸核算 (60)19、主要管道尺寸核算 (65)参考文献 (66)制谢 (66)附件:1、相关图纸1、总论1.1概述1.1.1项目名称(1)项目名称: 200Kt/a硫磺制酸工程1.1.2设计概况(1)大力加强工艺流程与设备配套开发的工作,在充分吸取国内外科技成果的基础上,通过设计方案的比较和选择,提高装置的技术水平,完全实现设备国产化,以节约工程建设投资。

确保装置技术先进、工程投资省、运行费用低,装置运行可靠性高。

做出高水平、高质量、高效益的“三高”设计。

(2)在做好主装置设计的同时,要注重节能、环保、安全、消防、抗震、劳动安全及工业卫生的配套设计。

“三废”排放必须符合国家的有关标准和本项目环评报告的要求。

生产操作的环境条件必须符合国家劳动安全及工业卫生的要求。

贯彻执行国家有关环境保护和职业安全卫生的政策和法规。

(3)认真贯彻“五化”的设计原则,尽量提高“工厂布置一体化、生产装置露天化、(建)构筑物轻型化、公用工程社会化、引进技术国产化”的程度。

贯彻“安全生产,预防为主”的方针,确保本工程投产后符合职业安全卫生的要求,保证职工的安全和健康。

(4)在确保工程质量的前提下,尽量降低工程造价,使项目综合技术经济指标达到先进水平。

1.1.3项目提出的背景、投资的必要性和经济意义(略)1.2可研的简要综合结论(1)本项目所产硫酸,作为下游磷化工产品的原料,符合企业产业链的需要,装置建成后具有较好的经济效益。

(2)本项目采用生产技术先进、成熟、可靠,设备全部实现国产化,既降低了工程投资,又为装置长周期稳定运行提供了保障。

(3)本项目“三废”治理措施有效,项目建设满足环保要求。

(4)本项目财务评价结果良好:项目总投资预计5000万元。

综上所述,本项目是可行的,投资是必要的。

附:主要技术经济指标2、市场需求预测2.1 国内外近期、远期需求量预测国际上硫酸生产主要以硫磺为原料,上个世纪九十年代,由于国际硫磺市场持续低迷、国内冶炼技术的不断发展,我国硫酸生产的原料结构发生了深刻变化,硫磺制酸与冶炼气制酸得到了飞速发展,改变了过去依赖硫铁矿的单一格局。

2004年中央紧抓三农问题,出台一系列对化肥企业的利好政策,促进了磷复肥特别是高浓度磷复肥生产,磷复肥每月以同比20%以上的速度增长;二是国民经济的快速增长,增加对硫酸的需求。

2005-2007年全国硫酸产量(单位:万吨)2.2 产品的销售预测、竞争能力和进入国际市场的前景本项目所产硫酸全部公司自用,不需外售。

3、产品方案及生产规模3.1 产品方案的选择3.1.1 产品方案的选择的依据的下游磷化工产品投产后,硫酸总需求量将达到200kt/a,为了节省造价,降低成本及规避风险,本项目硫酸产量确定为200kt/a, 副产蒸随着企业汽可供浓缩磷酸、自身熔硫及生活取暖使用。

3.1.2 产品方案的确定本项目最终产品为:98%硫酸副产品:0.6MPa饱和蒸汽。

3.2 生产规模98%硫酸硫酸:204.1kt/a。

0.6MPa饱和蒸汽:30t/h3.3 产品、中间产品和副产品的品种、规格及质量指标3.3.1产品和副产品的品种和数量本项目建成后,其产品和副产品品种见下表:3.3.2产品、中间产品和副产品的品种、规格及质量指标(1) 硫酸:产品执行国家标准GB/T534-2002表中浓硫酸一等品标准(2)、工业硫磺:产品执行国家标准GB/2449-81表中二级品标准H2SO4算(3) 饱和蒸汽:执行企业标准P(a)=0.6Mpa3.4 催化剂的选用SO2的转化反应是一个放热、可逆、体积缩小的氧化反应,是硫酸生产的重点工段,SO2的转化完全与否,关系到原料硫磺的利用率、环境保护和经济效益等,所以对SO2氧化用催化剂的选择提出了更高要求。

SO2氧化反应所用催化剂要求满足以下条件:①有较高的转化率,目的是提高硫的利用率和减少二氧化硫排放量。

②有较低的起燃温度、较高的耐热性能,以降低能耗,缩短开车预热时间,并适应气浓、气量的变化。

③使用寿命长,以保证系统的长期开工率。

现在硫酸生产中的二氧化硫氧化主要用的是钒催化剂。

钒催化剂是以五氧化二钒(V2O5)为主要活性成分,其组成为V2O55~9%、SO310~20%、SiO250~70%,并含有少量Fe2O3、CaO、MgO及水份等。

以碱金属盐类(硫酸盐)作助催化剂,以硅胶、硅藻土、硅酸盐作为载体。

而引起钒催化剂中毒的主要物质是砷、氟、酸雾以及矿尘等。

除了矿尘覆盖催化剂表面降低催化剂活性外,其它3种有毒物质是以化学中毒形式来使催化剂中毒失去活性的。

现在国内广泛采用的是S101-2H型、S107-1H型和S108-H型三种催化剂,这三种催化剂为环状催化剂。

比较先进的有S101-2H(Y) 型和S107-1H(Y)型,它们是菊花环钒催化剂,床层阻力降比前者小,抗堵能力比前者强:堆密度小、强度高这两个指标已达到国际先进水平。

S107-1H型和S107-1H(Y)型,起燃温度为360℃~370℃,正常使用温度为420℃~580℃;S101-2H型和S101-2H(Y)型的起燃温度为380℃~390℃,正常的使用温度为420℃~630℃,因此比较可得S107型催化剂要优于S101型催化。

S107型催化剂和S101型催化反应速度常数见表2.2和表2.3。