水性丙烯酸涂料配方设计

水性丙烯酸涂料配方设计

1.丙烯酸酯涂料简介1.1 定义以丙烯酸酯或甲基丙烯酸酯为主要原料合成的树脂称丙烯酸酯树脂,由丙烯酸酯树脂为主要基料的涂料属丙烯酸酯涂料。

1.2 结构丙烯酸树脂的化学结构如图1,其中R为-H、-CN、烷基、芳基和卤素等;R为-H、烷基、芳基、羟烷基;其中-COOR也被-CN、-CONH2、-CHO等基团取代。

作为涂料用丙烯酸树脂则主要是丙烯酸、甲基丙烯酸及其脂与苯乙烯经共聚而得到的热塑性或热固性丙烯酸系树脂,以及其他树脂(如醇酸树脂、环氧树脂、聚氨酯树脂、聚酯树脂等)改性的丙烯酸树脂。

图11.3丙烯酸酯涂料的分类1.3.1按成膜特性分类(1)热塑性丙烯酸酯涂料热塑性丙烯酸酯涂料由丙烯酸树脂溶于有机溶剂制得,如丙烯酸清漆、丙烯酸磁漆,带溶剂挥发后,形成美观而坚固的涂膜。

(2)热固性丙烯酸酯涂料热固性丙烯酸酯涂料则是通过自交联或与环氧树脂、氨基树脂、异氰酸酯等交联(常温或烘干)完成成膜过程,交联使漆膜变成巨大的网状结构,提高了涂膜多方面的物理性能及防腐蚀、耐化学品性能。

1.3.2按丙烯酸酯涂料形态分类按丙烯酸酯聚合物的形态分类和性质分为三种:溶剂型、水性、无溶剂型,如表1-1。

表1-1 丙烯酸酯涂料按形态分类1.3.3按丙烯酸酯涂料用途分类①木器用丙烯酸酯涂料;②建筑用丙烯酸酯涂料;③汽车用丙烯酸酯涂料;④工业防腐蚀用丙烯酸酯涂料;⑤塑料表面用丙烯酸酯涂料;⑥家电用丙烯酸酯涂料;⑦预涂装用丙烯酸酯涂料;1.4热塑性丙烯酸树脂涂料的优点①与硝基清漆、醇酸树脂涂料相比,他的耐候性优良;②保光性优良,具有深邃的光泽和透明性;③耐水性优良,耐酸、耐碱性优良,对洗涤剂有较强的抗性;④只要底漆选择适当,附着力就良好;⑤抛光性良好;1.5热塑性丙烯酸树脂涂料的缺点①施工性能不好,流动展平性不良,透干性不好,涂料易流挂;②耐溶剂性差,当遇到溶剂时会发生再溶解容易溶胀;③相溶性差,难以与其他树脂并用;④热敏感性差,研磨性不好,糊砂纸。

第八章丙烯酸树脂

1第八章丙烯酸树脂第一节概述第二节丙烯酸酯及甲基丙烯酸酯单体第三节丙烯酸树脂的配方设计第四节溶剂型丙烯酸树脂第五节水性丙烯酸树脂2第一节概述以丙烯酸酯、甲基丙烯酸酯及苯乙烯等乙烯基类单体为主要原料合成的共聚物称为丙烯酸树脂以其为成膜基料的涂料称作丙烯酸树脂涂料。

该类涂料具有色浅、保色、保光、耐候、耐腐蚀和耐污染等优点使用温度范围宽已广泛应用于汽车、飞机、机械、电子、家具、建筑、皮革涂饰、造纸、印染、木材加工、工业塑料及日用品的涂饰。

近年来国内外丙烯酸烯树脂涂料的发展很快目前已占涂料的/以上因此丙烯酸树脂在涂料成膜树脂中居于重要地位。

3从组成上分丙烯酸烯树脂包括丙全树脂、苯丙树脂、硅丙树脂、醋丙树脂、氟丙树脂、叔丙叔碳酸酯-丙烯酸酯树脂等。

从涂料剂型上分主要有溶剂型涂料、水性涂料、高固体组份涂料和粉末涂料。

其中水性丙烯酸烯树脂涂料的研制和应用始于年代年代初得到了迅速发展与传统的溶剂型涂料相比水性涂料具有价格低、使用安全节省资源和能源减少环境污染和公害等优点因而已成为当前涂料工业发展的主要方向之一。

4涂料用丙烯酸树脂也经常按其成膜特性分为热塑性丙烯酸树脂和热固性丙烯酸树脂。

热塑性丙烯酸树脂其成膜主要靠溶剂或分散介质常为水挥发使大分子或大分子颗粒聚集融合成膜成膜过程中没有化学反应发生为单组分体系施工方便但涂膜的耐溶剂性较差热固性丙烯酸树脂也称为反应交联型树脂其成膜过程中伴有几个组分可反应基团的交联反应因此涂膜具有网状结构因此其耐溶剂性、耐化学品性好适合于制备防腐涂料。

返回5第二节共聚物与共聚单体丙烯酸类及甲基丙烯酸类单体是合成丙烯酸树脂的重要单体。

该类单体品种多用途广活性适中可均聚也可与其它许多单体共聚。

例如均聚物难满足成膜物要求PMMA太脆聚丙烯酸丁酯太软粘可做粘合剂不宜作涂料二者共聚物最常用称为全丙涂料。

MMA硬单体BA软单体二者的共聚物的Tg可按加合性公式计算gnngggTWTWTWT221116共聚目的1改进树脂的Tg2调节树脂极性、溶解性、机械力学性能如丙烯酸甲基丙烯酸可改进漆膜与底材的附着力3引进官能团用以和交联剂反应形成交联结构主要功能单体有丙烯酸羟乙酯羟丙酯N-羟甲基丙烯酰胺引入-OH 丙烯酸甲基丙烯酸亚甲基丁二酸引入-COOH使共聚物成为水溶性改进树脂附着力与有关交联剂发生反应。

水性丙烯酸树脂工艺与配方设计

水性丙烯酸树脂工艺与配方设计1.引言2.水性丙烯酸树脂工艺流程2.1原料准备2.2乳化制备将丙烯酸单体、甲基丙烯酸单体和二甲基丙烯酸丁酯加入反应釜中,并加入适量的稳定剂和乳化剂。

启动搅拌器并加热至适当温度,使得乳液发生聚合反应。

此过程需要控制反应温度和搅拌速度,确保聚合反应的完全进行。

2.3放冷却将聚合后的乳液放置在冷却器中,以降低温度。

此步骤是为了控制聚合反应的速度,并确保产物的质量。

冷却过程通常需要一段时间,直到乳液达到适合继续处理的温度。

2.4过滤将冷却后的乳液通过过滤器进行过滤,以去除其中的杂质物质。

过滤器可选择合适的孔径,以确保过滤效果良好。

2.5增稠根据需要,可添加增稠剂来改变水性丙烯酸树脂的粘度。

增稠剂的添加量应根据产品的使用要求进行调整。

2.6包装最后,将处理好的水性丙烯酸树脂产品装入适当的包装容器中,并密封保存。

包装应符合相关标准要求,并严密防止产品受潮。

3.水性丙烯酸树脂配方设计在水性丙烯酸树脂配方设计中,需要考虑以下几个方面:3.1功能要求根据产品的使用要求和功能需求,确定所需的性能指标,如附着力、耐水性、耐候性、耐化学腐蚀性等。

选择合适的原料和添加剂,以实现这些性能指标。

3.2基体料和固化料选择根据产品的具体要求,选择合适的丙烯酸树脂基体料和固化料。

具体选择需要考虑产品的使用环境、所需涂膜的硬度和柔软度等因素。

3.3添加剂的选择和调整根据产品的需要,选择合适的稳定剂、乳化剂和增稠剂,并调整其添加量和比例,以达到最佳工艺效果。

此外,还可以添加一些特殊功能的添加剂,如防腐剂、消泡剂等,以满足特定的产品要求。

3.4配方优化通过试验和实验室调整,优化水性丙烯酸树脂的配方。

根据实际情况,调整原料的添加量和比例,以获得具有良好性能的成品。

4.结尾本文介绍了水性丙烯酸树脂的工艺流程和配方设计,这是一种简单且实用的方法用于生产该类型产品。

通过合理选择和调整原料,可以生产出具有良好性能的水性丙烯酸树脂。

水性涂料配方基础知识

⽔性涂料配⽅基础知识⽔性涂料配⽅体系配⽅的基本组成1) ⽔性树脂:这是成膜的基料,决定了漆膜的主要功能.2) 成膜助剂:在⽔挥发后,使乳液或分散体微粒形成均匀致密的膜,并改善低温条件下的成膜性。

3) 抑泡剂和消泡剂:抑制⽣产过程中漆液中产⽣的⽓泡并能使已产⽣的⽓泡逸出液⾯并破泡。

4) 流平剂:改善漆的施⼯性能,形成平整的、光洁的涂层。

5) 润湿剂:提⾼漆液对底材的润湿性能,改进流平性,增加漆膜对底材的附着⼒。

6) 分散剂:促进颜填料在漆液中的分散。

7) 流变助剂:对漆料提供良好流动性和流平性,减少涂装过程中的弊病8) 增稠剂:增加漆液的黏度,提⾼⼀次涂装的湿膜厚度,并且对腻⼦和实⾊漆有防沉淀和防分层的作⽤。

9) 防腐剂:防⽌漆液在贮存过程中霉变。

10) ⾹精:使漆液具有愉快的⽓味11) 着⾊剂:主要针对⾊漆⽽⾔,使得⽔性漆具有所需颜⾊。

着⾊剂包括颜料和染料两⼤类,颜料⽤于实⾊漆(不显露⽊纹的涂装),染料⽤于透明⾊漆(显露⽊纹的涂装)。

12) 填料:主要⽤于腻⼦和实⾊漆中,增加固体分并降低成本。

13) pH 调节剂:调整漆液的pH 值,使漆液稳定。

14) 蜡乳液或蜡粉:提⾼漆膜的抗划伤性和改善其⼿感。

15) 特殊添加剂:针对⽔性漆的特殊要求添加的助剂,如防锈剂(铁罐包装防⽌过早⽣锈)、增硬剂(提⾼漆膜硬度)、消光剂 (降低漆膜光泽)、抗划伤剂、增滑剂(改善漆膜⼿感)、抗粘连剂 (防⽌涂层叠压粘连)、交联剂(制成双组分漆,提⾼综合性能)、憎⽔剂(使涂层具有荷叶效应)、耐磨剂(增加涂层的耐磨性)、紫外线吸收剂(户外⽤漆抗⽼化,防⽌发黄)等。

16) 离⼦⽔:配⽅设计时往往还要添加少量的去离⼦⽔以便制漆。

⽔性树脂⽔性漆配⽅中,基料是形成漆膜并决定漆膜性能的关键组分。

配⽅设计时应尽量提⾼⽔性树脂的⽤量,占体积⽐的60-70%,使得漆液中的有效成膜物含量尽可能多,这样才能保证制成的漆⼀道涂装漆膜较厚,丰满度⾼。

水性丙烯酸树脂涂料的研究

水性丙烯酸树脂涂料的研究水性丙烯酸树脂涂料的发展历程可以追溯到20世纪60年代,当时人们开始研究水性树脂的合成和应用。

随着环保意识的不断提高,水性丙烯酸树脂涂料逐渐被广泛应用于建筑、汽车、机械等领域。

目前,国内外许多研究者致力于水性丙烯酸树脂涂料的研究,取得了许多重要的成果。

在国内,水性丙烯酸树脂涂料的研究主要集中在配方设计、生产工艺和质量控制等方面。

研究者们通过调整配方中各成分的含量和种类,合成出不同性能的水性丙烯酸树脂涂料。

同时,为了提高生产效率和产品质量,研究者们也在不断优化生产工艺和质量控制方法。

然而,国内水性丙烯酸树脂涂料的研究还存在一些问题,如涂料的耐候性、附着力等性能还有待进一步提高。

在国外,水性丙烯酸树脂涂料的研究已经非常成熟,许多企业已经推出了具有自主知识产权的水性丙烯酸树脂涂料产品。

这些产品具有良好的环保性能和稳定的性能,已经在许多领域得到了广泛应用。

同时,国外的研究者们也在不断探索新的技术路线和方法,以进一步提高水性丙烯酸树脂涂料的性能。

水性丙烯酸树脂涂料被广泛应用于建筑、汽车、机械等领域。

在建筑领域,水性丙烯酸树脂涂料可以用于建筑外墙、室内装饰等,其环保、低毒、高性能的特点受到了广大用户的青睐。

在汽车领域,水性丙烯酸树脂涂料可以用于汽车零部件的涂装,其高耐候性、高附着力等性能得到了广泛认可。

在机械领域,水性丙烯酸树脂涂料可以用于机械设备、管道等表面的涂装,其耐磨、耐腐蚀等性能也得到了广泛的应用。

未来,水性丙烯酸树脂涂料的发展将更加注重环保、低毒、高性能等方面的研究。

随着人们环保意识的不断提高,对水性丙烯酸树脂涂料的需求将会不断增加。

因此,未来的研究方向应该是进一步提高水性丙烯酸树脂涂料的性能,以及探索更加环保、低毒的生产工艺和技术路线。

还需要加强市场推广和宣传,提高消费者对水性丙烯酸树脂涂料的认知度和接受度。

水性丙烯酸树脂涂料是一种具有广泛应用前景的环保、低毒、高性能的涂料。

水性木器漆配方解析

水性木器漆配方解析前言:随着环保法规的日益严苛,溶剂型木器漆在越来越多的城市被限制使用,水性木器漆作为环境友好型涂料成为涂料工业的发展趋势。

其中丙烯酸乳液木器涂料以价格低廉,性能优秀,施工方便成为水性木器漆的新宠。

本文通过解析一组以丙烯酸乳液(以下简称PAC)为基本成膜物的透明水性木器漆,试图分析这种体系的配方要点及注意事项。

简介:PAC体系水性木器漆,是以PAC为主要成膜物,加入适当的颜填料、成膜助剂及其他助剂而成的单组分木器漆。

以挥发干燥为主要成膜方式(伴有自交联的化学成膜),该产品具有施工方便,性能较好,价格低廉的优点。

用途:用于实木、木皮及中纤板等木质基材的装饰保护。

主要性能:1、优异的装饰性;2、良好的施工宽容性,可以喷、刷、辊涂施工;3、挥发性有机化合物(VOC)满足国家强制性标准GB 24410-2009之要求;4、涂料性能满足国家标准GBT 23999-2009之要求;5、清晰度高,能充分体现木材的天然纹理;6、不能出现涨筋等漆病。

下面以封闭底漆、透明底漆、透明面漆为例,介绍水性木器漆的配方原理及原材料选择原则。

注:7、8先预混后再加入点评:水性封闭底漆配方原理及原料选择:1、配方原理:由于木材的水敏性,水性木器漆往往出现“涨筋”现象,这与封闭底漆的性能有直接关系。

对封闭底漆而言,要求流动性好,渗透力强,快干(水尽快挥发,漆膜尽快固化)而且不能出现气泡;2、原料选择:a)主要成膜物:大粒径乳液(Acrylice® 1140粒径约100nm)粘度低(实测粘度为37mpa.s/25℃),流动性好,对施工后涂料快速流入木材导管有利,自交联体系能够带来附加的干燥速度(交联反应带来的体积收缩加速水份释放)和漆膜强度;除上述乳液外,DSM的XK-14和欧宝迪(ALBERDINGK)的AC-2514也可以选择。

b)次要成膜物:大粒径(W-50为80nm)、低粘度(实测粘度为10mpa.s /25℃)的硅溶胶具有极强的渗透力,帮助底漆渗透到木材导管的微孔(木材导管直径≥15μm)中;c)成膜助剂:选择PnB为成膜助剂是因为其比BG环保,而且干燥速度快,可以帮助水份的逸出,加快封闭底漆的实干;d)其他助剂:BYK 346降低体系的表面张力(表1 配方25℃静态表面张力为25.4dyn/cm),使封闭底漆对木材有良好的润湿性;消泡剂选择BYK 093和BYK 012两种搭配,既能抑制施工过程(特别是刷涂时)产生的机械泡,又能帮助木材中的空气泡逸出;流变助剂采用聚氨酯类,是因为配方中没有颜填料,不用考虑贮存防沉,只须施工不流挂,而且低剪粘度不高有利于漆液的流动和渗透。

丙烯酸涂料配方设计

丙烯酸涂料配方设计配方组成:1.丙烯酸乳液:丙烯酸乳液是丙烯酸涂料的主要基料,具有优良的粘合性、耐候性和耐化学腐蚀性。

一般建议使用质量分数为50%的丙烯酸乳液。

2.填料:填料可增加涂料的厚度和力学强度,改善涂料的涂覆性能。

常用的填料包括钛白粉、氧化铝、云母粉等。

3.分散剂:分散剂能将填料均匀地分散在丙烯酸乳液中,提高涂料的稳定性和流变性能。

常用的分散剂包括聚丙烯酰胺、磷酸盐等。

4.助剂:助剂可提高涂料的性能,如增加光泽度、耐磨性和抗黄变性等。

常用的助剂包括增稠剂、抗冻剂、抗UV剂等。

配方设计:1.按照涂料的用途和要求确定丙烯酸乳液的配比,一般建议使用50%的丙烯酸乳液。

2.根据需要的涂料厚度确定填料的配比,通常填料的质量分数为25-30%。

3.考虑到涂料的稳定性和流变性,添加适量的分散剂,一般建议分散剂的质量分数为2-3%。

4.根据需要的性能添加适量的助剂,如增稠剂、抗冻剂、抗UV剂等。

5.配料过程中要注意分散剂和助剂的加入顺序,一般先将丙烯酸乳液和填料充分混合,然后逐渐加入分散剂和助剂,并进行搅拌至均匀。

配方优化:根据涂料的具体要求和使用领域的不同,还可以对配方进行进一步优化。

例如,在建筑领域,可以添加防霉剂和防火剂,提高涂料的抗霉性和耐火性。

在汽车领域,可以添加防锈剂和耐刮剂,提高涂料的防锈性和耐磨性。

在家具领域,可以添加香料和柔软剂,提高涂料的香气和触感。

总结:丙烯酸涂料是一种常见的水性涂料,可根据具体要求和使用领域进行配方设计和优化。

在设计配方时,需要考虑丙烯酸乳液、填料、分散剂和助剂的加入比例和顺序,以确保涂料具有优异的性能和稳定性。

配方设计的优化可以根据实际需要添加特定的助剂,以提高涂料的性能和应用范围。

水性丙烯酸氨基烤漆解决方案

引言丙烯酸氨基烤漆具有良好的丰满度、光泽、硬度、耐候性、保光性、保色性、耐化学性等,在汽车、摩托车、自行车、五金、油墨等行业上应用十分广泛。

目前国内的丙烯酸氨基烤漆还是以溶剂型体系为主,在环保方面的一个大问题就是VOC 的排放,对环境及人类的身体健康都造成了很大的危害,国内外都有相应的法规针对VOC 的排放做出了越来越严格的限制。

丙烯酸氨基烤漆的水性化是未来发展的重要方向,既能减少污染排放,又能免交涂料消费税,在环保及经济效应方面均有着明显的优势。

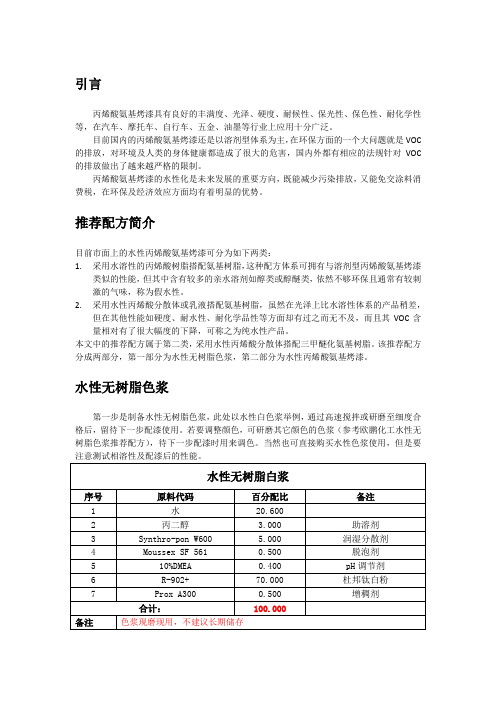

推荐配方简介目前市面上的水性丙烯酸氨基烤漆可分为如下两类:1.采用水溶性的丙烯酸树脂搭配氨基树脂,这种配方体系可拥有与溶剂型丙烯酸氨基烤漆类似的性能,但其中含有较多的亲水溶剂如醇类或醇醚类,依然不够环保且通常有较刺激的气味,称为假水性。

2.采用水性丙烯酸分散体或乳液搭配氨基树脂,虽然在光泽上比水溶性体系的产品稍差,但在其他性能如硬度、耐水性、耐化学品性等方面却有过之而无不及,而且其VOC含量相对有了很大幅度的下降,可称之为纯水性产品。

本文中的推荐配方属于第二类,采用水性丙烯酸分散体搭配三甲醚化氨基树脂。

该推荐配方分成两部分,第一部分为水性无树脂色浆,第二部分为水性丙烯酸氨基烤漆。

水性无树脂色浆第一步是制备水性无树脂色浆,此处以水性白色浆举例,通过高速搅拌或研磨至细度合格后,留待下一步配漆使用。

若要调整颜色,可研磨其它颜色的色浆(参考欧鹏化工水性无树脂色浆推荐配方),待下一步配漆时用来调色。

当然也可直接购买水性色浆使用,但是要注意测试相溶性及配漆后的性能。

生产工艺流程:此白浆拥有极佳的相溶性,极易添加到体系中而不会引起缺陷,配漆后对漆膜的光泽及耐水性均无影响,这一切的性能都源自于润湿分散剂Synthro-pon W600。

润湿分散剂都具有表面活性,也就是会亲水而导致漆膜耐水性变差,这是所有润湿分散剂的通病,而Synthro-pon W600经过特殊改性使其对耐水性的影响十分轻微,实验结果显示其耐水性比市面上的绝大多数水性润湿分散剂更好。

水性油墨用环氧改性水性丙烯酸树脂的合成[1]

![水性油墨用环氧改性水性丙烯酸树脂的合成[1]](https://img.taocdn.com/s3/m/25295004f78a6529647d53e4.png)

溶解速度

几乎不溶 较慢 快 较慢 快 快

32

刘旭等 水性油墨用环氧改性水性丙烯酸树脂的合成

从表 1中可以看出 ,随着 AA 用量的增加 ,树脂的水溶性

变好 ;在不加入 22HEA 情况下 , AA 用量在 20%左右才具有较

3) 水性油墨颜色 、细度 、粘 度 、初 干 性 、着 色 力 按 GB / T 13217测试 ,耐水性按 QB 568—83测试 。

4) 附着牢度测试 。用丝棒将水性油墨印刷涂膜于 BOPP 薄膜上 ,在 80℃下完全干燥 ,在印刷膜上贴上胶带 ,均匀揉搓 后迅速剥离 ,考查剥离后印刷膜的表面状态 。目视测定标准为 良好 (印 刷 膜 残 留 90% 以 上 ) ; 合 格 (印 刷 膜 残 留 60% ~ 90% ) ;较差 (印刷膜残留 60%以下 ) 。

3) 水性油墨的配制 。将上述合成的环氧改性水性丙烯酸 树脂与钛白粉 、水及其它助剂按常规比例混合调配 ,经涂料快 速分散试验机研磨到合适细度 ,即得到水性油墨 。 1. 3 分析与测试

1) 红外分析 。测试样品为薄膜 , FT2IR 型傅里叶变换红 外光谱仪 ,美国尼高利公司 。

2) 树脂粘度测试 。按 GB / T2794 - 1995测试 ,采用旋转 粘度法 , NDJ - 99型旋转粘度计 ,成都仪器厂 。

1) 环氧丙烯酸酯 ( EA )的合成 。在装有搅拌器 、冷凝管 、 恒压滴液漏斗和温度计的三口烧瓶中 ,加入一定量的环氧树脂 E - 44和阻聚剂 [6 ] ,缓慢搅拌加热到 70℃,再缓慢滴加计量的 丙烯酸和催化剂的混合液 ,加热 、搅拌 ,升温到 95℃,严格控制

收稿日期 : 2008Ο04Ο11 作者简介 : 刘旭 (1983 - ) ,男 ,成都人 ,四川大学硕士研究生 ,主攻胶黏剂 、油墨 。

水性丙烯酸树脂烤漆的配方设计

水性丙烯酸树脂烤漆的配方设计

1.基料选择:

2.稀释剂选择:

水是一种常用的稀释剂,可以稀释丙烯酸树脂,提高涂料的流动性和

可涂性。

3.助剂选择:

(1)乳化剂:用于将丙烯酸树脂乳化成水分散体,增强涂料的稳定性。

(2)润湿剂:提高涂料的湿润性,使其更容易涂抹在基材上。

(3)交联剂:用于增加涂层的硬度和耐久性。

(4)防黄剂:防止涂层在阳光下暴露后发黄。

4.填料选择:

填料可以增加涂膜的厚度和硬度,改善其润滑性和耐磨性。

(1)钛白粉:提高涂层的遮盖力和抗紫外线性能。

(2)硅酸盐:增加涂层的硬度和耐久性。

(3)云母:提高涂层的闪光效果和抗腐蚀性能。

根据以上要素,以下是一种可能的水性丙烯酸树脂烤漆的配方设计:

配方1:

-丙烯酸树脂:50%

-水:25%

-乳化剂:5%

-润湿剂:2%

-交联剂:3%

-防黄剂:1%

-钛白粉:5%

-硅酸盐:5%

-云母:4%

配方2:

-丙烯酸树脂:45%

-水:20%

-乳化剂:4%

-润湿剂:3%

-交联剂:2.5%

-防黄剂:0.5%

-钛白粉:6%

-硅酸盐:7%

-云母:5%

这只是一个示例配方,实际的配方设计需要根据具体的使用要求进行调整。

在配方设计过程中,要注意相应的助剂与基料之间的相容性,以确

保配方的稳定性和性能。

同时,还要根据产品的使用环境和要求考虑涂料的耐久性、耐磨性和耐化学品性能等方面的因素。

水性丙烯酸乳液的合成

水性丙烯酸乳液的合成官仕龙;陈协;胡登华;陈思【摘要】An aqueous acrylic emulsion was synthesized by the method of emulsion polymerization with methacrylate as a functional monomer, styrene as a hard monomer and n-butyl acrylate as a soft monomer. The methacrylic acid as the functional monomer achieved water-soluble and increased the adhesion. The effects of the monomer ratio, kind and amount of initiator agent, reaction temperature, stirring speed , monomer dropping time and the holding time on the emulsion and film properties were discussed. The experimental results show that the mass proportion of methacrylate, styrene and n-butyl acrylate is 5 : 17 : 20, the dropping time of the monomer mixture is from 2 to 3 h, the use amount of initiator ammonium persulfate is 0. 7% of the monomer mass, adding dropwise simultaneously with the monomer, OP-10 and sodium lauryl sulfate were selected as the emulsifier content with 2% and 1% of the monomer mass respectively, the reaction temperature is from 75 ℃ to 85 ℃ and the stirring speed is from 200 to 300 r/min, white emulsion with obviously blue light and good stability is obtained; under 100 ℃ , colourless and transparent film with good hardness, adhesion and flexibility is obtained.%以甲基丙烯酸为功能性单体、苯乙烯为硬单体和丙烯酸正丁酯为软单体,通过3种基本丙烯酸酯类单体用乳液聚合的方法合成了一种水性丙烯酸乳液.甲基丙烯酸作为功能单体实现水溶性并增加了附着力.研究了单体配比、引发剂种类及用量、反应温度、搅拌速度、单体滴加时间和保温时间对乳液及涂膜性能的影响.实验结果表明,单体甲基丙烯酸、苯乙烯和丙烯酸正丁酯的质量配比为5∶17∶20,单体混合物的的滴加时间为2~3 h,引发剂过硫酸铵其用量为单体质量的0.7%,加入方式为与单体同时逐滴加入,乳化剂选用OP-10和十二烷基硫酸钠的复合乳化剂,其用量分别为单体质量的2%和1%,反应温度为75~85℃,搅拌速度为200~300 r/min,可以制得到稳定性很好的白色带蓝光的乳液,100℃下烘干可得到硬度、附着力和柔韧性都很好的无色透明涂膜.【期刊名称】《武汉工程大学学报》【年(卷),期】2013(035)004【总页数】5页(P30-34)【关键词】丙烯酸树脂;水性;乳液聚合;过硫酸铵【作者】官仕龙;陈协;胡登华;陈思【作者单位】武汉工程大学绿色化工过程教育部重点实验室,湖北省新型反应器与绿色化学工艺重点实验室,湖北武汉430074;武汉工程大学绿色化工过程教育部重点实验室,湖北省新型反应器与绿色化学工艺重点实验室,湖北武汉430074;武汉工程大学绿色化工过程教育部重点实验室,湖北省新型反应器与绿色化学工艺重点实验室,湖北武汉430074;武汉工程大学绿色化工过程教育部重点实验室,湖北省新型反应器与绿色化学工艺重点实验室,湖北武汉430074【正文语种】中文【中图分类】TQ433.4360 引言水性丙烯酸树脂不仅具有稳定性、耐侯性、耐光性、耐化学品性等优点,而且具有防腐、耐碱、耐水、成膜性好、保色性佳、无污染、施工性能良好以及使用安全等特点[1].因此发展迅速,是水性涂料中发展最快、品种最多的无污染型涂料,已经成为水性涂料应用最多的品种[2],广泛用于水性木器漆,水性塑胶漆和水性金属漆.常用树脂水性化的途径有3种:a.使树脂成盐而溶于水;b.利用树脂骨架中的—OH或醚键等亲水基团使树脂溶于水;c.依靠表面活性剂增溶而溶于水.制造水溶性胶粘剂和涂料主要采用前两种途径,后一种途径则主要用于制造乳液[3-4].本研究通过三种基本丙烯酸酯类单体,采用半连续法乳液聚合工艺制备了一种水性丙烯酸乳液,获得了比较可靠的工艺参数.该方法简单可行、成本低廉,有利于其推广.1 实验部分1.1 药品与仪器甲基丙烯酸(MAA),化学纯,国药集团化学试剂有限公司生产;苯乙烯(ST),化学纯,国药集团化学试剂有限公司生产;丙烯酸正丁酯(BA),化学纯,国药集团化学试剂有限公司生产;OP-10,分析纯,天津科密欧化学试剂有限公司生产;十二烷基硫酸钠,分析纯,天津市博迪化工有限公司生产;过硫酸铵,分析纯,国药集团化学试剂有限公司生产;过硫酸钾,分析纯,洛阳市化学试剂厂生产;碳酸氢钠,分析纯,天津科密欧化学试剂有限公司生产;蒸馏水,实验室自制.DF-101S型恒温磁力搅拌器,郑州长城工贸有限公司生产;SRH-S 450型高速乳化机,上海世赫机电设备有限公司生产;DZF-6020真空干燥箱,上海精宏实验设备有限公司生产;HS.Z68.5型电热蒸馏水器,北京市永光医疗器械厂生产;NDJ-79旋转粘度计,同济大学机电厂生产.1.2 合成工艺将所需的原料按照配方称量好后密封备用,并将油浴锅的温度升至80℃.将OP-10置于带有搅拌器、冷凝回流管、滴液漏斗和温度计的四口烧瓶中,加入部分蒸馏水,使其充分溶解.再将事先溶解好的十二烷基硫酸钠和碳酸氢钠缓冲剂也加入四口烧瓶中,搅拌充分混合.将三种单体混合均匀,然后用剩余蒸馏水溶解引发剂过硫酸铵.在四口烧瓶中加入全部混合单体,快速搅拌使其充分混合预乳化,持续约30min,之后将预乳化物全部倒出.取少部分(约总质量的5%)预乳化物加入原四口烧瓶中,加入部分引发剂溶液,80℃保温30min.分别缓慢滴加剩余混合单体和引发剂溶液,控制两者的滴加速度,使它们几乎同时滴完.滴完后,继续保温1.5h.反应完成后,冷却至室温,用质量分数10%碳酸氢钠溶液调pH至中性.过滤,出料.1.3 涂膜的制备将制备好的的水性丙烯酸乳液,用涂布器在预处理的马口铁上涂膜,然后置于烘箱中在100℃下烘30min,即得烘干的涂膜.1.4 乳液及成膜物性能的分析测定在最佳实验工艺条件下,所制得的乳液和涂膜的性能如表1.2 结果与讨论2.1 乳化剂的选择及其用量优化在乳化剂中,通常选用阴离子型表面活性剂和非离子型表面活性剂.根据两者的特点,复合使用可以提高乳液聚合的速度[5].本实验选用阴离子型的十二烷基硫酸钠和非离子型的OP-10,为了更好的发挥两种乳化剂的“协同效应”,使用时要适当控制阴离子型跟非离子型乳化剂的比例,本体系两种乳化剂的复配比控制在1∶1~1∶2为佳[6].据此,以下实验均固定使用十二烷基硫酸钠含量为单体质量的1%和OP-10质量含量为单体质量的2%.表1 乳液及涂膜的性能指标Table 1 Performance index of emulsion andcoating项目结果测试方法外观带蓝光的白色均匀乳液目测pH值 7~7.5 酸度计黏度/(mPa·s) 108 NDJ-79旋转粘度计固含量/% 42 GB1725-79储存稳定性>6个月 GB6753离心稳定性 30min无变化离心转速为3000r/min干燥时间100℃,30min GB/T 1728-89外观平整均一、无色透明目测铅笔硬度3H GB/T 6739-2006柔韧性 6级 GB/T 1748-89附着力 2级 GB/T 1725-89耐水性优 GB/T 1733-932.2 单体配比对乳液涂膜性能的影响在过硫酸铵、OP-10和十二烷基硫酸钠用量不变,反应温度为80℃,搅拌速度为250r/min,单体滴加时间为3h的情况下,讨论单体甲基丙烯酸、苯乙烯和丙烯酸正丁酯的质量配比对涂膜性能的影响.实验结果见表2.表2 单体配比对乳液涂膜性能的影响Table 2 Effect of the mount of monomer ratio on emulsion coatingMAA∶ST∶BA(质量比)乳液外观涂膜外观附着力(级)铅笔硬度5∶20∶20 白色乳液透明、有明显裂缝——4H 5∶18∶20 带蓝光的白色乳液透明、有细小裂缝——3H 5∶17∶20 带明显蓝光的白色乳液透明、平整、光滑、无裂缝2 3H 5∶15∶20 白色乳液透明、平整、无裂缝 3 1H5∶17∶22 白色乳液透明、平整、光滑、无裂缝2 1H 5∶17∶17 白色乳液透明、平整、光滑、无裂缝3 2H 5∶17∶15 白色乳液透明、平整、无裂缝4 2H由表2可知,软硬单体的配比对涂膜性能有着很大影响.前四组实验表明,随着硬单体用量的增多,涂膜的硬度增大.当苯乙烯的含量过多时,会造成涂膜变脆,出现裂缝;综合以上数据可确定MAA∶ST∶BA的最佳单体质量配比为5∶17∶20. 2.3 引发剂对乳液性能的影响2.3.1 引发剂种类的影响实验中考查了两种水溶性引发剂——过硫酸铵和过硫酸钾.这两种引发剂的比较如表3.由表3可知,用过硫酸铵的效果明显优于过硫酸钾,得到的乳液颗粒更均匀,不易凝胶,乳液耐水性也更好,所以,实验中选择前者.另外,由于过硫酸铵具有一定的危险性,受高热或撞击时即爆炸,且与还原剂、有机物、易燃物如硫、磷或金属粉末等混合可形成爆炸性混合物,在使用时应特别注意.2.3.2 引发剂用量的影响在 MAA、ST、BA的单体质量配比为5∶17∶20,OP-10和十二烷基硫酸钠用量不变,反应温度为80℃,搅拌速度为250r/min,单体滴加时间为3h的情况下,讨论过硫酸铵为单体的不同质量用量时对乳液性能的影响.实验结果见表4.表3 过硫酸铵和过硫酸钾的性质比较Table 3 Comparison of the nature of ammonium persulfate and potassium persulfate性质过硫酸铵过硫酸钾半衰期数据(pH=4~5)40℃,1030h 60℃,38.5h 80℃,2.1h 100℃,0.17h 45℃,292h 60℃,33h 70℃,7.7h 80℃,1.5h水溶性较好较差对乳液耐水性影响好较差表4 过硫酸铵用量对乳液性能的影响Table 4 Effect of the amount of ammonium persulfate on emulsion properties过硫酸铵/% 乳液外观黏度/(mPa·s)储存稳定性冻融稳定性涂膜耐水性0.4 白色乳液 12 稳定,不分层分层差0.5 白色乳液 36 稳定,不分层分层良0.6 带蓝光的白色乳液 65 稳定,不分层不分层优0.7 带明显蓝光的白色乳液 108 稳定,不分层不分层优0.8 白色乳液,有大颗粒 120 稳定,不分层不分层——0.9 部分凝胶————————为聚合反应的引发剂,首先分解产生自由基,并引发单体聚合.由表4可知,当过硫酸铵的加入量太少,分解产生的自由基不足以使单体反应完全,因而合成的乳液稳定性较差,随着过硫酸铵用量的增加,反应活性中心增多,使得聚合反应容易进行,乳液黏度增大,乳液稳定性提高.过硫酸铵用量太多会分解产生过多的自由基,使反应剧烈,甚至爆聚,因而合成的乳液出现凝胶[7].由上可知,引发剂的最佳用量为单体总质量的0.7%.2.4 反应温度对乳液聚合的影响反应温度不仅影响聚合反应的速度,还会改变引发剂的半衰期而影响其引发活性.在MAA、ST、BA的单体质量配比为5∶17∶20,OP-10和十二烷基硫酸钠用量不变,以及搅拌速度为250r/min,单体滴加时间为3h的情况下,实验选择了三个温度范围进行比较,实验结果见表5.表5 反应温度对乳液聚合的影响Table 5 Effect of reaction temperature on emulsion polymerization温度范围反应情况乳液外观<75℃ 聚合速率慢,引发不充分水油分离,可明显闻到单体气味75~85℃ 平稳聚合带蓝光的白色乳液>85℃ 凝胶——由表5可知,温度过低,引发剂分解慢,导致反应速度慢,单体聚合不完全;温度过高,反应速度过快,引发活性大,单体局部聚合过快易导致爆聚.小于75℃和大于85℃两种情况都会造成乳液聚合效果不好.所以最适合温度选择在75~85℃.2.5 搅拌速度对乳液的影响在MAA、ST、BA的单体质量配比为5∶17∶20,过硫酸铵用量为单体总质量的0.7%,OP-10和十二烷基硫酸钠的用量不变,单体滴加时间为3h的情况下,讨论搅拌速度对乳液的影响.结果如表6所示.表6 搅拌速度对乳液性能的影响Table 6 Effect of stirring speed on emulsion properties搅拌速度/(r/min)乳液性能100 反应缓慢,乳液有很浓的单体气味200 反应平稳,乳液颗粒均匀300 反应平稳,乳液颗粒均匀400 泡沫很多,反应过快,有部分凝胶在乳液聚合过程中,搅拌的一个重要作用是把单体分散成单体珠滴,并有利于传质和传热[8].当搅拌速度过慢,反应液混合不均匀,在烧瓶壁有结胶现象;但搅拌强度太高时,一方面会使乳胶粒数目减少,乳胶粒直径增大及聚合反应速率降低,同时会使乳液产生凝胶,甚至破乳;另外,搅拌强度大时,混入乳液聚合体系中的空气增多,空气中的氧是自由基反应的阻聚剂,故会使聚合反应速率降低.同时在高温下,空气中的氧也能使双键氧化.过于剧烈的机械作用也会使乳胶粒和水相之间的摩擦力增大,致使水化层变薄,会使乳液产生凝胶或破乳,稳定性下降.由表6的实验数据可知,最适宜的搅拌速度为200~300r/min.2.6 反应时间对乳液的影响2.6.1 单体滴加时间的影响单体滴加时间不但影响乳胶粒粒径的大小及分布,也影响到乳液的流变性[9].表7讨论了在 MAA,ST,BA的单体质量配比为5∶17∶20,过硫酸铵用量为单体总质量的0.7%,OP-10、十二烷基硫酸钠的用量不变,搅拌速度为250r/min的情况下,单体滴加时间对乳液的影响.表7 单体滴加时间对乳液的影响Table 7 Effect of monomer dropping time on emulsion滴加时间/h 乳液聚合情况1聚合过快,凝胶2平稳聚合,得到带蓝光的白色乳液3平稳聚合,得到带蓝光的白色乳液4得到的乳液有很浓的单体气味若单体滴加时间太短,聚合反应不能平稳发生,反应速率太快,导致凝胶;但滴加时间过长,引发剂来不及引发单体聚合就发生偶合终止,那之后滴加的单体不能聚合,此时固含量很小,得到的乳液有很浓的单体气味,并不是理想中的乳液.因此,最佳的滴加时间为2~3h.2.6.2 保温时间的影响保温时间的长短取决于引发剂的半衰期,80℃下过硫酸铵的半衰期为2.1h,所以在这种情况下,引发剂滴完之后最佳的保温时间应该是2h 左右,过短会导致单体反应不完全,过长则是浪费时间,做无用功.3 结语a.以甲基丙烯酸为功能性单体、苯乙烯为硬单体和丙烯酸正丁酯为软单体,通过半连续法乳液聚合工艺制备了合成了一种性能良好的水性丙烯酸乳液.最佳工艺条件是:单体甲基丙烯酸、苯乙烯和丙烯酸正丁酯的质量配比为5∶17∶20,单体混合物的的滴加时间为2~3h;引发剂选择过硫酸铵,其用量为乳液总质量的0.7%,加入方式为与单体同时逐滴加入,乳化剂选用OP-10和十二烷基硫酸钠的复合乳化剂,质量分数分别为2%和1%,反应温度75~85℃,搅拌速度200~300r/min,单体滴加结束后保温2h左右,可以得到稳定性很好的白色带蓝光的乳液.b.将上述乳液进行涂膜,100℃下烘30min,得到平整均一、无色透明的涂膜,此涂膜铅笔硬度为3H,柔韧性6级,附着力2级,耐水性优.参考文献:[1]吴跃焕.木器涂料用高固含量苯乙烯一丙烯酸酷微乳液的合成及机理研究[D].广州:华南理工大学,2003:8.[2]涂伟萍.水性涂料[M].北京:化学工业出版社,2006:216.[3]赵全生.我国丙烯酸树脂漆的进展[J].中国涂料,1996(6):5-15. [4]潘祖仁.高分子化学[M].北京:化学工业出版社,1995.[5]Atik S S,Thomas J K .Photochemistry in polymerized Micr Oemul Sion System[J].J Am Chem Soc,1982,104:5868-5876.[6]钟强锋.水性丙烯酸树脂的合成及其改性的研究[D].广州:广东工业大学,2007:5.[7]张光霞,韩雪峰,田华.聚丙烯酸酯乳液的制备及其性能测定[J].研发前沿,2009,17(20):18-19.[8]苗小,孙道兴,于健.外交联功能型丙烯酸乳液涂料的制备[J].化学与黏合,2011,33(1):5-8.[9]吴胜华,姚伯龙,陈明清,等.功能型丙烯酸乳液的合成及其性能[J].江南大学学报,2003,2(3):293-296.。

水性丙烯酸树脂的设计合成及应用

水性丙烯酸树脂的设计合成及应用一、本文概述水性丙烯酸树脂作为一种重要的高分子材料,在涂料、粘合剂、油墨等领域具有广泛的应用。

本文旨在全面介绍水性丙烯酸树脂的设计合成方法、性能特点以及在实际应用中的优势。

文章首先概述了水性丙烯酸树脂的发展历程和现状,然后详细阐述了水性丙烯酸树脂的合成原理和技术,包括原料选择、反应条件控制以及聚合反应动力学等方面的内容。

接着,文章重点分析了水性丙烯酸树脂的物理化学性质,如分子量分布、玻璃化转变温度、耐水性、耐候性等,以及这些性质对其应用性能的影响。

文章探讨了水性丙烯酸树脂在涂料、粘合剂、油墨等领域的具体应用案例和市场前景,以期为读者提供全面而深入的了解,推动水性丙烯酸树脂的进一步研究和应用。

二、水性丙烯酸树脂的设计水性丙烯酸树脂的设计是水性涂料领域的关键技术之一,其目标是开发出性能优异、环保友好的树脂,以满足日益增长的环保需求和市场要求。

在设计水性丙烯酸树脂时,需要综合考虑分子结构、官能团、分子量分布、亲水亲油平衡(HLB值)等因素。

分子结构设计是水性丙烯酸树脂设计的核心。

通过选择合适的丙烯酸单体,如甲基丙烯酸甲酯(MMA)、丙烯酸丁酯(BA)等,并调整单体的配比,可以调控树脂的硬度、柔韧性、耐候性、耐水性等性能。

同时,引入功能性单体,如羟基丙烯酸酯、羧基丙烯酸酯等,可以赋予树脂特殊的功能,如交联性、自乳化性、耐水性等。

官能团的引入对于水性丙烯酸树脂的性能也至关重要。

官能团可以影响树脂的分子间相互作用、相容性以及界面性能。

例如,引入羟基或羧基官能团可以提高树脂的水分散性,同时增加其与基材的粘附力;引入氨基或酰胺官能团可以提高树脂的耐水性和耐化学腐蚀性能。

分子量分布也是水性丙烯酸树脂设计中的重要因素。

通过控制聚合反应的条件,如温度、引发剂浓度、反应时间等,可以得到不同分子量分布的树脂。

分子量分布越窄,树脂的性能越稳定;而分子量分布适当拓宽,则可以提高树脂的柔韧性和抗冲击性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

水性丙烯酸涂料配方设计

1.主要成分:

-丙烯酸共聚乳液:作为主要胶体颗粒,提供涂料的胶性和稳定性。

-填料:如碳酸钙、氧化铝等,提高涂膜硬度和附着力。

-分散剂:如十二烷基苯磺酸钠等,用于分散填料和稳定乳液。

-乳化剂:如辛酸月桥醇酯等,用于稳定乳液。

2.辅助成分:

-pH调整剂:如三乙醇胺,用于调整涂料的酸碱度。

-防腐剂:如异恶唑硫酮等,防止涂料发霉和腐败。

-抗氧化剂:如丁基羟基甲苯,防止涂料老化。

-防沉剂:如聚乙烯醇等,避免填料沉淀。

-润湿剂:如脂肪醇聚氧乙烯醚等,提高涂料的涂布性。

3.配方设计:

根据涂料的要求和实际情况,可进行以下配方设计:

-丙烯酸共聚乳液:占总配方的50-60%。

-填料:占总配方的30-40%,可根据需要调整。

-分散剂:占总配方的1-3%。

-乳化剂:占总配方的1-3%。

-pH调整剂:根据需要添加,一般占总配方的0.1-0.5%。

-防腐剂、抗氧化剂、防沉剂、润湿剂等:根据需要添加,总共占总配方的1-3%。

4.配方示例:

根据上述配方设计,以下是一个水性丙烯酸涂料的配方示例:

-丙烯酸共聚乳液:60%

-填料:35%

-分散剂:2%

-乳化剂:2%

-pH调整剂:0.3%

-防腐剂、抗氧化剂、防沉剂、润湿剂等:0.7%。