完美防错(PEP)体系在汽车零部件制造业的应用

“防错”技术的来源与改善应用

“防错”技术的来源与改善应用01什么是防错?防错,日文称POKA-YOKE,英文又称Error Proof 或 Fool Proof (防呆)。

这里为什么谈到了日文?我想看到汽车行业的朋友一定听说过丰田公司的“精益生产(LEAN)”,POKA- YOKE的概念就是日本的质量管理专家、著名的丰田生产体系创建人之一雴江滋生(Shingeo Shingo)的首创。

从字面上看,防错,就是防止错误的发生。

要想真正了解防错,我们先来看看“错误”,及“错误”为什么会发生?“错误”造成与预期的偏离,最终可能产生缺陷,很大一部分原因是人们由于疏忽、无意识等造成的。

对于制造业来说,我们最担心的就是产品缺陷的产生,而“人机料法环”都有可能导致缺陷。

人为的错误不仅存在,无法完全避免,另外,人为错误还会影响机、料、法、环、测等因素(毕竟事情都是人做的,没法完全独立),比如加错料了。

所以“防错”这个概念就应运而生了,其诞生的很大一部分意义就是与人(为错误)做斗争(我们一般不去谈设备、物料犯错误)。

02人为错误的原因都有哪些?有人总结了错误发生的十大原因,这里分享给大家。

它们分别是:遗忘、理解错误、识别错误、新手错误、意愿错误、疏忽错误、迟钝错误、缺乏标准导致的错误、意外错误、故意的错误。

a. 遗忘:当我们注意力不集中在某处时,会遗忘某些事情b. 理解错误:我们常根据以前的经验来理解新遇到的事物,比如总觉得这周六不上班(其实是要上滴,端午节调休了嘛)c. 识别错误:看得太快、看不清楚或者没仔细看会发生错误d. 新手错误:缺乏经验产生的错误,比如老员工一般比新员工少犯错误e. 意愿错误:特定时候决定不采纳某些规则发生的错误,比如闯红灯f. 疏忽错误:心不在焉发生的错误,比如无意识的穿过街道,没有留意到红灯是亮着的g. 迟钝错误:判断或者行动迟缓发生的错误,比如刹车踩慢了;h. 缺乏标准导致的错误:没有规矩,不成方圆;i. 意外错误:没有考虑到的情况发生导致的错误,比如某个检验设备突然故障;j. 故意错误:人为的故意制造错误,这个性质就恶劣了……以上这些分类有些分散,之间也有部分重叠交叉的地方。

电子产品制造防错原理及应用案例

电子产品制造防错原理及应用案例出错的防范在工作中,我们总是不断地告诫组装操作人员要细心和勤奋,并通过培训和惩罚来避免错误的发生。

但实践证明,这些防范措施并不能长期有效。

在传统的方法中,为了保证操作员的正确操作,我们总是对操作员进行培训。

而一旦出现差错,为了让犯错误的人记取教训,不再重犯,我们总是他们进行纪律惩罚。

但专门从事制造过程错误防范问题研究的人员相信,只要人就难免出现差错。

尽管每次差错的出现都会涉及到人,但造成错误的原因往往是人所不能控制的。

因此,我们需要建立一套系统的防范“制造”差错的方法。

日本丰田汽车公司的一位名叫Shigeo Shingo的工程师,利用一种被称作Poka-yoke(Pronounced POH-kah YOH-kay)的设备创立了一套质量管理方法(Poka-kah 的日文意思是防范差错)。

所谓Poka-yoke,它可以是任何一种机械装置,它能够防止人为错误的发生或者是让人一眼就能够找到出现错误的位置。

也就是说,Poka-yoke装置的用途包括两个方面,一个是杜绝产生特定产品缺陷的原因,另一个是通过廉价的手段对生产产品进行逐一的检查,以确定其是否合格。

这种检查的操作员在执行组装的过程中完成的,它们对操作员应该是透明的。

也就是说,只要Poka-yoke的条件不满足,则操作就不能继续下去。

Poka-yoke 设备与其它过程控制(SPC)的主要区别在于:●可以对全部的产品实行检查;●对生产过程的透明性,不会增加操作员的额外负担;●要求所有产品都必须通过这种错误防范的设备,否则工序操作就无法完成;●实施成本很低(有时可以没有成本);●检查结果可以马上反馈给操作员。

什么是人为差错?出于不同的目的和看问题的角度,关于人为差错的定义也不尽相同。

以下是对电子产品制造过程中人为差错的定义:“人为差错:人们在特定目标和特定环境下实施的不当行为或企图。

”人为技能差错技能是指人们执行某项任务的能力。

项目质量管理在汽车零部件开发中的应用

项目质量管理在汽车零部件开发中的应用在汽车零部件开发中,项目质量管理是至关重要的一环。

它确保了零部件的设计、制造和交付过程都能达到既定的质量要求,以保证汽车整车的质量和安全性。

下面将详细介绍项目质量管理在汽车零部件开发中的应用。

项目质量管理在零部件设计阶段的应用。

在设计阶段,项目质量管理主要通过制定详细的设计方案、产品规格和质量标准来进行。

各个设计环节都要严格按照质量标准和相关法规进行,确保设计方案和产品规格与汽车整车的要求相符合。

设计师要根据产品规格和功能需求,选择合适的材料和工艺,并进行严格的设计验证和验证测试,确保设计的可靠性和稳定性。

项目质量管理还需要对设计过程进行全面的监控和控制,及时发现和纠正设计中的缺陷和问题,以避免因设计不合格而影响零部件的质量。

项目质量管理在零部件制造阶段的应用。

在制造阶段,项目质量管理主要通过制定制造工艺和工作指导书、设定检验标准和质量控制点来进行。

项目质量管理还需要对制造过程进行全面的监控,确保制造过程的各个环节都能按照质量标准和要求进行。

制造工艺工程师需要制定严格的工艺流程和操作规范,以确保零部件的制造过程能稳定可靠地进行。

质量控制员需要根据制定的检验标准和质量控制点进行抽样检验和过程监控,确保零部件的质量符合要求。

项目质量管理还需要对供应商进行严格的质量管理,确保所采购的原材料和零部件的质量符合要求。

项目质量管理在零部件交付阶段的应用。

在交付阶段,项目质量管理主要以产品验收和评估为重点。

零部件交付给汽车整车生产厂商之前,需要进行全面的产品验收和评估,以确保零部件的质量符合要求。

质量控制员需要对零部件进行全面的功能测试、质量检验和性能评估,以确认零部件的质量是否达到预期。

项目质量管理还需要对交付过程进行全面的监控和控制,确保零部件在交付过程中不受损坏或质量问题的影响。

汽车关键零部件装配防错及追溯技术

汽车关键零部件装配防错及追溯技术摘要:随着中国社会消费水平的提高,私家车的保有量也逐渐增加,汽车产量增加,汽车零部件更换、售后服务等问题也随之而来,大部分汽车生产企业也都面临着产品召回的问题本文主要针对汽车关键零部件装配防错及追溯技术进行研究分析,希望能够给大家提供些许帮助。

关键词:汽车零部件;装配防错;追溯由于我国人民生活水平日益提高,汽车逐渐成为每家每户必备的交通工具,随着汽车产销量的增加,汽车由于各种问题被召回的情况也逐渐上升。

汽车召回制度主要是从维护消费者的角度出发所制定的。

召回制度也促进汽车制造企业提升生产质量、增强责任意识。

当前,汽车零部件的追溯研究是提高汽车质量的关键。

如果是因为安全原因召回汽车,汽车制造企业必须成立专门问题处理小组,全程公开透明,认真负责的把问题解决。

一、质量追溯和防错车辆识别码简称VIN,顾名思义是就是具备识别车辆的功能。

车辆识别码中包含生产地、出厂时间、车辆型号等车辆基本信息,类似汽车的身份证。

汽车的识别码一般都会标识在车辆前挡风玻璃下方。

质量追溯是根据车辆识别码了解车辆基础信息,包括生产地、发动机型号、零部件型号等,还可以通过车辆识别码了解车辆使用情况,根据车辆发生问题的具体原因、发生问题的零部件追溯导致发生质量问题的具体原因。

质量追溯主要是追溯车辆售出后的使用情况,查找出现问题的原因。

汽车生产企业可以根据追溯情况找到车辆质量缺点,根据追溯数据对未出厂车辆进行质量排查,最后根据排查情况进行研究分析,对质量问题进行改正,并提高产品的质量。

为杜绝该类型的问题发生,要针对专项问题进行整治,出台内部调整方案,以此才能不断提高产品质量。

防错是一种机械设施,也是一种保护措施,能够避免人为操作失误。

防错设备主要有两个作用:1.产品出现缺点时,可以使用防错设备清除。

2.防错设备还可以运用简单的方法检查产品质量,检查操作流程是公开透明的,在安装过程中可以随时查看。

二、追溯技术应用要求目前各行各业,都会给商品打上条形码,条形码就像商品的身份证号码,商品的所有信息都被收录在条形码中。

防错手段在汽车制造系统中的运用

防错手段在汽车制造系统中的运用作者:周维群张宇来源:《科技探索》2013年第07期摘要:汽车行业的快速发展,带动的产业链巨大,中国是汽车制造销售大国,各个国家的知名品牌的汽车源源不断在中国建厂,使得汽车配件行业也逐渐加快新产品的开发力度,利用单线多品种生产技术来满足消费者的不同需求,实施不同排量、不同型号汽车配件的共线生产。

然而,在单线多品种的制造过程中,因产品结构的不同,共线制造中存在混装、漏装、漏加工、加工错误等潜在风险,因而造成汽车零件返修、报废等情况,从而增加了汽车的制造过程成本。

面对这一状况,汽车制造过程中防错技术的应用对降低生产制造中出现的产品质量问题的风险发挥了重要作用。

关键词:Andon;IT 质量体系 SPS 人工防错前言汽车行业的快速发展,带动的产业链巨大,中国是汽车制造销售大国,各个国家的知名品牌的汽车源源不断在中国建厂,使得汽车配件行业也逐渐加快新产品的开发力度,利用单线多品种生产技术来满足消费者的不同需求,实施不同排量、不同型号汽车配件的共线生产。

然而,在单线多品种的制造过程中,因产品结构的不同,共线制造中存在混装、漏装、漏加工、加工错误等潜在风险,因而造成汽车零件返修、报废等情况,从而增加了汽车的制造过程成本。

面对这一状况,汽车制造过程中防错技术的应用对降低生产制造中出现的产品质量问题的风险发挥了重要作用。

一、防错的提出:汽车行业质量管理体系标准ISO/TS16949:2009关于防错的定义是“为了防止部合格产品的制造而进行的产品和制造过程的设计和开发”,防错作为控制重复性任务或行为的预防性技术,其目的是实现产品零缺陷。

风靡全球的丰田精益生产模式,被各个企业各个行业所运用,日本的汽车为什么会在全球热卖,成本化、批量化、质量化,是它的主要卖点,在成本的低廉,质量的控制、批量的生产中,防错起着重要的作用,运用高效的防错手段,将成本压缩制造大批量、高质量的汽车产品来。

二、防错的等级:制造行业中防错主要其分四个等级,从下面防错金字塔,就可以看出防错的4个等级,层次、等级逐渐升高、技术要求增强:防错级别与改进效果成正比关系,选择的防错级别越高,取得的改进效果越明显。

上海通用汽车APQP讲解-经典资料

SPC(Statistical Process Control)

总结词

SPC是一种利用统计技术对制造过程进行 监控和控制的工具。

VS

详细描述

SPC通过收集和分析过程数据,识别过程 的异常波动,找出原因并采取措施,以保 持过程的稳定和一致性。它有助于提高产 品质量、减少浪费和降低成本。

MSA(Measurement System Analysis)

APQP需要关注全球供应链的协同和整合,确保供应商、制造商和客户之 间的有效沟通和协作。

APQP在全球供应链中的重要性体现在提高供应链的可靠性和敏捷性,降 低风险和成本,提升整体竞争力。

06

如何提高APQP的实施效 果

如何提高APQP的实施效果

• 请输入您的内容

谢谢观看

总结词

创新思维,技术引领

详细描述

上海通用汽车在某零件的APQP实施过程中,充分发挥 创新思维,采用先进的技术手段,提高了生产效率和产 品质量。同时,通过技术引领,推动了整个行业的进步 和发展。

05

APQP的未来发展趋势和 挑战

APQP与数字化转型的结合

数字化转型为APQP带来新的机遇和挑战,通过引入先进的信息技术,实现APQP过程的数字化、智能 化和网络化。

总结词

MSA是一种评估测量系统准确性和可靠性 的工具。

详细描述

MSA通过分析测量系统的重复性、再现性 和线性等特性,确保测量系统的准确性和可 靠性。它有助于减少测量误差、提高产品质 量和生产效率。

PPAP(Production Part Approval Process)

总结词

PPAP是一种用于确保供应商在生产批量产品之前满足客户工程和产品质量要求的过程。

PokaYoke防错技术PPT课件

达保护之作用。 • 例:电动圆锯有一保锯版套,以防止锯到手。

第16页/共76页

防错十大原理

• 7.复制原理:同一件工作,如需做二次以上,最好采用“复制”方式来达成,省时又不 错误。

• 例:信用卡上的号码都是浮凸起来的,购物时只须将信用卡放在拓印机上底下放上非碳复写 纸,将滚轴辗过即可将号码拓印在纸上,又快又不会发生错误。

• 以“浮力”的方式来控制,例如:抽水马桶之水箱内设有浮球,水升至某一高度时,浮球推 动拉杆,切断水源。

• 以“重量”控制的方式来完成,例:电梯超载时,门关不上,电梯不能上下,警告钟也鸣起。 • 以“光线”控制的方式来完成,例:自动照相机,光线若不足时,则快门按不下去。 • 以“时间”控制的方式来完成,例:洗手间内的“烘手机”,按一次只有“一分钟”,时间

第8页/共76页

防错十大原理

• 1.断根原理:将会造成错误的原因从根本上排除掉,使绝不发生错误。——藉“排除”的方法来达成。 • 例:录音带上若录有重要的资料想永久保存时,则可将侧边防再录孔之一小块塑料片剥下,便能防止 再录音。 • 例:糟糕的竖琴演奏员。

第9页/共76页

防错十大原理

• 2.保险原理:藉用二个以上的动作必需共同或依序执行才能完 成工作,藉“共同”动作必须同时执行来完成。

第4页/共76页

防错的五大基本思路

• 排除:剔除会造成错误的要因,这是从源头防止失误和缺陷的方法,符 合质量的经济性原则, 是防错法的发展方向;

防错技术在汽车设计制造的应用

防错技术在汽车设计制造的应用发布时间:2022-01-04T07:51:03.551Z 来源:《中国科技人才》2021年第24期作者: 1王汝站 2马书涛 3杨志霞[导读] 一辆汽车有一两万个零件组成,汽车白车身上需要焊接几百个零件,有几千个焊点,漏焊、错焊、错装问题问题成为影响整车装配甚至影响整车性能安全的最突出问题。

在产品设计阶段就需要做好各个零部件的防错设计,以及后期的制造过程容易出错的工装上设计合适的防错装置,不仅能够有效的防止漏焊、错焊,且对保证产品质量起到了事半功倍的效果,特别是在多车型共线时更容易产生混装和漏装。

因此,零件防错设计及其防错装置的作用显得尤为重要。

1王汝站 2马书涛 3杨志霞1柳州五菱汽车工业有限公司山东分公司;2上汽通用五菱汽车股份有限公司青岛分公司3柳州五菱汽车工业有限公司山东分公司摘要:一辆汽车有一两万个零件组成,汽车白车身上需要焊接几百个零件,有几千个焊点,漏焊、错焊、错装问题问题成为影响整车装配甚至影响整车性能安全的最突出问题。

在产品设计阶段就需要做好各个零部件的防错设计,以及后期的制造过程容易出错的工装上设计合适的防错装置,不仅能够有效的防止漏焊、错焊,且对保证产品质量起到了事半功倍的效果,特别是在多车型共线时更容易产生混装和漏装。

因此,零件防错设计及其防错装置的作用显得尤为重要。

关键词:漏焊错焊漏装错装防错接近开关设计防错视觉防错电子防错气动防错机械防错焊点计数器螺母输送机预防型防错探测型防错防错技术是预见、探测和防止错误和缺陷的方法,这些错误和缺陷会给顾客带来不良影响并造成浪费。

常见防错一般分为两种即预防型防错和探测型防错。

1.预防型防错:预防型防错可以防止发生错误或者防止因为错误造成缺陷产品。

通过运用预防型防错技术可以实现“不制造缺陷产品”预防型防错可以通过下面两种方式实现:1.1设计时应用防错消除产品实现过程中的潜在失效模式,如让零部件不能被错误加工,或者不能被错误的安装。

“零缺陷”质量战略的最佳实践模型—OPLE

“零缺陷”质量战略的最佳实践模型—OPLE前言很多公司企业一直在探索,如何才能为顾客提供高质量的产品和服务?大家也一直在努力,为达到这个目标而孜孜不倦的追求。

但现实却异常残酷,很多努力都收效甚微。

本文将系统的阐述如何将企业追求的目标(抑或称之为企业的质量战略)实实在在的落地实施,OPLE模型也许会给大家带来启发和帮助。

(文末有重大福利,送您一张2折课程优惠券)困惑在质量管理领域从业差不多快20年了,我接触过近千家公司公司企业。

基于多年实战和培训辅导经验,以及与国内外很多质量管理从业者的交流分享,我提炼、总结了这样一个“零缺陷”质量战略最佳实践和实施模型(OPLE)。

这个模型就是想解决很多企业(甚至是大多数组织)都存在的一个共同的特征或者说是困惑:我们已经付出了很多的努力,投入了很多的资源,但为什么产品(服务)的质量水平依旧上不去?为了改进管理,提升产品(服务)品质,我们看到很多公司企业今天导入六西格玛、明天又开始搞精益生产,今天感觉GE的平衡计分卡不错,也许明天又觉得日企的方针管理挺好。

就这样陷入了一个跟风学习的怪圈而无法自拔,往往是“熊瞎子掰棒子——掰一个,丢一个”。

收效甚微,劳命伤财,甚至是让员工怨声载道,无所适从。

这是为什么呢?除了咱民族特有的跟风特性之外(同样做为中国人,我无意贬低自己,但民族性的问题我们还是慢慢改变吧!),我们有意愿,但是没有找到方向,更没有找到方法。

下面我就利用OPLE 模型给大家系统的分析分析。

OPLE模型为什么是OPLE战略或者方向通常,我们都自认为我们是非常重视质量的,视质量为生命。

但是,对于我们的产品(服务)质量,我们有过清晰的定位和目标吗?我们感叹日本的产品质量好,要努力追赶甚至超越。

但是,这仅仅是一种潜意识的想法,并不代表我们已经有了清晰的目标,更不要说将其上升到战略层面了。

很多公司企业对于如何改进管理提升质量,并没有清晰的战略,往往都是基于最高管理者个人的理解和喜好。

国际汽车行业质量管理技术应用培训系列一APQPCP

设计 责任*

确定范围

X

策划和定义(第一章)

X

产品设计和开发(第二章)

X

可行性(2.13)

X

过程设计和开发(第三章)

X

产评估和纠正措施(第五章) X

控制计划方法论(第六章)

X

仅负责 制造*

X

X X X X X

服务组织,即热处理 仓储、运输等等

X

X X X X X

产品和过程 确认

策划 策划

生产

反馈,评估 和纠正措施

*具有产品设计开发职责的公司五个阶段均应执行; *不具有产品设计开发职责的公司可省略第一、第二阶段,但仍应从第二阶段的可行 性评估开始执行。

国际汽车行业质量管理技术应用培训系列讲作(一)

等同的开发模式

VDA4.3项目策划——批量生产前的质量保证

任务领域

计算机辅助工程CAE; ——CAD/CAM建模技术; ——仿真技术。

国际汽车行业质量管理技术应用培训系列讲作(一)

产品质量策划原则——控制计划:

控制计划是零件和过程控制系统的书面描述。不同的控制计划覆盖三 个不同的阶段:

样件——在样件制造过程中,对尺寸测量,材料和性能测试的描述;

试生产——在样件之后,批量生产之前,对尺寸测量,材料和性能测试的 描述;

大众汽车 QPN---Qualifizierungs-Programm Neuteile

新零件质量提高计划,大众也叫质保工程验收书。 是对外协件的跟踪体系。 目的为保证各车型整体项目进度,得到符合约定质量和数 量的外协件。 从TMA开始,到SOP结束。

国际汽车行业质量管理技术应用培训系列讲作(一)

產品概念

產品設計方案

丰田生产模式TPS学习:工业工程之防错法(Poka-Yoke)

11

防错法(Poka-Yoke)

丰田生产模式TPS学习

防错法的定义:

狭义:如何设计一个东西,使错误绝不会发生。 广义:如何设计一个东西,而使错误发生的机会减至最低的 程度。 因此,更具体的说“防错法”是: 1.具有即使有人为疏忽也不会发生错误的构造──不需要注 意力。 2.具有外行人来做也不会错的构造──不需要经验与直觉。 3.具有不管是谁或在何时工作都不会出差错的构造──不需 要专门知识与高度的技能。

21

防错法(Poka-Yoke) 产生失误的其他原因:

丰田生产模式TPS学习

22

防错法(Poka-Yoke) 产生失误的其他原因:

丰田生产模式TPS学习

23

防错法(Poka-Yoke) 产生失误的其他原因:

丰田生产模式TPS学习

24

防错法(Poka-Yoke) 产生失误的其他原因:

丰田生产模式TPS学习

对待失误的两种方式:

1、传统的失误防止方式:

人为失误所占的比重很大,所以长期以来,一直被各大公司沿 用的防止人为失误的主要措施是“培训与惩罚”,但只能解决缺 乏工作经验、缺乏适当的作业指导所导致的失误。由于人为疏忽、 忘记等所造成的失误却很难防止。经长期以来的大量实践及质量学 者研究发现:惩罚与教育相结合的防错方式并不怎么成功。

18

防错法(Poka-Yoke)

丰田生产模式TPS学习

产生失误的一般原因:

5、故意失误:

出于某种原因,作业者有意造成的失误,如被组长骂了,

心里很不爽,故意不打螺丝、不放垫片等。

6、疏忽:

这类失误是由于作业者不小心所造成,失误的很大一部

分是由此类原因造成,如晚上没有休息好,精神状态差。

浅析防错技术在汽车电子精益生产中的应用

浅析防错技术在汽车电子精益生产中的应用发表时间:2019-04-25T11:37:42.343Z 来源:《基层建设》2019年第2期作者:魏彦良1 刘向前2[导读] 摘要:针对汽车制造过程中由于零件相似度高、小零件多而经常发生的错装、漏装的现象,对汽车制造过程中的防错技术应用进行详细的论述,从零件设计防错和工装防错两个方面对防错技术具体应用进行探讨,为汽车制造中制件质量的稳定性和一致性提供了有效的支撑,同时减少了错装、漏装现象,提高了生产效率。

身份证号13060219781027XXXX;2.身份证号13112719890121XXXX摘要:针对汽车制造过程中由于零件相似度高、小零件多而经常发生的错装、漏装的现象,对汽车制造过程中的防错技术应用进行详细的论述,从零件设计防错和工装防错两个方面对防错技术具体应用进行探讨,为汽车制造中制件质量的稳定性和一致性提供了有效的支撑,同时减少了错装、漏装现象,提高了生产效率。

关键词:防错技术;汽车制造;错装;漏装;随着社会的迅猛发展,汽车制造业的生产也变得越来越复杂,尤其是近几年来,汽车的低端化、多样化的发展,使汽车制造业开始出现小批量、多品种、换代快的柔性化生产方式,各个类型的汽车零部件配置差异也越来越明显,所以在汽车的生产和装配时需要频繁的切换,从而导致车间重复性操作出现大量的错装、漏装以及混装等质量问题,给企业造成了很大的损失。

防错技术在汽车制造中的应用目的不是为了找出错误,而是为了降低错误出现的可能性,即企业通过相应的管理措施对可能出现的错误进行预防,以减少事后修改的风险和重大的经济损失。

1防错技术的内涵及其特征防错技术是为了防止人为错误的出现或发生,顺势而生的一种能够及时发现人为错误的装置或设施。

防错技术具有较强的目的性和预防性,这就使得防错技术具有鲜明的两个特征:第一,能够发现潜在的问题。

防错技术本身就具备较强的预防性,其存在的意义之一就是能够能够及时发现潜在的问题,使得生产者能够有足够的时间对错误进行处理,防止错误生产带来的经济损失,可以说防错技术创立的主要逻辑便是发现问题,分析问题、解决问题、总结分析。

完美防错(PEP)体系在汽车零部件制造业的应用

完美防错(PEP)体系在汽车零部件制造业的应用张晨宇【摘要】在高标准的汽车零部件制造业,防错的应用能防止或大大降低不良产品的产生和流出,有助于建立零缺陷的生产过程.介绍一套汽车部件制造业的系统的完美防错体系,说明如何构建完美防错体系,并如何通过计量化等手段进行全方位的维护管理,最终杜绝质量风险,持续减少质量成本,确保客户满意.【期刊名称】《汽车零部件》【年(卷),期】2013(000)004【总页数】6页(P81-85,80)【关键词】完美防错;零缺陷;汽车零部件【作者】张晨宇【作者单位】日立海立汽车部件(上海)有限公司,上海201707【正文语种】中文0 前言随着信息技术的飞速发展,以及采购全球化的进一步深化,汽车零部件生产企业间的市场竞争日趋激烈,越来越多的企业追求零缺陷管理,推行全生产过程的质量保证体系。

但在企业实施与推行的过程中,难免会碰到一些无法攻克的难题,诸如安排布置好的流程会突然发生一些障碍造成产品不良,以及发生安全隐患等。

完美防错(Perfect error proofing,PEP)体系以零缺陷质量管理倡导的“第一次就做对”的理念,通过有效的设计,在制造生产过程中将预防与把关相结合,杜绝或降低发生错误的概率,避免失误使流程顺利进行,并降低质量成本,杜绝不良品流到客户手中,对现代企业的经营管理有着重大意义[1]。

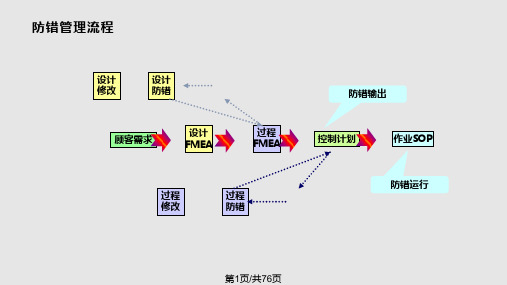

1 完美防错(PEP)体系的建立PEP防错体系建立前要了解、评审现有的质量控制系统,并与PPAP(生产件批准程序)、工序流程图(Flow Chart)、QC控制表、设计FMEA和工程FMEA相结合[2],在此基础上编制出生产过程的QA矩阵(见表1)。

这样可以直观地看到整个生产过程中,哪里存在风险,哪里有对应此项风险的控制手段,同时控制手段的有效性如何。

在编制QA矩阵表时,可以充分运用实验设计、可靠性分析和FTA失效树分析等统计分析工具,进行“剥笋”分析。

然后根据QA矩阵的最终判定基准,决策出哪些工序需要改进,来建立完美防错(PEP)体系。

敏捷制造和防错技术在白车身制造中的应用

敏捷制造和防错技术在白车身制造中的应用李昌梅【摘要】制造是21世纪信息时代极有竞争力的生产模式。

防错技术是质量体系中的重要内容。

本文主要介绍敏捷制造和防错技术在白车身制造中的工艺特点。

%Agile manufacturing is a very competitive mode of production in the 21st century of the information age.Mistake-proofing technique is the important contents in quality system.This thesis mainly introduces the process characteristics of agile manufacturing and mistake-proofing techniques in the bodywork manufacturing.【期刊名称】《现代制造技术与装备》【年(卷),期】2011(000)004【总页数】2页(P57-57,71)【关键词】敏捷制造;防错技术;车身【作者】李昌梅【作者单位】安徽长丰扬子汽车制造有限责任公司,滁州239064【正文语种】中文【中图分类】U463.82近年来,汽车车型日益繁多,各种车型制造企业每年都推出不同车型,使得汽车白车身类型也相应增加,如果每种车型都有专用焊接夹具和焊接生产线则汽车制造成本较高,为了达到少投入,多产出的原则。

只有采用多种车型混流生产。

而混流生产的多种产品存在错装、尺寸不对、加工错误等风险,造成零件返修、报废等情况。

只有敏捷制造和防错技术相结合起来,则能够降低生产制造过程中质量问题。

1 敏捷制造和防错技术概述(1)敏捷制造基本思想是:强调人、组织、管理和技术的高度集成,强调企业面向市场的敏捷性。

敏捷制造必须在其生产的各环节都采用先进的制造理论与技术,而柔性制造则是敏捷制造的主要特征之一。

浅析汽车零部件制造企业质量管理工商管理毕业论文[管理资料]

![浅析汽车零部件制造企业质量管理工商管理毕业论文[管理资料]](https://img.taocdn.com/s3/m/3f25c6c5ee06eff9aff807d0.png)

中央广播电视大学毕业论文题目:浅析汽车零部件制造企业质量管理专业工商管理年级10 秋学号学生姓名指导教师论文完成日期2012年11 月中央广播电视大学毕业设计(论文)评审表题目浅析汽车零部件制造企业质量管理姓名教育层次:本科学号省级电大:南京电大专业工商管理分校:江宁电大指导教师教学点:江宁电大南京广播电视大学毕业设计(论文)课题审批表内容摘要当今,汽车工业属于典型的金字塔型产业,完善的零部件配套体系和较高的配套能力是支撑汽车行业发展的基础和成为汽车强国的必由之路。

中国汽车产业国际竞争力在一定程度上取决于汽车零部件配套产业是否有竞争力。

本文首先提出了汽车零部件制造企业质量管理的重要性,然后分析了目前汽车零部件制造流程中影响质量的主要问题;最后结合企业当前发展情况和自身特点,制定改进和完善汽车零配件制造企业全面质量管理应用的对策,提出进行质量管理制度化变革推行质量文件化审核,加强采购过程的质量管理,提高制造过程的改进,同时转变公司质量观念,建立全员参与质量管理等措施,提高公司全面质量管理的应用水平。

关键词:汽车零部件质量汽车零部件配套产业质量管理质量管理改进目录一、汽车零部件制造企业质量管理的重要性............................1 (一)对企业而言质量管理的重要性..................................1 (二)对消费者而言质量管理的重要性................................1 (三)对社会国家而言质量管理的重要性..............................2 二、当前汽车零部件制造流程中质量管理存在的问题....................2 (一)设计初期质量管理问题分析....................................2 (二)原材料采购质量管理存在的问题................................2 (三)制造加工过程中质量管理存在的问题............................3 (四)装配过程中质量管理存在的问题................................3 三、汽车零部件制造企业质量管理改进的决策..........................4 (一)加强设计初期质量管理的改进..................................4 (二)原材料采购质量管理的改进....................................4 (三)加强制造加工过程中质量改进..................................5 (四)零部件装配过程中质量改进....................................5 四、总结与展望....................................................6浅析汽车零部件制造企业质量管理一、汽车零部件制造企业质量管理的重要性市场经济的大潮将中国的经济带动了起来,国外的汽车制造企业来到了中国,他们将国外企业管理的先进水平带到了中国。

试解PIE、QE在产品制造过程中的质量职能及作用

试解PIE、QE在产品制造过程中的质量职能及作用发布时间:2009-06-24 作者:任达电器实业有限公司来源:钣金行业网前言:平常工作中常见到因PIE(PE)与QE概念上的模糊,导致于对各自的质量职能也不清晰,以致于在质量工作安排上、处理问题过程中存在着因职责定位不准而出现一些扯皮推诿的不好现象,撰此小文目的就是希望能通过本文,对PIE、QE定义上的解释,能让相关人员对PIE和QE各自在产品制造过程中担当的质量工作角色和作用有所认识。

PIE:其实就是PE+IE综合工程师。

主要职责就是做PE与IE相结合的工作,那什么是PE和IE?PE的定义:应该说有两种,第一种就是Process Engineer (过程工程师即工艺工程师),第二种叫做Product Engineer(产品工程师),PE的主要职责,应该是既包含process 也包括product 。

如:新产品的导入、试产的安排、生产指导,现场异常问题的及时排除(遇到异常立即有临时对策),生产工艺的改善、产品性能及结构方面的改善、包括工艺指导书的编写等。

总之PE工程师对于生产具有绝对的权威性。

PE的侧重点是现场的生产,PE须对生产工艺、产品性能、结构十分的了解。

可以说在一个工厂中对生产最熟悉的人就是PE,生产中任何事情都在PE的掌握之中。

还有一种就是Project Engineer(项目工程师),主要是负责项目开发进度、财务,偏重于项目协调和项目管理,一般不称其为PE,而称其为项目经理。

所以一般企业所指的PE工程师就是指的前面的两种,其实也就是一种。

IE的定义:Industrial Engineering (工业工程)是世界上公认的能杜绝各种浪费,有效地提高生产率和经济效益的,把技术与管理有机地结合起来的一门边缘学科。

IE的研究范围:1、方法研究寻求完成任何工作的最经济合理的方法,达到减少人员、机器、无效动作和消耗,并使方法标准化。

2、作业测定制定经济合理的方法完成工作所需的时间标准,达到减少人员、机器设备的空闲时间。