DLH1110柴油机螺旋进气道的优化

柴油机进气门改进设计

柴油机进气门改进设计作者:杨林来源:《卷宗》2016年第11期摘要:通过对柴油机气门断裂质量问题的调查、分析,找出结构上存在的问题,并对进气门作了优化设计。

实验结果证明,新结构的进气门有效解决了断裂质量问题。

关键词:柴油机;进气门;改进设计1 前言气门是保证柴油机工作可靠性和耐久性的重要零件之一,气门的作用是专门负责向发动机内输入空气并排出燃烧后的废气。

从发动机结构上,分为进气门(inlet valve)和排气门(exhaust valve)。

进气门的作用是将空气吸入发动机内,与燃料混合燃烧;排气门的作用是将燃烧后的废气排出并散热。

气门的材质在通常分为40Cr、4Cr9Si2、4Cr10Si2Mo、21-4N和23-8N共5种。

5Cr8Si2、4Cr9Si3、21-2N、21-12N、23-8N、XB等已在一些引进机型上大批量使用。

高温镍基合金在高负荷发动机排气门上也开始应用。

气门对柴油机的动力性和经济性也有很大的影响。

市场部反映,某型号柴油机投入市场运行一段时间后,发现部分进气门有断裂现象,给用户造成较大损失。

因此,需要对进气门进行改进设计。

2 断裂原因分析从实际调研情况来看,该型号柴油机进气门断裂的主要表现为气门盘部掉块、颈部断裂。

1.柴油机进气门的工作条件柴油机进气门的工作条件极其恶劣:承受气体压力的冲击;气门头部平面直接与高温燃气接触,不仅受热,而且受腐蚀,散热条件很差;气门落座时产生并承受很大的冲击载荷。

在这样恶劣的工作条件下,气门经常出现变形、烧伤、点蚀、座合面磨损、气门断裂等故障。

导致气门产生故障的原因很多,主要有:配气机构的刚度不能满足使用要求,这也促使柴油机生产企业不断开发或持续改进其产品。

新一代的柴油机同上个世纪九十年代初期的同排量机型相比,均增大了强化程度,体现为不同程度地提高了升功率,其中某些机型升功率提高了一倍,从而导致柴油机的部分零部件,尤其是进、出气门的热负荷和机械负荷成倍增加。

柴油机螺旋进气道三维数值模拟及其结构优化

柴油机螺旋进气道三维数值模拟及其结构优化张庆才;高超;王仁人【摘要】以计算流体力学(CFD)技术理论为基础,利用三维数值模拟软件AVL-Fire 分析新型6160船用柴油机螺旋进气道,得到缸内的流量系数、涡流比以及流场特性云图.通过三维建模软件CATIA将原气道不足之处改进优化,对改进后的螺旋进气道进行稳态和瞬态模拟分析与评价,结果表明:优化后的螺旋气道进气性能提高15%左右,涡流产生能力提高20%左右.%Based on the computational fluid dynamic technological theory ,the helical intake port of new-typed 6160 marine diesel engine was analyzed with AVL Fire software and the flow coefficient ,the swirl ratio and the cloud picture of flow field characteristics were acquired .The defects of original intake port were modified and optimized with the software of CATIA and then the steady and transient evaluations were conducted .The results show that the charge performance of optimized helical in-take port increases by about 15% and the generating ability of swirl flow increased by about 20% .【期刊名称】《车用发动机》【年(卷),期】2016(000)003【总页数】5页(P20-24)【关键词】计算流体动力学;螺旋进气道;数值模拟;结构优化【作者】张庆才;高超;王仁人【作者单位】齐鲁工业大学机械与汽车工程学院 ,山东济南 250353;齐鲁工业大学机械与汽车工程学院 ,山东济南 250353;齐鲁工业大学机械与汽车工程学院 ,山东济南 250353【正文语种】中文【中图分类】TK423.44柴油机在进气时,进入气缸的混合气体的质量和混合程度,气体的速度分布及涡流、滚流状况都会不同程度地影响燃烧过程,从而直接影响功率、油耗、扭矩、噪声、稳定性和排放等,因此,进气道设计的质量关系到整机的性能水平。

柴油机螺旋进气道三维造型设计与CFD分析

阿基 米德 螺线 :

r= a 1 r ( = O + o n> O )。 ( ) 1

式中: a为 曲线 放大 倍数 ; 为 曲线旋 转 角度 。

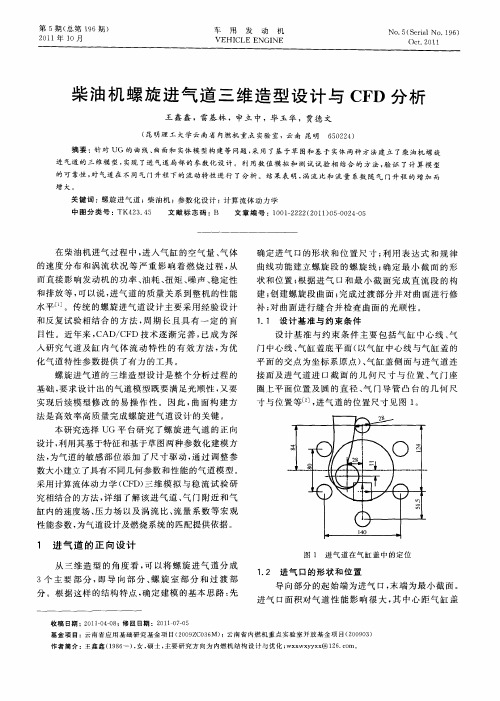

圈上平 面位 置及 圆 的 直径 、 门 导 管 凸 台 的几 何 尺 气

寸与 位置 等 , 气 道的位 置 尺寸见 图 1 ]进 。

实 现后续 模 型修 改 的 易操 作 性 。因 此 , 面构 建 方 曲 法 是高效 率 高质量 完成 螺旋 进气 道设 计 的关键 。 本研究选择 UG平 台研 究 了螺旋 进气 道 的 正 向 设计 , 利用其基 于特征 和基 于草 图两种参 数化建 模方

目性 。近年来 , AD C D技术 逐渐 完 善 , C /F 已成 为深

确定进 气 口的形 状 和 位 置 尺 寸 ; 用 表达 式 和 规 律 利

曲线 功能 建立螺 旋 段 的 螺旋 线 ; 定最 小 截 面 的形 确

状和位 置 ; 根据 进气 口和最 小 截 面 完成 直 流 段 的构

螺旋 进气 道 的三维 造型 设计是 整 个分 析过 程 的 基础 , 要求 设计 出的气 道模 型既要 满 足光顺 性 , 又要

门 中心线 、 气缸 盖底 平面 ( 以气 缸 中心线 与气 缸盖 的

平 面 的交点 为坐 标 系原点 ) 气 缸盖 侧 面与进 气道 连 、 接面及 进气 道进 口截 面 的几 何 尺 寸 与 位 置 、 门座 气

建 ; 建螺 旋段 曲面 ; 创 完成 过 渡部分 并对 曲面进行 修 补 ; 曲面 进行缝 合并 检查 曲面 的光 顺性 。 对

1 1 设 计 基 准 与 约 束 条 件 .

设 计 基 准 与约 束 条 件 主要 包 括 气缸 中心 线 、 气

柴油发动机进气支管优化设计实验分析

该文笔者利用仿真试验进一步了解了结构参数优化设计,通过进气支管长度、直径变量设计,来达到优化柴油发动机排放特性、经济性和动力性的目的。

下面我们就从进气支管空气均匀分配的角度对各缸进气道进行研究,了解进气支管特点,优化柴油发动机性能。

1 进气支管作用进气支管是保证各缸进气道空气含量的关键,支管长度、直径决定了气缸的进气阻力和空气量,是燃料在发动机气缸燃烧情况的主要影响因素。

因此,我们必须要优化进气支管设计,不断提升柴油发动机性能。

通过先进的软件模拟系统建立了极为相似的仿真模型,并以柴油发动机仿真参数为基础进行了仿真模型数据分析,并将这一分析结果作为柴油发动机的改进方向和基本理论依据。

2 建立发动机仿真平台发动机模拟软件BO O S T是以整台发动机为模型建立的发动机模拟运行程序。

下面我们就利用该软件进行发动机仿真模拟试验,建立BO O S T发动机仿真模型为基础的仿真模型,以四缸涡轮增压柴油发动机为例,并将该发动机主要技术参数列示如表1所示。

3 进气支管长度可能对发动机性能影响进气支管调节首先要将进气支管直径固定为40 m m开始,根据试验分析了解进气支管长度对发动机性能产生的影响。

下面我们就针对全负荷发动机工作运行进行分析,选择1 000、1 600、2 000、2 400、2 800、3 200、3 600 r/m i n 几个固定转速,进行发动机性能测试。

根据仿真试验了解到3 200 r/m in时的发动机功率能够达到最大。

3.1 进气支管长度对充量系数影响经过仿真试验了解到,当2 400 r/m i n 时,发动机充量系数达到最低;而发动机转数低于2 400 r/m in进气支管长300 m m 时,其充量系数达到最大。

在转速维持不变的情况下,支管长度并不会对充量系数影响不大。

3.2 进气支管长度对动力性能影响通过仿真试验结果可知:发动机转速低于2 400 r/m i n 时,支管长度600 m m 功率最大。

机车柴油机进气道的仿真计算及结构优化

( o ofc n adtruec t )o eitk o o cdsw l wt tet t e l f w ce ii t n b l er i f h na ep r ci ie e i h e — e u n ao t t n l h sr

s is o ta y fo ,wh c e iis t e fa i lt fa s si g i tk o twih n me i a u t fse d w l ih v rfe h e sbi y o s e sn n a e p r t u rc l i sm u ain. W i h i ffo fe d a ay i i p o e o i o n t e n a e p r r i lto t t e ad o w l n l ss, m r p r p st ns i h it k o ta e h l i i

模拟计 算提供 边界条件 , A L— I E软件 为平 台 , 用合 适 的湍流模 型和计 算 方法 以 V FR 采

对 气道 内的三维流场进行数 值模拟 , 到 了不 同气 门升程 下详 细 的流场信 息。 气道 性 得

能评价 参数 ( 流量 系数和 涡流 比) 的计算 结果与稳 流试验 台的试验 结果吻合 较好 , 证 验

了应 用 数 值 模 拟 方 法 评 价 气道 的 可 行 性 ; 过 流 场 分析 , 到 了气 道 不 合 理 的 部 位 , 通 找 提

出了气道改进措施 , 并再次进行 了数值模 拟计算 。计 算结果表明 , 改进后 的气道 结构在

大升程下进 气流量得 到 明显提 高 , 气流动状 态也得 到 了很 好的改善 。 进

eg . .,a sl d l g o h na e p r w t 一D mo eig sf r U oi mo ei fte itk o i 3 d n t h d l ot e( G) a d te n wa n h

12_柴油机螺旋进气道结构优化与CFD分析_昆明理工何常明等

analysed the characteristic that the gas flows in the inlet and cylinder, and the comparision and analysis of two schemes to the minimum section of intake port, the flow coefficient and swirl ratio of three intake models has been compared each other. The result of calculation indicates: Compared with original intake port , average swirl ratio, scheme of A improves 14.5%, and average discharge coefficient , scheme of B raise by 5.4%, so the minimum sectional area is one of the main structure parameters for intake port. Key words Diesel engine;Helical intake port;CFD

3

(1)

式中: c(α ) —对应于曲轴转角 α 的瞬时活塞速度,m/s c —平均活塞速度,m/s 平均涡流比在考虑气门升程和活塞速度情况下,通过从上止点到下止点有限积分获得: 1 c(α ) n n SN = dα (2) = ∫ n π c n

m

π

2

1

柴油机螺旋进气道结构优化与 CFD 分析

何常明 毕玉华 雷基林 申立中 颜文胜 王贵勇 (昆明理工大学 交通工程学院 云南昆明 650224) 摘要:采用数值模拟方法对卧式两缸柴油机进气道的流动特性进行了研究,根据 CFD 仿真 计算结果,分析了进气道以及缸内气体流动特性,并针对气道最小截面的两种修改方案进行 了对比分析,分别得出了三种气道模型的流量系数和涡流比,分析了气道性能变化趋势。计 算结果表明:与原气道对比,方案 A 的平均涡流比提高 14.5%,而方案 B 的平均流量系数 提高 5.4%,由此可见最小截面面积是影响气道性能主要结构参数之一,在螺旋进气道修正 设计过程中应予以充分重视。 关键词:柴油机;螺旋进气道;CFD 主要软件:AVL FIRE

6.5_L_两气门柴油机螺旋进气道的开发与优化

第7卷第1期2024年2月Vol.7 No.1Feb. 2024汽车与新动力AUTOMOBILE AND NEW POWERTRAIN6.5 L两气门柴油机螺旋进气道的开发与优化卢祥林1,肖刚2,韦世宝3(1.湖南道依茨动力有限公司,湖南长沙 410100; 2.无锡先进内燃动力技术创新中心,江苏无锡 214443; 3.广西达业科技有限公司,广西玉林 537001)摘要:内燃机进气道是影响缸内流动特性的关键,对内燃机的混合气形成和燃烧过程具有决定性的作用。

以某6.5 L两气门柴油机为研究对象,基于数值模拟方法对其螺旋进气道进行了结构优化,并通过稳态流动试验验证优化效果。

结果表明:构建的数值模拟方法具有较高的精度和普适性;在不改变空间约束的基础上,优化后螺旋进气道的性能得到显著提升。

该结构优化可为提升同类内燃机性能提供技术参考。

关键词:柴油机;进气道;数值模拟;结构优化0 前言国六排放标准全面实施后,我国车辆污染物排放标准更加严格,与国五排放标准相比,国六排放标准关于CO、非甲烷烃、氮氧化物、细颗粒物等的排放标准限值降低了40%左右。

在此背景下,以先进燃烧技术、高增压和小型化强化等为代表的内燃机节能减排技术受到了广泛关注[1]。

油气混合比决定燃烧质量,影响内燃机性能。

进气道作为内燃机的“咽喉”,其结构直接关系到内燃机进气充量的大小以及气流进入缸内后的运动强度,进而影响缸内混合气的形成和燃烧过程,对于内燃机整机的动力性、经济性及排放性能至关重要。

传统的进气道设计开发是根据经验进行手工造型,以扣制的方式加工出气道芯盒后,在稳流试验台上进行试验和反复修改。

产品多次迭代后,选出性能理想的气道,再通过发动机台架的整机性能测试,验证和确定进气道的最终设计[2-3]。

这种低效的人工设计方法已经无法满足内燃机技术高速发展下进气道的开发需求。

目前,进气道通常采用基于计算机技术的开发方法:首先,利用三维激光扫描仪(三坐标测量机)对原始进气道进行全方位的扫描测量,获得云数据[4-5];其次,对点云进行曲面重构建立进气道的三维模型;最后,采用数值模拟、稳态试验和台架试验方法对模型进行修改,获得满足设计要求的进气道模型[6]。

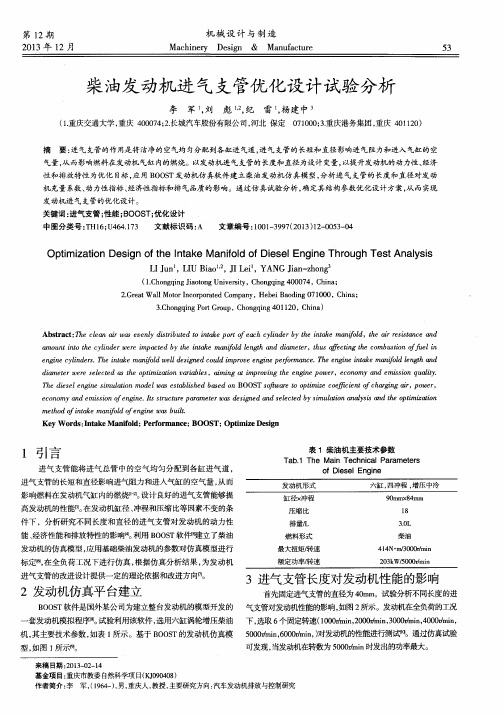

柴油发动机进气支管优化设计试验分析

Op t i mi z a t i o n De s i g n o f t h e I n t a k e Ma n i f o l d o f Di e s e l En g i n e Th r o u g h Te s t An a l y s i s

第 1 2期

2 0 1 3年 1 2月

机 械 设 计 与 制 造

Ma c h i n e r y De s i g n & Ma n u f a c t u r e 5 3

柴油发动机进 气支管优化设计试验分析

李 军1 , 刘 彪・ . - , 纪 雷 , 杨建 中s

( 1 . 重庆交通大学 , 重庆 4 0 0 0 7 4 ; 2 . 长城汽车股份有 限公司 , 河北 保定 0 7 1 0 0 0 ; 3 . 重庆港务集团, 重庆 4 0 1 1 2 0 )

2 . Gr e a t Wa l l Mo t o r I n c o r p o r a t e d Co mp a n y ,He b e i B a o d i n g 0 7 1 0 0 0,C h i n a ;

3 . C h o n g q i n g P o r t G r o u p , C h o n g q i n g 4 0 1 1 2 0 , C h i n a )

d i a me t e r w e r e s e l e c t e d s a t h e o p t i mi z a t i o n v a r i a b l e s ,a i mi n g a t i m p r vi o n g t h e e n in g e p o w e r , e c o n o m y nd a e mi s s i o n q c t : T h e c l e a n a i r w a s e v e n l y d i s t r i b u t e d t o i n t a k e p o r t o fe a c h c y l i n d e r b y t h e i n t ke a m ni a f o l d ,t h e i a r r e s s i t a n c e nd a a mo u n t i n t o t h e c y l i n d e r w e r e i m p a c t e d b y t h e i n t ke a ma ni f o l d l e n g t h nd a d i a m e t e r , t h u s a fe c t i n g t h e c o m b st u i o n o f f u e l i n e n g i n e c y l i n d e r s . he T i n t ke a m ni a f o l dw e l l d e s i g n e d c o u l di m p r o v e e n in g e p e f o r ma n c e . he T e n in g e i n t ke a m ni a f o l dl e n t g h a n d

柴油机进排气结构的优化设计

242学术论丛柴油机进排气结构的优化设计吕胜广西玉柴动力股份有限公司摘要:本文笔者结合个人从事柴油机施工设计的实践工作经验与相关参考文献,对柴油机进排气结构进行优化设计,旨在进一步提升柴油机本身的性能,有效的控制并降低柴油机在实际运行过程中产生的噪音与废气排放量。

关键词:柴油机;进气结构;排气结构;优化设计前言:相对于汽油而言,柴油机本身在燃烧过程中会产生更大的功率,因此更加具有经济实用性被广泛的应用在工程机械中。

虽然柴油机的优势十分显著,但是其在环保方面却存在着较大的弊端,所以对其进排气结构加以优化设计俨然已经成为柴油机施工设计工作者刻不容缓需要解决的首要问题。

为此笔者即对柴油机进排气结构优化设计展开粗浅的探讨,以期在提高柴油机性能的同时,进一步降低柴油机运行过程中产生的噪音与废气。

1.柴油机进气系统的结构优化设计空气滤清器在柴油机进气系统中具有十分重要的地位,这是因为空气滤清器最为主要的作用就是对进入气缸内的空气加以净化,提高发动机部件的实际使用寿命。

我们都知道空气之中往往存在着较多的杂质,如若不经过空气滤清器的净化就直接进入到气缸之中,就会在一定程度上加快气缸内部机械部件的损坏,进而降低发动机部件的使用寿命。

而要想进一步提升空气滤清器的性能,重点还在于选择优质的材料。

目前最新一代的空气滤清器采用的是复合型滤网,即是由低阻高效HEPA 滤材与高效改性活性炭复合制成,其与普通滤网相比有过滤精度高,透气性更好的差别,其过滤效果更佳。

所以在空气滤清器的优化上要从材料的选择入手。

柴油发动机的进气导流管会对空气的进气速度与进气效能产生直接的影响,所以做好柴油发动机进气导流管的设计优化也至关重要。

这是因为当外界空气进入到导流管后,其流动处于被动状态,依靠的是发动机谐振以及进气导管的特殊结构。

所以在进气导流管的设计上可采取细长类型,以保证进气导管中空气流动速度与流动效果的稳定。

柴油发动机的进气支管会直接影响到其运行效能,所以必须要做好进气支管的优化设计。

机车柴油机进气道的仿真计算及结构优化

机车柴油机进气道的仿真计算及结构优化韩运动;陈大伟;王万静【摘要】By integrating numerical simulation and steady flow testing of the intake port, e. g. , a solid modeling of the intake port with 3 - D modeling software (UG) and the boundary conditions for simulation generated by steady flow test data, the flow fields under different valve lifts are obtained with the help of AVL - FIRE software which implements numerical simulation of 3 -D flow fields in the intake port by utilizing proper turbulence models and computing methods. The calculation of the performance evaluation parameters (flow coefficient and turbulence ratio)of the intake port coincides well with the test results of steady flow, which verifies the feasibility of assessing intake port with numerical simulation. With the aid of flow field analysis, improper positions in the intake port are pinpointed and improvement approaches to the port are proposed, following a numerical simulation once again. Calculation indicates that the inlet flow of the modified intake port structure is greatly increased and the inlet flow condition is consequently improved, which will surely contribute to the performance enhancement of 16V240ZJB diesel engine.%为了改进16V240ZJB型柴油机性能,借助模拟计算与气道稳流试验相结合的方法,首先利用三维造型软件UG对气道进行实体建模,然后利用气道稳流试验数据为模拟计算提供边界条件,以AVL—FIRE软件为平台,采用合适的湍流模型和计算方法对气道内的三维流场进行数值模拟,得到了不同气门升程下详细的流场信息。

车用柴油机进气道优化设计及性能研究

车用柴油机进气道优化设计及性能研究马勇;王振;喻昆;张军瑞;杜柏超【摘要】针对某高强化2.0 L增压柴油机开发过程中出现的部分工况油耗偏高、烟度较大的问题,采用数值模拟与台架试验相结合的方式,研究了不同涡流比及流量系数进气道方案对整机燃油经济性、排放特性的影响.结果表明,原进气道方案存在气流对冲、涡流比及湍动能不足等问题,是导致燃烧效率偏低的关键原因.基于此提出了进气道优化方案,优化后涡流比提升了14.2%,流量系数提升了26.2%,经台架试验验证,优化方案的平均比油耗降低约5%,同时烟度值明显降低.【期刊名称】《汽车技术》【年(卷),期】2019(000)005【总页数】4页(P49-52)【关键词】柴油机;进气道;涡流比;燃烧效率【作者】马勇;王振;喻昆;张军瑞;杜柏超【作者单位】安徽江淮汽车集团股份有限公司,合肥 230601;天津内燃机研究所,天津 300072;安徽江淮汽车集团股份有限公司,合肥 230601;安徽江淮汽车集团股份有限公司,合肥 230601;安徽江淮汽车集团股份有限公司,合肥 230601【正文语种】中文【中图分类】U464.12;TK412+.11 前言日益严苛的排放法规及燃油经济性法规推动着内燃机向更清洁、更高效的方向发展。

我国乘用车第Ⅳ阶段油耗法规要求,到2020年平均油耗需降至5.0 L/100 km[1]。

柴油机作为目前最高效的内燃动力机械之一,是实现法规要求的有效技术措施。

进气道作为柴油机燃烧系统的关键要素,对动力输出、燃油经济性以及排放水平有着显著影响[2-3],国内外对其开展了大量的研究工作,主要采用稳流试验和数值模拟技术[3-5]对柴油机进气道性能进行评价,包括涡流强度和流量系数两个维度。

随着燃油喷射系统的升级,对进气道的设计提出了新的要求,因此如何平衡涡流比与流量系数间的关系并依据发动机性能要求选择合理的进气道性能参数,是新型柴油机进气道设计过程中关键点和难点。

柴油机螺旋进气道结构参数对气道性能的影响分析

式中:厂(口)=[半]3产毛。

‘m

~口d,

三种模型平均流量系数计算结果见表2。

可见:对原气道最小截面进行修改后,平均流量

系数和平均涡流比都有较大幅度变化,在气道螺旋段 内侧位置增加最小截面面积有助于提高原气道的平

均涡流比,其中:修改螺旋段曲线内侧,增大气道螺旋

平均流量系数的计算采用将积分区间进行离散

现代柴油机气道设计广泛采用计算流体动力学cfd三维模拟与稳流试验研究相结合的方法通过气道流动特性的模拟计算和分析了解该进气道气门和气缸结构参数以及其相对位置对流动的宏观影响为气道设计及燃烧系统的匹配提供依据要获得预期性能的气道必须要了解气道各结构参数对气道性能的影响

第28卷第5期 2010年10月

空气动力学学报 ACTA AERoDYNAMICA SlNICA

SN一(警)。2去(警)2(警)如c2,

式中:c(a)-瞬时活塞速度,m/s;

f。一平均活塞速度,m/s;

nD-风速仪转速,r/min;

行一假定模拟气缸内气流的平均轴向流速等于活

塞平均速度C。时,推算的发动机转速,r/min。

活塞瞬时速度与平均活塞公式为:

f(口)=R(IJ(sina+A/2sin(2a))

图5两种方粟的修改位置 Fig.5 Modification places of two projects

在不同气门升程下,对三种结构方案的气道进行 CFD仿真,结果见图6、图7。可见:随着气门升程的 增加,三种气道模型的流量系数均增大。在气门开度 较小的时候。气门处节流损失相对其它部位流动损失 大,气道流通能力主要由气门开度决定,因此三种方 案气道的流量系数的数值比较接近。中大气门升程 时,不同方案气道的流通能力主要由气道自身的结构 形状决定,因气道结构形状不同,流量系数的差异开 始明显。方案B增加螺旋段的内侧面面积,起到导 流作用,其流量系数相对原气道增加;方案A增加螺 旋段的外侧面面积,起到限制流动的作用,流量系数 相对原气道变小。

柴油机螺旋进气道的性能试验与评价方法

柴油机螺旋进气道的性能试验与评价方法

葛鑫;段敏;于海洋;张东辉

【期刊名称】《农业装备与车辆工程》

【年(卷),期】2014(52)11

【摘要】通过稳流试验台对气道进行试验研究,检验某四缸发动机螺旋气道进气性能的一致性.试验采用Ricardo和FEV两种评价方法分别对各缸进气道的涡流比和流量系数进行对比分析,结果表明该缸盖进气道进气性能良好,并提出确保各缸气道进气一致性的措施.

【总页数】4页(P6-9)

【作者】葛鑫;段敏;于海洋;张东辉

【作者单位】121001 辽宁省锦州市辽宁工业大学汽车与交通工程学院;121001 辽宁省锦州市辽宁工业大学汽车与交通工程学院;121001 辽宁省锦州市辽宁工业大学汽车与交通工程学院;121001 辽宁省锦州市辽宁工业大学汽车与交通工程学院

【正文语种】中文

【中图分类】TK421

【相关文献】

1.柴油机进气道性能试验与评价方法 [J], 段家修;尧命发;许振忠

2.DLH1110柴油机螺旋进气道的优化 [J], 贺玉海;王旭冉;杨恒发;卓建煜

3.柴油机螺旋进气道三维数值模拟及其结构优化 [J], 张庆才;高超;王仁人

4.基于Solidworks的柴油机螺旋进气道参数化设计 [J], 邹健;赵志春;严金龙

5.直喷式柴油机螺旋进气道性能试验及评价方法 [J], 邱卓丹;沈捷

因版权原因,仅展示原文概要,查看原文内容请购买。

德力DLH系列柴油机

德力DLH系列柴油机

佚名

【期刊名称】《农业机械》

【年(卷),期】2006(0)08B

【摘要】德力DLH系列柴油机是立式、单缸、水冷、4冲程柴油发动机.主要配套小型四轮拖拉机和手扶拖拉机。

【总页数】1页(P32-32)

【关键词】柴油机;H系列;小型四轮拖拉机;手扶拖拉机;柴油发动机

【正文语种】中文

【中图分类】S219;TK428

【相关文献】

1.追求卓越品质创造德力品牌改革开放三十年中国品牌系列报道——佛山顺德德力柴油机有限公司的品牌发展 [J], 张火青;

2.精品路线成就德力--访德力柴油机有限公司总经理邓锦荣 [J], 张国勤

3.DLH1110柴油机螺旋进气道的优化 [J], 贺玉海;王旭冉;杨恒发;卓建煜

4.DLH1110柴油机进气流动稳态仿真优化研究 [J], 王旭冉[1];杨恒发[2];贺玉海[1]

5.DLH195型柴油机 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

一种新的柴油机螺旋进气道参数化设计方法

一种新的柴油机螺旋进气道参数化设计方法

何常明;毕玉华;雷基林;申立中

【期刊名称】《内燃机学报》

【年(卷),期】2009(027)003

【摘要】通过建立螺旋进气道螺旋段曲线方程及启用曲线关联特性,研究出一种全新的进气道参数化设计方法,建立了结构复杂的螺旋气道参数化模型.采用数值模拟计算和稳流气道试验相结合的方法,在验证了计算模型可靠性的前提下,引入性能结构参数K和θ,研究了各设计方案结构参数与气道性能之间的关系,通过分析和比较各气道方案的计算结果表明:改变θ角度大小,气道涡流强度变化十分明显;将比例因子K控制在0.84左右,流量系数和涡流比均可维持在较高水平.通过调整这两个参数的数值大小,可以有效控制气道性能的变化趋势,从而确立了气道结构与性能之间的定量关系.

【总页数】5页(P265-269)

【作者】何常明;毕玉华;雷基林;申立中

【作者单位】昆明理工大学,交通工程学院,云南,昆明,650224;昆明理工大学,交通工程学院,云南,昆明,650224;昆明理工大学,交通工程学院,云南,昆明,650224;昆明理工大学,交通工程学院,云南,昆明,650224

【正文语种】中文

【中图分类】TK413.44

【相关文献】

1.柴油机螺旋进气道的参数化设计 [J], 常思勤;何小明

2.基于Solidworks的柴油机螺旋进气道参数化设计 [J], 邹健;赵志春;严金龙

3.一种新的客制化空调箱机组参数化设计方法的应用 [J], 丛日升

4.一种新的客制化空调箱机组参数化设计方法的应用 [J], 丛日升

5.高超声速二维进气道参数化设计方法初探 [J], 范晓樯;李桦;李晓宇;丁国昊因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第45卷第4期 船海工程V d.45 No.4 2016 年 8 月SHIP&OCEAN ENGINEERING Aug.2016DOI:10. 3963/j.issn.1671-7953. 2016. 04. 023DLH1110柴油机螺旋进气道的优化贺玉海1,王旭冉1,杨恒发2,卓建煜3(1.武汉理工大学能源与动力工程学院,武汉430063; 2.广东德力柴油机有限公司,广东佛山528305;3.中国船级社船舶建造检验处,上海200135)摘要:为降低DLH1110柴油机进气流动阻力,增大缸内进气量,提出螺旋进气道设计修改方案,采用 AVL- Flr e对原气道方案和设计修改的螺旋进气道方案进行稳态数值模拟,得到气道和缸内详细的流场速度 分布信息及不同方案的Ricardo平均流量系数和R1Card o平均涡流比,气道稳流试验结果表明,不同方案进气 道稳流仿真计算数据对比可信;进气道螺旋曲面优化后可提高Ricardo平均流量系数。

关键词:柴油机;螺旋进气道;数值模拟;流量系数;涡流比中图分类号:U664. 121 文献标志码:A文章编号:1671-7953(2016)04^)098名5柴油机在进气过程中,气缸的进气充量及气 流运动状态影响着缸内过量空气系数和油气混合 均勻程度,最终影响到柴油机的功率、燃油消耗和 排放等性能指标[1]。

现代非增压柴油机提高进 气充量的技术方案主要有降低进排气系统流动阻 力和采用可变配气正时技术。

由于可变配气正时 技术结构复杂,价格昂贵,限制了其在一般柴油机 上的应用;而基于CAD/C A E的进气道结构优化 可以获得良好的流通性能和进气充量,方法简便 快捷,成本低,适用性广,在工程研究设计中得到 广泛应用[24]。

DLH1110是自然吸气立式单缸水 冷型柴油机,缸径稍小,缸径扩大后,需增大进气 量,满足柴油机性能提升的要求。

为此,以提高进 气道流量系数为主要目标,针对此型柴油机螺旋 进气道进行改进设计和稳态CFD数值模拟,得到 气道流场分布情况及相关性能指标,对比分析新 设计的3种气道方案与原机方案,并将优选方案 的试制缸盖和原机缸盖进行稳流试验对比,探讨 改变进气道螺旋曲面,提高流量系数的可行性。

1气道性能指标柴油机进气道性能指标,主要分为流通能力 及涡流形成能力两个方面[5]。

对于流通能力,采收稿日期=2016 - 02 - 08修回日期=2016 -04 -04基金项目:国家自然科学基金(51379169,51009112)第一作者简介:贺玉海(1976—),男,博士,副教授研究方向:内燃机工作过程优化与电子控制技术E-mail:hyh@ 用流量系数表示,即不同气门升程下的实际进气 量与理论流过气门座内径£»v值等截面的空气流 量之比;对于祸流形成能力,米用祸流比来表亦,即不同气门升程下,涡流计转速与发动机转速之 比。

本文选用Ricardo评价方法,该方法不但考 虑了气道本身及缸径大小,还考虑到气门升程曲 线,被国内大多数内燃机厂家采用[6]。

1) 流量系数C F。

Cr⑴n= (2)I Po式中:Q—试验测得空气流量,m3/S;Av—气门座内孔截面积,m2;n—气门数目;—理论进气速度,m/S;—气道前后压差,Pa;po---气门座处气体密度,kg/m3。

2) 涡流比定义。

^ 几p add pAS〜=^7 = 30:—式中:\---发动机当量转速,r/min;«P a d d---风速仪转速,r/min;p---气缸内气体密度,kg/m3;A---气缸截面积,m2;S—发动机冲程,m;m-----测量气体质量流量,kg/s。

3)平均流量系数。

C F…⑶⑷984)平均涡流比。

;f CF J V R da(5)([CF da)2^a\BSD(6)式中:a2进气门开启和关闭时曲轴转角;D y—进气门座内径。

2进气道仿真2.1几何模型将DLH1110型柴油机螺旋进气道三维模型 导入Hypermesh软件,进行几何清理,提取气道流 体区域几何面,并完善计算域几何模型。

见图1。

图1螺旋进气道稳态模型图1中,气缸缸径D= HO mm。

为稳定入口 压力为大气压力,在进气道前设置稳压箱;参考文 献[2,6],为保证计算出口稳定且无回流,将模拟 缸套计算区域拉伸为2.5倍缸径长度即275 mm。

对于较小的特征面,需要单独提取出来,以便后续 划分网格时单独进行局部细化。

在原机方案S1的基础上,优化设计3种新方 案S2、S3和S4:S2增大蜗壳半径;S3增大蜗壳半 径,同时增大导向段与气门室过渡处曲面曲率,气 道出口直径增大至与气门座内径相等,使这些空 间的流体域更大;S4在S3的基础上,缩小蜗壳半 径,同时增大导向段与斜坡段过渡处最小截面积,4种方案结构见图2Q对4种方案进行相应的几何处理,输出sd格 式的几何面网格供后续AVL- Fire使用。

2.2网格划分在AVL- Fire软件中,导入处理好的stl格式 几何面网格后,生成关键特征线,应用软件自带▲a) S1方案b) S2方案c) S3方柬d) S4方案图2 4种不同螺旋进气道计算方案FAME网格生成技术,生成以六面体网格为主的非结构网格。

在气门座圈和气门接触处、气门边缘处等需要局部细化的区域,将网格尺寸设置为0.75 mm,进气道、进气门、气缸顶处的网格尺寸设置为1.5 mm,其余部分网格尺寸设置为3 mm,这样能保证网格过渡比较平缓,计算易于收敛,最终生成的网格单元总数控制在70万〜80万。

此外,在距离缸盖底面110 mm处建立网格集合,用于保存Ricardo叶片区域。

将模拟气缸顶部圆心点设为坐标原点@整体计算网格划分及几何坐标系见图3。

a)整体网格划分b) R icardo叶片尺寸及区域图3计算区域网格划分2.3仿真边界条件设置稳态仿真边界条件按照试验台测量参数设定。

1) 入口边界。

大气环境,压力为1〇〇 kPa,温 度为 293. 15 K,2) 出口边界。

负压,压力为97.5 kPa。

3) 初始化。

采用出口条件初始化整个流场。

流体介质为可压缩性空气,求解方程激活质量守恒方程、动量守恒方程、能量守恒方程,湍流模型选择^ 方程,压力耦合方程采用SIMPLE算法求解 ,近壁面采用标准壁面函数描述壁99第4期面附近边界层气流速度、压力等的分布〜]。

3仿真结果分析3.1气缸内部涡流的形成不同方案气门开度时的气缸内部的流场都比 较类似。

S1方案,气门升程为11.04 mm时的流 场迹线见图4。

气流经过螺旋进气道之后,一小 部分会直接进入气缸,但是绝大部分气流在斜坡 段旋转后,以较高旋转动量的形式流进气缸,这是形成气缸内部涡流的根本原因。

3.2流场速度分布选定气门升程6 mm和最大升程11.04 mm,图4气缸内部流场迹线选取截面过气门中心线,且平行于Y O Z的截面,不同方案下气缸内部的速度场分布云图见图5。

分析螺旋气道内流场,导向段截面逐渐缩小,在斜坡段出现整个气道的最小截面,气流速度不 断增大,气流通过气门座-气门开启截面,流动空 间大大减小,气体被压缩,速度都得到较大提升,并沿气门锥形表面旋转射流进入气缸,不同方案 下最大速度接近一致。

分析气缸内流场,由于气流经过气门之后依 然保持较高的冲量,而较高的冲量即射流速度又 使气门下方形成负压区,进而卷吸来流,在气门下 方产生明显的回流,形成大尺度逆时针滚流区域。

由于气门偏置,在距离气缸壁的近侧,气流碰壁改 变流动方向,壁面处形成快速流动的气流崖a100对比分析4种方案,当气门升程6 mm时,S4 方案最大速度92. 3 m/s,低于S1和S2,略高于 S3;当气门升程11.04 mm时,S4方案最大速度最 大,为107.3 m/s。

采用S4方案,中低气门升程 时,进气流动相对平缓,流动损失较小,大气门升 程时,进气流动迅速,利于气流进气,即在S4条件 下,螺旋进气道结构上的改进,可能更有利于组织 空气流动,形成相对较好的流场,在气门处能量衰 减更小,空气之间相互扰动减小,从而有利于柴油 机充量系数的提高。

3.3流量系数和涡流比根据不同气门升程下的流量系数C F和涡流比,获取的Ricardo 平均流量系数CF M 和Ricar do 平均涡流比 见表 1。

表1 4种方案流量系数和涡流比对比对比项S 1S 2S 3S 4平均流量系数CF M 0.2770.2700.2890.283平均涡流比& 5.8085.5655.3125.714相对 S 1(C FM)-2.28%+ 4.35%+ 2.41%相对 S l (/?s)-4.17%-8.54%-1.62%1)对S 2方案。

扩大进气道螺旋部分后,该结构对来流的螺旋导向作用有所降低,导致涡流 比略有降低。

另外,虽然该处流动域空间增加了, 但却使气体在该处膨胀,反而造成压力上的损失,导致平均流量系数CF M 同时略有降低。

2)对S 3方案。

扩大进气道螺旋部分,增大过渡曲面曲率以及气道出口直径,使得气流流动 过程受到的阻力减小,相对于原机方案S 1,平均 流量系数CF M 得以提升,但是此时由于螺旋导向作用减弱,气缸内涡流比有所降低。

3) 对S 4方案。

收缩进气道螺旋部分,螺旋 导向作用增强,涡流比提高。

本方案虽然能弥补 S 3中涡流比下降的不足,但同时其平均流量系数 CF M 相对有所下降。

由于进气道改进优化目标主要是在涡流比不 出现明显变化条件下,尽量提高流量系数C F,因 此综合考虑后,S 4方案相对较优,不同气门升程 下的流量系数CF 均高于原机S 1,平均流量系数 (:_从0. 277提高到0. 283,提高约2. 41%,平均 涡流比为5. 714,与原机5. 808相近。

4进气道稳流试验气道稳流试验采用定压差法,测试不同气门升程时进气道流动阻力和缸套内进气涡流强度。

试验测试简便,结果可靠,广泛应用于工程中气道 测试与开发。

稳流试验台组成结构见图6。

该装置先由风机吸气,气体经进气道、气门, 流入气缸内,带动叶片转动,由光电传感器测出叶 片转速,由孔板流量计测出气体的体积流量和质 量流量;调节气门气流通过面积,保证试验过程中模拟气缸真空度2 500 P a 不变;稳压箱用于稳定 气流流动,减小气体流动时造成的波动损失。

试 验通过测量流经系统的流量来评价气道流通能力,测量叶片半径范围内的涡流转速来评价气道 形成涡流强度的能力。

试验根据Ricardo 性能指 标来评价进气道是否满足设计要求。

根据上节CFD 仿真分析对比结果,试验测试 对比产品缸盖S 1和优选试验缸盖S 4,结果见图 7、80进气道流量系数试验值均随气门升程开度的 增大而增大,基本成线性趋势增加。