qc七大手法-4、人因工程及质量控制7大手法 精品

品质控制流程图(QC七大手法)

品质控制流程图(QC七⼤⼿法)品质控制流程图的⽬的就是通过流程图对过程进⾏准确、明确控制,从⽽达到控制品质的⽬的。

什么是品质控制?为达到质量要求所采取的作业技术和活动称为品质控制。

这就是说,品质控制是为了通过监视质量形成过程,消除质量环上所有阶段引起不合格或不满意效果的因素。

以达到质量要求,获取经济效益,⽽采⽤的各种质量作业技术和活动。

品质控制流程1、进料(货)检验(IQC):是⼯⼚制⽌不合格物料进⼊⽣产环节的⾸要控制点。

①进料检验项⽬及⽅法: a)外观:⼀般⽤⽬视、⼿感、对⽐样品进⾏验证; b)尺⼨:⼀般⽤卡尺、千分尺等量具验证; c)特性:如物理的、化学的、机械的特性,⼀般⽤检测仪器和特定⽅法来验证。

②进料检验⽅法:a 全检, b抽检③检验结果的处理:a)接收;b)拒收(即退货); c)让步接收; d)全检(挑出不合格品退货)e)返⼯后重检④依据的标准:《原材料、外购件技术标准》、《进货检验和试验控制程序》、《理化检验规程》等等。

2、⽣产过程检验(IPQC):⼀般是指对物料⼊仓后到成品⼊库前各阶段的⽣产活动的品质控制,即Inprocess Quality Control。

⽽相对于该阶段的品质检验,则称为FQC(Final Quality Control)。

①过程检验的⽅式主要有: a)⾸件⾃检、互检、专检相结合; b)过程控制与抽检、巡检相结合; c)多道⼯序集中检验; d)逐道⼯序进⾏检验; e)产品完成后检验; f)抽样与全检相结合;②过程品质控制(IPQC):是对⽣产过程做巡回检验。

a)⾸件检验; b)材料核对; c)巡检:保证合适的巡检时间和频率,严格按检验标准或作业指导书检验。

包括对产品质量、⼯艺规程、机器运⾏参数、物料摆放、标识、环境等的检验;d)检验记录,应如实填写。

③过程产品品质检验(FQC):是针对产品完⼯后的品质验证以确定该批产品可否流⼊下道⼯序,属定点检验或验收检验。

a. 检验项⽬:外观、尺⼨、理化特性等;b. 检验⽅式:⼀般采⽤抽样检验;c.不合格处理;d.记录;④依据的标准:《作业指导书》、《⼯序检验标准》、《过程检验和试验程序》等等。

QC七大手法简介

QC七大手法简介引言QC(Quality Control,质量控制)是一种用于确保产品或服务的质量的管理方法。

为了有效地提高产品质量并减少不良率,QC方法可以帮助企业在生产过程中进行实时的质量控制和改进。

本文将介绍QC的七大手法,以帮助读者更好地理解和应用这些方法来改善质量控制。

1. 石川式五问法石川式五问法是QC中最常用的手法之一,它通过提出5个关键问题,来帮助识别和解决问题的根本原因: - 问题是什么? - 为什么会发生这个问题? - 哪里会出现这个问题? - 为什么会在这个地方出现问题?- 该如何解决问题和确保问题不再发生?通过回答这五个问题,我们可以逐步发现问题的真正原因,并采取相应的措施来解决它。

2. 柴田先生的图解法柴田先生的图解法是一种通过绘制图表来分析问题根本原因的方法。

利用该方法,我们可以将问题和相关因素表达成图解,从而更加直观地识别和分析问题的根本原因。

通过绘制图表,我们可以清晰地了解问题的相关因素,并采取措施来解决问题。

3. 工程统计法工程统计法是一种利用统计学方法分析数据并进行质量控制的方法。

通过采集和分析数据,我们可以获得关于产品或服务质量的信息,从而识别潜在的问题,并制定相应的改进措施。

工程统计法可以帮助我们了解生产过程中的变异性,并帮助我们制定相应的质量控制计划。

4. 田部井手法田部井手法是一种通过定义和管理关键控制点,来控制和改进产品质量的方法。

田部井手法将重点放在关键控制点上,通过严格地监测和控制这些关键控制点,可以提高产品的稳定性和合格率。

这种方法还可以帮助我们识别并控制可能影响产品质量的因素。

5. 直方图法直方图法是一种通过绘制直方图来分析数据分布的方法。

通过绘制直方图,我们可以清晰地了解数据的分布情况,并根据数据分布特征来制定相应的改进措施。

直方图可以帮助我们识别数据中存在的异常情况,并采取措施来降低不良率。

6. 因果图法因果图法是一种通过绘制因果图来分析问题根本原因的方法。

QC七大手法(精简版)

0

6 0 0 0 11 2 0 1 0 0

12、其他

合 计

1

14 7 0

1

21

16

如何设计点检表

• 步骤1.明确点检项目

–明确工作步骤 –就各步骤分别检讨4M1E(人Man、机Machine、料 Material、法Method、环Environment)所需条件 –针对影响工作结果较大的条件(要因)设定为点检 项目

一般型-分类项目有原因別、设备別、不良 项目別、人员別、缺点別..等。

• 调查异常(不良)原因用查检表 • 点检用查检表

14

如何设计查检表

• 步骤1.明确目的-了解问题?证明假设?要因解析? 数据收集的 对象范围,以利解析及解释。 • 步骤2.决定层别的角度 • 步骤3.决定查检项目:非执行不可的作业, 非检查不可的事项等 • 步骤4.决定查检表的格式 • 步骤5.决定数据记录方式 • 步骤6.决定数据收集方式-用5W1H明确下列事项: (when时间/where地点/what事件/who人/why原因/how方法) (a)收集人员 (b)测定、检查判定方法 (c)收集数据之期间、周期、时间 (d)检查方式:抽验或全检 (e)如何抽样及样本个数

• 步骤2.决定点检顺序 • 步骤3.决定点检周期 • 步骤4.决定点检表格格式

17

点检表范例

每日下班生产线点检表

项目 11月1日 √ √ √ × 11月2日 √ √ × √ 11月3日 √ √ √ √

电源开关是否 关闭

窗户是否关妥 现场是否打扫 工具是否归位 …… ……

18

一.查检表

1.召集所有相关人员,运用脑力激荡法制作特 性要因图,以列出要因项目。 2.将所列出的要因项目层别后,并填入检核表 中。 3.操作人员运用简单的记号,将检核结果纪录 于表中。 4.利用所得之数据,整理分析,以便了解管制 情况或采取必要措施。

qc质量管理七大手法

qc质量管理七大手法质量控制(Quality Control,简称QC)是指企业为了保证产品质量,通过各种手段和方法进行监督、检验和控制,从而达到提高产品质量、降低产品缺陷率的目的。

在质量控制中,有七大手法被广泛应用,它们是:直方图法、散点图法、控制图法、因果图法、脑力激荡法、5W1H法和鱼骨图法。

下面将分别对这七大手法进行介绍。

一、直方图法直方图法是一种通过统计数据出现的频率来分析和描述数据分布情况的方法。

它将一组数据按照一定的区间进行划分,然后统计每个区间内数据的频率,并以柱状图的形式展示出来。

通过直方图,我们可以直观地了解数据的分布情况,判断数据是否符合正态分布,从而为质量改进提供依据。

二、散点图法散点图法是一种通过观察两个变量之间的关系来分析数据的方法。

它将两个变量的取值绘制在坐标系中,并用点的形式表示。

通过观察点的分布情况,我们可以判断两个变量之间是否存在相关性,进而确定其中一个变量对另一个变量的影响程度。

散点图法可以帮助我们找出数据中的异常值和趋势,为质量改进提供线索。

三、控制图法控制图法是一种通过统计过程数据的变化趋势来判断过程是否稳定的方法。

它通过记录过程数据,并计算数据的中心线、上下控制限,然后将数据绘制在控制图上。

通过观察控制图上的数据点的分布情况,我们可以判断过程是否处于统计控制状态,及时发现过程的异常变化,并采取相应的措施进行调整和改进。

四、因果图法因果图法是一种通过分析问题的根本原因来找出问题解决方案的方法。

它通过构建因果关系图,将问题拆解成多个因素,并找出这些因素之间的关联性。

通过分析因果关系,我们可以找到问题的根本原因,从而采取有针对性的改进措施。

因果图法可以帮助我们全面理解问题,寻找解决问题的最佳途径。

五、脑力激荡法脑力激荡法是一种通过集思广益来产生创新思路的方法。

它通过组织团队成员进行头脑风暴,激发创造力和创新思维,从而产生新的解决方案。

脑力激荡法可以打破传统思维定式,帮助团队成员开拓思路,为质量改进提供新的思考角度。

QC七大详细手法

N o. 1 2 3 4 5

身 高 165 172 159 182 158

6

7 8 9 10

162

176 175 165 163

58

72 66 56 68

16

17 18 19 20

178

159 159 176 158

75

50 62 78 54

26

27 28 29 30

159

152 159 158 182

2

QC七大手法 工作及生活中難免碰到問題,一旦發生問題如不立即 解決,小問題也可能變成大問題。然而,解決問題是 要用方法的,而品質管理(QC)手法就是能協助我 們迅速且正確解決問題的利器之一。

一般問題解決的程序約可分為蒐集→整理→歸納分析 →判斷決策等階段,每一階段都有不同的QC手法可 供搭配使用。如果能夠充分了解QC手法且運用得宜, 就能蒐集到正確有效的資訊,並作出精準的判斷。

4

1.蒐 集:須根據事實或數據說明。 工具包括:查檢表(Check List),散佈圖(Scatter Diagram)、層別法(Stratification)。 2.整 理:釐清問題所在以作為判斷重大問題的依據。工具包括: 柏拉圖(Pareto Diagram)、直方圖(Histogram)。 3.歸納分析:主要針對原因與問題的關係,探討其相互關係與潛 在的真因。工具包括:特性要因圖(Characteristic Diagram)。 4.判斷決策:針對問題所發生的原因,採取有效對策,加以處置。 工具包括:特性要因圖、統計圖中的管制圖(Control Chart)。

23

四.直方圖 決定組界

L1 =1.27 - (0.01/2) =1.265 L2 =1.295 L3 =1.325 L4 =1.355 L5 =1.385 L6 =1.415 L7 =1.445 L8 =1.475 L9 =1.505 L10 =1.535 U1 =1.265 + 0.03 =1.295 U2 =1.325 U3 =1.355 U4 =1.385 U5 =1.415 U6 =1.445 U7 =1.475 U8 =1.505 U9 =1.535 U10 =1.565

QC七大手法

25,000

100% 100% 84% 76% 88%

80%

20,000

支出金額

15,000

61%

60%

10,250

10,000

41%

40%

5,000

5,000

3,750 2,000 1,000

3,000

20%

0 伙食費 零用錢 水電費 教育費 交際費 其他

0%

13

項目

2013/8/4

比率

柏拉圖

25,000

二.散佈圖製作的步驟:

1.收集相對應數據,至少三十組上,並且 整理寫到數據表上. 2.找出數據之中的最大值和最小值. 3.書出縱軸與橫軸刻度,計算組距. 4.將各組對應數據標示在座標上.

21

2013/8/4

散佈圖的研判

散佈圖的研判一來般來說有六種形態. 1.在圖中當X增加,Y也增加,也就是表示原因與 結果有相對的正相關,如下圖所示:

100% 84% 88%

支 出 費 用

20,000

76%

61%

15,000 10,250 10,000 5,000 0

伙食 費 零用 錢 水電 費

2013/8/4

累 計 比 率

41%

5,000 3,750 2,000

教育 費-

3,000 1,000

交際費 其他

14

第三章

特性要因圖

一.何謂特性要因圖? 一個問題的特性受到一些要因的影響時, 我們將這些要因加以整理,成為有相互關系 而且有條理的圖形,這個圖形稱為特性要因 圖.由於形狀就像魚的骨頭,所以又叫做魚骨 圖.

9

2013/8/4

二.柏拉圖的製作方法

QC七大手法完整版介绍

QC七大手法完整版介绍七大质量控制手法是指通过一系列工具和技术来管理和控制产品或项目的质量,确保其达到预期的标准和要求。

以下是七大质量控制手法的完整版介绍:1.散点图:散点图是一种用于显示两个变量之间关系的图表。

通过将两个变量的取值绘制在坐标轴上,可以观察到可能的相关性。

散点图可以用于分析数据,发现可能的关联和异常点,并帮助确定合适的控制措施。

2.流程图:流程图是一种图形化表示过程的工具。

通过绘制不同步骤和决策之间的连接,可以清晰地展现整个过程的流程和逻辑。

流程图可以帮助识别可能的瓶颈和错误,并优化流程,提高效率和质量。

3.直方图:直方图是一种用于显示数据分布情况的图表。

通过将数据按照一定的范围进行分类和统计,并用条形图表示各个范围内的频率,可以直观地了解数据的分布情况和偏差。

直方图可以用于分析数据质量,检测异常数据和确定控制上限和下限。

4.控制图:控制图是一种用于监控过程稳定性和质量的统计工具。

通过绘制过程数据点的变化趋势和控制限,可以追踪过程的中心线和变异范围,及时发现和纠正异常,确保过程在可控范围内。

控制图可以用于实时监控和改进过程质量。

5.因果图:因果图是一种用于分析问题根本原因的工具。

通过将问题细分为各个因素,并挖掘这些因素之间的因果关系,可以找到问题的本质原因。

因果图可以帮助识别和解决问题的潜在因素,指导改进措施的制定。

6. Pareto 分析:Pareto 分析是一种按重要性排序的方法,用于确定改进工作的优先级。

通过将问题或缺陷按照发生频率或影响程度进行分类和统计,并用累积百分比曲线表示,可以快速找到重要问题并采取相应措施。

Pareto 分析可以帮助决策者集中精力解决最重要的问题,提升整体质量。

7.效果图(雷达图):效果图是一种用于比较和评估多个指标综合表现的图表。

通过将不同指标的取值绘制在雷达图上,可以直观地比较各个指标的相对优劣,并找到改进的方向和重点。

效果图可以用于综合评估产品或项目的质量表现,制定改进措施和目标。

QC七大手法

三.柏拉图

柏拉图 柏拉图分析是以80:20原理进行重点分析的图表, 不良/缺点项目依数量之大小排列,横坐标为 不良/缺点项目,纵坐标为不良/缺点数量或 累积百分比,分析出重点不良/缺点项目做为 改善之目标

PAGE:15

Prepared by: Ted Wang

三.柏拉图

绘制方法

1. 决定分类项目: 以产品或制程订定检查项目或不良原因。 2. 收集数据: 以某一期间收集特定问题的检查记录。 3. 依数量之大小排序整理数据,如下表

QC七大手法 QC七大手法

PAGE:4

Prepared by: Ted Wang

QC统计手法 1.QC七大手法----特性要因图,散布图,柏拉图,直方图, 推移图,查检表,层别法. 2.新QC七大手法----关联图法,KJ法,系统图法,PDPC 法,箭线图法,矩阵图法,矩阵数据解析法 3.统计方法----推定与检定,抽样计划,管制图,实验计 划法,相关与回归. 4.其它---抽样技术,官感检查,可靠度

PAGE:7

Prepared by: Ted Wang

一.特性要因图(鱼骨图) 特性要因图(鱼骨图)

绘制方法---1.决定特性:尺寸,不良率,不良现象,….. 2.列举要因:a.应用5W1H,4M方法发掘要因 (what/where/when/who/why/how/人,机,物,法) b.有影响特性的要因全部列举出来 c.要分析至可实行对策,或搜集数据的要因 d.应用脑力激荡 (禁止批评,欢迎自由联想,构想越多越好,欢迎撘便车.)

6.计算组中点 计算组中点

各组皆以组中点为代表值,其计算方法如下: 组中点= ( L1+U1 ) / 2

PAGE:21

Prepared by: Ted Wang

QC七大手法介绍

QC七大手法介绍概述质量控制〔Quality Control,简称QC〕是指通过各种手段和方法,确保产品或效劳在生产过程中的符合质量要求。

为了更好地实施质量控制,QC采用了七大手法,即:相对论、因果图、检查表、直方图、散点图、控制图和PDCA循环。

这篇文档将详细介绍这七大手法的根本原理和应用。

1. 相对论相对论是一种质量管理中常用的工具和方法,用于分析产品或效劳的相对重要性和优先级。

通过相对论分析,可以根据不同的需求和要求,制定出优先级高的任务和目标,从而提高质量管理的效率。

相对论分析的根本步骤包括:确定要比拟的对象,确定比拟的标准,评估每个对象的得分,得出相对重要性和优先级。

因果图是一种用于分析问题根本原因的工具。

通过因果图分析,可以找出导致问题发生的根本原因,从而采取相应的措施来解决问题。

因果图通常采用鱼骨图或者石墨烯图的形式展示,其中问题作为中心节点,各种可能的原因作为分支节点。

通过分析节点之间的关系,可以找出问题的根本原因并提出解决方案。

3. 检查表检查表是一种记录和系统化检查过程的工具。

通过检查表可以确保每个步骤都得到正确执行,并及时发现和修正错误。

检查表通常包括了所需的步骤、标准和对应的结果,通过逐个勾选和记录,可以方便地跟踪和控制过程的执行情况。

直方图是一种用于统计数据分布情况的工具。

通过绘制数据的频率分布,可以直观地了解数据的特点和规律,从而评估产品或效劳的质量水平。

直方图通常由横轴和纵轴组成,横轴表示数据的范围,纵轴表示数据的频率。

通过观察直方图的形状和分布,可以推断出数据的中心趋势和离散程度。

5. 散点图散点图是一种用于分析两个变量之间关系的工具。

通过将两个变量的取值绘制在坐标系上,可以观察到它们之间的关系。

散点图通常由横轴和纵轴组成,分别表示两个变量的取值。

通过观察散点图的分布和趋势,可以判断两个变量之间是否存在相关性,并进一步分析其影响和关联。

控制图是一种可用于监控过程稳定性和变化的工具。

QC七大手法实操

QC七大手法实操质量控制(Quality Control, 简称QC)是一种旨在确保产品或服务符合特定标准的管理方法。

为了有效地实施QC,可以采用七大QC手法。

本文将介绍这七大手法,并提供实操案例,帮助读者更好地理解和运用QC手法。

1. 查图法查图法是一种通过观察图表或数据图来发现问题和趋势的方法。

例如,在产品质量控制中,可以绘制过程控制图(PCC)来记录产品的关键质量指标,并及时发现异常。

举个例子,在汽车制造过程中,可以通过绘制零件尺寸控制图来监控每个零件的尺寸是否在标准范围内,以避免不必要的问题发生。

2. 校正法校正法是通过调整和改进工艺流程,以达到质量目标的方法。

例如,在组装线上,如果发现产品组装不良,可以通过对工艺参数、工具或设备进行校准,以确保产品符合要求。

一家电子产品制造商曾经使用校正法来解决产品在组装过程中的偏差问题。

通过重新调整工艺参数,他们成功地提高了产品的质量,减少了不良率。

3. 影响图法影响图法是一种通过分析各种因素对质量的影响程度,确定关键影响因素的方法。

例如,在饮料生产过程中,影响图法可以用来分析温度、湿度、时间和原材料成分对产品质量的影响。

通过对关键影响因素的有效控制,饮料生产商可以提高产品的一致性和质量稳定性。

4. 检具法检具法是一种通过使用特殊工具来检测产品或服务质量的方法。

例如,在制造业中,可以使用量规、卡尺等工具来测量产品尺寸是否在允许范围内。

而在软件开发中,可以使用测试工具来检查软件的功能是否正常。

检具法的使用可以大大提高质量检验的速度和准确性。

5. 模拟法模拟法是一种通过模拟实际工作环境来测试产品或服务质量的方法。

例如,在航空航天工业中,可以使用风洞实验来测试飞行器在风力作用下的稳定性和耐用性。

模拟法可以帮助产品开发者在早期阶段识别潜在问题,并进行改进,从而减少风险和成本。

6. 自动化法自动化法是一种通过使用自动化技术和设备来提高产品质量和生产效率的方法。

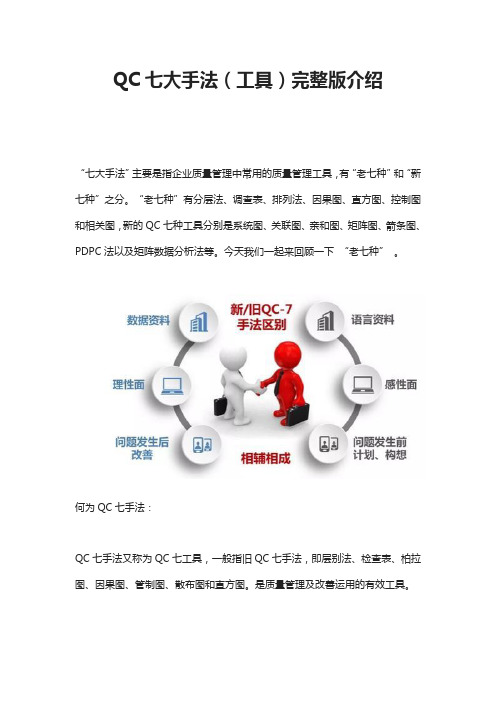

QC七大手法(工具)完整版介绍

QC七大手法(工具)完整版介绍“七大手法”主要是指企业质量管理中常用的质量管理工具,有“老七种”和“新七种”之分。

“老七种”有分层法、调查表、排列法、因果图、直方图、控制图和相关图,新的QC七种工具分别是系统图、关联图、亲和图、矩阵图、箭条图、PDPC法以及矩阵数据分析法等。

今天我们一起来回顾一下“老七种”。

何为QC七手法:QC七手法又称为QC七工具,一般指旧QC七手法,即层别法、检查表、柏拉图、因果图、管制图、散布图和直方图。

是质量管理及改善运用的有效工具。

QC手法的适用范围:QC手法的用途非常广泛,可以用于企业管理的方方面面(包括计划管控、员工思想意识行为管理、质量管控、成本管控、交期管控、士气管理、环境管理、安全管理、效率管理、绩效考核、日常管理等等),但主要用于品质管理及改善。

七大手法口诀:因果追原因、检查集数据、柏拉抓重点、直方显分布、散布看相关、管制找异常、层别作解析。

因果图(特性要因图、石川图、鱼骨图):定义:当一个问题的特性(结果)受到一些要因(原因)影响时,将这些要因加以整理,成为有相互关系且有条理的图形,这个图形就称为特性要因图,又叫鱼骨图(Fish-Bone Diagram)。

用途说明:1.整理问题。

2.追查真正的原因。

3.寻找对策。

制作步骤:1. 决定问题或品质的特性——特性的选择不能使用看起来很抽象或含混不清的主题。

2. 决定大要因——须是简单的完整句,且具有某些程度或是方向性。

3. 决定中小要因。

4. 决定影响问题点的主要原因。

5. 填上制作目的、日期及制作者等资料。

应注意事项:1.脑力激荡。

2.以事实为依据。

3.无因果关系者,予以剔除,不予分类。

4.多加利用过去收集的资料。

5.重点放在解决问题上,并依结果提出对策,依5W2H原则执行。

.WHY——为什么?为什么要这么做?理由何在?原因是什么?.WHAT——是什么?目的是什么?做什么工作?.WHERE——何处?在哪里做?从哪里入手?.WHEN——何时?什么时间完成?什么时机最适宜?.WHO——谁?由谁来承担?谁来完成?谁负责?.HOW ——怎么做?如何提高效率?如何实施?方法怎样?.HOW MUCH——多少?做到什么程度?数量如何?质量水平如何?费用产出如何?6.依据特性别,分别制作不同的特性要因图。

PDCA循环 W H QC七大手法完整版

1、组建QC小组的原则

(1)自愿参加 自愿结合 (自行组织起来,自觉参与质量管理)

(2)自上而下 上下结合 (注重领导、技术员和工人三结合)

(3)事实求是 联系实际 (与企业发展和整体工作协调一致)

(4)灵活多样 不拘一格 (不追求小组类型和形式而讲求实效)

2、QC 小组的组建程序 成立小组 课题选定 确定目标

D阶段: ⑤执行措施,执行计划

2、5 W 1 H

①、5W1H是指: When何时 Who何人 Where何地 What何事 Why为什么 HOW 如何进行。

人类6个忠实的仆役 他们教我所有的事情 他的名字是: 何时、何地、谁、何事、为 何、如何

--纪伯伦

针对不同的类型、不同的问题、不同的性质采用不同的发问,例如:

登记 申报备案

确认

· 确定或选举组长 · 初步调查,选择课题 · 确定活动目标和预计完成日期 · 填写“QC小组登记表” · 车间或科室,厂全质办 · 公司主管部门

3、QC小组的分类

创新型——2000年中质协提出

这四种类型都是针对现状存在某种问题 (或是与现行标准相比有差距,或是与 上级下达的指标或要求相比有差距), 弄清原因,针对主要原因,拟定改进措施, 以达到规定的标准或要求。

不是针对现状作改善活动,而是想追求一种新的 境界或使工作更卓越,探寻新思路、创造新产品 提供新服务,采用新方法,是以前不曾有的事物

4、QC小组人员的组成和要求

QC小组主要由两部分人员组成:组长(或有副组长)和组员

(1)QC小组长 (2)QC组员

热心于Q管理;

1、问题型课题活动程序

即:Plan (计划) Do (实施) Check (检查) Action(总结)

品管常用工具之QC七大手法(经典分享)

三、柏拉图(Pareto diagram)

在公司工厂里,要解决的问题很多,但往往知从哪里 入手,但很大部分的问题,只要能找出几个影响较大 的要因,并加以处置及控制,就可解决问题的80%以 上,柏拉图是根据采集的数据,以不良原因、不良状 况发生的现象,有系统地加以层别分类,计算出各项 目的数据(如不良率、损失金额)及所占的比例,再 按大小顺序排列,再加上累积值的图形.

1.禁止批评:不对他人的发言加以批评或反对. 2.自由奔放:奔放的思想,自由的发言. 3.欢迎多数:构想点子越多越好. 4.改善结合:力求改善,集结他人的构想,不可盲目附合他人的发言.

旧QC七手法

一、检查表(check sheet); 二、鱼骨图(cause-and-effect diagram); 三、柏拉图(pareto diagram); 四、直方图(histogram); 五、管制图(control chart); 六、层别法(stratification); 七、散布图(scatter diagram).

在工厂或办公室里,把底效率、缺点、制品不良等损 失按其原因别或其象现别,也可换算成损失金额来表 示,以金额的大小顺序排列,对占金额的80%以上的 项目加以追究处理,这就是柏拉图( Pareto diagram) 的分析.

1. 柏拉图的由来

美国品管学家朱兰J.M.Juran博士运用意大 利经济学柏拉图(pareto diagram)统计图加 以延伸所创造出来的.

特性要因图的种类除了有原因追求型外,另有对策追 求型,所以小组的成员必须清楚知道要讨论的问题是 什么. 圈选所有可能原因或对策中最重要者,可透过记名式 团体技巧的应用,在决定原因的主要类别时,有几种 常用分类方式:

*5M法:方法(method).人员(manpower)、材料(material) 机器(machinery)、管理(management). *4P法:政策(policy)、程序步骤(procedures)、人(people) 设备(plant).

qc七大手法是指什么

qc七大手法是指什么••qc七大手法是什么••qc七大手法是指企业质量管理中常用的质量管理工具,有“老七种”和“新七种”之分。

“老七种”有分层法、调查表、排列法、因果图、直方图、控制图和相关图,新的QC七种工具分别是系统图、关联图、亲和图、矩阵图、箭条图、PDPC法以及矩阵数据分析法等。

•02“七大手法”主要是指企业质量管理中常用的质量管理工具,有“老七种”和“新七种”之分。

“老七种”有分层法、调查表、排列法、因果图、直方图、控制图和相关图,新的QC七种工具分别是系统图、关联图、亲和图、矩阵图、箭条图、PDPC法以及矩阵数据分析法等。

•03QC七大手法: 1、层别法:层别法就是将大量有关某一特定主题的观点、意见或想法按组分类,将收集到的大量的数据或资料按相互关系进行分组,加以层别。

层别法一般和柏拉图、直方图等其它七大手法结合使用,也可单独使用。

2、查检表检查表就是将需要检查的内容或项目一一列出,然后定期或不定期的逐项检查,并将问题点记录下来的方法,有时叫做查检表或点检表。

3、柏拉图柏拉图的使用要以层别法为前提,将层别法已确定的项目从大到小进行排列,再加上累积值的图形。

它可以帮助我们找出关键的问题,抓住重要的少数及有用的多数,适用于记数值统计,有人称为ABC图,又因为柏拉图的排序识从大到小,故又称为排列图。

•044、直方图直方图是针对某产品或过程的特性值,利用常态分布(也叫正态分布)的原理,把50个以上的数据进行分组,并算出每组出现的次数,再用类似的直方图形描绘在横轴上。

5、因果分析图所谓因果图,又称特性要因图,主要用于分析品质特性与影响品质特性的可能原因之间的因果关系,通过把握现状、分析原因、寻找措施来促进问题的解决,是一种用于分析品质特性(结果)与可能影响特性的因素(原因)的一种工具。

又称为鱼骨图。

6、散布图将因果关系所对应变化的数据分别描绘在X-Y轴坐标系上,以掌握两个变量之间是否相关及相关的程度如何,这种图形叫做“散布图”,也称为“相关图”。

qc七大手法顺口溜

qc七大手法顺口溜

七大手法,教你QC

质量控制,是企业管理的必要环节,

用QC七大手法,提升产品质量效益。

第一法则“三统一”,

标准统一、方法统一、程序统一,

流程一致,质量保障有据可依。

第二法则“四清除”,

清暗示、清迷信、清障碍、清危机,

明确方向,解决问题更高效。

第三法则“五S法”,

整理、整顿、清扫、清洁、素养,

工作环境优化,生产效率倍增。

第四法则“六平衡”,

产品平衡、流程平衡、人员平衡、环境平衡、绩效平衡、供需平衡,稳定平衡,质量持续提升。

第五法则“七检测”,

取样检测、性能测试、外观检查、自动检验、可靠性检验、全面检查、实时监控,

确保质量,细节掌握在手。

第六法则“八改进”,

流程改进、技术改进、设备改进、管理改进、员工改进、客户满意

改进、绩效改进、财务改进,

持续改善,不断创新。

第七法则“九宣传”,

传播质量文化、宣导质量意识、弘扬品质精神、分享成功经验、营

造良好氛围、树立品牌形象、提升市场竞争力、促进社会发展、传承

质量荣誉,

共同发展,质量共赢。

以上七大手法,是QC的精髓要义,

贯彻实施,品质保障事半功倍。

QC七大手法顺口溜,希望能够给你带来启发和帮助,能够在质量

控制方面发挥重要作用。

只有通过不断学习和实践,我们才能不断提

高产品的质量,提升企业的竞争力。

QC七大手法是我们在质量控制过

程中的指导原则,只有深入理解并且灵活运用,才能取得更好的效果。

让我们共同努力,将QC七大手法融入到企业的日常工作中,为提升产品质量做出更大的贡献。

QC七大手法,有图有案例,太实用了!

QC七大手法,有图有案例,太实用了!作为质量人,对QC七大手法肯定不陌生。

但对于有些人来说,又是知其然,不知其所以然。

今天将QC手法的这些信息,一网打尽!1.QC七大手法QC七大手法又称为QC七大工具,一般指旧QC七大手法,即层别法、检查表、柏拉图、因果图、管制图、散布图和直方图,是质量管理及改善运用的有效工具。

2.适用范围QC手法的用途非常广泛,可以用于企业管理的方方面面(包括计划管控、员工思想意识行为管理、质量管控、成本管控、交期管控、士气管理、环境管理、安全管理、效率管理、绩效考核、日常管理等等),但主要用于品质管理及改善。

3.七大手法口诀因果追原因检查集数据柏拉抓重点直方显分布散布看相关管制找异常层别作解析QC七大手法4.因果图(特性要因图、石川图、鱼骨图)【定义】当一个问题的特性(结果)受到一些要因(原因)影响时,将这些要因加以整理,成为有相互关系且有条理的图形,这个图形就称为特性要因图,又叫鱼骨图(Fish-Bone Diagram)。

【用途说明】1.整理问题。

2.追查真正的原因。

3.寻找对策。

【制作步骤】1. 决定问题或品质的特性——特性的选择不能使用看起来很抽象或含混不清的主题。

2. 决定大要因——须是简单的完整句,且具有某些程度或是方向性。

3. 决定中小要因。

4. 决定影响问题点的主要原因。

5. 填上制作目的、日期及制作者等资料。

【注意事项】1.脑力激荡。

2.以事实为依据。

3.无因果关系者,予以剔除,不予分类。

4.多加利用过去收集的资料。

5.重点放在解决问题上,并依结果提出对策,依5W2H原则执行。

•WHY——为什么?为什么要这么做?理由何在?原因是什么?•WHAT——是什么?目的是什么?做什么工作?•WHERE——何处?在哪里做?从哪里入手?•WHEN——何时?什么时间完成?什么时机最适宜?•WHO——谁?由谁来承担?谁来完成?谁负责?•HOW ——怎么做?如何提高效率?如何实施?方法怎样?•HOW MUCH——多少?做到什么程度?数量如何?质量水平如何?费用产出如何?6.依据特性别,分别制作不同的特性要因图。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

重负荷作业

以地面为基

男

础

女

950~1100 900~1050

900~950 850~900

750~900 700~850

以肘为零线 男女共用 正10~正25 负-15~正5 负50~负25

作业姿势选择

按作业情况选定作业姿势

作业姿势

作业情况 作业区域半径/mm 操纵力/N 操作活动

坐姿

350~500

➢ 2. 瞬间视力范围:视角18度,其特点是通过眼球的转动,在有限的时间内就 能获得该区内物体的清晰形象。

➢ 3. 有效视力范围:视角30度,其特点是利用头部和眼球的转动,在该区内注 视物体时:必须集中注意力方能有足够的清晰视觉。

(二)主要视力范围

正常人在各种工作时的视力范围比视野要小。因为视力范围是要求能迅速、 清晰地看清目标细节的范围,所以视力只能是视野的一部分。

<50

受限制

坐、立姿交替 380~500

50~100 受一定限制

立姿

>750

100~200 受限制不大

人体动作级别

级别 枢轴点

人体运动部位

1 指节 手指

2 手腕 手及手指

3 肘关节 前臂、手及手指

4 肩关节 上臂、前臂、手及手指

5 身枢 躯干、上臂、前臂、手及手指

②合理制定休息时间

性别

男性 女性

而另一只眼睛不动;在一般操作中,不可能一只眼睛视物,而另一只 眼睛不视物。因而通常都以双眼视野为设计依据。 • 人眼对直线轮廓比对曲线轮廓更易于接受。

• 三、工作体位

(一)决定工作体位和姿势的因素 (二)主要工作体位

1. 坐姿 2. 立姿 3. 坐、立交替

(一)决定工作体位和姿势的因素

• 操作者在作业过程中,通常采用坐姿、立姿、坐立交替相结合姿势, 也有一些作业采用跪姿和卧姿。

e

容腿孔深度

660

1000

(一)坐姿作业空间设计

• 四、椅面高度及活动余隙

➢ 坐姿作业离不开座椅,因此设计时要考虑座椅所需的空间及人体活动 需要改变座椅位置等余隙要求。

• 二、人体视野及所及范围

(一)视野 (二)主要视力范围 (三)眼高 (四)视觉运动规律

(一)视野

• 视野是指指人的头部和眼球固定不动的情况下,眼睛观看正前方物体 时所能看得见的空间范围,常以角度来表示。 动视野是头部固定不动,自由转动眼球时的可见范围; 静视野是头部固定不动时在眼球静止不动状态下的自然可见范围;

敏实集团《工业工程基础》系列讲义 2012-5-25

1. 人因工程基础 2. 作业空间设计 3. QC七大手法

1、人因工程基础

人因工程学(Ergonomics或Human Engineering) 又称工效学、人机工程学、人类工效学、人体工学、人因学等各

种名称,是一门重要的工程技术学科。 它是管理科学中工业工程(IE,Industrial Engineering)专业的一个

➢ 坐姿作业具有以下特点:不易疲劳,持续工作时间长;身体稳定性好, 操作精度高;手脚可以并用作业;脚蹬范围广,能正确操作。

➢ 人体最合理的作业姿势就是坐姿作业。

(二)主要工作体位

• 二、立姿

➢ 立姿通常是指人站立时上体前屈角小于30°时所保持的姿势。

➢ (一)立姿的优点 1. 可活动的空间增大; 2. 需经常改变体位的作业,立位比频繁起坐消耗能量少; 3.手的力量增大,即人体能输出较大的操作力; 4.减少作业空间,在没有坐位余地的场所,以及显示器、控制器配置 在墙壁上的情况,立姿更好。

从狭义上讲:合理设计工作岗位,以保证作业者安全、舒适、高 校工作。

• 2、作业空间设计的一般要求

(一)近身作业空间设计应考虑的因素

(1)作业特点 (2)人体尺寸 (3)作业姿势 (4)个体因素 (5)维修活动

(二)作业场所布置原则

(1)重要性原则 (2)使用频率原则 (3)功能原则 (4)使用顺序原则

4. 人体最大存储能量为100.47kj,产生能量 极限为16.75kj/min

计算工作休息时间

题目:假如公司某工作岗位一名男性员工年 龄为23周岁,身高170cm,体重60kg。工 作工作岗位为手工涂装。问该员工可以连 续作业多长时间?作业后需要多久体力可 以恢复?疲劳宽放率是多少?

a. 体表面积=0.0061×170+0.0128×60- 0.1529= 1.6521㎡

RMR

非意识的机械动作 手指动作

有意识的动作

手动动作 手指动作连带到小臂 连带上肢 手指动作连带到大臂

0~0.5 0.5~1.0 1.0~2.0 2.0~3.0

一般动作

5.5~6.5

动作较大,用力 均匀

6.5~8.0

全身动作 短时间内集中全 身力量

8.0~10.0

一般动作 上肢动作

稍用力动作方式

3.0~4.0 4.0~5.5

(三)眼高

立姿时的眼高 (1470~1750)mm

坐姿时的眼高 (660~790)mm

(四)视觉运动规律

• 眼睛沿水平方向运动比沿垂直方向运动快而且不易引起疲劳。 • 视线的变化习惯从左到右,从上到下和顺时针方向运动。 • 当眼睛偏离视中心时,在偏离距离相等的情况下,人眼对左上角的观

察效率最优,依次为右上角,左下角,而右下角最差。 • 两眼的运动总是协调的、同步的,在正常情况下不可能一只眼睛转动

作业姿势与作业空间设计

• (一)坐姿作业空间设计 • (二)立姿作业空间设计 • (三)坐立姿交替作业空间设计 • (四)斜作业面设计 • (五)受限作业空间设计

(一)坐姿作业空间设计

• 一、工作面高度和宽度

工作面宽度视作业功能要求而定:一般若单供靠肘之用,最小宽度为 100mm,最佳宽度为200mm;仅当写字用时,最佳宽度为400mm;工作面 板的厚度一般不超过50mm,以便保证大腿的容膝空间。

①改进操作方法

1. 采用合理工作姿势。(工作台及 立、坐姿)

2. 合理设计作业中的用力方法。 3. 利用动作经济原则。 4. 降低动作能级。 5. 根据身体不同体位的特点进行操

作。

适宜的立资工作面高度

适宜的立姿工作面高度

确定工作面 高度的基准

性别

工作面高度(mm)

精密或轻负 荷作业

一般或中等 负荷作业

➢ 并不是所有作业都是适合,只适合一些特殊的作业。

(三)人的行为特征

• 人的行为特征和作业空间的关系:

➢ 英国的心理学家D.肯特说过:“人们不以随意的方式使用空间”。 意思是说人们在空间中采取什么样的行为并不是随意的,而是有特定 的方式。

➢ 人对作业空间的要求,不仅有对物理空间的要求,还会受到心理因素 的影响,一般来说,人的心理空间要求大于物理空间要求。

(二)主要工作体位

• 三、坐、立交替

➢ 某些作业并不要求作业者始终保持立姿或坐姿,在作业的一定阶段, 需交换姿势完成操作。这种作业姿势称为坐、立交替的作业姿势。

➢ 采用这种作业姿势既可以避免由于长期立姿操作而引起的疲劳,又可 以在较大的区域内活动以完成作业,同时稳定的坐姿可以帮助作业者 完成一些较精细的作业。

作业空间设计中的人体因素

• 一、人体测量学数据的运用

(1)确定对于设计至为重要的人体尺度 (2)确定设计对象的使用者群体,以决定必须考虑的尺度范围 (3)确定数据运用原则(人体设计原则、可调设计准则、平均设计 原则) (4)如有必要,还应选择合适的数据定位群体的百分位 (5)查找与定位群体特征相符合的人体测量数据表,选择有关数据 值 (6)如有必要,对数据作是应当的修正 (7)考虑测量衣着情况 (8)考虑人体测量学数据的静态和动态性质

(三)眼高

• 眼高是指从瞳孔点至地面的垂直距离。

➢ 立姿眼高是从地面至眼睛的距离,在一般工业人口中,眼高的范围约 为(1470~1750)mm。

➢ 坐姿眼高是从座位面至眼睛的距离,其范围约为(660~790)mm。

P.S. 两组数据值均为正常衣着和身体姿势状态。这些尺寸是目视工作 必须适应的眼高范围。

繁重作业 极繁重作业

10.0~12.0 12.0以上

重要数据及计算公式

1. 中国平均男性身高168cm,体重59kg;女 性身高157cm,体重52kg

2. 体表面积(㎡)=0.0061×身高(cm)+ 0.0128×体重(kg)-0.1529

3. 人体代谢率=(1.2+RMR)×基础代谢率 ×体表面积

(一)坐姿作业空间设计

• 二、作业范围

➢ (1)水平作业范围 在水平方向上方便地移动手臂所形成的轨迹(覆盖的范围) 如下图:

(一)坐姿作业空间设计

• 二、作业范围

➢ (1)水平作业范围 在水平方向上方便地移动手臂所形成的轨迹(覆盖的范围) 如下图:

(一)坐姿作业空间设计

➢ (3)立体作业范围

立体作业范围指的是将水平和垂直 作业范围结合在一起的三位空间,实际 上,坐姿作业时,操作者的动作被限制 在工作台面以上的空间范围,其作业范 为一立体空间。

颜色和误读

视线区域误读

文字 误读率(%) 视线上下的视角区域 误读率(%)

白

17

0°~15°

0.005~0.01

黑

17

15~30

0.1

黑

18

30~45

0.15

黑

19

45~60

0.2

黑

21

60~75

0.25

白

21

75~90

0.3

白

22

白

22

降低工作疲劳方法

①改进操作方法 ②合理制定休息制度 ③克服工作内容的单调感 ④合理调节作业速度

(三)个人心理空间

• 一、个人心理空间