qc七大手法-QC十四大手法+G8D+新鲜出 精品

QC七大手法(精简版)

0

6 0 0 0 11 2 0 1 0 0

12、其他

合 计

1

14 7 0

1

21

16

如何设计点检表

• 步骤1.明确点检项目

–明确工作步骤 –就各步骤分别检讨4M1E(人Man、机Machine、料 Material、法Method、环Environment)所需条件 –针对影响工作结果较大的条件(要因)设定为点检 项目

一般型-分类项目有原因別、设备別、不良 项目別、人员別、缺点別..等。

• 调查异常(不良)原因用查检表 • 点检用查检表

14

如何设计查检表

• 步骤1.明确目的-了解问题?证明假设?要因解析? 数据收集的 对象范围,以利解析及解释。 • 步骤2.决定层别的角度 • 步骤3.决定查检项目:非执行不可的作业, 非检查不可的事项等 • 步骤4.决定查检表的格式 • 步骤5.决定数据记录方式 • 步骤6.决定数据收集方式-用5W1H明确下列事项: (when时间/where地点/what事件/who人/why原因/how方法) (a)收集人员 (b)测定、检查判定方法 (c)收集数据之期间、周期、时间 (d)检查方式:抽验或全检 (e)如何抽样及样本个数

• 步骤2.决定点检顺序 • 步骤3.决定点检周期 • 步骤4.决定点检表格格式

17

点检表范例

每日下班生产线点检表

项目 11月1日 √ √ √ × 11月2日 √ √ × √ 11月3日 √ √ √ √

电源开关是否 关闭

窗户是否关妥 现场是否打扫 工具是否归位 …… ……

18

一.查检表

1.召集所有相关人员,运用脑力激荡法制作特 性要因图,以列出要因项目。 2.将所列出的要因项目层别后,并填入检核表 中。 3.操作人员运用简单的记号,将检核结果纪录 于表中。 4.利用所得之数据,整理分析,以便了解管制 情况或采取必要措施。

QC7大手法

QC7大手法一、QC七大手法分为:1、简易七手法:甘特图、流程图、5W2H、愚巧法、雷达法、统计图、推移图2、QC旧七大手法:特性要因分析图、柏拉图、查检表、层别法、散布图、直方图、管制图3、QC新七大手法:关连图、系统图法、KJ法、箭头图法、矩阵图法、PAPC法、矩阵数据解析法计数值:以合格数、缺点数等使用点数计算而得的数据一般通称为计数数据。

(数一数)计量值:以重要、时间、含量、长度等可以测量而得来的数据,一般为计量值,如长度、重要、浓度,有小数点的凡四舍五入都称之。

(量一量)QC七大手法由五图,一表一法组成:五图:柏拉图、散布图、直方图、管制图、特性要因分析图(鱼骨图)一表:查检表(甘特图)一法:层别法二、介绍简易七大手法:1、甘特图:2、统计图(条形图):3、推移图(趋势图):4、流程图:5、圆图:三、介绍旧七大手法:1、查检表(CHECK LIST)3、柏拉图(计数值统计):借用层别图。

由生产现场所收集到后数据,必须有效的加以分析、运用,才能成为人价值的数据。

而将此数据加以分类、整理,并作成图表,充分的掌握问题点及重要原因,是时下不可缺的管理工具。

而最为现场人员所使用于数据管理的图为柏拉图。

定义:1)根据所收集的数据,按不良原因、不良状况、不良项目、不良发生后位置等不同区分标准而加以整理、分类,借以寻求占最大比率的原因状况或位置,按其大小顺序后排列,再加上累积值的图形。

2)从柏拉图可看出哪一项目有问题,其影响度如何,以判断问题之所在,并针对问题点采取改善措施,故又称ABC图,(分析前面2-3项重要项目之控制。

)3)又因图后排列是依大小顺序,故又可称为排列图。

4)柏拉图制作说明:A 决定数据的分类项目分类的方式有:a 结果的分类包括不良项目别、场所别、时间别、工程别。

b原因的分类包括材料别(厂商、成份等)。

方式别(作业条件、程序、方法、环境等)、人(年龄、熟练度、经验等)、设备别(机械、工具等)。

质量QC七大手法

质量QC七大手法

质量QC七大手法是用于提高产品或过程质量的七种有效工具和技术。

这七种手法包括:1.流程图、2.直方图、3.帕累托图、4.散点图、5.控制图、6.因果图、7.树状图。

流程图指的是用图表表示一个流程或系统的各个步骤,从而更好地分析和改善流程。

直方图则是将数据按一定规则分成不同的组别,并用条形图表示数据分布情况,以帮助判断是否符合正态分布。

帕累托图则是将问题按照重要性进行排序,并用柱形图表示,以便确定优先处理哪些问题。

散点图则是通过画出两个变量之间的关系,分析它们是否有相关性。

控制图则是用于监控过程稳定性和识别异常值的图表。

同时,因果图可以帮助我们理解问题的根本原因,而树状图则对解决复杂问题时的分析和决策提供帮助。

这七个方法可以帮助我们全面深入地理解问题,发现问题的根本原因,并采取正确的措施进行质量改进。

新QC七大工具(七大手法),完整版,收藏起!

新QC七大工具(七大手法),完整版,收藏起!品管七大手法,是常用的统计管理方法,又称为初级统计管理方法或者新旧QC七大工具(手法),都是由日本总结出来的。

日本人在提出旧七种工具推行并获得成功之后,1979年又提出新七种工具。

旧QC七大手法偏重于统计分析,针对问题发生后的改善,新QC七大手法偏重于思考分析过程,主要是强调在问题发生前进行预防。

之所以称之为“七种工具”,是因为日本古代武士在出阵作战时,经常携带有七种武器,所谓七种工具就是沿用了七种武器。

旧七大工具:检查表、数据分层法、排列图、直方图、因果分析图、散布图、控制图新七大工具:关联图、亲和图、系统图、过程决策程序图、矩阵图、矩阵数据分析法、箭条图01关联图法(Rolation Diagram)在现实的企业活动中,所要解决的课题往往关系到提高产品质量和生产效率、节约资源和能源、预防环境污染等方方面面,而每一方面又都与复杂的因素有关。

质量管理中的问题,同样也多是由各种各样的因素组成。

解决如此复杂的问题,不能以一个管理者为中心一个一个因素地予以解决,必须由多方管理者和多方有关人员密切配合、在广阔范围内开展卓有成效的工作。

关联图法即是适应这种情况的方法。

所谓关联图,如下图所示,是把若干个存在的问题及其因素间的因果关系用箭条连接起来的一种图示工具,是一种关联分析说明图。

通过关联图可以找出因素之间的因果关系,便于统观全局、分析以及拟定解决问题的措施和计划。

关联图法的主要用途是:1. 制订、展开质量保证和质量管理方针;2. 制订质量管理的推进计划;3. 分析制造过程中不良品的原因,尤其是潜在原因的分析;4. 提出解决市场投诉的措施;5. 有效的推进QC小组活动;6. 促进采购原辅材料、外构件的质量管理;7. 改进各职能管理工作的质量。

关联图法解决问题的一般步骤是:1. 提出认为与问题有关的一切主要原因(因素);2. 用简明通俗的语言表示主要原因;3. 用箭头表示主要原因之间,原因与问题之间的逻辑关系;4. 了解问题因果关系的全貌;5. 进一步归纳出重点项目,用双圈标出。

QC七手法及术语(品质统计手法)最全

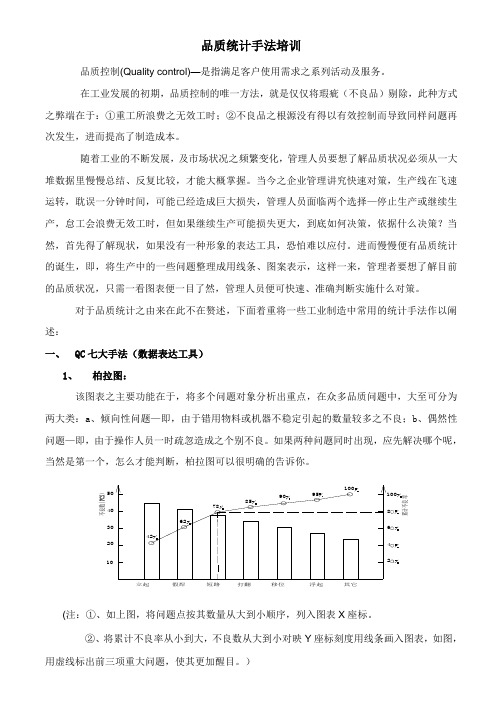

856210203042不良数(P C S )504078其它2469590100累计不良率1008立起假焊短路打翻移位浮起品质统计手法培训品质控制(Quality control)—是指满足客户使用需求之系列活动及服务。

在工业发展的初期,品质控制的唯一方法,就是仅仅将瑕疵(不良品)剔除,此种方式之弊端在于:①重工所浪费之无效工时;②不良品之根源没有得以有效控制而导致同样问题再次发生,进而提高了制造成本。

随着工业的不断发展,及市场状况之频繁变化,管理人员要想了解品质状况必须从一大堆数据里慢慢总结、反复比较,才能大概掌握。

当今之企业管理讲究快速对策,生产线在飞速运转,耽误一分钟时间,可能已经造成巨大损失,管理人员面临两个选择—停止生产或继续生产,怠工会浪费无效工时,但如果继续生产可能损失更大,到底如何决策,依据什么决策?当然,首先得了解现状,如果没有一种形象的表达工具,恐怕难以应付。

进而慢慢便有品质统计的诞生,即,将生产中的一些问题整理成用线条、图案表示,这样一来,管理者要想了解目前的品质状况,只需一看图表便一目了然,管理人员便可快速、准确判断实施什么对策。

对于品质统计之由来在此不在赘述,下面着重将一些工业制造中常用的统计手法作以阐述:一、 QC 七大手法(数据表达工具)1、柏拉图:该图表之主要功能在于,将多个问题对象分析出重点,在众多品质问题中,大至可分为两大类:a 、倾向性问题—即,由于错用物料或机器不稳定引起的数量较多之不良;b 、偶然性问题—即,由于操作人员一时疏忽造成之个别不良。

如果两种问题同时出现,应先解决哪个呢,当然是第一个,怎么才能判断,柏拉图可以很明确的告诉你。

(注:①、如上图,将问题点按其数量从大到小顺序,列入图表X 座标。

②、将累计不良率从小到大,不良数从大到小对映Y 座标刻度用线条画入图表,如图,用虚线标出前三项重大问题,使其更加醒目。

)5、层别法层别法主要表达一些层次结构,是七大手法中最基本的一种,比如说公司的结构。

qc七大手法-QC七大手法教材 精品

QC7手法(又名:統計的目標管理工具)課程綱要1. QC7大手法步驟2. 目標管理過程3. 資料會說話(真話/謊話)4. 圖表製作要領5. 簡易7手法6. 舊QC7手法6.1 查檢表 6.2 散佈圖 6.3 層別法 6.4 直方圖6.5 柏拉圖 6.6 魚骨圖 6.7 管制圖(*請廠商帶有關銷售、生産、品管、倉儲…等統計圖表參與研討) 7. 新QC7大手法(試作:KJ法、決策矩陣圖法…)8. 制程能力9. WORK SHOP帶來效益一、幹部能提供“圖表”取代長篇大論。

二、更正現有圖表錯誤,以求完善。

三、老闆、經理一清二楚,瞭解“各單位績效?與目標是否達成”?四、利用統計手法,正確分析原因與有效解決異常問題。

一、QC7大步驟1. 7個QC步驟2. QC原則⊙現物觀察⊙不製造不良⊙現場保留 ⊙不流出不良不良率改善前改善後柏拉圖查檢表散佈圖特性要因圖推移圖二、統計目標管理過程1.統計目標管理過程綱要2.確認統計需求3.瞭解目標、主題、公式三、資料會說話1. 用“資料”取代“評論”2.“資料”的分類2.1 依[性質]分:“計量值”與“計數值”2.2 依[來源]分;——市場資料/銷售資料——分包商數據/採購資料——制程資料/檢驗資料——庫存資料…等2.3依[時間]分:過去/現在/未來?2.4依[用途]分:解析用/管制用。

3、資料的收集方法3.1 來自日常、即時的“記錄”報表。

3.2報表中之區分類別應合理化!(例如:外觀不良、電鍍不良、加工不良…皆不宜)3.3現場依[區分類別]分劃盛裝容器。

3.4使用“劃記法”一次到位。

(如:正、┼┼┼┼…等)3.5 外觀性不良,如圖—産品有幾處不良時,僅記錄其最嚴重之一項。

3.6 不良率之計算爲所有不良數之和除以檢查總數,而非簡單之相加除以天數。

4、整理資料應注意的事項4.1 問題發生要採取對策之前,一定要有資料作爲依據。

4.2 要清楚使用目的。

4.3 資料的整理,改善前後所具備條件要一致。

QC七大手法和九大步骤

QC七大手法和九大步骤食品论坛2018-05-13QC七大手法"七大手法〃主要是指企业质量管理中常用的质量管理工具,有"老七种〃和"新七种〃之分。

”老七种〃有分层法、调查表、排列法、因果图、直方图、控制图和相关图,新的QC七种工具分别是系统图、关联图、亲和图、矩阵图、箭条图、PDPC法以及矩阵数据分析法等。

"老七种"1分层法(分类法、分组法)质量问题的原因多方面,来源于不同条件(4M1E)。

为真实反映质量问题的实质性原因和变化规律,须将大量综合性统计数据按数据的不同来源(需要进行追溯)进行分类,再进行质量分析的方法。

2调查表用于收集和记录数据的一种表格形式,便于按统一的方式收集数据并进行统计计算和分析。

3排列图对发生频次从最高到最低的项目进行排列——简单图示技术。

4直方图直方图也叫质量分布图、矩形图、柱形图、频数图。

它是一种用于工序质量控制的质量数据分布图形,是全面质量管理过程中进行质量控制的重要方法之一。

直方图适用于对大量计量数值进行整理加工,找出其统计规律,也就是分析数据分布的形态,以便对其整体的分布特征进行推断。

5 因果图(Causeand effectdiagram)——石川图、特色要因图、树枝图、鱼刺图以结果为特性,以原因为因素,将原因和结果用箭头联系,表示因果关系。

5控制图也叫质量管理图或监控图。

它是通过把质量波动的数据绘制在图上,观察它是否超过控制界限来判断工序质量能否处于稳定状态。

这种方法是在1924年由美国的休哈特首创,应用简单、效果较佳、极易掌握,能直接监视控制生产过程,起到保证质量的作用。

7相关图法相关图法又叫散布图法、简易相关分析法。

它是通过运用相关图研究两个质量特性之间的相关关系,来控制影响产品质量中相关因素的一种有效的常用方法。

相关图是把两个变量之间的相关关系,用直角坐标系表示的图表,它根据影响质量特性因素的各对数据,用小点表示填列在直角坐标图上,并观察它们之间的关系。

QC七大手法实操

QC七大手法实操质量控制(Quality Control, 简称QC)是一种旨在确保产品或服务符合特定标准的管理方法。

为了有效地实施QC,可以采用七大QC手法。

本文将介绍这七大手法,并提供实操案例,帮助读者更好地理解和运用QC手法。

1. 查图法查图法是一种通过观察图表或数据图来发现问题和趋势的方法。

例如,在产品质量控制中,可以绘制过程控制图(PCC)来记录产品的关键质量指标,并及时发现异常。

举个例子,在汽车制造过程中,可以通过绘制零件尺寸控制图来监控每个零件的尺寸是否在标准范围内,以避免不必要的问题发生。

2. 校正法校正法是通过调整和改进工艺流程,以达到质量目标的方法。

例如,在组装线上,如果发现产品组装不良,可以通过对工艺参数、工具或设备进行校准,以确保产品符合要求。

一家电子产品制造商曾经使用校正法来解决产品在组装过程中的偏差问题。

通过重新调整工艺参数,他们成功地提高了产品的质量,减少了不良率。

3. 影响图法影响图法是一种通过分析各种因素对质量的影响程度,确定关键影响因素的方法。

例如,在饮料生产过程中,影响图法可以用来分析温度、湿度、时间和原材料成分对产品质量的影响。

通过对关键影响因素的有效控制,饮料生产商可以提高产品的一致性和质量稳定性。

4. 检具法检具法是一种通过使用特殊工具来检测产品或服务质量的方法。

例如,在制造业中,可以使用量规、卡尺等工具来测量产品尺寸是否在允许范围内。

而在软件开发中,可以使用测试工具来检查软件的功能是否正常。

检具法的使用可以大大提高质量检验的速度和准确性。

5. 模拟法模拟法是一种通过模拟实际工作环境来测试产品或服务质量的方法。

例如,在航空航天工业中,可以使用风洞实验来测试飞行器在风力作用下的稳定性和耐用性。

模拟法可以帮助产品开发者在早期阶段识别潜在问题,并进行改进,从而减少风险和成本。

6. 自动化法自动化法是一种通过使用自动化技术和设备来提高产品质量和生产效率的方法。

QC七大手法与新QC七大手法全文

无相关 (1) X与Y之间看不出有何相关关系;(2) X增大时,Y并不改变。

.................................

..................

46

曲线相关 X开始增大时,Y也隨之增大,但达到某一值后,当X增大时,Y却減小。

QC七大手法& 新QC七大手法

第一部分 QC七大手法在企业

的实际应用

2

QC 七大手法的作用

1、查检表:用来在现场收集数据,尽量让现场作业 简单而有效,它是其它六大手法的起点。 2、层别法:统计方法中最基础的工具,用来对收集 的数据进行分类或分层,以利于统计分析,通常与 柏拉图、因果图结合使用,层别法的重点是了解如 何进行分层。

49

SPC的特点

■ SPC是全系统的,全过程的,要求全员参加, 人人有责。

■ SPC强调用科学方法(主要是统计技术,尤其 是控制图理论)来保证全过程的预防。

■ SPC不仅用于生产过程,而且可用于服务过 程和一切管理过程。

50

SPC的发展历史

1.过程控制 修华特(W. A.Shewhart)提出 20世纪20年代

通常分为点检用检查表或记录用检查表。

8

汽车定期保养点检表

10000KM时的定期保养

工厂名:

公司

保养

日期: 费用: 行驶公里:

✓ 电瓶液量检查

✓ 火星塞清扫 换新机油

A 风扇皮带检查

A 分电盘盘盖检查

✓ 空气滤清器清扫 A 化油器检查

注:图中符号意义- ✓ 查验 A 调整 执行

9

记录用检查表

作用:通过收集到的数据反映不良的状况。

QC七大工具全解 质量管理师必备

QC七大工具全解 质量管理师必备

何为QC七手法:

QC七手法又称为QC七大工具,一般指旧QC七手法,即层别法、检查表、柏拉图、因果 图、管制图、散布图和直方图。是质量管理及改善运用的有效工具.

QC手法的适用范围:

QC手法的用途非常广泛,可以用于企业管理的方方面面(包括计划管控、员工思想意识行 为管理、质量管控、成本管控、交期管控、士气管理、环境管理、安全管理、效率管理、绩效 考核、日常管理等等),但主要用于品质管理及改善。

数据及检查表─检查表

定义: 以简单的数据、用容易了解的方式做成图形或表格。表中记有检查的必要项目,只要记上

检查记号,并加以统计整理,就可做为进一步分析或核对检查之用。 类别: 1.记录用查检表:又称改善用查检表,常用于不良原因和不良项目的记录。 2.点检用查检表:又称备忘点检表,常用于机械设备与活动作业的确认。 范例:记录用查检表

QC七大工具全解 质量管理师必备

2.清楚使用目的。 3.改善前与改善后所具备条件要一致。 4.收集完后须马上使用(时效性)。 5.记录时要力求正确及清晰。 数据的种类: 1. 定量数据 ——计量值:如长度、时间、重量等连续性数据。 ——计数值:如缺点数、不良品数、人数等非连续性数据。 2. 定性数据 ——如衣服的美感等以优先顺序、等级为依据的数据。

是容易观察,有效掌握事实的最有效、最简单的方法。

用途说明: 1.发现问题,界定问题。 2.发掘问题的要因。 3.验证要因产生的影响。

层别的对象和项目: 1.有关人的层别。 2.机械设备的层别。 3.作业方法、条件的层别。 4.时间的层别。 5.原材料零件别。 6.测量检查的层别。 7.环境天候的层别。 8.制品的层别。

QC新七大手法详细解析

品管新七大手法品管新七大手法,也叫品管新七大工具,其作用主要是用较便捷的手法来解决一些管理上的问题,与原来的“旧”品管七大手法相比,它主要应用在中高层管理上,而旧七手法主要应用在具体的实际工作中。

因此,新七大手法应用于一些管理体系比较严谨和管理水准比较高的公司。

其实品管新七大手法与原品管七手法一样,不仅用在品质管理上,还可以应用到其它所有管理工作中,因此,在学习的过程中,笔者希望各位读者不要为品管所迷惑,而要学习它们的精神实质,把它转化为一种思维模式放在大脑中,这样有利于工作和能力的提升。

从上个世纪60年代开始,日本的企业通过运用品管七大手法,收集工作现场的数据并进行分析,大大地改善了产品的品质,使日本的产品成为“品质”的代名词。

品管七大手法的运用,提升了日本产品的水平,是日本产品走向世界的原动力。

70年代初,日本人大力推行QCC活动,除了重视现场的数据分析外,并逐步运用一些新的品管手法,对工作现场伙伴的情感表达和语言文字资料进行分析,并逐渐演译成新的品管手法。

1972年,日本科技联盟之QC方法开发委员会正式发表了“品管新七大手法”。

品管新七大手法是将散漫无章的语言资料变成逻辑思考的一种方法,也是一种事先考虑不利因素的方法,它通过运用系统化的图形,呈现计划的全貌,防止错误或疏漏发生。

品管新七大手法是指:亲和图(也称KJ法)、关联图、系统图、过程决定计划图(PDPC法)、矩阵图、矩阵数据解析法、箭线图七种。

亲和图:将资料或信息分类归纳,理顺关系关联图:把与现象和问题有关系的各种因素串联起来系统图:将要实现的目的展开寻找最恰当的方法。

过程决定计划图:如何做一个完整的计划矩阵图:找出众因素之间关系和相关程度的大小。

矩阵数据解析法:对多个变动且复杂的因素进行解析箭线图:对事件做好进程及计划管理品管新七大手法与应用时机对应表 ,作者:莫学文 新品管七大手法3运用QC 七大手法与新QC 七大手法解决问题对应表第一章亲和图一.亲和图简要说明亲和图是1953年日本人川喜田二郎在探险尼泊尔时将野外的调查结果资料进行整研究开发出来的。

QC 14大手法

光芒

培训是企业发展的有效动力

二、QC14大手法—排列图

目的: 1.掌握问题或原因的分布状态; 2.发现主要问题或原因; 3.确认改善效果;

排列图的作法: 1.决定分类项目并作查检表收集数据; 2.制作排列图结算表; 3.绘制排列图; 4.求得重点项目; 5.注明制作排列图的主题及相关数据。

光芒

光芒

培训是企业发展的有效动力

二、QC14大手法--直方图

孤岛型 在直方图旁边有孤立的 小岛出现,当这种情况 出现时过程中有异常原 因。如:原料发生变化, 不熟练的新工人替人加 班,测量有误等,都会 造成孤岛型分布,应及 时查明原因、采取措施。

光芒

培训是企业发展的有效动力

二、QC14大手法--直方图

培训是企业发展的有效动力

二、QC14大手法--散布图

Y

Y

分

散0

图 示

Y

例

强正相关 X

0

强负相关 X

Y

0

光芒

弱相关

X

0

不相关

X

培训是企业发展的有效动力

二、QC14大手法--因果图

4.因果图(鱼骨图) ➢ 用于寻找造成问题产生的原因,即分析原因与结

果之间关系的一种方法。 ➢ 注意几点: • 充分组织人员全面观察,从人、机、料、法、环、

光芒

培训是企业发展的有效动力

二、QC14大手法讲解

QC新七大手法:

➢ 8.关联图——理清复杂因素间的关系; ➢ 9.系统图——系统地寻求实现目标的手段; ➢ 10.亲和图——从杂乱的语言数据中汲取信息; ➢ 11.矩阵图——多角度考察存在的问题,变量关系; ➢ 12.PDPC法——预测设计中可能出现的障碍和结果; ➢ 13.箭条图——合理制定进度计划; ➢ 14.矩阵数据解析法—多变量转化少变量数据分析;

2024版QC七大手法(工具)完整版介绍

目录

• 七大手法概述 • 检查表法 • 排列图法 • 因果分析图法 • 分层法 • 直方图法 • 控制图法 • 散布图法

01

七大手法概述

定义与背景

定义

QC七大手法是指在质量管理中常用的七种统计工具和技术,用 于收集、整理、分析和解释数据,帮助解决质量问题并改进过 程。

背景

QC七大手法起源于日本,在制造业中得到广泛应用,并逐渐发 展成为质量管理领域的基础工具。这些手法具有简单易学、实 用有效的特点,适用于各种行业和领域的质量管理工作。

重要性及应用领域

重要性

QC七大手法对于提高产品质量、降低生产成本、提升客户满意度等方面具有 重要意义。它们能够帮助企业更好地理解和控制生产过程中的各种变异,及时 发现并解决问题,从而实现持续改进和提升竞争力。

绘制步骤与注意事项

3. 绘制控制图

在坐标纸上绘制控制图,将收集到的 数据点标在图上,并用直线连接各点 形成折线图。

4. 分析判断

观察控制图上的数据点和折线走势, 判断生产过程是否处于稳定状态,是 否存在异常因素。

绘制步骤与注意事项

1. 数据要真实可靠

收集的数据必须真实可靠,不能随意篡改或 捏造。

注意事项

绘制时应尽可能全面地考虑各种可能的原因, 避免遗漏;分类要清晰明确,避免交叉重叠;

标明重要因素有助于突出重点并制定针对性 措施。

实例分析与问题解决

要点一

实例分析

以某产品质量问题为例,通过因果分析图法找出导致产品质 量问题的主要原因,包括原材料不合格、工艺参数设置不当、 设备故障等。

要点二

问题解决

02 1. 分层标准的选择要合理,能够反映出问 题的本质。

qc七大手法是指什么

qc七大手法是指什么••qc七大手法是什么••qc七大手法是指企业质量管理中常用的质量管理工具,有“老七种”和“新七种”之分。

“老七种”有分层法、调查表、排列法、因果图、直方图、控制图和相关图,新的QC七种工具分别是系统图、关联图、亲和图、矩阵图、箭条图、PDPC法以及矩阵数据分析法等。

•02“七大手法”主要是指企业质量管理中常用的质量管理工具,有“老七种”和“新七种”之分。

“老七种”有分层法、调查表、排列法、因果图、直方图、控制图和相关图,新的QC七种工具分别是系统图、关联图、亲和图、矩阵图、箭条图、PDPC法以及矩阵数据分析法等。

•03QC七大手法: 1、层别法:层别法就是将大量有关某一特定主题的观点、意见或想法按组分类,将收集到的大量的数据或资料按相互关系进行分组,加以层别。

层别法一般和柏拉图、直方图等其它七大手法结合使用,也可单独使用。

2、查检表检查表就是将需要检查的内容或项目一一列出,然后定期或不定期的逐项检查,并将问题点记录下来的方法,有时叫做查检表或点检表。

3、柏拉图柏拉图的使用要以层别法为前提,将层别法已确定的项目从大到小进行排列,再加上累积值的图形。

它可以帮助我们找出关键的问题,抓住重要的少数及有用的多数,适用于记数值统计,有人称为ABC图,又因为柏拉图的排序识从大到小,故又称为排列图。

•044、直方图直方图是针对某产品或过程的特性值,利用常态分布(也叫正态分布)的原理,把50个以上的数据进行分组,并算出每组出现的次数,再用类似的直方图形描绘在横轴上。

5、因果分析图所谓因果图,又称特性要因图,主要用于分析品质特性与影响品质特性的可能原因之间的因果关系,通过把握现状、分析原因、寻找措施来促进问题的解决,是一种用于分析品质特性(结果)与可能影响特性的因素(原因)的一种工具。

又称为鱼骨图。

6、散布图将因果关系所对应变化的数据分别描绘在X-Y轴坐标系上,以掌握两个变量之间是否相关及相关的程度如何,这种图形叫做“散布图”,也称为“相关图”。

QC十四大手法+G8D+(新鲜出炉)

书山有路勤为径, 学海无涯苦作舟

PDCA 循環輪

•1.主題選定

•7.效果維持

•2.課題明確化與目標設定

•3.方策擬定

•A

•P

•管理人員•管理人員 •4.最適策追究

•C

•D

•6.效果確認 •檢驗人員•作業人員

•8.反省及今後計劃

•5.最適策實施

•wh

•真 y 因

•真

•n 次因

•治本對策

因

•(遠因)

•(永久)

5 Why 1H 工具

• 豐田生產方式: “反覆提出五次為什麼” • 垂直式思考, 針對問題一層又一層地深入 • 通常第一個答案不會是真正的答案 • 5 Why 可以找出真正的原因 • 找原因用5Why+想方法用1How • 簡單的案子可能4W,3W或2W即找出root

cause,但複雜的或許要5 Why, 6 Why, 7 Why…最後要加 1H,How to fix it.

书山有路勤为径, 学海无涯苦作舟

5 Why 範例: 為何停機

• 問1:為什麼機器停了? • 答1:因為機器超載, 保 險絲燒斷了

5 Why 範例: 為何停機

• 問1:為什麼機器停了?

• 問2:為什麼機器會超 載?

階段, 穩定製程使產量固定是很重要的 • 待標準建立了並且穩定了, PDCA 則是用來

改變製程提昇水準. 但是一旦製程一改變, 又會馬上變得不穩定, 需要以SDCA加以穩 定化

书山有路勤为径, 学海无涯苦作舟

PDCA 與 SDCA

•屬於兵力的提昇 •(提昇製程的能力)

•A •P •C •D

•A •P •C •D

QC七大手法,有图有案例,太实用了!

QC七大手法,有图有案例,太实用了!作为质量人,对QC七大手法肯定不陌生。

但对于有些人来说,又是知其然,不知其所以然。

今天将QC手法的这些信息,一网打尽!1.QC七大手法QC七大手法又称为QC七大工具,一般指旧QC七大手法,即层别法、检查表、柏拉图、因果图、管制图、散布图和直方图,是质量管理及改善运用的有效工具。

2.适用范围QC手法的用途非常广泛,可以用于企业管理的方方面面(包括计划管控、员工思想意识行为管理、质量管控、成本管控、交期管控、士气管理、环境管理、安全管理、效率管理、绩效考核、日常管理等等),但主要用于品质管理及改善。

3.七大手法口诀因果追原因检查集数据柏拉抓重点直方显分布散布看相关管制找异常层别作解析QC七大手法4.因果图(特性要因图、石川图、鱼骨图)【定义】当一个问题的特性(结果)受到一些要因(原因)影响时,将这些要因加以整理,成为有相互关系且有条理的图形,这个图形就称为特性要因图,又叫鱼骨图(Fish-Bone Diagram)。

【用途说明】1.整理问题。

2.追查真正的原因。

3.寻找对策。

【制作步骤】1. 决定问题或品质的特性——特性的选择不能使用看起来很抽象或含混不清的主题。

2. 决定大要因——须是简单的完整句,且具有某些程度或是方向性。

3. 决定中小要因。

4. 决定影响问题点的主要原因。

5. 填上制作目的、日期及制作者等资料。

【注意事项】1.脑力激荡。

2.以事实为依据。

3.无因果关系者,予以剔除,不予分类。

4.多加利用过去收集的资料。

5.重点放在解决问题上,并依结果提出对策,依5W2H原则执行。

•WHY——为什么?为什么要这么做?理由何在?原因是什么?•WHAT——是什么?目的是什么?做什么工作?•WHERE——何处?在哪里做?从哪里入手?•WHEN——何时?什么时间完成?什么时机最适宜?•WHO——谁?由谁来承担?谁来完成?谁负责?•HOW ——怎么做?如何提高效率?如何实施?方法怎样?•HOW MUCH——多少?做到什么程度?数量如何?质量水平如何?费用产出如何?6.依据特性别,分别制作不同的特性要因图。

QC七大手法资料精选全文

59

直方图(三)续

4. 决定组数史特吉斯公式组数:K=1+3.32log n n=数据个数组数决定参考表(经验法则)

OHP-

60

直方图(三)续

5. 定組距(H)=R/K=全距/組數6. 求各組上、下組界第一組下組界=最小值-最小測定值/2第一組上組界=下組界+組距 (以此類推)

OHP-

26

数据及查检表─数据(一)

定义所谓数据,就是根据测量所得到的数值和资料等事实。数据=事实。

OHP-

27

数据及查检表─数据(二)

收集重点收集正确的数据。避免主观的判断。要把握事实真相。取样方法。测定方法与设备。

OHP-

28

数据及查检表─数据(三)

整理时应注意事項做原因分析或采取对策时,须有数据做为依据。清楚使用目的。改善前与改善后所具备条件要一致。收集完后须马上使用(时效性)。记录时要力求正确及清晰。

层别法(五)

注意重点收集数据之前就应使用层别法。QC手法的运用应该特別注意层别法的使用。管理工作上也应该活用层别法。

OHP-

44

层别法(六)

层别法和直方图

OHP-

45

层别法(七)

范例:芒果汁加工场

OHP-

46

散布图(一)

定义把互相有关联的对应数据,在方格纸上以纵轴表示结果,以横轴表示原因;然后用点表示出分布形态,根据分布的形态來判断对应数据之间的相互关系。

OHP-

31

数据及查检表─查检表(二)

类别记录用查检表:又称改善用查检表,常用于不良原因和不良项目的记录。点检用查检表:又称备忘点检表,常用于机械设备与活动作业的确认。

OHP-

32

数据及查检表─查检表(三)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

方法缺失

工作 不專心

材料問題

TRAY 設計不良

產品定位 不良

人員疏失

BUY OFF檢 查動作不確實

平面度 良率不佳

職前訓練 不足

設備問題

模具異常

機台操作 不熟悉

磨損

PDCA 的介紹

何謂管理?

ACTION PLAN

CHECK DO

QUALITY CONSCIOUSNESS .The PDCA cycle is a series of activities pursued for improvement

LQFP 14x20 99.8903

99.8971

68

QFP 28x28 99.8363

99.8393

30

Page 38 of 110

Excursions 的偵測

• 公司並非以SPC偵測出Excursions, 請問公司 以何機制得知 Excursions.

0.250 0.200 0.150 0.100 0.050 0.000

D3

暫時性的對策實施及確認

D4

原因分析及証實

D5

永久改善行動效果確認

D6

永久改善行動的對策實施及確認

D7

避免再發生/ 系統性預防建議

D8

完成

% Effective

% Effective % Contribution

% Effective Validation

掌握“問題”之要領

• 1)什麼是“問題”? 問題是實際與理想之間的差距 (Gap).

Page 1 of 110

8D 的本質: 問題解決程序

當我們觀察到 或發現………時

這現象是否正常 跟標準或目標比較的差 異(偏離程度) 其差異是否不該在

為什麼會發生異常 ?

如何改善異常 ? 如何控制發生異常 的 原因 ?

現

象

確認並定義問題

例如: 人員出勤率93%

WHAT, WHEN, WHERE, WHO, WHY, HOW, HOW MUCH

把問題想像成一座冰山

現象

現在

why

看得到的, 可感覺 , 可測量

問題

緊急處理

過去

why真因

why

真因

一次因 (近因)

治標對策 (暫時)

why

真因

why

真因

真因

n 次因

治本對策

(遠因)

(永久)

5 Why 1H 工具

• 豐田生產方式: “反覆提出五次為什麼” • 垂直式思考, 針對問題一層又一層地深入 • 通常第一個答案不會是真正的答案 • 5 Why 可以找出真正的原因 • 找原因用5Why+想方法用1How • 簡單的案子可能4W,3W或2W即找出root

Sigma Rule

99-100% 90-98% 60-75%

-s

+s

-2s

+2s

-3s

+3s

異常的定義

0.27%/2= 0.135%

99.73%

6s

0.27%/2= 0.135%

Excursions 對整體良率的影響

未去除 Excursions 的良率%

移除 Excursions的

良率%

相差多少 ppm

• 檢視現狀-再對策-企劃-實行-檢核-行動 • 是問題解決型QC改善歷程 • 注重在已發生問題的處理 • 在PDCA循環注重在Do, 故Do的內部尚有小

型的PDCA循環,直到問題改善為止 • 小規模的改進,非大刀闊斧的改革

Page 25 of 110

CA-PDCA 循環輪

3.要因解析

7.效果維持

6. 效果確認 7. 效果維持 8. 反省及今後計劃 Page 30 of 110

PDCA 與CA-PDCA實施步驟

PDCA

活動計劃的製作 2. 課題明確化

3. 方策擬定 4. 最適策追究 5. 最適策實施

1.主題選定

適用 何種 QC STORY

的判定

CA-PDCA

活動計劃的製作 2. 現況把握 3. 要因分析 4. 對策擬定 5. 對策實施

治本對策 (永久)

5 Why & 關連圖

系統通知到 別的工程師

工程師未 被通知

工程師出差 受訓或請假

PC/MFG滿載 排不上線測試

產品待重測

L/B,P/C,Tester Hander 問題

工程師不知 有Hold Lot

ON HOLD LOT 太多

工程師太忙 沒時間處理

工程師未 作處置

工程師忘記 有Hold Lot

• 水準不足良率損失Chronics: 良率水準不足。 發生眾多批數,其良率相對低於水準內的 良率。

Page 34 of 110

不良率的 p-Chart 趨勢圖

0.250 0.200 0.150 0.100 0.050 0.000

Lot

UCL=0.1253 Avg=0.0704 LCL=0.0155

Page 32 of 110

改善範例

105 100

目標=100元

95

90

-20元

-10元

85

80

75

90

70

80

65

60

第一週

第二週

102

101

第三週

第四週

Page 33 of 110

兩種不同類型的良率損失

• 異常良率損失 Excursions: 良率損失的獨立 跳昇,由突然且嚴重的良率損失所引起, 影響範圍導致特別低良率的有限批數

G8D 步驟

D0

徵兆/ 緊急反應措施

D1

成立改善小組

D2

描述問題

D3

暫時性的對策實施及確認

D4

原因分析及証實

D5

永久改善行動效果確認

D6

永久改善行動的對策實施及確認

D7

避免再發生/ 系統性預防建議

D8

完成

G8D Additional Portions

D0

徵兆/ 緊急反應措施

D1

成立改善小組

D2

描述問題

2.現況的把握

1.主題選定 6.效果確認

A

P

Action Plan

8.反省及今後計劃

C Check

D AP

CD

4.對策擬定

Page 26 of 110

5.對策實施

S-D-C-A

• 標準化Standardization-實行-檢核-行動 • 所有製程在開始運作時都會不穩定, 在這個

階段, 穩定製程使產量固定是很重要的 • 待標準建立了並且穩定了, PDCA 則是用來

Page 22 of 110

P-D-C-A

• 企劃Plan-實行Do-檢核Check-行動Action • 是課題達成型QC改善歷程 • 是一種對新的作業標準不斷挑戰,修正, 並以更新

的標準替代的過程 • 運用PDCA改善前, 應以SDCA來做標準化 • 四個步驟是一體的,連續的.由相同人或單位所負

AP CD

AS CD

(+) GAP

Analysis

(-)

列出問題點

AP CD

Page 29 of 110

PDCA 與CA-PDCA實施步驟

PDCA

活動計劃的製作 2. 課題明確化

3. 方策擬定 4. 最適策追究 5. 最適策實施

1.主題選定

適用 何種 QC STORY

的判定

CA-PDCA

活動計劃的製作 2. 現況把握 3. 要因分析 4. 對策擬定 5. 對策實施

問

題

分析原因 WHY

原

因

人員出勤率的目標為95% 低了2個百分比,而此差 異幅度根據以往資料判斷 差異過大為異常狀況。

請假人數太多

設定改善目標 並形成解決方案

對

策

處置:問題發生立即採 公佈人員出勤狀況取 治的標措:施解決問題的手段 強化請假 管治制本:避免問題再發生加強員工向心力的方法

衡量、追蹤及控制改善成效

• 2)什麼是問題的型態? 1.異常性問題 (s 太大) 2.結構性問題 (Xbar 太低)

• 3)如何發掘問題? 把問題視作一座冰山 ( 使用工具: 5 Why, 親和圖法,關連圖法..)

Page 5 of 110

先提昇製程水準 (Xbar ) 還是降低異常 (s )

變異很小, 但卻不準確

Page 7 of 110

Lot

UCL=0.1253 Avg=0.0704 LCL=0.0155

如何管理異常良率

• 有效管理異常可以 – 將干擾降低 – 提昇 X-bar 水準 (幫助不大, 因為屬於少數)

• 暫時管制措施是重要的 – 第一件事就是將產品 “Hold” – 再來才是解決問題, 預防問題的再發

• 異常管理 – 三現: 現時, 現狀, 現物 – 以Problem 7 Steps 來解決及預防問題 – SDCA

準確, 但變異卻很大

Page 8 of 110

Cpk=0.816

Cpk=0.852

0 10 20 30 40 50 60

-6 4 14 24 34 44 54 64 74

Cpk=1.694

Cpk=0.852

-5 5 15 25 35 45 55 65

-6 4 14 24 34 44 54 64 74

8D:8 DISCIPLINES

• 8D: 8 Disciplines of Problem Solving 解決問題的8個步驟

• 8D 是解決問題一種工具,通常是客戶所抱 怨的問題要求公司分析,並提出永久解決 及改善的方法