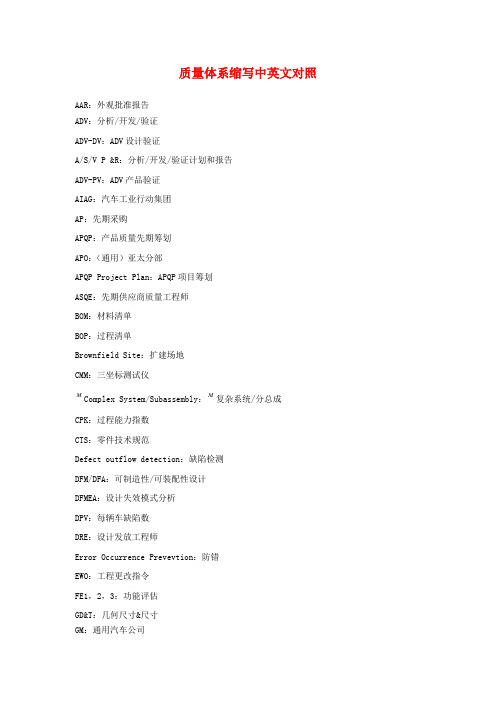

APQP Project Plan

汽车零部件开发APQP项目管理计划表项目计划总表

Design Project Purchase

P 16/1/15 A 16/1/15 P 16/4/1 A 16/4/1 P 16/4/3 A 16/4/3

16/5/25

16/4/10 16/5/28 16/5/7 16/5/20

16/4/28

16/5/25 16/4/12 16/7/20 16/7/26 16/6/29 16/6/20

close close close

close close close

16/3/22 16/3/20 16/3/22 16/3/20 16/4/5 16/4/5

close close close

“ ◆ ”

S/N 序号

客户名称Customer 项目代号 Project Code 零件编号 Part Number 零件描述 Part description

更新日期Update

Own 负责

From 开始

To

Status

到

状态

Design Tool Project TEAM Project

P 15/12/15 A 15/12/19 P 15/12/15 A 15/12/19 P 16/1/15 A 16/1/15 P 16/1/15 A 16/1/15

16/2/15 16/1/30 16/2/15 16/1/30 16/2/20 16/2/18 16/3/29 16/4/28

“ ◆ ”

S/N 序号

客户名称Customer 项目代号 Project Code 零件编号 Part Number 零件描述 Part description

项目负责人 PM Key milestone

Issue 工作事项

APQP开发计划

18 19 20 21

22 23

第二 阶 段: 产品 设计 和开 发

24

25

26

试制模型样车 性能优化 设计和开发评审表》 产品定义确认) 产品定义确认 《设计和开发评审表》(产品定义确认) 第三版《BOM和特殊特性清单 和特殊特性清单》 第三版《BOM和特殊特性清单》 产品图样 工作图设计 技术要求 第三版《成本估算表》 第三版《成本估算表》 采用通知书》 技术问题通知单》 《采用通知书》/《技术问题通知单》 工作图发布 产品文件入库清单》 《产品文件入库清单》 工艺路线方案评审表》 《工艺路线方案评审表》 编制原型样件/ 编制原型样件/ 第一版《物流方案》 第一版《物流方案》 车工艺路线 艺试准通知书》 《艺试准通知书》 样件控制计划》 《样件控制计划》 编制原型样件/ 样件控制计划检查清单》 编制原型样件/ 《样件控制计划检查清单》 车控制计划 《采购件跟踪表》 采购件跟踪表》 前期检验试验计划》 《前期检验试验计划》 技术问题通知单》 《技术问题通知单》 原型样件/车制 原型样件/ 《样件/车生产计划》 样件/ 车生产计划》 造 试制/试装问题整改验证单》 《试制/试装问题整改验证单》 检测报告》 《检测报告》 《样件检测汇总报告》 样件检测汇总报告》 检验/ 检验/试验 整车装配调整质量及评审检验报告》 《整车装配调整质量及评审检验报告》 试验报告》 《试验报告》 设计和开发确认表》(原型样件/ 》(原型样件 《设计和开发确认表》(原型样件/车) 原型样件/ 原型样件/车确 认 PDM部件更改通知单 部件更改通知单》 《PDM部件更改通知单》/《技术问题通知 单》 申报材料》 产品认证 《申报材料》 产品设计和开发资料汇总一览表》( 》(草 设计输出资料 《产品设计和开发资料汇总一览表》(草 整理 案) 第一版《 第一版《零合件生产准备工艺装备配套表 新装备、 新装备、工装 》(含检验/试验设备) 》(含检验 试验设备) 含检验/ 和设施要求 第一版《 第一版《零合件生产准备物流器具配套表 》 产品设计信息检查表》 小组可行性承 《产品设计信息检查表》 可行性承诺报告》 诺 《可行性承诺报告》 产品设计和开发资料汇总一览表》、 》、工 《产品设计和开发资料汇总一览表》、工 设计文件输出 程图样、 程图样、技术要求等 设计和开发评审表》( 》(过程设计和开发 过程设计和开 《设计和开发评审表》(过程设计和开发 输入) 发输入和评审 输入) 工艺路线方案评审表》 完善工艺路线 《工艺路线方案评审表》 第二版《物流方案》 方案及工艺路 第二版《物流方案》

APQP产品质量先期策划和控制计划

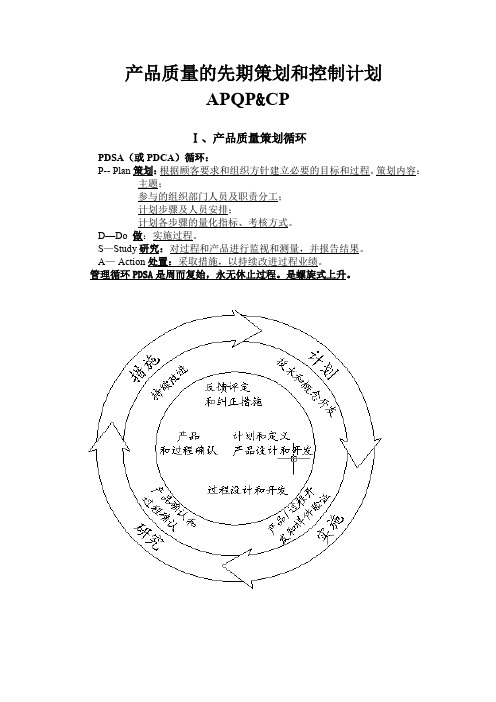

产品质量的先期策划和控制计划APQP&CPⅠ、产品质量策划循环PDSA(或PDCA)循环:P-- Plan策划:根据顾客要求和组织方针建立必要的目标和过程。

策划内容:主题;参与的组织部门人员及职责分工;计划步骤及人员安排;计划各步骤的量化指标、考核方式。

D—Do 做:实施过程。

S—Study研究:对过程和产品进行监视和测量,并报告结果。

A—Action处置:采取措施,以持续改进过程业绩。

管理循环PDSA是周而复始,永无休止过程。

是螺旋式上升。

Ⅱ、产品质量策划基本原则一.产品质量策划的益处:1.引导资源,使顾客满意2.促进所需的更改的早期识别3.避免晚期更改4.以最低成本及时提供优质产品二.组织小组:(多方论证小组、项目小组、横向协调小组、跨功能小组)产品质量先期策划过程的第一步是为了分派横向职能小组的职责。

有效的产品质量策划要求不仅仅是质量部门的参与。

小组应该适当包括来自工程、制造、材料控制、采购、质量、销售、售后服务、分承包方和顾客的职责。

1.多方面人员参加。

2.明确职责。

3.要有顾客代表(一般为销售人员)。

三.确定范围:重要的是识别顾客需要、期望和要求。

1.确定项目小组负责人。

2.确定每一代表方的作用。

3.确定顾客——内部的和外部的。

4.确定顾客要求。

(如适用,可使用附录B中的质量功能开发QFD)。

5.理解顾客的期望(如设计、试验次数)。

6.对所提出的设计、性能要求和制造过程评定其可行性。

7.确定成本、进度和应考虑的限制条件。

8.确定所需的来自顾客的帮助。

9.确定所采用的报告过程和形式。

四.小组间的联系1.应建立和其他顾客与供方小组的联系渠道。

2.与其他小组举行定期会议。

五.培训1.产品质量的先期策划的成功依赖于有效的培训方案。

2.传授所有满足顾客的要求和开发技能。

3.Ford公司要对培训进行检查。

六.顾客和供方的参与1.主要顾客可与供方共同进行APQP。

(顾客参与是动力也是压力)2.供方应同样要求其分承包方。

通用汽车全球APQP产品质量先期策划

6 Part A 求

• 主 动 符 合 AIAG APQP 要 求 和 GM 全 球 APQP 任 务 要 求

• 开 发 每 个 零 件 /系 统 的 详 细 计 划

-详 细 零 件 设 计

R

I*

R

I*

R

A

R

A

R

I

R Responsible (GM or Supplier) A Approve - GM approves deliverables S Support completion of deliverables (GM or Supplier) I Inform – GM reviews deliverables at discretion of SQE C Consult

-关键利益各方会议 -技术评审 -风险评估/定点 -供应商项目评审 -时间进度表/未关闭问题 -可行性/制造评估函 -流程图 - 设 计 FMEA -设计评审

-量具/工装/设备审核 - GP-11 - 过 程 FMEA -控制计划 - GP-12 - PPAP - 按 节 拍 生 产 (GP-9) -经验教训

合格产品

4

背景 推 动 全 球 通 用 APQP 程 序 的 更 新

• 适应全球供应商和全球化车型平台的要求

– 上 述 情 况 要 求 消 除 APQP 程 序 要 求 的 区 域 性 变差

APQP APQP

APQP APQP

5

全 球 APQP 的 发 展

全球通用程序的目的

• 识别必要的要求并设计实施流程 • 消除不必要的要求 • 支 持 SQE 和 供 应 商 进 行 的 日 常 的 APQP 活 动 • 定 义 产 品 计 划 中 的 最 低 要 求,同 时 在 产 品 和

术语词汇表(GM)

术语词汇表先期产品质量策划——APQP目标工装能力——PpkDFMEA、PFMEA——过程潜在失效模式DFMEA是一份动态的文件,它是在概念设计阶段或之前发布的,并且在产品开发的过程中随着变化的发生获得更多的信息得到不断的更新。

它通过以下方式减少设计的失效风险:1)帮助评估设计要求,DFM和DFA;2)增加发现潜在失效模式的概率;3)明确设计的优先等级。

PFMEA的目的是确保已考虑并记录了过程可能产生的失效模式以降低RPN及缺陷的发生风险。

这是一个不断降低每个新零件风险的必须不断更新的动态文件。

生产件批准——PPAP生产件批准的目的是确定供应商是否完全理解所有的客户工程设计记录和规范要求,通过按照报价生产速率进行的正式生产,以验证其过程有能力生产出符合以上要求的产品。

AAR:Appearance Approval Report 外观批准报告ADV: Analysis/Development/V alidation 分析/开发/验证ADV-DV:ADV Design V alidation ADV 设计验证A/D/V P&R: Analysis/Development/V alidation Plan and Report. This form is used to summarize the plan and results for validation testing. Additional information can be found inthe GP-11 procedure. 分析/ 开发/ 验证计划和报告AIAG:Automotive Industries Action Group, an organization formed by General Motors, Ford and Daimler-Chrysler to develop common standards and expectations for automotive suppliers.汽车工业行动集团AP:Advanced Purchasing 先期采购APQP:Advanced Product Quality Planning 产品质量先期策划APO:(General Motors)Asian Pacific Operations (通用)亚太分部APQP Project Plan: A one-page summary of the GM APQP process that describes the tasks and the timeframe in which they occur. APQP项目策划ASQE:Advanced Supplier Quality Engineer 先期供应商质量工程师BOM:Bill of Materials 材料清单BOP:Bill of Process 过程清单Brownfield Site: An expansion of an existing facility. 扩建场地CMM:Coordinate Measuring Machine 三坐标测试仪M Complex System / Subassembly: An assembly of sub-components delivered to the GM main production line for installation to the vehicle as a single unit. M复杂系统/分总成Cpk:Capability Index for a stabile process 过程能力指数CTS:Component Technical Specifications 零件技术规范Defect outflow detection: A phrase used in the Supplier Quality Statement of Requirements that refers to in-process or subsequent inspection used to detect defects in parts. 缺陷检测DFM/DFA: Design for Manufacturability / Design for Assembly 可制造性/ 可装配性设计DFMEA:Design Failure Modes and Effects Analysis. It is used to identify the potential failure modes of a part, associated with the design, and establish a priority system for design improvements. 设计失效模式分析MPC:Material Production Control 物料生产控制MPCE: Material Production Control Europe 欧洲物料生产控制MRD:Material Required Date; date material must be delivered in order to allow a build event to begin (Pilot, SOR, etc.)物料需求日期MSA:Measurement Systems Analysis 测量系统分析MVBns: Manufacturing V alidation Build non-saleable 非销售车制造验证MVBs: Manufacturing V alidation Build saleable 销售车制造验证NAO:(General Motors)North American Operations (通用)北美分部NBH:New Business Hold 停止新业务N.O.D.: Notice of Decision 决议通知OEM: Original Equipment Manufacturer 主机客户PAD: Production Assembly Documents 生产装配文件PC&L: Production Control & Logistics 生产控制&物流PDT:Product Development Team 产品开发小组PFMEA:Process Failure Modes and Effects Analysis. It is used to identify potential failure modes associated with the manufacturing and assembly process. 潜在失效模式分析PPAP: Production Part Approval Process 生产件批准程序PPM:1)Program Purchasing Manager 项目采购经理2)Parts per Million(rejects and returns to suppliers) 每百万件的产品缺陷数Ppk: Perfomance index for a stable process 过程能力指数PQC:Product Quality Characteristic 产品质量特性PR/R:Problem Reporting & Resolution 问题报告及解决PSA: Potential Supplier Assessment, a subset of the Quality System Assessment(QSA) 潜在供应商评审QSA:Quality System Assessment 质量系统评审QTC:Quoted Tool Capacity 工装报价能力RASIC:Responsible, Approve, Support, Inform, Consult 负责,批准,支持,通知,讨论RFQ:Request For Quotation 报价要求RPN: Risk Priority Number relater to FMEA development 风险顺序数RPN Reduction Plan: An action plan that describes what is being done to reduce the risk priority number for items listed in the DFMEA or PFMEA. 降低RPN值计划DPV:Defects per vehicle 每辆车缺陷数DRE:Design Release Engineer 设计发放工程师Error Occurrence Prevention: A phrase used in the Supplier Quality Statement of Requirement that refers to poke yoke or error-proofing devices used to prevent errors in the manufacturing process from occurring. 防错EWO:Engineering Work Order 工程更改指令FE 1,2,3: Functional Evaluations 1,2, and 3 功能评估GD&T: Geometric Dimensioning & Tolerancing 几何尺寸&公差GM: General Motors 通用汽车公司GME:General Motors Europe 通用汽车欧洲分部GM 9000:A document provided through Boise Cascade that houses GM specific requirements (General Procedures-GPs) that are referenced in QS 9000.GP: General Procedure 总体步骤GPDS:Global Purchasing System 全球采购系统GQTS:Global Quality Tracking System 全球质量跟踪系统G R&R: Gage Repeatability and Reproducibility 量具的重复性与再现性Greenfield Site: A new supplier facility that is built to support a program. 新建工厂GVDP:Global V ehicle Development Process 全球车辆开发过程IPTV:Incidents per Thousand V ehicles 每千辆车缺陷数KCC:Key Control Characteristics. It is a process characteristic where variation can affect the final part and/or the performance of the part. 关键控制特性KCDS: Key Characteristic Designation System 关键特性指示系统Kick-Off Meeting: The first APQP supplier program review. 启动会议KPC: Key Product Characteristic. It is a product characteristic for which reasonably anticipated variation could significantly affect safety, compliance to governmental regulations, or customer satisfaction. 关键产品特性LAO:(General Motors)Latin American Operations (通用)拉丁美洲分部LCR:Lean Capacity Rate. It is the GM daily capacity requirement. 最低生产能力MCR:Maximum Capacity Rate. It is the GM maximum capacity requirement. 最大生产能力MOP:Make or Purchase 制造/采购SDE:Supplier Development Engineer 供应商开发工程师SCC: Standard Control Characteristics 关键控制特性SFMEA:System Failure Mode and Effects Analysis 系统失效模式分析SMT:System Management Team 系统管理小组SOA:Start of Acceleration 加速开始SOP:Start of Production 正式生产SOR:Statement of Requirements 要求声明SPC:Statistical Process Control 统计过程控制SPC: Standard Product Characteristic 标准产品特性SPO:(General Motors)Service and Parts Operations (通用汽车)零件与服务分部SQ:Supplier Quality 供应商质量SQE:Supplier Quality Engineer 供应商质量工程师SQIP:Supplier Quality Improvement Process 供应商质量改进过程SSF:Start of System Fill 系统填充开始SSTS:Sub-system Technical Specifications 分系统技术规范S.T.E.P: Sourcing Team Evaluation Process, a supplier assessment focused on a specific technology or process at a supplier’s facility. 采购定点小组评估过程M Subcontractor: The supplier of a sub-component to a Complex System/ Subassembly supplier(Tier 2,3,etc). M分供方Team Feasibility Commitment: An AIAG APQP form that is provided with the Request for Quotation. It is the supplier’s concerns with the feasibility of manufacturing the part as specified. 小组可行性承诺UG:Unigraphics UG工程绘图造型系统VDP:V ehicle Development Process 车辆开发过程VLE:V ehicle Line Executive 车辆平台负责人WWP:Worldwide Purchasing 全球采购Supplier DUNS No.: 供应商邓氏编码Commodity:产品Engineering Change Level: 工程更改级别Model Y ear: 年型----应用于哪年的车型MPC:Main product characteristic 主要产品特性MCC:Main control characteristic 主要过程特性ME:Manufacturing engineer 制造工程师PE:Project engineer 项目工程师PQE:Project quality engineer 项目质量工程师TM:Technical manager 技术经理DRE: Design release engineer 设计发放工程师GP-12 Early Production Containment GP-12早期生产遏制Error proofing:防错Pre-Launch Control Plan: 试生产控制计划PRR:Problem Report and Resolution 问题报告与解决CS:Controlled Shipping 受控发运Appearance Approval Report 外观件批准报告Design engineering approval: 工程设计批准N/A:NOT Applicable 不适用的Conforming: 合格数Non-conforming: 不合格数Product Specification : 产品规格书PCR: Problem Communication Report 问题交流报告Trial mould 软模(试验模),Formal mould硬模(正式模)IMDS : International Material Data SystemCoaxial tolerance: 同轴度,Round corner :圆角环保要求:Environment requirementRetention/contact force:固定力未注尺寸:unspecified dimension/non specified dimension DR:Dimension requirement 尺寸要求APQP 和PPAP 过程专业术语AARAppearance Approval Report 外观批准报告 ADVAnalysis/Development/Validation 分析/开发/验证ADV-DV ADV Design Validation A D V 设计验证A/D/V P&R Analysis/Development/Validation Plan and Report, This from is used to summarizethe plan and results for validation testing. Additional informationCan be found in the GP-11procedure. 分析/开发/验证计划和报告AECAdditional Engineering Changes 附加工程更改 ADV -PV ADV product Validation A D V 产品验证AIAG Automotive Industries Action Group, an organization formed by General Motors,Ford and Daimler Chrysler to develop common standards and expectations for automotive suppliers.汽车工业行动集团 AP Advanced Purchasing 先期采购APO(General Motors) Asian Pacific Operations (通用)亚太分部 APQP Advanced Product Quality Planning 产品质量先期策划 AQE Advanced Quality Engineer 先期质量工程师ASQE Advanced Supplier Quality Engineer 先期供应商质量工程师 ANOVA Analysis of Variance 方差分析法ASDE Advanced Supplier Development Engineer 高级供应商开发工程师 BOM Bill of Materials 材料清单 BOP Bill of Process 过程清单CCARConcern ed and Corrective Action Report 相关整改报告 CAR Corrective Action Request 整改需求 CFTCross function Team 多方论证小组CMM Coordinate Measuring Machine 三坐标测试仪 CPV Weekly Production Volume 周产能CPK Capability Index for a Stabile process 过程能力指数 CR Customer Requirements 客户要求 CM Commodity Manager 产品经理CCM Corporate Commodity Manager 公司产品经理 CS Customer Satisfaction 客户满意度CS 1/2 Level 1/2 Controlled Shipping 1/2级受控发运 CTS Component Technical Specifications 零件技术规范DFM/DFA Design for Manufacturability/Design for Assembly 可制造性/可装配性设计DCP Dimension Control Plan (Dynamic Control Plan) 尺寸控制计划(动态控制计划) DOE Design of Experiment 试验设计 DPV Daily Production Volume 日产量DVP&R Design Validation Plan and Report 设计验证计划和报告 DV Design Validation 设计验证DRE Design Release Engineer 设计发放工程师DFMEA Design Failure Mode and Effects Analysis 设计失效模式及后果分析 EWOEngineering Work Order 工程更改指令EDI Electronic Data Interchange 电子数据交换FE1,2,3 Functional Evaluations1,2,and 3 功能评估ES Engineering Specification工程规范EPC Early Production Containment 早期生产遏制FAI First Article Inspection 首件检验FCR Field Call of RateFE Function Evaluation 功能评估FT A Failure Tree Analysis 故障树状分析FTC First Time Capability 试生产能力FTQ First Time Quality 直通率(一次合格率)GR&R Gage Repeatability and Reproducibility 量具的重复性与再现性GD&T Geometric Dimensioning & T olerancing 几何尺寸&公差GM General Motors 通用汽车公司GME General Motors Europe 通用汽车欧洲部分GP General Procedure 总体步骤GPDS Global Product Description System 全球产品描述系统GPS Global Purchasing System 全球采购系统GQTS Global Quality Tracking System 全球质量跟踪系统GVDP Global Vehicle Development Process 全球车辆开发过程ISIR initial Sample Inspection Report 首次样品检验报告IPTV Incidents per Thousand Vehicles 每千辆车缺陷数IAA Interim Approval Authorization 临时批准授权ICAL Integral Corrective Action List 整体整改列表LCL Lower Control Limit 下控制限控制下限LSL Lower Specification Limit工程规范下限KCC Key Control Characteristic 关键控制特性KCDS Key Characteristics Designation System 关键特性指示系统KPC (GM)Key Product Characteristic关键产品特性LAO (General Motors) Latin American Operations (通用)拉丁美洲分部LCR Lean Capacity Rate, It is the GM daily capacity requirement 最低生产能力MCR Maximum Capacity Rate, It is the GM maximum capacity requirement 最大生产能力MPP Modified Production Part (Nissan Form) 改良生产零件MOP Make or Purchase 制造/采购MRP Manufacturing / Materials Resource Planning 加工/物料资源计划MRR Material Reject Report 物料拒收报告MPC Material Production Control 物料生产控制MPCE Material Production Control Europe 欧洲物料生产控制MRB Material Review Board物料评审MRD Material Required Date 物料需求日期MSA Measurement Systems Analysis 测量系统分析NAO (General Motors) North American Operations (通用)北美分部NCC Non Conformity Cost不良品成本NBH New Business Hold 停止新业务NDA/O Non Disclosure Agreement/Obligation保密协议/和约N.O.D Notice of Decision 决议通知OEE Operating Equipment Effectiveness 操作装置效率OEM Original Equipment Manufacturer原始设备制造商(整车厂)OTS Off T ooling Sample 正式工装/模具生产样品PPAP Production Part Approval Process 生产件批准程序PAD Production Assembly Documents 生产装配文件PC&L Production Control & Logistics 生产控制&物流PSW Part Submission Warrant 零件提交保证书PDT Product Development T eam 项目开发组PFMEA Process Failure Modes and Effects Analysis 过程失效模式及后果分析PPM Parts per Million 每百万PSA Potential Supplier Assessment 潜在供应商评审PPK Performance index for a stable process 过程能力指数PFC Process Flow Chart 过程流程图PQC Product Quality Characteristic 产品质量特性PFD Process Flow Diagram 过程流程图PTC Pass Through Characteristic 过程特性?PTR Production Trial Run 生产试行PVP&R Production Validation Plan and Report 产品验证计划与报告PR/R Problem Reporting & Resolution 问题报告及决策PV Production Validation 生产产品验证PRR Problem Resolution Report 问题决策报告QSA Quality System Assessment 质量系统评审QSA Quality System Base 质量体系基础QSR Quality System Requirement质量体系要求QTC Quotes Tool Capacity 工装报价能力QFD Quality Function Deployment质量功能展开QOS Quality Operating System 质量运行体系QR Quality Reject/Report 质量拒收/报告?R@R Run at Rate 产能审核(产能审核指的是按照正常的生产状态进行审核,其中包括人员,设备,工装,材料和工艺。

汽车零部件开发APQP项目管理方案计划规划方案表项目计划规划方案总表

汽车零部件开发APQP项目管理方案计划规划方案表项目计划规划方案总表客户名称Customer项目代号ProjectCode部件编号PartNumber部件描绘Partdescription 项目负责人PM“◆Keymilestone”S/N Issue序号工作事项策划和项目确立阶段1报价阶段RFQ 项目计划总表ProjectTimingPlanning项目基本信息ProjectInformationOutput输出PlanningandConfirming客户时间节点CustomermilestoneFOTOTSPPAPSOP更新日期UpdateOwn From To Status负责开始到状态客户报价需求RFQrequirements制造可行性剖析ManufacturingFeasibility产能可行性剖析CapacityPlanning&Commitment价钱可行性剖析PriceFeasibility立项阶段Launching1 商务公布立项通知ProjectsettingNotice内部设计与工艺评审DesignandlayoutreviewinZB外面设计与工艺评审DesignandlayoutreviewinCustomer(客户端启动会议)CustomerKickoff4 商务公布项目承接单ProjectlaunchedNoticereleased◆5 项目启动会召开Kickoffmeeting项目小构成立Projectteamforming3 阶段评审Review2 过程设计与开发阶段1 新产品引导成立Newproductionintroductionsetting初始BOM成立InitialBOM图纸与标准受控发放Drawingandstandardreleased初始过程设计与评估1 初始过程流程评估InitialProcessFlowDiagramevaluation 制造可行性剖析报告ManufacturingFeasibilityReport产能剖析报告CapacityPlanning&CommitmentReport报价单,投资回报率Quotationsheet内部设计与工艺评审表(见备注)Designandlayoutreviewform设计与工艺评审结果确认Designandlayoutreviewconfirmation资料代替申请签批MPCR试验纲领审批Testingschedule重点特征清单确认KPC客户时间节点确认Customermilestoneconfirmed项目承接单署名反应ProjectlaunchedNoticesigned会议纪要Meetingminutes项目小构成员清单Projectteammemberlist项目开发计划总表Projecttimingplanning阶段评审记录表ReviewrecordDesigningandDeveloping新产品引导NewproductionintroductionInitialProcessFlowDiagramSaleTEAMTEAMSaleSaleTEAMTEAMProjectQualityProjectProjectSaleProjectProjectProjectProjectProjectProjectDocumentcontrolProject汽车零部件开发APQP项目管理方案计划规划方案表项目计划规划方案总表P 15/11/15 15/12/15A 15/11/15 16/1/25 P 15/11/10 15/12/10 A 15/11/10 16/1/25 P 15/11/10 15/12/20 A 15/11/10 16/1/20 P 15/11/15 15/12/15 A 15/11/15 16/1/20 P 15/12/18 16/1/15 A 15/12/18 16/2/15 P 15/12/18 16/2/20 A 16/2/16 16/2/15 P 15/12/18 16/2/20 A 15/12/30 16/2/15 P N/A N/AA N/A N/AP 16/2/16 16/5/20 A 16/2/16 16/5/7 P 16/1/16 16/2/25 A 16/1/16 16/2/25 P 15/12/17 16/1/15 A 16/2/15 16/2/15 P 15/12/18 16/1/15 A 16/2/15 16/2/15 P 16/1/15 16/1/16 A 16/2/15 16/2/15 P 15/12/17 15/12/19 A 15/12/18 15/12/19 P 15/12/18 15/12/20 A 15/12/19 16/1/7 P 15/12/20 16/1/20 A 15/12/20 16/2/20 P 16/1/15 16/4/15 A 16/3/15 16/4/7 P 16/1/15 16/2/25 A 16/2/15 16/2/15P 16/1/15 16/5/20 A 16/1/15 16/4/10 close close close closeclose close closeclose close close close close close close closeclose closeclose项目计划总表ProjectTimingPlanning项目基本信息ProjectInformation客户名称Customer项目代号ProjectCode部件编号PartNumber部件描绘Partdescription“项目负责人PM◆Keymilestone”S/N Issue Output序号工作事项输出◆2 初始潜伏无效模式剖析InitialP/FMEA Initial P/FMEA◆3 初始过程控制评估InitialevaluationofControlPlan Initial ControlPlan4 初始设施,工装,检具评估Initialevaluationofequipment ,,toolingandgauge toolingandgauge 初始设施,工装,检具清单Initiallistofequipment5 生产线规划Productionlineplanning 初始场所平面部署图Initialsitelayout6 初始包装设计InitialPackagingdesign 初始包装设计式样书Initialpackagingdesign7 人员培训Training 人员培训计划trainingplanning原资料,配件采买与委外计划Planningofraw3material,standardpartpurchasingandoutsourcing1 设计供给开料尺寸Blankingdimension 产品开料尺寸表Listofblankingdimension◆2 资料(/配件)购置申请materialPurchaserequisition 资料配件购置申请表applicationofmaterialandstandardpurchasing资料采买购置计划表Planningand 客户时间节点CustomermilestoneFOTOTSPPAPSOP更新日期UpdateOwn From To Status 负责开始到状态ProjectTEAMP 16/1/21 16/5/25closeA 16/1/15 16/4/10 QualityTEAM P 16/1/26 16/5/28 closeA 16/1/26 16/5/7TEAMP 16/1/15 16/5/20closeA 16/1/15 16/4/28Stamping P 16/1/15 16/5/25 closeA 16/1/15 16/4/12Logistic P 16/1/15 16/7/20 closeA 16/1/15 16/7/26TEAMP 16/1/15 16/6/29 closeA 16/1/15 16/6/20DesignP 16/1/15 16/3/22 closeA 16/1/15 16/3/20ProjectP 16/4/1 16/3/22 closeA 16/4/1 16/3/20Purchase P 16/4/3 16/4/5 closeA 16/4/3 16/4/5项目代号ProjectCode部件编号PartNumber部件描绘Partdescription“项目负责人PMKeymilestone◆”S/N Issue Output序号工作事项输出设施采买与工装制作计划Planningof4 EquipmentpurchasingandGaugemaking◆1 模具制作计划Toolingmakingplanning 模具设计计划表Toolingdesigningplanningform模具制作计划表Toolingmakingplanningform◆2 检具制作计划Gaugemakingplanning 检具设计加工计划表Gaugedesigningandmakingplanningform5 阶段评审Review 阶段评审记录表Reviewrecord3 产品与过程确认阶段ProductandProcessConfirmingFOT试做(半工装试做)FOT1 试模资料准备(原资料,配件等)preparationofmaterialfor胚料出图Dieproject tryout2 模具工装考证(试模等)Toolingandgaugevalidating 模具工装问题点记录表Toolingopenissue3 样件考证SampleValidating 尺寸报告,性能测试报告Dimentionalreport4 模具工装及样件检讨与改良计划Toolingandsampleimprovement试模改良计划表Improvementplanning planningOTS样件制作(全工装制作)1 原资料,配件准备preparationofmaterial2 样件制作Sampleproduced 首件查验记录表Inspectingrecordsheetoffirstsample 模具工装问题点记录表3 委外加工Outsideprocessing 供给商查验报告Inspectionreport4 样件考证(依据试验纲领履行)SampleValidating 尺寸报告(误差申请,ifreq.)Dimensionreport 客户时间节点CustomermilestoneFOTOTSPPAPSOP更新日期UpdateOwn From To Status负责开始到状态DesignP 15/12/15 16/2/15 closeA 15/12/19 16/1/30ToolP 15/12/15 16/2/15 closeA 15/12/19 16/1/30 ProjectTEAMP 16/1/15 16/2/20 closeA 16/1/15 16/2/18ProjectP 16/1/15 16/3/29 closeA 16/1/15 16/4/28DesignP 16/4/6 16/4/30 closeA 16/3/15 16/4/15ToolP 16/5/21 16/5/31 closeA 16/5/10 16/5/17QualityTEAMP 16/6/1 16/7/10closeA 16/6/1 16/6/10TEAMP 16/6/21 16/7/10 closeA 16/6/5 16/6/10ProjectP 16/5/6 16/5/25closeA 16/5/6 16/5/15ToolingP 16/7/5 16/7/15 closeA 16/6/25 16/7/31QualityTEAMP N/A N/AA N/A N/AQualityTEAMP 16/6/1 16/7/15closeA 16/6/1 16/7/31项目代号ProjectCode部件编号PartNumber部件描绘Partdescription“项目负责人PM◆Keymilestone”S/N Issue Output序号工作事项输出性能测试报告(内部实验室)Performancetestingreport (原资料性能测试)Materialtest 资料测试报告(第三方实验室)Materialtestreport(表面办理,热办理等)FinishandHT 性能测试报告(第三方实验室)Performancetestingreport IMDS输入和确认IMDSinputandconfirmation IMDS审批输出表IMDSoutputform◆5 OTS样件递交OTSdelivery OTS文件包OTSdocument6 模具工装及样件检讨与改良计划试模改良计划表tryoutimprovementplanning Reviewingandimprovingoftoolingandsample7 OTS客户认同OTSapproved OTS客户同意报告OTSapprovedreportPPAP试生产准备PPAPPreparation1 BOM更新BOMupdating BOM2 过程流程图更新Flowchartupdating 过程流程图Flowchart3 PFMEA更新PFMEAupdating PFMEA4 控制计划更新Controlplanningupdating CP5 生产作业指导书制作Productionintroductionmaking SOP6 查验指导书制作Inspectintroductionmaking SIP7 包装规范拟订Packagingspecificationmaking 包装规范仕样书Packagingspecification8 机械手调试robotadjusting9 设施查收Equipmentacceptance 设施查收合格证明Equipmentacceptancecertificate10 模具预查收Toolingpre-acceptance 动静态查收表,研配合格率,模具硬度,工序样件等Dynamicandstatic acceptanceform ,soon11 检具预查收Gaugepre-acceptance 检具查收报告Gaugeacceptancereport12 人员培训training 人员培训记录trainingrecordPPAP试生产PPAPPre-production1 PPAP试生产准备会议PPAPPre-productionPreparationmeeting 会议纪要,MSA/Ppk计划Meetingminiutes ,MSA/PpkPlanning2 PPAP试生产PPAPPre-production 试生产判定报告Pre-productioninspectionreport初始过程能力研究报告(SPC)SPC 客户时间节点CustomermilestoneFOTOTSPPAPSOP更新日期UpdateOwn From To Status 负责开始到状态QualityTEAM P 16/6/1 16/7/15 closeA 16/6/1 16/6/25QualityTEAMP 16/6/1 16/7/15 closeA 16/6/1 16/6/25QualityTEAM P NA NAA NA NAQualityTEAM P 16/8/15 16/9/15 close ProjectA 16/6/1 16/9/25P 16/6/1 16/7/15close TEAM A 16/6/1 16/7/31TEAMP 16/7/21 16/7/23closeA 16/7/21 16/8/6ProjectP 16/7/23 16/7/30 closeA 16/7/23 16/8/5ProjectP 16/8/7 17/2/25openAProject P 16/8/7 17/2/25close TEAM A 16/11/20 16/11/25Project P 16/8/7 17/2/25close TEAM A 16/11/20 16/11/25QualityTEAMP 16/8/7 17/2/25closeA 16/11/30 16/12/3PEP 16/8/7 17/2/25 openAQualityP 16/8/7 17/2/25 closeA 16/7/5 17/2/20LogisticP 16/8/7 17/2/25openATEAMP 16/10/7 17/1/25 openAEquipmentP 16/10/7 17/2/25 openAToolingP 16/11/21 17/2/25openAQualityGaugeP 16/9/21 16/12/21openATEAMP 17/3/5 17/2/25 openATEAMP 17/2/25 17/3/15 openATEAMP 17/2/25 17/3/15openAQualityP 17/2/25 17/3/15 open项目计划总表ProjectTimingPlanning 项目基本信息ProjectInformation客户名称Customer项目代号ProjectCode部件编号PartNumber部件描绘Partdescription项目负责人PM“◆Keymilestone”客户时间节点CustomermilestoneFOTOTSPPAPSOP更新日期UpdateS/N Issue序号工作事项◆3 PPAP样品和文件递交PPAPsampleanddocumentdelivery◆4 PPAP客户认同PPAPapproved4 反应,评定与纠正举措1 模具,夹具,检具移交ToolingGaugetransferring模具移交Toolingtransferring检具移交Gaugetransferring文件受控DocumentationControl◆1新产品引导,BOM受控Newproductionintruction,BOMcontrolled PSW受控PSWcontrolled生产查验工艺文件受控Producedinspectingprocesscontrolled项目总结Projectsummary◆1 项目总结会议Projectsummarymeeting4 早期量产管理SLPmanagement1 早期量产计划拟订SLPplanningmaking2 早期量产管理排除SLPmanagementsecuring 5阶段评审Review Output输出初始过程能力研究报告(SPC)SPC丈量系统剖析报告(MSA)MSAPPAP文件包PPAPdocumentsPSW客户签订PSWsignedFeedback、JudgementandCorrectivemeasure工装设施查收报告Toolingacceptancereport检具查收报告Gaugeacceptancereport新产品引导,BOMNewproductionintruction,BOMPSW受控发放P SWcontrolledreleasing工艺流程图,FMEA受控发放Processflowchart,FMEAreleased控制计划,查验指导书受控发放CP,inspectinginstructionreleased作业指导书受控发放Inspectintroductionreleased包装规范仕样书受控发放Packagingspecificationreleased项目总结报告Projectsummaryreport项目绩效查核报告Projectperformanceassessmentreport早期量产管理计划和要求SLPplanningandrequiring早期量产排除报告SLPmanagementsecuringreport阶段评审记录表ReviewrecordOwn From To Status负责开始到状态QualityAopenQuality P 17/2/25 17/3/15 openAProject P 17/2/25 17/3/15 openAProjectP 17/2/25 17/3/15 openATooling P 17/5/1 17/9/30 openstamping AstampingP 17/5/1 17/9/30openAProjectP 17/10/8 17/10/15openAProjectP 17/10/8 17/10/15openAProjectP 17/10/16 17/10/30openAQuality P 17/10/16 17/10/30 openAstamping P 17/10/16 17/10/30 openALogistic P 17/10/16 17/10/30 openATEAMP 17/11/1 17/11/5openAProject P 17/11/5 17/11/10openQuality AProject P 17/11/5 17/11/10 openQuality AProject P 17/11/10 17/11/12 openA5量产开始SOP2017/11/15。

apqp的基本流程英文版

apqp的基本流程英文版英文回答:Advanced Product Quality Planning (APQP)。

APQP is a structured process that helps organizationsto develop and manufacture products that meet or exceed customer requirements. It is a cross-functional processthat involves all departments of an organization, from design and engineering to manufacturing and quality control.The APQP process consists of five main phases:1. Planning and Definition: This phase involvesdefining the product requirements, developing a project plan, and identifying the resources that will be needed to complete the project.2. Product Design and Development: This phase involves designing the product, developing prototypes, and testingthe product to ensure that it meets the requirements.3. Process Design and Development: This phase involves designing the manufacturing process, developing the tooling and equipment that will be used to produce the product, and validating the process to ensure that it can produce products that meet the requirements.4. Production Ramp-Up: This phase involves gradually increasing the production rate until the desired production level is achieved.5. Feedback, Analysis, and Corrective Action: This phase involves collecting feedback from customers and stakeholders, analyzing the feedback, and taking corrective action to improve the product and process.中文回答:高级产品质量规划 (APQP)。

简述APQP的5个阶段

简述APQP的5个阶段(2012-04-08 01:50:48)转载▼分类:管理类标签:杂谈简单聊一下产品开发的5个阶段,汽车行业称为APQP(Advanced Product Quality Plan),中文翻译叫先期产品质量策划。

汽车行业里面的人大多听说过APQP,不过真正了解APQP的人并见得多。

APQP大体分为5个阶段(这里已经假设已经拿到客户的提名信或者签订了商务合同):项目计划和项目启动(Project Plan & Kick-off),设计放行(Design Release),设计验证(Design Validation),过程验证(Process Validation),量产准备(PPAP&SOP)。

有些公司把APQP分为8个阶段或9个阶段,大同小异,其基本思想都是遵循APQP五大阶段。

APQP第一阶段,项目计划和立项部分。

做任何事,计划做足准备充分都是减少风险增加成功率的最好方法。

做项目更是如此,所以第一阶段的重点在于项目计划做得是否足够细足够好。

项目在准备启动之前,项目最好准备项目的各项计划。

在这个阶段,一般来说,计划做得越早做得越细,对后续的项目管理就越有利。

项目计划主要包括项目时间计划,项目风险评估,项目费用计划,责任分工计划。

这几个计划做好了,基本抓住了项目的命脉。

其中项目风险评估尤为重要,通常来讲,项目风险评估是在初步的项目时间计划,费用计划和责任分工等完成的基础下才能相对准确完成。

还有,项目计划不是说越细越好,但计划中不应遗漏某些关键环节。

APQP第二阶段,设计放行。

这个阶段包括两大部分,设计方案确立阶段和设计细节确立阶段。

这里的设计方案阶段一般指设计的粗略构想,是设计大方向的确立阶段,一般是通过手板样品和简单的电器实验(Pre-DV)来验证方案的可行性,此阶段是动态的,如果手板样件有问题,还得继续修正方案直到满足要求为止。

这个阶段非常重要,设计大方向都错了,以后就一错再错,结果往往就是推到重做,这会花费额外人力物力。

各大主机厂整车开发流程解析(附:采购和主机厂打交道不可不知的英文缩写(通用篇))

各大主机厂整车开发流程解析(附:采购和主机厂打交道不可不知的英文缩写(通用篇))汽车(整车、零部件)的开发是相当复杂的项目工程,众所周知,项目的三要素:时间、质量与成本,那么如何在大量的设计和验证过程中保证项目质量的同时,确保项目进度?每家公司都有自己的项目管理方式,今天梳理几家OEM的项目管理流程供大家参考。

所有汽车新项目的开发和管理,都会把质量放在第一,质量广义上代表一种能力,包含了一家品牌汽车厂的制造能力、管理能力、研发能力与业务能力,其实统统都可以叫质量能力,汽车行业内部称之为新项目流程管理和开发,这个流程和汽车最终成品下线的整体质量息息相关。

大众集团大众集团对于新项目的开发流程就如上图所示,整个项目节点划分非常细,其中最关键点分别是:PF项目确认、B认可、0S零批量以及SOP量产。

B认可后,所有零部件供应商必须要进行开模,相当于实物制造启动指令;0S交样也是大众非常关键的一点,这个时候大众质保部门会全力介入,比如产线试装、各路况路试、供应商首批样件检验和认可,供应商产能评审2TP等等。

沃尔沃沃尔沃的节点名称和描述较大众而言更为详细,造车理念也是贯彻了欧洲人的精细,有意思的是,沃尔沃在MP1批量投产后,会进行为期6个月的量产全检,用通用体系的术语叫GP12,GP12全检对新项目刚投产的质量不稳定现象能够有效防范和隔离。

日产日产的流程是分为从Phase1~Phase5,初看让人觉得日系的项目很简单,其实只是化繁为简,可以看看图二,每个阶段中有小的任务和里程碑,只有将所有任务验证完成并且合格,才能进入到下一个大阶段,其中一些关键字:1、VC lot代表试装样件,主机厂试验和实车试装;2、PT1预批量生产,需要完成量产流程和产品尺寸过程能力验证;3、PT2预批量生产,需要完成制造过程能力审核;日系这种地图指导式的项目开发流程,让人觉得非常可靠,一环扣一环的感觉。

通用通用汽车是贯彻先期质量策划的先驱,其流程和体系被业界广为效仿,甚至很多零部件供应商直接照搬通用的流程体系,这个流程对于文件、订单方式、造车区域有了明确的定义,让初学者和新手可以一目了然,正式物流订单分为小批量、中批量、大批量。

术语词汇表(GM)

术语词汇表先期产品质量策划——APQP目标工装能力——PpkDFMEA、PFMEA——过程潜在失效模式DFMEA是一份动态的文件,它是在概念设计阶段或之前发布的,并且在产品开发的过程中随着变化的发生获得更多的信息得到不断的更新。

它通过以下方式减少设计的失效风险:1)帮助评估设计要求,DFM和DFA;2)增加发现潜在失效模式的概率;3)明确设计的优先等级。

PFMEA的目的是确保已考虑并记录了过程可能产生的失效模式以降低RPN及缺陷的发生风险。

这是一个不断降低每个新零件风险的必须不断更新的动态文件。

生产件批准——PPAP生产件批准的目的是确定供应商是否完全理解所有的客户工程设计记录和规范要求,通过按照报价生产速率进行的正式生产,以验证其过程有能力生产出符合以上要求的产品。

AAR:Appearance Approval Report 外观批准报告ADV: Analysis/Development/Validation 分析/开发/验证ADV-DV:ADV Design Validation ADV 设计验证A/D/V P&R: Analysis/Development/Validation Plan and Report. This form is used to summarize the plan and results for validation testing. Additional information can be found inthe GP-11 procedure. 分析/ 开发/ 验证计划和报告AIAG:Automotive Industries Action Group, an organization formed by General Motors, Ford and Daimler-Chrysler to develop common standards and expectations for automotive suppliers.汽车工业行动集团AP:Advanced Purchasing 先期采购APQP:Advanced Product Quality Planning 产品质量先期策划APO:(General Motors)Asian Pacific Operations (通用)亚太分部APQP Project Plan: A one-page summary of the GM APQP process that describes the tasks and the timeframe in which they occur. APQP项目策划ASQE:Advanced Supplier Quality Engineer 先期供应商质量工程师BOM:Bill of Materials 材料清单BOP:Bill of Process 过程清单Brownfield Site: An expansion of an existing facility. 扩建场地CMM:Coordinate Measuring Machine 三坐标测试仪M Complex System / Subassembly: An assembly of sub-components delivered to the GM main production line for installation to the vehicle as a single unit. M复杂系统/分总成Cpk:Capability Index for a stabile process 过程能力指数CTS:Component Technical Specifications 零件技术规范Defect outflow detection: A phrase used in the Supplier Quality Statement of Requirements that refers to in-process or subsequent inspection used to detect defects in parts. 缺陷检测DFM/DFA: Design for Manufacturability / Design for Assembly 可制造性/ 可装配性设计DFMEA:Design Failure Modes and Effects Analysis. It is used to identify the potential failure modes of a part, associated with the design, and establish a priority system for design improvements. 设计失效模式分析MPC:Material Production Control 物料生产控制MPCE: Material Production Control Europe 欧洲物料生产控制MRD:Material Required Date; date material must be delivered in order to allow a build event to begin (Pilot, SOR, etc.)物料需求日期MSA:Measurement Systems Analysis 测量系统分析MVBns: Manufacturing Validation Build non-saleable 非销售车制造验证MVBs: Manufacturing Validation Build saleable 销售车制造验证NAO:(General Motors)North American Operations (通用)北美分部NBH:New Business Hold 停止新业务N.O.D.: Notice of Decision 决议通知OEM: Original Equipment Manufacturer 主机客户PAD: Production Assembly Documents 生产装配文件PC&L: Production Control & Logistics 生产控制&物流PDT:Product Development Team 产品开发小组PFMEA:Process Failure Modes and Effects Analysis. It is used to identify potential failure modes associated with the manufacturing and assembly process. 潜在失效模式分析PPAP: Production Part Approval Process 生产件批准程序PPM:1)Program Purchasing Manager 项目采购经理2)Parts per Million(rejects and returns to suppliers) 每百万件的产品缺陷数Ppk: Perfomance index for a stable process 过程能力指数PQC:Product Quality Characteristic 产品质量特性PR/R:Problem Reporting & Resolution 问题报告及解决PSA: Potential Supplier Assessment, a subset of the Quality System Assessment(QSA) 潜在供应商评审QSA:Quality System Assessment 质量系统评审QTC:Quoted Tool Capacity 工装报价能力RASIC:Responsible, Approve, Support, Inform, Consult 负责,批准,支持,通知,讨论RFQ:Request For Quotation 报价要求RPN: Risk Priority Number relater to FMEA development 风险顺序数RPN Reduction Plan: An action plan that describes what is being done to reduce the risk priority number for items listed in the DFMEA or PFMEA. 降低RPN值计划DPV:Defects per vehicle 每辆车缺陷数DRE:Design Release Engineer 设计发放工程师Error Occurrence Prevention: A phrase used in the Supplier Quality Statement of Requirement that refers to poke yoke or error-proofing devices used to prevent errors in the manufacturing process from occurring. 防错EWO:Engineering Work Order 工程更改指令FE 1,2,3: Functional Evaluations 1,2, and 3 功能评估GD&T: Geometric Dimensioning & Tolerancing 几何尺寸&公差GM: General Motors 通用汽车公司GME:General Motors Europe 通用汽车欧洲分部GM 9000:A document provided through Boise Cascade that houses GM specific requirements (General Procedures-GPs) that are referenced in QS 9000.GP: General Procedure 总体步骤GPDS:Global Purchasing System 全球采购系统GQTS:Global Quality Tracking System 全球质量跟踪系统G R&R: Gage Repeatability and Reproducibility 量具的重复性与再现性Greenfield Site: A new supplier facility that is built to support a program. 新建工厂GVDP:Global Vehicle Development Process 全球车辆开发过程IPTV:Incidents per Thousand Vehicles 每千辆车缺陷数KCC:Key Control Characteristics. It is a process characteristic where variation can affect the final part and/or the performance of the part. 关键控制特性KCDS: Key Characteristic Designation System 关键特性指示系统Kick-Off Meeting: The first APQP supplier program review. 启动会议KPC: Key Product Characteristic. It is a product characteristic for which reasonably anticipated variation could significantly affect safety, compliance to governmental regulations, or customer satisfaction. 关键产品特性LAO:(General Motors)Latin American Operations (通用)拉丁美洲分部LCR:Lean Capacity Rate. It is the GM daily capacity requirement. 最低生产能力MCR:Maximum Capacity Rate. It is the GM maximum capacity requirement. 最大生产能力MOP:Make or Purchase 制造/采购SDE:Supplier Development Engineer 供应商开发工程师SCC: Standard Control Characteristics 关键控制特性SFMEA:System Failure Mode and Effects Analysis 系统失效模式分析SMT:System Management Team 系统管理小组SOA:Start of Acceleration 加速开始SOP:Start of Production 正式生产SOR:Statement of Requirements 要求声明SPC:Statistical Process Control 统计过程控制SPC: Standard Product Characteristic 标准产品特性SPO:(General Motors)Service and Parts Operations (通用汽车)零件与服务分部SQ:Supplier Quality 供应商质量SQE:Supplier Quality Engineer 供应商质量工程师SQIP:Supplier Quality Improvement Process 供应商质量改进过程SSF:Start of System Fill 系统填充开始SSTS:Sub-system Technical Specifications 分系统技术规范S.T.E.P: Sourcing Team Evaluation Process, a supplier assessment focused on a specific technology or process at a supplier’s facility. 采购定点小组评估过程M Subcontractor: The supplier of a sub-component to a Complex System/ Subassembly supplier(Tier 2,3,etc). M分供方Team Feasibility Commitment: An AIAG APQP form that is provided with the Request for Quotation. It is the supplier’s concerns with the feasibility of manufacturing the part as specified. 小组可行性承诺UG:Unigraphics UG工程绘图造型系统VDP:Vehicle Development Process 车辆开发过程VLE:Vehicle Line Executive 车辆平台负责人WWP:Worldwide Purchasing 全球采购Supplier DUNS No.: 供应商邓氏编码Commodity:产品Engineering Change Level: 工程更改级别Model Year: 年型----应用于哪年的车型MPC:Main product characteristic 主要产品特性MCC:Main control characteristic 主要过程特性ME:Manufacturing engineer 制造工程师PE:Project engineer 项目工程师PQE:Project quality engineer 项目质量工程师TM:Technical manager 技术经理DRE: Design release engineer 设计发放工程师GP-12 Early Production Containment GP-12早期生产遏制Error proofing:防错Pre-Launch Control Plan: 试生产控制计划PRR:Problem Report and Resolution 问题报告与解决CS:Controlled Shipping 受控发运Appearance Approval Report 外观件批准报告Design engineering approval: 工程设计批准N/A:NOT Applicable 不适用的Conforming: 合格数Non-conforming: 不合格数Product Specification : 产品规格书PCR: Problem Communication Report 问题交流报告Trial mould 软模(试验模),Formal mould硬模(正式模)IMDS : International Material Data SystemCoaxial tolerance: 同轴度,Round corner :圆角环保要求:Environment requirementRetention/contact force:固定力未注尺寸:unspecified dimension/non specified dimension DR:Dimension requirement 尺寸要求APQP 和PPAP过程专业术语AAR Appearance Approval Report 外观批准报告ADV Analysis/Development/Validation 分析/开发/验证ADV-DV ADV Design Validation A D V 设计验证A/D/V P&R Analysis/Development/Validation Plan and Report, This from is used to summarize the plan and results for validation testing. Additional informationCan be found in the GP-11procedure. 分析/开发/验证计划和报告AEC Additional Engineering Changes 附加工程更改ADV-PV ADV product Validation A D V产品验证AIAG Automotive Industries Action Group, an organization formed by General Motors, Ford and Daimler Chrysler to develop common standards and expectationsfor automotive suppliers.汽车工业行动集团AP Advanced Purchasing 先期采购APO (General Motors) Asian Pacific Operations (通用)亚太分部APQP Advanced Product Quality Planning 产品质量先期策划AQE Advanced Quality Engineer 先期质量工程师ASQE Advanced Supplier Quality Engineer 先期供应商质量工程师ANOVA Analysis of Variance方差分析法ASDE Advanced Supplier Development Engineer 高级供应商开发工程师BOM Bill of Materials 材料清单BOP Bill of Process 过程清单CCAR Concern ed and Corrective Action Report 相关整改报告CAR Corrective Action Request 整改需求CFT Cross function Team 多方论证小组CMM Coordinate Measuring Machine三坐标测试仪CPV Weekly Production Volume 周产能CPK Capability Index for a Stabile process 过程能力指数CR Customer Requirements 客户要求CM Commodity Manager 产品经理CCM Corporate Commodity Manager 公司产品经理CS Customer Satisfaction 客户满意度CS 1/2 Level 1/2 Controlled Shipping 1/2级受控发运CTS Component Technical Specifications 零件技术规范DFM/DFA Design for Manufacturability/Design for Assembly 可制造性/可装配性设计DCP Dimension Control Plan (Dynamic Control Plan) 尺寸控制计划(动态控制计划) DOE Design of Experiment试验设计DPV Daily Production Volume 日产量DVP&R Design Validation Plan and Report 设计验证计划和报告DV Design Validation 设计验证DRE Design Release Engineer设计发放工程师DFMEA Design Failure Mode and Effects Analysis设计失效模式及后果分析EWO Engineering Work Order 工程更改指令EDI Electronic Data Interchange 电子数据交换FE1,2,3 Functional Evaluations1,2,and 3 功能评估ES Engineering Specification工程规范EPC Early Production Containment 早期生产遏制FAI First Article Inspection 首件检验FCR Field Call of RateFE Function Evaluation 功能评估FTA Failure Tree Analysis 故障树状分析FTC First Time Capability 试生产能力FTQ First Time Quality 直通率(一次合格率)GR&R Gage Repeatability and Reproducibility 量具的重复性与再现性GD&T Geometric Dimensioning & Tolerancing 几何尺寸&公差GM General Motors 通用汽车公司GME General Motors Europe 通用汽车欧洲部分GP General Procedure 总体步骤GPDS Global Product Description System 全球产品描述系统GPS Global Purchasing System 全球采购系统GQTS Global Quality Tracking System 全球质量跟踪系统GVDP Global Vehicle Development Process 全球车辆开发过程ISIR initial Sample Inspection Report 首次样品检验报告IPTV Incidents per Thousand Vehicles 每千辆车缺陷数IAA Interim Approval Authorization 临时批准授权ICAL Integral Corrective Action List 整体整改列表LCL Lower Control Limit 下控制限控制下限LSL Lower Specification Limit工程规范下限KCC Key Control Characteristic 关键控制特性KCDS Key Characteristics Designation System 关键特性指示系统KPC (GM)Key Product Characteristic关键产品特性LAO (General Motors) Latin American Operations (通用)拉丁美洲分部LCR Lean Capacity Rate, It is the GM daily capacity requirement 最低生产能力MCR Maximum Capacity Rate, It is the GM maximum capacity requirement 最大生产能力MPP Modified Production Part (Nissan Form) 改良生产零件MOP Make or Purchase 制造/采购MRP Manufacturing / Materials Resource Planning 加工/物料资源计划MRR Material Reject Report 物料拒收报告MPC Material Production Control 物料生产控制MPCE Material Production Control Europe 欧洲物料生产控制MRB Material Review Board物料评审MRD Material Required Date 物料需求日期MSA Measurement Systems Analysis 测量系统分析NAO (General Motors) North American Operations (通用)北美分部NCC Non Conformity Cost不良品成本NBH New Business Hold 停止新业务NDA/O Non Disclosure Agreement/Obligation保密协议/和约N.O.D Notice of Decision 决议通知OEE Operating Equipment Effectiveness 操作装置效率OEM Original Equipment Manufacturer原始设备制造商(整车厂)OTS Off Tooling Sample 正式工装/模具生产样品PPAP Production Part Approval Process 生产件批准程序PAD Production Assembly Documents 生产装配文件PC&L Production Control & Logistics 生产控制&物流PSW Part Submission Warrant 零件提交保证书PDT Product Development Team 项目开发组PFMEA Process Failure Modes and Effects Analysis 过程失效模式及后果分析PPM Parts per Million 每百万PSA Potential Supplier Assessment 潜在供应商评审PPK Performance index for a stable process 过程能力指数PFC Process Flow Chart 过程流程图PQC Product Quality Characteristic 产品质量特性PFD Process Flow Diagram 过程流程图PTC Pass Through Characteristic 过程特性?PTR Production Trial Run 生产试行PVP&R Production Validation Plan and Report 产品验证计划与报告PR/R Problem Reporting & Resolution 问题报告及决策PV Production Validation 生产产品验证PRR Problem Resolution Report 问题决策报告QSA Quality System Assessment 质量系统评审QSB Quality System Base 质量体系基础QSR Quality System Requirement质量体系要求QTC Quotes Tool Capacity 工装报价能力QFD Quality Function Deployment质量功能展开QOS Quality Operating System 质量运行体系QR Quality Reject/Report 质量拒收/报告?R@R Run at Rate 产能审核(产能审核指的是按照正常的生产状态进行审核,其中包括人员,设备,工装,材料和工艺。

APQP—五阶段工作内容

Timing Chart, 时间表

Prototype Pilot Launch

Planning Product Design & Development Process Design & Development

* Your customer

might use different terminology. 顾客可能使用其它 术语

APQP

产品质量先期策划

ADVANCED PRODUCT QUALITY PLANNING

——五个阶段的主要工作内容

APQP

以预防观来防止缺陷

优质企业 问题 总数 设计 阶段

过程开 发阶段

试生产

生产

低质企业

问题 总数

设计 阶段

过程开 发阶段

试生产

生产

在进行各项产品开发,过程开发之前,藉由以往的工作经

APQP

Introduction, 导 言

Summary of APQP, APQP概要

Organize the cross-functional team and define the scope 组织跨部门小组,确定工作范围 Develop a timing chart (project plan) 编制时间表(项目计划) Identify the tools and responsibilities needed to carry out the activities in each phase, 确定完成每一阶段任 务所需采用的工具和应履行的责任 Revise/adapt as necessary, 必要时进行修改 Implement and assess the plan 执行和评价该计划

APQP的五个阶段

APQP的五个阶段标签:先期产品质量2015-02-28 20:56 星期六产品开发的5个阶段,汽车行业称为APQP(Advanced Product Quality Plan),中文翻译叫先期产品质量策划。

汽车行业里面的人大多听说过APQP,不过真正了解APQP的人并见得多。

APQP大体分为5个阶段(这里已经假设已经拿到客户的提名信或者签订了商务合同):项目计划和项目启动(Project Plan & Kick-off),设计放行(Design Release),设计验证(Design Validation),过程验证(Process Validation),量产准备(PPAP&SOP)。

有些公司把APQP分为8个阶段或9个阶段,大同小异,其基本思想都是遵循APQP五大阶段。

第一种: APQP第一阶段,项目计划和立项部分。

做任何事,计划做足准备充分都是减少风险增加成功率的最好方法。

做项目更是如此,所以第一阶段的重点在于项目计划做得是否足够细足够好。

项目在准备启动之前,项目最好准备项目的各项计划。

在这个阶段,一般来说,计划做得越早做得越细,对后续的项目管理就越有利。

项目计划主要包括项目时间计划,项目风险评估,项目费用计划,责任分工计划。

这几个计划做好了,基本抓住了项目的命脉。

其中项目风险评估尤为重要,通常来讲,项目风险评估是在初步的项目时间计划,费用计划和责任分工等完成的基础下才能相对准确完成。

还有,项目计划不是说越细越好,但计划中不应遗漏某些关键环节。

APQP第二阶段,设计放行。

这个阶段包括两大部分,设计方案确立阶段和设计细节确立阶段。

这里的设计方案阶段一般指设计的粗略构想,是设计大方向的确立阶段,一般是通过手板样品和简单的电器实验(Pre-DV)来验证方案的可行性,此阶段是动态的,如果手板样件有问题,还得继续修正方案直到满足要求为止。

这个阶段非常重要,设计大方向都错了,以后就一错再错,结果往往就是推到重做,这会花费额外人力物力。

《APQP各阶段清单》

《APQP各阶段清单》《APQP各阶段清单》第一篇:apqp各阶段清单apqp各阶段清单第一阶段:计划和确定项目序号表单责任部门市场调查分析表业务计划/营销策略产品/过程基准数据顾客要求可行性报告、风险评估报价单合同评审新产品开发申请表多方论证小组成员和职责表新产品开发进度计划表设计任务书产品质量保证计划设计目标确定产品可靠性和质量目标初始材料清单(产品明细表)初始过程流程图设备、工装、量具、试验装置初始清单产品和过程特殊特性初始清单产品保证计划阶段总结第二阶段:产品设计和开发序号表单责任部门dfmea设计fmea检查表产品可制造性和装配设计设计验证设计评审样件控制计划样件控制计划检查表工程图样工程规范材料规范图样和规范的更改新设备、工装和设施要求新设备、工装和设施采购产品和过程特殊特性清单量具和试验设备要求量具和试验设备采购生产率过程能力、成本指标新设备、工装和试验设备检查表小组可行性承诺和管理者支持第三阶段:过程设计和开发序号表单责任部门包装标准产品/过程质量体系检查表过程流程图过程流程图检查表车间平面布置图车间平面布置检查表特性矩阵图过程fmea过程fmea检查表试生产控制计划控制计划检查表作业指导书接收准则可追溯性预期设计质量、可靠性、可测量性数据测量系统分析计划(msa)初始过程能力研究计划样件制造与测试包装规范阶段总结和管理者支持第四阶段:产品和过程确认序号表单责任部门试生产测量系统分析评价初始过程能力研究生产件批准生产确认试验试验报告包装评价生产控制计划生产控制计划检查表过程审核质量策划认定和管理者支持第五阶段:反馈、评定和纠正措施序号表单责任部门生产计划减少变差(x-r控制图)质量成本分析报告顾客满意度调查表顾客信息反馈更改或更新p、dfmea和控制计划编制产品审核计划和性能检测计划项目经验教训总结第二篇:apqp各阶段清单apqp各阶段清单第一阶段:计划和确定项目序号表单责任部门市场调查分析表业务计划/营销策略产品/过程基准数据顾客要求可行性报告、风险评估报价单合同评审新产品开发申请表多方论证小组成员和职责表新产品开发进度计划表设计任务书产品质量保证计划设计目标确定产品可靠性和质量目标初始材料清单(产品明细表)初始过程流程图设备、工装、量具、试验装置初始清单产品和过程特殊特性初始清单产品保证计划阶段总结第二阶段:产品设计和开发序号表单责任部门dfmea设计fmea检查表产品可制造性和装配设计设计验证样件控制计划样件控制计划检查表工程图样工程规范材料规范图样和规范的更改新设备、工装和设施要求新设备、工装和设施采购产品和过程特殊特性清单量具和试验设备要求量具和试验设备采购生产率过程能力、成本指标新设备、工装和试验设备检查表小组可行性承诺和管理者支持第三阶段:过程设计和开发序号表单责任部门包装标准产品/过程质量体系检查表过程流程图检查表车间平面布置图车间平面布置检查表特性矩阵图过程fmea过程fmea检查表试生产控制计划控制计划检查表作业指导书接收准则可追溯性预期设计质量、可靠性、可测量性数据测量系统分析计划(msa)初始过程能力研究计划样件制造与测试包装规范阶段总结和管理者支持第四阶段:产品和过程确认序号表单责任部门试生产测量系统分析评价初始过程能力研究生产件批准生产确认试验试验报告包装评价生产控制计划生产控制计划检查表过程审核质量策划认定和管理者支持第五阶段:反馈、评定和纠正措施序号表单责任部门生产计划减少变差(x-r控制图)质量成本分析报告顾客满意度调查表顾客信息反馈更改或更新p、dfmea和控制计划编制产品审核计划和性能检测计划项目经验教训总结第三篇。

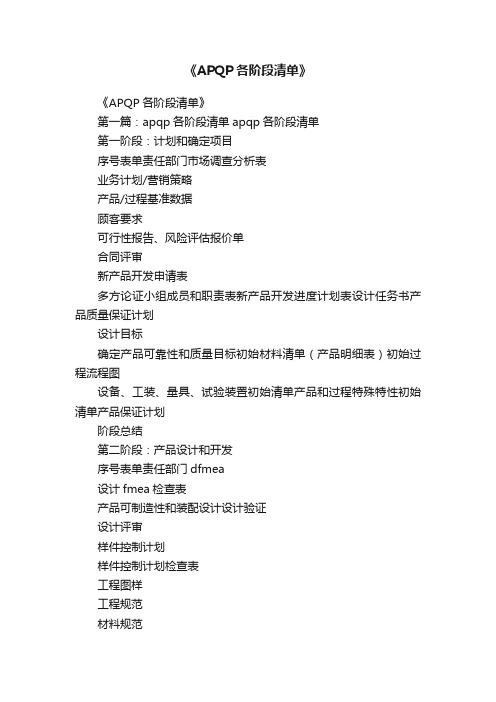

质量体系缩写中英文对照

质量体系缩写中英文对照AAR:外观批准报告ADV:分析/开发/验证ADV-DV:ADV设计验证A/S/V P &R:分析/开发/验证计划和报告ADV-PV:ADV产品验证AIAG:汽车工业行动集团AP:先期采购APQP:产品质量先期筹划APO:(通用)亚太分部APQP Project Plan:APQP项目筹划ASQE:先期供应商质量工程师BOM:材料清单BOP:过程清单Brownfield Site:扩建场地CMM:三坐标测试仪M Complex System/Subassembly:M复杂系统/分总成CPK:过程能力指数CTS:零件技术规范Defect outflow detection:缺陷检测DFM/DFA:可制造性/可装配性设计DFMEA:设计失效模式分析DPV:每辆车缺陷数DRE:设计发放工程师Error Occurrence Prevevtion:防错EWO:工程更改指令FE1,2,3:功能评估GD&T:几何尺寸&尺寸GM:通用汽车公司GME:通用汽车欧洲分部GM9000:指QS9000GP:总体环节GPDS:全球产品描述系统GPS:全球采购系统GQTS:全球质量跟踪系统GR&R:量具旳反复性与再现性Greenfield Site:新建工厂GVDP:全球车辆开发工程IPTV:每千辆车缺陷数KCC:核心控制特性KCDS:核心特性批示系统Kiek-Off Meeting:启动会议KPC:核心产品特性LAO:(通用)拉丁美洲分部LCR:最低生产能力MCR:最大生产能力MOP:制造/采购MPC:物料生产控制MPCE:欧洲物料生产控制MRD:物料需求日期MSA:测量系统分析MVBns:非销售车制造验证MVBs:销售车制造验证NAO:(通用)北美分部NBH:停止新业务N.O.D:决策告知OEM:主机客户PAD:生产装配文献PC&L:生产控制&物流PDT:产品开发小组PFMEA:潜在失效模式分析PPAP:生产件批准程序PPM:1)项目采购经理2)每百万件旳产品缺陷数PPK:过程能力指数PQC:产品质量特性PR/R:问题报告及解决PSA:潜在供应商评审QSA:质量系统评审QTC:工装报价能力RASIC:负责、批准、支持、告知、讨论RFQ:报价规定RPN:风险顺序数RPN Reduction Plan:减少RPN值计划SDE:供应商开发工程师SFMEA:系统失效模式失效SMT:系统管理小组SOA:加速开始SOP:正式生产SOR:规定声明:SPC:记录过程控制SPO:(通用汽车)零件与服务分部SQ:供应商质量SQE:供应商质量工程师SQIP:供应商质量改善过程SSF:系统填充开始SSTS:分系统技术规范S.T.E.P:采购定点小组评估过程M Subcontractor:M分供方Team Feasibility Commitment:小组可行性承诺UG:UG工程绘图造型系统VDP:车辆开发过程VLE:车辆平台负责人WWP:全球采购序号缩写英文原文解释1 OTS overall tooling sample用批量生产旳工模器具制造出旳样件2 PVS Produktions – Versuchs - Serie 批量试生产3 TMA Trial Manufacturing Agreement 试制合同4 QSV Qualitaes-Sicherungs-Vereinbarung 质量保证合同5 BMG Bau-Muster-Genehmigung产品工程样件性能检查承认6 B- Freigabe 采购承认7 D- Freigabe 试制/0批量旳承认8 P- Freigabe 计划承认9 TL 技术资料汇编10 LH LastenHeft 规定汇总书11 Pflichtenheft 责任汇总书12 ME Markt-Einfuehrung 市场导入13 MIS Management Informations-System 管理信息系统14 Nullserie 零批量15 QPN Qualifizierungs-Programm Neuteile 新零件质量提高计划16 SOP Start-Of-Production 批量生产启动Standard Operating Procedure 原则操作程序17 QSR 质量体系规定18 APQP Adavanced part quality plan 高级产品质量计划19 PPAP product part approval procedure 生产件批准程序20 QSA 质量体系评审21 MSA measurement system analysis 测量系统分析22 FMEA 失效模式及成果分析23 SPC 记录过程控制QC(Quality Control)质量控制,就是质检,通俗说就是检查QA(Quality Assurance)QA中文全称:质量保证IPQC(In-Process Quality Control)品质管理项目制程检查IQC来料检查,就是原材料检查QC旳层次要比QA低,通俗来说就是检查员QA人员旳重要任务就是监督药物从原料进厂到成品出厂旳全过程旳质量;QC 就是对药物原料和成品旳所含重要成分进行检测,重要是给出原料和成品旳检测数据.在药厂QC比QA轻松一点,但QA不需要懂得仪器旳操作,只要懂得成品和原料旳指标,并用QC提供旳数据来判断原料和成品与否合格批准进厂或出厂.在液相中设立这个重要是为制药厂考虑旳,能减少诸多不必要旳反复工作.IQC 是来料控制,也就是进货检查OQC 是出货检查也就是出厂检查QC 是质量检查QA 指质量测试IPQC 制程控制PE 指制程工程师IE 指文献工程师-----------------------------------------------QC中文全称: 即英文QUALITY CONTROL旳简称,中文意义是品质控制,质量检查。

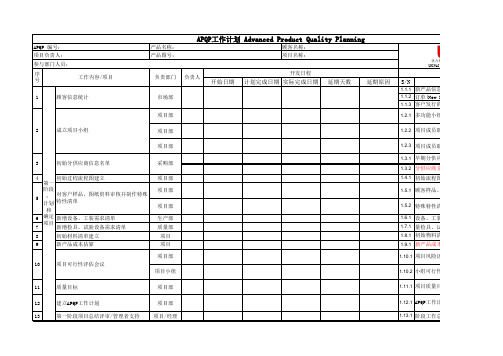

APQP Plan(注塑模具开发)

S/N1.1.11.1.21.1.3项目部1.2.1项目部 1.2.2项目部1.2.31.3.11.3.24初始过程流程图建立项目部 1.4.1项目部 1.5.1项目部 1.5.26新增设备、工装需求清单生产部 1.6.17新增检具、试验设备需求清单质量部 1.7.18初始材料清单建立项目 1.8.19新产品成本估算项目 1.9.1项目部1.10.1项目小组1.10.211质量目标项目部 1.11.112建立APQP工作计划项目部 1.12.113第一阶段项目总结评审/管理者支持项目/经理1.13.1早期分供应商优力精密UNIVAC PRECISION PLASTICS (SIP) CO.,LTD新产品信息(N 量检具、试验初始物料清单新产品成本预初始流程图阶段工作总结1第一阶段:计划和确定项目顾客信息统计市场部特殊特性清单设备、工装需3订单(New Mol 2成立项目小组初始分供应商信息名单采购部5对客户样品、图纸资料审核并制作特殊特性清单小组可行性承10项目可行性评估会议项目风险评估顾客样品、图APQP工作计划客户发行的产多功能小组任项目成员职责分供应商企业项目成员联系延期天数延期原因开始日期计划完成日期实际完成日期产品名称:产品图号:顾客名称:参与部门人员:项目名称:项目质量目标APQP工作计划 Advanced Product Quality Planning开发日程序号工作内容/项目负责部门负责人APQP 编号:项目负责人:/CPK初始过程能力指生产批准-材料和过程确认阶段:公司文件编号NA供应商名单力精密塑胶(苏州工业园区)有限公司UNIVAC PRECISION PLASTICS (SIP) CO.,LTD信息(NPI)、试验设备需求清单料清单BOM 成本预算报告程图作总结及管理者支持性清单工装需求清单w Mold Order)行性承诺险评估报告品、图纸评审确认书作计划需要建立的资料资料名称行的产品图纸小组任命书员职责分配表商企业概况登记表/资格证书员联系方式清单量目标/PC/。

APQP全期进度规划

Function: AI/EKDate saved: 15. Jan. 13

D

D

D

Tooling check 40 and accept report模具验收 报告 Production 41 Control Plan 生产控制计划 Working 42 instruction 生产作业指导书 Inspection 43 instruction 检验指导书 Packaging Standards/Spec 44 ification Approval 包装标准/规格 的承認 Packaging /Shipping Plan Approval and 45 Evaluation 包装/運輸计划 承認與评估 Substance Report Form ( 46 GMW3059 or IMDS ) 物質報告表 Appearance Approval 47 Report Approval 外觀承認報告批 准 PPAP Submission & 48 Approval PPAP提交與審批 PSO: Supplier Process SignOff (if applicable) 過程審核/確認 (如適用的話) R & R节拍生产 New project review report 项目评审报告 第四阶段总结 Production Validation Testing 生产确认测试 (首检、巡检报 告)

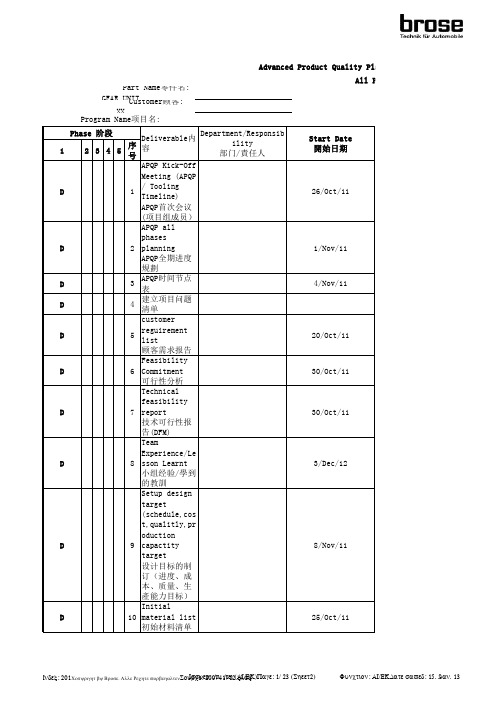

Advanced Product Quality Planning Report产品质量 Part Name零件名: Customer顾客: Program Name项目名: Phase 阶段 1 Deliverable内 序 容 2 3 4 5 号 APQP Kick-Off Meeting (APQP 1 / Tooling Timeline) APQP首次会议 (项目组成员) APQP all phases 2 planning APQP全期进度規 劃 3 APQP时间节点表 4 5 建立项目问题清 单 customer reguirement list 顾客需求报告 Feasibility Commitment 可行性分析 Technical feasibility report 技术可行性报告 (DFM) Team Experience/Les son Learnt 小组经验/學到 的教訓 Setup design target (schedule,cost ,qualitly,prod uction capactity target 设计目标的制订 (进度、成本、 质量、生產能力 目标) Initial Department/Responsibil ity 部门/責任人 Start Date 開始日期 GEAR UNIT XX All Phases全部 Customer PPAP

apqp全套文件案例

apqp全套文件案例本文旨在介绍APQP全套文件案例的目的和重要性。

APQP(Advanced Product Quality Planning,高级产品质量策划)是一种质量管理方法,旨在确保新产品或过程的开发和设计将满足客户需求,并且具备可靠性和稳定性。

在汽车和其他制造业中,APQP已成为一种广泛使用的方法,以确保产品的质量和可靠性,从而满足客户的需求和要求。

在开展APQP项目时,全套文件案例对于项目的顺利进行至关重要。

全套文件案例包括各种文件和记录,如项目计划、设计评审报告、过程流程图、设计验证计划、产品可靠性测试报告等。

这些文件提供了对项目进展和质量管理的全面记录,帮助团队成员了解项目的目标和要求,并确保每个阶段的计划和操作都得到正确执行。

案例中的全套文件将展示一个符合APQP要求的项目实施过程。

通过详细介绍每个文件的内容和用途,读者可以了解到APQP项目的流程和各个阶段需要关注的关键点。

同时,案例中的文件也可作为实践参考,帮助读者理解如何合理编制和管理APQP项目的各类文件和记录。

在使用案例中的全套文件时,请注意根据实际项目需求和公司内部管理规定进行适当的调整和定制。

这样才能确保文件的真实性和有效性,进而提高APQP项目的管理水平和质量。

在接下来的部分中,我们将逐个介绍案例中的各个文件,并详细阐述它们的用途和重要性。

APQP(Advance Product Quality Planning)是指先期产品质量计划,它是质量管理体系中的一种管理工具,旨在确保产品的质量和交付能够满足客户的要求。

为了有效执行APQP,以下是APQP文件的基本要求和内容:项目计划(Project Plan):项目计划是APQP的基础,它描述了产品的开发和交付时间表,包括各个阶段的里程碑和关键活动。

项目计划应清晰明确,以确保项目按时完成。

产品设计记录(Product Design Record):产品设计记录包括产品的技术规格、绘图、CAD数据等。

APQP—五阶段工作内容

Product & Process Validation Production Feedback Assessment and Corrective Action

APQP

注意时间表上的各个阶段

Timing Chart, 时间表

Note the phases of the timing chart:

APQP

Introduction, 导 言

How does APQP accomplish this?

APQP如何实现这一目标?

it directs company resources to satisfy the customer 引导公司资源集中用来满足顾客要求 promotes early identification of problems 有助于及早发现问题 anticipates changes to avoid late changes 预先作出更改,以免晚期更改 produces the highest quality at the lowest cost 以最低的成本,生产最优质的产品 APQP provides a logical sequence of steps to follow APQP提供了一套可供遵循的前后连贯的工作步骤

Organize a Cross-Functional Team 组建跨部门小组 May include but is not limited to: 可能包括,但不局限于:

- engineering,工程

- quality,质量 - sales,销售 - field service,现场服务

APQP

Introduction, 导 言

Summary of APQP, APQP概要

通用术语

ASQE: Advanced Supplier Quality Engineer 先期供应商质量工程师

GD&T: Geometric Dimensioning & Tolerancing 几何尺寸与公差

SGM: Shanghai General Motors 上海通用汽车

GMAP: General Motors Asian Pacific 通用汽车亚太

PSA: Potential Supplier Assessment, a subset of the Quality System Assessment (QSA) 潜在供应商评审

PV: Product Validation 产品验证 QSA: Quality System A: General Motors Europe 通用汽车欧洲

GMNA: General Motors North American 通用汽车北美

GP: General Procedure

MCR: Maximum Capacity Rate. It is the GM ma ximum capacity requirement. 最大生产 能力

APQP:产品质量先期策划 DRE:设计发布工程师 DTS:尺寸技术准备 EWO:工程更改 GD&T:主要尺寸相关的零件、总成和整车的形位公差 图纸,几何尺寸及公差图纸。 GP4 :生产件批准状况通知 GP5 :供应商质量监控流程( GM1746 ) GP8 :持续改进程序( GM1747 )

AAR: Appearance Approval Repo rt 外观批准报告

Sub-Assembly / SubSystem: An assembly of subcomponents delivered to the SGM main production line for installation to the vehi cle as a single unit.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Development plan

Item 0.0 1.1 1.1.1 1.1.2 1.1.3 1.1.4 1.1.5 1.2 1.3 1.5 1.6 1.7 1.8 1.9 2.1 2.2 2.3 2.4 2.5 2.6 2.7 2.8 3.1 3.2 Project Management Elements General Training 客户要求输入 Cust. Inputs 客户要求输入:图面 Cust. Inputs include:drawing 客户要求输入:标准 Cust. Inputs include:1E standard 客户要求输入:CCR Cust. Inputs include:CCR 客户要求输入:样件 Cust. Inputs include:Sample 历史失效记录 Got History failure records ,study when develop the PFMEA and CP. 图纸消化及与客户沟通 Technical review with Customer 小组可行性分析&承诺 Team feasibility analysis and commitment 提供给报价 RFQ 样件订单发放 Got Sample PO 项目团队成立,组长确认 Project team member&leader 制定项目开发计划 Develop the project plan 图纸发放 Cust. prints release and control 材料定额编制 material BOM 方案确定 process program 设备/刀具采购 New Equipment/Tooling invest 模具&工装设计 Tooling&Fixture design 模具&工装制作 Tooling&Fixture produced 工装/模具检验 Fixture inspection 特殊工量具采购(列出详细需要的检具清单)? Special measurement equipment purchasing 标准件采购(列出一采购到的BBL,及正采购中的 BBL?)BBL parts purchasing 内部工艺文件编制&发放 Creat and release the internal process documents 三大文件编制完成 Develop flow chart,PFMEA,Control plan Owner Supplier

5.4

5.5

Finish Date

Status

Comments 1 3 5 7

2014-1-1

9 11 13 15 17 19 21 23 25 27 29

2014-2-1

1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 1 3 5 7

2014-3-1

9 11 13 15 17 19 21 23 25

Customer

Start Date

3.3 3.4 3.5 3.5.1 3.5.2 3.5.3 3.5.4 3.6 3.7 3.8 3.8.1 3.8.2 3.9 4.1 4.1.1 4.1.2 4.1.3 4.1.4 4.1.5 4.1.6 4.1.7 4.2 5.1 5.2

与客户工程师讨论三大文件 Review Flow chart,PFMEA,Control plan with Customer 包装方案设计及制作 Fixure the packaging specification 内部试生产验证 Internal trail run for whole process 底层件准备 邀请CAT工程师现场审核 CAT team on site process review 全数尺寸检验 Full dimension inspection 出厂检验、包装、发运 PDI inspection,packing,delivery PPAP提交 PPAP submission PPAP临时批准 PPAP interim approval 验证计划 Validation plan 进料检验 IQA 装配及功能性验证 assembly&functional test 客户反馈&项目小结 Cust. Feedback&gate review PPAP过程审核 PPAP process audit 下级部件备料10套 Sub-parts ready for 10 set tank 连续冲压生产 Stamping process audit 全数尺寸检验 Full dimension check 测量系统评估 MSA 产能重新认证评估 Run@rate 列出审核问题清单及改善事项 List open issue need be followed and improved PPAP文件正式批准 PPAP final approval 项目小结回顾 Gate way review 量产周转料框投入 Container investment for mass production 量产计划沟通&爬坡计划制定 Mass production demands communication and ramp up plan set up.

2014-4-1

27 29 1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 1 3 5 7

2014-5-1

9 11 13 15 17 19 21

-5-1

23 25 27 29