基于纳米铁碳析出物的钢综合强化机理

《高Nb微合金钢中NbC的析出对组织与硬度的影响》

《高Nb微合金钢中NbC的析出对组织与硬度的影响》篇一一、引言高Nb微合金钢作为一种重要的工程材料,因其优异的力学性能和良好的加工性能在许多领域得到广泛应用。

其中,铌(Nb)元素的添加对于钢的组织和性能有着显著的影响。

尤其是NbC的析出行为,对于改善钢的微观结构和提高硬度起着关键作用。

本文将详细探讨高Nb微合金钢中NbC的析出对组织与硬度的影响。

二、NbC在微合金钢中的析出行为在微合金钢中,铌元素主要以碳化物(NbC)的形式析出。

NbC的析出行为受到多种因素的影响,包括钢的成分、热处理工艺以及冷却速率等。

一般来说,在钢的凝固过程中,NbC首先在晶界处形成,随后在晶内析出。

析出的NbC能够有效地细化晶粒,提高钢的力学性能。

三、NbC析出对组织的影响1. 细化晶粒:NbC的析出能够有效地细化微合金钢的晶粒,这是由于析出的碳化物能够作为非均质形核的核心,促进晶粒的形核和生长。

细化的晶粒能够提高钢的强度和韧性。

2. 改善组织均匀性:NbC的析出可以使得钢的组织更加均匀,减少组织缺陷和偏析现象。

这有助于提高钢的力学性能和加工性能。

3. 增强相界面稳定性:NbC与基体之间具有较好的相容性,能够提高相界面的稳定性,防止裂纹的扩展,从而提高钢的耐久性。

四、NbC析出对硬度的影响1. 硬质相增强:NbC作为一种硬质相,能够有效地提高微合金钢的硬度。

析出的NbC颗粒可以阻碍位错运动,提高钢的抗变形能力。

2. 强化基体:NbC的析出可以强化基体,使基体中的位错运动更加困难,从而提高钢的整体硬度。

3. 影响硬化机制:随着NbC的析出,微合金钢的硬化机制也会发生变化。

在一定的温度范围内,析出的NbC可以与基体发生交互作用,影响位错运动的机制,进一步增强钢的硬度。

五、结论高Nb微合金钢中NbC的析出对组织和硬度具有显著影响。

首先,NbC的析出能够细化晶粒,改善组织的均匀性,增强相界面稳定性,从而提高钢的力学性能和耐久性。

其次,作为硬质相,NbC能够有效地提高微合金钢的硬度,通过强化基体和影响硬化机制来增强钢的整体硬度。

金属材料强韧化机理及超高强钢开发

一、概述金属材料一直以来都是工程领域中广泛应用的材料之一,其强韧性一直是研究的热点之一。

随着科学技术的不断发展,人们对金属材料强韧化机理及超高强钢的研究也越发深入。

本文将从金属材料强韧化的概念和机理入手,探讨目前超高强钢的开发及应用情况,并对未来的发展方向进行展望。

二、金属材料强韧化的概念及机理1. 强韧化的概念强韧化是指在不同的外力作用下,材料能够保持其在应力下的强度和韧性。

强韧化材料具有抗拉伸、抗弯曲和抗扭转等性能较强的特点。

强韧化的目的是提高材料的使用安全系数,延长材料的使用寿命。

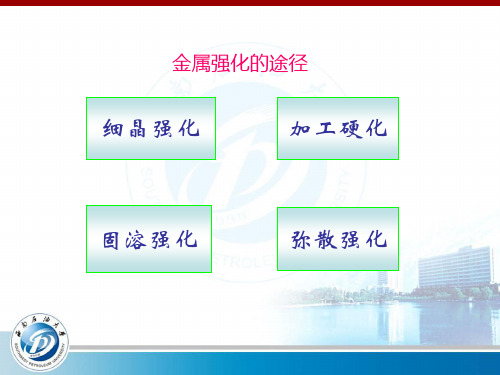

2. 强韧化的机理强韧化的机理包括晶界强化、位错强化和析出强化等。

晶界强化是指通过控制晶界的特性来增强材料的强韧性;位错强化是通过引入位错来增强材料的韧性;析出强化是指通过固溶体中析出出特定的固溶体来增强材料的性能。

三、超高强钢的开发及应用1. 超高强钢的研究历程超高强钢的研究始于二十世纪六十年代,经过多年的发展,目前已经取得了一系列重要的突破。

超高强钢具有高强度、高韧性和良好的冷成型性能,广泛应用于汽车、桥梁和建筑等领域。

2. 超高强钢的应用情况目前,超高强钢在汽车轻量化领域的应用较为广泛,能够显著提高汽车的安全性能和燃油利用率。

超高强钢还被应用于船舶制造、航空航天和军工等领域,取得了良好的效果。

四、未来发展方向展望1. 现代材料加工技术的发展随着现代材料加工技术的不断进步,越来越多的新型金属材料被开发出来。

未来,随着3D打印、激光焊接等新技术的应用,超高强钢的研究和生产将更加多样化和精细化。

2. 新材料的研究与应用未来,人们将更加注重绿色环保型材料的研究与开发,以满足社会可持续发展的需求。

对于高温、高压等复杂工况下的材料需求也将逐渐增加,超高强钢在这些领域的研究与应用将会成为重点。

3. 国际合作与交流未来,随着国际合作与交流的深入,超高强钢的研究与应用将会更加国际化。

通过与国际先进技术的合作,可以更好地借鉴和吸收先进的技术和经验,推动超高强钢的发展。

fe-n-c催化剂机理及研究

Fe-N-C催化剂机理及研究

Fe-N-C催化剂是一类非贵金属催化剂,由铁、氮和碳组成,具有重要的电催化性能,可用于燃料电池、水电解和电化学CO₂还原等领域。

其机理和研究主要包括以下几个方面:

1. 海绵铁的制备:通常通过加热有机铁盐(如铁酸铵)与碳源(如多孔炭材料或有机聚合物)反应,生成海绵状的Fe-N-C前驱体。

其中,碳源起到模板的作用,可决定催化剂的孔隙结构和表面活性。

2. 铁原子和氮原子的锚定和配位:在高温和气氛下,铁原子被嵌入到碳基质中,并经过一系列的反应与氨基衍生物发生配位,形成Fe-N-C结构。

氮原子的锚定不仅有助于稳定催化剂的活性位点,还可以调节催化剂的电子结构,增强其催化活性。

3. 催化活性位点:Fe-N-C催化剂的活性位点通常为铁原子与氮原子之间的键合结构,其中Fe-Nx键(x表示配位数)具有较高的电子密度和可调节的电子结构。

这些活性位点对氧还原反应、氢析出反应和CO₂还原反应等具有良好的催化活性。

4. 机理研究:为了深入理解Fe-N-C催化剂的电催化性能,研究者通常采用密度泛函理论(DFT)等计算方法,模拟催化剂表面的电子结构和反应机理。

此外,通过实验手段,如电化学原位技术、X射线吸收和散射等,还可以研究催化剂的结构演化、活性位点的形成和失活机制等。

目前,对Fe-N-C催化剂的研究主要集中于改进催化剂的活性位点和稳定性,提高其催化活性和耐久性,以实现其在能源转换和储存领域的应用。

《高Nb微合金钢中NbC的析出对组织与硬度的影响》

《高Nb微合金钢中NbC的析出对组织与硬度的影响》篇一一、引言高Nb微合金钢因其优良的力学性能和工艺性能,在工程领域得到了广泛应用。

Nb元素作为微合金化元素,其加入能够显著改善钢的强度、韧性及焊接性等性能。

其中,NbC的析出行为对钢的组织和硬度具有重要影响。

本文将重点探讨高Nb微合金钢中NbC的析出机制及其对组织与硬度的影响。

二、NbC的析出机制1. Nb在钢中的存在形式Nb元素在钢中主要以固溶体和化合物形式存在。

其中,化合物形式主要包括NbC、NbN等。

这些化合物的形成对钢的性能具有重要影响。

2. NbC的析出过程在高Nb微合金钢中,Nb与C元素结合形成NbC化合物。

随着钢的冷却过程,NbC逐渐从过饱和固溶体中析出。

析出过程受到钢的化学成分、冷却速度及温度制度等因素的影响。

三、NbC析出对组织的影响1. 晶粒细化NbC的析出可以有效细化钢的晶粒,这是由于NbC作为硬质相,能够在晶界处起到钉扎作用,阻碍晶粒长大。

晶粒细化有利于提高钢的强度和韧性。

2. 第二相粒子形成NbC的析出还会形成第二相粒子,这些粒子对钢的组织具有重要影响。

第二相粒子的存在可以阻碍位错运动,提高钢的塑性变形抗力。

四、NbC析出对硬度的影响1. 硬度的提高由于NbC具有较高的硬度,其析出使得钢的硬度得到提高。

硬度的提高主要表现在钢的表面层,使得钢具有更好的耐磨性和抗疲劳性能。

2. 硬度的分布特点随着NbC的析出,钢的硬度分布呈现出不均匀性。

在晶界处和第二相粒子附近,由于位错运动的阻碍,硬度较高。

而在远离这些区域的基体部分,硬度相对较低。

五、实验验证与分析为了进一步探讨高Nb微合金钢中NbC的析出对组织与硬度的影响,我们进行了相关实验。

通过金相显微镜、扫描电镜及硬度计等手段,观察了钢的组织形态、第二相粒子的分布及硬度分布。

实验结果表明,高Nb微合金钢中NbC的析出能够有效细化晶粒,形成第二相粒子,并提高钢的硬度。

六、结论高Nb微合金钢中NbC的析出对组织与硬度具有重要影响。

纳米铁粉去除水体中的c r (v l )反应机理

纳米铁粉去除水体中的 Cr(VI) 反应机理一、引言在如今的环境污染问题日益突出的背景下,对水体污染物的有效去除成为了一项迫切的课题。

其中,Cr(VI) 是一种常见的水体污染物,它具有高度的毒性和致癌性,对人类健康和生态环境造成了严重威胁。

纳米铁粉因其具有较高的比表面积和活性,被广泛应用于水体中有害物质的去除,本文将探讨纳米铁粉去除水体中 Cr(VI) 的反应机理。

二、纳米铁粉的基本性质1. 纳米铁粉的制备方法纳米铁粉可通过溶剂还原法、物理合成法、嵌入法等多种方法制备,具有颗粒细小、比表面积大的特点。

2. 纳米铁粉的表面特性纳米铁粉的表面常常具有丰富的活性位点和羟基等官能团,使其具有很强的还原性和吸附性能。

三、Cr(VI) 在水体中的行为和危害1. Cr(VI) 的来源和分布Cr(VI) 主要来源于化工废水、皮革废水、电镀废水等工业废水中,对水体造成了严重的污染。

2. Cr(VI) 的危害Cr(VI) 对人体的致癌性和基因毒性已经得到广泛认可,对水生生物的损害也是不可忽视的。

四、纳米铁粉去除 Cr(VI) 的反应机理1. 还原作用纳米铁粉表面的活性位点可以与 Cr(VI) 发生还原反应,将其还原为无害的 Cr(III)。

2. 吸附作用纳米铁粉具有较强的吸附能力,可以吸附水体中的 Cr(VI),从而有效降低其浓度。

3. 其他作用除了上述作用外,纳米铁粉还可能通过与 Cr(VI) 形成络合物或沉淀物等方式,有效去除水体中的 Cr(VI)。

五、对纳米铁粉去除 Cr(VI) 的启示1. 工程应用研究纳米铁粉去除 Cr(VI) 的反应机理,有助于优化工程设计,提高去除效率。

2. 环境监测纳米铁粉对 Cr(VI) 的去除效果受多种因素影响,应结合现地水体情况进行实地监测和研究。

3. 安全考虑纳米铁粉作为一种新型材料,在应用过程中需重视其对环境和人体健康的潜在影响。

六、总结和展望通过对纳米铁粉去除水体中 Cr(VI) 的反应机理的探讨,可以更好地了解纳米铁粉在水体污染物去除中的应用前景。

纳米零价铁负载生物炭去除水中硝酸盐和磷酸盐的性能及机制

纳米零价铁负载生物炭去除水中硝酸盐和磷酸盐的性能及机制纳米零价铁负载生物炭去除水中硝酸盐和磷酸盐的性能及机制引言水资源的污染日益严重,水体中的硝酸盐和磷酸盐成为主要污染物之一。

硝酸盐和磷酸盐的高浓度会导致水体富营养化,引发藻类过度繁殖,对水生态环境造成严重破坏。

因此,寻找一种高效、环境友好的方法去除硝酸盐和磷酸盐成为迫切的需求。

近年来,纳米零价铁负载生物炭作为一种新型吸附剂广泛应用于水处理领域。

纳米零价铁负载生物炭的制备与性能纳米零价铁负载生物炭是将纳米零价铁颗粒负载在生物炭表面,形成复合材料。

生物炭作为载体具有较大的比表面积和丰富的孔隙结构,能够提高纳米零价铁的分散度和稳定性。

同时,纳米零价铁具有良好的还原能力和吸附性能,能够有效去除水中的硝酸盐和磷酸盐。

纳米零价铁负载生物炭材料具有以下几个优点:首先,纳米零价铁颗粒的尺寸小,比表面积大,能够提高有效还原面积,增加与水中污染物的接触面积。

其次,生物炭作为载体材料,具有较高的孔隙度和孔隙结构,有利于污染物的吸附和固定。

此外,纳米零价铁还具有良好的长期稳定性和再生性能。

硝酸盐和磷酸盐的去除机制硝酸盐和磷酸盐的去除机制包括吸附和还原。

纳米零价铁负载生物炭具有优越的吸附能力,能够吸附硝酸盐和磷酸盐分子表面的活性位点。

同时,纳米零价铁还具有良好的还原能力,能够将硝酸盐和磷酸盐还原为相对无毒的氮气和氧化物,实现氮磷的有效去除。

吸附过程是纳米零价铁负载生物炭去除硝酸盐和磷酸盐的主要机制。

研究表明,纳米零价铁颗粒和生物炭之间存在强烈的吸附作用,纳米颗粒能够通过吸附作用将硝酸盐和磷酸盐物种吸附在生物炭的表面。

同时,生物炭具有良好的亲水性和亲硝酸盐物种的能力,能够与硝酸盐和磷酸盐之间形成强烈的吸附作用。

还原过程是纳米零价铁负载生物炭去除硝酸盐和磷酸盐的另一个重要机制。

纳米零价铁颗粒具有良好的还原能力,能够将硝酸盐和磷酸盐还原为相对无毒的氮气和氧化物。

还原过程中,纳米零价铁的电子转移能力起到关键的作用,通过电子转移作用,硝酸盐和磷酸盐被还原为无害物质。

Q&P钢-用于超高强度钢的淬火_碳分配_回火_沉淀_Q_P_T_工艺

( School of M aterials Science and Engineering, Shanghai J iao tong University, Shanghai 200030 ) Abstract: In order to further raise the strength of steel, Quenching2Partitioning2Tempering ( p recip itation) p rocess, based upon the Q 2P treatment is suggested for ultra2high strength steel w ith designed composition containing carbide form ing elem ent Nb or ( and) Mo causing p recip itation of comp lex carbide from m artensite m atrix. A steel w ith ap2 p roxim ate composition designed for ultra2high strength steel show s ultimate tensile strengh as high as > 2000 M Pa and total elongation > 10% after Q 2P2T treatm ent. Compared w ith the com bind p roperties of all steels containing < 0. 5%w t% C developed so far, the Q 2P2T steel may become the superior ultra2high strength steel. Key W ords: ultra2high strength steel; Quenching2Partitioning2Tempering ( Precip itation) Process 3 ( To be published in International Heat Treatment and Surface Engineering 2008)

铁碳M强化机制

1 马氏体转变

钢经奥氏体化后快速冷却, 抑制其扩散性分解,在较低的温度下发生的无扩 [1] 散型相变称为马氏体转变 。 1.1 钢中马氏体的组织结构 铁碳马氏体的性质主要取决于其晶体结构,其实质为碳在α − Fe中的过饱和 固溶体,具有体心正方结构。 在体心结构中,共有三组扁八面体空隙(亚点阵),研究表明,在马氏体点 阵中,C原子并非均匀分布在三类亚点阵中,而是优先占据第三亚点阵,呈现有 序分布。 钢中马氏体典型的组织形态有板条状与片状。板条状马氏体是低、中碳马氏 体时效钢,其显微组织是由许多成群的板条组成,亚结构主要为位错。片状马氏 体常见于淬火高、中碳钢及高Ni的Fe-Ni合金中。它以马氏体片为基本单元,第 一个片贯穿整个原奥氏体晶粒,使第二片形成空间变小,片尺寸大小有异;片内 有中脊;亚结构为孪晶。 另外,其他马氏体形态还有蝶状、薄片状、ε‘马氏体等。 1.2 马氏体转变的主要特点 马氏体转变主要有以下特点: (1)切变共格和表面浮凸现象 马氏体形成是以切变的方式实现的,形成时与之相交的试样表面发生 倾动,一边凹陷,一边凸起,并牵动奥氏体突出表面。这种界面上的原子是 马氏体与奥氏体所共有的,称为“切变共格”界面。

前言

马氏体最先由德国冶金学家Adolf Martens(1850-1914)于19世纪90年代在 一种硬矿物中发现。因其具有高强度、高硬度,在各类生产生活中都被广泛地应 用。长期以来,人们对马氏体强化机制进行了广泛而深入的研究,尤其是六十年 代以来,电子显微技术与材料学微观理论的发展,揭示了马氏体的微观结构,使 人们对马氏体的成分、 组织结构和力学性能之间的关系有了比较明确的概念。现 今,关于马氏体相变的含义已很广泛,不仅铁合金、非铁合金,而且陶瓷材料中 也发现马氏体相变。其中,具有超高强度的马氏体时效钢,近年得到迅速发展, 广泛应用于航空、航天以及军事等尖端领域。

【国家自然科学基金】_薄板坯连铸_基金支持热词逐年推荐_【万方软件创新助手】_20140801

推荐指数 5 4 3 3 3 3 3 2 2 2 2 2 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

2011年 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17

2011年 科研热词 薄板坯连铸连轧 织构 钢的综合 热轧 热变形 析出强化 屈服强度 化学相分析 动态再结晶 加工图 低碳微合金钢 推荐指数 2 2 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

2008年 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51

科研热词 织构 取向硅钢 连铸连轧 薄板坯连铸连轧 薄板坯 硅钢 冷轧 退火 硼 热轧 再结晶 csp工艺 高温力学性能 零强度温度 零塑性温度 钛微合金钢 组织 第二相粒子 第二相 磁场退火 碳氮化物 相间沉淀 热塑性 沉淀析出 析出物 抑制剂 异步轧制 常化 冷轧基板 低碳钢板 低碳钢 tscr mns csp薄板坯

2009年 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30

科研热词 薄板坯连铸连轧 组织 沉淀析出 力学性能 trip钢 高强度 静态再结晶 铁素体相变实际转变温度 铁素体 退火 连铸连轧 连续冷却转变 薄板坯连铸连轧(tscr) 组织演变 管线钢 电工钢 珠光体 柔性化薄板坯连铸连轧 无取向硅钢 数学模型 微合金化钢 夹杂物 固溶 含nb钢 取向硅钢 冷轧 低碳贝氏体钢 低成本高性能 aln ain

第4章珠光体与钢的退火

第二页,编辑于星期四:二十点 二十二分。

钢铁材料在退火、正火时,都要发 生珠光体转变。

第三页,编辑于星期四:二十点 二十二分。

主要内容

珠光体组织 珠光体转变过程

珠光体转变动力学

珠光体的力学性能

珠光体的应用

第四页,编辑于星期四:二十点 二十二分。

第五页,编辑于星期四:二十点 二十二分。

➢ 转变前有孕育期; ➢ 等温温度从A1点逐渐降低,孕 育期逐渐缩短,到最短(C曲线鼻 尖),再到增长; ➢ 转变温度一定时,转变速度 随时间的延长逐渐增大,达到 极大值(转变量为50% 时),逐渐 降低直至转变结束;

第四十八页,编辑于星期四:二十点 二十二分。

第四十九页,编辑于星期四:二十点 二十二分。

合金元素对P转变动力学的影响机制

(1)合金元素通过影响碳在奥氏体中的扩散速度,影响P 转变动力学。 (2)合金元素通过改变α 同素异构转变的速度,影响P转 变动力学。 (3)通过合金元素在奥氏体中的扩散和再分配,影响P转变动

力学。

(4)合金元素通过改变临界点,影响P转变动力学。

(5)合金元素通过影响P的形核率及长大速度,影响P转变动

➢ 随着转变温度的降低,利于形成薄片状珠光体组织。当

浓度差相同时,片层间距越小,C原子运动的距离越短,有增 大珠光体长大速度的作用。

第四十六页,编辑于星期四:二十点 二十二分。

与时间的关系:I 随

等温时间增大而增大, 随时间延长,晶界上形 核位置达到饱和,I 急 剧下降到零;

v与时间无关。

第四十七页,编辑于星期四:二十点 二十二分。

第4章

珠光体与钢的退火

第一页,编辑于星期四:二十点 二十二分。

铁碳合金经奥氏体化后,如果以慢速

超低碳马氏体钢的强化机理

超低碳马氏体钢的强化机理

超低碳马氏体钢的强化机理主要有以下几种:

固溶强化:在制造过程中,在超低碳基体中加入合适量的镍、钴等元素,使得固溶相含量升高,达到了固溶强化的效果。

马氏体转变强化:通过调整钢的冷却速率来实现马氏体的形成和转变,进而实现强化的效果。

超低碳马氏体钢的马氏体形成时不需要快冷,可变温及等温形成。

沉淀强化:沉淀强化是将合适的合金元素加入超低碳钢中,在适当的温度和时间下,使之析出成细小的沉淀物,从而增加材料的硬度和强度。

第二相强化:在超低碳基体中加入一些第二相组织(比如铌、钒、钛等),以提高材料的抗拉强度和硬度。

微合金钢概要(Nb、V、Ti)

钛的固溶度非常低,在钢材钛含量适宜(0.01%~0.02%)时才能同时满足 各方面的要求,更低的钛含量将不能得到足够体积分数的TiN来有效阻止 晶粒粗化。

虽然较高的钛含量将导致粗大的液态析出TiN的出现而不能起到阻止 晶粒长大的作用,但超出w(Ti)/w(N)理想化学配比的钛将以固溶钛形式 或以细小TiC质点形式而显著阻止再结晶,起到析出强化作用。

钛还可以作为钢中的硫化物变性元素使用,以改善钢板的纵横性能 差。

钛的析出规律

TiN在钢中的溶解度很低,在传统厚板坯的凝固过程或高温奥氏体区即 可析出。这些大尺寸颗粒只有在温度高于1300℃时开始溶解,并且直 到液态都无法完全溶解,未溶解的TiN在高温奥氏体化时,显著提高对 晶粒粗化的抵抗力,有效抑制奥氏体晶粒长大。液态析出的TiN一般比 较粗大,尺寸为微米级。

相间沉淀转变示意图

V-N钢中V(C,N)析出相

a-0.0051%N;b-0.0082%N;c-0.0257%N;d-0.0095%N,0.04%C

随氮含量增加,V(C,N)量多且弥散度增加。 高温条件下析出反应的化学驱动力小,析出的形核发生在相界上;低温 时,驱动力大,铁素体基体内部也能发生形核。 相间析出的特征之一是温度越低析出相越细

钛微合金化对强度和韧性的影响 随Ti含量增加,屈服强度和抗拉强度升

高,伸长率降低,加入钛后,屈强比提高, 所有纵横向冷弯试验d=a的180°冷弯性能良 好。

钛含量对V、Ti微合金化汽车 大梁钢力学性能的影响

Ti与C、N、S均有较强的亲和力,一方面与C、N结合形成碳氮化物产生细晶 强 化 作 用 , 另 一 方 面 又 能 与 S 作 用 形 成 塑 性 比 MnS 低 的 多 的 TiS , 从 而 降 低 MnS的有害作用,改善钢的横向性能。钛含量较低时增加钛含量不引起钢的韧 性降低,钛含量过高,由于在晶界上形成钛的氮化物和硫化物而引起钢的脆化。 研究表明,在其它成分基本相同的情况下,加钛钢较不加钛钢强度明显提高, 韧脆转变温度也有一定程度的提高。

铁碳马氏体的强化机制

课程论文课程:材料力学性能题目:铁碳马氏体的强化机制姓名:学号:所属单位:指导老师:铁碳马氏体的强化机制王昀立哈尔滨工业大学材料学院材料科学系1019001班1101900422摘要:本文介绍了铁碳马氏体的组织结构及马氏体转变过程,进一步探讨了马氏体强化机制。

总体上说,马氏体强化主要有:固溶强化、时效强化、形变强化、相变强化、孪晶强化、细晶强化等。

关键词:马氏体,马氏体转变,强化机制,高强度钢1 前言马氏体由于其高强度,高硬度在很多领域都有广泛的应用。

我们在应用马氏体的同时,要了解马氏体的强化机制,从而通过不同机制对马氏体强度的影响,找到提高马氏体强度的方法。

2 马氏体介绍2.1 马氏体定义马氏体最先由德国冶金学家 Adolf Martens(1850-1914)于19世纪90年代在一种硬矿物中发现。

马氏体(martensite)是黑色金属材料的一种组织名称。

马氏体(M)是碳溶于α-Fe 的过饱和的固溶体,是奥氏体通过无扩散型相变转变成的亚稳定相。

其比容大于奥氏体、珠光体等组织,这是产生淬火应力,导致变形开裂的主要原因。

将钢加热到一定温度(形成奥氏体)后经迅速冷却(淬火),得到的能使钢变硬、增强的一种淬火组织。

20世纪以来,对钢中马氏体相变的特征累积了较多的知识,又相继发现在某些纯金属和合金中也具有马氏体相变,如:Ce、Co、Hf、Hg、La、Li、Ti、Tl、Pu、V、Zr、和Ag-Cd、Ag-Zn、Au-Cd、Au-Mn、Cu-Al、Cu-Sn、Cu-Zn、In-Tl、Ti-Ni等。

目前广泛地把基本特征属马氏体相变型的相变产物统称为马氏体。

2.2 马氏体晶体学特性2.3 马氏体转变马氏体转变的一般定义为:过冷奥氏体以较快的速度冷却,抑制其扩散性分解,在较低的温度下发生的无扩散型相变称为马氏体相变。

其主要特点有以下几点:(1)马氏体相变是无扩散相变。

(2)产生表面相变时浮突。

(3)新相(马氏体)和母相之间始终保持一定的位向关系。

Fe_Cu合金析出强化行为的价电子结构理论研究

第47卷第18期2011年9月机械工程学报JOURNAL OF MECHANICAL ENGINEERINGVol.47 No.18Sep. 2011DOI:10.3901/JME.2011.18.033Fe-Cu合金析出强化行为的价电子结构理论研究*王海燕1, 2任慧平1高雪云3刘宗昌1王玉峰1(1. 内蒙古科技大学材料与冶金学院包头 014010;2. 北京科技大学材料科学与工程学院北京 100083;3. 中冶东方工程技术有限公司包头 014010)摘要:运用固体与分子经验电子理论,建立Fe-Cu二元合金固态时效过程中基体及析出相的价电子结构模型,从电子层次揭示Fe-Cu合金强化机理。

理论计算结果表明,合金中Cu原子与Fe原子通过化学键结合,其时效峰值处所形成的类B2结构亚稳相的最强和次强键的共价电子对数远高于合金基体α-Fe晶胞的最强和次强键,同时析出相各键的结合能也高于合金基体,这种较强的Fe-Cu键形成规则排列,使得Fe-Cu最强键上的共价电子对数增加,起到提高合金整体键强的作用。

同时,高键能的Fe-Cu偏聚形成的析出相会增加位错运动的阻力,使合金的强度得到明显提高。

利用EET理论预测Fe-Cu析出强化结果与实测结果吻合良好,验证了该方法的有效性和可靠性。

关键词:Fe-Cu合金强化价电子结构经验电子理论中图分类号:TG113Valence Electron Structure Analysis on Precipitation Strengthening ofFe-Cu AlloyWANG Haiyan1, 2 REN Huiping1 GAO Xueyun3 LIU Zongchang1 WANG Yufeng1(1. School of Materials and Metallurgy, Inner Mongolia University of Science and Technology, Baotou 014010;2. School of Materials Science and Engineering, University of Science and Technology Beijing, Beijing 100083;3. Beris Engineering and Research Corporation, Baotou 014010)Abstract:Valence electron structure model of matrix and precipitates of Fe-Cu binary alloys are established by using empirical electron theory (EET) of solids and molecules, to reveals the Fe-Cu alloy strengthening mechanism from the electronic level. Theoretical results show that the Cu and Fe atoms form by chemical bonds in alloy, the covalent electron pairs of the strongest and the second strong bond of the metastable B2-like structure phase, which formed in the aging peak, is far stronger than that of α-Fe matrix cell, and the bond binding energy of precipitates is higher than the matrix as well. The strong Fe-Cu bonds arranged regularly, increases the covalent electron pairs of Fe-Cu strongest bond, and stabilize total bond of the alloy. At the same time, high bond energy Fe-Cu precipitates increases the resistance of dislocation motion, and strengthen the alloy. There is a good agreement between the EET theory analysis and experimental results for Fe-Cu precipitation hardening, so the reliability of the method is validated.Key words:Fe-Cu alloy Strengthening Valence electron structure Empirical electron theory0 前言含铜高纯净钢的强化作用由铜的时效析出引起,因此,认识铜在钢中的析出规律是分析含铜钢时效强化的重要依据。

铁碳马氏体强化机制

铁碳马氏体的强化机制摘要:本文介绍碳钢马氏体中的不同强化机制,解释了马氏体高强本质。

关键词:马氏体、强化机制一、固溶强化[1]固溶体是以某一组元为溶剂,在晶体点阵中溶入其他组元原子所形成的均匀混合的固态熔体,它保持着金属的晶体结构。

按照组元原子所处的位置分为两类:间隙固溶体和置换式固溶体。

固溶强化是由于溶质原子与溶剂原子的尺寸不匹配,使晶体的晶格发生畸变,形成一个强烈的应力场(间隙C 原子造成非对称畸变偶极),该应力场与位错发生强烈的交互作用,阻碍位错的运动,提高马氏体的屈服强度。

在碳含量小于0.4%时,马氏体的屈服强度随碳含量增加而升高;碳含量大于0.4%时,马氏体的屈服强度不再增加。

这一现象的机理:固溶的间隙C 原子处于Fe 原子组成的八面体的中心位置,马氏体中的八面体为扁八面体,C 原子溶入后形成以C 原子为中心的畸变偶极应力场,该应力场与位错产生强烈的交互作用,令位错运动使马氏体强度升高。

当含碳量高于0.4%时,C 原子间距太近,产生的畸变偶极应力场彼此抵消,降低了强化效果。

例如李鸿美等研究的超低碳钢[2],马氏体主要由C 、Mn 、Si 和Mo 元素引起固溶强化,其强化增量按下式计算:][11][83][37][4570)(Mo Si Mn C MPa ss +++=σ(式中的质量分数为各合金元素固溶在基体中的数值,C 、Mn 、Si 、Mo 元素采用合金含量。

) 对于高位错的马氏体而言,位错与固溶元素相互作用引起的强度增量小于位错与位错之间相互作用而引起的强度增量。

另外,固溶元素所形成的弹性应力场与位错应力场相互抵消强度增量被削弱;对于低碳马氏体(含碳量<0.2%),马氏体位错中大部分碳不处于固溶体中,而是偏聚于位错上形成柯氏气团。

因此,可以认为在含碳量<0.2%时,碳的直接强化作用是位错强化,其固溶强化增量视为“0”。

但是,Mn 、Si 、Mo 元素造成的固溶强度增量却是不可忽视的。

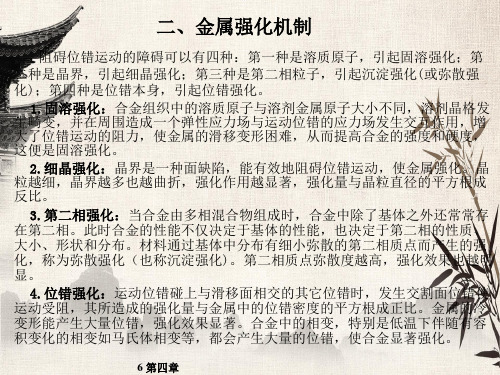

6第四章金属强化理论和钢的热处理1ppt课件

2.马氏体强化:是通过热处理获得马氏体组织使钢得以强化的方法,是钢 铁材料强化的重要手段。马氏体强化主要是通过碳在α-Fe中的过饱和溶解造 成固溶强化,但同时也伴有其它强化作用,如目前已得到广泛应用的低碳马 氏体,除固溶强化外,由于组织转变中的容积变化和滑移过程、使其组织中 的每个板条都存在着很高密度的位错,即位错强化效果十分显著,同时板条 之间存在着小角度晶界以及马氏体转变时伴有细小碳化物的析出,所以还有 细晶强化和第二相强化的因素存在,因而热处理对材料的强化作用也是综合 性的。

(亚共析钢和过共析钢中奥氏体的形成过程与共析钢基本相同 )

6 第四章

二、奥氏体晶粒度及其影响因素

奥氏体晶粒大小对冷却转变后钢的性能有着重要的影响。热处理加热时获 得细小均匀的奥氏体晶粒,冷却后钢的力学性能就好。奥氏体晶粒大小是评 定加热质量的主要指标之一。

(1)晶粒度(定义)是表示晶粒大小的尺度。1-4级为粗晶粒,5-8级细晶粒。

图4-4 共析钢中奥氏体形成过程示意图

6 第四章

((共析钢)奥氏体的形成四个阶段)

(1)奥氏体晶核的形成 奥氏体晶核一般优先在铁素体和渗碳体相界处形成。这

是因为在相界处,原子排列紊乱,能量较高,能满足晶核形成的结构、能 量和浓度条件。 (2)奥氏体晶核的长大 奥氏体晶核形成后,它一面与铁素体相接,另一面和渗 碳体相接,并在浓度上建立起平衡关系。由于和渗碳体相接的界面碳浓度 高,而和铁素体相接的界面碳浓度低,这就使得奥氏体晶粒内部存在着碳 的浓度梯度,从而引起碳不断从渗碳体界面通过奥氏体晶粒向低碳浓度的 铁素体界面扩散,为了维持原来相界面碳浓度的平衡关系,奥氏体晶粒不 断向铁索体和渗碳体两边长大,直至铁素体全部转变为奥氏体为止。 (3)残余渗碳体的溶解 在奥氏体形成过程中,奥氏体向铁素体方向成长的速度 远大于渗碳体的溶解.因此在奥氏体形成之后,还残留一定量的未溶渗碳 体。这部分渗碳体只能在随后的保温过程中,逐渐溶入奥氏体中,直至完 全消失。 (4)奥氏体成分的均匀化 渗碳体完全溶解后,奥氏体中碳浓度的分布并不均匀, 原来属于渗碳体的地方含碳较多,而属于铁素体的地方含碳较少,必须继 续保温,通过碳的扩散,使奥氏体成分均匀化。

哈工大材料力学性能大作业-铁碳马氏体的强化机制解读

铁碳马氏体的强化机制摘要:钢中铁碳马氏体的最主要特性是高强度、高硬度,其硬度随碳含量的增加而升高。

马氏体的强化机制是多种强化机制共同作用的结果。

主要的强化机制包括:相变强化、固溶强化、时效强化、形变强化和综合强化等。

本文介绍了铁碳马氏体及其金相组织和力学特性,着重深入分析马氏体的强化机制。

关键词:铁碳马氏体强化机制1.马氏体的概念,组织及力学特性1.1马氏体的概念马氏体,也有称为麻田散铁,是纯金属或合金从某一固相转变成另一固相时的产物;在转变过程中,原子不扩散,化学成分不改变,但晶格发生变化,同时新旧相间维持一定的位向关系并且具有切变共格的特征。

马氏体最先在淬火钢中发现,是由奥氏体转变成的,是碳在α铁中的过饱和固溶体。

以德国冶金学家阿道夫·马登斯(A.Martens)的名字命名;现在马氏体型相变的产物统称为“马氏体”。

马氏体的开始和终止温度,分别称为M始点和M终点;钢中的马氏体在显微镜下常呈针状,并伴有未经转变的奥氏体(残留奥氏体);钢中的马氏体的硬度随碳量增加而增高;高碳钢的马氏体的硬度高而脆,而低碳钢的马氏体具有较高的韧性。

1.3马氏体的力学特性铁碳马氏体最主要的性质就是高硬度、高强度,其硬度随碳含量的增加而增加。

但是当碳含量达到6%时,淬火钢的硬度达到最大值,这是因为碳含量进一步提高,虽然马氏体的硬度会提高但是由于残余奥氏体量的增加,使钢的硬度反而下降。

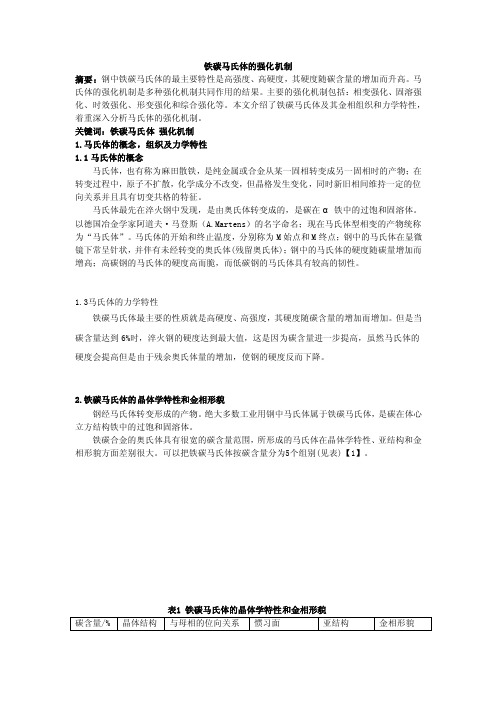

2.铁碳马氏体的晶体学特性和金相形貌钢经马氏体转变形成的产物。

绝大多数工业用钢中马氏体属于铁碳马氏体,是碳在体心立方结构铁中的过饱和固溶体。

铁碳合金的奥氏体具有很宽的碳含量范围,所形成的马氏体在晶体学特性、亚结构和金相形貌方面差别很大。

可以把铁碳马氏体按碳含量分为5个组别(见表)【1】。

表1 铁碳马氏体的晶体学特性和金相形貌低碳马氏体为体心立方结构,中、高碳为体心正方结构。

碳原子的固溶为间隙式,处于八面体间隙之中。

如图1A中×号所示,三坐标方向的面心位置是具有代表性的三种八面体间隙中心,构成了体心晶格中的三套亚点阵,分别以1/2[001]、1/2[010]、1/2[100]表示,每单位晶胞中有六个八面体间隙分属这三套亚点阵。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

19 9 7年 , 日本 、 国 、 国 在 各 自政 府 的支 持 中 韩

化 、 晶强化 、 出强 化 、 错 强 化 、 变 强 化 ( 亚 细 析 位 相 或 晶强 化 ) 。 近 年来 , 等 比较 一 致 的 看 法 是 钢 的 主 要

是 通过 研究 钢 的强 化机 理 , 到 提高 钢 的强度 , 现 达 实 钢结构 轻量 化 , 进 国民经济 可持 续发 展 的 目的 。 促

钢 的强 化机 理 , 总体说 来 可分 为两 类 : 一类 是单

一

△ G=O r o+K d 丁 y 一 / c 一I d- 2 3 = T n 1 /

加和, 求得钢 的屈 服强 度 ; 讨论 了细晶强化 与位错 强化 不能加 和 的原 因以及相 变对钢 强度影 响 的表现 形式 , 对 钛微 合金化高强耐候钢屈服强度 的理论 计算与生 产结果相 符 , 实验钢 o :6 0~66 M a 实 际 =60~ r 3 7 P , 3 6 0M a 8 P 。简述 了钢综 合强化机理 的应用情 况 , 出了有 待进一步研究 的科 学问题 。 指 [ 关键词 ] 屈服强度 ; 纳米铁碳析 出物 ; 纳米 TC; 出强化 ; 的综合强化 机理 i 析 钢 [ 中图分类号 ] T 12 1 [ G 4 . 文献标识码 ] A [ 文章 编号 ] 10 0 9—14 ( 0 1 0 — 0 1—1 722 1) 1 03 2

1/ 甚至是 亚 微 米 ( 结 构 板 条 束 宽 度 ) 实 现 钢 . z m, 亚 ,

强化 机理 可归结 为 : 固溶 强 化 、 晶 强 化 、 出 强 化 细 析

下, 相继 开展 了研 制 新 型钢铁 材 料 的工作 , 日本称 之 为 “ 级 钢 ” 我 国称 之 为 “ 一 代 钢 铁 材 料 ” 韩 国 超 , 新 , 称之 为 “ 进 结 构 钢 ” 其 理 论 依 据 和 指 导 思 想 是 先 , H l—Pth公 式 , 为 结 构 钢材 的主 要强 化 机制 是 a l e c 认

Pt e h公 式 ¨ : c

l

国近十多年来攀登计划 B项 目“ 高强高韧钢的基础 研 究 ” 93项 目 “ 一 代 钢 铁 材 料 的 重 大 基 础 研 、7 新 究 ” 国家 自然科 学基 金 重 点项 目“ 钢板 连 铸 连 轧 、 薄

过程钢 的组 织 性 能 控 制 与 检 测 ” , 主 要 内 容 均 等 其

[ 作者简介 ] 傅

杰 (9 7 )男 , 湘潭 市人 , 科技大学教授 , 1 3一 , 湖南 北京 研究方 向为冶金与材料 ; m i f i @g a .o E— a : j 9 m i cr l ue l n

2 1 年第 1 01 3卷第 1期

3 1

细 晶强 化 , 究 目标 是 通 过 将 晶 粒 尺 寸 细 化 到 研

和位错强化 4 , 中 , 种 其 细晶强化随晶粒细化 , 既可

[ 收稿 日期 ] 2 1 1 0 00— 0— 8

[ 基金项 目] 国家 自然科学基金重 点资助项 目( 0 30 0 新一代钢铁 材料 的重大基础研究 (7 ) 目( 9 8 65 0) 5 34 1 ); 93 项 G19 0 10

1 研 究 现 状

钢 铁是 一个 国家 实 现 工业 化 的基 础 材 料 , 的 钢 强度 , 特别 是屈 服强 度 是 钢 结 构 的 一 个 重要 使 用 性 能 。半 个多 世纪 以来 , 国 的钢铁 冶 金 和材 料 科 学 各

提 高 强度 , 能提 高钢 的韧性 , 他强 化手 段都 不 同 又 其 程 度地 降低 钢 的韧 性 。第 二类 是 钢强 化机 理 的加和

[ 摘要 ] 简要 叙述 了关于钢强化 机理 的研究现状 , 化学相分析 + 用 x射线小角散 射 、 T R O方法 及高分辨 透射 电镜对薄板坯连铸连轧钛微合金 化高强耐候钢 中纳米粒 子 的属性进行 了综合 分析 。发 现钛微合 金化高 强耐

候钢中尺寸 <3 m 的粒子 , 6n 除纳米 TC以外 , i 还存在 大量 的纳米 F 其体积分数 为同尺寸 TC体积分 数的 eC, i 4 4倍 , . 析出强化作用 比纳米 TC粒子大 , 可忽略 ; i 不 提出了钢的综合强化 机理 , 出对不 同种 类 、 同尺 寸的 指 不 纳米析出粒子 , 分别 根据位错切割 和位错绕 过机理计算 出析 出强化 贡献 , 应 然后 与 固溶 强化和细 晶强化 贡献

基 于 纳 米 铁碳 析 出物 的钢 综 合 强 化 机 理

傅 杰 ,李 光 强 于 月光 , ,毛 新 平4 ,方 克 明 ,

( .北京科技 大学冶金与生态工程学院 , 1 北京 10 8 2 00 3; .武汉科技大学钢铁冶 金及 资源利用教育部重点实验室 , 武汉 4 0 8 ; 3 0 1 3 .北京矿冶研究 总院, 北京 10 4 4 0 04; .广州珠江钢铁有 限责任公 司 , 广州 5 03 17 0)

法则 , 即认 为 钢 的屈 服 强 度 等 于各 种 强 化 机 理 对 钢

屈 服强 度 贡献 之 和 。

1 1 超 细 晶 强化 .

工 作者对 钢 的强 化机 理进 行过 大量 深入 的研 究 。我

细 晶强 化 实质 上是 晶界 强化 。晶界 对位 错运 动 的 阻力 导致 晶 界 强 化 , 晶界 面 积 愈 大 , 的强 度 愈 钢 高; 晶粒 尺寸 愈 细 , 晶界 面 积 愈 大 , 即平 均 晶粒 尺 寸 愈 细 , 的强 度愈 高 。提 高 晶界本 身 的强 度 , 钢 也会导 致 钢 强 度 的提 高 。细 晶 强 化 的理 论 基 础 是 H l— a l