细菌浸出的方法

浸出试验

浸出是利用化学试剂选择性地溶解矿物原料中某些 组分的工艺过程。套用组分进入溶液,杂质和脉石等不 需浸出的组分留在渣中从而达到彼此分离。根据矿物原 料的性质不同,可以预先焙烧而后浸出,也可以直接浸 出。

根据所选择的溶剂不同,浸出可分为水浸、酸浸 (如盐酸、硫酸、硝酸等)、碱浸(如氢氧化钠、碳酸 钠、硫化钠和氨)等。根据浸出压力不同,又可分为 高压和常压浸出。从浸出方式不同,又可分为渗滤浸 出和搅拌浸出;渗滤浸出又可分为池浸、堆浸和就地 浸等。

一、浸出试验的步骤

(一)试样的采取和加工 试样的采取和加工方法与一般选矿试验样品相同。 (二)拟订试验方案 根据试样的产品性质,确定浸出方案。在什么情况 下采用何种浸出方案,必须根据浸出试料性质作具体分 析。 (三)条件试验 条件试验的目的是在预先试验基础上,系统地对每 一个影响浸出的因素进行试验,找出得到最佳浸出率的 适宜条件。 (四)连续性试验和其它试验 对于浸出试样性质复杂和采用新设备新工艺的情况 下,为保证工艺的可靠性和减少建厂后的损失,一般要 进行半工业试验和工业试验。

(二)高压浸出设备和操作

高压浸出设备是指高于实验室环境下的大气压力下 进行浸出,由几个大气压至几十个大气压。一般是往l~ 2L机械搅拌式电加热高压釜(见图7—6)中进行。

三、浸出条件试验

这里重点是讨沦搅拌浸出的条件试验。小型分批浸 出试验的试料量为50~500g,一般用50~100g,综合条 件验证性试验为l kg或更多。 化学处理的回收率虽然与多方而的原因有关,但主 要取决于化学试剂对矿物作用的浸出率的大小。浸出率 大小与试料粒度、试剂种类和用量、矿浆温度、浸出压 力、搅拌速度、浸出时间、液固作

常压浸出是指在实验室 环境的大气压力下进行浸出。 按其浸出方式不同,分为搅 拌浸出和渗滤浸出。

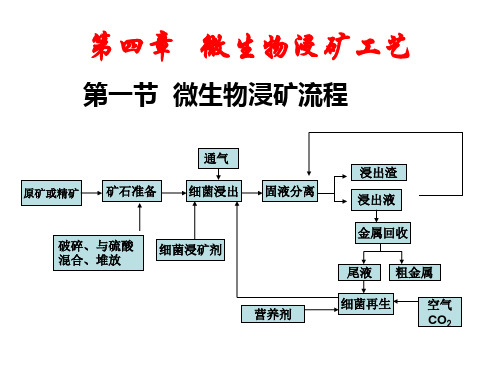

第4章微生物浸出方法

4.2.4 矿堆的构筑

矿堆的构筑一般为2000到4000吨矿石构成一堆, 有时一堆高达5000吨,高度一般在2.5米到3米。 喷淋强度一般在30~50升/m2.h,大多数每天24小 时均匀喷淋,一堆喷淋至少在一个半月左右, 一般在10个月以上即可以达到完全浸出的目的。 虽然渣品位一般比搅拌浸出高一些,但是浸出 率可以基本上保持在70~75%左右。

4.3.3 薄层渗滤浸出(槽浸) 薄层渗滤浸出(槽浸)

薄层渗滤浸出(槽浸)是指将矿石预先堆 置在可以底部排液的渗滤池中,采用顶部喷淋 或底部进液的方式对矿石进行浸泡并浸出的过 程。它和槽式堆浸的方式基本上相同,只是填 矿的矿层比较薄一些,一般情况下矿层大约是 0.5m左右。

Microbio-hydrometallurgy

Microbio-hydrometallurgy

4.2.1 堆浸法的原理

堆浸法的原理:借助于喷洒于矿堆上含有细菌 堆浸法的原理 和化学的溶剂的水溶液流经矿堆时,缓慢流动 的处于非饱和流状态的溶液,经过矿石孔隙与 矿石表面接触,易溶解的金属即溶解在溶液中, 这样永远保证固液相表面溶剂有比较大的浓差。

图4-6 错流浸出工艺流程

Microbio-hydrometallurgy

逆流浸出

浸出时,浸出剂与被浸矿物料运动方向相反,即经几次浸出而 贫化后的矿物与新鲜浸出剂接触,而原始被浸矿物则与浸出液接 触 ,可较充分地利用浸出液中的剩余浸出剂,浸出液中目的组分 含量高,浸出剂消耗量较小,但浸出速度较低,浸出时间较长,需 较多的浸出段数。

Microbio-hydrometallurgy

4.2.8 O2和CO2的供给

一般控制充气速度为0.05~0.1m3/(m3·min)。 除保证供氧外 ,随空气带入的CO2一般也能满 足细菌对碳的需求。

化学选矿试卷

化学选矿试卷化学选矿试卷篇一:化学选矿复习题-《化学选矿》复习资料一、名词解释:浸出率:在浸出条件下,转入浸出液中的量与在其被浸原料中的总量之比的百分数。

氯化焙烧:在一定温度和气氛条件下,用氯化剂使矿物原料中的目的组分转为气相或凝聚相的氯化物,以使目的组分分离富集的工艺过程。

絮凝:固体颗粒在活性物质或高分子聚合物作用下,通过吸附、架桥等作用凝聚成大颗粒絮团的现象吸附净化法:从稀溶液中提取、分离和富集有用组分或者有害组分的常用方法之一。

分配系数:萃取平衡时被萃取物在不相混溶的两相中的总浓度之比。

分步水解法:分步水解法是分离浸出液中各种金属离子的常用方法之一,当用碱中和或用水稀释酸性浸出液时,其中的金属阳离子将呈氢氧化物的形态沉淀出来。

离子浮选:是利用捕收剂与溶液中的金属离子形成可溶性络合物或不溶性沉淀物,使金属离子附着于气泡上浮为泡沫产品的工艺流程。

浸出选择性:各组分的浸出率之比,此值越接近于1,则浸出选择性越差。

还原焙烧:在低于炉料熔点和还原气氛条件下,使矿石中的金属氧化物转变为相应低价金属氧化物或金属的过程。

凝聚:胶体颗粒在电解质作用想失去稳定性而互相凝聚树脂中毒:离子交换树脂在长期循环使用过程中其交换容量不断下降的现象。

析出电位:通常将金属、氢气(氧或氯气)等以明显速度在阴极析出的实际电极电位。

分配常数:当溶质以相同形态在互不相溶的两相中分配时,其在两相中的平衡浓度之比为常数。

络合水解法:采用碱性络合剂使某些金属阳离子组分呈可溶性配合物的形态留在溶液中,而溶液中的其他金属阳离子则水解沉淀析出,从而达到浸出和分离的目的。

全容量:指单位体积(或重量)树脂所具有的交换基团的总数目(或可交换离子的总数)。

硫酸化焙烧:硫化矿物在氧化气氛条件下加热,将部分硫脱除转变为相应硫酸盐的过程。

协同萃取:两种或两种以上的萃取剂混合物,萃取某些被萃物的分配系数大于其在相同条件下单独使用时的分配系数之和的现象称为协同效应。

第2章 浸出

(2)根据反应物及生成物的溶度积; 根据定义变换到溶度积后计算。

(3)根据反应的标准电动势。 E RT ln K ZF

应用于反应存在得失电子的情况。

2.3.3 沉淀的溶解途径

配位溶解

CdS(s) 2H (aq) 4Cl (aq) CdCl24 (aq) H2S(aq)

K Ksp Kf

AgI(s) I (aq)

AgI

2

(aq)

氧化还原溶解:

Ksp(CuS) 1.2×1036 3CuS(s) 8HNO 3(aq)

3Cu(NO3)2(aq ) 3S(s) 2NO(g)

4H

O

2

(l)

S2 HNO3 S(s,) c(S2 ) ,J ,J < Ksp

氧化—配位溶解:

水平线表示一个与溶液pH无关的氧化还原反应的平衡电 极电位值;

垂直线表示一个无电子参加的反应的平衡与pH的关系; 斜线表示一个氧化还原反应,即有电子参加又有氢离子 或氢氧根离子参加时,其平衡电位与pH的关系。

电位-pH图的分类

根据有没有氢离子或氢氧根离子参加反应,可将水溶 液中的反应分为三类: (1)只有氢离子参加的反应:如

MeS(s) + MeSO4 → MeSO4(eq) + MeS↓

如: NiS(s) + CuSO4 → CuSO4(eq) + NiS ↓ 白钨矿用苏打溶液的加压溶解也属于这种类型

CaWO4(s) + Na2CO3 → Na2WO4(eq) + Ca2CO3↓

3)溶质价态发生变化的氧化-还原反应 (1)金属的氧化靠酸中的H+还原而发生:

•配位溶解

•氧化还原溶解

黄金生物浸出法

黄金生物浸出法

黄金生物浸出法是一种利用生物(如细菌、真菌等)来提取金属(如黄金)的方法。

该方法利用了某些微生物或其代谢产物具有溶解金属的能力。

主要分为两个步骤:

1. 微生物培养和筛选:从自然环境中收集可能具有浸出金属能力的微生物并进行培养。

在培养基中添加含有金属的废弃物或矿石,通过观察金属溶解程度来筛选出具有较高金属浸出能力的微生物。

2. 生物浸出:将筛选出的微生物与含有金属的废弃物或矿石进行接触反应。

微生物通过代谢产物(如酸、酶)溶解金属并将其转移到溶液中。

溶解后的金属可以通过其他工艺步骤进行分离和提纯。

黄金生物浸出法相对传统的提取金属的方法具有以下优势:

1. 环保:相比化学方法,生物浸出法所需的化学药剂少,减少了对环境的污染。

2. 高选择性:生物浸出法可以根据需要选择特定的微生物来浸出特定金属,减少了对其他有用矿物的浪费。

3. 低成本:生物浸出法所需的设备和操作成本相对较低,且可以利用废弃物作为底物,降低了成本。

尽管黄金生物浸出法具有许多优点,但它仍处于探索阶段,需要进一步的研究和开发以实现商业化应用。

电解锰硫化渣浸出低品位软锰矿的研究

电解锰硫化渣浸出低品位软锰矿的研究一、研究目的和意义电解锰硫化渣是化工冶金工业中的一种副产物,其主要成分为氧化锰和硫化锰,其品位通常较低,矿石中所含的锰资源不能得到充分利用。

因此,对电解锰硫化渣进行浸出处理,提高锰的浸出率,可以使锰资源得到更好的利用,提高软锰矿的品位,降低矿石的冶炼成本。

同时,研究电解锰硫化渣浸出低品位软锰矿的工艺,为开发和利用这一废弃资源提供了科学依据。

二、浸出过程的机理分析1.化学浸出:化学浸出通过添加浸出剂,直接溶解目标物质,可以有效提高锰的浸出率。

常用的浸出剂包括硫酸、硝酸、酸性氯化锰等。

通过合理选择浸出剂,优化浸出条件,可以使锰的浸出率得到提高,提高矿石的综合利用率。

2.生物浸出:生物浸出利用微生物的代谢活动溶解矿石中的金属物质。

在电解锰硫化渣浸出低品位软锰矿的研究中,可以选用耐酸的微生物菌种,通过优化培养条件和浸出条件,提高软锰矿的品位。

3.细菌浸出:细菌浸出是一种特殊的生物浸出方法,通过特定种类的细菌,利用其代谢活动将锰锌等金属物质从矿石中溶解出来。

在电解锰硫化渣浸出低品位软锰矿的研究中,可以选择能够溶解锰的细菌,进行浸出处理。

通过优化培养条件和浸出条件,可以提高锰的浸出率,提高软锰矿的品位。

三、浸出工艺的优化在电解锰硫化渣浸出低品位软锰矿的研究中,需要对浸出工艺进行优化,以提高浸出效果和降低成本。

具体优化方法如下:1.优化浸出剂的选择:根据电解锰硫化渣中所含的成分特点,选择合适的浸出剂,如硫酸、硝酸等,提高浸出剂的使用效果。

2.优化浸出条件:包括浸出剂浓度、浸出时间、浸出温度等。

通过实验研究,找出合适的浸出条件,提高软锰矿的品位。

3.优化生物浸出条件:对于采用生物浸出方法的电解锰硫化渣浸出低品位软锰矿研究,需要优化微生物的培养条件,包括培养基成分、温度、PH值等,以提高生物浸出效果。

4.优化细菌浸出条件:对于采用细菌浸出方法的电解锰硫化渣浸出低品位软锰矿研究,需要优化细菌的培养条件,包括培养基成分、培养时间、温度等,以提高细菌浸出效果。

生物浸出法处理低品位硫矿资源化技术评价

生物浸出法处理低品位硫矿资源化技术评价生物浸出法是一种利用微生物的作用,将硫矿中的金属硫化物转化为溶于溶液中的金属离子的方法。

它是一种经济、环保的资源化技术,适用于处理低品位硫矿。

一、生物浸出法的原理生物浸出法利用了一类称为硫氧化细菌的微生物,它们能够将硫矿中的金属硫化物氧化为硫酸盐,进而溶解出金属离子。

这些细菌在浸出过程中通过生物代谢产生的酶钴口将金属硫化物中的硫转化为硫酸根离子,并催化金属硫化物的氧化反应。

同时,细菌也能够在低溶解氧条件下生存,这使得生物浸出法可以在低温、常压条件下进行。

二、生物浸出法的优势(1)环保性:生物浸出法不需要高温、高压以及大量的化学试剂,可以减少废气、废水的排放,减小对生态环境的影响。

(2)资源化:生物浸出法可以将低品位硫矿中的金属有效提取出来,变废为宝,使其具备可利用价值。

(3)经济性:相比传统的浸出方法,生物浸出法能够在较低的温度和压力下进行,减少能源消耗和设备投资,降低生产成本。

三、生物浸出法的工艺流程生物浸出法的工艺流程主要包括矿石破碎、浸出槽的设计、菌种培养和浸出操作。

具体步骤如下:(1)矿石破碎:将低品位硫矿经过破碎和粉碎,使其颗粒度适宜进行生物浸出操作。

(2)浸出槽的设计:根据硫矿的特性和浸出反应速率,设计合适的浸出槽以提高浸出效率。

(3)菌种培养:将硫氧化细菌在合适的培养基中培养,以获得高浓度的细菌悬浮液,达到浸出要求。

(4)浸出操作:将矿石和菌种接种于浸出槽中,在适宜的温度和溶液条件下进行浸出操作。

利用硫氧化细菌氧化金属硫化物,从而获得溶解于浸出液中的金属离子。

四、生物浸出法的应用前景生物浸出法在处理低品位硫矿资源化方面具有广阔的应用前景。

它可以应用于高硫含金的硫化矿、多金属矿和难浸出金属矿资源的开发利用。

尤其在具备一定环保意识的社会背景下,生物浸出法因其绿色、可持续的特点而备受关注。

总而言之,生物浸出法作为一种低成本、高效率的资源化技术,在处理低品位硫矿中具有巨大的潜力。

生物选矿

• 柱底部设有多孔隔板,矿石即装添在此板之上。 柱底部设有多孔隔板,矿石即装添在此板之上。 浸出液在底部容器中配制, 浸出液在底部容器中配制,该容器也作为收集浸 出排出液用。顶部浸液喷淋应保证布液均匀。 出排出液用。顶部浸液喷淋应保证布液均匀。并 随时测定PH PH。 PH计调节溶液的酸度 计调节溶液的酸度。 随时测定PH。用PH计调节溶液的酸度。 • 主要的工艺流程为:细菌氧化,产出的氧化浸出 主要的工艺流程为:细菌氧化, 液进行细菌再生,产生的氧化渣进行碱中和、 液进行细菌再生,产生的氧化渣进行碱中和、富 集,经进一步处理、分离提取出金属。 经进一步处理、分离提取出金属。 • 浸出时,首先用硫酸预浸,待PH稳定后(约1.5浸出时,首先用硫酸预浸, PH稳定后 稳定后( 1.52.5),然后接种菌种开始细菌浸出。 2.5),然后接种菌种开始细菌浸出。循环的浸出 液量可根据具体情况而定,这方面的数据较少。 液量可根据具体情况而定,这方面的数据较少。 试验过程中需要定期测量PH Eh及金属溶解量 PH、 及金属溶解量。 试验过程中需要定期测量PH、Eh及金属溶解量。 当浸出液中浸出目的金属的浓度达到一定值时, 当浸出液中浸出目的金属的浓度达到一定值时, 应通过适当方法回收。 应通过适当方法回收。

试验开始后,按一定时间间隔, 试验开始后,按一定时间间隔,定时取样分析 Fe2+/Fe3+电位、pH值和 值和SO 浓度等, Fe2+/Fe3+电位、pH值和SO42-浓度等,每次取样前 电位 应补偿蒸馏水以补偿水的蒸发损失, 应补偿蒸馏水以补偿水的蒸发损失,取样后记下矿 浆重量,待下次取样前补水恢复。搅拌浸出的起始 浆重量,待下次取样前补水恢复。搅拌浸出的起始 参数一般由摇瓶实验结果提供。 参数一般由摇瓶实验结果提供。 • 摇瓶试验的设备是锥形瓶和恒温生物摇床。 摇瓶试验的设备是锥形瓶和恒温生物摇床。 • 使用摇床试验的最大好处是它可同时进行几个条件 的试验,获得多种信息。 的试验,获得多种信息。故它特别适合于条件试验 及菌种选育。 及菌种选育。

厌氧消化原理微生物浸出机理

4

1954年

3

1947年

➢ 高效

2

1922年

➢浸出ZnS

➢ 发现

Thiolacillus Ferrooniclans

➢ 发现

S

3 2

【概念】堆肥化 厌氧消化 浸出率 增容比

【方法原理】 堆肥原理; 厌氧消化原理; 微生物浸出机理。

本章重点

第五章:固体废物生物处理

蚯蚓床技术 废物生产单细胞蛋白等

1 好氧堆 肥处理

堆肥化(composting): 在人 工控制的环境下,依靠自然界中 广泛分布的细菌、放线菌、真 菌等微生物人为地促进可生物 降解的有机物向稳定的腐殖质 转化的微生物学过程

消化快,物料在厌氧池内 的消化池结构简单、成

停留时间短,非常适用于 本低廉、施工容易、便

城市垃圾、粪便和有机污 于推广,但受季节影响

泥的处理

明显

➢培养高温消化菌、维持高 ➢消化周期须视季节和地 温、投料和排料、搅拌消 区的不同加以控制 化物料

高温消化工艺

自然温度消化工艺

第二节:厌氧消化处理

厌 氧 消 化 工 艺

能保持稳定的有机物 消化速率和产气率,

以维持比较稳定的产气 率。

但该工艺要求较低的 ➢ 农村较适用

原料固形物浓度

第二节:厌氧消化处理

连续消化工艺

贮气柜

用户

有机固 体废物

备料池

厌氧消化反应池

回流搅拌

回流备料

厌氧消 化工艺

半连续消化工艺

沉淀池

肥料

定期或不定期出料

备料

拌料接种

入池堆沤

加水封池

消化产气

大换料

细菌浸出铜矿物原料及工艺技术

立志当早,存高远细菌浸出铜矿物原料及工艺技术细菌浸出可用于处理硅酸盐型或碳酸盐含量较少的氧化铜矿、混合矿、贫矿、表外矿、废石、尾矿、含铜炉渣和采空区及废矿井中的残矿等。

一、细菌浸矿剂的制备与再生目前用于铜矿浸出的细菌主要有氧化铁硫杆菌、氧化铁菌的氧化硫杆菌等多种。

在酸性条件下,它们都能很快将硫酸亚铁氧化为硫酸高铁(其氧化速度比自然氧化高112~120 倍),将元素硫及低价硫氧化为硫酸。

工业上制备细菌浸矿剂一般包括下列步骤:(一)准备一定数量的亚铁培养液,其主要成分为硫酸亚铁,可以利用含亚铁离子的酸性矿坑水,铁置换铜以后的母液或用硫酸溶液解废铁等方法制取。

此外,培养液中必须加入一定量的培养基,对氧化铁硫杆菌而言,主要加(NH4)2SO4 和K2HPO4。

(二)用10%的硫酸将pH 值调至1.8~2.0。

(三)接菌种,为保证一定氧化速度,一般接种量应不少于溶液量的1/10,若采用连续培养法则不受此限制。

(四)在适宜的温度条件(20~35℃)下不断鼓入空气,直至溶液中的高价铁含量达到要求时为止。

浸矿剂再生有两种方法,即间断培养方法和连续培养方法。

间断培养是将培养完毕的菌液的70%~80%用于浸矿,20%~30%的菌液(称老液)作为菌种留在培养池中,重新加入尾液进行再生。

连续法是使尾液从培养池的一端源源不断地流入,而培养好的浸矿剂则从培养池的另一端不断流出,再生过程是连续的。

再生时一般保持pH=1.5~3.0,温度30℃左右,不断鼓入空气,并加入适量的培养基。

二、细菌浸出工艺细菌浸出工艺一般包括下列作业:(一)矿石准备作业。

根据矿石特性和后续作业工艺要求,将铜矿石碎磨至一定粒度,然后堆成矿堆或装入浸出槽中。

若采用就地浸出的方法,则需选择布液和集液的方法,开挖一些沟槽,以利于浸矿剂和浸出液的流动。

(二)浸出。

细菌浸矿法一般用于处理贫矿,常用渗滤出法,根据具。

细菌沥滤

bacterial leaching

小组成员:

XXX XXX (排名不分先后)

目录

• 一、概念 • 二、原理 • 三、过程 • 四、影响因素 • 五、优缺点

一、概念

• 细菌沥滤:

人们利用氧化亚铁硫杆菌和氧化硫硫杆 菌等嗜酸性氧化铁和硫的细菌,具有氧化 硫化物矿中的硫和硫化物的能力,从而将 硫化矿中的重金属通过转化成水溶性重金 属硫酸盐,从低品位矿中浸出的过程称为 细菌沥滤或细菌浸出。

• 2.营养素:诸如氮、磷、硫、镁之类的营养素对氧 化铁硫杆菌的生长至关重要。 • 3.氧和二氧化碳:对于细菌提取金属、氧的作用是 毋容置疑的。除了大气之外,细菌还可以硫酸铁作 为氧化剂。在酸性溶液中,二氧化碳溶解度很低, 限制了二氧化碳含量的增加,但碳酸盐脉石也可成 为碳的来源。

• 4.温度:氧化铁硫杆菌和硫氧化剂硫杆菌温度为28摄 氏度,pH值为2.3时,将出现坐高脱氧速率。超过30 摄氏度,脱硫速度明显下降。

二、原理

三、过程

• 1.溶矿:

• (1)黄铜矿: CuFeS2 + 2Fe2(SO4)3+2H2O+3O2 CuSO4+5FeSO4+2H2SO4 • (2)赤铜矿: Cu2O+Fe2(SO4)3+H2SO4 2CuSO4+FeSO4+H2O • (3)辉铜矿: Cu2S+2Fe2(SO4)3 2CuSO4+4FeSO4+S

• 5.细菌浓度:细菌浓度低于108细胞/毫升时,脱硫速 率很低。浓度在108-109细胞/毫升范围内,脱硫速率 急剧升高。浓度高于1010细胞/毫升,则脱硫速率增加 很少。

• 6.其他因素:如颗粒粒度、光、金属允许剂量、 次生矿的生成、压力等。

浸出的目的是什么?常用浸出方法有哪些

书山有路勤为径,学海无涯苦作舟

浸出的目的是什么?常用浸出方法有哪些

浸出就是将固体物料加入液体溶剂,使溶剂选择性地溶解碗物原料中某些组分的工艺过程。

所似浸出的任务是选择适当的溶剂使目的组分转入溶液中,浸出本身是目的组分的提取和分离的过程。

用于浸出的试剂称为浸出剂,浸出所得的溶液称为浸出液,浸出后的残渣称为浸出渣。

实践中常用有用组分或杂质组分的浸出率、浸出过程的选择性、试剂耗量等指标来衡量浸出过程。

某组分的浸出率是指在浸出条件下该组分转入溶液中的量与其在原料中的总量之百分比,即VC Qa—mδε浸= ———×100% = ————×100%;

Qa Qa 式中ε浸——目的组分的浸出率,%;Q——物料的干重,吨;a——目的组分的品位,%;V——浸出液体积,米3;C——目的组分在浸出液

中的浓度,吨/米3;m——浸造干重,吨;δ——渣品位,%。

所以浸出

率实质上就是指目的组分被溶剂浸出的百分率,这是一个重要的指标,它反映了浸出过程中在技术上是否合理,也体现了对资像的利用程度,浸出作业应尽可能得到目的组分的最高浸出率。

常用的浸出方法及其应用见下表。

浸出方法及其应用范围

浸出方法

浸出试剂

浸出矿物类型

备注

一、酸法浸出1.稀硫酸

铀、钴、镍、铜、磷等氧化物;镍、钴、锰硫化物,磁黄铁矿酸性脉石

2.盐酸

氧化铋、辉铋矿、磷灰石、白钨矿、氟碳铈矿、辉锑矿、磁铁矿、白铅矿酸。

采矿工程中难处理矿床的资源利用与提取技术研究

采矿工程中难处理矿床的资源利用与提取技术研究难处理矿床是指包括高氧化物含量、难处理金属含量高、难浸出、粘结性强、富含硫化物等特征的矿床。

由于其特殊性,使得其资源利用和提取变得十分困难,需要采用一系列的技术手段进行研究和开发。

一、难处理矿床的资源利用技术研究1. 精细矿物学分析技术:难处理矿床中矿石的粒度细小、矿物组成复杂,因此需要采用精细矿物学分析技术来研究其物相组合、矿物粒度分布等参数。

通过矿物学的研究,可以针对难处理矿床的特性设计出相应的资源利用技术方案。

2. 矿石浸出技术:难处理矿床中的矿石往往存在难溶性问题,因此需要开发矿石浸出技术。

常见的矿石浸出技术包括氰化法浸出、硫酸浸出、盐酸浸出等。

通过优化浸出条件、添加催化剂等手段,可以提高矿石的溶出率,实现资源的有效利用。

3. 细菌浸出技术:难处理矿床中的某些金属矿石往往含有复杂的硫化物矿物,传统的浸出技术效果较差。

细菌浸出技术可以利用某些细菌的氧化还原能力来溶解矿石中的金属成份,提高资源的利用率。

该技术在处理含硫矿石、铜金矿石等方面具有良好的应用前景。

4. 磁性分离技术:针对含有磁性矿物的难处理矿床,可以采用磁性分离技术进行精细分离。

通过恰当的磁场强度和分选条件,可以实现对磁性矿物与非磁性矿物的有效分离,提高资源利用效率。

二、难处理矿床的提取技术研究1. 矿石细化技术:对于难处理矿床中的细粒矿石,可以采用细矿细化技术进行提取。

细矿细化技术包括球磨细矿、磁选细矿、浮选细矿等。

通过提高矿石的细度,增加其表面积,可以提高矿石与提取剂的接触面积,提高矿石的提取效率。

2. 综合利用技术:难处理矿床中的矿石常常含有多种金属成份,因此可以采用综合利用技术对矿石进行提取。

综合利用技术包括热浸出、矿石浸熔、冶金还原等方法,可以同时提取矿石中的多种金属成份,实现资源的高效利用。

3. 气浮选矿技术:对于粘结性强、颗粒细小的难处理矿床中的矿石,气浮选矿技术可以有效地进行提取。

微生物浸出法操作流程

微生物浸出法操作流程Microbial leaching, also known as bioleaching, is a process that uses microorganisms to extract metals from ores. This method is often used to recover valuable metals such as copper, gold, and uranium from low-grade ores. 微生物浸出,又称为生物浸出,是一种利用微生物从矿石中提取金属的过程。

这种方法常用于从低品位矿石中回收铜、金、铀等有价金属。

The microbial leaching process involves the use of bacteria, fungi, or other microorganisms that are capable of oxidizing metal sulfides. These microorganisms break down the sulfide minerals and release the metals in a soluble form, which can then be recovered using various methods. 微生物浸出过程涉及利用能氧化金属硫化物的细菌、真菌或其他微生物。

这些微生物分解硫化物矿物,释放出可溶解的金属,然后可以使用各种方法进行回收。

One of the key advantages of microbial leaching is its environmental friendliness. Unlike traditional mining methods, which involve the use of toxic chemicals such as cyanide, microbial leaching relies on the natural processes of microorganisms to extract metals. This reducesthe impact on the environment and eliminates the need for harmful chemicals. 微生物浸出的一个关键优势是其环保性。

第12章 矿物微生物浸出

第12章矿物微生物浸出习题解答1. 简述微生物浸出基本原理的基本原理。

【解】微生物浸出基本原理:(1)细菌浸出直接作用说:在有水和空气的条件下,受氧化铁硫杆菌作用,金属硫化矿会被细菌缓慢地氧化,在溶液之中,而当溶液中出现大量细菌时,浸出反应已经完成了。

(2)细菌浸出间接作用说:在有水和空气的条件下,受氧化铁硫杆菌作用,金属硫化矿会被细菌氧化成一种中间的产物,而这种产物再作用于矿物,达到浸出所要求的金属离子。

(3)细菌浸出复合作用说:既有细菌的直接作用,又有通过Fe3+氧化的间接作用。

2. 分析影响微生物浸出主要因素。

【解】细菌浸出影响因素:(1)细菌培养基组成的影响——除提供细菌所需要的营养外,还要提供细菌进行代谢活动所需的能源;(2)环境酸度的影响——浸矿用的硫杆菌属细菌,是一种产酸又嗜酸的细菌;(3)金属及非金属离子的影响——细菌培养基中含有数种微量金属离子,这些离子在细菌生长中起重要作;(4)铁离子的影响——低价铁Fe2+的氧化铁硫杆菌的能源,细菌将Fe2+氧化为Fe3+而获得能量,Fe3+是金属矿物的氧化剂,但是不能够太高,太高会引起水解生成氢氧化三铁;(5)固体物的影响——含固量(矿浆浓度)对细菌生长及矿石浸出效果影响很大;(6)光线的影响——可用紫外线灭菌,用于浸矿的细菌;(7)表面活性剂的影响——利用表面活性剂改善矿石中的亲水性和渗透性,达到加快浸出速度的目的;(8)通气条件的影响——浸矿细菌为好氧菌,而且靠大气中的CO2作为碳源。

所以在这类细菌的培养和浸出作业中,充分供气是很重要的;(9)催化金属离子的影响——大多数金属硫化矿的氧化反应速度都很慢。

加入一些适当的催化离子,可使反应明显加快。

3.说明微生物菌种采集的一般方法及注意事项。

【解】微生物采集的一般方法和注意事项:取50~250mL细口瓶,洗净并配好胶塞,用牛皮纸包扎好瓶口,置于120℃烘箱灭菌20min,待冷却后即可作为细菌取样瓶,带取样瓶到上述矿山取酸性坑水。

细菌炼铜的原理化学式

细菌炼铜的原理化学式细菌炼铜是一种利用微生物中的特定菌株,以及其代谢产物对铜矿石进行提取和浸出的技术。

这种技术在金属提取领域中被广泛应用,因为它相对于传统的化学方法来说,具有操作简单、成本低、对环境友好等优点。

首先,细菌炼铜过程中使用的菌株主要属于氧化亚铁菌(Fe(II)-oxidizing bacteria)和硫氧化菌(sulfur-oxidizing bacteria)。

这些菌株在特定的环境条件下,可以利用铁离子和硫化物为能源,将其转化为能被细菌利用的氧化铁和硫酸。

细菌炼铜的过程可以分为以下几个步骤:1. 矿石粉碎和浸出:将含有铜的矿石经过机械粉碎,使其粒径适当缩小,然后通过水浸出,得到含有铜的浸出液。

2. 细菌培养和适应:将上述浸出液中的细菌菌种引进到发酵罐中,通过加入适当的培养基和维生素,提供细菌生长所需的营养物质,使细菌能快速繁殖和适应环境。

3. 氧化铁生成和铜离子溶解:细菌通过代谢将铁离子(Fe2+)氧化为氧化铁(Fe3+),这一过程既为细菌提供能量,也使得铜离子(Cu2+)溶解在溶液中。

4. 氧化铁重生:铜离子溶解后,可通过添加另一种细菌菌株,如硫氧化菌,将氧化铁还原为可再次被氧化铁菌氧化的亚铁离子(Fe2+),这个过程称为铁离子循环。

5. 铜沉淀和回收:最终,铜以氧化铜的形式沉淀在浸出液中,然后通过离心沉淀、滤纸过滤等手段,将其从溶液中分离出来。

整个细菌炼铜过程的化学反应可以用以下化学式表示:1. 铜离子溶解:Cu2S + 4Fe3+ + 8H2O →Cu2+ + 4Fe(OH)3 + H2SO42. 氧化铁生成:4Fe2+ + O2 + 4H+ →4Fe3+ + 2H2O3. 氧化铁重生:4Fe3+ + 4e- →4Fe2+4. 铜沉淀:2Cu2+ + 4OH- →Cu2O + H2O细菌炼铜过程中的关键步骤是细菌的代谢和氧化还原反应。

这些菌株通过吸附、氧化和还原等过程,将铜从矿石中提取出来,并将其溶解在溶液中,最终以氧化铜的形式沉淀下来。

用细菌浸出法从难处理含砷矿石及其精矿中回收金的无焙烧流程(总2页)

用细菌浸出法从难处理含砷矿石及其精矿中回收金的无焙烧流程(总2页) -CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除用细菌浸出法从难处理含砷矿石及其精矿中回收金的无焙烧流程【我来说两句】 2006-9-26 14:58:22 中国选矿技术网浏览 1987 次【摘要】:目前,在国外用地下浸出法和堆浸法从贫矿石、平衡表外矿石以及选矿厂的尾矿和采矿企业的废石中浸出铜和铀时,已成功地采用细菌浸出法。

现正大力研究如何用槽式细菌浸出法处理有色金属和贵金属的精矿,以便从中回收有价组分或者排除杂质。

用微生物浸出难处理含砷精矿的研究表明:在pH值、矿浆温度、原始精矿的粒度、氧和二氧化碳以及给矿浓度等最理想的条件下,硫化物的浸出速度可提高上百倍。

槽式细菌浸出法与地下浸出法和堆浸法不相同,具有许多独特之处。

浸出是在大槽或帕丘卡槽中进行的。

所以,在这些设备中细菌的氧化速度比地下浸出和堆浸时快得多。

浸出是在浓矿浆中进行的,因此细菌浸出法适于处理比矿石或废岩中硫化物含量高得多的精矿。

由于槽式细菌浸出法具有上述特点,因此其浸出效率取决于多种特殊因素。

在浸出液中聚集有大量的不同元素离子,例如,砷含量可达8克/升,铁含量可达15克/升甚至更多些。

这些离子,特别是三价砷离子的浓度太高,就会抑制细菌的生;活力井降低细菌的活性。

用细菌逐步适应于能决定具体产品浸出条件的各种物理-化学因素和化学因素的综合条件的办法可以获得微生物的有效培养物。

这种培养物既能在有上述元素的条件下保持稳定,又能在硫化物的氧化过程中具有很大活性。

只有使用这种有适应性的培养物,才能大大提高细菌的浸出速度。

用电子显微镜和压力计研究微生物与矿物颗粒相互作用规律性的结果证明,在浸出过程中经接触10~15分钟后,微生物(氧化铁硫杆菌)能牢固地固着在矿物表面。

矿浆液相中存在的其他细菌只能间接地参与浸出过程,并使硫酸铁得以再生。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

细菌浸出

利用微生物及其代谢产物作浸出药剂,氧化、溶浸矿物原料中的组分的浸出工艺称为细菌浸出或称生物浸出。

生物技术在在冶金工业中与传统技术相比,具有对环境友好、资源利用率高,尤其适用于低品位复杂矿、难选难分离矿和硫化矿精矿有价金属的提取富集。

在矿产资源面临贫、杂、细,资源日趋减少,环境问题日益突出,绿色环保日显重要的今天,生物技术成为可持续发展战率中最引人关注的新技术之一。

各种细菌、真菌、霉菌和藻类等在生物浸出、生物选矿富集、生物吸附和废弃物的生物处理等方面具有深入研究、广泛应用的前景。

细菌作用于铜矿物产生蓝色硫酸铜溶液发现于20世纪中叶,此后,引起国内外研究工作者的重视,不断有新研究发展应用报告与成果展现。

20世纪60年代初,华能(化学能合成)自养细菌氧化浸矿技术率先在美国应用于铜的堆浸,此后智利、澳大利亚、苏联、日本等十多个国家先后用于工业生产。

华能自养菌的氧化浸出技术目前已发展成为处理硫化矿的一种成熟工艺。

最初应用于低价值和低品位硫化矿,采用堆浸、池浸和就地浸出三种方式,在低品位铜、铀矿资源利用上已有广泛的工业应用。

至20世纪90年代中期,低品位铜矿的细菌堆浸—萃取—电解工艺已成为铜工业生产的常规方法之一,可经济地处理品味很低的铜矿,优于其他任何方法。

截止1997年,生物技术生产的铜已占美国年产铜的18%以上,智利铜产量的25%,世界铜产量的17%.就地浸出是生物浸出低品味矿的另一种工业应用形式。

它是将含有营养物质和菌种的浸出液注入矿床(或仅注入营养液,就地利用矿山原有细菌),渗入矿层并溶解目的矿物,然后在回收中抽出浸出液并从中回收有价金属。

这种方法无需采矿作业,使地表和矿床都不受到大规模破坏,对环境的不利影响也小,在投资、能源消耗和生产成本等方面都低于传统开采提取工艺。

细菌就地浸出技术已在捷克、美国、加拿大等十多个国家应用于铜矿和铀矿的开发。

微生物堆浸预处理技术也在20世纪90年代中叶有美国Newmont公司首先投入工业生产,用于难浸金矿的堆浸。

细菌槽浸技术从20世纪80年代开始首先应用于黄金工业中,作为含砷硫化矿难处理金精矿的新一代预处理方法,解决了与槽浸有关的反应速度、反应器等一系列工程问题,使生物浸出技术的工业应用发展到一个新阶段,是我们真正领悟到生物技术在矿冶领域中的发展潜力。

难处理金矿是指一类直接氢化率(氰化浸出率)不高于70%的金矿石,金微粒以次显微级散步在黄铁矿或砷黄矿中是这些金矿难以氰化浸出的主要原因,采用预处理技术(包括细菌氧化浸出)氧化破坏这些含金硫化矿物,使金微粒从中分离出来,再用氰化浸出。

1976年首先在南非完成了细菌氧化预浸技术的工业生产试验,目前世界上已有近十个采用此项技术的黄金生产厂。

我国于1996年在西安建成日处理量10吨的含砷难浸精金矿生物预浸试验工厂,又于2001年在烟台和莱州各建成并投产50t/d细菌浸出预处理生产厂。