基于换辊小车推拉车脱钩的原因分析及结构改进研究

冷连轧薄板轧机换辊小车相关故障原因分析及改进建议

188丨学术平台丨工业技术与实践现代钢板生产厂通常使用换辊小车进行更换轧辊,但是经过长时间的使用会使小车出现跑偏的现象以及与轧辊部件脱钩现象的发生,对正常的生产会造成不利影响。

通过对出现故障的原因进行分析,对机构进行合理的设计,并进行实际的运用,以减少跑偏以及脱钩现象的发生,这对今后的发展有着极大的促进意义。

换辊小车跑偏原因及改进措施1跑偏原因1.1导致小车出现跑偏有着众多的原因,诸如安装缺陷、轨道偏差、金属变形以及系统偏差等因素都会产生跑偏故障的发生,下面对于常见的几种因素进行介绍。

(1)安装缺陷导致的跑偏:第一,可能是由于主动轮直径存在较大的差异。

假若滑轮小车的两主动轮的因为长时间的磨损导致两轮的直径存在偏差,就会使每个轮所行走的距离出现不等的情况,直径大的轮子行进的距离较大,致使该侧的行进的较快,另一侧行进较慢,从而导致跑偏。

第二,可能是由于车轮安装不平导致偏差,换句话说便是两侧的车轮并不处于平行状态,主动轮轮子的轴线存在一定的角度。

第三,可能是由于轮子安装的垂直度有所偏移,从而造成偏差,在进行安装车轮是,其垂直偏差计算式为Δ ≤H/1000,H 是车轮在垂直方向上的测量高度,当H 减小时,车轮与钢轨的接触面积也会随之减小,导致接触面压力随之增大,使钢轨出现磨损沟槽。

第四,车轮在进行安装时,对角线有所偏差的话也会出现跑偏现象。

(2)传动系统造成的跑偏:第一,当进行启动驱动左右两侧小轮的电机时,启动时间存在偏差,导致不能同时启动。

还有就是电机的转速存在差异,从而使小车出现跑偏。

第二,当启动过程中,启动过猛会导致车轮打滑,也会造成小车跑偏事故。

(3)车轮的装配松紧不同会使车轮轴的转动阻力不同,装配紧的一侧阻力大,会使车轮出现一定的滞后,导致跑偏故障的发生。

(4)车轮齿轮和电机齿轮在啮合时出现严重的磨损,会使两侧的啮合不在保持同步状态,从而导致小车车轮的转速不同,出现跑偏。

(5)轨道安装存在误差:在进行轨道安装时,同跨度轨道的高低误差过大也会跑偏。

车钩问题的原因与对策

各种车钩问题的原因与对策1。

张志江 2.张岩1.大连交通大学交通运输工程学院车辆07—8班学号07030108242.大连交通大学交通运输工程学院车辆07-8班学号0703010822摘要:随着铁路货车提速重载的不断发展,车钩结构要随着列车重量和速度的提高而不断更新。

车钩零件的疲劳和磨损问题日益突出,成为车钩失效的主要形式。

本文针对几种车钩问题的原因及措施进行了分析概述。

关键词:车钩;类型;问题;原因;措施0 引言中国铁路是世界铁路运输总量最大的国家之一。

但其科技水平与发达国家相比,还存在较大的差距。

改革开放以来,中国铁路实现了历史性的大发展。

尤其是进入20世纪90年代,铁路运输不断向高速和重载方向发展。

由于我国铁路实施客货列车同线运行,交叉混跑的运输方式,所以,提速货车的安全问题不仅关系到其自身,而且有可能危及客运的安全。

车钩缓冲装置是车辆最重要的部件之一。

在车钩缓冲装置中,车钩的作用是用来实现机车和车辆或车辆和车辆之间的连挂和传递牵引力及冲击力,并使车辆之间保持一定的距离。

车钩在列车运行中除了要承受随机的、交变的牵拉力、压缩力和冲击力等作用外,还承受弯矩的作用。

特别是在调车作业中,车钩经常会受到很大的冲击力作用,因此,使用条件非常恶劣,致使各部分时常产生裂纹、变形、磨耗及三态作用不良等故障。

随着列车的运行速度、牵引总重和调车连挂速度的不断提高,车钩在运用中受到的随机的、交变的各种力的作用越来越大,使车钩的使用条件进一步恶化。

同时,车钩的使用效率也不断提高。

根据2000年年底的统计,每辆运行货车日运量达到8518t.kmt.由此,车钩钩舌的磨损问题以及钩舌、钩体的疲劳问题也日益突出,成为车钩失效的主要形式。

因此,研究车钩的失效原因,分析其失效机理,并就如何提高车钩零件的耐磨性及疲劳性能,如何在车钩的生产制造工艺中加强质量检查及质量控制,是车辆制造业的一个重要课题〔1〕.1车钩1.1车钩的概述我国机车车辆所用车钩都具有自动连接的性能。

轿车前拖车钩强度优化分析

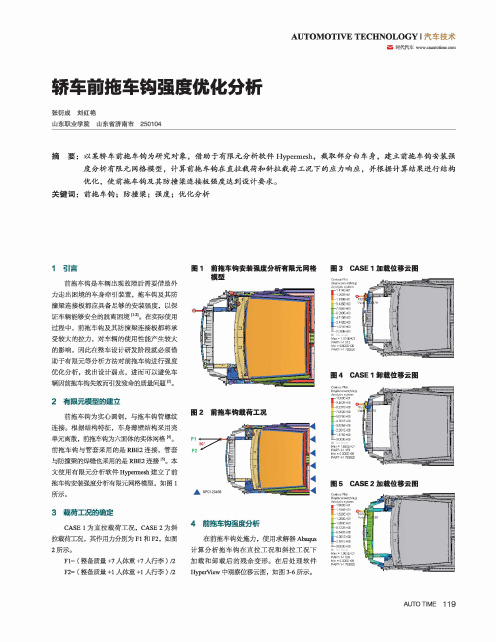

前 拖 车 钩 为 实 心 圆 钢 ,与 拖 车 钩 管 螺 纹 连 接 。根 据 结 构 特 征 ,车 身 薄 壁 结 构 采 用 壳 单元离散,前拖车 钩 为 六 面 体 的 雛 网 格 [4]。 前拖车钩与管套采用的是RBE2 连 接 ,管套 与防撞梁的焊缝也采用的是RBE2 连接[5]。本 文 使 用 有 限 元 分 析 软 件 Hypermesh建 立了前 拖车钩安装强度分析有限元网格模型,如 图 1 所示。

经 分 析 可 知 :前 拖 车 钩 在 直 拉 载 荷 工 况 下 ,残 余 变 形 大 于 3mm,斜 拉 载 荷 工 况 下 , 齡 变 形 大 于 6mm,不合格。

5 方案优化及分析

要想提髙前拖车钩的强度和抗拉变形能 力 ,需要对其前防撞梁连接板内、外板安裝 健进行优化分析。

优化方案与原始方案的连接内、外板在 料厚和材料上均对应一致,其不同之处在于 优化方案连接内、外板的螺栓安装孔在Z 向 上距纵梁表面的距离L 均小于原始方案,从 而使前拖车钩施加拉力时变形较小。方案对 比图如图7 所示。

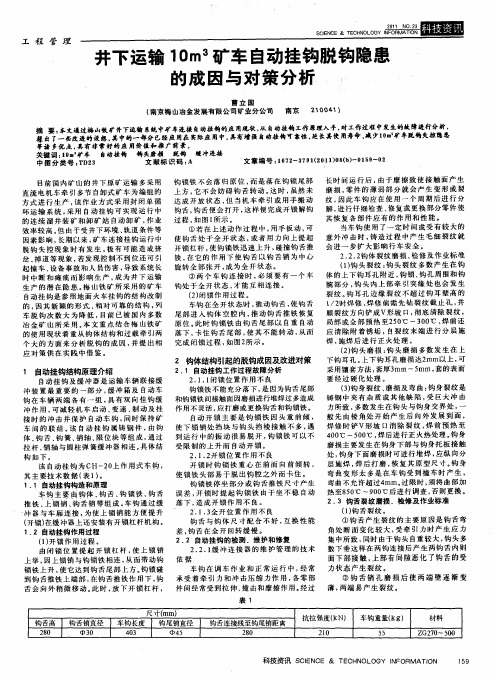

3 载荷工况的确定

CASE 1 为直拉载荷工况,CASE 2 为斜 拉载荷工况,其作用力分别为F1 和 F2 , 如图 2 所示。

Fl= (整备质量+ 7 人体重+ 7 人行李)/2 F2 = (整备质量+ 1 人体重+ 1 人行李)/2

图 1 前拖车钩安装强度分析有限元网格 模型

4 前拖车钩强度分析 在 前 拖 车 钩 处 施 力 ,使 用 求 解 器 Abaqus

优化分析1引言前拖车钩是车辆出现故障后需要借助外力走出困境的车身牵引装置拖车钩及其防撞梁连接板都应具备足够的安装强度以保证车辆能够安全的脱离困境在实际使用过程中前拖车钩及其防撞梁连接板都将承受较大的拉力对车辆的使用性能产生较大的影响因此在整车设计研发阶段就必须借助于有限元等分析方法对前拖车钩进行强度优化分析找出设计弱点进而可以避免车辆因前拖车钩失效而引发致命的质量问题3

钩缓常见故障及车钩分离的原因分析

钩缓常见故障及车钩分离的原因分析第一节钩缓常见故障一、钩体常见故障钩体的常见故障有裂纹、变形及磨耗。

1.钩体裂纹常见的裂纹处如右图:2.钩体变形钩体变形的表现主要是钩身弯曲、钩耳变形和钩腕外涨。

钩体变形的原因多是由于运行及挂车作业中的过大冲击造成的。

钩身弯曲过大时,在运用中将会产生较大的弯矩,容易造成钩舌及钩耳的裂纹。

钩腕外涨严重时,即失去了控制对方钩舌的能力,将导致车钩的自动分离。

3.钩体磨耗磨耗部位多发生在钩耳孔及钩身与托板的接触处,其次是钩尾端面、侧面、钩锁腔侧壁及钩锁腔内防跳台处。

钩体磨耗后,削弱了车钩的强度,而且会影响车钩的作用,如防跳台磨耗后,将会使车钩失去防跳作用。

二、钩舌常见故障钩舌的主要故障有裂纹和磨耗两种。

1.钩舌裂纹裂纹多发生在钩舌内侧面的上、下弯角处,钩舌销孔、牵引突缘及冲击突缘的根部也经常发生裂纹,如右图所示。

2.钩舌磨耗磨耗主要发生在钩舌内侧面上,如下图所示。

从检修中发现钩舌下部磨耗量较上部为大,多属于钩头下垂所造成,因为钩头自重较大,加上车钩托梁弯曲,使钩头下垂。

钩舌内侧面磨耗会使钩舌的强度降低,同时加大了与钩腕内侧的距离。

当大于规定限度时,在列车运行中,遇到较大的冲击力和振动,或行驶在曲线半径较小的线路上,由于车辆偏移,钩头摆动,易使对方钩舌滑出,造成列车分离事故。

钩舌尾部侧面(与钩锁接触处)及钩舌销孔也常发生磨耗。

(a)牵引运行(b)推进运行三、钩舌销常见故障钩舌销在运行中容易产生磨耗、弯曲、裂纹甚至断裂。

钩舌销断裂会使车钩作用失灵,容易引起钩舌歪斜以及发生脱钩事故。

四、钩锁腔内部零件常见故障钩锁的主要故障是磨耗,磨耗的部位大多数在钩锁与钩舌尾部的接触处。

由于钩锁是承受压力的零件,故其裂纹及变形较少。

钩锁推铁的主要故障是变形和磨耗,一般较少发生裂纹。

变形的原因是本身刚度小。

发生磨耗或变形后,车钩便失去全开作用。

钩锁销的主要故障是防跳台处的磨耗。

磨耗严重时,使车钩失去防跳作用。

井下运输10m 3矿车自动挂钩脱钩隐患的成因与对策分析

SIC CNE&TCNL G E EHO OY.

圆

井 下 运输 因 与对 策 分 析 j

~ 一 扣 汕 一 ~ 设 一 肭 排 特 ~ 讥 点 一 } 一 类 号

曹 立 国 ( 京梅 山冶 金发 展有 限公司 矿 业分公 司 南京 2, O 1 南 t 4 ) 0

l 时焊 修 , 修 前 需 先 钻 裂 纹 截 止 孔 , /2 焊 并

彻 推动钩 舌推铁恢 复 顺 裂 纹 方 向 铲 成 V形坡 口 , 底 清 除 裂 纹 , 车脱钩 次数大 为降低 , 目前 已被 国 内 多数 尾部 进入钩体 空腔 内 , 5℃ 0℃ 焊 此 冶 金 矿 山 所 采 用 。 文 重 点 结 合 梅 山 铁 矿 原 位 。 时 钩 锁 铁 由钩 舌 尾 部 以 自重 自动 局 部 或 全 部 预 热 至2 o ~3 0 , 前 还 本 自裂 纹 末 端 进 行 分 层 施 卡 使 从而 应 清 除 附 着 锈 垢 , 的 使 用 现 状 着 重 从 钩 体 结 构 和 过 载 牵 引两 落 下 , 住 钩 舌 尾 部 , 其 不 能 转 动 , 焊 , 焊 后进行正火处理 。 施 如 所 个 大 的 方 面 来 分 析 脱 钩 的 成 因 , 提 出相 完成 闭锁 过 程 , 图 2 示 。 并 应对 策供在实践 中借鉴 。

2 钩体结构 引起 的脱钩成 因及 改进对 策 1 自动挂钩 结构 原理介绍

自动 挂 钩 及 缓 冲 器 是 运 输 车 辆 联 接 缓 冲 装 置 最 重 要 的 一 部 分 , 冲 箱 及 自动 车 缓 钩 在 车 辆 两 湍 各 有 一 组 , 有 双 向 挂 钩 缓 具 冲 作 用 , 减 轻 机 车 启 动 、 速 、 动 及 挂 可 变 制 按 时 的 冲 击 并 保 护 自动 车 钩 , 时 保 持 矿 同 车 间 的 联 结 。 自动 挂 钩 属 铸 钢 件 , 该 由钩 体 、 舌 、 簧、 钧 钩 销轴 、 位 块 等 组 成 , 过 限 通 拉 杆 轴 与 圆柱 弹 簧缓 冲 器相 连 体 结 销 具

起重机溜钩原因及预防措施浅析

及变转差率转子 串电阻调速故障,介绍了起重机溜钩的原因及预防措施 ,指 出规范操作对预防溜钩、

确保 起重机安 全运 行 的重要性 。

·

[关键 词 ] 起重 机 ;溜钩 ;定子 调压 调速 ;预 防措施

1 概述

起 重机起 升机 构 由 电机 、减 速箱 、电力液压 推 动 器 、滚筒 、钢 丝绳 、主钩 和副 钩组 成 。起 重机 故 障主要 包括 机械 故 障和 电气故 障 ,这 2种故 障都 有 可 能造 成溜 钩 。对于 机械 故 障引起 的溜钩 ,可 采用 双 抱 闸 并加 强 日常 巡检 方 法将 其 发 生率 降 至极 低 。 因此 ,现主 要论 述 电气故 障引起 的起重 机溜 钩及 其 预 防措施 。

2.1 定 子调 压调 速故 障 定 子调压 调速 具有 良好 的转 矩提 升性 能 ,采用

双 闭环 回馈控 制 ,具 备 有 级 与无 级 速 度控 制功 能 , 其 调 速 范 围为 5% ~ 100%,广 泛 应 用 于 三相 异 步 电机 的调速 ,主要应 用 于起 重机 的调速 控 制 ,具 有 定 位 、制动器 控 制 、转 子 电阻切换 等功 能 。使用 定 子 调压 调 速进 行 控 制 ,几乎 可 使速 度 降为 0,从 而 减 少对 机械 抱 闸的磨 损 ,保护 起重 机 。工作 中引发 溜 钩 的定子调 压调 速故 障主 要有 以下 2个 。

(1)A1主 控 板 发 生 故 障 ,在 操 纵 杆 回零 时 , 吊钩突 然下滑 ,而更换 完 Al板后恢 复 正常 。

(2)测速发 电机的软连接断裂,起重机下降回

零位后 又继 续下滑 了一段 距 离才停 止 。经 过分析 后 , 将 软 连接改 Байду номын сангаас塑料 软管 拧死 ,从而避 免溜 钩 。

一种矫直机换辊车设计方案

AUTO TIME147AUTOMOBILE DESIGN | 汽车设计一种矫直机换辊车设计方案刘睿平 姚养库 余涛 姜永涛 卢跃峰中国重型机械研究院股份公司 陕西省西安市 710000摘 要: 本文针对皮带电机驱动形式以及液压缸驱动形式的两种统矫直机换辊小车在使用中存在的车轮打滑、更换检修困难,影响换辊效率等问题,根据生产要求和现场工况,采用一种新的改进设计方案:采用齿轮齿条同步装置,使换辊小车装置在齿轮齿条机构作用下同步受力;同时将皮带传动机构改为电机与传动轴直连的方式,避免采用皮带传动方式造成的皮带轮磨损;其次在设计上将轴承座设计为一高一低结构形式,使得整体机构安装及拆卸更加便捷,节省检修维护时间。

关键词:矫直机 换辊装置 齿轮齿条机构1 前言在中厚板生产线上,矫直机作为主要设备之一,用来保证带材的平直度,避免带钢发生瓢曲、C 翘等变形。

随着工艺提高,矫直机辊系在高速工作环境下,由于设计缺陷等原因,经常造成工作辊辊面划伤、轴承卡死等故障发生,所以必须经常对矫直辊系进行更换。

常见的矫直机换辊车经过实际使用后发现,换辊小车车轮与轨道长期接触后,车轮与轨道动摩擦因数减小,导致车轮空转打滑;而采用液压推杆的形式的换辊小车,虽然改进了车轮打滑动摩擦力不足的问题,但是液压系统管道安装复杂,空间受限,一旦漏油,不方便维护。

随着生产节奏的不断加快,生产线检修很多时候需要在线进行,因此对矫直机换辊的方式必须进行改进,以确保生产线高效稳定的运行。

同时还要根据现场对矫直辊系换辊频率,考虑换辊车的检修维护的便捷性,目前国内矫直机换辊车的设计在此方面还未给与足够重视。

2 问题描述2.1 结构形式目前常见的换辊小车结构多选用以下两种方案,如图1,图2所示:鞍钢酸轧挤干辊换辊小车,及马钢1#彩涂拉矫机换辊车,驱动形式分别是电机带动皮带轮传动和换辊车底部采用油缸伸缩驱动两种结构形式:图2 油缸驱动式换辊车皮带传动结构的换辊小车普遍存在的Design Scheme of Roller Changing Car of Straightening MachineLiu Ruiping Yao Yangku Yu Tao Jiang Yongtao Lu YuefengAbstract :I n view of the problems of wheel slippage, replacement and maintenance diffi culties, aff ecting the effi ciency of roller changing in the use of two types of belt motor drive form and hydraulic cylinder drive form, this paper adopts a new improved design scheme according to production requirements and site conditions. The rack and pinion synchronization device is adopted to make the roller changing trolley device synchronously under the action of the rack and pinion mechanism. At the same time, the belt drive mechanism is changed to the direct connection between the motor and the drive shaft to avoid the wear of the pulley caused by the belt transmission method. The bearing housing is designed as a high and a low structure, which makes the installation and disassembly of the overall mechanism more convenient and saves maintenance time.Key words :straightening machine, roller changing device, rack and pinion mechanism图1 电机皮带轮驱动式换辊车148AUTO TIMEAUTOMOBILE DESIGN | 汽车设计问题是皮带轮通过电机驱动传动轮,由于辊子与轨道基本是钢对钢滚动摩擦,使用一定时间后车轮与轨道表面会存有喷淋清洗造成的积液,以及润滑油等残留污渍,传动轴在皮带机构转动下,车轮与轨道动摩擦因数减小。

冷轧平整机组工作辊换辊装置的改进_严升

《装备制造技术》2013年第9期冷轧厂平整机组工作辊换辊装置由大车、横移车、传动装置、换辊小车、拖链、大车锁定装置等组成(图1),在生产过程中通过换辊小车传动齿轮与换辊大车轨道上的齿条配合,通过换辊小车的推臂及勾头作用于工作辊组,进行工作辊的更换。

自投产使用以来,工作辊换辊小车在生产过程中多次出现传动齿轮胀紧联接套螺钉断裂导致齿轮松脱掉落,使得机组无法换辊的情况,严重影响机组的顺利运行,因此需要对工作辊换辊装置出现故障原因进行分析,制定修复方案,并针对故障原因提出今后工作辊换辊装置在使用过程中的检查和维护方法。

1故障原因分析工作辊换辊装置传动齿轮胀紧联接套螺钉断裂故障出现后,通过更换胀紧联接套备件供应商后发现此类故障仍然出现,可确定备件质量无问题,将从工作辊换辊小车的结构设计,使用的实际工作状态及胀紧联接套的受力载荷进行分析。

1.1换辊装置结构设计的影响在对换辊装置结构进行检查后发现,换辊小车两侧传动齿轮水平调整及检测较困难,在经过一段时间的生产后,换辊小车因两侧传动齿轮水平度出现误差导致在行走过程中出现摆动现象,同时由于原设计行走齿轮端面与换辊装置固定架的间隙最小处仅为3mm,导致换辊小车传动齿轮在行走过程中由于摆动与支架产生干涉撞击,经检查发现支架两侧均有较深的刮痕,从而使传动齿轮在行走过程中不断受到冲击载荷。

1.2换辊装置工作方式的影响换辊小车是利用前端的推臂将工作辊组推入机架中的,因推臂为刚性结构,在换辊小车接触工作辊组时,传动齿轮承受较大的冲击载荷,使换辊小车产生摆动;在将工作辊组推进至工作位时,也因机架内无缓冲机构及换辊小车齿轮电机无法调速,导致传动齿轮也将受到较大的冲击载荷。

1.3传动齿轮结构强度的校核[1]换辊小车的作用是通过对工作辊的推拉实现工作辊的更换的,工作辊因无行走轮,直接通过铜滑块在钢制轨道滑动,且轨道上无润滑油槽,导致滑动时摩擦较大,所以推动工作辊组移动的力为:F a ×W ×μ=20730N式中:W 为工作辊组的重量,W =109110N;μ为摩擦因数,摩擦副材料为黄铜-钢,查表可知μ=0.19。

一起行车溜钩故障分析

一起行车溜钩故障分析第一篇:一起行车溜钩故障分析一起行车溜钩故障分析一、故障经过某厂2号汽轮机组大修起吊汽轮机转子,起重专责工按常规对抱闸及各部件进行检查,确认无误后,开始起吊作业。

转子吊起约500 mm停车准备离开转子专用支架时突然溜钩,转子掉落到专用支架上,侥幸未造成转子落地损坏的严重后果。

该行车为大连重机厂制造的50/10 t桥式起重机,大钩制动器为长行程电磁块式制动器,制动电磁铁型号为:MZS1-80H。

制动器上闸靠主弹簧,在主弹簧伸长力的作用下,通过拉杆使左右制动臂上的瓦块压向制动轮。

松闸时接通电流,衔铁被电磁铁芯吸紧,压住推杆使主弹簧伸长,闸能松开。

二、故障原因故障发生后,对行车大钩制动器进行检查发现:①制动电磁铁3个吸合线圈中线圈A故障不工作;②制动器主弹簧松;③制动器主弹簧座定位不好,主弹簧调得紧时会出现弓背现象减弱弹簧出力;④电磁铁断电后有行程不到位现象。

起重班长反映,该行车大修后经常出现大钩抱闸磨闸皮现象,在升降过程中不灵活,按常规,起重专责工通过调整主弹簧来解决抱闸松不开现象,多次调整效果不明显。

综合上述情况,这次故障的原因是电磁铁线圈A故障,造成吸力达不到要求,至使抱闸不能彻底打开,行车在升降过程中有磨闸皮现象,大钩的升降不灵活,而起重专责工误认为行车大修后主弹簧调得紧造成,经过数次调整后,主弹簧产生的制动力矩达不到汽轮机转子向下的力矩,造成溜钩。

三、应吸取的教训(1)起重专责工缺乏相应的电气知识,误判断是造成这起故障的主要原因。

针对这种现状,要在地方特种设备安全检验站的配合下每年春检举办一期起重专责工培训班,并进行考核,不合格者严禁上岗,以提高全厂起重工的专业知识。

每次起吊大件前起重班长、电气专职人员要亲自对行车进行检查,确认无误后方可工作。

(2)制动器性能差,使用寿命低也是本次故障的重要原因。

要加大老设备的技术改造力度,对达到使用寿命的电磁铁块式制动器,更换为相应型号的液压电磁瓦块制动器。

210979663_频繁点动造成溜钩现象分析与解决方案

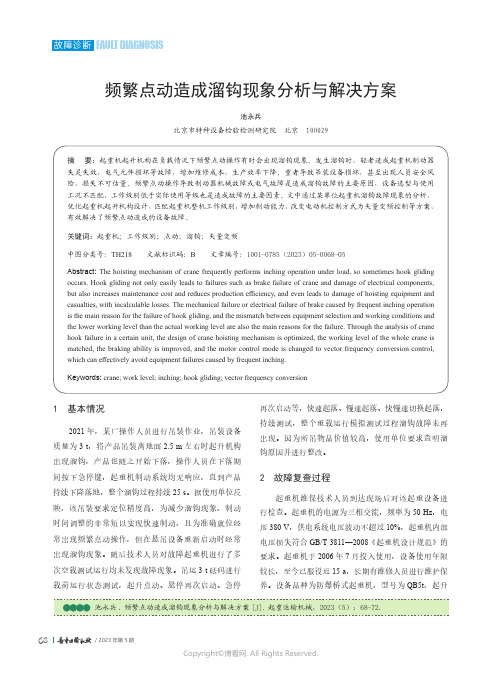

频繁点动造成溜钩现象分析与解决方案池永兵北京市特种设备检验检测研究院 北京 100029摘 要:起重机起升机构在负载情况下频繁点动操作有时会出现溜钩现象。

发生溜钩时,轻者造成起重机制动器失灵失效,电气元件损坏等故障,增加维修成本,生产效率下降。

重者导致吊装设备损坏,甚至出现人员安全风险,损失不可估量。

频繁点动操作导致制动器机械故障或电气故障是造成溜钩故障的主要原因,设备选型与使用工况不匹配,工作级别低于实际使用等级也是造成故障的主要因素。

文中通过某单位起重机溜钩故障现象的分析,优化起重机起升机构设计,匹配起重机整机工作级别,增加制动能力,改变电动机控制方式为矢量变频控制等方案,有效解决了频繁点动造成的设备故障。

关键词:起重机;工作级别;点动;溜钩;矢量变频中图分类号:TH218 文献标识码:B 文章编号:1001-0785(2023)05-0068-05Abstract: The hoisting mechanism of crane frequently performs inching operation under load, so sometimes hook gliding occurs. Hook gliding not only easily leads to failures such as brake failure of crane and damage of electrical components, but also increases maintenance cost and reduces production efficiency, and even leads to damage of hoisting equipment and casualties, with incalculable losses. The mechanical failure or electrical failure of brake caused by frequent inching operation is the main reason for the failure of hook gliding, and the mismatch between equipment selection and working conditions and the lower working level than the actual working level are also the main reasons for the failure. Through the analysis of crane hook failure in a certain unit, the design of crane hoisting mechanism is optimized, the working level of the whole crane is matched, the braking ability is improved, and the motor control mode is changed to vector frequency conversion control, which can effectively avoid equipment failures caused by frequent inching.Keywords: crane; work level; inching; hook gliding; vector frequency conversion1 基本情况2021年,某厂操作人员进行吊装作业,吊装设备质量为3 t ,将产品吊装离地面2.5 m 左右时起升机构出现溜钩,产品也随之开始下落,操作人员在下落期间按下急停键,起重机制动系统均无响应,直到产品持续下降落地,整个溜钩过程持续25 s 。

一种换辊电动小车

专利名称:一种换辊电动小车专利类型:实用新型专利

发明人:马小军

申请号:CN202122301100.6申请日:20210923

公开号:CN216188583U

公开日:

20220405

专利内容由知识产权出版社提供

摘要:本实用新型属于转运车技术领域,尤其是涉及一种换辊电动小车,用以解决现有技术中存在的换辊时不能方便移动工作辊的问题。

一种换辊电动小车,其包括底盘,底盘底部设有行走机构,底盘上设有轨道机构、进给机构和丝杆驱动机构,轨道机构固定安装在底盘上,进给机构可移动的连接在轨道机构的导轨上用于承载工作辊,丝杆驱动机构与进给机构传动连接用于推进和收回工作辊。

本实用新型设计合理,结构简单,操作方便,省时省力,安全可靠,适合用于换辊时进行新旧工作辊的移动。

申请人:福建厚普机电设备有限公司

地址:352000 福建省宁德市东侨经济开发区同德路9号丽源家纺1幢生产厂区

国籍:CN

代理机构:合肥上博知识产权代理事务所(特殊普通合伙)

代理人:郭堃

更多信息请下载全文后查看。

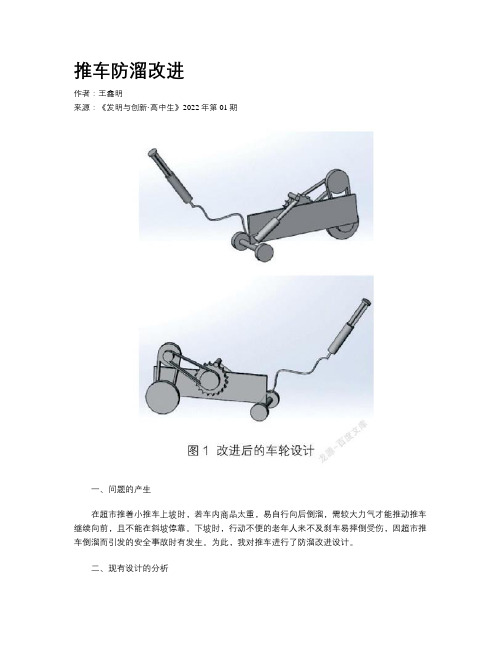

推车防溜改进

推车防溜改进作者:王鑫明来源:《发明与创新·高中生》2022年第01期一、问题的产生在超市推着小推车上坡时,若车内商品太重,易自行向后倒溜,需较大力气才能推动推车继续向前,且不能在斜坡停靠。

下坡时,行动不便的老年人来不及刹车易摔倒受伤,因超市推车倒溜而引发的安全事故时有发生。

为此,我对推车进行了防溜改进设计。

二、现有设计的分析(一)普通的超市小推车车轮采用凹槽结构,利用摩擦力防止倒溜。

在上行的手扶平面电梯上,车轮卡槽会卡在电梯表面的凹槽里,利用摩擦力防止推车倒溜。

但这种结构需要手脚利索的人操作才不会发生倒溜,不适用于老年人等特殊人群。

(二)有些机场内的推车采用压杆式刹车结构,上坡时人们可使用手压杆刹车,防止倒溜。

这类推车的缺点是,停在上坡的推车继续前进时要松开刹车杆,此时人们要用力向前推,才能防止推车倒溜,操作相对复杂。

如果推车载重较大,松开刹车的瞬时向后惯性较大,存在安全隐患。

(三)将棘轮外圈套上橡胶皮作为推车车轮,将推车的轴与棘轮内圈固定。

这种防倒溜结构简单,安装方便,但棘轮外圈与内圈之间的滑动摩擦对棘轮磨损较大。

(四)在车轮上加装皮带轮,将皮带固定在推车上的另一个可转动的皮带轮上防溜,皮带轮端面连接有带斜齿的齿轮,齿轮旁装有带弹簧的销搭在齿轮上,推车停下时,弹簧销将齿轮卡住,防止齿轮向后转动,进而防止推车倒溜。

这种防倒溜结构简单,锁紧效果好,但噪声大,且对车轮的磨损较严重,耐用性差。

为了使人们在搬运物品时更便捷,使用更安全,我对推车的车轮进行了改进,并就其应用效果开展了模拟测试。

三、方案一(一)设计方案针管通过气管与气缸连接,气缸一端固定在车身,另一端通过轴銷安装在棘轮外圈的齿轮凹槽中,可推动棘轮转动。

棘轮轴推车前轮上安装一个皮带轮,通过皮带将棘轮与推车轮连接。

针管推进后,气缸伸出,推动棘轮转动,棘轮带动车轮向前转动。

(二)效果测试1.水平路面将推车放在水平路面,推针管完成1次加气过程,推车快速前进约8厘米。

15号车钩摆块吊脱出原因分析及防范措施

15号车钩摆块吊脱出原因分析及防范措施摘要:15号车钩是当前铁路运输中客车常用车钩类型,其在各路段中均有广泛应用。

15号车钩采用摆块式复原装置,车钩与摆块相连,通过摆块来夹紧钩身,而摆块和冲击座之间则通过摆块吊相连。

作为保障车钩在不同运行状态下处于正常位置的复原装置,摆块吊是摆块式复原装置的重要结构。

从当前线路运行实际情况上看,摆块吊脱出发生率相对较高,此故障对客车运行品质以及运行安全均造成一定影响,由于15号车钩在客车上应用极为广泛,因此该故障也受到了铁路工作人员的广泛关注。

为进一步明确15号车钩摆块吊脱出原因、减少故障发生率,本文将深入分析摆块式复原装置的具体情况,通过故障模拟和理论分析探究该故障的产生原因并对相应的防范措施进行论述。

关键词:摆块吊脱出;原因分析;防范措施15号车钩具有三态作用,当车钩锁闭时钩锁跳升量相对较小,车钩连挂时两车钩在水平面以及垂直面内的最大相对转角能够满足多数线路的客车运载要求,因此,时至今日15号车钩仍广泛应用于多个线路客车之上。

根据铁路列车运行模式可知,使用车钩连接的各车车厢运行于曲线轨道上时车钩中心线与车厢中心线会出现偏转,当车体回到直线轨道上需要车钩重新回到同一中心线上,这正是车钩复原装置的作用。

既往工作中复原装置中摆块吊脱出的问题频发,而处理故障时主要是将脱出的摆块复位,对于摆块突出的原因目前尚无明确结论,这样的故障处理方案不能彻底消除故障隐患,只有深入了解摆块吊脱出原因,方能从本质上解决这一故障问题。

1、摆块式复原装置车钩复原装置能够有效提升轨道车辆由弯道恢复直线运行后的车身稳定性,这不仅能够有效提升轨道车辆运行品质,同时也能在一定程度上强化车辆运行的安全性。

车钩复原装置主要用于客运轨道车辆,摆块式车钩复原装置是最常见的客车车钩复原装置,其位于车钩后方,主要由冲击座、摆块、摆块吊三部分组成,摆块直接接触车钩,并在车辆运行过程中传递来自车钩的水平方向作用力,摆块与冲击座之间由摆块吊进行连接,车体在直线轨道上运行时,整个恢复装置不受水平方向作用力影响,车钩中心线与车厢纵向中心线处在同一水平方向,而当车辆进入曲线轨道运行时,车钩受到水平方向作用力影响发生移动,由于其与摆块接触,因此相应的水平方向作用力会传递至摆块,通过摆块吊前后移动来抵消作用力,当车体再次进入直线轨道运行后,受重力作用影响车钩、摆块中心线与车体纵向中心线恢复至同一方向[1]。

货车车钩分离原因分析及建议措施

达到 23%以上非常困难 ;(2)列车从格尔木运行后 , 客车 车内氧浓度需要经过 60 min 以后才能达到规定的指 标 ;(3)2 辆改造客车的密封性能相对较差 , 在不冻泉站 实测车内正压为 2.6 Pa 。因此 , 在客车的设计和批量制 造时 , 需要提高客车密封性能和制氧机的制氧能力 。

(编辑 :颜 纯)

图 2 13 号车钩在水平面内的纵向及横向移 动量分析

甩 。 通常 情况下 , 由 于提钩

杆的质量较小 , 甩动 的能量 尚不足以把上锁销提起 , 但

在因车钩纵向移动量过大造

成提钩链松余量不足时 , 这 一因素将会起到提起上锁销

的辅助作用 。

1. 4. 2 提钩 链松余量不足

图 3 13 号车钩在垂直面内的移动量分析

要打开车钩 , 只有在停车状态下才能实现 , 而列车 31

铁道车辆 第 44 卷第 1 期 2006 年 1 月

启动前通常要压钩 , 会使误打开的车钩再次锁闭 ;即使 在列车启动前车钩未锁闭 , 列车刚开始运行时 , 车钩也 会发生自动分离 , 这种情况识别较容易 。

因此 , 人为因素导致车钩自动分离的概率应该是

需要指出的是 , 以上分析是建立在理论轮廓分析 基础之上的 , 假定的 2 种磨耗量的增量也较大 , 并不能 准确判断车钩到底在磨耗到什么限度 时才会发生转 出 , 从而导致自动分离 。 但是 , 当沿轮廓周边的磨耗量 达到 10 m m ~ 15 mm 时有自动脱出可能的结论应该 是成立的 。

当车钩磨耗到能自动脱出的程度后 , 车钩的闭口 尺寸已达 135 m m ~ 148 m m , 如此巨大的磨耗量如果 真的会出现在运用现场 , 那是不可想象的 。 因为根据 段修要求 , 钩舌的 S 面磨耗后要修复 , 车钩的闭口尺寸 要修复到 112 m m ~ 124 m m , 在 2 个修程间不可能出 现如此大的磨耗量 。 即使段修不合格也难以达到如此 大的磨耗量 , 除非车钩因受大载荷产生了永久变形 。

推车机液压提钩装置改造方案

#1、2推车机液压自动提销装置改造方案编制:审核:批准:××××××有限公司年月日一、概述我公司安装的两台推车机是折返式翻车机卸车线成套设备的重要辅助设备之一,用来与迁车台配合作业,当迁车台运载翻卸后的敞车至空车线后,推车机把敞车推出迁车台,并在空车线集结。

其特点是,齿条齿轮驱动,运行平稳,定位准确。

推车机主要车架、驱动装置、走行轮装置、导向轮装置、推车臂、液压系统及电缆拖架等组成。

其中,推车臂是推车机完成调车作业的关键部件,它是焊接结构件,其头部装有推送车辆的车钩外,头部内部腔内装有橡胶缓冲器,在推车机与车辆接钩时起减振和缓冲作用。

二、我公司推车机现状目前我公司两台推车机是2002年投入运行,由于该设备在设计中缺少有提销装置及钩舌检测装置,无法实现与车辆的自动脱钩和检测钩舌的开闭位置。

三、存在的问题分析根据,中华人民共和国铁道部运输局,运装货车[2010]908号文附件, 《铁路货车翻车机和散装货物解冻库检测实施细则》第六章第8条规定:推送车辆时,推送部位应为车钩或车轮踏面,禁止采用推车轴推车器和冲撞处于闭锁位的钩舌;禁止采用重车撞击空车的作业方式;禁止采用摘掉钩舌或用方铁直接撞击车钩的作业方式;空、重车调车机推送车辆应以车钩连挂状态实现,禁止采用翻车机摘钩平台对C70型车辆进行摘钩作业;空车调车机上应安设车钩开、闭锁位自动检测和联锁装置,推送速度应≤5km/h;空、重车调车机、重车铁牛车钩与车辆车钩连挂及移动时,其高度差应≤75mm。

由于该设备在设计中缺少有提销装置及钩舌检测装置,无法实现上述要求。

四、改造目的及效果1、为了符合中华人民共和国铁道部运输局,运装货车[2010]908号文规定。

2、实现空车调车机推送车辆车钩连挂状态,杜绝采用摘掉钩舌或用方铁直接撞击车钩的作业方式。

2、消除人工摘提销的不安全因素。

五、改造内容1、加装提销装置:此装置为一个液压缸推动机械装置,达到提销功能,液压缸由推车机液压站控制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于换辊小车推拉车脱钩的原因分析及结构改进研究

作者:李志星

来源:《企业技术开发·下旬刊》2015年第01期

摘要:针对换辊小车推拉车挂钩在更换轧辊时产生的脱钩现象,阐明了引起脱钩的原因,据此对挂钩结构作出相应的改进。

利用SolidWorks软件建立推拉车的三维模型,通过与ANSYS软件的接口,将模型调入ANSYS中,对挂钩进行有限元分析,得出挂钩在工作时的变形及应力分布,结果表明此结构的挂钩容易脱钩。

最后对换辊小车的推拉车挂钩进行了改进。

关键词:换辊小车;推拉车;脱钩原因;有限元分析

中图分类号:TH132 文献标识码:A 文章编号:1006-8937(2015)03-0010-02

冷连轧六辊轧机轧制速度高,轧辊在运行一段时间后要及时更换,以保证薄板的质量要求,现代化的钢厂采用换辊小车更换轧辊,大大缩短了换辊时间。

某厂冷连轧六辊轧机换辊小车,由于长时间使用,换辊时换辊小车挂钩与轧辊部件出现脱钩现象,严重影响生产的正常进行。

通过对换辊小车挂钩进行有限元分析,找出了脱钩的原因,并改进挂钩的结构。

1 推拉车的工作原理及脱钩原因分析

1.1 推拉车结构及工作原理

推拉车是换辊小车的非常重要机构之一,推拉车的工作状况好坏直接影响换辊小车的正常运行同时影响生产效率。

当换辊小车更换轧辊时,通过齿轮的传动使换辊小车推拉车行至轧机最前端,由于曲柄受电机驱动将挂钩顶起,另外连杆机构向下将挂钩抬起,且电机通过驱动上下工作轧辊的挂钩使其落下,将轧辊轴颈挂住,从而实现轧辊在轧机内的往复运动。

1.2 造成脱钩的原因

换辊小车推拉车在运转过程中,由于设计原因或者长时间损耗容易造成脱钩,将会增大更换轧辊时间,根据现场实际状况分析,挂钩存在以下几个问题:

①由于换辊小车在运行过程中的运转偏差等原因,从而使得轴颈与挂钩不能对中,即使对中也无法有力使其啮合;②由于电机使用同一电机驱动,存在力度不均状况,容易产生一端挂钩力较大,另一端挂钩力较小的状况,因此,当更换轧辊时容易产生挂钩脱钩的现象;③由于

驱动挂钩的电机功率较小,从而使挂钩无法大幅度张开,使轧辊轴颈与挂钩产生碰撞力,使曲柄与连杆机构在碰撞力的作用下产生损坏;④由于轧辊轴颈与挂钩之间的撞击,使得连杆机构、电机与曲柄系统之间的运动副间隙较大,从而使得运动副之间的传力效果较差,影响换辊小车的顺利运行;⑤由于采用电机驱动,存在夹紧力不足的状况。

由于以上几种原因的同时存在作用,使换辊小车在运行过程中产生推拉车挂钩脱钩的现象,使维修成本增加,生产效率降低,影响了企业的正常生产运行。

2 推拉车挂钩的静力分析

由于推拉车在工作过程中,轧辊对推拉车的作用力施加在挂钩上,其余所受的力可忽略不计,因此只需要用SolidWorks对挂钩以及与其相连接的挂钩架进行建模,然后保存IGS格式,通过ANSYS Workbench打开文件。

设置材料为Q345钢,弹性模量为2.06e11,泊松比为0.3,设置模型网格边界为10,划分后单元总数为35 876个,节点总数为50 835个,对车架A 面进行全自由度约束,挂钩与挂钩架采用铰链连接。

已知工作辊质量为3 500 kg,中间辊质量为5 000 kg,根据驱动电机图纸所提供的数据,在不考虑摩擦情况下,在推拉车启动的瞬间加速度为9.7 m/s2,在此取加速度值为10 m/s2,从而由:

F=ma

得出:FC=50 kN,FF=50 kN,FD=35 kN,FE=35 kN。

利用ANSYS Workbench分析得出挂钩的等效变形云图如图1所示,等效应力云图如图2所示。

通过分析可知,在挂钩受到拉力的时候,由图1得出平均最大位移是0.35248 mm,由图2得出最大应力是45.632 MPa,最大位移和最大应力均产生于挂钩的顶端处。

在拉出轧辊部件的过程中,挂钩顶端向上张开,与轧辊部件的接触面积减少,从而使挂钩更容易脱落,这与实际情况相符。

为了改善以上状况,使换辊车能够正常工作,现将挂钩改进,以使其结构更加优化。

3 推拉车的改进设计

推拉车结构复杂,要求精度高,对换辊小车推拉车进行改进时,首先要满足工作要求,提高工作效率,在此前提下提高推拉车的质量,减少维修次数,并根据故障原因分析,提出改进方案。

为了改善电机驱动挂钩对轴颈的夹紧力不够大的问题,将电机驱动改为液压驱动,如图3所示,同时由于推拉车的拉紧力大,用两个挂钩代替一个挂钩共同承受拉力作用,并设计缓冲块,当推拉车瞬间力过大时,防止轧辊将推拉车车架撞坏。

改进后的挂钩图如图4所示。

换辊小车推拉车通过改进将挂钩分成上下两部分,通过上下挂钩的同时作用,夹紧力有效提高,为了增加驱动连杆机构的刚度和强度,将电机驱动改为液压驱动,其中液压缸固定于换辊小车推拉车车架上,驱动液压缸使夹紧力有效增加,防止了推拉车的脱钩现象,另外,由于电机更换为液压缸,可通过调节液压缸的形成来调节挂钩的张合,避免挂钩与轧辊的碰撞,防止挂钩的磨损,同时在挂钩中间增加了防碰撞系统,当轧辊的轴颈与推拉车发生碰撞时,可有效保护轧辊不受损害。

4 结语

改进后的模型最大变形和最大应力均大大减小。

由于将电机驱动改为液压驱动,挂钩张口角度增大,防止了轧辊对挂钩的撞击,在闭合时,对轧辊部件的夹紧力大,有效防止了运行过程中的脱钩现象,并且改善了挂钩的受力状况。

在实际生产应用中降低了维修成本,节省换辊时间。

采用三维建模后的有限元分析,为推拉小车的设计、制造、检修维护提供了科学的理论依据。

参考文献:

[1] 曹建国,顾云舟,张杰,等.1 700 mm冷轧带钢轧机板形控制能力研究[J].钢铁研究,2002,(3).

[2] 张亚欧,谷志飞.ANSYS7.0有限元分析使用教程[M]北京:清华大学出版社,2004.。