锡量计算

锡的测定

碘酸钾滴定法测定锡量添加时间:【2006-5-25 23:45:09】阅读次数:【1961】中华人民共和国国家标准锡铅焊料化学分析方法碘酸钾滴定法测定锡量━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━1 主题内容与适用范围本标准规定了锡铅焊料中锡含量的测定方法。

本标准适用于锡铅焊料中锡含量的测定。

测定范围:1.00%~95%。

2 引用标准GB 1.4 标准化工作导则化学分析方法标准编写规定GB 1467 冶金产品化学分析方法标准的总则及一般规定GB 4103.1 铅基合金化学分析方法碘量法测定锡量3 方法原理试料用硫酸和硫酸氢钾分解。

在盐酸溶液中,用铁粉和铝片将四价锡还原为二价锡。

以淀粉作指示剂,用碘酸钾标准滴定溶液滴定至试液呈浅蓝色为终点。

4 试剂和材料4.1 还原铁粉。

4.2 铝片(纯度99.5%以上)。

4.3 硫酸氢钾。

4.4 氯化钠。

4.5硫酸(ρ1.84g/mL)。

4.6 盐酸(1+1)。

4.7 锡标准溶液:称取0.4000g纯金属锡(99.99%),置于250mL烧杯中,加入60mL盐酸(ρ1.19g/mL),加热使其完全溶解,冷却至室温,用盐酸(1+9)将溶液移入500mL容量瓶中并稀释至刻度,混匀。

碘酸钾滴定法测定锡量添加时间:【2006-5-25 23:45:09】阅读次数:【1961】中华人民共和国国家标准锡铅焊料化学分析方法碘酸钾滴定法测定锡量━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━1 主题内容与适用范围本标准规定了锡铅焊料中锡含量的测定方法。

本标准适用于锡铅焊料中锡含量的测定。

测定范围:1.00%~95%。

2 引用标准GB 1.4 标准化工作导则化学分析方法标准编写规定GB 1467 冶金产品化学分析方法标准的总则及一般规定GB 4103.1 铅基合金化学分析方法碘量法测定锡量3 方法原理试料用硫酸和硫酸氢钾分解。

甲基磺酸亚锡中锡含量

甲基磺酸亚锡中锡含量甲基磺酸亚锡是一种重要的有机锡化合物,其化学式为(CH3)3SnOSO3CH3。

它常用于催化剂、稳定剂和聚合物添加剂等领域。

其中,亚锡的含量是评估其质量和性能的重要指标。

本文将重点讨论甲基磺酸亚锡中锡的含量及其相关的内容。

锡是一种重要的金属元素,广泛应用于各个领域。

在甲基磺酸亚锡中,锡的含量是评估其纯度和有效性的关键因素。

通常情况下,锡含量的测定是通过化学分析方法进行的。

常见的测定方法包括原子吸收光谱法、电感耦合等离子体发射光谱法和电感耦合等离子体质谱法等。

原子吸收光谱法是一种常用的分析方法,可以准确测定甲基磺酸亚锡中锡的含量。

该方法通过将样品溶解并稀释,然后使用原子吸收光谱仪测定吸收光的强度,进而计算锡的含量。

这种方法简便、快速,并且具有较高的精确度和准确性。

电感耦合等离子体发射光谱法(ICP-OES)是一种常用的多元素分析方法,可以同时测定多种金属元素的含量。

该方法通过将样品溶解并稀释,然后使用电感耦合等离子体发射光谱仪测定样品中不同元素的发射光谱,进而计算锡的含量。

这种方法具有高灵敏度和准确性,能够满足甲基磺酸亚锡中锡含量的测定需求。

电感耦合等离子体质谱法(ICP-MS)是一种高灵敏度的分析方法,可以测定超低浓度的金属元素。

该方法通过将样品溶解并稀释,然后使用电感耦合等离子体质谱仪测定样品中不同元素的质谱信号,进而计算锡的含量。

ICP-MS方法具有极高的灵敏度和准确性,能够满足对甲基磺酸亚锡中微量锡含量的测定要求。

除了化学分析方法,还可以使用其他技术进行锡含量的测定。

例如,X射线荧光光谱法可以测定样品中的金属元素含量,包括锡。

该方法通过将样品置于X射线束中,测定样品发射的荧光光谱,进而计算锡的含量。

这种方法无需样品溶解,操作简便,但相对于化学分析方法来说,精确度和准确性较低。

在进行甲基磺酸亚锡中锡含量的测定时,需要注意样品的制备和测量条件的控制。

样品的制备应确保样品的溶解度和稳定性,以避免可能的误差。

锡化学分析方法 铜、铅、锌、镉、银、镍和钴含量的测定 火焰原子吸收光谱法-最新国标

锡化学分析方法第1部分:铜、铅、锌、镉、银、镍和钴含量的测定火焰原子吸收光谱法警示——使用本文件的人员应有正规实验室工作的实践经验。

本文件并未指出所有可能的安全问题。

使用者有责任采取适当的安全和健康措施,并保证符合国家有关法规规定的条件。

1范围本文件描述了锡锭中铜、铅、锌、镉、银、镍、钴含量的测定方法。

本文件适用于锡锭中铜、铅、锌、镉、银、镍、钴含量的测定方法。

各元素测定范围见表1:2规范性引用文件本文件没有规范性引用文件3术语和定义本文件没有需要界定的术语和定义。

4原理试料以盐酸,硝酸溶解,以盐酸-氢溴酸排除大量锡。

在盐酸-硝酸混合酸介质中,于原子吸收光谱仪波长Cu324.7nm、Pb283.3nm、Zn213.9nm、Cd228.8nm、Ag328.1nm、Ni232.0nm、Co240.7nm处,分别测量铜、铅、锌、镉、银、镍、钴的吸光度。

5试剂除非另有说明,在分析中仅使用确认为优级纯试剂和蒸馏水或去离子水或相当纯度的水。

5.1盐酸(ρ=1.19g/mL)。

5.2硝酸(ρ=1.42g/mL)。

5.3硫酸(1+1)。

5.4盐酸—氢溴酸混合酸:盐酸+氢溴酸(1+1)。

5.5盐酸-硝酸混合酸:盐酸+硝酸(3+1),现用现配。

5.6盐酸(1+1)。

5.7硝酸(1+1)。

5.8硝酸(2+1)。

5.9铜标准贮存溶液:称取1.0000g金属铜(w Cu≥99.99%),置于250mL烧杯中,加入40mL硝酸(5.7),盖表皿,低温加热至完全溶解,冷却。

移入1000mL容量瓶中,加入50mL硝酸(5.2),用水稀释至刻度,混匀。

此溶液1mL含1mg铜。

5.10铅标准贮存溶液:称取1.0000g金属铅(w Pb≥99.99%),置于250mL烧杯中,加入60mL硝酸(5.8),盖表皿,低温加热至完全溶解,煮沸除去氮的氧化物,冷却。

移入1000mL容量瓶中,加入30mL硝酸(5.2),用水稀释至刻度,混匀。

此溶液1mL含1mg铅。

通孔回流焊锡膏量的算法研究

通孔回流焊锡膏量的算法研究摘要:本论文针对通孔回流焊器件提供了一种锡量计算方法,用于调整钢网厚度与开孔设计,将通孔器件需要的锡量转移至印制板上,实现通孔器件回流焊焊接。

解决了特殊场景下波峰焊焊接困难,减少插装与波峰焊等工序。

并在某个使用了较多的通孔接线端子的插件上,应用此锡量计算方法进行验证,证明了模型的有效性。

关键词:通孔回流焊;锡膏;1 背景随着表面贴装技术(Surface Mounting Technology, SMT)的发展,得益于SMT全自动化生产带来的规模效应、成本优势、高精度与密度的组装布局优势,表贴器件(Surface Mounted Devices, SMD)通常占据超过80%以上的PCBA (Printed Circuit Board Assembly, PBCA)组成。

PCBA过程中,对于通孔器件(Through Hole Devices, THD)通常采用波峰焊焊接技术。

但波峰焊技术存在许多不足之处,如通孔器件周边需要一定的禁布区,禁止放置贴片元器件;焊接过程中需要额外喷涂助焊剂;印制板(Printed Circuit Board, PCB)会收到较大的热冲击,可能产生翘曲变形;通孔焊点受PCB走线、覆铜以及器件本身影响,容易产生桥接、润湿不良的缺陷。

随着PCBA的技术的发展,新型的通孔回流焊(Though Hole Reflow, THR)技术应运而生,越来越多的THD通过采用这种技术,在回流炉内完成焊接,实现波峰焊无法完成的焊接或降低生产工序和周期时间。

2通孔回流焊工艺的基本要求与一般的SMT工艺相比,THR工艺为了满足器件引脚在金属化孔的填充以及板面上的爬锡要求,使用的锡膏量要比一般的SMD多一些,视引脚伸出的长度与PCB焊盘开孔,通常要大上30倍左右。

目前SMT主要采用丝印印刷与自动点锡膏的方式进行锡膏涂覆,本文主要研究的是通过钢网丝印印刷锡膏来进行锡膏涂覆。

2.1PCB设计要求THR工艺在实施时,器件的引脚与过孔间隙需要满足一定的要求,间隙小虽然有利于减少整体的焊锡需求量,以及防止器件倾斜,但过小的间隙容易导致贴片机安装不到位,或影响孔内锡膏流动速率,造成空洞、少锡、翘起等缺陷。

锡矿石中锡量的测定

锡矿石中锡量的测定为寻找一种安全、环保、快速的锡分析方法,本文建立了电感耦合等离子体原子发射光谱法(ICP-AES)对锡矿石中锡含量进行测定的方法。

实验采用碱熔融法对锡矿石样品进行消解,消解样品依次经热水提取,盐酸酸化,酒石酸络合,最后引入ICP-AES对锡进行测定,并探讨测定流程中的条件得出最佳工艺条件,结果同传统的极谱法测定结果基本一致。

标签:锡矿石;碱熔融法;测定引言锡作为一种比较稀贵的金属,是地壳中分布较广泛的元素,在已知的20余种锡矿物中,仅有锡石和黝锡矿具有经济价值,尤以锡石分布最广。

当前,锡矿石中锡的分析方法主要有滴定法、分光光度法、示波极谱法、原子荧光光谱法等。

但这些方法存在一些不足,如实际操作复杂,效率低、耗时长、对于大量样品不能快速分析等弊端。

因此,有必要研究出一种快速准确测定锡矿石中锡量的方法。

而电感耦合等离子体原子发射光谱法(ICP-AES)具有高效稳定、精确度高等特点,基于此,本文采用ICP-AES测定锡矿石中锡含量,研究了熔样方法、酸度以及络合剂的选择,确定了ICP-AES测定锡矿石中锡含量的最佳方法。

1.实验部分1.1仪器与工作条件SX2-4高温电阻炉,不可温控,最高温度1000℃;725ICP-OES电感耦合等离子体发射光谱仪,仪器工作条件采用默认值,见表1。

氩气纯度不小于99.99%。

1.2试剂锡标准储备溶液:1.00mg/L;过氧化钠(分析纯);盐酸(优级纯);酒石酸(分析纯)。

1.3标准溶液系列配制分别准确移取1.00mg/mL锡标准储备溶液0、0.05、0.25、0.50、1.00mL于干燥的50mL容量瓶中,用试剂空白溶液定容至刻度摇匀。

此标准溶液系列中锡质量浓度分别为0、1、5、10、20μg/mL。

1.4实验过程准确称取0.3000~0.5000g试样置于盛有2.00g过氧化钠的50mL刚玉坩埚中,摇匀,再覆盖2g过氧化钠,将坩埚放入在设定温度下保温30min的高温电阻炉中,待炉温升至设定温度时开始计时,使样品在设定温度下熔解一定时间,取出坩埚,冷却。

总锡的测定

总锡的测定:

移取5mL电解液,置于100mL烧杯中,加10mL盐酸,加1m双氧水加热煮沸至毛大气泡,冷却。

以水稀释至100mL容量瓶中,用移液管吸此稀释液20mL,加60mL水及0.05mol/LEDTA标准溶液20mL,将溶液小火煮沸,冷却至室温加入30%六次甲基四胺溶液调节pH5-6,加二甲酚橙指示液5滴,用0.05mol/L氯化锌标准滴定溶液滴定恰好由黄色变为红色(不计用量)。

向溶液中加入3-4g氟化铵,摇匀使其全部溶解,加热至40℃,此溶液呈黄色,再用0.05mol/L氯化锌标准滴定溶液滴定至红色为终点。

计算Sn(g/L)=V*c*118.7/m

二价锡的测定:

用移液管移取1mL电解液置于锥形瓶中,加100mL水,20mL盐酸,加5mL淀粉指示液,用0.1mol/L碘标准滴定溶液滴定至蓝色1min 不消失为终点。

计算Sn2+(g/L)=V*c*118.7/m。

锡量计算方式

★M為在錫膏印刷時,刮刀透過鋼版將錫膏刮進PCB孔中的錫膏量。

★S為鋼版開孔所提供的錫膏量。

★θ為刮刀與鋼版所夾之角度,介於30°~60°之間,NEC新瀉廠所採用的角度為55°。

★M depend on squeegee angle and speed.★當speed more slow,M埋入量將增多。

★若PCB的pin hole鍍金層太薄,其Wetting一定不好;建議鍍金厚度0.1~0.3μm為最佳。

錫膏量計算公式原理形成良好銲點之總所需錫膏量是依照錫膏所含金屬成份、錫膏密度、錫膏印刷參數、PCB銲墊及開孔尺度、元件腳幾何形狀、鋼板開孔尺度等參數決定。

此公式可計算形成一個良好銲點的弧角(Fillets)以及PCB 孔口(PTH)中各所需的錫鉛合金量(Solder Alloy即總需要錫膏量),而所置放之錫膏(Solder Paste)量則由總需要錫膏量乘以一乘法因子來決定。

此因子為錫膏在銲接過程後,轉變為金屬固體之體積改變率。

該乘法因子則由錫膏中合金的密度,助銲劑密度以及合金組成成份而決定。

首先,該乘法因子可由Greeley Formula 決定,如公式(1)所示:)100()()(100FLDWPM ALD WPM ALD WPMVFA −+×= (1)其中:VFA (V olume Fraction of the Alloy)是合金在錫膏中所佔之體積百分比。

MUL (Multiplication Factor)是乘法因子。

如公式(2)所示。

1001VFA MUL =(2)WPM (Weight Percent of Metal content in the alloy)是合金中金屬成份重量百分比。

ALD (Alloy Density)是合金密度,單位為g/cc 。

FLD (Density of the Flux)是助銲劑的密度,單位為g/cc 。

锡元素测定方法

锡测定方法

一、分析步骤

1.、称取0.2000-0.5000g试样于铁坩埚中,加入2g过氧化钠,搅匀。

在覆盖一层1g左右过氧化钠,放入700℃马弗炉中熔融20分钟,取出稍冷,将坩埚放入盛有30ml水的250ml 烧杯中,用盐酸(1+1)洗净坩埚,再用盐酸中和至微酸性并过量15ml,转入500ml锥形瓶中,补加45盐酸,用水稀释至溶液体积为160ml,加入3g左右的铝片(分2-3次加入),不断摇动锥形瓶,使还原作用完全,直到溶液中仅剩下少量铝片,而还原作用较为缓慢时盖上盛有大半体积的饱和碳酸氢钠溶液的盖氏漏斗,加热煮沸,使铝片完全溶解取下,在流水中冷却至室温。

取下盖氏漏斗(最好投一小块大理石与试液中)加入5ml0.5%淀粉溶液,用碘酸钾标准滴定至出现稳定的蓝色即为终点。

随同试验做空白试验。

)*T*100%

计算:Sn=(V-V

空

二、注意事项:

1、当试样用水溶出后,加盐酸必须迅速一次加入,否则结果

偏低

2、对硫化矿或铅很高时温度不宜过高,试样容易结块,影响

熔融

3、做试样空白和标定空白时,应于空白溶液加入2.5ml10%

碘化钾溶液。

粗锡中锡的含量的测定——酸分解-碘酸钾滴定法

实验六 粗锡中锡含量的测定一、实验目的及要求1. 掌握酸分解-碘酸钾滴定法测定粗锡中的锡量2. 掌握启普发生器及滴定管的使用二、实验原理用盐酸、三氯化铁分解试样,以金属铝还原锡(IV )为锡(II ),铁(II )消除溶解氧的影响,淀粉为指示剂,碘酸钾标准溶液滴定至浅蓝紫色为终点。

IO 3-+5I -+6H +=3I 2+3H 2OSn 2++I 2=Sn 4++2I -由于锡(II )不稳定,与空气接触容易氧化为锡(IV ),所以在还原与滴定过程中要避免与空气接触。

本法适用于粗锡、粗焊锡、富渣、贫渣等锡冶炼中间产品试样中0.1~99.5%锡量的测定。

三、操作步骤(1)溶解试样:称取0.1200~0.1210g 试样于300ml 锥形瓶中,同时做空白试样,加入10ml 50%的三氯化铁溶液,90ml 盐酸(1+1),加热微沸至试样完全溶解。

(2)还原试样:冷却,连接于还原台上,通入二氧化碳气体10s ,加入2.5g 铝,摇动至绝大部分铝溶解,再加入1g 铝,摇动至绝大部分铝溶解,加热煮沸至小气泡消失,大气泡产生。

在二氧化碳气体保护下,流水中冷却至室温。

(3)滴定分析试样:停止通二氧化碳气,取下锥形瓶,塞好橡皮塞并移至滴定台。

立即加入5ml 淀粉溶液,选用0.042mol/L 的碘酸钾标准溶液,在连续摇动下滴定至浅蓝紫色为终点,平行测定2次。

四、数据处理根据消耗减去空白值的碘酸钾标准溶液的毫升数计算锡的质量百分数。

锡量以锡的质量分数w (Sn )计,数值以%表示,按下列公式计算:3120()59.35102()100V V c V w Sn m -+⋅-⨯⨯=⨯式中:c- 碘酸钾标液滴定溶液的实际浓度,单位mol/L;V 1, V 2- 测定时,滴定试料溶液所消耗的碘酸钾标准滴定溶液的体积,单位为ml; V 01- 测定时,滴定空白试液所消耗的碘酸钾标准滴定溶液的体积,单位为ml; m- 试料的质量,单位为g;59.35-(1/2)锡的摩尔质量,单位为g/mol。

锡含量的测定方法 (1)

锡含量的测定

1.标准仪器:

分析天平:最小分度值0.1mg

马弗炉:800±5℃

坩埚:30ml

2.试剂:

浓硫酸:分析纯

浓硝酸:分析纯

混酸制备:浓硝酸和浓硫酸按体积比1:1混合

3.操作步骤:

3.1称量洁净、干燥至恒重的坩埚重量,记为W 1

3.2从混合均匀的样品中准确称取待测样品0.1000~0.2000g 置于洁净干燥的坩埚内,总重量记为W 2。

3.3慢慢向坩埚中滴加混酸,将样品刚润湿为止。

3.4将坩埚放在石棉网上小火加热,待样品分解变黑后,继续小火加热以除去过量的酸,当不再有酸雾产生时,将坩埚移至马弗炉中,在800±5℃下煅烧2小时。

3.5两小时后从马弗炉中取出坩埚,待坩埚稍冷后放置于干燥器中冷却至室温,称量坩埚重量,记为W 3,按下式计算有机锡化合物中锡含量的百分含量。

3.6计算公式:

%1007877.0)(n%1

213⨯-⨯-=W W W W S 式中:

W 1——坩埚的质量,g

W 2——样品和坩埚的总质量,g

W 3——煅烧2小时后样品和坩埚的总质量,g

0.7877——换算系数

4.检测结果的准确度

同一操作人员,重复测定两次平行结果的差值不超过0.001。

IMC基础知识培训教材

17

6. IMC 的测量

6.3.2 SEM测量照片:

整体照片

120X

位置1

Sn

位置1 位置2

位置3

样品表面每种材质反射 出来的二次电子能量有 差异,原子质量重的相 对浅色些,所以能看出 IMC层的分界线

IMC Cu

位置2

2000X

位置3

2000X 2000X

图片中锡与铜材之间还有一层色差明显的焊接层(IMC层),厚度供参考

19

6. IMC 的测量

6.4 IMC 的测量小结: 从SEM观察/EDS成份分析等方面得出以下结果: 1. 化学腐蚀和喷金处理都属于前处理工序,目的都是为了获得更好的SEM观

察效果。 2. SEM 主要是观察试样的表面形貌、组成、晶体结构等。 3. EDS是检测试样表面的化学元素(针对无机物),作出准确的失效分析。

5

3. IMC 的基本性质

3.1 IMC是一种可以写出分子式的“准化合物”,有一定的组成及晶体结构 。

焊点晶体随时间的变化(蠕变)——随着时间老化,晶体结构越来越松弛

6

3. IMC 的基本性质

3.2 IMC之生长与温度和时间成正比。长成的厚度与时间大约形成抛物线的关系。

SMT典型元器件锡膏用量评估

ASSY ME July 26st,2013

1.PCB光板称重

➢ 将电子秤归零 ➢ 将Q1RM352E00101整个Panel=360PCS的PCB进行称重:21.2g Remark: 该产品生产时只装LED元件

2.印刷后称重及计算

该产品的网板厚度为0.18mm.

整Panel=360PCS 印刷后重量为24.2g ➢ 计算 单体LED耗锡量=(24.2-21.2)/360/(110%)*1000mg=9.26mg ➢ Remark ✓ 该评估过程是按照生产过程中10%损耗计算 ✓ 1g=1000mg

3.单位体积的耗锡量

➢ 计算

✓ 该LED的PAD面积 为:S=3.7893*(0.8446+1.9289)+ 1.3012*0.7305=11.46mm2

✓ LED网板开口体积 V=S*H=11.46*0.18=2.063mm3

✓ 单位体积耗锡量

V’=9.26/2.063=4.489mg/mm3

4.Chip元件耗锡量计算

✓ 计算Chip元件时的网板开孔率按照100%计算

✓ V’=9.26/2.0.1938*2=2.97mm2

0.08mm

0.1mm

0.13mm

1.06mg

1.33mg

1.73mg

元件类型 PAD面积

CNT

2.0*0.35*36=25.2mm2

网板厚度 0.08mm 0.1mm 0.13mm

0.66mg

备注:

✓ 计算BGA元件时的网板开孔率按照90%计算

✓ V’=9.26/2.063=4.489mg/mm3

7.总结

元件类型 PAD面积

0402

锡矿中锡含量的测定

1.方法提要试样经碱熔融分解,在硫酸介质中,用酒石酸、柠檬酸、草酸掩蔽钨、钼等干扰元素(二氧化硅应控制在25mg以内),锡与苯基荧光酮、聚乙二醇辛基苯基醚(OP)和溴化十六烷基三甲铵(CTMAB)生成红色络合物,在波长515nm用吸光光度法测定锡的含量。

本法适用试样中ω(Sn)/10-2<2的测定。

2.试剂2·1.过氧化钠,分析纯。

2·2.硫酸(p1. 84g/mL),分析纯。

2.3.酚酞指示剂:称取0.1g酚酞溶于100mL乙醇中。

2.4.柠檬酸-抗坏血酸溶液:称取10g乳酸和2g抗坏血酸溶于100mL 水中。

2.5.酒石酸溶液:称取20g酒石酸溶于100mL水中。

2·6.草酸溶液:称取1g草酸溶于100mL水中。

2·7.OP溶液:移取4mLOP溶于100mL水中。

2·8.CTMAB溶液:称取0.4gCTMAB溶于100mL乙醇中。

2·9.苯基荧光酮溶液:称取0.04g苯基荧光酮溶于100mL乙醇中。

2·10.锡标准贮存溶液:称取1.0000g金属锡(纯度99.99%)于500mL烧杯中,加入60mLH2SO4,加热溶解后,取下冷却,补加160mLH2SO4(1+1),冷却后,移入1000mL容量瓶中,用水稀释至约800mL,摇匀,冷却,用水稀释至刻度,混匀。

此溶液为C(Sn)=1000ug/mL。

2·11.锡标准溶液:移取10.00mL锡标准贮存溶液(2·10)于1000mL 容量瓶中,用硫酸(10+90)稀释至刻度,混匀。

此溶液为C(Sn)=10ug/mL。

3.分析步骤称取0.2000g(视含量而定)在105℃烘2h的试样于高铝坩埚中,加2g过氧化钠,混匀,再覆盖一层(约1g)过氧化钠,将坩埚放入700~750℃马弗炉中熔融至暗红色(约10min),取出冷却,将坩埚置于250mL 烧杯中,加20mL水浸取熔块,同时盖上表面皿,待熔块溶解后,洗净坩埚。

碘酸钾-碘化钾滴定法测定钨精矿中锡量

0引言试样中锡的测定方法报道很多,而用过氧化钠熔融,盐酸溶液浸取,碘酸钾-碘化钾标准溶液(以下简称“碘酸钾”)滴定法测定钨精矿中锡量的方法尚不多见。

目前主要采用的方法为国家标准法(检测范围0.20%~2.0%),即锌粉-氢氧化钠烧结、盐酸浸取、碘酸钾滴定法,流动注射-氢化物原子吸收光谱法以及水杨基荧光酮-氯化十四烷基吡啶光度法测定钨精矿中锡量[1-2]。

研究资料表明可采用ICP-AES(或MS)直接测定钨精矿中杂质元素[3-6],但文献中的方法应用锌粉-碱烧结,操作繁杂,使用昂贵的ICP仪器或使用有毒有害有机试剂影响周边环境。

某钨矿山生产两个类别钨精矿产品,Ⅰ类一级、Ⅱ类一级[7](要求Sn≤0.20%),其选厂钨矿物中锡量高低不一(见表1),由于矿山人员、仪器、环境等条件的限制,钨矿物中锡量高低变化,用传统碘酸钾滴定法较为实用,结果准确,重现性好。

为了准确、简便、快速测定钨精矿中锡量,笔者做了大量实验工作,认为选择合适的试样熔剂,高温熔融易操作;选择沉淀剂使钨形成钨酸沉淀与锡分离;选择合适的还原剂和酸度,还原能力强,反应平稳,酸度不高,锡还原完全;选择适度稀的滴定剂,溶液稳定,能满足突跃范围,终点敏锐易判定。

实验采用过氧化钠分解试样,稀盐酸浸取,辛可宁使钨形成钨酸沉淀与锡分离,干过滤,吸取滤液,在盐酸介质中,用铝片将锡(Ⅳ)还原成锡(Ⅱ),用碘酸钾标准溶液滴定,计算锡量。

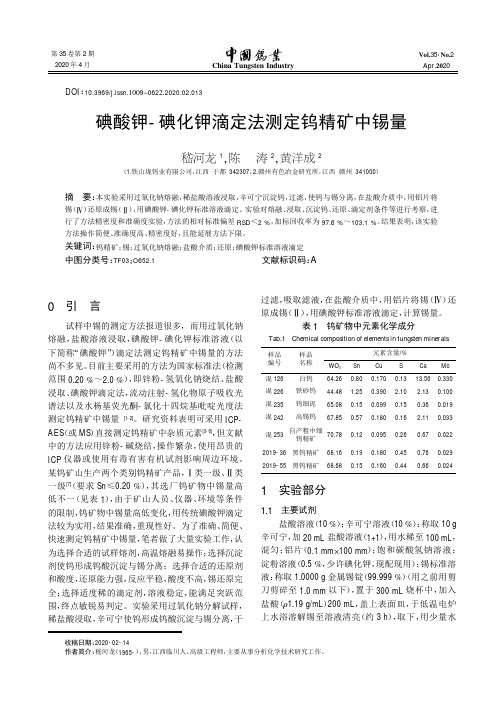

表1钨矿物中元素化学成分Tab.1Chemical composition of elements in tungsten minerals 1实验部分1.1主要试剂盐酸溶液(10%);辛可宁溶液(10%):称取10g 辛可宁,加20mL盐酸溶液(1+1),用水稀至100mL,混匀;铝片(0.1mm×100mm);饱和碳酸氢钠溶液;淀粉溶液(0.5%,少许碘化钾,现配现用);锡标准溶液:称取1.0000g金属锡锭(99.999%)(用之前用剪刀剪碎至1.0mm以下),置于300mL烧杯中,加入盐酸(籽1.19g/mL)200mL,盖上表面皿,于低温电炉上水浴溶解锡至溶液清亮(约3h),取下,用少量水样品编号样品名称元素含量/%WO3Sn Cu S Ca Mo 混126白钨64.260.800.1700.1313.560.330混226铁砂钨44.48 1.250.390 2.10 2.130.100混235钨细泥65.080.150.0990.150.360.019混242高锡钨67.850.570.1800.16 2.110.033混253自产粗中细钨精矿70.780.120.0950.260.670.022 2019-36黑钨精矿68.160.190.1800.450.760.029 2019-55黑钨精矿68.680.150.1600.440.660.024DOI:10.3969/j.issn.1009-0622.2020.02.013碘酸钾-碘化钾滴定法测定钨精矿中锡量嵇河龙1,陈涛2,黄洋成2(1.铁山垅钨业有限公司,江西于都342307;2.赣州有色冶金研究所,江西赣州341000)摘要:本实验采用过氧化钠熔融,稀盐酸溶液浸取,辛可宁沉淀钨,过滤,使钨与锡分离,在盐酸介质中,用铝片将锡(Ⅳ)还原成锡(Ⅱ),用碘酸钾-碘化钾标准溶液滴定。

锡精矿计价系数

锡精矿计价系数

锡精矿计价系数是指在锡精矿市场上,用以计算锡精矿价格的系数。

锡精矿是指含锡矿物的精矿,其中锡的含量一般在0.5%以上。

锡精矿是锡的主要原料之一,用于生产锡的重要产品,如锡板、锡丝、锡箔、锡粉等。

锡精矿的价格受到多种因素的影响,如锡的供需情况、国际市场价格、矿产资源储量、开采难度等。

因此,在锡精矿市场上,需要一种统一的计价方式,以便买卖双方能够公正地确定价格。

锡精矿计价系数一般是根据市场上的实际情况来确定的,具体的计算方法一般是将锡精矿的市场价格除以其中含锡量的百分比。

例如,一吨锡精矿的市场价格为1000元,其中含锡量为1%,则锡精矿计价系数为1000÷1%=100000元/吨。

锡精矿计价系数的确定对于锡精矿市场的稳定非常重要。

只有通过合理的计价系数,买卖双方才能够公正地确定价格,避免价格波动过大,从而保持市场的健康发展。

- 1 -。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

锡量计算

VR3翘脚造成锡量不足,依零件规格有最大浮高8°之允收标准? Solder paste 印刷体积(钢板开孔1:1)=W1.3×L3.7×H0.2=0.962mm 3

回焊后体积(SnPb:Flux Wt%=90:10 ; Volume%≒50:50)=0.962/2=0.481mm 3 正常状态下各部吃锡计算:

后脚跟部:(B0.26×H0.381)/2×D1.3=0.128mm 3

脚底部:W1.27×L2.54×H0.03=0.099mm 3

脚前缘:(B0.381×H0.381)/2×D1.3=0.222mm 3

两侧部:(B0.015×H0.381)/2×D2.54×2=0.029mm 3

总锡量=0.128+0.099+0.222+0.029=0.478mm 3

≒0.481mm 3(锡膏回焊后体积)

浮高产生之三角体体积:

(B2.54

×H0.381)/2×D1.27=0.569mm3

<<浮高产生之空间体积已大于锡膏回焊后体积>>

扣除两侧及脚跟部吃锡后计算:0.481-0.128-0.029=0.324mm3

0.324/0.569= 56.9%(浮高8°状态下剩余锡量仅能填满百分比)

设前缘部吃锡状态,浮高最小允许值为:

(B2.54×N)/2×D1.27=0.324mm3

N=0.200mm(H)

Sin θ×B2.54=0.200mm ; θ= 4.5°

最小允许值为θ= 4.5° ;浮高高度为 0.200mm

设前缘吃锡仍应有脚厚1/2 时,浮高之最小允许值为:

前缘体积:(B0.19×H0.19)/2×D1.3=0.046mm3

欲填满空间可用锡量=0.481-0.128-0.029-0.046=0.278mm3

(B2.54×N)/2×D1.27=0.278mm3

N=0.17mm

Sin θ×B2.54=0.170mm ; θ= 4°

最小允许值为θ= 4° ;浮高高度为 0.170mm

Pad

Mounted。