控制在精品棒材生产线的应用

棒材轧制中控制轧制和控制冷却的应用

棒材轧制中控制轧制和控制冷却的应用姓名:迟璐全班级:学号:棒材轧制中控制轧制和控制冷却的应用迟璐全材料成型及控制工程12级[摘要]控制轧制(Contorlled Rollign)是在热轧过程中通过对金属加热制度、变形制度和温度制度的合理控制,使热朔性变形与固态相变结合,以获得细小晶粒组织,使钢材具有优异的综合力学性能的轧制新工艺。

控制冷却(controlled Cooling)是控制轧后钢材的冷却速度达到改善钢材组织和性能的目的。

控制轧制和控制冷却相结合能将热轧钢材的两种强化效果相加,进一步提高钢材的强韧性和获得合理的综合力学性能。

并介绍了棒材轧制过程中控制轧制和控制冷却工艺的特点,金属学理论。

分析了控制轧制和控制冷却工艺对热轧棒材的影响,并提出目前需要研究的问题。

[关键词]热轧棒材控制轧制控制冷却ABSTRACT:Controlled rolling is in the process of hot rolled through the metal heating system, reasonable control of the deformation and temperature, and to integrate the thermal plastic deformation and solid-state phase transformation to obtain fine grain structure, make the excellent comprehensive mechanical properties of steel rolling process. Is controlled cooling after controlled rolling steel cooling speed to achieve the purpose of improving the microstructure and mechanical properties of steel. Controlled rolling and controlled cooling could add those two kinds of reinforcement effect of hot rolling steel, further improve the tenacity of steel and have a reasonable comprehensive,mechanical,properties.Anintroductionwasmadetothefeaturesandmetallo graphicaltheoryofrollingcontrolandcoolingcontrolprocessesduringbarrolling.Theeffects oftherollingcontrolandcoolingcontrolprocessesonthehotrolledbarswereanalyzed.Proble mstoberesearchedatpresentwerealsoputforward.KEY WORDS: hotrolledbars rollingcontrol coolingcontrol1.引言控制轧制和控制冷却技术是近十多年来国内外新发展起来的轧钢生产新技术,受到国际冶金界的重视。

棒材连轧自动控制的研究与应用

O 前 言 进 一步增加 了难 度。成品棒材 的质 量又与精轧 区控制精 度密切相 近 年 来 , 着 社 会 发 展 与 科 学 技 术 的 进 步 , 户 对 钢 铁 产 品 的 关 。因此 , 随 用 如何 提高精轧机组 的控 制精 度 , 是优化产品性能 、 质量的 质量 、 品种 、 能 等 各 方 面 的 要 求越 来越 高 。 这 就 为 轧 制 过 程 控 制 关键 。 性

摘要 : 本丈 阐述 了棒材 热连 轧 中精 轧控 制 系统 中的 活套 控制 系统 , 活 套 高度控 制 作 了较 为全 面和深 入 的研 究 , 对 为企 业取 得 良好 的 经济 效

益提供 了可 靠 的技术 基础 。

Absr t Th p r ito u e te c n rls se o o p r c n rltc n lg rlig tac : e pa e n rd c s h o to y t m flo e o to e h oo y oln maeilm i ig td e u te o r h n ie td o tra l n .I o s f rh rc mp e e sv su y fr l

关键词 : 活套控 制 ; 张力 控制 ; 套力矩 活

K e r :lo rc n rl tn in c nr llo e me t y wo ds o pe o to ;e so o to;o p rmo n

中图 分 类 号 :P 7 T2

文献 标 识 码 : A

文 章 编 号 :0 6 4 1( 0 0)4 0 4 — 2 1 0 — 3 12 1 1— 13 0

李 强 L a g 卢 建 钢 L in a g i n; Qi uJa g n ; 李 晓 光 L iou n ; 忠 Yu h n ; 瑞 强 MoRuqa g i aga g岳 X eZ o g 莫 iin

PLC控制在精品棒材生产线的应用

宣钢棒 材生产 线的冷床 区 的输 出运料 小车 以及收集 区的 移 钢台架小车的位置控制主要依靠编码 器控制 , 但 在现场强 电 磁 干扰 的影响下 , 编码器无法正 常工 作 , 频频 报故障 , 制 约正常 生产。另外 由于冷床 区的小 车是 分为 三段独立 的小 车在 同步 性 上很 难保证 , 这样 经常导 致倍尺棒 层 出现“ s ” 弯。既影 响产 品质量又增加 了收集难度 。为 了保证 生产高效 的进行 , 同时减 轻工人 的劳动量 , 小车控制系统的改造十分必要 。

2. 3 收 集 速度 慢

3 . 3改 进 冷 床 动 齿 程 序 提 高收 集 速 度 通过反复观察现场 实 际情 况 , 翻看 冷床动 齿程序 , 将 原程

序 中的裙板 由低位到高 位 的时问参 数进行 了重新 计算并 加上 了延时功能 , 修改后 冷床 接钢情 到了 Wi n c e画面 上 , 操 作工根 据不 同规 格不 同

供 连铸坯由辊道成排运动到车间的原料跨 , 经横 移分钢装置 分 传动控制 中采取 了主从控制 。以 1 ≠ } 运料小 车为主 电机 , 2 群 、 3 # 钢后 单根送至入炉辊 道上 。入 炉辊 道将钢 坯 向加热 炉方 向运 运料小车为从 电机 , 自动化系统从 1 # 运料小车 电机获取传动信 输, 经设在辊道 中的坯料 秤称重 , 自动显示 记 录没跟 坯料 中重 息并 向三部车 同时发 出命令 , 这样 2 # 、 3 # 运料 小车跟 随 1 # 运料 量 。 坯 料 在 装 炉 辊 道 运 输 过 程 中有 自动 测 长 装 置 对 坯 料 进 行 小车运动 。运料小车的位置控制 由编码器 控制改为光 电开关 , 测长使坯料进入加 热炉后 能准 确对 中。对于不 合格 坯料有 剔 在小车 的前进位与后退 安装光 电开关 。在 P L C系统 中小车 的 除装置剔 出, 合 格的钢坯 经炉前 辊道 输送 出炉 , 经 过高压 水进 前进 与后退距离不再 由编码器 的脉 冲来 计算 , 而是直接 由前 进 行除鳞后进入粗轧机架 , 经过 1 # 剪切头 、 尾后送往 中轧机组 , 出 位与后退位 的光 电开关来控制 , 通 过程序延 时在光 电开关 位置 中轧机组的轧件通过辊道进入 2 # 飞剪切 头尾进入精轧机组 , 经 前 自动减速 , 慢 速运行 到光 电开关处 停车 , 极 限位 的行 程 开关 过3 # 倍尺飞剪剪切成倍尺并输送 至冷 床。 信号用 于极 限保 护。收集 区 的移 钢 台架 小 车与冷床 区 的运料 2棒材生产线在 P L C运行 中的缺 陷 小 车存在 相似 的问题 , 于是基 本上 采用 了同样 的改造 方案 , 在 2 . 1打 包机 扭 结 差 P L C系统里将小车 由编码器控制改为 光电开关控制 , 同样 在前 原设计打包机 打包完成后 , 扭结 头直着在辊道上行走 , 容 易 进与后退位加装 光 电开关 , 极 限保 护 由极 限位 的行程 开 关负 对引板发生挂蹭 , 导致打包线位置跑 位 , 且对于挂环 的集 港材挂 责, 大大提高 了设备 的稳定性 。 环产生影响 , 导致平移链经常被挂坏 。且产品美观度较差 。

交流调速矢量控制系统在棒材生产线的应用

线材的需求量越来越大, 质量要求也越来越高。对于棒材轧机来说, 其传动装置可分为两部分: 一部分是主传动, 包括粗轧机 、 中轧机和 精轧机; 另一部分是辅传动, 包括推钢机 、 拉钢机 、 飞剪 、 辊道等。主

传 动 电 机容 量 一 般在 3 0—10 k 之 间 ;辅 传 动 电 机 容量 一 般 在 0 00W

3 0 W 以下。 0k 对于线材轧机来说, 其传动装置也可分为两部分: 一部

分是 主传 动 , 包括 粗轧 机 、 中轧机 、 精轧 机 和精 轧 机; 一 部分 是 预 另 辅 传 动, 包括 推 钢 机 、 钢 机 、 剪 、 送辊 、 丝机 和 辊道 等 。对 于 拉 飞 夹 吐 主传 动 电机 , 除精 轧 机外 , 容量 一般 也 在 30 10 k 之 间, 轧 其 0 0 0W 精 机容 量一 般 在 4 0 7 0 k 之 间;辅 传 动 电机 容量 一般 在 30 W 00 00W 0k

式 中 :c— — 转 矩 常 数 ; , — 每 极 磁 通 量 ; — —— 转 子 电流 折算 值 ; S — — 转 子 电路 功 率 因素 。 C O

由 () 2 式可见 , 异步 电机转矩 控制是个强耦合多变量控制 , 尤

其 是 对 转子 电路 实 行 励 磁 、 和 功 率 因 素 的控 制 要 复 杂 得 多 , 电流 为 此 , 异 步 电机 进 行 坐 标变 换 与矢 量 控 制 , 等效 直 流 电机 模 型 , 对 以 实 行 解 耦控 制 一。 1

[ 图分 类 号 ]M9 15 f 献 标 识码 ] [ 章 编 号 ]0 03 8 (0 80 .0 40 中 T 2. 1 文 B 文 1 0 —8 6 2 0 )40 3 3

棒材生产线自动控制系统改造设计与实现

棒材生产线自动控制系统改造设计与实现摘要:该文主要介绍了山西中阳钢铁集团有限公司棒材生产线改造后的自动控制系统的软硬件组成和PLC系统及操作站、工程师站的主要控制功能。

关键词:棒材生产线PLC系统自动控制山西中阳钢铁集团有限公司的棒材生产线是一条年产40万t热轧棒材的全连轧生产线,主要产品规格为φ12~φ40?mm圆钢和螺纹钢。

由于生产线自动化程度落后,为了提高生产线自动化程度,提高产品精度和增加产品产量,由北京钢研新冶电气股份有限公司进行改造,改造后自动化程度明显提高,实现了生产线全连续轧制,产品精度达到了φ12~φ20.0?mm±0.05?mmφ22~φ40.0?mm±0.1?mm,椭圆度不大于尺寸总偏差的80%,精轧机最高速度为15.5?m/s,精轧机保证速度为13.5?m/s (Φ12?mm)。

1 棒材生产线的主要设备组成(1)加热炉区。

包括热装辊道、装钢辊道、炉内装钢辊道、推钢机、步进梁、炉内出钢辊道、炉外出钢辊道等。

(2)轧机区。

包括卡断剪、粗轧机(1#—7#机架)、1#飞剪、中轧机(8#—13#机架)、2#飞剪、预精轧精轧机(14#—18#机架)、10#~18#机架替代辊道、3#飞剪等。

(3)精整区。

包括裙板辊道、制动裙板、冷床、冷床齐头辊道、冷床输出小车、冷床输出辊道、冷剪、剪后输出辊道、移送齐头辊道、打包辊道、打包机、成捆器等。

2 轧线自动控制系统在本系统中通讯网络配置主要是由工业以太网(INDUSTRIAL ETHERNET)和Profibus-DP网,组成两层通讯网络系统。

系统配置如图1所示。

工业以太网(INDUSTRIAL ETHERNET)主要是完成操作站同PLC设备和工厂管理机的数据、信息通讯功能;留有同上级工厂管理机之间的工业以太网通讯接口;操作站、工程师站、PLC之间的工业以太网通讯速率100Mbit/s;工业以太网通讯介质采用工业用光纤;Profibus-DP网主要是完成PLC设备同传动设备和远程I/O装置之间的数据、信息通讯功能。

棒材生产线自动控制系统改造设计与实现

在 轧 线 自动 化 系 统 中 , 除 可 编 程 续 控 的 单 调量 时, 下 游 机 架及 本 机 架 的延 伸率 都 制器 ( P L C) 外, 还 配 置 了工业 P C机作 为 工 会 发 生 变化 。 这 种 调 节 方法 主 要 用 于 本 机

作 站, 为 此 选 用 著名 的 美 国M i c r o s o f t ( 微 架 速 度不 适合 于上游 和 下 游机 架 的情 况 。 正

文章编 号: 1 6 7 4 - 0 9 S X ( 2 0 1 3 ) 0 6 ( c ) 一 0 0 6 9 — 0 2

山西 中阳 钢 铁 集 团 有 限 公 司 的 棒 材 生 冷 床 区的 自动 控 制 其 中P LC1 选 用 了2 个

Vl ;Vi +1 /E i +1

产线 是一 条年产4 0 万t 热 轧棒 材 的 全 连 轧 C P U4 1 6 - 2 D P , P LC 2 选 用 了1 个C P U 4 1 6 — 在 实际 中, 也是设定出口 机 架 的 速 度 和 生产 线, 主 要 产 品规 格 为 1 2 ~ 4 0 mm 2 DP , P L C3 选用了1 个C PU3 l 5 - 2 D P 进 行 各 机 架 的延 伸 率 来 计 算 各 机 架 的 基 准 速度 圆 钢 和 螺 纹 钢 。由于 生 产 线 自动 化 程 度 落 数 据 处 理 与 通 讯 。 在各 操 作点 、 操 作 台 设 给 定 还 有 就 是 各机 架 附 加 的速 度 给 定 , 包

1 棒 材 生产 线 的 主要设 备组 成

软) 公司的服务器/ 客 户 机 操 作 系统 , 系 统 常 情 况 下 因为 单 调 量 调 节会 同时 影 响 两 个 相邻机架的延伸率即秒流量相等的平衡,

ABB控制系统在紫金80万t棒材线中的应用

9

粗中轧油气润 滑站 、 精轧 油气润滑站 以及若 干辊 道 。轧 线 区 一 共 由 3个 AC 5 A 0控 制 器 ( MC1 、 R 2

1 系统组成

控制设备基础 自动化 系统采用 A B公司 A — B d

rn S OpnC nrl ytm) 放 集 散 控 制 系 at 0C ( e t se 开 o oS

统, 该系统 由计算机和各种通信组成 , 通信包括现

场 总线 , 局域 网和 大 型 网 , 过 相互 组 合 形 成 功能 通 强大 的 自动 化 系 统 , 文 介 绍 的 控 制 系 统 采 用 本 AC 5 40为过 程站 。AC 5 40是 A B公 司推 出 的大 型 B 逻 辑调 节控 制器 , 以 Moooa60 0微 处理 器 为 它 trl 8 4 核 心 , 有 8 6 ye 具 ~1Mbt 的动 态 R M 的控 制 器 , A 最

编制 程序 前首 先要 定义 好 D 。 B

高速总线组 成 : 3 0 一个高性 能, MB 0 是 串行 同步 , 半双工的大数据量的高速总线 , 用来连接控制器之 间和控制器到工厂 网络之间的通信 。物理上采用 多段同轴电缆来连接 , 协议 上采用 IE 0 . E E 82 2逻 辑链 路控 制 ( L ) L C 协议 和 IE 0 . 冲突检 测 E E 82 3带 的载波侦听多路存取 ( S /D 的介 质存取控制 C MA C )

个 远程 I0 站 。在 Adat S集 散 控 制 系 统 中 , / vn 0C 控 制 网络 的通信 部分 主要 由 MB 0 30和 A 0 种 F10两 据 库称 为 D D t ae , C 程 序 通 过 DB来 和控 B( aa s)P B

棒材生产速度控制系统的实现

1 .前 言

广钢连续轧钢厂年产 4 0万 棒 材 生 产 能 力 的 自动 化 生产 线 ,随 着 生 产 的 发 展 及 自 动 化 技 术 水 平 的 提 高 , 条 生 产线 已具 备 7 这 0万 吨 的 生 产 能 力 , 是 几 年 来 对 生 产 线 上 各 类 设 备 进 行 这 挖 潜 和 依 靠 技 术 进 步 对 设 备 不 断 进 行 改 造 的 结 果 ,棒 材 生 产 线 原 有 速 度 控 制 系 统 的 硬 件 核 心 是一个基于西门子 s 5—1 5系 列 的 P C( 编程 控 制 器 ) 3 L 可 、达 涅 利 自动 化 公 司 自行 开 发 集 数 据 处理 、速 度 控 制 、微 张 力 控 制 、活 套 控 制 、数 据 通 讯 于 一 体 的模 拟 系 统 和 两 台用 于 轧 制 参 数 设 定 、调 整 及 设 备 操 作 、故 障 监 控 的 3 6计 算 机 ,软 件 是 基 于 C OS系 统 、用 P C 8 D AS AL 计 算 机 语 言 开 发 的 应 用 系 统 。随 着 生 产 的 发 展 和 技 术 水 平 的提 高 ,两 切 分 和 四 切 分 技 术 的 投 入 使 用 和 批 量 生 产 ,原 有 系 统 的 故 障 率 高 、维护 难 、控 制 精 度 差 、处 理 速 度 响应 效果 差 、可 扩 充 性 不 好 的 问 题 日益 暴 露 出来 ,已不 能 满 足 生 产 的 要 求 ,为 此 对 原 有 系 统 的 硬 件 结 构 及 软 件 系 统 做 全 面 改 造 ,以 满 足 生 产 及 技 术 的 需 要 。

造 及 功 能 实现 。

关 键 词 :速 度 控 制 系统

PC L

上位机

设 计 实现

控轧控冷技术在钢材生产中的应用

控轧控冷技术在钢材生产中的应用马明珍(辽宁科技大学,材料成型及控制工程)[摘要]:钢材生产的控制轧制、控制冷却及其相结合的TMCP 技术是改善组织和力学性能的重要手段。

控制轧制用于控制奥氏体晶粒大小和形态,控制冷却用于控制相变组织类型,促进了细化晶粒和相变强化。

本文简述了控制轧制和控制冷却在管线材成产、中厚板生产、棒线材生产中的应用。

分析了目前国内TMCP的现状以及发展前景及趋势。

[关键词]:控制轧制;控制冷却;组织;管线材;中厚板;棒线材Application of controlled rolling and controlled cooling in steel production(Institute of equipment manufacturing of Liaoning Technology School,Yingkou,1233010109)Abstract:Medium plate production of controlled rolling and controlled cooling and TMCP of combining technology is important means to improve organization and mechanical properties. Control is used to control the austenite grain size and shape of rolling, controlled cooling is used to control the phase transition of tissue types, promoted the refine the grain size and phase transformation strengthening. This article has summarized the controlled rolling and controlled cooling in the plate to produce, the application of the wire rod, tube, wire production. Analysis of the current domestic status quo and the development prospect and trend of TMCP.Key Words:Controlled rolling; Controlled cooling; Organization; The thick plate; Tube wire; Rod wire1.引言:21世纪80年代以来,高速线材的轧制速度己突破100m/s,由于轧制速度的提高,导致轧件的温升增加,使终轧温度高于1000℃,线材成品表面的氧化铁皮增多、晶粒粗大、钢材的显微组织和机械性能极不均匀。

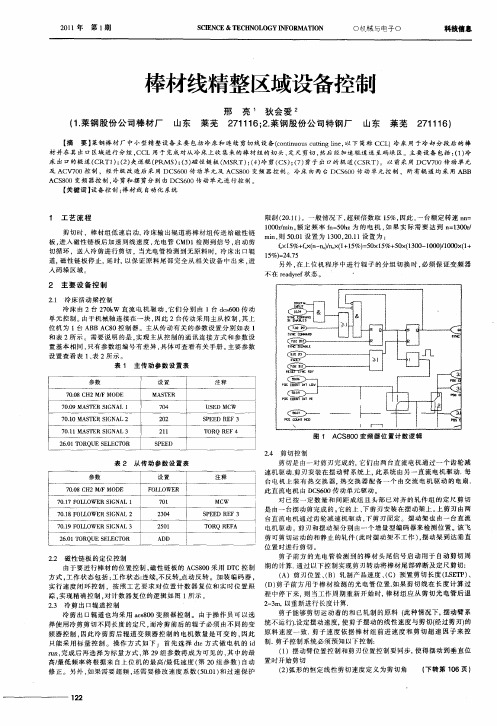

棒材线精整区域设备控制

SE D PE

表 2 从传 动 参 数 设 置 表

参 数

7n0 8 CH2 M/ M ODE F

剪 切 是 由一 对剪 刃 完 成 的 , 们 由 两 台 直 流 电机 通 过 一 个 齿 轮减 它

注 释

设 置

F _ ER 0Il JOW

速 机驱 动 . 刃 安装 在 摆 动 臂 系统 上 , 系统 由 另一 直 流 电机 驱 动 . 剪 此 每 台 电 机 上 装 有 热 交 换 器 , 交 换 器 配 备 一 个 由交 流 电 机 驱 动 的 电扇 . 热 此 直流 电机 由 D s 0 c 6 o传 动 单 元 驱 动 。 对 已按 一 定 数量 和 间 距 成 组 且 头 部 已对 齐 的轧 件 组 的定 尺剪 切 是 由一 台摆 动 剪 完成 的 。 的上 、 剪 刃 安 装 在摆 动 架 上 。 剪 刃 由两 它 下 上 台 直流 电机 通 过 齿轮 减 速 机 驱 动 , 下剪 刃 固定 。摆 动 架 也 由一 台 直 流 电 机驱 动 剪刃 和 摆 动 架 分别 由一 个 增 量 型 编码 器 来 检 测位 置 。该 飞 剪 可剪 切 运 动 的 和静 止 的轧 件 ( 时 摆动 架 不 工 作 )摆 动 架 到 达 垂 直 此 ,

21年 01

第1 期

S IN E E H O O YIF R T O CE C &T C N L G O MA I N N

0机械与电子。

科技信息

棒材 线精整区域设备控制

( . 钢股份 公 司棒 材厂 山东 1莱

【 摘

菜芜

邢 亮 ’ 狄 会爱 z 2 1 1 ;. 7 1 6 2 莱钢股份 公司特 钢厂 山东

S EE EF 3 P D R

微张力自动控制在棒材连轧中的应用

微张力自动控制在棒材连轧中的应用摘要:从棒线型材厂4棒生产线的工艺入手,对微张力级联调速、咬钢动态速降补偿、轧制转矩、张力值、断级联控制等概念进行分析,重点研究微张力自动控制的具体实现过程,了解微张力运行过程中存在问题,并确定相应的解决措施与下一步工作计划。

关键词:微张力控制;张力值;断级联;1 前言柳钢棒线型材厂4棒生产线全线Φ610×6+Φ430×6+Φ380×6轧机共18架,为短应力线轧机,粗、中轧为平立交替布置,精轧除14#轧机为立式轧机外,其余为水平轧机;端进端出蓄热式步进加热炉,加热能力为180 t/h(连铸直供坯),燃料为焦炉煤气。

设计年生产能力80万吨,主要生产Φ12~18 mm带肋钢筋。

坯料断面165 mm×165 mm,长度10 m。

为提高产品尺寸均匀性,保证产品质量,决定在4棒运行粗中轧微张力控制程序。

本文总结微张力控制过程、运行效果等。

2 相关概念分析(1)微张力控制原理在棒材连轧生产过程中,因为各机架间的秒流量存在偏差从而形成张力,为了保证轧制稳定性,机架间一般采取微张力轧制。

通过测量某一机架的自由轧制转矩与实际轧制转矩的差值,再转化为机架间张力值。

根据张力值大小与实测轧件头、中、尾料型差来判定张力值是否符合要求,并设定张力值允许偏差,通过程序自动调整机架转速,让张力值满足标准要求,最终达到轧件头、中、尾尺寸均匀的目标。

(2)自由轧制转矩、实际轧制转矩、张力值当轧件通过N-1架轧机,PLC系统会在动态速降补偿过程完成后,N架轧机准备咬钢前,这一段时间范围内自动采集N-1架轧机的轧制转矩值,此轧制转矩值未受到张力影响,称为N-1机架的自由轧制转矩值。

当轧件通过N架轧机,机时,PLC系统会在N机架动态速降补偿过程完成后,N+1架轧机准备咬钢前,这一段时间范围内自动采集N-1架轧机的轧制转矩值,此轧制转矩受到N架轧机的影响,属于N-1机架的实际轧制转矩值。

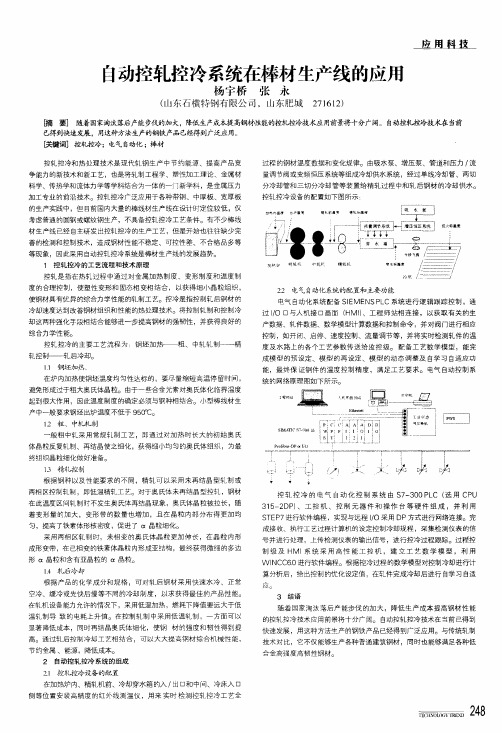

自动控轧控冷系统在棒材生产线的应用

自动控轧控冷系统在棒材生产线的应用杨宇桥张永(山东石横特钢有限公司,山东肥城271612)应用科技蹄5要]随着国家淘汰落后产能步伐的加大,降低生产成本提高钢材}生能的控轧控冷技术应用前景将十分广阔。

自动控轧控冷技术在当前已得到快速发展,用这种方法生产的钢铁产品已经得到广泛应用。

法键词]控轧控冷;电气自动化;棒材控轧控冷和热处理技术是现代轧钢生产中节约能源、提高产品竞争能力的新技术和新工艺,也是将轧制工程学、塑性加工理论、金属材料学、传热学和流体力学等学科结合为一体的一门新学科,是金属压力加工专业的前沿技术。

控轧控冷广泛应用于各种带钢、中厚板、宽厚板的生产实践中,但目前国内大量的棒线材生产线在设计时定位较低,仅考虑普通的圆钢或螺纹钢生产,不具备控轧控冷工艺条件。

有不少棒线材生产线已经自主研发出控轧控冷的生产工艺,但是开始也往往缺少完善的检测和控制技术,造成钢材性能不稳定、可控性差、不合格品多等等现象,因此采用自动控轧控冷系统是棒材生产线的发展趋势。

1控轧控冷的工艺流程和技术原理控轧是指在热轧过程中通过对金属加热制度、变形制度和温度制度的合理控制,使塑性变形和固态相变相结合,以获得细小晶粒组织,使钢材具有优异的综合力学性能的轧制工艺。

控冷是指控制轧后钢材的冷却速度达到改善钢材组织和性能的热处理技术。

将控制轧制和控制冷却这两种强化手段相结合能够进一步提高钢材的强韧性,并获得良好的综合力学性能。

控轧控冷的主要工艺流程为:钢坯加热一粗、中轧轧制——精轧控制——{L后冷却。

11钢坯加热.在炉内加热使钢坯温度均匀性达标的,要尽量缩短高温停留时间,避免形成过于粗大奥氏体晶粒。

由于一些合金元素对奥氏体化临界温度起到很大作用,因此温度制度的确定必须与钢种相结合。

/J、型棒线材生产中一般要求钢坯出炉温度不低于950。

C。

12粗、中{L车L制一般粗中轧采用常规轧制工艺体晶粒反复轧制、再结晶使之细化,终组织晶粒细化做好;隹备。

PLC控制系统轧钢棒材生产冷床顺序控制

PLC控制系统轧钢棒材生产冷床顺序控制引言PLC(可编程逻辑控制器)是一种常见的工业控制设备,常用于自动化生产线中的各种控制系统中。

在钢铁行业中,PLC控制系统被广泛应用于轧钢棒材的生产过程中,其中包括冷床顺序控制。

本文将对PLC控制系统在轧钢棒材生产冷床顺序控制中的应用进行详细介绍。

轧钢棒材生产冷床顺序控制的背景在钢铁行业的生产过程中,轧钢棒材是一个重要的环节。

冷床作为一个必要的设备,在轧钢棒材的生产过程中起到重要的作用。

冷床的主要功能是对刚出轧机的钢棒材料进行冷却,以达到理想的温度和质量要求。

冷床顺序控制是保证轧钢棒材生产过程中连续、高效运行的关键。

在传统的生产方式中,人工操作容易出现疏忽和失误,导致生产效率下降和质量受损。

而PLC 控制系统的应用能够实现对冷床顺序控制的自动化,提高生产效率和产品质量。

PLC控制系统在冷床顺序控制中的应用PLC控制系统在轧钢棒材生产冷床顺序控制中起到了至关重要的作用。

它能够自动化地控制冷床的运行顺序,并确保每个环节的正确操作和协调。

1.温度控制:PLC控制系统可以实时监测钢棒材料的温度,并根据设定的参数对冷床的冷却水进行调节。

通过精确的温度控制,可以保证钢棒材料的质量和硬度,提高产品的刚度和强度。

2.停车和启动控制:PLC控制系统可以精确地控制冷床的停车和启动时间,以及各个电机的运行状态。

通过对冷床的停车和启动进行有效控制,可以避免过度冷却和能源浪费,同时保护设备和延长使用寿命。

3.物料传送和排放控制:PLC控制系统可以自动控制物料的传送和排放过程。

通过设定合适的装载和卸载速度,并结合传感器的反馈信号,PLC可以实现对物料的准确和稳定的控制,从而提高整个生产过程的效率和质量。

4.故障监测和报警功能:PLC控制系统可以监测冷床运行过程中的各种故障,如电机故障、传感器故障等。

一旦发现故障,PLC会及时发出报警信号,并采取相应的措施,以确保生产的连续性和安全性。

PLC控制系统在轧钢棒材生产中的优势PLC控制系统在轧钢棒材生产冷床顺序控制中具有以下优势:1.高度可靠性:PLC控制系统经过严格测试和验证,具有较高的稳定性和可靠性。

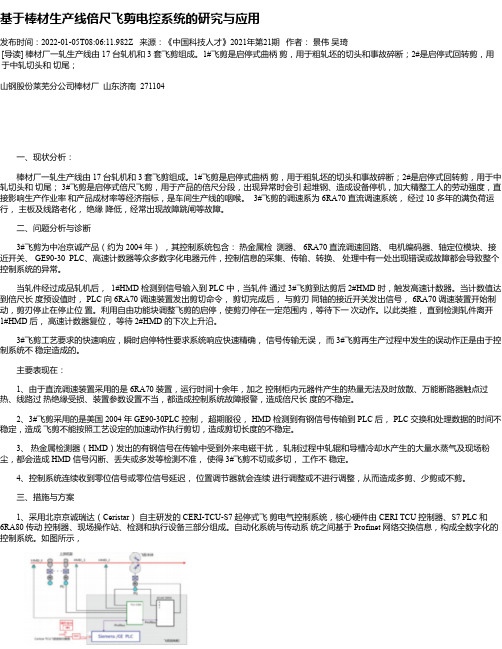

基于棒材生产线倍尺飞剪电控系统的研究与应用

基于棒材生产线倍尺飞剪电控系统的研究与应用发布时间:2022-01-05T08:06:11.982Z 来源:《中国科技人才》2021年第21期作者:景伟吴琦[导读] 棒材厂一轧生产线由 17 台轧机和 3 套飞剪组成。

1#飞剪是启停式曲柄剪,用于粗轧坯的切头和事故碎断;2#是启停式回转剪,用于中轧切头和切尾;山钢股份莱芜分公司棒材厂山东济南 271104一、现状分析:棒材厂一轧生产线由 17 台轧机和 3 套飞剪组成。

1#飞剪是启停式曲柄剪,用于粗轧坯的切头和事故碎断;2#是启停式回转剪,用于中轧切头和切尾; 3#飞剪是启停式倍尺飞剪,用于产品的倍尺分段,出现异常时会引起堆钢、造成设备停机,加大精整工人的劳动强度,直接影响生产作业率和产品成材率等经济指标,是车间生产线的咽喉。

3#飞剪的调速系为 6RA70 直流调速系统,经过 10 多年的满负荷运行,主板及线路老化,绝缘降低,经常出现故障跳闸等故障。

二、问题分析与诊断3#飞剪为中冶京诚产品(约为 2004 年),其控制系统包含:热金属检测器、 6RA70 直流调速回路、电机编码器、轴定位模块、接近开关、 GE90-30 PLC、高速计数器等众多数字化电器元件,控制信息的采集、传输、转换、处理中有一处出现错误或故障都会导致整个控制系统的异常。

当轧件经过成品轧机后, 1#HMD 检测到信号输入到 PLC 中,当轧件通过 3#飞剪到达剪后 2#HMD 时,触发高速计数器。

当计数值达到倍尺长度预设值时, PLC 向 6RA70 调速装置发出剪切命令,剪切完成后,与剪刃同轴的接近开关发出信号, 6RA70 调速装置开始制动,剪刃停止在停止位置。

利用自由功能块调整飞剪的启停,使剪刃停在一定范围内,等待下一次动作。

以此类推,直到检测轧件离开1#HMD 后,高速计数器复位,等待 2#HMD 的下次上升沿。

3#飞剪工艺要求的快速响应,瞬时启停特性要求系统响应快速精确,信号传输无误,而 3#飞剪再生产过程中发生的误动作正是由于控制系统不稳定造成的。

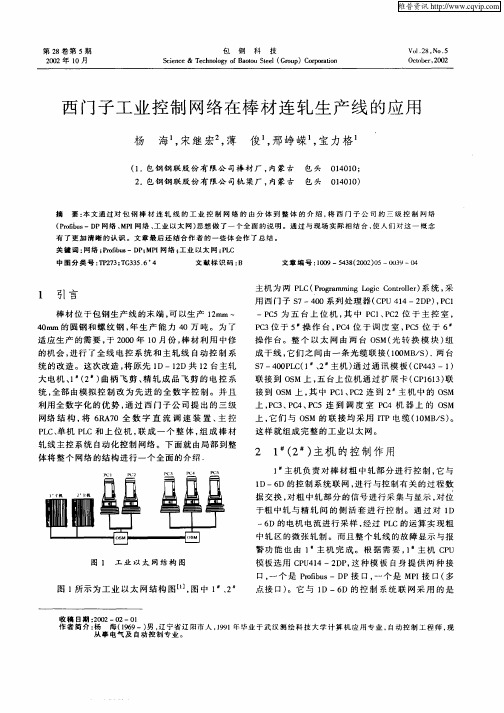

西门子工业控制网络在棒材连轧生产线的应用

图 1 示 为 工业 以 太 网结 构 图[】图 中 1 、 所 1, 2

收 稿 日期 :0 2—0 20 2一O l

作者简 介 : 杨 海 (99一) , 宁 省 辽 阳市 人 ,9 1 毕 业 于 武 汉 测 绘 科 技 大 学 计 算 机 应 用 专 业 . 16 男 辽 19 年 自动 控 制 工 程 师 . 现 从 事 电气 及 自动 控 制 专 业 。

P3 于 5 C位 操 作 台 , C P 4位 于 调 度 室 , C P 5位 于 6

操 作 台。整 个 以 太 网 由 两 台 O M( 转 换 模 块 ) S 光 组 成于线 , 它们 之 间 由一 条 光缆 联 接 (O MB S . 台 IO / ) 两

S — 0 P C 1 、 主 机 ) 过 通 讯 模 板 ( P 4 7 4 0 L ( 2 通 C 4 3—1 )

Vo . 8, 1 2 No. 5

Octb r 2 2 o e . oo

西 门子 工 业 控 制 网络 在 棒 连 轧 生 产 线 的应 用 材

杨 海 宋 继 宏2 薄 俊 邢 峥 嵘 宝 力 格 , , , ,

(. 1 包钢 钢联 股 份有 限公 司棒 材厂 , 内蒙 古 包 头 2 .包钢 钢 联股 份 有 限公 司轨 梁厂 , 内蒙 古 包头 04 1 ; 10 0 04 1) 10 0

主机 为两 P C( r rm igLgcC n oe) 统 , L Po a m n oi o t l r 系 g rl 采

用 西 门 子 S —4 0系 列 处 理 器 ( P 1 7 0 C U4 4—2 P , C D )P 1

分布式PLC控制系统在棒材连轧自动控制中的应用

o a o i o il f b r c ntnu usm l

Z HAO n  ̄ Ga g .DU i h Pe i,YANG n i.CHEN h n b .ZHANG ig xa g z Yo  ̄l S e g—d Jn - in ̄.Z OU d .Z Ya HAO n — lg Do gpn/

【 摘 要】 介绍 了柳 州钢铁 ( 集团) 公司连轧棒 材轧 机主轧线 P C 自动控制系统的基本结构 . L 包括分布式 10 系 /

统 的组成 、 系统通信 及基本控制方法 同时介绍了 P C的系统配置和应用软件的功能 。 L 【 关键词 】 L 分布式系统 ; P C; 棒材连轧 机

维普资讯 C控 制 系统 在 棒 材 L 连 轧 自动 控 制 中 的 应 用

赵 刚 , 佩 芝 杜 ,扬 永 立 ,陈胜 波 , 竞 祥 张 ,邹 燕 ,赵 冬 平

( 武汉 科技大学 自动化研究所 . 1 湖北 武汉 4 0 8 ; 广西柳州钢铁 ( 团) 30 1 2 集 公司 )

u h u I n a d S e l Gr u ) o a y I i cu e i r u e / y tm c mp s i .s se c mmu l — z o r n te ( o p C mp n t n ld sds i td I O s se o o io o tb t n y tm o nc a

Se l 公 司 s —0 imel s 74 0系列 P C) L ,全 部 的控 制 功

棒材自动化控制功能浅议

棒材自动化控制功能浅议作者:王建华来源:《城市建设理论研究》2012年第28期摘要:现代钢铁工业棒材,是建筑等行业必须的材料,需用量很大,是国民经济急需的产品。

棒材轧机信息化、自动化包括基础自动化、过程自动化和企业管理自动化,通过各种网络通信连成一体,为企业高产、高效、优质、低耗及低成本提供了保证和先决条件。

关键词:轧钢;棒材;自动化Abstract: The modern iron and steel industry bar is the industry such as the building material must be, need dosage is very big, is national economy urgently needed products. Bar mill automation information, including basic automation, process automation and automation of enterprise management, through various network communications as one, for enterprises, high efficiency, high yield, low quality and low costs to provide a guarantee and prerequisites.Key words: steel; bar; automation中图分类号:F416.67文献标识码:A前言随着市场对棒材要求的提高,棒材轧钢厂在设备上、新技术使用上也有不少的进展,如直接影响产品弯曲度及包装的冷床上卸钢及下卸钢设备、为了生产超级钢(强度提高40%以上)设置了控轧(在精轧人口装设控轧装置)及控冷(在精轧出口装设控冷装置)设备,这些都对自动化提出更苛刻的要求(如冷床的精确同步、准确的上卸钢及平移交接的下卸钢,精确的控轧控冷控制等)。

轧钢棒材生产线的PLC控制系统

轧钢棒材生产线的PLC控制系统在自动化操纵领域,PLC是一种重要的操纵设备。

目前,世界上有200多厂家生产300多品种PLC产品,应用在汽车(23%),粮食加工(16.4%)、化学/制药(14.6%)、金属/矿山(11.5%)、纸浆/造纸(11.3%)等行业。

上世纪80年代至90年代中期,是PLC进展最快的时期,年增长率一直保持为30%—40%。

在那个时期,PLC在处理模拟量能力、数字运算能力、人机接口能力和网络能力得到大幅度提高,PLC逐步进入过程操纵领域,而且在某些应用上取代了在过程操纵领域处于统治地位的DCS系统。

现今,PLC差不多具有通用性强、使用方便、适应面广、可靠性高、抗干扰能力强,编程简单等特点。

在可预见的今后,PLC 在工业自动化操纵专门是顺序操纵中的主导地位,是其他操纵技术无法取代的。

本文介绍了S7-200 PLC操纵系统在轧钢棒材生产中系统中的应用,着重描述了系统配置及冷床操纵功能。

最后通过,通过测试和实验的成功说明本文研究成果的可行性和可靠性。

关键词:PLC操纵系统;轧钢;棒材生产;冷床顺序操纵;ABSTRACTIn the area of Automation Control,Programmable Logic Controller is an important control equipment.Currently,there are over 200 manufacturers that produce more than 300 varieties of PLC products,which are now applied in auto industry(23%),grain processing(16.4%),chemical&pharmacy(14.6%),metals&mine(11.5%),paper pulp and paper making(11.3%) and many other industries.The PLC develop fastest during the 1980s and the mid-1990s,the value of gross output of PLC increase at the speed of 30%-40% per year.In this period,the PLC technology has developed rapidly in the field of analogy processing,digital quantity operation,man-machine interface,network service,gradually the PLC entered the field of process control because of these,and in some fields the PLC has token the place of Distributed Control System-the once king in the field of process control.And now,the PLC has been equipped with good commonality,ease of use,wide applicability,high reliability,good anti-interference,easy programmability and some other advantages.In the foreseeable future,the PLC will dominate the industrial automation and control,especially Sequence Control,and it can't be replaced by other control technologies.This article will introduce how s7-200 PLC system works in rolling steel bar production,and it focus on describing System Configuration and cooling bed stly,tests and experiments show that the research results this article describes are practical and reliable.Key words:PLC control system; steel rolling; bar production;sequence control of the cooling bed;目录第一章绪论 01.1 课题研究背景和意义 01.2 国内外进展状况与进展趋势 (2)第二章可编程操纵器简介 (9)2.1 可编程操纵器的进展历史 (9)2.2 PLC的特点 (10)2.3 PLC的工作原理 (11)2.4 PLC的体系结构 (12)2.5 PLC操纵程序设计 (15)第三章轧钢棒材生产线冷床操纵系统的硬件设计部分 (17)3.1 硬件组成及操纵要求 (17)3.2 PLC输入、输出的安排 (19)第四章系统软件设计部分 (25)4.1 系统流程设计图 (25)4.2 顺序功能图 (25)4.3 PLC程序 (26)第五章结论 (32)致谢 (33)参考文献 (34)第一章绪论钢棒材是经济建设中必不可少的一种材料,钢棒材品种繁多,广泛应用于汽车制造、电气机械、船舶制造工业、大跨度桥梁、高层建筑等社会生活各个方面。

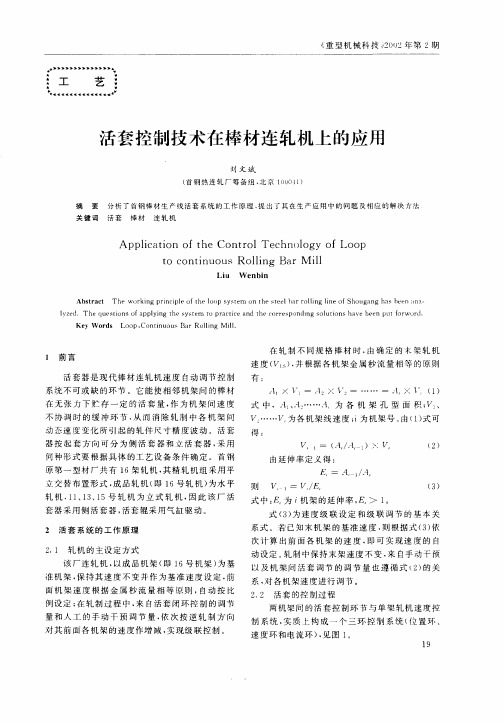

活套控制技术在棒材连轧机上的应用

式 中,

。… …

、 …… 为 各 机 架 孔 型 面 积 ; 、 。 为各 机架线 速 度 ; 为机架 号 。 1 式可 i 由( )

以 及 机 架 问 活 套 调 节 的 调 节 量 也 遵 循 式 L ) 关 的 2

该 厂 连轧 机 , 以成 品机 架 ( l 即 6号机 架 ) 为基 准机 架 , 持其 速 度不 变并 作为基 准 速度设 定 , 保 前 面机 架 速 度根 据 金 属 秒 流量 相 等 原则 , 自动 按 比 例设定 ; 轧制 过 程 中 , 自活套 闭环 控制 的 调节 在 来

Ab t a t T h o kig p i i eoft e l op s s e on t e s e lb rr lng ln fSho a sbe n a s r c e w r n rncpl h o y t m h t e a oli i e o ug ng ha e na

量和 人 工 的手 动 干 预 调节 量 , 次 按逆 轧 制 方 向 依

系 , 各机架 速度进 行调 节 。 对

2 2 活 套 的控 制 过 程 .

两 机架 间的 活套控 制环 节 与单 架 轧机 速 度控

制 系统 , 质 上构 成 一个 三 环 控 制 系统 ( 置环 、 实 位

速 度 环 和 电 流 环 ) 见 图 l , 。

1 9

对其前 面 各机 架 的速度作 增减 , 实现级 联 控制 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

控制在精品棒材生产线的应用

作者:于宝琨

来源:《科技风》2017年第11期

摘要:本文主要介绍了PLC在宣钢棒材生产线工艺自动控制系统的应用,并针对在使用过程中存在的问题进行改造,重点对上料区技术系统、冷床区和收集区小车系统进行优化,从而保障了PLC的稳定性和可靠性。

新项目的实施不仅节省人力物力成本,降低了工人劳动强度,还提高了产量和产品质量,有效降低了设备故障率。

关键词:PLC;自动控制;抗干扰

宣钢精品棒材生产线于2012投入运行,基础自动化控制系统由西门子公司S7 400系列PLC和人机接口监控系统(HMI)组成。

PLC系统完成工艺控制以及部分的数据采集,而HMI系统完成对数据设定、监视与历史数据归档。

PLC采用S7400系列,由PLC1(加热炉区)PLC2(轧机区)PLC3(冷床区)PLC4(收集区)系统组成。

1 生产线PLC控制工艺流程

由炼钢厂提供冷坯、热坯,当正常热送热装时,炼钢车间提供连铸坯由辊道成排运动到车间的原料跨,经横移分钢装置分钢后单根送至入炉辊道上。

入炉辊道将钢坯向加热炉方向运输,经设在辊道中的坯料秤称重,自动显示记录没跟坯料中重量。

坯料在装炉辊道运输过程中有自动测长装置对坯料进行测长使坯料进入加热炉后能准确对中。

对于不合格坯料有剔除装置剔出,合格的钢坯经炉前辊道输送出炉,经过高压水进行除鳞后进入粗轧机架,经过1#剪切头、尾后送往中轧机组,出中轧机组的轧件通过辊道进入2#飞剪切头尾进入精轧机组,经过3#倍尺飞剪剪切成倍尺并输送至冷床。

2 棒材生产线在PLC运行中的缺陷

2.1 打包机扭结差

原设计打包机打包完成后,扭结头直着在辊道上行走,容易对引板发生挂蹭,导致打包线位置跑位,且对于挂环的集港材挂环产生影响,导致平移链经常被挂坏。

且产品美观度较差。

2.2 冷床区和收集区小车控制系统缺陷

宣钢棒材生产线的冷床区的输出运料小车以及收集区的移钢台架小车的位置控制主要依靠编码器控制,但在现场强电磁干扰的影响下,编码器无法正常工作,频频报故障,制约正常生产。

另外由于冷床区的小车是分为三段独立的小车在同步性上很难保证,这样经常导致倍尺棒层出现“S”弯。

既影响产品质量又增加了收集难度。

为了保证生产高效的进行,同时减轻工人的劳动量,小车控制系统的改造十分必要。

2.3 收集速度慢

冷床是棒材生产线收集设备,收集裙板分为高中低三个位置,当倍尺螺纹钢到达分钢点,裙板开始动作:低位接钢、中位减速、高位抛钢,冷床动作一次,完成接钢动作,整个过程对生产节奏有着重要的影响。

随着“头顶尾”过钢的投入,生产节奏加快,第二根倍尺从裙板抛下时,冷床来得及动作,导致螺纹钢顶撞动齿条形成乱钢现象。

2.4 出炉辊道改造

出炉辊道不能连续出钢每只钢之间必须拉开一定的出钢距离。

这样才能保障不会发生追尾,但是出钢节奏较低,且由于出炉辊道经常性的高速和低速切换,高低速之间的辊道磨损较严重,经常性出现断轴和烧电机现象。

为了加快出钢节奏,保障出炉辊道的稳定运行,需将出炉辊道改为头顶尾连续过钢。

3 解决方案

3.1 打包机后增加打包头压倒装置

在每个区域的2号打包机后需增加一个压倒装置,将直着的打包头压倒,这样既美观,又不影响挂环,且对辊道不会产生挂蹭现象。

改压倒装置需要一支气缸推动,气缸由电磁阀控制。

在改装置前增加检测光栅,当钢经过时,光栅检测到信号,发出命令,电磁阀动作,压辊压倒钢上,在钢行走时,压辊将打包头压倒。

并修改打包机控制PLC程序,实现自动控制,保证打包机后的压倒装置正常运行。

3.2 冷床区和收集区小车控制系统改造

冷床区的1#、2#、3#运料小车在机械上连为同轴以后,并在传动控制中采取了主从控制。

以1#运料小车为主电机,2#、3#运料小车为从电机,自动化系统从1#运料小车电机获取传动信息并向三部车同时发出命令,这样2#、3#运料小车跟随1#运料小车运动。

运料小车的位置控制由编码器控制改为光电开关,在小车的前进位与后退安装光电开关。

在PLC系统中小车的前进与后退距离不再由编码器的脉冲来计算,而是直接由前进位与后退位的光电开关来控制,通过程序延时在光电开关位置前自动减速,慢速运行到光电开关处停车,极限位的行程开关信号用于极限保护。

收集区的移钢台架小车与冷床区的运料小车存在相似的问题,于是基本上采用了同样的改造方案,在PLC系统里将小车由编码器控制改为光电开关控制,同样在前进与后退位加装光电开关,极限保护由极限位的行程开关负责,大大提高了设备的稳定性。

3.3 改进冷床动齿程序提高收集速度

通过反复观察现场实际情况,翻看冷床动齿程序,将原程序中的裙板由低位到高位的时间参数进行了重新计算并加上了延时功能,修改后冷床接钢情况大有改善,技术人员又将延时的

控制点,做到了Wincc画面上,操作工根据不同规格不同钢种的工况,进行抛钢时间的修正,满足生产需求。

3.4 出炉辊道实现头顶尾出钢

要想实现头顶尾连续出钢,必须保证1架始终在咬钢状态,而又得保证钢坯出二架与一架拉开距离,不会发生追尾事故,所以,必须在1架刚咬钢的瞬间1架的速度大幅下降,而进入二架后逐渐恢复,这样既能保障连续咬钢又能保障与2架速度的匹配。

从而能将钢坯在二架与一架之间分开。

所以需要按照钢坯长度,即在离1架11.9米处安装热检一个,保障1架能够知道何时是咬钢降速阶段。

程序优化后,具体的控制逻辑为:首架轧机咬入钢后,开始降速,降速比例为 0.7,持续时间为3.5秒,目的是使钢在1架和2架轧机之间分开,实现两根钢坯头顶尾咬入轧机,从而达到提高生产节奏的目的。

对头顶尾程序优化修改后,消除了钢坯在粗轧分不开而造成的堆钢故障,保障了生产的顺利进行,大幅度提高了生产线的生产节奏,为公司实现了增收创效。

4 结语

随着工业自动化程度的不断提高,只有不断的改进与优化才能使整个PLC系统逐渐完善,满足快节奏的生产需要。