连轧机二级跟踪MT功能报告

热连轧模拟轧钢过程开发

头 部从末 架 精轧机 出来 经空 冷辊道进 人 层流 冷却 装

置 冷却 至卷取 温度 后进 人具 有助卷 辊 自动踏 步控 制 功 能 的卷取机 ,在 恒张力 状 态下卷取 ;带 钢成 卷后 经卸 卷小 车卸 卷并放 置在 打捆 站上打 捆 ;然后 由步 进运 输机 将钢卷 取走 称重 、并 打印标 记后 运至 成 品

Lu u in S e g u u ,T n a jn i B oo g i F qa g hn i n a g nu ,Lu asn G j Xi

Ab ta t T i a t l e ci e o M r c s o t l y tm i n a e h ol gp o e sa d w a u c in c n c nc sr c : hs ri e d s r sh w HS p o e sc n r se sr !r ste r i n ,  ̄ s n h t n t a o i c b os e i f o

没is 算 十

誓

l

1 . 6 /i n17 - 3 52 1 . .0 03 9 .s.6 3 3 5 . 1 30 4 9 js 0 0

热连轧模拟轧钢过程开发

刘 付 强 ,盛桂 军 ,唐 贤军 2 刘 宝松 z

摘要 :介绍热连轧过程控制系统模拟轧钢的开发过程及 实现 的功能。

计算等 。

()层 流冷 却功 能 6

板 坯核 对及与 加热炉 区的通 信 。 由板 坯核对模 块 实

时渎取最 新 的轧制计 划 ,从 画面上实 现入炉 前 的板 坯 核对功 能 ,以决定 是否 允许入 炉 ,并将核 对后 的

板 坯信息 传递 到加 热炉管理 模块 。主要 任务 是确认

冷轧连续镀锌机组带钢张力控制算法研究

冷轧连续镀锌机组带钢张力控制算法研究摘要:张力是工业生产过程中的重要参数。

在带钢连续镀锌过程中,带钢张力的波动是造成带钢产品质量下降及制约连续镀锌机组高速运行的重要原因。

关键词:冷轧,张力控制。

Strip Tension Control in Continuous Galvanizing Process Abstract: Tension is the importance parameter for the industrial production. In continuous galvanizing process, strip tension is an important factor that decides whether the continuous galvanizing line works steadily and promptly or not.Key words: cold-rolling, tension control引言连续镀锌机组是生产高质量冷轧带钢的关键设备,带钢在该机组中进行再结晶退火处理,以完善带钢的微观组织,提高带钢的塑性和冲压成形性。

经过镀锌的带钢防腐性能大大提高。

带钢具有合适的张力是带钢高速运行及防止带钢跑偏和热瓢曲,获得良好带钢板形的重要条件之一。

张力的波动不仅会影响带钢产品的质量,严重时会导致带钢断带,造成连续镀锌机组停产。

镀锌机组一旦停产,将会产生废品和协议品。

因此,掌握带钢张力的动态特性,保证带钢在连续镀锌过程中具有合适、稳定的张力,是提高带钢产品质量和产量的重要手段。

连续镀锌机组工艺过程十分复杂,设备众多,自动化控制系统所涉及的范围非常广泛,但控制方法和应用的理论并不像冷连轧机那样复杂。

各个工艺段存在共同的自动化控制功能,分别为:物料跟踪功能,带钢速度控制,带钢张力控制,设备的顺序动作控制,急停连锁控制;数据采集与处理,二级数据库管理,炉区数学模型控制,气刀测厚镀层控制。

F1-F7精轧机组机械设备设备使用说明书

F1-F7精轧机组机械设备设备使用说明书

使用说明书

(包括功能、安装、操作、维护)

13272.302.00SM

13272.304.00SM

13272.305.00SM

13272.306.00SM

13272.307.00SM

(机械部分)

中国二重(德阳)重型装备责任有限公司

设计研究院

2006年3月25日

使用说明书13272.302.00SM 13272.304.00SM 13272.305.00SM 13272.306.00SM 13272.307.00SM

F1-F7精轧机组设

备

共88 页第7 页

1. 概述

F1-F7精轧区设备为1750mm热轧带钢工程的核心设备,位于热卷箱飞剪区之后、输出辊道和层流冷却区之前,包含精除鳞箱(13272.301.00)、F1-F7精轧机(13272.302.00)、精轧机(F1-F7)主传动装置(13272.303.00)、F1-F7机上配管(13272.307.00)、工作辊换辊小车(13272.305.00)、F1-F7快速换辊装置(13272.304.00)、F1-F7侧导板及导卫、活套装置(13272.306.00)。

其中主要设备F1-F7精轧机位于精除鳞箱后,可完成从中间坯料轧制到成品带钢的全轧制过程。

F1-F7精轧机由六台全液压压下、带串辊、正弯辊板型控制的四辊不可逆轧机(F1-F7)组成, 每两台轧机之间间距为5500mm,由于装有液压AGC装置、正弯辊及工作辊水平串辊等装置,提高成品钢带的厚度精度和板型精度。

冷轧轧机TDC控制系统de

目录冷轧轧机TDC控制系统一.硬件和组态二.系统软件1.处理器功能简介MON FUNCTIONS 通用功能3.MASTER FUNCTIONS 主令功能:4.STAND1-STAND5 机架控制系统1-5冷轧轧机TDC控制系统一.硬件和组态TDC工业控制系统西门子公司SIMADYN D的升级换代产品,也是一种多处理器并行远行的控制系统。

典型的TDC控制系统的配置是由电源框架、处理器摸板、I/O摸板和通讯摸板搭建构成。

电源框架含21个插槽,最多允许20个处理器同时运行。

框架上方的电源可单独拆卸,模板不可带电插拔。

CPU551是TDC控制系统的中央处理器,带有一个4M记忆卡,程序存储在记忆卡内,电源启动时被读入CPU551中执行。

可通过在线功能对处理器和存储卡中的程序作同步修改。

SM500是数字量/模拟量输入/输出模板,更换时注意跳线.CP50MO是MPI/PROFIBUS通讯摸板,更换时需要使用COM-PROFIBUS软件对其进行组态的软件下装。

CP5100是工业以态网的通讯摸板,更换时注意插槽跳线。

CP52A0是GDM通讯模板。

GDM是不同框架的TDC之间进行数据交换的特有通讯方式,不同框架的TDC通过光缆汇总到GDM内,点对点之间的通讯更加直接,传输速度更快。

TDC控制系统的硬件需要在软件程序中进行组态和编译,然后下装到CPU中。

二.系统软件包钢薄板厂冷轧轧机区域TDC控制系统按框架分为以下三个功能2.1 处理器功能简介1.COMMON FUNCTIONS 通用功能:处理器1:SIL: 模拟功能SDH: 轧制参数管理IVI: 人机画面处理器2:MTR: 物料跟踪系统WDG: 楔形调整功能处理器3: ADP: 实际值管理2.MASTER FUNCTIONS 主令功能:处理器1: MRG-GT: 轧机区域速度主令处理器2: THC-TH: 轧机厚度控制入口区域处理器3: THC-TX: 轧机厚度控制出口区域处理器4: SLC: 轧机滑差计算ITG: 张力计接口处理器5: LCO-LT: 轧机区域生产线协调3.STAND1-STAND5 机架控制系统1-5处理器1: CAL: 机架标定SCO: 通讯接口MAI: 手动干涉ITC: 机架间张力控制处理器2: SDS: 机架压下系统处理器3: RBS: 机架弯辊系统RSS: 机架串辊系统处理器4:REC:轧辊偏心补偿(F1专有)FLC:板形控制系统(F5专有)以下将对每个功能中的笔者阅读过并认为重要的处理器的程序作说明,对于没有阅读和非重要的仅作简单介绍。

2024年二级建造师《机电工程管理与实务》(真题卷)

2024年二级建造师《机电工程管理与实务》(真题卷)[单选题]1.下列施工现场环境管理规定中属于环境保护的是()。

A.材料库房保持干燥清洁通风良好B.施工通道要有必要的照明措施C.机动车辆不得随(江南博哥)意停放或侵占道路D.有毒废弃物不得作为建筑垃圾外运正确答案:D参考解析:D选项属于施工现场环境保护中的土壤保护[单选题]2.下列材料管理工作内容中,属于材料使用的是()。

A.分类存放B.防上丢失C.定额发料D.进场验收正确答案:B参考解析:材料使用与回收要求:(1)统一管理。

(2)合理用料。

(3)防止丢失。

(4)工完料清。

(5)余料回收。

[单选题]3.机电工程试运行时负责设备单机试运行的单位是()。

A.施工单位B.建设单位C.生产厂家D.监理单位正确答案:A参考解析:单机试运行由施工单位负责。

工作内容包括:负责编制试运行方案,并报建设单位、监理审批;组织实施试运行操作,做好测试、记录并进行单机试运行验收。

参加单位:施工单位、监理单位、设计单位、建设单位、重要机械设备的生产厂家。

对于门式及桥式起重机等特种设备的试运行,施工单位应邀请特种设备监督管理单位派人参加。

[单选题]4.下列大文件中,属于机电工程项目运行管理记录的是()A.压缩机单机试运转记录B.供热管线隐蔽工程检查记录C.锅炉安装工程质量验收记录D.吸收式制汽机组日常维修记录正确答案:D参考解析:运行管理记录应包括下列内容:(1)运行系统运行管理方案及运行管理记录。

(2)各系统设备性能参数及易损易耗配件型号参数名册。

(3)各主要设备运行参数记录。

(4)日常事故分析及其处理记录。

(5)日常巡回检查记录。

(6)全年运行值班记录及交接班记录。

(7)各主要设备维护保养及日常维修记录。

(8)设备和系统部件的大修和更换零配件及易损件记录。

(9)年度运行总结和分析资料等。

[单选题]5.干式变压器安装后,紧固件及防松零件的最小比例是()A.5%B.10%C.50%D.100%正确答案:A参考解析:干式变压器安装位置应正确,附件齐全。

北京科技大学科技成果——热轧L2级过程自动化控制系统

北京科技大学科技成果——热轧L2级过程自动化控制系统项目简介热轧过程自动化控制系统(L2)主要任务是对热轧全线的生产工序进行实时跟踪、数据采集和工艺参数优化,获得满意的产品尺寸精度和各项性能指标。

成功的热轧过程自动化控制系统应该达到三个要求:控制系统运行稳定、功能设置灵活实用、产品质量控制精确。

控制系统能否运行稳定主要取决于计算机硬件系统的合理配置以及中间件和应用软件的结构设计及编程质量。

功能设置的灵活实用主要体现在控制系统的功能和接口是否可以很好地适应热轧各种不同的生产工艺要求和关键参数控制,以方便工艺技术员实现产品和工艺开发。

产品质量要控制精确,关键在于设定计算所涉及的数学模型、控制策略、自适应算法等。

高效轧制国家工程研究中心在大型热轧自动过程控制系统进行了多年的研究和开发,承担并且完成了国内许多热轧工程项目,积累了丰富的现场经验和各种成熟的解决方案,能够完成从系统设计﹑软件设计、编程调试﹑现场服务﹑到开工投产的全过程。

本项目的主要内容包括:硬件和系统软件:所选用的基于PC服务器的过程控制软硬件系统已经在多家大型热轧工程项目中成功应用,系统稳定性经受了现场长时间的严格考验。

支持软件:中间件(Middle Ware)是过程自动化系统的核心支撑软件,即应用软件的开发平台和运行环境,本项目采用的中间件PCDP(Process Control Develop Platform)是由高效轧制国家工程研究中心自主研制开发的,具有完全知识产权。

应用软件:高效轧制国家工程研究中心提供的过程自动化应用软件涵盖了热轧的各项控制功能:初始数据管理、轧件跟踪、轧制节奏、设定计算(预计算、再计算、后计算、模型自适应)、通信管理、测量值处理、HMI画面管理、历史数据管理、报表管理、轧辊数据管理、模拟轧钢等。

数学模型:高效轧制国家工程研究中心能够提供如下数学模型:(1)自动燃烧控制模型;(2)轧制节奏控制模型;(3)轧制温度模型〔空冷温降、高压除鳞温降、形变热、轧件与轧辊接触时的传导温降等〕;(4)轧件变形模型〔变形抗力、轧辊压扁、轧制力和轧制力矩等〕;(5)自动宽度控制模型;(6)板形设定和控制模型;(7)终轧温度控制模型;(8)卷取温度控制模型;(9)卷取设定模型;(10)平面形状控制模型;(11)控温轧制模型;(12)轧制规程优化模型。

设备能力Cmk评价报告

温度29.228湿度0.0150.01550量程 1.67精度8测量数据序号实测值序号实测值序号实测值序号实测值序号实测值129.2291129.2292129.2293129.2294129.232229.2291229.2302229.2303229.2304229.230329.2301329.2292329.2293329.2294329.229429.2311429.2292429.2323429.2304429.230529.2301529.2312529.2313529.2314529.231629.2311629.2292629.2293629.2294629.229X29.2307S0.0020.03ε0.0027729.2301729.2322729.2323729.2324729.232 1.70829.2331829.2332829.2333829.2334829.231需采取对策:929.2321929.2352929.2353929.2354929.2351029.2302029.2293029.2294029.2295029.229生产部经项目负责操作者:罗德梓检验员:方表单号:T-----公差范围评估动机环境条件取样方式TCmk=设备能力充足且满足要求计算分析:量具编号0.001mm 使用σ值(6/8)测量起止时间2014.3.18下公差测量工具与办法客户Cmk 要求量具名称微米千分尺25-50Cmk要求标称尺寸单向公差时:Cmk=(Tu-X )/4S 或Cmk=(X-TL)/4S上公差过程工序位置Xi -----实测值Cmk -----机械能力指数尺寸编号#双向公差时:Cmk=(T-2ε)/8Sε----分布中心与公差中心的绝对偏移量零件号及名称JL-165图纸版号A/0S----- 样本的标准偏差 X-----平均值设备能力Cmk评价报告设备型号及名称外圆磨床设备编号Tu -----上极限尺寸TL -----下极限尺寸29.21029.21529.22029.22529.23029.23529.24029.2455101520253035404550ini X n X∑=--=11∑=---=ni i X X n 12)(1σTlTu T -=机加工机加工注塑过程组装过程电镀过程其他:_______________新设备或新产品批量试制设备更换或大修或搬迁停机超过6个月其他:__________________连续取样:50PCS间隔抽样(pcs):。

宁波建龙钢铁公司1780热连轧自动化系统基本设计规格书

工程编号:GT03A012版本号:A修改号:宁波建龙1780mm热轧带钢工程三电基本设计规格书设计:建龙1780mm热轧带钢工程项目组审核:批准:北京金自天正智能控制股份有限公司2003年6月目录第 1 章建龙1780mm热轧带钢生产线工艺及设备............................... 1-1 1.1设计依据....................................................................................................................................... 1-1 1.2设计范围与设计原则................................................................................................................... 1-1 1.2.1.1设计范围.............................................................................................................................. 1-1 1.2.2设计原则 .................................................................................................................................. 1-1 1.3生产规模、成品大纲与金属平衡............................................................................................... 1-2 1.3.1生产规模 .................................................................................................................................. 1-2 1.3.2成品大纲 .................................................................................................................................. 1-2 1.3.3金属平衡 .................................................................................................................................. 1-4 1.4生产线主要设备组成与布置....................................................................................................... 1-4 1.5生产线工艺简述..........................................................................................................................1-10 1.5.1生产线工艺流程 .....................................................................................................................1-10 1.5.2生产线工艺与装备主要特点 .................................................................................................1-13 第 2 章自动化控制系统综述 ................................................................... 2-1 2.1自动化控制系统总体配置方案................................................................................................... 2-1 2.1.1网络系统 .................................................................................................................................. 2-1 2.1.2过程机系统 .............................................................................................................................. 2-9 2.1.3HMI设备 ................................................................................................................................2-12 2.1.3.1HMI服务器........................................................................................................................2-12 2.1.3.2HMI ....................................................................................................................................2-12 2.1.3.3打印机.................................................................................................................................2-14 2.1.4PLC设备.................................................................................................................................2-14 2.2系统设备配置与功能分配..........................................................................................................2-18 2.2.1过程自动化系统的配置和功能 .............................................................................................2-18 2.2.2HMI服务器的配置和功能 ....................................................................................................2-20 2.2.3HMI的配置和功能 ................................................................................................................2-20 2.2.3.1L2级HMI的功能分配 .....................................................................................................2-20 2.2.3.2L1级HMI的功能分配 .....................................................................................................2-21 2.2.4基础自动化控制系统PLC、TDC 的控制功能 ..................................................................2-25 2.3轧线自动化控制系统的控制方式及非正常情况处理 ..............................................................2-33 2.3.1轧线自动化控制系统的控制方式 .........................................................................................2-33 ---------------------------------------------------------------------------------------------------------------------------------------------------------2.3.2轧线的非正常情况处理 .........................................................................................................2-34 第 3 章过程自动化控制系统 ................................................................... 3-1 3.1过程控制系统功能和结构........................................................................................................... 3-1 3.1.1过程控制计算机与基础自动化级的数据通信....................................................................... 3-1 3.1.1.1过程控制计算机与HMI服务器之间的数据通讯 ............................................................ 3-1 3.1.1.2过程控制计算机与PLC之间的数据通讯......................................................................... 3-1 3.1.1.3过程控制计算机之间的数据通讯...................................................................................... 3-2 3.1.1.4过程控制计算机与数据中心计算机通讯.......................................................................... 3-2 3.1.2过程控制级系统功能 .............................................................................................................. 3-2 3.1.2.1轧制规程的设定.................................................................................................................. 3-2 3.1.2.2轧制规程的再设定.............................................................................................................. 3-2 3.1.2.3提高成品率.......................................................................................................................... 3-2 3.1.2.4提高产品质量...................................................................................................................... 3-3 3.1.2.5加快新品种、新工艺研制.................................................................................................. 3-3 3.1.3过程控制计算机结构 .............................................................................................................. 3-3 3.1.3.1数据采集子系统.................................................................................................................. 3-3 3.1.3.2轧件跟踪子系统.................................................................................................................. 3-3 3.1.3.3过程监控子系统.................................................................................................................. 3-3 3.1.3.4轧机控制子系统.................................................................................................................. 3-3 3.1.3.5实用工具软件子系统.......................................................................................................... 3-4 3.1.4过程控制计算机系统的功能说明 .......................................................................................... 3-4 3.2过程控制计算机系统数据管理................................................................................................... 3-5 3.2.1ORACLE数据库数据处理..................................................................................................... 3-5 3.2.2过程控制计算机ORACLE数据库设计 ................................................................................ 3-5 3.2.2.1过程控制计算机ORACLE数据库设计............................................................................ 3-5 3.2.2.2数据库中数据表的组成...................................................................................................... 3-6 3.2.3过程控制计算机C++编程环境及全局变量处理 .................................................................. 3-7 3.2.4过程控制计算机启动时全局变量处理 .................................................................................. 3-8 3.2.5过程控制计算机通信数据 ...................................................................................................... 3-8 3.2.5.1过程控制计算机与基础自动化级通信数据...................................................................... 3-8 3.2.5.2过程控制计算机与操作站级通信数据.............................................................................. 3-9 3.2.6过程控制计算机启动时数据处理 .......................................................................................... 3-9 3.3过程控制计算机轧件跟踪........................................................................................................... 3-9 3.3.1过程控制计算机轧件跟踪实现方法 ...................................................................................... 3-9---------------------------------------------------------------------------------------------------------------------------------------------------------3.3.1.1过程控制计算机轧件跟踪基本原理.................................................................................. 3-9 3.3.1.2过程控制计算机轧件跟踪实现方法.................................................................................. 3-9 3.3.1.3轧件跟踪实现方法.............................................................................................................3-10 3.3.1.4跟踪映象表的结构:.........................................................................................................3-10 3.3.1.5轧件跟踪信息的有效性检查............................................................................................. 3-11 3.3.1.6过程控制计算机轧件跟踪修正功能.................................................................................3-12 3.3.1.7过程控制计算机轧件数据库数据存取方式.....................................................................3-13 3.3.1.8过程控制计算机轧件跟踪进程功能.................................................................................3-13 3.3.1.9过程控制计算机轧件跟踪进程信号来源.........................................................................3-13 3.3.1.10过程控制计算机轧件数据库SRTCOM更新方式...........................................................3-13 3.3.1.11跟踪传感器的选择.............................................................................................................3-15 3.3.1.12跟踪修正.............................................................................................................................3-15 3.3.1.12.1轧件跟踪加热炉区跟踪事件传感器选择 ....................................................................3-15 3.3.1.12.2粗轧区跟踪区跟踪事件传感器选择 ............................................................................3-16 3.3.1.12.3精轧跟踪区跟踪事件传感器选择 ................................................................................3-16 3.3.1.12.4轧件跟踪卷取跟踪区传感器选择 ................................................................................3-16 3.3.1.13加热炉区轧件跟踪.............................................................................................................3-17 3.3.1.13.1加热炉区板坯核对 ........................................................................................................3-17 3.3.1.13.2加热炉区板坯装炉规则 ................................................................................................3-17 3.3.1.13.3加热炉入口侧跟踪方法 ................................................................................................3-18 3.3.1.13.4加热炉入口侧跟踪事件 ................................................................................................3-18 3.3.1.13.5加热炉炉内跟踪方法 ....................................................................................................3-18 3.3.1.13.6加热炉炉内跟踪事件 ....................................................................................................3-19 3.3.1.13.7加热炉炉内位置跟踪 ....................................................................................................3-19 3.3.1.13.8加热炉炉内位置跟踪修正 ............................................................................................3-20 3.3.1.13.9加热炉出炉轧件跟踪 ....................................................................................................3-21 3.3.1.13.10加热炉出炉轧件跟踪事件 ......................................................................................3-21 3.3.1.13.11加热炉强制入炉 ......................................................................................................3-21 3.3.1.13.12加热炉跟踪修正 ......................................................................................................3-21 3.3.1.14粗轧区轧件跟踪.................................................................................................................3-21 3.3.1.14.1粗轧区轧件跟踪方法 ....................................................................................................3-21 3.3.1.14.2粗轧区轧件跟踪事件 ....................................................................................................3-21 3.3.1.15精轧区轧件跟踪.................................................................................................................3-22 3.3.1.15.1精轧区轧件跟踪方法 ....................................................................................................3-22---------------------------------------------------------------------------------------------------------------------------------------------------------3.3.1.15.2精轧区轧件跟踪事件 ....................................................................................................3-22 3.3.1.16卷取区轧件跟踪.................................................................................................................3-22 3.3.1.16.1卷取区轧件跟踪方法 ....................................................................................................3-22 3.3.1.16.2卷取区轧件跟踪事件 ....................................................................................................3-22 3.3.1.17卷取区卷取出口部分轧件跟踪.........................................................................................3-23 3.3.1.17.1过程控制计算机轧件跟踪实现方法的特点 ................................................................3-24 3.3.2轧件跟踪激活的轧线控制 .....................................................................................................3-24 3.3.2.1轧件跟踪激活的设定模型.................................................................................................3-25 3.3.2.1.1轧件位于加热炉入口时激活的设定模型 ....................................................................3-25 3.3.2.2轧件位于加热炉出口时激活的设定模型.........................................................................3-26 3.3.2.2.1轧件位于加热炉出口且实际出炉温度与轧制尺寸有效 ............................................3-26 3.3.2.2.2轧件位于加热炉出口高温计D.O.PY201激活自学习模型........................................3-26 3.3.2.2.3轧件首次位于PY202入口时激活的设定模型 ...........................................................3-26 3.3.2.2.4轧件位于E1R1粗轧末道次出口激活的设定模型 .....................................................3-26 3.3.2.2.5轧件位于LCE1 (正向)、轧件LCR1 (反向)入口激活的在线模型............................3-26 3.3.2.2.6轧件位于LCE2 (正向)、轧件LCR2 (反向)入口激活的在线模型............................3-26 3.3.2.2.7轧件位于E1R1末道次出口激活的在线模型 .............................................................3-26 3.3.2.2.8轧件位于E2R2末道次出口激活的在线模型 .............................................................3-26 3.3.2.2.9轧件位于E2R2粗轧末道次出口激活的设定模型 .....................................................3-27 3.3.2.2.10轧件位于精轧入口高温计PY302激活的设定模型 ...................................................3-27 3.3.2.2.11轧件位于精轧F1、F2、F3咬钢时激活的自适应模型..............................................3-27 3.3.2.2.12轧件位于精轧F2或F3咬钢时激活的设定模型........................................................3-27 3.3.2.2.13轧件位于精轧末机架咬钢时激活的在线模型 ............................................................3-27 3.3.2.2.14轧件位于精轧出口高温计出口PY303激活模型 .......................................................3-27 3.3.2.2.15轧件位于卷取机入口高温计入口时激活的在线模型 ................................................3-27 3.3.2.2.16轧件位于卷取机入口高温计出口时激活的模型 ........................................................3-27 3.3.2.2.17卷取机出口事件激活的自学习模型 ............................................................................3-27 3.3.2.3模型输入输出.....................................................................................................................3-27 3.3.2.3.1粗轧模型设定计算输入输出 ........................................................................................3-27 3.3.2.3.2卷取机模型设定计算输入输出 ....................................................................................3-28 3.3.2.3.3精轧0次设定模型计算输入输出 ................................................................................3-28 3.3.2.3.4精轧1次设定模型计算输入输出 ................................................................................3-29 3.3.2.3.5精轧2次设定模型计算输入输出 ................................................................................3-30 3.3.2.3.6层流冷却设定模型输入输出 ........................................................................................3-31---------------------------------------------------------------------------------------------------------------------------------------------------------3.4.2轧制节奏控制的工作方式 .....................................................................................................3-33 3.4.3轧制节奏触发事件 .................................................................................................................3-34 3.4.4轧制节奏控制模型 .................................................................................................................3-34 3.5报表子系统..................................................................................................................................3-34 3.5.1生产报表 .................................................................................................................................3-35 3.5.2故障报表 .................................................................................................................................3-37 3.6过程控制计算机的监控功能......................................................................................................3-37 3.6.1报警信息 .................................................................................................................................3-37 3.6.2生产计划输入和管理 .............................................................................................................3-37 3.6.2.1轧制计划的组织和主要数据内容.....................................................................................3-37 3.6.2.2轧制计划的输入和传送.....................................................................................................3-42 3.6.3轧制计划的管理 .....................................................................................................................3-42 3.6.3.1轧制计划的编辑和显示.....................................................................................................3-43 3.6.4轧辊数据接收和存档 .............................................................................................................3-43 3.6.4.1轧辊数据输入和存档.........................................................................................................3-43 3.6.4.2轧辊数据修改.....................................................................................................................3-43 3.6.4.3轧辊数据.............................................................................................................................3-44 3.7精轧卷取区轧制规程计算及精轧卷取模型系统 ......................................................................3-44 3.7.1精轧策略 .................................................................................................................................3-44 3.7.1.1压下率方式.........................................................................................................................3-44 3.7.1.2轧制力分配方式.................................................................................................................3-44 3.7.1.3精轧轧制规程计算流程.....................................................................................................3-44 3.7.2精轧轧制规程计算 .................................................................................................................3-45 3.7.2.1精轧轧制规程计算模型结构.............................................................................................3-45 3.7.2.2精轧轧制规程计算模型表.................................................................................................3-46 3.7.3精轧轧制规程计算方法 .........................................................................................................3-47 3.7.3.1精轧轧制规程压下制度计算.............................................................................................3-48 3.7.4机架速度设定值计算 .............................................................................................................3-49 3.7.5精轧在线控制功能 .................................................................................................................3-50 3.7.5.1穿带自适应.........................................................................................................................3-50 3.7.6终轧温度的在线控制 .............................................................................................................3-50 3.7.7卷取机设定计算 .....................................................................................................................3-50---------------------------------------------------------------------------------------------------------------------------------------------------------3.8.2精轧模型 .................................................................................................................................3-51 3.8.3卷取机模型 .............................................................................................................................3-55 3.8.4自学习方法 .............................................................................................................................3-58 3.8.4.1长期自学习.........................................................................................................................3-58 3.8.4.2短期自学习.........................................................................................................................3-58 3.9系统维护工具..............................................................................................................................3-58 3.10模拟轧钢......................................................................................................................................3-59 3.11过程控制计算机之间的通信数据..............................................................................................3-59 3.11.1加热炉过程控制计算机传送给精轧过程控制计算机信号..................................................3-59 3.11.2粗轧过程控制计算机传送给精轧过程控制计算机信号......................................................3-59 3.11.3精轧过程控制计算机传送给粗轧过程控制计算机信号......................................................3-60 3.11.4精轧过程控制计算机传送给数据中心计算机信号..............................................................3-61 3.11.5数据中心计算机传送给精轧卷取过程控制计算机信号......................................................3-61 第 4 章加热炉区基础自动化控制系统 ................................................... 4-1 4.1公共逻辑控制系统PLC101 ......................................................................................................... 4-1 4.1.1系统配置及硬件组成 .............................................................................................................. 4-1 4.1.2PLC101功能说明.................................................................................................................... 4-2 4.1.3操作台、机旁箱 ...................................................................................................................... 4-6 第 5 章粗轧区基础自动化控制系统 ....................................................... 5-15.1粗轧区公共逻辑与介质控制系统PLC201A、PLC201B .......................................................... 5-1 5.1.1PLC201A .................................................................................................................................. 5-1 5.1.1.1系统配置及硬件组成.......................................................................................................... 5-1 5.1.1.2PLC201A功能说明 ............................................................................................................ 5-2 5.1.1.3机旁操作箱、机旁控制箱.................................................................................................. 5-5 5.1.2PLC201B .................................................................................................................................. 5-5 5.1.2.1PLC201B系统配置图 ........................................................................................................ 5-5 5.1.2.2PLC201B功能说明 ............................................................................................................ 5-6 5.2粗轧E1 & R1控制系统PLC202 ..............................................................................................5-10 5.2.1系统配置及硬件组成 .............................................................................................................5-10 5.2.2PLC202功能说明................................................................................................................... 5-11 5.2.3操作台、机旁箱 .....................................................................................................................5-18---------------------------------------------------------------------------------------------------------------------------------------------------------5.3粗轧E2 & R2区控制系统PLC203 ..........................................................................................5-18 5.3.1系统配置及硬件组成 .............................................................................................................5-18 5.3.2PLC203功能说明...................................................................................................................5-19 5.3.3操作台、机旁箱 .....................................................................................................................5-25 5.4粗轧E1 & E2 AWC控制系统PLC204 .....................................................................................5-25 5.4.1系统配置及硬件组成 .............................................................................................................5-25 5.4.2PLC204功能说明...................................................................................................................5-26 5.4.3操作台、机旁箱 .....................................................................................................................5-29 5.5粗轧R2自动厚度控制系统PLC205 .........................................................................................5-29 5.5.1系统配置及硬件组成 .............................................................................................................5-29 5.5.2PLC205功能说明...................................................................................................................5-30 5.5.3操作台、机旁箱 .....................................................................................................................5-35 第 6 章精轧区自动化控制系统 ............................................................... 6-16.1飞剪控制系统PLC301................................................................................................................. 6-1 6.1.1系统配置及硬件组成 .............................................................................................................. 6-1 6.1.2功能说明 .................................................................................................................................. 6-1 6.1.3操作台、机旁箱 ...................................................................................................................... 6-5 6.2精轧区公共逻辑及介子控制系统PLC302A、PLC302B .......................................................... 6-5 6.2.1PLC302A .................................................................................................................................. 6-5 6.2.1.1系统配置及硬件组成.......................................................................................................... 6-5 6.2.1.2功能说明.............................................................................................................................. 6-7 6.2.1.3操作台、机旁箱................................................................................................................. 6-11 6.2.1.4PLC302B ............................................................................................................................6-12 6.2.1.4.1PLC302B系统配置及硬件组成...................................................................................6-12 6.2.1.4.2PLC302B功能说明.......................................................................................................6-12 6.2.1.4.3精轧液压站 ....................................................................................................................6-15 6.2.1.4.4AGC液压站 ..................................................................................................................6-15 6.2.1.4.5精轧1#稀油润滑站 .......................................................................................................6-16 6.2.1.4.6精轧2#稀油润滑站 .......................................................................................................6-16 6.2.1.4.7精轧3#稀油润滑站 .......................................................................................................6-17 6.2.1.4.8精轧4#稀油润滑站 .......................................................................................................6-17 6.3精轧速度主令及活套控制系统PLC303 ....................................................................................6-18 6.3.1系统配置及硬件组成 .............................................................................................................6-18 6.3.2功能说明 .................................................................................................................................6-18---------------------------------------------------------------------------------------------------------------------------------------------------------。

设备cmk报告范文

设备cmk报告范文设备CMK报告引言设备CMK(可靠性、维护性和可用性)报告是对特定设备在一定时间段内的性能表现进行分析和评估的一种方法。

本报告旨在对某个设备的CMK进行全面分析,帮助用户了解设备的状况、发现潜在问题并采取相应的预防措施。

设备信息- 设备名称:XXXXXX- 设备型号:XXXXXX- 设备序列号:XXXXXX- 设备制造商:XXXXXX可靠性分析可靠性指设备在一定条件下执行期望功能的能力,通常用MTBF(Mean Time Between Failures)来衡量。

以下是对设备的可靠性进行的分析:- 近一年内,设备共发生故障次数为X次,平均时间间隔为X天。

根据历史故障数据分析,该设备的MTBF为X天。

- 故障原因分析:对于每次故障,我们进行了原因追踪和分析。

主要的故障原因包括人为操作错误、电源问题和软件异常。

我们已经采取了相应措施,如加强培训、优化电源管理和更新软件补丁,以降低故障率。

- 根据MTBF和故障原因分析,我们认为设备的可靠性良好。

然而,我们还是建议用户持续进行设备监测和预防性维护,以减少潜在故障的发生。

维护性分析维护性指设备进行维修和维护的难易程度,通常用MTTR(Mean Time To Repair)来衡量。

以下是对设备的维护性进行的分析:- 近一年内,故障维修所需的平均时间为X小时,故障期间的停机时间平均为X 小时。

根据此数据,我们计算出设备的MTTR为X小时。

- 维修时间分析:根据维修记录,大多数的故障可以在X小时内得到修复。

然而,由于某些复杂故障需要更长的维修时间,我们建议用户建立一个紧急维修团队以应对此类情况,并确保备件库存充足以加快修复速度。

- 综合维护性评估:维护性良好的设备应具有快速的维修响应和短暂的维修时间,以降低停机时间。

根据MTTR和维修时间分析,我们认为设备的维护性较好,但仍建议用户建立有效的维修团队和备件管理系统以降低维修时间。

可用性分析可用性指设备在一定时间段内可以正常工作的百分比,通常用Uptime来衡量。

炼油厂部分关键机泵增加在线监测系统技术规格书-乌石化

中国石油乌鲁木齐石化公司炼油厂部分关键机泵增加在线监测系统技术规格书2015年10月8日总则说明1本技术规格书是为乌石化公司炼油厂部分关键机泵增加在线监测系统(以下简称PMDS)项目而编制的。

本规格书是订货合同的基础文件之一,经双方确认签字后可作为合同技术附件。

本规格书对PMDS在配置规模、系统功能、技术性能等方面提出需要的技术规格,对投标方的供货范围、方案设计、安装、试验和现场服务等提出要求,也对系统的软硬件配置及集成方式图纸资料及相关报告的提供等提出要求。

本规格书规定的系统配置规模、规格指标是基本要求,优于这些基本规格的指标视为满足要求,并不意味着超出本规格书的规定。

投标方应根据这些基本要求,配置制造厂商的成熟的、可靠的主流设备和软件版本,提供良好的项目技术交流服务,为避免重复投资,系统必需具有良好的扩展性,并据此做出性能、价格最合适的报价。

对规格书中未提及的,但为实现系统技术性能和系统完整所需要的系统配置和有关附件,投标方有责任向用户方提出建议和说明,并补充所需的PMDS配置及相关工作内容,以满足项目要求。

2在确定中标人后,针对中标人对技术规格书的应答文件及存在的技术偏离,由招标人确认同意后对本技术规格书内容进行补充细化,修改签署版本作为商务合同的技术附件。

3本技术规格书所提出的是最低限度的技术要求,并未对一切技术细节做出规定,也未充分引述有关标准和规范的条文。

投标方应保证提供符合本技术规格书和符合有关国家、行业技术规范和标准的高质量产品及其相应服务,对所供产品质量承担全部责任。

4在设备技术规格中标注有“* ”号的条款为必须满足的要求,不允许投标方采购的产品有任何偏离,对这些条款的任何偏离将导致废标。

5在技术规格中标注有“# ”号的条款,允许投标方应标时有差异,但需要投标方的投标文件上具体对投标产品在技术性能或服务上的差异进行充分说明,并由招标人确认同意后方可认可。

6如果投标方没有以书面方式对本技术规格书的条文提出异议,那么招标人可以认为投标方提出的产品完全符合本技术规格书和标准的要求,同时报价也完全符合技术规格书规定的供货范围、技术要求、安装、检验检定和工程服务。

物料跟踪

作者:Tom物料跟踪一、 什么是物料跟踪 MTR ............................................... 3 1.1、 物料跟踪功能的简要描述 ................................... 3 1.2、 示意图 ................................................................... 4 二、 物料跟踪的详细描述................................................. 4 2.1、跟踪区的定义......................................................... 4 2.2、头尾位置的定义..................................................... 5 2.3、零点的定义............................................................. 5 2.4、同步......................................................................... 5 2.5、物料输入................................................................. 5 2.6、移出物料................................................................. 6 三、 如何在 PLC 中实现物料跟踪 ................................... 6 3.1、数据的存储............................................................. 6 3.1.1、为每一块跟踪的物料建立一个数据存储区。

轧钢二级专业英语对照表

通用部分(计算机)Transmission Control Protocol/Internet Protocol (TCP/IP) 传输控制/网际协议Socket 套接字Domain Name 域名User Accounts 用户帐号Mask 掩码Database administrator ( DB)数据库管理员Redundant Server 冗余服务器Disk Imaging 磁盘镜像Emergency repair disk 紧急修复磁盘Simulation Test 仿真测试Cold Run Test 冷运行测试Interface 接口Roll Shop Computer轧辐间计算机Sensor 传感器Heartbeat健康信号(表示两个系统之间能够保持正常连接)PDI request PDI 请求Rolling schedule request 轧制计划请求Coil Yard 卷取区/钢卷库Protocol 协议GSM(global shape management) 板形全局控制,平直度控制Feedback 反馈EGD (ethernet global data) 以太网全局数据Bridge 网桥Steel grade family (SGF)钢种分类Steel grade code (SGC) 钢种代码Material code 原料代码PDI (Primary Data Input) 初始化数据输入data gathering 数据采集Slab ID 板坯号Coil ID 钢卷号Parameter 参数Post-coiler tracking 加速卷曲机跟踪Tracking Data 跟踪数据Supervisory L2 and Process Models Server (SCC) 2 级监控系统和工艺模型服务器Data Base Server (DBS) 数据库服务器Development Server (DEV) 开发服务器mirrored disk 镜像盘Fiber based Ethernet switch 光纤以太网交换机Hard disk drive 硬盘驱动器Human Machine Interface (HMI) 人机接口HMI terminal HMI 终端network printer 网络打印机Database 数据库OS 操作系统Symmetrical Multi-Processing对称多线处理Data Server 数据服务器Redundant Array of Independent Disks (RAID) 冗余独立磁盘阵列piece-oriented data handling 物料定向数据处理logical tracking 逻辑跟踪specialized interface 专用接口Setup Model Feedback 启动模型反馈panels with hinged door front and back 前后开门盘柜1-way Double Module Redundancy 单向双模冗余Redundant power supply 备用电源redundant memory 备用内存Front Side Bus 前向总线PCI expansion slot PCI 扩展插槽Ethernet port 以太网端口mirrored disk drive 镜像盘驱动器Video Card 显卡Video Adapter 显示适配器External tape drive外部磁带驱动器电缆USB键盘串行鼠标串行端口USB 端口串行调制解调器144 MB Diskette Drive144 MB软盘驱动器DVD RW DVD 可读写光驱Drive 驱动器Input Voltag e 输入电源Cache 缓存Monitor 监视器Workstation 工作站master time 系统时钟Ethernet LAN 太局域网programmable switcher可编程交换器Router 路由器Media Convertor 媒体转换器AC input voltage 交流输入电源Number of phase 相数Internet Diagnostic Support因特网诊断支持Mill Pacing 轧制调步Macro and Micro Tracking宏观与微观跟踪Data Collection 数据收集Mill Delay 轧机延时CableUSB keyboardSerial MouseSerial PortUSB PortASNSystem Testing 系统测试Internet Service Provider (ISP)因特网服务提供商通用部分(模型)Finishing stands FM (精轧机组)Laminar cooling 层冷High speed shear(HSS)高速飞剪Downcoilers DC 卷取机Boundary 边界Equation 方程式Extract 抽取,出钢Duration持续时间Conveyor 运输链Emissivity发射率;辐射系数Tabulate表格化Coefficient 系数Derive 获得起源Ambient 周围环境Ferrite 铁素体Austenite奥氏体Compensation 补偿Practice 实例Resistance 阻力、抗力Expansion 膨胀Property 性能Accuracy 精确Radiation 辐射Convection 对流Conductivity 传导Calibration 标定(calibrate 校准)Boundary 边界Equation 方程式Volume体积Transformation 转变Velocity 速率Initial初始的Residual残余的Division 分配Acquisition 采集Iterative 迭代Vernier补偿微调Slope斜坡Accumulate 累计Concatenate 连结的;连锁Temporary 临时的Identification IDUnique独一无二的dead band 死区隧道炉连铸区域(控制)TSC (thin slab caster)薄板坯铸机Descaler 除磷Pendulum shear(PS)摆剪Tunnel furnace(TF)隧道炉Torch cutter (TCI)火切1Shuttle横移段Torch cutter (TC2)火切2Edger立辊HR (High reduction stand)大压下机组Crop shear (CS)飞剪Induction heater (IH) 感应加热Intensive cooling (IC)强冷Heat ID 炉次Sequence 浇次Strand铸流Cast浇铸TSC Turret大包回转台MDB 冶金数据库Mold (塑造模具)结晶器Tundish 中包Ladel大包Ladel gate大包滑盖Tundish weight 中包重量Ladle weight大包重量Cast speed 拉速Dummy bar 引锭杆(dummy-空过) Oscillation stroke结晶器震动振幅negative strip 负活脱Primary circuit water flow 结晶器主循环水流动Extraction rolls force 夹持辐拉坯力laboratory analysis实验室成分分析Mixed Steel calculatio 混钢模型计算Ladel thermal model大包温度模型Tundish thermal model 中包温度模型Quality Control calculation 质量控制计算Cut optimization calculation 剪切优化计算Steel spec.grav. cool 钢铁冷态属性 (密度) Steel spec.grav. liquidus 钢铁液态属性(密度)Steel spec.grav. hot 钢铁热态属性 (密度) PDB 产品数据库RTDB 实时数据库TSC CASTING PROFILE 连铸曲线QCS质量分类系统PWS 工程师站OWS 操作工界面Prime slabs 质量正常板坯Scrap slabs碎断板坯Head crops头部切除Tail crops尾部切除Ladle skull大包铸余tundish skull中包铸余Pulpit 操作台metallurgist,s offH艺工程师室Permanent database 永久数据库Real-time database 实时数据库“Area Supervisor” (SPV)区域过程监控Model processes (MOD)模型进程Driver processes (DRV)驱动进程Auxiliary processes (AUX)辅助进程TCP SOCKET TCP套接字报文PLC Driver PCL 驱动Metallurgical 工艺的Supervisors,监控Communications Drivers 通讯驱动production route ID 产品序列ID OWS PCSI 操作工操作画面retrieving data 检索数据terminal 终端Data storage数据存储Data process数据进程TWS隧道炉技术工作站Stock虚拟或者是真是存在的板坯Soaking均热段Shuttle横移车轧机区域(控制) Constant Force Regulation (CFR) 恒张力调节Coiling Temperature Control (CTC) 卷曲温度控制COOLING PATTERN 冷却模式Combustion ratio 空燃比Thermocouple 热电偶Zone 区Subzone 子区The acceleration point 力口速点MPC (model predictive control)模型预设定Furnace adaptation力口热炉自学习Offset补偿值Steel group 钢种族Stock class板坯类型Density 密度Conductivity 导热性Convection 热交换Specific heat 比热Emissivity辐射系数Heat diffusion 热扩散率PWS隧道炉过程工作站Data flow数据流Material flow 材料流Set-point 设定值COILING TEMPERATURE SET U P (CTSU) 层冷设定Short Stroke Control(SSC)短行程控制Rolling sequence 轧制序歹列Mill line tracking 轧线跟踪Transport Director 运输导向Roughing Mill Tracking 粗轧跟踪Finishing Mill Tracking 精轧跟踪Post-Coiler Tracking 加速卷曲跟踪looper control 活套控制RM descale spray code粗轧除鳞喷淋代码Target finishing thickness目标成品厚度Target finishing width 目标成品宽度Target finishing temperature目标成品温度Target coiling temperature目标钢卷温度Target crown 目标凸度Target wedge 目标楔度Target flatness 目标平直度Finishing thickness tolerance成品厚度公差Finishing width tolerance成品宽度公差Finishing temperature tolerance成品温度公差Coiling temperature tolerance钢卷温度公差Crown tolerance 凸度公差Wedge tolerance 楔度公差Flatness tolerance 平直度公差Run-out table spray code输出辊道喷淋代码Strapping code 打捆代码Roughing Mill Setup (RSU)粗轧启动Holding Table Transfer (HTT)辊道保持传输Finishing Mill Setup (FSU) 精轧启动DeliveryTemperature Control (FDTC) 成品传输温度控制Tracking Director(TD)跟踪系统导向RollThermal and Wear(RTW)轧辊温度和磨损值Operation and Material Flow (OMF) 操作和物流Mill Event Diagram (MED)轧机事件图Roughing stand 粗轧机架Automatic Gauge Control(AGC) 自动厚度控制Back Up Roll(BUR) 支撑辐Cold Metal Detector(CMD)冷金属检测Crop Shear(CS) 切头剪Coiler SetUp(CSU) 卷曲机设定Coiling Temperature FeedBackControl(CTFB)卷曲温度反馈设定CTC Management and Interface Control(CTMI)Coiling Temperature Learning Calculation (CTLC)卷曲温度学习计算Coiling Temperature SetUp calculation (CTSU)卷曲温度设定计算FM Delivery Temperature Control (FDTC)精轧出口温度控制Width gage at FM Delivery(FDW)精轧出口宽度仪表Pyrometer at FM Entry(FET)精轧入口高温计Finisher Model Learning Calculation (FMLC)精轧计算模型Finisher Scale Breaker(FSB)精轧除鳞Finisher SetUp(FSU)精轧设定Finisher SetUp Calculation(FSUC)Blow off 吹扫Trimming cooling 修正冷去却Edge masking 边部遮挡Roll force distribution mode轧制力分配模Roll force ratio 轧制力比Hot Metal Detector(HMD)热金属检测器Hydraulic Position Control (HPC)液压位移控制Hydraulic Scale Breaker(HSB)除鳞Heat Transfer Table(HTT)热传输辊道Inter-Stand Cooling spray(ISC)机架间冷却Multi Function Gage(MFG)多功能仪表Roll Gap Lubrication(RGL)辊缝润滑Roll Gap Spray(RGS)辐缝喷嘴Run Out Table(ROT)输出辐道Rougher SetUp(RSU)粗轧设定Rougher SetUp Calculation(RSUC)WR cooling Spray(WCS)工作辐冷AGC 自动辐缝控制BUR 支撑辐CMD 冷金属检测仪CS, C/S 飞剪卷曲温度控制管理和接口控制精轧设定计算CSU 卷取设定CT 卷取入口高温计CTC 卷取温度控制CTFB 卷取温度反馈控制CTLC 卷取温度自学习计算CTSU 卷取温度设定计算DC, D/C 地下卷取机Ei Ei 立辑(i=1,2)F1E 精轧前立辊Fi Fi精轧机架(i:机架号)FDH精轧出口测厚仪FDF精轧出口平直度仪FDP精轧出口凸度仪FDT精轧出口高温计FDTC 终轧温度控制FDW精轧出口宽度仪FET 精轧入口高温计FM 精轧FMLC 精轧模型自学习计算FSB 精除鳞FSS抑尘水FSU 精轧设定FSUC 精轧设定计算HMD 热金属检测仪HPC 液压位置控制HSB高压除鳞装置HTT中间辊道ISC机架间冷却水ISD机架间除鳞ISF感应加热炉MFG多功能仪表MT 层冷辊道中间温度计MTFB 中间温度反馈控制MTFF 中间温度前馈控制PDI 原始数据输入PET 侧压机入口高温计PEW 侧压机入口测宽仪Ri Ri粗轧机(i=1,2)RiDT Ri出口高温计RiDW Ri出口宽度仪RF 加热炉RGL 辐缝润滑RGS 辐缝水RMLC 粗轧模型自学习计算ROT层冷(输出)辐道RSU 粗轧设定RSUC 粗轧设定计算SSP 侧压机SSUC 板形设定计算TVD 时间速度距离曲线WR 工作辐WCS 工作辐冷却FMET精轧入口温度FDT (轧机出口温度)MT (层冷中间温度)CT (卷曲温度)实际值Top sprays 上喷淋bottom sprays 下喷淋cross sprays 吹扫喷淋invoked 被调用dry head干头(不浇水)hot head热头(少浇水)hot tail 热尾Ghost rolling模拟轧制SCC (Supervisory Computer Control)GFC功能文档ROT Run Out Table 输出辐道Mandrel 芯轴Side guide 侧导板(SG)Pinch roll夹送辐Default默认(拖欠,违约)Target profile 目标凸度Coil Dia 钢卷卷径(Outer Diameter)Auto Step Control自动踏步控制Treading Device 穿带设备Wrapper Roll 助卷辐constant table 常量表Coil to Coil slab 单卷板坯semi-endless slab 半无头板坯C/E/SE单卷/无头/半无头Full Expand Wrap芯轴膨胀圈数Wrapper Roll Open Wrap助卷辐压靠圈数coil to coil单卷模式RTC roll thermal crown 轧辐凸度控制edge contour边部形状strip shape control 板形控制CVC 为Continuously Variable CrownSSUC板形设定计算SSU板形设定SMLC板形自学习设定FGC flying gauge control 动态厚度控制FPC flying gauge point control厚度快速变化点控制Bar中间坯MLC Model self-learning calculation 模型自学习计算ISC (机架间冷却水)ISD机架间除鳞批次间(LTL-lot to lot)GCI二级钢种代码索引表grade code index FDW final data width 精轧测宽仪CEW测宽仪Closed loop control 闭环控制Spare field备用字段Flow chart scheme流程图方案Pick up得到信号Torque model转矩模型Thermal conductivity 导热系数Emissivity辐射系数Specific heat 比热容Thermal diffusivity 扩散系数Thermal effusivity 蓄热系数Elasticity弹性系数Transfer bar 中间坯Width draft 减宽量Proportional valves 比例阀Coil marking 喷号机FDM finite difference method 有限差分法specific heat 比热coolant冷却液fraction 分数latent heat 潜热threading speed 穿带速度preset预设load cell 压头pressure transducer 压力传感器SIS surface inspection system 表检系统HSM hot strip millMMMS Muti-Mode Mill Set-upAWC automatic width control 自动宽度控制Thermal diffusivity 热扩散系数Thermal effusivity 蓄热系数Multiplier 乘数Enthalpy热函,焓,热含量SEM spray efficiency modifierIHSU induction heater setup calculationIHDC induction heater dynamic controlIHFFIHFBIHLC induction heater model learning calculationICSU intensive cooling set up calculationICDC intensive cooling dynamic controlICFF intensive cooling feed forward controlMMLC Mill model learning calculationStd.i Mill stand numberBunit Unit widthCp Specific heatCs Cooling rateLunit Unit lengthQtransfer Latent heat released by phase transformation Qspy Heat transfer of laminar and bottom sprays Camber镰刀弯Levitation 翘头Commissioning 试车Roll shop轧辐间CTDC CT Dynamic Control Mandrel speed芯轴速度。

AGC在900mm冷连轧机上的应用

20 0 6年第 6期 ( 1 4期 ) 总 1

A C 0 m G 在90 冷连轧机上 的应用 m

崔 朋 。张忠 海。

大连 16 0 ;2 一重 集团海军代表室工程师 ,黑龙 1 60 .

(. 1 一重集 团大连设计研究 院助理工程师,辽 宁

1 反馈A C ( G 具有S i 补偿) mt h

反 馈 A C又 称 监 控 A C.主 要 用 于 消 除 出 口 G G 厚差 。反馈A C G 是根据轧制 出口侧测厚仪测得 的 出 口厚度偏差 .对辊缝进行修 正 .使出 口厚度达 到 目标值 。由于测厚仪安装于距轧机一定距离的 位 置上 .是 典 型 的纯滞后 控制 系 统 ,采用S i 预 mt h 估 补 偿器 改善 系 统 的动静 态 特 性 ,滞 后 时 间是根 据 出口侧测速脉冲编码器的速度信号确定的。

流量A C G 基于 下述公 式

vh = 0 0 l1 h

△= △ - S 等 K 一

AS = k K一 k △

式中, -丽- 其中 广 当 k一 c M M, M 量刚度 =

中圈分类 号:T 337 G 3. :T 2 3 文献标识码 :B 文章编号 :17 - 3 5 (0 6 6 0 1- 2 P7 6 3 3 5 2 0 )0 - 0 2 0

AG C Ap l a in i 0 l l n e M i pi t 9 0mn d Ta d m l c o n Co l Cu e g,Z a gZ o g a i n P h n h nh i

9 0m 0 m四机 架 冷 连 轧 机入 口段 1机架 应 用 反

馈A C G 控制 .出 口段 3 架 和4机架 同时应用 反馈 机 A C G 控制 。

冷连轧机前馈及监控AGC研究与应用

厚度 公差 是冷 轧板 的重 要技 术 指标 之 一 。随 间 的滞后 势必 带来 控制 上 的滞 后 .测 厚仪 时测 所

着对 冷 轧板厚 度 精度 的要 求越 来越 高 ,冷 轧板 厚 得 的数据 是轧 机 已经轧 制 完毕 的 带钢 厚度 。 由于 度精度 的 自动厚 度控 制系 统 ( 简称 A C) 现 出其 滞后 的影 响 ,使得 被调 量 不能 根据 带 钢 的厚度 及 G 体 不可 替代 的重要 性 。轧机 A C利用 安装 在轧机 出 G 时调 整执 行机 构 的动作 .控制 信 号延 迟一 定 时 间 口的 I MS公 司生产 的测 厚仪 测量 出带 钢 的实 际厚 后才 能反 映 到被 调量 , 这样 , 有 纯滞 后环 节 的闭 含

V ・0 (o △ V)(1△^ oh = 1+ _ 矗+ 1 1 0 ・ )

^ I 一

轧 ( ) 段 时 间才能 进入 辊缝 , 机需 要跟 踪厚 差 控制 点 , 2

通过一机架前馈计算得到 S 辊传动附加速度为 :

△ =V 一 o・

n0

并 得到 其进 入轧 机 的准确 时 间 ,从 而 做 出相 应 的 调 整 。前 馈 AG C厚差移 位控 制 图见 图 2 。 如 图 2所示 ,假 设一 机架 辊缝 距 离测 厚 仪射

度 ,通 过工业 以太 网络将 数据 传送 至西 门子 T C 环控 制 系统 必然存 在较 大 的超 调 量 和较长 的 调节 D

控 制系 统 , 与厚度 设定 值相 比得到 厚差 , 以厚 差 时 间 。所 以滞 后 控制 问题 一直 是 困扰 着 自动控 制 并 作 为控 制系 统 的调节 量进 而调 节轧 机辊 缝及 主 传 和计 算机应 用领 域 的难题 。本文对 此进 行 了研 究 。 动 的速 度 。为 了避免 带钢 断带 损毁 测 厚仪 以及 便 于维 护设 备 。一 般不将 测 厚仪 安装 在 离轧 机较 近 1 轧 机 前 馈 AG C控 制 原 理 的位置 , 如鞍钢 1 5 m 机组 轧 机 人 、 口测 11 冷 连轧机 入 口前 馈控 制原 理 例 4 0m 出 . 厚 仪 距 离 辊 缝 中心 线 均 为 2 5 0 m 5 m。所 以 , 空 轧机 人 口通 常采 用 A ( MF 高级 秒 流量 ) 控制 方 式, 即将 入 口 S辊 作 为 一特 殊 的“ 压 下 量 ” 零 的机

连退线活套控制技术分析

连退线活套控制技术分析摘要:在冷轧生产线中,卷取机工作时必须具有一定的速度和卷取张力,其大小取决于卷取机的工作状态和产品规格。

活套是这类机组中不可或缺的重要设备。

它的作用是保证机组连续稳定运行, 缓冲由于机组中某些作业段停机或减速而导致的全线停机。

活套的张力控制是这类机组自动化控制系统中的关键技术之一,它的控制好坏直接影响机组的连续生产。

关键词:连退生产线;活套控制;技术;某冷轧厂1450mm 五机架冷连轧机生产线卷取恒张力控制中,凭借西门子TDC强大的运算能力,快速精确地完成了转速转矩双闭环P控制。

该生产线投产后采用的张力控制模式很好地抑制了动态过程中各种扰动对张力的影响,达到了较好的张力控制效果。

一、连退线机组简介连退机组主要功能是对带钢进行退火工艺处理, 以改善带钢内部晶体组织结构, 提高带钢的工艺性能和机械性能。

机组一般分为3 段:入口段、工艺段与出口段。

入口段主要完成钢卷的上卷、开卷以及焊接等工艺。

工艺段是机组最重要的部分, 机组的主要工艺功能如清洗、退火、涂层等功能都是由它完成的。

出口段主要完成带钢的剪切、收卷以及卸卷等工作。

为保证机组的连续作业, 在入口段与工艺段、工艺段与出口段之间分别设有入口活套与出口活套用以缓冲3 个作业段。

当入口段进行换卷等作业需要减速或停机时, 入口活套放套以保证工艺段速度保持不变。

出口活套也是如此, 当出口段减速或停机时, 出口活套充套以保证工艺段速度保持不变。

由于连退机组速度不高, 一般最高速度为180 m/min , 因此在活套设计上大都选用卧式活套。

活套主要由活套小车, 钢绳卷筒及传动装置组成, 由电机驱动。

活套小车移动范围大约100m , 共6 层, 最大带钢储量大约600m 。

通过活套电机正反转带动卷扬及小车来实现充放套。

为保证机组正常运行, 活套张力必须保持稳定。

卧式活套由于带钢的自重与悬垂, 稳态时带钢易抖动。

由于托辊较多, 在加减速时带钢张力易波动。

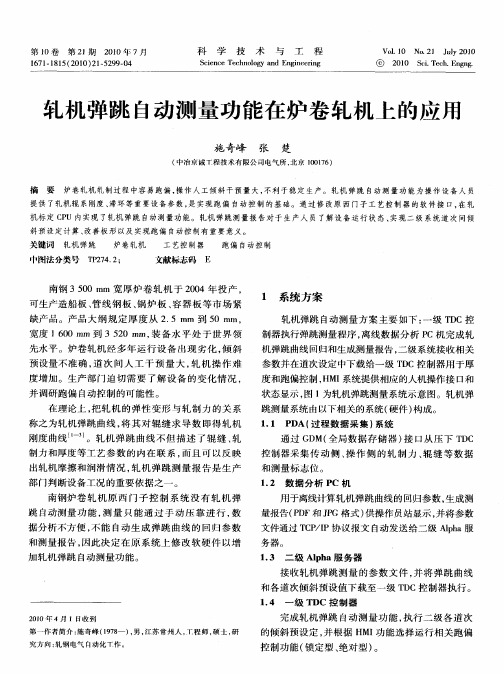

轧机弹跳自动测量功能在炉卷轧机上的应用

度 和跑偏控 制 , MI H 系统提供相应 的人机操作 接 口和

状态 显示 , 1为轧机 弹跳测量 系统示 意 图。轧 机弹 图 跳测 量系统 由 以下相关 的系统 ( 件 ) 硬 构成 。 1 1 P A( 程数 据 采集 ) . D 过 系统

T

程

l 0卷

图 1 轧 机 弹 跳 测 量 系 统示 意 图

由 于 炉 卷 轧 机 是 可 逆 轧 机 , 以需 要 测 量 正 所

向 、 向 、 动 侧 和操 作 侧 共 四组 弹 跳 数 据 。轧 机 反 传

弹跳测量 采 用 空 压 靠 法 进 行 , 要 分 为 三 个 阶段 : 主 准备 阶段 , 向弹跳 测 量 和 反 向 弹跳 测 量 。整个 过 正

第一作者简介 : 施奇峰 (9 8 ) 男 , 17 一 , 江苏常州 人 , T程 师 , 硕士 , 研

究 方 向 : 钢 电气 自动 化 T作 。 轧

的倾 斜 预设 定 , 根据 H 功 能选 择运 行 相关 跑偏 并 MI

控 制功 能 ( 锁定 型 、 对 型 ) 绝 。

科

学

技

术

与

务器。 1 3 二级 Alh . p a服 务器

接收 轧机 弹跳 测 量 的参 数 文 件 , 将 弹跳 曲线 并

和各道 次倾 斜 预设 值下 载 至一级 T C控 制器 执行 。 D

1 4 一级 T C 控 制器 . D

21 00年 4月 1日收 到

完 成轧 机 弹跳 自动 测 量 功 能 , 行 二 级 各 道 次 执

宽度 16 0mm 到 3 5 0 m 装 备 水 平 处 于 世 界 领 0 2 m,

轧机扭矩测试方案

轧机扭矩测试方案

轧机扭矩测试方案

一、绪论

扭矩测试是轧机的重要性能指标。

轧机扭矩测试的目的是测量轧机的驱动系统能否达到设计规定的功率要求,同时评价轧机的整体抗干扰能力。

二、实验方案

2.1 测试仪器

(1)电动扭矩测试仪:用于测量轧机扭矩。

(2)转速表:用于测量轧机转速。

(3)电子测功机:用于测量轧机的功率及功率因数。

2.2 测试过程

(1)调节轧机转速使之达到设计规定的测试转速。

(2)根据设计规定的扭矩,将轧机放以最大负荷操作,并维持30分钟。

(3)在轧机处于最大负荷状态下,用电动扭矩测试仪连接轧机,同时测量轧机的扭矩、转速、功率及功率因数等量化指标。

(4)统计及分析测试数据,并与设计规定的扭矩做对比。

三、安全措施

(1)在测试过程中,确保轧机处于安全工作状态。

(2)在进行测试前,确认轧机完好无损,并对操作者进行安全培训。

(3)在进行测试过程中,要保证环境安全。

(4)在进行测试过程中,应保持电动扭矩测试仪及其他仪器的完整性及准确性。

UCM连轧机人工干预对二级模型基本设定的影响

UCM连轧机人工干预对二级模型基本设定的影响连轧机二级模型的基本设定计算数据可以显示在终端画面上,给现场人员提供参考。

同时,现场人员也可以通过终端画面根据实际的生产情况对轧机的设定值进行修改,但是修改过程会对基本设定数据造成影响,过程遵循手动优先的原则。

以下以日立二级模型为例,简要介绍修改后的影响。

1、1#机架压下和轧制力平衡数据的修改操作人员可以修改1机架的压下和1、2机架的轧制力平衡值。

但是当修改完成后,计算机重新进行基本设定计算时将不再进行轧制力的平衡计算,而是直接使用人工输入的平衡值。

2、压下负荷分配的修改操作人员只能修改1机架1机架或5机架的压下量,当修改完成后,计算机会自动根据修改的压下量进行压下负荷的计算,重新分配各机架的压下。

3、厚度的修改操作人员可以对带钢的入口和出口厚度进行修改,修改的结果会引起计算机的功能执行判断。

如FSC的功能在修改前不需要执行,而修改后必须启动FSC 功能等。

4、中间辊窜动值的修改如果操作人员修改了中间辊的窜动量,那么直接影响了轧辊的接触长度,也就是影响了轧辊的轧制模量,从而影响轧制的参数。

因此计算机会自动根据修改的数据重新计算轧机模量,并且重新计算轧机的设定数据。

5、FSC速度和最大轧制速度的修改如果操作人员修改了轧机出口的最大速度和FSC速度,那么就直接改变了轧机秒流量,实际上就是改变了所有的控制设定值数据,因此计算机会自动根据输入的数据重新进行设定计算。

需要注意的是,输入的最大的轧制速度将一直使用,直到再被修改。

但是对FSC速度,一般情况下都使用轧机出口剪切的速度。

轧机的基本设定计算模型包含了许多的模型计算公式,而且除了少数的公式是智能的模型公式外,主要控制参数的计算都采用了经典的轧钢模型进行控制。

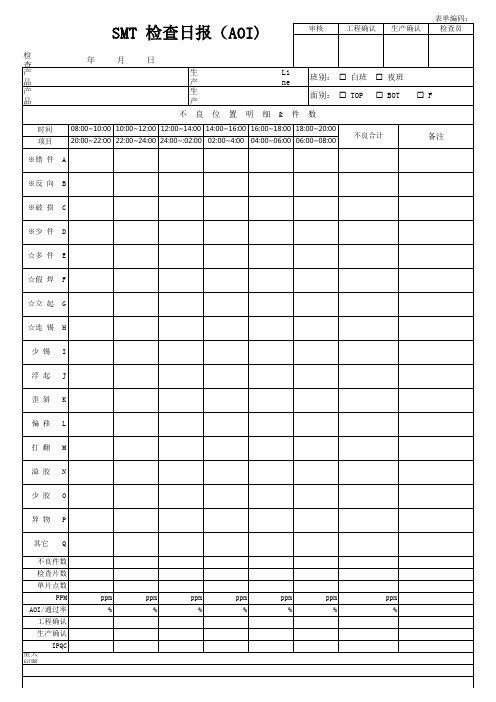

SMT检查日报(AOI

审核

工程确认

生产确认

表单编码: 检查员

检 查 产 品 产 品

时间 项目

年

月

日

生 产

Li ne

班别: 白班 夜班

生 产

面别: TOP BOT

不良位置明细&件数

08:00~10:00 10:00~12:00 12:00~14:00 14:00~16:00 16:00~18:00 18:00~20:00 20:00~22:00 22:00~24:00 24:00~:02:00 02:00~4:00 04:00~06:00 06:00~08:00

不良合计

F 备注

※错 件 A

※反 向 B

※破 损 C

※少 件 D

☆多 件 E

☆假 焊 F

☆立 起 G

☆连 锡 H

少锡 I

浮起 J

歪斜 K

偏移 L

打翻 M

溢胶 N

少胶 O

异物 P

其它 Q

不良件数

检查片数

单片点数

PPM

ppm

ppm

ppm

ppm

ppm

ppm

ppm

AOI/通过率

%

%

%

%

%

%

%

工程确认

生产确认

重大 问题

IPQC

PPM=不良件数÷检查片数÷单片点数x1,000,000;※表示致命不良 ☆表示重不良,同1位置不良连续发生2件以上不良要求及时联络工程处理。 目标

品质目标:工程内=500ppm;预警措施:500ppm以下,同步改善处理;500ppm以上,停机改善处理。

轧钢二级工艺控制过程

二级工艺控制过程过程控制系统(Process Control System)位于工厂生产管理系统(三级)和基础自动化(一级)之间,是第二级。

在生产线自动控制系统中是用来管理生产过程数据的计算机系统,通常完成生产线上各设备的设定值计算、模型优化、生产过程数据和产品质量数据的收集、收集设备运行数据、生产计划数据维护、生产原料数据和生产成品数据的管理、物料数据在生产线上的全线跟踪、协调各控制系统间的动作和数据传递等。

过程计算机控制系统需要和生产管理系统通讯,接收生产计划指令、原料数据、设备数据等数据;上传生产计划完成进度数据、生产结果数据、设备使用数据和各种其它管理需要的数据。

1.连轧机组过程控制连轧机组过程控制系统需要完成如下主要功能:(1) 连接基础自动化系统、人机界面(HMI)系统、生产管理系统、酸洗过程计算机系统,和以上系统高效通讯,协调各部分间的数据传递。

(2) 为基础自动化系统提供生产设定参数、协调全线设备的运行、实时计算和提供全线的速度设定,从基础自动化收集产品生产实际数据,和收集设备数据。

(3) 管理生产结果数据,提供基本的数据查询管理功能和报表功能。

2.轧机二级进程:轧机二级进程主要分为两部分:控制部分:主要完成设定值计算;板型设定值预设值处理;模型自适应功能;模型的短期继承和神经网络自学习模型训练。

非控制部分:主要完成测量值数据处理;轧机段的带钢跟踪;各种数据(辊数据、成品数据、停机数据等)的管理;设定值处理;各种日志处理;2.1 Non Control Processing非过程控制进程2.1.1 Data Handling数据处理Processing_data_handling是二级系统的数据处理进程,对于PCC (三级)所有数据的安全传输时非常重要的。

其中最重要的是基础数据和生产结果数据。

首先PCS(二级)从PCC接收生产计划,通过自身或者来自PCS 的请求,生产计划中每个卷的基础数据项目被送到PCS。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1、TEL_ID_PL_AKN_CALC_REQ(29371)报文钢卷上线后酸洗带钢跟踪进程向轧机带钢跟踪进程发送设定值确认报文:酸洗二级带钢跟踪进程pt发送TEL_ID_PL_AKN_CALC_REQ(29371)报文给轧机二级带钢跟踪进程mt请求该钢卷的道次数据。

Mt进程由main函数接收报文信息,判断报文ID,如果是上述报文ID,设置预计算请求计算类型为doCalc.w_calcCode = calcCodes::acknCalcPcl,同时把接收报文中的钢卷ID赋给请求设定值报文中的钢卷ID。

对于预计算请求的计算类型进行说明:计算类型在程序中放在头文件中,定义为了一个类,类中定义了一个枚举型的数组。

class calcCodes{public:typedef enum{// preSchedulePcl =-1, // 从酸洗发送的预计算请求: 不发送给MTR currentStripAndMillRunning = -1, // MTR发送-1,如果申请的钢卷ID在轧机段正在生产preSchedule = 0, // 预计算请求:不发给MTRacknCalcPcl = 1, // 回应酸洗的预计算请求:不发给MTRacknCalcMTR = 2, //回应轧机MTR预计算请求:发送给MTR通过SDH Process一级代理进程sRollCalc = 3, // 带钢马上进入轧机段时的计算类型: 发送给MTR通过SDH Process一级代理进程newCalc = 5, // 新的计算: 发送给MTR通过SDH Process一级代理进程thickHeadCalc = 8, // 厚头计算: 发送给MTR通过SDH Process一级代理进程exitCalc = 9, // 出口设定值计算: 发送给MTR通过SDH Exitcm_hss = 15, // Startup with Hot Strip (Same thickness from Entry to Exit of the TCM)cm_hss_tr = 16, // Startup with Hot Strip (Same thickness from Entry to Exit of the TCM) and additional Thick.HeadtestCalc = 1000, // 测试计算: 不发送给MTRmatBreakCalc = 1001, // 轧机断带后的设定值计算: 发送给MTR 通过SDH Process一级代理进程matDivCalc = 1002, //轧机分卷后的设定值计算: 发送给MTR 通过SDH Process一级代理进程} codes;Main函数调用MtFrameCusPtr->doSetpCalcMTR向rs--bg进程发送预计算请求。

向下调用mt_precal_request函数准备rs需要的数据,向rs--bg发送的报文结构体位SC_PRECALCULATION_REQUEST,报文ID为9001,报文中数据包括:1. 报文ID,包括9002,9004。

sc_rec_buf->tel_id = key;2. 设定值计算类型:sc_rec_buf->matbreakcalc = matBrkCalc;3.带钢ID:钢卷号memcpy(sc_strip_data->strip_id, mt_buffer->ps_coil_data.strip_data[i].strip_id, sizeof(COILNAME));4. 得到plant_mode:pre_calc_buf->plant_mode = PLANT_MODE_CONV;5.钢牌号:memcpy(&sc_strip_data->alloy_code,&mt_buffer->ps_coil_data.strip_data[i].alloy_ code,sizeof(ALLOYNAME));6.带钢出口宽度:sc_strip_data->width = mt_buffer->ps_coil_data.strip_data[i].width_exit;7.带钢入口厚度:sc_strip_data->h_entry = mt_buffer->ps_coil_data.strip_data[i].h_entry;8.带钢出口厚度:sc_strip_data->h_exit = mt_buffer->ps_coil_data.strip_data[i].h_exit;sc_strip_data->h_exit_max = mt_buffer->ps_coil_data.strip_data[i].h_exit_tres_p;sc_strip_data->h_exit_min = mt_buffer->ps_coil_data.strip_data[i].h_exit_tres_m;9.sc_strip_data->h_exit_req = 0;/* strip thickness requested earlier, this was returned back by model, since it was not possible to achieve. The precalculation here does not get the values back from the models it is always 0 here*/10.热轧卷来料厚度:sc_strip_data->h_hsm = mt_buffer->ps_coil_data.strip_data[i].h_hsm;11.带钢长度:sc_strip_data->length = mt_buffer->ps_coil_data.strip_data[i].length;12.带钢入口温度:sc_strip_data->t_entry = 20;13. 热轧出口卷取温度:sc_strip_data->t_hsm_coiler = mt_buffer->ps_coil_data.strip_data[i].t_hsm_coiler;14.轧制完成后带钢温度:sc_strip_data->t_hsm_fm = mt_buffer->ps_coil_data.strip_data[i].t_hsm_fm;15.带钢合金组成:memcpy(&sc_strip_data->alloy_components,&mt_buffer->ps_coil_data.strip_data[i]. alloy_components,sizeof(ALLOY_COMPONENTS));16. 填充板型设定曲线:mt_fillFlatCurve(sc_rec_buf);只有5机架有,查表FDESCVALUE 得到。

17.memcpy(ami->apskey, mt_buffer->ps_coil_data.strip_data[i].aps_key, sizeof(ami->apskey));18.下道工序代码:memcpy(ami->n_p_c, mt_buffer->ps_coil_data.strip_data[i].next_process_code, sizeof(ami->n_p_c));19. ami->ft_cmf = 1.0;20. ami->profile_x1 = mt_buffer->ps_coil_data.strip_data[i].strip_profile_a1;21. ami->me_inf.me_id_c = me_strip.me_id;22. ami->me_inf.mes_id_c = me_strip.tcm_mes_id;23. memmove(ami->me_inf.me_creator_c, me_strip.me_creator, sizeof(ami->me_inf.me_creator_c));24. pre_calc_buf->plant_mode = PLANT_MODE_CONTI;25. sc_rec_buf->v_speed_opti_max = 40;26. RDIR_DB_OPER和RDIR_DB_STD结构体参数:1)入口张力2)出口张力3)入口附加张力4)出口附加张力5)最大压下量6)最大轧制力7)出口带钢温度8)最大入口冷却因数9)最大出口冷却因数10)最大轧机出口速度11)最大轧机入口速度如果是calcCodes::acknCalcPcl计算类型,酸洗发来的请求报文中preAvailable(预计算使能)和postAvailable(后计算使能)都为0,st--bg进程根据pc--bg发送的设定值报文id向数据库中更新数据。

不发送给一级MTR。

更新的数据库表包括:1)tcm_setpoints2)tcm_setpoint_stand3)tcm_cool_amount4)tcm_setpoint_polygon5)rdir、rdir_stands6)mval_tcm7)mval_tcm_stand8)ManInterVentions给MTR发送设定值的类型:class SetpTypes{public:typedef enum{preCalc = 2000, // setup data precalculation (MOS)postCalcWedge = 2001, // post calculation with wedge (MOS)postCalcVisu = 2002, // calculation for HMI only (MOS)sosCalc = 2010, // calculation only master speedcopCalc = 2011, // calculation only cut optimizationdefectsCalc = 2012, // only new defectsdivCalc = 2013, // sending setpoints after material division} cTypes;};2、TEL_ID_MT_STRIP_SPEED(8037)报文st进程在处理完上面酸洗带钢跟踪进程请求设定值后向轧机带钢进程pa_nc_mt进程发送8037报文,报文结构中包含钢卷设定值中的出入口速度设定值,pa_nc_mt进程接收到此报文后更新数据库stripdata表中对应刚卷的轧机的出入口速度值。