燃煤链条锅炉仿真模型

链条炉排锅炉的调整和运行

工业技术科技创新导报 Science and Technology Innovation Herald801 加强锅炉安装的监督锅炉安装质量的好坏会直接影响锅炉的运行效果。

安装过程中每个环节都有相应的监督检测,虽总的安装合格,但安装过程的细微差别对运行影响还会很大。

安装过程应加强下面环节的监督。

炉管的安装。

胀接炉管伸入锅筒的尺寸是否符合设计要求;焊接接头对接是否有细微的错位现象;炉管之间的间距是否严格执行设计标准,尤其是对流管束处管间距的尺寸要求。

它们安装质量的好坏或会对水力循环造成影响、或会对烟气流动造成影响,最终影响到锅炉正常运行。

炉墙的砌筑。

对于重型炉墙应严格按设计炉墙砌筑图尺寸进行,考虑炉墙热膨胀、砌筑材料的使用、墙砖的质量、保温材料的质量、墙砖与钢架接触部位保温材料的填充程度、内部炉墙间连接处的处理、耐火混凝土的浇注密实度,严格加强上述环节的监督。

炉墙砌筑的好坏会影响保温性能、过量空气系数、排烟温度,最终对锅炉运行造成影响。

炉排的安装。

燃煤化学能转化为介质热能最重要的环节之一是燃煤能否完全燃烧,炉排承担着这一重要任务。

炉排安装应注意以下环节:炉排侧密封是否严密、风室之间串风的可能性是否消除、前后大轴安装是否存在错位现象、横梁式炉排每排炉排片数量安装是否合适、分层煤斗选择是否合适、分层煤斗与锅炉连接处是否严密。

燃料在炉排能否完全燃烧以上几方面是硬件方面应注意的。

我单位的锅炉在使用过程中由于侧密封漏风严重,造成两侧燃烧工况不良和工作环境被污染,后经笔者对侧密封进行封堵改造,情况有所好转。

2 煤质要求链条炉排使用中对煤质的要求很严格,煤质好坏会影响到运行效果和原煤用量,所以选择设计要求煤种,保证燃料质量至关重要。

链条炉对煤质的要求应从以下几方面进行控制:燃煤颗粒度选择。

因为未经筛选的煤,颗粒度不一,易使煤层堆积过实,影响煤中水分蒸发和热量传递,使着火和整个燃烧过程推迟,密实的燃料层还增加了通风的阻力,使火床容易出现火口,破坏燃烧层的稳定。

链条炉排锅炉与CFB(循环流化床)锅炉的技术经济性分析

链条炉排锅炉与CFB(循环流化床)锅炉的技术经济性分析胜利油田热电联供中心张荣波锅炉是一种将各类燃料的化学能转换为热能,并将这些热能转变成其它工质热能,生产出规定参数和品质的工质的一种机械设备。

锅炉以提供良好的燃烧条件为基础,以把燃料的化学能最大限度地释放出来和传递给其它工质为目标。

工业锅炉多数是将低温水加热成为热水或蒸汽。

工业锅炉按照燃料在炉内的燃烧方式分为层燃炉、沸腾炉、室燃炉。

层燃炉主要采用固定炉排锅炉,链条炉排锅炉,往复炉排锅炉等。

沸腾炉主要采用沸腾燃烧方式或者循环流化燃烧方式进行燃烧的锅炉。

沸腾炉使用气流将一定细度的燃料颗粒吹起,形成沸腾床或者流化床,燃料在床内燃烧放热。

室燃炉是燃料以粉状(固体燃料,例如煤粉)、雾状(液体燃料,例如油)或气态(气体燃料,例如天然气)随同空气喷入炉膛(燃烧室)进行悬浮燃烧的锅炉。

燃烧煤粉的室燃炉叫做煤粉炉。

由于煤粉炉制粉系统比较复杂,设备造价较高,多用于发电锅炉,其负荷调节范围较小,只有在稳定工况下连续运行才能获得较高的燃烧效率。

工业锅炉多数采用层燃或CFB(循环流化床)燃烧方式。

下面我们将对这两种燃烧方式的技术经济性进行分析比较。

一、链条炉排锅炉的优缺点链条炉排锅炉是最早出现的燃煤锅炉类型,其的技术成熟,运行可靠,操作简单,管理方便运行操作简单,负荷的适应性较强。

锅炉辅机较少,送引风机的风量、风压较小,耗电量少。

链条炉排锅炉安装方便,施工期短,整个工程的造价和运行中维修费用相对较低。

初始飞灰排放浓度低,无须配置高效的电除尘或布袋除尘装置。

但其不能进行炉内脱硫,需要单独设置脱硫装置,对煤种的适应性较差,热效率低。

燃烧产生的硫氧化物和氮氧化物浓度较大,烟气治理难度大费用高。

随着技术的改进和新设备新技术的应用,现今国内运行优良的锅炉房,链条炉排锅炉的燃烧热效率可以达到85%以上。

有些最高可以达到88%以上。

按照最新的锅炉节能技术监督管理规程中有关于锅炉最低效率的规定,新设计和安装的35t/h燃用Ⅲ类烟煤的锅炉热效率目标值为88%最低值为80%。

链条锅炉的特点及检验要点

链条锅炉的特点及检验要点链条锅炉主要有以下特点:适应煤种广泛运行稳定,操作简单结构相对简单,工艺要求较低锅炉运行参数较低占地面积较小锅炉效率较低初投资相对较少后期维护容易附属设备很少安全措施较易掌握由于链条锅炉燃煤是在链条炉排上燃烧,链条缓慢移动,带动燃烧的燃煤运行,燃煤的燃尽程度与链条运行的速度有很大关系,因此该型锅炉区别于电站锅炉主要在燃烧方式的选择上。

电站锅炉大多数是采纳喷燃方式,链条锅炉主要是燃煤在链条上燃烧,所以该型锅炉相对与电站锅炉适应煤种更加广泛。

但正因为燃烧方式的不同,该型锅炉效率最高可达70%左右,效率较低,炉渣含碳量很高,燃烧褐煤较容易燃尽。

褐煤发热量一般较低,达不到锅炉蒸发量的要求,所以链条炉还是以烟煤为主。

一般烟煤和褐煤混合燃烧,效果较好。

炉温控制很重要,如果炉温较低,褐煤和烟煤容易结焦,两种煤的混合比例必须按1∶3的比例为好,还可以采用添加炉渣的方式,防止锅炉水冷壁结焦。

总之,该型锅炉燃煤的选择与锅炉稳定运行密切相关。

关于不同的煤种必须采用一定的措施,才干确保管理的安全稳定运行。

链条锅炉由于燃煤在炉排上燃烧,燃烧时间较长,控制调节相对容易,运行操作较电站锅炉简单容易。

为了控制锅炉效率,依据不同的煤种,调节链条炉排的运行速度很重要。

关于挥发份大的煤种比如褐煤,链条炉排运行速度可以快些,因为褐煤挥发份高,容易燃烧,炉排速度快些,这样既可以确保燃煤燃尽,又可以确保锅炉的运行参数。

而关于挥发份小的煤种,炉排运行速度应该较低,这样可以尽量确保燃煤燃尽。

挥发份很少,发热量大的煤种,例如无烟煤必须添加褐煤等挥发份高的煤种,才可能使无烟煤燃烧并且尽量燃尽。

一般链条锅炉负荷较低,送风机和引风机功率较小,运行操作较容易。

运行时以微负压为宜,如果出现断火结焦状况时,处理时可以适当正压,但不能长时间正压,正压利于燃烧,但对环境和人体的伤害很大。

链条锅炉主要结构分燃烧室和尾部烟道。

燃烧室体积较小,热风从链条炉排底部吹入,燃烧室呈拱形,喉部有拉稀管束,主要是为了减小烟气流速,防止飞灰颗粒沾粘管壁。

链条锅炉原理

链条锅炉原理

链条锅炉是一种燃煤锅炉,其工作原理基于链条的循环运动。

它的主要组成部分包括炉膛、链条、燃烧设备和传热设备。

链条锅炉的炉膛通常呈立式排列,燃煤后,炉膛内的烟气通过传热设备的烟道进入到锅炉的引风机中。

引风机会将气流送入为锅炉供氧的鼓风机,然后氧气进入到锅炉的空气预热器中被加热。

预热后的气流再次通过引风机送入炉膛。

在炉膛内,链条和燃烧设备起到了关键作用。

燃烧设备负责将燃煤喷洒到链条上,并随着链条的运动将煤粒完全燃烧。

燃烧设备通常采用喷煤器或喷煤器燃烧器,通过与煤粒的接触使其燃烧,产生高温烟气。

同时,链条的不断运动也使煤粒不断向前推进,确保燃烧的连续性及煤燃料的高效利用。

随着链条的下降,燃烧后的烟气进一步通过传热设备进行热交换。

传热设备通常由水冷墙、受热面以及烟道组成。

在传热过程中,烟气的热量被传递到水冷墙上,然后传递到受热面上,以加热水蒸汽或水。

最终,烟气中的热量被完全吸收后,经过除尘器等设备去除颗粒物后排入大气中,而水蒸汽则通过管道输送至需要的地方使用。

总的来说,链条锅炉通过燃烧煤炭,利用链条的循环运动将煤粒推进到燃烧设备中进行燃烧,然后通过传热设备将热量传递

给水,产生蒸汽供应给需要的地方。

这种循环的热能转化过程使链条锅炉能够高效、连续地产生热量或蒸汽。

链条锅炉节能技术概述

链条锅炉节能技改技术说明青州新绿节能技术有限公司运用“链条锅炉煤粉复合燃烧高效节能装置”技术系统,广泛用于所有燃煤链条锅炉的技术改造,该技术性能安全可靠。

具有和燃油、燃气同样的效果(运行成本低于燃油、燃气锅炉),它是以煤粉的超细化大比表面积入炉燃烧,充分发挥煤炭燃烧的自身潜能,根据不同炉型节煤率在15%以上,煤粉燃尽率达到99%以上,热效率达80—85%(均大幅超过国家“十一五”科技攻关要求的节煤率不小于10%,热效率达到70%—80%目标),烟尘排放0.5级(林格曼 1级)SO1符合一类地面排放标准,是链条锅炉的一次技术革命。

一、技术原理在不改变锅炉的任何结构和原锅炉特性的情况下实现了炉前制粉、自动输送。

其特点是将链条锅炉和煤粉两种不同的燃烧方式有机结合在一起共用在一台炉上,互为利用、扬长避短。

在燃烧过程中,煤粉靠炉排火床点燃,瞬间燃烧,煤粉燃烧形成的高温火焰提高了炉膛温度,改变了过去链条炉单纯依靠炉拱热辐射引燃的状况,同时,稳定燃烧的火床又是煤粉气化燃烧的可靠热源,保证了煤粉稳定悬浮燃烧的安全性.因此,这种复合燃烧方式即保留了链条炉负荷,又达到了负荷调节方便的目的。

二、技术优势1、节煤:该燃烧方式节煤有以下几个方面:(1)煤粉燃烧充分、燃尽率高。

(2)即开即停,因此不存在“无功”燃料消耗。

2、升温快:煤粉遇到一定热量的明火瞬间燃烧,特别是运行中断一段时间后,再运行时升温更加明显。

3、降低了劳动强度:由于使用该系统后用煤量减少,劳动强度也就相对降低。

4、易操作:燃烧状况需用调整时,只需调整给煤量和风量大小就能得到最佳的燃烧效果。

5、在长期运行过程中维护费用低,方便快捷。

三、节煤原理1、煤的燃烧与煤粉燃烧的差异煤的燃烧过程首先是预热、脱气、分解,然后进行燃烧;原煤燃烧一般伴有水分脱气分解的过程长,过剩空气多,炉温低,造成煤中脱气不能正常燃烧(脱气燃点700℃以上)以烟的形式排放。

煤粉在喷煤管出口已开始脱气分解形成CO/H²【500℃左右(根据煤种不同)】,并且不需要过多空气,高温状态下瞬间充分燃烧,达到节能目的。

链条锅炉层燃技术动力学原理及配风规律的应用

链条锅炉层燃技术动力学原理及配风规律的应用摘要:通过对链条锅炉层燃技术的应用及配风规律的研究,达到指导锅炉操作,提高锅炉效率,实现节能减排的目的。

关键词:锅炉层燃技术动力学原理配风规律应用0 引言目前,链条锅炉之所以出现燃烧不完全,主要是大多锅炉用煤是原煤,小于3毫米的煤粒含量较大,(超过50%),超出了链条锅炉对原煤粒度的要求,原煤经闸板挤压后形成煤层较厚实,大颗粒之间的间隙被煤霄填满,造成通风困难,颗粒煤集中的地方易形成火口,使燃烧不均匀。

一方面不能满足高负荷运行,另一方面由于通风不均匀,燃烧时间短,造成了大量的机械不完全燃烧损失,从而降低了锅炉热效率。

1 锅炉层燃技术的工作原理锅炉层燃节能装置是在现有条件下,用机械筛分的方法,将不同块茎的燃煤在进入锅炉炉膛前形成先把大块煤铺在炉排上,再将小快铺在大块上的煤层,突出显示了块、粒、粉煤层次分布,使颗粒煤之间的空隙得以保留,减少了煤层的通风阻力,增加了单位面积的通风量,并且使煤层通风均匀,有效地避免了炉排上出现火口和燃烧不均匀的现象,显著提高了火床热强度和煤的燃尽度。

分层布煤,在减少鼓风量的同时,提高了炉膛温度,降低了炉渣的含碳量,提高了锅炉热效率。

2 链条锅炉使用中出现的问题及层燃技术在实际工作中的应用分层燃烧技术对煤质有一定的要求:粒度均匀,20-30毫米的煤粒不少于70%,细煤霄应少于20%,无40毫米以上的大块,煤的干湿程度要合适。

而实际在锅炉运行中,燃煤往往达不到以上要求,影响了分层节能装置的使用效果,常出现的问题及处理方法如下:2.1 煤的粒度过大造成卡煤现象分层给煤装置在遇到大块煤时,容易卡堵,严重时会造成刮板拨叉损坏。

布煤不均,难于清理,影响锅炉正常运行,我们在上煤口处加一个铁筛,筛孔尺寸控制在40*40毫米,将大块煤留住,待破碎后再投入使用,避免卡煤。

2.2 煤粉的不完全燃烧问题原煤中3毫米以下的煤粒较多,经过分层给煤装置形成下大上小的煤层,上层的末煤在燃烧过程中,一部分通过链条缝隙漏掉,另一部分形成飞灰,被烟气带走,特别是在鼓风较大时驳火,末煤的损失量就更大,燃烧状况就差了。

链条锅炉工作原理

链条锅炉工作原理

链条锅炉是一种常见的工业锅炉,其工作原理如下:

1. 燃烧区:链条锅炉的燃料(如煤、油等)先经过破碎设备进行破碎,并将其输送到燃烧区。

2. 链条:燃料在燃烧区经过链条的运动,链条不断转动以实现燃料的移动和燃烧。

链条通常由高温耐磨材料制成,能够承受高温和磨损。

3. 燃料燃烧:燃料在链条的作用下,通过燃烧产生高温烟气。

燃烧区内的温度和氧气供应都要控制在适当的范围,以确保燃料充分燃烧并产生足够的热量。

4. 热交换:烟气从燃烧区进入烟气管道,并通过烟气管道与水管道进行热量交换。

烟气中的热量被传递给水管道内的水,使其升温并转化为蒸汽。

5. 蒸汽产生:热能传递给水后,水转化为蒸汽。

蒸汽会在锅炉内集聚,并通过蒸汽管道传输到需要的地方,如供暖系统或工业过程中的热能需求位置。

6. 废气处理:在燃料燃烧的过程中,会产生一些废气,其中包括烟尘和废气。

链条锅炉通常会配备废气处理系统,用于捕获和过滤这些废气,确保减少对环境的不良影响。

链条锅炉的工作原理主要是通过链条的运动将燃料输送到燃烧

区,并通过燃烧产生的高温烟气与水进行热交换,将水转化为蒸汽供应给需要的地方。

同时,废气处理系统能够减少对环境的污染。

SZL链条燃煤锅炉炉膛结焦原因分析

SZL链条燃煤锅炉炉膛结焦原因分析文 _ 王超群 三角轮胎股份有限公司公司锅炉房配置3台SZL型10t链条燃煤饱和蒸汽锅炉,于2007年4月投运,设计燃料为AⅡ类烟煤。

锅炉一直使用低位发热量为5000kcal/kg左右的Ⅱ类烟煤,运行状况良好,炉内结焦情况轻微,平均每2个月停炉清焦一次。

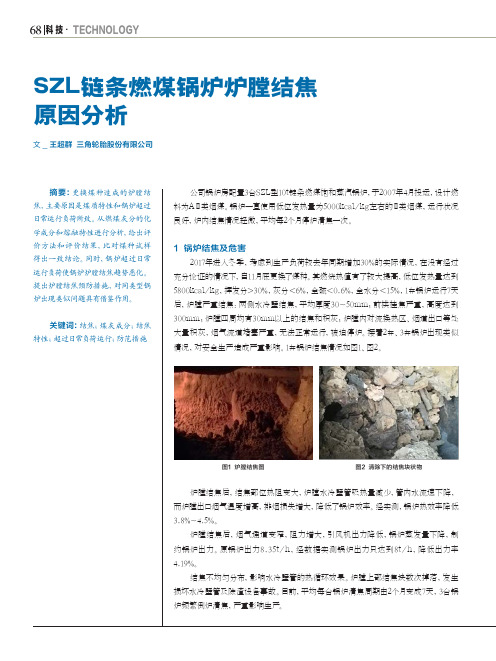

1 锅炉结焦及危害2017年进入冬季,考虑到生产负荷较去年同期增加30%的实际情况,在没有经过充分论证的情况下,自11月底更换了煤种。

其燃烧热值有了较大提高,低位发热量达到5800kcal/kg,挥发分>30%,灰分<6%,全硫<0.6%,全水分<15%,1#锅炉运行7天后,炉膛严重结焦:两侧水冷壁结焦,平均厚度30~50mm;前拱挂焦严重,高度达到300mm;炉膛四周均有30mm以上的结焦和积灰;炉膛内对流换热区、烟道出口等处大量积灰,烟气流道堵塞严重,无法正常运行,被迫停炉。

接着2#、3#锅炉出现类似情况,对安全生产造成严重影响。

1#锅炉结焦情况如图1、图2。

摘要:更换煤种造成的炉膛结焦,主要原因是煤质特性和锅炉超过日常运行负荷所致。

从燃煤灰分的化学成分和熔融特性进行分析,给出评价方法和评价结果,比对煤种试样得出一致结论。

同时,锅炉超过日常运行负荷使锅炉炉膛结焦趋势恶化。

提出炉膛结焦预防措施,对同类型锅炉出现类似问题具有借鉴作用。

关键词:结焦;煤灰成分;结焦特性;超过日常负荷运行;防范措施炉膛结焦后,结焦部位热阻变大,炉膛水冷壁管吸热量减少,管内水流速下降,而炉膛出口烟气温度增高,排烟损失增大,降低了锅炉效率。

经实测,锅炉热效率降低3.8%~4.5%。

炉膛结焦后,烟气通道变窄,阻力增大,引风机出力降低,锅炉蒸发量下降,制约锅炉出力。

原锅炉出力8.35t/h,经数据实测锅炉出力只达到8t/h,降低出力率4.19%。

结焦不均匀分布,影响水冷壁管的热循环效果。

炉膛上部结焦块数次掉落,发生损坏水冷壁管及除渣设备事故。

燃煤锅炉燃烧过程流场及温度场数值模拟

毕业设计(论文)题目燃煤锅炉燃烧过程流场及温度场数值模拟系别动力工程系专业班级环境工程班学生姓名指导教师二○一三年六月摘要数值模拟是以电子计算机为手段,通过数值计算和图像显示的方法,达到对工程问题和物理问题乃至自然界各类问题研究的目的。

课题涉及到三维燃烧过程,并带有两相流。

综合考虑,我选择了目前应用比较广泛的FLUENT软件作为数值模拟的工具。

本文对锅炉炉膛计算域通过GAMBIT软件构建三维框架结构,从而对其进行网格划分,确定合适的数学物理模型,设置边界条件,选用适当的变量和参数,对炉膛燃烧进行三维数值模拟,得出炉膛内流场与温度场分布。

最后经过简单的处理,将模拟结果以图片或图表的形式进行直观的展示。

通过对模拟结果的观察分析得出合理的结论,并分析不足之处。

改变燃尽风风速大小,选择30m/s、40m/s、49m/s及60m/s三种燃尽风速,研究燃尽风风速对炉内混合特性和炉内温度场的影响。

结果表明:燃尽风口风速增大时,炉内气流的旋转强度随之增强,燃尽风的穿透程度随之加强,相对容易穿透到炉膛中心,从而使得烟气与煤粉的混合加剧,有利于增加煤炭燃烧的效率;在一定条件下,随着燃尽风速的增加,炉膛中心的高温区域面积增加,而且相对集中;随着燃尽风速的增加,锅炉烟气出口的温度降低;燃尽风风速为49m/s时炉内燃烧状况最佳。

关键词:流场;温度场;数值模拟;燃尽风NUMERICAL SIMULATION ON FLOW FIELD AND TEMPERATURE FIELD OF THE COMBUSTION PROCESS IN THE FIRED PULVERIZED-COAL BOILERAbstractNumerical simulation uses electronic computers as the means. To achieve the purpose of engineering problems and physical problems as well as the nature of various problems, it uses the method of the numerical calculation and image shows. The topic relates to the three-dimensional combustion process and the two-phase flow. Considered, I chose the FLUENT as the tool for numerical simulation.In this paper, establishing the three dimensional frame construction with GAMBIT, carrying on the grid division, then selecting the appropriate model of mathematics and physics and the suitable parameter and the variable, setting up the boundary condition, making three-dimensional numerical simulation of furnace combustion, receiving the distributions of flow field and temperature field in the furnace. After simple processing, we can show the result by making the pictures or diagrams. Making a conclusion from the results and finding out the inadequacies of the results. Changing the size of velocity of over fired air,choose 30,40,49 and 60 meters per second,then discuss what will happen about mixing characteristics of the furnace and temperature field.Study results indicate that As burnout air speed increases, the rotation of the furnace air flow intensity increases, and the degree of penetration strength increases, it’s easy to penetrate into the center of the furnace relatively, so that the mixture of flue gas and coal increases, the increasing efficiency of coal combustion is also in favor.Under certain conditions, as the velocity of over fired air increases,the temperature of furnace center area increases, more concentrated;and the temperature of the boiler flue gas outlet slso reduced;the best overfire air velocity for optimum combustion furnace is 49 meters per second.Keywords:Flow Field;Temperature Field;Numerical Simulation;Over Fired Air目录摘要 ............................................................................................... 错误!未定义书签。

燃煤锅炉链条改造方案

燃煤锅炉链条改造方案

燃煤锅炉链条改造方案:

燃煤锅炉链条改造可以提高锅炉的效率和减少污染物的排放,以下是一个燃煤锅炉链条改造方案:

1. 设计链条更换机构:将原有的链条更换机构进行改进,使得更换链条更加方便快捷,减少停机时间。

2. 使用高强度链条:选择高强度的链条材料,提高链条的耐磨性和承载能力,减少链条的故障率。

3. 定期润滑链条:加强对链条的润滑保养工作,防止链条因摩擦产生过多热量,增强链条的使用寿命。

4. 改进链板设计:优化链板结构,使得燃煤锅炉链条更加牢固,减少链板的断裂和脱落现象。

5. 安装链条张紧装置:增加链条张紧装置,保持链条的适当张紧状态,防止链条松弛或过紧造成故障。

6. 添加链条保护装置:在链条运行过程中,添加相应的保护装置,避免链条受到外界物体的损伤,提高链条的使用寿命。

7. 清洗链条周期:制定清洗链条的周期,定期对链条进行清洗,去除链条表面的灰尘和积聚物,保持链条的清洁度,减少链条的摩擦和污染。

8. 监测链条磨损程度:编制链条磨损监测计划,定期对链条进行检查和测试,及时发现链条的磨损情况,提前进行修理和更换。

9. 加强员工培训:加强员工的技能培训,提高操作人员对燃煤锅炉链条的维护和保养能力,减少链条故障的发生。

10. 燃煤锅炉链条改造后的效益评估:在改造完成后,对燃煤锅炉的运行情况进行评估,比较改造前后的效益变化,为后续改进提供依据。

通过以上方式的燃煤锅炉链条改造,不仅可以提高锅炉的运行效率和可靠性,还可以减少链条的故障和停机时间,降低能源消耗和污染物的排放,对于提高锅炉运行的安全性和环保性具有重要意义。

分层给煤装置在链条燃煤锅炉中的应用研究

分层给煤装置在链条燃煤锅炉中的应用研究摘要:文章结合工业链条燃煤锅炉的燃烧装置特点,从传统链条燃煤锅炉燃烧装置技术特征和实践经验出发,分析研究了该炉的燃烧特性及燃烧装置存在的问题,并针对性地提出选用分层分段变型的分层给煤技术,提高该炉的燃烧效率,达到节能降耗之目的。

关键词:链条锅炉、给煤装置、分层燃烧我公司运行的链条燃煤锅炉均采用单棍筒分层给煤装置。

使用多在10年以上,棍筒变形,腐蚀严重,导致漏煤现象严重,起不到较好分层布煤、均匀布煤的作用,致使运行人员在调整运行中难度很大,煤燃烧不充分,造成能源浪费。

其中以3#锅炉最为突出,因此我们对锅炉分层给煤装置的应用进行了分析研究,并对3#锅炉给煤装置进行了更新改造。

1 分析分层给煤装置在锅炉燃烧装置中的作用1.1 链条燃煤锅炉的燃烧过程链条炉运行时,链轮经电动机带动并通过减速机变速后带动链轮进行转动,在链轮的带动下,链条炉排自前向后缓慢移动。

煤斗中的煤通过给煤装置缓慢的下落到炉排上,随炉排一起前进。

经煤闸门时,受煤闸门开度的限制,燃料被刮成一定的厚度,然后进入到炉膛。

进入炉膛的煤受到辐射加热后,燃料开始着火燃烧,直至燃尽。

在炉排尾部,燃料形成的灰渣被老鹰铁铲起,翻入灰坑。

燃烧所需要的空气从炉排自下而上引入,穿过炉排的通风孔隙进入燃料层。

煤的燃烧过程在煤闸门和老鹰铁之间完成,炉排有效长度就是指煤闸门到老鹰铁之间的距离。

链条炉排上煤燃烧过程的特点:首先是煤的预热干燥,析出挥发份,然后煤开始着火燃烧直至燃尽。

所有的燃烧过程在时间和空间上都是连续进行的,但又是同时发生的,在负荷不变的情况下,其燃烧过程是不随时间改变的。

1.2 链条锅炉燃烧过程中存在的问题①链条锅炉风室普遍存在横向配风不均匀,纵向配风不合理的问题。

由于锅炉风室的横向配风不均匀,导致在风室强风区易出现“火口”,冷风直接进人炉膛,降低炉膛温度;而在弱风区由于煤层阻力过大,会形成一条未燃烧的“黑带”,化学和机械不完全燃烧导致锅炉热损失增加;纵向配风的不合理,使供风量不能随煤层燃烧所需空气量的变化而变化,引起锅炉过剩空气系数a过大,在锅炉运行中造成很大的能源浪费。

按目前常用的供热燃煤锅炉燃烧方式考虑

按目前常用的供热燃煤锅炉燃烧方式考虑,主要有两种方式可供选择:循环流化床燃烧方式及层燃燃烧方式。

层燃方式细分为链条炉排、往复炉排两种。

1、循环流化床锅炉(1)燃料适应性好,能燃烧劣质煤种或煤矸石。

循环流化床锅炉受煤种变化影响小,不仅可以燃烧其它型号锅炉可燃用的燃料,而且也可燃用其它型号锅炉不能燃用的燃料,能够适应多变的煤种或它们的混合料。

(2)NOx排放量低。

对于加入空气助燃的流化床锅炉,因炉膛底部处于还原状态,属低温燃烧,此处析出的部分燃料氮会转化为分子氮,不能充分与氧气反应,生成NOx。

而分子氮即使在炉膛上部的氧化区也难以氧化,因此NOx生成量更小。

(3)燃烧效率高。

流化床的气固混合好,燃烧速率高,煤粒在炉膛高度的有效范围内有足够时间燃烬。

绝大部分未燃烬的碳粒,被高温旋风分离器捕集后,再送回炉膛,从而获得更长的燃烬时间,因而相对层燃炉而言,燃烧效率高。

循环流化床锅炉主要缺点为:运行耗电量大、烟尘排放浓度高、烟尘颗粒小,必须采用高效率除尘器才能达到环保排放标准;循环流化床锅炉的本体磨损较快,检修间隔时间短,检修量大;对运行操作人员技术能力要求较高。

往复炉排锅炉锅炉炉排在炉膛内作往复运动,燃料自煤斗落下,经煤闸门进入炉内,在往复炉排的推饲作用下,煤沿炉排面由前向后缓慢移动,依次经历热力准备、焦炭燃烧和燃烬过程,所以燃烧过程与链条炉相似。

由于炉排的往复运动,可使部分新燃料推饲到已经着火的炽热火床上,一部分已经着火的炭粒回送到未燃煤层的底部,同时,燃料层被耙松,增加了透气性,焦炭块和煤粒外表的灰壳因挤压而破碎脱落,这些都有利于燃烧的强化和燃尽。

往复炉排炉对煤种的适应性较好,尤其对粘结性较强、含灰量多并难以着火的劣质煤,更能发挥其长处;消烟效果较佳,当操作及结构设计合理时,排烟含尘浓度低;锅炉运行操作简单,对运行人员技术水平要求较低。

往复炉排炉缺点是:炉排中段的炉排片容易烧坏;不宜燃用挥发分低、灰分少及发热值高的烟煤或贫煤;炉排两侧的漏风和漏煤较大,运行时,容易造成火床燃烧的不稳定;锅炉机械损失高,影响锅炉整体运行效率。

锅炉炉膛燃烧过程的联合建模与仿真

1 引言(Introduction )煤粉燃烧是一个极其复杂的物理、化学过程,是炉膛建模与仿真中的一个难点。

它包括挥发分的释放、焦炭的非均相反应和湍流气相流动、颗粒相运动、湍流燃烧、辐射传热等,内容涉及到多相流动、传热传质和燃烧等多个方面。

直接编程很难实现,需要投入大量的时间和精力。

因此,传统的发电机组仿真机或用于控制系统分析与设计的锅炉-汽轮机模型在对锅炉炉膛燃烧过程进行模拟或需要得到炉膛中部分过程参数(如炉膛温度等)时通常采用的是零维模型,即在某一确定工况将整个炉膛各部位的过程参数取为同一数值。

这是一种在缺少测量数据情况下高度简化的做法,尽管能在一定程度上近似得到所需要的因果参数,但显然不能全面反映炉膛燃烧的真实状况,一些因燃烧过程引起的过程状态变化也无法真实反映出来。

为了解决这个问题,可以尝试把多年来发展成熟的流动及燃烧过程数值模拟软件与生产过程仿真软件结合起来,发挥各自的优势,提升电厂过程控制仿真的水平。

煤粉燃烧的数值模拟起始于七十年代,但直到八*此项工作得到国家自然科学基金(60704030),中央高校基本科研业务费专项资金(09MG20, 09QG34)资助十年代才出现针对燃烧室的数值模拟。

近年来,德、英、美、中等国的学者相继开展了锅炉炉膛煤粉气流燃烧过程数值模拟的研究工作[1-5],并已经推出了这方面的商业软件CFD (Computational Fluid Dyna mics )。

目前比较好的CFD 软件有:Fluent 、CFX 、Phoenics 、Star-CD 。

其中Fluent 是目前国际上比较流行的商用CFD 软件包,在美国的市场占有率为60%[6]。

尽管CFD 软件在流体数值模拟方面优势明显,但对于整个生产流程的仿真能力却十分薄弱,很多基于过程仿真模型的优化控制方案无法在此类软件上进行仿真设计和验证。

而现有的很多过程仿真与控制软件,如MATLAB 、ARM 、Modelica/Dymola 等,能够实现对于多种生产流程的实时仿真,可以充分体现过程状态的转换。

链条燃煤锅炉给煤装置的改造

应 详 细检查 炉 拱 、 斗 、 煤 链条 防护 罩 等是 否 已连 接

( ) 内消 烟 除尘节 能强 化燃 烧 , 3炉 其作 用 不仅 使大 部分 烟尘 降落 在炉 内 。而且 强化 悬 浮在 炉膛 空 间内 的可燃 物烧尽 。从 而 降低 锅炉 排 尘浓 度 和

排烟 黑度 。

好 。 尺寸是 否 符合要 求 。检 查无 误 后 , 各 可启 动炉

点是 煤层 像 海 棉 状 。 风 阻 力小 , 气性 好 , 燃 通 透 起

迅速 。 燃烧 比较 完 全 。 ( ) 沸腾 燃烧 。 由于 煤层 排列 , 颗粒 煤 在 2半 小 煤层上 面 , 加大 常规 一次 风 或采 用强 风 , 小 颗 粒 将 煤 吹起 来 在火床 上 面半 沸腾 燃烧 。 一技 术特 点 , 这 不仅 具有 沸腾 炉 的燃烧 优越 性 。而且 也 有利 于 火 床煤 烧得 更加 旺盛 。

( ) 炉 给煤 均 匀 分 层燃 烧 是 由煤 层 落 煤 管 1锅

道输 送到 炉排 上 的煤 。经煤 颗粒 筛分 装 置分 成 不 同颗粒 , 自上而下分层排列 , 第一层粒直径 0 5mm, ~ 第 二层粒 径 5 1 ~ 5mm。 三层 粒径 1 — 5m 每 5 2 m。形 成分层 排 列 的煤 层 , 进入 炉膛 内逐 步 分层 燃烧 , 特

3 给 煤 装 置 的 改 造 方 案

拆 除原来 的 闸板式 给煤 机构 。安 装 由定 量 给 煤 和筛 分 系 统 组 成 一 体 的锅 炉 给煤 均 匀 分 层 装

整注意事项 。 ①送风尽可能向前移 , 一般应按下列

要 求 调整 小风 室 风 门 : 风 室 1 ; 室 1 ~ / ; 1 / 2风 3 1 23 2

供热工程仿真模型设计方案

供热工程仿真模型设计方案一、引言随着现代社会的发展,供热工程已经成为人民生活中不可或缺的一部分。

在冬季寒冷的天气中,供热能够给人们带来温暖和舒适。

然而,供热工程的设计和运行需要复杂的系统来支持,而供热系统的性能和效率对整个工程的运行影响重大。

因此,如何优化供热系统的设计和运行成为了一个重要的课题。

在这样的背景下,本文将重点介绍一种基于仿真技术的供热工程模型设计方案。

通过建立数学模型和进行仿真分析,我们可以更好地理解供热系统的运行机制,提高系统性能和效率。

本文将对该仿真模型的设计原理、步骤和案例分析进行详细说明,力求为供热工程的优化提供一种新的思路和方法。

二、仿真模型设计原理1. 能量平衡原理供热系统的基本原理是将热能从热源传递到用户处,而能量平衡原理是供热系统效率优化的重要基础。

在建立仿真模型时,我们首先要对供热系统中的各个部件进行能量平衡分析,从而理解系统的工作原理和能量流动规律。

2. 热传递理论热传递是供热系统中最主要的过程之一,其效率和性能直接影响着系统的整体运行。

在建立仿真模型时,我们需要深入研究热传递理论,从而找到最优的热传递路径和工艺参数,以提高供热系统的效率和节能水平。

3. 控制理论供热系统的运行需要多个部件之间的协调和调节,而控制理论能够为我们提供系统优化的重要方法。

在建立仿真模型时,我们需要结合控制理论的知识,设计合理的控制策略和算法,以实现系统的智能化控制和优化运行。

三、仿真模型设计步骤1. 确定仿真目标在设计仿真模型之前,我们首先需要确定仿真的目标和范围。

通常,供热系统的仿真目标包括系统效率评估、节能分析、安全性评估等多个方面,我们需要根据实际需求确定所需仿真内容和指标。

2. 建立数学模型建立数学模型是仿真分析的基础,我们需要将供热系统中的各个部件和过程进行数学描述。

通常,我们可以采用传热学、流体力学、控制理论等多个学科知识,建立系统的数学模型和方程。

3. 软件仿真在建立数学模型之后,我们需要借助仿真软件进行模型的数值求解和仿真分析。

链条蒸汽锅炉的构造及工作原理

链条蒸汽锅炉的构造及工作原理一、链条蒸汽锅炉的构造及工作原理:链条蒸汽锅炉最常用的往复炉排是倾斜式往复炉排,燃煤蒸汽锅炉的炉排是由相同布置的锅炉炉排片和固定炉排片组成。

燃煤蒸汽锅炉固定炉排片的尾部嵌卡在固定梁上,中间有支撑棒托住。

活动炉排片的尾部嵌在活动炉排梁上,其前端直接搭在下一排的固定炉排片上,所以活动炉排梁都连接在活动框架上形成一个整体。

活动炉排片换热固定炉排片间隔叠压成阶梯状的炉排面,与水平成15°~20°的倾角。

活动框架支撑在滚轮上,并与推拉杆相连。

可变速的直流电机驱动偏心轮而带动推拉杆,拉动活动框架,使所有的燃煤蒸汽锅炉活动炉排片都做前后的往复运动,其行程为70~120㎜,往复次数通过直流电机的变速可在1~5次/min范围内无级调节。

炉排片的通风截面比为7%~12%。

最下端的蒸汽锅炉炉排片搭在固定的燃尽炉排上。

燃煤蒸汽锅炉用煤从煤斗加入,由于燃煤蒸汽锅炉活动炉排片不断往复运动,将煤从炉排上缓慢由前向后,由上向下移动,最后落集在燃尽炉排上,燃尽后灰渣下落至渣斗。

空气由炉排下送入。

二、链条蒸汽锅炉排炉的燃烧过程:链条蒸汽锅炉排炉的燃烧过程,也是沿链条蒸汽锅炉炉排长度方向分区段划分,分段送风、设拱及一次风等措施也都适用。

链条蒸汽锅炉燃烧和燃尽阶段也与锅炉相似。

与链条炉主要不同之点就是煤与炉排有相对运动。

煤是由活动炉排片的往复运动,被向下推饲而滚动的。

蒸汽锅炉炉排片向后下方推动时,部分新煤被推饲到已燃着的煤的上部,炉排片向前方返程时,又将一部分已燃着的煤带到尚未燃烧的煤的顶部。

很显然,上述特点使煤在着火前的准备阶段的条件得到了改善,因而适宜燃用水分和灰分较高,而发热量较低的劣质煤。

蒸汽锅炉用煤在被推动的过程中受到挤压。

破坏焦块和灰壳,煤向下翻滚时,煤层又得到松动与平整。

这种蒸汽锅炉有自动拨火的能力,不仅可燃用易结焦的煤,而且不会产生“火口”或燃烧层表面板结,避免链条蒸汽锅炉拨火带来劳动强度大和开启侧墙炉门而使锅炉效率降低的缺点。

基于阶跃响应曲线拟合的链条锅炉快速建模方法

PD prm t s eu ̄ gcn o s e I aa e r a bg n ot l  ̄t e s d r m.

Ke r s: i r t t k r t p r s o s ;c r e f t g;d n mi e f r nc y wo d c n g a e so e ;s e p n e u v ti ha e i n y a c p r o ma e

O 引 言

链 条炉排锅炉是一种结构 比较简单 的层燃锅 炉。由于其简单的结构 , 且运行稳定 、 可靠 , 成为工 业 企业 、 型热 电站 及 民用 供 热 工程 中应 用 最 为 广 小 泛 的燃煤 动力 设 备 。在我 国 , 约有 5 万 台工业 锅 O多

Z HANG e— i YU Yu —e g, U0 Yo g h o Z W i we. efn L n — a , HANG J n y , u —i

( h n h i io n nvr t, h n h i 0 2 0, hn ) S ag a J t gU i s y S ag a 2 0 4 C ia a o ei

燃煤锅炉燃料与空气的比值控制系统Simulink仿真

课程设计锅炉燃烧过程中空燃比的控制系统与Simulink仿真作者: 张卫东学号:1302034220学院(系): 机械与动力工程学院专业: 机械电子工程指导教师: 张纪平博士评阅人: 张纪平博士2016年6月锅炉燃烧过程中空燃比的控制系统与Simulink仿真摘要燃煤锅炉是发电、化工、炼油等工业生产和集中供热过程中重要的动力设备,锅炉能耗巨大,控制锅炉燃烧在最佳工况和节能具有重要的经济效益。

经过对燃煤锅炉燃烧过程的认真分析后,制定了相应的控制方案。

并针对锅炉燃烧过程中空燃比的控制系统做了详细的动态分析,在参考了一些相关的硕博论文及书籍后,得到了它的动态特性,接着建立了该系统的近似微分方程模型,进而找到了它的传递函数,经过bode图分析后,确定该系统稳定。

为了优化该系统,我们加入了PID控制对其进行优化,经过多次调节、Simulink仿真后得到了满意的仿真结果。

最后,我们选用了三菱FX2系列的PLC控制器实现对锅炉燃烧的智能控制。

关键词:燃煤锅炉,空燃比,传递函数,PID优化,PLC控制器目录一、引言 (1)二、锅炉的选择 (1)1、产品介绍 (1)2、锅炉外观 (1)3、性能优势: (1)4、技术参数: (2)三、燃烧过程控制系统的基本理论 (2)1、蒸汽压力控制系统和空燃比控制系统 (2)2、炉膛负压控制系统 (3)3、控制方案 (3)4、燃烧过程控制任务 (4)四、燃烧系统调节对象的特性 (5)1、锅炉燃烧的动态特性 (5)2、气压被控对象的生产流程及环节划分 (5)3、床温被控对象的近似传递函数 (5)五、传递函数的理论基础 (6)1、部分典型环节的传递函数 (6)2、系统的传递函数 (7)六、锅炉各环节的传递函数及其参数确定 (7)1、燃料流量被控对象的传递函数为: (8)2、燃料流量至蒸汽压力关系为: (8)3、燃料流量检测变换系统数学模型为: (8)4、燃料流量与控制流量比值为: (8)5、空气流量被控对象为: (8)6、炉膛负压控制引风量与负压关系: (9)7、送风量对负压的干扰: (9)七、系统的相对稳定性分析 (9)八、PID控制算法的理论基础及调节方法 (12)1、PID控制方式 (12)2、PID参数的整定 (12)3、K P、K I、K D对系统控制过程的影响 (13)4、PID参数整定---Simulink环境下PID参数的稳定边界法整定 (13)九、燃料流量与空气流量控制系统Simulink仿真 (14)十、PLC控制器的选择 (19)1、PLC控制器的系统原理框图 (19)2、PLC机型的选择及各硬件性能指标分析 (19)3、三菱FX2系列PLC (19)参考文献 (20)一、引言燃煤锅炉是发电、化工、炼油等工业生产和集中供热过程中重要的动力设备,锅炉能耗巨大,控制锅炉燃烧在最佳工况和节能具有重要的经济效益。