乙烯制环氧乙烷工艺选择

乙烯直接氧化法生产环氧乙烷

5

第七章 烴類選擇性氧化

載體的主要功能是分散活 性組分銀和防止銀微晶的 半熔和結塊,使其活性保 持穩定。常用的載體有碳 化矽、α-Al2O3和含有少 量Si02 的α-Al2O3等

在銀催化劑中加入少量的硒、碲、氯、溴 按一下此處編輯母版標題樣式 2. 催化劑 等,可抑制二氧化碳的生成,對提高銀催 化劑的選擇性有較好的效果,但催化劑活 性卻降低了。這類物質稱為抑制劑也稱為 按一下此處編輯母版文本樣式 調節劑。如加氯化物

• 按一下此處編輯母版文本樣式

– 第二級

• 第三級

氮氣做致穩氣

– 第四級 » 第五級

不用碳酸鉀溶液來脫除CO2

東南大學化學化工學院

12

第七章 烴類選擇性氧化

按一下此處編輯母版標題樣式

EO生產工藝技術新進展

環氧乙烷回收技術 • 第三級 碳酸乙烯酯

– 第四級 » 第五級

• 按一下此處編輯母版文本樣式 氧-烴混合技術

– 第二級

節能技術

超臨界萃取 EO、膜式等溫吸 收器、熱泵精餾利用低位能

東南大學化學化工學院

13

第七章 烴類選擇性氧化

按一下此處編輯母版標題樣式

可加入第三種氣體來改變乙烯的爆炸限, •這種氣體通常稱為致穩氣,致穩氣是惰 按一下此處編輯母版文本樣式 – 第二級 性的,能減小混合氣的爆炸限,增加體 • 第三級 系安全性;具有較高的比熱容,能有效 – 第四級 地移出部分反應熱,增加體系穩定性。 » 第五級

第七章 烴類選擇性氧化

乙烯直接氧化法生產環氧乙烷

•

二、反应 原理 按一下此處編輯母版文本樣式

按一下此處編輯母版標題樣式

– 第二級

• 第三級

乙烯制环氧乙烷工艺流程设计与过程优化

乙烯制环氧乙烷工艺流程设计与过程优化乙烯制环氧乙烷是一项重要的化工工艺,广泛应用于塑料、涂料、合成树脂等领域。

本文将探讨乙烯制环氧乙烷的工艺流程设计以及过程优化的相关问题。

一、工艺流程设计乙烯制环氧乙烷的工艺流程设计需要考虑以下几个关键环节:乙烯氧化、环氧化、分离与回收。

1. 乙烯氧化乙烯氧化是将乙烯与空气在催化剂的作用下进行反应,生成环氧乙烷的关键步骤。

在乙烯氧化过程中,催化剂的选择、反应温度和压力的控制以及反应器的设计是影响产品质量和产量的重要因素。

2. 环氧化乙烯氧化后得到的乙烯与过氧化氢在环氧化反应器中进行反应,生成环氧乙烷。

在环氧化过程中,要注意控制反应温度、压力和反应时间,以提高环氧乙烷的产率和纯度。

3. 分离与回收在环氧乙烷生产过程中,需要进行分离和回收环氧乙烷。

分离过程主要包括冷却、减压、吸收、脱水等步骤,以达到环氧乙烷的纯度要求。

回收环氧乙烷则需要考虑能源利用和环境保护等因素。

二、过程优化为了提高乙烯制环氧乙烷的工艺效率和产品质量,可以从以下几个方面进行过程优化。

1. 催化剂的选择与优化催化剂是乙烯制环氧乙烷工艺中的关键因素,不同的催化剂对反应速率和选择性有着不同的影响。

通过对催化剂的选择和优化,可以提高反应速率、降低副产物生成,从而提高乙烯转化率和环氧乙烷产率。

2. 温度和压力的控制温度和压力是乙烯制环氧乙烷过程中的重要操作变量。

合理选择和控制温度和压力,可以提高反应的选择性和产率。

同时,还需要注意温度和压力对设备和催化剂寿命的影响,以避免设备损坏和催化剂失活。

3. 反应器的设计与改进反应器的设计对乙烯制环氧乙烷的工艺效果有着重要的影响。

通过对反应器结构和工艺参数的优化,可以改善传热和传质效果,提高反应效率和产品质量。

4. 废气处理与能源利用乙烯制环氧乙烷过程中产生的废气中含有大量的有机物和气体,对环境造成潜在的污染。

合理设计和选择废气处理装置,可以降低废气排放对环境的影响。

乙烯环氧化制环氧乙烷

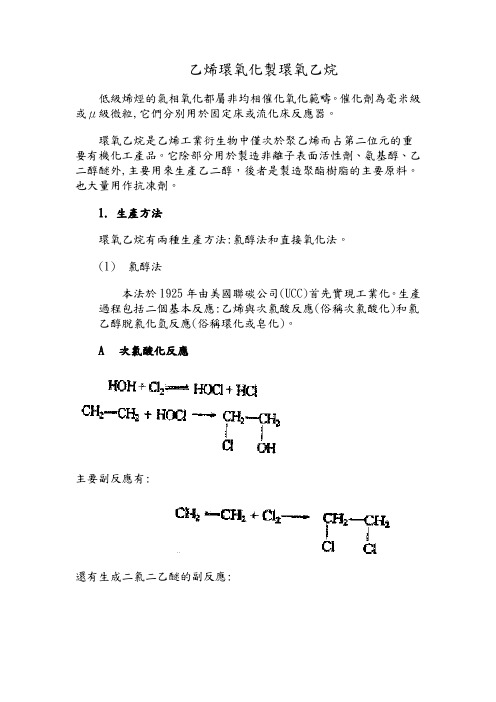

乙烯環氧化製環氧乙烷低級烯烴的氣相氧化都屬非均相催化氧化範疇。

催化劑為毫米級或μ級微粒,它們分別用於固定床或流化床反應器。

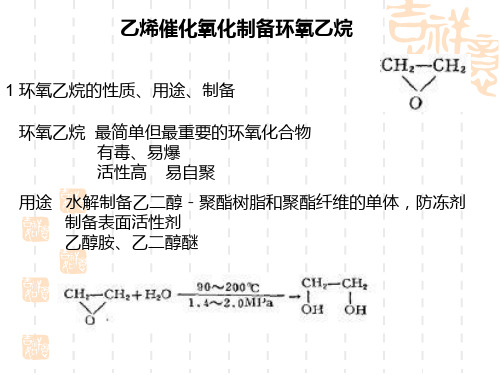

環氧乙烷是乙烯工業衍生物中僅次於聚乙烯而占第二位元的重要有機化工產品。

它除部分用於製造非離子表面活性劑、氨基醇、乙二醇醚外,主要用來生產乙二醇,後者是製造聚酯樹脂的主要原料。

也大量用作抗凍劑。

1. 生產方法環氧乙烷有兩種生產方法:氯醇法和直接氧化法。

(1)氯醇法本法於1925年由美國聯碳公司(UCC)首先實現工業化。

生產過程包括二個基本反應:乙烯與次氯酸反應(俗稱次氯酸化)和氯乙醇脫氯化氫反應(俗稱環化或皂化)。

A次氯酸化反應主要副反應有:還有生成二氯二乙醚的副反應:次氯酸化反應溫度為40~60℃,C2H4∶Cl2=1.1~1.2∶1,即乙烯是過量的。

壓力對反應沒有影響,只需滿足克服系統阻力就行。

B氯乙醇的皂化(環化)反應副反應為:當有氧化鎂雜質存在時,還可能生成少量醛類:工業上除用Ca(OH)2作皂化劑外,還採用NaOH溶液。

操作中應將皂化劑緩慢加入氯乙醇中。

否則,在鹼性介質中生成的環氧乙烷會大量水解生成乙二醇。

皂化反應壓力為0.12MPa,溫度為102~105℃,在此條件下,可保證生成的環氧乙烷立即從液相逸出(環氧乙烷沸點10.7℃),避免環氧乙烷的水解。

本法可以採用低濃度乙烯(50%左右)為原料,乙烯單耗低、設備簡單、操作容易控製,有時還可聯產環氧丙烷。

但生產成本高(生產1噸產品,需消耗0.9噸乙烯、2噸氯氣和2噸石灰),產品只能用來生產表面活性劑。

氯氣和氫氧化鈣沒有進入產品分子中,而是變成工業廢渣,不僅浪費了氯氣和石灰資源,而且還會嚴重污染環境。

此外,氯氣、次氯酸和HCl等都會造成設備腐蝕和環境污染。

因此本法從20世紀50年代起,已被直接氧化法取代。

(2)直接氧化法本法於1938年也由美國聯碳公司開發成功。

由於受當時工業技術水準的限制,直至50年代才開始建造大型工業生產裝置。

乙烯制环氧乙烷

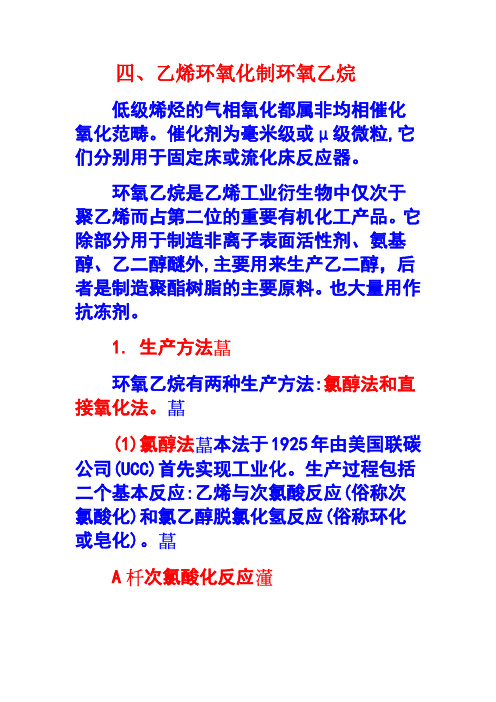

四、乙烯环氧化制环氧乙烷低级烯烃的气相氧化都属非均相催化氧化范畴。

催化剂为毫米级或μ级微粒,它们分别用于固定床或流化床反应器。

环氧乙烷是乙烯工业衍生物中仅次于聚乙烯而占第二位的重要有机化工产品。

它除部分用于制造非离子表面活性剂、氨基醇、乙二醇醚外,主要用来生产乙二醇,后者是制造聚酯树脂的主要原料。

也大量用作抗冻剂。

1. 生产方法环氧乙烷有两种生产方法:氯醇法和直接氧化法。

(1)氯醇法 本法于1925年由美国联碳公司(UCC)首先实现工业化。

生产过程包括二个基本反应:乙烯与次氯酸反应(俗称次氯酸化)和氯乙醇脱氯化氢反应(俗称环化或皂化)。

A 次氯酸化反应主要副反应有:还有生成二氯二乙醚的副反应:次氯酸化反应温度为40~60℃,C2H4∶Cl2=1.1~1.2∶1,即乙烯是过量的。

压力对反应没有影响,只需满足克服系统阻力就行。

B 氯乙醇的皂化(环化)反应副反应为:当有氧化镁杂质存在时,还可能生成少量醛类:工业上除用Ca(OH)2作皂化剂外,还采用NaOH溶液。

操作中应将皂化剂缓慢加入氯乙醇中。

否则,在碱性介质中生成的环氧乙烷会大量水解生成乙二醇。

皂化反应压力为0.12MPa,温度为102~105℃,在此条件下,可保证生成的环氧乙烷立即从液相逸出(环氧乙烷沸点10.7℃),避免环氧乙烷的水解。

本法可以采用低浓度乙烯(50%左右)为原料,乙烯单耗低、设备简单、操作容易控制,有时还可联产环氧丙烷。

但生产成本高(生产1吨产品,需消耗0.9吨乙烯、2吨氯气和2吨石灰),产品只能用来生产表面活性剂。

氯气和氢氧化钙没有进入产品分子中,而是变成工业废渣,不仅浪费了氯气和石灰资源,而且还会严重污染环境。

此外,氯气、次氯酸和HCl等都会造成设备腐蚀和环境污染。

因此本法从20世纪50年代起,已被直接氧化法取代。

(2)直接氧化法 本法于1938年也由美国联碳公司开发成功。

由于受当时工业技术水平的限制,直至50年代才开始建造大型工业生产装臵。

乙烯制环氧乙烷

乙烯氧化制环氧乙烷过程的开发一.产品简介:环氧乙烷(EO)是乙烯工业衍生物中仅次于聚乙烯和聚氯乙稀的重要有机化工产品。

全球约60%的环氧乙烷用于生产聚酯纤维、树脂以及防冻剂用单体乙二醇,13%的环氧乙烷用于生产其他多元醇和生产洗涤剂乙氧基化合物、乙醇胺、乙二醇醚、熏蒸剂和药物的消毒剂等。

目前,环氧乙烷的生产均采用氧气直接氧化法。

二.生产方法1. 生产技术现状早期环氧乙烷生产采用氯醇法工艺。

1922年UCC(联碳公司)建成首套工业装置;之后根据法国Lefort的研究结果,UCC在1938年又建成了首套空气法工业装置。

1958年Shell(壳牌公司)建成首套氧气法工业装置。

氯醇法存在三废污染问题,因此目前国内外环氧乙烷生产几乎全部采用乙烯直接氧化法技术,而且大部分厂商以氧气作氧化剂,大规模的工业装置采用氧气法可节省设备投资费用。

全球环氧乙烷专利技术大部分仍为英荷Shell、美国SD(科学设计公司)和UCC三家公司所垄断,这三家公司的技术占环氧乙烷总生产能力的90%以上,其中Shell只提供氧气法技术,SD提供空气法和氧气法,UCC虽也具有氧气法和空气法技术,但只供自己生产厂使用。

我国由氯醇法生产环氧乙烷始于1960年代,由于氯醇法对乙烯质量要求不高,所以采用酒精发生乙烯和渣油裂解混合烯烃生产环氧乙烷在我国石油化工发展初期具有一定意义。

随着大规模引进环氧乙烷装置的建成和投产,加上环保法规的日益严格,国内小规模的氯醇法环氧乙烷装置已无生命力,于1993年下半年淘汰。

因经济原因,早期引进的空气法环氧乙烷装置大多也改造为氧气法。

2.生产方法比较A.氯醇法制环氧乙烷氯醇法制环氧乙烷原理:两步环氧化,一次产物用脱氧化生成EO。

氯醇法生产环氧乙烷的过程中,不经分离的中间产物氯乙醇与石灰水工热生成环氧乙烷:氯醇法被淘汰的原因:1.氯气消耗太高2.盐的生成量大3.生成副产物B.直接氧化法制环氧乙烷直接氧化法制环氧乙烷原理:乙烯与空气或氧在载体Ag催化剂上发生气相反应。

乙烯制取环氧乙烷生产工艺设计

乙烯制取环氧乙烷生产工艺设计环氧乙烷(EO)是一种重要的有机化工原料,广泛应用于合成表面活性剂、塑料、合成纺织品和起泡剂等领域。

下面将介绍乙烯制取环氧乙烷的生产工艺设计。

首先,乙烯是环氧乙烷的主要原料,可以通过烃解乙烷来制取。

烃解乙烷反应采用乙烷和热空气在催化剂的作用下,进行高温裂解反应。

主要反应方程式如下:C2H6+热空气->C2H4+H2O+热量烃解乙烷反应装置一般由进料系统、反应系统、冷却系统、分离系统和废气治理系统组成。

进料系统将乙烷、热空气和催化剂送入反应系统;反应系统中的催化剂在高温下催化乙烷裂解生成乙烯;冷却系统通过冷却装置将反应系统中的产物冷却到室温;分离系统通过精馏等方法将乙烷、乙烯和其他副产物分离;废气治理系统用于处理排放的废气。

接下来是环氧化反应。

环氧化反应是将乙烯与过氧化氢(H2O2)在存在催化剂的条件下,发生环氧化反应。

主要反应方程式如下:C2H4+H2O2->C2H4O+H2O环氧化反应一般采用银催化剂,可选择液相或气相进行。

液相环氧化反应采用连续搅拌反应器,反应温度约在55-60摄氏度,压力在0.5-1.0MPa之间;气相环氧化反应采用固定床反应器,反应温度约在200-300摄氏度,压力在0.5-3.0MPa之间。

最后是环氧乙烷的分离和提取。

由于环氧乙烷与水和其他副产物之间的溶解度较大,可以通过水洗和精馏的方式进行分离和提取。

水洗将含有环氧乙烷的混合物与水接触,使环氧乙烷转移到水相中;精馏则通过升华和冷凝的方式将环氧乙烷高纯度地分离出来。

总的来说,乙烯制取环氧乙烷的生产工艺包括乙烷的烃解、乙烯的环氧化以及环氧乙烷的分离和提取。

通过合理的反应条件和工艺设计,可以提高环氧乙烷的产率和纯度,满足市场需求。

同时,还需进行废气治理和产品质量检测,确保生产过程的环保性和产品的质量稳定性。

乙烯催化氧化制备环氧乙烷

废弃物处理和资源化利用

废弃物分类

对产生的废弃物进行分类处理,如有机废液、无机废盐、废气等。

资源化利用

尽可能将废弃物转化为有价值的资源,如废气中的二氧化碳可用于 生产尿素等。

环保处理

对无法资源化利用的废弃物进行环保处理,确保达到国家排放标准。

06 经济效益分析与市场前景 展望

投资成本估算及回报周期预测

国内外市场对比

分析国内外环氧乙烷市场供需状况,了解市场差异及 竞争格局。

未来市场趋势

预测未来环氧乙烷市场发展趋势,关注新技术、新应 用对市场的影响。

竞争力提升策略探讨

技术创新

加强催化剂研发,提高催化氧化反应的选择性和转化率 ,降低生产成本。

产业链整合与协同

加强与上下游企业的合作,实现产业链整合与协同发展 ,降低成本,提高整体竞争力。

乙烯催化氧化制备环氧乙烷

目录

• 乙烯催化氧化概述 • 原料与催化剂选择 • 反应原理及设备介绍 • 生产工艺流程详解 • 安全生产与环境保护要求 • 经济效益分析与市场前景展望

01 乙烯催化氧化概述

乙烯催化氧化定义与原理

定义

乙烯催化氧化是指乙烯在催化剂作用 下与氧气发生反应,生成环氧乙烷的 过程。

精馏提纯

采用精馏塔对冷凝后的环氧乙烷进行提纯, 去除其中的轻组分和重组分杂质。

包装储存

将纯化后的环氧乙烷进行包装,并储存在阴 凉、干燥、通风良好的地方。

05 安全生产与环境保护要求

危险源辨识及风险评估

辨识危险源

明确乙烯、氧气、催化剂 等原料及反应过程中可能 产生的危险物质。

评估风险

针对辨识出的危险源,评 估其可能导致的火灾、爆 炸、中毒等风险。

原料气组成

乙烯空气氧化法制备环氧乙烷的设备选型与优化

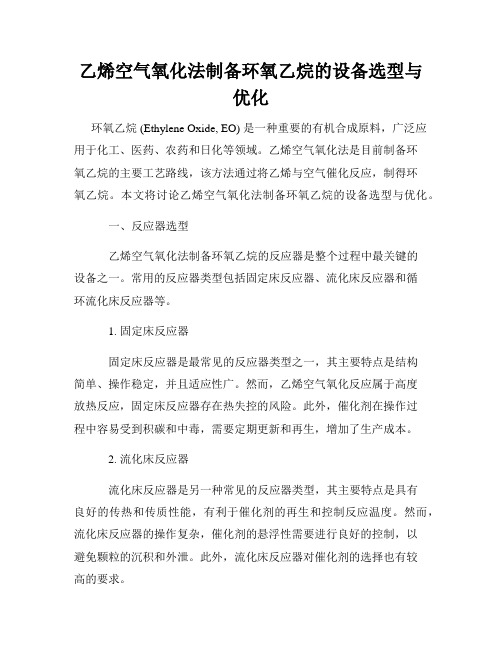

乙烯空气氧化法制备环氧乙烷的设备选型与优化环氧乙烷 (Ethylene Oxide, EO) 是一种重要的有机合成原料,广泛应用于化工、医药、农药和日化等领域。

乙烯空气氧化法是目前制备环氧乙烷的主要工艺路线,该方法通过将乙烯与空气催化反应,制得环氧乙烷。

本文将讨论乙烯空气氧化法制备环氧乙烷的设备选型与优化。

一、反应器选型乙烯空气氧化法制备环氧乙烷的反应器是整个过程中最关键的设备之一。

常用的反应器类型包括固定床反应器、流化床反应器和循环流化床反应器等。

1. 固定床反应器固定床反应器是最常见的反应器类型之一,其主要特点是结构简单、操作稳定,并且适应性广。

然而,乙烯空气氧化反应属于高度放热反应,固定床反应器存在热失控的风险。

此外,催化剂在操作过程中容易受到积碳和中毒,需要定期更新和再生,增加了生产成本。

2. 流化床反应器流化床反应器是另一种常见的反应器类型,其主要特点是具有良好的传热和传质性能,有利于催化剂的再生和控制反应温度。

然而,流化床反应器的操作复杂,催化剂的悬浮性需要进行良好的控制,以避免颗粒的沉积和外泄。

此外,流化床反应器对催化剂的选择也有较高的要求。

3. 循环流化床反应器循环流化床反应器是对传统流化床反应器的改进,可以有效地控制催化剂的循环和再生。

该反应器通过循环流化床内的气体进行催化剂的再生,避免了催化剂在操作过程中的积碳和中毒问题。

循环流化床反应器还具有较好的传热和传质性能,能够稳定控制反应温度。

二、适宜催化剂选择催化剂是乙烯空气氧化法制备环氧乙烷的关键组成部分,其催化性能直接影响反应效果和设备的稳定性。

常用的催化剂主要包括磷钼酸盐、银催化剂和铁催化剂等。

磷钼酸盐是一种常见而有效的催化剂,具有较高的催化活性和稳定性,适用于固定床反应器和流化床反应器。

银催化剂具有良好的选择性,可以提高环氧乙烷的产率和纯度,适用于固定床反应器和循环流化床反应器。

铁催化剂具有较好的耐热性和抗中毒性能,适用于循环流化床反应器。

乙烯空气氧化法制备环氧乙烷的反应条件对产物选择性的影响

乙烯空气氧化法制备环氧乙烷的反应条件对产物选择性的影响乙烯空气氧化法是制备环氧乙烷的一种重要方法。

在乙烯空气氧化反应中,反应条件对产物选择性具有重要影响。

本文将探讨不同反应条件对产物选择性的影响,并分析其中的原因。

一、温度对产物选择性的影响温度是乙烯空气氧化反应中十分重要的参数之一。

不同温度下反应进行时,产物选择性会有所不同。

1. 低温条件下在较低温度下(通常为200-250℃),主要生成的产物是环氧乙烷。

这是因为在低温下,乙烯在气相中的流动性较差,难以与氧气充分接触,因而选择性地生成环氧乙烷。

此时反应速率较慢,但产物纯度较高。

2. 高温条件下当反应温度升高到300℃以上时,环氧乙烷的选择性会降低,同时生成大量丙烯醛、丙烯酸等副产物。

高温下,乙烯分子活性增强,氧气分子与乙烯分子的碰撞频率增加,导致乙烯分子更容易发生氧化反应,生成丙烯醛等副产物。

二、氧气流量对产物选择性的影响氧气流量也是影响乙烯空气氧化法产物选择性的重要条件之一。

不同氧气流量下,产物选择性会有所不同。

1. 低氧气流量条件下当氧气流量较低时,限制了氧气与乙烯的接触,从而选择性地生成环氧乙烷。

此时产物选择性较高,但反应速率较慢。

2. 高氧气流量条件下当氧气流量增加时,氧气与乙烯分子的接触频率增加,导致氧化反应的强度增强。

这会降低环氧乙烷的选择性,同时生成更多的副产物如丙烯醛和丙烯酸。

三、催化剂对产物选择性的影响在乙烯空气氧化反应中,催化剂的选择对产物选择性也具有重要影响。

1. AgCl催化剂使用AgCl催化剂进行乙烯空气氧化反应时,主要生成环氧乙烷。

这是因为AgCl催化剂具有较强的选择性,能够促使乙烯在气相中以较高选择性生成环氧乙烷。

2. AgBr催化剂相比之下,使用AgBr催化剂进行反应时,选择性较低,产生大量副产物。

这是因为AgBr催化剂的表面活性较强,容易引发副反应,从而降低环氧乙烷的选择性。

综上所述,乙烯空气氧化法制备环氧乙烷的反应条件对产物选择性有显著影响。

乙烯制环氧乙烷工艺选择

5.1工艺技术方案的比较当前,世界范围内生产乙二醇的工艺技术路线主要有两种:一种是传统的原油—石脑油—乙烯制乙二醇;另一种就是我国独创的煤制乙二醇,以煤为原料,制成合成气,再以合成气中的CO和H2为原料制成乙二醇的技术。

1.石油路线1)环氧乙烷直接水合法环氧乙烷直接水合法是目前国内外生产乙二醇最主要的方法,该工艺是在高温和加压下进行的。

环氧乙烷在管式反应器中,将环氧乙烷与水以一定比例混合,然后与离开水解反应器的乙二醇和水的混合物换热,预热到120~160后进入水解反应器,在190~200水解,停留时间约为30min,操作压力约为2.23MPa,过程为放热反应,生成的乙二醇水溶液中乙二醇质量分数大约为10%左右,同时还有一缩乙二醇、二缩乙二醇和少量的聚乙二醇生成。

为了提高乙二醇的选择性,一般将水比提高。

由于反应液中含有大量的水,需要设置多个蒸发器脱水,造成工艺流程长,设备多,能耗高,直接影响乙二醇的生产技术,这是主要缺点。

在当前低油价背景下,以原油为起点的乙烯法乙二醇生产成本连连降低。

2)环氧乙烷催化水合法环氧乙烷催化水合法大致可分为均相催化水合法和非均相水合法两大类,是针对直接水合法生产乙二醇工艺中水比高的缺点,为了提高选择性,降低用水量,降低反应温度和能耗,世界许多公司进行了环氧乙烷催化水合生产乙二醇技术的研究和开发工作,其中主要有壳牌公司、联碳公司、莫斯科门捷列夫化工学院、上海石油化工研究院、南京工业大学等。

其技术的关键是催化剂的生产方法是壳牌公司的非均相催化水合法和UCC公司的均相水合法。

壳牌公司曾采用氟磺酸离子交换树脂为催化剂,在反应温度为75-115℃、水与环氧乙烷的重量比为3∶1-15∶1时,乙二醇的选择性为94%,缺点是水比仍然很高,而且环氧乙烷的转化率仅有70%左右。

随后自报道了季铵型酸式碳酸盐阴离子交换树脂作为催化剂进行环氧乙烷催化水合工艺的开发,获得环氧乙烷转化率为96%-98%,乙二醇选择性为97%-98%的试验结果后,增加了环氧乙烷催化水合制乙二醇工艺的研究和开发力度。

乙烯制环氧乙烷工艺流程设计与装置布置

乙烯制环氧乙烷工艺流程设计与装置布置乙烯制环氧乙烷是一种重要的化工原料,广泛应用于塑料、涂料、合成树脂等行业。

为了提高生产效率和产品质量,合理的工艺流程设计和装置布置至关重要。

本文将从工艺流程设计和装置布置两个方面进行论述。

一、工艺流程设计在乙烯制环氧乙烷的工艺流程设计中,主要包括原料准备、反应过程、分离和提纯等环节。

1. 原料准备乙烯作为主要原料,需要经过脱气和预热处理,去除杂质和调整温度至适宜的反应条件。

同时,环氧乙烷的制备还需要添加一定量的氧气和催化剂,以促进反应的进行。

2. 反应过程乙烯与氧气在催化剂的作用下,通过环氧化反应生成环氧乙烷。

为了提高反应效率和产率,可以采用连续流程和床层反应器组合的方式。

此外,反应过程中需要对温度、压力和流量等操作参数进行控制,确保反应的稳定性和安全性。

3. 分离和提纯反应结束后,需要对反应产物进行分离和提纯。

通常采用蒸馏、萃取和脱水等工艺,将环氧乙烷从副产物和未反应的原料中分离出来。

此外,还可通过净化处理,去除杂质物质,提高产品的纯度和质量。

二、装置布置乙烯制环氧乙烷的装置布置需要考虑原料进料、反应器、分离装置和产品收集等方面。

1. 原料进料乙烯等原料需要通过管道系统输送至反应器。

为了保证原料的流动性和稳定性,可以设置加热和增压设备,调节原料的温度和压力,使其满足反应的要求。

此外,在进料过程中还需考虑安全阀和泄压装置,以应对突发情况。

2. 反应器反应器是乙烯制环氧乙烷的核心设备,可选择多床或多管式反应器。

反应器内需配置催化剂,以促进环氧化反应的进行。

同时,还需根据反应的热力学特性,设置冷却装置,控制反应温度,避免过热或过冷导致反应不稳定。

3. 分离装置反应产物需要通过分离装置进行蒸馏和提纯。

通常采用精馏塔和提取塔等设备,将环氧乙烷从副产物和原料中分离出来。

在布置过程中,需要考虑分离塔的高度和直径,以及塔盘或填料的选择,以提高分离效果和产物纯度。

4. 产品收集最后,环氧乙烷通过管道系统收集和输送至产品储存罐或后续加工设备。

乙烯催化氧化制备环氧乙烷

评价:反应条件缓和,对原料乙烯纯度的要求 也不高 消耗氯气、石灰,腐蚀性,废物处理难度大 乙烯非均相催化氧化直接生成环氧乙烷 乙烯催化氧化环氧化的反应 在银催化剂存在下,乙烯用空气或氧氧化,生 成环氧乙烷,并生成副产物二氧化碳、水

示踪原子有机结果:完全氧化产物二氧 化碳和水主要由乙烯直接氧化形成

c 采用致稳气(稀释气) 采用氧作为氧化剂时,为使反应不致太过剧烈,需控制乙烯和 氧的浓度-采用致稳气(稀释气) 常用的致稳气-氮气、CH4 CH4的导热性高,CH4存在时还可提高O2的爆炸极限

N2为致稳气时 C2H4的浓度 20% CH4为致稳气时 C2H4的浓度 25%

O2的浓度 7% O2的浓度 8%

(%,v/v)

空气中 闪点 自燃点 蒸汽比重 (与空气) 允许浓度 (℃) (℃) (mg/l) -66.7 540 0.978 0.05

3.05

28.6

3

6.2

100

15.9

-18

20

571

-

1.49

3.45

0.005

b 原料气的混合方法 将原料气(新鲜C2H4, 循环C2H4)和致稳气(稀释气-N2或CH4)先行 混合,然后采用多孔喷射器对着混合气流的下游将氧高速度喷入

式中:

影响因素

温度 温度过高 反应速度快、转化率高、选择性下降、 催化剂活性衰退快、易造成飞温 温度过低 速度慢、生产能力小 适宜温度 220-260℃

空速

影响较温度的影响低,适宜

空速大,物料在催化剂床层停留时间短,若属表面反应控制,则转化 率降低,选择性提高。反之,则转化率提高,选择性降低。适宜的空 速与催化剂有关,应由生产实践确定。对空气氧化法而言,工业上主 反应器空速一般取7000 h-1左右,此时的单程转化率在30%~35% 之间,选择性可达65%~75%。对氧气氧化法而言,空速为5500~ 7000 h-1,此时的单程转化率在15%左右,选择性大于80%。

乙烯直接氧化法生产环氧乙烷图文

氧气供应和纯度保障措施

氧气供应

采用空气分离法或电解水法制取氧气,确保连续、稳定的氧气供应。

纯度保障措施

通过分子筛吸附、金属氧化物吸收等方法去除氧气中的杂质,提高氧气纯度, 以满足反应要求。

原料预处理方法

乙烯预处理

包括脱水、脱硫、脱碳等步骤,以去除乙烯中的水分、硫化物和二氧化碳等杂质,防止对催化剂和反 应产生不良影响。

资源利用效率。

自动化控制策略

自动化仪表

采用高精度、高稳定性的 自动化仪表,实现反应温 度、压力、流量等关键参 数的实时监测和控制。

DCS控制系统

利用DCS控制系统对生产过 程进行集中监控和管理,实 现生产过程的自动化、智能 化和远程化控制。

安全联锁装置

设置安全联锁装置,确保 在异常情况下及时切断进 料、停机等操作,保障生 产安全。

原料配比

优化乙烯和氧气的配比, 确保反应物充分接触,提 高反应效率和产物纯度。

节能减排技术应用

余热回收

01

利用反应过程中产生的余热,通过热交换器等设备回收热能,

用于预热原料或生产蒸汽等,降低能源消耗。

废气处理

02

对生产过程中产生的废气进行处理,减少有害气体的排放,保

护环境。

节水措施

03

采用先进的节水技术和设备,减少生产过程中的水耗,提高水

质量评价指标体系建立

外观指标

包括产品的颜色、状态等,应符合相关标准 规定。

纯度指标

环氧乙烷的纯度应达到一定标准,以满足不 同应用领域的需求。

有害杂质指标

对生产过程中可能产生的有害杂质进行严格 控制,确保产品安全环保。

稳定性指标

产品在储存和运输过程中应保持稳定,避免 发生化学反应导致质量变化。

乙烯制取环氧乙烷生产工艺设计

1 总论1.1 概述环氧乙烷是重要基本有机合成原料,用途甚广,因此世界各国环氧乙烷的产量上升较快。

目前,在乙烯系列的产品中,环氧乙烷在乙烯系统的产量仅次于聚乙烯,占第二位。

环氧乙烷是以乙烯为原料的一个主要石油化工产品,其产量仅次于乙烯,环氧乙烷也是一种非常重要的精细化工原料。

环氧乙烷直接使用价值很小,98%以上转化为各种衍生物。

中国石化总公司的环氧乙烷主要用于生产乙二醇。

在环氧乙烷工业衍生物中,乙二醇占有最大的比重,即环氧乙烷主要是用来制造乙二醇,其次是生产表面活性剂等。

此外还用于制造医药、乙醇胺、油品添加剂、农药乳化剂以及杀虫剂等。

环氧乙烷是重要基本有机合成原料,用途甚广,因此世界各国环氧乙烷的产量上升较快。

目前,在乙烯系列的产品中,环氧乙烷的产量仅次于聚乙烯,占第二位。

环氧乙烷的发展历史是漫长的。

早在1859年,法国化学家伍尔兹就发现氯乙醇与碱作用可以生成环氧乙烷,1925年美国联合碳化物公司建立了第一氯醇法环氧乙烷生产装置,由于此法生产技术简单,乙烯消耗定额低等原因,所以被广泛采用,长时期内成为环氧乙烷生产的唯一方法,直到50年代中期此法仍占有绝对优势。

环氧乙烷-乙二醇工业通过几十年的发展,目前生产技术日臻完善,但为了适应国际上日益增长的原油价格,乙二醇能力可能造成的能力过剩及市场竞争,环氧乙烷-乙二醇生产技术将以节能降耗为中心发展,尤其是开发高性能新型催化剂。

1.2 设计的产品的性能和用途1.2.1 环氧乙烷的性能环氧乙烷是由两个碳原子、四个氢和一个氧原子组成的。

因为它可以由乙烯氧化而制得,所以叫做氧化乙烯。

C H O,分子量为44。

分子式为24环氧乙烷是无色的液体。

具有醚类的香味。

与水和大部分有机溶剂可以任何比例互溶。

比重0.8969(0/4℃),熔点-111.3℃沸点10.73℃,闪点<-18℃,熔点429℃,自然点571℃。

环氧乙烷易燃易爆,在空气中的爆炸范围为3—100%。

在密闭容器中的纯环氧乙烷气体,用热铂丝点火时会发生爆炸。

环氧乙烷生产工艺分析

环氧乙烷生产工艺分析4.1 环氧乙烷主要生产方法环氧乙烷的生产主要有氯醇法和乙烯直接氧化法,其中乙烯直接氧化法又包括空气法和氧气法。

由于氯醇法制备环氧乙烷存在污染严重、产品总收率较低且产品中含甲醛较高,在一定程度上限制了其用途,因此企业不常采用此种方法。

目前企业生产环氧乙烷采用较广泛的方法是乙烯直接氧化法。

4.1.1氯醇法氯醇法生产环氧乙烷,工业上分两步进行。

首先是氯气与水反应生成次氯酸,乙烯次氯酸化生成氯乙醇,然后氯乙醇皂化(皂化剂通常用氢氧化钙)生成环氧乙烷。

此方法优点是工艺流程简单,投资省,其缺点主要是消耗氯气,并产生大量污水,副产物较多,且产品中含甲醛较高,在一定程度上限制产品的用途。

4.1.2乙烯直接氧化法乙烯直接氧化法又分为空气直接氧化法和氧气直接氧化法。

空气直接氧化法是由Lefort在1931年发明的,他利用乙烯和氧在适当载体的银催化剂上作用制备出了环氧乙烷,并以此取得了空气直接氧化制得环氧乙烷的专利。

氧气直接氧化法是由Shell公司在1958年发明的,此方法直接以氧气作氧化剂,减少了反应系统中惰性气体的吸入量,可减少反应系统中反应器的台数,在一定程度上降低生产成本。

美国的Shell、Scientific Design(SD)、Dow化学和UCC公司,日本的触媒化学公司以及意大利的SNAM口Montedison公司都是乙烯直接氧化法制备环氧乙烷技术的拥有者。

1、反应机理乙烯直接氧化法所用的催化剂为银催化剂。

乙烯在银催化剂上气相氧化发生主反应C2H4+1/2O P -]. +106.9J/mol副反应C2H4+3OP 2CO2+2H2O+1323KJ/molC2H4 +1/2O2—CH3CHOC2H4+O2 —2CH2Of CH3CHO乙烯在银催化剂上氧化生成环氧乙烷,人们普遍接受的反应机理是:银对氧吸附,在银的表面产生两种吸附状态的氧(原子氧及分子氧)。

当氧在银表面发生解离吸附时生成原子态吸附氧,原子态吸附氧与乙烯发生深度氧化生成二氧化碳和水。

乙烯制备环氧乙烷工艺技术

乙烯制备环氧乙烷工艺技术乙烯是一种重要的化工原料,可广泛用于制造塑料、橡胶、纤维等产品。

而环氧乙烷是由乙烯通过环氧化反应制得的化合物,也是一种重要的有机合成原料。

下面将介绍一种乙烯制备环氧乙烷的工艺技术。

乙烯制备环氧乙烷的主要工艺流程为乙烯空气氧化、吸收处理、环氧化反应、分离回收等几个步骤,下面将详细介绍这些步骤。

首先是乙烯空气氧化阶段。

将纯度达到99.5%的乙烯气体经压缩、净化等处理后进入氧化反应器。

在反应器内,通过加热和添加催化剂的方式,使乙烯与空气中的氧气发生氧化反应,生成环氧乙烷。

这一步骤需要控制反应器内的温度、压力和氧气含量等参数,以提高反应的效率和选择性。

接下来是吸收处理阶段。

在乙烯氧化反应器的出口部分,通过冷却和增加饱和盐溶液的方式,将气体中的环氧乙烷和未反应的乙烯吸收下来。

此时,饱和盐溶液中含有大量的环氧乙烷和其他杂质,需要经过进一步的处理才能获得纯净的环氧乙烷。

然后是环氧化反应阶段。

将吸收处理得到的饱和盐溶液通过加热加压的方式进入环氧化反应器。

在反应器内,通过添加环氧化剂,催化剂和其他助剂,使盐溶液中的环氧乙烷发生环氧化反应,生成环氧乙烷。

这一步骤也需要控制温度、压力和添加剂的用量等参数,以提高反应的速度和选择性。

最后是分离回收阶段。

在环氧化反应器的出口部分,通过控制温度和压力等参数,使环氧乙烷等产品蒸发出来,同时其他残留物质保持在液相中。

然后通过冷凝和分离等步骤,将蒸发出来的环氧乙烷进行冷凝和分离,从而得到高纯度的环氧乙烷产品。

以上就是乙烯制备环氧乙烷的工艺技术简介。

当然,实际生产中还需要考虑环境保护、能源消耗等方面的问题,以提高生产过程的可持续性和经济性。

随着科技的不断进步,乙烯制备环氧乙烷的工艺技术也将不断完善和改进,以满足人们对于环保和能源效率的要求。

环氧乙烷生产操作条件选择 乙烯直接氧化生产环氧乙烷工艺条件的确定

02

原料气的配比

原料气乙烯与氧气的配比

O2

低,乙烯转化率低,尾气中乙烯含量高,设备生产能 力受影响

提高,转化率提高,反应速率加快,设备生产能力提 高,但是释放的热量大,不及时移出,会造成“飞温”

生产中必须严格控制氧的适宜浓度。

03

反应温度

反应温度

升高,加快主反应速率,副反应速率增加更快, 乙烯转化率提高,选择性下降,反应放热量增大

2. 抑制剂主要有机卤化物,如二氯乙烷,将二氯乙烷以气相 形式加入到反应物料之中 。

小

结

• 乙烯直接氧化法生产环氧乙烷 反应原理

• 乙烯直接氧化法生产环氧乙烷 操作条件

Hale Waihona Puke T太高,反应放热量增大,易造成“飞温”

一般选择反应温度为493~573K。

04

操作压力

操作压力

p升高

加快反应速率,提高收率

增加了对反应器的材质、反应热的导出以及催化 化剂的活性和使用寿命等的要求

目前工业上采用1~3MPa操作压力。

05

空间速度

空间速度

空速增大 : 转化率降低,副反应减少,反应选择性提高。 有利于反应器的传热,提高反应器生产能力 。

乙烯直接氧化生产环氧乙烷 工艺条件的确定

工艺条件

01

02

03

04

05

06

07

目

CONTENTS

录

01 原料气纯度 02 原料气的配比 03 反应温度 04 操作压力

05 空间速度 06 致稳剂(又称稀释剂) 07 抑制剂

01

原料气纯度

原料气纯度

纯度>98%, 硫 化 物 < 1 × 1 0 -6g / L , 氯 化 物 < 1 × 1 0 -6g / L , C 3以 上 烃 类 < 1 × 1 0 -5g / L

乙烯催化氧化制备环氧乙烷解读

式中:

影响因素

温度 温度过高 反应速度快、转化率高、选择性下降、 催化剂活性衰退快、易造成飞温

温度过低 速度慢、生产能力小 适宜温度 220-260℃

▪ 空速 影响较温度的影响低,适宜

空速大,物料在催化剂床层停留时间短,若属表面反应控制,则转化 率降低,选择性提高。反之,则转化率提高,选择性降低。适宜的空 速与催化剂有关,应由生产实践确定。对空气氧化法而言,工业上主 反应器空速一般取7000 h-1左右,此时的单程转化率在30%~35% 之间,选择性可达65%~75%。对氧气氧化法而言,空速为5500~ 7000 h-1,此时的单程转化率在15%左右,选择性大于80%。

载体 负载、分散活性组分 提高稳定性 载体的结构(特别是孔结构)对助剂活性的发挥、选择性控 制有极大的影响 乙烯氧化制环氧乙烷 要求比表面积低、大孔为主

抑制剂 抑制非目标产物的形成 硒、碲、氯、溴等

乙烯环氧化催化剂和催化原理

(1)

乙烯环氧化反应对催化剂的要求

是反应活性要好,这样可降低反应温度。这是

反应压力 原料对选择性无显著影响 高压可提高反应器的生产能力 操作压力 2 MPa

原料纯度 杂质 毒化催化剂 (乙炔、硫化物使银催化剂中毒); 选择性下降 (铁离子加速环氧乙烷异构化 乙醛); 热效应增大 (杂质完全氧化释放大量的热); 影响爆炸极限

6 工艺流程

工艺 空气氧化法 安全性高 乙烯单耗高 规模小

kJ/mol)。 O2+4Ag(非邻近)→2O2-(吸附)+4Ag+(邻近)

②乙烯与吸附氧之间的相互作用。乙烯与吸附态原子 氧离子作用强烈,放出大量反应热,产物是二氧化碳和 水,只有吸附态的分子氧离子才能与乙烯发生环氧化,

乙烯氧化法生产环氧乙烷

编号:No.22课题:乙烯氧化法生产环氧乙烷授课内容:●乙烯氧化法生产环氧乙烷反应原理●乙烯氧化法生产环氧乙烷工艺流程知识目标:●了解环氧乙烷物理及化学性质、用途、生产方法●掌握乙烯氧化法生产环氧乙烷反应原理●掌握乙烯氧化法生产环氧乙烷工艺流程能力目标:●分析影响反应过程的主要因素●分析和判断工艺流程特点思考与练习:●乙烯氧化法生产环氧乙烷反应催化剂组成和特点●影响乙烯氧化法生产环氧乙烷反应过程的主要因素●乙烯氧化法生产环氧乙烷工艺流程的构成授课班级:授课时间:年月日第六章乙烯系产品的生产乙烯是碳原子数最少的烯烃,由于它具有极其活泼的双键结构,因而其反应能力很强,且成本低、纯度高、易于加工利用,所以是有机化工中最重要的基本原料。

通过乙烯的聚合、氧化、卤化、烷基化、水合、羰基化、齐聚等反应的实现,可以得到一系列极有价值的乙烯衍生物,如环氧乙烷、乙二醇、乙醛、醋酸、醋酸乙烯、乙苯、聚乙烯等,由乙烯出发还可生产溶剂、表面活性剂、增塑剂、合成洗涤剂、农药、医药等。

乙烯系主要合成产品及其用途如图6-1所示。

目前,乙烯的产量在各种有机产品中居首位。

就用途而言,乙烯最大的消费是塑料工业,其中尤以聚乙烯所需乙烯量最大,乙烯的其它消费依次为环氧乙烷、乙苯、乙醛、乙醇,还有醋酸乙烯、α-烯烃、卤代烷等。

第一节乙烯直接氧化法生产环氧乙烷一、概述1.环氧乙烷的性质和用途环氧乙烷(EO)又叫氧化乙烯。

它是无色易挥发的具有醚类香味的液体,能与水、醇、醚及其它有机溶剂以任意比例互溶。

沸点 10.5℃, 熔点 -111.3℃, 燃点 429℃。

环氧乙烷能与空气形成爆炸性混合物,其爆炸范围为 3.6~80%(体积)。

环氧乙烷有毒,如停留于环氧乙烷蒸气的环境中10min,会引起剧烈的头痛、眩晕、呼吸困难、心脏活动障碍等,接触液体E0会被灼伤,尤其是40~80%的EO水溶液,较其它浓度的EO水溶液能更快地引起严重的灼伤。

工作环境的空气中EO的允许浓度,美国职业防护与保健局(0SHA)1984年规定:8h的平均允许浓度为1ppm,废除了以前工作环境中最大允许浓度为50ppm的规定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5.1工艺技术方案的比较当前,世界范围内生产乙二醇的工艺技术路线主要有两种:一种是传统的原油—石脑油—乙烯制乙二醇;另一种就是我国独创的煤制乙二醇,以煤为原料,制成合成气,再以合成气中的CO和H2为原料制成乙二醇的技术。

1.石油路线1)环氧乙烷直接水合法环氧乙烷直接水合法是目前国内外生产乙二醇最主要的方法,该工艺是在高温和加压下进行的。

环氧乙烷在管式反应器中,将环氧乙烷与水以一定比例混合,然后与离开水解反应器的乙二醇和水的混合物换热,预热到120~160后进入水解反应器,在190~200水解,停留时间约为30min,操作压力约为2.23MPa,过程为放热反应,生成的乙二醇水溶液中乙二醇质量分数大约为10%左右,同时还有一缩乙二醇、二缩乙二醇和少量的聚乙二醇生成。

为了提高乙二醇的选择性,一般将水比提高。

由于反应液中含有大量的水,需要设置多个蒸发器脱水,造成工艺流程长,设备多,能耗高,直接影响乙二醇的生产技术,这是主要缺点。

在当前低油价背景下,以原油为起点的乙烯法乙二醇生产成本连连降低。

2)环氧乙烷催化水合法环氧乙烷催化水合法大致可分为均相催化水合法和非均相水合法两大类,是针对直接水合法生产乙二醇工艺中水比高的缺点,为了提高选择性,降低用水量,降低反应温度和能耗,世界许多公司进行了环氧乙烷催化水合生产乙二醇技术的研究和开发工作,其中主要有壳牌公司、联碳公司、莫斯科门捷列夫化工学院、上海石油化工研究院、南京工业大学等。

其技术的关键是催化剂的生产方法是壳牌公司的非均相催化水合法和UCC公司的均相水合法。

壳牌公司曾采用氟磺酸离子交换树脂为催化剂,在反应温度为75-115℃、水与环氧乙烷的重量比为3∶1-15∶1时,乙二醇的选择性为94%,缺点是水比仍然很高,而且环氧乙烷的转化率仅有70%左右。

随后自报道了季铵型酸式碳酸盐阴离子交换树脂作为催化剂进行环氧乙烷催化水合工艺的开发,获得环氧乙烷转化率为96%-98%,乙二醇选择性为97%-98%的试验结果后,增加了环氧乙烷催化水合制乙二醇工艺的研究和开发力度。

此后又开发出类似二氧化硅骨架的聚有机硅烷铵盐负载型催化剂及其催化下的环氧化物水合工艺。

在水/环氧化物摩尔比为3:1-15∶1,反应温度80-200℃,反应压力 0.2-2MPa条件下,环氧乙烷的转化率为72%,乙二醇选择性为95%。

2001年壳牌公司又开发出负载于离子交换树脂上的多羧酸衍生物催化剂。

在水/环氧化物摩尔比为1-6,反应温度90-150℃,反应压力 0.2-2MPa条件下,环氧乙烷的转化率大于97%,乙二醇选择性高于94%。

采用该工艺既可进行间歇操作,也可进行连续生产。

与现行环氧乙烷高温高压水解工艺相比,该技术可节省环氧乙烷/乙二醇装置总投资费用的15%左右。

最近该公司又成功地开发出第一代水合催化剂S100,并完成了催化剂筛选和40.0万吨/年环氧乙烷水合装置的工艺设计,催化剂水合已经完成了单管和中试,试验经过工程放大试验就有可能在日本装置上实现工业化生产,并将此技术引入国外其它环氧乙烷/乙二醇项目上。

联碳化学公司开展了用含Mo、W或V等多价态过渡金属含氧酸盐(如含(HV2O7)3-、(VO3)-、(V2O7)4-、(VO4)3-、钼酸根、偏钼酸根或钨酸根等的盐类)催化剂进行催化水合的技术研究。

阳离子为碱金属、铵盐、季铵盐或季磷盐等。

该类催化剂可以单独使用,也可以负载在氧化铝、氧化硅或分子筛等惰性载体材料上。

这些催化剂对于提高转化率、降低水比及提高选择性均有利,但部分催化剂会流失到产物乙二醇中,从而增加了不必要的分离提纯步骤,同时也对产品的质量造成不利影响。

针对水溶性V、Mo、W催化剂流失的问题,联碳化学公司又开发出具有水滑石结构、水热稳定的混合金属框架催化剂。

在水/环氧乙烷的摩尔比为5-7∶1,反应温度为150℃,压力2.0MPa条件下,环氧乙烷的转化率达到96%,乙二醇的选择性为97%尽管许多公司在环氧乙烷催化水合生产乙二醇技术方面做了大量的工作,大大降低了水比,提高了环氧乙烷的转化率和乙二醇的选择性,但在催化剂制备、再生和寿命方面还存在一定的问题,如催化剂稳定性不够,制备相当复杂,难以回收利用,有的还会在产品中残留一定量的金属阴离子,需要增加相应的设备来分离,因而采用该方法进行大规模工业化生产还有待时日。

3) 碳酸乙烯酯水解合成法碳酸乙烯酯水解法合成乙二醇是使二氧化碳和环氧乙烷通过催化剂而反应生成碳酸乙烯酯,然后经水解制得乙二醇。

(CH2)2O+CO2→(CH2O)2CO(CH2O)2CO+H2O→HOCH2CH2OHHalcon-SD公司工艺首先由乙烯、氧反应生成环氧乙烷,经第一吸收塔和汽提塔后,在第二吸收塔内用含碳酸乙烯酯、乙二醇和碳酸化催化剂的溶液洗涤环氧乙烷蒸气,形成碳酸乙烯酯反应富液,然后进入碳酸化反应器中,通入二氧化碳,使环氧乙烷和二氧化碳在催化剂的作用下,于90℃和6.18MPa 压力下反应生成碳酸乙烯酯。

碳酸乙烯酯从反应液中汽提后分层,上层回到第二吸收塔作为洗涤液,在下层的碳酸乙烯酯中加入水,在同一催化剂作用下水解生成乙二醇。

Halcon-SD工艺的特点是开发了既适用于碳酸化又适用于水解反应的新型催化剂,乙二醇收率高达99%。

另外,Halcon-SD公司在研究中发现,即使环氧乙烷中含有少量水分,仍能保证碳酸乙烯酯的高效中心,这就使环氧乙烷的纯化操作条件不至于过分苛刻,而且加成反应和水解反应可用同一种催化剂,避免了均相反应中催化剂回收难的难题。

但由于碳酸乙烯酯水解制乙二醇需要大型的高压反应槽,且生产成本仍然较高,所以至今还没有实现工业化生产。

4)纤维素合成乙二醇纤维素由脱水葡萄糖单元通过ß-1,4-糖苷键连接而成,通过水解纤维素中的糖苷键,可以把纤维素转化成葡萄糖,葡萄糖发生逆醛醇缩合反应转化成赤藓糖和乙醇醛,赤藓糖发生逆醛缩合反应转化为两个乙醇醛,乙醇醛经加氢反应生成乙二醇。

纤维素具有很强的抗解聚性,在实现高选择性转化还存在挑战,且该工艺还在中试阶段,未得到广泛应用。

5) 乙二醇和碳酸二甲酯联产法该方法分为两步进行:首先是二氧化碳和环氧乙烷在催化剂的作用下合成碳酸乙烯酯,第二步是碳酸乙烯酯和甲醇(MA)反应生成碳酸二甲酯和乙二醇,两步反应都属于原子利用率100%的反应。

其反应方程式如下:CO2+(CH2)2O→(CH2O)2CO(CH2O)2CO+2CH3OH→(CH3O)2CO+HOCH2CH2OH该法的优点在于可以充分的利用生产环氧乙烷的副产品CO2资源,既节约成本又减少了温室气体的排放;碳酸乙烯酯性能优良,可作为多用途化学品,且储运安全,既可作为中间产物用于乙二醇生产也可以直接作为成品销售;转化率高并避免了以水位原料而带来的高耗能和多杂志的问题;高附加是化工产品碳酸二甲酯的理想合成路线。

碳酸二甲酯是最近十几年来新崛起的污染小、用途广泛的基础化工原料,被称为21世纪有机合成的基石,其在国际上的用量每年以20%的速度递增。

利用该技术合成碳酸二甲酯,环氧乙烷只是一个“载体”,不消耗在碳酸二甲酯中。

仅仅引入甲醇就增加了一个附加值很高的产品,所以乙二醇成本可以只考虑环氧乙烷的原料价格,折旧及操作费用全部算到碳酸二甲酯上,将大大降低乙二醇的综合成本,提高乙二醇的竞争力;该技术的两步反应属于原子利用率100%的反应,属于“零排放”的清洁生产工艺,具有很好的发展前景。

原料易得,不存在环氧乙烷水合法选择性差的问题,在现有环氧乙烷生产装置内,只需要增加生产碳酸乙烯酯的反应步骤就可以生产两个非常有价值的产品,故是今后环氧乙烷生产乙二醇非常具有吸引力的工艺路线。

2. 非石油路线非石油路线以煤为原料,制的合成气,再用合成气用直接或间接的方式制乙二醇,间接制乙二醇又分为草酸酯法和甲醇甲醛法。

1) 合成气直接合成法合成气的原料可以是天然气、石油残渣、煤,也可以是部分工厂排放的废气,具有来源范围广、价格相对低廉等特点。

由合成气直接合成乙二醇反应方程式如下2CO+3H2→HOCH2CH2OH在热力学上很难进行,需要催化剂和高温高压条件。

最早由美国杜邦公司于1947年提出,该工艺技术的关键是催化剂的选择。

该法在理论上具有最佳的经济价值,但以合成气为原料直接制备乙二醇的路线存在的最大问题就是反应条件十分苛刻。

虽然在催化剂等方面取得了一定的进展,但目前距离实现工业化仍然还有很大一段距离。

2) 合成气间接合成法草酸二甲酯法合成气合成乙二醇新技术的工艺过程有三个反应,分两步进行:首先一氧化碳与亚硝酸甲酯(MN)羰化偶联合成草酸二甲酯(DMO),反应生成的一氧化氮与氧气和甲醇反应生成亚硝酸甲酯,在反应体系中循环;第一步反应的产物草酸二甲酯再加氢制乙二醇(EG)。

其中,亚硝酸甲酯羰化偶联和草酸二甲酯加氢两步反应通过气-固催化反应完成。

该技术反应自封闭循环,生产过程消耗CO、H2(经分离的合成气),及氧气,生成乙二醇产品和少量水,是原子经济性较高的绿色化工路线。

草酸二甲酯合成反应器和草酸二甲酯加氢反应器等存在主要设备放大、合成水处理与回用,乙二醇精馏效率和产品质量提高等问题。

3) 合成气偶联合成法合成气偶联合成法主要利用醇类与N2O3反应生成亚硝酸酯,亚硝酸酯在Pd催化剂上氧化偶联得到草酸二酯,催化加氢草酸二酯制得EG。

这一过程实际并不消耗醇类和亚硝酸,只是用CO、O2和H2来合成EG。

其中研究最多的是采用甲醇或乙醇获得亚硝酸甲酯或亚硝酸乙酯,再与CO进行氧化偶联反应制得EG。

反应方程式如下。

2CO+1/2O2+2ROH→ROOCCOOR+H2OROOCCOOR+4H2→HOCH2CH2OH+2ROH即2CO+1/2O2+4H2→HOCH2CH2OH+H2O液相合成草酸酯法作为合成气偶联合成法之一首先由美国UCC公司的Fenton 于1966年提出,也称Fenton法。

1978年日本宇部兴产公司对其进行了改进,以2%(质量分数)Pd/C为催化剂,在反应条件下引入亚硝酸酯,解决了Fenton法的腐蚀问题,并提高了草酸二丁酯的收率,实现了工业化,建成了6kt/a草酸二丁酯工业装置。

日本宇部兴产公司和美国UCC公司联合开发了通过草酸二丁酯合成EG的路线。

该工艺先以CO和丁醇为原料、Pd/C为催化剂,在90℃、9.8MPa下,通过液相反应合成草酸二丁酯,然后再采用液相加氢合成EG。

反应中草酸二丁酯的生成速率低,副产物多,且加氢反应要在20MPa上进行。

后来,日本宇部兴产公司、意大利Mon~dison集团公司及美国UCC公司均开展了常压气相催化合成草酸酯的研究。

其中,日本宇部兴产公司开发的气相法工艺过程为:在80~150℃、0.5MPa条件下,以Pt/A12O3催化剂,CO和亚硝酸甲酯或亚硝酸丁酯进行气相反应生成相应的草酸二酯,草酸二酯经净化后,在铜铬催化剂、3MPa、225℃下进行气相加氢反应生成EGEG的选择性为95%。