熔体流动速率实验记录单

实验1 聚烯烃熔体流动速率的测定

实验1 热塑性塑料熔体流动速率的测定一、实验目的1.了解热塑性塑料熔体流动速率的实质及其测定意义;2.熟悉并使用熔体流动速率测试仪;3.测定聚烯烃树脂的熔体流动速率。

二、实验原理高聚物的流动性是成型加工时必须考虑的一个很重要的因素,不同的用途、不同的加工方法对高聚物的流动性有不同的要求,对选择加工温度、压力和加工时间等加工工艺参数都有实际指导意义,而且又是高分子材料的应用和开发的重要依据。

衡量高聚物的流动性的指标主要有熔体流动速率、表观粘度、流动长度、可塑度、门尼粘度等多种方式。

大多数的热塑性树脂都可以用它的熔体流动速率来表示其粘流态时的流动性能。

而热敏性聚氯乙烯树脂通常是测定其二氯乙烷溶液的绝对粘度来表示其流动性能。

热固性树脂多数是含有反应活性官能团的低聚物,常用落球粘度或滴落温度来衡量其流动性;热固性塑料的流动性,通常是用拉西格流程法测量流动长度来表示其流动性的。

橡胶的加工流动性常用威廉可塑度和门尼粘度等表示。

熔体流动速率(MFR),又称熔融指数(MI),是指热塑性树脂在一定的温度、压力条件下的熔体每10min通过规定毛细管时的质量,其单位是g/10min。

熔体流动速率能方便地用来区别不同热塑性塑料在熔融状态时的流动性,在成型加工时,对材料的选用和成型工艺条件的确定有实用价值。

对于一定结构的高聚物也可以用MFR来衡量其相对分子质量的高低,MFR愈小,其相对分子质量愈大,成型工艺性能就差,反之MFR愈大,表明其相对分子质量愈低,成型时的流动性能就愈好,即加工性能好,但成型后所得的制品主要的物理机械性能和耐老化等性能是随MFR的增大而降低的。

以聚乙烯为例,其相对分子质量、熔体流动速率与熔融粘度之间的关系见表1-1。

表1-1 聚乙烯相对分子质量、熔体流动速率与熔融粘度之间的关系数均相对分子质量(nM)熔体流动速率/(g/10min)熔融粘度/Pa·s(190℃)19000 170 4521000 70 11024000 21 36028000 6.4 120032000 1.8 420048000 0.25 3000053000 0.005 1500000 用熔体流动速率仪测定高聚物的流动性,是在给定的剪切速率下测定其粘度参数的一种简易方法。

塑料溶体流动速率的测定

实验38 塑料熔体流动速率的测定一、实验目的1. 了解热塑性塑料熔体流动速率与加工性能之间的关系。

2. 学习掌握SRZ-400C型熔体流动速率测定仪的结构和工作原理。

3. 掌握熔体流动速率的测定方法。

二、实验原理熔体流动速率(MFR)的定义是热塑性树脂试样在一定温度、恒定压力下,熔体在10min内流经标准毛细管的质量,单位是g/10min,通常用MFR来表示。

熔体流动速率也称为熔融指数(MI)。

在相同条件下(同一种聚合物,同温、同负荷),溶体流动速率越大,流动性越好;相反,溶体流动速率越小,则流动性越小,流动性差。

衡量高聚物流动性能的指标主要有熔体流动速率、表观粘度、可塑度、门尼粘度等。

大多数热塑性树脂都可用它的熔体流动速率来表示其黏流态时的流动性能。

不同途径和不同加工方法对高聚物的熔体流动速率有不同的要求。

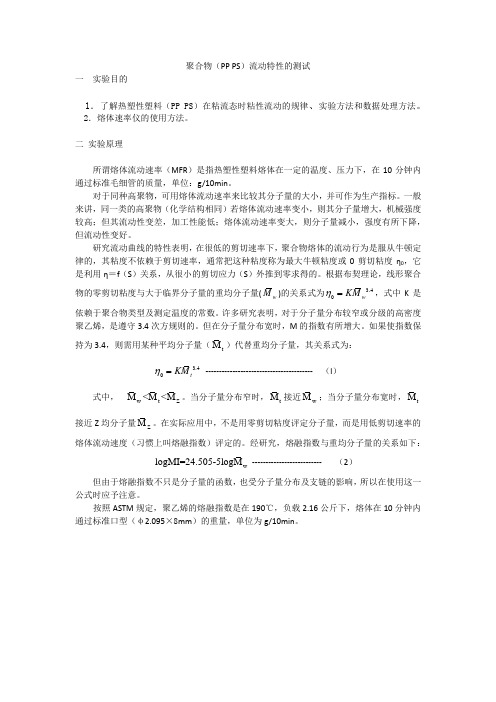

一般情况下注射成型的聚合物熔体流动速率较高,但是通常测定MI的不能说明注射或挤出成型时聚合物的实际流动性,因为在荷重2160g的条件下,熔体剪切速度约为10-2~10-1s-1,属于低剪切速度下的流动,远比注射或挤出成型加工中通常的加剪切速率(102~104s-1)范围低。

由于熔体流动速率测定仪具有结构简单、方法简便的优点。

用MI能方便的表示聚合物流动性高低。

所以对成型加工中材料的选择和适用性有参考的实用价值。

ASTMD12138规定了常用高聚物的测试方法,测试条件包括:温度范围为120~300℃,负荷范围0.325~21.6kg(相应压力范围为0.046~3.04MPa)。

在这样的测试范围内,MFR值在0.15~25之间的测量是可信的。

熔体流动速率MFR的计算公式为:MFR=600W/t (38-1)式中MFR——熔体流动速率,g/10min;W——样条段质量(算术平均值),g;t——切割样条段所需时间,s。

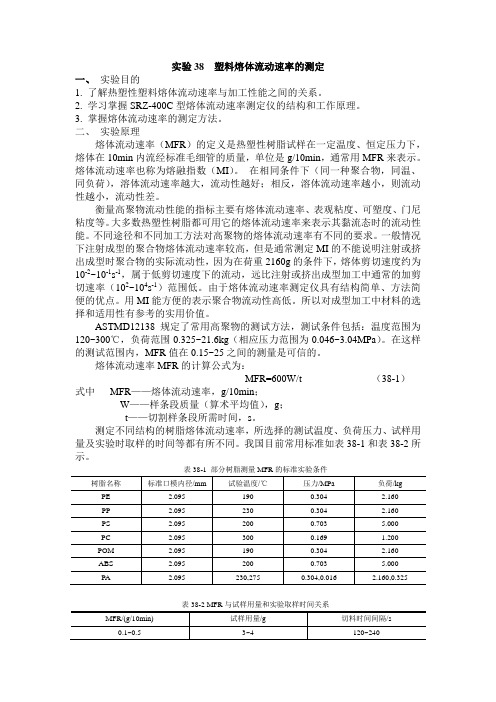

测定不同结构的树脂熔体流动速率,所选择的测试温度、负荷压力、试样用量及实验时取样的时间等都有所不同。

聚合物(PP PS)流动特性的测试实验

聚合物(PP PS )流动特性的测试一实验目的1.了解热塑性塑料(PP PS )在粘流态时粘性流动的规律、实验方法和数据处理方法。

2.熔体速率仪的使用方法。

二实验原理所谓熔体流动速率(MFR )是指热塑性塑料熔体在一定的温度、压力下,在10分钟内通过标准毛细管的质量,单位:g/10min 。

对于同种高聚物,可用熔体流动速率来比较其分子量的大小,并可作为生产指标。

一般来讲,同一类的高聚物(化学结构相同)若熔体流动速率变小,则其分子量增大,机械强度较高;但其流动性变差,加工性能低;熔体流动速率变大,则分子量减小,强度有所下降,但流动性变好。

研究流动曲线的特性表明,在很低的剪切速率下,聚合物熔体的流动行为是服从牛顿定律的,其粘度不依赖于剪切速率,通常把这种粘度称为最大牛顿粘度或0剪切粘度η0,它是利用η=f (S )关系,从很小的剪切应力(S )外推到零求得的。

根据布契理论,线形聚合物的零剪切粘度与大于临界分子量的重均分子量(w M )的关系式为 3.40wKM η=,式中K 是依赖于聚合物类型及测定温度的常数。

许多研究表明,对于分子量分布较窄或分级的高密度聚乙烯,是遵守3.4次方规则的。

但在分子量分布宽时,M 的指数有所增大。

如果使指数保持为3.4,则需用某种平均分子量(t M )代替重均分子量,其关系式为:3.40t KM η= ---------------------------------------- (l )式中,w t Z M <M <M 。

当分子量分布窄时,t M 接近w M ;当分子量分布宽时,t M 接近Z 均分子量Z M 。

在实际应用中,不是用零剪切粘度评定分子量,而是用低剪切速率的熔体流动速度(习惯上叫熔融指数)评定的。

经研究,熔融指数与重均分子量的关系如下:w logMI=24.505-5logM -------------------------- (2)但由于熔融指数不只是分子量的函数,也受分子量分布及支链的影响,所以在使用这一公式时应予注意。

实验10 塑料熔体流动速率的测定

实验10 塑料熔体流动速率的测定1. 实验目的了解热塑性塑料熔体流动速率与加工性能的关系,掌握熔体流动速率的测试方法。

2. 实验原理熔体流动速率(MFR)的定义是热塑性树脂试样在一定温度、恒定压力下,熔体在10min内流经标准毛细管的质量值,单位是g/(10min),通常用MFR来表示。

熔体流动速率以前称为熔融指数(MI)。

表征高聚物熔体的流动性好坏的参数是熔体的粘度。

熔体流动速率仪实际上是简单的毛细管粘度计,结构简单,它所测量的是熔体流经毛细管的质量流量。

由于熔体密度数据难于获得,故不能计算表观粘度。

但由于质量与体积成一定比例,故熔体流动速率也就表示了熔体的相对的粘度量值。

因而,熔体流动速率可以用作区别各种热塑性材料在熔融状态时的流动性的一个指标。

对于同一类高聚物,可由此来比较出分子量的大小。

一般来说,同类的高聚物,分子量愈高,其强度、硬度、韧性、缺口冲击等物理性能也会相应有所提高。

反之,分子量小,熔体流动速率则增大,材料的流动性就相应好一些。

在塑料加工成型中,对塑料的流动性常有一定的要求。

如压制大型或形状复杂的制品时,需要塑料有较大的流动性。

如果塑料的流动性太小,常会使塑料在模腔内填塞不紧或树脂与填料分头聚集(树脂流动性比填料大),从而使制品质量下降,甚至成为废品。

而流动性太大时,会使塑料溢出模外,造成上下模面发生不必要的黏合或使导合部件发生阻塞,给脱模和整理工作造成困难,同时还会影响制品尺寸的精度。

由此可知,塑料流动性的好坏,与加工性能关系非常密切。

在实际成型加工过程中,往往是在较高的切变速率的情况下进行的。

为了获得适合的加工工艺,通常要研究熔体黏度对温度和切变应力的依赖关系。

掌握了它们之间的关系以后,可以通过调整温度和切变应力(施加的压力)来使熔体在成型过程中的流动性符合加工以及制品性能的要求。

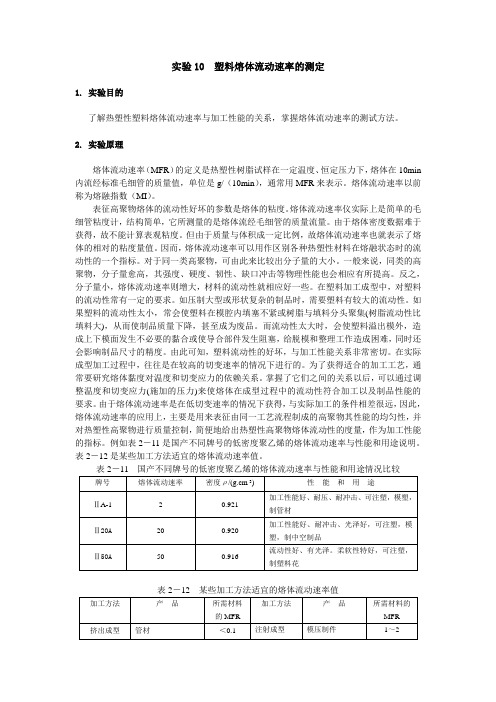

由于熔体流动速率是在低切变速率的情况下获得,与实际加工的条件相差很远,因此,熔体流动速率的应用上,主要是用来表征由同一工艺流程制成的高聚物其性能的均匀性,并对热塑性高聚物进行质量控制,简便地给出热塑性高聚物熔体流动性的度量,作为加工性能的指标。

塑料熔体流动速率的测定(精)

实验10 塑料熔体流动速率的测定1. 实验目的了解热塑性塑料熔体流动速率与加工性能的关系,掌握熔体流动速率的测试方法。

2. 实验原理熔体流动速率(MFR)的定义是热塑性树脂试样在一定温度、恒定压力下,熔体在10min 内流经标准毛细管的质量值,单位是g/(10min),通常用MFR来表示。

熔体流动速率以前称为熔融指数(MI)。

表征高聚物熔体的流动性好坏的参数是熔体的粘度。

熔体流动速率仪实际上是简单的毛细管粘度计,结构简单,它所测量的是熔体流经毛细管的质量流量。

由于熔体密度数据难于获得,故不能计算表观粘度。

但由于质量与体积成一定比例,故熔体流动速率也就表示了熔体的相对的粘度量值。

因而,熔体流动速率可以用作区别各种热塑性材料在熔融状态时的流动性的一个指标。

对于同一类高聚物,可由此来比较出分子量的大小。

一般来说,同类的高聚物,分子量愈高,其强度、硬度、韧性、缺口冲击等物理性能也会相应有所提高。

反之,分子量小,熔体流动速率则增大,材料的流动性就相应好一些。

在塑料加工成型中,对塑料的流动性常有一定的要求。

如压制大型或形状复杂的制品时,需要塑料有较大的流动性。

如果塑料的流动性太小,常会使塑料在模腔内填塞不紧或树脂与填料分头聚集(树脂流动性比填料大),从而使制品质量下降,甚至成为废品。

而流动性太大时,会使塑料溢出模外,造成上下模面发生不必要的黏合或使导合部件发生阻塞,给脱模和整理工作造成困难,同时还会影响制品尺寸的精度。

由此可知,塑料流动性的好坏,与加工性能关系非常密切。

在实际成型加工过程中,往往是在较高的切变速率的情况下进行的。

为了获得适合的加工工艺,通常要研究熔体黏度对温度和切变应力的依赖关系。

掌握了它们之间的关系以后,可以通过调整温度和切变应力(施加的压力)来使熔体在成型过程中的流动性符合加工以及制品性能的要求。

由于熔体流动速率是在低切变速率的情况下获得,与实际加工的条件相差很远,因此,熔体流动速率的应用上,主要是用来表征由同一工艺流程制成的高聚物其性能的均匀性,并对热塑性高聚物进行质量控制,简便地给出热塑性高聚物熔体流动性的度量,作为加工性能的指标。

热塑性塑料熔体质量流动速率的测定

流动速率的测定(GB/T 3682-2000)

钟家春 电子科技大学特种功能材料研究室

熔体流动速率(MFR)

以前又称为熔体流动指数(MFI)和熔融指数(MI)。

熔 体 流 动 速 率

MFR是指热塑性材料在一定的温度和压力下, 熔体每10min通过标准口模的质量。(g/10min) 热塑性塑料熔体流动速率受剪切速率影响。 对于同一种聚合物,可以评价其分子量大小、加 工性能。

计时,切样,第一根不要;

称重;

计算,取平均值; 用纱布、专用工具(清洗杆)清洗料筒、活塞杆,清洗一定要趁热进 行。料筒、活塞杆在每次试验后都必须进行清洗。 口模清洗,用专用工具(口模清洗杆)将内必每次清洗,但在调换试验品种、关闭加热 器前或已经多次试验,则必须清洗。遇有不易清洗的情况,同样可涂 一些石腊等润滑物。

清洁活塞杆、料筒,将活塞杆插入,还需等待温度稳定;

将活塞杆拔出; 加料,压实(应在1min内完成),重新插入活塞杆; 待4~6分钟(一般4分钟后,温度达到稳定状态); 加砝码;

操作步骤

如料太多,或下移至起始刻度线太慢,可用手加压或增加砝码加压, 使快速达到活塞杆上的测试起始刻线;

结果计算

用以下公式计算MFR值,单位为g/10 min;

MFR=6根切段质量×10 取2位有效数字表示结果,并记录所使用的试验条件(如 290/2.16)

谢 谢!

熔体流动速率(MFR)

影 响 因 素

温度(PPS熔点在280℃,一般测试温度选在290℃)

负荷(2.16Kg/3.80Kg/5.00Kg/10.00Kg)

熔融指数仪结构说明

操作步骤

确定实验条件:(温度290℃,负荷2.16Kg,装料量 6~8g,切料间隔10S)

高分子材料专业实验-熔体流动速率的测定及热变形温度测定

熔体流动速率的测定实验目的通过本次实验了解聚合物材料熔体流动速率的物理意义并掌握测定聚合物材料熔体流动速率的原理和方法。

实验原理聚合物材料熔体流动速率(MFR)是指在一定温度和负荷下,聚合物材料熔体每10分钟通过标准口模的质量(g/10min)。

在聚合物材料成型加工中,熔体流动速率是用来衡量聚合物材料熔体流动性的一个重要指标,其测试仪器通常称为聚合物材料熔体流动速率测试仪(或熔体流动速率仪)。

对一定结构聚合物材料熔体,若所测得的MFR愈大,表征该聚合物材料的平均分子量愈低,成型时流动性愈好。

但此种仪器测得的流动性能指标,是在低剪切速率下获得的,不存在广泛的应力——应变速率关系,因而不能用来研究聚合物材料熔体粘度与温度、粘度与剪切速率的依赖关系,仅能比较相同结构聚合物分子量或熔体粘度的相对数值。

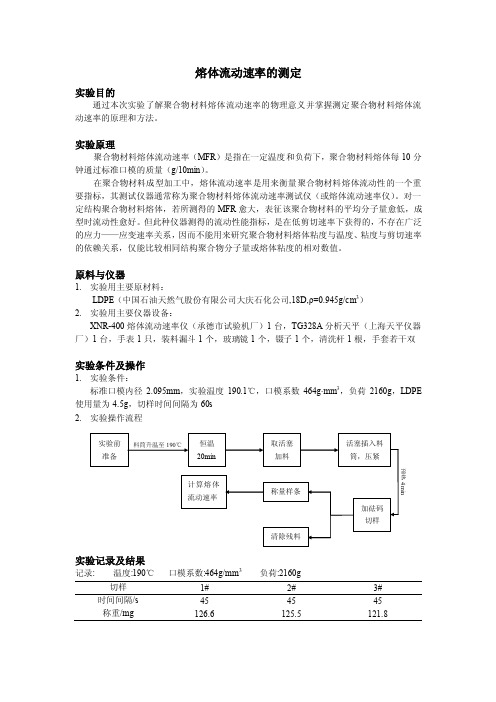

原料与仪器1.实验用主要原材料:LDPE(中国石油天然气股份有限公司大庆石化公司,18D,ρ=0.945g/cm3)2.实验用主要仪器设备:XNR-400熔体流动速率仪(承德市试验机厂)1台,TG328A分析天平(上海天平仪器厂)1台,手表1只,装料漏斗1个,玻璃镜1个,镊子1个,清洗杆1根,手套若干双实验条件及操作1.实验条件:标准口模内径2.095mm,实验温度190.1℃,口模系数464g·mm3,负荷2160g,LDPE 使用量为4.5g,切样时间间隔为60s2.实验操作流程实验记录及结果记录: 温度:190℃口模系数:464g/mm3负荷:2160g切样1# 2# 3#时间间隔/s 称重/mg45126.645125.545121.8计算:1.切取样条平均质量(W)的计算:W=( W1+W2+W3)/3=(126.6+125.5+121.8)/3=124.6mg式中,W1,W2,W3分别为三个切取样条各自的质量。

2.聚合物物料熔体流动速率(MFR)的计算:MFR=600×0.1246/45g(10min)-1=1.7g/10min结果讨论1.影响测定结果的因素:a.口模直径与粗糙度,料筒长短及光洁度b.聚合物物料的分子量分布:聚合物物料的分子量不能过宽,否则前期流出的熔体主要为低分子量的聚合物,后期流出的物料主要为高分子量的聚合物,这样的话切样时间间隔不变,前面切取的样条质量将明显比后面切取的大。

实验11-聚合物熔体流动速率及流动活化能的测定

实验11-聚合物熔体流动速率及流动活化能的测定实验十一聚合物熔体流动速率及流动活化能的测定在塑料加工中,熔体流动速率是用来衡量塑料熔体流动性的一个重要指标。

通过测定塑料的流动速率,可以研究聚合物的结构因素。

此法简单易行,对材料的选择和成型工艺条件的确定有其重要的实用价值,工业生产中采用十分广泛。

但该方法也有局限性,不同品种的高聚物之间不能用其熔融指数值比较其测定结果,不能直接用于实际加工过程中的高切变速率下的计算,只能作为参考数据。

此种仪器测得的流动性能指标,是在低剪切速率下测得的,不存在广泛的应力应变速率关系,因而不能用来研究塑料熔体粘度和温度,粘度与剪切速率的依赖关系,仅能比较相同结构聚合物分子量或熔体粘度的相对数值。

一、实验目的:1.了解热塑性塑料在粘流态时粘性流动的规律。

2.熔体速率仪的使用方法。

二、实验原理:所谓熔体流动速率(MFR)是指热塑性塑料熔体在一定的温、压力下,在10分钟内通过标准毛细管的质量,单位:g/10min。

对于同种高聚物,可用熔体流动速率来比较其分子量的大小,并可作为生产指标。

一般来讲,同一类的高聚物(化学结构相同)若熔体流动速率变小,则其分子量增大,机械强度较高;但其流动性变差,加工性能低;熔体流动速率变大,则分子量减小,强度有所下降,但流动性变好。

研究流动曲线的特性表明,在很低的剪切速率下,聚合物熔体的流动行为是服从牛顿定律的,其粘度不依赖于剪切速率,通常把这种粘度称为最大牛顿粘度或0剪切粘度η0,它是利用η=f (S )关系,从很小的剪切应力(S )外推到零求得的。

根据布契理论,线形聚合物的零剪切粘度与大于临界分子量的重均分子量(w M )的关系式为 3.40w KM η=,式中K 是依赖于聚合物类型及测定温度的常数。

许多研究表明,对于分子量分布较窄或分级的高密度聚乙烯,是遵守3.4次方规则的。

但在分子量分布宽时,M 的指数有所增大。

如果使指数保持为 3.4,则需用某种平均分子量(tM )代替重均分子量,其关系式为:3.40t KM η= ---------------------------------------- (l ) 式中,w t Z M<M <M 。

熔体流动速率测试报告(ABS77B)黑色产品 2016.9.6

产品名称

(Product Name)产品商标

(Trademark) 产品型号 (Model)ABS777B

供应商名称(Supplier Name)颜色(Color)黑色

采购单号

(Pur chasing Odd

Numbers)

样品概况(Sample GeneralSituation) 塑料米

批号(LOT NO) 样品测试日期(Sample Test Date)2016.9.6

样品接收日期( Sample Receive

Date)样品来源 (Sample

From)检测性质 (Nature

examination)

检测项目(Test items)检测依据(Based on test) 试验温度(°C)

负荷(kg)

220

10

检测结果

(Testing Result)

实测值(g/10min)

检测结论(Result) 备注(Remark)

标准

(standard conditions)7.71g

厦门华盛弘精密模具有限公司

■Pass □Fail

厂家出货熔体流动速率实测值:8.256g/10min

IQC进料检验 正常检验检测 熔体流动速率

G-8100MIA 热塑性塑胶熔体质量流动速率和熔体体积流动速率的熔体流动速率(MFR)测试报告Test Report

公司

进料检验检验检测流动速率

port。

熔体流速

聚合物熔体流动速率的测定【实验目的】1 .了解热塑性塑料在粘流态时粘性流动的规律。

2 .掌握熔体速率仪的构造和使用方法。

【实验原理】衡量聚合物流动性能的指标有熔体流动速率、粘度等。

熔体流动速率(MFR)是指热塑性塑料在规定温度和负荷下,熔体每10min 通过标准口模的质量(单位:g/10 min)。

在塑料成型加工中,熔体流动速率是用来衡量塑料熔体流动性的一个重要指标,其测量仪器通常称为塑料熔体流动速率测试仪(或熔体指数仪)。

对于同一种高聚物,在相同的条件下,若所得的MFR愈大,该塑料熔体的平均分子量愈低,成型时流动性愈好。

但此种仪器测得的流动性能指标,是在低剪切速率下测得的,不存在广泛的应力应变速率关系,因而不能用来研究塑料熔体粘度和温度、粘度与剪切速率的依赖关系,仅能比较相同结构聚合物分子量或熔体粘度的相对数值。

测定结构不同的高聚物熔体流动速率,所选择的温度、负荷、试料用量、切割时间等各不相同,其规定标准如表1。

此法测定熔体流动速率简单易行,对材料的选择和成型工艺条件的确定有其重要的实用价值,工业生产上采用十分广泛.【实验用品】1.仪器本实验采用XRL-500型熔体流动速率仪,该仪器由试料挤出系统和加热控制系统两部分组成,其面板及主体结构分别如图20-l和20-2所示。

标准口膜长度:8.00 mm ±0.025 mm;标准口膜内径:f2.095 mm ±0.005 mm,f1.180 mm ±0.010 mm;活塞杆长度:255 mm ±0.10mm,直径:9 mm;活塞杆头长:6.35 mm ±0.10 mm,直径:f9.55 mm ±0.06 mm。

2.试样聚氯乙烯粒料。

图20-1 XRL-500型熔体流动速率仪的面板图20-2 XRL-500型主体结构示意图1. 砝码;2.砝码托盘;3.活塞;4.炉体;5.控制元件;6.标准口模;7.隔热套;8.温度计;9.隔热层;10.料筒;11.托盘;12.隔热垫【实验步骤】样品称取:1.聚氯乙烯4.0g,选192℃,负荷2160g。

实验一热塑性塑料熔体流动速率的测定

实验一热塑性塑料熔体流动速率的测定实验一热塑性塑料熔体流动速率的测定一、目的要求1.了解热塑性聚合物熔体流动速率的实质和测定意义.2.学习掌握XRZ-400型融体流动速率测定仪的使用方法。

3.测定聚丙烯树脂的熔体流动速率。

二、原理聚合物流动性即可塑性是一个重要的加工性能指标,他对聚合物材料的成型和加工有重要意义,而且又是高分子材料的应用和开发的重要依据。

大多数热塑性树脂材料都可以用他的熔体流动速率来表示其粘流态时的流动性能,熔休流动速率是指在一定温度和负荷下,聚合物熔体10min通过标准口模的质量。

通常用英文缩写MFR(Melt Flow Rate)表示。

在相同的条件下,单位时间内流出量越大,熔体流动速率就越大,这对材料的选用和成型工艺的确定有重要实用价值。

但是有一些热塑性塑料是不能用熔体流动速率来表示的。

例如聚四氟乙烯和聚氯乙烯,前者在熔融态没有宏观流动,后者则是热敏性塑料,其分解温度低于流动温度,不能在熔态测定其流动性能。

聚氯乙烯通常用其1%的二氯乙烷溶液的绝对粘度来表征其流动性能,作为加工条件及应用的选择依据。

热固性树脂通常是含有反应基团的低聚物,合成树脂厂通常用粘度或滴落温度来衡量其流动性和分子量的大小,粘度越低流动性就越好,并由此作为加工成型与应用的依据。

热固性树脂受热时有一个流动温度区间,在这个区间内,温度越高粘度越低,但是树脂的交联固化就会越块因而对加工不利。

而流动性太好也会导致溢料或者填料与树脂接头处缺陷,影响成型过程和产品质量。

热固性塑料的流动性通常用拉西格流程法测定的。

其原理是在一点温度、压力和压制时间内,一定量热固性塑料经拉西格流动模型压制成型时,测量物料在模型内棱柱体流槽中所得的杆状试样长度(mm),杆状试样越长流动性越好,反之越差。

橡胶胶料的流动性有多种测定方法,通常有威廉可塑度和门尼粘度法等。

本实验要求测定聚丙烯树脂的熔体流动速率。

聚丙烯是常用的热塑性树脂。

在热塑性塑料成型和合成纤维纺丝的加工过程中,MFR是一个衡量流动性能的重要指标。

热塑性塑料熔体质量流动速率的测定-文档资料

操作步骤

➢ 如料太多,或下移至起始刻度线太慢,可用手加压或增加砝码加压, 使快速达到活塞杆上的测试起始刻线;

➢ 计时,切样,第一根不要; ➢ 称重; ➢ 计算,取平均值; ➢ 用纱布、专用工具(清洗杆)清洗料筒、活塞杆,清洗一定要趁热进

行。料筒、活塞杆在每次试验后都必须进行清洗。 ➢ 口模清洗,用专用工具(口模清洗杆)将内孔中熔融物挤出。在做相

同材料的试验时,口模不必每次清洗,但在调换试验品种、关闭加热 器前或已经多次试验,则必须清洗。遇有不易清洗的情况,同样可涂 一些石腊等润滑物。

热塑性塑料熔体质量流动速率和熔体体积 流动速率的测定(GB/T 3682-2000)

钟家春 电子科技大学特种功能材料研究室

熔体流动速率(MFR)

以前又称为熔体流动指数(MFI)和熔融是指热塑性材料在一定的温度和压力下, 熔体每10min通过标准口模的质量。(g/10min)

动

速

热塑性塑料熔体流动速率受剪切速率影响。

率

对于同一种聚合物,可以评价其分子量大小、加 工性能。

熔体流动速率(MFR)

影

温度(PPS熔点在280℃,一般测试温度选在290℃)

响

因

素

负荷(2.16Kg/3.80Kg/5.00Kg/10.00Kg)

熔融指数仪结构说明

操作步骤

❖ 确定实验条件:(温度290℃,负荷2.16Kg,装料量 6~8g,切料间隔10S)

结果计算

聚合物熔体流动速率及活化能测定

实验方法

⑥ 取压料杆和口模,趁热用布擦干净,口模内余料用专用 顶针清除,把清料杆挂上纱布,边推边旋转清洗料筒,更 换纱布,直至料筒内壁光亮为止。 ⑦ 称量。若最大值最小值超过平均值的10%,则需要重新取 样进行测定

数据处理

PE

温 序 号 度

170

180

190

200

210

lnMER

1 2 3 4 5

w

序号 温度℃

1/T× 3 10 MFR lnMFR

1 170

2 180

3 190

பைடு நூலகம்

4 200

5 210

1/T

求出△E

思考题

1、讨论熔体流动速率的用途和局限性。 2、影响MFR测定精度的因素。 3、观察熔体从毛细管流出时的颜色变化, 讨论其原因。

计时68min后在压料杆的顶部装上选定的砝码熔化的试样即从出料口小孔挤出待活塞降到下环线标记时弃去流出试样开始计时切取5个切割段每段间隔相等时间取样结束将料压完卸去砝码

聚合物熔体流动速率及活化能测定

实验目的 实验原理 实验仪器 实验方法 数据处理

实验原理

1、熔体流动速率

M FR m 600 t

(g/10 min)

T. P. R(半径). l(长度) 一定

2、流动活化能

Arrhenius 公式 A 0 e Poiseuille公式

1 T

E / RT

In M F R In B

4

E RT

R P

8Q l

E R

Y

=

b - aX

ln M F R

作图,求出斜率

实验仪器及试样

实验 2聚合物熔体流动速率及流动活化能的测定

实验2 聚合物熔体流动速率及流动活化能的测定一、二、实验目的1.掌握使用熔体流动速率测试仪测定聚合物熔体流动速率的方法;2.测定低剪切速率下聚合物的流动活化能,并了解链结构对聚合物熔体粘度对温度依赖性的影响。

实验原理塑料的挤出、压延、注射等成型过程以及合成纤维的熔融纺丝都必须在聚合物的熔融状态下进行,聚合物熔体流动性能的好坏对选择聚合物的成型加工方法以及确定加工工艺参数具有十分重要的意义。

聚合物熔体的流动性能可以用不同方法来表征,但是在实际工业生产中,熔体流动速率(熔融指数)是表征聚合物熔体流动性能最常用的参数。

熔体流动速率(Melt Flow Rate,MFR)被定义为:在一定的温度和压力下,聚合物熔体在十分钟内流过一个规定直径和长度的标准毛细管的重量克数。

单位为g/10min。

所以,熔体流动速率的大小直接代表了聚合物熔体流动性能的高低,熔体流动速率越大,加工流动性越好。

另一方面,熔体流动速率还具有表征聚合物分子量的功能。

对于同一种聚合物来说,分子量越高,分子链之间的作用力就越大,链缠结也越严重,这会导致聚合物熔体的流动阻力增大,熔体流动速率下降。

因此,根据同一类聚合物熔体流动速率的大小可以比较其分子量的高低。

聚合物的熔体流动速率对温度有依赖性。

刚性链聚合物的流动活化能比较大,温度对熔体流动速率的影响比较明显。

随温度升高,熔体流动速率大幅度增加。

可称之为“温敏性聚合物”。

对柔性链聚合物,由于流动活化能比较低,所以温度对聚合物熔体流动速率的影响比较小。

根据聚合物熔体粘度与温度的关系式(Arrhenius 公式):RT E o e A /ηηΔ= (1)式中,ΔE η是流动活化能;A o 是与聚合物结构有关的常数。

同时,根据聚合物熔体在毛细管中流动的粘度与毛细管两端压差的关系式(Poiseuille 公式):Ql PR 84Δ=πη (2)式中,R 和L 是毛细管的半径和长度;ΔP 是毛细管两端的压差;Q 为熔体的体积流动速率。

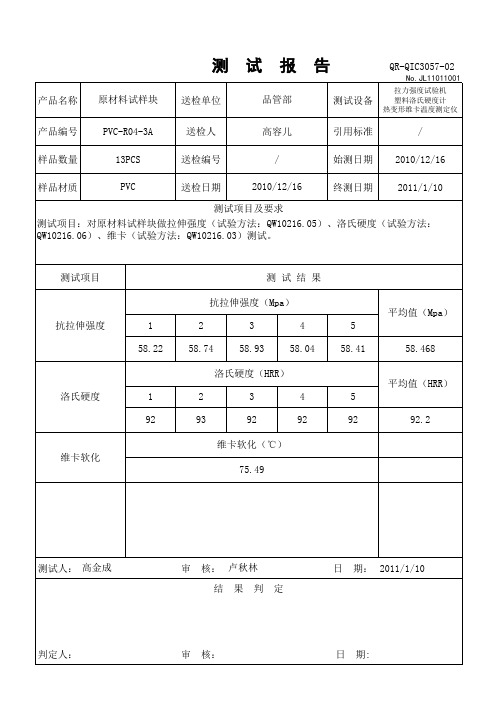

PVCABS熔体流动速率测试报告-模板

3 58.93

4 58.04

92

92

维卡软化(℃)

75.49

5 58.41

5 92

平均值(Mpa) 58.468

平均值(HRR) 92.2

测试人: 高金成 判定人:

审 核: 卢秋林 结果判定

日 期: 2011/1/10

审 核:

日 期:

产品名称 原材料试样块

产品编号

PVC-R04-3A

测

送检单位 送检人

试报

品管部 高容儿

告

测试设备

QR-QIC3057-02

No.JL11011001

拉力强度试验机 塑料洛氏硬度计 热变形维卡温度测定仪

引用标准

/

样品数量

13PCS

送检编号

/

始测日期 2010/12/16

样品材质

PVC

送检日期

2010/12/16

终测日期 2011/1/10

测试项目及要求

测试项目:对原材料试样块做拉伸强度(试验方法:QW10216.05)、洛氏硬度(试验方法: QW10216.06)、维卡(试验方法:QW10216.03)测试。

测试项目 抗拉伸强度 洛氏硬度 维卡软化

1 58.22

1 92

测试结果

抗拉伸强度(Mpa)

2 58.74

实验三热塑性塑料熔体流动速率的测定

4

30

0.0757

1.514

注意事项 1. 料桶、压料活塞杆和标准口模等部件尺寸精密,光洁度高,实验时要小心使 用,严禁落地及碰撞等;

3

清洗时切忌强力,防止擦伤。 2. 实验及清洗时防止烫伤。 3. 实验结束,挤出预料时切忌以强力施加于砝码上,防止仪器损坏。 思考题 1. 什么叫熔体流动速率?它与聚合物的哪些性质有关?有什么样的关系? 答:熔体流动速率(Melt mass-flow rate ,简称MFR,熔体质量流动速率),也 指熔融指数(MI,melt index),是在标准化熔融指数仪中于一定的温度和压力 下,树脂熔料通过标准毛细管在一定时间内(一般10min)内流出的熔料克数, 单位为g/10min。 聚合物的粘流性质与其分子量、分子量分布以及分子结构密切相关。同一类 的聚合物,聚合度越大即分子量越大,它的熔体流动速率越小;同样分子量的聚 合物,由于它们的化学结构不同,它的熔体流动速率也不一样,这主要跟它们分 子间的滑动系数有关。 2. 测MFR时为什么要切五段挤出样?可否直接切取10分钟挤出料? 答:每个切割段所需时间与熔体流出速度有一定关系。用时间来控制取样速度, 可使测试数据误差较小,提高精确度。不能直接切取10min流出的质量,因为每 个切割段以1~2分钟为宜,而应要切取多段取其平均值。 3. 测 MFR 时为什么必须在压料活塞杆的两道刻度线之间进行? 答:这样能让每次的实验测试条件保持一致,能够减小系统误差。

1

三、仪器与试剂 XNR-400A熔体流动速率仪一台。 聚乙烯或聚丙烯颗粒100克。 XNR-400A熔体流动速率仪的主要技术指标: 标准实验力: 1级 2级 3级 4级 5级 6级 0.325kg=(活塞杆+砝码托盘+隔热套+1#砝码+限位开关挡片)kg=3.187N 1.200kg=(0.325+2#0.875砝码)kg=11.77N 2.160kg=(0.325+0.875+3#0.960砝码轴)kg=21.18N 3.800kg=(0.325+0.875+0.960+4#1.640砝码)kg=37.26N 5.000kg=(0.325+0.875+0.960+1.640+5#1.200砝码)kg=49.03N 10.000kg=(0.325+0.875+0.960+1.640+1.200+6#5.000砝码)kg=98.07N

聚合物(PP PS)流动特性的测试实验

聚合物(PP PS )流动特性的测试一实验目的1.了解热塑性塑料(PP PS )在粘流态时粘性流动的规律、实验方法和数据处理方法。

2.熔体速率仪的使用方法。

二实验原理所谓熔体流动速率(MFR )是指热塑性塑料熔体在一定的温度、压力下,在10分钟内通过标准毛细管的质量,单位:g/10min 。

对于同种高聚物,可用熔体流动速率来比较其分子量的大小,并可作为生产指标。

一般来讲,同一类的高聚物(化学结构相同)若熔体流动速率变小,则其分子量增大,机械强度较高;但其流动性变差,加工性能低;熔体流动速率变大,则分子量减小,强度有所下降,但流动性变好。

研究流动曲线的特性表明,在很低的剪切速率下,聚合物熔体的流动行为是服从牛顿定律的,其粘度不依赖于剪切速率,通常把这种粘度称为最大牛顿粘度或0剪切粘度η0,它是利用η=f (S )关系,从很小的剪切应力(S )外推到零求得的。

根据布契理论,线形聚合物的零剪切粘度与大于临界分子量的重均分子量(w M )的关系式为 3.40wKM η=,式中K 是依赖于聚合物类型及测定温度的常数。

许多研究表明,对于分子量分布较窄或分级的高密度聚乙烯,是遵守3.4次方规则的。

但在分子量分布宽时,M 的指数有所增大。

如果使指数保持为3.4,则需用某种平均分子量(t M )代替重均分子量,其关系式为:3.40t KM η= ---------------------------------------- (l )式中,w t Z M <M <M 。

当分子量分布窄时,t M 接近w M ;当分子量分布宽时,t M 接近Z 均分子量Z M 。

在实际应用中,不是用零剪切粘度评定分子量,而是用低剪切速率的熔体流动速度(习惯上叫熔融指数)评定的。

经研究,熔融指数与重均分子量的关系如下:w logMI=24.505-5logM -------------------------- (2)但由于熔融指数不只是分子量的函数,也受分子量分布及支链的影响,所以在使用这一公式时应予注意。