表 A.0.4 管道热处理报告

管道焊缝热处理报告

焊缝号

焊缝

热影响区

母材

备注

热处理日期

硬度试验日期

监 理 单 位

总承包单位

施工单位

监理工程师:

年月日

专业工程师:

年月日

质量检查员:

技术负责人:

年月日

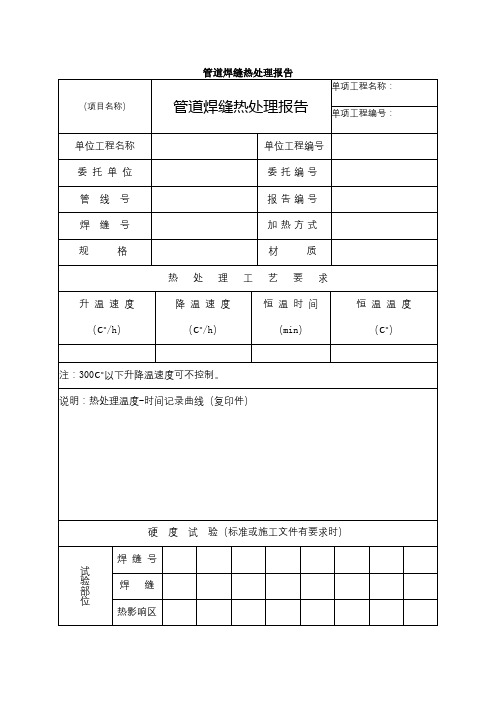

管道焊缝热处理报告

(项目名称)

单项工程名称:

单项工程编号:

单位工程名称

单位工程编号

委托单位

委托编号

管线号

报告编号

焊缝号

加热方式

规格

材质

热处理工艺要求

升温速度

(℃/h)

降温速度

(℃/h)

恒温时间

(min)

恒温温度

(℃)

注:300℃以下升降温速度可不控制。

说明:热处理温度-时间记录曲线(复印件

管道热处理报告资料

工程编号:工程名称:潍焦集团枣庄薛城能源有限公司中压蒸汽管道工程分项工程名称/编号:工艺管线管线号MUS30001-150-6D1 材质12Cr1MoV 规格Ф168*9焊材牌号R317焊缝号(管件号)升温速率(℃/h)热处理温度(℃)恒温时间(h)降温速率(℃/h)备注1 200 700~7602 2602 200 700~760 2 2603 200 700~760 2 2604 200 700~760 2 2605 200 700~760 2 2606 200 700~760 2 2607 200 700~760 2 2608 200 700~760 2 2609 200 700~760 2 26010 200 700~760 2 26011 200 700~760 2 26012 200 700~760 2 26013 200 700~760 2 260热电偶布置方式:热处理曲线示意图;(附:热处理自动记录曲线)责任工程师:质量检查员:操作人:年月日工程编号:工程名称:潍焦集团枣庄薛城能源有限公司中压蒸汽管道工程分项工程名称/编号:工艺管线管线号MUS30001-150-6D1 材质12Cr1MoV 规格Ф168*9焊材牌号R317焊缝号(管件号)升温速率(℃/h)热处理温度(℃)恒温时间(h)降温速率(℃/h)备注1 200 700~7602 2602 200 700~760 2 2603 200 700~760 2 2604 200 700~760 2 2605 200 700~760 2 2606 200 700~760 2 2607 200 700~760 2 2608 200 700~760 2 2609 200 700~760 2 26010 200 700~760 2 26011 200 700~760 2 26012 200 700~760 2 26013 200 700~760 2 260热电偶布置方式:热处理曲线示意图;(附:热处理自动记录曲线)责任工程师:质量检查员:操作人:年月日工程编号:工程名称:潍焦集团枣庄薛城能源有限公司中压蒸汽管道工程分项工程名称/编号:工艺管线管线号MUS30001-150-6D1 材质12Cr1MoV 规格Ф168*9焊材牌号R317焊缝号(管件号)升温速率(℃/h)热处理温度(℃)恒温时间(h)降温速率(℃/h)备注14 200 700~760 2 26015 200 700~760 2 26016 200 700~760 2 26017 200 700~760 2 26018 200 700~760 2 26019 200 700~760 2 26020 200 700~760 2 26021 200 700~760 2 26022 200 700~760 2 26023 200 700~760 2 26024 200 700~760 2 26025 200 700~760 2 26026 200 700~760 2 260热电偶布置方式:热处理曲线示意图;(附:热处理自动记录曲线)责任工程师:质量检查员:操作人:年月日工程编号:工程名称:潍焦集团枣庄薛城能源有限公司中压蒸汽管道工程分项工程名称/编号:工艺管线管线号MUS30001-150-6D1 材质12Cr1MoV 规格Ф168*9焊材牌号R317焊缝号(管件号)升温速率(℃/h)热处理温度(℃)恒温时间(h)降温速率(℃/h)备注27 200 700~760 2 26028 200 700~760 2 26029 200 700~760 2 26030 200 700~760 2 26031 200 700~760 2 26032 200 700~760 2 26033 200 700~760 2 26034 200 700~760 2 26035 200 700~760 2 26036 200 700~760 2 26037 200 700~760 2 26038 200 700~760 2 26039 200 700~760 2 260热电偶布置方式:热处理曲线示意图;(附:热处理自动记录曲线)责任工程师:质量检查员:操作人:年月日工程编号:工程名称:潍焦集团枣庄薛城能源有限公司中压蒸汽管道工程分项工程名称/编号:工艺管线管线号MUS30001-150-6D1 材质12Cr1MoV 规格Ф168*9焊材牌号R317焊缝号(管件号)升温速率(℃/h)热处理温度(℃)恒温时间(h)降温速率(℃/h)备注40 200 700~760 2 26041 200 700~760 2 26042 200 700~760 2 26043 200 700~760 2 26044 200 700~760 2 26045 200 700~760 2 26046 200 700~760 2 26047 200 700~760 2 26048 200 700~760 2 26049 200 700~760 2 26040 200 700~760 2 26051 200 700~760 2 26052 200 700~760 2 260热电偶布置方式:热处理曲线示意图;(附:热处理自动记录曲线)责任工程师:质量检查员:操作人:年月日工程编号:工程名称:潍焦集团枣庄薛城能源有限公司中压蒸汽管道工程分项工程名称/编号:工艺管线管线号MUS30001-150-6D1 材质12Cr1MoV 规格Ф168*9焊材牌号R317焊缝号(管件号)升温速率(℃/h)热处理温度(℃)恒温时间(h)降温速率(℃/h)备注53 200 700~760 2 26054 200 700~760 2 26055 200 700~760 2 26056 200 700~760 2 26057 200 700~760 2 26058 200 700~760 2 26059 200 700~760 2 26060 200 700~760 2 26061 200 700~760 2 26062 200 700~760 2 26063 200 700~760 2 26064 200 700~760 2 26065 200 700~760 2 260热电偶布置方式:热处理曲线示意图;(附:热处理自动记录曲线)责任工程师:质量检查员:操作人:年月日工程编号:工程名称:潍焦集团枣庄薛城能源有限公司中压蒸汽管道工程分项工程名称/编号:工艺管线管线号MUS30001-150-6D1 材质12Cr1MoV 规格Ф168*9焊材牌号R317焊缝号(管件号)升温速率(℃/h)热处理温度(℃)恒温时间(h)降温速率(℃/h)备注66 200 700~760 2 26067 200 700~760 2 26068 200 700~760 2 26069 200 700~760 2 26070 200 700~760 2 26071 200 700~760 2 26072 200 700~760 2 26073 200 700~760 2 26074 200 700~760 2 26075 200 700~760 2 26076 200 700~760 2 26077 200 700~760 2 26078 200 700~760 2 260热电偶布置方式:热处理曲线示意图;(附:热处理自动记录曲线)责任工程师:质量检查员:操作人:年月日工程编号:工程名称:潍焦集团枣庄薛城能源有限公司中压蒸汽管道工程分项工程名称/编号:工艺管线管线号MUS30001-150-6D1 材质12Cr1MoV 规格Ф168*9焊材牌号R317焊缝号(管件号)升温速率(℃/h)热处理温度(℃)恒温时间(h)降温速率(℃/h)备注79 200 700~760 2 26080 200 700~760 2 26081 200 700~760 2 26082 200 700~760 2 26083 200 700~760 2 26084 200 700~760 2 26085 200 700~760 2 26086 200 700~760 2 26087 200 700~760 2 26088 200 700~760 2 26089 200 700~760 2 26090 200 700~760 2 26091 200 700~760 2 260热电偶布置方式:热处理曲线示意图;(附:热处理自动记录曲线)责任工程师:质量检查员:操作人:年月日工程编号:工程名称:潍焦集团枣庄薛城能源有限公司中压蒸汽管道工程分项工程名称/编号:工艺管线管线号MUS30001-150-6D1 材质12Cr1MoV 规格Ф168*9焊材牌号R317焊缝号(管件号)升温速率(℃/h)热处理温度(℃)恒温时间(h)降温速率(℃/h)备注92 200 700~760 2 26093 200 700~760 2 26094 200 700~760 2 26095 200 700~760 2 26096 200 700~760 2 26097 200 700~760 2 26098 200 700~760 2 26099 200 700~760 2 260100 200 700~760 2 260101 200 700~760 2 260102 200 700~760 2 260103 200 700~760 2 260104 200 700~760 2 260热电偶布置方式:热处理曲线示意图;(附:热处理自动记录曲线)责任工程师:质量检查员:操作人:年月日工程编号:工程名称:潍焦集团枣庄薛城能源有限公司中压蒸汽管道工程分项工程名称/编号:工艺管线管线号MUS30001-150-6D1 材质12Cr1MoV 规格Ф168*9焊材牌号R317焊缝号(管件号)升温速率(℃/h)热处理温度(℃)恒温时间(h)降温速率(℃/h)备注105 200 700~760 2 260106 200 700~760 2 260107 200 700~760 2 260108 200 700~760 2 260109 200 700~760 2 260110 200 700~760 2 260111 200 700~760 2 260112 200 700~760 2 260113 200 700~760 2 260114 200 700~760 2 260115 200 700~760 2 260116 200 700~760 2 260117 200 700~760 2 260热电偶布置方式:热处理曲线示意图;(附:热处理自动记录曲线)责任工程师:质量检查员:操作人:年月日工程编号:工程名称:潍焦集团枣庄薛城能源有限公司中压蒸汽管道工程分项工程名称/编号:工艺管线管线号MUS30001-150-6D1 材质12Cr1MoV 规格Ф168*9焊材牌号R317焊缝号(管件号)升温速率(℃/h)热处理温度(℃)恒温时间(h)降温速率(℃/h)备注118 200 700~760 2 260119 200 700~760 2 260120 200 700~760 2 260121 200 700~760 2 260122 200 700~760 2 260123 200 700~760 2 260124 200 700~760 2 260125 200 700~760 2 260126 200 700~760 2 260127 200 700~760 2 260128 200 700~760 2 260129 200 700~760 2 260130 200 700~760 2 260热电偶布置方式:热处理曲线示意图;(附:热处理自动记录曲线)责任工程师:质量检查员:操作人:年月日工程编号:工程名称:潍焦集团枣庄薛城能源有限公司中压蒸汽管道工程分项工程名称/编号:工艺管线管线号MUS30001-150-6D1 材质12Cr1MoV 规格Ф168*9焊材牌号R317焊缝号(管件号)升温速率(℃/h)热处理温度(℃)恒温时间(h)降温速率(℃/h)备注131 200 700~760 2 260132 200 700~760 2 260133 200 700~760 2 260134 200 700~760 2 260135 200 700~760 2 260136 200 700~760 2 260137 200 700~760 2 260138 200 700~760 2 260139 200 700~760 2 260140 200 700~760 2 260141 200 700~760 2 260142 200 700~760 2 260143 200 700~760 2 260热电偶布置方式:热处理曲线示意图;(附:热处理自动记录曲线)责任工程师:质量检查员:操作人:年月日工程编号:工程名称:潍焦集团枣庄薛城能源有限公司中压蒸汽管道工程分项工程名称/编号:工艺管线管线号MUS30001-150-6D1 材质12Cr1MoV 规格Ф168*9焊材牌号R317焊缝号(管件号)升温速率(℃/h)热处理温度(℃)恒温时间(h)降温速率(℃/h)备注144 200 700~760 2 260145 200 700~760 2 260146 200 700~760 2 260147 200 700~760 2 260148 200 700~760 2 260热电偶布置方式:热处理曲线示意图;(附:热处理自动记录曲线)责任工程师:质量检查员:操作人:年月日。

管道工程安装质量验收评定表

附录A 管道工程安装质量验收评定表表A。

0。

1 管道预制检验批质量验收记录

表A。

0。

2 管道安装检验批质量验收记录

- 3 -

- 5 -

表A。

0.7支、吊、托架检验批质量验收记录

- 7 -

表A。

0.8 静电接地装置检验批质量验收记录

表A.0。

9 管道焊接检验批质量验收记录

表A.0.10 管道防腐检验批质量验收记录

9

表A。

0.11管道绝热检验批质量验收记录

11

13

附录B 施工过程检验、试验记录表表B.0.1 管子及管道附件进场检验记录

表 B.0.2 阀门试验记录

15

表B.0。

3 安全阀最初调试记录表

表 B.0。

4 安全阀最终调试记录

17

表B.0.5 管道焊接检查记录

操作人:报告人:专业工程师:

表B。

0。

6 管道安装隐蔽工程验收记录

19

B。

0.7 静电接地装置测试记录

记录人:

B。

0。

8 管道系统压力试验记录

21

B.0。

9 管道系统吹扫记录

B.0。

10 超声波检测报告

23

B.0。

11 射线检测报告

附录C 焊缝外观质量分级

管道焊缝质量分级标准

25

注:①当咬边经过磨削修整并平滑过渡时,按焊缝一侧较薄母材最小允许厚度值评定。

②表中a为设计焊缝厚度;b为焊缝宽度; T为母材厚度。

热处理报告

热处理报告热处理是一种通过加热和冷却金属材料来改变其物理和机械性质的过程。

本报告旨在总结热处理实验的结果和观察,并讨论其对材料性能的影响。

实验过程:1. 实验材料:本次实验使用的是碳钢。

2. 加热处理:将碳钢材料置于高温炉中,加热温度为XXX度,并保持一定时间。

3. 冷却处理:将加热后的材料迅速冷却至室温。

实验结果:通过对不同温度下进行热处理后的碳钢进行测试和观察,我们得出以下结果:1. 显微组织:在低温下进行热处理,显微组织呈现出细小的珠光体结构。

随着温度的升高,珠光体结构逐渐变粗,并在高温下转变为铁素体组织。

同时,加热处理能够消除材料中的缺陷和晶界,提高晶体的整体性能。

2. 硬度测试:加热处理能够显著提高碳钢的硬度。

在低温下进行热处理后,碳钢的硬度略有增加。

随着温度的升高,碳钢的硬度显著增加,达到最高峰后逐渐下降。

3. 韧性测试:与硬度相反,加热处理降低了碳钢的韧性。

在低温下进行热处理后,碳钢的韧性几乎没有变化。

随着温度的升高,碳钢的韧性逐渐下降。

4. 变形能力:加热处理对碳钢的变形能力有一定影响。

在低温下进行热处理后,碳钢的变形能力相对较强。

随着温度的升高,碳钢的变形能力下降。

结论:通过热处理,我们得出以下结论:1. 加热处理能够改变碳钢的显微组织结构,提高材料的整体性能。

2. 加热处理显著提高了碳钢的硬度,但降低了韧性。

3. 加热处理对碳钢的变形能力有一定影响,降低了其变形能力。

建议:进一步的研究可以包括不同温度下的热处理和对不同材料的热处理比较,以深入了解热处理对不同材料的影响。

工业金属管道工程施工要求规范GB50235-2010附录A.0.1-A.0.17

缺陷性质

缺陷长度(mm)

评定等级

责任工程师:

年月日

审核:

级别:

年月日

检测:

级别:

年月日

表A.0.13射线检测报告

工程编号:

工程名称:

分项工程名称:

委托单位

报告编号

工件名称

管线/设备号

材质

规格

焊接方法

热处理状态

设备型号

设备编号

焦点尺寸

胶片型号

増感方式

像质计型号

检测技术等级

透照方式

检测比例

暗室处理方式

管线号

无损检测方法

无损检测比例

焊缝编号

接头类型

管道材质

管道规格

固定或转动焊口

焊接方法

焊接材料牌号/规格

预热温度

层间温度

后热温度/时间

焊工姓名/代号

施焊日期

外观质量检查结果

无损检测结果

专业工程师:质量检查员:施工人员:

年月日

表A.0.6管道安装记录

工程编号:

工程名称:

分项工程名称/编号:

序号

管线编号

管道材质

管道规格

焊接连接

法兰连接

其他形式连接

最大安装偏差(mm)

转动口数

固定口数

压力等级

垫片材质

机械接口

坐标

标高

平直度

铅垂度

坡度

备注

专业工程师:质量检查员:施工人员:

年月日

表A.0.7管道隐蔽工程(封闭)记录

工程编号:

工程名称:

分项工程名称/编号:

隐蔽(封闭)管线/附件名称

管线号

材质

管道焊缝热处理报告

焊缝号

焊缝ቤተ መጻሕፍቲ ባይዱ

热影响区

母材

热处理日期

硬度试验日期

监 理 单 位

总承包单位

施工单位

监理工程师:

年月日

专业工程师:

年月日

质量检查员:

技术负责人:

年月日

(项目名称)

Q/SY 1476--2012

单项工程

单项工程编号

单位工程

单位工程编号

委托单位

委托编号

管线号

报告编号

焊缝号

加热方式

规格

材质

热处理工艺要求

升温速度

(℃/h)

降温速度

(℃/h)

恒温时间

(min)

恒温温度(℃)

测温点数

注:300℃以下升降温速度可不控制。

说明:热处理温度-时间记录曲线

硬度试验(标准或施工文件有要求时)

热处理报告模板

保温时间(min)

热处理时间-温度自动记录图

(见附件3)

产品焊接试件

有□无产品焊接试件加热方式

同炉热处理

结论

合格□不合格

责任人:检查员:年 月 日

加热设备规格型号

热电偶名称、型号

热电偶检验时间

热

热电偶与焊件连接方式

处测温设施

理

补偿导线名称型号

理Байду номын сангаас

条

连接自动记录仪名称及编号

件

测温点数量及布置

温控设施

温度控制仪名称

绝热材料名称

隔热

绝热材料规格

隔热层厚度

天气记录

环境温度「C)

入炉温度「C)

降温速度(C/h)

热处理工艺要求

升温速度(C/h)

冷却方法

保温温度(C)

xxxxxxxxxxxxX限公司

热处理检验报告

焊后热处理炉次号

热处理委托单编号

焊件名称及编号

位号、零部件代号或图号

承压设备结构图(见附件1)

承压设备原始条件

钢材牌号

最大SPWHT

外形尺寸

焊后热处理类型

焊后热处理工艺规程编号

加热方式及方法

辅助装置

热处理炉名称、编号及所在位置

热源

加热设施

加热设备名称编号

热处理的实验报告

一、实验目的1. 了解热处理对金属材料性能的影响。

2. 掌握热处理的基本工艺流程及操作方法。

3. 通过实验验证不同热处理工艺对材料性能的影响。

二、实验原理热处理是通过对金属材料进行加热、保温和冷却,使金属内部组织结构发生变化,从而改变其性能的一种工艺方法。

热处理工艺主要包括退火、正火、淬火和回火等。

1. 退火:将金属加热到一定温度,保温一段时间,然后缓慢冷却,以消除金属内部应力,降低硬度,提高塑性。

2. 正火:将金属加热到一定温度,保温一段时间,然后在大气中冷却,以获得一定的组织结构和性能。

3. 淬火:将金属加热到一定温度,保温一段时间,然后快速冷却,以获得高硬度和高耐磨性的组织。

4. 回火:将淬火后的金属加热到一定温度,保温一段时间,然后缓慢冷却,以消除淬火应力,降低硬度,提高韧性。

三、实验仪器与材料1. 仪器:箱式电炉、加热炉、金相显微镜、抛光机、洛氏硬度计、水浴锅、天平等。

2. 材料:45号钢、20CrMnTi钢、T10钢等。

四、实验过程1. 实验一:退火实验(1)将45号钢加热至800℃,保温1小时,然后缓慢冷却至室温。

(2)用金相显微镜观察退火后的组织,记录组织类型和晶粒大小。

(3)用洛氏硬度计测定退火后的硬度,记录数据。

2. 实验二:正火实验(1)将20CrMnTi钢加热至900℃,保温1小时,然后在大气中冷却。

(2)用金相显微镜观察正火后的组织,记录组织类型和晶粒大小。

(3)用洛氏硬度计测定正火后的硬度,记录数据。

3. 实验三:淬火实验(1)将T10钢加热至850℃,保温1小时,然后迅速浸入水中冷却。

(2)用金相显微镜观察淬火后的组织,记录组织类型和晶粒大小。

(3)用洛氏硬度计测定淬火后的硬度,记录数据。

4. 实验四:回火实验(1)将淬火后的T10钢加热至200℃,保温1小时,然后缓慢冷却至室温。

(2)用金相显微镜观察回火后的组织,记录组织类型和晶粒大小。

(3)用洛氏硬度计测定回火后的硬度,记录数据。

热处理报告

热处理报告热处理报告1. 实验目的:本实验旨在通过对金属材料进行热处理,了解不同热处理工艺对材料性能的影响,并分析热处理的机理。

2. 实验方法:(1)材料准备:选择金属材料样品,如钢材、铁材等。

(2)热处理工艺:根据材料类型和要求,选择适当的工艺,如退火、淬火等。

(3)热处理工艺参数:根据热处理工艺要求,确定合适的温度、时间等参数。

(4)热处理操作:将材料样品放入热处理装置中,按照热处理工艺要求进行加热、冷却等操作。

(5)金相显微镜观察:对热处理后的样品进行金相显微镜观察,分析显微组织的变化。

(6)硬度测试:对热处理后的样品进行硬度测试,比较不同工艺条件下的硬度值。

(7)性能测试:对热处理后的样品进行性能测试,如拉伸试验、冲击试验等,比较不同工艺条件下的性能数据。

3. 实验结果与分析:根据金相显微镜观察结果,我们发现不同热处理工艺对样品的显微组织有不同的影响。

比如,在退火工艺下,结晶粒体积较大,晶粒形状较规则;而在淬火工艺下,结晶粒体积较小,晶粒形状较不规则。

这说明热处理工艺可以改变材料的晶粒结构,进而影响材料的性能。

从硬度测试结果来看,通常情况下,淬火工艺可以提高材料的硬度,而退火工艺会使材料变软。

这是因为淬火可以形成由高硬度的马氏体组成的组织结构,而退火可以通过晶粒长大和松弛应力来降低硬度。

从性能测试结果来看,不同热处理工艺对材料的性能有着显著的影响。

例如,在拉伸试验中,淬火工艺可以提高材料的强度和硬度,但降低其延展性;而退火工艺则可以提高材料的延展性,但降低其强度和硬度。

这表明热处理工艺的选择应根据具体需求来进行。

4. 实验结论:通过本实验,我们得出以下结论:(1)热处理工艺可以显著改变金属材料的显微组织和性能。

(2)不同热处理工艺对材料的影响具有针对性,应根据具体需求来选择适当的工艺。

(3)热处理工艺的参数(如温度、时间等)对材料性能的影响也很大,需要进行优化和调整。

5. 实验总结与改进:本实验通过对金属材料的热处理,深入了解了热处理工艺对材料性能的影响,并对热处理的机理有了一定的了解。

热处理分析报告

热处理分析报告概要本报告旨在分析热处理过程及其对材料性能的影响。

热处理是通过控制材料的加热和冷却过程,改变材料的晶粒结构和机械性能。

通过对热处理过程的分析,我们可以了解不同热处理方法对材料的影响,为工程设计和材料选择提供参考。

方法我们采用了以下步骤来进行热处理分析:1. 材料选择:选择了具有一定机械性能要求的金属材料作为研究对象。

2. 热处理方法选择:选择了常见的热处理方法,如退火、淬火和淬火回火等。

3. 实验设计:设计了一系列实验来模拟不同热处理条件下的材料性能变化。

4. 材料性能测试:对经过不同热处理的材料进行硬度测试、强度测试等,以评估其性能变化。

5. 数据分析:根据实验结果,进行数据处理和统计分析,得出相关结论。

结果根据我们的实验和数据分析,得到以下结果:1. 退火处理:通过退火处理,材料的硬度降低,晶粒尺寸增大,从而提高了材料的塑性和可加工性。

2. 淬火处理:淬火处理可以使材料快速冷却,产生马氏体组织,增加了材料的硬度和强度,但也增加了脆性。

3. 淬火回火处理:淬火回火处理结合了淬火和回火的方法,可以在提高硬度和强度的同时降低脆性,使材料达到较好的综合性能。

结论根据热处理分析的结果,我们可以得出以下结论:1. 热处理是改变材料性能的有效方法,可以根据具体需求选择不同的热处理方法。

2. 针对不同材料和要求,选择合适的热处理工艺可以优化材料的性能。

3. 热处理的成功与否需要严格控制加热和冷却过程,并有合理的材料选择。

建议基于以上结论,我们提出以下建议:1. 在工程设计中,根据材料的具体要求和性能目标,合理选择适用的热处理方法。

2. 在实际生产中,严格控制热处理过程的温度、时间和冷却速率,以确保所需的性能效果。

3. 根据热处理分析的结果,不断优化热处理工艺,提高材料的性能和可靠性。

参考文献- [引用文献1] - [引用文献2] - [引用文献3]。

热处理检验报告

20170223-105、20170223-106、20170223-107、 20170223-108

热处理工艺要求

升温速度 保温温度

℃ /h

℃

100

350

100

350

保温时间 h

4 4

出炉温度 ℃ 300 300

冷却方式

空冷 空冷

热处理结论 : 2BE1253轴套、 分配器产品 ( 零件 ), 热处理符合工艺要求 , 同意验收。

.

产品名称 部件名称

侧端盖

材质 H250

热处理检验报告

2BE1253

件数 8

热处理方式 退火

产品编号

起始温度 ℃ 20

20170223-105、20170223-106、20170223-107、 20170223-108

热处理工艺要求

升温速度 保温温度

℃ /h

℃

100

500

保温时间 h

2

出炉温度 ℃ 160

冷却方式 空冷

热处理结论 : 2BE1253侧端盖产品 ( 零件 ), 热处理符合工艺要求 , 同意验收。

检验员 : 日 期:

审 核: 日 期:

..

质检专用章

.

产品名称 部件名称

泵体

材质 Q235B

热处理检验报告

2BE1253

件数 4

热处理方式 退火

产品编号

起始温度 ℃ 20

20170223-105、20170223-106、20170223-107、 20170223-108

热处理工艺要求

升温速度 保温温度

℃ /h

℃

100

350

热处理实验报告

热处理实验报告一、实验目的本次热处理实验的主要目的是研究不同的热处理工艺对金属材料性能的影响,通过对实验结果的分析和比较,深入理解热处理的原理和作用,为实际生产中的材料选择和工艺优化提供依据。

二、实验材料与设备1、实验材料本次实验选用了_____钢作为研究对象,其化学成分(质量分数)为:C:_____%,Si:_____%,Mn:_____%,P:_____%,S:_____%。

2、实验设备(1)箱式电阻炉:型号为_____,最高加热温度可达_____℃,控温精度为±_____℃。

(2)硬度计:型号为_____,用于测量材料的硬度。

(3)金相显微镜:型号为_____,用于观察材料的金相组织。

三、实验方法1、热处理工艺(1)淬火:将试样加热至_____℃,保温_____小时,然后迅速放入_____介质中冷却。

(2)回火:将淬火后的试样加热至_____℃,保温_____小时,然后空冷。

2、性能测试(1)硬度测试:采用洛氏硬度计,在试样表面不同位置测量_____次,取平均值作为试样的硬度值。

(2)金相组织观察:将试样经过研磨、抛光和腐蚀处理后,在金相显微镜下观察其金相组织,并拍摄照片。

四、实验结果与分析1、硬度测试结果(1)淬火后的硬度值:试样经过淬火处理后,硬度值平均为_____HRC。

(2)回火后的硬度值:经过回火处理后,试样的硬度值有所降低,平均为_____HRC。

2、金相组织观察结果(1)淬火后的金相组织:淬火后的试样组织为_____,其特点是_____。

(2)回火后的金相组织:回火后的试样组织为_____,与淬火后的组织相比,其_____发生了明显的变化。

3、结果分析(1)硬度变化的原因:淬火处理使钢的组织发生了马氏体转变,从而显著提高了硬度。

回火处理则降低了淬火应力,使马氏体分解,导致硬度有所下降。

(2)金相组织变化的原因:淬火过程中,快速冷却使奥氏体来不及转变为珠光体和铁素体,而形成了马氏体。

最新热处理报告格式

记录人:日期:

附件3:

承压设备焊后热处理时各测温点在保温时间的停留时间

测温点编号

升温时,到达

保温温度时刻

降温时,低于

保温温度时刻

在保温温度

内停留时间

记录人:日期:

续(3)

附件4:

测温点布置图

附件5:

焊后热处理工艺

入炉温度

(℃)

升温速度

(℃/h)

保温温度

(℃)

保温时间

(min)

热处

理各

责任

人

签字

测温系统责任人

时间

隔热系统责任人

时间

控温责任人

时间

热处理责任人

时间

实施焊后热处理单位名称

时间

建造单位焊后热处理责任工程师

时间

第三方

时间

续(2)

附件1:

承压设备结构图

附件2:

承压设备焊后热处理时各测温点在≥490℃范围内停留时间

测温点编号

升温时,到

达490℃时刻

降温时,低

于490℃时刻降Leabharlann 速度(℃/h)冷却方式

及时间

出炉温度

(℃)

<300

150±30

620±20

30-50

150±30

400℃以上炉冷400℃以下空冷

≤400

绝缘材料规格

保温温度℃

绝缘材料生产厂及批号

保温时间h

隔热层厚度

冷却方法

天气条件

环境温度

降温速度℃/h

风力及防护

填表人

雨、雪等级及防护

特

定

时

间

记

录

热处理报告格式

热处理报告格式热处理报告格式[标签:标题]2016热处理报告格式热处理报告附件1:承压设备结构图附件2:记录人:日期:附件3:记录人:日期:续附件4:测温点布置图附件5:材料热处理组织和硬度综合实验一(实验目的。

二(简述4种基本热处理工艺方法及钢热处理后的显微组织特征。

三(简述布氏和洛氏硬度测定的基本原理及应用范围。

四(实验仪器名称、型号以及实验材料。

五(实验内容1.按照所拟热处理规范进行热处理工艺操作。

2.制备标准金相样品。

1 / 21 ---------------------------------------------感谢观看本文-------谢谢----------------------------------------------------------- [标签:标题]20163.观察材料经不同热处理后的显微组织特征,并将组织填入表1和2中。

记录放大倍数,利用显微摄影技术将其拍摄下来,打印出来后粘贴在实验报告上。

4.测定材料的布氏和洛氏硬度,并将结果填入表1和2中。

六(实验结果1.组织照片2.组织和硬度实验结果表1材料退火和正火状态下的显微组织及布氏硬度表2材料淬火和回火状态下的显微组织及洛氏硬度七(思考题1.比较不同含碳量对退火组织及硬度的影响。

2.比较正火与退火工艺的特点。

3.研究表1和2中45钢组织和硬度随不同热处理工艺的变化规律。

备注:1.购买红色物理实验报告纸,按照上述格式誊写。

2.必须写上姓名、学号、班级、实验时间。

3.实验前将表1和2打印出来,便于实验过程中记录数据。

实验报告课程名称:材料科学基础2实验指导老师:成绩:2 / 21 ---------------------------------------------感谢观看本文-------谢谢----------------------------------------------------------- [标签:标题]2016实验名称:铸钢件的制备热处理及性能与显微组织检测实验类型:同组学生姓名:一、实验目的和要求三、主要仪器设备五、实验数据记录和处理七、讨论、心得一、实验目的1、了解铸钢件制备技术2、了解铸钢件热处理工艺3、了解铸钢件的性能指标及检测方法4、掌握金相试样制备方法并了解普通碳钢的金相显微组织二、实验内容和原理四、操作方法和实验步骤六、实验结果与分析二、实验原理铸钢的熔炼1、电弧炉熔炼电弧炉熔炼可采用电弧加热,金属炉料在电弧高温下发热、熔化、过热。