实验报告—CM14微型燃气涡轮发动机分析

微型燃气轮机项目总结分析报告

第一章项目总体情况说明一、经营环境分析(一)宏观环境分析1、中国是当今世界第二大经济体,已在经济上领跑全球。

然而这种优势地位仍主要建立在数量基础上。

中国集全球最大钢铁制造国、最大出口国和最大汽车市场之称号于一身,但也走在“尖端”吗?不久前,一份中国的调查引起广泛关注。

调查称:中国的工业水平落后德国100年。

这显然过于夸张,但却指出了关键问题,即中国必须提高自身的技术能力,且越快越好。

2、牢牢把握产业革命大趋势。

总书记强调,科技革命必然引发产业革命。

科技创新及其成果决不能仅仅落在经费上、填在表格里、发表在杂志上,而要面向经济社会发展主战场,转化为经济社会发展第一推动力,转化为人民福祉。

要坚持产业化导向,加强行业共性基础技术研究,努力突破制约产业优化升级的关键核心技术,为转变经济发展方式和调整产业结构提供有力支撑。

要以培育具有核心竞争力的主导产业为主攻方向,围绕产业链部署创新链,发展科技含量高、市场竞争力强、带动作用大、经济效益好的战略性新兴产业,把科技创新真正落到产业发展上。

3、近年来,战略性新兴产业企业成为资本追逐的热点,相关上市公司通过增发募集资金实现加速扩张。

2014年共有137家战略性新兴产业企业实施增发,占同期实施增发上市公司总数的36.1%。

2015年第一季度共有54家战略性新兴产业企业实施增发募集资金,占同期实施增发上市公司总数的45.0%,提升了8.9个百分点。

结构性去产能持续加力,工业产能利用率稳中有升。

降本减负取得新成效。

重点领域标准体系建设扎实推进,中高端产品供给水平稳步提升。

绿色制造工程加快实施。

新能源汽车动力蓄电池回收利用试点积极推进。

落实区域重大战略,区域发展协调性增强。

国家新型工业化产业示范基地建设质量提升。

脱贫攻坚战深入推进。

(二)市场分析预测近些年来,微型燃气轮机得到了快速发展,目前已成为最成熟、最有商业竞争力的分布式发电设备。

由于微型燃气轮机具有体积小、重量轻、污染少、发电效率高、运行维护简单等优点,且建造成本和运行成本也都极具竞争力,在分布式发电具有广泛应用,此外,备用电站、热电联产、并网发电、尖峰负荷发电等也可见到它的身影。

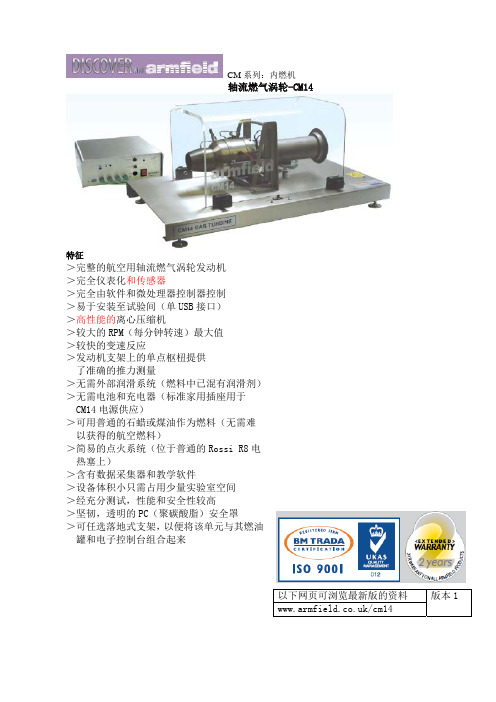

航空用轴流燃气涡轮发动机

轴流燃气涡轮-CM14来自特征>完整的航空用轴流燃气涡轮发动机 >完全仪表化和传感器 >完全由软件和微处理器控制器控制 >易于安装至试验间(单 USB 接口) >高性能的离心压缩机 >较大的 RPM(每分钟转速)最大值 >较快的变速反应 >发动机支架上的单点枢杻提供

了准确的推力测量 >无需外部润滑系统(燃料中已混有润滑剂) >无需电池和充电器(标准家用插座用于

安装说明 建议将发动机试验台安装在可抽气

和隔音的试验间。控制计算机可安装在 相邻位置。此种方式尽可能的简化了安 装,因为控制室和 CM14 只需一根 USB 线, 而没有其他实体连接。随设备附有一根 5 米长的 USB 线。

订购细节 CM14 轴流燃气涡轮发动机(实验台安装) CM14-10 轴流燃气涡轮发动机(备有落地 承架)

自定义装配的锋面风道取代了发动 机的进气道,以便准确的测量空气质量 流量。

电子预定程序控制器持续监控发动 机,确保操作条件始终安全。

该发动机由软件控制,为用户实时 监控和操作提供友好的图形界面。该软 件控制发动机转速,利用高精度燃油齿 轮泵进行电子控制。该方法提供了非常 快速的发动机响应。

该发动机可简单的由软件界面开启 和停止,全自动最优的启动和关闭序列 已设置好,以确保最小机械应力。只需 通常使用的小丙烷罐来启动发动机,无 需供应压缩空气。

坚韧,透明的 PC(聚碳酸脂)安全 罩,确保设备完全安全,同时又十分便 于观察发动机的工作。

显示屏可移动,可完全靠近发动机 和仪器仪表。

发动机软件在个人计算机上运行, 只需用一个 USB 接口将电子操控台连接 至计算机。这便于软件安装至试验间或 隔音室。

设备包括 进气管 入口温度 入口压力

压缩机 出口总压强 出口压强 出口总温度

燃气发动机数据分析报告(3篇)

第1篇一、报告概述随着我国经济的快速发展,能源需求日益增长,燃气发动机作为一种高效、清洁的能源利用方式,得到了广泛的应用。

本报告通过对燃气发动机的数据进行分析,旨在揭示燃气发动机的性能特点、运行规律及存在的问题,为燃气发动机的优化设计和运行管理提供数据支持。

二、数据来源本报告所采用的数据主要来源于以下几个方面:1. 国内外燃气发动机生产企业的技术参数;2. 燃气发动机在实际运行过程中的监测数据;3. 相关科研机构对燃气发动机的研究成果;4. 国家能源局、环境保护部等政府部门发布的政策法规。

三、燃气发动机性能分析1. 燃气发动机类型及特点燃气发动机按照燃料类型可分为天然气发动机、液化石油气(LPG)发动机和生物质燃气发动机等。

其中,天然气发动机在我国应用最为广泛。

天然气发动机具有以下特点:(1)燃烧效率高:天然气燃烧热值高,燃烧效率可达35%以上,比传统燃油发动机提高10%左右。

(2)排放低:天然气燃烧产物主要为水和二氧化碳,氮氧化物排放量较低,有利于环境保护。

(3)运行稳定:天然气发动机结构简单,运行稳定,故障率低。

2. 燃气发动机性能参数(1)功率范围:燃气发动机的功率范围较广,从几十千瓦到几千千瓦不等。

(2)转速:燃气发动机的转速一般在1000-3000转/分钟之间。

(3)燃油消耗率:燃气发动机的燃油消耗率较低,一般在200-300克/千瓦·小时。

(4)排放指标:燃气发动机的排放指标优于传统燃油发动机,氮氧化物排放量较低。

四、燃气发动机运行规律分析1. 燃气发动机负荷特性燃气发动机的负荷特性曲线呈现为非线性,随着负荷的增加,发动机功率逐渐提高,燃油消耗率逐渐降低,排放指标逐渐改善。

2. 燃气发动机转速特性燃气发动机的转速特性曲线呈现为非线性,随着转速的增加,发动机功率逐渐提高,燃油消耗率逐渐降低,排放指标逐渐改善。

3. 燃气发动机温度特性燃气发动机的温度特性曲线呈现为非线性,随着温度的升高,发动机功率逐渐提高,燃油消耗率逐渐降低,排放指标逐渐改善。

微型燃气轮机研究与应用

微型燃气轮机研究与应用微型燃气轮机是一种高效、可靠、灵活的热力设备,已经在工厂、学校、住宅等多个领域得到了广泛的应用,其中最为典型的就是微型燃气轮机发电。

本文旨在介绍微型燃气轮机的研究现状和应用前景,以及其存在的问题和发展方向。

一、微型燃气轮机概述微型燃气轮机是基于燃气轮机技术的一种小型发电设备,其原理是利用高温高压下的燃气驱动叶轮旋转,驱动发电机工作。

与传统的燃油发电机相比,微型燃气轮机具有高效率、低污染、可靠性高、运行成本低等优点,特别是在固定负载、长时间运行的场合下性能优越。

二、微型燃气轮机技术的研究现状目前,微型燃气轮机技术已经进入一个成熟发展阶段,一些企业和高校开展了相关研究,燃气轮机技术也得到了较大的发展。

总体上,微型燃气轮机技术的研究现状可以概括为以下几个方面:1. 燃气轮机机型设计当前,微型燃气轮机技术的研究主要集中在机型设计方面,包括叶轮和燃烧室的设计。

目前采用的基本叶轮类型有:开式叶轮和封闭型叶轮。

开式叶轮由多片叶片组成,用于传输动能,封闭型叶轮包括静叶、转轮和动叶,广泛应用于工业燃气轮机。

对于燃烧室的设计,主要有截形燃烧室和环状燃烧室等。

2. 燃气轮机材料研究在微型燃气轮机中,钛合金、高温合金等高分子材料的应用得到了很大的发展。

新材料的应用,可以大大提高燃气轮机的温度和耐腐蚀性,提高机器的质量和使用寿命,同时也能够减少由于运行产生的噪音等负面影响。

3. 燃气轮机节能技术研究随着环保和低碳经济政策的逐步推进,燃气轮机的节能技术也愈发重要。

经过多年的研究,目前主要有三种燃气轮机的节能技术:循环废热利用技术、燃气轮机热交换技术、燃气轮机冷凝技术。

在这些节能技术的帮助下,微型燃气轮机的能源利用效率得到了更大程度的提高。

三、微型燃气轮机的应用前景微型燃气轮机具有很大的应用前景和市场需求。

在现今紧张的能源环境下,燃气轮机的优势非常明显,不仅可以解决能源供电和环境污染等问题,同时也能够推动低碳经济和工业发展。

实验报告—CM14微型燃气涡轮发动机概览

(2)实验现象

(3)实验注意事项

(4)画出本次实验时间(t/s)—转速(n/rpm)启动、运行程序图线(1)来自验目的(2)简述实验原理

(3)发动机推力计算(详细写出计算过程)

微型涡轮喷气式发动机过渡状态性能实验

(1)实验目的

(2)实验原理

(3)数据分析

控制转速物理转速

微型涡轮喷气式发动机燃油消耗特性实验

CM14微型燃气涡轮发动机

实验报告

姓名:

学号:

中国民航大学

发动机运行与控制实验室

实验时间

实验成绩

实验地点

指导教师

1实验准备

大气温度:相对湿度:气压:

2实验装置

CM14发动机(含油箱和引燃气体);数据采集系统;控制计算机(已安装Armfield软件);AMT软件。

问题1:简述CM微型燃气涡轮发动机的组成和特点。

(5)通丙烷气,依次点击Power、Enable、Start,正常情况下能够点火成功;发动机启动稳定后,控制界面显示物理转速为37000rpm附近,关闭丙烷气阀;

(6)调整转速,建议调节规律如下(做“控制实验”时可以调整):

A.起始0%转速,待界面显示物理转速为37000rpm附近,并稳定,此时才可对转速进行调节;进一步检查丙烷气阀门是否已关闭。

3实验步骤

(1)按比例混合燃油、滑油;气、电、油接好并检查;通电,开机;

(2)打开控制计算机,界面右下方显示OK,表明控制端连接正确。可以配置采集方式,实验正式开始前打开数据采集开关;注意数据采集方法;

(3)根据大气情况,填入初始数值,其他数据归零;

(4)不通气时,依次点击Power、Enable、Start,声音分别为长鸣、短鸣、短鸣,表明控制信号有效;

燃气涡轮发动机的性能优化研究与应用

燃气涡轮发动机的性能优化研究与应用燃气涡轮发动机(Gas Turbine Engine,简称GTE)是一种高速旋转的机械设备,用于将燃料燃烧产生的能量转化为机械能,以推动飞机、船舶等运载工具。

由于其高效、轻巧、可靠的特点,GTE在军事、民用、航天等领域广泛使用。

为了提高GTE的性能,实现更加高效、可持续的能源利用,对其进行性能优化研究和应用是十分必要的。

GTE的性能指标包括热效率、机械效率、比推力等。

热效率是指燃料燃烧后产生的能量中,能够转化为有用功的比例。

机械效率则是指发动机内部能量转化的效率,包括轴功率和机械损失。

比推力则是指发动机推力与机身重量的比值。

这些性能指标的提高需要通过优化设计和改善技术手段等方面实现。

GTE的优化设计可以从多个方面入手,包括改善进气、燃烧室、涡轮、排气等组成部分的设计。

其中,燃烧室是影响热效率和污染排放的重要部件。

通过优化燃烧室的结构,增加燃料喷射和混合、提高燃烧效率、减小污染排放等措施,可以有效提高GTE的性能指标。

除了设计的优化,GTE的性能还可以通过技术手段的改善来实现。

例如,在涡轮转子的轴承、叶片、复合材料等方面进行改进,可以减小摩擦、提高转子的旋转速度和质量,从而增加机械效率和比推力。

同时,使用先进的控制技术,如燃烧控制、控制门、排气散流器等,可以减少燃料消耗、提高热效率、降低噪音等。

除了性能的提高,实现GTE可持续的、低排放的能源利用也是当前研究的重点。

GTE排放的废气包含大量的二氧化碳、一氧化碳、氮氧化物等有害物质,对环境和人类健康造成较大的危害。

因此,在GTE设备中使用生物燃料、氢能、氢燃料等低碳燃料,结合氮氧化物还原剂、热式捕集器、氧化催化剂等排放控制技术,可以有效降低废气排放水平,实现碳中和和环境友好的能源利用。

总之,GTE是一种极为重要的机械设备,其性能优化研究和应用对于实现可持续能源利用、提高机械设备的高效、低碳运行十分必要。

在未来的研究中,我们可以通过更加深入的研究,结合先进的燃气涡轮技术和可持续能源利用的手段,不断推动GTE技术的创新和发展,为全球节能减排和运载工具的升级换代提供更加有力的支撑。

微型燃气轮机燃烧分析

微型燃气轮机燃烧分析微型燃气轮机是一种高效率、高可靠性的新型发电设备,其燃烧过程是整个系统运行的关键。

于是,本文将对微型燃气轮机的燃烧过程进行深入分析,探究其优化方案。

首先,我们来认识一下微型燃气轮机的燃烧原理。

微型燃气轮机运用类比汽轮机的工作原理,通过燃料的燃烧,使高温高压气体流动驱动叶轮旋转,进一步切割发电。

因此,其燃烧过程也遵循着化学反应的规律。

燃烧过程由可燃物和氧气两种化学物质的折合,通过点火、预热、着火、燃烧等阶段连续进行。

为确保燃烧能够正常进行,微型燃气轮机需合理地配制燃油、空气的混合比例,以及巧妙地解决热量的传递和排放等问题。

可燃物通常为乙烷、甲烷等烷烃类物质,氧气则可以通过压缩空气的形式进入燃烧室。

在燃烧过程中,燃料与氧气发生热化学反应,释放出大量热能,此时温度和压力迅速升高,形成高温高压气体流动。

接着,此气体流动就驱动燃气轮机内的叶轮旋转,最终实现发电。

然而,燃烧过程产生的温度和压力非常高,若不能有效地控制,很可能对设备造成压力、热量、振动等方面的损害。

因此,燃气轮机要保持稳定的运行状态,必须要进一步优化其燃烧过程,以达到最优工作效率。

常用的优化手段包括:控制混合比、提高燃烧效率、降低排放量等。

控制混合比即指找到合适的燃油和空气比例,以达到最佳的燃烧效果。

此过程一般透过模拟实验进行,不断调整混合比,测量燃气轮机内部的燃烧状态,取得最佳效果。

过量空气不但增加了燃气轮机的轴功率损失,也会使排放更多的氮氧化物、二氧化碳等有害物资,极大地高效成本。

不足空气则将产生剩余的燃料,浪费能源。

可谓是必须谨慎把握。

提高燃烧效率的方法则主要集中在组织燃料的完全燃烧,以他保证功率输出。

常用的措施包括优化燃烧室结构、提高混合强度、改进点火系统、加热空气等。

如提高混合强度,可以采用旋风增压和降低燃气轮机质量流量的方式,增加燃气轮机内燃烧的持续性,提高功率输出。

改进点火系统,则更好地控制了点火时机,使可燃气体逐步充分提交。

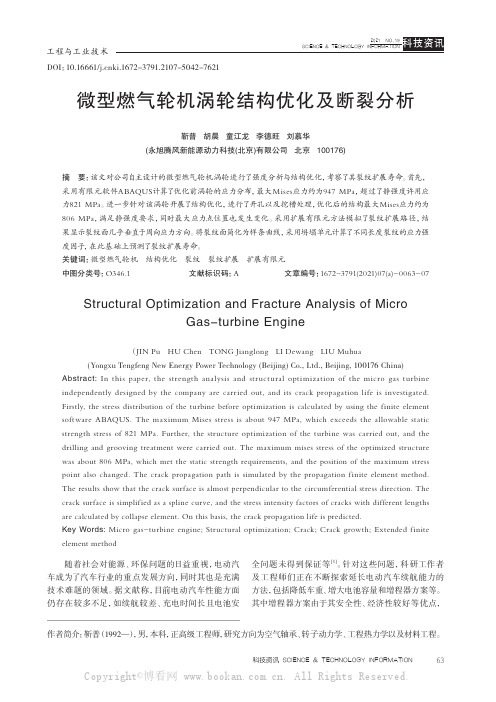

微型燃气轮机涡轮结构优化及断裂分析

63科技资讯 SCIENCE & TECHNOLOGY INFORMATIONDOI:10.16661/ki.1672-3791.2107-5042-7621微型燃气轮机涡轮结构优化及断裂分析靳普 胡晨 童江龙 李德旺 刘慕华(永旭腾风新能源动力科技(北京)有限公司 北京 100176)摘 要:该文对公司自主设计的微型燃气轮机涡轮进行了强度分析与结构优化,考察了其裂纹扩展寿命。

首先,采用有限元软件ABAQUS计算了优化前涡轮的应力分布,最大Mises应力约为947 MPa,超过了静强度许用应力821 MPa。

进一步针对该涡轮开展了结构优化,进行了开孔以及挖槽处理,优化后的结构最大Mises应力约为806 MPa,满足静强度要求,同时最大应力点位置也发生变化。

采用扩展有限元方法模拟了裂纹扩展路径,结果显示裂纹面几乎垂直于周向应力方向。

将裂纹面简化为样条曲线,采用坍塌单元计算了不同长度裂纹的应力强度因子,在此基础上预测了裂纹扩展寿命。

关键词:微型燃气轮机 结构优化 裂纹 裂纹扩展 扩展有限元中图分类号:O346.1 文献标识码:A文章编号:1672-3791(2021)07(a)-0063-07Structural Optimization and Fracture Analysis of MicroGas-turbine Engine(JIN Pu HU Chen TONG Jianglong LI Dewang LIU Muhua(Yongxu Tengfeng New Energy Power Technology (Beijing) Co., Ltd., Beijing, 100176 China)Abstract: In this paper, the strength analysis and structural optimization of the micro gas turbine independently designed by the company are carried out, and its crack propagation life is investigated. Firstly, the stress distribution of the turbine before optimization is calculated by using the f inite element software ABAQUS. The maximum Mises stress is about 947 MPa, which exceeds the allowable static strength stress of 821 MPa. Further, the structure optimization of the turbine was carried out, and the drilling and grooving treatment were carried out. The maximum mises stress of the optimized structure was about 806 MPa, which met the static strength requirements, and the position of the maximum stress point also changed. The crack propagation path is simulated by the propagation f inite element method. The results show that the crack surface is almost perpendicular to the circumferential stress direction. The crack surface is simplif ied as a spline curve, and the stress intensity factors of cracks with different lengths are calculated by collapse element. On this basis, the crack propagation life is predicted.Key Words: Micro gas-turbine engine; Structural optimization; Crack; Crack growth; Extended f inite element method作者简介:靳普(1992—),男,本科,正高级工程师,研究方向为空气轴承、转子动力学、工程热力学以及材料工程。

新型微型燃气轮机的性能研究

新型微型燃气轮机的性能研究随着经济的快速发展,能源需求不断增加,能源结构也在逐步优化。

其中,燃气轮机作为一种高效、可靠的能源装备,广泛应用于发电、供暖和工业等领域。

传统的大型燃气轮机已经越来越难以满足市场需求,而随着微型化技术的不断发展,新型微型燃气轮机成为一种备受关注的新型能源装备。

一、新型微型燃气轮机概述新型微型燃气轮机是指功率小于100kW、转子直径小于50cm的燃气轮机,是一种高效、紧凑、可靠的能源装备。

新型微型燃气轮机的应用范围广泛,可以用于制冷、空调、发电、航空、船舶、轿车等多个领域,具有起动快、效率高、噪音小等优点。

二、新型微型燃气轮机的优点1、高效率新型微型燃气轮机的效率可达40%以上,比传统内燃机效率高出近50%。

其高效率不仅能够提高能源利用率,还可以减少能源的浪费,极大地节约了能源成本。

2、紧凑结构新型微型燃气轮机采用紧凑的结构设计,由于构造简单、体积小、重量轻,因此可以减少占用的空间。

同时,由于其体积小,可以更灵活地安装在各种设备上,实现多种功能,更进一步提高了装载效率。

3、可靠性高新型微型燃气轮机采用的是先进的制造工艺和材料技术,其关键部件采用高温合金材料,具有高抗腐蚀性和耐热性的特点。

此外,新型微型燃气轮机还采用了先进的主动控制技术和智能监测系统,可以自动监测和调节机器的运行状态,有效提高了设备的可靠性。

4、环保节能新型微型燃气轮机采用的是清洁燃气燃烧技术,其二氧化碳排放量较低,同时排放的废气也经过净化处理,对环境影响较小。

加上其高效率,能够降低企业能源消耗,为企业节约能源成本,实现环保与节能的双赢。

三、新型微型燃气轮机的市场前景新型微型燃气轮机始于20世纪70年代,自该时期以来,各国的燃气轮机制造商开始对其进行了大量的投入和研发,经过数十年的不懈努力,新型微型燃气轮机已经得到了较为广泛的应用,并在现代工业和航空领域中起到了重要作用。

在国内,新型微型燃气轮机的发展还处于起步阶段,但是随着国家对环保和节能的重视,以及市场对燃气轮机优势的认识,新型微型燃气轮机具有广阔的市场前景。

微型涡轮喷气式发动机起动和运行实验总结

微型涡轮喷气式发动机起动和运行实验总结

本次实验旨在研究微型涡轮喷气式发动机的起动和运行过程,实验采用了XXXX型号的微型涡轮喷气式发动机进行测试,并记录了实验过程中的数据和观察结果。

我们进行了发动机的起动实验,在试验开始前,我们确保了发动机的工作环境符合要求,并检查了相关的安全措施。

随后,我们按照操作手册的要求,连接了燃油供应系统、点火系统和空气进气系统。

在确认一切准备就绪后,我们打开燃油阀门,启动了点火系统。

在起动过程中,我们观察到发动机的转速逐渐增加,并听到了引擎的轰鸣声。

通过数据记录仪,我们得知发动机的起动时间为XX秒,并且在起动过程中燃油流量和压力稳定在合理的范围内。

起动成功后,我们进行了一系列的系统检查,确保发动机的各项参数正常。

我们进行了发动机的运行实验,在实验开始前,我们对燃油供应系统进行了调整,以确保燃油流量和压力满足发动机的工作要求。

然后,我们逐渐增加了发动机的工作负荷,观察了发动机的响应和性能。

在运行过程中,我们注意到发动机的转速稳定在合理范围内,并且燃油流量和压力符合预期。

通过数据记录仪,我们得知发动机在不同负荷下的燃油消耗量和功率输出。

我们还观察到发动机的排气温度和尾流速度,并记录了这些数据。

本次实验中,我们成功地进行了微型涡轮喷气式发动机的起动和运行实验。

通过观察和数据记录,我们得到了发动机在不同工况下的性能参数。

这些数据对于进一步研究和优化微型涡轮喷气式发动机的

设计和应用具有重要意义。

同时,在实验过程中,我们遵守了相关的安全规定,确保了实验的顺利进行。

燃气涡轮发动机实训报告

一、引言燃气涡轮发动机作为一种高效、清洁的动力装置,广泛应用于航空、船舶、发电等领域。

为了更好地了解燃气涡轮发动机的结构、工作原理以及性能特点,我们开展了燃气涡轮发动机实训。

本次实训旨在通过实际操作和理论分析,使学生掌握燃气涡轮发动机的基本知识和操作技能。

二、实训目的1. 了解燃气涡轮发动机的结构、工作原理和性能特点;2. 掌握燃气涡轮发动机的操作步骤和维护方法;3. 培养学生动手能力和团队协作精神。

三、实训内容1. 燃气涡轮发动机概述燃气涡轮发动机是一种热力发动机,主要由压气机、燃烧室、涡轮和尾喷管等部件组成。

空气经过进气道进入压气机,被压缩成高压气体,随后与燃油混合燃烧,产生高温高压气体,推动涡轮旋转,带动压气机工作。

最后,高温气体通过尾喷管排出,产生推力。

2. 燃气涡轮发动机的结构与工作原理(1)压气机:压气机是燃气涡轮发动机的核心部件之一,其作用是将空气压缩成高压气体。

压气机通常采用轴流式结构,由静叶和动叶组成。

静叶固定不动,动叶随涡轮旋转。

(2)燃烧室:燃烧室是燃气涡轮发动机的燃烧场所,其主要作用是将燃油与空气混合燃烧,产生高温高压气体。

燃烧室通常采用火焰稳定器来保证燃烧稳定。

(3)涡轮:涡轮是燃气涡轮发动机的能量转换部件,其主要作用是将燃烧产生的热能转换为机械能。

涡轮通常采用轴流式结构,由静叶和动叶组成。

(4)尾喷管:尾喷管是燃气涡轮发动机的排气部分,其主要作用是将高温气体加速排出,产生推力。

3. 燃气涡轮发动机的操作步骤(1)启动前准备:检查发动机各部件是否完好,加注燃油,检查燃油供应系统,预热发动机。

(2)启动:按照操作规程启动发动机,观察发动机运行状态。

(3)运行:调整发动机转速和推力,观察发动机运行参数,确保发动机稳定运行。

(4)停机:按照操作规程停机,检查发动机各部件状态。

4. 燃气涡轮发动机的维护方法(1)定期检查:定期检查发动机各部件,如压气机、燃烧室、涡轮等,确保其正常运行。

小型燃气轮机性能测试与分析技术研究

小型燃气轮机性能测试与分析技术研究小型燃气轮机在当今的能源领域发挥着重要的作用,在如今的工业化生产与城市化发展中,它们已成为一种不可或缺的动力源。

燃气轮机的性能与效率对实现清洁能源及可持续发展目标具有重要影响。

本文将通过分析小型燃气轮机的性能测试与分析技术,探讨其在能源领域中的可持续发展意义。

一、性能测试技术目前,对于小型燃气轮机的性能测试技术主要有三种方法:实验室测试、现场测试和数值模拟测试。

1.实验室测试实验室测试是一种最基础的测试方法,它会模拟出不同的外部环境和条件来进行测试,一般是在比较中立的环境下进行,可控性相对较好。

常见的实验室测试包括:燃气轮机空气动力性能测试,结构性能测试和静态测试等。

通过实验室测试可以得到较为准确的数据,能够帮助改进燃气轮机的设计,同时也有助于检测燃气轮机的质量和可靠性。

2.现场测试现场测试是一种对燃气轮机真实运行的测试方法,能够提供更真实和可靠的数据。

现场测试一般通过在现场安装传感器和测量设备来进行,这些设备能够对燃气轮机的各种参数进行实时监测和测量,其中包括转速、温度、压力、流量等。

通过现场测试可以更准确地了解燃气轮机在实际运行中的性能和效率,并且能够实时调整和优化燃气轮机的参数。

3.数值模拟测试数值模拟测试是一种通过计算机模拟燃气轮机的运行过程来进行测试的方法。

它可以通过建立逼真的数值模型来模拟燃气轮机的各种运行条件和工作状态。

数值模拟测试能够更快速、更便捷地获得燃气轮机所需的性能参数,并且能够较好地预测燃气轮机在不同工况下的运行情况。

二、性能分析技术对小型燃气轮机的性能分析主要是针对其输出功率、效率和可靠性进行分析。

1.输出功率燃气轮机的输出功率是其最基本的性能指标之一,其能够直接反映出燃气轮机的能量转化能力。

对于小型燃气轮机,通过实验室测试、现场测试和数值模拟测试都能得到其最大输出功率和额定输出功率等数据。

2.效率燃气轮机的效率是指其在能量转换中的损失情况,是衡量燃气轮机性能的重要指标之一。

M燃气涡轮发动机结构与系统分析

M燃气涡轮发动机结构与系统分析燃气涡轮发动机是一种将燃料燃烧产生的高温高压气体通过涡轮机转换为机械能的设备。

它以其高效率、高功率密度和快速响应等特点,在航空、航天、能源等领域得到了广泛应用。

本文将对燃气涡轮发动机的结构和系统进行详细的分析。

燃气涡轮发动机主要由压气机、燃烧室和涡轮机三个组成部分构成。

压气机是将空气压缩到高压的组件,它由若干级轴流压气机和一到两级离心式压气机组成。

轴流压气机和离心式压气机通过提供高速旋转的转子叶片将空气循环压缩,提高空气的压强和温度,为燃烧提供充分的氧气。

燃烧室是将压缩空气和燃料混合并燃烧的部分,它由燃烧室壳体、进燃装置和火焰管等组件组成。

燃烧室壳体具有良好的密封性能,能够承受高温高压气体的冲击和腐蚀。

进燃装置通过将燃料喷入燃烧室,并与压缩空气混合形成可燃气体云雾,然后引燃燃气云雾,产生高温高压的燃烧气体。

涡轮机是将燃烧室排出的高温高压燃烧气体转换为机械能的部分,它由高压涡轮和低压涡轮组成。

高压涡轮和低压涡轮通过共用轴承在轴上旋转,利用高温高压燃烧气体的冲击力驱动涡轮旋转,进而带动轴上的动力装置运转。

燃气涡轮发动机的系统分为供油系统、点火系统、起动系统、涡轮冷却系统和振动控制系统等几个部分。

供油系统主要负责将燃料供应到燃烧室,它由燃油泵、燃油控制器和喷油器等组成。

燃油泵通过旋转带动燃油进入燃油控制器,控制器负责控制燃油的流量和压力,并将燃油喷入燃烧室。

点火系统用于点燃燃料,它由点火器、点火线圈和电气控制器等组成。

点火器利用高压电火花点燃燃烧室内的燃料,点火线圈负责为点火器提供高压电源,电气控制器负责控制点火的时机和频率。

起动系统主要用于启动发动机,它由起动电机、起动器和启动控制器等组成。

启动电机通过电能转化为机械能,带动起动器驱动发动机旋转,启动控制器负责控制起动系统的工作状态。

涡轮冷却系统主要用于冷却涡轮和燃烧室,它通过将一部分压缩空气引导至涡轮和燃烧室进行冷却,提高发动机的工作效率和寿命。

火箭发动机燃气涡轮的气动性能研究

火箭发动机燃气涡轮的气动性能研究在现代航空航天事业中,火箭发动机被广泛应用于航天器的发射和操作过程中。

火箭发动机的设计和研发关乎着航天事业的发展和前进方向。

其中,燃气涡轮作为火箭发动机中的核心部件之一,在保证火箭发动机正常运行的同时,也对其气动性能提出了严格要求。

燃气涡轮是火箭发动机中的一种关键部件,它主要由气动叶片和转子组成。

燃气涡轮通过利用高温高压燃气流经过气动叶片的作用力,驱动转子高速旋转,进而带动涡轮机轴工作。

因此,燃气涡轮的气动性能直接关系到火箭发动机的工作效率和整体性能。

首先,燃气涡轮的叶片设计是影响其气动性能的关键因素之一。

燃气涡轮叶片需要具备较高的强度和刚度,以承受高温高压的工作条件。

另外,叶片的气动外形和叶片的前缘、后缘形状等也对其性能有着显著影响。

科学合理的叶片设计能够降低能量损失,提高燃气涡轮的工作效率,并减轻发动机的热负荷。

为了实现燃气涡轮的优化设计,需要借助计算机辅助工程软件和数值模拟技术等手段,对燃气涡轮叶片进行流动分析和优化设计。

其次,燃气涡轮的流场特性是对其气动性能进行研究的重要方面。

燃气涡轮内部的燃气流动情况决定了发动机的燃油消耗和输出功率等重要参数。

通过对燃气涡轮内部流场的模拟和分析,可以深入了解燃气涡轮的流动特性,为优化燃气涡轮的设计和改进提供理论依据。

同时,对燃气涡轮内部流场的模拟研究还能够预测和分析燃气涡轮中可能出现的问题,从而及时采取有效的措施进行解决。

此外,燃气涡轮的材料和制造工艺也对其气动性能有着重要影响。

燃气涡轮需要具备良好的耐高温和耐腐蚀性能,以保证其在高温高压工况下的可靠运行。

火箭发动机的燃烧产物中含有大量的高温高压气体,对燃气涡轮的材料和结构提出了严格的要求。

目前,钛合金、镍基高温合金等材料被广泛应用于燃气涡轮的制造中。

通过合理选择材料和制造工艺,可以提高燃气涡轮的性能,并降低其制造成本。

综上所述,火箭发动机的燃气涡轮在航天事业中具备着重要作用。

科技成果——微型燃气轮机

科技成果——微型燃气轮机

项目概述

燃气轮机广泛应用于飞机、船舶和工业部门,大体可分为航空发动机、轻型燃气轮机、重型燃气轮机三个方面。

航空发动机一般不带有动力涡轮,而轻型与重型燃气轮机则带有动力涡轮。

燃气轮机以空气为介质,一般包括压气机、燃烧室和燃气涡轮三个部分,空气经压气机进行压缩,提高空气的压力和温度,高温高压空气进入燃烧室与燃料充分混合,燃烧后形成高温高压燃气,燃气具有做功能力,进入燃气涡轮中推动涡轮旋转,一方面带动压气机工作,另一方面对外输出功率。

简单循环中,涡轮发出的机械功有1/2到2/3左右用来带动压气机,其余的1/3左右的机械功用来驱动发电机。

本项目涉及的微小型燃气轮机属于轻型燃气轮机范畴,一般功率在100-2000kW,结构形式以离心压气机和向心涡轮为主,主要应用于微小型设备的动力,应急发电,冷热电联供等军民用行业,具有较好的市场前景。

项目成熟情况目前该微型燃气轮机已经过部件设计、整机装配与点火实验,技术成熟度达到4级,通过性能试验及整机耐久考核后,可实现工程应用。

应用范围

微小型燃机区别于航空发动机和轻型燃机,是功率档次在100-2000kW量级,由于其体积小、功率密度大、排放洁净、噪音小等特点,可应用于军事设备以及民用设备中。

微型燃气轮机设计工作总结

微型燃气轮机设计工作总结

微型燃气轮机是一种高效、灵活、节能的能源转换设备,广泛应用于航空航天、船舶、发电等领域。

在过去的一段时间里,我们团队致力于微型燃气轮机的设计工作,经过不懈努力,取得了一定的成果和经验。

在此,我将对我们的设计工作进行总结和反思。

首先,我们对微型燃气轮机的设计进行了充分的调研和分析,深入了解了其工

作原理、结构特点和应用领域。

在此基础上,我们结合实际需求,确定了设计目标和技术指标,为后续的设计工作奠定了基础。

其次,我们进行了多次的方案讨论和比较,综合考虑了各种因素,包括性能、

成本、制造工艺等,最终确定了最佳的设计方案。

在设计过程中,我们充分发挥团队的协作能力,各自发挥专业优势,共同攻克了许多技术难题。

最后,我们进行了大量的仿真和试验工作,验证了设计方案的可行性和稳定性。

通过不断地调整和改进,我们最终实现了设计目标,取得了令人满意的成果。

在设计工作中,我们不断学习和积累经验,不断提高自身的设计能力和创新意识。

同时,我们也意识到设计工作中的挑战和困难,需要我们不断地追求创新和突破,才能在激烈的市场竞争中立于不败之地。

总的来说,微型燃气轮机设计工作是一项复杂而又具有挑战性的工作,我们团

队在这一过程中不断努力,不断进步,取得了一定的成果和经验。

我们相信,在未来的工作中,我们将继续努力,不断创新,为微型燃气轮机的发展做出更大的贡献。

涡轮发动机实训报告

一、前言涡轮发动机作为一种高效的动力装置,广泛应用于航空、汽车、船舶等领域。

为了深入了解涡轮发动机的结构、原理及维修方法,我参加了为期两周的涡轮发动机实训课程。

以下是我在实训过程中的心得体会。

二、实训目的1. 了解涡轮发动机的基本结构、工作原理及性能特点;2. 掌握涡轮发动机的拆装、调试及故障诊断方法;3. 提高实际操作技能,为今后从事相关工作奠定基础。

三、实训内容1. 涡轮发动机概述涡轮发动机是一种热力发动机,通过高温、高压气体推动涡轮旋转,进而驱动机械做功。

实训课程首先介绍了涡轮发动机的基本概念、发展历程及在我国的应用情况。

2. 涡轮发动机结构及工作原理实训课程详细讲解了涡轮发动机的各个组成部分,包括压气机、燃烧室、涡轮、涡轮增压器、排气系统等。

同时,介绍了涡轮发动机的工作原理,包括进气、压缩、燃烧、膨胀、排气等过程。

3. 涡轮发动机拆装实训在拆装实训环节,我们按照实训指导书的要求,对一台报废的涡轮发动机进行了拆装。

拆装过程中,我们学习了以下内容:(1)拆卸顺序:从外部到内部,从上到下,从易到难;(2)拆卸工具:扳手、螺丝刀、撬棒等;(3)拆卸注意事项:保护零部件,避免损坏;(4)零部件清洗:使用清洗剂和刷子进行清洗;(5)零部件检查:检查磨损、变形等情况。

4. 涡轮发动机调试实训在调试实训环节,我们对拆装后的涡轮发动机进行了组装和调试。

调试过程中,我们学习了以下内容:(1)组装顺序:从内部到外部,从下到上,从难到易;(2)组装工具:扳手、螺丝刀、撬棒等;(3)组装注意事项:保持零部件清洁,防止灰尘进入;(4)调试方法:调整气门间隙、油门开度等参数;(5)调试注意事项:注意观察发动机运行状态,确保安全。

5. 涡轮发动机故障诊断实训在故障诊断实训环节,我们针对一台出现故障的涡轮发动机进行了诊断。

诊断过程中,我们学习了以下内容:(1)故障现象:分析发动机运行过程中出现的异常现象;(2)故障原因:查找故障原因,包括零部件损坏、装配不当等;(3)故障诊断方法:使用万用表、示波器等仪器进行检测;(4)故障处理:根据故障原因,采取相应的维修措施。

微型涡轮发电系统调试报告

微型涡轮发电系统调试报告1. 引言本报告旨在记录并总结微型涡轮发电系统的调试过程以及结果。

微型涡轮发电系统是一种使用涡轮机械来转化流体动能为电能的系统,具有广泛的应用前景。

2. 调试过程2.1 设备安装首先,我们进行了微型涡轮发电系统的设备安装工作。

按照厂家提供的安装说明,我们将涡轮机械、发电机、控制器等部件进行了正确的连接和安装,并确保设备的稳固性和安全性。

2.2 参数设置接下来,我们对涡轮机械的参数进行了设置。

通过调整转速、进口流量等参数,我们确保涡轮机械能够在最佳工作状态下运行,并输出最大的电能。

2.3 系统测试完成参数设置后,我们进行了系统测试。

我们使用标准流体流量和变化负荷来测试系统的性能和稳定性。

测试结果表明,微型涡轮发电系统在不同工况下都能够正常运行,并输出稳定的电能。

2.4 故障排除在调试过程中,我们遇到了一些故障情况。

通过仔细分析故障原因,我们迅速采取了相应的措施进行排除。

我们修复了设备连接不良、传感器故障等问题,确保系统的正常运行。

3. 调试结果经过一段时间的调试工作,我们成功地将微型涡轮发电系统调试成功。

系统能够按照设计要求,将水流动能高效转化为电能,并输出稳定的电力。

在各项性能指标上,系统均达到或超过了预期目标。

4. 结论通过本次调试过程,我们验证了微型涡轮发电系统的可行性和稳定性。

系统在各项测试中表现良好,并输出符合要求的电能。

我们相信,微型涡轮发电系统具有广阔的市场应用前景,并能够为可再生能源开发做出重要贡献。

参考文献- [参考文献1] - [参考文献2] - [参考文献3]。

微型燃气轮机设计工作总结

微型燃气轮机设计工作总结

近年来,随着能源需求的不断增长和环境保护意识的提高,微型燃气轮机作为

一种高效、清洁的能源转换设备,受到了越来越多的关注和重视。

在这样的背景下,我们进行了一项微型燃气轮机设计工作,旨在提高其性能和可靠性,以满足不断增长的能源需求。

首先,我们对现有的微型燃气轮机进行了深入的研究和分析,了解其结构和工

作原理。

在此基础上,我们提出了一些改进和优化的方案,包括提高燃烧效率、减少排放、提高燃气轮机的转速和功率输出等方面。

接下来,我们进行了详细的设计和模拟工作,通过计算机辅助设计软件对各个

部件进行了优化设计,提高了其结构强度和热稳定性。

同时,我们还对燃气轮机的控制系统进行了改进,提高了其响应速度和稳定性。

在设计工作完成后,我们进行了一系列的实验验证,包括性能测试、热稳定性

测试、振动噪声测试等。

通过这些实验,我们验证了设计方案的有效性,并对其进行了进一步的优化和改进。

最终,我们成功地设计出了一台性能优越、可靠稳定的微型燃气轮机,其燃烧

效率和功率输出均得到了显著提高,同时排放也得到了有效控制。

这项设计工作的成功,为微型燃气轮机的进一步推广和应用提供了有力的支持,也为我国能源转型和环境保护做出了积极的贡献。

总之,微型燃气轮机设计工作的成功,不仅提高了能源转换设备的性能和可靠性,也为环境保护和可持续发展做出了积极的贡献。

我们相信,随着技术的不断进步和创新,微型燃气轮机将会在未来发挥越来越重要的作用,为人类的美好生活做出更大的贡献。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(2)实验现象

(3)实验注意事项

(4)画出本次实验时间(t/s)—转速(n/rpm)启动、运行程序图线

(1)实验目的

(2)简述实验原理

(3)发动机推力计算(详细写出计算过程)

微型涡轮喷气式发动机过渡状态性能实3)数据分析

控制转速物理转速

微型涡轮喷气式发动机燃油消耗特性实验

3实验步骤

(1)按比例混合燃油、滑油;气、电、油接好并检查;通电,开机;

(2)打开控制计算机,界面右下方显示OK,表明控制端连接正确。可以配置采集方式,实验正式开始前打开数据采集开关;注意数据采集方法;

(3)根据大气情况,填入初始数值,其他数据归零;

(4)不通气时,依次点击Power、Enable、Start,声音分别为长鸣、短鸣、短鸣,表明控制信号有效;

B.转速,秒

C.转速,秒

D.转速,秒

E.转速,秒

F.转速,秒

G.转速,秒

H.转速,秒

I.转速,秒

J.转速,秒

K.0%转速,待界面显示物理转速为37000rpm附近,并稳定,此时可点击Start,进行停机操作

(7)保存本次实验数据。

(8)断气、断电,整理实验台。

问题2:CM微型燃气涡轮发动机试验台实时测量参数有哪些?

(1)实验目的

(2)实验原理

(3)数据分析

燃油消耗率燃油消耗特性和拟合曲线

实验总结

CM14微型燃气涡轮发动机

实验报告

姓名:

学号:

中国民航大学

发动机运行与控制实验室

实验时间

实验成绩

实验地点

指导教师

1实验准备

大气温度:相对湿度:气压:

2实验装置

CM14发动机(含油箱和引燃气体);数据采集系统;控制计算机(已安装Armfield软件);AMT软件。

问题1:简述CM微型燃气涡轮发动机的组成和特点。

(5)通丙烷气,依次点击Power、Enable、Start,正常情况下能够点火成功;发动机启动稳定后,控制界面显示物理转速为37000rpm附近,关闭丙烷气阀;

(6)调整转速,建议调节规律如下(做“控制实验”时可以调整):

A.起始0%转速,待界面显示物理转速为37000rpm附近,并稳定,此时才可对转速进行调节;进一步检查丙烷气阀门是否已关闭。