毕设-复杂型材弯曲过程有限元仿真分析

UOE成型预弯过程有限元模拟

UOE成型预弯过程有限元模拟UOE钢管在焊管市场上以质量稳定、可靠性高而著称,是当今世界上品质最好的大口径直缝焊管,已经成为长输管线建设的主导产品。

UOE焊管成形质量控制的最终目的是使板料经过多步工序成形焊管的椭圆度和桃形凸度达到精度要求。

UOE工艺涵盖了对宽厚板依次进行的板边弯曲、U成形、O成形和扩径等成形工序,是一种多工序集成的成形过程。

各种工艺参数之间的相互影响关系复杂,而其又直接和焊管的成形质量相关。

因此,对UOE成形工艺过程进行控制,使板料在各阶段的变形协调以提高最终制品的质量具有重要意义。

预弯俗称C成形,是UOE成形的第一道成形工序。

预弯的目的是沿纵向将钢板边缘部分弯曲,使钢板两边的弯曲半径达到或接近制品钢管的半径,从而保证最终制品焊缝区域的几何形状和尺寸精度。

如果不进行弯边,在O成形压力机上成形时,尽管沿管坯圆周方向以1%的压缩率进行缩径加工,钢板的边缘部分仍然会出现平直段。

这种成形缺陷即使在扩径过程中也难以消除。

本文对预弯进行ANSYS有限元模拟。

ANSYS软件是融合结构、热、流体、电磁、声学于一体的大型通用有限元分析软件,可广泛用于核工业、铁道、石油化工、航空航天、机械制造、汽车交通、、日用家电等一般工业及科学研究。

有限单元法是随着电子计算机的发展而迅速发展起来的一种现代化计算方法,是20世纪50年代首先在连续力学领域—飞机机构静、动态特性分析中应用的一种有效数值分析方法。

重写第一段,写为什么做这个,重要性。

第二段,写利用软件,采用方法模拟过程,分析影响,得到了如下结果第三段,讲你的计算结果内容关键词:数值模拟;成型过程;有限元模型;ANSYSABSTRACTIn UOE welded pipe steel market stable quality, high reliability is known, is the best in the world today seam quality welded pipe, straight swig from long distance pipeline construction has become the dominant products. UOE welded pipe forming quality control ultimate aim is to make sheet multi-step process by forming the welded pipe ovality and peach shape convex degree accuracy. UOE process covers the last out of thick plate bending plate edge, U forming, O forming and forming process such as hole diameter, is a kind of more processes integration of forming process. Various process parameters of the complex relationship between mutual influence, and its and direct and the welded pipe forming quality related. Therefore, the UOE forming technology process control, make sheet metal in various stages of deformation coordination in order to improve the quality of the final products are of great significance.Preflex commonly known as C forming, is the first line forming UOE forming process. The purpose of preflex along the longitudinal will steel, steel plate edge part bent on both sides of the bending radius at or near products of steel, thus ensuring the final products radius of geometric shape and weld area size precision. If no bending side, in O forming presses forming, despite the circumference direction along the tube billet with 1% of compression ratio to shrink diameter processing, steel plate edge part is still can appear straight section. This kind of forming defects even in hole diameter in the process also difficult to eliminate. In this paper, ANSYS finite element simulation preflex onANSYS software is fusion structure, hot, fluid, electromagnetic, acoustics in one large general finite element analysis software, which can be widely used in industry, railway, petroleum chemical industry, aviation, machinery manufacturing, automobile transportation,, daily electrical home appliances, general industrial and scientific research. Finite element method is along with the development of electronic computers quickly developed a kind of modern computing method, is the 1950s first in continuous mechanical fields - aircraft institutions in static and dynamic characteristic analysis of a kind of effective application of numerical analysis method.Keywords: Numerical simulation;Molding process;Finite element model;ansys目录第一章绪论 (1)1.1 引言 (1)1.2 国内外 UOE 焊管的发展概况 (1)1.3 UOE 成形工艺及流程 (3)1.3.1弯边 (3)1.4论文研究目的和内容 (4)1.4.1研究目的: (4)1.4.2研究内容: (4)第二章预弯过程中数值模拟 (5)2.1 X80和球墨铸铁计算参数如下: (5)2.2 X80和钢计算参数如下: (14)2.3球墨铸铁模具和X70模具的应力和应变对比 (21)第三章参数化 (22)3.1 板料的厚度对应力和应变的影响分析 (22)3.1.1 0.8s时各钢板厚度应力和应变情况分析 (22)3.1.2 4s时各钢板厚度应力和应变情况分析 (28)3.2 模具的速度对预弯过程应力和应变的影响 (34)3.2.1 下模跟板料接触点在载荷时间是2s、3s、4s、8s时的应力和应变 (34)3.2.2预弯过程结束点在载荷时间是2s、3s、4s、8s时的应力和应变 (38)3.3 本章总结 (41)第四章结论 (42)参考文献 (43)致谢 (44)第一章绪论1.1 引言随着全球范围内对石油、天然气开发利用的不断普及与深化,油气输送管道作为石油和天然气的一种经济、安全、不间断的长距离输送工具得到了迅速发展,已成为与铁路、公路、水路和航空并列的五大运输行业之一。

铝合金T型材拉弯成形的有限元模拟

F r n fT-s a e e t no U l n m ly o mi g o - h p d S ci fA] li u Al o l o

Wa ih a nja u

( o g uA i i d s yGo p H nd va o I ut ru ) tn n r

状重复率低 、 回弹大 , 零件报废率高 , 造成拉弯成形成本高、 钣金手工校正工作量过大, 没有发挥 出拉弯成形的优势。 随着计算机技术和数值模拟技术的迅速发展, 国内外都开始利用有限元模拟技术研究型材 拉弯成形过程 中存在的问题。A A Esa ay . . l r w 等提出了T截面型材拉弯成形的数学模型 , hk 这个

对于先拉后弯再补拉的加载方式分几个阶段进行分析在成形第一阶段装夹毛料并紧缩后给定一个预拉伸位移量两端夹头施加预拉力将材料拉过屈服极限型材受到轴向拉力的作用发生拉伸变形如图密度弹性模量泊松比在成形第二阶段预拉力保持不变两臂转动型材逐渐贴靠模具直至材料全部包覆模具如图臂转动臂转动夹头夹头预拉力预拉力夹头夹头补拉力补拉力成形第三阶段状态在成形第三阶段给定一个补拉伸位移量增大拉力进行补拉如图在成形第四阶段保持补拉伸力不变安装侧压块冲制下陷型材受拉伸力侧压力和弯侧压力夹头夹头补拉力补拉力型材拉弯成形的有限元模拟曲力的共同作用而产生弯曲变形如图型材收边拉弯成形有限元模型的建立前面的有限元模型是根据美国数控拉弯机的工作原理建立的当前模型的建立是以前面建立的模型为基础改变型材的长度和截面类型改变模具的外形以及相应地改变边界条件参数

维普资讯

洪 都

明■ . ■■畔 ■嘲 钧惝 州№舯 ■ 蠕 盛 暇E 诌 ■‘啡 -

科 技

扫啼 嘲 相 —■ *■ ■ 、舭 、 r f 、{ t — ・ t l

管材弯曲中起皱行为的试验及有限元模拟分析

力 为一 4 a 8 55MP ,其 绝对值 远远 超过 1 r8 iT l N9 i C

管材 的强度极 [6 15 MP 工程抗 拉 强度 )。 随着  ̄ 8. E a(

A T&M 禳 界

管材 弯 曲中起皱 行 为 的试验及

有 限元模 拟分 析

摘要 :基于 管材真实力学参 数建立了管材 弯曲有限元模 型 ,该模型对部分弯管 内侧起皱 的计算 结果与试验结果基本一致。管材弯 曲内侧切向应力过大是导 致管壁材料失稳起皱 的主要原因 ,因此 随着 相对弯曲半径和相对管壁厚 增大 ,起皱 明显减轻 。经有 限元分析指 出,适 当减小模 具工作 凹槽

度 为1 0 。针 对 试验 中产 生 的弯 管 内侧 起皱 现 象 , 8。

结合 有 限 元模 拟 结果 ,对 比 分析 了相 对 弯 曲 半径 月

值 减 小 为6 19 MP 。 分析 认 为 ,相对 弯 曲半径 5 . a 是 左 、右 管材 弯 曲变 形程 度 的重 要 参数 ,厅 越 小 , 弯 管 内侧切 向压缩 变形越 强烈 ,当I I 到 一定数 值 达

方 向3 单 元的 毛坯 网格划 分 ,其他 采用 平 台默认 网格 2

划 分。

块

图3 相 对弯 曲半径 对起 皱影 响的试 验 结果

为 了对 比分析 弯管起 皱 的原 因 ,将 与试验 同样 条

弯 曲成形 前

件 的弯 管 有 限 元模拟 结 果 示于 图4 。弯 管 内侧起 皱 的

图2 管材 弯 曲成 形 前后 有限 元模型

管材弯曲成形的有限元模拟与实验分析

论 研 究 进 展 比较 缓 慢 。 年 来 , 算 机 技 术 的 发 展 为 近 计

收稿日期: 0— l1 2 51 6 0 作者{介: 涛(96 )男, 畸 古 17一 , 硕士生. 从事塑性成形的有限元模拟 和仿真研究

・

2 实 验 条 件 殛 有 限 元 模 型 建 立 这 里 的 实 验 和模 拟 主 要 针 对 小 直 径 管 的 回 转 牵 引 式 弯 曲 变 形 。实 验 材 料 1 r 8 9 i , 外 径 d= C l NiT 管 管 o

造 等 工 业 中 应 用 十 分 广 泛 [。 管 材 弯 曲 技 术 和 质 量 】对 1

的 要 求 也 越 来 越 高 。 是 , 于 管 材 具 有 特 殊 的 | 空 但 由 中 结 构 以 及 受 多 重 非 线 性 因 素 的 影 响 ,弯 曲 变形 的 理

有 限 元 模 拟 结 合 起 来 对 弯 曲 变 形 过 程 中 的 诸 多 现 象 进 行 比较 分 析 , 为 后 续 研 究 和 生 产 实 践 提 供 参 考 。 将

计 算 方 法 在 管 材 弯 曲 变 形 研 究 中 也 得 到 了广 泛 应 用 ,并 已在 弯 曲 加 工 类 产 品 的 设 计 和 优 化 方 面 被 证 明 是 有 效 的 嘲 在 管 材 弯 曲 的 系 统 研 究 中 , 实 验 与 。 将

目 前 。 材 弯 曲 加 工 在 航 空 航 天 、 车 、 舶 制 管 汽 船

+ 一 + “ + “-

0 ・ 4- - '

中 涉 及 的 边 界 问 题 、 触 问题 进 行 了 处 理 , 确 定 了 接 并

旋 轮 在 旋 压 过 程 中 的 轨 迹 。 利 用 该 力 学 模 型 对 工 件 进 行 数 值 模 拟 。 到 了 合 乎 实 际 的效 果 。 得 【 考文献】 参

钢管弯制过程有限元仿真及断裂原因分析

起材 料 强度 失效 断裂. 引起钢 管 弯制 断裂的 原 因为个 别材料 夹杂或 气孔 造成 的 小概 率 事件 . 关键 词 : 钢管 ; 断 裂 ;有 限元 ;弯制 ; Ma r c

中图分 类号 : T G 9 4 1 ; T B 1 1 5 . 1 文献标 志码 : B

1 一 l ● l nl ● t ■ e e l em e nt J S l ● m Ul ● at ■ l ● 0n anc 1 I CraC ● K re aS 0n

( S c h o o l o f Me c h a n i c a l a n d E l e c t r o n i c C o n t r o l E n g i n e e r i n g , B e i j i n g J i a o t o n g U n i v e r s i t y , B e i j i n g 1 0 0 0 4 4 ,C h i n a )

Ab s t r a c t :Th e be n d i n g p r o c e s s e s o f a s t e e l p i p e o f a s t e e l s t r u c t u r e c o mp a n y a r e s i mu l a t e d b y in f i t e e l e me nt me t h o d. Ac c o r d i n g t o t h e b e n d i n g p r o c e s s e s a nd o p e r a t i o n s a pp l i e d i n t h e f ie l d,t he in f i t e e l e me n t mo d e l o f mu l t i p l e o p e r a t i o ns a n d s t a t i o n s i s b u i l t o n t h e n o n — l i n e a r in f i t e e l e me n t mo d e l s o twa f r e p l a t f o r m Ma r c .T h e wo r s t c o n d i t i o n s wh e n t h e c u r v a t u r e i s t h e be s t a r e c a l c u l a t e d,a n d t h e r e s u l t s s h o w

铝合金 有限元模拟T型材拉弯成形

铝合金有限元模拟T型材拉弯成形1.T型材拉弯成形的有限元模型1.1有限元模拟方法简介有限元的基本思想是把连续体视为离散的集合体来考虑。

用有限元方法分析塑性加工过程主要有以下几个方面的内容:离散化、插值、确定应变、确定应力、外载处理、求解1.2计算模型计算模型主要有静态计算模型和动态计算模型。

动态计算模型考虑了惯性力,本文采用了动态计算模型。

1.3单元类型的选择本文选用8节点6 面体单元,型材截面和截面的网格划分如图 3和图4 所示,单元沿型材轴向长度为5mm1.4本构方程由于本文中的材料是大变形,所以必须采用有限变形理论中的应力应变张量。

1.5运动方程经有限元法离散,运动方程为1.6材料模型型材采用 Hill厚向异性材料模型1.7接触和摩擦处理及算法本文采用了罚函数法,它是一种施加接触约束的数值方法。

1.8载荷模型2. T型材收边拉弯成形过程的模拟及分析2.1 T型材收边拉弯成形有限元模型的建立材料模型为LY12M-XC211-25长度为1820mm 腹板和缘板厚度都是2mm ,毛料的边宽进行了铣切,毛料外形如图9所示。

模具的外形曲线如图10所示。

整个有限元共分为六个工况:预拉、弯曲、补拉、压下陷、松开夹头和模具反向移动卸载。

预拉伸量取实验采用的值3mm ,预拉时间取 5秒,与实验预拉时间一致,增量步设为 50步。

弯曲时,保持预拉最终的轴向拉伸力不变,然后使夹头沿垂直于型材轴向的方向移动,直到型材贴模。

弯曲时间取30秒,增量步设为150 步。

补拉伸量取实验采用的补拉伸量6.2mm 。

补拉时间取5 秒,增量步设为 50步。

下陷深度为5mm,位置在模具的一侧。

压下陷时间为2 秒,增量步为50 步。

卸载过程包括两个过程。

先释放夹具,并使夹具沿补拉方向继续移动,确保型材回弹时不会再碰到夹具。

然后使弯曲模具和下陷凸模反向移动,模具和型材完全分离。

释放夹具的时间为3秒,增量步为 100步。

模具反向移动的时间为3 秒,增量步为100 步。

型材拉弯成形的数值模拟与工艺参数优化

随着航空航天、汽车和高速列车等工业的快速发展,零件大型化、整体化趋势明显,大型型材零件的使用日渐增多,主要制造工艺之一的拉弯成形也受到越来越多的关注。

型材的截面形状类型多、差异大,不同形状和弯曲尺寸的型材拉弯过程中出现的问题不尽相同,除存在起皱、拉裂和回弹等与板材成形相同的缺陷外,还存在着截面畸变和纵向扭曲等特殊问题,质量控制难度加大。

大尺寸中空截面的异型型材在拉弯过程中,因其空心、薄壁、不对称等特点,易出现截面畸变、外缘破裂、卸载回弹和回弹后扭转等问题,成形精度难以保证。

有限元数值模拟作为一种先进的成形工艺优化技术,已经在生产实践中得到广泛应用,可以有效缩短生产周期,降低试错法的生产成本,提高加工准确性。

采用数值模拟技术对型材拉弯工艺过程进行分析,可以优化加载方式、加载速度等工艺参数,减小和预防截面畸变等缺陷,为实际生产中制定成形工艺规范提供可靠的依据。

针对航天工业中应用的大尺寸开口型材零件成形中出现的问题,设计了适用的模具,辅以内加填充物的成形方法,采用ABAQUS软件对其拉弯过程进行数值模拟和工艺参数优化,有效地减小了截面畸变,并根据数值模拟结果,提出了合理的加载成形方式,对生产实践进行指导。

研究现状型材拉弯是指型材在弯曲的同时施加切向拉力,以克服内侧的起皱及发送截面内的应力分布以减少回弹,提高成形精度。

拉弯成形可以分为由力控制的拉弯成形和由位移控制的拉弯成形。

从使用的设备上看,由力控制的拉弯成形通常可以分为直进台面拉弯成形、转臂式拉弯成形(图1)及转台式拉弯成形三种方式。

图1 转臂式拉弯过程实际生产中经常采用拉-弯和拉-弯-拉的加载方式。

拉-弯-拉加载模式的优点是回弹量较小,能够消除材料的初始变形,残余应力较小,对收边拉弯能有效地防止腹板失稳起皱;缺点是补拉过程受摩擦力的影响,材料受力不均匀造成变形不均匀,并且增大了截面畸变。

拉-弯方法同样能够消除材料的初始变形,有效地防止失稳起皱,同时操作更为简单,不受摩擦力的影响;缺点是回弹量较大。

管材弯曲壁厚变形的有限元模拟与试验分析

要是回转牵引式弯曲 。试验前对试验用管材的几何 形状 、尺寸其中包括管线平行度 、圆度和壁厚公差 等进行测量 , 以保证其符合国家相关标准 。弯曲成 形后将试件在弯曲平面上沿中轴线剖开测量壁 厚 。弯曲试验用管材为 1Cr18Ni9Ti 不锈钢 , 管外径 d0 = 6 、8 mm;弯曲模半径分别为 15 mm 和 30 mm ,壁 厚 t0 = 1 mm。弯曲试验设备采用手动弯管机 。

Beijing 100081 , China ) Abstract : One la rge-scale finite-element method ( FEM) softwa re was used to simulate the deforma2 tion p rocess of rota ry-p ull typ e pip e bending. The res ults of the deformation of inside a nd outside wall thic kness of the bent pip e a re basicall y conformed to test values . The res ults of the simulation also reveals that the strain of inside a nd outside wall thic kness of the bent pip e is relatively even a nd to some extent c ha n ges the wall thic kness a round the strai ght pip e section out of the bendin g ta ngenc y p oint . The greater equivalent stress centers a round the terminal end of the bent section of the pip e a nd also pa rtially exists a round the be ginning end of bending whic h works as the stress tra nsferring a rea . A little stress is still found in the bent pip e wall . Key words : pip e bending ; wall thic kness deformation ; finite element ; numerical simulation

毕业设计41板材弯曲成形数值模拟

板材弯曲成形数值模拟前言有限元的概念早在几个世纪前就已产生并得到了应用,例如用多边形(有限个直线单元)逼近圆来求得圆的周长,但作为一种方法而被提出,则是最近的事。

有限元法最初被称为矩阵近似方法,应用于航空器的结构强度计算,并由于其方便性、实用性和有效性而引起从事力学研究的科学家的浓厚兴趣。

经过短短数十年的努力,随着计算机技术的快速发展和普及,有限元方法迅速从结构工程强度分析计算扩展到几乎所有的科学技术领域,成为一种丰富多彩、应用广泛并且实用高效的数值分析方法。

将有限元分析应用于冲压工艺的模具设计中,可以避免仅凭经验和试制这种传统的模具设计方法所带来的弊端,可以节省昂贵的模具试验费用,指导模具设计制造,缩短产品更新周期。

本次毕业设计就是应用有限元分析软件ANSYS对板材的弯曲过程进行模拟仿真,对板材弯曲后的应力和变形情况进行计算分析并查找面板弯曲后最大应力和最大变形的发生点,通过方案对比得出模具结构的最佳工艺参数即最佳的凸、凹间隙,优化模具的结构设计。

这次设计是在参阅了大量文献并在张艳君导师的辅导下完成的。

由于本人设计经验不足,所学知识有限,错误之处在所难免,敬请各位老师批评指正,以便完善。

编者目录中文摘要 (1)英文摘要 (2)1 绪论…………………………………………………………………………………1.1 CAE技术…………………………………………………………………………1.2 有限单元法………………………………………………………………………1.3 ANSYS软件………………………………………………………………………1.4 本章小结…………………………………………………………………………2 金属工艺数值模拟…………………………………………………………………2.1 基本概念…………………………………………………………………………2.2 基本原理…………………………………………………………………………2.3 作用………………………………………………………………………………2.4 本章小结…………………………………………………………………………3 弯曲工艺机理分析…………………………………………………………………3.1 板料弯曲变形分析………………………………………………………………3.2 板料回弹的机理分析……………………………………………………………3.3 本章小结…………………………………………………………………………4 参数计算及方案确定………………………………………………………………4.1 问题描述…………………………………………………………………………4.2 门面板成形工艺过程……………………………………………………………4.3 计算过程…………………………………………………………………………4.4 方案确定…………………………………………………………………………4.5 本章小结…………………………………………………………………………5 ANSYS建模简化……………………………………………………………………5.1 模型的简化与分析………………………………………………………………5.2 板料弯曲过程的简化……………………………………………………………5.3 本章小结…………………………………………………………………………6 弯曲工艺的ANSYS分析……………………………………………………………6.1 前处理操作………………………………………………………………………6.2 求解操作…………………………………………………………………………6.3 后处理操作………………………………………………………………………6.4 本章小结…………………………………………………………………………7 结果与误差分析……………………………………………………………………7.1 面板的回弹分析…………………………………………………………………7.2 面板的应力分析…………………………………………………………………7.3 本章小结…………………………………………………………………………结语……………………………………………………………………………………致谢……………………………………………………………………………………参考文献………………………………………………………………………………中文摘要本设计是采用有限元分析软件ANSYS,对板材弯曲成形过程进行模拟仿真,根据理论间隙值范围调整凸、凹模单边间隙,分析回弹和应力集中区。

L形管件弯曲成形有限元分析

L形管件弯曲成形有限元分析1. 引言- 描述L形管件在工业领域中的应用- 引入有限元分析作为一种计算方法- 概述本文将要讨论的内容和结论2. 有限元建模- 对L形管件进行三维建模- 定义有限元网格和边界条件- 描述管件材料和物理特性3. 弯曲成形模拟- 使用有限元分析模拟管件弯曲成形过程- 对比模拟结果与实验数据- 分析管件应力分布和形变情况4. 影响因素分析- 将影响管件弯曲成形的因素分为几类,如管件材料、管件壁厚等- 对每个影响因素进行有限元分析- 分析每个因素的影响程度和相互作用5. 结论和展望- 总结本文的研究成果和分析结论- 提出下一步的研究方向和拟解决的问题- 对应用前景和发展方向进行展望第1章:引言L形管件在工业领域中应用广泛,其具有良好的耐用性、耐腐蚀性和稳定性等特性,是各种管道系统中不可或缺的组成部分。

在实际应用中,L形管件的弯曲成形过程是至关重要的,因为这直接影响着管道的连接质量和稳定性。

传统的L形管件弯曲成形方法主要是通过人工操作机械或使用加热等手段进行成形,这种方法成本高且效率低,同时也容易影响到管件的质量。

为了提高管件成形的准确度和效率,有限元分析技术被广泛应用于管件成形过程的模拟和优化。

因此,本文旨在探讨如何通过有限元分析技术对L型管件弯曲成形过程进行模拟与分析,以更好地实现管件成形的精准度与质量。

本文将包括以下内容:首先介绍L形管件在工业中的应用背景和重要意义,然后介绍本文使用的有限元分析技术以及对L形管件三维建模的方法。

接着将介绍如何使用有限元分析模拟L形管件的弯曲成形过程,并对所得结果进行分析和讨论,最后探讨影响L形管件弯曲成形的因素,对因素进行分析和优化,得出结论并对未来发展进行展望。

第2章:有限元建模有限元分析技术是目前研究物理系统的一种最常用的数值分析方法。

在L形管件弯曲成形过程中,我们可以通过有限元分析技术对管件的形状变化,应力和形变等力学参数进行预测,从而优化管件的结构和形状设计。

钢管弯制过程有限元仿真及断裂原因分析

钢管弯制过程有限元仿真及断裂原因分析作者:冯超韩俊杰孙丰涛孙昳天来源:《计算机辅助工程》2013年第03期摘要:针对某金属结构公司在钢管弯制过程中出现的个别钢管断裂现象进行研究,根据现场钢管弯制工艺和工序的情况描述,采用非线性有限元软件Marc对钢管的多工位弯制过程进行模拟仿真.以最恶劣的情况即曲率最大的胎具进行多工位弯制,仿真结果显示6个工位的连续弯制过程最大应力为552 MPa,没有达到材料的抗拉极限626 MPa,该弯制过程不会引起钢管强度失效.模拟钢管多种曲率胎具弯制下的应力应变分布情况和回弹后残余应力应变情况.仿真结果表明,弯制此种钢管最大曲率的圆弧时,钢管上的最大应力为542 MPa,小于材料的抗拉强度626 MPa;最大塑性应变为0.031,小于材料允许的最大伸长应变0.2.经过模拟仿真分析,该公司采用的弯制工艺不会引起材料强度失效断裂.引起钢管弯制断裂的原因为个别材料夹杂或气孔造成的小概率事件.关键词:钢管;断裂;有限元;弯制; Marc中图分类号:TG941; TB115.1文献标志码:B0引言钢管弯制时室外温度约8 ℃,材质Q345C的钢管 402 mm×14 mm,弯制到曲率半径62.138 m时,最后在1.79 m(长边),1.61 m(短边)处断裂.钢管断裂位置示意见图1.钢管采用弧度控制胎具和液压千斤顶进行冷弯,具有一定曲率的胎具固定在推制段的中间位置,一端固定,另一端推制.固定端采用1 000 t液压千斤顶,推制端采用1 200 t千斤顶推制.2个千斤顶中心距离3.6 m,整根钢管分段(1.2 m为一个推制段)推制,弯制工具和现场见图2.4结论钢管多工位弯制过程是个几何非线性、材料非线性和边界条件非线性的仿真问题.本文对3种非线性现象进行正确、有效的处理.对于钢管,采用符合其承载和变形特点的壳单元进行网格划分,仿真分析结果与现场弯制的现象吻合.通过仿真,分析钢管弯制过程的最大应力应变分布情况,总结如下:(1)采用Marc对11 524 mm长钢管在半径为28 m的胎具弯制过程中,分别对6个推制段进行模拟仿真和分析.通过仿真结果可知,弯制过程中钢管内侧和外侧弯制变形最大的部位为应力最大区域.6个工位的弯制过程最大应力为552 MPa,没有达到材料的抗拉极限626 MPa.仿真工况比实际工况恶劣,弯制工艺没有出现突破抗拉极限强度的现象,弯制工艺可行,由此推断实际弯制过程的工艺可行且安全.(2)进一步对不同胎具半径的单工位进行模拟仿真.单步弯制仿真的曲率半径分别为164,61,28和18 m的圆弧弯制,并给出本批次钢管样件在以上圆弧胎具弯制时应力应变分布情况和回弹后的残余应力应变分布情况.仿真模拟表明,即使弯制较大曲率的圆弧,如半径为18 m的圆弧弯制,钢管上的最大应力为542 MPa(小于抗拉强度626 MPa),最大塑性应变为0.031(小于材料允许的最大伸长应变0.2).综上分析,该弯制工艺不会引起材料强度失效断裂.(3)为能更准确地找出问题所在,本文还对钢管断裂原因进行分析.从实际的整个断裂面观察,断口形貌粗糙,呈银灰色晶粒突起状,断口上部有明显的河流花样和解理面,且断面处钢管尺寸无明显变化,无明显弯制变形,符合脆性断裂的特征[3].脆性断裂一般发生在高强度或低延展性、低韧性的金属和合金上.即使金属有较好的延展性,在低温、厚截面、高应变率(如冲击)或是有缺陷情况下,也会发生脆性断裂.脆性断裂引起材料失效一般是由于冲击,而非过载[4].材料内部在冶炼、轧制和热处理等各种制造过程中不可避免地产生某种微裂纹,在无损伤检验时又没有被发现,那么,在使用过程中由于应力集中、疲劳和腐蚀等原因,裂纹会进一步扩展.当裂纹尺寸达到临界尺寸时,就会发生低应力脆断的事故[5].参考文献:[1]陈火红. Marc有限元实例分析教程[M]. 北京:机械工业出版社, 2002: 159.[2]冯超,孙丹丹,陈火红. 全新Marc实例教程与常见问题解析[M]. 北京:中国水利水电出版社, 2012: 168.[3]庄东叔. 材料失效分析[M]. 上海:华东理工大学出版社, 2009.[4]杨川等. 金属材料零部件失效分析案例[M]. 北京:国防工业出版社, 2012.[5]钟君鹏. 材料失效诊断、预测和预防[M]. 长沙:中南大学出版社, 2009.(编辑陈锋杰)。

大型复杂结构件加工变形有限元快速仿真方法

复杂空间弯管三维自由弯曲成形有限元模拟及试验

复杂空间弯管三维自由弯曲成形有限元模拟及试验马燕楠;熊昊;王辉;骆心怡;靳凯;徐勇;陶杰;郭训忠【期刊名称】《精密成形工程》【年(卷),期】2017(009)002【摘要】目的以一复杂空间弯管为例,开展三维自由弯曲成形实验研究.方法首先提出三维自由弯曲成形工艺解析方法,然后通过有限元模拟与实际试验相结合的方法进行研究.结果有限元模拟所得到的弯管与CAD模型相比,弯曲半径偏差值不超过2%,吻合度较高.实际成形出的弯管与CAD模型对比显示,第1个弯曲段的实际弯曲半径为118 mm,设计值为120 mm,实际值与设计值偏差1.67%;第2个弯曲段的实际弯曲半径为133 mm,设计值为130 mm,实际值与设计值偏差2.30%,2个弯曲半径的偏差值均不超过3%.结论验证了三维自由弯曲成形工艺解析方法的可靠性,有限元模拟较好地指导了实际成形试验.【总页数】7页(P20-26)【作者】马燕楠;熊昊;王辉;骆心怡;靳凯;徐勇;陶杰;郭训忠【作者单位】南京航空航天大学材料学院,南京 211106;南京航空航天大学材料学院,南京 211106;南京航空航天大学机电学院,南京 210016;南京航空航天大学材料学院,南京 211106;南京航空航天大学机电学院,南京 210016;中国科学院金属研究所,沈阳 110016;南京航空航天大学材料学院,南京 211106;南京航空航天大学材料学院,南京 211106【正文语种】中文【中图分类】TG38【相关文献】1.三维自由弯曲成形装备及其关键技术 [J], 陶杰;熊昊;万柏方;魏文斌;程旋;王林涛;余耀晖;王成;郭训忠2.三维自由弯曲成形技术及在航空制造业中的潜在应用 [J], 郭训忠;马燕楠;徐勇;周曙君;张士宏;陶杰3.三维浅交弯联机织复合材料准静态冲击性能有限元模拟 [J], 冯古雨;曹海建;王新月;钱坤;孙洁4.实心铝型材三维自由弯曲成形技术研究 [J], 滕克磊5.基于数值模拟的管材三维自由弯曲成形规律研究 [J], 郝用兴;张少华;刘亚辉因版权原因,仅展示原文概要,查看原文内容请购买。

大弯曲半径管材推弯回弹有限元分析

大弯曲半径管材推弯回弹有限元分析李纯金,杜佐飞(江苏科技大学机械工程学院,江苏镇江212003)1引言弯管零件因其具有优越的力学性能,多样的功用性以及易达到产品轻量化等方面的要求,已在汽车、航空、航天等领域得到广泛应用[1]。

近年来随着大弯曲半径的管状零件的发展,因其具有弯管半径大,管坯弯曲角度小,弯曲成形后管坯变形程度小,质量和精度易得到保证等优点,被广泛的应用于家具装饰,汽车输油管路以及石油运输管道中。

弯管件在弯管过程中因具有几何非线性、接触非线性、而导致它在弯管成形后不可避免的具有一些质量问题[2-3]。

对大弯曲半径的弯管件而言也同样具有一些质量缺陷,其中弯管成形后,模具卸载时弯管件的回弹就是影响大弯曲半径弯管件几何精度和形状精度的一个主要因素。

因此对大弯曲半径弯管件在弯曲成形后的回弹研究具有十分重要的意义。

对大弯曲半径弯管件在推弯成形后的形变研究,国内学者研究的不是很多,其中文献[4]利用有限元软件对简化模型下管材断面扁化的机理分析,定性地得出不同的温度场分布对管材断面椭圆率等的影响规律;文献[5]研究了推弯工艺对薄壁管变曲率的影响,文献[6]对金属板料拉伸回弹成因及回弹补偿进行了研究。

因此是在对实际推弯机推弯模具实物简化的基础上建立有限元模型,利用有限元软件对大弯曲半径管材在推弯过程中各主要因素对管子的回弹角的影响分析,为大弯曲半径弯管的理论研究和实际弯管过程提供理论参考。

2有限元模型的建立及关键技术的研究2.1推弯模型的建立大弯曲半径管材在推弯时的三维有限元模型是在ABAQUS/Explicit 软件平台上建立的,其有限元模型是根据江苏某公司生产的xxx 型号的推弯机简化而来,有限元模型,如图1所示。

2.1.1材料截面属性的定义以及网格划分管坯材料是选择塑性比较好的铝合金管(3003)和奥氏体不锈钢管;其中铝合金管管的弹性模量E =70000,密度ρ=2.7×103kg/m 3,泊松比γ=0.33,材料选择的本构模型是指数硬化模型:σ=K (ε0+ε)n,式中:K —材料硬化系数;n —材料硬化指数;ε0—材料常数,不锈钢管(T14976—94)的弹性模量E =210000,密度ρ=7.85×103kg/m 3,泊松比γ=0.3。

复杂截面铝合金型材拉弯成形有限元模拟

复杂截面铝合金型材拉弯成形有限元模拟

张晓丽;李晓星;周贤宾;金淼

【期刊名称】《塑性工程学报》

【年(卷),期】2004(11)4

【摘要】本文对矩形管截面铝合金型材拉弯成形工艺进行了研究 ,建立了位移控制拉弯工艺的有限元模型 ,采用ABAQUS软件对几种不同截面的铝合金型材拉弯成形过程进行了数值模拟 ,分析了不同补拉量对型材的截面畸变和回弹的影响以及不同截面形状抵抗拉弯成形时截面畸变的能力。

其结果和方法对铝合金型材的拉弯成形工艺具有参考价值。

【总页数】4页(P44-47)

【关键词】拉弯成形;有限元模拟;截面畸变;回弹

【作者】张晓丽;李晓星;周贤宾;金淼

【作者单位】北京航空航天大学机械工程及自动化学院

【正文语种】中文

【中图分类】TG389

【相关文献】

1.复杂截面型材力控制拉弯成形数值模拟分析 [J], 刁可山;周贤宾;金朝海;李晓星

2.铝合金T型材拉弯成形的有限元模拟 [J], 万加华

3.大型复杂截面型材拉弯成形数值模拟 [J], 孟鹏飞;李晓星;金朝海;高宏志;尹萍

4.复杂截面型材3D拉弯数值模拟建模技术研究 [J], 周苗苗;王红建;贺尔铭;王永军;

邱智学

5.拉弯模具间隙对复杂截面型材成形精度的影响 [J], 郭涛;李晓星

因版权原因,仅展示原文概要,查看原文内容请购买。

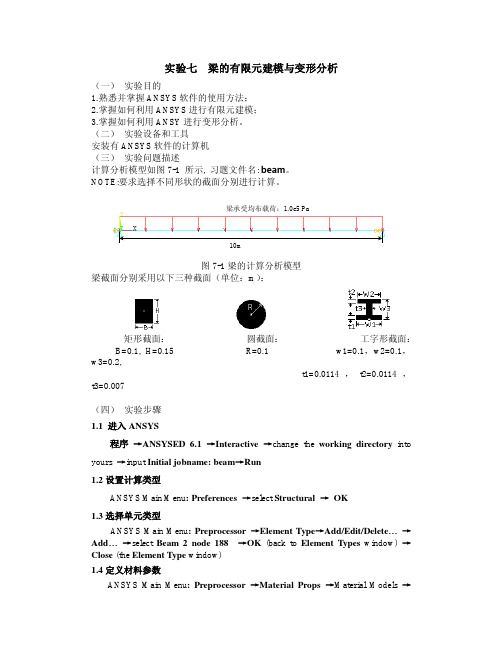

实验七 梁的有限元建模与变形分析

实验七梁的有限元建模与变形分析(一)实验目的1.熟悉并掌握ANSYS软件的使用方法;2.掌握如何利用ANSYS进行有限元建模;3.掌握如何利用ANSY进行变形分析。

(二)实验设备和工具安装有ANSYS软件的计算机(三)实验问题描述计算分析模型如图7-1 所示, 习题文件名: beam。

NOTE:要求选择不同形状的截面分别进行计算。

梁承受均布载荷:1.0e5 Pa图7-1梁的计算分析模型梁截面分别采用以下三种截面(单位:m):Structural→Linear→Elastic→Isotropic→input EX:2.1e11, PRXY:0.3→OK 1.5定义截面ANSYS Main Menu: Preprocessor →Sections →Beam →Common Sectns→分别定义矩形截面、圆截面和工字形截面:矩形截面:ID=1,B=0.1,H=0.15 →Apply →圆截面:ID=2,R=0.1 →Apply →工字形截面:ID=3,w1=0.1,w2=0.1,w3=0.2,t1=0.0114,t2=0.0114,t3=0.007→OK1.6生成几何模型ü生成特征点ANSYS Main Menu: Preprocessor →Modeling →Create →Keypoints →In Active CS→依次输入三个点的坐标:input:1(0,0),2(10,0),3(5,1)→OKü生成梁ANSYS Main Menu: Preprocessor →Modeling →Create →Lines →lines →Straight lines →连接两个特征点,1(0,0),2(10,0) →OK1.7网格划分ANSYS Main Menu: Preprocessor →Meshing→Mesh Attributes→Picked lines →OK→选择: SECT:1(根据所计算的梁的截面选择编号);Pick Orientation Keypoint(s):YES→拾取:3#特征点(5,1) →OK→Mesh Tool →Size Controls) lines: Set →Pick All(in Picking Menu) →input NDIV:5→OK (back to Mesh T ool window) →Mesh →Pick All(in Picking Menu) →Close (the Mesh Tool window)1.8模型施加约束ü最左端节点加约束ANSYS Main Menu: Solution→Define Loads →Apply→Structural →Displacement→On Nodes→pick the node at (0,0) →OK→select UX, UY,UZ,ROTX →OKü最右端节点加约束ANSYS Main Menu: Solution→Define Loads →Apply→Structural →Displacement→On Nodes→pick the node at (10,0) →OK→select UY,UZ,ROTX →OKü施加y方向的载荷ANSYS Main Menu: Solution→Define Loads →Apply→Structural →Pressure→On Beams→Pick All→V ALI:100000 →OK1.9 分析计算ANSYS Main Menu: Solution →Solve →Current LS→OK(to close the solve Current Load Step window) →OK1.10 结果显示ANSYS Main Menu: General Postproc →Plot Results→Deformed Shape…→select Def + Undeformed→OK (back to Plot Results window) →Contour Plot→Nodal Solu →select: DOF solution, UY, Def + Undeformed, Rotation, ROTZ ,Def + Undeformed→OK1.11 退出系统ANSYS Utility Menu: File→Exit →Save Everything→OK(五)实验结果及处理完成梁的建模和相关变形的分析,对所得数据进行整理分析,并对三种横截面不同的梁进行分析比较,完成实验报告。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本科毕业设计论文题目:复杂型材弯曲过程有限元仿真分析专业名称:飞行器设计与工程学生姓名:赵兵指导教师:王红建毕业时间:2012年7月毕业任务书一、题目复杂型材弯曲过程有限元仿真分析二、研究主要内容本文的研究内容主要包括以下四部分:1、系统地总结国内外研究成果,了解型材拉弯成形的过程;2、运用MARC 建立有限元型材模型,对拉弯过程进行数值仿真;3、将数值仿真的结果和实验结果进行对比和分析;4、计算和探讨时效硬化对拉弯回弹的影响。

三、主要技术指标1、用Marc 对型材弯曲模拟,模具半径分别为110和160,轴力为1800kg 和2200kg 。

对比实验结果,计算回弹和截面畸变模拟的精确度。

2、分析影响回弹的参量。

3、计算时效硬化对回弹半径的影响。

四、进度和要求1、7-8周,文献资料搜集与整理,外文资料的翻译。

2、9周,掌握型材拉弯的相关背景知识,了解国内外的研究现状。

3、10周,熟悉CAD 软件UG 和有限元软件MSC.Marc 的基础知识。

4、11-12周,型材的几何建模。

5、13周,模型的网格划分。

6、14-15型材拉弯过程的计算与结果分析。

7、16周,研究结果分析与整理。

8、17-18周,论文写作五、主要参考书及参考资料1、陈火红,尹伟奇,薛小香,Marc有限元实例教程.北京:科学出版社,2004.2、《航空制造工程手册》总编委员会.航空制造工程手册(飞机钣金工艺).北京:航空工业出版社,1992,8.3、孙惠学,胡金华,李春科,姚保军.奥迪轿车门竖框拉弯成形弹复分析.塑性工程学报,1998,5(3):32-34.4、减鹏博,型材成形拉弯工艺研究.西北工业大学硕士论文,2002.5、李寿萱.钣金成形原理与工艺.西安:西北工业大学出版社.1985,12.6、李小强,周贤宾,金朝海,郝长岭.型材拉弯数值模拟夹钳边界条件的一种等效模型.塑性工程学报,2009,2:16-1.7、张晓静,周贤宾.板料成形回弹模拟.塑性工程学报,1996,6(3):56-62.学生___________指导教师___________系主任___________摘要型材是指具有一定强度和韧性的材料(如刚、铝、铝合金等)通过轧制,挤压,铸造等工艺制成的具有一定几何形状的物体,是现代航空航天飞行器上广泛采用的一种轻量化结构。

近年来在轻量化汽车结构及建筑结构中也得到大量应用。

具有重量轻和安全性能高的优点,因此,迫切需要发展型材高精度弯曲成形技术,以适应科研和市场需要。

拉弯成形技术是一种应用比较广泛的成形技术,具有精度高、成本低的特点,并适用于变曲率弯曲件。

MSC.marc作为有限元分析软件在模拟型材拉弯成形方面具有非常强大的功能。

本文通MSC.marc对型材的弯曲过程进行了有限元数值模拟仿真,计算了型材拉弯后的截面畸变和回弹半径,并和实际实验结果进行对比。

系统的介绍和分析了型材的拉弯成形工艺和有限元求解方法。

影响弯曲精度和回弹半径的因数有很多,本文主要计算和分析了摩擦,弯曲半径,轴力以及型材的时效硬化效应对拉弯计算的影响。

关键词:拉弯成型,MSC.Marc,仿真,时效硬化。

ABSTRACTThe Section bar is Objects,with a certain geometry which is made of materials(such as iron,aluminum,aluminium alloy,etc.)that have certain strength and toughness by the rolling,extrusion,casting and other processes.It is widely used in modern aerospace vehicles as a lightweight structure.In recent years it also has been used in lightweight automotive structures and structural widely.Advantages of light weight and high safety performance,therefore,it is urgent need to develope the forming technology of precision bending of Section bar to adapt to scientific research and market needs.The stretch bending of section bar with high precision,low cost,and applies to the variable curvature bending parts is an exact molding technology widely used in many areas.MSC.marc as finite element analysis software is very powerful in the field of section bar stretch bending.This article introduces and analyzes the forming process of stretch bending of section bar,through the finite element numerical simulation by MSC.marc and compared with the actual experimental data.There are a lot of factors effect bending accuracy and spring-back radius.In this paper,we calculated and analyze the effect of parameters(such as friction,the quality of the grid,boundary conditions,bend radius,axial force and age-hardening of section bar)for the finite element numerical simulation on the stretch bending.KEY WORD:Bend-stretch forming,MSC.Marc,Simulation,Age-hardening.目录第一章、绪论 (5)51.1研究意义 (5)1.2拉弯方式 (6)1.3加载方式 (8)1.4拉弯成形主要工艺问题 (9)1.5国内外研究现状与发展趋势 (10)1.6本文研究内容 (11)第二章、有限元法的基本理论....................................................................................................................................................................12122.1有限元法概述 (12)2.1.1有限元法的基本思想 (12)2.1.2有限元模拟 (13)2.2非线性方程组的数值解法 (14)2.2.1Newton-Raphson 迭代法 (14)2.2.2修正的Newton-Raphson 迭代法 (14)2.3拉弯成形有限元模拟相关技术 (15)2.3.1板壳单元概述 (15)2.3.2材料本构关系各项准则 (17)2.3.3接触算法 (18)2.3.4摩擦处理 (21)2.3.5回弹计算 (22)第三章、有限元软件MSC.MARC 介绍 (24)3.1MSC.MARC 软件的历史 (24)3.2MARC 软件的组成和运行环境 (25)3.3MARC 的非线性分析功能和特点 (26)3.3.1线性结构分析 (26)3.3.2非线性结构分析 (26)第四章、拉弯有限元模拟MARC 实现和分析 (28)4.1研究内容 (28)4.2拉弯成形有限元建模 (28)4.2.1几何模型和网格划分 (28)4.2.2型材横截面模型 (30)4.2.4型材的二维拉弯成形 (31)4.3二维拉弯成形仿真边界条件 (32)4.4材料模型 (35)4.5参数设置 (35)第五章、仿真结果分析 (37)375.1二维拉弯成形结束及回弹后型材应力分布图。

(37)5.2回弹结果分析 (38)5.2.1轴力对回弹半径的影响 (40)5.2.2摩擦系数对回弹的影响 (40)5.3截面畸变结果分析 (41)5.3.1弯曲半径对截面畸变的影响 (42)5.3.2轴力对截面畸变的影响 (43)第六章、时效硬化效应对回弹影响 (44)446.1应力—应变曲线修正 (44)6.2时效硬化效应对回弹量的影响 (45)第七章、全文总结 (46)46参考文献............................................................................................................................................................................................................................................4747致谢 (49)49毕业设计小结.............................................................................................................. (5050)第一章、绪论1.1研究意义型材拉弯是指在型材预拉伸至材料屈服极限时加载弯曲并同时保持一定的轴向拉力,使之压入模具型槽内里成形的弯曲过程。

在弯曲的同时施加轴向拉力用以克服内侧的起皱及改善截面内的应力分布,减少回弹,提高外形精度。

和其他弯曲工艺相比有如下特点:1、能成形空间结构复杂的型材零件;2、能成形屈服强比大的型材弯曲零件;3、具有不同工艺方法相结合的综合成形特点;4、弯曲精度高,回弹小;5、具有柔性制造特点。

因此型材拉弯在飞机、汽车型材弯曲件的生产中得到了非常广泛的应用。

在飞机生产中,飞机框肋上的缘条、机身前后段、发动机短仓的长桁等尺寸大的型材弯曲件是组成飞机骨架的关键零件,并直接影响到飞机的气动力外形,形状精度要求很高。