CAE技术在手机仿真中的应用

cae在现代产品设计中的作用和价值

cae在现代产品设计中的作用和价值CAE在现代产品设计中的作用和价值CAE(计算机辅助工程)是一种利用计算机技术进行工程分析和设计的方法,它在现代产品设计中扮演着重要的角色。

CAE可以帮助设计师在产品设计的早期阶段就进行各种分析和模拟,从而提高设计效率、降低成本、缩短开发周期,同时还可以提高产品的质量和可靠性。

CAE可以帮助设计师进行各种分析和模拟,如结构分析、热分析、流体分析等。

通过这些分析和模拟,设计师可以更好地了解产品的性能和特点,从而进行更加精确的设计。

例如,在汽车设计中,CAE可以帮助设计师进行碰撞分析,从而提高汽车的安全性能;在飞机设计中,CAE可以帮助设计师进行气动分析,从而提高飞机的飞行性能。

CAE可以提高设计效率、降低成本、缩短开发周期。

传统的产品设计需要进行大量的试验和实验,这不仅费时费力,而且成本高昂。

而CAE可以通过模拟和分析来预测产品的性能和特点,从而减少试验和实验的次数,降低成本,缩短开发周期。

例如,在手机设计中,CAE可以帮助设计师进行电磁兼容分析,从而减少试验和实验的次数,降低成本,缩短开发周期。

CAE可以提高产品的质量和可靠性。

通过CAE的分析和模拟,设计师可以更好地了解产品的性能和特点,从而进行更加精确的设计。

这样可以避免产品在使用过程中出现各种问题,提高产品的质量和可靠性。

例如,在电子产品设计中,CAE可以帮助设计师进行热分析,从而避免产品在使用过程中出现过热问题,提高产品的可靠性。

CAE在现代产品设计中扮演着重要的角色。

它可以帮助设计师在产品设计的早期阶段就进行各种分析和模拟,从而提高设计效率、降低成本、缩短开发周期,同时还可以提高产品的质量和可靠性。

随着计算机技术的不断发展,CAE在产品设计中的作用和价值将会越来越重要。

基于CAE的手机连接结构优化设计

基于CAE的手机连接结构优化设计作者:上海交通大学张涛郭志英“CAE融入设计全过程”的观点得到世界上许多著名公司的广泛认可。

在手机设计流程中,CAE分析是衔接模型设计和模具加工的重要环节,也是提高设计质量和设计效率,缩短产品开发时间的关键。

本文利用美国PTC技术公司无缝集成软件Pro/ENGINEER Wildfire 结构分析模块对手机壳体卡配连接结构进行有限元分析,提高优化设计的效率和产品设计的可靠性。

基本材料与简化由于手机应用的特殊性,对材料性能要求较高,在设计中主要考虑选用工程塑料。

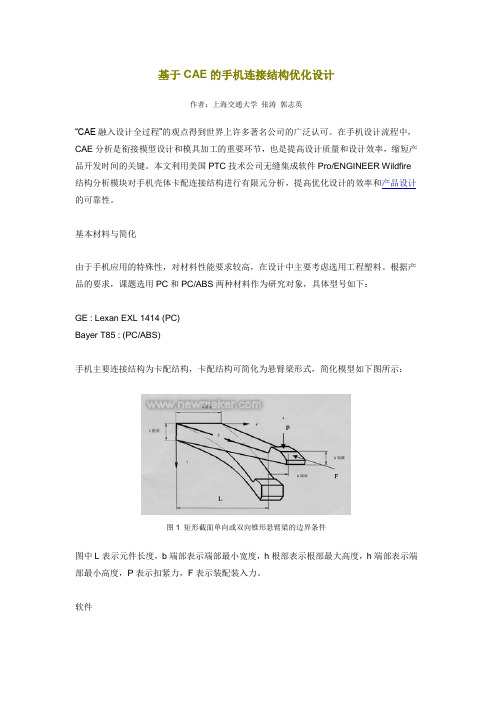

根据产品的要求,课题选用PC和PC/ABS两种材料作为研究对象,具体型号如下:GE : Lexan EXL 1414 (PC)Bayer T85 : (PC/ABS)手机主要连接结构为卡配结构,卡配结构可简化为悬臂梁形式,简化模型如下图所示:图1 矩形截面单向或双向锥形悬臂梁的边界条件图中L表示元件长度,b端部表示端部最小宽度,h根部表示根部最大高度,h端部表示端部最小高度,P表示扣紧力,F表示装配装入力。

软件Pro/MECHANICA是美国PTC公司开发的有限元软件。

该软件可以实现和Pro/ENGINEER 的完全无缝集成,不会造成由于模型数据接口不同而产生的数据丢失及耗时耗力的几何模型修补工作。

在Pro/MECHANICA中,特定用户定义的一个或一系列需要解决的问题被称为设计研究,主要有三种类型:标准分析:最基本、最简单的设计研究类型,至少包括一个分析任务。

在此设计研究中,用户需要指定几何模型、划分有限元网格、定义材料、定义载荷和约束、定义分析类型和计算收敛方法、计算并显示结果。

灵敏度分析:灵敏度分析是优化设计的铺垫。

建模时,众多的设计参数对模型性能影响程度是不同的,灵敏度分析可以定量地表示这种影响程度,确定哪些是重要的设计参数,并为这些重要设计参数确定优化设计的变化范围。

优化设计分析:在基本标准分析的基础上,用户指定研究目标、约束条件(包括几何约束和物性约束)、设计参数,然后在参数的给定范围内求解出满足研究目标和约束条件的最佳方案。

数控机床模拟仿真软件手机版

数控机床模拟仿真软件手机版一、简介数控机床模拟仿真软件是针对机床加工过程进行模拟仿真的一款重要工具,它可以帮助工程师和操作员在实际加工之前进行模拟,提前排除潜在的问题,从而提高加工效率、降低成本。

随着移动互联网的发展,如今许多数控机床模拟仿真软件也推出了手机版,使用户能够随时随地进行加工过程的模拟和分析。

二、功能特点1. 实时仿真手机版数控机床模拟仿真软件可以实现实时仿真,用户可以通过手机屏幕直观地观看加工过程,了解各个阶段的情况,有助于及时调整和优化加工参数。

2. 参数设置用户可以在手机上方便地设置加工参数,包括刀具轨迹、加工速度、加工深度等,方便灵活地进行仿真模拟,快速找到最佳加工方案。

3. 三维展示手机版数控机床模拟仿真软件支持三维展示功能,用户可以通过手势操作旋转、放大、缩小模型,全方位地查看加工情况,更加直观、清晰。

4. 误差分析软件还提供误差分析功能,能够识别加工过程中可能出现的误差,帮助用户及时调整加工策略,减少因误差导致的浪费和问题。

三、应用场景手机版数控机床模拟仿真软件在以下场景中有着广泛的应用:1.工程师在设计加工方案时,可以通过手机进行模拟仿真,提前评估方案的可行性;2.操作员在实际加工过程中,遇到问题可以通过手机进行模拟分析,及时调整参数;3.教育培训领域,用于数控机床仿真的教学和学习。

四、发展趋势随着移动终端设备的不断普及和性能的提升,手机版数控机床模拟仿真软件的发展前景十分广阔。

未来,随着技术的不断创新和完善,手机版数控机床模拟仿真软件将会更加智能化、便捷化,为用户提供更加全面和精准的仿真服务。

五、总结手机版数字机床模拟仿真软件作为一款重要的辅助工具,不仅提高了工程师和操作员的工作效率,还降低了加工过程中的风险和成本。

随着移动互联网的飞速发展,手机版数控机床模拟仿真软件正逐渐成为行业中的一大利器,必将为数控加工领域的发展带来更多的机遇和挑战。

基于跌落冲击的手机有限元分析模型的建立

基于跌落冲击的手机有限元分析模型的建立将CAE仿真技术运用于手机从概念设计到细致设计的过程,能在设计的初期阶段预测整个产品和各个零、部件的设计要求是否符合国家对电工电子产品的环境试验的标准规定。

而自由跌落作为通讯产品手机环境试验的一个重要试验项目,其属于实物试验,多在产品开发后期进行。

运用有限元仿真技术可在手机模型设计初始、实物样机制造出来之前进行自由跌落响应分析,能够有效地发现设计缺陷。

以下相关具体内容是以运用HyperMesh/L s-Dyna软件进行手机跌落模拟仿真分析为前提,其相关具体内容为作者个人在该课题分析过程中所得到的心得和体会,其中有的是作者花费了大量的时间和经历自己通过计算机模拟所得到的参数数据;有的是通过搜集国外的最新的相关资料经过验证和总结整理得出的,具有非常重要的参考价值。

1.手机有限元模型中单元类型的选择一般来说,没有进行大量简化的手机有限元模型有大约50-70个零件,单元数大约为200K-300K左右。

基于手机模型的特点,LS-DYNA软件中几乎所有的单元类型都被用上了,四面体单元用在那些要花费大量的时间和精力才能完成网格划分的实体模型上,但是尽量不要使用,否则尽量选择4节点或者16节点的四面体单元(特别对想要模拟零件弯曲变形情况的时候);六面体单元和五面体单元一般都用来划分相对简单的几何模型(特别对于那些处于复杂应力状态下的零件);对于壳体模型推荐用薄壳单元和厚壳单元来划分,对于薄壁零件推荐用薄壳单元,对于那些壳体零件粘附在一起的推荐多用厚壳单元来模拟;梁单元能够用来对简化后的电子元器件的焊脚连接进行模拟;刚性单元被大量的应用在零部件的连接中,例如:螺钉连接和卡扣连接;弹簧连接也是很有用的,它能够模拟两个零件之间存在预紧力的连接。

这里对手机模型中的各种零件给出推荐的单元类型选择,Ke ypad-六面体单元;Lens-六面体单元;Front housing、Rear h ousing and B-cover-薄壳单元;LCD module-薄壳单元、厚壳单元以及六面体单元;PCB and populations-六面体单元以及薄壳单元;Battery-六面体单元;Antenna-六面体单元或者薄壳单元,其他的一些附属零件可以参考以上给出的零件单元类型的选择来进行网格划分。

基于CAE技术的手机下盖注塑模具设计优化

的 MP 软件对 充模过程 中的流动、保压 、冷却和收 I 缩 、翘 曲进行模拟分析 ,通过分析 可以发现当前方

案可能 出现如表 l 所示的 问题 。

收稿 日期 :0 6 0 — 8 2o— 2 0 基金项 目 : 浙江省教育厅科研项 目(0 4 18 2000)

ll

1. |l

一目 ■■● ■ -

一

图

图 5保压 /中心温 度分布

2流 动波前 8 % 5

图 6保压 /压 力分布

l■_ 一 r 0日 日 Ⅱ 一 . ■■ 0 ■_

.1

Ijl j

~

—- ■_ =曩

= ■■j 日ji— _ = ●- 目* 0 ■I I ■

3 2C 间 , 2  ̄之 大部分塑料温度在 10C左右 , 3 ̄ 都低于 塑料本 身的不流动 温度 。表示保压结束瞬间塑料受 冷模 影响 ,热传效应 明显 ,塑料 迅速 降温冻结 。

变更成型条件如表 2 所示 。 由表2 可以看 出 , 降 低保压 时间 ,使浇 口保压阶段塑料温度提升 ,增加 保压压 力 ,因保压 压力需足够克服浇 口阻力进 行缩 水 补偿 。

维普资讯

2 0 0 6年 4月

宁 波 职 业 技 术 学 院 学 报

J OURNAL OF NI NGBO P J OLYTECHNI C

A pr 2006 , Vb .1 1 0N O2 .

第 l卷第 2 0 期

基于 C AE技术 的手机 下盖注塑模具设计 优化

况提 出优 化 方 案 ,对 注 射 成 型 工 艺 、产 品 壁 厚 设 计 和 模 具 浇注 系统 进 行 优 化 ,最 终 获得 手 机 下盖 注 塑成 型 的

计算机辅助工程(cae)在我国应用的现状和未来发展的趋势

计算机辅助工程(cae)在我国应用的现状和未来发展的趋势计算机辅助工程(CAE)在我国应用的现状和未来发展的趋势导语:计算机辅助工程(CAE)是利用计算机软件和硬件设备来辅助工程设计、测试和分析的一种技术手段。

随着科技的不断发展,CAE在我国的应用越来越广泛,涉及领域也越来越多。

本文将对CAE在我国的现状和未来发展趋势进行全面评估和探讨,以期能更深入地理解这一重要的工程技术手段。

一、CAE在我国的现状1.1 CAE技术在工程设计中的应用在我国,CAE技术在工程设计中的应用已经非常普遍。

无论是机械制造、航空航天、汽车工业,还是建筑设计、电子电气等领域,都离不开CAE技术的支持。

通过CAE技术,工程师们可以进行虚拟设计、分析和优化,大大提高了工作效率和设计质量。

1.2 CAE技术在工程仿真和测试中的应用另外,在工程仿真和测试领域,CAE技术也扮演着重要角色。

通过建立模型、进行仿真分析,工程师们可以事先发现设计中的缺陷和问题,并加以改进,避免了大量的实际试验和测试成本。

1.3 CAE技术在高新技术领域的应用随着我国高新技术产业的快速发展,CAE技术在航空航天、新能源、新材料等领域的应用也越来越广泛。

飞机设计、石油勘探、材料研发等领域都需要大量的CAE技术支持。

二、CAE在我国的未来发展趋势2.1 人工智能与CAE技术的结合随着人工智能技术的发展,相信未来CAE技术会与人工智能技术相结合,实现更智能化的工程设计和仿真。

通过机器学习和深度学习等技术,CAE可以更准确地模拟真实环境,增强工程设计的智能化和自适应性。

2.2 多物理场耦合仿真技术的发展在未来,多物理场耦合仿真技术将是CAE发展的一个重要方向。

工程设计中经常涉及到多种物理场的耦合,如结构力学、流体动力学、热传导等。

未来CAE技术会更多地关注多物理场的耦合仿真,以实现更真实的工程仿真分析。

2.3 CAE技术在智能制造中的应用随着工业4.0的发展,智能制造将成为未来的发展趋势。

手机后盖注射模具设计及CAE分析

Ab ta t B sdo h jc o o l eino G a dMod o n aigtemo i h n er oe s s c: ae ntei et nm udd s f n lf w a dtkn bl p o era vr r n i g U l h e c a

一

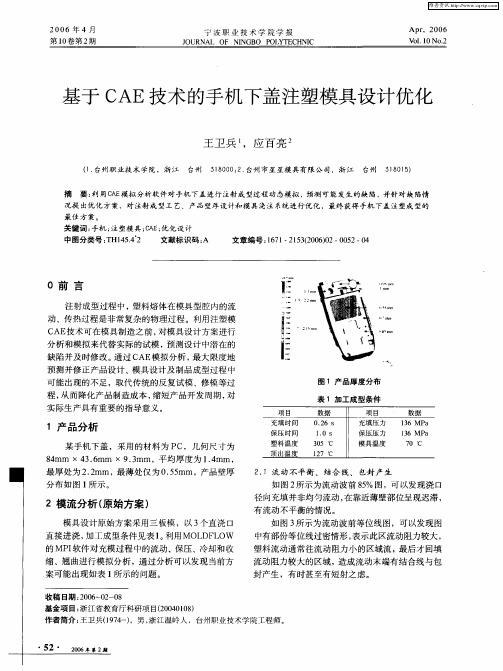

次试模 的成功 率 。 用 Mod o 软 件进行 仿 真模 拟分析 。 应 lf w l 分析 了浇 口、 道结 构和 成型 工 艺参 流

数 对填 充 时间 、 熔接 痕 、 穴位 置的影 响 , 气 获得 了最佳 的 浇 口位置 和 流道 结构 , 化模 具 结构 , 优 指

导模 具设 计 . 并就 手机 外 壳常 用材 料 的选 用 、 型 面的创 建 、 分 注射设 备 的选 用、 抽 和推 出机构 设 侧 计 等做 了主要 说 明 , 后采 用 UG Mod zr 最 lwi d模块 构 建 最佳 设计 方案 , 成 2 工 程 图 , a 生 D 完成 手

机后 盖 注塑模 具 结构设 计.

关键 词 : 机后 盖 ; 料 注射 模具 : 手 塑 UG; od o M lf w l

中图分类 号 : H1 8 T 2

文 献标 志码 : A

D s na dC E a ayi o ls cijcinmo l ei n A n ls f at et ud g s p i n o

应用CAE技术优化手机下盖产品及模具设计

中金属的流动特点 :1 ( )轧制初期等效应变在环件 内 外侧较大 。 明了变形 主要 集 中在环件 内外侧 , 说 而环 件 中径处 变彤相对较小 :轧制后期 由于环件壁厚减

1 前 言

注射成型过程中 ,塑料熔体在模具 型腔 内的流

基金 项 目 : 浙江 省教 育厅 科 研 项 目( 0 4 1 8 2000 )

动 、传热 过 程 是 非 常 复 杂 的 物 理 过程 。利 用 注 射模

C E技术可在模具制造之前 , A 对模具设计方案进行分 析和模拟来代替实际的试模 , 预测设 计中潜在的缺陷

1 17 9 . 1 65 9 + 1 80 8 .

2 - 53 2 . 42 2 . 70

3. 81 3 , 68 3 . 97

1 . 913 1 79 9 . 1 64 8 .

[ G yn R J e u tn n sf es n 删 s ilcsJ' 2 2 ua . d ci i t ns d Hs ir e 『l ] R o i a t J a

台州 市星 星模 具 有 限公 司

应 百 亮

【 摘要】利用 C E模拟分析软件对手机下盖进行注射成型过程动 态模拟,预测可能发生的 A

缺陷. 并针 对缺 陷情 况提 出优 化 方案 , 对注射 成 型工 艺 、 产品壁 厚 设 计和模 具 浇 注 系统进行 优化 . 最终 获得 手机 下盖 注射 成型 的最佳 方案 。

A A ora 9 5 2 IA junl 6 ,( ) ,1 [] 华林 , 兴 高 , 3 黄 朱春 东. 件 轧 制 理 论 和技 术 【 . 京 : 做 环 M] 北 机

某手机壳注塑成型质量CAE分析

某手机壳注塑成型质量CAE分析

手机壳是手机的外壳保护层,其注塑成型质量对于手机的外观和机械性能都有重要影响。

为了确保手机壳的注塑成型质量,可以通过CAE分析来进行模拟和预测。

CAE分析可以通过数值仿真模拟注塑成型过程。

在模拟之前,需要收集相关材料的物理性质参数,如熔融温度、流动性等。

然后,根据手机壳的3D设计图纸,建立数值模型并进行网格划分。

接下来,在模拟软件中设置注塑设备参数,如注射时间、注塑温度、压力等。

模拟过程中,CAE软件会自动计算和显示出注塑过程中的瞬态流动、温度变化、应力分布等信息,在模拟结果中可以评估模具设计的合理性。

通过CAE分析可以预测注塑过程中可能出现的缺陷。

常见的缺陷包括短料、收缩、扭曲、气泡等。

通过模拟结果,可以评估注塑零件的变形情况,如收缩程度、方向和位置,从而优化模具设计和注塑工艺,以避免或减少这些缺陷的发生。

CAE分析还可以帮助分析模具的冷却效果。

在注塑过程中,冷却时间对于注塑零件的质量也是非常重要的。

通过CAE分析,可以预测注塑零件的冷却时间和冷却均匀性,从而优化模具设计和冷却系统布局,提高注塑的生产效率和产品质量。

通过CAE分析可以进行注塑工艺参数的优化。

通过模拟实验不同注射时间、温度等参数对注塑零件的影响,可以找到最佳注塑工艺参数组合,以获得更好的注塑成型质量。

CAE分析是一种有效的手段,可以在真实注塑成型之前进行模拟和预测,帮助改进模具设计和注塑工艺,提高手机壳的质量和性能。

某手机壳注塑成型质量CAE分析

某手机壳注塑成型质量CAE分析引言手机壳是手机的重要组成部分,不仅是保护手机内部零部件的外壳,还承载着手机的外观设计和使用体验。

目前,手机壳的材质以及制作工艺已经日益完善,其中注塑成型技术是一种常用的手机壳制作工艺。

注塑成型工艺可以生产出外观精美、结构稳定的手机壳,但在实际生产中,由于材料性能、成型工艺等因素的影响,可能会出现一些质量问题。

为了提高手机壳注塑成型质量,CAE(计算机辅助工程)分析成为必不可少的工具,可以通过模拟成型过程,提前发现潜在的质量问题,并进行有效的解决。

一、手机壳注塑成型工艺简介手机壳注塑成型工艺是一种常用的塑料加工技术,通过将加热熔化的塑料材料注入到模具腔体中,经过冷却后形成所需的手机壳产品。

该工艺主要包括原料预处理、注射成型、冷却固化、脱模等步骤。

在实际生产中,通常还需要根据模具结构的复杂程度和产品需求进行相应的模具温控、注射压力控制、冷却时间控制等参数调整,以确保成型质量。

二、手机壳注塑成型质量分析1. 成型缺陷分析在手机壳注塑成型过程中,可能会出现一些质量缺陷,例如气泡、热缩痕、短流、气门印等。

这些缺陷可能会影响手机壳的整体外观和使用功能,需要通过CAE分析找出产生缺陷的原因,并进行相应的优化调整。

2. 材料性能分析手机壳注塑成型所使用的塑料材料,在加工成型过程中会受到温度、压力、流动速度等因素的影响,从而导致材料性能的变化。

通过CAE分析,可以对材料的流变性能、收缩率、热变形等进行模拟计算,找出对成型质量可能产生影响的因素,从而选择合适的材料和工艺参数进行优化。

3. 模具设计分析模具的设计对手机壳注塑成型质量有着直接的影响,合理的模具设计可以减少成型缺陷、提高成型精度和稳定性。

通过CAE分析,可以对模具的填充时间、温度分布、冷却效果等进行模拟计算,找出可能存在的设计缺陷,并进行相应的优化调整,以提高模具的精度和稳定性。

三、手机壳注塑成型质量优化通过CAE分析找出潜在问题后,可以针对性的进行手机壳注塑成型质量优化。

个性化zhuan

提 升 公 司 竞 争 力 及 收 益

22

Moldflow

2、MOLDFLOW辅助分析功能大盘点

功能1: 最佳浇口位置分析

根据塑件的形 状结构,分析 出最佳的交口 位置。 左视图

俯视图

23

2、MOLDFLOW辅助分析功能大盘点

功能2: 填充过程动态模拟

缺省方向

俯视方向

通过填充、保压、冷却、开模等模拟来推算制品成型周期 可以看出是否出现缺胶或者短射现象。

基于CAD /CAE技术的手机外壳模具设计

本文介绍了CAD\CAE的基本概念,CAD\CAE的发展历程, 塑料注射模CAD\CAE的发展概况,并以某品牌手机模型 为例, 分析了其外壳结构特征, 利用Pro /E 软件设计了手 机外壳及其注塑模具, 选用M o ld flow软件对模具设计进 行优化分析。结果表明, 使用CAD /CAE技术可以大大缩 短制品的开发周期, 降低设计成本, 优化注塑模具设计, 提高企业的市场竞争力。并对CAD\CAE技术的发展趋势 做了展望。

PRO/FEM~POST (有限元分析)、 PRO/MECHANICA CUSTOMLOADS (自定义载荷输入)、 PRO/MECHANICA EQUATIONS (第三方仿真程序连接)、 PRO/MECHANICA MOTION (指定环境下的装配体运动分析)、 PRO/MECHANICA THERMAL (热分析)、 PRO/MECHANICA TIRE MODEL (车轮动力仿真)、 PRO/MECHANICA VIBRATION (震动分析)、 PRO/MESH (有限元网格划分)。

功能模拟方面:使工程人员评估设计的功能表现、缩短推出市场时间并减少 开发费用 Pro/E对挖掘机臂进行运动分析

某手机壳注塑成型质量CAE分析

某手机壳注塑成型质量CAE分析手机壳注塑成型是一种常见的制造工艺,通过将熔化的塑料注入模具中,然后在模具中冷却硬化,最终形成手机壳的外观和结构。

在这个过程中,质量控制是非常重要的,因为手机壳的质量直接影响到手机外观和保护功能的效果。

为了确保手机壳的注塑成型质量,CAE分析技术可以被应用于模具设计和生产流程中。

CAE(计算机辅助工程)是一种利用计算机模拟方法来分析和优化产品设计和制造过程的技术。

在手机壳注塑成型质量的CAE分析中,主要涉及模具设计、材料选择、注塑参数、充型模拟等方面,下面将对这些方面进行详细阐述。

首先是模具设计。

模具的设计是手机壳注塑成型的关键环节,决定着成型过程中的温度、压力和流动性等参数。

利用CAE分析软件,可以进行模具的结构强度计算、注塑过程模拟等,从而确定模具结构是否合理,是否能满足产品成型的要求。

模具内部的冷却通道设计可以通过CAE分析来优化,以确保塑料在注入模具后能够迅速冷却硬化,提高生产效率和降低能耗。

其次是材料选择。

在手机壳注塑成型中,塑料材料的选择直接影响着产品的外观和性能。

利用CAE软件可以对不同材料进行模拟测试,比如模拟注塑过程中的熔融流动,模拟产品在使用过程中的受力情况等,从而选择出最适合的材料。

CAE分析也可以帮助优化材料的配比和充型参数,提高产品的成型质量和使用寿命。

注塑参数是影响手机壳成型质量的重要因素。

通过CAE分析,可以对注塑过程进行模拟,包括模拟塑料在模具中的流动路径、速度、压力分布等。

通过这些模拟结果,可以优化注塑参数,比如调整注射速度、压力、温度等,以提高产品表面质量,避免出现缺陷如气泡、短料等。

最后是充型模拟。

在手机壳注塑成型中,充型模拟是至关重要的一步,它可以帮助模具设计师和生产工程师预测成型过程中可能出现的问题,从而提前调整参数和模具结构。

充型模拟可以通过CAE软件进行,模拟注塑过程中熔化的塑料在模具中的流动情况,预测可能出现的充填不良、短料、狭缝、气泡等缺陷,为生产过程中的问题排查提供参考依据。

某手机壳注塑成型质量CAE分析

某手机壳注塑成型质量CAE分析注塑成型是目前最流行的塑料制品生产工艺之一。

在手机壳等高精制品的生产中,注塑成型常常被用作主要的生产工艺。

然而,在注塑成型过程中,不可避免地会出现一些质量问题,比如短流、熔接线、气泡等,对手机壳的质量和成本都会产生影响。

因此,通过CAE分析手机壳注塑成型过程,可以有效地预测和评估注塑成型的质量问题,提高产品的质量,并减少生产成本。

本文的主要目的是介绍如何使用CAE软件进行手机壳注塑成型模拟,并分析对模型设计的影响,以优化注塑成型质量。

1.建立手机壳注塑成型模型首先,需要建立手机壳注塑成型模型。

选择CAE分析用的软件,在3D建模软件里面建立模型,在工艺分析软件里面对模型进行网格剖分,建立包括模型和流道在内的整个注塑成型分析模型。

在建立模型时,需要确定材料的性质和物理参数。

由于手机壳常用材料是聚碳酸酯(PC)、ABS或者聚氨酯(PU)等,需要预先确定这些材料的熔体流动性、热传导性、热膨胀系数等重要参数。

同时,对于具体的模型,需要确定壳体薄膜厚度、加筋处的壁厚等关键参数。

2.设定注塑成型工艺条件建立好模型后,需要设定注塑成型的工艺条件。

这些工艺条件需要包括注塑过程的物理和化学参数,如注射速度、压力、温度等。

注塑成型的物理和化学参数对于模型的最终质量,包括熔合线、气泡以及不规则形状的形成等都有很大的影响。

3.进行注塑成型模拟分析完成模型的建立和工艺条件的设置后,需要对手机壳注塑成型模型进行应力、热流和流动性等方面的模拟分析。

这些分析可以在CAE软件中完成,模拟的结果可以用于评估模型的缺陷以及识别出潜在的结构问题,以便在实际生产中及时纠正。

4.分析模拟结果根据注塑成型模拟的结果,可以分析出模型中出现的问题。

比如,短流、热缩翘曲和残留应力等问题都可以通过CAE模拟工具来得到分析和解决。

在分析过程中,需要将模拟结果与实际样品进行对比,以确定模型的准确性和精度。

5.优化模型设计根据模拟结果和分析结论,需要对手机壳注塑成型模型进行优化设计,并根据其结果进行修正。

CAE技术在改善手机中框翘曲中的应用

CAE技术在改善手机中框翘曲中的应用

梅明亮;王翠凤

【期刊名称】《模具制造》

【年(卷),期】2010(010)012

【摘要】以一款手机中框作为案例进行分析.由于设计初期没有进行CAE分析,生产中出现中框翘曲变形超差,通过利用Moldex3D软件进行成型模拟,针对不同设计方案对比分析,找出便捷的模具维修方法,解决了手机中框翘曲的问题.

【总页数】3页(P3-5)

【作者】梅明亮;王翠凤

【作者单位】福建信息职业技术学院,福建福州,350000;福建信息职业技术学院,福建福州,350000

【正文语种】中文

【中图分类】TQ320.66

【相关文献】

1.CAE技术在薄壳注塑件翘曲变形分析中的应用 [J], 康俊远;严丽;李永鸿

2.CAE在改善塑件翘曲变形中的应用 [J], 李岩;李延杰;梁志勇

3.塑件翘曲变形分析CAE在注射模冷却系统设计中的应用 [J], 谢英;郑国强;周应国;申长雨;张勤星

4.应用CAE技术对超长装饰条进行翘曲变形研究 [J], 王军;康俊远;张宪民

5.CAE分析在改善模内注射塑件翘曲变形中的应用 [J], 王金海;梁卫海;李岩;史宇辉

因版权原因,仅展示原文概要,查看原文内容请购买。

(产品管理)应用CAE模流分析技术改善手机产品开发之收缩翘曲变形问题

(产品管理)应用CAE模流分析技术改善手机产品开发之收缩翘曲变形问题應用CAE模流分析技術改善手機產品開發之收縮翹曲變形問題郭瑞坤、吳燕玲J.K.KUO,Ann-Wu大霸電子股份XX公司研發/機構摘要近年來隨著全球網路通訊產業的發達,手機市場成長快速,由於產業的逐漸成熟、換機市場的熱絡,各廠商紛紛推出適合不同消費族群的產品,于功能與外型上也做不斷的創新與研發,除了卓越的技術與嚴格的品質控管外,掌握時間與速度才能擁有競爭優勢,面對輕便小巧外觀時尚的多功能手機的趨勢,機構設計空間也變的相當有限,于開發時間緊縮而良率需兼顧的考驗下,產品本身的設計顯得相當重要。

為確保產品設計的正確性,本公司利用MOLDEX3D軟體于產品設計階段同時進行電腦模擬分析,預測產品于成型過程可能發生的問題,避免因設計不當影響產品的開發時間。

壹、案例簡介A.產品說明產品為Base手機下蓋,幾何尺寸(mm):長*84寬*43.6高*9.3,平均厚度=1.4最厚2.2最薄0.55;模具設計:三板模採壹模壹穴三點直接進澆。

B.問題焦點此分析針對模具廠澆口選用于薄肉區與產品設計有部份肉厚差異較大,造成射出成型時保壓階段塑料提早固化壓力傳遞不良,產品開模後有縮水情況,進行電腦模擬分析。

C.使用材料此產品分析所採用的材料為PC。

D.加工條件本文所採用之加工條件如表壹所示。

二、模流分析-原始設計圖1為產品厚度分佈由2.2~0.55mm。

1)流動不平衡、結合線、包封產生圖2流動波前85%,澆口徑向充填並非均勻流動,于靠近薄肉區呈現遲滯,有流動不平衡的情況。

圖3流動波前等位線圖,圖中有部份等位線過密情形,代表此區流動阻力較大,塑料流動通常往流動阻力小的區域流,最後才回填流動阻力較大的區域,造成流動末端有結合線與包封產生,有時甚至有短射之慮。

圖4充填/中心溫度分佈圖,平均溫度于308℃,上方澆口附近出現255℃的溫度,差異過大,末端結合線將非常明顯。

CAE技术在手机仿真中的应用实践

CAE技术在手机仿真中的应用实践发布时间:2023-01-30T09:13:06.960Z 来源:《中国电业与能源》2022年8月16期作者:叶玮[导读] 手机设计阶段运用CAE技术进行仿真分析叶玮维沃移动通信有限公司广东东莞 523000[摘要]手机设计阶段运用CAE技术进行仿真分析,可以找到手机结构上的设计缺陷,优化手机的结构,缩短开发周期,提高开发效率,降低开发成本。

本文主要研究运用CAE技术对手机的跌落实验进行仿真模拟,发现手机结构上的缺陷,并进行改善,从而提升手机的抗摔性,保障手机的可靠性品质。

[关键词]手机仿真;CAE技术;LCD-panel前言:以往的手机产品开发,需手机结构设计完成,开模做出实际样机,再对样机进行跌落、弯曲和扭转等一系列的测试,发现产品结构上的缺陷,再对手机进行方案改善验证。

验证过程中,需要调整模具、结构或电子元器件,其过程漫长,而且成本较高,效率很低。

运用CAE 技术,可在手机设计过程中采用计算机模拟发现结构设计上的缺陷,再进行改善,节省开发周期和成本,对手机的研发具有重要的意义。

1、关于CAE技术的概述CAE(Computer Aided Engineering)技术,即计算机系统辅助工程技术,是计算机辅助分析产品结构力学性能以及结构优化设计的一种近似数值分析方法。

CAE广泛地应用于电子产品的设计中,使用户在产品研发过程中改善产品性能、降低研发成本、提高研发效率。

现阶段CAE技术已被广泛应用至手机仿真中,为更好地开展手机产品的设计开发各项工作提供技术支持[1]。

2、手机仿真中CAE技术应用实践2.1手机可靠性设计手机产品作为当今社会必不可少的电子产品,由上千个电子元器组成,其结构复杂,设计难度大,开发周期长,特别是手机的可靠性设计——抗摔性是手机设计的重点,需保证手机在一定高度的跌落过程中重要的电子元器件不失效。

LCD(Liquid Crystal Display)(如图1所示)作为手机的显示模块是手机的一个非常重要元器件,如果LCD 失效则手机就不能使用,因而LCD四周的结构件对其保护显得尤为重要。

CAE仿真技术在电子设备产品设计中的应用

CAE仿真技术在电子设备产品设计中的应用简介✓电子设备在外载作用下的强度分析,如机柜在受压作用下的强度及失稳分析;✓电子设备的热应力分析,如电脑机箱在温度载荷作用下的热变形分析;✓PCB板的热应力分析,如PCB板在温度载荷作用下的翘曲变形分析;✓电子封装等发热元件的热应力分析,如电源模块、CPU等元器件受热膨胀变形分析。

电子设备在结构设计中需要考虑不同工作状态下的应力和变形。

ANSYS软件可以帮助解决在不同的工况条件下,结构零部件的强度、刚度及稳定性校核问题。

✓电子设备的自由落体跌落分析,如电视机、机柜、手机等产品在重力作用下的自由落体运动撞击地面的力学响应分析;✓电子设备以不同角度、不同速度下撞击不同表面材料的力学响应,如照相机在任意角度下的跌落地面的力学响应分析。

电子设备是指由集成电路、晶体管、电子管等电子元器件组成,应用电子技术(包括)软件发挥作用的设备,如计算机/外设、工业电子设备、汽车电子设备、军用电子设备、便携式电子设备及新兴电子设备等。

在电子设备的研发过程中常涉及到强度、刚度、散热、振动、冲击、跌落、噪声、电磁、疲劳寿命、结构优化等多方面的工程问题。

随着现代CAE仿真技术的日趋成熟,企业完全可以将这种先进的研发手段与试验和经验相结合,形成互补,从而提升研发设计能力,有效指导新产品的研发设计,节省产品开发成本,缩短开发周期,从而大幅度提高企业的市场竞争力。

下文是CAE仿真技术在解决电子设备研发过程中部分常见工程问题的简要介绍:电子设备在结构设计中需要进行跌落试验。

ANSYS 软件可以帮助解决在不同的工况条件下,如:电子设备处于不同高度、不同速度撞击不同的材质表面时,结构零部件的强度、刚度及稳定性校核问题。

✓电子设备的模态、谐响应等动力学分析,如机柜的谐响应分析; ✓电子设备的转子动平衡分析,如电动机的转子动平衡分析; ✓电子设备的响应谱和随机振动分析,如电子设备机箱的地震响应分析; ✓高度非线性瞬态动力学,如笔记本电脑在运输过程中的碰撞分析; ✓ 声学-结构耦合场分析,如汽车用扬声器的声学-结构耦合场分析。

手机底壳注塑CAE模拟分析

手机底壳注塑CAE模拟分析手机底壳注塑CAE模拟分析【摘要】应用Moldflow Plastic Insight软件对薄壁且复杂的手机壳体的注射成型工艺进行了数值模拟,对在注射成型中可能形成的缺陷进行了分析。

对于类似产品的注射模设计具有较好参考价值,同时探讨了注射成型应用CAE的方法。

【关键词】CAE;Moldflow Plastics;Insight;模拟;手机底壳0.引言随着科学技术的飞速发展,传统的经验型模具设计方法已不能满足现代生产的需要。

CAD/CAE/CAM一体化技术为模具工业的发展开创了无比广阔的前景。

目前我国各类模具设计基本上还是经验型设计方法,CAD/CAE/CAM一体化技术应用不够普遍,往往造成模具的调试周期长,制件质量不高,甚至出现模具报废的情况。

下面介绍利用CAE软件Moldflow Plastics Insight对手机壳体的进行浇注成型的模拟分析过程。

1.塑件成型工艺分析手机外壳,属于外置件,对表面质量和机械性能要求较高,这就要求塑件成型后要有良好的表面光洁度和较小的形状误差,并具有较高的强度、韧性和抗冲击能力。

壳体四角设计有销状连接体,根据一般经验,该连接销处于型腔末端且壁厚较薄,易出现短射,而这些位置又恰好是安装位置,必须进行正常填充。

为此,在材料选取上使用较大机械强度和良好综合性能的丙烯腈-丁二烯-苯乙烯共聚物(ABS),并采用较高的注射温度和注射压力。

为保证塑件外观质量采用了双浇口,并将浇口设置在不影响外观质量的机壳背面。

2.Fill(填充)过程数值模拟2.1填充分析及结果评价应用Pro/E获得产品的三维建模,并以.stl格式导入分析系统Moldflow中。

因要对塑件模型进行填充和流动分析,故采用Fusion 格式进行网格划分,得到5618个三角形单元。

按照面表1中的两组方案进行分析:表1流动分析数据表2.2方案一分析结果设置模具温度为70℃,熔体温度200℃。

学习cae仿真app开发的实践目标和任务

学习cae仿真app开发的实践目标和任务

CAE仿真app开发的实践就如同把一个复杂的工厂模拟成一款实用的手机应用,能够实现从设计到生产的一系列无缝融合和完美融入。

近年来,CAE仿真技术以让

企业更加高效地实现设计推广有了质的飞跃,并在制造业拥有了无限的应用前景。

CAE仿真app开发实践的目标在于实现从用户交互到模型分析的全过程自动化,并为用户提供全面的仿真分析服务。

为了实现这一目标,实践任务首先要做的就是仿真应用开发技术的研究和实现,以及建立一套适合于模型仿真分析的工业标准。

其次要推动应用跨入互联网领域,以改进效率和精度,并以实时环境为基础构建。

最后,要不断强化软件体系结构,为用户提供便捷高效的仿真分析服务。

基于以上目标和任务,CAE仿真app开发实践需要对不断发展的互联网技术、

模型分析技术以及应用的标准进行深入的投入和学习,为企业实现到产品高效开发奠定良好的基础。

除此之外,需要从企业客户应用需求出发,深入研究客户需要,为企业提供可行且切实可行的工程应用结果。

只有在持续的技术研发、客户需求分析、工作流程优化、应用场景分析等方面做出有力的努力,才能真正实现CAE仿真app开发实践的成功。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第17卷 第1期 中 国 水 运 Vol.17 No.1 2017年 1月 China Water Transport January 2017收稿日期:2016-09-27作者简介:高 帅(1992-),江苏盐城人,上海理工大学机械工程学院,研究方向为计算机辅助工程。

CAE 技术在手机仿真中的应用高 帅(上海理工大学 机械工程学院,上海 200093)摘 要:手机行业具有成长快速、市场响应短等特点,对产品交货期要求特别高。

因此利用CAE 技术开发手机产品,可以极大地缩短实验周期,提高企业研发能力和产品竞争力。

本文针对手机使用中最经常发生的翻转和跌落两个动作,利用CAE 技术进行了动作过程的仿真分析,且通过实验验证了分析结果的可靠性。

本文的方法为手机研发提供了有益的思路。

关键词:手机;仿真;翻转;跌落中图分类号:TP391.7 文献标识码:A 文章编号:1006-7973(2017)01-0103-04一、引言手机跌落试验是手机耐撞性设计的基础[1],其研究方法主要有实物实验和数值仿真。

数值仿真是一种在计算机中对手机跌落实验数学模型进行数值模拟的方法[2-3]。

由于数值仿真不需要预先制取物理样机,所以在产品开发阶段,利用计算机对手机的跌落试验进行数值模拟[4],不仅可以及早地发现设计缺陷,改进设计方案,提高其跌落安全性[5],更可以节约开发成本,缩短开发周期。

折叠手机中的FPC (Flexible Printed Circuit),由于受装配空间的限制及自身的柔软特性,设计者很难直观地评估FPC 的疲劳特性。

为此我们以折叠手机FPC 为例,利用CAE 软件来模拟其工作环境,对FPC 在手机翻盖翻转过程中的变形进行模拟,预测可能存在的断裂区域[6],并与实验结果相对比,旨在为设计者提供一种直观、可靠的评定方法,使设计者在FPC 的设计初期就可以预估其疲劳特性[7]。

二、CAE 技术在手机结构设计中的应用流程图1 基于CAE 仿真测试的结构设计流程 在以往的手机结构设计中,往往是对手机样机进行一系列的测试,从而对手机的结构加以验证,并将发现的问题反馈给结构设计工程师,对产品的结构进行改进,产品质量的好坏及对测试结果的响应速度往往决定与设计工程师的经验。

基于CAE 仿真测试的结构设计流程如图1所示,结构设计工程师在设计初期就可利用CAE 软件模拟真实产品的测试环境,若发现问题,则及时反馈到结构设计阶段,并通过CAE 仿真测试验证寻找到最优解进行更改,从而减少修模次数,加快产品的研发速度和减少研发成本。

三、手机翻转疲劳仿真分析 1.物理模型手机FPC 的装配模型如图2所示,FPC 的一端焊接在翻盖PCB 上,另一端通过FPC 连接器固定在主机PCB 板上。

在手机的翻开过程中,上翻盖绕转轴从图1所示的位置开始旋转至与主机成155度角的位置,FPC 则在机壳所形成的空间内做弯折运动。

手机的FPC 的结构比较复杂,它是由双层材料构成,而每一层材料又是由PI、胶、Cu 线复合而成,结构示意图如图3所示。

图2 手机FPC 装配示意图 图3 手机FPC 材料结构示意图2.CAE 软件的模拟结果利用CAE 软件可以很方便地根据FPC 的物理模型,创建 FPC 的仿真分析模型,FPC 的运动过程可以分为两个过程1)初始装配,从图2所示的形状到折叠手机处于闭合状态时FPC 的形状,利用CAE 软件可计算出折叠手机闭合状态下,FPC 的变形情况,如图4所示;2)在初始装配变形的基础上,手机翻盖部分带动FPC 一端绕转轴旋转至155度位置,具体变形情况如图5所示。

104 中 国 水 运 第17卷图4 FPC 初始装配变形图图5 FPC 翻盖翻开变形图由于用户在使用折叠手机过程中经常翻折手机,所以设计者更关心FPC 在第二个运动过程中的应力应变情况,利用CAE 软件的后处理可以很方便地显示FPC 各层各节点在各时刻的应变及应力值,并绘制成相应的应力云图便于设计者对其进行评测。

图6~图10显示了FPC 在手机翻开过程中最大应力时刻的应力云图。

图6 第一层(PI)应力最大时刻变形图图7 第二层(AD)应力最大时刻变形图图8 第三层(Cu)应力最大时刻变形图图9 第四层(AD)应力最大时刻变形图图10 第五层(PI)应力最大时刻变形图 3.与实验结果对比从CAE 软件分析的结果来看,第三层与第五层的最大应力较大,所以最有可能发生疲劳断裂的区域是第三层铜线层或者第五层PI 层。

第三层铜线层是各个独立的铜线,所以当其破坏时具体表症是某个单一的铜线断裂,可以通过测试FPC 的某个PIN 会出现断路来加以判断,而此时FPC 的外部特征可能仍然良好,而第五层PI 层断裂则表现为外部撕裂。

为此我们辅助实验加以验证,实验中未出现FPC 外部良好而PIN 断路的情况,而是个别出现了FPC 撕裂情况,具体撕裂情况如图11所示。

从图中可以看出FPC 主要问题是外部PI 撕裂,实际测量断裂区域的位置距离端部约为9.25mm。

图11 实验断裂区从CAE 软件的分析结果来看, PI 在拉应力作用下表现的破坏为撕裂,可能断裂区域为图12中红色区域,最大应力点如箭头所示,其距离端部距离为8.33mm。

四、手机跌落的仿真分析1.仿真模拟条件1.62mm图12 CAE 软件分析的断裂区域第1期高 帅:CAE 技术在手机仿真中的应用 105手机跌落测试是将手机夹持在跌落机上,分别照图13所示的六个方向自1.2m 的高度自由落体至平滑的大理石板上,每个方向各进行2 次跌落,要求其外观和功能满足相应的设计要求。

手机自由落体运动在接触地面瞬间,受到了较大的冲击载荷且随后发生了结构件之间及部件与地面的一系列接触问题。

图13 跌落方向示意图我们将1.2M 的自由落体运动转换为施加初速度碰触地面,这样可以极大地缩短CAE 软件地运算时间。

施加在手机模型上的速度为:24849.74/t v mm s(1)分析时间设置为0.002s。

2.仿真分析结果利用CAE 软件对手机进行跌落仿真分析,在分析过程中比较关心图14所示的顶部与侧面卡扣及图15所示的电池盖卡扣开合情况。

在各个面的仿真分析过程中出现如图16所示的顶部卡扣脱钩,及图17所示的电池卡盖扣脱钩现象,侧面卡扣在整个跌落过程中配合的变化不大。

总结各个面跌落结果如表1所示。

图14 顶部及侧面卡扣示意图 图15电池盖卡扣示意图图16 顶部卡扣配合示意图 图17 电池卡扣脱钩示意图表1 跌落结果跌落方向 发现问题 2方向 电池卡扣脱开 4方向 电池卡扣脱开 5方向 电池卡扣脱开6方向电池卡扣配合距离剩余0.052mm; 顶部卡扣配合距离剩余0.048mm从上表可以看出,电池盖比较容易出现脱开现象,顶部卡扣也比较容易脱钩,在实际跌落测试过程中确实出现电池盖脱开合顶部卡扣脱钩导致的前后壳张嘴现象,为此对结构进行如图18所示的修改。

在前壳增加了插毂防止前后壳张嘴,在电池盖卡扣尾部增加了加强筋,扣合量也增加了0.1mm。

图18 结构修改示意图对修改后的模型重新进行分析,得到的分析结果如表2所示,从表2可以看出修改后的模型与原模型相比有了较大的改善。

表2 模型修改后的跌落结果跌落方向 发现问题2方向 电池卡扣配合距离剩余0.164mm 4方向 电池卡扣配合距离剩余0.337mm5方向 电池卡扣仍然脱开6方向电池卡扣配合距离剩余0.15mm; 顶部卡扣配合距离剩余0.58mm为减小卡扣处的应力及应变,防止卡扣断裂破坏,在断裂卡扣处增加筋,具体结构如图19所示,并重新提交模型进行跌落模拟分析,分析后的结果如图20-25所示。

修改后应力从原来的63.43MPa 降低为55.17MPa;卡扣根部最大塑性应变由原来的0.0117降为0.0098,有了一定改善,经跌落机测试,采用这种方案未出现头部张嘴现象。

图19 结构改进示意图图20 BACKHOUSING 的应力状况图(下转第171页)第1期 楼跃忠:新息卡尔曼滤波在大坝变形监测中的应用 171不精确的情况下,标准的卡尔曼滤波不能达到最优滤波性能,滤波效果一般,而新息卡尔曼滤波能够对噪声的特性进行自适应估计,效果良好。

四、结论以上工程实例证明:新息卡尔曼滤波效果显优于Q和R 不准确的情况下的标准卡尔曼滤波效果,也表明噪声统计特性的不准确对卡尔曼滤波效果的影响很大,而新息卡尔曼滤波良好的自适应性在Q和R变化的同时也能实现卡尔曼滤波的最优特性,进而保证卡尔曼滤波的精度和稳定性,故新息卡尔曼滤波能够较好的对动态噪声和观测噪声自适应估计,滤波效果比较理想,是一种不错的滤波方法,值得推广。

参考文献[1] 张正禄,黄全义,文鸿雁等.工程的变形监测分析与预报[M].北京:测绘出版社,2007:146-155.[2] 唐蕾.神经网络与卡尔曼滤波算法研究[D].哈尔滨:哈尔滨工业大学,2007.[3] 卞鸿巍,金志华,王俊璞,田蔚风.组合导航系统新息自适应卡尔曼滤波算法[J].上海交通大学学报,2006,40(6):999-1003.[4] 李忠良,陈卫兵,邹豪杰.基于信息的神经网络自适应卡尔曼滤波[J].湖南工业大学学报,2011,25(1):105-108.[5] 杨元喜.论动态自适应滤波[J].测绘学报,2001,30(4):293-298.[6] 李捷斌,孔令杰.基于Kalman滤波的BP神经网络方法在大坝变形预测中的应用[J].大地测量与地球动力学,2009,29(8):124-126.[7] Geetha M,Jovitha Jerome,Arun Kumar P. Kalman filter andNeural Observer for state estimation of continuous stirred tank reactor[J]. IEEE India 4th ICCCNT,2013:4-6. [8] Huang G,Zhang Q. Real-time estimation of satellite clockoffset using adaptively robust kalman filter with classified adaptive factors [J].GPS Solutions,2012,16:531-539. [9] Kim K,Jee G,Song J. Carrier tracking loop using the adaptivetwo-stage Kalman filter for high dynamic situations[J].Journal of Control Autom Syst,2008,6:948-953.(上接第105页)图21BACKHOUSING的塑性应变五、结论在手机结构设计阶段采用CAE技术对手机在使用过程可能碰到跌落情况进行仿真,在设计阶段即可预知设计是否存在缺陷,加速产品开发过程。