关于钣金折弯成形技术的12大问题

钣金折弯常见问题及处理方法汇总

钣金折弯常见问题及处理方法汇总钣金折弯是一种常见的金属加工方法,用于将金属板材折弯成所需的形状。

在进行钣金折弯过程中,可能会遇到一些常见问题,如折弯角度不准确、折弯线出现开裂等。

下面将对这些问题进行具体介绍,并提出相应的处理方法。

一、折弯角度不准确1.原因:折弯角度不准确可能是由于压力不均匀、折弯设备的误差或者金属板材的问题导致的。

2.处理方法:-检查折弯设备是否调整正确,确保压力均匀。

-检查折弯模具是否正常,是否有磨损等问题。

-检查金属板材是否均匀、平整,如果有不均匀的现象,可以进行修整或者更换板材。

二、折弯线出现开裂1.原因:折弯线出现开裂可能是由于应力过大、金属板材太薄、折弯模具角度不合适等原因导致的。

2.处理方法:-检查折弯模具的角度是否合适,根据材料的强度和厚度选择合适的模具。

-调整折弯设备的压力,避免应力过大导致开裂。

-如果金属板材太薄,可以考虑增加加强补强支撑或者选择更适合的材料。

三、折弯过程中产生波纹或皱褶1.原因:产生波纹或皱褶的原因通常是由于金属板材太软、折弯角度太小或者折弯过程中压力不均匀导致的。

2.处理方法:-检查金属材料的硬度和强度是否适合折弯加工,如有必要,可以选择更硬的材料。

-调整折弯设备的压力,确保压力均匀,避免产生波纹或皱褶。

-减小折弯角度,避免过小的折弯角度导致波纹或皱褶的出现。

四、折弯过程中产生变形或回弹1.原因:折弯过程中产生变形或回弹通常是由于材料的弹性变形导致的。

2.处理方法:-调整折弯设备的压力和速度,确保折弯过程中施加合适的力度和速度。

-使用辅助工具,如压边夹具或握边器等,来减小变形或回弹的发生。

-考虑使用预弯技术,通过在折弯前提前进行一定程度的预弯,来抵消后续的变形或回弹。

总之,在钣金折弯过程中,可能会遇到一些常见问题,但通过合理的处理方法,可以有效地解决这些问题。

例如,调整设备、模具或材料的选择,调整折弯过程中的压力和角度,以及使用辅助工具等。

钣金件折弯中常见问题及处理办法【干货】

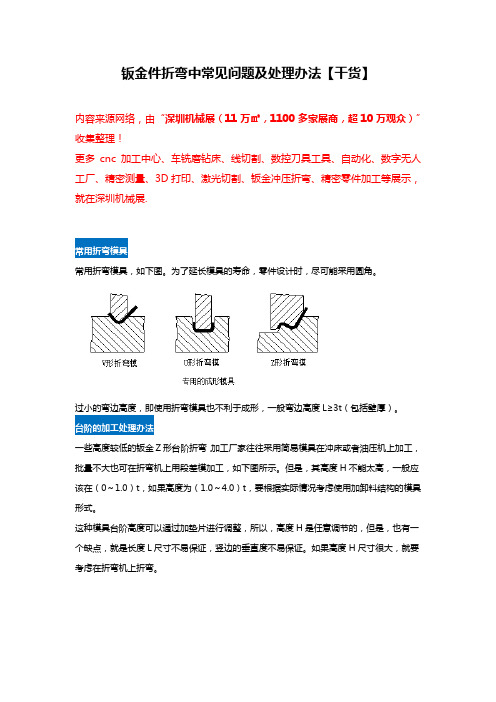

钣金件折弯中常见问题及处理办法【干货】内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、自动化、数字无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.常用折弯模具常用折弯模具,如下图。

为了延长模具的寿命,零件设计时,尽可能采用圆角。

过小的弯边高度,即使用折弯模具也不利于成形,一般弯边高度L≥3t(包括壁厚)。

台阶的加工处理办法一些高度较低的钣金Z形台阶折弯,加工厂家往往采用简易模具在冲床或者油压机上加工,批量不大也可在折弯机上用段差模加工,如下图所示。

但是,其高度H不能太高,一般应该在(0~1.0)t,如果高度为(1.0~4.0)t,要根据实际情况考虑使用加卸料结构的模具形式。

这种模具台阶高度可以通过加垫片进行调整,所以,高度H是任意调节的,但是,也有一个缺点,就是长度L尺寸不易保证,竖边的垂直度不易保证。

如果高度H尺寸很大,就要考虑在折弯机上折弯。

折弯机分普通折弯机和数控折弯机两种。

由于精度要求较高,折弯形状不规则,通信设备的钣金折弯一般用数控折弯机折弯,其基本原理就是利用折弯机的折弯刀(上模)、V形槽(下模),对钣金件进行折弯和成形。

优点:装夹方便,定位准确,加工速度快;缺点:压力小,只能加工简单的成形,效率较低。

成形基本原理成形基本原理下图所示:折弯刀(上模)折弯刀的形式如下图所示,加工时主要是根据工件的形状需要选用,一般加工厂家的折弯刀形状较多,特别是专业化程度很高的厂家,为了加工各种复杂的折弯,定做很多形状、规格的折弯刀。

下模一般用V=6t(t为料厚)模。

影响折弯加工的因素有许多,主要有上模圆弧半径、材质、料厚、下模强度、下模的模口尺寸等因素。

为满足产品的需求,在保证折弯机使用安全的情况下,厂家已经把折弯刀模系列化了,我们在结构设计过程中需对现有折弯刀模有个大致的了解。

钣金折弯常见问题及处理方法

-------易模成形

-------修磨下模

4﹐反折壓平

反折壓平又稱壓死邊。

1)死邊的加工步驟為:先折彎插深至35度左右﹐再用壓平模壓平至貼平貼緊。

1>﹐選模方式

按5--6倍料厚選30度的插深下模的V槽寬度﹐根據加工死邊的具體情況選擇上模。

2>﹐注意事項

死邊要注意兩邊平行度﹐當死邊加工尺寸較長時﹐壓平邊可先折一翹角後壓平。

模具正裝時折彎﹐後定規要後拉﹐以防止工件在折彎時變形。

大工件內部折彎時﹐因工件外形較大﹐而折彎區較小﹐使刀具和折彎區難以重合﹐造成工件定位難﹐或折彎工件損壞。為避免以上情況發生﹐可在加工的縱方向加一定位點﹐這樣由兩個方向定位加工﹐使加工定位方便﹐並提高加工安全性﹐避免工件損壞,提昇生產效效率。

2﹐N折

-----如果尺寸偏小﹐則可以用大V槽加工。

9﹐抽孔卯合後脹裂或卯合不緊﹐變形

原因分析﹕

1>﹐脹裂是由于抽孔沖子R角過小或翻邊的毛刺太大。

2>﹐卯不緊是由于抽孔脹開不到位。

3>﹐變形存在孔錯位或卯合方式不對造成。

解決方法﹕

1>﹐改選用大R角的沖子。

注意抽孔翻邊時孔周圍的毛刺。

2>﹐加大壓力

沙拉孔加大加深

2>﹐將易模自定位部分全部磨掉﹐改用後定規定位。(如下圖示)

8﹐下料總尺寸(指展開)偏小或偏大﹐與圓面不相符。

原因分析﹕

1>﹐工程展開錯誤。

2>﹐下料尺寸有誤。

解決方法﹕

根據偏差方向上偏差總量及折彎刀數﹐計算出每折所分配的偏差。

如果計算出的分配公差在公差範圍內﹐則該工件是可以允收的。

钣金工作中常见问题及解决方案分享

钣金工作中常见问题及解决方案分享2023年,钣金工作已经成为许多行业中必不可少的一项工艺。

钣金加工涉及到金属制造、机电制造、电子制造、汽车制造等诸多领域,其重要性不言而喻。

然而,在实际的钣金工作中,我们也会遇到各种各样的问题,阻碍我们的工作进程。

本文将结合笔者多年的钣金工作经验,为大家介绍一些常见问题及其解决方案。

一、铝材切割面毛刺在钣金切割加工中,铝板的切割面经常会出现毛刺,严重影响了加工质量。

钣金工作中,该问题的解决方案如下:首先,可以选择高品质的刀具进行作业。

刀具的质量和形状在切割时起到至关重要的作用。

选择好的刀具可以降低铝板毛刺的概率,并保证切割的精度。

其次,加工时可以进行冷却处理。

使用冷却液或气体会降低切削区域温度,加工质量会有所提高。

最后,可以控制加工速度。

缓慢的加工速度会使刀具在切割时更容易切出平整的表面。

二、弯曲后的薄板留下了折痕在将铝板或钢板弯曲后,常常会留下折痕。

解决此问题的方法如下:首先,我们可以增加钣金加工中的模具数量。

在进行弯曲加工时,使用适当数量的模具可以防止薄板出现折痕的同时保证弯曲角度的精度。

其次,可以在板材的折弯区域放置弯曲衬底。

弯曲衬底可以起到缓冲作用,将板材弯曲时的伸展力分散开来,减少折痕的产生。

最后,可以尝试预弯加工。

通过将弯曲弧度和折痕预先设定到一致,可以在后续加工中避免出现折痕的问题。

三、正交焊缝弯曲时开裂在进行焊接及加工的过程中,焊接缝上常常会出现裂缝。

解决此问题的方法如下:首先,可以进行控温操作。

在正交焊接缝的加工过程中,我们可以采用预热的方式,将焊缝的温度逐渐升高,使其材料结构更加均匀,从而降低开裂的概率。

其次,选择合适的焊接参数。

目前市场上的焊接设备具备了更加智能化和高效化的功能,可以根据焊接缝的要求,自动调整焊接参数,大大降低了出现焊接裂缝的概率。

最后,钣金加工过程中可以适当增加冷却时间。

在焊接完成之后,保持冷却时间,降低焊接缝温度,同时也减少焊接缝开裂的可能性。

钣金折弯常见问题及处理方法

钣金折弯常见问题及处理方法钣金折弯常见问题及处理方法目录一﹐折床加工内容 (2)1、L折 (2)2、N折 (2)3、Z折 (3)4、反折压平 (3)5、压五金 (3)6、易模成形 (4)二﹐折床加工常见的问题及其解决方法 (4)1、加工时产生滑料现像 (4)2、内部折弯宽度比标准模具宽度要窄 (4)3、孔离折弯线太近﹐折弯会使孔拉料﹐翻料 (4)4、抽形边缘与折弯线距离L小﹐折弯后抽形处变形 (5)5、长死边压平后有翘起 (5)6、大高度抽桥易断裂 (5)7、易模加工时﹐加工尺寸会跑动 (5)8、下料总尺寸(指展开)偏小或偏大﹐与圆面不相符。

(6)9、抽孔卯合后胀裂或卯合不紧﹐变形 (6)10、螺柱压卯歪斜或压卯后工件变形 (6)11、段差后两边不平行 (6)12、产品表面折痕太深 (7)13、近折弯处在折弯后变形 (7)14、AL件折弯易产生裂纹 (7)钣金折弯常见问题及处理方法一﹐折床加工内容1、L折按角度分为90?折和非90?折。

按加工分一般加工(L>V/2) 和特殊加工(L<="">1>﹐模具依材质﹐板厚﹐成形角度来选。

2>﹐靠位原则1) 以两个后定规靠位为原则﹐并以工件外形定位。

2) 一个后定规靠位时﹐注意偏斜﹐要求与工件折弯尺寸在同一中心线上。

3) 小折折弯时﹐反靠位加工为佳。

4) 以靠后定规中间偏下为佳。

(靠位时后定规不易翘起)5) 靠位边以离后定规近则为佳。

6) 以长边靠位为佳。

7) 以治具辅助靠位(斜边不规则靠位) 。

3>﹐注意事项1、要注意加工时的靠位方式和在各种靠位加工方式中后定规的运动方式。

2、模具正装时折弯﹐后定规要后拉﹐以防止工件在折弯时变形。

3、大工件内部折弯时﹐因工件外形较大﹐而折弯区较小﹐使刀具和折弯区难以重合﹐造成工件定位难﹐或折弯工件损坏。

为避免以上情况发生﹐可在加工的纵方向加一定位点﹐这样由两个方向定位加工﹐使加工定位方便﹐并提高加工安全性﹐避免工件损坏,提升生产效效率。

浅析钣金折弯成形加工中的常见缺陷及解决措施 蒋凌坚

浅析钣金折弯成形加工中的常见缺陷及解决措施蒋凌坚发表时间:2019-09-15T17:34:48.720Z 来源:《电力设备》2019年第8期作者:蒋凌坚[导读] 摘要:随着汽车工业的发展,为满足客户群体的审美要求,汽车造型日渐复杂,对冲压件的生产提出了更高的要求和更大的挑战。

针对复杂的造型特征,冲压件需要通过后期工艺优化来保证成形质量。

(珠海市丰兰实业有限公司 519060)摘要:随着汽车工业的发展,为满足客户群体的审美要求,汽车造型日渐复杂,对冲压件的生产提出了更高的要求和更大的挑战。

针对复杂的造型特征,冲压件需要通过后期工艺优化来保证成形质量。

本文基于浅析钣金折弯成形加工中的常见缺陷及解决措施展开论述。

关键词:钣金折弯;成形加工中;常见缺陷;解决措施0引言现代化工业企业正逐步向着机械化、规范化、自动化的生产方式和模式转变,其涉足的自动化加工领域也逐步拓宽。

在机械加工过程中,钣金类产品的机械加工数量占比很大。

而全自动的生产加工目标则是现代化机械加工企业在发展过程中所必须实现的重要技术突破,也是象征着我国工业化发展程度迈向新的台阶的重要表征。

1跌落模型分析如某些冲压单件的生产过程中,在单件局部刚度需提高的区域会因生产线末端的跌落问题产生变形,因需要满足造型方面的设计而无法优化冲压单件的结构强度,其变形问题越来越难解决,特别是在大型汽车覆盖件高速生产的传输过程中更加容易出现此类问题。

目前,较常见的解决方案是在不增加冲压工序的前提下,通过在冲压单件强度需提高的区域添加辅助支撑结构以解决跌落问题,然后在车身车间使用切边机将辅助支撑结构切除,而辅助支撑结构的强度能否在零件跌落过程中起到支撑作用至关重要,也直接影响零件的成形质量。

冲压生产线末端状态如图1(a)所示,零件通过皮带传送至收料台的过程中,支撑结构受到皮带沿传输方向的摩擦力,如图1(b)所示,若支撑结构刚度不足则会导致零件变形从而失去支撑作用。

折弯的常见问题与解决方法

折弯的常见问题与解决方法折弯是一种常见的金属加工工艺,用于将金属板材弯曲成所需形状。

然而,在折弯过程中,常常会出现一些问题,如折弯角度不准确、折弯线上出现裂纹等。

本文将介绍折弯的常见问题及其解决方法,帮助读者更好地理解和应对这些问题。

一、折弯角度不准确折弯角度不准确是折弯过程中常见的问题之一。

造成这个问题的原因可能有多种,如模具设计不合理、材料厚度不一致、工艺参数设置不当等。

解决这个问题的方法包括:1. 检查模具设计:确保模具的弯曲角度和尺寸与要求一致,模具表面光滑,无明显损伤或磨损。

2. 检查材料厚度:使用测量工具检查材料的厚度,确保材料厚度均匀一致。

如果发现厚度不一致,可以选择更合适的材料进行折弯。

3. 调整工艺参数:根据实际情况,调整工艺参数,如折弯力度、折弯速度等,以获得更准确的折弯角度。

二、折弯线上出现裂纹在折弯过程中,金属板材边缘常常会出现裂纹,这不仅影响了产品的质量,还可能导致材料的浪费。

造成折弯线上出现裂纹的原因可能有:1. 材料质量问题:材料的硬度、强度等性能不符合要求,容易在折弯过程中产生裂纹。

2. 折弯过程中应力过大:折弯过程中,应力集中在折弯线上,如果折弯力过大,容易导致金属材料的局部过度拉伸,从而产生裂纹。

解决这个问题的方法包括:1. 选择合适的材料:在折弯前,对材料进行检查,确保其质量符合要求。

如果发现材料有问题,应及时更换。

2. 控制折弯力度:根据材料的性能和厚度,合理控制折弯力度,避免力度过大导致裂纹的产生。

3. 定期检查模具:检查模具的表面是否平整,有无锐利的边缘或凹陷,及时修复或更换有问题的模具。

三、折弯线上出现皱褶折弯线上出现皱褶是由于金属材料在折弯过程中受到过度压缩而产生的。

造成折弯线上出现皱褶的原因可能有:1. 材料过于薄弱:当材料过于薄弱时,容易在折弯过程中产生皱褶。

2. 模具设计不合理:模具设计不合理,如折弯半径过小或模具边缘不光滑,也可能导致折弯线上出现皱褶。

钣金件折弯工艺技术问题研究

钣金件折弯工艺技术问题研究【摘要】钣金加工是机械生产中的一个重要组成部分,特别在航空、家电、电力、消防、通信、仪器仪表和电子测量等行业,钣金零件的应用非常广泛。

本文通过对钣金件折弯加工过程的分析,总结了折弯件展开尺寸计算方法、折弯力计算方法、折弯机刀具和下模的选用、典型折弯件折弯工艺分析、常见折弯问题及解决办法等工艺问题,为更好地实现钣金件折弯成形提供参考。

【关键词】数控折弯机;钣金展开;折弯参数;工艺分析数控折弯机是一种金属板料冷加工成形机,在冷态下,它可利用所配备的通用模具(或专用模具)将金属板材折弯成各种所需要的几何截面形状的工件,折弯工艺的合理性直接影响到产品最终成形尺寸和外观。

本文通过对钣金折弯成形过程的分析,总结出一些较实用的折弯工艺,为更好地实现钣金件折弯成形提供参考。

1.板料展开长度计算板料的展开尺寸与板料的厚度、材质、折弯角度、折弯模具等因素有关。

板料展开计算方法目前没有统一的标准,下面介绍两种折弯展开计算方法。

1.1中性层计算法(折弯角度非直角)板料在弯曲过程中外层受到拉应力,内层受到压应力,从拉到压之间有一既不受拉力又不受压力的过渡层—中性层,中性层在弯曲过程中的长度和弯曲前一样,保持不变,所以中性层是计算弯曲件展开长度的基准。

中性层位置与变形程度有关,一般情况折弯半径等于板厚,当板厚δ≤4 时,中性层到折弯成形截面内侧的距离取0.5δ;当板厚≥5时,中性层到折弯成形截面内侧的距离取0.34δ,中性层的长度即为板料展开下料长度。

1.2补偿系数法(折弯角度为直角)当折弯角度为直角时,可以利用试折弯得到的经验补偿系数来计算展开尺寸:L=A+B-2δ+2△如:A=35mm,B=60mm,t=4mm,则:L=88mm。

如果折弯件过长,折弯压力超出折弯机吨位限制,不能使用常规槽口,改用其它槽口时,折弯系数板必须调整,详细数值需要试折弯来确定。

比如折弯件板厚δ5,应使用常规槽口32,补偿系数0.6。

钣金折弯技巧

钣金折弯技巧嘿,朋友们!今天咱来聊聊钣金折弯这档子事儿。

你说这钣金折弯,就像是给金属拗造型,把那平平的板子变成各种你想要的形状。

这可真是个技术活,要是没点窍门,那可就容易弄出些歪七扭八的东西来。

咱就说那折弯的角度吧,这可得拿捏得死死的。

要是角度大了,嘿,那就不是你想要的形状啦,说不定还得重来。

这就好像你走路,方向偏了一点,可能就走到沟里去了不是?所以啊,得仔细着点。

还有那折弯的力度也很关键呀!轻了吧,折不下去;重了吧,又怕把板子给弄坏了。

这就跟你吃饭一样,吃少了不饱,吃多了撑得慌。

得恰到好处,才能让那板子乖乖听话。

工具也得选对咯!就好比你去干活,总不能拿着把勺子去挖地吧?合适的折弯工具就像是战士手里的利剑,能让你事半功倍。

在折弯的时候,你还得注意板子的材质呢。

有的软一点,好折;有的硬邦邦的,那可得费点劲。

这就像有些人好说话,有些人脾气倔,你得用不同的法子对待不是?我记得我刚开始弄这钣金折弯的时候啊,那真是状况百出。

不是角度不对,就是力度没掌握好,把好好的板子给折腾得不像样子。

不过咱可不能气馁呀,多练几次,慢慢就有经验了。

你说这生活中很多事情不也是这样吗?刚开始可能做得不咋地,但只要不放弃,总会越来越好的。

就像学骑自行车,一开始总会摔跟头,但后来不也能骑得飞快嘛。

还有啊,折弯的时候一定要注意安全。

这可不是闹着玩的,别一不小心伤着自己了。

就好像你过马路得看红绿灯一样,安全第一呀!总之呢,钣金折弯这事儿,看着简单,做起来可不简单。

但只要咱用心去学,去练,就一定能掌握好这门技术。

到时候,咱就能把那些板子变成各种各样漂亮的形状,多有成就感呀!这就是咱的本事,咱的能耐!别小瞧了这钣金折弯,这里面的学问可大着呢!。

钣金折弯常见问题及处理方法

钣金折弯常见问题及处理方法1﹐L折按角度分为90°折和非90°折。

按加工分一般加工(L>V/2)和特殊加工(L<V/2)。

模具依材质﹐板厚﹐成形角度来选。

1-1靠位原则1)以两个后定规靠位为原则﹐并以工件外形定位。

2)一个后定规靠位时﹐注意偏斜﹐要求与工件折弯尺寸在同一中心线上。

3)小折折弯时﹐反靠位加工为佳。

4)以靠后定规中间偏下为佳。

(靠位时后定规不易翘起)5)靠位边以离后定规近则为佳。

6)以长边靠位为佳。

7)以治具辅助靠位(斜边不规则靠位)。

1-2注意事项要注意加工时的靠位方式和在各种靠位加工方式中后定规的运动方式。

模具正装时折弯﹐后定规要后拉﹐以防止工件在折弯时变形。

大工件内部折弯时﹐因工件外形较大﹐而折弯区较小﹐使刀具和折弯区难以重合﹐造成工件定位难﹐或折弯工件损坏。

为避免以上情况发生﹐可在加工的纵方向加壹定位点﹐这样由两个方向定位加工﹐使加工定位方便﹐并提高加工安全性﹐避免工件损坏,提升生产效效率。

2﹐N折N折要根据形状不同采用不同的加工方式。

折弯时﹐其料内尺寸要大于4MM并且X尺寸的大小因模具外形而受到限制。

如果料内尺寸小于4MM﹐则采用特殊方法加工。

1>﹐根据料厚﹐尺寸﹐材质及折弯角度来选模。

2>﹐靠位原则保证工件不与刀具发生干涉1)保证靠位角度略小于90度。

2)最好用两个后定规靠位﹐特殊情况除外。

注意事项1)折弯L折后﹐期角度要保证在90度或略小于90度﹐以方便加工靠位。

2)第二折加工时﹐要求靠位位置以加工面为中心来靠位。

3﹐Z折钣金折弯计算“钣金折弯展开计算”(2)":折弯加工的最小尺寸是加工模具限制的﹐最大加工尺寸是由加工机台的外形决定的。

一般情况下﹐Z折的料内尺寸小于3.5T时﹐采用段差模加工。

大于3.5T时﹐则采用正常加工方法。

1﹐靠位原则1)靠位方…折弯加工的最小尺寸是加工模具限制的﹐最大加工尺寸是由加工机台的外形决定的。

钣金折弯成型技术的12大问题,干货总结!

3、毛坯的毛刺一面向外

4、金属可塑性差

解决办法:

1、加大凸模弯曲半径

2、改变落料排样

3、毛刺改在制件内圆角

4、退火或采用软性材料

问题四:弯曲引起孔变形

原因:采用弹压弯曲并以孔定位时弯臂外侧由于凹模表面和制件外表面摩擦而受拉,使定位孔变形。

解决办法:

1、采用形弯曲

2、加大顶料板压力

原因:材料回弹改变弯曲角度使中心线错移

解决办法:

1、增加校正工序

2、改进弯曲模结构减小材料回弹

问题九:弯曲后不能保证孔位置尺寸精度

原因:

1、制件展开尺寸不对

2、材料回弹引起

3、定位不稳定

解决办法:

1、准确计算毛坯尺寸

2、增加校正工序或改进弯曲模成型结构

3、改变工艺加工方法或增加工艺定位

问题十:弯曲线与两孔中心联机不平行

3、在顶料板上加麻点格纹,以增大摩擦力防止制件在弯曲时滑移

问题五:弯曲表面挤压料变薄

原因:

1、凹模圆角太小

2、凸凹模间隙过小

解决办法:

1、增大凹模圆角半径

2、修正凸凹模间隙

问题六:制件端面鼓起或不平

原因:

1、弯曲时材料外表面在圆周方向受拉产生收缩变形,内表面在圆周方向受压产生伸长变形,因而沿弯曲方向出现挠曲端面产生鼓起现象。

问题十二:ห้องสมุดไป่ตู้切口的制件向下挠曲

原因:切口使两直边向左右张开,制件底部出现挠度

解决办法:

1、改进制件结构

2、切口处增加工艺留量,使切口连接起来,弯曲后再将工艺留量切去

1、设计压线或预折弯工艺

2、增加压料力

3、凸凹模间隙均匀、圆角抛光

钣金折弯成型注意事项

2.冗余材料:冗余材料常见多个折弯边相闭合处,多为工艺出错或制图出错

折弯是钣金件成型的最后一步,零件能否展开并折弯成型需要注意的几个点,下面和大家说下。

1.材料缺少,如下图,凸台太高,超过材料的延展性,凸台一般用于垫高安装尺寸或者躲过安装冲突,所以凸台必须在不改变材料内部结构,不影响结构强度的情况下才能制作。

例如:凸台锥面与基准面角度45°,高度为板厚的3倍

钣金折弯成型注意事项

3.折弯限制:大多数折弯机对折弯都有一定的限制

单边高度:取决于折弯机的大小及上刀的高度,解决办法可以采用多边大角度折弯

双边高度:不大于单边最大高度,除受单边高度的所有限制外,还受底边的限制:折弯高<底边

4.由于钣金件是由一块金属薄板通过折弯形成的,折弯边的接触不封没有硬性连接,若不处理会影响强度,通常处理方式为焊接,图纸上技术要求内容为:焊角、焊角,修圆

5.表面处理

由于钣金件的板材较薄,不适合热镀锌,常见的表面处理方式有:磷化、静电喷塑,颜色随工程,此工艺适用板材材质为表面未做处理的黑件。

折弯的常见问题与解决方法

折弯的常见问题与解决方法折弯是一种常见的金属加工方法,用于将金属板材弯曲成所需的形状。

在折弯过程中,可能会遇到一些常见的问题,如折痕不均匀、折弯角度不准确等。

本文将介绍一些折弯过程中常见的问题及其解决方法。

1. 折痕不均匀折痕不均匀是折弯过程中常见的问题之一,可能会导致零件尺寸不准确或外观质量差。

以下是一些解决方法:1.1 调整折弯机设置首先,检查折弯机的设置是否正确。

确保上模和下模之间的间隙适当,并根据材料的厚度和硬度调整折弯机的压力。

另外,检查模具是否清洁,以确保材料能够均匀地弯曲。

1.2 调整折弯工艺参数其次,调整折弯工艺参数,如折弯速度和折弯力度。

如果折弯速度过快或折弯力度不足,可能会导致折痕不均匀。

通过逐步调整这些参数,找到最佳的折弯工艺参数,以获得均匀的折痕。

1.3 优化模具设计另外,优化模具设计也可以改善折痕的均匀性。

合理设计模具的几何形状和角度,可以减少材料在折弯过程中的应力集中,从而避免折痕不均匀的问题。

2. 折弯角度不准确折弯角度不准确是另一个常见的问题,可能会导致零件尺寸偏差或装配问题。

以下是一些解决方法:2.1 校准折弯机首先,检查折弯机的角度校准情况。

使用角度测量工具,如角度尺或角度测量仪,检查折弯角度是否准确。

如果发现角度偏差较大,需要对折弯机进行校准,以确保折弯角度的准确性。

2.2 调整折弯工艺参数其次,调整折弯工艺参数也可以改善折弯角度的准确性。

合理选择折弯力度和折弯速度,以获得所需的折弯角度。

同时,注意材料的回弹性,根据材料的特性进行适当的修正。

2.3 使用辅助夹具另外,使用辅助夹具可以帮助提高折弯角度的准确性。

夹具可以提供额外的支撑和定位,确保材料在折弯过程中保持正确的位置和角度。

根据零件的形状和尺寸,设计和制造适用的夹具,以提高折弯角度的精度。

3. 材料拉伸或变形在折弯过程中,材料可能会发生拉伸或变形,导致折弯后的零件尺寸不准确或形状失真。

以下是一些解决方法:3.1 选择合适的材料首先,选择合适的材料可以减少材料的拉伸或变形。

钣金加工中的常见问题

钣金加工中的常见问题钣金加工是一种常见的工艺,广泛应用于制造业的各个领域。

然而,在实际操作过程中,往往会遇到一些常见的问题。

本文将就钣金加工中的常见问题进行探讨,希望对读者在实际操作中有所帮助。

1. 材料选择问题在钣金加工中,材料的选择是非常重要的一环。

不同的材料具有不同的性质和特点,选择不合适的材料可能导致加工过程中出现问题。

常见的材料选择问题包括强度不足、耐腐蚀性差、导电导热性能差等。

因此,在选择材料时,需要根据实际需求综合考虑材料的性能和应用场景,以确保钣金加工的质量和效果。

2. 尺寸偏差问题在钣金加工中,尺寸偏差是一个常见的问题。

尺寸偏差可能导致加工件与设计要求不符,影响产品的使用效果。

常见的尺寸偏差问题包括尺寸过大或过小、平面度不合格、垂直度不符合要求等。

为了解决尺寸偏差问题,需要合理控制加工工艺,严格执行工艺要求,并在加工过程中进行及时的测量和调整。

3. 表面处理问题表面处理是钣金加工中一个重要的环节,可以影响产品的外观、耐腐蚀性和防护性能。

常见的表面处理问题包括表面粗糙度不合格、涂层附着力差、表面易腐蚀等。

为了解决表面处理问题,需要选择适合的表面处理方法,确保表面光洁度和涂层的附着力。

4. 弯曲变形问题在钣金加工中,由于材料的弯曲加工会产生变形问题。

弯曲变形可能导致产品形状不准确、尺寸不稳定等。

为了解决弯曲变形问题,可以采用适当的工艺方法,如预弯、适当增加料厚度、合理选择模具等,以减小或避免变形。

5. 焊接问题对于需要焊接的钣金制品,焊接问题是一个常见的难题。

常见的焊接问题包括焊缝裂纹、焊接渗透度不足、焊接后变形等。

为了解决焊接问题,需要合理选择焊接方法和焊接参数,并加强焊接操作的质量控制,以确保焊接质量。

总结:钣金加工中的常见问题包括材料选择问题、尺寸偏差问题、表面处理问题、弯曲变形问题以及焊接问题。

为了解决这些问题,需要合理选择材料、控制加工工艺、加强质量控制等。

只有通过不断改进和优化加工工艺,才能提高钣金加工的质量和效率。

钣金折弯常见问题和解决方法

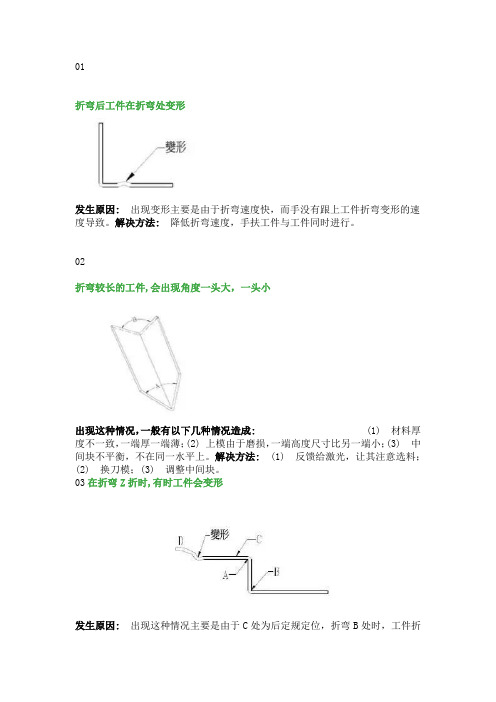

01折弯后工件在折弯处变形发生原因: 出现变形主要是由于折弯速度快,而手没有跟上工件折弯变形的速度导致。

解决方法: 降低折弯速度,手扶工件与工件同时进行。

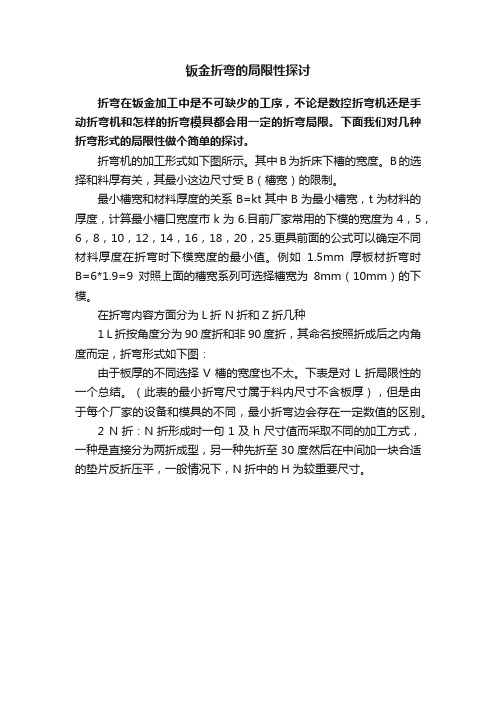

02折弯较长的工件,会出现角度一头大,一头小出现这种情况,一般有以下几种情况造成: (1) 材料厚度不一致,一端厚一端薄;(2) 上模由于磨损,一端高度尺寸比另一端小;(3) 中间块不平衡,不在同一水平上。

解决方法: (1) 反馈给激光,让其注意选料;(2) 换刀模;(3) 调整中间块。

03在折弯Z折时,有时工件会变形发生原因: 出现这种情况主要是由于C处为后定规定位,折弯B处时,工件折曲上升运动,撞在后定规上,被后定规挤住。

折弯成形后,D处就被挤变形。

解决方法: 采用后定规后拉功能。

04折弯尺寸较小,不好定位,上模容易压到后定规上.发生原因:因为t=0.8mm,按下模选用原则v=5×0.8=4mm。

4v中心到边的距离为3.5mm,而2.9mm内尺寸为2.9-0.8=2.1mm,折弯尺寸在v中心线到边的距离之内,正装是无法定位。

采用下模反装,上模将压住后定规,正反装都行不通,要想其他的方法。

解决方法:可以下模反装,在后定规前加一个垫片(薄薄的),从而使后定规后退,避开上模。

在板料的中间开有一方孔,方孔边缘到折弯线的尺寸很近,如果直接折弯,方孔边缘到折弯线处的料将折不起来原因分折:由于B处的尺寸只有1.3mm,料厚为0.8mm,选用的v宽为4v,由于1.3mm<4v/2,所以折不起来。

解决方法: (1) 将此处料磨平至折弯线处;(2) 将折弯线处先压线,然后再折弯。

06工件上有孔,孔到折弯线处的距离很近,直接折起,孔将会变形解决方法:(1) 在折弯线处压线,再折弯;(2) 采用激光在折弯线处割线,从而避免拉料;(3) 若生产量不多而又要求美观,应采取激光先割小孔,再进行折弯,最后扩孔的办法。

钣金设计一定要考虑这些折弯问题

钣金设计一定要考虑这些折弯问题设计需要考虑,究竟哪些是成型前加工,究竟哪些是成型后加工。

考虑工作制作工艺过程中,必须先折弯,后加工部分孔的情况有:距离折弯边很近的圆孔,方孔,腰圆孔,螺纹等,下料时都需要做处理,如果直接按展开下料,在后续的加工中就没法完成,腰圆在折弯时会拉孔,螺纹孔用常用丝锥无法攻丝。

设计需要考虑,哪些是可以钣金成型的,哪些是不可钣金成型的。

要考虑最小折弯高度:(如下图)要考虑最小折弯半径:最小折弯钣金取决于钣金材料的折弯半径,下表中是常用钣金材料的最小折弯半径。

要考虑能不能直接使用机床定位,如果不能就预留两个小方块留做定位用,折弯后去除。

考虑钣金折弯方向问题:特别是有色金属,比如铝板,还有铜板折弯。

要看材料轧制的纹理方向,要垂直于纹理方向折弯,不要平行于轧制纹理方向,那样很容易有折弯裂缝。

要预留折弯避让间隙:钣金折弯包边钣金件时,两个折弯面有包边与被包边的关系。

要在做展开图时,画出折弯避让间隙。

因为折弯到90度时,钣金有折弯回弹,为了避免回弹后不到90度,就需要折弯大于90度,以抵消回弹。

所以,要预留间隙做折弯回弹避位用。

钣金多重折弯累计误差问题:钣金折弯精度不是很高,一般控制在0.2毫米之内。

折弯高度越大,折弯精度越低。

在折弯面有安装孔,螺纹孔,压铆螺钉,压铆螺母时,要充分考虑累计加工误差。

采用安装过孔增大或安装孔设计为腰型孔等,避免安装误差。

方便后续安装。

要考虑钣金压铆螺钉或压铆螺母,孔距离折弯边太小的问题:折弯时,有弯曲变形和拉伸变形同时存在。

有孔、缺口离折弯边过小,会造成孔、缺口拉伸变形。

一般离开折弯边为4.5倍材料厚度时,就不会有折弯变形问题。

以上就是钣金设计需要考虑钣金折弯的问题,钣金设计需要充分考虑折弯工艺,了解折弯工艺,设计是为了能够加工成产品。

不能忽略钣金折弯工艺的限制。

钣金件弯曲和歪扭的原因

钣金件弯曲和歪扭的原因钣金件是一种常用的制造材料,广泛应用于汽车、电子设备、家电等领域。

然而,在加工和使用过程中,钣金件往往会出现弯曲和歪扭的问题。

本文将探讨钣金件弯曲和歪扭的原因,并提供相应的解决方案。

1. 弯曲的原因1.1 材料选择不当钣金件的弯曲问题可能与材料选择有关。

如果所选材料的强度不够高,或者材料存在内部缺陷,就容易在加工过程中发生弯曲。

材料的厚度也会影响弯曲性能,过薄或过厚的材料都容易出现弯曲问题。

1.2 加工参数设置错误在钣金件加工过程中,参数设置不当也是导致弯曲问题的一个重要原因。

如果刀具切削速度过快或进给速度过大,就会导致钣金件在加工中受到过大的力而发生弯曲。

夹具设计不合理、切削力分布不均等因素也可能引起弯曲。

1.3 加工过程中的热应力钣金件的加工过程中,尤其是在高温环境下进行的焊接和热处理过程中,会产生热应力。

如果热应力没有得到有效控制,就会导致钣金件发生弯曲。

加工过程中的冷却速度不均匀也可能引起钣金件弯曲问题。

1.4 设计缺陷钣金件的设计缺陷也是导致弯曲问题的一个重要原因。

在设计过程中未考虑到材料的弯曲性能、刚度等因素,或者设计中存在不合理的结构和连接方式,都可能导致钣金件在使用过程中发生弯曲。

2. 歪扭的原因2.1 加工不平衡钣金件加工过程中如果存在不平衡现象,就容易导致歪扭问题。

在切削或冲压过程中,刀具或模具受到不均匀的力,就会使得钣金件产生歪扭变形。

2.2 材料内部应力释放在钣金件加工过程中,材料内部存在一定的应力。

如果在加工过程中没有得到有效释放,就会导致钣金件发生歪扭。

这种情况通常发生在焊接、冷弯等加工过程中。

2.3 温度变化引起的热应力钣金件在使用过程中,由于温度的变化会产生热应力。

如果热应力超过了材料的承受能力,就会导致钣金件发生歪扭。

特别是在高温环境下使用的钣金件更容易出现这种问题。

2.4 钣金件的设计缺陷与弯曲问题类似,钣金件的设计缺陷也是导致歪扭问题的一个原因。

如何预防钣金折弯加工出现问题

钣金折弯作为钣金加工重要一环,对后期钣金工件的质量影响重大。

那么在钣金折弯过程中会出现哪些问题呢?当出现这些问题的时候,应该怎么办呢?随着工业的发展迅速,钣金加工在机械制造行业扮演着越来越重要的作用。

钣金折弯作为钣金加工重要一环,对后期钣金工件的质量影响重大。

那么在钣金折弯过程中会出现哪些问题呢?当出现这些问题的时候,应该怎么办呢?1.钣金折弯后会有金属料凸出:一般钣金在折弯后折角的两侧,由于挤料的关系,会有金属料凸出。

造成宽度比原尺寸大,其凸出大小与使用料厚有关,料越厚凸出点越大。

为避免此现象发生,可事前在折弯在线两侧先做个半圆,半圆直径最好为料厚的1.5倍以上。

2.钣金折弯后受力容易变形:为避免变形情况发生,可在折弯处增加适量45度角的补强肋,以不千涉其他零件为原则,使其增加强度。

3.平面和折弯面之间的转折最好有狭孔,或者将开孔边退到折弯之后。

否则会产生毛边。

而狭孔的宽度最好大于肉厚的1.5倍。

还有制图的时候别忘了或偷懒而没标示R角。

直角或锐角的模具公母模容易崩裂。

日后的停线,修磨都是额外的损失。

4.钣金折弯时内部的R角最好大于或等于1/2的料厚。

若不做R角。

在多次的冲压之后其直角会渐新消失而自然形成R角,在此之后,在此R角的单边或两侧,其长度会有些许的变长。

5.在金属片的板边转角处,若无特别的要求为90度角,请务必处理为适当的R角。

因为在金属片的边缘的直角容易造成尖锐点而割伤工作人员。

在母模方面直角的尖端容易因应力集中而产生龟裂。

公模在尖端处易崩裂,使得模具必须修模而耽误量产。

即使没崩裂,久而久之也因磨耗而成R角,使产品产生毛边而造成不良品。

钣金常见问题及改善建议

Pages:10

拆分后展开的尺寸为(349*132mm)

八:选用工艺孔时尽量采用现有的模具

以扎线孔为例,我们的产品中扎线孔的形状繁多,尤以下面五种比较常见,其中 图四 和 图五 两款我司已开有 标准模具,图三以现有的方块模具数控冲裁成型,图一、图二这两种可以统一用图四的标准模具替代。

图一

32000312下横梁

Rmin为内弯最小半径,Rmin取值0.5t

翻边高度h值

C为系数,一般冷轧板取值1.2

材料厚度t 0.8 1 1.2 1.5 2

螺纹 M2

M2.5 M3 M2

M2.5 M3 M4

M2.5 M3 M4 M5 M3 M4 M5 M6 M4 M5 M6

翻边内孔D1 1.6 2.1 2.55 1.6 2.1 2.55 3.35 2.1 2.55 3.35 4.25 2.55 3.35 4.25 5.1 3.35 4.25 5.1

1.5 1.9 1.2 1.7

2 2.3 1.7 1.5 1.5

3 1.7 1.8

3 3.6 2.4 2.7 3.6

凸缘圆角半径R 0.5 0.5 0.6 0.5 0.5 0.5 0.6 0.5 0.6 0.6 0.6 0.75 0.75 0.75 0.75 1 1 1

带螺纹孔的内孔翻边尺寸参数 (数据来源华为、中兴、白云电器、佛开的钣金加工工艺标准)

一:局部折弯分离位没有切口避空导致折弯不可实现

32002405 GXF5-828-W2A 上横梁

32002406 GXF5-828-W2A下横梁

改善建议:局部减料做切口(如下图)

32000319 挂纤托板 正反折位置

改善了产品的工艺性,对产品的 结构、性能没有影响

钣金折弯的局限性探讨

钣金折弯的局限性探讨

折弯在钣金加工中是不可缺少的工序,不论是数控折弯机还是手动折弯机和怎样的折弯模具都会用一定的折弯局限。

下面我们对几种折弯形式的局限性做个简单的探讨。

折弯机的加工形式如下图所示。

其中B为折床下槽的宽度。

B的选择和料厚有关,其最小这边尺寸受B(槽宽)的限制。

最小槽宽和材料厚度的关系B=kt其中B为最小槽宽,t为材料的厚度,计算最小槽口宽度市k为6.目前厂家常用的下模的宽度为4,5,6,8,10,12,14,16,18,20,25.更具前面的公式可以确定不同材料厚度在折弯时下模宽度的最小值。

例如1.5mm厚板材折弯时B=6*1.9=9对照上面的槽宽系列可选择槽宽为8mm(10mm)的下模。

在折弯内容方面分为L折 N折和Z折几种

1 L折按角度分为90度折和非90度折,其命名按照折成后之内角度而定,折弯形式如下图:

由于板厚的不同选择V槽的宽度也不太。

下表是对L折局限性的一个总结。

(此表的最小折弯尺寸属于料内尺寸不含板厚),但是由于每个厂家的设备和模具的不同,最小折弯边会存在一定数值的区别。

2 N折:N折形成时一句1及h尺寸值而采取不同的加工方式,一种是直接分为两折成型,另一种先折至30度然后在中间加一块合适的垫片反折压平,一般情况下,N折中的H为较重要尺寸。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

金属板材的弯曲和成形是在弯板机上进行的,将要成形的工件放置在弯板机上,用升降杠杆将制动蹄片提起,工件滑动到适当的位置,然后将制动蹄片降低到要成形的工件上,通过对弯板机上的弯曲杠杆施力而实现金属的弯曲成形。

最小折弯半径是成形金属的延展性和厚度的函数。

对于铝板来说,金属的折弯半径要大于板材的厚度。

折弯时,由于有一定的回弹,金属折弯的角度要比要求的角度稍大一些。

金属板材的折弯是在金属加工车间进行的。

钣金加工只是对金属材料进行折弯、压铆、焊接等一系列处理的工艺。

下面针对钣金加工中折弯工艺来讲述一下过程中可能遇到的问题和解决办法。

问题一:折弯边不平直,尺寸不稳定

原因:设计工艺没有安排压线或预折弯;材料压料力不够;凸凹模圆角磨损不对称或折弯受力不均匀;高度尺寸太小。

解决办法:设计压线或预折弯工艺;增加压料力;凸凹模间隙均匀、圆角抛光;高度尺寸不能小于最小极限尺寸。

问题二:工件折弯后外表面擦伤

原因:原材料表面不光滑;;凸模弯曲半径太小;弯曲间隙太小。

解决办法:提高凸凹模的光洁度;增大凸模弯曲半径;调整弯曲间隙。

问题三:弯曲角有裂缝

原因:弯曲内半径太小;材料纹向与弯曲线平行;毛坯的毛刺一面向外;金属可塑性差。

解决办法:加大凸模弯曲半径;改变落料排样;毛刺改在制件内圆角;退火或采用软性材料。

问题四:弯曲引起孔变形

原因:采用弹压弯曲并以孔定位时弯臂外侧由于凹模表面和制件外表面摩擦而受拉,使定位孔变形。

解决办法:采用形弯曲;加大顶料板压力;在顶料板上加麻点格纹,以增大摩擦力防止制件在弯曲时滑移。

问题五:弯曲表面挤压料变薄

原因:凹模圆角太小;凸凹模间隙过小。

解决办法:增大凹模圆角半径;修正凸凹模间隙。

问题六:制件端面鼓起或不平

原因:弯曲时材料外表面在圆周方向受拉产生收缩变形,内表面在圆周方向受压产生伸长变形,因而沿弯曲方向出现挠曲端面产生鼓起现象。

解决办法:制件在冲压最后阶段凸凹模应有足够压力;做出与制件外圆角相应的凹模圆角半径;增加工序完善。

问题七:凹形件底部不平

原因:材料本身不平整;顶板和材料接触面积小或顶料力不够;凹模内无顶料装置。

解决办法:校平材料;调整顶料装置,增加顶料力;增加顶料装置或校正;加整形工序。

问题八:弯曲后两边对向的两孔轴心错移

原因:材料回弹改变弯曲角度使中心线错移。

解决办法:增加校正工序;改进弯曲模结构减小材料回弹。

问题九:弯曲后不能保证孔位置尺寸精度

原因:制件展开尺寸不对;材料回弹引起;定位不稳定。

解决办法:准确计算毛坯尺寸;增加校正工序或改进弯曲模成形结构;改变工艺加工方法或增加工艺定位。

问题十:弯曲线与两孔中心联机不平行

原因:弯曲高度小于最小弯曲极限高度时弯曲部位出现外胀现象。

解决办法:增加折弯件高度尺寸;改进折弯件工艺方法。

问题十一:弯曲后宽度方向变形,被弯曲部位在宽度方向出现弓形挠度

原因:由于制件宽度方向的拉深和收缩量不一致产生扭转和挠度。

解决办法:增加弯曲压力;增加校正工序;保证材料纹向与弯曲方向有一定角度。

问题十二:带切口的制件向下挠曲

原因:切口使两直边向左右张开,制件底部出现挠度。

解决办法:改进制件结构;切口处增加工艺留量,使切口连接起来,弯曲后再将工艺留量切去。