Tire原料及Comp‘d设计概要解析

轮胎设计运用的知识点总结

轮胎设计运用的知识点总结轮胎是汽车的重要组成部分,它直接接触地面,承受车辆的重量,对于车辆的操控性、舒适性和安全性具有至关重要的影响。

为了设计出更加优良的轮胎,需要掌握一系列的知识点。

本文将对轮胎设计运用的知识点进行总结,包括材料选择、胎纹设计、结构设计以及胎压控制等方面。

1. 材料选择轮胎的材料选择对于轮胎性能的影响十分重要。

一般来说,轮胎由橡胶、帘线、胎带等多种材料组成。

橡胶的选择要考虑硬度、耐磨性、抗老化性能等因素。

帘线的材料应具有高强度和良好的抗拉伸性能。

胎带材料需要具备抗划伤、抗渗透等特性。

不同的材料组合可以实现不同的轮胎性能,如耐磨性、抓地力、湿地操控性等。

2. 胎纹设计轮胎的胎纹对于车辆的抓地力和排水性能有着直接影响。

胎纹的设计应考虑不同路面状况下的摩擦系数和排水效果。

常见的胎纹设计包括直纹式、花纹式和对称式等。

直纹式适用于干燥的道路,花纹式适用于湿滑的道路,而对称式可以在湿地和干燥的路面状况下均有较好的性能表现。

此外,胎纹的深度也要符合相应的法规要求,以确保安全行车。

3. 结构设计轮胎的结构设计包括胎体结构、胎侧结构和胎面层结构等方面。

胎体的结构设计要合理,以保证轮胎的承载能力和耐疲劳性能。

胎侧的结构设计要考虑车辆转弯时的变形和支撑稳定性。

胎面层结构要适当选择涂层材料和胶粘剂,以确保胎面与地面有良好的附着力和耐磨性。

4. 胎压控制轮胎的胎压对于轮胎的使用寿命、操控性和燃油经济性都有着重要的影响。

过高或过低的胎压都会导致轮胎的异常磨损和不稳定的行车性能。

因此,定期检查和维护轮胎的胎压是非常重要的。

一般来说,轮胎胎压应根据车辆制造商的要求进行调整。

总之,轮胎设计运用的知识点涵盖了材料选择、胎纹设计、结构设计以及胎压控制等方面。

这些知识点的合理运用可以提高轮胎的性能和使用寿命,确保车辆的操控性、舒适性和安全性。

对于轮胎制造商和车主而言,了解这些知识点对于选择和使用轮胎都具有重要的指导意义。

TIRE 基础(制造)

16

Sidewall 标志 PR

Ply Rating

表示以棉纤维为基准在轮胎上使用的绳索的强度于几张棉纤维相当,在停止 (Static)状态下加上 Load时 Carcass不破裂,持续的能力就是PR(强度) 的概念. 但是, 运动(Dynamic)状态下的 PR概念有很大的变化。

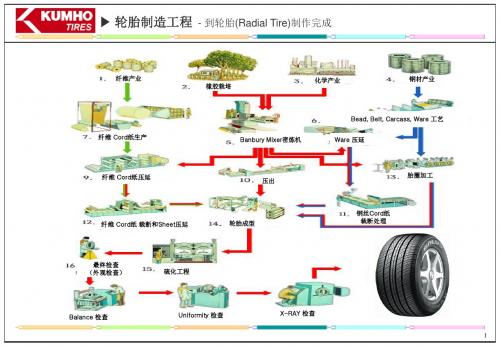

▶ 轮胎制造工程

- 到轮胎(Radial Tire)制作完成

纤维产业 橡胶栽培

化学产业

钢材产业

Bead, Belt, Carcass, Ware 工艺

纤维 Cord纸生产 Banbury Mixer密炼机 Ware 压延

纤维 Cord纸压延

压出

胎圈加工

纤维 Cord纸 裁断和Sheet压延

轮胎成型

钢丝Cord纸 裁断处理

- Main Groove个数,宽度, 深度,位置 ☞ 贴地率, 排水性, Wandering - Lateral Groove形象,个数,深度,

Pitch

方向性 ☞ 贴地率, 排水性, Pulling, NVH R&H, Grip, 磨损

- Sipe 形象,个数,深度, 位置 ☞ Ride, NVH, 磨损 , Grip Sipe - Pitch 个数,大小,排热 ☞ NVH, 磨损

1Full + ! Edge, 2 Full Cap

☞ Cord 强度

7

Tire 各部分性能及特性

Carcass

Carcass的性能

起着 Tire的骨架作用与 Inner Liner一起维持空气压,支持 从外部附加的复合.

Carcass

* PCR Tire是主要 Cord组成 Radial方向

工程胎配方设计解析

3. 确定胶料的技术要求

收集国内外有关同类产品或类似产品研制的技术资料作为 配方设计参考。

技术要求的内容:

1)产品用途、使用部位及应起之作用 2)产品具体的使用条件(工作条件),包括工作温度、工

作压力、工作周期、频率及使用寿命等。 3)胶料的工艺性能(可塑度、焦烧性、硫化特性) 4)确定胶料的主要性能指标,物理机械性能、耐介质性能

2. 性能要求

综合分析工程机械轮胎使用特点,可以看出,这种轮胎的作业场地条件 恶劣,要求轮胎整体刚性大;胎面胶耐切割、耐刺扎、抗崩花掉块、耐磨 耗、弹性好、硬度高、变形小、生热低;胎体胶生热低、耐疲劳、耐热、耐 老化、胶与帘线及不同胶料之间粘合强度高。对于巨型、大型工程机械轮 胎,由于花纹沟深、基部胶厚、胎体厚、帘布层数多(OTR)、外胎硫化时 间长,因此要求各部件胶料的物理机械性能、硫化速度具有较好的匹配性。 对于胎里密封胶和胎圈密封层胶要求气密性好,胶料与胎体、胶料与帘线粘 合强度高,不脱层、不起泡,保持轮胎气压稳定,延长轮胎使用寿命。

2)具体的设计原则

对轮胎产品的性能要求、使用条件要求均要有充分正 确的认识,进行有针对性的设计。使产品性能满足使 用的要求或给定的指标。

对轮胎各部件的特殊性能要求和胶料的加工性能(加工 过程中的温度、胶料流动性等)要求要有充分正确的认 识,要与轮胎结构设计工程师进行交流,既要考虑各 不同部件在使用、加工过程的差异性,又要考虑它们 的共性和相关性,确保各部位的胶料性能达到要求。

及耐环境(臭氧、热、紫外线…)性能。

4. 性能研究配方制订

制定基本配方步骤如下:

1)确定生胶的品种和用量。根据主要性能指标确定主体胶料品种 (单用与并用),用量与含胶率有关。

2)确定硫化体系。根据生胶的类型和品种,硫化工艺及产品性能要 求来确定。

轮胎研究报告

轮胎研究报告引言本文旨在对轮胎进行全面的研究分析,包括轮胎的结构与材料、轮胎的性能测试与评估,以及轮胎的使用与维护等方面的内容。

通过对轮胎的深入研究,希望能为消费者提供更好的轮胎选择指南,并为轮胎制造相关企业提供有效的参考。

1. 轮胎的结构与材料轮胎的结构一般由胎体、胎圈和花纹三部分组成。

胎体是轮胎结构的主要承载部分,一般由多层帆布和胶层组成。

胎圈是将轮胎连接到车辆车轮上的部件,它一般由金属材料制成。

轮胎的花纹是指其表面的纹路,主要为了增加轮胎与地面的摩擦力和排水效果。

轮胎材料的选择对于轮胎的性能有着重要的影响。

常见的轮胎材料包括天然橡胶、合成橡胶、纤维材料和金属材料等。

天然橡胶具有良好的弹性和附着力,但耐磨性较差。

合成橡胶则具有较好的耐磨性和耐高温性能。

纤维材料通常用作胎体的增强材料,可以提高轮胎的强度和耐久性。

金属材料主要用于胎圈的制造,保证轮胎与车轮的连接牢固。

2. 轮胎的性能测试与评估轮胎的性能测试与评估是确保轮胎质量的重要手段。

常见的轮胎性能测试项目包括负载能力、耗能性能、摩擦性能、制动性能、抗滑性能、耐磨性能和耐酸碱性能等。

•负载能力:通过对轮胎进行模拟负载测试,评估轮胎承载能力的大小,确保轮胎能够适应不同车辆和道路状态下的使用需求。

•耗能性能:通过测试轮胎的耗能情况,评估轮胎在行驶过程中的能量损失情况,以提高车辆的燃油效率。

•摩擦性能:通过测试轮胎与路面之间的摩擦系数,评估轮胎的抓地力和操控性能。

•制动性能:通过测试轮胎在紧急制动情况下的制动距离和制动效果,评估轮胎的制动性能和安全性能。

•抗滑性能:通过测试轮胎在湿滑路面上的抗滑性能,评估轮胎在雨天行驶时的安全性能。

•耐磨性能:通过测试轮胎的耐磨情况,评估轮胎的使用寿命和耐久性。

•耐酸碱性能:通过测试轮胎在酸碱环境中的耐受能力,评估轮胎的耐腐蚀性能。

3. 轮胎的使用与维护合理的轮胎使用和维护对于延长轮胎寿命和保证行驶安全至关重要。

以下是一些常见的轮胎使用与维护方法:•检查轮胎气压:定期检查轮胎气压,确保轮胎气压处于合理范围内,以提高轮胎的性能和安全性。

轮胎结构设计技术过程ppt课件

Lateral Groove

Sipe

Tread Pattern的功能 随形象及Groove深度的变化,显示出制•驱动性能及 R&H, NVH性能差异 * Tire 外观也重要

Tread Pattern 设计要素 - Main Groove个数,宽, 深度,位置 ☞ 接地率, 排水性, Wandering - Lateral Groove形象,个数,深度, 方向性 ☞ 接地率, 排水性, Pulling, NVH, R&H, Grip, 磨损 - Sipe 形象,个数,深度, 位置 ☞ Ride, NVH, 磨损, Grip - Pitch 个数,大小,排列 ☞ NVH, 磨损

Bead Wire 主要要求特性 - 柔软性 - 屈服强度 - 拉伸应力

Bead Wire 特性因素 - Wire根数, Wire径 ☞ 安装性, Bead耐久 - Bead 内经 ☞ 安装性, Bead Slip

精选课件 All Rights reserved

Ⅱ- 11

APEX

APEX的功能

▶ 了解车辆悬浮情报

精选课件 All Rights reserved

设计目标设定

Ⅱ- 19

4) 开发过程

(1) 初期开发检讨

精选课件 All Rights reserved

车辆 ept 规格确定

净增车辆调查

TIRE规格/Type 花纹特定

benmarking (选定/检讨)

自体技术检讨 (FMEA)

主要Carcass Cord 材质 - Rayon - Polyester

精选课件 All Rights reserved

Ⅱ- 10

6) Bead

Height

TBR轮胎基础知识教材

我公司TBR Tire的 Pattern区分及现况

我公司 Pattern区分方法 Pattern Positioning Map

2001.02

중앙 연구소 TB 개발팀

1. TBR PATTERN 名 识别法

A U 0 2

1. Tire 轮胎位子 ◆ A : All Position ◆ D : Drive Axle ◆ T : Trailer Axle

중앙 연구소 TB 개발팀

5. 耐 SEPA 性 优秀

◆ 行驶速度90 Km时 Tire温度 TBR TBB

Tire内部温度

Sho.部 温度

63 ℃

80 ℃

90 ℃

140 ℃

◆ 由散热性优秀的steel cord构成

- 采用 行驶时内部磨擦小的

Radial Carcass构造 - 采用耐发热性特殊的 Comp’d

중앙 연구소 TB 개발팀

TBR / Bias Tire 结构 (T/L & T/T)

중앙 연구소 TB 개발팀

● TBR Tubetype Tire 各部位 名称

Steel Belt Edge Strip Carcass Inner Liner

Cap Tread Sub Tread Cap Base Tread Wing Sho’ Wedge Side Wall

TBR Tire 设计概要

TBR / TBB基本特性 各部位技能及要求物性

我公司 Patten区分及保有现况

중앙 연구소 TB 개발팀

TBR / TBB 基本特性

중앙 연구소 TB 개발팀

1.TBR与 TBB 性能上的差异点

Tire原料及Comp‘d设计

2019/2/20

Tire用原辅材料及Comp’d设计概要

1.轮胎各部位要求特性

P a rt C a pT re a d U n d e rT re a d H .U .B ↓ R e b o u n d ↑ S tiffn e s s ↑ A d h e s io n ↑ A s o rp tio n ↓ T o u g h n e s s ↑ H e a ta g in g ↓ S id eW a ll W e a th e rin g ↑ C ra c kg ro w th ↓ F le xF a tig u e ↓ O z o n ere s is ta n c e C a rc a s s A d h e s io n ↑ M o is tu re a b s o rp tio n ↓ H .U .B ↓ M o d u lu s ↑ B e lt B e a dF ille r In n e rlin e r W e a r↑ G rip ↑ L R RR id ↑ H a n d in g ↑ C ra c K ↓ T ire C h ip -C u t↓ R e q u ire m e n t H .B .U ↓ H e a dA g in g ↓ F le xF a tig u e ↓ A d h e s io n ↑ H a rd n e s s ↑ A irp e rm e a b ility ↑ e a t re s is ta n c eC H e a ta g in g ↓ H ra c kg ro w th ↓ C ru eR a te F le xfa tig u e ↓ F le xfa tig u re ↓ H e a ta g in g ↓

2019/2/20

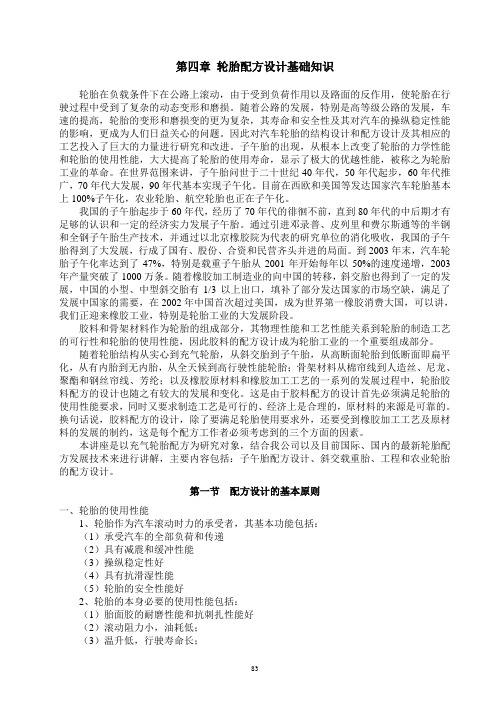

轮胎 轮胎配方设计基础知识

第四章轮胎配方设计基础知识轮胎在负载条件下在公路上滚动,由于受到负荷作用以及路面的反作用,使轮胎在行驶过程中受到了复杂的动态变形和磨损。

随着公路的发展,特别是高等级公路的发展,车速的提高,轮胎的变形和磨损变的更为复杂,其寿命和安全性及其对汽车的操纵稳定性能的影响,更成为人们日益关心的问题。

因此对汽车轮胎的结构设计和配方设计及其相应的工艺投入了巨大的力量进行研究和改进。

子午胎的出现,从根本上改变了轮胎的力学性能和轮胎的使用性能,大大提高了轮胎的使用寿命,显示了极大的优越性能,被称之为轮胎工业的革命。

在世界范围来讲,子午胎问世于二十世纪40年代,50年代起步,60年代推广,70年代大发展,90年代基本实现子午化。

目前在西欧和美国等发达国家汽车轮胎基本上100%子午化,农业轮胎、航空轮胎也正在子午化。

我国的子午胎起步于60年代,经历了70年代的徘徊不前,直到80年代的中后期才有足够的认识和一定的经济实力发展子午胎。

通过引进邓录普、皮列里和费尔斯通等的半钢和全钢子午胎生产技术,并通过以北京橡胶院为代表的研究单位的消化吸收,我国的子午胎得到了大发展,行成了国有、股份、合资和民营齐头并进的局面。

到2003年末,汽车轮胎子午化率达到了47%,特别是载重子午胎从2001年开始每年以50%的速度递增,2003年产量突破了1000万条。

随着橡胶加工制造业的向中国的转移,斜交胎也得到了一定的发展,中国的小型、中型斜交胎有1/3以上出口,填补了部分发达国家的市场空缺,满足了发展中国家的需要,在2002年中国首次超过美国,成为世界第一橡胶消费大国,可以讲,我们正迎来橡胶工业,特别是轮胎工业的大发展阶段。

胶料和骨架材料作为轮胎的组成部分,其物理性能和工艺性能关系到轮胎的制造工艺的可行性和轮胎的使用性能,因此胶料的配方设计成为轮胎工业的一个重要组成部分。

随着轮胎结构从实心到充气轮胎,从斜交胎到子午胎,从高断面轮胎到低断面即扁平化,从有内胎到无内胎,从全天候到高行驶性能轮胎;骨架材料从棉帘线到人造丝、尼龙、聚酯和钢丝帘线、芳纶;以及橡胶原材料和橡胶加工工艺的一系列的发展过程中,轮胎胶料配方的设计也随之有较大的发展和变化。

Tire开发的基本的事项(中文版)精讲

排水槽

块内配置的细槽 效果・・・雪・湿路行驶性,刹车 ※也对块刚性的合理化做了贡献

29

【参考】SEA/LAND比 ~与实车性能的关系~

SEA/LAND比和实车性能

SEA/LAND比 SEA大 LAND大

LAND比和高平滑性能

1/2MAX-G速度(km/h)

80 76 72 68 64 90 80 70 60 50

轮胎的接地面,大概是60~65扁平的轮胎,为正方形。如 果扁平率比它低就会成横向长方形,比它高就会成纵向长 方形。 ⇒扁平率70%以上的轮胎重视乘坐舒适度 55以下的轮胎重视运动性能 65扁平轮胎是 「平衡型 」 接地面横向越长,要耐巨大的横向力(刚性高),使之 发生车拐弯大的力。 相反,接地面纵向长的话,对加速、减速有利。 越野车的轮胎之所以使用高扁平率的轮胎,因为是想 在汽车行驶困难的较差路面,能够稍微得到驱动力也好。

【参考】轮胎的规格

所谓轮胎帘布层层数(PR)是

表示轮胎强度的指数。帘布层越高 就越能耐高气压,具有大负荷能力。

所谓负荷指标(负荷指数)

对应轮胎负荷能力的指数。这个指 数越大轮胎负荷能力就变大。

所谓速度符号

表示轮胎可行驶的最高速度的符号

所谓扁平率

对于轮胎宽度的轮胎高度的比例, 用%表示。

9、轮胎剖面

GOOD

72 71.5 71 70.5 70 69.5

★ 虽然SEA比大排水性会变好, 但从槽发生的声音变大, 车外的声音会恶化。

LAND比大 →车外噪声良好

75 70 65 60 55 50

LAND比(%)

【参考】间距数~与实车性能的关系~

间距数和实车性能

少 间距数 多

图形噪音

70

轮胎的设计原理

轮胎的设计原理

轮胎的设计原理主要包括以下几个方面:

1. 线型设计:轮胎的线型设计直接决定了其在道路上的抓地力和操控性能。

横向和纵向的纹路能够提供更好的抓地力,减少打滑和侧滑的风险,同时还能排水,提高湿地行驶的安全性能。

2. 胎面材料:轮胎胎面材料一般采用橡胶,其硬度和耐磨性能直接影响轮胎的寿命和耐久性。

同时,橡胶配方的选择还会影响轮胎的抗裂性能、耐磕碰性能和耐温性能等。

3. 结构设计:轮胎的结构设计包括胎体和胎带,它们的材料和布局对轮胎的强度、刚性和耐磨性等性能有重要影响。

同时,胎体和胎带的设计还要考虑轮胎的均衡性和舒适性,保证轮胎在高速行驶和不同路面的情况下都能提供稳定和平顺的行驶感受。

4. 气压控制:轮胎的气压直接决定了其在路面上的接触面积和变形程度。

适当的气压能够提供最佳的接地面积和操控性能,同时还能减少轮胎的磨损和能耗。

而过高或过低的气压则会导致轮胎的异常磨损和安全隐患。

5. 内部结构:轮胎的内部结构主要包括胎侧、胎底、胎圈和胎胚等部分。

这些部分的选择和设计会直接影响轮胎的强度、耐久性和操控性能。

轮胎的内部结构需要具备足够的柔软性和强度,以适应复杂的路况和行驶状态。

通过以上的设计原理,轮胎能够提供优异的抓地力、操控性能和行驶舒适性,保障车辆的行驶安全和驾驶舒适。

不同类型的轮胎会根据不同的用途和需求来进行设计和生产,以满足用户的需求。

材料特性和轮胎设计

3

FACTORS TO CONSIDER 要因

• • • • • • • TIRE DEFLECTION 轮胎形变 IN-SERVICE TIRE GROWTH 使用胀大 SHEAR FORCES 切应力 STRAIN FORCES 变形力 STRESS RISERS 应力断差 HINGE POINTS 铰链点 MODULUS GRADIENTS 模量坡度

• 轮胎使用过程中的胀大表现为随着轮胎的磨损,轮胎尺寸的变化。胎体帘线轮廓 会发生变化,以达到与作用力的匹配。

• The extent of the in-service growth can be seen by comparing the ply line of a used tire with the new tire ply line.

MATERIAL CHARACTERISTICS AND TIRE DESIGN 材料特性和轮胎设计

TIRE APRIL 2013

1

TIRE REQUIREMENTS 轮胎性能要求

For optimum performance, the design of the radial tire must take into consideration the requirements of each area of the tire:

带束层组合件也应足够强硬以避免过度形变导致的生热,也可以保持胎面在路面行驶2 时保持平S

3. The sidewall must be strong enough to hold the air pressure inside the tire, and also flexible enough to deflect and absorb some of the forces acting on the tire, and to transmit forces between the tread and the bead area.

根据橡胶加工工艺学设计轮胎胎面的配方设计

根据橡胶加工工艺学设计轮胎胎面的配方设计橡胶加工工艺学是研究橡胶加工过程和方法的学科,而设计轮胎胎面的配方是橡胶加工的一个重要方面。

通过合理的配方设计,可以使轮胎胎面具备良好的性能和耐久性。

本文将从胎面性能要求、橡胶配方设计和工艺流程等方面进行详细阐述。

一、胎面性能要求1.抓地力:轮胎的胎面应具有良好的抓地力,以保证车辆在不同路况下的行驶稳定性和安全性。

2.耐磨性:轮胎胎面应具有较高的耐磨性能,以延长轮胎的使用寿命。

3.抗刺穿性:轮胎胎面应具有一定的抗刺穿性能,以防止钉子等尖锐物体刺破轮胎而导致胎压下降。

4.减震性:轮胎胎面应具有良好的减震性能,以提供乘坐舒适的驾驶体验。

二、橡胶配方设计橡胶配方设计是根据轮胎胎面的性能要求和使用环境来确定橡胶和其他辅助材料的种类和比例。

常用的橡胶材料包括天然橡胶、合成橡胶和填充剂等。

典型的橡胶配方包含以下几个方面的因素:1.胶料种类选择:根据胎面的具体要求选择合适的橡胶种类,常用的胶料包括丁苯橡胶、丁腈橡胶、丁基橡胶等。

2.扩张剂选择:扩张剂是橡胶中用来增加体积的物质,常用的扩张剂有白炭黑、炭黑等。

选择合适的扩张剂可以有效改善轮胎的抓地力和耐磨性。

3.填充剂选择:填充剂用于填充橡胶中的空隙,常用的填充剂有硅酸钙、碳酸钙等。

填充剂可以提高轮胎的刚性和耐磨性。

4.加工助剂选择:加工助剂包括增塑剂、硫化剂、抗氧剂等,可以改善橡胶的加工性能和耐久性。

三、工艺流程橡胶加工的工艺流程通常包括原料预处理、混炼、成型和硫化等步骤。

1.原料预处理:橡胶原料在使用前需要进行预处理,包括除尘、筛选等工序,以确保原料的质量和干净程度。

2.混炼:将经过预处理的橡胶和其他辅助材料放入混炼机中进行混炼。

混炼的目的是将不同的材料充分混合,形成均匀的橡胶糊。

3.成型:将混炼好的橡胶糊通过挤出机或模压机成型成胎面的形状。

成型工艺的选择会影响胎面的成品质量和耐久性。

4.硫化:将成型好的胎面放入硫化机中进行硫化。

轮胎胶料配方设计

轮胎胶料配方设计

设计轮胎胶料配方需要考虑以下几个方面:

1. 耐磨性:轮胎胶料需要具备较高的耐磨性,以满足长时间高速行驶的要求。

可添加磨损抗剥离剂和碳黑等填充材料来提高耐磨性。

2. 抗老化性:轮胎胶料需要具备良好的抗氧化和抗紫外线老化性能,以延长使用寿命。

可添加抗氧剂和紫外线吸收剂等添加剂来提高抗老化性。

3. 激活剂:轮胎胶料需要通过添加活化剂来促进交联反应,提高胶料的强度和耐久性。

4. 弹性和耐撕裂性:轮胎胶料需要具备较好的弹性和耐撕裂性,以确保在各种路况下的安全性能。

可添加交联剂、增韧剂和增强剂等来提高弹性和耐撕裂性。

5. 粘附性:轮胎胶料需要能够与胎面和胎体良好的粘接,以确保稳定和安全的使用。

可添加粘合剂和胶黏剂等来提高粘附性。

以上只是一些常见的考虑因素,具体的轮胎胶料配方设计还需要根据具体的应用和要求来确定,可以通过实验和测试来优化和调整配方。

高分子材料专业毕业设计轮胎结构设计说明

⾼分⼦材料专业毕业设计轮胎结构设计说明1引⾔:轮胎在各种车辆或机械上装配的接地滚动的圆环形弹性橡胶制品通常安装在⾦属轮辋上,能⽀承车⾝,缓冲外界冲击,实现与路⾯的接触并保证车辆的⾏驶性能。

轮胎常在复杂和苛刻的条件下使⽤,它在⾏驶时承受着各种变形、负荷、⼒以及⾼低温作⽤,因此必须具有较⾼的承载性能、牵引性能、缓冲性能。

同时,还要求具备⾼耐磨性和耐屈挠性,以及低的滚动阻⼒与⽣热性。

随着社会的发展,⼈们对轮胎的需求和要求逐步提⾼。

我运⽤CAD绘图软件设计11.00R20全钢载重⼦午线轮胎,通过课题设计,了解和掌握轮胎设计特别是全钢载重⼦午线轮胎的设计⽅法、设计流程及各部位尺⼨的确定与计算,为今后的⼯作打下牢固的基础。

2设计前的准备2.1轮胎基本参数的确定轮胎结构设计的第⼀步是确定所设计的轮胎的规格,再根据其⽤途确定其荷载能⼒。

11.00R20—16PR这种规格轮胎在国标中和TRA及ETRTO中均有16层级的设计标准。

其参数的选取参照国标选取。

轮胎外轮廓设计依据“薄膜-⽹络”理论及“⾃然平衡轮廓曲线”来设计,⽽负荷能⼒则根据同规格TRA的要求来进⾏设计。

下⾯给出国标(GB 3487-89)中5°平底宽轮辋的参数图和各标准中11.00R20型号轮胎轮廓的基本参数表[4-7]。

图4-1 5°平底轮辋基本参数Figure 4 -1 5 ° Flatbed wheels basic parameters表4-1各标准相关参数Table 4-1 The standards-related parameters2.2轮胎负荷能⼒的计算11.00R20—16PR 为⾮制载重⼦午线轮胎,根据美国TRA ⼯程⼿册载重汽车轮胎篇中推荐的计算公式,单胎负荷计算公式为:Q=K×0.425×(P-15)0.585×B 0.6251.39×(d r +B 0.625)(4-1)当⽤公制计算时需乘以公制换算系数0.231,此时Q=K×0.231×0.425×(P-15)0.585×B 0.6251.39×(d r +B 0.625)(4-2)式中:Q ——负荷, kg ;K ——负荷系数。

全钢丝载重子午轮胎原材料及胶料配方设计

全钢丝载重子午轮胎原材料及胶料配方设计一、全钢子午胎配方设计原则轮胎配方设计,就是按照轮胎产品使用特点、有关国际和国家规定的各项性能指标,根据橡胶原材料的性质和积累的经验,考虑橡胶原材料以及各组分之间如何配比的方案,然后通过试验验证设计目的,如能获得产品所需要的性能及各项要求,这种橡胶和各种助剂的配比方案,就是我们所设计的配方。

我们大家都清楚,无论那一种橡胶,不可能各方面性能都能达到理想的水平,这种不足就可以通过配方设计来得到补偿,以期达到改善橡胶某些方面性能的目的(包括胶料的加工性能和制品的物理机械性能)。

1.1 配方的设计原则1、对轮胎产品的性能要求、使用条件要求均要有充分正确的认识,进行有针对性的设计。

2、对轮胎各部件的特殊性能要求和胶料的加工性能(加工过程中的温度、胶料流动性等)要求要有充分正确的认识,要与轮胎结构设计工程师进行交流,既要考虑各不同部件在使用、加工过程的差异性,又要考虑它们的共性和相关性,确保各部位的胶料性能达到要求。

3、对轮胎的硫化条件包括硫化介质、硫化温度、硫化压力等要了解,对轮胎整体配方设计时,要充分考虑各个配方的硫化速度的匹配。

4、对轮胎各部位的胶料物理性能的匹配,要在充分了解硫化速度的前提下,对胶料的强度、定伸等性能进行评价。

5、配方设计时,除考虑同一配方中各配合剂之间的内在联系,同时要考虑相接触的胶料中的配合剂的联系。

如,相邻胶料配方的硫黄、促进剂等。

6、配方设计人员在考虑选取配合剂时,要避免使用有毒原材料,尽力不使用能导致职业病的配合剂和溶剂,减少污染和公害,加强劳动保护,确保操作人员的健康和环境的清洁。

7、配方设计在保证性能的前提下,一定要体现低成本和材料简单化。

1.2 配方设计程序根据配方的设计原则进行配方的设计,指定配方的程序如下:1、先要调查研究,确切了解产品的具体使用条件,诸如使用温度、压力、接触的介质、受力情况等。

根据这些调节,收集有关资料,总结以前的经验教训,拟出一系列的性能指标。

trip钢工艺、原理、性能、综合概述ppt课件

增加也显著提高Ms点,这又会降低参与奥氏体的稳定性。因此铝 对残余奥氏体稳定性有双重作用,因

一、首先从宏观上讲贝氏体转变具有以下特点:

(1)贝氏体转变是一个形核与长大的过程 上贝氏体中铁素体晶核一般优先在奥氏体晶界贫碳区上形成,下贝氏体

由于过冷度大,铁素体晶核可在奥氏体晶内形成。这些与上下贝氏体最终形 态有直接联系。

(2)贝氏体中铁素体的形成是按照马氏体转变机制进行的 贝氏体中铁素体和奥氏体保持共格联系并沿母相奥氏体特定晶面依靠切

边而长大。贝氏体中铁素体与母相奥氏体保持严格的结晶学位相关系

贝氏体铁素体按马氏体转变机制形核原因:过冷奥氏体中存在碳原子的

2

一、贝氏体简要介绍:

钢在珠光体转变温度以下,马氏体转变温度以上的温度范围内,过冷奥氏体发 生贝氏体转变,又称中温转变。

贝氏体是由铁素体和碳化物组成的机械混合物,贝氏体转变是有扩散有共格的 转变,扩散是指在转变过程中发生碳在铁素体中的扩散,共格是指奥氏体向铁素 体转变是通过切变的方式进行晶格改组,新相铁素体和母相奥氏体保持一定的位 相关系。

而研究手段则是多种多样,5 目的就是优化TRIP效应。

三、贝氏体中主要元素及微量元素对贝氏体性能 和TRIP效应影响

通常认为,碳、锰、硅、铝是低合金TRIP钢中的基本元素[7]。 (1) 碳 是奥氏体稳定元素 ,在奥氏体中碳含量决定了残余

奥氏体的量和稳定程度。碳 含量越高 残奥数量越多,奥氏体稳定

其中TRIP钢优异力学性能源于马氏体强化、TRIP效应(量和 时间)及二者的最优匹配,马氏体相变动力学是控制两者匹配 的关键[2]。目前主要有基于应力辅助、应变诱发、和热诱发马 氏体相变的三类相变热力学和动力学模型。

轮胎制作分析报告

轮胎制作分析报告1. 简介轮胎是汽车、摩托车等交通工具中不可或缺的部件之一。

它直接接触地面,承受着车辆的重量和各种道路条件下的冲击力,对行驶安全和舒适性起着至关重要的作用。

本报告旨在对轮胎的制作过程进行分析和介绍。

2. 轮胎的组成部分轮胎由多个不同材料组成,包括胎体、面层、胎纹、胎帘等。

2.1 胎体胎体是轮胎的主体结构,通常由多层帘布和橡胶组成。

帘布可以增强轮胎的结构强度,而橡胶则具有良好的弹性和抗磨损性能。

2.2 面层面层是与地面直接接触的部分,通常由橡胶和其它添加剂制成。

橡胶具有良好的抓地力和耐磨性,可以提供较好的行驶稳定性和操控性能。

2.3 胎纹胎纹是轮胎表面的花纹,可以增加轮胎与地面的摩擦力,提高行驶的安全性能。

胎纹的设计和排列方式影响着轮胎在不同路面上的抓地力和排水性能。

2.4 胎帘胎帘是位于轮胎内部的增强层,由多层帘布交叉编织而成。

胎帘可以增强轮胎的结构强度,防止轮胎在高速行驶或突发情况下爆胎。

3. 轮胎制作工艺轮胎的制作过程涉及多个工艺环节,包括胶料混炼、筛胶、压制、硫化等。

3.1 胶料混炼轮胎的主要材料是天然橡胶和合成橡胶,它们需要经过混炼工艺与添加剂一起混合均匀,形成胶料。

这个过程中需要控制好各种原料的比例和混合时间,确保胶料质量的稳定性。

3.2 筛胶将混炼好的胶料进行筛选,去除其中的杂质和颗粒,确保轮胎制作过程中的材料纯净度。

3.3 压制将筛选好的胶料放入模具中,经过高温高压的压制过程,使胶料成为轮胎的具体形状。

这个过程需要控制好温度和压力,以确保轮胎的内部结构均匀和稳定。

3.4 硫化在压制成型后,轮胎需要经过硫化工艺。

硫化是通过加热轮胎,使其中的橡胶分子交联,增加轮胎的硬度和耐磨性。

硫化过程中还可以根据需要添加硫化剂和辅助剂,以调节轮胎的性能。

4. 轮胎质量控制轮胎作为安全关键部件,其质量控制尤为重要。

制造商通常会采取严格的质量控制措施,包括原材料检测、生产过程监控和最终产品检验。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Tire用原辅材料及Comp‘d设计概要

(三)补强剂类:补强是指能使橡胶制品的拉伸强度、撕裂强度、及耐磨性同时 获得提高的作用。起补强作用的药品称为补强剂,以碳黑为 代表,碳黑的补强作用很强,碳黑可以使这些橡胶强度提高 约10倍;但是补强剂在提高强度的同时,也会损坏一些胶料 的性能如弹性、动态性能下降。也作为补强剂的白碳黑就能 两者兼顾。另外为了提高白碳黑的补强效果,往往还加入硅 偶联剂(Si69)。碳黑品种很多,性质各异。 ①碳黑品名意思:按ASTM方法进行,采用四个字命名。第一字母表示 硫化速度:“N“表示正常硫化速度,”S“表示缓慢硫化 速度。第二数字表示碳黑平均粒径,数字越小,粒径 越小;第三第四位数字是任意选定的;如第四位数是 ”0“,第二第三位数字重复则表示该碳黑为支持结构;

Tire用原辅材料及Comp‘d设计概要

(四)硫化体系配合剂 橡胶分子链在化学或物理因素作用下产生化学交联,使单独

的橡胶分子链相互交联在一起,形成空间网状结构,我们把这种过程

称做”硫化“;能引起硫化反应的化学药品就称为硫化剂,起提高硫化 反应速度的药品就叫”硫化促进剂“;能提高硫化剂、促进剂的活性的 药品就称为活性剂。下面对这三类药品的性质进行简单介绍。 (1)常用硫化剂: ①粉末硫磺(AAS105):最常用的硫化剂,制法比较简单,常温 下呈八面体斜方晶系的结晶体(Sa), 反应速度快,易喷霜。 ②不溶性硫磺:是将硫磺加热到120℃后,迅速冷却后,就形成一 种具有链状结构的硫磺,因其不溶于胶料中,故

区分 0.95mm 1.20mm 1.42mm 1.60mm

用 途 PCR、LTR、Bias UHPT Big-LTR TBR

备注

六角型

2018/10/18

Tire用原辅材料及Comp’d设计概要

(2)Steel Cord(钢帘线):主要用于带束层(PCR、LTR), 补强层(TBR),中国事业场使用的钢帘线规格及其

2018/10/18

Tire用原辅材料及Comp’d设计概要

1.轮胎各部位要求特性

P a rt C a pT re a d U n d e rT re a d H .U .B ↓ R e b o u n d ↑ S tiffn e s s ↑ A d h e s io n ↑ A s o rp tio n ↓ T o u g h n e s s ↑ H e a ta g in g ↓ S id eW a ll W e a th e rin g ↑ C ra c kg ro w th ↓ F le xF a tig u e ↓ O z o n ere s is ta n c e C a rc a s s A d h e s io n ↑ M o is tu re a b s o rp tio n ↓ H .U .B ↓ M o d u lu s ↑ B e lt B e a dF ille r In n e rlin e r W e a r↑ G rip ↑ L R RR id ↑ H a n d in g ↑ C ra c K ↓ T ire C h ip -C u t↓ R e q u ire m e n t H .B .U ↓ H e a dA g in g ↓ F le xF a tig u e ↓ A d h e s io n ↑ H a rd n e s s ↑ A irp e rm e a b ility ↑ e a t re s is ta n c eC H e a ta g in g ↓ H ra c kg ro w th ↓ C ru eR a te F le xfa tig u e ↓ F le xfa tig u re ↓ H e a ta g in g ↓

2018/10/18

Tire用原辅材料及Comp’d设计概要

在加工性方面,黏着性差,不能与其他二烯橡胶直接并用。 ④Br-IIR、C-IIR(卤化丁基胶类):卤化丁基胶是在丁基胶分子链中引入卤素原 子对丁基胶进行改性而来的具有良好的黏着及并 用性能的生胶;另外卤化丁基胶 的气密性能非常好,硫化速度也快。CIIR比BrIIR性能更优秀。 ⑤再生胶:是以废旧橡胶制品及橡胶工业生产中的废料,经过加工而获得的具有 一定可塑性和生胶性能的弹性材料。它具有以下的性能:流动性能

原材料(直接使 用在Tire里)

6.粘合剂(环烷酸钴,硼酰化钴)

Tire用原 辅材料

7.加工助剂(油类增塑剂,化学塑解剂, 物理塑解剂,均匀剂,增塑剂) 1.部品类(成型B/D,硫化B/D,Bead SP, 各种Liner,PE Film,) 辅材料(不用到 Tire里,但因工艺, 品质的需要) 2.隔离剂类(GIP,DIP,外胎修理剂,B/D涂 布,MOLD涂布,BBL Cover…) 3.标记用材料(C/T,U/F,商标) 4.包装用材料(PE织物包装,EVA Bag)

X405((TMTD)

慢速

超速

碱性

酸性

硫化速度慢,很少单独使用

超速级,硫化速度很快,用于低温或快速 硫化场合. 2018/10/18

Tire用原辅材料及Comp‘d设计概要

(五)防老剂:橡胶制品在储存和使用过程中,由于受到外界因素的影响的作用 使之失去原有的优良性能,以致丧失了使用价值,这种现象就叫 橡胶老化;凡是能推迟老化现象发生,延长橡胶制品使用性能 的化学药品就称为防老剂。防老剂分为物理防老剂和化学防 老剂两大类。

用途如下:

规 格 3+9+15(0.22)+1 2+2×0.35HT 3/8+13(0.18)HT+1W

用 途 TBR BELT LTR BELT TBR C/C

2+2×0.25HT

3+9(0.22)+1 3(0.20)+6(0.35)HT

PCR BELT

TBR C/C TBR BELT

2018/10/18

SBR1500:低温合成无色的。

SBR1502:低温合成无色的(采用非污染性催化 剂,其生胶的粘性好)。 SBR1712:充油丁苯橡胶(A#2:37.5PHR,改 善加工性,原价节减)。 SBR1721:充油丁苯橡胶(A#2:37.5PHR

2018/10/18

Tire用原辅材料及Comp‘d设计概要

用 途 PCR CHAFER PCR FLIPPER LTB C/C、TBR CHAFER TBB C/C NE,NF PCR(LARGE)& LTR C/C

PET 1500D/2

Rayon 1650D/2 Rayon 1650D/3

PCR C/C

PCR(HPT)C/C PCR(HPT)C/C

2018/10/18

1.尺寸稳定性好; Rayon 2.初期模量高; 3.与胶料附着容易 1.强度高,价格低; 2.与胶料附着容易; 3.发热↓→疲劳、冲击↑

Nylon

1.高模量 Polyest 2.尺寸稳定性好 er 3.耐热性↑不吸收水分

Tire用原辅材料概要及Comp’d设计概要

②规格及用途:

规 格 N6 450D/1 N6 840D/2 N6 1260D/2 N6 1890D/2 N66 840D/2 PET 1000D/2

区分

规格

用途及性能

化 学 防 老 剂

6PPD(6C) 防机械老化,非污染性 3PPD(3C) 防臭氧老化,非污染性 RD 防臭氧老化,抗热氧化

DPPD混合物 防臭氧老化、热老化 通用性

物理防 WAX(G) 老剂 WX(P)

高温用

2018/10/18

Tire用原辅材料及Comp’d设计概要

(六)粘合剂:是为了提高胶料与钢丝帘线之间的粘合力,我公司主要使用钴盐 有两种;一种是环烷酸钴,第二种是硼酰化钴;环烷酸钴用于 PCR、LTR;硼酰化钴用于TBR。 (七)加工助剂:能改善橡胶在混炼、压延、压出、成型等加工过程的工艺性能 提高生产性,降低

2018/10/18

Tire用原辅材料及Comp‘d设计概 要

SMR-L(块状胶):浅色天然胶。硫化速度慢。 CMB(块状胶):100PHR天然胶中加入20PHR碳黑;

(2)合成胶:在中国事业场使用的合成胶有SBR,BR,BrIIR,EPDM, CIIR等,现在就对这些合成胶的特性作简单的介绍: ①SBR(丁苯橡胶):为非结晶性橡胶,T.S低,需要使用补强剂。 根据不同SBR中又可分为SBR1500,SBR1502 SBR1712,SBR1721。

②常用的天然胶及其性质: RSS#3(烟片胶):因其含有有机酸和酚类物质,具有防腐防老化的作用, 这就使得烟片胶保存期长;烟片胶是天然胶中物理机械 性能最好的天然胶。硫化速度快。 TTR-10,STR-20(块状胶):泰国产10号,20号胶,其中20号胶比10号胶

杂质多,其余性质相似;硫化速度中间;

与SBR1712相比,SBR1721的苯乙烯含量增加, 强度↑Tg↑,弹 性↓。 ②BR(顺丁胶):“顺”的含义是指含有97~99%的顺式结构,目前我们使用 的都 是这种胶料;结晶性橡胶,但其结晶度比天然胶低,需要使 用补强剂;比起天然胶,顺丁胶的弹性较好;另外,顺丁胶 的耐磨性、耐寒性和动态性能都好;但其粘性,压延性能不 好。 BR9000:通用性,ML1+4在40~48范围,是我们使用中加工性最好 一种。 KBR01-L:ML1+4在26~34之间,加工性较好; BR1208:ML1+4虽然也在40~48之间,但加工性非常不好。 ③EPDM(三元乙丙胶):三元乙丙橡胶具有很好的耐光、耐热、和耐热臭氧老 化性能;弹性也很高。但是其强度不高,需要补强。

称为”不溶性硫磺“。这种硫磺硫化速度慢,不易

2018/10/18

Tire用原辅材料及Comp’d设计概要

初期焦烧,使用这种硫磺的胶料粘性好。 (2)促进剂:促进剂除具有促进硫化速度的作用外,还具有改变网络结构的

作用。公司常用促进剂如下:

CODE X106(DM) X201(DZ) X202(CZ) X204(MOR) X206(NS)