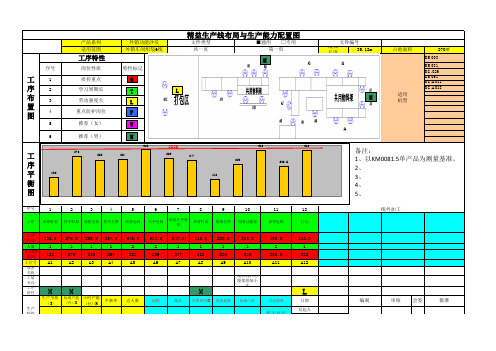

组装工位排配表

总装车间物流配送方案

8米

内饰前区

44米

包车上/下线导轨

物流通道

8米

内饰后区

物料存储区,宽2300mm 操作通道,宽1000mm

包车限位导轨,间距1400mm 操作通道,宽1000mm

物料存储区,宽2300mm

SPS小车走向

人行通道

A区

B区 C区

……

打包区物料摆放原则:物料按生产线装配分左、右;料盒零件先打包,料架零件后打包;不同车型 的物料分区摆放;同车型的通用件摆放一起,分配置的物料摆放一起; 手工标识:通用件不粘贴标识;分配置的物料粘贴标识,比如:低配粘贴黄色标识,中配粘贴红色标 识,高配粘贴黑色标识等; 操作:比如打包1个低配车的物料,先把通用件打包,分配置的就拿标有黄色标识的物料;

装载重量 (Kg) 15 15 15 15 15 15 15

毛重 (Kg) 0.7 1.1 1.6 2.8 2.5 3.5 2.95

颜色 (总装) 5015蓝色 5015蓝色 5015蓝色 5015蓝色 5015蓝色 5015蓝色 5015蓝色

种类 L(mm)

W(mm)

小型 中型 大型

1200

1400 1600 2000

三种车型的内饰打包区估计需要80米长的打包区; 生产线速3分钟/辆,1个人不可能在3分钟内完成80米长的打包线,所以必须按每人3分钟能完成的打 包量,把打包区分A,B,C,D等区域,流水线打包,确保打包区每3分钟完成1个包车;

DPS亮灯系统就是手工操作方式的智能系统,按照车身BOM配置表来实现,避免手工操作的错误;

总装车间物流配送方案

生产管理部—物流科 2017-05-19

8#总装车间一条生产线三种车型:M12,M12E,B40;6#车间6000㎡作为总装仓储中心; 生产时间:两班,单班8小时; 生产线速度:20台/小时; 配送距离:≤1公里;

FMEA级别参照原则

Severity

需要采取的纠正措施

C

Corrective Action Required

检测是表格中间的数字。这是允许的最大检测数。如果检测大于此数字,则需要执行操作。 Detection are the numbers in the middle of the table. This is the maximum detection number allowed. If the detec than action is required.

乏主要功能)。

解或外协生产

- 失效模式最有可能不被 探测出

-严重影响到后续加工/组 装工序

停止

- 产品必须储存到特定区 整车/项目可运行但是降 域并且部分(不到100%) 低性能(主要功能降级) 报废或返修 。客户非常不满意。及时 服务/返修是必要的。 -整体单元必须拆解

-失效模式可能不被探测 出

-可能影响到后续加工/组 装工序

C

C

C

C

C

C

45

C

C

C

C

C

40

48

C

C

C

C

70

42

49

C

C

C

90

72

84

96

C

C

100

90

70

80

90

C

100

96

84

96

72

80

90

90

84

96

81

90

100

96

98

96

90

100

50

60

70

80

90

100

牛仔裤的工艺流程与缝制工艺(doc 46)

牛仔裤的工艺流程与缝制工艺本内容主要界定五袋款牛仔裤,作为牛仔裤生产流程与缝制工艺的典型来介绍。

牛仔裤的工业生产会采用流水作业,在一条生产线上使用各种不同的生产设备和配备各种技术的工人操作,整个制造流程包括款式、规格及生产工艺的设计,又包括验料、排料、铺料、裁剪、缝制、水洗、熨烫、烘干和整形等多种生产工艺。

一、牛仔裤的工艺流程为确保牛仔裤服装产品质量的稳定性,以牛仔裤为例,在制作过程中,需制定一系列工序并加以控制。

从面料到裁片,各工序与流水线之间的流程安排直接影响到投入和产出两方面。

牛仔1、产前阶段产前阶段,生产定货单是来自客户信息的原始资料:记录牛仔裤样品、样板、水洗处理色标、是否有修正、注意事项等。

以上资料被核对后即发送到相关部门。

牛仔生产开始,要制定产品的生产流程图表。

生产技术部门与客户共同协定、修正样板和样衣,以便制定生产工序和降低成本。

有了详细的制作程序,就展开工作,将修正后的样板和样衣提供给裁剪部门计算用料率、排料、提料、辅料、裁剪,并将裁片分包捆扎送达缝制车间。

牛仔2、缝制将裁好的衣片分包捆扎,按工艺师安排分别发送到缝制流水线的指定工位上。

以牛仔裤缝制为例,前后片的缝制一般同时分别进行,在进一步缝合之前,要对半成品进行检验。

锁扣眼前,同样要进行检验。

一些个别工序,如制穿带袢、清除口袋里的沙子、剪线头、钉铆钉和钉按扣等,可以被灵活安排于制作过程的工艺流程里。

牛仔例如,制作五袋款普通拉链门襟的牛仔裤,其工序可分为五组:做前片、做前门襟及绱拉链、做后片、组装缝合、套结及钉扣锁眼。

牛仔1)前片前裤片的工序涉及缝制前侧插袋。

将相关裁片如左右袋布、标签、小侧片和前裤片等分配给机工缝制前侧插袋。

先在左袋上车缝标签(水洗说明和厂标),接着车缝硬币袋袋口明线,并将其缉在右侧片相应位置。

将袋布分别缝合在左、右侧片上,与前片缝合前把兜布做好,固定袋布并将前片半成品过渡到下一组工序。

2)做前门襟及绱拉链绱拉链前,机工要准备好左右门襟裁片和前裤片半成品。

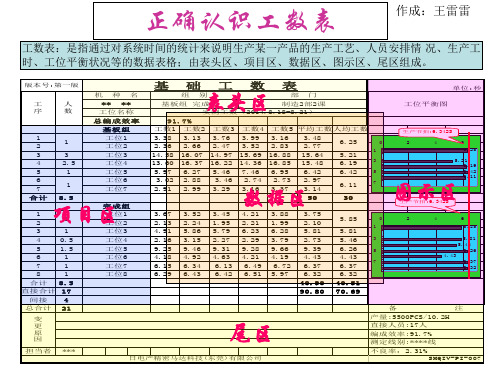

正确认识工数表(生产名词)讲解

2、再如某几种转子组自动装整流子工位产能在2.67s,其他工位都在2.30s以下, 但是整流子也可以进行人工插入,那么在人员、产量上可以这样安排:节拍以 2.3s为主,多加0.5/1人来进行整流子手工装入,填补自动设备的短缺时间。这样 多加1或是0.5人产量却可以提升2000多

5)编成效率

作成:王雷雷

6.19

3

5.97 6.27 5.46 7.46 6.95

6.42

6.42

5

3.02 2.88 2.91 2.99

3.46 3.29

2.74 2.73 2.97

数据区 3.16 3.37

3.14 50

6.11

7

30

3.67 2.13 4.91

3.52 2.24 5.86

3.45 1.95 5.79

4.21 2.21 6.23

(2)累积测时法

用电子式秒表本身具有每次按停,则显示当时时间。再按则累计走时的功能。利用这一功能记录作业单 元的时间及工序时间,为累计测时法。

(3)周程测时法 即采用每次去掉一个单元的办法来测量。适用于单元较小及周程较短的作业,此法计算稍麻烦。

(4)连续测时法

当第一单元开始时,按动秒表,在整个过程不使秒表指针归零,任其继续走动。仅当每一单元完毕时, 看指针并记录时间。待全部记录完毕,再将两相邻单元的表面读数时间相减,以求得每单元的时间。

产量(P)

例:A5线每日稼动10.5小时,完成产量15000台,生产线的工序加 工不良率为8%,其生产节拍为:

10.5H×3600 S 15000 P

×95% ×(1-8%)= 2.20 S

也就是说如果我们每人如果用2.20s能生产出1台产品那么我们一天就可 以生产出15000台产品。

OHSA-RDS-7B2-A0 职业卫生现场调查单-工位调查表 (1)

职业卫生现场调查单(工位调查表)企业名称:明岐铝轮毂仪征有限公司新建铝轮毂生产项目客户编号:201033 项目负责人:马晶晶调查日期:2013.5.8委托方确认签字表明上述信息均为委托方提供并认可其真实性。

卫生防护:N指自然通风、P指排风装置、J指集气装置(吸风罩)、K1指一次性口罩、KC指防尘口罩、KD活委托方确认签字表明上述信息均为委托方提供并认可其真实性。

卫生防护:N指自然通风、P指排风装置、J指集气装置(吸风罩)、K1指一次性口罩、KC指防尘口罩、KD活委托方确认签字表明上述信息均为委托方提供并认可其真实性。

卫生防护:N指自然通风、P指排风装置、J指集气装置(吸风罩)、K1指一次性口罩、KC指防尘口罩、KD活委托方确认签字表明上述信息均为委托方提供并认可其真实性。

卫生防护:N指自然通风、P指排风装置、J指集气装置(吸风罩)、K1指一次性口罩、KC指防尘口罩、KD活委托方确认签字表明上述信息均为委托方提供并认可其真实性。

卫生防护:N指自然通风、P指排风装置、J指集气装置(吸风罩)、K1指一次性口罩、KC指防尘口罩、KD活委托方确认签字表明上述信息均为委托方提供并认可其真实性。

卫生防护:N指自然通风、P指排风装置、J指集气装置(吸风罩)、K1指一次性口罩、KC指防尘口罩、KD活委托方确认签字表明上述信息均为委托方提供并认可其真实性。

卫生防护:N指自然通风、P指排风装置、J指集气装置(吸风罩)、K1指一次性口罩、KC指防尘口罩、KD活委托方确认签字表明上述信息均为委托方提供并认可其真实性。

卫生防护:N指自然通风、P指排风装置、J指集气装置(吸风罩)、K1指一次性口罩、KC指防尘口罩、KD活委托方确认签字表明上述信息均为委托方提供并认可其真实性。

卫生防护:N指自然通风、P指排风装置、J指集气装置(吸风罩)、K1指一次性口罩、KC指防尘口罩、KD活委托方确认签字表明上述信息均为委托方提供并认可其真实性。

工厂各工位岗位职责

工厂各工位岗位职责一、生产线工位1. 生产操作工- 负责操作设备进行产品的生产工作。

- 遵守操作规程,按照生产计划完成生产任务。

- 检查设备的运行状况,及时发现并报告设备故障。

- 确保产品质量符合要求,及时处理不良品。

2. 装配工- 根据工艺指导书进行产品组装工作。

- 使用工具和设备进行装配操作,确保产品的准确性和质量。

- 检查组装好的产品,及时发现并报告质量问题。

- 配合生产计划,保证生产进度和产品质量。

3. 检验工- 负责对生产产品进行检验和测试。

- 使用检验工具和设备,对产品进行外观检查和功能测试。

- 按照质量标准进行检验,记录和报告不良品情况。

- 参与问题产品的分析和改善。

4. 包装工- 负责对产品进行包装和打包工作。

- 根据包装要求,进行包装操作,确保包装质量。

- 检查包装完好性,防止运输过程中的损坏。

- 标记和记录包装信息,包括批次、数量、生产日期等。

二、物流岗位1. 仓库管理员- 负责仓库的管理和物资的存储。

- 根据物料清单进行入库和出库操作,确保物资的准确性和完整性。

- 定期盘点物资库存,及时调整并记录库存情况。

- 负责仓库环境的整理和维护,确保安全和卫生。

2. 物流协调员- 负责物流运输的协调和安排工作。

- 根据订单和运输需求,安排合适的运输方式和物流路线。

- 联系运输公司,安排运输车辆和司机,并跟踪运输进度。

- 解决运输过程中的问题和突发情况,确保物流的顺利进行。

3. 供应商管理专员- 负责对供应商的评估和管理工作。

- 根据公司的要求,选择合适的供应商,并与其签订合同。

- 定期评估和审核供应商的绩效和质量,与其沟通和协调问题。

- 寻找新的供应商资源,进行供应商开发和拓展工作。

三、质量控制岗位1. 质量检验员- 负责对产品的质量进行检验和测试。

- 使用质量检测设备,进行产品的物理和化学测试。

- 制定并执行质量检验计划,确保产品符合质量标准。

- 与生产部门和供应商沟通,解决质量问题。

2018年中职组机电一体化设备组装与调试赛项样题

附件1:全国职业院校技能大赛工作任务书样题2018年全国职业院校技能大赛中职组机电一体化设备组装与调试赛项××智能车间××单元搭建工作任务书2017.09一、工作任务与要求1. 按《××智能车间××单元设备立柱组装图》(图号00)组装各立柱,按《××智能车间××单元设备组装图》(图号01)组装皮带输送机及其他机械构件,并实现该设备的生产功能。

2. 按《××智能车间××单元设备电气原理图》(图号02)连接××智能车间××单元设备的控制电路,你连接的电路应符合工艺规范要求。

3. 按《××智能车间××单元设备通信拓扑图》(图号03)连接××智能车间××单元设备的网络并根据通信协议设置通信参数,你连接的网络应通信稳定且符合工艺规范要求。

4. 按《××智能车间××单元设备气动系统图》(图号04)安装气动系统的执行元件、控制元件和连接气路,调节气动系统的工作压力、执行元件的进气量。

使气动系统能按要求实现功能,气路的布局、走向、绑扎应符合工艺规范要求。

5. 请你参考××智能制造系统说明,正确理解××智能车间××单元设备的生产过程和控制要求、意外情况的处理等,制作触摸屏的界面,编写××智能车间××单元设备的PLC控制程序和设置变频器的参数。

注意:在使用计算机编写程序时,请你随时在计算机E盘保存已编好的程序,保存文件名为工位号加A(如03号工位文件名为“03A”)。

6. 请你安装、调整传感器的位置和灵敏度,调整机械部件的位置,完成××智能车间××单元设备的整机调试,使××智能车间××单元设备能按提交的订单及要求完成配料、加工和送到指定的产品领取口。

作业指导书的编制

作业指导书的编制以前接触标准化作业,没有非常细,只是大概了解。

于是经常迷惑于如此大的生产车间竟然安排如此紧凑,经常感叹于组织的伟大,也时常藐视于自己的浅薄。

经过与一线班长交谈,更深深的意识到自己的无知。

不要脱离现场,向现场索取答案是我的收获。

编制标准化作业指导书(WI)的步骤:1、确定工位名称;2、确定装配要素(动作要素);3、确定装配时间;4、总结增值、非增值、步行时间;5、制定位频图,确定频率;6、画移动略图;7、画周期时间表。

一、确定工位名称将整个车间的流水线,根据工作的需求或以前的经验,分成不同的段。

根据流水线的总长以及工位的估计数量,确定每个工位的长度(时间)。

比如:流水线总长度为100米,估计要安装二十个零部件,则每个零部件的区间长度应为5米。

又调整生产线线速为5米/分,则每个工位的安装时间不应该超过1分钟。

在5米的距离内,安排物料,比如料架等。

如:图一。

根据工艺的要求,安排每一个工位的名称。

二、确定动作要素识别在该工位要求有多少个动作要素,要素通常以步行时间区分。

然后将每个动作要素列出来。

上述流水线假设有60个零部件,还是20个工位,则简单区分为每3个零件为一个工位。

编制作业指导书的时候应该将此三个零部件的动作要素区分开。

三个零件当中应该包括取料、装配、检查,不同的物料重复该动作。

三、确定装配时间根据上步的动作要素,确定需要的装配时间。

大体时间,需要实际操作以后得出。

这样以来可以识别各个工位装配的大体时间,用以调整物料的装配。

比如说:在一工位装配该三个零件需要30秒,而在第二工位装配的三个零件需要80秒,则尝试将二工位的物料放在一工位进行安装,以平衡生产线的总体时间。

四、总结增值、非增值、步行时间针对上面的每个工位进行增值、非增值、步行时间的统计,增值时间:改变物料特性所需要的时间;非增值时间:不改变物料特性所需要的时间;根据需要,进行重新分配,缩短非增值时间以及步行时间。

五、制定位频图。

提高组装车间生产效率的途径和方法

提高组装车间生产效率的途径和方法作者:李琴;李泽蓉;卿馨予;蒲光华来源:《价值工程》2010年第23期摘要:通过分析某组装车间生产效率低的现状,找出了制约生产效率提高的原因,并根据实际情况,提出了有效的途径和方法,为车间生产效率的提高指明了方向。

Abstract: Through the analysis of the status of a workshop low production efficiency, this paper finds out the reason of restricting efficiency, and according to the actual situation proposes the effective ways and methods for improving the efficiency of production workshop.关键词:车间;生产效率;提高Key words: workshop;production efficiency;raise中图分类号:F273 文献标识码:A文章编号:1006-4311(2010)23-0045-020引言随着科学技术的迅速发展和社会经济的快速增长,制造业的竞争日益激烈,再加上消费者的需求日新月异的变化,这给制造业带来了很大的机遇和挑战。

对制造业而言,每个企业都面临着持续多变、不可预测的全球化市场竞争,为了在日益激烈的市场竞争中生存下去,企业必须快速适应市场的变化并做出相应的产品结构调整,高效率、低成本已成为当今制造企业生存和发展的基本保障。

本文分析了影响组装车间效率的主要原因,并提出了相应的提高生产效率的有效措施。

1影响车间生产效率的因素分析某泵生产企业,由于所生产的产品适用范围广、质量好,从而销量较好,订单较多,但是由于一些车间,尤其是组装车间的生产效率较低,导致经常不能按期交付订单,从而影响了公司的信誉和收入。

办公区规划及工位安排通知范文

工位调整范文

办公区规划及工位安排通知

各部门:

为树立良好的公司形象,提高办公区域的使用效率,促进我司各项工作有序开展,更好地为公司业务发展、专业建设、团队建设提供服务,经研究,现开展办公区规划及工位调整工作,具体安排如下:

一、安排原则

1.一人一位,按部门分配,按需申请;

2.工位调整后,不得私自调位,如有特殊需求,需填写申请

表,进行审批。

二、工位调整安排

请查阅《工位调整安排》。

三、调整程序

1.工位调整时间:

2.调整后,各部门须对部门规划工位区域进行卫生大扫除,

18点后由行政部统一安排检查。

其他未尽事宜,请联系行政部。

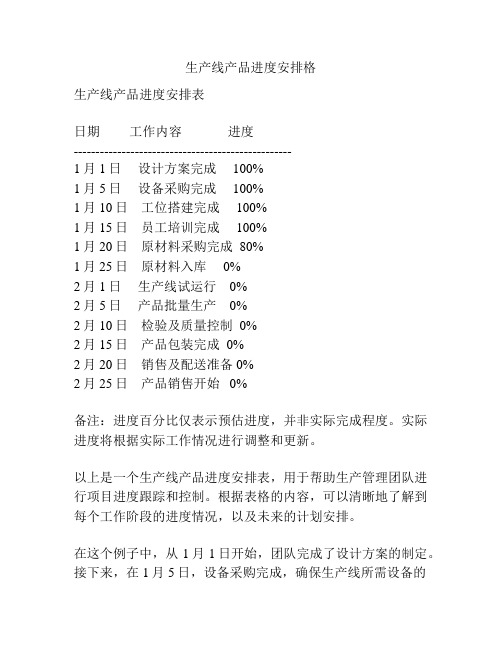

生产线产品进度安排格

生产线产品进度安排格生产线产品进度安排表日期工作内容进度--------------------------------------------------1月1日设计方案完成 100%1月5日设备采购完成 100%1月10日工位搭建完成 100%1月15日员工培训完成 100%1月20日原材料采购完成 80%1月25日原材料入库 0%2月1日生产线试运行 0%2月5日产品批量生产 0%2月10日检验及质量控制 0%2月15日产品包装完成 0%2月20日销售及配送准备 0%2月25日产品销售开始 0%备注:进度百分比仅表示预估进度,并非实际完成程度。

实际进度将根据实际工作情况进行调整和更新。

以上是一个生产线产品进度安排表,用于帮助生产管理团队进行项目进度跟踪和控制。

根据表格的内容,可以清晰地了解到每个工作阶段的进度情况,以及未来的计划安排。

在这个例子中,从1月1日开始,团队完成了设计方案的制定。

接下来,在1月5日,设备采购完成,确保生产线所需设备的到位。

然后,在1月10日,工位的搭建完成,为后续的生产做好准备。

同时,也要对员工进行必要的培训,以确保他们熟悉并掌握生产线操作。

在1月15日,员工培训任务完成。

接下来的工作是原材料的采购。

在1月20日,已经完成了80%的原材料采购任务,剩余部分将在稍后的日期内完成并入库。

2月1日开始,将进行生产线的试运行,以确保设备的正常运转。

接下来,从2月5日开始,将进入产品的批量生产阶段。

紧接着是检验及质量控制,确保产品的质量符合标准。

在2月15日,产品包装任务完成,准备开始销售和配送的准备工作。

最后,在2月25日,产品销售正式开始。

需要注意的是,以上进度仅为预估值,并不代表实际完成情况。

在实际工作过程中,可能会出现各种意外情况导致进度的延迟或提前,因此需要在实际工作中及时进行跟踪和调整,确保最终项目能够按时完成。

生产线产品进度安排在上文所述的生产线产品进度安排表中,我们对整个生产过程进行了初步的计划和安排。

作业标准化和标准作业组合表

SOP的制作要领

制作前准备 制作SOP SSOPP的的管管理理

1.SOP制作完成后,须经由上级确认,再由部门主管确认。(除制作者以 外,签名部分不可使用计算机打印)。

2. 每一个机种的SOP皆须有一份版本的目录,用以标明该机种于当时各 工作站最新SOP的版本情况。

3. 须有一份该机种SOP的变更记事,包含该机种全部SOP所有变更的事 项目录。

・对全员实施培训:要能按标准作业时间来做 ・在生产线的作业中尽量消除周期外作业 ・对于作业时间容易产生偏差的作业内容、对治具等下夫, 消除作业时间的偏差

(2)按要素作业单位,努力使标准作业时间 进一步缩短

技能图

作业流程

2005年 3月现在

1

2

3

【难易度和品质水平的例子】

卷

扎

绕

A : 难易度高,品质高

・完全不定期动作 例:不良的修改

时间观测

使用秒表和时间观测用紙

对象工程 No.

要素作业

时间观测用纸

观测年月日 观测时间

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 要素作业时间

分解号码

/

观测者

着眼点(机种更换时间)

・左手拿秒表和观测用纸 ・测量者能在一条直线上看到秒表和操作者

② 为了控制在节拍时间之内,按要素作業単位来进行作业的分 配

・节拍时间(秒/台)=稼动时间/计划生产台数

*通过①所计算出的人员(提高8%程度)增加的情况较多(由 于生产线平衡损失所带来的影响)

人员配置图

表示出现场的每天的人员配置图。

照片

使用标准作业表的改善的推进

(1)尽量能按标准作业时间来进行改善

10 胶带准备

产线排拉图

259

247

315

312

220 202.5

118

序号

1

2

3

4

5

6

7

8

9

10

11

工序

座框钉架 扶手钉架 座框毛坯 扶手毛肧 座垫包制

扶手包制

组装扶手座 框

靠背钉架

靠背毛肧 组装功能架

靠背包制

工序 时间 人数 人均净 时间 工位号 设备 名称 工装 夹具 工序 特性

生产 特性

132.0 1 132 A1

M

生产节拍 (S)

323

276.0 1 276 A2

250.0 1 250 A3

M

标准产能 (台)/D

小时产能 (台)/H

111

11

254.0 1 254 A4

平衡率

76%

646.0 2 323 A5

总人数

15

518.0 2 259 A6

巡检

0.5

247.0 1 247 A7

118.0 1 118 A8

220.0 1 220 A9

315.0 1 315 A10

405.0 2

202.5 A11

地轨线和功 能架组装小

车

M

线长 可用时间S 宽放系数 标准工时

对比增效

1

36000

15%

暂无对比

111台/10小时

12

打包

312.0 1 312 A12

L

日期 发起人

文件编号

线体 长度

35.18m

M

占地面积

适用 机型

序号

工1

序2

布3

置

流水线的基础知识与排拉方法讲义(精细版)

工序4 (组装配件)

工序5 (功能测试过滤

检查)

工序6 (100%全检外观、

装箱)

当心违规操作防止 “拉线工序互帮互助,哪里跟不上,后工序要知道到

自身安全及品质不 落后前工序帮忙”前工序有人中途离开(如上厕所/

良产生

喝水)后工序人员要学会补位,确保拉线正常生产。

5

产品生产制造企业业务模型分析图

客户

流 水 线 布 局 改善

生产产品B

生产产品C

原材料

成品

流水线

U型线

现状

生产产品A

生产产品A

自动化/半自动化生产线

设备取代人工

人机配合 未来

未来三种制造线体模式

标准作业线

人员组成 目的

• 老员工、

1.稳定品质,

• 长期合约的员工 产量、效率。

匹配人员

班组长代理、 骨干代理、一 般多能工。

多功能线 新开线

b、接前调节电磁调速旋钮,减速器开始动作,使线速达到所需要求。

c、按照设备点检表进行日常点检。

a、设备空运行3分钟,注意观察和倾听电机及减速器有无异声。

b、流水线发生故障或存在故障隐患时,应停止运行,及时通知设备维 修人员前来排查和修复设备

c、流水线的日常开关机由生产车间指定专人负责,未经授权及无上岗 资格人员禁止对流水线体进行操作。

4

进入生产车间拉线注意事项

“流水线”是指劳动对象按照一定的工艺路线,顺序 的通过各个工作地,并按照统一的生产速度(节拍) 完成工艺作业的连续的重复的生产过程。

谁来说说遥控车生产过程出现的问题点。

6 重点品质 控制工位

线水流

重点品质 控制工位

工序1 (组装配件)

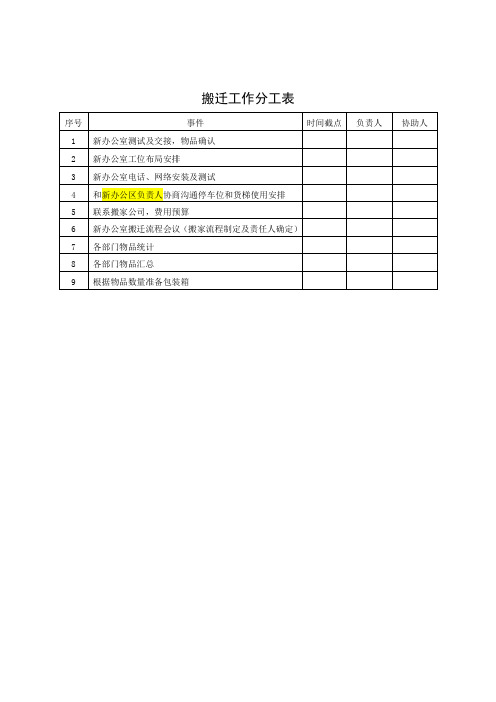

搬迁工作分工表

序号

事件

时间截点

负责人

协助人

1

新办公室测试及交接,物品确认

2

新办公室工位布局安排

3

新办公室电话、网络安装及测试

4

和新办公区负责人协商沟通停车位和货梯使用安排

5

联系搬家公司,费用预算

6

新办公室搬迁流程会议(搬家流程制定及责任人确定)

7

各部门物品统计

8

各部门物品汇总

9

根据物品数量准备包装箱

各部门搬迁工作时间截点确认单

序号

事件

时间截点

负责部门

1

行政物品整理并打包

2

其它公用物品整理并打包

3

其它部门物品整理并打包

4

个人物品整理并打包

5

箱包编号、分配数量

装配生产管理办法2.0

制定部门制订日期文件编号版次页数页码生产课QS-AS-01 2.0 共16页1/16发行章核准审核制定单位会签制定人装配生产管理办法公司文件,非经许可不得翻印.复制或电子邮件等方式传送,否则将以公司规定论处1.目的为了规范装配车间管理和品质控制活动,为大家营造一个良好的、适合量产作业的生产管理环境和整洁舒适的工作、生产环境。

2.范围适用装配车间及作业场所。

3.规范性引用文件ISO9001:2015 8.54.定义与术语直通率: 将料件从第一加工站组装至最后一工站,不经过任何维修所做出的良品数占总投入数的一个比率.[(总投入数-不良数)/总投入数*100%]直通率标准设定为≧92%,若低于92%时,由组长在每日生产日报表上进行说明,生产主管根据不同的状况召集人员进行改善。

NPI导航流程作业(New Product leading-in):新产品第一次导入量产,生产主管必须请产品研发工程、品保QE一同参与工作,工程、生技、品保QE依照各自依照工作重心,协助生产部门做好新产品导入量产作业:如新产品导入直通率达标,表示新产品导入成功;如在导入过程中发现问题或直通率未达标,各部门改进或由生产主管召开会议追踪解决,直到问题解决。

首件检验:首件分为新品首件、每日初件、制程5M首件:新品首件:新产品、新工单、新材料(包括使用替代用料和更换供货商)、新模具、文件更改之首件,及长期性订单生产周期2周、或停线时间达72小时以上,必须全面依照QIP(SIP)要求检验产品,并制作首件报告。

每日初件:班次当日开线时,必须全面依照QIP(SIP)要求检验产品,确认首件并将首件检验结果纪录于巡检报告中:开线产品必须是组装完成品及多日生产品(当天结单的只做新品首件),半工序的不用测试;每次测试随机抽取3PCS测试;如果是多模穴组合的,可以错开以每日测试三个的形式完成;如果因生产量时间无法全部测试完毕的,由IPQC与FQC协商,结合测试而完成多模穴的测试任务。

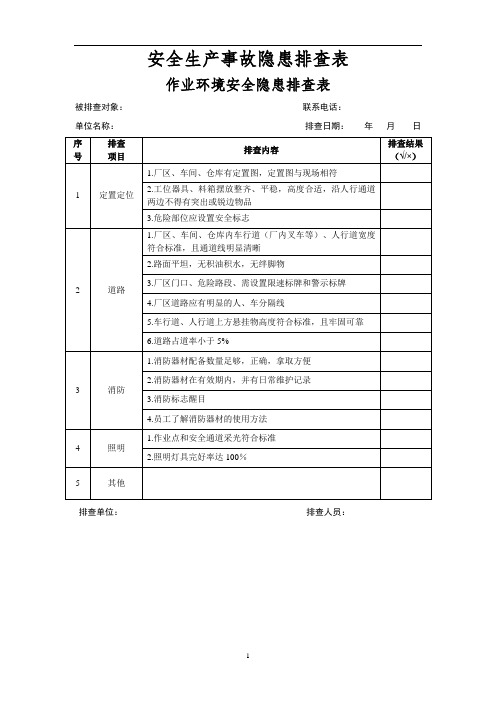

作业环境安全隐患排查表

照明

1.作业点和安全通道采光符合标准

2.照明灯具完好率达100%

5

其他

排查单位: 排查人员:

2.路面平坦,无积油积水,无绊脚物

3.厂区门口、危险路段、需设置限速标牌和警示标牌

4.厂区道路应有明显的人、车分隔线

5.车行道、人行道上方悬挂物高度符合标准,且牢固可靠

6.道路占道率小于5%

3

消防

1.消防器材配备数量足够,正确,拿取方便

2.消防器材在有效期内,并有日常维护记录

3.消防标志醒目

4.员工了解消防器材的使用方法

安全生产事故隐患排查表

作业环境安全隐患排查表

被排查对象: 联系电话:

单位名称:排查日期:年月日序号Fra bibliotek排查项目

排查内容

排查结果(√/×)

1

定置定位

1.厂区、车间、仓库有定置图,定置图与现场相符

2.工位器具、料箱摆放整齐、平稳,高度合适,沿人行通道两边不得有突出或锐边物品

3.危险部位应设置安全标志

2

道路

1.厂区、车间、仓库内车行道(厂内叉车等)、人行道宽度符合标准,且通道线明显清晰

工序节拍

4.1 工序节拍平衡改善的步骤按照生产线平衡理论并结合123机型实际生产状况,确定改善步骤如下:1)确定现有生产线的节拍按照作业测定理论要求,重新测定生产线的节拍以及各工序的作业时间,并分析计算确定各工序的作业时间。

2)调整工序作业内容将统计计算的数据进行分析,对各个工序的工作内容进行重新分配,调整不合理的地方,是各个工序的工作量均衡,缩短原瓶颈工序与其它工序的节拍差异。

3)对测试段的人数进以及现有人员分配方式进行分析,制订人员数量。

4)其它调整措施根据车间的实际情况,采取必要的措施,提高操作人员的工作积极性,以间接地提升工作效率和产品质量。

4.2 确定组装工序的工时4.2.1 工时的测量及计算通过对HVAC1生产线的了解,对其生产过程进行观察和记录,为了保证数据的精确,对其各个工位测量了10次,得到了以下的数据:表4.1 123空调生产流程各工位时间测定次数工序 1 2 3 4 5 6 7 8 9 10扣盒 58.2 60.3 48.5 52.4 58.9 59.0 57.2 56.7 59.5 59.2摇臂安装87.2 86.9 87.8 89.6 85.0 88.6 86.2 84.2 87.6 86.5 安装马达61.8 63.0 62.6 63.6 64.8 62.5 61.8 64.0 61.2 62.8海绵插线40.5 41.0 42.0 40.0 39.8 41.2 41.8 39.0 39.2 40.6检测 49.5 50.2 50.6 50.9 52.8 51.6 49.7 51.3 52.6 53.1扣盒摇臂66.3 65.0 64.6 67.6 68.2 69.0 67.2 66.8 66.0 65.8马达组装63.1 62.5 62.6 61.0 63.5 62.7 64.1 60.9 62.4 61.8冷暖组装73.2 72.9 76.1 74.0 73.1 72.6 73.2 72.7 70.9 74.1检测贴标92.5 91.0 93.6 94.8 92.0 92.6 93.6 90.8 91.2 92.1装箱入库36.8 36.0 34.6 37.6 37.2 36.0 35.6 35.2 35.0 36.7由于秒表的误差和测量时操作工的心理因素影响,所得数据会稍有偏差,所以用统计学方法对所测量的数据进行处理,根据式(2.8)= 公式算出各个工序平均值,根据式(2.9)σ= 算出各个工序标准差,填入下表:表4.2 平均值、标准差数据表工序 1 2 3 4 5 6 7 8 9 1056.99 86.96 62.81 40.51 51.23 66.65 62.46 73.28 92.4236.07σ 3.529 1.519 1.040 0.968 1.220 1.388 1.015 1.325 1.2860.991为了使数据更加精确,我们利用管制界限来确定工序用时的正常值的范围,根据管制上限和下线来剔除异常值。