冲压模具材料的种类及特性

冲压模具材料的种类及特性

冲压模具材料的种类及特性

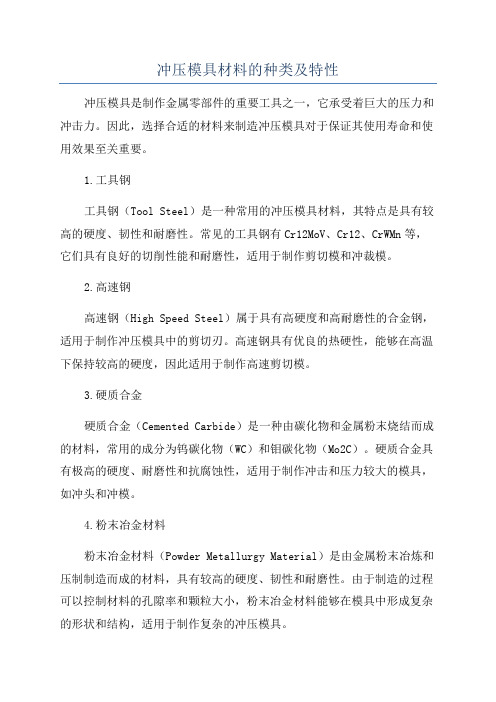

冲压模具是制作金属零部件的重要工具之一,它承受着巨大的压力和冲击力。

因此,选择合适的材料来制造冲压模具对于保证其使用寿命和使用效果至关重要。

1.工具钢

工具钢(Tool Steel)是一种常用的冲压模具材料,其特点是具有较高的硬度、韧性和耐磨性。

常见的工具钢有Cr12MoV、Cr12、CrWMn等,它们具有良好的切削性能和耐磨性,适用于制作剪切模和冲裁模。

2.高速钢

高速钢(High Speed Steel)属于具有高硬度和高耐磨性的合金钢,适用于制作冲压模具中的剪切刃。

高速钢具有优良的热硬性,能够在高温下保持较高的硬度,因此适用于制作高速剪切模。

3.硬质合金

硬质合金(Cemented Carbide)是一种由碳化物和金属粉末烧结而成的材料,常用的成分为钨碳化物(WC)和钼碳化物(Mo2C)。

硬质合金具有极高的硬度、耐磨性和抗腐蚀性,适用于制作冲击和压力较大的模具,如冲头和冲模。

4.粉末冶金材料

粉末冶金材料(Powder Metallurgy Material)是由金属粉末冶炼和压制制造而成的材料,具有较高的硬度、韧性和耐磨性。

由于制造的过程可以控制材料的孔隙率和颗粒大小,粉末冶金材料能够在模具中形成复杂的形状和结构,适用于制作复杂的冲压模具。

5.硬质合成材料

不同的冲压模具材料各有特点和适用范围。

在选择材料时,需要根据冲压件的形状、尺寸和使用环境等因素综合考虑。

同时,还需要结合实际工艺要求和经济效益进行综合评估,选择最合适的材料来制造冲压模具。

常用冲压材料介绍

上一页

上一章

下一页

下一章

返回首页

3.7、SPCE——表示深冲用冷轧碳素钢薄板及钢带,相当于中国08AL(5213)深冲钢。 需保证非时效性时,在牌号末尾加N为SPCEN。

冷轧碳素钢薄板及钢带调质代号:退火状态为A,标准调质为S,1/8硬为8,1/4硬为4, 1/2硬为2,硬为1。

表面加工代号:无光泽精轧为D,光亮精轧为B。如SPCC-SD表示标准调质、无光泽精 轧的一般用冷轧碳素薄板。再如SPCCT-SB表示标准调质、光亮加工,要求保证机械性能的 冷轧碳素薄板。

A1100-H14 A1050-H14

铝

A1050P-H14 A5005-H34

50 23.7 27.9 45.3

42 58 12.8 11.9 12.3 16

33

66

5.8

24

10.4

37

49.6

-

25

60

49

84

11.7

91

11

92

11.5

93

14.6

91

上一页

上一章

下一页

下一章

延伸率

(%)

27 以上 30 以上 31 以上

3.3﹑SPHD——表示冲压用热轧钢板及钢带。

3.4、SPHE——表示深冲用热轧钢板及钢带。

3.5、SPCC——表示一般用冷轧碳素钢薄板及钢带,相当于中国Q195-215A牌号。其中 第三个字母C为冷Cold的缩写。需保证抗拉试验时,在牌号末尾加T为SPCCT。

3.6、SPCD——表示冲压用冷轧碳素钢薄板及钢带,相当于中国08AL(13237)优质碳 素结构钢。

④﹑塑性应变比(r)

它是表示板材各向异性性能的参数。由于板材在制造过程中要经历轧制与退火等工艺,结果使 板材形成结晶方位趋于一致的织构组织,在宏观上表现为各向异性,即在不同的方向上板材的性能 有一定的差异。在生产中用r值来表示板材的各向异性,其值等于对数应变表示的宽度应变b与厚度 方向应变t之比,即: r=b/t=ln(b/b0)/ln(t/t0)

冲压模具及工艺简介

结构

通常由多个单工序模具组合而成 ,材料通过送料器连续送入模具

中。

特点

生产效率高,适合大批量生产。 但模具结构复杂,制造成本高。

复合模具结构及特点

定义ቤተ መጻሕፍቲ ባይዱ

复合模具是指在一个压力机上,可以同时完成多 个冲压工序的模具。

结构

通常由多个模具组合而成,每个模具完成不同的 工序,材料通过送料器连续送入模具中。

特点

生产效率非常高,适合大批量生产。但模具结构 非常复杂,技术要求高,制造成本非常高。

03

冲压工艺流程及要点

Chapter

冲压件的工艺性分析

01

分析冲压件的形状和尺寸是否适合冲压加工,考虑是否容易制造、成本低廉、使 用性能高等因素。

02

考虑冲压件的材料性质、力学性能、表面质量等,以及尺寸精度、形状复杂程度 等要求。

模具分类

根据成型材料和工艺的不同,模 具可分为塑料模具、金属模具、 玻璃模具等。

模具在生产中的重要性

01

02

03

提高生产效率

使用模具可以大幅提高生 产效率,降低生产成本。

保证产品质量

模具的设计和制造精度直 接影响产品的质量和稳定 性。

促进产品创新

模具技术的发展为产品创 新提供了可能,使得企业 能够快速响应市场需求。

冲压模具及工艺简介

汇报人: 2023-11-29

目录

• 冲压模具概述 • 冲压模具结构及特点 • 冲压工艺流程及要点 • 冲压模具材料及热处理 • 冲压模具的制造及维护 • 冲压模具在现代工业中的应用及前景

01

冲压模具概述

Chapter

模具的定义及分类

模具定义

模具是一种用于成型、整形、冲 压、挤出、注塑等工艺的工艺装 备。

冲压模具常用材料介绍

冲压模具常用材料介绍冲压模具是一种用于金属冲压加工的工具,它能够将金属材料加工成所需形状的零件。

冲压模具的质量直接影响到冲压件的精度和质量,而常用的材料对模具的性能和寿命也有着重要影响。

常用的冲压模具材料主要有以下几种:1. 高速钢:高速钢是一种具有良好耐磨性和高硬度的工具钢。

由于冲压加工的工艺要求较高,模具需要经受高强度的冲击和摩擦,因此高速钢是一种常用的冲压模具材料。

它具有较高的硬度和耐磨性,能够保持较长时间的切削性能。

2. 合金工具钢:合金工具钢是一种经过合金化处理的工具钢,具有较高的硬度、耐磨性和韧性。

合金工具钢在冲压模具中广泛应用,能够满足不同冲压件的加工需求。

3. 硬质合金:硬质合金是由钨钴合金和其他金属粉末通过高温烧结而成的一种材料。

它具有较高的硬度、耐磨性和抗腐蚀性能,被广泛应用于冲压模具的制造中。

4. 耐磨合金:耐磨合金是一种具有高硬度和耐磨性能的合金材料,能够有效抵抗冲击和摩擦。

耐磨合金在冲压模具中被广泛应用,能够提高模具的使用寿命和耐磨性。

5. 陶瓷材料:陶瓷材料具有较高的硬度和耐磨性,能够在高温和高压环境下保持稳定的性能。

在某些特殊的冲压加工中,陶瓷材料被用作冲压模具的制造材料,以满足特殊加工需求。

除了以上常用的冲压模具材料外,还有一些特殊的材料,如聚合物材料、复合材料等,也在冲压模具制造中得到了应用。

随着科技的不断进步和材料研发的不断创新,冲压模具材料的种类也在不断增加,以适应各种不同的冲压加工需求。

冲压模具常用材料的选择应根据具体的冲压加工需求和工件的要求来决定。

不同材料具有不同的特性和适用范围,合理选择冲压模具材料能够有效提高冲压件的加工质量和生产效率。

在模具设计和制造过程中,还应注意合理的热处理和表面处理,以进一步提高冲压模具的使用寿命和性能。

冲压模具的分类

冲压模具的分类冲压模具的形式很多,冲模也依工作性质、模具构造、模具材料三方面来分类。

按工艺性质分类根据工艺性质分类,分为冲裁模、弯曲模、拉伸模、成型模、铆合模。

1、冲裁模:沿封闭或敞开的轮廓线使材料产生分离的模具。

如落料模、冲孔模、切断模、切口模、切边模、剖切模等。

2、弯曲模:使板料毛坯或其他坯料沿着直线(弯曲线)产生弯曲变形,从而获得一定角度和形状的工件的模具。

3、拉深模:是把板料毛坯制成开口空心件,或使空心件进一步改变形状和尺寸的模具。

4、成形模:是将毛坯或半成品工件按图凸、凹模的形状直接复制成形,而材料本身仅产生局部塑形变形的模具。

如胀形模、缩口模、扩口模、起伏成形模、翻边模、整形模等。

5、铆合模:是借用外力使参与的零件按照一定的顺序和方式连接或搭接在一起,进而形成一个整体。

按工序组合程度分类根据工序组合程度分类,可将模具分成单工序模、复合模、级进模、传递模四大类。

1、单工序模:在压力机的一次行程中,只完成一道冲压工序的模具。

2、复合模:只有一个工位,在压力机的一次行程中,在同一工位上同时完成两道或两道以上冲压工序的模具。

3、级进模(也称连续模):在毛坯的送进方向上,具有两个或更多的工位,在压力机的一次行程中,在不同的工位上逐次完成两道以上冲压工序的模具。

4、传递模:综合了单工序模和级进模的特点,利用机械手传递系统,实现产品的模内快速传递,可以大大提高产品的生产效率,减低产品的生产成本,节俭材料成本,并且质量稳定可靠。

按产品的加工方法分类依产品加工方法的不同,可将模具分成冲剪模具、弯曲模具、抽制模具、成形模具和压缩模具等五大类。

1、冲剪模具:是以剪切作用完成工作的,常用的形式有剪断冲模、下料冲模、冲孔冲模、修边冲模、整缘冲模、拉孔冲模和冲切模具。

2、弯曲模具:是将平整的毛坯完成一个角度的形状,视零件的形状、精度及生产量的多寡,乃有多种不同形式的模具,如普通弯曲冲模、凸轮弯曲冲模、卷边冲模、圆弧弯曲冲模、折弯冲缝冲模与扭曲冲模等。

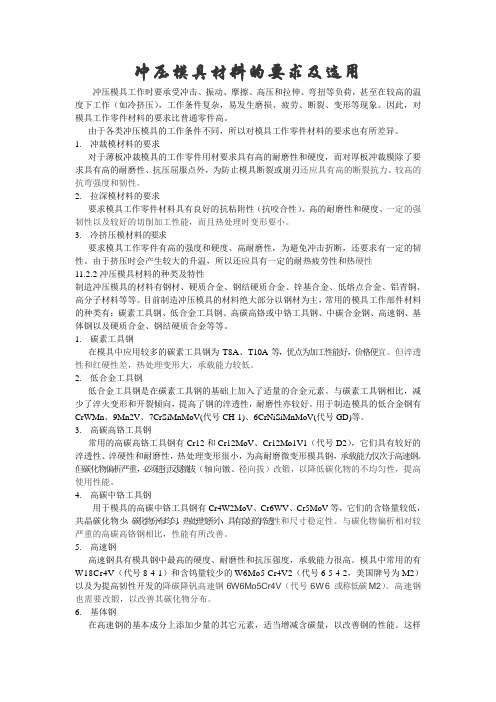

冲压模具材料的要求及选用

冲压模具材料的要求及选用冲压模具工作时要承受冲击、振动、摩擦、高压和拉伸、弯扭等负荷,甚至在较高的温度下工作(如冷挤压),工作条件复杂,易发生磨损、疲劳、断裂、变形等现象。

因此,对模具工作零件材料的要求比普通零件高。

由于各类冲压模具的工作条件不同,所以对模具工作零件材料的要求也有所差异。

1.冲裁模材料的要求对于薄板冲裁模具的工作零件用材要求具有高的耐磨性和硬度,而对厚板冲裁模除了要求具有高的耐磨性、抗压屈服点外,为防止模具断裂或崩刃还应具有高的断裂抗力、较高的抗弯强度和韧性。

2.拉深模材料的要求要求模具工作零件材料具有良好的抗粘附性(抗咬合性)、高的耐磨性和硬度、一定的强韧性以及较好的切削加工性能,而且热处理时变形要小。

3.冷挤压模材料的要求要求模具工作零件有高的强度和硬度、高耐磨性,为避免冲击折断,还要求有一定的韧性。

由于挤压时会产生较大的升温,所以还应具有一定的耐热疲劳性和热硬性11.2.2 冲压模具材料的种类及特性制造冲压模具的材料有钢材、硬质合金、钢结硬质合金、锌基合金、低熔点合金、铝青铜、高分子材料等等。

目前制造冲压模具的材料绝大部分以钢材为主,常用的模具工作部件材料的种类有:碳素工具钢、低合金工具钢、高碳高铬或中铬工具钢、中碳合金钢、高速钢、基体钢以及硬质合金、钢结硬质合金等等。

1.碳素工具钢在模具中应用较多的碳素工具钢为T8A、T10A等,优点为加工性能好,价格便宜。

但淬透性和红硬性差,热处理变形大,承载能力较低。

2.低合金工具钢低合金工具钢是在碳素工具钢的基础上加入了适量的合金元素。

与碳素工具钢相比,减少了淬火变形和开裂倾向,提高了钢的淬透性,耐磨性亦较好。

用于制造模具的低合金钢有CrWMn、9Mn2V、7CrSiMnMoV(代号CH-1)、6CrNiSiMnMoV(代号GD)等。

3.高碳高铬工具钢常用的高碳高铬工具钢有Cr12和Cr12MoV、Cr12Mo1V1(代号D2),它们具有较好的淬透性、淬硬性和耐磨性,热处理变形很小,为高耐磨微变形模具钢,承载能力仅次于高速钢。

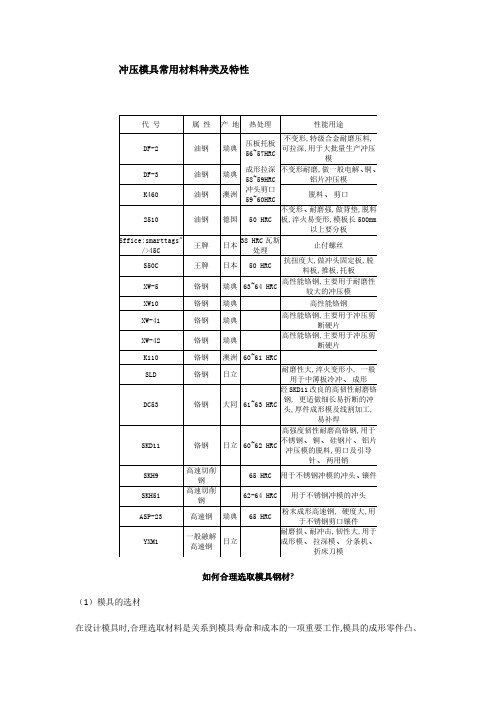

冲压模具常用材料种类及热处理

冲压模具常用材料种类及特性如何合理选取模具钢材?(1)模具的选材在设计模具时,合理选取材料是关系到模具寿命和成本的一项重要工作,模具的成形零件凸、凹模材料的选取尤应慎重,通常应考虑以下几点:①生产批量当冲压件的生产批量很大时,凸、凹模材料应选取质量高、耐磨性好的模具钢,对于模具的其他工艺零件的材料要求,也要相应地提高;在少量生产中,可采用成本低耐磨性较差的材料。

②被冲压材料性能、工序性质和凸、凹模工作条件当被冲材料较硬或变形抗力较大时,其凸、凹模应选取耐磨性好、强度高的材料;对于凸、凹模工作条件较差的冷挤模,应选取有足够硬度、强度、韧性、耐磨性等综合力学性能较好的模具钢,同时应具有一定的硬性和耐热、抗疲劳强度。

③加工规格一般来料都没有加工,这些材料叫坯料,但坯料加工首先要经过铣床、磨床来达到一定尺寸之后才能制造模具。

(2)模具寿命与模具材料的关系①模具凹模刃口高度的估算方法a) 规定模具寿命为2000000~3000000次时,刃口每次研磨量为ffice:smarttags" />0.2mm,每次研磨后的生产量为200000~300000次。

刃口直身高度为2.5~3mm。

b) 若要模具寿命为5000000次,则刃口高度应取4~5mm。

②模具寿命与模具材料的关系凸模凹模通常采用的材料为XW-10、XW-5、XW-41、XW-42、SKD11(Cr12MoV)、ASP23。

以上四种主要钢材特性见表注: 1.以上各种参数均以XW-41为标准的比较值。

2.当冲件材料为SECC、SPCC、SPTE、T3时,通常选凸凹模材料为XW-41。

3.当冲件材料为不锈钢时,通常选凸凹模材料为ASP23。

金属材料现场快速鉴别的方法有哪几种?(1) 火花鉴别火花鉴别是将钢铁材料轻轻压在砂轮上打磨,观察所迸射出的火花形状和颜色,以判断钢铁成分范围的方法、材料不同,其火花也不同。

①20钢流线多、带红色,火束长,芒线稍粗。

常用冲压模具钢材介绍-20171103

内容目录

一.常见模具材料及热处理 二.常见高速钢 三.常用热作模具材料化学成份

四.常用冷作模具材料加工特性

一.常见模具材料及热处理

冲压模具常用的模具材料如下﹕ 1.SS41(JIS) 2.SKD11(JIS) 3.YK30(SK3) 4.SKH-9(JIS) 5.PD20 6.DC53(JIS) 7.SKD61 8.A3钢 9.钨钢 10.45钢等 11.SKH51(JIS)

一.常见模具材料及热处理

钨钢 硬度很高,热处理后硬度可达HRC70, 耐磨耗,耐高温,但脆性很大,受力不均匀时易发生 崩裂,且不易进行切销加工, 材料成本和加工成本较高 元素含量: C 0.50~1.50﹪, AL 0.5~1. 0﹪, Cr 0.5~3.0﹪ 适用于受力很大的冲压模具零件(如冲色拉孔的入子) SKH51(高速钢) 1) JIS标准: SKH51, US标准: M2; 2) 常用在产量高,模具复杂的冲模上; 3) 高硬度:HRC61~63. 机械性能较好.如:良好的淬透性,高耐磨性,强韧性极佳,热处理 变形小

钢材

特性

SKD11﹑SLD﹑ DC11﹑D2﹑ Cr12Mo1V1

1.低温回火160~200℃二次 硬度 HRC60~63 ●高硬度、高耐磨性、高强度、 高韧性且变寸小。 具良好的淬透性, ●回火程度差,线切割、放电、 研磨及生产使用易开裂 高韧性,高耐磨性, 2.高温回火500~560℃二次 硬度 强韧性极佳,并具 HRC50~59。 ●回 有良好抗回火稳定 火程度佳,后工段加工不易 开裂。 性,热处理变形小。 ●500~520℃回火硬度 为 HRC58~59,较高硬度但韧性较 差。540~560℃回火硬度为 HRC50~55,硬度较低但韧性高

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冲压模具材料的种类及特性制造冲压模具的材料有钢材、硬质合金、钢结硬质合金、锌基合金、低熔点合金、铝青铜、高分子材料等等。

目前制造冲压模具的材料绝大部分以钢材为主,常用的模具工作部件材料的种类有:碳素工具钢、低合金工具钢、高碳高铬或中铬工具钢、中碳合金钢、高速钢、基体钢以及硬质合金、钢结硬质合金等等。

1. 碳素工具钢在模具中应用较多的碳素工具钢为T8A T10A等,优点为加工性能好,价格便宜。

但淬透性和红硬性差,热处理变形大,承载能力较低。

2. 低合金工具钢低合金工具钢是在碳素工具钢的基础上加入了适量的合金元素。

与碳素工具钢相比,减少了淬火变形和开裂倾向,提高了钢的淬透性,耐磨性亦较好。

用于制造模具的低合金钢有CrWMn 9Mn2V 7CrSiMnMoV代号 CH-1)、6CrNiSiMnMoV代号 GD等。

3. 高碳高铬工具钢常用的高碳高铬工具钢有 Cr12和Cr12MoV Cr12Mo1V1(代号D2),它们具有较好的淬透性、淬硬性和耐磨性,热处理变形很小,为高耐磨微变形模具钢,承载能力仅次于高速钢。

但碳化物偏析严重,必须进行反复镦拔(轴向镦、径向拔)改锻,以降低碳化物的不均匀性,提高使用性能。

4. 高碳中铬工具钢用于模具的高碳中铬工具钢有 Cr4W2MoV Cr6WV、Cr5MoV等,它们的含铬量较低,共晶碳化物少,碳化物分布均匀,热处理变形小,具有良好的淬透性和尺寸稳定性。

与碳化物偏析相对较严重的高碳高铬钢相比,性能有所改善。

5. 高速钢高速钢具有模具钢中最高的硬度、耐磨性和抗压强度,承载能力很高。

模具中常用的有W18Cr4V(代号8-4-1 )和含钨量较少的 W6Mo5 Cr4V2(代号6-5-4-2,美国牌号为 M2以及为提高韧性开发的降碳降钒高速钢6W6Mo5 Cr4V(代号6W6或称低碳M2。

高速钢也需要改锻,以改善其碳化物分布。

6. 基体钢在高速钢的基本成分上添加少量的其它元素,适当增减含碳量,以改善钢的性能。

这样的钢种统称基体钢。

它们不仅有高速钢的特点,具有一定的耐磨性和硬度,而且抗疲劳强度和韧性均优于高速钢,为高强韧性冷作模具钢,材料成本却比高速钢低。

模具中常用的基体钢有 6Cr4W3Mo2VNb弋号 65Nt)、7Cr7Mo2V2Si (代号 LD)、5Cr4Mo3SiMnVA(代号 012AL)等。

7. 硬质合金和钢结硬质合金硬质合金的硬度和耐磨性高于其它任何种类的模具钢,但抗弯强度和韧性差。

用作模具的硬质合金是钨钻类,对冲击性小而耐磨性要求高的模具,可选用含钻量较低的硬质合金。

对冲击性大的模具,可选用含钻量较高的硬质合金。

钢结硬质合金是以铁粉加入少量的合金元素粉末(如铬、钼、钨、钒等)做粘合剂,以碳化钛或碳化钨为硬质相,用粉末冶金方法烧结而成。

钢结硬质合金的基体是钢,克服了硬质合金韧性较差、加工困难的缺点,可以切削、焊接、锻造和热处理。

钢结硬质合金含有大量的碳化物,虽然硬度和耐磨性低于硬质合金,但仍高于其它钢种,经淬火、回火后硬度可达68 ~ 73HRC o冲压模具材料的选用及热处理要求冲裁模具材料的选用及热处理要求选用冲裁模具材料应考虑工件生产的批量,若批量不大就没有必要选择高寿命的模具材料;还应考虑被冲工件的材质,不同材质适用的模具材料亦有所不同。

对于冲裁模具,耐磨性是决定模具寿命的重要因素,钢材的耐磨性取决于碳化物等硬质点相的状况和基体的硬度,两者的硬度越高,碳化物的数量越多,则耐磨性越好。

常用冲压模具钢材耐磨性的劣优依次为碳素工具钢一合金工具钢一基体钢一咼碳咼铬钢一咼速钢一钢结硬质合金一硬质合金。

此外还必须考虑工件的厚度、形状、尺寸大小、精度要求等因素对模具材料选择的影响。

1•传统模具用钢长期以来,国内薄板冲裁模用钢为T10A、CrWMn、9Mn2V Cr12和Cr12MoV 等。

其中T10A为碳素工具钢,有一定强度和韧性。

但耐磨性不高,淬火容易变形及开裂,淬透性差,只适用于工件形状简单、尺寸小、数量少的冲裁模具。

T10A碳素工具钢的热处理工艺为:760~810 C水或油淬,160~180 C 回火,硬度59~62HRC oCrWMn 9Mn 2V是高碳低合金钢种,淬火操作简便,淬透性优于碳素工具钢,变形易控制。

但耐磨性和韧性仍较低,应用于中等批量、工件形状较复杂的冲裁模具。

CrWM n钢的热处理工艺为:淬火温度820~840 C油冷,回火温度200 C,硬度60~62HRC。

9Mn2V钢的热处理工艺为:淬火温度780~820 C油冷,回火温度150~200 C,空冷,硬度60~62HRC。

注意回火温度在200~300 C范围有回火脆性和显著体积膨胀,应予避开。

Cr12和Cr12MoV为高碳高铬钢,耐磨性较高,淬火时变形很小,淬透性好,可用于大批量生产的模具,如硅钢片冲裁模。

但该类钢种存在碳化物不均匀性,易产生碳化物偏析,冲裁时容易出现崩刃或断裂。

其中,Cr12含碳量较高,碳化物分布不均比 Cr12MoV严重,脆性更大一些。

Cr12型钢的热处理工艺选择取决于模具的使用要求,当模具要求比较小的变形和一定韧性时,可采用低温淬火、回火(Cr12 为950~980 C淬火,150~200 C回火;Cr12MoV为1020~1050 C 淬火,180~200 C回火)。

若要提高模具的使用温度,改善其淬透性和红硬性,可采用高温淬火、回火(Cr12 为 1000~1100 C淬火, 480~500 C 回火; Cr12MoV 为 1110~1140 C淬火, 500~520 C回火)。

高铬钢在275~375 C区域有回火脆性,应予避免。

2. 常用模具新钢种为了弥补传统模具钢种性能的不足,国内开发或引进了以下性能较好的冲压模具用钢:(1 ) Cr12Mo1V1 (代号D2 )钢为仿美国ASTM标准中的D2钢引进的钢种,属Cr12型钢。

由于D2钢中Mo、V含量增加,细化了晶粒,改善了碳化物的分布状况,因此 D2钢的强韧性(冲击韧度、抗弯强度、挠度)比Cr12MoV钢有所提高,耐磨性和抗回火稳定性也比 Cr12MoV 更高。

可用深冷处理,提高硬度并改善尺寸稳定性。

用D2钢制作的冲裁模具寿命要高于 Cr12MoV 钢模具。

D2钢的锻造性能和热塑成形性比 Cr12MoV钢略差,机械加工性能和热处理工艺与Cr12 型钢相似。

(2 ) Cr6WV钢为高耐磨微变形高碳中铬钢,碳、铬含量均低于Cr12型钢,碳化物的分布状态较Cr12MoV均匀,具有良好的淬透性。

热处理变形小,机械加工性能较好。

抗弯强度、冲击韧度优于Cr12MoV,只是耐磨性略低于Cr12型钢。

用于承受较大冲击力的高硬度、高耐磨板料冲裁模,其效果好于 Cr12型钢。

钢的常用热处理工艺为:淬火温度9701 ~ 000 C, 一般可热油或硝盐分级淬火冷却,尺寸不大的部件可采取空冷。

淬火后应立即回火,回火温度160210 ~ C, 硬度 58 ~ 62HRC o(3 )Cr4W2MoV钢也是高耐磨微变形高碳中铬钢,替代Cr12型钢而研制的钢种,碳化物均匀性好,耐磨性高于 Cr12Mo V ,适于制作形状复杂、尺寸精度要求高的冲压模具,可用于硅钢片冲裁模。

Cr4W2MoV钢的热处理工艺:要求强度、韧性较高时,采用低温淬火、低温回火工艺:淬火温度960~980 C,回火温度280~320 C,硬度60~62HRC。

要求热硬性和耐磨性较高时,采用高温淬火、高温回火工艺:淬火温度 1020~1040 C,回火温度50 0~540 C,硬度60~62HRC。

(4 ) 7CrSiMnMoV(代号CH-1)钢为空淬微变形低合金钢、火焰淬火钢,可以利用火焰进行局部淬火,淬硬模具刃口部分。

淬火温度(800~1000 C ),具有良好的淬透性和淬硬性(可达60 HRC以上),强度和韧性较高,崩刃后能补焊。

可代替CrWMn、Cr12MoV钢,制作形状复杂的冲裁模。

CH-1钢的推荐热处理工艺:淬火温度900~920 C,油冷,190~200 C回火1~3 小时,硬度58~62 HRC o(5 ) 6CrNiSiMnMoV(代号GD)钢为高韧性低合金钢,淬透性好,空淬变形小,耐磨性较高。

其强韧性显著高于CrWMn和Cr12MoV钢,不易崩刃或断裂。

尤其适用于细长、薄片状凸模及大型、形状复杂、薄壁凸凹模。

GD钢的推荐热处理工艺:淬火温度 870~930 C(900 C最佳),盐浴炉加热(45s/mm ),油冷或空冷、风冷,175~230 C回火2小时,硬度58~62 HRC。

由于空冷即可淬硬,也可采用火焰加热淬火。

(6 )9Cr6W3Mo2V2(代号GM)钢为高耐磨高强韧合金钢,各项工艺性能良好,其耐磨性、强韧性、加工性能均优于 Cr12型钢,能够用于高速压力机冲压下的多工位级进模等精密模具,是较理想的耐磨、精密冲压模具用钢。

GM钢的热处理工艺:淬火温度 1080~1120 C,硬度64~66HRC。

回火温度540~560 C,回火二次(7 ) Cr8MoWV3Si (代号ER5)钢属高耐磨高强韧合金钢,具有较好的电火花加工性能,强度、韧性、耐磨性都优于Cr12型钢,适用于大型精密冲压模具。

用于硅钢片冲裁模,一次刃磨寿命为21万次,总寿命高达360万次,是目前合金钢冲模冲裁硅钢片的较高寿命水平。

ER5钢的推荐热处理工艺:对高耐磨性、高强韧性的模具,采用1150 C淬火,520~530 C回火3次;对重载服役条件下的模具,采用1120~1130 C淬火,550 C回火3次。

3、硬质合金及钢结硬质合金当工件的批量极大时,可以考虑选用硬度和耐磨性比各类模具钢种更高的硬质合金或钢结硬质合金。

用作模具材料的硬质合金为钨钻类,随着含钻量的增加,韧性及抗弯强度提高而硬度降低。

对于承受冲击力较小的模具,可以选用含钻量较低的YG10X ;承受冲击力中等或较大的模具,可以选用含钻量较高的YG15或YG20。

硬质合金的缺点为韧性较差、难以加工,作为模具的工作部件可以设计为镶拼结构。

钢结硬质合金的性能介于硬质合金和高速钢之间,能够机械加工和热处理,可以用于制作复杂的高寿命模具。

用作冲裁模的钢结硬质合金有DT、GT35、TLMW50 GW50 等。

4、厚板冲裁模具厚板冲裁模承受的冲压力高于薄板冲模,为重载冲裁模,易磨损、崩刃和断裂,所以要求模具材料应具有高的耐磨性和强韧性。

传统模具用钢传统的重载冲裁模具钢种主要有T8A、Cr12MoV、W18Cr4V、W6MoCr4V2等。

其中T8A为碳素工具钢,虽然淬透性、韧性比 T10A钢有所改善,但易残存网状碳化物、热硬性差,只能用于工件批量较小的中厚冲裁模。

T8A工具钢的热处理工艺为:790~820 C水或油淬,160~180 C 回火,硬度 58~61HRC。