推荐-2立方米谷氨酸发酵罐设计 精品

年产6万吨味精厂谷氨酸机械搅拌通风发酵罐设计

生物工程与设备课程设计说明书年产6万吨味精厂谷氨酸生产机械搅拌通风发酵罐设计专业班级:生物工程作者学号:201106011158作者姓名:张晓勇指导老师:王君高王兰芝设计日期:2013年6月18日至2013年6月21日山东轻工业学院课程设计任务书食品与生物工程学院11 级生物工程专业学生张晓勇题目:年产6万吨味精厂谷氨酸生产机械搅拌通风发酵罐设计一、主要内容:1、物料恒算,计算发酵罐总容积;2、求发酵罐个数,取单罐公称容积200m3;3、公称容积200m3发酵罐设计(罐体尺寸、壁厚、搅拌器类型选择及尺寸设计、搅拌功率计算、搅拌轴直径计算、冷却面积计算与设计)二、基本要求1、编写计算设计说明书(有前言、设计参数、物料恒算、发酵罐工艺设计,设计体会)2、用CAD绘出发酵罐结构图。

三、设计参数1、糖酸转化率61%2、发酵产酸水平11%3、发酵周期32小时4、发酵罐充满系数为0.75、味精分子式187.13(C5H8NO4Na).H2O6、谷氨酸分子式147.13(C5H9NO4)7、谷氨酸密度取1.553g/cm3 8、残还原糖0.8%,干菌体1.7%9、谷氨酸提取率97.5%。

10、谷氨酸生产味精精制率为125%11、空罐灭菌压力0.25MPa 12、年工作日安330天计算四、主要参考资料〔1〕郑裕国《生物工程设备》化学工业出版社2007〔2〕高孔荣《发酵设备》轻工业出版社1991.10〔3〕梁世中《生物工程设备》轻工业出版社2002.2〔4〕化工设备设计全书编辑委员会编《搅拌设备设计》上海科学技术出版社1985〔5〕吴思方《发酵工厂工艺设计概论》中国轻工业出版社2007(6)化工工艺设计手册(7)于令信《味精工业手册》(8)张克旭《氨基酸发酵工艺学》轻工业出版社完成期限:自2013年6月18 日至2012 年 6 月21日指导教师:王君高王兰芝教研室主任:一、计算设计说明书前言机械搅拌式发酵设备和技术在整个制药、生物产品的开发过程中起着特别重要的作用。

m3谷氨酸发酵罐设计

江西科技师范学院生物工程专业《化工原理课程设计》说明书题目名称 2m3 产谷氨酸发酵罐的设计专业班级 2009 级生物工程(1)班学号学生姓名唐盼阙素云周婷指导教师常军博士2011 年 10 月 31 日目录一、设计方案的确定 (1)谷氨酸的生产工艺流程 (1)生产原料 (1)发酵菌株 (2)培养基的制备 (2)二、发酵罐主体设计计算 (2)发酵罐主要条件及主要技术指标 (2)罐体选型、几何尺寸的确定、罐体主要部件尺寸的设计计算 (3)发酵罐的选型 (3)发酵罐容积的确定 (3)发酵罐装液量的确定 (4)冷却装置的设计 (4)罐体选料 (5)罐体壁厚 (5)封头壁厚计算 (5)夹套直径 (6)挡板的设计 (6)搅拌器的设计 (6)搅拌器的计算 (6)搅拌轴功率的计算 (7)管道设计 (9)通风管管径计算 (9)进出物料管 (9)冷却水进出口管径 (10)管道接口 (10)仪表接口 (10)三、其他附件选型 (10)四、附录及图纸 (11)附录1计算结果汇总表 (11)附录2计算结果汇总表 (12)五、总结 (13)六、参考文献及资料 (14)一、设计方案的确定谷氨酸的生产工艺流程谷氨酸的生产主要包括以下工作:谷氨酸发酵的原料处理和培养基的配制;子培养;发酵工艺条件的控制;谷氨酸提取;谷氨酸的精制。

发酵法生产谷氨酸的工艺流程如下:图1 谷氨酸生产工艺流程图生产原料谷氨酸生产时发酵原料的选择原则:首先考虑菌体生长繁殖的营养;考虑到有利于谷氨酸的大量积累;还要考虑原料丰富,价格便宜;发酵周期短,产品易提取等因素。

目前谷氨酸生产上多采用尿素为氮源,采用分批流加,以生物素为生长因子。

国内大多数厂家用淀粉为发酵原料,主要有玉米、小麦、甘薯、大米等,其中甘薯的淀粉最为常用。

少数厂家用糖蜜为发酵原料,主要有甘蔗糖蜜、甜菜糖蜜。

发酵菌株现有谷氨酸生产菌分属于棒状杆菌属、短杆菌属、小杆菌属及节杆菌属。

目前工业上应用的谷氨酸产生菌有谷氨酸棒状杆菌、乳糖发酵短杆菌、散枝短杆菌、黄色短杆菌、噬氨短杆菌等。

年产5万吨谷氨酸发酵工厂设计开题报告

开题报告一、选题背景与意义:近年来,随着谷氨酸市场的快速扩大,谷氨酸发酵工厂的建设需求不断增加。

谷氨酸是一种重要的生物工程产品,广泛应用于食品添加剂、保健品以及药物制剂等领域。

随着人们健康意识的提升,对高品质、高纯度的谷氨酸的需求也不断增加,因此建设一座年产5万吨谷氨酸发酵工厂具有重要的现实意义。

二、研究内容本研究旨在设计一座年产5万吨谷氨酸发酵工厂,主要研究内容包括:1.工艺设计:通过研究谷氨酸的发酵工艺,确定最佳的工艺流程,并设计合理的工艺参数,以提高产品质量和生产效率。

2.设备选择:根据工艺设计要求,选择合适的发酵罐、分离设备、蒸汽供应设备等设备,确保工艺的顺利进行。

3.能源消耗:通过优化能源利用,减少能源消耗,提高工厂的能源效率,降低生产成本。

4.环保设计:设计合理的废水处理系统,降低废水排放浓度,达到环境保护要求,并尽量减少废水排放。

5.安全生产:对工厂生产过程中可能存在的安全问题进行分析和预防,确保工人的人身安全。

三、研究方法本研究将采用文献研究法、实地调研法和实验研究法相结合的方法进行研究。

1.文献研究法:通过查阅相关文献,了解谷氨酸发酵工厂的设计原理和实践经验,为工艺设计提供依据和指导。

2.实地调研法:对已经建设的谷氨酸发酵工厂进行实地考察和调研,了解工厂的设计特点和运行情况,为本研究提供实证数据。

3.实验研究法:通过建立小型实验装置,对谷氨酸的发酵工艺进行优化,确定最佳工艺参数,并进行工艺的优化。

四、预期结果1.提供一套完整的年产5万吨谷氨酸发酵工厂设计方案。

该方案将包括工艺流程、设备选择、能源消耗、环保设计和安全生产等方面的内容。

2.通过实验研究,优化发酵工艺,提高产品质量和生产效率。

3.分析废水处理系统的设计方案,降低废水排放浓度,达到环境保护要求。

4.提出谷氨酸发酵工艺中可能存在的安全问题,并提出相应的预防措施,确保工人的人身安全。

五、研究进展与计划目前,我已经完成了对谷氨酸发酵工厂设计的文献研究,并进行了一些实地调研。

发酵罐的设计范文

发酵罐的设计范文发酵罐是用来进行微生物发酵过程的设备,广泛应用于食品、医药、饲料、酒精等行业。

它的设计对于保证发酵过程的顺利进行具有重要意义。

首先,在设计发酵罐时,需要考虑容器的材质选择。

常见的发酵容器材质有玻璃、不锈钢、塑料等。

其中,不锈钢是目前最常用的材料,因为它具有良好的耐腐蚀性能和机械强度,能够适应不同的发酵工艺和条件。

此外,不锈钢材质还易清洗,能够保证发酵过程的卫生安全。

其次,发酵罐的设计应考虑容器的形状和尺寸。

一般而言,发酵罐的形状可以是圆柱形、椭圆形或立方形,尺寸则根据实际需要而定。

圆柱形发酵罐具有较小的基底面积,体积利用率较高,适用于大规模的发酵过程;而椭圆形发酵罐能够减小搅拌时的死角和液流的旋转,有利于发酵物料的均匀混合;立方形发酵罐则容易进行工艺控制和操作。

根据实际需要选择合适的形状和尺寸,以满足发酵工艺的要求。

同时,发酵罐的设计还需要考虑气体供应和排出的设施。

发酵过程中,微生物需要氧气进行呼吸,因此罐体需要有合适的进气装置,以保证微生物的正常生长。

常见的进气装置有机械式搅拌、气体通道等。

同时,还需要考虑废气的排出,避免微生物产生过量气体而影响发酵过程。

此外,温度和酸碱度是影响发酵过程的关键因素,因此在设计发酵罐时需要考虑温度和酸碱度的控制设备。

发酵罐通常会设置恒温装置,以保持适宜的发酵温度。

常见的恒温设备有水浴、电热传导等。

对于酸碱度的控制,可以通过添加酸碱溶液等方式进行调节。

最后,发酵罐的设计还需要考虑搅拌和控制系统。

搅拌过程有助于增加氧气传递、混合反应物料和促进产物的分散。

搅拌系统通常包括电机、搅拌桨和传动装置等。

对于控制系统,需要设置相应的传感器和控制器,以对温度、酸碱度、溶解氧等过程参数进行监测和控制。

总之,发酵罐的设计是一项复杂而重要的任务,需要考虑容器材质选择、形状尺寸、气体供应排出、温度酸碱度控制以及搅拌控制系统等方面。

只有合理设计,才能满足发酵过程的要求,保证产品的质量和产量。

年产三万吨谷氨酸的发酵罐设计与选型

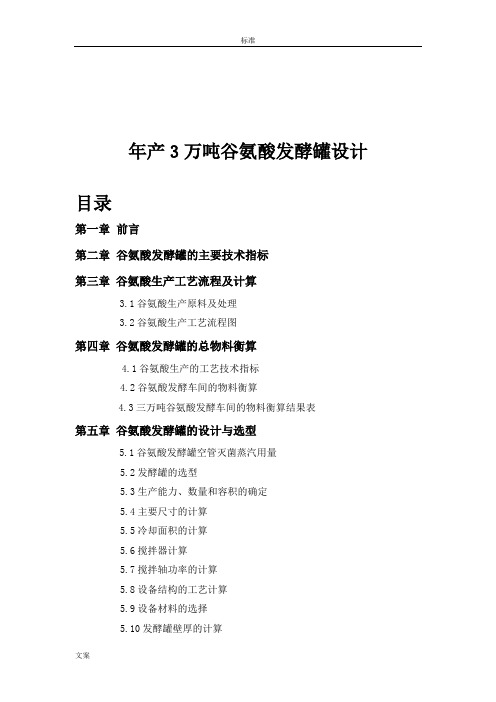

年产3万吨谷氨酸发酵罐设计目录第一章前言第二章谷氨酸发酵罐的主要技术指标第三章谷氨酸生产工艺流程及计算3.1谷氨酸生产原料及处理3.2谷氨酸生产工艺流程图第四章谷氨酸发酵罐的总物料衡算4.1谷氨酸生产的工艺技术指标4.2谷氨酸发酵车间的物料衡算4.3三万吨谷氨酸发酵车间的物料衡算结果表第五章谷氨酸发酵罐的设计与选型5.1谷氨酸发酵罐空管灭菌蒸汽用量5.2发酵罐的选型5.3生产能力、数量和容积的确定5.4主要尺寸的计算5.5冷却面积的计算5.6搅拌器计算5.7搅拌轴功率的计算5.8设备结构的工艺计算5.9设备材料的选择5.10发酵罐壁厚的计算5.11接管设计5.12支座选择选用裙式支座第六章发酵罐的设计图第一章前言谷氨酸是一种氨基酸, 其用途非常广泛,可用于食品、医学、化妆品等,它是非人体所必需氨基酸,但它参与许多代过程,因而具有较高的营养价值,在人体,谷氨酸能与血氨结合生成谷氨酰胺,解除组织代过程中所产生的氨毒害作用,可作为治疗肝病的辅助药物,谷氨酸还参与脑蛋白代和糖代,对改进和维持脑功能有益。

另外,众所周知的谷氨酸钠盐即味精有很强烈的鲜味,是重要的调味品。

第二章谷氨酸发酵罐的主要技术指标根据常识,一个良好的发酵罐应满足下列要求:①结构严密,经得起蒸汽的反复灭菌,壁光滑,耐腐性好,以利于灭菌彻底和减小金属离子对生物反应的影响;②有良好的气-液-固接触和混合性能以及高效的热量、质量、动量传递性能;③在保持生物反应要求的前提下,降低能耗;④有良好的热量交换性能,以维持生物反应最是温度;⑤有可行的管道比例和仪表控制,适用于灭菌操作和自动化控制。

本论文设计原理是基于强化传质、传热等操作,将生物体活性控制在最佳状态,降低总的操作费用。

另外,发酵罐部状态也是不可忽视的影响因素。

初步确定主要技术指标如表1所示。

表1主要技术指标第三章谷氨酸的生产工艺流程3.1谷氨酸原料的处理3.1.1谷氨酸生产糖蜜预处理的目的是为了降低生物素的含量。

谷氨酸发酵罐的设计(1)

,

以 下均 以 我 厂

发酵

远 远超 出 了环 境 保 护 法 的 规 定

度 不够 精确

然 噪音 低

,

且 因 加 工精

,

根据 压 力 容 器 受 内压 容 器 的 设

。 ‘

,

因 此 维 修频 繁

,

。

进 口 减 速机 虽

,

但价 格 昂 贵

且备 件 购 买 不 便

,

二 声一 二 井石 一 一一 云 十 乙 」 甲一

从 而 使 罐 内能 保持 一 定 的适 合微

。

若 下 档 用 六 弯叶

断 地 向下 压

,

,

用 以打 碎 空 气 泡

,

,

而上 档

改成 螺旋 浆 推 进 式搅拌 器 发 挥 出来

,

将上 而 的 液 体 不

生 物 生 长 的 温度

谷 氨 酸 发 酵 罐 通 常采 用 罐

,

从 而使搅 拌 叶 的 搅 拌 效果充分

长 所消 耗 的 氧

的 时间越 长

,

筒 体越 长

氧在 筒 体 中 停 留

,

则 不仅增 加 了 冷 却 面 积

,

。

满 足 了 谷氨 酸

溶氧 就越充 分

,

但 筒 体长

,

,

压

,

发 酵 的 工艺要 求

的 作用

同 时 对 筒体 也 起 到 了 加 强

。

缩 空 气 的 压 力 要 求 就越 高

均 匀混合

,

顶料 与 底 料 不 易 操作 不 便

以满 足 微 生 物 发 酵 过 程 甲 对 氧 的

内装 冷 却 列 管 的 方 担

在 南 方 由于 夏 季 温 度

2m3谷氨酸发酵罐设计

2m3⾕氨酸发酵罐设计江西科技师范学院⽣物⼯程专业《化⼯原理课程设计》说明书题⽬名称2m3 产⾕氨酸发酵罐的设计专业班级2009 级⽣物⼯程(1)班学号学⽣姓名唐盼阙素云周婷指导教师常军博⼠2011 年10 ⽉31 ⽇⽬录⼀、设计⽅案的确定1⾕氨酸的⽣产⼯艺流程1⽣产原料1发酵菌株1培养基的制备2⼆、发酵罐主体设计计算2发酵罐主要条件及主要技术指标2罐体选型、⼏何尺⼨的确定、罐体主要部件尺⼨的设计计算3发酵罐的选型3发酵罐容积的确定 3发酵罐装液量的确定3冷却装置的设计3罐体选料4罐体壁厚4封头壁厚计算5夹套直径5挡板的设计5搅拌器的设计5搅拌器的计算5搅拌轴功率的计算 6管道设计8通风管管径计算8进出物料管8冷却⽔进出⼝管径 8三、其他附件选型9四、附录及图纸10附录1计算结果汇总表10附录2计算结果汇总表10五、总结11六、参考⽂献及资料12⼀、设计⽅案的确定⾕氨酸的⽣产⼯艺流程⾕氨酸的⽣产主要包括以下⼯作:⾕氨酸发酵的原料处理和培养基的配制;⼦培养;发酵⼯艺条件的控制;⾕氨酸提取;⾕氨酸的精制。

发酵法⽣产⾕氨酸的⼯艺流程如下:图1 ⾕氨酸⽣产⼯艺流程图⽣产原料⾕氨酸⽣产时发酵原料的选择原则:⾸先考虑菌体⽣长繁殖的营养;考虑到有利于⾕氨酸的⼤量积累;还要考虑原料丰富,价格便宜;发酵周期短,产品易提取等因素。

⽬前⾕氨酸⽣产上多采⽤尿素为氮源,采⽤分批流加,以⽣物素为⽣长因⼦。

国内⼤多数⼚家⽤淀粉为发酵原料,主要有⽟⽶、⼩麦、⽢薯、⼤⽶等,其中⽢薯的淀粉最为常⽤。

少数⼚家⽤糖蜜为发酵原料,主要有⽢蔗糖蜜、甜菜糖蜜。

发酵菌株现有⾕氨酸⽣产菌分属于棒状杆菌属、短杆菌属、⼩杆菌属及节杆菌属。

⽬前⼯业上应⽤的⾕氨酸产⽣菌有⾕氨酸棒状杆菌、乳糖发酵短杆菌、散枝短杆菌、黄⾊短杆菌、噬氨短杆菌等。

⽬前国内各味精⼚所使⽤的⾕氨酸⽣产菌主要有(1)纯齿棒状杆菌及其(2)天津短杆菌T613及其诱变株FM-415、CMTC6282、诱变株B9、B9-17-36、F-263等菌株;S9114等菌株;(3)北京棒杆菌及其诱变株D110等菌株。

发酵罐的设计PPT演示课件

4 空气分布管

作用:使通入的空气均匀分布

型式: 单管式 正对罐底,距罐底 40mm,罐底衬不锈 钢圆板,防空气冲击

环 式 不常用,易堵。

24

5 传动装置 (1)变速装置:无级变速与皮带轮变速。10级

(500),八级(750),六级(1000),从主动轮直径比 要小于7,以增加吃带面积。另外拉大主、从动 轮间距也可增加吃带面积。

时自动吸入空气。

41

42

2.2.2 定子与转子的结构与类型

将液转 气体子 体甩的 吸出作 入,用 。形:

成将 内转 部子 真内 空的 ,

打体定 碎混子 ,匀的 促,作 进甩用 溶出: 氧,将 。将气

大体 气与 泡液

43

44

45

46

2.2.3 自吸式发酵罐的优缺点

优点: 不需另设空气制备系统,投资少,能耗低,吸 入的气泡小,溶氧效果好,是通用罐的3倍.

5

2.1 通风机械搅拌发酵罐

2.1.1罐体尺寸 2.1.2罐的结构 2.1.3罐容积的计算 2.1.4罐的优缺点

6

2.1.2 罐的结构

图6-1 小型发酵罐结构图 1.三角皮带转轴;2.轴承支柱;3.联轴节; 4.轴封;5.窥镜;6.取样口;7.冷却水出口; 8.夹套;9.螺旋片;10.温度计;11.轴;12. 搅拌器;13.底轴承;14.放料口;15.冷水进 口;16.通风管;17.热电偶接口;18.挡板; 19.接压力表;20.手孔;21.电动机;22.排 气孔;23.取样口;24.进料口;25.压力表接 口;26.窥镜;27.手孔;28.补料口

26

6 轴封

型式:端面轴封和填料函式轴封 作用:密封搅拌轴与罐顶(底)间的

缝隙,防止泄漏和染菌 组成:

谷氨酸发酵的工艺流程

谷氨酸发酵的工艺流程谷氨酸是一种重要的生物体中的氨基酸,广泛应用于食品添加剂、保健品和生化制药等领域。

谷氨酸的工业生产主要采用微生物发酵的方法,下面将介绍一种常见的谷氨酸发酵工艺流程。

1. 菌种培养:选用高产谷氨酸的菌株,如乳杆菌属、大肠杆菌等。

先将菌株接种到培养基中培养,再将培养好的菌液接种到发酵罐中进行扩大培养。

菌种培养的条件包括适宜的温度、pH值、培养基组成等。

2. 发酵罐的准备:通常采用不锈钢发酵罐,选择适宜的体积和搅拌速度。

发酵罐内要保持无菌状态,并可以自动控制温度、pH值、溶氧量等参数。

3. 发酵工艺参数设定:设定适宜的温度和pH值,一般发酵温度为30-37摄氏度,pH值为6-7。

通过自动控制系统实时监测和调控这些参数,保证发酵过程的正常进行。

4. 发酵过程:首先将适量的底物加入发酵罐中,底物包括主碳源、氮源、矿物元素等。

然后将菌种接种进入发酵罐,并继续搅拌保持良好的氧气传递。

发酵过程中,微生物利用底物产生代谢产物,包括谷氨酸。

5. 收获和提取:发酵过程一般持续3-5天,当菌体处于最佳生长阶段时,收获发酵液。

发酵液需要经过后处理,包括澄清、浓缩、精制等步骤。

澄清可以通过离心或滤过等方式进行。

浓缩可以利用蒸发、真空浓缩等方法进行。

精制包括溶剂提取、结晶、脱色等步骤,以提高谷氨酸的纯度。

6. 产品包装和贮存:将精制后的谷氨酸产品进行包装,通常采用铝箔袋或塑料瓶。

包装完成后,产品需要进行质量检验,并储存于低温、干燥、密封的环境中,以延长产品的保质期。

以上就是谷氨酸发酵的工艺流程。

随着生物技术的不断发展,谷氨酸发酵工艺也在不断改进,以提高谷氨酸的产量和纯度。

同时,工艺的经济性、环保性也是发酵工艺改进的重要方面,以实现可持续发展。

立方米谷氨酸发酵罐方案

生物工程设备课程设计200m3谷氨酸发酵罐设计院系:生物与化学工程学院专业:生物工程班级:学号:姓名:指导老师:日期:2018年5月11日生物反应工程与设备课程设计任务书—机械搅拌生物反应器设计一、课程教案目标生物反应工程与设备课程设计是生物工程专业一个重要的、综合性的实践教案环节,要求学生综合运用所学知识如生化反应工程与生物工程设备课程来解决生化工程实际问题,对培养学生全面的理论知识与工程素养,健全合理的知识结构具有重要作用。

在本课程设计中,通过生化过程中应用最为广泛的设备,如机械搅拌发酵罐、气升式发酵罐、动植物细胞培养反应器,蒸发结晶设备、蒸馏设备等的设计实践,对学生进行一次生化过程发酵设备设计的基本训练,使学生初步掌握发酵设备设计的基本步骤和主要方法,树立正确的设计思想和实事求是,严肃负责的工作作风,为今后从事实际设计工作打下基础。

二、课程设计题目设计200m3谷氨酸机械搅拌通风反应器三、课程设计内容1、设备所担负的工艺操作任务和工作性质,工作参数的确定。

2、容积的计算,主要尺寸的确定,传热方式的选择及传热面积的确定。

3、动力消耗、设备结构的工艺设计。

四、课程设计的要求课程设计的规模不同,其具体的设计工程也有所差别,但其基本内容是大体相同,主要基本内容及要求如下:1、工艺设计和计算根据选定的方案和规定的任务进行物料衡算,热量衡算,主体设备工艺尺寸计算和简单的机械设计计算,汇总工艺计算结果。

主要包括:<1)工艺设计①设备结构及主要尺寸的确定<D,H,HL ,V,VL,Di等)②通风量的计算③搅拌功率计算及电机选择④传热面积及冷却水用量的计算<2)设备设计①壁厚设计<包括筒体、封头和夹套)②搅拌器及搅拌轴的设计③局部尺寸的确定<包括挡板、人孔及进出口接管等)④冷却装置的设计(包括冷却面积、列管规格、总长及布置等>2、设计说明书的编制设计说明书应包括设计任务书,目录、前言、设计方案论述,工艺设计和计算,设计结果汇总、符号说明,设计结果的自我总结评价和参考资料等。

谷氨酸发酵罐设计CAD图纸

谷氨酸发酵罐设计+CAD图纸摘要:发酵技术大规模用于工业生产,源于上世纪对青霉素等药物的发明,之后扩展到化工、食品、制药、能源等工业领域,已经成为当今世界工业生产最为重要的生物技术之一。

参照有关标准和参考资料对50m3发酵罐的筒体壁厚、封头壁厚等进行了设计,采用传热学理论对发酵罐的传热面积进行了计算;对传动装置进行了设计计算和选型之后,进行了搅拌装置的设计;采用等面积法对按照标准无法免于补强的开孔接管进行了补强面积的计算;最后完成对支座的校核和选型等。

发酵罐是发酵工艺中关键设备,本文对发酵罐的设计理论进行研究,具有一定的工程意义。

30579 毕业论文关键词:发酵罐;结构设计;搅拌轴;开孔补强Abstract:Fermentation technology became population from the invention of medicines such as penicillin, and then has been widely used in many industry fields which are chemical industry,food,pharmacy,energy et al.Now,fermentation is the most important technology in the biological industry. .According to the standards and other reference,thicknesses of the cylinder and thespherical heads have been calculated for a fermentation tank whose capacity is 50m3.Theoretical and experiment formulas have been used to analyze the heat transfer areas for the fermentation tank;after calculating and choosing transmission,then finishing the design of agitation equipment;area replacement method has been used for calculating the reinforcement area of the five openings which do not agree with the principles of exemption for reinforcement.Fermentation tank is the key equipment in the fermentation process,and studies of the design theory and strength for the fermentation tank in this paper is of a significant sense for biological engineering源自Key words:Fermentation tank;Structure design;Stirring shaft;Reinforcement目录1 绪论 11.1 课题背景及研究现状 11.1.1 发酵罐概述 11.1.3 发酵罐的结构设计与密封 21.1.4 谷氨酸发酵罐现状 31.1.5 搅拌桨的设计 31.1.6 新型发酵罐的研制 32谷氨酸发酵罐结构设计 42.1 主要设计参数 42.2 发酵罐及封头设计 52.2.1 发酵罐内径设计 52.2.3 发酵罐筒体设计 62.2.4 封头的设计 72.2.5 发酵罐的稳定性校核 82.3 冷却面积确定 82.3.1 冷却方式 92.3.2 冷却面积 92.3.3 冷却蛇管总长度 103发酵罐传动装置的选型与尺寸设计 10 3.1 电机的选型 103.2 减速机的选型 123.3 凸缘法兰的选型 133.4 安装底盖的选择 133.5 机架的选型 143.6 轴封装置设计 153.6.1 轴封装置的选型 154 发酵罐搅拌装置的选型与尺寸设计 174.1 搅拌轴的直径计算 184.1.1 搅拌轴直径的初步计算 184.1.2 轴的强度校核 184.2 联轴器的计算 194.3 搅拌装置的设计 205 发酵罐其它附件的选型及尺寸 21 5.1 罐体法兰联接结构的设计 215.1.1 法兰的选型 215.1.2 垫片的选型 225.2开孔和接管设计 225.2.1人孔和视镜 225.2.2接口管 24 :5.3 管法兰 335.3.1 管法兰的类型与密封面形式 33 5.3.2 管法兰的密封垫片 345.4支座 356结论 39致谢 40参考文献 411 绪论1.1 课题背景及研究现状1.1.1 发酵罐概述发酵罐,指工业上用来进行微生物发酵的装置。

谷氨酸发酵生产工艺设计

谷氨酸发酵生产工艺设计引言谷氨酸(Glutamic acid)是一种具有重要生理功能的氨基酸,在食品添加剂、医药和化工等领域得到广泛应用。

谷氨酸的发酵生产是目前主要的生产方式之一,具有高效、环保和经济的特点。

本文将介绍谷氨酸发酵生产工艺的设计要点和步骤,旨在提供一个指导性的参考。

1. 发酵菌种的选择在谷氨酸的发酵生产中,选择合适的菌种是非常重要的。

常用的菌种包括诺辛谷氨酸菌、泛酰谷氨酸菌等。

选择菌种要考虑以下因素:1.菌种对底物的利用能力:菌种应具备对底物(如糖类)的高效利用能力,能够快速合成谷氨酸。

2.谷氨酸产量和产率:菌株应具有较高的产量和产率,以提高生产效率。

3.耐受性和稳定性:菌株应具备较强的耐受性,能够适应不良环境条件,并保持稳定的发酵性能。

2. 发酵培养基的配方设计发酵培养基是谷氨酸发酵生产过程中提供营养物质和能量的介质。

设计合理的发酵培养基可以提高菌株的生长速度和谷氨酸的产量。

发酵培养基的配方设计要考虑以下因素:•碳源:常用的碳源包括葡萄糖、淀粉和甘蔗汁等。

碳源的选择应考虑菌株的利用能力和成本因素。

•氮源:氮源是合成蛋白质和谷氨酸的重要原料,常用的氮源包括氨基酸和无机盐等。

氮源的选择应满足菌株对氮元素的需求。

•矿盐和微量元素:矿盐和微量元素对菌株的生长和代谢过程起到重要作用,应根据菌株的需求进行添加。

•pH值和温度:发酵过程中,适宜的pH值和温度对菌株的生长和产酸能力影响较大,应根据菌株的生长特性进行调控。

3. 发酵过程的控制策略发酵过程的控制是谷氨酸发酵生产的关键环节之一,涉及菌种的培养、发酵液的供给和收集、废液的处理等方面。

控制发酵过程可以从以下几个方面进行:•菌种的培养和引种:选取适宜的菌株,进行菌种的预培养和引种,保证发酵罐内菌种的活力和数量充足。

•发酵液的供给和收集:根据菌株的需求,在发酵过程中及时供给合适的培养基,同时及时收集产生的发酵液。

•pH值和温度的调控:通过控制培养基的酸碱度和发酵罐的温度,保持适宜的生长环境。

年产6万吨味精厂谷氨酸生产机械搅拌通风发酵罐设计

生物工程与设备课程设计说明书题目:年产6万吨味精厂谷氨酸生产机械搅拌通风发酵罐设计作者姓名专业班级指导教师计算设计说明书 前言谷氨酸发酵是通气发酵,该生产工艺和设备具有很强的典型型,本设计对味精发酵生产工艺及主要设备作简要介绍,以期有助于了解通气搅拌发酵工艺和主要设备的有关知识。

搅拌通风发酵罐: 1.发酵罐的径高比例适当2.发酵罐能够承受一定的压力3.合理有效的搅拌通风装置4.快捷有效的冷却装置5.罐体内表面高度抛光6.搅拌轴轴封应严密,严防泄漏,以免造成染菌损失。

一.设计内容 1、物料衡算2、发酵罐个数的确定3、发酵罐结构设计二.设计参数1、糖酸转化率61%2、发酵产酸水平11%3、发酵周期32小时4、发酵罐充满系数为0.75、味精分子式187.13(C5H8NO4Na ).H2O6、谷氨酸分子式147.13(C5H9NO4)7、谷氨酸密度取1.553g/cm38、残还原糖0.8%,干菌体1.7%9、谷氨酸提取率97.5%。

10、谷氨酸生产味精精制率为125%11、空罐灭菌压力0.25MPa12、年工作日安330天计算13、取01L P V =(kw )三.工艺计算1、日产味精量60000181.82(/)330G T d == 2、日产发酵液量181.821356.233(/)1.2597.5%11%G T d ==⨯⨯ 3.发酵液密度3312511086586516.770.8952.5/1.5 1.5531.050/m T T m ρρ=++=++== 4、日需发酵液体积3050.1233.135664.1291m V ==5、取发酵罐公称容积2003m ,充满系数取0.7,有效体积1403m6、需发酵罐个数个3.12241403264.1291==⨯⨯N故取13个发酵罐发酵罐工艺设计四.发酵罐尺寸设计1、罐体尺寸计算取罐高径比为2,用标准椭圆封头,已知罐公称容积为2003m231()200461(2)200464.9()V D H D D D m ππ=+=+=== 23525105015(100.055)213()6D mmmmm π==⨯=++⨯=0取发酵罐直径发酵罐高H 封头直角边取发酵罐公称容积V=4发酵罐总高度H=10+2(0.05+5/4)=12.6(m )封头体积:22315()0.7855(0.05)17.34()466D V D h m π=+=⨯+= 发酵罐全容积:V=213+17.34=230.34(m3)2、需发酵罐个数 发酵罐公称容积2003m ,发酵全容积2133m ,取充满系数取0.7,有效体积即149.13m发酵罐个数:55.11241.1493265.1291=⨯⨯=N 故取发酵罐12个3、罐体壁厚计算选用不锈钢0Cr19Ni9 其[]130t MPa σ=[]122t P DC C P δσϕ⨯=++-P —设计压力,取最大工作压力的1.1倍,灭菌压力即最大工作压力。

推荐-2M3机械搅拌通风发酵罐设计方案 精品

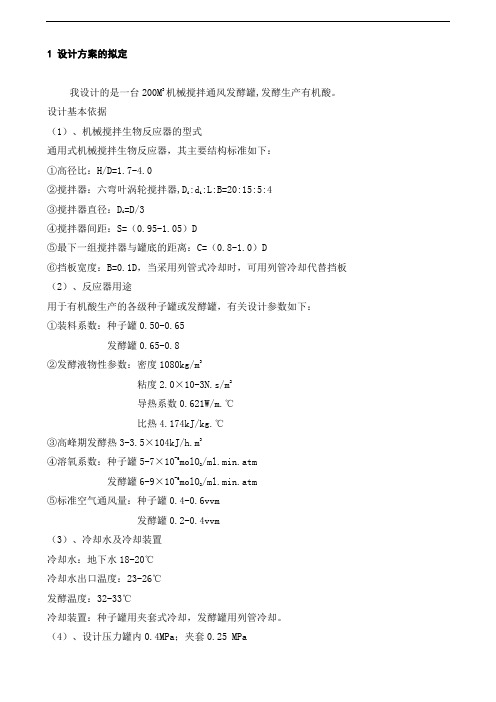

1 设计方案的拟定我设计的是一台200M3机械搅拌通风发酵罐,发酵生产有机酸。

设计基本依据(1)、机械搅拌生物反应器的型式通用式机械搅拌生物反应器,其主要结构标准如下:①高径比:H/D=1.7-4.0②搅拌器:六弯叶涡轮搅拌器,Di :di:L:B=20:15:5:4③搅拌器直径:Di=D/3④搅拌器间距:S=(0.95-1.05)D⑤最下一组搅拌器与罐底的距离:C=(0.8-1.0)D⑥挡板宽度:B=0.1D,当采用列管式冷却时,可用列管冷却代替挡板(2)、反应器用途用于有机酸生产的各级种子罐或发酵罐,有关设计参数如下:①装料系数:种子罐0.50-0.65发酵罐0.65-0.8②发酵液物性参数:密度1080kg/m3粘度2.0×10-3N.s/m2导热系数0.621W/m.℃比热4.174kJ/kg.℃③高峰期发酵热3-3.5×104kJ/h.m3④溶氧系数:种子罐5-7×10-6molO2/ml.min.atm发酵罐6-9×10-6molO2/ml.min.atm⑤标准空气通风量:种子罐0.4-0.6vvm发酵罐0.2-0.4vvm(3)、冷却水及冷却装置冷却水:地下水18-20℃冷却水出口温度:23-26℃发酵温度:32-33℃冷却装置:种子罐用夹套式冷却,发酵罐用列管冷却。

(4)、设计压力罐内0.4MPa;夹套0.25 MPa发酵罐主要由罐体和冷却列管,以及搅拌装置,传动装置,轴封装置,人孔和其它的一些附件组成。

这次设计就是要对200M 3通风发酵罐的几何尺寸进行计算;考虑压力,温度,腐蚀因素,选择罐体材料,确定罐体外形、罐体和封头的壁厚;根据发酵微生物产生的发酵热、发酵罐的装液量、冷却方式等进行冷却装置的设计、计算;根据上面的一系列计算选择适合的搅拌装置,传动装置,和人孔等一些附件的确定,完成整个装备图,完成这次设计。

这次设计包括一套图样,主要是装配图,还有一份说明书。

谷氨酸发酵生产工艺设计

摘要味精是人们熟悉的鲜味剂,是L—谷氨酸单钠盐(Mono sodium glutamate)的一水化合物(HOOC-CH2CH(NH2)-COONa·H20),具有旋光性,有D—型和L—型两种光学异构体。

味精具有很强的鲜味(阈值为0. 03%),现已成为人们普遍采用的鲜味剂,其消费量在国内外均呈上升趋势。

1987年3月,联合国粮农组织和世界卫生组织食品添加剂专家联合委员会第十九次会议,宣布取消对味精的食用限量,再次确认为一种安全可靠的食品添加剂[1]。

早期味精是由酸法水解蛋白质进行制造的,自从1956年日本协和发酵公司用发酵法生产以后,发酵法生产迅速发展,目前世界各国均以此法进行生产。

谷氨酸发酵是通气发酵,也是我国目前通气发酵产业中,生产厂家最多、产品产量最大的产业[2]。

该生产工艺和设备具有很强的典型性,本文对味精发酵生产工艺及主要设备作简要介绍,以期有助于了解通气发酵工艺和主要设备的有关知识。

设计内容为,了解味精生产中的原料预处理、发酵、提取部分的生产方法和生产流程,根据实际情况来选择发酵工段合适的生产流程,并对流程中的原料进行物料衡算、热量衡算及设备的选择。

最后,画出发酵工段的工艺流程图和平面布置图。

整个设计内容大体分成三部分,第一部分主要是味精生产的工艺和设备选择;第二部分包括发酵罐、种子罐及空气分过滤器的设计与选型;第三部分是工艺流程和平面布置图。

关键词:味精发酵;工艺计算;设备选型;CADAbstractmonosodium glutamate production process can be divided into fourprocessstages: (1) pretreatment of raw materials and the preparation of starch hydrolysis sugar;(2) seeds to expand cultivation and glutamic acid fermentation; (3) glutamic acidextraction andglutamate single preparation of sodium; (4) MSG refined.Corresponding to the four process stages saccharification workshop, set in the MSGplant fermentation workshop, extraction workshop and refining plant as the mainproduction plant. In addition, the steam requirements for the protection of the production process, set the boiler room, boiler combustion to produce steam, and gas pipelinetransportation to the various production needs parts. For the protection of the water of the entire factory production, the need to set the pump house, water for sterile filtration system processing, transportation and water supply pipes to the various productionneeds parts Kerword: Pretreatment Hydrolysis FermentationKey word:Monosodium glutamate fermentation; Process calculation; Equipment selection; CAD目录摘要 (I)Abstract (I)一前言.................................................................... - 5 -二味精生产工艺........................................................... - 6 -2.1 味精生产工艺概述.................................................. - 6 -2.2味精生产总工艺流程图............................................... - 7 -2.3 原料预处理及淀粉水解糖制备 ....................................... - 8 -2.3.1 原料的预处理................................................ - 8 -2.4 种子扩大培养及谷氨酸发酵 ......................................... - 9 -2.5 谷氨酸的提取...................................................... - 9 -2.6 谷氨酸制取味精及味精成品加工 .................................... - 10 -三工艺计算............................................................... - 10 -3.1 发酵工艺技术指标及基本数据 ....................................... - 10 -3.2 谷氨酸发酵车间的物料衡算 ......................................... - 11 -3.2.1 物料衡算结果............................................... - 13 -3.3.2培养液冷却水用量............................................ - 14 -3.3.3 发酵过程空气基本数据 ....................................... - 14 -3.3.4发酵过程无菌空气用量计算.................................... - 15 -四设备设计与选型........................................................ - 17 -4.1 发酵罐............................................................ - 17 -4.1.1 发酵罐的选型及容积 ........................................ - 17 -4.1.2发酵罐个数的确定............................................ - 17 -4.1.3主要尺寸设计................................................ - 18 -4.1.4冷却面积.................................................... - 19 -4.1.5搅拌器及搅拌轴功率.......................................... - 19 -4.1.6设备结构的设计.............................................. - 21 -4.1.7支座选择.................................................... - 25 -4.2 种子罐............................................................ - 26 -4.2.1种子罐容积和数量的确定...................................... - 26 -4.2.2冷却面积的计算.............................................. - 27 -4.2.3壁厚计算.................................................... - 27 -4.2.4设备结构的工艺设计.......................................... - 28 -4.2.5支座选型.................................................... - 31 -4.3空气分过滤器...................................................... - 31 -4.3.1种子罐分过滤器.............................................. - 31 -4.3.2发酵罐分过滤器.............................................. - 32 -4.4 味精厂发酵车间设备一览表 ........................................ - 32 -五设计总结与体会......................................................... - 33 -六参考文献.............................................................. - 34 -一前言味精是人们熟悉的鲜味剂,是L—谷氨酸单钠盐(Mono sodium glutamate)的一水化合物(HOOC-CH2CH(NH2)-COONa•H20),具有旋光性,有D—型和L—型两种光学异构体。

年产三万吨谷氨酸的发酵罐设计与选型

年产3万吨谷氨酸发酵罐设计目录第一章前言第二章谷氨酸发酵罐的主要技术指标第三章谷氨酸生产工艺流程及计算3.1谷氨酸生产原料及处理3.2谷氨酸生产工艺流程图第四章谷氨酸发酵罐的总物料衡算4.1谷氨酸生产的工艺技术指标4.2谷氨酸发酵车间的物料衡算4.3三万吨谷氨酸发酵车间的物料衡算结果表第五章谷氨酸发酵罐的设计与选型5.1谷氨酸发酵罐空管灭菌蒸汽用量5.2发酵罐的选型5.3生产能力、数量和容积的确定5.4主要尺寸的计算5.5冷却面积的计算5.6搅拌器计算5.7搅拌轴功率的计算5.8设备结构的工艺计算5.9设备材料的选择5.10发酵罐壁厚的计算5.11接管设计5.12支座选择选用裙式支座第六章发酵罐的设计图第一章前言谷氨酸是一种氨基酸, 其用途非常广泛,可用于食品、医学、化妆品等,它是非人体所必需氨基酸,但它参与许多代谢过程,因而具有较高的营养价值,在人体内,谷氨酸能与血氨结合生成谷氨酰胺,解除组织代谢过程中所产生的氨毒害作用,可作为治疗肝病的辅助药物,谷氨酸还参与脑蛋白代谢和糖代谢,对改进和维持脑功能有益。

另外,众所周知的谷氨酸钠盐即味精有很强烈的鲜味,是重要的调味品。

第二章谷氨酸发酵罐的主要技术指标根据常识,一个良好的发酵罐应满足下列要求:①结构严密,经得起蒸汽的反复灭菌,内壁光滑,耐腐性好,以利于灭菌彻底和减小金属离子对生物反应的影响;②有良好的气-液-固接触和混合性能以及高效的热量、质量、动量传递性能;③在保持生物反应要求的前提下,降低能耗;④有良好的热量交换性能,以维持生物反应最是温度;⑤有可行的管道比例和仪表控制,适用于灭菌操作和自动化控制。

本论文设计原理是基于强化传质、传热等操作,将生物体活性控制在最佳状态,降低总的操作费用。

另外,发酵罐内部状态也是不可忽视的影响因素。

初步确定主要技术指标如表1所示。

表1主要技术指标第三章谷氨酸的生产工艺流程3.1谷氨酸原料的处理3.1.1谷氨酸生产糖蜜预处理的目的是为了降低生物素的含量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

生物工程设备课程设计200m3谷氨酸发酵罐设计院系:生物与化学工程学院专业:生物工程班级:学号:姓名:指导老师:日期:20XX年5月11日生物反应工程与设备课程设计任务书—机械搅拌生物反应器设计一、课程教学目标生物反应工程与设备课程设计是生物工程专业一个重要的、综合性的实践教学环节,要求学生综合运用所学知识如生化反应工程与生物工程设备课程来解决生化工程实际问题,对培养学生全面的理论知识与工程素养,健全合理的知识结构具有重要作用。

在本课程设计中,通过生化过程中应用最为广泛的设备,如机械搅拌发酵罐、气升式发酵罐、动植物细胞培养反应器,蒸发结晶设备、蒸馏设备等的设计实践,对学生进行一次生化过程发酵设备设计的基本训练,使学生初步掌握发酵设备设计的基本步骤和主要方法,树立正确的设计思想和实事求是,严肃负责的工作作风,为今后从事实际设计工作打下基础。

二、课程设计题目设计200m3谷氨酸机械搅拌通风反应器三、课程设计内容1、设备所担负的工艺操作任务和工作性质,工作参数的确定。

2、容积的计算,主要尺寸的确定,传热方式的选择及传热面积的确定。

3、动力消耗、设备结构的工艺设计。

四、课程设计的要求课程设计的规模不同,其具体的设计项目也有所差别,但其基本内容是大体相同,主要基本内容及要求如下:1、工艺设计和计算根据选定的方案和规定的任务进行物料衡算,热量衡算,主体设备工艺尺寸计算和简单的机械设计计算,汇总工艺计算结果。

主要包括:(1)工艺设计①设备结构及主要尺寸的确定(D,H,HL ,V,VL,Di等)②通风量的计算③搅拌功率计算及电机选择④传热面积及冷却水用量的计算(2)设备设计①壁厚设计(包括筒体、封头和夹套)②搅拌器及搅拌轴的设计③局部尺寸的确定(包括挡板、人孔及进出口接管等)④冷却装置的设计(包括冷却面积、列管规格、总长及布置等)2、设计说明书的编制设计说明书应包括设计任务书,目录、前言、设计方案论述,工艺设计和计算,设计结果汇总、符号说明,设计结果的自我总结评价和参考资料等。

3、绘制设备图一张设备图绘制,应标明设备的主要结构与尺寸。

目录第1章概述 (1)1.1发酵罐设计前景 (1)1.2微生物生物反应器的研究与应用概述 (1)1.3微生物反应器的研究和应用进展 (2)第2章设计依据 (3)2.1、本次设计内容 (3)2.2、基本参数 (3)2.2.1 发酵罐的型式 (3)2.2.2 发酵罐的用途 (3)2.2.3冷却水及冷却装置 (4)2.2.4设计压力 (4)第3章通用发酵罐的系列参考尺寸 (5)3.1.通用发酵罐的系列尺寸 (5)3.2 发酵罐主要设计条件 (6)第4章谷氨酸生产工艺流程简介 (7)4.1谷氨酸发酵工艺技术参数 (7)4.2谷氨酸生产原料及处理 (7)4.3谷氨酸生产工艺流程图 (10)第5章发酵罐选型及工艺计算 (11)5.1 发酵罐的设计与选型 (11)5.1.1 发酵罐的选型 (11)5.1.2 生产容积的确定 (11)5.2主要尺寸的计算 (11)5.3 冷却面积的确定 (12)5.4 搅拌器设计 (13)5.5 、搅拌轴功率的确定 (15) (15)2.5.1 计算Rem5.5.2不通气条件下的轴功率计算 (16)5.5.3 通气发酵轴功率计算 (16)P (17)5.5.4 求电机功率电5.6设备结构的工艺设计 (17)5.7 竖直蛇管冷却装置设计 (18)5.8备材料的选择 (21)5.9 发酵罐壁厚的计算 (21)5.10 接管设计 (23)第6章设计结果与讨论 (25)6.1发酵罐参数设计汇总 (25)6.2 辅助设备有关参数 (26)6.3 搅拌器有关参数 (27)6.4主要符号说明 (27)第7章发酵罐设计心得体会 (29)参考文献 (30)设计图 (31)第1章概述1.1发酵罐设计前景生物反应器是多学科交叉的生物技术领域,是21世纪生物工程发展的重要前沿之一。

近年来,国内外利用动物、植物和微生物生物反应器生产蛋白药物与其它重要产品的研究取得了令人瞩目的进展,特别是功能基因的高效表达技术与方法研究有了许多新的突破,不少产品已进入研究开发和产业化阶段。

生物反应器(bioreactor)是利用酶或生物体(如微生物)所具有的生物功能,在体外进行生化反应的装置系统,其设计、放大是生化反应工程的中心内容。

从反应过程上看,生物反应器根据培养对象的不同可分为以下几种。

①微生物反应器和酶反应器。

微生物反应器是生产中最基本也是最主要的设备,其作用就是按照发酵过程的工艺要求,保证和控制各种生化反应条件,如温度、压力、供氧量、密封防漏、防止染菌等,促进微生物的新陈代谢,使之能在低消耗下获得较高的产量。

酶反应器可分游离酶及固定化酶反应器两大类。

②细胞生物反应器。

动物细胞或植物愈伤组织培养条件苛刻,培养周期长,杂菌污染的危害性大,因此动植物细胞反应器的设计远较微生物反应器复杂。

③转基因动植物生物反应器。

目前,动物生物反应器中研究与应用较多的是乳腺生物反应器,该类反应器基于转基因技术平台,使源基因导入动物基因组中并定位表达于动物乳腺,利用动物乳腺天然、高效合成并分泌蛋白质的能力,在动物的乳汁中生产一些具有重要价值的产品。

植物生物反应器主要是指利用转基因植物来生产蛋白质和次生代谢产物等工程产品。

1.2 微生物生物反应器的研究与应用概述微生物反应器和酶反应器发展至今,已经形成了多种类型:在操作方式上,间歇式、连续式和半间歇式均已得到研究和应用;在反应器结构特征上,目前已发展了釜 / 罐式、管式、塔式、膜式等类型;在能量的输入方式上,目前已发展了通过机械搅拌输入能量的机械搅拌式、利用气体喷射动能的气升式和利用泵对液体的喷射作用而使液体循环的生物反应器等;在生物催化剂在反应器中的分布方式上,目前已发展了生物团块反应器和生物膜反应器,其中生物团块反应器根据催化剂相态的不同又发展了填充床、流化床、生物转盘等多种型式的生物反应器;在反应器内的流动和混合状态上,目前生物反应器已发展至全混流型生物反应器和活塞流型生物反应器。

微生物反应器的研究和开发需要经历三个阶段:①实验室阶段——微生物的筛选和培养基的研究,在摇瓶培养或1 ~ 3L 反应器中进行;②中试阶段——5 ~ 500L 规模小型反应器,环境因素最佳操作条件研究;③工厂化规模生产——实验生产至商业化生产,提供产品并获得经济效益。

酶反应器和下述的细胞生物反应器研究也同样需要经历实验室阶段、中试阶段和规模生产阶段。

在三个阶段中,尽管生物反应过程相同,但规模的不同使反应溶液的混合状态、传质与传热速率等不尽相同,如何让微生物、酶、细胞充分与外界接触并完成生化过程,达到足够高的反应效率,在工艺上都会有许多新的困难。

反应器类型的多样性和工艺的复杂性一方面提高了反应器研究和应用的难度,另一方面也给生物反应器的研究和发展带来了巨大的空间。

例如,近年来,膜生物反应器在污水处理中的研究和应用不断发展。

1.3 微生物反应器的研究和应用进展膜生物反应器在污染处理中的应用是近年来微生物反应器的研究和应用进展的代表性技术之一。

除此之外,结合数学、动力学、化工工程原理、计算机等技术研究微生物反应器和酶反应器中的生化过程,使其过程控制的工艺更为合理,而固液分离技术(离心分离、过滤分离、沉淀分离等工艺)、细胞破壁技术(超声、高压剪切、渗透压、表面活性剂和溶壁酶等)、蛋白质纯化技术(沉淀法、色谱分离法和超滤法等)等下游技术的发展促进了生物反应器设计水平的提高。

另一方面,近年来基因工程技术等的发展推动了微生物反应器研究的快速进步。

例如,乙酸氧化脱硫单胞菌(Geobacter sulfurreducens)、泥土杆菌科(Geobacteraceae)的电极还原微生物等细菌的发现和改造与质子交换膜(PEM)的技术进步,共同推动了微生物燃料电池(MFC)技术的发展和应用。

第2章设计依据2.1 本次设计内容设计200m3谷氨酸机械搅拌通风反应器2.2 基本参数2.2.1 发酵罐的型式机械搅拌通风发酵罐①高径比:H/D=1.7-4.0②搅拌器:六弯叶涡轮搅拌器,Di :di:L:B=20:15:5:4③搅拌器直径:Di=D/3④搅拌器间距:S=(0.95-1.05)D⑤最下一组搅拌器与罐底的距离:C=(0.8-1.0)D⑥挡板宽度:B=0.1D,当采用列管式冷却时,可用列管冷却代替挡板2.2.2 发酵罐的用途用于谷氨酸生产的发酵罐,有关设计参数如下:①装料系数:种子罐0.50-0.65发酵罐0.65-0.8②发酵液物性参数:密度1080kg/m3粘度2.0×10-3N.s/m2导热系数0.621W/m.℃比热4.174kJ/kg.℃③高峰期发酵热3-3.5×104kJ/h.m3④溶氧系数:种子罐5-7×10-6molO/ml.min.atm2/ml.min.atm发酵罐6-9×10-6molO2⑤标准空气通风量:种子罐0.4-0.6vvm发酵罐0.2-0.4vvm2.2.3 冷却水及冷却装置冷却水:地下水18-20℃冷却水出口温度:23-26℃发酵温度:32-33℃冷却装置:种子罐用夹套式冷却,发酵罐用列管冷却。

2.2.4 设计压力罐内0.4MPa;夹套0.25 MPa发酵罐主要由罐体和冷却列管,以及搅拌装置,传动装置,轴封装置,人孔和其它的一些附件组成。

这次设计就是要对200M3通风发酵罐的几何尺寸进行计算;考虑压力,温度,腐蚀因素,选择罐体材料,确定罐体外形、罐体和封头的壁厚;根据发酵微生物产生的发酵热、发酵罐的装液量、冷却方式等进行冷却装置的设计、计算;根据上面的一系列计算选择适合的搅拌装置,传动装置,和人孔等一些附件的确定,完成整个装备图,完成这次设计。

第3章通用发酵罐的系列参考尺寸3.1 通用发酵罐的系列尺寸表1 发酵罐系列尺寸公称容积罐内径圆柱高封头高罐体总高封头容积圆柱部分容积50L 320mm 640mm 105mm 850mm 6.3L 52L100L 400mm 800mm 125mm 1050mm 11.5L 100L200L 500mm 1000mm 150mm 1300mm 21.3L 197L500L 700mm 1400mm 200mm 1800mm 54.5L 540L1.0m3900mm 1800mm 250mm 2300mm 0.112m3 1.14m35.0m31500mm 3000mm 400mm 3800mm 0.487m3 5.3m310m31800mm 3600mm 475mm 4550mm 0.826m39.15m320m32300mm 4600mm 615mm 5830mm 1.76m319.1m350m33100mm 6200mm 815mm 7830mm 4.2m346.8m3100m34000mm 8000mm 1040mm 10080mm 9.02m3100m3200m35000mm 10000mm 1300mm 12600mm 16.4m3197m3表2 发酵罐相关参数不计上封头全容积搅拌桨直径搅拌转数电动机功率搅拌轴直径冷却方式的容积58.3L 64.6L 112mm 470r/min 0.4kW 25mm 夹套112L 123L 135mm 400r/min 0.4kW 25mm 夹套218L 239L 168mm 360r/min 0.6kW 25mm 夹套595L 649L 245mm 265r/min 1.1kW 35mm 夹套1.25m3 1.36m3315mm 220r/min 1.5kW 35mm 夹套5.79m36.27m3525mm 160r/min 5.5kW 50mm 夹套9.98m310.8m3630mm 145r/min 13kW 65mm 夹套20.86m322.6m3770mm 125r/min 23kW 80mm 列管51m355.2m31050mm 110r/min 55kW 110mm 列管109m3118m31350mm 列管213m3230m31700mm 列管3.2 发酵罐主要设计条件表3 设计参数项目及代号参数及结果备注发酵产品谷氨酸工作压力0.4MPa 由任务书确定设计压力0.4MPa 由任务书确定发酵温度33℃根据任务书选取(工作温度)设计温度150℃由工艺条件确定冷却方式列管冷却由工艺条件确定发酵液密度3ρ由工艺条件确定/=Kg1080m发酵液黏度23/μ由工艺条件确定⨯=-N•100.2ms根据常识,一个良好的发酵罐应满足下列要求:①结构严密,经得起蒸汽的反复灭菌,内壁光滑,耐腐性好,以利于灭菌彻底和减小金属离子对生物反应的影响;②有良好的气-液-固接触和混合性能以及高效的热量、质量、动量传递性能;③在保持生物反应要求的前提下,降低能耗;④有良好的热量交换性能,以维持生物反应最是温度;⑤有可行的管道比例和仪表控制,适用于灭菌操作和自动化控制第4章谷氨酸生产工艺流程简介4.1 谷氨酸发酵工艺技术参数表4 主要工艺技术参数生产工序参数名称指标淀粉质原料糖蜜原料1 制糖(双酶法)淀粉糖化转化率% ≥982 发酵产酸率g/dl ≥8.0 ≥8.03 发酵糖酸转化率% ≥50 ≥554 谷氨酸提取提取收率% ≥86 ≥80 4.2 谷氨酸生产原料及处理表5 原料及动力单耗表序号物料名称规格单耗(t/t)淀粉原料大米原料糖蜜原料1 玉米淀粉含淀粉86% 2.122 大米含淀粉70% 3.03 糖蜜含糖50% 3.974 硫酸98% 0.45 0.45 0.455 液氨99% 0.35 0.35 0.356 纯碱98% 0.34 0.34 0.347 活性炭0.03 0.02 0.108 水309 309 3099 电2000Kwh/t 2000Kwh/t 2000Kwh/t10 蒸汽11.4 11.4 11.4谷氨酸发酵的主要原料有淀粉、甘蔗糖蜜、甜菜糖蜜、醋酸、乙醇、正烷烃(液体石蜡)等。