LUCANT HC增粘剂

lubematerch-15链条油的参数

lubematerch-15链条油的参数

Lubematerch-15链条油是一种专门用于摩托车、自行车和机动车

等车辆链条润滑的润滑油。

它具有以下几个参数:

1.高温稳定性:Lubematerch-15链条油采用了高质量的基础油和

添加剂,具有良好的高温稳定性,能够在高温环境下保持润滑效果,

不易挥发或燃烧,有效延长链条的使用寿命。

2.抗磨损性能:该链条油含有特殊的抗磨损添加剂,能够降低链

条与链轮之间的摩擦和磨损,保护链条表面不受磨损和腐蚀,减少链

条的磨损和损坏,延长链条和链轮的使用寿命。

3.良好的附着性:Lubematerch-15链条油具有良好的附着性,能

够有效地粘附在链条表面形成一层保护膜,提供持久而稳定的润滑效果,不易被风沙、灰尘等外界环境影响,保持链条清洁和顺滑。

4.不挥发:该链条油具有不挥发性,不会在使用过程中挥发殆尽,保持润滑效果持久,不会造成链条表面干燥、生锈或其他损坏,降低

链条维护成本。

5.环保性:Lubematerch-15链条油采用环保配方,不含有有害物质,不会对环境造成污染,符合环保标准,使用起来更加安全可靠。

总的来说,Lubematerch-15链条油具有高温稳定性、抗磨损性能、良好的附着性、不挥发和环保性等优点,适合于各种车辆链条的润滑

保养,能够有效延长链条的使用寿命,提高车辆的性能和安全性。

在

使用时,建议按照产品说明书上的规定进行正确的润滑操作,保证链

条能够得到充分的保护和润滑。

有机硅增粘剂

有机硅增粘剂

有机硅增粘剂是一种由有机硅材料制成的增粘剂。

有机硅增粘剂具有优异的增粘性能和粘附性,可以用于各种粘接和密封材料的制备。

其主要特点包括:

1. 高增粘性能:有机硅增粘剂可以显著提高粘接材料的粘附力,使其在使用过程中具有更好的耐久性和稳定性。

2. 耐高温性能:有机硅增粘剂具有优异的耐高温性能,可以在高温环境下保持粘接材料的稳定性,不易熔化或流失。

3. 耐化学腐蚀性能:有机硅增粘剂对化学腐蚀物质具有较好的抵抗能力,可以保护粘接材料免受化学品的损害。

4. 耐候性好:有机硅增粘剂具有较好的耐候性,可以在阳光、湿度和氧气等自然环境的影响下保持粘接材料的稳定性和粘附力。

5. 环保性好:有机硅增粘剂通常不含有害物质,对环境无污染,符合环保要求。

有机硅增粘剂广泛应用于建筑、汽车、电子、航空航天等领域,常用于粘接密封、防水、绝缘、耐高温等工艺。

氯醋树脂在uv油墨中的应用

氯醋树脂在uv油墨中的应用氯醋树脂在UV油墨中的应用主要体现在增稠方面。

由于UV油墨的固化速度较快,因此需要增加油墨的粘度,以便在印刷过程中保持油墨的稳定性。

氯醋树脂具有较高的粘度,可以有效增加油墨的粘度,使其在印刷过程中不易流动,从而保证印刷质量。

氯醋树脂还可以在UV油墨中起到增黏的作用。

增黏剂是一种可以提高油墨附着力的添加剂,能够增加油墨与印刷材料之间的粘附力,防止印刷过程中油墨脱落或移位。

氯醋树脂具有良好的增黏性能,可以有效提高UV油墨的附着力,保证印刷品的质量。

氯醋树脂还可以在UV油墨中起到增硬的作用。

在UV油墨的固化过程中,氯醋树脂可以通过与其他成分发生反应,形成硬膜,增加油墨的硬度和耐磨性。

这样一来,印刷品在使用过程中更加耐久,不易磨损。

总结起来,氯醋树脂在UV油墨中的应用主要体现在增稠、增黏和增硬等方面。

它可以增加油墨的粘度,保持油墨的稳定性;增加油墨与印刷材料的附着力,提高印刷品的质量;增加油墨的硬度和耐磨性,使印刷品更加耐久。

因此,氯醋树脂在UV油墨中的应用具有重要意义,对提高印刷品质量和印刷效率起到了积极的促进作用。

未来,随着科技的进步和需求的不断增长,氯醋树脂在UV油墨中的应用将不断扩大。

人们对印刷品质量和环境友好性的要求越来越高,而氯醋树脂作为一种环保、高效的成分,将在UV油墨中发挥更大的作用。

同时,随着UV油墨技术的不断革新,氯醋树脂的应用也将更加多样化和精细化,满足不同行业的需求。

氯醋树脂在UV油墨中的应用具有广泛的前景和重要的意义。

它可以增稠、增黏、增硬,提高油墨的粘度、附着力和耐磨性,保证印刷品的质量和使用寿命。

随着科技的进步和需求的增长,氯醋树脂的应用将不断扩大和创新,为印刷行业的发展做出更大的贡献。

增粘剂 扩链剂

增粘剂和扩链剂是两种在化学和聚合物领域中常用的添加剂,它们有不同的作用。

增粘剂是一种能使聚合物或涂层具有较高粘性的物质,通常用于增加聚合物或涂层的粘附力。

增粘剂主要在聚合物或涂层的生产过程中添加,以便改善最终产品的性能。

例如,在制造胶水、胶粘剂、涂料或油墨时,经常会使用增粘剂来提高粘性。

扩链剂则是一种用于扩展聚合物分子链的物质,通常在生产过程中添加到聚合物中。

扩链剂可以增加聚合物的分子量,改善其力学性能和加工性能。

扩链剂通常是一些具有多官能团的化合物,如醇类或胺类化合物,它们能够与聚合物链上的官能团反应,从而增加分子链的长度。

扩链剂广泛应用于聚氨酯、聚酯和其他聚合物的生产中,可以用来改善最终产品的硬度和弹性等性能。

总体来说,增粘剂和扩链剂的主要区别在于它们的作用和目标。

增粘剂主要是用来提高聚合物的粘附力,而扩链剂则是用来扩展聚合物的分子链,改善其力学性能和加工性能。

增粘剂种类

增粘剂种类

增粘剂是一种在工业和日常生活中广泛使用的化学物质,它们可以增加物质的黏性和粘度。

以下是一些常见的增粘剂种类:

1. 聚丙烯酰胺(PAM)增粘剂:这种增粘剂常用于水处理和石油开采过程中,可以帮助分离油和水,也可以用于土壤稳定和防止侵蚀。

2. 羟乙基纤维素(HEC)增粘剂:这种增粘剂通常用于油漆、化妆品和洗涤剂中,能够提高它们的粘性和流动性。

3. 聚乙烯醇(PVA)增粘剂:这种增粘剂常用于涂料、胶水和食品中,它能够提高它们的黏性和附着力。

4. 硅胶增粘剂:这种增粘剂主要用于油漆和涂料中,能够提供良好的流动性和润滑性。

5. 聚合物增粘剂:这种增粘剂广泛应用于印刷、纺织和造纸等行业中,能够增加纤维的黏性和拉伸强度。

总之,不同种类的增粘剂在不同的领域和应用中都有其独特的作用和优势。

- 1 -。

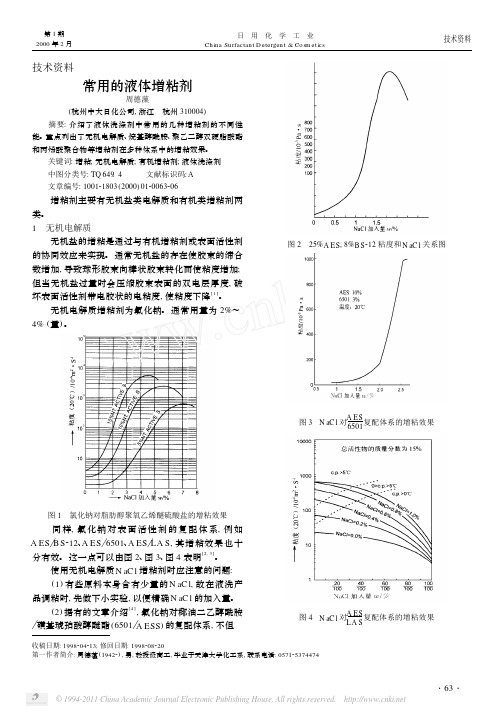

常用的液体增粘剂

图 11 不同聚乙二醇双硬脂酸酯对香波粘度的影响

在 基 本 香 波 配 方 A ES: 10% , 6501 3% 中 PEG6 0 0 0D S 的添加量分别为0. 4 % 、1 % 和2 % 时, N aC l 的加入量与溶液粘度的关系如图 12 所示。

6503 对 LA S、A ES、K12等表面活性剂溶液的增粘 效果显著, 且好于 6501。 根据某省日化产品质量监督

·66·

© 1994-2011 China Academic Journal Electronic Publishing House. All rights reserved.

第 2000

1期 年2

月 周德藻:

常用的液体增粘剂 技术资料

在 含 A ES15% , B S212 1% , 6501 2% 的 香 波 中, 加入不同量的聚乙二醇双硬脂酸酯, 测定其粘度, 其结果如图 11 所示。

△加入丙三醇 (A ES7% , 月桂酸二乙醇酰胺 8% ) ( 加入丙二醇 (A ES7% , 月桂酸二乙醇酰胺 8% ) ●加入丙二醇 (A ES7% , 椰油酸二乙醇酰胺 8% ) 图 10 有机醇对含有 6501 增粘剂溶液粘度的影响

卡波系列树脂的特点是低浓度下有很高的粘度,

均质性能好, 耐热稳定性好, 贮存寿命长, 抗菌性强。

加成型有机硅增粘剂

加成型有机硅增粘剂加成型有机硅增粘剂是一种常用于涂料、胶粘剂等领域的化学物质,具有优异的增稠和增粘性能。

在本文中,我们将探讨加成型有机硅增粘剂的定义、原理、应用和前景,以便更好地理解这一主题。

一、加成型有机硅增粘剂的定义加成型有机硅增粘剂是一类基于有机硅化合物的聚合物,在化学结构上引入特定的官能团,通过加成反应形成三维交联结构,从而展现出卓越的增稠和增粘能力。

与传统的增稠剂相比,加成型有机硅增粘剂由于其特殊的分子结构,能够有效改善涂料、胶粘剂等体系的流变性能,提高涂覆性和粘接性能。

二、加成型有机硅增粘剂的原理加成型有机硅增粘剂通过其特殊的分子结构和化学反应机理,实现对体系黏度的控制和调节。

其原理主要包括以下几个方面:1. 分子结构:加成型有机硅增粘剂的分子结构中通常包含有机硅键和多个活性基团。

有机硅键赋予其良好的耐热性和抗剪切性能,而多个活性基团则提供了与体系中其他化合物发生化学反应的可能性。

2. 加成反应:加成型有机硅增粘剂中的活性基团具有极强的亲和力,可以与体系中的其他化合物发生化学反应,形成交联结构。

这些交联结构能够捕获溶剂分子,增加体系的黏度和粘度,从而达到增稠和增粘的目的。

3. 拉伸和剪切:加成型有机硅增粘剂在涂料或胶粘剂的使用过程中,会经历拉伸和剪切等力学作用。

这些作用会导致加成型有机硅增粘剂分子链的断裂和重排,形成更为紧密的交联网络,使得体系的黏度进一步增加。

三、加成型有机硅增粘剂的应用由于加成型有机硅增粘剂具有良好的增稠和增粘性能,广泛应用于各个工业领域。

以下是一些常见的应用领域:1. 涂料行业:加成型有机硅增粘剂在涂料中起到增加涂料粘度、改善涂覆性和提高涂膜质量的作用。

它还可以增加涂料的抗流挂性和悬浮稳定性,避免颜料沉降和分层现象的发生。

2. 胶粘剂行业:加成型有机硅增粘剂可以提高胶粘剂的粘接强度和耐剪切性能。

它能够使胶粘剂在涂布过程中更好地保持稠度,并在固化后形成坚韧的交联结构,提高胶接的可靠性。

增粘剂种类

增粘剂种类

增粘剂是一种增加液体粘度的化学物质,它们可以在各种工业和消费品中使用。

下面是一些常见的增粘剂种类:

1. 羧甲基纤维素 (CMC)

CMC是一种水溶性聚合物,可用于增加液体粘度。

它经常用于食品、化妆品、纸张、纺织品和油漆等领域。

2. 局部麻醉药

局部麻醉剂是一种使局部区域失去感觉的化学物质。

在手术和其他医疗程序中,它们可以用作增粘剂来控制药物在局部区域的分布。

3. 羟丙基甲基纤维素 (HPMC)

HPMC是一种水溶性聚合物,可用于增加液体粘度。

它经常用于医药、食品和建筑材料等领域。

4. 硅胶

硅胶是一种化学物质,具有吸附性和吸湿性。

它可以用作增粘剂,以控制液体颗粒的大小和分布。

5. 苯甲酸聚合物

苯甲酸聚合物是一种高分子化合物,可用于增加液体粘度。

它通常用于胶粘剂、涂料和密封剂等领域。

以上是一些常见的增粘剂种类,它们在不同领域中都有广泛的应用。

- 1 -。

增粘剂的主要成分

增粘剂的主要成分

增黏剂是一种能增加液体黏度或橡胶、胶黏剂等表面黏性的物质。

其主要成分包括:- 松香类树脂:如松香、氢化松香、聚合松香、马来松香、松香甘油酯、氢化松香甘油酯、松香季戊四醇酯、氢化松香季戊四醇酯、松香改性酚醛树脂等。

- 萜烯类树脂:如萜烯树脂、β-萜烯树脂、萜烯-酚树脂、萜烯-苯乙烯树脂、萜烯-酚醛树脂等。

- 石油树脂:如碳五石油树脂、碳九石油树脂、双环戊二烯石油树脂、C5/C9共聚石油树脂、间戊二烯石油树脂、氢化石油树脂、苯乙烯-茚树脂等。

- 烷基酚醛树脂:如2402、TXN-203、TDN-204、TXL-201、TKM、204A等。

- 聚α-甲基苯乙烯树脂(PαMS)。

- 酮醛树脂:如聚酮树脂、聚醛树脂等。

- 二甲苯甲醛树脂:如2602、SXF、RX-80等。

- 腰果油改性酚醛树脂:如205A等。

- 妥尔油改性酚醛树脂:如205B等。

- 橡胶类:如聚丁烯、聚异丁烯、天然橡胶等。

- 树脂乳液:如松香乳液、萜烯-酚醛树脂乳液、2402树脂乳液、石油树脂乳液等。

- 古马隆-茚树脂。

不同类型的增黏剂成分可能会有所不同,其具体应用。

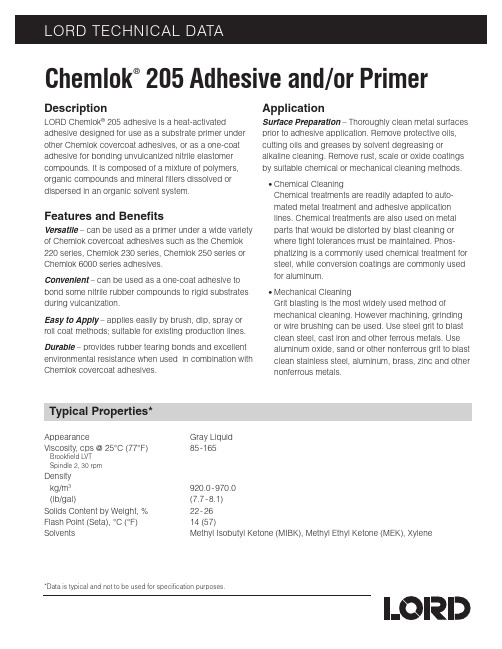

LORD Chemlok 205黏合剂说明书

DescriptionLORD Chemlok ® 205 adhesive is a heat-activatedadhesive designed for use as a substrate primer under other Chemlok covercoat adhesives, or as a one-coat adhesive for bonding unvulcanized nitrile elastomer compounds. It is composed of a mixture of polymers, organic compounds and mineral fillers dissolved or dispersed in an organic solvent system.Features and BenefitsVersatile – can be used as a primer under a wide variety of Chemlok covercoat adhesives such as the Chemlok 220 series, Chemlok 230 series, Chemlok 250 series or Chemlok 6000 series adhesives.Convenient – can be used as a one-coat adhesive to bond some nitrile rubber compounds to rigid substrates during vulcanization.Easy to Apply – applies easily by brush, dip, spray or roll coat methods; suitable for existing production lines. Durable – provides rubber tearing bonds and excellent environmental resistance when used in combination with Chemlok covercoat adhesives.Chemlok ®205 Adhesive and/or PrimerApplicationSurface Preparation – Thoroughly clean metal surfaces prior to adhesive application. Remove protective oils, cutting oils and greases by solvent degreasing oralkaline cleaning. Remove rust, scale or oxide coatings by suitable chemical or mechanical cleaning methods.• Chemical CleaningChemical treatments are readily adapted to auto-mated metal treatment and adhesive application lines. Chemical treatments are also used on metal parts that would be distorted by blast cleaning or where tight tolerances must be maintained. Phos-phatizing is a commonly used chemical treatment for steel, while conversion coatings are commonly used for aluminum.• Mechanical CleaningGrit blasting is the most widely used method ofmechanical cleaning. However machining, grinding or wire brushing can be used. Use steel grit to blast clean steel, cast iron and other ferrous metals. Use aluminum oxide, sand or other nonferrous grit to blast clean stainless steel, aluminum, brass, zinc and other nonferrous metals.Typical Properties*AppearanceGray Liquid Viscosity, cps @ 25°C (77°F)85 -165Brookfield LVT Spindle 2, 30 rpmDensity kg/m 3 920.0 - 970.0(lb/gal)(7.7 - 8.1)Solids Content by Weight, % 22 - 26Flash Point (Seta), °C (°F) 14 (57)SolventsMethyl Isobutyl Ketone (MIBK), Methyl Ethyl Ketone (MEK), Xylene*Data is typical and not to be used for specification purposes.For further detailed information on surface preparation of specific substrates, refer to Chemlok Adhesives appli-cation guide. Handle clean metal surfaces with clean gloves to avoid contamination with skin oils.Apply Chemlok 205 adhesive to stainless steel, aluminum, brass or other nonferrous substrates within one-half hour after cleaning. For ferrous substrates such as steel, a longer layover can be tolerated if no rust is formed.Mixing – Thoroughly stir adhesive before use, and agitate sufficiently during use to keep dispersed solids uniformly suspended.Chemlok 205 adhesive is normally used full strengthfor brush, dip and roll coat applications. For spray application, dilute adhesive to a Zahn Cup #2 viscosity of 18-20 seconds. Chemlok 205 adhesive may be diluted with ketone-type solvents such as MEK and MIBK without adverse effects on handling and application. The diluent must be slowly added to the adhesive while stirring. Careful attention should be given to agitation since dilution will accelerate settling. Refer to the Chemlok Adhesives application guide for further information. Applying – Apply adhesive by brush, dip, roll coat, spray or any method that gives a uniform coating and avoids excessive runs or tears.Normally the dry film thickness of Chemlok 205 adhe-sive should be 5.1-10.2 micron (0.2-0.4 mil). When using Chemlok 205 adhesive over grit blasted substrates, when using it in conjunction with Chemlok 220 series covercoats or when using Chemlok 205 adhesive as a nitrile adhesive, apply a dry film thickness at the high end of the range. For all other applications (i.e., swaging or smooth substrates), apply Chemlok 205 adhesive at the low end of the film thickness range. Drying/Curing – Thoroughly dry parts coated with Chemlok 205 adhesive before applying the covercoat adhesive. This will take approximately 30-45 minutesat room temperature. It is best to use temperaturesof 65-93°C (150-200°F) and abundant circulating air; however, forced air drying is possible at temperatures up to 149°C (300°F) for short periods of time. Maximum air flow at minimum temperatures will give the best results. After parts have dried, apply Chemlok covercoats using similar application methods.Dried films of Chemlok 205 adhesive are non-tacky; therefore, coated parts may be piled into tote pansfor subsequent processing. Wear clean gloves when handling coated parts and cover the tote pans to prevent contamination by dirt, grease, oil, etc. If coated parts are properly protected, they can be stored for at least one month before applying covercoat or bonding.Chemlok 205 adhesive can be used to bond nitrile rubber by compression, transfer, injection or other molding procedures used to make bonded parts. As with other Chemlok adhesives, maximum adhesion is obtained when the rubber has completely cured. Ideal bonding conditions exist when both the adhesive and the rubber cure at the same time. To accomplish this, load the adhesive coated metal parts in the mold and quickly fill the cavity with rubber.Dry films of Chemlok 205 adhesive remain firm at molding temperatures. During transfer or injection molding operations, the adhesive shows minimal tendency to wipe or sweep. During multiple-cavity loading, the prebaking begins with the first loaded metal parts. Keep mold loading cycles to a minimum to prevent adhesive and rubber from pre-curing. However, Chemlok 205 adhesive will resist moderate prebaking times without affecting bond performance. Transfer or injection molds need properly designed runners and sprues, as well as adequate pressures. This prevents rubber pre-curing before the mold cavities are completely filled. Cleanup – Clean areas with a rag as soon as possible using MEK.2Shelf Life/StorageShelf life is one year from date of shipment when storedat 21-27°C (70-80°F) in original, unopened container.Cautionary InformationBefore using this or any LORD product, refer to the SafetyData Sheet (SDS) and label for safe use and handlinginstructions.For industrial/commercial use only. Must be applied bytrained personnel only. Not to be used in householdapplications. Not for consumer use.3LORD provides valuable expertise in adhesives and coatings, vibration and motion control, and magnetically responsive technologies. Ourpeople work in collaboration with our customers to help them increase the value of their products. Innovative and responsive in an ever-changing marketplace, we are focused on providing solutions for our customers worldwide.LORD Corporation World Headquarters 111 Lord DriveCary, NC 27511-7923 USACustomer Support Center (in United States & Canada)+1 877 ASK LORD (275 5673)For a listing of our worldwide locations, visit .Values stated in this technical data sheet represent typical values as not all tests are run on each lot of material produced. For formalized product specifications for specific product end uses, contact the Customer Support Center.Information provided herein is based upon tests believed to be reliable. In as much as LORD Corporation has no control over the manner in which others may use this information, it does not guarantee the results to be obtained. In addition, LORD Corporation does not guarantee the perfor-mance of the product or the results obtained from the use of the product or this information where the product has been repackaged by any third party, including but not limited to any product end-user. Nor does the company make any express or implied warranty of merchantability or fitness for a particular purpose concerning the effects or results of such use.Chemlok is a trademark of LORD Corporation or one of its subsidiaries.©2019 LORD Corporation OD DS3172 (Rev.10 9/19)。

聚硼硅氧烷增粘剂_解释说明以及概述

聚硼硅氧烷增粘剂解释说明以及概述1. 引言在当今的化工领域中,增粘剂在各种应用中扮演着重要的角色。

聚硼硅氧烷增粘剂作为一种新型的增粘剂,在近年来引起了广泛关注和研究。

本文将对聚硼硅氧烷增粘剂进行解释说明及概述,并探讨其在工业应用中的实例。

1.1 概述聚硼硅氧烷增粘剂是一类由聚合物改性而成具有较高黏度和黏附性的化学物质。

它具有独特的结构和功能,可广泛应用于各种领域。

通过使用聚硼硅氧烷增粘剂,可以有效改善产品性能、提高工艺效率,并推动相关行业的发展进步。

1.2 文章结构本文分为五个部分进行介绍和讨论。

除引言外,第二部分将详细解释聚硼硅氧烷增粘剂的定义、组成及性质,并介绍其在不同领域中的应用情况。

第三部分将概述聚硼硅氧烷增粘剂的发展历程、特点与优势以及增粘机理。

第四部分将通过具体的工业应用案例分析,展示聚硼硅氧烷增粘剂在实际生产中的应用效果和成果。

最后,第五部分将对全文进行总结回顾,并展望聚硼硅氧烷增粘剂未来的发展趋势。

1.3 目的本文的目的是全面了解和解释聚硼硅氧烷增粘剂的特性、应用领域和机理,通过对工业应用案例的分析,探讨其在实际生产中的价值和潜力。

希望通过本文能够进一步推动聚硼硅氧烷增粘剂在化工行业中的应用,并为相关领域的从业者提供参考和借鉴。

2. 聚硼硅氧烷增粘剂解释说明:聚硼硅氧烷增粘剂是一种特殊的化学物质,常用于增加流体的黏性和粘度。

它主要由聚合硼硅氧烷等成分组成,具有优良的黏附能力和稳定性。

2.1 定义:聚硼硅氧烷增粘剂是指由聚合硼硅氧烷等化学物质制成的一类增粘剂。

它可以在液体中形成三维网状结构,从而增加液体的黏性和流动阻力。

2.2 组成与性质:聚硼硅氧烷增粘剂通常由多种化合物混合而成,其中关键组分为聚合硼硅氧烷。

这种材料具有高分子量、高稠度和可逆可调性等特点,在不同温度下表现出不同的流变特性。

2.3 应用领域:聚硼硅氧烷增粘剂广泛应用于各个行业。

在工业领域,它常用于油漆、胶水、润滑油和防腐涂料等产品中,以增加其黏稠度和涂覆性能。

聚甲基丙烯酰氧乙基三甲基氯化铵作为凝胶贴膏剂膏体层黏附剂的用途

聚甲基丙烯酰氧乙基三甲基氯化铵作为凝胶贴膏剂膏体层黏附剂的用途1.引言1.1 概述概述聚甲基丙烯酰氧乙基三甲基氯化铵是一种常用的凝胶贴膏剂膏体层黏附剂。

凝胶贴膏剂是一种常见的外用药剂形式,可以方便、精确地将药物直接应用于皮肤表面,具有便携、易于使用和适用面广等优点。

而膏体层黏附剂则是凝胶贴膏剂中负责药物黏附在膏剂表面以及与皮肤表面接触的组分。

本文旨在探讨聚甲基丙烯酰氧乙基三甲基氯化铵作为凝胶贴膏剂膏体层黏附剂的用途。

首先,我们将介绍聚甲基丙烯酰氧乙基三甲基氯化铵的性质,包括其化学结构、物理性质以及制备方法等。

接着,我们将探讨凝胶贴膏剂的应用领域,如医药领域中的皮肤药物传递、创伤治疗以及美容领域中的皮肤保养等。

在论文的结论部分,我们将总结聚甲基丙烯酰氧乙基三甲基氯化铵作为膏体层黏附剂的优势,并探讨未来的发展方向。

聚甲基丙烯酰氧乙基三甲基氯化铵作为凝胶贴膏剂膏体层黏附剂具有良好的黏附性能和较长的持久性,可以提高药物的吸收和疗效。

未来,我们可以进一步研究聚甲基丙烯酰氧乙基三甲基氯化铵的制备工艺和应用方法,以提高其黏附性能和稳定性。

总之,本文对聚甲基丙烯酰氧乙基三甲基氯化铵作为凝胶贴膏剂膏体层黏附剂的用途进行了详细的介绍和分析。

我们希望通过这篇文章的阐述,能够进一步推动凝胶贴膏剂的研究和应用,为临床医学和美容领域提供更多便利和有效的治疗手段。

1.2文章结构文章结构部分的内容可以按照以下方式编写:文章结构:本文分为引言、正文和结论三个部分。

在引言部分,首先对聚甲基丙烯酰氧乙基三甲基氯化铵的用途进行概述,然后介绍文章的结构,最后阐明研究的目的。

正文部分主要分为两个小节。

首先,介绍聚甲基丙烯酰氧乙基三甲基氯化铵的性质,包括物理化学性质、结构特点等方面的内容。

其次,讨论凝胶贴膏剂的应用,包括在医药领域中的应用情况和优势。

结论部分分为两个小节。

首先,总结聚甲基丙烯酰氧乙基三甲基氯化铵作为膏体层黏附剂的优势,包括其黏附性能、稳定性等方面的优点。

增粘剂

性质

增粘剂分为水性的和油性的,水性的有水性增粘乳液、水性增粘树脂、水性增粘粉;油性的有增粘松香树脂, 改性松香树脂。

增粘剂作为胶黏剂中主要是提高产品的初粘力合持粘力;用在涂料中主要提高与基体的附着力增加。

作用

概念

作用

分类

概念

尽管天然橡胶具有粘性,但对于许多应用单独由橡胶产生的胶粘剂粘接强度仍不足。大多数商品合成弹性体 则缺乏粘性,无论是对其自身或其他表面。因此,为增大它们的粘性,要添加树脂增粘剂。大量胶乳及溶剂体系, 尤其是用作接触胶时,都要使用特定种类的增粘树脂。

谢谢观看

增粘剂

化学品

目录

01

02 作用

基本信息

增粘剂加入改性沥青中,通过表面扩散或内部扩散湿润粘接表面,使改性沥青与被粘物料之间粘接强度提高。 增粘剂主要有无机盐类电解质和有机类增粘剂两类。

分类

性质

分类

根据在ABA型嵌段共聚物热塑性弹性体两相中溶解度的不同,将常用的增粘剂分为三类。第一类溶解度参数 一般都比较低,只能与非极性的橡胶相、石油沥青相容,脂肪族和脂环族石油树脂、松香和氢化松香树脂、萜烯 树脂都属于这一类,它们能够降低自粘改性沥青的弹性和模量和内聚强度,并赋予自粘改性沥青以初粘力和剥离 强度。

分类

较低软化点树脂 较低软化点树脂的增粘极限效果较大,但这种效果只能在高浓度下获得。拉伸强度会随着增粘剂浓度的增大 而降低,不同增粘剂的降低率也不同。 丁苯橡胶体系 丁苯橡胶体系本身粘性差,当添加足够量的Penta1yn H增粘剂后才产生粘性,并且在胶膜中,出现第二相。 增粘剂浓度为60%~65%时,粘性达最大。但是,对于几种不同的耐结晶型软氯丁胶,上述增粘剂之软化点与粘性 间的关系并不一定成立。像天然胶一样,高粘性合成橡胶胶膜在93℃连续受热时,会失去粘性和两相特征。 无机电解质 无机盐的增粘是通过与有机导致球形胶束向棒状胶束转化而使粘度增加 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

注:基础油: (1)500N; (2)150N/500N(=1/9); (3)150N/500N(=2.5/7.5)

典型应用-车用齿轮油

车用齿轮油 75W-90(矿物油型)

样品编号 VII LUCANT HC-2000 PMA-(A) PPD (PMA-Type) Ⅰ.典型配方 EP Additive 基础油 100N HCO 150N 基础油运动粘度100 ℃(mm2/s) 运动粘度 (mm2/s)@100℃ @ 40℃ Ⅱ.性能数据 粘度指数 低温布氏粘度 @-40℃ (x104 mPa・s) 倾点(℃) 超声波剪切粘度变化率(10V-30 min)% Mineral Oil (1) 6.1 9.2 0.5 6.5 77.7 (4.0) 13.88 81.0 180 13.9 -42.5 3.0 Mineral Oil/HCO (3) 7.0 7.0 6.5 39.8 39.7 (4.4) 14.36 89.4 167 15.0 -45.0 2.4

典型应用-发动机油

发动机油(全合成基础油)

SAE Vis Grade HC 2000 HC3000X 典型 配方 PAO4 PAO6 Ester (H-334R) 添加剂复剂(GF4) 运动粘度 100 ℃ 运动粘度 40 ℃ 粘度指数 性能 数据 HTHS CCS -25 ℃ CCS @-30℃ CCS @-35℃ MRV@-30 ℃ MRV @-35℃ MRV @-40℃ 5221 5291 9275 5750 5880 10300 5850 6050 13200 5783 9857 10290 18944 6260 13000 20 11 7.63 39.63 165 2.79 0W/20 4 65 0W/30 3.0 66 20 11 10.20 57.2 168 3.67 0W/40 7.5 61.5 20 11 13.50 80.2 173 4.30 5W/30 4 65 20 11 9.66 56.00 158 3.20 5W/40 5.0 64 20 11 13.57 82.5 167 4.30 10W/40 8 61 20 11 13.66 85.3 164 4.35 5472 19080 35655 10W/50 8 61 20 11 17.50 108.10 179 6100 22500 -

性能比较

◎ HC-2000 能显著增加油品的油膜厚度

Apparatus : TE71 Opticalviscometer (Plint & Partners Ltd.) ★ Film thickness of formulated oil Load: 25N Velocity: 0.5m/s

温度-油膜厚度的关系

粘度-油膜厚度的关系

油 膜 厚 度 , 微 米

油 膜 厚 度 , 微 米

温度,ºC

粘度,mm2/s

性能比较

◎ 氧化安定性LUCANT优于PMA

测试样品 :齿轮油配方 (1) HC-2000(7%) / PPD(1%) / EP(4%) /基础油(88%) (2) PMA-1 (12.8%) / EP(4%) /基础油(83.2%) 基础油: 150 BS / 150N = 30/70 测试条件 : Indiana Stirring Oxidation Test (ISOT : 165.5℃x72hrs, 无催化剂) 项目 氧化测试前 运动粘度,100℃ 运动粘度, 40℃ 粘度指数 总酸值 氧化测试后 运动粘度,100℃ 运动粘度, 40℃ 粘度指数 总酸值 mm2/s mm2/s mgKOH/g 25.6 (+60%) 233 (+78%) 142 3.70 (+140%) 32.2 (+104%) 272 (+155%) 161 3.69 (+138%) mm2/s mm2/s mgKOH/g 16.0 131 129 1.54 15.8 107 157 1.55 Unit LUCANT HC-2000 PMA-1

性能比较

参比对象

粘度指数改进剂 级别 HC-600 LUCANT HC-2000 HC-3000X 聚异丁烯 (PIB) PIB-1 PIB-2 PMA-1 PMA-2 OCP-1 运动粘度 @100ºC (mm2/s) 590 1,940 2900 1,570 3,700 460 (diluted) 610 (diluted) 2,600 (diluted) 分子量(GPC ,PSt Std.) Mn 5,220 7,730 9,900 2,940 2,850 27,300 30,800 44,900 Mw 9,300 14,400 18,000 5,350 9,200 57,400 54,700 44,900

注:表中红色值为变化率。

增粘能力

◎ LUCANT HC系列具有良好的增粘能力

运 动 粘 度 , PAO-100 5.8 7.6 10.1 18.2 100 加入量,% mm2/s

基础油 : PAO-6 (5.78 mm2/s)

加入 比例% 0 10 20 40 100 调合油粘度mm 2/s(100℃) HC600 5.8 11.0 18.2 54.5 600 HC-2000 5.8 13.7 29.2 2000 HC-3000 5.8 16.56 39.93 2900 PAO-40 5.8 6.9 8.3 11.8 40

催化剂 聚合

加氢

洗涤

蒸馏 CH2=CH2与a-烯烃的无规共聚物 LUCANT HC系列

理化性能

项目 外观 色度 密度(15℃) 运动粘度 100℃ 40℃ 分子量Mw Mw/Mn 粘度指数 低温布氏粘度(0℃) -20 ℃ 倾点 闪点(COC) 总酸值 - x104 mPa・s x104 mPa・s ℃ ℃ mgKOH/g 单位 - APHA g/cm3 mm2/s 600 9850 5220 1.8 240 15 130 -15 302 <0.01 2,000 37,500 7,730 1.9 300 200 -10 306 <0.01 0 310 <0.01 ASTM D97 ASTM D92 ASTM D664 9900 1.8 VPO GPC ASTM D2270 ASTM D2983 2900 HC-600 无色透明 10 0.850 HC-2000 无色透明 10 0.852 HC-3000X 无色透明 10 0.855 测试方法 目测 ASTM D1209 ASTM D4052 ASTM D445

典型应用-发动机油

发动机油(III类基础油)

SAE 级别 典型配方 HC-3000X HC- 2000 Yubase 4 Yubase 6 Ester(H334R) 添加剂复剂(GF4) 降凝剂(PMA 型) 性能数据 运动粘度 100 ℃ 运动粘度 40 ℃ 粘度指数 HTHS CCS -25 ℃ -30 ℃ MRV -35 ℃ 3261 6063 7334 10800 13200 13794 14800 4950 5500 5570 6200 5W/20 2 39.9 26.6 20 11 0.5 7.86 44.24 149 2.72 5W/30 3.0 33.0 32.5 20 11 0.5 10.60 63.1 159 3.55 5W/40 7.5 61 20 11 0.5 13.55 82.0 169 4.35 10W/30 6 37.5 25.0 20 11 0.5 11.32 69.08 157 3.75 10W/40 6 36.3 26.2 20 11 0.5 13.57 84.90 162 4.3

燃油经济性与HTHS的关系

燃 油 经 济 性 改 进 ,

% HTHS 粘度(mPa.s)150 ℃

HTHS与KV100 ℃的关系

HTHS 粘 度 ( mPa.s 150 ) ℃ 100 ℃粘度,mm2/s

典型应用-车用齿轮油

车用齿轮油 80W-90(矿物油型)

样品编号 Ⅰ.典型配方 VII LUCANT HC-2000 降凝剂 (PMA 型) 极压添加剂 基础油(矿物油型) 基础油运动粘度100 ℃ Ⅱ.性能数据 运动粘度 (mm2/s)@100℃ @ 40℃ 粘度指数 低温布氏粘度 @-26℃ (x103 mPa・s) 倾点(℃) 超声波剪切粘度变化率(10V-30 min)% 17.02 159.0 115 245 -30.0 0.8 17.02 151.9 121 155 -32.5 0.8 17.36 150.5 126 102 -35.0 0.8 4.0 1.0 15.0 80.0 (11.0) 5.1 1.0 15.0 78.9 (10.0) 6.3 1.0 15.0 77.7 (9.0) 1 2 3

◎ 增粘效果 : LUCANT > PMA > PIB ◎ 低温性能 : PMA > LUCANT > PIB ◎ 剪切稳定性 : LUCANT > PIB > PMA

3 4 5 6 7 8

10.0 14.7 26.6 21.5 21.4 21.6 6.5 67.5 16 3 13.80 76.23 187 <-50 2.0 10.0 6.5 63.0 15.8 4 13.83 75.07 191 <-50 1.8 51.6 6.5 53.5 13.4 5 14.1 88.74 164 <-50 4.2 11.2 6.5 57.6 14.4 6 13.24 61.04 225 <-50 1.1 32.9 6.5 57.7 14.4 7 13.74 63.75 225 <-50 0.92 34.9 6.5 57.5 14.4 8 14.02 95.17 151 <-50 4.7 2.4

ห้องสมุดไป่ตู้

聚甲基丙烯酸酯 (PMA)

OCP

性能比较

组成 样品编号 HC-600 LUCANT HC-2000 HC-3000X OCP PIB OCP-1 PIB-1 PIB-2 PMA 复合添加剂 PAO-4 酯类油 (DIDA) 性能 运动粘度 100ºC, mm2/s 运动粘度 40ºC, mm2/s @ 粘度指数 倾点 (ºC) 低温布氏粘度(-40ºC)(mPa•s) ×104 KRL 剪切稳定性(粘度变化%) PMA-1 PMA-2 S/P 6.5 59.7 14.9 1 13.94 81.17 178 <-50 2.7 3.2 6.5 64 16 2 13.77 77.24 184 <-50 2.2 8.8 1 18.9 13.5 2