YZA1Si12铝硅合金压铸态的组织与性能

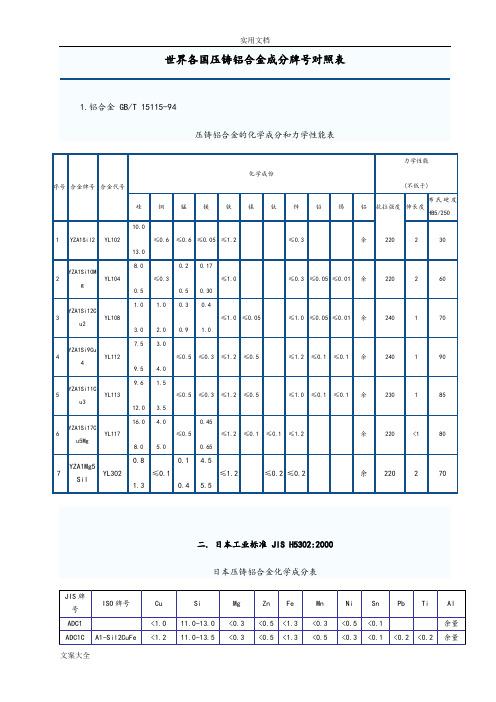

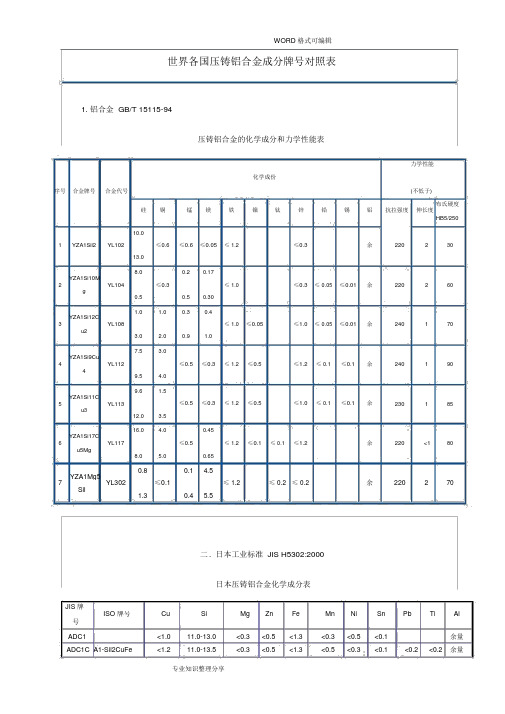

世界各国压铸铝合金成分牌号对照表

<0.2

余量

ADC12Z

1.5-3.5

9.6-12.0

<0.3

<3.0

<1.3

<0.5

<0.5

<0.2

余量

日本压铸铝合金机械性能表

牌号

抗拉试验

硬度试验

抗拉强度MPa

耐力MPa

延伸率%

HB

HRB

平均值

σ

ASTM

平均值

σ

ASTM

平均值

σ

ASTM

平均值

σ

ASTM

平均值

σ

ADC1

250

46

290

172

日本

ADC3

9.0-10.0

<0.60

0.40-0.60

<1.3

JISH5302-82

美国

360

9.0-10.0

<0.60

0.40-0.60

<2.0

ASTMB85-82

俄罗斯

AJl4

8.0-10.5

<0.10

0.17-0.30

<1.0

TOCT2685-82

德国

AlSil0Mg

9.0-11.0

<0.10

余量

383.0E

SC102A

A03830

9.5-11.5

1.3

2.0-3.0

0.50

0.10

0.30

3.0

0.15

0.50

余量

384.0E

SC114A

A03840

10.5-12.0

1.3

3.0-4.5

(参考资料)铝合金各国标准对照

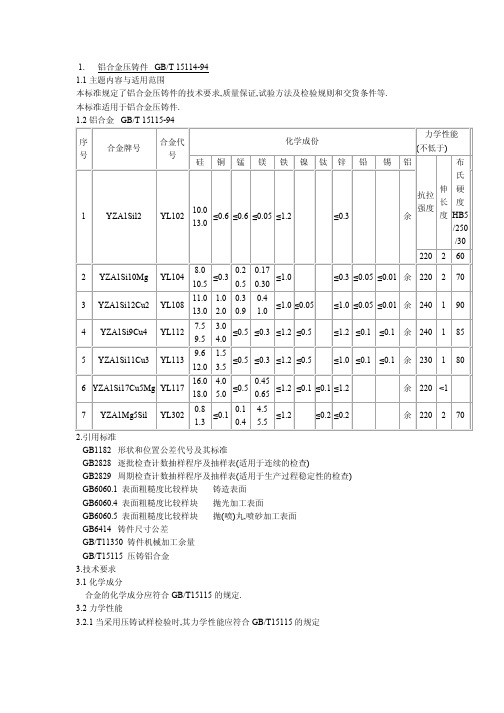

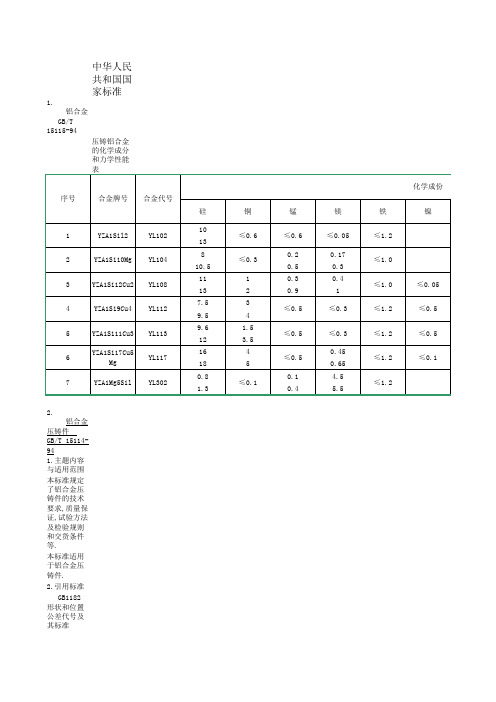

1. 铝合金压铸件GB/T 15114-941.1主题内容与适用范围本标准规定了铝合金压铸件的技术要求,质量保证,试验方法及检验规则和交货条件等.本标准适用于铝合金压铸件.1.2铝合金GB/T 15115-94序号合金牌号合金代号化学成份力学性能(不低于)硅铜锰镁铁镍钛锌铅锡铝抗拉强度伸长度布氏硬度HB5/250/301YZA1Sil2YL10210.013.0≤0.6≤0.6≤0.05≤1.2≤0.3余2202602YZA1Si10Mg YL1048.010.5≤0.30.20.50.170.30≤1.0≤0.3≤0.05≤0.01余2202703YZA1Si12Cu2YL10811.013.01.02.00.30.90.41.0≤1.0≤0.05≤1.0≤0.05≤0.01余2401904YZA1Si9Cu4YL1127.59.53.04.0≤0.5≤0.3≤1.2≤0.5≤1.2≤0.1≤0.1余2401855YZA1Si11Cu3YL1139.612.01.53.5≤0.5≤0.3≤1.2≤0.5≤1.0≤0.1≤0.1余2301806YZA1Si17Cu5Mg YL11716.018.04.05.0≤0.50.450.65≤1.2≤0.1≤0.1≤1.2余220<17YZA1Mg5Sil YL3020.81.3≤0.10.10.44.55.5≤1.2≤0.2≤0.2余2202702.引用标准GB1182 形状和位置公差代号及其标准GB2828 逐批检查计数抽样程序及抽样表(适用于连续的检查)GB2829 周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查) GB6060.1 表面粗糙度比较样块铸造表面GB6060.4 表面粗糙度比较样块抛光加工表面GB6060.5 表面粗糙度比较样块抛(喷)丸,喷砂加工表面GB6414 铸件尺寸公差GB/T11350 铸件机械加工余量GB/T15115 压铸铝合金3.技术要求3.1化学成分合金的化学成分应符合GB/T15115的规定.3.2力学性能3.2.1当采用压铸试样检验时,其力学性能应符合GB/T15115的规定3.2.2当采用压铸件本体试验时,其指定部位切取度样的力学性能不得低于单铸试样的75%,若有特殊要求,可由供需双方商定.3.3压铸件尺寸3.3.1压铸件的几何形状和尺寸应符合铸件图样的规定3.3.2压铸件尺寸公差应按GB6414的规定执行,有特殊规定和要求时,须在图样上注明.3.3.3压铸件有形位公差要求时,其标注方法按GB1182的规定.3.3.4压铸件的尺寸公差不包括铸造斜度,其不加工表面:包容面以小端为基准,有特殊规定和要求时,须在图样上注明.3.4压铸件需要机械加工时,其加工余量按GB/T11350的规定执行.若有特殊规定和要求时,其加工作量须在图样上注明.3.5表面质量3.5.1铸件表面粗糙度应符合GB6060.1的规定3.5.2铸件不允许有裂纹,欠铸,疏松,气泡和任何穿透性缺陷.3.5.3铸件不允许有擦伤,凹陷,缺肉和网状毛刺等腰三角形缺陷,但其缺陷的程度和数量应该与供需双方同意的标准相一致.3.5.4铸件的浇口,飞边,溢流口,隔皮,顶杆痕迹等腰三角形应清理干净,但允许留有痕迹.3.5.5若图样无特别规定,有关压铸工艺部分的设置,如顶杆位置,分型线的位置,浇口和溢流口的位置等由生产厂自行规定;否则图样上应注明或由供需双方商定.3.5.6压铸件需要特殊加工的表面,如抛光,喷丸,镀铬,涂覆,阳极氧化,化学氧化等须在图样上注明或由供需双方商定.3.6内部质量3.6.1压铸件若能满足其使用要求,则压铸件本质缺陷不作为报废的依据.3.6.2对压铸件的气压密封性,液压密封性,热处理,高温涂覆,内部缺陷(气孔,疏孔,冷隔,夹杂)及本标准未列项目有要求时,可由供需双方商定.3.6.3在不影响压铸件使用的条件下,当征得需方同意,供方可以对压铸件进行浸渗和修补(如焊补,变形校整等)处理.4质量保证4.1当供需双方合同或协议中有规定时,供方对合同中规定的所有试验或检验负责.合同或协议中无规定时,经需方同意,供方可以用自已适宜的手段执行本标准所规定的试验和要求,需方有权对标准中的任何试验和检验项目进行检验,其质量保证标准应根据供需双方之间的协议而定.4.2根据压铸生产特点,规定一个检验批量是指每台压铸设备在正常操作情况下一个班次的生产量,设备,化学成分,铸型和操作连续性的任何重大变化都应被认为是新是一个批量开始.供方对每批压铸件都要随机或统计地抽样检验,确定是否符合全部技术要求和合同或铸件图样的规定要求,检验结果应予以记录.5试验方法及检验规则5.1化学成分5.1.1合金化学成分的检验方法,检验规则和复检应符合GB/T15115的规定.5.1.2化学成分的试样也可取自压铸件,但必须符合GB/T15115的规定5.2力学性能5.2.1力学性能的检验方法,检验频率和检验规则就符合GB/T15115的规定.5.2.2采用压铸件本体为试样时,切取部位尺寸,测试形式由供需双方商定.5.3压铸件几何尺寸的检验可按检验批量抽验或按GB2828,GB2829的规定进行,抽检结果必须符合标准3.3的规定.5.4压铸件表面质量就逐检查,检查结果应符合本标准3.5的规定.5.5压铸件表面粗糙度按GB6060.1的规定执行.5.6压铸件需抛光加工的表面按GB6060.4的规定执行,5.7压铸件需喷丸,喷砂加工的表面按GB6060.5的规定执行.5.8压铸件内部质量的试验方法检验规则由供需双方商定,可以包括:X射线照片,无损探伤,耐压试验,金相图片和压铸件剖面等,其检难结果应符合3.6的规定.5.9经浸渗和修补处理后的压铸件应做相应的质量检验.6压铸件的交付,包装,运输与储存6.1当在合同或协议中有要求时,供方应提供需方一份检验证明,用来说明每批压铸件的取样,试验和检验符合标准的规定.6.2合格压铸件交付时,必须有附有检验合格证,其上应写明下列内容:产品名称,产品号,合金牌号,数量,交付状态,制造厂名,检验合格印记和交付时间.有特殊检验项目者,应在检验员合格证上注明检验的条件和结果.6.3压铸件的包装,运输与储存,由供需双方商定.(待续)二.日本工业标准JIS H5302:2000日本压铸铝合金化学成分表JIS牌号ISO牌号Cu Si Mg Zn Fe Mn Ni Sn Pb Ti A lADC1 1.0以下11.0-13.0.3以下0.5以下1.3以下0.3以下0.5以下0.1以下余量ADC1C A1-Sil2CuFe 1.2以下11.0-13.50.3以下0.5以下1.3以下0.5以下0.30以下0.1以下0.20以下0.2以下余量ADC2A1-Si12Fe 0.10 以下11.0-13.50.10以下0.1以下1.3以下0.5以下0.1以下0.05以下0.1以下0.2以下余量ADC30.6以下9.0-10.00.4-0.60.5以下1.3以下0.3以下0.5以下0.1以下余量ADC50.2以下0.3以下 4.0-8.50.1以下1.8以下0.3以下0.1以下0.1以下余量ADC60.1以下 1.0以下 2.5-4.00.4以下0.8以下0.4-0.60.1以下0.1以下余量ADC7A1-Si5Fe 0.10以下4.5-6.00.1以下0.1以下1.3以下0.5以下0.1以下0.1以下0.1以下0.20以下余量ADC8A1-Si6Cu4Fe3.0-5.0 5.0-7.00.3以下2.以下1.3以下0.2-0.60.3以下0.1以下0.2以下0.2以下余量ADC10 2.0-4.07.5-9.50.3以下1.以下1.3以下0.5以下0.5以下0.2以下余量ADC10Z 2.0-4.07.5-9.50.3以下3.以下1.3以下0.5以下0.5以下0.2以下余量ADC11A1-Si8Cu3Fe2.5-4.07.5-9.50.3以下1.2以下1.3以下0.6以下0.5以下0.2以下0.3以下0.2以下余量ADC12 1.5-3.59.6-12.00.3以下1.以下1.3以下0.5以下0.5以下0.2以下余量ADC12Z 1.5-3.59.6-12.00.3以下3.以下1.3以下0.5以下0.5以下0.2以下余量日本压铸铝合金机械性能表牌号抗拉试验硬度试验抗拉强度MPa耐力MPa延伸率%HB HRB平均值σASTM平均值σASTM平均值σASTM平均值σASTM平均值σADC12504629017222130 1.70.6 3.571.2 3.57236.2 5.5 ADC32794832017935170 2.7 1.0 3.571.4 1.87636.7 2.2 ADC5(213)65310(145)26190 5.0(66.4)2.474(30.1)3.7 ADC6266612801722364 3.210.064.7 2.36727.3 3.9 ADC102413432015718160 1.50.5 3.573.6 2.48339.4 3.0 ADC122284131015414150 1.40.8 3.574.1 1.58640.0 1.8ADC1419328320188312500.50.1<176.8 1.710843.1 2.1三.美国标准ASTM B85-96美国压铸铝合金化学成分表合金牌号成分ANSI ASTM UNS Si Fe Cu Mn Mg Ni Zn Sn Ti 除铝以外的其他成分(总量)铝AI360.0SG100B A036009.0-10.02.00.60.350.40-0.600.500.500.150.25余量A360.0SG100A A136009.0-10.01.30.60.350.40-0.600.500.500.150.25余量380.0SC84B A038007.5-9.5 2.0 3.0-4.00.500.100.50 3.00.350.50余量A380.0E SC84A A138007.5-9.5 1.3 3.0-4.00.500.100.50 3.00.350.50余量383.0E SC102A A038309.5-11.51.3 2.0-3.00.500.100.30 3.00.150.50余量384.0E SC114A A0384010.5-12.01.3 3.0-4.50.500.100.50 3.00.350.50余量390.0SC174A A0390016.0-18.01.3 4.0-5.00.100.45-0.650.100.200.20余量B390.0SC174B A2390016.0-18.01.3 4.0-5.00.500.45-0.650.10 1.50.100.20余量392.0S19A0392018.0-20.01.50.40-0.800.20-0.600.80-1.200.500.500.300.200.50余量413.0S12B A0413011.0-13.02.0 1.00.350.100.500.500.150.25余量A413.0S12A A1413011.0-13.01.3 1.00.350.100.500.500.150.25余量C433.0S5C A34430 4.5-6.0 2.00.60.350.100.500.500.150.25余量518.0G8A A051800.35 1.80.250.357.5-8.50.150.150.250.25余量四.欧盟标准EN1706:1998欧盟压铸铝合金化学成分和力学性能表合金牌号化学成分抗拉强度Mpa最小屈服强度Mpa最小伸长率%最小布氏硬度HB最小代号Si Fe Cu Mn Mg Ni Zn Pb Sn TiENAC-434009.011.00.450.90.080.550.200.500.150.150.150.050.152********ENAC-4430010.513.50.450.90.080.550.150.152********ENAC-444008.011.00.550.080.500.100.050.150.050.050.152********ENAC-460008.011.00.61.12.04.00.550.150.550.55 1.20.350.250.2240140<180ENAC-4610010.012.00.451.01.52.50.550.300.45 1.70.250.250.2240140<180ENAC-462007.59.50.82.03.50.150.650.150.550.35 1.20.250.150.2240140180ENAC-465008.011.00.61.22.04.00.550.150.550.55 3.00.350.250.20240140<180ENAC-4710010.513.50.61.10.71.20.550.350.300.550.200.100.152********ENAC-51200 2.50.450.90.100.558.010.50.100.250.100.100.152********国内外主要压铸AI合金化学成分表合金系列国别合金牌号W B/%标准规范Si Cu Mg Fe AlAI-Si系中国YL10210.0-13.0<0.6<0.05<1.2余量GB/T15115-94日本ADC111.0-13.0<1.0<0.30<1.2JISH5302-82美国41311.0-13.0<1.0<0.35<2.0ASTMB85-82俄罗斯AJ1210.0-13.0<0.6<0.10<1.5TOCT2685-82德国AlSil211.0-13.5<0.10<0.05<1.0DIN1725AI-Si-Mg系中国YL1048.0-10.5<0.300.17-0.30<1.0余量GB/T15115-94日本ADC39.0-10.0<0.600.40-0.60<1.3JISH5302-82美国3609.0-10.0<0.600.40-0.60<2.0ASTMB85-82俄罗斯AJl48.0-10.5<0.100.17-0.30<1.0TOCT2685-82德国AlSil0Mg9.0-11.0<0.100.20-0.50<1.0DIN1725AI-Si-Cu系中国YL1127.5-9.5 3.0-4.0<0.30<1.2余量GB/T15115-94 YL1139.6-12.0 1.5-3.5<0.30<1.2日本ADC107.5-9.5 2.0-4.0<0.30<1.3JISH5302-82 ADC129.6-12.0 1.5-3.5<0.30<1.3美国3807.5-9.5 3.0-4.0<0.10<1.3ASTMB85-82 3839.5-11.5 2.0-3.0<0.10<1.3俄罗斯AJl6 4.5-6.0 2.0-3.0<0.10<1.5TOCT2685-82德国AlSi8Cu37.5-9.5 2.0-3.5<0.30<1.3DIN1725AI-Mg系中国YL3020.80-1.30<0.10 4.5-5.5<1.2余量GB/T15115-94日本ADC5<0.30<0.20 4.0-8.5<1.8JISH5302-82美国518<0.35<0.257.5-8.5<1.8ASTMB85-82德国AlMg9<0.50<0.057.0-10.0<1.0DIN1725二、常用压铸铝合金的主要分类及成分构成:常用的压铸铝合金,主要可以分为三大类;一是铝硅合金,主要包含YL102(ADC1、A413.0等)、YL104(ADC3、A360);二是铝硅铜合金,主要包含YL112(A380、ADC10等)、YL113(3830)、YL117(B390、ADC14)ADC12等;三是铝镁合金,主要包含302(5180、ADC5、)ADC6等。

压铸国家标准对照

4.2根据压铸 生产特点,规 定一个检验 批量是指每 台压铸设备 在正常操作 情况下一个 班次的生产 量,设备,化 学成分,铸型 和操作连续 性的任何重 大变化都应 被认为是新 是一个批量 开始.

供方对每批 压铸件都要 随机或统计 地抽样检验, 确定是否符 合全部技术 要求和合同 或铸件图样 的规定要求, 检验结果应 予以记录.

附录B

表B 锌合金压铸件表面质量分级

序号

缺陷名称 检验范围 表面质量级别

1极

2极

1 花纹麻面有 色斑点

2 流痕

三者面积不 超过总面积 的百分数% 深度,mm

5 0.05

3极 25

0.07

说明 40 0.15

3 冷隔

≤ 面积不大于 总面积百分 数,% 深度,mm 不允许

≤

5

15

30

1/5壁厚

1/4壁厚

≤6 2°30´

>6-8 2°

>8-10 1°45´

>10-15 1°30´

>15-20 1°15´

>20-30 1°

>30-36 0°45´

A2 锌合金压铸件的铸孔直径与最大深度的关系及其铸造斜度的规定见表A2

表A2 孔的直径 ≤3

>3-4

>4-5பைடு நூலகம்

>5-6

>6-8

>8-10

>10-12 >12-16

4质量保证

4.1当供需双 方合同或协 议中有规定 时,供方对合 同中规定的 所有试验或 检验负责.合 同或协议中 无规定时,经 需方同意,供 方可以用自 已适宜的手 段执行本标 准所规定的 试验和要求, 需方有权对 标准中的任 何试验和检 验项目进行 检验,其质量 保证标准应 根据供需双 方之间的协 议而定.

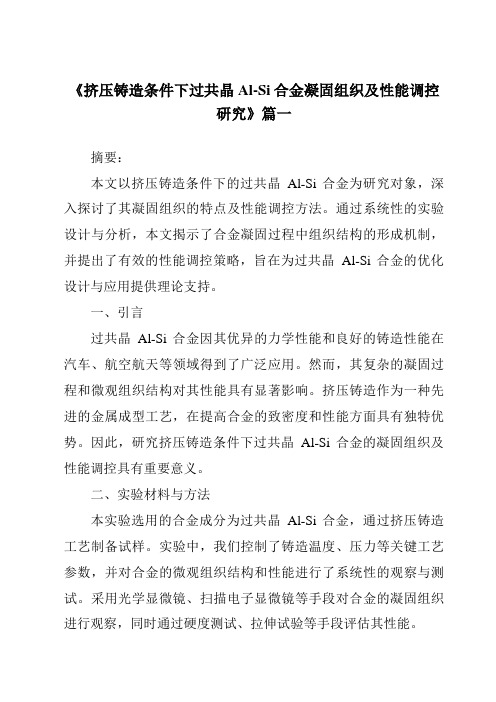

《挤压铸造条件下过共晶Al-Si合金凝固组织及性能调控研究》

《挤压铸造条件下过共晶Al-Si合金凝固组织及性能调控研究》一、引言挤压铸造作为一种重要的金属成形工艺,对于合金材料的性能提升具有重要意义。

在过共晶Al-Si合金中,由于硅相与铝基体的共晶反应,其凝固组织与性能调控显得尤为关键。

本文以挤压铸造条件下的过共晶Al-Si合金为研究对象,探讨其凝固组织的形成过程及其性能的调控方法。

二、材料与方法1. 材料准备实验选用的Al-Si合金为过共晶成分,主要原料包括纯铝、纯硅及其他合金元素。

按照一定比例混合后,进行熔炼和精炼处理,以获得纯净的合金液。

2. 挤压铸造工艺挤压铸造过程中,采用模具对合金液施加一定的压力,使其在模具内快速凝固。

实验中,通过调整压力、温度等参数,探究不同工艺条件对合金凝固组织及性能的影响。

3. 性能测试与组织观察采用金相显微镜、扫描电子显微镜等设备对合金的凝固组织进行观察。

同时,通过硬度计、拉伸试验机等设备对合金的力学性能进行测试。

三、实验结果与分析1. 凝固组织观察在挤压铸造条件下,过共晶Al-Si合金的凝固组织主要由初生硅相、共晶硅相及铝基体组成。

随着压力的增加,初生硅相的尺寸逐渐减小,共晶硅相的分布更加均匀。

此外,合金中还可能存在一定量的杂质相和孔洞等缺陷。

2. 性能调控方法(1)合金成分调控:通过调整Al-Si合金中的Si含量及其他合金元素的比例,可以改变凝固组织的形态和性能。

例如,增加Si含量可以提高合金的硬度,但过多会导致脆性增加。

(2)挤压铸造工艺优化:调整挤压铸造过程中的压力、温度等参数,可以影响合金的凝固过程和性能。

适当的压力可以促进合金的致密化,提高力学性能;而温度则影响合金的流动性及凝固速率。

(3)热处理工艺:对挤压铸造后的合金进行适当的热处理,如退火、淬火等,可以消除内应力、改善组织结构、提高性能。

四、结论本文研究了挤压铸造条件下过共晶Al-Si合金的凝固组织及性能调控方法。

实验结果表明,通过调整合金成分、优化挤压铸造工艺及采用热处理工艺,可以有效地改善合金的凝固组织及性能。

压铸铝合金的化学成分和力学性能表

0.40-0.60

<2.0

ASTMB85-82

俄罗斯

AJl4

8.0-10.5

<0.10

0.17-0.30

<1.0

TOCT2685-82

德国

AlSil0Mg

9.0-11.0

<0.10

0.20-0.50

<1.0

DIN1725

AI-Si-Cu系

中国

YL112

7.5-9.5

3.0-4.0

<0.30

硬度试验

抗拉强度MPa

耐力MPa

延伸率%

HB

HRB

平均值

σ

ASTM

平均值

σ

ASTM

平均值

σ

ASTM

平均值

σ

ASTM

平均值

σ

ADC1

250

46

290

172

22

130

1.7

0.6

3.5

71.2

3.5

72

36.2

5.5

ADC3

279

48

320

179

35

170

2.7

1.0

3.5

71.4

1.8

76

36.7

2.2

SG100B

A03600

9.0-10.0

2.0

0.6

0.35

0.40-0.60

0.50

0.50

0.15

0.25

余量

A360.0

SG100A

A13600

9.0-10.0

1.3

0.6

0.35

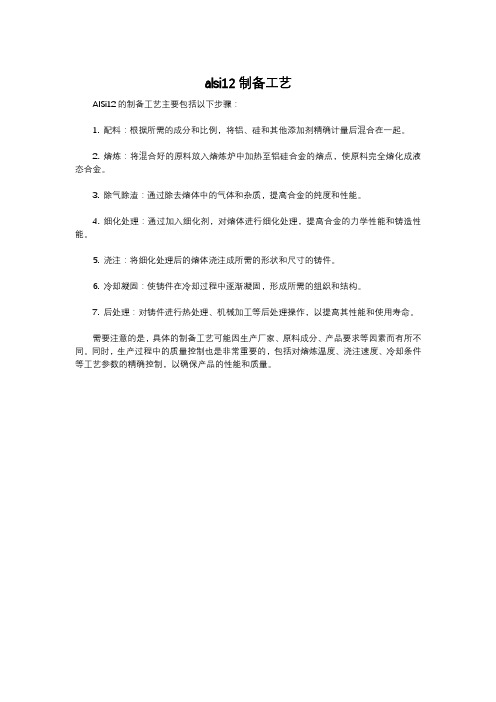

alsi12制备工艺

alsi12制备工艺

AlSi12的制备工艺主要包括以下步骤:

1. 配料:根据所需的成分和比例,将铝、硅和其他添加剂精确计量后混合在一起。

2. 熔炼:将混合好的原料放入熔炼炉中加热至铝硅合金的熔点,使原料完全熔化成液态合金。

3. 除气除渣:通过除去熔体中的气体和杂质,提高合金的纯度和性能。

4. 细化处理:通过加入细化剂,对熔体进行细化处理,提高合金的力学性能和铸造性能。

5. 浇注:将细化处理后的熔体浇注成所需的形状和尺寸的铸件。

6. 冷却凝固:使铸件在冷却过程中逐渐凝固,形成所需的组织和结构。

7. 后处理:对铸件进行热处理、机械加工等后处理操作,以提高其性能和使用寿命。

需要注意的是,具体的制备工艺可能因生产厂家、原料成分、产品要求等因素而有所不同。

同时,生产过程中的质量控制也是非常重要的,包括对熔炼温度、浇注速度、冷却条件等工艺参数的精确控制,以确保产品的性能和质量。

世界各国压铸铝合金成分牌号对照表

WORD 格式可编辑世界各国压铸铝合金成分牌号对照表1. 铝合金 GB/T 15115-94压铸铝合金的化学成分和力学性能表力学性能化学成份序号合金牌号合金代号(不低于)布氏硬度硅铜锰镁铁镍钛锌铅锡铝抗拉强度伸长度HB5/25010.01YZA1Sil2YL102≤0.6≤0.6≤0.05≤ 1.2≤0.3余22023013.0YZA1Si10M8.00.20.172YL104≤0.3≤ 1.0≤0.3≤ 0.05≤0.01余220260 g0.50.50.30YZA1Si12C1.0 1.00.30.43YL108≤ 1.0≤0.05≤1.0≤ 0.05≤0.01余240170 u23.0 2.00.9 1.0YZA1Si9Cu7.5 3.04YL112≤0.5≤0.3≤ 1.2≤0.5≤1.2≤ 0.1≤0.1余240190 49.5 4.0YZA1Si11C9.6 1.55YL113≤0.5≤0.3≤ 1.2≤0.5≤1.0≤ 0.1≤0.1余230185 u312.0 3.5YZA1Si17C16.0 4.00.456YL117≤0.5≤ 1.2≤0.1≤ 0.1≤1.2余220<180 u5Mg8.0 5.00.65YZA1Mg50.80.1 4.57YL302≤0.1≤ 1.2≤ 0.2≤ 0.2余220270 Sil1.30.4 5.5二. 日本工业标准 JIS H5302:2000日本压铸铝合金化学成分表JIS 牌Cu Si Mg Zn Fe Mn Ni Sn Pb Ti Al ISO 牌号号ADC1<1.011.0-13.0<0.3<0.5<1.3<0.3<0.5<0.1余量ADC2A1-Si12Fe<0.1011.0-13.5<0.1<0.1<1.3<0.5<0.1<0.05<0.1<0.2余量ADC3<0.69.0-10.00.4-0.6<0.5<1.3<0.3<0.5<0.1余量ADC5<0.2<0.3 4.0-8.5<0.1<1.8<0.3<0.1<0.1余量ADC6<0.1<1.0 2.5-4.0<0.4<0.80.4-0.6<0.1<0.1余量ADC7A1-Si5Fe<0.10 4.5-6.0<0.1<0.1<1.3<0.5<0.1<0.1<0.1<0.2余量ADC8A1-Si6Cu4Fe 3.0-5.0 5.0-7.0<0.3<2.0<1.30.2-0.6<0.3<0.1<0.2<0.2余量ADC10 2.0-4.07.5-9.5<0.3<1.0<1.3<0.5<0.5<0.2余量ADC10Z 2.0-4.07.5-9.5<0.3<3.0<1.3<0.5<0.5<0.2余量ADC11A1-Si8Cu3Fe 2.5-4.07.5-9.5<0.3<1.2<1.3<0.6<0.5<0.2<0.3<0.2余量ADC12 1.5-3.59.6-12.0<0.3<1.0<1.3<0.5<0.5<0.2余量ADC12Z 1.5-3.59.6-12.0<0.3<3.0<1.3<0.5<0.5<0.2余量日本压铸铝合金机械性能表抗拉试验硬度试验抗拉强度 MPa耐力 MPa延伸率 %HB HRB 牌号平均平均平均σASTMσASTMσASTM平均值σASTM平均值σ值值值ADC12504629017222130 1.70.6 3.571.2 3.57236.2 5.5 ADC32794832017935170 2.71 3.571.4 1.87636.7 2.2 ADC5(213)65310(145)261905(66.4) 2.474(30.1) 3.7 ADC6266612801722364 3.21064.7 2.36727.3 3.9 ADC102413432015718160 1.50.5 3.573.6 2.48339.43 ADC122284131015414150 1.40.8 3.574.1 1.58640 1.8 ADC1419328320188312500.50.1<176.8 1.710843.1 2.1三. 美国标准 ASTM B85-96美国压铸铝合金化学成分表合金牌号成分除铝以外ANSI ASTM UNS Si Fe Cu Mn Mg Ni Zn Sn Ti的其他成铝 AI分(总量)360.0SG100B A036009.0-10.0 2.00.60.350.40-0.600.500.500.150.25余量A360.0SG100A A136009.0-10.0 1.30.60.350.40-0.600.500.500.150.25余量380.0SC84B A03800 7.5-9.5 2.0 3.0-4.00.500.100.50 3.00.350.50余量A380.0E SC84A A13800 7.5-9.5 1.3 3.0-4.00.500.100.50 3.00.350.50余量383.0E SC102A A038309.5-11.5 1.3 2.0-3.00.500.100.30 3.00.150.50余量384.0E SC114A A03840 10.5-12.0 1.3 3.0-4.50.500.100.50 3.00.350.50余量390.0SC174A A03900 16.0-18.0 1.3 4.0-5.00.100.45-0.650.100.200.20余量B390.0SC174B A23900 16.0-18.0 1.3 4.0-5.00.500.45-0.650.10 1.50.100.20余量413.0S12B A0413011.0-13.0 2.0 1.00.350.100.500.500.150.25余量A413.0S12A A1413011.0-13.0 1.3 1.00.350.100.500.500.150.25余量C433.0S5C A34430 4.5-6.0 2.00.60.350.100.500.500.150.25余量518.0G8A A051800.35 1.80.250.357.5-8.50.150.150.250.25余量四.欧盟标准EN1706: 1998欧盟压铸铝合金化学成分和力学性能表合金牌号化学成分布氏抗拉强屈服强伸长度Mpa度硬度Si Fe Cu Mn Mg Ni Zn Pb Sn Mpa率 %最代号Ti最小小HB 最最小小9.00.450.20ENAC-434000.080.550.150.150.150.050.152********11.00.90.5010.50.45ENAC-443000.080.550.150.152********13.50.98.0ENAC-444000.550.080.500.100.050.150.050.050.152********11.08.00.6 2.00.15ENAC-460000.550.55 1.20.350.250.224014018011.0 1.1 4.00.5510.00.45 1.5ENAC-461000.550.300.45 1.70.250.250.224014018012.0 1.0 2.57.5 2.00.150.15ENAC-462000.80.35 1.20.250.150.22401401809.5 3.50.650.558.00.6 2.00.15ENAC-465000.550.55 3.00.350.250.20240140<1011.0 1.2 4.00.5510.50.60.7ENAC-471000.550.350.300.550.200.100.152401401013.5 1.1 1.20.458.0ENAC-51200 2.50.100.550.100.250.100.100.15200130100.910.5国内外主要压铸AI 合金化学成分表W/%WORD 格式可编辑中国YL10210.0-13.0<0.6<0.05<1.2GB/T15115-94日本ADC111.0-13.0<1.0<0.30<1.2JISH5302-82 AI-Si 系美国41311.0-13.0<1.0<0.35<2.0余量ASTMB85-82俄罗斯AJ1210.0-13.0<0.6<0.10<1.5TOCT2685-82德国AlSil211.0-13.5<0.10<0.05<1.0DIN1725中国YL1048.0-10.5<0.300.17-0.30<1.0GB/T15115-94日本ADC39.0-10.0<0.600.40-0.60<1.3JISH5302-82 AI-Si-Mg系美国3609.0-10.0<0.600.40-0.60<2.0余量ASTMB85-82俄罗斯AJl48.0-10.5<0.100.17-0.30<1.0TOCT2685-82德国AlSil0Mg9.0-11.0<0.100.20-0.50<1.0DIN1725中国YL1127.5-9.5 3.0-4.0<0.30<1.2GB/T15115-94 YL1139.6-12.0 1.5-3.5<0.30<1.2日本ADC107.5-9.5 2.0-4.0<0.30<1.3JISH5302-82 ADC129.6-12.0 1.5-3.5<0.30<1.3AI-Si-Cu系余量3807.5-9.5 3.0-4.0<0.10<1.3美国ASTMB85-823839.5-11.5 2.0-3.0<0.10<1.3俄罗斯AJl6 4.5-6.0 2.0-3.0<0.10<1.5TOCT2685-82德国AlSi8Cu37.5-9.5 2.0-3.5<0.30<1.3DIN1725中国YL3020.80-1.30<0.10 4.5-5.5<1.2GB/T15115-94AI-Mg 系日本ADC5<0.30<0.20 4.0-8.5<1.8余量JISH5302-82美国518<0.35<0.257.5-8.5<1.8ASTMB85-82德国AlMg9<0.50<0.057.0-10.0<1.0DIN1725WORD 格式可编辑变形铝及铝合金化学成分及新旧序牌号化学成分(质量分数号(新)Si Fe Cu Mn Mg Cr Ni 11A990.0030.0030.005--------21A970.0150.0150.005--------31A950.0300.0300.010--------41A930.0400.0400.010--------51A900.0600.0600.010--------61A850.080.100.01--------710800.150.150.030.020.02----81080A0.150.150.030.020.02----910700.200.250.040.030.03----101070A0.200.250.030.030.03----1113700.100.250.020.010.020.01--1210600.250.350.050.030.03----1310500.250.400.050.050.05----141050A0.250.400.050.050.05----151A500.300.300.010.050.05----1613500.100.400.050.01--0.01--171145Si + Fe:0.550.050.050.05----1810350.350.60.100.050.05----191A300.10-0.25 0.15-0.300.050.010.01--0.0 201100Si+Fe:0.950.05-0.200.05------211200Si+Fe:1.000.050.05------221235Si+Fe:0.650.050.050.05----232A010.500.50 2.2-3.00.200.20-0.50----242A020.300.30 2.6-3.20.45-0.7 2.0-2.4----252A040.300.30 3.2-3.70.50-0.8 2.1-2.6----262A060.500.50 3.8-4.30.50-1.0 1.7-2.3----272A100.250.20 3.9-4.50.30-0.500.15-0.30----282A110.70.7 3.8-4.80.40-0.80.40-0.8--0.1 292B110.500.50 3.8-4.50.40-0.80.40-0.8----302A120.500.50 3.8-4.90.30-0.9 1.2-1.8--0.1 312B120.500.50 3.8-4.50.30-0.7 1.2-1.6----322A130.70.6 4.0-5.0--0.30-0.50----332A140.6-1.20.7 3.9-4.80.40-1.00.40-0.8--0.1 342A160.300.30 6.0-7.00.40-0.80.05----352B160.250.30 5.8-6.80.20-0.400.05----362A170.300.30 6.0-7.00.40-0.80.25-0.45----372A200.200.30 5.8-6.8--0.02----382A210.200.20-0.6 3.0-4.00.050.8-1.2-- 1.8-2 392A250.060.06 3.6-4.20.50-0.7 1.0-1.5--0.0 402A490.250.8-1.2 3.2-3.80.30-0.6 1.8-2.2--0.8-1 412A500.7-1.20.7 1.8-2.60.40-0.80.40-0.8--0.1 422B500.7-1.20.7 1.8-2.60.40-0.80.40-0.80.01-0.200.1 432A700.350.9-1.5 1.9-2.50.20 1.4-1.8--0.9-1442B700.250.9-1.4 1.8-2.70.20 1.2-1.8--0.8-1452A800.50-1.2 1.0-1.6 1.9-2.50.20 1.4-1.8--0.9-1 462A900.50-1.00.5-1.0 3.5-4.50.200.4-0.8-- 1.8-2 4720040.200.20 5.5-6.50.100.50----4820110.400.7 5.0-6.0--------4920140.50-1.20.7 3.9-5.00.40-1.20.20-0.80.10--502014A0.50-0.90.50 3.9-5.00.40-1.20.20-0.80.100.1 5122140.50-1.20.3 3.9-5.00.40-1.20.20-0.80.10--5220170.20-0.80.7 3.5-4.50.40-1.00.40-0.80.10--532017A0.20-0.80.7 3.5-4.50.40-1.00.40-1.00.10--5421170.80.7 2.2-3.00.200.20-0.500.10--5522180.9 1.0 3.5-4.50.20 1.2-1.80.10 1.7-2 5626180.10-0.250.9-1.3 1.9-2.7-- 1.3-1.8--0.9-1 5722190.200.30 5.8-6.80.20-0.400.02----5820240.500.50 3.8-4.90.30-0.9 1.2-1.80.10--5921240.200.30 3.8-4.90.30-0.9 1.2-1.80.10--603A210.60.70.20 1.0-1.60.05----6130030.60.70.05-0.20 1.0-1.5------6231030.500.70.100.9-1.50.300.10--6330040.300.700.25 1.0-1.50.8-1.3----6430050.60.70.30 1.0-1.50.20-0.60.10--6531050.60.70.300.30-0.80.20-0.80.20--664A01 4.5-6.00.60.20--------674A1111.5-13.5 1.00.50-1.30.200.8-1.30.100.50-684A13 6.8-8.20.50Cu+Zn:0.150.500.05----694A1711.0-12.50.50Cu+Zn:0.150.500.05----7040049.0-10.50.80.250.10 1.0-2.0----71403211.0-13.5 1.00.50-1.3--0.8-1.30.100.50-724043 4.5-6.00.80.300.050.05----734043A 4.5-6.00.60.300.150.20----74404711.0-13.00.80.300.150.10----754047A11.0-13.00.60.300.150.10----765A01Si+Fe:0.400.100.30-0.7 6.0-7.00.10-0.20--或775A020.400.400.10Cr:0.15 2.0-2.8-----0.40785A030.50-0.80.500.100.30-0.6 3.2-3.8----795A050.500.500.100.30-0.6 4.8-5.5----805B050.400.400.200.20-0.6 4.7-5.7----815A060.400.400.100.50-0.8 5.8-6.8----825B060.400.400.100.50-0.8 5.8-6.8----835A120.300.300.050.40-0.88.3-9.6--0.1845A130.300.300.050.40-0.89.2-10.5--0.1 855A30Si+Fe:0.400.100.50-1.0 4.7-5.50.05-0.20--865A330.350.350.100.10 6.0-7.5----875A410.400.400.100.30-0.6 6.0-7.0----885A430.400.400.100.15-0.400.6-1.4----895A660.0050.010.005-- 1.5-2.0----9050050.300.70.200.200.50-1.10.10--9150190.400.500.100.10-0.6 4.5-5.60.20--9250500.400.70.200.10 1.1-1.80.10--9352510.400.500.150.10-0.50 1.7-2.40.15--9450520.250.400.100.10 2.2-2.80.15-0.35--9551540.250.400.100.10 3.1-3.90.15-0.35--965154A0.500.500.100.50 3.1-3.90.25--9754540.250.400.100.50-1.0 2.4-3.00.05-0.20--9855540.250.400.100.50-1.0 2.4-3.00.05-0.20--9957540.400.400.100.50 2.6-3.60.30--10050560.300.400.100.05-0.20 4.5-5.60.05-0.20--10153560.250.400.100.05-0.20 4.5-5.50.05-0.20--10254560.250.400.100.50-1.0 4.7-5.50.05-0.20--10350820.200.350.150.15 4.0-5.00.15--10451820.200.350.150.20-0.50 4.0-5.00.10--10550830.400.400.100.40-1.0 4.0-4.90.05-0.25--10750860.400.500.100.20-0.7 3.5-4.50.05-0.25--或1086A020.50-1.20.500.20-0.6Cr:0.150.45-0.9-----0.351096B020.7-1.10.400.10-0.400.10-0.300.40-0.8----1106A510.50-0.70.500.15-0.35--0.45-0.6----11161010.30-0.70.500.100.030.35-0.80.03--1126101A0.30-0.70.400.05--0.40-0.9----11360050.6-0.90.350.100.100.40-0.60.10--1146005A0.50-0.90.350.300.500.40-0.70.30--11563510.7-1.30.500.100.40-0.80.40-0.8----11660600.30-0.60.10-0.300.100.100.35-0.60.05--11760610.40-0.80.70.15-0.400.150.8-1.20.04-0.35--11860630.20-0.60.350.100.100.45-0.90.10--1196063A0.30-0.60.15-0.350.100.150.6-0.90.05--1206070 1.0-1.70.500.15-0.400.40-1.00.50-1.20.10--12161810.8-1.20.450.100.150.6-1.00.10--12260820.7-1.30.500.100.40-1.00.6-1.20.25--1237A010.300.300.10--------1247A030.200.20 1.8-2.40.10 1.2-1.60.05--专业知识整理分享1267A050.250.250.200.15-0.40 1.1-1.70.05-0.15--1277A090.500.50 1.2-2.00.15 2.0-3.00.16-0.30--1287A100.300.300.5-1.00.20-0.35 3.0-4.00.10-0.20--1297A150.500.500.5-1.00.10-0.40 2.4-3.00.10-0.30--1307A190.300.400.08-0.300.30-0.50 1.3-1.90.10-0.20--1317A310.300.600.10-0.400.20-0.40 2.5-3.30.10-0.20--1327A330.250.300.25-0.550.05 2.2-2.70.10-0.20--1337A520.250.300.05-0.200.20-0.50 2.0-2.80.15-0.25--13470030.300.350.200.300.50-1.00.20--13570050.350.400.100.20-0.7 1.0-1.80.06-0.20--13670200.350.400.200.05-0.50 1.0-1.40.10-0.35--13770220.500.500.50-1.00.10-0.40 2.6-3.70.10-0.30--13870500.120.15 2.0-2.60.10 1.9-2.60.04--13970750.400.50 1.2-2.00.30 2.1-2.90.18-0.28--14074750.100.12 1.2-1.90.06 1.9-2.60.18-0.25--1418A060.550.500.100.100.10----14280110.50-0.90.6-1.00.100.200.050.05--14380900.200.30 1.0-1.60.100.6-1.30.10--专业知识整理分享。

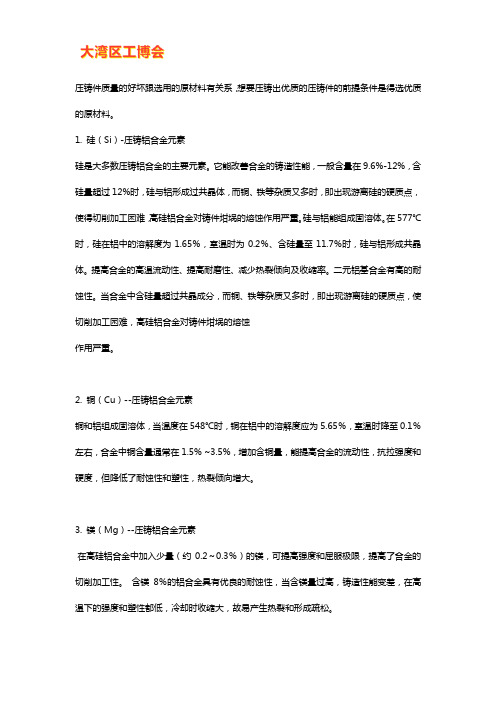

压铸铝合金材料中各元素的作用特性和影响

压铸件质量的好坏跟选用的原材料有关系,想要压铸出优质的压铸件的前提条件是得选优质的原材料。

1. 硅(Si)-压铸铝合金元素硅是大多数压铸铝合金的主要元素。

它能改善合金的铸造性能,一般含量在9.6%-12%,含硅量超过12%时,硅与铝形成过共晶体,而铜、铁等杂质又多时,即出现游离硅的硬质点,使得切削加工困难,高硅铝合金对铸件坩埚的熔蚀作用严重。

硅与铝能组成固溶体。

在577℃时,硅在铝中的溶解度为1.65%,室温时为0.2%、含硅量至11.7%时,硅与铝形成共晶体。

提高合金的高温流动性、提高耐磨性、减少热裂倾向及收缩率。

二元铝基合金有高的耐蚀性。

当合金中含硅量超过共晶成分,而铜、铁等杂质又多时,即出现游离硅的硬质点,使切削加工困难,高硅铝合金对铸件坩埚的熔蚀作用严重。

2. 铜(Cu)--压铸铝合金元素铜和铝组成固溶体,当温度在548℃时,铜在铝中的溶解度应为5.65%,室温时降至0.1%左右,合金中铜含量通常在1.5% ~3.5%,增加含铜量,能提高合金的流动性,抗拉强度和硬度,但降低了耐蚀性和塑性,热裂倾向增大。

3. 镁(Mg)--压铸铝合金元素在高硅铝合金中加入少量(约0.2~0.3%)的镁,可提高强度和屈服极限,提高了合金的切削加工性。

含镁8%的铝合金具有优良的耐蚀性,当含镁量过高,铸造性能变差,在高温下的强度和塑性都低,冷却时收缩大,故易产生热裂和形成疏松。

4. 锌(Zn)--压铸铝合金元素锌在铝合金中能提高流动性,提高铸造性能,提高抗拉强度,但热裂倾向增大,抗蚀性降低,一般要小于1.2%。

至于含锌量很高的ZL401铝合金却具有较好的铸造性能和机械性能,切削加工也比较好。

5. 铁(Fe)--压铸铝合金元素在所有铝合金中都含有害杂质。

因铝合金中含铁量太高时,铁以FeAl3、Fe2Al7 和Al-Si-Fe的片状或针状组织存在于合金中,降低机械性能,这种组织还会使合金的流动性减低,热裂性增大,但由于铝合金对模具的粘附作用十分强烈,当铁含量在0.6%以下时尤为强烈。

多孔Al-Si12合金的制备与性能研究

钛_ 1 及 高 温合金 [ 1 为 主 , 成本较高, 而 多 孔 铝及 铝合 金具 有 比强度 高 、 成 本低 的特 点 , 可在一 定 环境 下 取代

孑 乙 不 锈 钢 及 多孑 乙 毒 吕。

关键 词 : 多子 L A1 一 S i 1 2合 金 ;制备 ;抗 弯 强 度 ;渗 透

性 能

中图分 类号 : TF 1 2 4 : TF 1 2 5 . 6

文 献标 识码 : A

文章 编 号 : 1 0 0 1 - 9 7 3 1 ( 2 0 1 3 ) 0 5 — 0 7 0 9 — 0 4

-

流 铸造 法 l 6 及烧 结溶 解 法[ 7 制备 。在 渗 流 铸造 法 中 , 当渗 流 前 驱 体 Na C1 粒度<1 0 0 F m 时, 由于 微 细 孑 L 的 毛 细作 用使 熔 体 渗 流不 充 分 , 渗 流方 法 难 以获 得 孔 径 <l O 0 > m 的多孔 金属 。烧 结 溶解 法 孔 径 适 应 范 围宽 , 是 制备 过滤 用 多孔金 属 的主 流方 法 , 如 S u r a c e 等n 。 。 研 究 了工 艺 参 数 对 多 孔 铝 孔 结 构 和 压 缩 性 能 的 影 响 ,

2 实 验

2 . 1 材 料 制备

1 引 言

随着 过滤 分 离技 术 的 发 展 , 过滤用多孑 L 金 属 材 料

的应用 逐 渐扩 大 到精 细化 工 、 航 空航 天 、 生物医学、 军 事、 海 水淡 化 等领域 l l ] 。过滤 用 多孔 金属 主要 采用 渗

《挤压铸造条件下过共晶Al-Si合金凝固组织及性能调控研究》

《挤压铸造条件下过共晶Al-Si合金凝固组织及性能调控研究》篇一摘要:本文以挤压铸造条件下的过共晶Al-Si合金为研究对象,重点探讨了其凝固组织的特点及其性能的调控方法。

通过分析合金的微观组织结构,研究了不同工艺参数对合金性能的影响,旨在为过共晶Al-Si合金的优化制备提供理论依据和技术支持。

一、引言过共晶Al-Si合金因其优异的力学性能和良好的铸造性能,在汽车、航空航天等领域得到了广泛应用。

挤压铸造作为一种先进的铸造技术,能够有效地改善合金的凝固过程,进而影响其组织和性能。

因此,研究挤压铸造条件下过共晶Al-Si合金的凝固组织及性能调控具有重要意义。

二、材料与方法1. 材料准备实验选用不同成分的过共晶Al-Si合金作为研究对象,保证实验的可比性和可重复性。

2. 实验方法采用挤压铸造方法制备合金试样,通过改变铸造压力、合金成分、冷却速度等工艺参数,观察和分析合金的凝固组织。

同时,对合金的力学性能进行测试,如抗拉强度、硬度等。

三、实验结果与分析1. 凝固组织观察通过对不同工艺参数下制备的合金试样进行金相显微镜观察和扫描电镜分析,发现合金的凝固组织主要由初生硅相、共晶硅相和基体相组成。

随着铸造压力的增加和冷却速度的提高,初生硅相的尺寸和数量均有所减少,共晶硅相的形态更加均匀。

2. 性能测试与分析通过对合金的抗拉强度、硬度等性能进行测试,发现随着铸造压力和冷却速度的提高,合金的力学性能得到显著提升。

此外,合金成分的调整也能有效改善其性能。

四、性能调控方法1. 工艺参数调控通过调整挤压铸造的压力、温度和冷却速度等参数,可以有效地改善过共晶Al-Si合金的凝固组织和力学性能。

其中,提高铸造压力和冷却速度有助于细化晶粒,提高合金的致密度和力学性能。

2. 合金成分调控通过调整Al-Si合金中的硅含量和其他合金元素的添加,可以进一步优化合金的性能。

例如,增加硅含量可以提高合金的硬度,而添加适量的稀土元素可以改善合金的韧性和耐腐蚀性。

《挤压铸造条件下过共晶Al-Si合金凝固组织及性能调控研究》范文

《挤压铸造条件下过共晶Al-Si合金凝固组织及性能调控研究》篇一一、引言在当代金属材料科学与工程领域,铝合金作为一种具有轻质、高强度和良好加工性能的材料,其应用广泛。

过共晶Al-Si合金作为其中的一种重要类型,因其良好的铸造性能和优异的机械性能,在汽车、航空航天等工业领域得到了广泛应用。

然而,其凝固组织及性能的调控一直是研究的热点和难点。

本文着重探讨了挤压铸造条件下过共晶Al-Si合金的凝固组织及性能调控,以期为相关领域的研究和应用提供理论支持。

二、材料与方法1. 材料准备实验所使用的过共晶Al-Si合金由高纯铝、硅和其他合金元素组成。

材料经过精确配比后,在保护气氛下进行熔炼和制备。

2. 挤压铸造工艺挤压铸造是一种利用高压将熔融金属快速填充模具并完成凝固的工艺。

本文中,通过调整挤压速度、压力等参数,探究了不同工艺条件对过共晶Al-Si合金凝固组织及性能的影响。

3. 测试与表征采用光学显微镜、扫描电子显微镜等手段对合金的凝固组织进行观察和表征,同时对合金的力学性能进行测试。

三、结果与讨论1. 凝固组织分析在挤压铸造条件下,过共晶Al-Si合金的凝固组织表现为典型的树枝晶结构。

随着挤压速度和压力的增加,树枝晶的尺寸逐渐减小,晶界更加清晰。

此外,合金中硅相的形态和分布也受到挤压条件的影响,适当的挤压条件有利于硅相的均匀分布和细化。

2. 性能调控通过调整挤压铸造条件,可以有效地调控过共晶Al-Si合金的性能。

适当的挤压速度和压力可以显著提高合金的硬度、抗拉强度和延伸率等力学性能。

此外,通过优化合金成分和热处理工艺,还可以进一步提高合金的综合性能。

3. 影响因素分析挤压铸造条件对过共晶Al-Si合金的凝固组织和性能具有重要影响。

其中,挤压速度和压力是两个关键因素。

适当的挤压速度可以减少合金的冷却时间,从而细化晶粒;而适当的压力则有利于合金的致密化和晶界的清晰化。

此外,合金元素的含量和分布也对凝固组织和性能有着重要影响。

《挤压铸造条件下过共晶Al-Si合金凝固组织及性能调控研究》

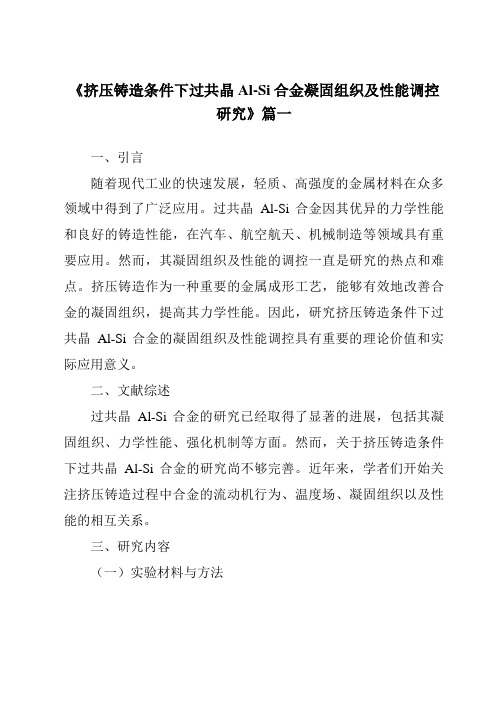

《挤压铸造条件下过共晶Al-Si合金凝固组织及性能调控研究》篇一一、引言随着现代工业的快速发展,过共晶Al-Si合金因其优异的机械性能、良好的铸造性能以及较低的成本,在汽车、航空航天、电子封装等领域得到了广泛应用。

然而,其凝固组织的形成和性能的调控一直是研究的热点和难点。

挤压铸造作为一种先进的铸造工艺,为改善Al-Si合金的凝固组织和性能提供了新的途径。

本文旨在研究挤压铸造条件下过共晶Al-Si合金的凝固组织及其性能调控,以期为该合金的进一步应用提供理论依据。

二、实验材料与方法1. 实验材料本实验选用的Al-Si合金为基础的过共晶合金,其主要元素包括铝(Al)、硅(Si)等。

同时,还加入适量的合金元素以改善合金的性能。

2. 实验方法(1)合金熔炼与制备:将合金原料按比例熔炼并浇注成铸件。

(2)挤压铸造:采用挤压铸造机对铸件进行挤压铸造处理。

(3)组织观察与性能测试:利用金相显微镜、扫描电镜等设备对合金的凝固组织进行观察,同时进行硬度、抗拉强度等性能测试。

三、实验结果与分析1. 凝固组织观察在挤压铸造条件下,过共晶Al-Si合金的凝固组织呈现一定的规律性。

随着挤压压力的增大,合金的晶粒尺寸逐渐减小,晶界更加清晰。

同时,合金中硅相的形态和分布也发生了明显变化,由原来的粗大、不均匀逐渐转变为细小、均匀。

这表明挤压铸造有助于改善合金的凝固组织。

2. 性能调控分析(1)硬度:随着挤压压力的增大,合金的硬度呈现先增大后减小的趋势。

这主要是由于在一定的挤压压力下,合金的晶粒细化,晶界强化作用增强,导致硬度提高;但当挤压压力过大时,可能会引起合金内部应力增大,导致硬度降低。

(2)抗拉强度:挤压铸造后,过共晶Al-Si合金的抗拉强度得到了显著提高。

这主要是由于挤压铸造改善了合金的凝固组织,使晶粒细化、晶界强化作用增强。

同时,合金中硅相的形态和分布也得到了改善,提高了合金的整体强度。

(3)其他性能:除了硬度和抗拉强度外,挤压铸造还对过共晶Al-Si合金的其他性能如延伸率、冲击韧性等产生了积极影响。

《挤压铸造条件下过共晶Al-Si合金凝固组织及性能调控研究》

《挤压铸造条件下过共晶Al-Si合金凝固组织及性能调控研究》篇一摘要:本文以挤压铸造条件下的过共晶Al-Si合金为研究对象,深入探讨了其凝固组织的特点及性能调控方法。

通过系统性的实验设计与分析,本文揭示了合金凝固过程中组织结构的形成机制,并提出了有效的性能调控策略,旨在为过共晶Al-Si合金的优化设计与应用提供理论支持。

一、引言过共晶Al-Si合金因其优异的力学性能和良好的铸造性能在汽车、航空航天等领域得到了广泛应用。

然而,其复杂的凝固过程和微观组织结构对其性能具有显著影响。

挤压铸造作为一种先进的金属成型工艺,在提高合金的致密度和性能方面具有独特优势。

因此,研究挤压铸造条件下过共晶Al-Si合金的凝固组织及性能调控具有重要意义。

二、实验材料与方法本实验选用的合金成分为过共晶Al-Si合金,通过挤压铸造工艺制备试样。

实验中,我们控制了铸造温度、压力等关键工艺参数,并对合金的微观组织结构和性能进行了系统性的观察与测试。

采用光学显微镜、扫描电子显微镜等手段对合金的凝固组织进行观察,同时通过硬度测试、拉伸试验等手段评估其性能。

三、凝固组织的特点1. 枝晶生长与共晶反应:在挤压铸造过程中,过共晶Al-Si 合金的凝固组织呈现出典型的枝晶结构。

随着温度的降低,Al和Si元素在枝晶生长的过程中发生共晶反应,形成复杂的微观结构。

2. 初生硅相的形态与分布:初生硅相的形态和分布对合金的性能具有重要影响。

在挤压铸造条件下,初生硅相呈现规则的形态,并均匀分布在基体中。

四、性能调控策略1. 合金成分优化:通过调整Al和Si的成分比例,可以影响初生硅相的数量和大小,进而影响合金的性能。

适量的Si含量可以提高合金的硬度与强度。

2. 铸造工艺控制:挤压铸造过程中的温度、压力等参数对合金的凝固组织具有重要影响。

通过优化这些参数,可以改善合金的致密度和性能。

3. 热处理工艺:适当的热处理工艺可以改善合金的微观结构,提高其综合性能。

《挤压铸造条件下过共晶Al-Si合金凝固组织及性能调控研究》范文

《挤压铸造条件下过共晶Al-Si合金凝固组织及性能调控研究》篇一一、引言随着现代工业的快速发展,轻质、高强度的金属材料在众多领域中得到了广泛应用。

过共晶Al-Si合金因其优异的力学性能和良好的铸造性能,在汽车、航空航天、机械制造等领域具有重要应用。

然而,其凝固组织及性能的调控一直是研究的热点和难点。

挤压铸造作为一种重要的金属成形工艺,能够有效地改善合金的凝固组织,提高其力学性能。

因此,研究挤压铸造条件下过共晶Al-Si合金的凝固组织及性能调控具有重要的理论价值和实际应用意义。

二、文献综述过共晶Al-Si合金的研究已经取得了显著的进展,包括其凝固组织、力学性能、强化机制等方面。

然而,关于挤压铸造条件下过共晶Al-Si合金的研究尚不够完善。

近年来,学者们开始关注挤压铸造过程中合金的流动机行为、温度场、凝固组织以及性能的相互关系。

三、研究内容(一)实验材料与方法本研究采用过共晶Al-Si合金为研究对象,通过挤压铸造方法制备试样。

在实验过程中,我们通过调整铸造压力、温度、合金成分等因素,探究其对合金凝固组织和性能的影响。

(二)实验结果与分析1. 凝固组织观察通过金相显微镜、扫描电镜等手段,观察了挤压铸造条件下过共晶Al-Si合金的凝固组织。

我们发现,铸造压力和温度对合金的凝固组织有显著影响。

适当的铸造压力和温度能够促进合金的均匀凝固,减少组织中的缺陷。

2. 力学性能测试我们对挤压铸造条件下的过共晶Al-Si合金进行了硬度、抗拉强度、延伸率等力学性能测试。

结果表明,通过调整铸造条件和合金成分,可以有效地提高合金的力学性能。

3. 性能调控机制我们进一步探究了性能调控的机制。

发现,通过调整铸造压力和温度,可以改变合金的凝固过程,从而影响其组织形态和力学性能。

此外,合金成分的调整也能有效地改善合金的性能。

四、讨论本研究表明,挤压铸造条件下过共晶Al-Si合金的凝固组织和性能可以通过调整铸造压力、温度和合金成分进行有效调控。

《挤压铸造条件下过共晶Al-Si合金凝固组织及性能调控研究》范文

《挤压铸造条件下过共晶Al-Si合金凝固组织及性能调控研究》篇一一、引言随着现代工业的快速发展,过共晶Al-Si合金因其优异的机械性能、良好的铸造性能和较低的成本,在汽车、航空航天、电子封装等领域得到了广泛应用。

然而,其凝固组织的形成与性能调控一直是该领域研究的热点和难点。

挤压铸造作为一种重要的铸造工艺,能够有效地改善合金的凝固组织,提高其性能。

因此,本文旨在研究挤压铸造条件下过共晶Al-Si合金的凝固组织及性能调控,为优化合金的制备工艺和性能提供理论依据。

二、实验材料与方法1. 实验材料实验所用的原材料为纯铝、纯硅及其他合金元素。

根据实验设计,配制出不同成分的过共晶Al-Si合金。

2. 实验方法(1)熔炼与铸造:采用电阻炉进行合金的熔炼,然后进行挤压铸造,以研究挤压铸造对合金凝固组织的影响。

(2)显微组织观察:采用金相显微镜、扫描电子显微镜等手段,观察合金的凝固组织,包括晶粒大小、形状、分布等。

(3)性能测试:对合金的力学性能、耐磨性、耐腐蚀性等性能进行测试。

(4)数据处理与分析:采用统计学方法对实验数据进行处理,利用图表和公式进行数据表达与分析。

三、挤压铸造条件下过共晶Al-Si合金的凝固组织1. 晶粒形貌与尺寸在挤压铸造条件下,过共晶Al-Si合金的晶粒呈现较为规则的多边形形态,且晶粒尺寸明显减小。

这是由于挤压铸造过程中,合金液在压力作用下迅速充填模具型腔,冷却速度较快,有利于细化晶粒。

2. 晶界特征与相组成通过扫描电子显微镜观察发现,挤压铸造条件下过共晶Al-Si 合金的晶界清晰,且存在大量的共晶硅相。

共晶硅相的形态和分布对合金的性能具有重要影响。

四、性能调控研究1. 力学性能调控通过调整合金成分及挤压铸造工艺参数,可以有效地提高过共晶Al-Si合金的力学性能。

例如,增加硅含量可以提高合金的硬度,而适当的合金元素添加可以改善合金的塑性和韧性。

此外,挤压铸造过程中的压力和温度等参数也对力学性能具有重要影响。

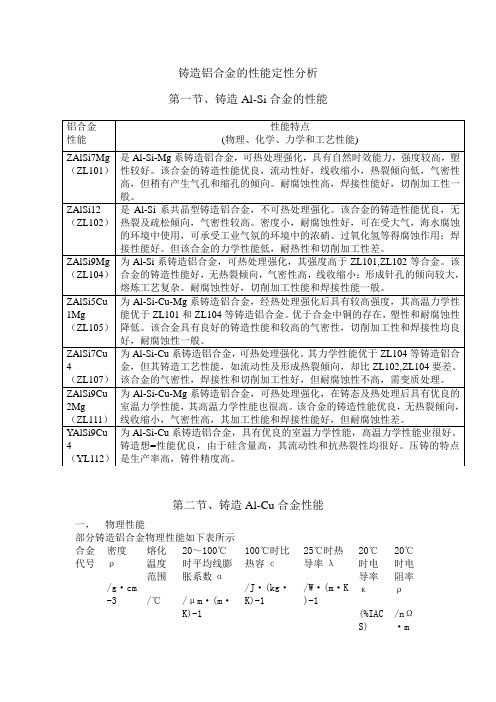

铸造铝合金的性能定性分析

铸造铝合金的性能定性分析第一节、铸造Al-Si合金的性能第二节、铸造Al-Cu合金性能一,物理性能部分铸造铝合金物理性能如下表所示合金代号密度ρ/g·cm-3熔化温度范围/℃20~100℃时平均线膨胀系数α/μm·(m·K)-1100℃时比热容с/J·(kg·K)-125℃时热导率λ/W·(m·K)-120℃时电导率κ(%IACS)20℃时电阻率ρ/nΩ·m铝合金性能性能特点(物理、化学、力学和工艺性能)ZAlSi7Mg (ZL101)是Al-Si-Mg系铸造铝合金,可热处理强化,具有自然时效能力,强度较高,塑性较好。

该合金的铸造性能优良,流动性好,线收缩小,热裂倾向低,气密性高,但稍有产生气孔和缩孔的倾向。

耐腐蚀性高,焊接性能好,切削加工性一般。

ZAlSi12 (ZL102)是Al-Si系共晶型铸造铝合金,不可热处理强化。

该合金的铸造性能优良,无热裂及疏松倾向,气密性较高。

密度小,耐腐蚀性好,可在受大气,海水腐蚀的环境中使用,可承受工业气氛的环境中的浓硝、过氧化氢等得腐蚀作用;焊接性能好。

但该合金的力学性能低,耐热性和切削加工性差。

ZAlSi9Mg (ZL104)为Al-Si系铸造铝合金,可热处理强化,其强度高于ZL101,ZL102等合金。

该合金的铸造性能好,无热裂倾向,气密性高,线收缩小;形成针孔的倾向较大,熔炼工艺复杂。

耐腐蚀性好,切削加工性能和焊接性能一般。

ZAlSi5Cu 1Mg(ZL105)为Al-Si-Cu-Mg系铸造铝合金,经热处理强化后具有较高强度,其高温力学性能优于ZL101和ZL104等铸造铝合金。

优于合金中铜的存在,塑性和耐腐蚀性降低。

该合金具有良好的铸造性能和较高的气密性,切削加工性和焊接性均良好,耐腐蚀性一般。

ZAlSi7Cu 4(ZL107)为Al-Si-Cu系铸造铝合金,可热处理强化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

合金即相应于上述合金,其中标 出的铸态力学性能为 o = 1 5 5 M P a ,伸长率 6 。 = 2 % ,布氏硬度 H B = 5 0 与压铸态的 Y Z A I s i 1 2合金比较数值相差很多。在现场生产 中为很快判断合金液的力学性能是否合 格 ,我们在使用相同成分下的铝合金液采用不同的工艺方法生产的试样进行了比较,得出其力学性

的金相 组织 与 力学性 能进 行 了测试 ,表 明压 铸态 的性 能远 高于 国标 ( ( G B 1 1 7 3 - 1 9 9 5 ) )中所给 的数值 。

而 且组 织 也较 ̄ 1 ] ] / J x 。 目前 国 内应用 Y Z A l S 1 1 C u 3 ;Y Z A l S i 9 0 u 4 等铝 合金 日益增 加 ,但 因 Y Z A I S i 1 2 合 金 的工 艺性能 较佳 , 价格 较廉 , 在 生产 中仍 占有 一定 的地位 。 我 国 国标 G B 1 1 7 3 - 1 9 9 5中所列 的 Z L 1 0 2

无可挑 剔 ,完全 可 以替代 国外产 品, 叶片生 产

从此 实现 国产化 。此 次大 连机 车铸 锻分 公司 与 阿尔斯 通签 订 叶片批 量供 货合 同,累计 合 同额

达 1 5 0余 万元 ,从 8月份 开始批 量 制造 ,1 1月 底 前全 部 交付 0( 邢毅 )

到 产 品生产 检测 、包 装发 送 、协调 沟通 以完全按照 国家标准 G B / T 1 3 8 2 2 — 9 2《 压铸有 色 合金 试样 》 的规定 制造 的标 准模 具 。单铸 试

图 1单铸 试样 的 尺寸 ( 1 )

图 2 单铸试 样 的尺寸 ( 2 )

F0U ND RY

0 RAM A 201 3. 9

息反馈 执行 周密 严格 的项 目管理 。经过 反 复试

验 ,不 断完 善 ,叶 片产 品最终 通过 欧洲 专家 检

Y Z A 1 S - i 1 2 铝硅合金压铸态的组织 与性能

◆ 天 津 市 轧 三 金 属 材 料 科 技 有 限 公 司 马 顺 青

摘 要 :探讨 了 Y Z A I S i 1 2压 铸合 金在 含硅 量 不同 时 的组 织 与性 能 ,对 含硅 量 为 1 1 % 至 1 5 % g - , J - 合 金

能 的相 应 系数 ,用于 指导 现场 生产 。更 快地 保证 压铸 件 的产 品质量 。

关 键词 :铝 合金 ;力学性 能 ;压铸 件

1 试验 装置

对 于压 铸合 金 的力学 性 能试样 的形 状和 尺

样 的尺 寸见 图 1 。 铸 造 铝 合 金 试 样 , 按 照

G B / T 1 1 7 3 — 1 9 9 5 铸造 铝合 金规 定 的金属 型标准 试 样及 浇 冒 口系 统制 造 的金属 型模 具 。单 铸试

铸 造 纵 横

WWW. f o u n d r y . c om . c n

失败 告 终 。两年 前 ,大连 机车 铸锻 分公 司与 阿

尔 斯通 公 司多 次接触 ,承 揽 了该产 品的试制 。 接 到订 单后 ,从 前期 商务 谈判 、技 术规 范消 化

查 团的考察 论证 , 欧洲专 家认 为叶 片铸造 质量