ZL40装载机反转连杆机构工作装置的设计

挖掘装载机工作装置结构设计论文

目录第一部分:系统开发建议书..........................共5页第二部分:WZ45.40装载工作装置设计.. (40)摘要:第一章:整机概述 (1)第一节:绪论 (1)第二节:国内外发展现状 (2)第三节:挖掘装载机发展特点 (5)第二章:铲斗设计······································.7 第三章:挖掘装载机工作装置结构设计·····················.10一、确定动臂长度、形状与车架的铰接位置 (11)二、连杆机构设计·······································.15三、转斗油缸与摇臂的铰接点以及下拉杆与机架铰接点的确定” (16)四、举升油缸与动臂和机架的铰接点 (17)五、铲斗举升平动分析及最大卸载高度、最小卸载距离的确定.................................................l 8 第四章:工作装置的受力分析............................21 第五章:工作装置的运动仿真. (32)第六章:工艺分析......................................33 第七章:工作装置的限位机构..............................35 第八章:设计心得及实习体会.............................37 第九章:附录............................................38 第三部分:翻译材料 (13)页系统开发建议书1.产品用途及使用范围:轮式装载机是一种用途广泛的施工机械,广泛应用于建筑公路铁路水电港口矿山及国防工程中,对加快工程建设速度减轻劳动强度提高工程质量降低工程成本都发挥这重要作用。

装载机工作装置及其液压系统设计机械毕业设计论文

工业大学本科毕业设计(论文)装载机工作装置及其液压系统设计摘要装载机属于铲土运输类机械,是一种通过在支座前端安装一个完整的铲斗支撑结构和连杆,随机器向前运动进行装载或挖掘,以及提升、运输和卸载的自行式机械。

它广泛用于公路、铁路、建筑、水电、港口和矿山等工程领域。

装载机具有作业速度快、效率高、机动性好、操作轻便等优点,因此成为工程建设中土石方施工的主要机种之一。

对于加快工程建设速度,减轻劳动强度,提高工程质量,降低工程成本都发挥着重要的作用,是现代机械化施工中不可缺少的装备之一,对国民经济发展起着十分重要的作用。

本次设计采用先进的现代设计方法和理念,对装载机工作装置进行了总体设计和零部件设计。

主要包括装载机工作装置的关键零部件,如铲斗、动臂,连杆机构以及转斗油缸、举升油缸等,并对重要零件进行了受力分析以及强度校核。

液压系统在装载机工十分重要,本次设计只是分析了工作装置的液压系统,并得出该液压系统的工作油路运行图。

关键词: 装载机,铲斗, 工作装置,液压系统ABSTRACTLoader as part of the shoveling transport machinery, is a kind of through the pedestal front installation of a full bucket support structure and the connecting rod, along with the machine for loading or digging, moving forward and enhance self-propelled machinery, transportation and unloading.It is widely used in highway, railway, building, water and electricity, ports, and mining and other engineering fields. Loader has a operation speed, high efficiency, good maneuverability, the advantages of convenient operation, thus become the conditions in the construction of engineering construction of one of the main models.To speed up the construction speed, reduce labor intensity, improve project quality, reduce engineering cost are play an important role, is one of the indispensable equipment in modern mechanical construction, plays an important role in national economic development.This design USES the modern advanced design methods and ideas, the loader working device has carried on the overall design and parts design. Mainly including the key components of loader working device, such as bucket, movable arm, linkage and turning cylinder, lifting oil cylinder, etc., and has carried on the stress analysis and strength check to important parts.Hydraulic systems are important in load mechanic, this design only working device hydraulic system are analyzed, and concluded that the hydraulic system oil running.Key words: loader, Bucket,Working device,The hydraulic system目录第1章装载机的发展及应用 (1)1.1 装载机的概论 (1)1.2 装载机的发展与前景 (1)1.2.1 国外装载机发展趋势 (1)1.2.2 国内装载机发展趋势 (2)第2章装载机工作装置设计 (3)2.1装载机工作装置设计概述 (3)2.1.1 装载机工作装置设计概论 (3)2.1.2 结构形式的选择 (3)2.2 铲斗基本参数的确定 (4)2.3工作机构连杆系统的尺寸参数设计 (6)2.3.1转斗油缸后置式反转六杆机构 (6)2.3.2工作装置的机构设计 (6)2.3.3动臂设计 (7)2.3.4连杆机构的设计 (8)第3章装载机工作装置的受力分析与强度校核 (11)3.1铲斗重量计算 (11)3.2 工作装置的受力分析 (12)3.2.1工况水平偏载计算 (12)3.2.2工况垂直偏载计算 (14)3.3 动臂的强度校核 (16)3.4 铰销的强度校核 (19)3.5连杆的强度校核 (21)3.6 摇臂的强度校核 (22)第4章工作装置液压系统设计 (26)4.1 转斗油缸的选择及其作用力的确定 (26)4.2 动臂油缸的选择及其作用力的确定 (28)4.3工作装置液压系统的设计 (29)4.3.1 工作油路分析 (29)4.3.2 工作装置油路设计 (31)结论 (32)参考文献 (33)致谢 (34)第1章装载机的发展及应用1.1装载机的概论装载机主要用来铲、装载、卸载、运送土块和石材,也可以对岩石、硬土进行机械铲掘作业的一种机械。

浅谈装载机工作装置优化设计

浅谈装载机工作装置优化设计摘要:装载机是工程机械的重要机种之一,其工作装置设计的合理性和质量直接影响着装载机的各项工作性能。

本文应用参数优化建模和设计方法,对反转六连杆机构建立了参数优化模型,确定了变量系统,目标和约束系统,用优化软件进行了优化设计。

对工作装置所得的优化结果进行了分析,剖析了机构形式的优缺点和适用范围。

装载机是一种常用的铲土运输机械,广泛应用于土木、建筑、水利、矿山等工程,起着减轻劳动强度、提高施工效率和质量的重要作用。

目前国内研究和采用得较多是反转六连杆,这种机构形式简单、尺寸紧凑。

当铲斗铲掘物料时由于是反转机构,转斗油缸大腔进油工作,可以获得较大的铲掘力。

也就是说,铲起同样重量的物料,转斗油缸的尺寸可以设计得较小。

而且转斗油缸后置,使司机有较好的视野。

反转六连杆机构尤其多用于中小型装载机工作装置中。

本文在现有的工作装置优化设计研究成果的基础上,进一步研究和完善六连杆机构设计,针对六连杆机构建立有一定通用性的分析和优化模型,得出满足设计要求的合理方案,总结设计知识和优化经验。

1.参数优化设计概述目前国内工作装置的设计主要采用类比法、画图试凑法、解析法和参数优化方法。

其中,参数优化方法越来越受到重视,取得了很大发展和广泛应用。

类比法和经验法一般只适用于同类型产品,即结构型式、工作对象和条件基本机同的设计。

这样设计所得的产品即使通过了校核检验,符合基本设计要求,但是否能达到性能最优,是否是最好的设计结果,还很值得研究。

参数化设计(Parametric Design)是从CAD技术中发展起来的。

参数化技术主要用于结构形态比较定型的设计对象,对某定型产品,结构形式确定,根据某些具体条件和控制参数决定产品在某一结构形式下的结构参数,从而设计出不同的产品。

实际上,参数化技术就是将产品的一些信息,包括尺寸、数据、特征、模式等定义为变量,这些变量的改变就表示产品模型的改变。

参数化技术适用于常用件、系列件、标准件的设计,只需建模一次,就能得到不同规格的零件模型。

ZLl装载机工作装置液压研究设计

目录摘要错误!未定义书签。

ABSTRACT错误!未定义书签。

绪论错误!未定义书签。

1 ZL50轮式装载机总体参数的确定21.1轮式装载机的基本组成21.2轮式装载机的工作原理31.3轮式装载机总体参数的确定31.3.1装载机动臂提升、下降、及铲斗前倾时间确定91.4ZL50轮式装载机的总体布置101.5各部件布置的具体要求[6]101.6控制桥荷力分配111.7ZL50轮式装载机的稳定性计算错误!未定义书签。

2 液压系统的初步介绍错误!未定义书签。

2.1液压系统的工作原理错误!未定义书签。

2.2液压系统的组成部分错误!未定义书签。

2.3液压传动的优点错误!未定义书签。

2.4液压传动的缺点错误!未定义书签。

2.5技术要求错误!未定义书签。

2.6ZL50轮式装载机液压系统设计已明确的参数错误!未定义书签。

3 液压系统设计错误!未定义书签。

3.1制定液压系统方案错误!未定义书签。

3.1.1油路循环方式的分析与选择[9]错误!未定义书签。

3.1.2确定液压执行元件的形式错误!未定义书签。

3.1.3各机构液压回路的确定错误!未定义书签。

3.2绘制液压系统原理图错误!未定义书签。

3.2.1铲斗收起与前倾错误!未定义书签。

3.2.2动臂升降错误!未定义书签。

3.3确定液压系统的主要参数错误!未定义书签。

3.3.1液压缸载荷组成[10]错误!未定义书签。

3.3.2初选系统工作压力错误!未定义书签。

3.3.3计算液压缸的主要结构尺寸错误!未定义书签。

3.3.4计算液压缸所需流量[12]错误!未定义书签。

3.3.5计算液压执行元件的实际工作压力错误!未定义书签。

3.4液压元件的选择与专用件设计错误!未定义书签。

3.4.1液压泵的选择错误!未定义书签。

3.4.2液压阀的选择错误!未定义书签。

3.4.3辅元件的选择错误!未定义书签。

3.5液压系统的性能验算错误!未定义书签。

3.5.1液压系统压力损失[14]错误!未定义书签。

机械原理课程设计-反铲挖掘机工作装置设计

机械原理课程设计-反铲 挖掘机工作装置设计

本课程设计将介绍反铲挖掘机的工作原理、机构组成以及主要工作装置设计。

反铲挖掘机工作原理简介

反铲挖掘机通过液压系统和机械传动实现挖掘作业,同时具备铲平作业功能。

反铲挖掘机机构组成

主要由底盘、驾驶室、 工作装置和液压系统 等组成。

底盘负责提供稳定的 移动和支撑力。

驾驶室提供操作环境 和安全保护。

工作装置包括挖斗、 铲斗和偏航机构等。

挖掘机挖掘原理

1

工作装置下压

挖掘机通过下压工作装置使挖斗牢固地

拉杆伸展

2

插入土壤。

拉杆伸展带动挖斗前进,同时切削土壤。

3

挖斗升起

挖斗升起提起土壤,并倾倒至一侧。

挖掘机液压系统介绍

1 工作原理

液压系统通过液压油的流动实现工作装置的控制。

2 比例控制

采用比例控制技术,灵活调节工作装置的运动速度。

3 液压发动机和泵

液压发动机和泵负责提供动力和油压。

液压回路设计

单泵系统

采用简单的单泵回路,实现挖掘 机工作装置的协调运动。

液压阀

合理配置液压阀,实现工作装置 的灵活控制。

液压泵

选用高性能液压泵,确保系统的 稳定运行。

挖掘机的使用场景介绍

建筑工地

挖掘机广泛应用于建筑工地的 基础工程和土方工程。

矿山开采

挖掘机有助于矿山的矿石开采 和岩石挖掘。

道路施工

挖掘机可用于道路的开挖、平 整和修复。

反铲挖掘机的使用场景介绍

建筑工地

反铲挖掘机可用于建筑工地的地 基处理和建筑物拆除。

矿山开采

反铲挖掘机适用于矿山的土石方 开采和矿石装载。

道路施工

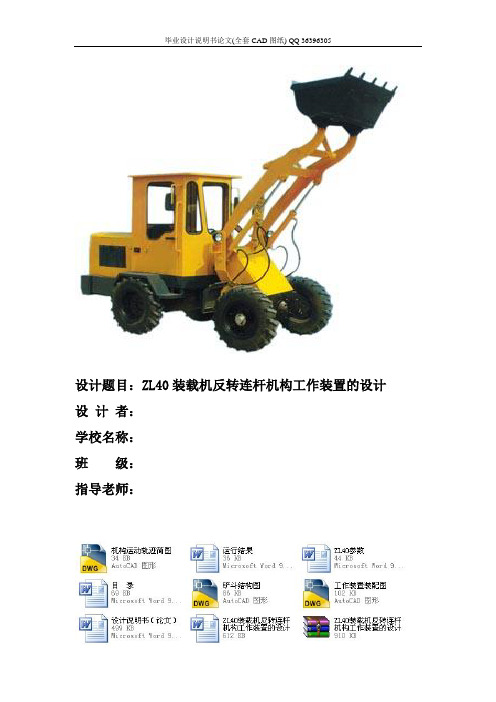

ZL40装载机反转连杆机构工作装置的设计(全套图纸)

设计题目:ZL40装载机反转连杆机构工作装置的设计设计者:学校名称:班级:指导老师:目录一、课程设计题目------------------------------------------------1二、铲斗设计------------------------------------------------------21、铲斗的构造-----------------------------------------------32、铲斗的断面形状和基本参数--------------------------43、斗容计算--------------------------------------------------7三、动臂设计------------------------------------------------------81、动臂长度-----------------------------------------------------82、动臂铰点的确定--------------------------------------------9四、反转斗四连杆机构设计---------------------------------------101、斗四连杆设计---------------------------------------------112、运动学和动力学分析------------------------------------122、程序代码---------------------------------------------------163、程序运行结果---------------------------------------------175、ZL40装载机参数-----------------------------------------206、转斗缸四连杆设计---------------------------------20五、心得体会-------------------------------------------------21六、参考文献-------------------------------------------------21ZL40装载机反转连杆机构工作装置的设计1 装载机工作装置介绍装载机的工作装置是由铲斗、升降动臂的液压缸、连杆机构组成,用以完成铲掘、装载作业。

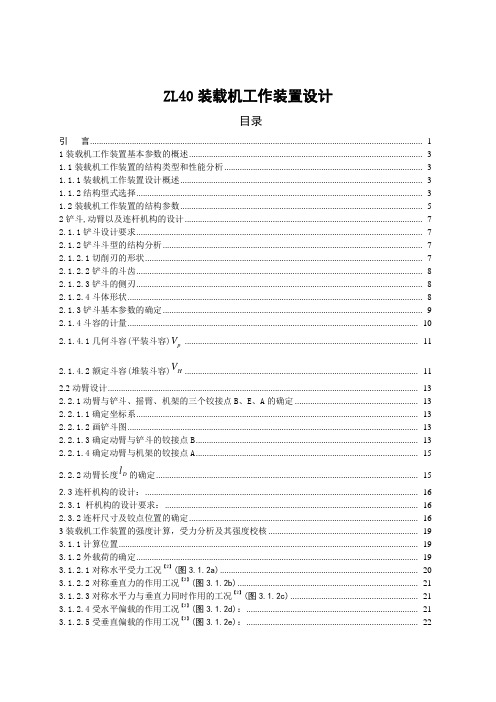

ZL40装载机工作装置设计

ZL40装载机工作装置设计目录引言.......................................................................................................................................................- 1 - 1装载机工作装置基本参数的概述..........................................................................................................- 3 - 1.1装载机工作装置的结构类型和性能分析 ..........................................................................................- 3 - 1.1.1装载机工作装置设计概述..............................................................................................................- 3 - 1.1.2结构型式选择..................................................................................................................................- 3 - 1.2装载机工作装置的结构参数..............................................................................................................- 5 - 2铲斗,动臂以及连杆机构的设计............................................................................................................- 7 - 2.1.1铲斗设计要求..................................................................................................................................- 7 - 2.1.2铲斗斗型的结构分析......................................................................................................................- 7 - 2.1.2.1切削刃的形状..............................................................................................................................- 7 - 2.1.2.2铲斗的斗齿..................................................................................................................................- 8 - 2.1.2.3铲斗的侧刃..................................................................................................................................- 8 - 2.1.2.4斗体形状......................................................................................................................................- 8 - 2.1.3铲斗基本参数的确定......................................................................................................................- 9 - 2.1.4斗容的计量....................................................................................................................................- 10 -V .......................................................................................................... - 11 - 2.1.4.1几何斗容(平装斗容)pV.......................................................................................................... - 11 - 2.1.4.2额定斗容(堆装斗容)H2.2动臂设计.............................................................................................................................................- 13 - 2.2.1动臂与铲斗、摇臂、机架的三个铰接点B、E、A的确定 ........................................................- 13 - 2.2.1.1确定坐标系................................................................................................................................- 13 - 2.2.1.2画铲斗图....................................................................................................................................- 13 - 2.2.1.3确定动臂与铲斗的铰接点B.....................................................................................................- 13 - 2.2.1.4确定动臂与机架的铰接点A.....................................................................................................- 15 -l的确定.......................................................................................................................- 15 - 2.2.2动臂长度D2.3连杆机构的设计:............................................................................................................................- 16 - 2.3.1 杆机构的设计要求:...................................................................................................................- 16 - 2.3.2连杆尺寸及铰点位置的确定........................................................................................................- 16 - 3装载机工作装置的强度计算,受力分析及其强度校核 ....................................................................- 19 - 3.1.1计算位置........................................................................................................................................- 19 - 3.1.2外载荷的确定................................................................................................................................- 19 - 3.1.2.1对称水平受力工况【2】(图3.1.2a)..........................................................................................- 20 - 3.1.2.2对称垂直力的作用工况【2】(图3.1.2b)..................................................................................- 21 - 3.1.2.3对称水平力与垂直力同时作用的工况【2】(图3.1.2c)..........................................................- 21 - 3.1.2.4受水平偏载的作用工况【2】(图3.1.2d):..............................................................................- 21 - 3.1.2.5受垂直偏载的作用工况【2】(图3.1.2e):..............................................................................- 22 -3.1.2.6受水平偏载与垂直偏载同时作用的工况【2】(图3.1.2f):................................................ - 22 -1 3.2工作装置的受力分析....................................................................................................................... 2- 23 - 3.2.1计算外载荷:3...............................................................................................................................- 24 - 3.2.2铲斗受力分析:............................................................................................................................- 24 - 3.2.3连杆受力分析:............................................................................................................................- 25 - 3.2.4摇臂受力分析:............................................................................................................................- 25 - 3.2.5动臂受力分析:............................................................................................................................- 25 - 3.3工作装置的强度校核.........................................................................................................................- 27 - 3.3.1动臂强度校核:............................................................................................................................- 27 - 3.3.2连杆强度校核:............................................................................................................................- 29 - 3.3.2.1连杆强度校核:........................................................................................................................- 29 - 3.3.2.2连杆稳定性校核【8】:................................................................................................................- 30 - 3.3.3摇臂强度校核................................................................................................................................- 30 - 3.3.4铰销强度校核................................................................................................................................- 32 - 4装载机工作装置油缸作用力的确定....................................................................................................- 34 -4.1转斗油缸主动力的确定....................................................................................................................- 34 - 4.2动臂油缸主动力的确定....................................................................................................................- 36 - 4.3转斗油缸和动臂油缸被动力的确定................................................................................................- 37 - 5装载机工作装置限位机构....................................................................................................................- 38 -5.1铲斗前、后倾角限位装置................................................................................................................- 38 - 5.2动臂升降自动限位机构....................................................................................................................- 39 - 5.3铲斗自动放平机构............................................................................................................................- 40 - 结束语.......................................................................................................................................................- 42 - 参考文献.............................................................................................................................................- 43 - 致谢.......................................................................................................................................................- 44 -第I页共II页23第II页共II页ZL40装载机工作装置设计摘要:在装载机工作设计的过程中,首先,涉及到了铲斗、动臂、连杆机构的设计,在铲斗的设计中需要考虑斗容以及形状的设计,在动臂的设计中要考虑各个铰点的相互位置关系,而连杆机构则要注意是否会发生干涉现象;然后,要对装载机的所受外载荷要一一考虑,其次,再对工作装置进行受力分析,最后,还要对装载机所受到的载荷进行强度校核,以确定其能够满足设计要求。

机械连杆机构设计分析

机械连杆机构设计分析机械连杆机构是一种重要的机械结构,常用于各种机械传动系统中。

设计一个合理的机械连杆机构对于提高机械设备的性能和效率至关重要。

本文将从机械连杆机构的设计原理、分析方法和优化方向等方面进行详细介绍。

首先,机械连杆机构的设计原理包括连杆的选择、连接方式和工作原理。

在设计机械连杆机构时,需要考虑要传递的力大小、传动比和工作环境等因素,从而选择合适的连杆类型,如曲柄连杆机构、滑块连杆机构等。

连接方式也是一个重要的设计考虑因素,常见的连接方式包括销轴连接、铰链连接等。

此外,设计时还需要充分理解机械连杆机构的工作原理,确保其能够正常运转并满足工作要求。

其次,机械连杆机构的分析方法包括正向分析和逆向分析两种。

正向分析是指根据已知的输入参数来计算输出参数,如求解运动学方程、力学方程等。

逆向分析则是根据已知的输出参数来确定输入参数,常用于优化设计和故障诊断。

在进行机械连杆机构设计时,需要结合正向分析和逆向分析的方法,全面评估机械性能并进行优化设计。

最后,机械连杆机构的优化方向主要包括结构优化、运动优化和控制优化。

结构优化主要是通过改变连杆的尺寸、材料和连接方式等来提高机械性能和降低重量成本。

运动优化则是通过优化曲柄机构的运动规律和传动比来提高运动效率和精度。

控制优化则是通过设计合理的控制系统来实现机械连杆机构的智能化控制,提高整体性能和适应性。

总的来说,机械连杆机构设计分析是一个复杂而重要的工程问题,需要全面考虑结构、运动和控制等因素。

只有深入理解机械连杆机构的原理和方法,才能设计出性能优越的机械设备,推动机械工程领域的发展。

希望本文的介绍能够帮助您更好地理解和应用机械连杆机构设计分析的知识。

装载机工作装置设计

装载机工作装置设计摘要装载机是一种常见的工程施工机械,其用途也非常广泛。

装载机主要用于铲土,装载和运输土壤,沙子和石灰等散装物料。

进行轻铲。

本主题首先使用SolidWorks软件根据装载机的挖掘和装载工作条件对装载机的工作装置进行建模和仿真,然后使用SolidWorks和ANSYS软件对动臂进行静应力分析和模态分析。

本文主要包括五个部分。

第一部分介绍了该主题在国内外的背景,意义和发展现状。

第二部分介绍了相应的软件及其特点。

第三部分介绍了使用SolidWorks软件对装载机工作装置进行建模的过程,包括对动臂,摇臂,连杆,铲斗,动臂油缸和活塞杆等零件进行建模。

第四部分介绍了装载机工作装置的组装与仿真过程。

动臂的静应力分析和模态分析过程。

关键词:装载机;工作装置;SolidWorks;建模;仿真1绪论1.1选题背景和研究意义装载机是一种很常见的工程施工机械,它也非常通用,装咋就、装载机在施工中的需要是不能被其他机械替代,装载机主要用于挖掘和装载并运输散装物料,例如土壤,沙子和石灰,还可以运用在开采矿石和挖掘坚硬的土壤。

当其工作装置工作时,通过前端的工作装置和装载机的向前行驶进行对物料进行装载铲掘、装载、举升、运输及卸载等作业。

随着现代建筑业对于先进设备的要求,机械化施工水平的提高,工程进度及工程质量与施工设备的运行状况密不可分,装载机作为项目建设中必不可少的机械设备,其性能可以缩短工期、减少人力施工疲劳强度、提高工程的总体质量以及降低工程的投入成本等各方面都发挥着至关重要的作用。

这就推动了装载机的持续设计和不断优化。

而且,在近几年来,国内和国外的装载机设计生产制造行业在品种和产量方面都得到了迅猛的发展,装载机的性能也在不断优化提升,对其品种的不断更新也创造了条件。

装载机的发展更新,能够逐步满足现代建筑业对于设备的要求,也能够推动现代建筑业的发展,和机械化施工水平。

装载机的工作装置主要是用来完成铲取、装载、运输以及卸载等作业的空间多连杆机构。

ZL40_50装载机传动系统的改进设计与试验研究_第一章绪论_8_15

吉林大学硕士学位论文第一章绪论1.1 问题的提出 装载机是一种用途十分广泛的工程机械。

它主要用于对散状物料进行铲装运输、卸载及平整作业,已成为产量最大、适用面最广的工程机械机种,仅ZL40/50装载机我国2003年年产量达到了4.8万台,2004年年产量已达到近7万台,预计2005年产量将突破10万台[6]。

近年来国外装载机及国内高配置的装载机传动系方面发展趋势为变速器大多为定轴式动力换挡变速器并采用电液换挡,实现电子控制;驱动桥则采用带内藏多片湿式制动器,加上全液压制动系统,并可由用户选择配带防滑差速器,在转向或恶劣条件下可将动力全部传递到驱动桥的一侧,提高恶劣条件下桥的通过性及作业性能。

变速器和驱动桥的主要配套件厂家多为德国ZF或其与杭齿、柳工合资生产的产品,其中变速器为前四后四定轴式动力换挡变速器(含变矩器),驱动桥带有湿式制动器和防滑差速器。

国内ZL40/50装载机生产厂家除个别厂家采用自行研制生产的传动系外,多数厂家几乎采用同一套传动系,结构雷同,液力变速器和驱动桥均为我国六七十年代测绘国外公司产品设计的,数十年未作设计变动。

以某装载机厂生产的ZL50装载机为例,传动系的典型配置包括: 发动机:功率为154 kW,额定转速为2200r/min; 液力变矩器:单级、双涡轮液力变矩器,K0=4.7,与发动机直接相连; 变速器:与变矩器直接相连,为前二后一挡行星式,速比为iF1=2.155,iF2=0.578,iR=1.577; 1第一章绪论驱动桥:主要技术为上世纪七十年代引进国外公司的驱动桥,主传动为主被动螺伞一级减速,轮边传动为2K-H一级行星减速。

随着主机机型的发展、性能要求的提高以及新型部件的选用,例如整机重量、发动机功率的提高、连续作业时间的延长,逐渐显现出原配置噪音大、结构复杂、速度低、可靠性较差等缺点,传动系成为制约装载机发展的因素之一。

主要表现在: (1)驱动桥 主传动的可靠性,即螺旋锥齿轮副和差速器的可靠性较差,该产品多次出现主传动打齿、差速器损坏等严重故障。

ZL40轮式装载机工作装置设计

ZL40轮式装载机工作装置设计【摘要】:本次设计主要进行的工作装置的设计:装载机采掘和卸载货物的作业是通过工作装置的运动实现的。

装载机的工作装置由铲斗、动臂、摇臂、连杆及液压系统等组成。

铲斗用以铲装物料;动臂和动臂油缸的作用是提升铲斗并使之与车架连接;转斗油缸通过摇臂,连杆使铲斗转动。

动臂的升降和铲斗的转动采用液压操作。

先对装载机的发展概况几设计的指导思想、特点、任务进行概述,然后确定方案,在技术设计部分罗列了ZL40轮式装载机的主要技术性能和参数,进行了牵引特性计算,工作装置设计。

工作装置设计中有工作装置运动分析,由铲斗、动臂、连杆机构进行设计等几部分组成。

在工艺设计中叙述了工艺工程。

应用程序计算了受力分析。

总之,整个设计是有序地完成的。

【关键词】:轮式装载机,工作装置,铲斗,连杆机构The ZL40 Wheel Loader Working Device Design【Abstract】: In my design progress,I put emphasis on the working-device:The ZL40 wheeled car loader also has some traditional virtues like the articulited wheel-type loader.The loader digging and unload the goods by the working-device.The working-device has many p arts and it is connected to the machine.Some parts of the device’s turning by liquid press realize.At first,I introduce the developing trend of the loaders,and explained the main designing idea, designing characteristic and designing task.The second part is the whole designing prgram.In the technical designing part,the main technological parameters and technological features of the ZL15 loader are listed.The following part is the calculation part of the tractive features and the designing of the working device.The necessary computer progress is placed in the end of my designing progress,all the computer program was composed with C language .In a word,the whole designing progress is designed carefully and step by step.I wish my design could clearly explained my designing idea.【Keywords】: The ZL40 Wheeled Car Loader ,Working Device ,Bucket ,linkage目录第1章装载机的发展及应用 (1)1.1轮式装载机的介绍 (1)1.2装载机在地下开采中的应用 (1)1.3我国装载机的发展前景 (2)第2章轮式装载机总体布置及参数的确定 (4)2.1装载机的总体布置原则 (4)2.1.1总体布置内容应包括以下几个方面: (4)2.1.2总体布置的原则 (4)2.1.3总体布置的基准选择 (4)2.1.4设计中应考虑的整机性能 (4)2.2装载机铲掘时的作业阻力 (5)2.2.1插入阻力 (5)2.2.2铲起阻力 (7)2.2.3转斗阻力矩 (7)2.3装载机各部件的布置 (8)2.3.1发动机和传动系的布置 (8)2.3.2工作装置布置 (8)2.3.3转向系的布置 (8)2.3.4驾驶室的布置 (9)2.4装载机的总体构造和分类 (10)2.4.1装载机的总体构造 (10)2.4.2装载机的分类 (11)2.4.3装载机的作业方式 (11)第3章装载机工作装置设计 (13)3.1工作装置结构分析 (13)3.2铲斗设计 (14)3.2.1铲斗形式结构的选择 (14)3.2.2铲斗容积 (15)3.3工作机构连杆系统的尺寸参数设计 (18)3.3.1工作装置结构设计 (18)3.3.2装载工作对工作机构设计的要求 (19)3.3.3机构分析 (20)3.3.4动臂形状的选择 (26)3.4工作装置强度计算 (26)3.4.1计算位置 (26)3.4.2外载荷的确定 (27)3.4.3工作装置受力分析 (28)3.4.4动臂强度校核 (33)3.5油缸及活塞杆选定 (36)3.5.1装载机工作装置中油缸作用力的确定 (36)3.5.2工作装置液压系统 (38)3.6工作装置的限位机构 (39)结论 (41)致谢: (42)参考文献 (43)外文翻译.................................. 错误!未定义书签。

装载机驱动桥毕业设计

本次毕业设计题目为 ZL40 装载机驱动桥及主传动器设计, 大致上分为主传动器设 计、差速器设计、半轴设计、终传动设计和桥壳设计五大部分。本说明书将以“驱动桥 设计”为内容,对驱动桥及其主要零部件的结构型式与设计计算作一一介绍。 本次设计中,ZL40 装载机传动采用液力机械传动方案,选用双涡轮液力变矩器和 行星动力换挡变速箱,并按以下原则分配传动比:在终传动能安装的前提下,将传动比 尽可能地分配给终传动,使整机结构尺寸减小,结构紧凑。 主传动器采用单级锥齿轮传动式,锥齿轮采用 35º螺旋锥齿轮并选用悬臂式支承。 将齿轮的基本参数确定以后,算得齿轮所有的几何尺寸,然后进行齿轮的受力分析和强 度校核。齿轮的基本参数和几何尺寸的计算是此部分设计的重点。在掌握了差速器、 半 轴、终传动和桥壳的工作原理以后,结合设计要求,合理选择其类型及结构形式,然后 进行零部件的参数设计与强度校核。差速器设计采用普通对称式圆锥行星齿轮差速器, 齿轮选用直齿锥齿轮。半轴设计采用全浮式支承方式 形式。 关键词:装载机;驱动桥;主传动器 。终传动设计采用单行星排减速

外廓尺寸小,保证汽车具有足够的离地间隙,以满足通过性的要求。 5)齿轮及其他传 动件工作平稳,噪声小。6)在各种载荷和转速工况下有较高的传动效率。 7)具有足够的强度和刚度, 以承受和传递作用于路面和车架或车身间的各种力和力 矩;在此条件下,尽可能降低质量,尤其是簧下质量,减少不平路面的冲击载荷,提高 汽车的平顺性。 8)结构简单,加工工艺性好,制造容易,维修,调整方便。

r

d

24 0.0254 16 (1 0.15) =0.624m 2

———桥荷分配系数;

i ———轮边减速器的传动比,设计任务书给定的轮边减速传动比为 3.667,

ZL装载机工作装置设计培训教程

05

工作装置的制造与装配

制造工艺流程

原材料准备

根据设计图纸要求,准备所需规格和数量的原材料,并进行质量检验。

切割与成形

使用切割和成形设备将原材料加工成所需形状和尺寸。

焊接与连接

通过焊接或连接方式将各个部件组装在一起,形成完整的工作装置。

表面处理

对工作装置进行表面处理,如喷涂、电镀等,以提高其耐腐蚀性和美观度。

轻量化材料

总结词

轻量化材料能够减小工作装置的重量,提高 装载机的机动性和能效。

详细描述

随着技术的不断发展,轻量化材料在装载机 工作装置设计中得到了广泛应用。轻量化材 料能够有效地减小工作装置的重量,从而降 低整机的重量,提高装载机的机动性和能效 。同时,轻量化材料还能够减小工作装置的 惯性,提高其响应速度和作业效率。常见的

工作装置的设计要求

高效性

工作装置应具有较高的作业效率和可靠性, 以满足生产需求。

稳定性

工作装置应具有较好的稳定性和耐久性,保 证长期使用过程中性能稳定。

安全性

工作装置应充分考虑人机工程学因素,保证 操作安全、舒适。

经济性

工作装置的设计应考虑制造成本和维护成本, 以降低总体使用成本。

02

工作装置结构设计

日常维护保养

01

02

03

清洁工作装置

每天工作结束后,应清洁 工作装置的表面,去除灰 尘和杂物。

检查油位和密封件

定期检查工作装置的油位 和密封件是否正常,如有 异常应及时处理。

定期润滑

按照规定的时间间隔对工 作装置的各个关节进行润 滑,以减少磨损和摩擦。

常见故障排除

液压系统故障

如发现液压系统的工作压力异常 或油温过高,应检查液压泵、溢 流阀、油缸等部件是否正常。

装载机的总体设计及工作装置设计2

4.3.5 工作装置连杆机构系统运动分析反转六杆机构工作装置连杆机构的运动学和动力学参数都是与铰接点的坐标有关的参数。

当连杆机构的各铰接点的坐标值一旦确定,这些参数都可以通过计算求得。

主要参数有铲斗位置角、卸载角、卸载高度、卸载距离和倍力系数等。

通过对它们的分析,可定量的评估连杆机构的设计质量,并为进一步修改提供可靠依据。

1.铲斗对地位置角由前面画图所知,G 点和F 点同为一个铲斗上的两个点,所以铲斗在直角坐标系中的平面运动可用GF 杆的平面运动来描述,而在铲斗举升过程中的各瞬时对地面的倾角,即铲斗对地位置角,可用GF 与地面的夹角来表示。

(1)铲斗举升平动分析根据前述铲斗举升时应近似平动的要求,应有下列不等式成立,即 210i αα︒-≤ (4-16)式中 —工况Ⅱ时铲斗对地位置角;—各工况时铲斗对地位置角。

经画图得知,在任选的几个位置中均满足式4-16,因此满足其运动要求。

可得如下结论:由于反转六连杆机构在动臂举升时,铲斗的相对运动方向与其牵连运动的转动方向相反,因此,只要合理确定各交接点位置,举升平动的要求是完全有可能达到的。

这正是反转六连杆工作机构的优势所在。

(2)铲斗自动放平前述铲斗自动放平性能与下面的描述是等效的,即铲斗由工况Ⅰ开始举升,在举升过程中保持铲斗油缸长度不变,当动臂转角=时,铲斗恰成工况,即卸载状态。

工况Ⅰ和工况Ⅱ时的连杆机构参数只在转斗油缸的长度不同。

若有4140ααϕα-=- (4-17) 成立,则说明铲斗自动放平。

式中 —铲斗最高位置时卸载角。

设计中所给为50°。

—工况Ⅰ时的铲斗前臂与x 轴的夹角,设计中所给为5°。

则-=-=45°。

因此,铲斗能够自动放平。

2.最大卸载高度和最小卸载距离铲斗高位卸载时的卸载高度和卸载距离,必须分别不小于设计任务给定的最大卸载高度和最小卸载距离,否则将影响卸载效率,甚至不能进行高位卸载。

太大时,将增加卸载冲击,损坏运输车辆;过大,虽然有利于装车,但加大了工作机构前悬,降低了整机稳定性。

机械毕业设计(论文)开题报告zl40轮式装载机工作装置结构设计

一、选题目的与意义

装载机是一种兼有推土机和挖掘机两者工作能力,可以进行挖掘、推运、平整、装卸和牵引等多项作业的一种土方工程机械。

装载机可用于装载松散物料、清理爆破后的碎石以及对土壤作轻度的铲掘工作,同时还能用于清理或刮平场地、短距离装运物料等作业。

其优点是适应性强,作业效率高,是一种发展较快的循环式作业机械[1]。

全套图纸,加153893706

装载机按行走机构可分为轮胎式和履带式两种。

轮胎式装载机的优点是:质量轻,行走速度快,机动灵活,作业循环时间短,作业效率高,维修方便迅速,机器停工时间短,作业及维修费用低,行走时不破坏路面。

装载机不但是一种装卸机械,还可以在较短距离内作为运输设备使用。

在工程量不大,作业地点较为分散,转移频繁的情况下,它的生产率大大超过履带式装载机。

其缺点是:轮胎接地比压较大,通过性差;重心较高,稳定性差;不适宜在松软土质和坡道上作业,对场地和物料块度要求较高,尤其是在矿山作业轮胎磨损很大[5]。

基于上述各种因素,轮式装载机的作业对象主要是:各种土壤、砂石料、灰料以及其他筑路用的散状物料等[2]。

轮式装载机用途非常广泛,而作为其核心部分的工作装置就显得格外的重要,工作装置能否满足整机的工作性能要求,这关系到轮式装载机能不能再规定的时间和场合下完成其规定的任务内容。

所以在此对轮式装载机的工作装置进行设计,使其达能到规定的基本要求,对工作装置的基本要求主要为:工作机构的各杆件受力状态良好,结构设计合理,强度寿命合理。

旋转连杆机构设计

旋转连杆机构设计

旋转连杆机构是一种机械变速装置,主要应用于机械传动和运动控制

系统中。

本文就旋转连杆机构的设计进行探讨,旨在提供一些有益的

参考意见。

一、旋转连杆机构的基本结构

旋转连杆机构由输入轴、输出轴和连杆组成。

其中,输入轴与输出轴

之间通过连杆相连,输入轴的转动驱动连杆的运动,从而带动输出轴

旋转。

二、配合尺寸的设计

旋转连杆机构的设计中,最重要的是配合尺寸的确定。

一般采用地形

分布法进行设计。

具体来说,可以先确定输入轴和输出轴的直径,然

后根据转动角度、连杆长度和触点角度计算出连杆长度。

三、输出转矩的计算

对于旋转连杆机构的输出转矩计算,一般采用功率均衡原理进行计算。

具体来说,可以先计算输入轴和输出轴的转速,并根据转速比计算出

输出轴的扭矩。

四、考虑轴承的选型

为了保证旋转连杆机构的稳定性和工作寿命,轴承的选型也是十分重

要的。

根据机构的负载情况和工作环境,选择合适的轴承类型,保证

机构的稳定性和工作寿命。

五、优化设计的思路

在旋转连杆机构的设计过程中,我们还可以采取一些优化设计的思路,以提高机构的性能和使用寿命。

比如,可以选择优质的材料,采用精

密加工工艺,尽可能减小机构中的摩擦损失,提高机构的效率和动力

输出。

总之,旋转连杆机构的设计具有一定的复杂性和技术要求。

设计者需

要充分考虑机构的工作环境、负载情况和使用要求等因素,采取合理

的设计方案和优化措施,以确保机构的稳定性、可靠性和寿命,从而

满足各种工业生产和运动控制领域的需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

优秀设计工程机械学课程设计设计题目:ZL40装载机反转连杆机构工作装置的设计设计者:学校名称:班级:指导老师:目录一、课程设计题目------------------------------------------------1二、铲斗设计------------------------------------------------------21、铲斗的构造-----------------------------------------------32、铲斗的断面形状和基本参数--------------------------43、斗容计算--------------------------------------------------7三、动臂设计------------------------------------------------------81、动臂长度-----------------------------------------------------82、动臂铰点的确定--------------------------------------------9四、反转斗四连杆机构设计---------------------------------------101、斗四连杆设计---------------------------------------------112、运动学和动力学分析------------------------------------122、程序代码---------------------------------------------------163、程序运行结果---------------------------------------------175、ZL40装载机参数-----------------------------------------206、转斗缸四连杆设计---------------------------------20五、心得体会-------------------------------------------------21六、参考文献-------------------------------------------------21ZL40装载机反转连杆机构工作装置的设计1 装载机工作装置介绍装载机的工作装置是由铲斗、升降动臂的液压缸、连杆机构组成,用以完成铲掘、装载作业。

对中小型装载机,一般还常配有可以更换的工作装置,以适应多种作业的需要。

装载机工作装置应满足如下要求:1.铲斗的运动轨迹符合作业要求,即要满足铲掘、装载的要求;2.要满足卸载高度和卸载距离的要求,并保证动臂在任何位置都能卸净铲斗中的物料;3.在满足作业要求的前提下,工作装置结构简单,自重轻、受力合理、强度高;4.保证驾驶员具有良好的工作条件,确保工作安全,视野良好,操作简单和维修方便。

原始的装载机工作装置如图1—1所示,铲斗与动臂固定,若转斗液压缸不动,当动臂提升时,铲斗和动臂一起绕着定点转动,斗的倾角随着动臂转角的增大而增大,使斗中物料撒落,为使物料不撒落,要求动臂举升时,铲斗应相对动臂向前倾,以补偿铲斗随动臂转动所引起的后倾,实现铲斗接近平移运动。

这样的运动通常是由连杆机构来实现。

图1—2所示,为一个由机架、动臂拉杆和框架(斗)组成的工作装置连杆机构,动臂和拉杆的一端与车架铰接,另一端则与框架铰接。

斗和斗液压缸固定在框架上。

动臂举升时,动臂与机架的夹角α改变,引起框架和动臂的夹角ß改变,由于斗装在框架上,故斗相对于动臂产生了转动。

动臂举升时,斗在空间的运动,可以为斗跟随动臂一起绕定点转动的牵连运动和相对动臂转动的相对运动的合成。

若动臂转角△α(即斗的牵连运动),通过连杆机构使框架(斗)相对于动臂转动△ß(斗的相对运动),则斗在空间的实际转角为:△γ=△α+△ß若△α≈-△ß,则△γ≈0,即使动臂在举升时,斗在空间基本上无转角变化。

2 铲斗的设计2.1 铲斗的介绍铲斗是铲装物料的工具,它的斗型与结构是否合理,直接影响装载机的生产率,在设计工作装置连杆之前,首先要确定铲斗的几何形状和尺寸,因为它与连杆机构的设计有密切的关系。

设计铲斗首先要具有合理的斗型,以减少切削和装料阻力,提高作业生产率,其次是在保证铲斗具有足够强度和刚度的前提下,尽量减少自重,同时也应考虑到更换工作装置和修复易换零件(切削刃、斗点)的方便。

1.普通铲斗的构造(图2—1)图2—1所示是一个焊接结构的铲斗,底板上的主切削刃1和侧板上侧刀刃2均由耐磨材料制成;在铲斗上方有挡板3把斗后壁加高,以防止斗举高时物料向后撒落。

斗底上镶有耐磨材料制成的护壁4,以保护斗底,并加强斗的刚度。

直线型刀刃适宜用于转载轻质和松散小颗粒物料,并可以利用刀刃作刮平、清理场地工作;V 形刀刃便于插入料堆,有利于改善作用装置的偏载,适宜于铲装较密实物料。

由于其刀刃突出,影响卸载高度。

通常在设计铲斗时都采用带齿的铲斗,因为斗齿的作用是铲斗插入物料时,减少铲斗与物料的作用面积使插入力集中在斗齿上,破坏物料结构,因而带齿的斗具有较大的插入料堆的能力,适宜于装矿石和坚硬的物体,齿型的铲斗的选择使提高铲斗的寿命,使铲斗的插入力减小,如果齿变钝了易于更换和维修,设计时采用分体式铲斗。

(如图2—2)铲斗的截面形状如图2—2所示,它的基本形状由一段圆弧、两段直线所焊接而成的基本的斗状圆弧的半径r、张开角γ、后臂高h、底臂长l等四个参数决定的,圆弧半径大,物料进入铲斗的流动性能好,有利于减少物料装入斗内的阻力,卸料快而干净,但圆弧半径过大,斗的张开角大,不易于装满,且铲斗外形高,影响驾驶员的视野。

后臂过小则容易漏料,过大则增加铲斗的外形影响驾驶员的视野底臂长,则斗的插入料堆深度大,斗易于装满,但铲起力由于力臂的增加而减少,底臂长度小则铲起力大,且由于卸料时铲斗刃口降落的高度小,可以减少动臂举升高度,缩短作业时间。

2.2 铲斗的断面形状和基本参数的确定斗的断面形状由圆弧半径r、张开角γ、后臂高度h、和底臂长l等四个参数决定。

如图2—3所示,圆弧半径r 越大,物料进入铲斗的流动性越好,有利于减少物料装入斗内的阻力,卸载快而干净,但r 过大,斗的开口大,不易装满,且铲斗的外形较高,影响驾驶员观察铲斗刃的工作情况。

后壁高h 和底壁长h 是指斗上缘至圆弧与后壁切点的距离,h 过小则易漏料,过大则增加铲斗外形,影响驾驶员视线。

根据图2—3铲斗截面基本参数:已知该工作机构的额定载重量Q=4t 由土壤的自然重度公式得 V =m g/γ=40/20=2在应用中采用平装斗容来计算铲斗的截面面积的基本参数,铲斗的截面面积:()22g 1S=R [0.5cos sin ][0.5(1)]2180z k r ctg γγλλλγγγπ⎧⎫+---⎨⎬⎩⎭(2—1)铲斗的几何容积V=S ×B ,则可以建立下式:R =(2—2) 式中V —平装斗容量图2—4所示阴影面积由设计给定;B —铲斗的净宽度;Q =4t V =2λg —铲斗斗底长度系数,λg=Lg/R;λz —后斗壁长度,λz=Lz/R;Lz—后斗壁长度,是指由后斗壁上缘至斗壁与斗底延长线相交点的距离;λk —挡板高度系数,λk=Lk/R;L k—挡板高度;λr —圆弧半径系数,λr=r/R;γ―――斗底与后斗壁间的夹角,又称斗张开角;γ1—挡板与后斗壁的夹角。

由式(2—2)可见,已知V、B,只要选定λg 、λz、λk、λr等系数值和γ、γ1值,即可求得新铲斗的基本R。

为此,实测所选样机铲斗的下列数据R,Lg ,Lk,Lr,r,γ1和γ值,并分别计算出λg,λz,λk和λr值,带入(2—1)式,即可求得新铲斗的回转半径R,由基本参数R,根据所选定的各系数值,即可求得新铲斗的其他参数值。

铲斗侧板切削刃,相对于斗底的倾交α0=50°~60°。

取α0=60°。

根据已知条件取合适的值:取γ1=8°、λr =0.4、0.12k λ=、λz =1.2、λg =1.5、γ=50°把以上数据代入式(2—2)得铲斗的回转半径:1.08R R m∴=并由R 得到以下数值:铲斗的横截面面积 S = V /B =2/2.5=0.8㎡; 后 斗 臂 长 度Lz =1.2×1.08=1.31m ; 斗 底 长 度Lg =1.5×1.08=1.62m ; 挡 板 高 度L k =0.12×1.08=0.13m ; 铲 斗 圆 弧 半径 r = 1.08×0.4=0.43 m ; 底 臂 长l =1.8/5.3×1.62=0.59m ;2.3 斗容的计算根据确定的铲斗几何尺寸即可计算铲斗的容量。

1.平装容量(几何容量)V p :铲斗的平装斗容分为装有当板和无挡板两种。

我选用有挡板铲斗: (1)平装斗容V Vp=S B -2a 2b /3 m 3式中:S —铲斗横截面积等于0.8㎡ B —铲斗内侧宽度等于 2.5m a —近似取0.108mb —铲斗刀刃与挡板最上部之间的距离(如图2—5),又余弦定理得 b=1.338m所以 3298.1338.113.0322m V p =⨯⨯-=α0=60° γ1=8° λr =0.40.12k λ=λz =1.2 λg =1.5 γ=50° R =1.08㎜ S =0.8㎡ Lz =1.08m Lg=1.62m L k =0.13m r =0.43 m l =0.59mS =0.8㎡ B =2.5mb =1.338m31.98p V m =(2) 堆装容量V H (额定斗容量)V H = V p +b 2B /8-[b 2(a+c)]/6 C ——物料堆积高度由于物料按2:1的坡度角堆装,所以c 近似等于c =0.730m 所以32.28H V m =2.4 斗铰点位置的确定动臂与斗的连接铰点(简称下铰点)的位置应尽量使铲斗在铲掘位置时布置在靠近切削与地面。

下铰点靠近铲斗切削刃,则转斗时力臂l 小,有利于增加作用在刀刃上的铲起力。

下铰点靠近地面,可减少在作业时,由插入阻力所引起的附加力矩(p h,见图2—6),此力矩将影响掘起力值。

对装载轻质物料的铲斗,其下铰点允许高一些,以增加回转半径R ,增加转斗时斗刃所扫过的料堆面积,从而提高铲斗物料的装满程度。

下铰点距离斗底高度一般可取h =(0.06~0.15)R 。

即:下铰点距斗底高度 h=0.11×1.08=0.108m 。