铜阳极泥预处理工艺改进生产实践

铜阳极泥全湿法处理工艺研究

铜阳极泥全湿法处理工艺研究铜阳极泥全湿法处理工艺研究摘要:铜阳极泥是铜电解过程中产生的废弃物,含有大量有害元素。

为了有效处理铜阳极泥,保护环境,并实现资源化利用,本研究对铜阳极泥的全湿法处理工艺进行了研究。

通过实验室试验和工业试验,得到了一套全湿法处理铜阳极泥的工艺流程,并对处理后的产物进行了分析。

关键词:铜阳极泥,全湿法处理,工艺流程,资源化利用1.引言随着铜产量的增加和电解工艺的普及,产生的废弃物也越来越多。

铜阳极泥是铜电解过程中生成的一种废弃物,主要成分为铜、铅、锌等有价金属和砷、镉、汞等有害元素。

由于其含有大量有害元素,直接堆放或处理可能对环境产生严重污染,因此必须采取合适的处理方法。

全湿法处理是目前常用的一种处理铜阳极泥的方法,通过湿法处理可以将有价金属和有害元素分离,实现资源化利用。

本研究旨在通过对铜阳极泥全湿法处理工艺的研究,找到一套高效、环保的处理方法。

2.实验方法2.1实验材料铜阳极泥样品,含有铜、铅、锌、砷、镉、汞等元素。

2.2实验流程(1)样品预处理:将铜阳极泥进行破碎和研磨,得到适合处理的颗粒度。

(2)酸浸:将样品与稀硫酸反应,将金属离子溶解在溶液中。

(3)沉淀:加入适量的碱性物质,使金属阳离子生成金属氢氧化物沉淀。

(4)过滤:将沉淀分离出来,得到含有有价金属的沉淀。

(5)焙烧:对沉淀进行高温焙烧,将金属氢氧化物转化为金属。

(6)水溶性有害元素处理:将过滤液中的砷、镉、汞等有害元素进行处理,使其转化为无害物质。

(7)金属回收:将焙烧得到的金属进行回收利用。

3.结果与分析经过实验室试验和工业试验,我们得到了一套全湿法处理铜阳极泥的工艺流程,并对处理后的产物进行了分析。

3.1金属回收率经过实验,我们发现在合适的工艺条件下,金属回收率可以达到90%以上,其中铜的回收率最高。

3.2有害元素处理效果经过处理,砷、镉、汞等有害元素的浓度得到了明显降低,满足了环境排放标准。

4.结论本研究通过对铜阳极泥全湿法处理工艺的研究,开发了一套高效、环保的处理方法。

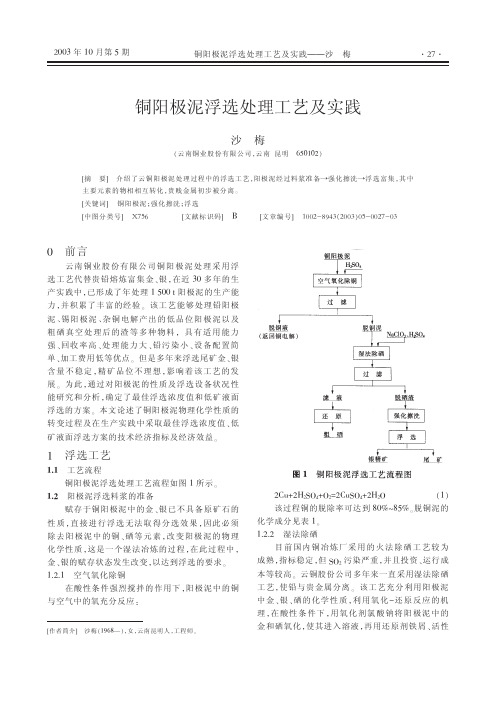

铜阳极泥浮选处理工艺及实践

’" ( 9 5 % 9 & : & ; <= 式中 %< 为 任 何 指 令 时 间 & 矿 浆 中 被 浮 矿 物 的 浓度 ); 为速率常数 7>+" 或 6?=+")= 为浮选反应级数 # ’0 ( ; : @ 8A 式中 %@ 为与矿物种类有关的常数 )8 为矿粒直 径 )A 为试验确定的常数 # 从 ’" (’0 ( 式中看出 " 确定最佳浮选浓度和粒度 是决定浮选速率的关键 # 在 生 产 实 践 中 " 阳 极 泥 的 粒 度铁 自 身 的 氧 化#如 果 金 属 铁 已 经 氧 化 %即 使 仅 在 表 面上氧化 &# 其程度也足以屏蔽金属相 #?’6K的浓度 就不再控制 ?’ $ ?’6K电偶而是控制 ?’6K$ ?’4K电偶 "

!!!! 年 "# 月第 $ 期

铜阳极泥浮选处理工艺及实践& && 沙

梅

! #$ !

016! 23! 018! 018 60 015

2!213 26!25 4!3 2!4

!"#

强化擦洗 阳极泥脱铜 ! 硒后形成的 "$%; 必须用铁屑强

2181616

抑制剂六偏磷酸钠

化擦洗还原成金属银" 在擦洗设备的强烈作用#

六 偏 磷 酸 钠 对 金 属 离 子 )*6K 有 一 定 的 络 合 能 力 # 在矿物表面的吸附增加了矿物表面的电负性和 亲水性 # 使矿物表面的金属阳离子 )*6K失去了与捕 收剂的作用机会 " 六偏磷酸钠在溶液中的水解组分

粗选 ! 两次精选和五次扫选的流程 >8"C"FG $ ? 0176

国内主要厂家阳极泥处理工艺流程改进状况

( .c ol f tr sadM tl ri l n ne n , u mn n esyo cec dT c nl y 1 Sho e a n ea ug a g er g K n igU i ri f i ea eh o g , o Ma i l l c Ei i v t S n n o K n ig 50 3 Y ra 2 un nMeaug ( ru )C . K n n 50 1 Y n a ) u mn 0 9 , um n; .Y n a tl r G op o , umig 0 3 , u n 6 ly 6 n

关键词 : 阳极泥 ;预处理 ;浸 出; 艺改进 铜 工

中 图 分 类 号 : F8 1 T 1 文献标识码 : A

A n o e v e o t pg a i g o no e si e v r iw n he u r d n fa d lm

t e t e o e s i s m e d m e tc f c o i s r a m ntpr c s n o o s i a t re

的经济和社会效益n . 】

阳极泥进行微孔注氧深化脱铜. 铜后金银进一步 脱

被 富集 , 阳极 泥 中 的锑 、 、 硒 不被溶 出. 而 铋 铅 预处理 后 液 直接 送碳 酸铜 工 序 生产 碱 式 碳 酸 铜. 增设 了预

2 工 艺 改 进

阳极 泥 的成分 复 杂 , 面根 据 资 料 就 国 内几 家 下 铜 冶炼 厂处理 阳极 泥 的生产 工艺 流程 改进 情况 进行 简 要 的介 绍 .

i d i t e a t l .T eu g a i g i man y ame tc t n h r t e p o u t i a o r g t e q a t rma d r r e h r ce h p r d n i l i d a u t g s o t h r d cin t d lwe n h u n t e in e z n i s i o me n i i y o r co s me a n t e p o e s O a o i ce s h c n mi f ce c n d,moe i o a d ,t e h r n fp e iu t i r c s ,S st n ra et e e o o c e in y,a l h i r mp r t n y o me t te mo e a d

铜阳极泥处理工艺的改进实践

维普资讯

黄

金

由于分银溶液澄清效果差 , 分银渣进入分银液是 影响粗银粉品位偏低 的主要原因之一 。生产上原分 银工序采用两班制作业 , 两次分银作业 中间间隔时间 短 。生产 中分银作 业搅拌反应 4 h后 , 静置澄清 3—

措 施及 工 艺改进后 取得 的 效果

关键词 : 阳极泥; 出; 铜 浸 萃取 ; 电解

中图分类号 : F 1. T 1 13 文献标识码 : B 文章编号 :0 1 27 2 0 ) 2 0 9— 3 10 —17 ( 07 0 —03 0

自我 国白银 、 金 市场开 放 以来 。 、 业快 速 黄 金 银产

粉 中。

好地解决了这个 问题。先将分铜用硫酸全部放入釜

内, 加入分铜渣 , 泵入一定量的分铜漂洗液 , 浆化酸度 约为 21/ , 50 L 开机搅拌浆化不少于 1 。 3 g 补充分铜洗液 h 或 自来 水 , 制 分 铜 作 业 中酸 的 质 量 浓 度 9 控 0— 10/ , 2 gL 并控制固液 比 1 ( 5 , : 4 ) 加入约为理论量 12 . 倍的食盐 , 升温到 8 ℃ 一 0 浸 出4 左右。通 0 9 ℃, h 过浓酸浆化处理 , 既达到了高酸分铜使杂质最大限度 浸出分流的 目的 , 同时又大幅度降低 了酸耗。现处理 每吨蒸 硒渣 耗 酸 由原来 的 1 2—1 5 降 到现在 的 . .t 04 .t同时分铜渣含铜指标也稳定控制在 0 5 . 06 , .%

理。

12 存 在的 问题 .

.

12 1 分铜工序酸度太高 ,,

增加 了处理成本

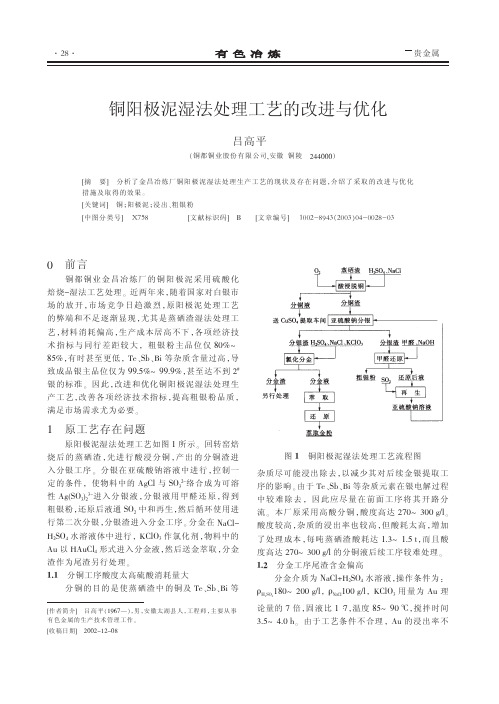

图 1 原 阳 极 泥 处 理 工 艺 流 程

分铜酸度控制对铜及其它组分 的溶出的比例有 直接的影响。金吕冶炼厂原采用高酸分铜 . 酸度高达 20—20/ 。其 主 要 目的是 : 是 使 c 6 9 gL 一 u尽 可 能 浸 出. 浸铜渣含铜控制在 05 以下 ; .% 二是使一些对主 产品金 、 银质量影响较大的杂质元素 T 、b s 、 i eP 、b B 等

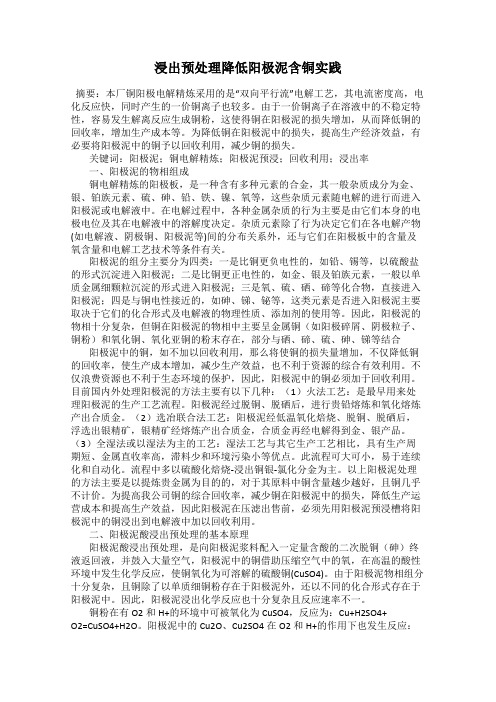

浸出预处理降低阳极泥含铜实践

浸出预处理降低阳极泥含铜实践摘要:本厂铜阳极电解精炼采用的是“双向平行流”电解工艺,其电流密度高,电化反应快,同时产生的一价铜离子也较多。

由于一价铜离子在溶液中的不稳定特性,容易发生解离反应生成铜粉,这使得铜在阳极泥的损失增加,从而降低铜的回收率,增加生产成本等。

为降低铜在阳极泥中的损失,提高生产经济效益,有必要将阳极泥中的铜予以回收利用,减少铜的损失。

关键词:阳极泥;铜电解精炼;阳极泥预浸;回收利用;浸出率一、阳极泥的物相组成铜电解精炼的阳极板,是一种含有多种元素的合金,其一般杂质成分为金、银、铂族元素、硫、砷、铅、铁、镍、氧等,这些杂质元素随电解的进行而进入阳极泥或电解液中。

在电解过程中,各种金属杂质的行为主要是由它们本身的电极电位及其在电解液中的溶解度决定。

杂质元素除了行为决定它们在各电解产物(如电解液、阴极铜、阳极泥等)间的分布关系外,还与它们在阳极板中的含量及氧含量和电解工艺技术等条件有关。

阳极泥的组分主要分为四类:一是比铜更负电性的,如铅、锡等,以硫酸盐的形式沉淀进入阳极泥;二是比铜更正电性的,如金、银及铂族元素,一般以单质金属细颗粒沉淀的形式进入阳极泥;三是氧、硫、硒、碲等化合物,直接进入阳极泥;四是与铜电性接近的,如砷、锑、铋等,这类元素是否进入阳极泥主要取决于它们的化合形式及电解液的物理性质、添加剂的使用等。

因此,阳极泥的物相十分复杂,但铜在阳极泥的物相中主要呈金属铜(如阳极碎屑、阴极粒子、铜粉)和氧化铜、氧化亚铜的粉末存在,部分与硒、碲、硫、砷、锑等结合阳极泥中的铜,如不加以回收利用,那么将使铜的损失量增加,不仅降低铜的回收率,使生产成本增加,减少生产效益,也不利于资源的综合有效利用。

不仅浪费资源也不利于生态环境的保护,因此,阳极泥中的铜必须加于回收利用。

目前国内外处理阳极泥的方法主要有以下几种:(1)火法工艺:是最早用来处理阳极泥的生产工艺流程。

阳极泥经过脱铜、脱硒后,进行贵铅熔炼和氧化熔炼产出合质金。

卡尔多炉处理铜阳极泥技术及应用实践

Ag

( 阳极泥到合金)

Se

99. 0 98. 6 95. 4

98. 5 98. 0 91. 0

Te

33. 0

34. 0

4. 2 降低炉砖中金属含量 提高直收率 卡尔多炉运行中,部分金银会渗透到内衬砖与砖

缝中,为了最大限度地降低内衬砖中的金属含量,采 取了以下措施: 一是增加挂炉技术,开炉时通过添加 适量熔剂在炉内,熔化后以不同角度旋转炉子,填满 炉内砖缝; 二是优化洗炉技术,在更换新炉衬前,提高 温度,添加适量的熔剂,使砖缝内的金银熔解、浇出, 同时也便于废炉砖的拆除。投产至今,共计更换炉内 衬 5 次,检测分析废炉砖中的金银含量均较低,优于 设计值。 4. 3 延长卡尔多炉内衬的使用寿命

图 2 卡尔多炉及燃烧系统示意图

3 生产实践

3. 1 浸 出 阳极泥经常压浸出后铜质量分数为6 % ~

10 % ,常压 釜 每 天 可 处 理 2 批 料,每 批 次 时 间 为 12 h。高压浸出釜压力最高为 860 kPa,一釜时间为 12 h。压力浸出后的阳极泥铜质量分数达 0. 6 % 以 下,渣率为 50 % ~ 60 % 。压力浸出后液通入二氧化 硫或加入铜粉收集 Ag 和 Se,当 Ag 和 Se 质量浓度低 于 0. 005 g / L 时沉积结束,进 行 过 滤。滤 饼 为 银 硒 泥,返回卡尔多炉。滤液进入碲沉积作业。根据滤液

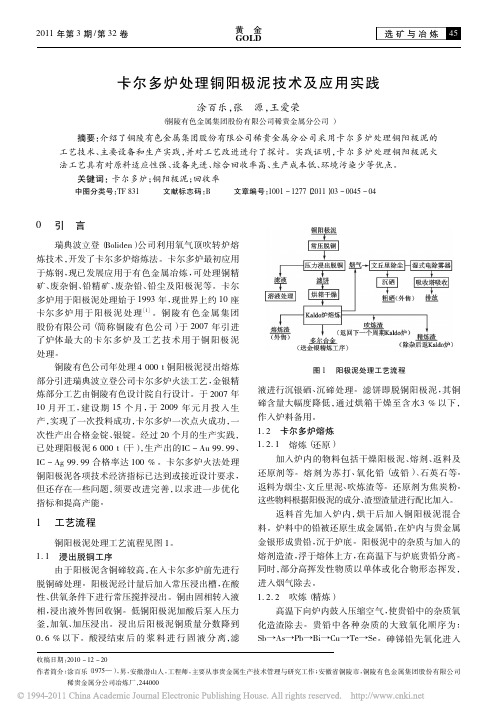

图 1 阳极泥处理工艺流程

液进行沉银硒、沉碲处理。滤饼即脱铜阳极泥,其铜 碲含量大幅度降低,通过烘箱干燥至含水3 % 以下, 作入炉料备用。 1. 2 卡尔多炉熔炼 1. 2. 1 熔炼( 还原)

加入炉内的物料包括干燥阳极泥、熔剂、返料及 还原剂等。熔剂为苏打、氧化铅( 或铅) 、石英石等。 返料为烟尘、文丘里泥、吹炼渣等。还原剂为焦炭粉。 这些物料根据阳极泥的成分、渣型渣量进行配比加入。

铜阳极泥预处理富集金银新工艺研究

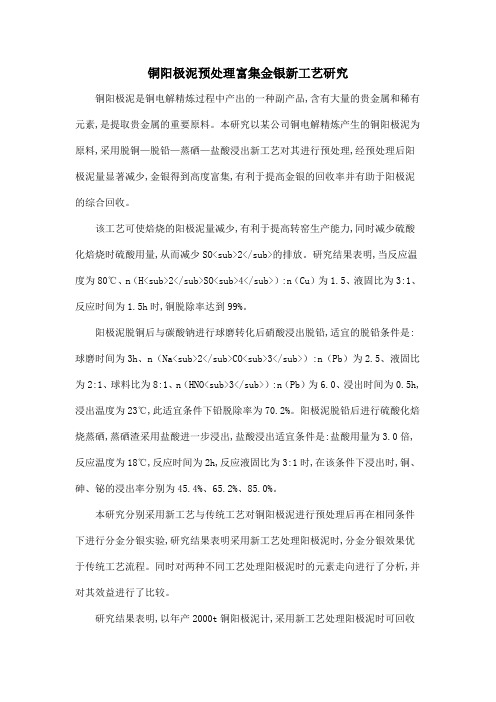

铜阳极泥预处理富集金银新工艺研究铜阳极泥是铜电解精炼过程中产出的一种副产品,含有大量的贵金属和稀有元素,是提取贵金属的重要原料。

本研究以某公司铜电解精炼产生的铜阳极泥为原料,采用脱铜—脱铅—蒸硒—盐酸浸出新工艺对其进行预处理,经预处理后阳极泥量显著减少,金银得到高度富集,有利于提高金银的回收率并有助于阳极泥的综合回收。

该工艺可使焙烧的阳极泥量减少,有利于提高转窑生产能力,同时减少硫酸化焙烧时硫酸用量,从而减少SO<sub>2</sub>的排放。

研究结果表明,当反应温度为80℃、n(H<sub>2</sub>SO<sub>4</sub>):n(Cu)为1.5、液固比为3:1、反应时间为1.5h时,铜脱除率达到99%。

阳极泥脱铜后与碳酸钠进行球磨转化后硝酸浸出脱铅,适宜的脱铅条件是:球磨时间为3h、n(Na<sub>2</sub>CO<sub>3</sub>):n(Pb)为2.5、液固比为2:1、球料比为8:1、n(HNO<sub>3</sub>):n(Pb)为6.0、浸出时间为0.5h,浸出温度为23℃,此适宜条件下铅脱除率为70.2%。

阳极泥脱铅后进行硫酸化焙烧蒸硒,蒸硒渣采用盐酸进一步浸出,盐酸浸出适宜条件是:盐酸用量为3.0倍,反应温度为18℃,反应时间为2h,反应液固比为3:1时,在该条件下浸出时,铜、砷、铋的浸出率分别为45.4%、65.2%、85.0%。

本研究分别采用新工艺与传统工艺对铜阳极泥进行预处理后再在相同条件下进行分金分银实验,研究结果表明采用新工艺处理阳极泥时,分金分银效果优于传统工艺流程。

同时对两种不同工艺处理阳极泥时的元素走向进行了分析,并对其效益进行了比较。

研究结果表明,以年产2000t铜阳极泥计,采用新工艺处理阳极泥时可回收元素总价值比传统工艺高6090万元,产生的SO<sub>2</sub>量少20t。

铜阳极泥资源利用回收项目技术改造实践

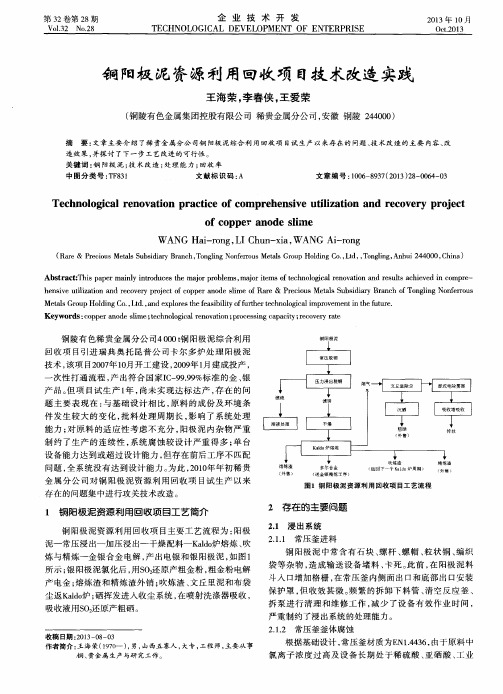

1 铜阳极泥资源利用回收项 目工艺简介

铜 阳极泥资源利用 回Biblioteka 项 目主要工艺流程 为 : 阳极

泥一 常 压 浸 出一 加 压 浸 出一 干 燥 配 料 一 K a 1 d o 炉熔炼 、 吹

2 存在的主要问题

2 . 1 浸 出 系统

2 . 1 . 1 常 压 釜进 料 铜 阳极 泥 中常 含 有 石 块 、 螺杆 、 螺帽 、 粒状铜 、 编 织

铜 陵有色稀贵金属分公 司4 0 0 0 t 铜 阳极 泥综合利用

回收 项 目引 进 瑞 典 奥 托 昆 普 公 司 卡 尔 多 炉 处 理 阳极 泥

技术 , 该项 目2 0 0 7 年1 0 月开工建设 , 2 0 0 9 年1 月建成投产 ,

一

次性打通流程 , 产 出符合 国家I c 一 9 9 . 9 9 %标 准的金 、 银

第3 2 卷第 2 8期

VoI . 3 2 No . 28

企 业 技 术 开 发

TECHN0L0GI CAL DEVEL OPMENT 0F ENTERP RI S E

2 0 1 3年 1 0月

Oc t . 2 01 3

铜 阳极 泥资源利 用回收 项 目技 术改造 实践

王海荣 , 李春侠 , 王爱荣

h e n s i v e u t i l i z a t i o n a n d r e c o v e r y p r o j e c t o f c o p p e r a n o d e s l i me o f R a r e& P r e c i o u s Me t a l s S u b s i d i a r y B r a n c h o f T o n g l i n g N o n f e r r o u s

铜阳极泥处理工艺优化

达 7%以上, 0 对回转窑及后续工序金银提取不利 . 121 预处理优化方案及化学原理 ..

添加不同体积的吸收液对脱铜的影响

控制一定酸度及氯离子浓度, i3 SC 将发 BC 、bl 1 。

生水解反应‘, 3生成氯氧秘及氯氧锑产物: 1 B3 + l + 2 BO I iC + 十, 1 C一 H0= 十 2 H () 4 S3 + 1 + 2 SO I 2 ' b C + H . b' C一 HO= () 5 采用如图 所示的优化工艺 ,能充分利用工艺 1 流程中的中间物料, 达到强化预处理脱铜过程, 提高 金属回收率的目的,同时通过控制一定酸度及氯离 子浓度, 可有效脱除阳极泥中的秘、 锑等杂质元素; 金、 银等贵金属能有效富集 . 122 预处理试验结果与讨论 ..

气

理能力由设计初期的30 干量) 提高到20ta 0t ( a / 50 . /

0 6 6 i0

2

内 乙

)

飞 } 飞 )- 1

只 户 目 1 只 O U

1 工艺优化及探讨

优化前铜阳极泥首先进行预处理脱铜, 脱铜液与 分铜液经混和净化后, 沉铜生产出副产品碱式碳酸铜

( 铜碱式盐) 脱铜渣人回转窑硫酸化焙烧蒸硒, . 产出 的蒸硒渣经水浸分铜一碱浸分啼一氯化分金一亚硫 酸钠分银提取金银 .

贵金属得到进一步富集, 而其中的铜、 秘等杂质可以 锑、 有效脱除, 预处理渣率为5%. 5 该工艺 应用于生产实 践,

取得 良好效果 .

预处理 ; 焙烧 ; 工艺优化 关键词: 铜阳极泥; 中图分类号 :F l T ll

文献标识码 : A

11 阳极泥成份及物相组成 . 0 前 言 阳极泥成份见表 1 铜阳极泥元素赋存状态见表 . . 0 贵溪冶炼厂铜阳极泥处理采用“ 预处理脱铜一回 2 分析表明阳极泥中,9%以上的秘、锑以氧化态 氧化物或氧化物复合盐) 存在. 转窑硫酸化焙烧蒸硒一水浸分铜一碱浸分蹄一氯化 (

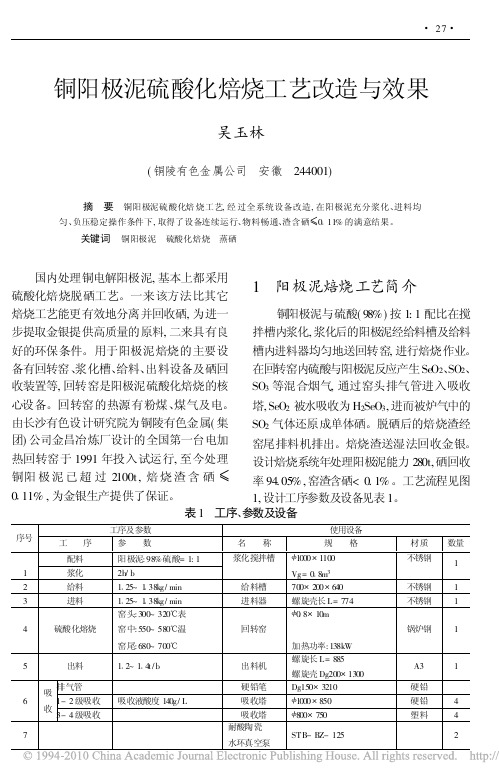

铜阳极泥硫酸化焙烧工艺改造与效果

铜阳极泥硫酸化焙烧工艺改造与效果吴玉林(铜陵有色金属公司 安徽 244001)摘 要 铜阳极泥硫酸化焙烧工艺,经过全系统设备改造,在阳极泥充分浆化、进料均匀、负压稳定操作条件下,取得了设备连续运行、物料畅通、渣含硒 0 11%的满意结果。

关键词 铜阳极泥 硫酸化焙烧 蒸硒国内处理铜电解阳极泥,基本上都采用硫酸化焙烧脱硒工艺。

一来该方法比其它焙烧工艺能更有效地分离并回收硒,为进一步提取金银提供高质量的原料,二来具有良好的环保条件。

用于阳极泥焙烧的主要设备有回转窑、浆化槽、给料、出料设备及硒回收装置等,回转窑是阳极泥硫酸化焙烧的核心设备。

回转窑的热源有粉煤、煤气及电。

由长沙有色设计研究院为铜陵有色金属(集团)公司金昌冶炼厂设计的全国第一台电加热回转窑于1991年投入试运行,至今处理铜阳极泥已超过2100t,焙烧渣含硒 0 11%,为金银生产提供了保证。

1 阳极泥焙烧工艺简介铜阳极泥与硫酸(98%)按1:1配比在搅拌槽内浆化,浆化后的阳极泥经给料槽及给料槽内进料器均匀地送回转窑,进行焙烧作业。

在回转窑内硫酸与阳极泥反应产生Se O2、SO2、SO3等混合烟气,通过窑头排气管进入吸收塔,SeO2被水吸收为H2SeO3,进而被炉气中的SO2气体还原成单体硒。

脱硒后的焙烧渣经窑尾排料机排出。

焙烧渣送湿法回收金银。

设计焙烧系统年处理阳极泥能力280t,硒回收率94.05%,窑渣含硒<0.1%。

工艺流程见图1,设计工序参数及设备见表1。

表1 工序、参数及设备图1 硫酸化焙烧流程2 投产期影响硫酸化焙烧的因素由于设备配置与选型不尽合理,加之对设备的性能,特别是电加热回转窑性能缺乏了解,同时又无相同经验可供参考,导致投产初期出现了物流不畅、窑温难以控制、电热部分短路频繁、阳极泥处理能力和焙烧渣质量与设计指标差距甚大等问题。

2.1 物流不畅(1)回转窑进料 金昌冶炼厂阳极泥含Cu23%~25%、Se3%~5%、水25%~30%,铜基本都以CuSO 4状态存在,具有易结块,不易浆化的特点。

卡尔多炉处理铜阳极泥生产工艺优化实践

Pr o c e s s Opt i mi z a t i o n a nd Pr a c t i c e t o Tr e a t Co pp e r Ano d e S l i me b y Ka l d o Fu r n a c e

ZH ENG We i — z ho ng,LAI Sho u — hu a,ZH ANG Yo ng — f e ng,ZHoNG Sh ui — pi n g,

卡 尔 多 炉 处 理 铜 阳极 泥 生 产 工 艺优 化 实 践

郑伟 忠 , 赖寿华 , 张永 锋 , 衷 水平 , 张焕 然 , 刘建强 , 邱发 强 , 林 家永

( 紫金 铜 业有 限公 司 , 福建 上 杭 3 6 4 2 0 0 )

摘要 : 从卡尔多炉作业模 式 、 处 理能力 、 设 备 应 用 等 方 面 分 析 了 生 产 前 期 出现 的 问题 , 并 通过 工艺调 整 、

p r o c e s s i n g c a p a c i t y a n d e q u i p me n t a p p l i c a t i o n . Af t e r p r o c e s s a d j u s t me n t a n d e q u i p me n t mo d i f i c a t i o 分 ) ( h t t p : / / y s y 1 . b g r i mm. c n )

2 0 1 7年 第 1 1期

d o i :1 0 . 3 9 6 9 - / J . i s s n . 1 0 0 7 - 7 5 4 5 . 2 0 1 7 . 1 1 . 0 0 4

进 技术 消化 吸 收不 充分 , 员 工操 作 不熟 练 , 生产 过程 出现诸 多 问题 , 无 法满 足 生产 要 求 。2 0 1 4年 稀 贵 厂

加压酸浸预处理铜阳极泥的工艺研究

加压酸浸预处理铜阳极泥的工艺研究①张博亚1,王吉坤2(1.昆明理工大学材料与冶金工程学院,云南昆明650093; 2.云南冶金集团总公司,云南昆明650051)摘 要:以国内某铜冶炼厂所产的铜阳极泥为原料,采用加压酸浸的方法对该铜阳极泥进行预处理,对铜阳极泥中铜、碲、硒等元素的浸出行为进行了研究。

结果表明,该方法能达到铜的较完全脱除及碲、硒的部分脱除,银在浸出过程中基本没有损失。

关键词:湿法冶金;加压酸浸;铜阳极泥;预处理;工艺研究中图分类号:TF111文献标识码:A文章编号:0253-6099(2007)05-0041-03The Technologi cal Research on Pre 2treati n g Copper Anode Sli m ewith Pressure Aci d Leachi n g M ethodZHANG Bo 2ya 1,WANG J i 2kun2(1.Faculty of M aterials and M etallu rgical Eng ineering,Kunm ing U niversity of Science and Technology,Kunm ing 650093,Yunnan,China;2.Yunnan M etallurgical General Co m pany,Kunm ing 650051,Yunnan,Ch ina )Abstract:The copper anode sli m e p r oduced in one copper s melter domestically was p re 2treated with p ressure acid leac 2hing method and the leaching behavi or of copper,tellurium and seleniu m in copper anode sli m e was studied .The results show that this method can attain thor ough re moval of copper and part re moval of telluriu m and selenium and the silver is still not leached in leaching p r ocess .Key words:hydr o 2metallurgy;p ressure acid leaching;copper anode sli m e;p re 2treat m ent;technol ogical research 铜阳极泥是在铜电解精炼过程中产出的一种副产品。

贵冶铜阳极泥处理扩建设计与生产实践

要 : 文 介 绍 了江 铜 集 团贵 溪 冶 炼 厂 ( 下 简 称 贵 冶 )0万 t 冶 炼 工 程 配 套 项 目铜 阳极 泥 处 理 改 扩 建 子 本 以 3 铜

项 的 设 计 及 工 程 投 产 后 的生 产 实 践 和 主 要 技 术 指 标 情 况 。生 产 实 践 表 明 , 过 优 化 改 进 的 工 艺 在 生 产 上 取 得 了 十 经

Toa 0 tl1 7

No .120] 1

铜

业

工

程

总第 17期 0

21 年第 1 01 期

COPPER ENGI NEERI NG

贵 冶 铜 阳极 泥 处理 扩 建 设 计 与生 产 实 践

邓成 虎

( 江西铜业 集团公司贵溪冶炼厂 , 西 贵溪 江

摘

352 ) 34 4

(i gi op r o oai ux S et ,G i ,i giC ia35 2 ) J nx C p e C r rt nG i m l r ux J nx, hn 3 44 a p o i e i a

A bsr c t a t:T sp p ri to c s te p o e sd sg fc p e no lme o 0 0 0 tn o p rs lig e i e rngs p rig p o hi a e nrdu e h r c s e in o o p ra desi 3 0,0 o s c p e metn ngn ei up otn r — f

jc i ii metr ec b s h r u t npa t ea dtemantc ncl n ie.T epat a rsl h w a, eo t zdpo es et nGux l ,dsr e epo ci rci n i eh ia idc s h rcil eut so st tt pi e rc s S e i t d o c h c s h h mi

卡尔多炉处理高杂铜阳极泥的工艺改进

doi:10.3969/j.issn.1007-7545.2020.02.009收稿日期:2019-09-28基金项目:国家发展改革委员会投资项目(发改投资[2012]542号)作者简介:花少杰(1981-),山东聊城人,硕士,工程师.卡尔多炉处理高杂铜阳极泥的工艺改进花少杰,胡鹏举,布金峰(阳谷祥光铜业有限公司,山东阳谷252327)摘要:随着铜闪速熔炼工艺日益成熟,对复杂铜矿的适应性越来越强,后续电解精炼产出更多杂质含量较高的铜阳极泥。

针对杂质高、金银品位低的铜阳极泥,从卡尔多炉操作和配套设施工艺以及中间物料控制三方面进行了优化改造,使得卡尔多炉的年处理物料量从2 400t提升至3 800t,生产能力提高了58.3%,实现了金银产能的最大化。

关键词:卡尔多炉;低品位;铜阳极泥;优化改造;中间物料中图分类号:TF811 文献标志码:A 文章编号:1007-7545(2020)02-0045-04Technology Improvement on Treatment of Copper Anode Slime withHigh Impurity in Kaldo FurnaceHUA Shao-jie,HU Peng-ju,BU Jin-feng(Yanggu Xiangguang Copper Co.,Ltd.,Yanggu 252327,Shandong,China)Abstract:With gradual maturity of copper flash smelting and stronger adaptability to treat complex copperore,more copper anode slime with higher impurity content was produced by subsequent electrolyticrefining.To address copper anode slime with high impurity and low-grade gold and silver,optimizationand transformation of operation of Kaldo furnace,supporting facility,and controlling of intermediatematerials were carried out.Annual processing capacity of Kaldo furnace rises from 2 400tto 3 800t,andproduction capacity of gold and silver is maximized.Key words:Kaldo furnace;low-grade;copper anode slime;optimization;intermediate material 卡尔多炉[1]最初应用于钢铁冶炼,后逐步扩展到镍、铜、铅以及阳极泥等贵金属物料处理[2-3]。

铜阳极泥湿法处理工艺的改进与优化

)$ 浸出率%* 64-/!66-3 766-0

改进前 改进后

(-.!(-/ 3-2!3-/

(01!233 23!43

(-3!2-3 3-2!3-4

43!4/ 768

3-5!3-/ 3-39!3-3/

(5 2-/

实践表明"采 取以上改进 与优化措 施 后 "粗 银 粉品质稳定在 68# 以上 " 尾渣含金降到 03 &%" 以下 " 尾渣含银降至 3-F*!3-4* "金银的直收率也得到提 高 $ 生产成本得到有效控制 " 每年可降低生产成本

F

结语

铜都铜业金昌冶炼厂通过对阳极泥处理湿法

生产工艺的改进与优化 " 粗银粉品质稳定在 68# 以 上 " 尾 渣 含 金 降 到 03 &%" 以 下 " 尾 渣 含 银 降 至 3-F*

93 多万元 " 尤其是粗银粉主品位的提高 " 为 银电解 提供了高质量的银阳极板 " 成品银全面超过国家 DJ

后 !! 这对于阳极泥处理整体效益而言是不经济的 ! 并且也不能充分利用分金工序的强氧化性气氛使 杂质分流 !达到提高粗银粉品质的目的 "

!"#

分银澄清效果差 !部分分银渣进入粗银粉 分银渣进入分银液是造成粗银粉质量差的主

3

&"!

工艺改进与优化

分铜工序的高酸浆化 高酸浆化先将硫酸全部放入釜内! 加入分铜

渣 ’ 少许分铜漂洗液 " 浆化酸度约 #55 ’7> !开机搅拌 浆化约 ;5!#5 D.E ! 加入食盐 ! 补加分铜漂洗液 ! 控 制分铜酸度 "5!155 ’7> ! 继续搅拌约 !02 :" 采用浓 酸浆化处理 ! 既达到了高酸分铜使杂质最大限度浸 出分流的目的 ! 同时又大幅度降低了酸耗 " 自分铜 工序采用高酸浆化后! 处理每吨蒸硒渣的耗酸由

提高铜阳极板质量的生产实践论文

提高铜阳极板质量的生产实践论文提高铜阳极板质量的生产实践论文1 前言火法精炼的目的是将粗铜中的杂质尽量除去,为下一步的电解精炼提供合格的铜阳极板。

圆盘定量浇铸系统是为了满足电解铜生产需要开发出来的生产高精度铜板的系统。

该系统通过PLC技术、现场组态技术以及现场自动化仪表的应用。

综合了电力、液压技术、气动技术,可在恶劣环境下实现自动化生产,具有高精度、高效率的特点,并且操作方便,节省人力、物力。

该系统的主要功能就是将阳极炉中还原好的铜水通过圆盘定量浇铸机浇铸出具有特定规格、质量的阳极板,以满足电解精炼生产的需要。

五鑫铜业因投产时间不长,工艺和设备在生产过程中都不够成熟,导致阳极板合格率没有达到设计效果(设计阳极板合格率96.4%),为了提高阳极板质量,还需要继续在生产实践中探索。

2 提高阳极板质量的意义提高阳极板质量不仅降低了阳极板在电解精炼过程中的.影响和残极率,而且降低了废板和残极回炉加工成本。

2.1阳极板化学成分对电解精炼的影响(l)电解精炼对铜阳极板的化学成份要求应符合表1的规定。

(2)阳极板化学成分超标对电解精炼的影响。

阳极板Pb含量过高,电解时会和电解液反应生成不溶性的PbSO4薄膜,附着在阳极板表面阻碍阳极板中铜向电解液中溶解,造成阳极钝化,阳极钝化使槽电压升高,电耗增大,电铜易长粒子,降低电铜质量;eF溶解进人电解液会增加硫酸消耗,eFZ十、eF3十会在阴、阳极来回作业使电效降低;电解液中含AS、bS、iB高时易生成“漂浮阳极泥”,使电铜上沿质量明显下降;含S高时易使生成电铜发脆;另外,杂质含量高也造成添加剂用量增加。

2.2阳极板物理规格对电解精炼的影响2.2.1物理规格要求电解精炼要求铜阳极板厚度要均匀,上下部厚度差不大于5mm,下部厚度不得大于上部厚度。

铜阳极板耳部应饱满,无冷隔层、无缺损,耳部扭曲量不大于5mm.要求铜阳极板表面应平整,厚薄均匀、适当,无飞边、无毛刺、无夹杂,尽量减少表面鼓泡和背部隆起现象,质量均匀、垂直度高,不得有气泡(允许修整),密集气孔区面积不得大于单板面积的20%,不得有孔径大于10mm的气孔。

回转窑处理预处理阳极泥的生产实践

回转窑处理预处理阳极泥的生产实践

转窑处理阳极泥是十分常见的工艺处理方式之一,可以有效地调

节阳极泥的性能,以使其能够适应最终应用场合的要求。

在预处理时,可以将大量阳极泥放入一个大型铸迷室,采用逆流抛模方式抛下,然

后把它们从铸迷室移到对应的抛模转窑处理系统中。

把阳极泥从铸迷室抛入转窑处理系统之后,首先是采用高处理温

度将阳极泥熔化;接着,转窑内的机械搅拌装置会带动阳极泥的运动,在搅拌的过程中会使各种添加剂(如溶剂、树脂、金属、及其他材料)与阳极泥彻底混合。

之后,对其进行冷却固化处理;最后,再利用机

械装置将其从转窑室运出,然后既可进行就绪用于应用。

从上述过程看,转窑处理阳极泥的预处理工艺可以大大提高阳极

泥的性能,让它能够更好的适应最终的应用场合。

但是,也要注意,

在使用转窑处理时必须注意搅拌的速度及处理温度,以免影响最终的

质量。

如果正确运用转窑处理阳极泥,可以获得非常好的阳极泥性能,满足最终用户的要求。

铜阳极泥硫酸化焙烧工艺改造与实践

铜阳极泥硫酸化焙烧工艺改造与实践

铜阳极泥硫酸化焙烧工艺改造与实践

摘要:针对铜阳极泥硫酸化焙烧工艺中存在影响生产的各种问题,对工艺增加到700 kg/班,焙烧渣含Se由0.5%降低到0.12%,硒回收率从89%提高到92.2%,回转窑寿命由18个月延长到36个月.作 者:马志玫 MA Zhi-mei 作者单位:白银有色集团股份有限公司,铜业公司,甘肃,白银,730900 期 刊:甘肃冶金 Journal:GANSU METALLURGY 年,卷(期):2010, 32(3) 分类号:X756 关键词:阳极泥 回转窑 真空管路 焙烧

阳极泥处理工艺优化实践

阳极泥处理工艺优化实践周赵忱(江西铜业股份有限公司贵溪冶炼厂,江西贵溪!!"#$#)摘要:介绍江西铜业股份有限公司贵溪冶炼厂(以下简称贵冶)铜阳极泥杂质成分变化对工艺的影响,提出了优化脱除铋、锑、砷、硒杂质的工艺和措施,增强了工艺处理与适应能力。

关键词:阳极泥;工艺;优化;铋;硒中图分类号:%&’((文献标识码:)文章编号:(**+,+"#"($**!)*(,**$-,*$!"#$%!&#’%(’)*+!&*’),,-.%(/(0($1+*&2&)#%($13$*4)5"(/)./01234,./)05634(789:9;<3=>3?,@9A 4B :95C D D 3?5C <D A 4E F >G H789:9,@9A 4B:9!!"#$#,5694A )36,%&#’%:%633I I 3J >K C I >63J 6A 4B 94B C I >639<D 8?9>E J C <D C K 9>9C 4C I A 4C G 3K =9<38DC 4>63D ?C J 3K K 94789:9;<3=>3?,@9A 4B :95C D D 3?5C <D A 4EF >GH A ?394>?C G 8J 3G ,A 4G >63C D >9<9L 3G D ?C J 3K K 3K A 4G<3A K 8?3<34>K ,8K 3G >C ?3<C M 39<D 8?9>93K K 8J 6A K N 9K <8>6,A 4>9<C 4E,A ?K 349J A 4G K 3=3498<I ?C <A 4C G 3K =9<3,A ?3A =K C D 8>I C ?O A ?G H 7)89*&4,:)4C G 3K =9<3;P ?C J 3K K ;0D >9<9L A >9C 4;29K <8>6;;3=3498<作者简介:周((Q -’,),男,江苏常州人,高级工程师贵冶阳极泥处理,一直采用回转窑硫酸化焙烧蒸硒、分铜、分碲、分金、分银的湿法工艺进行金银生产。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铜阳极泥预处理工艺改进生产实践张焕然1,王俊娥2,陈 杭2,吕旭龙3,衷水平(1.紫金铜业有限公司,福建上杭 364204;2.厦门紫金矿冶技术有限公司,福建厦门 361101;3.福州大学紫金矿业学院,福建福州 350108)[摘 要] 本文基于紫金铜业稀贵厂的工艺实践,分析了铜阳极泥预处理工艺存在的主要问题,并介绍了相应的改进措施和取得的成效㊂通过工艺设备优化和改进,70%以上的硫酸钡可在预处理阶段脱除,铜阳极泥铜含量可降至0.6%以下,并大幅减少金银损失,保证了后续卡尔多炉系统稳定顺畅运行㊂[关键词] 铜阳极泥;预处理;工艺改进;实践[中图分类号] TF811 [文献标志码] B [文章编号] 1672⁃⁃6103(2018)05⁃⁃0020⁃⁃04[作者简介]张焕然(1987 ),男,河南舞钢人,硕士㊁工程师㊂[收稿日期]2017⁃⁃10⁃⁃11 阳极泥是有色金属冶炼过程中间产物,在粗铜电解精炼过程中,铜以离子形态进入电解液,剩余的其他金属和不溶性杂质脱落,在电解槽阳极底部累积形成铜阳极泥,其产率主要取决于阳极板成分㊁铸造条件及电解操作条件,质量一般为铜阳极板的0.2%~1%㊂铜阳极泥中富含金㊁银㊁铜㊁硒㊁碲以及铂族金属等有价元素,是提取稀散稀贵金属的主要原料之一[1-2]㊂铜阳极泥的处理方法有多种,使用较为广泛的有传统火法工艺㊁选冶联合工艺㊁全湿法工艺等[3]㊂紫金铜业有限公司稀贵厂铜阳极泥处理采用先进的常压㊁加压预脱铜处理-卡尔多炉熔炼-金银精炼工艺,项目配套引进芬兰奥托泰公司先进的卡尔多炉熔炼系统㊁直线浇铸系统等先进设施㊂卡尔多炉熔炼之前,铜阳极泥需经常压㊁加压预脱铜处理[4],以尽可能多的脱除铜㊁钡㊁砷㊁碲㊁硒等杂质金属,而由于原料成分差异及设备适应性等原因,项目实施以来预处理工序一直存在脱杂率低㊁操作受限㊁故障率高等问题㊂本文立足于铜阳极泥预处理工艺实践,针对生产过程存在的相关问题进行优化和改进,以达到提高设备生产率㊁完善工艺指标的目的㊂1 工艺流程卡尔多炉处理铜阳极泥的工艺为酸浸预处理脱铜-卡尔多炉熔炼-金银精炼,主要工艺过程为:酸浸过程中部分硒㊁碲进入浸出液,在SO 2还原作用下,硒与溶液中Ag +形成Ag x Se y 渣,经干燥后进入卡尔多炉处理,碲在铜粉还原作用下生成Cu 2Te 沉淀㊂脱铜阳极泥卡尔多炉熔炼过程中,硒以SeO 2形式挥发经文丘里洗涤形成H 2SeO 3溶液,亚硒酸溶液通入SO 2还原得到粗硒㊂金银形成朵儿合金并浇铸成阳极板㊂合金阳极经银电解㊁阳极泥金精炼等工序得到金㊁银产品及铂钯精矿[5-6]㊂其中卡尔多炉熔炼之前的步骤都称为预处理过程,其工艺流程如图1所示㊂图1 铜阳极泥预处理工艺流程2 存在问题2.1 铜阳极泥中硫酸钡脱除困难铜冶炼行业通常采用硫酸钡作阳极板脱模剂,在阳极板浇铸过程中,会有部分硫酸钡嵌入阳极板㊃02㊃中国有色冶金 A 生产实践篇·重金属 ===============================================表面的沟壑,不易被冲洗下来,而随着阳极板进入到铜电解系统㊂在铜电解过程中,大部分硫酸钡会富集进入铜阳极泥[7]㊂为了优化阳极板合格率,熔炼厂经常会加大硫酸钡的涂覆量,从而使阳极泥钡含量持续偏高,达10%~20%㊂含钡较高的阳极泥进入预处理系统后,会带来系列问题,主要体现在影响浸出系统设备㊁管道正常运行,增加设备检修次数及作业人员劳动强度,增长卡尔多炉系统作业时间,降低卡尔多炉处理能力及效率,同时增加稀贵厂运行成本㊂目前,紫金铜业稀贵厂铜阳极泥钡含量约10%,浸出和干燥系统管道结垢严重,卡尔多炉钡渣产量大,工人劳动强度大,严重影响稀贵厂的整体运行㊂2.2 脱铜渣铜含量高,脱铜率低铜阳极泥经常压低酸浸出-热压酸浸脱铜后,再经洗涤-干燥后才能入卡尔多炉熔炼,其中洗涤方式及强度对脱铜渣中铜含量的多少至关重要㊂目前,稀贵厂脱铜渣洗涤困难,使进入卡尔多炉阳极泥含铜平均为0.8%~1%,大量的铜进入卡尔多炉,吹炼阶段难以氧化去除,使吹炼渣和金属分层困难,吹炼氧的利用率降低,吹炼时间延长㊂目前,铜阳极泥预浸后采用厢式压滤机过滤,通过观察发现,压滤机上部滤饼较薄,下部滤饼较厚㊂同时,滤饼的上部和下部为三角形,而中间为长方体状㊂从滤饼的厚度分布来看,滤饼不均匀的分布结构容易出现水洗短路现象,造成水洗时间长且水洗不易彻底的问题,也是脱铜渣洗涤不充分的主要原因㊂2.3 碲沉淀率低,金银夹带量高碲在阳极泥中存在的形式比较复杂,多以Ag2Te㊁Cu2Te㊁Au2Te等形式存在㊂在加压酸浸过程中,以硫酸为浸出剂,铜阳极泥中的碲在高温下会发生如下反应:2Te+4H2SO4+O=22H2TeO4+2H2O+4SO2(1) Cu2Te+2O2+2H2SO=42CuSO4+H2O+H2TeO3(2) 2Ag2Te+2O2+4H2SO=44Ag↓+4SO2+2H2O+ 2H2TeO4(3) 2Au2Te+O2+4H2SO=44Au↓+4SO2+2H2O+2H2TeO4(4) H2TeO3+0.5O=2H2TeO4(5) 2Cu2Te+5O2+4H2SO=44CuSO4+2H2TeO4+ 2H2O(6) H2TeO4+5Cu+3H2SO=4Cu2Te↓+3CuSO4+ 4H2O(7)加压浸出反应时,碲在高温状态下生成溶于水的H2TeO4,和铜一起进入到浸出液中,后经铜粉置换生成Cu2Te而从铜阳极泥系统开路出来[8]㊂在铜阳极泥预处理过程中,压力浸出脱铜产生的分铜液中除了含有铜㊁碲等金属离子,还有含500 ~700mg/L微量金银等贵金属的悬浮物,由于其粒度极细,常规固液分离手段难以有效回收,在铜粉脱碲工序一并富集至渣中,致使碲化铜渣中金含量高达1kg/t,银含量高达3kg/t㊂3 改进措施针对原阳极泥预处理工序存在的不足,稀贵厂采取了一系列改进措施㊂3.1 硫酸钡的高效富集与分离在硫酸钡脱除方面,利用硫酸钡与阳极泥比重差异,进行了低酸常压预浸槽底改进和增设清洗槽操作㊂3.1.1 预浸槽底的改进利用预浸工序作业后需静置的特点,在预浸槽将水和铜阳极泥混合搅拌,过程中硫酸钡比重大,会优先沉积于预浸槽底部㊂为了方便铜阳极泥与硫酸钡有效分离,对预浸槽底部下料管进行改造,具体改进见图2㊂图2 改造前后预浸槽底部结构图如图2所示,具体改进措施是在预浸槽底部下料管内加装一个比下料管小的内伸套管,该套管为活动且带法兰片,套管伸入至预浸槽底部,高出槽底30cm㊂当预浸槽泵工作时,槽底套管出口上部的阳极泥矿浆将会进入下一道工序,而槽底套管出口下部的物料暂时留在预浸槽底部㊂总结每次清理的效率,当阳极泥处理量达50t时就拆下内伸套管,清理出槽底的硫酸钡钡砂㊂㊃12㊃ 2018年10月第5期 张焕然等:铜阳极泥预处理工艺改进生产实践===============================================3.1.2 增加硫酸钡清洗槽从预浸槽底部回收的硫酸钡夹带有较多铜阳极泥,若直接开路仍会造成金银等贵金属损失㊂为了回收其中铜阳极泥,设计了硫酸钡清洗槽,其结构详见图3㊂图3 硫酸钡清洗槽结构如图3所示,将铜阳极泥与水进行搅拌,静置分层后从上到下打开侧面管口回收上层含阳极泥溶 液,而硫酸钡砂从槽底排出㊂经过搅拌分离-静置沉降-清水清洗等设备和工艺改进,铜阳极泥中硫酸钡的脱除率大于70%,所回收硫酸钡纯度大于90%,实现了铜阳极泥中硫酸钡的有效开路,并达到恢复设备管道正常运行㊁减少作业人员劳动强度㊁提高卡尔多炉处理能力和作业效率及降低运行成本的目的㊂3.2 阳极泥预处理浸出渣强化洗涤技术为了强化脱铜渣洗涤,优化了洗涤方式㊂针对厢式压滤机滤饼厚度分布特点,对比分析了中心洗涤和侧边洗涤的原理,不同洗涤方式的洗水走向见图4㊂图4 中心洗涤(左)和侧边洗涤(右)洗水走向示意图 如图4所示,中心洗涤过程中洗水从中心孔穿过滤饼向四周扩散,后经分布在滤板四周出液孔流出,中心洗涤洗水横穿滤饼流程较短,洗水易从流动阻力小的地方流走,再加上滤饼厚度不均,更容易造成短路,从而使得滤饼洗涤效率变差㊂侧边洗涤洗水从右上和右下两个进液口进入,经滤板透过滤布对滤饼进行洗涤,洗涤过程中洗水横穿整个滤饼,后洗水穿过滤布流入洗液出口,侧边洗涤在洗涤前对滤饼进行预压榨,滤饼和滤布间更密实,这种洗涤方式不会有短路现象,故滤饼洗涤效率较高㊂因此,采用侧边洗涤于铜洗脱更有利,但因洗水横穿整个滤饼造成流动阻力较大,洗涤时间会较中心洗涤有所增加㊂为综合考虑洗涤效果和洗涤效率,克服单一侧边洗涤时间较长的缺点,对洗涤作业制度进行优化,经试验发现:滤饼经两次侧边洗涤效果最好,铜洗脱率为89.7%,时间为48.3min;两次中心洗涤铜洗脱率偏低为84.5%,时间为21.1min;一次中心+一次侧边洗涤铜洗脱率居中为88.1%,时间为33.6min㊂综合考虑,采用一次中心+一次侧边洗涤的方式进行强化洗涤,阳极泥铜含量降低至0.6%㊂3.3 阳极泥浸出液金银梯度捕集技术为了解决金银在碲化铜渣中损失量大的问题,于银硒沉淀前添加压滤机,高效捕集含金银等贵金属悬浮物㊂为了在具有良好的颗粒捕集性的同时具有良好的过滤性能,采用两级过滤的工艺㊂第一级过滤旨在快速实现大部分固体颗粒与液体的分离,适合采用丙纶斜纹滤布;第二级过滤旨在能实现颗粒的高效捕集,故采用丙纶复丝滤饼㊂所述的滤布如图5所示,两级过滤工业化装备如图6所示㊂采用该工艺使浸出液中金㊁银的截留率大大提升,碲化铜渣中金含量由1kg /t 降低到16g /t㊁银含量由3kg /t 降低至800g /t㊂㊃22㊃中国有色冶金 A 生产实践篇·重金属 ===============================================图5 不同编织法的丙纶滤布图6 梯度捕集工业化装备4 结论紫金铜业稀贵厂铜阳极泥酸浸处理系统经过两年多摸索总结,工艺㊁设备均得到不同程度的优化与改进㊂改进后铜阳极泥中70%以上的硫酸钡在预浸阶段脱除,脱铜阳极泥中铜含量可降至0.6%以下,为后续卡尔多炉熔炼释放了产能,节约了吹炼时间,提高了生产效率,降低了生产成本,大幅减少了 金银等有价金属在预处理工序的损失,碲化铜渣中的金银含量分别降至16g /t 和800g /t㊂[参考文献][1] 侯慧芬.从铜阳极泥中综合回收重有色金属和稀㊁贵金属[J].上海有色金属,2000,21(2):88-93.[2] 王小龙,张听红.铜阳极泥处理工艺的探讨[M].矿冶,2015,14(2):46-48.[3] 王爱荣,陈志刚,涂百乐.卡尔多炉处理铜阳极泥的生产实践[J].有色金属(冶炼部分),2014(8):18-21.[4] 钟清慎,贺秀珍,马玉天,等.铜阳极泥氧压酸浸预处理工艺研究[J].有色金属(冶炼部分),2014(7):14-21.[5] 简锡明,谢永金.卡尔多炉处理铜阳极泥工艺评述[J].有色金属(冶炼部分),2014(10):20-23.[6] 涂百乐,张源,王爱荣.卡尔多炉处理铜阳极泥技术及应用实践[J].黄金,2011,32(3):45-48.[7] 马涛,陈雯,沈强华,等.铜模浇铸阳极铜脱模剂的应用[J].价值工程,2015(7):286-288.[8] 王俊娥.铜碲渣中碲的回收工艺研究[J].有色金属(冶炼部分),2017(8):44-46.Production practice of pretreatment process improvement for copper anode slimeZHANG Huan⁃ran,WANG Jun⁃e,CHEN Hang,LÜXu⁃long,ZHONG Shui⁃pingAbstract :Based on the practice in rare and expensive metal plant of Zijin Copper Co.Ltd,the paper analyzes the main problems existing in the pretreatment process of copper anode slime,and introduces corresponding improve⁃ment measures and achievements.Through optimization and improvement of process equipment,more than 70%barium sulfate can be removed in the pretreatment stage,with copper content in copper anode slime reduced below0.6%.Also,the loss of gold and silver is significantly reduced.These measures ensure the smooth and stable op⁃eration of the follow⁃up Kaldo furnace system.Key words :copper anode slime;pretreatment;process improvement;practice㊃32㊃ 2018年10月第5期 张焕然等:铜阳极泥预处理工艺改进生产实践===============================================。