塑胶射出成型

射出成型工艺

射出成型工艺Document number【980KGB-6898YT-769T8CB-246UT-18GG08】射出成型工艺图1 塑胶射出流程注塑过程中的关键步骤:1. 塑化计量1)塑化达到组分均匀、密度均匀、黏度均匀、温度分布均匀。

2)计量保证将塑化好的熔体定温、定压、定量射出。

3)塑化效果和能力柱塞式射出机、螺杆式射出机(普通螺杆塑化、动力熔融)。

其中螺杆式射出机的塑化能力强于柱塞式射出机。

2.射出充模1)流动充模射出过程中注塑压力和速度的变化。

射出压力与熔体温度、熔体流速的关系。

射出压力与熔体充模特性(充模流动形式和充模速度)的关系。

2)保压补缩保证将塑化好的熔体定温、定压、定量射出。

保压力、保压时间和模腔压力之间的关系会影响制件的密度、收缩及表面缺陷。

射出成形加工考虑要点1.模具成形温度模温过低:熔体流动性差,制件上产生较大应力、熔接痕,表面质量差。

模温过高:冷却时间、收缩率、翘曲变形均增大。

模温影响射出的成型性、成型效率、制品品质。

尤其对流动性、尺寸安定性、表面光泽及内应力有绝对影响.2. 塑料温度若低于黏流温度:不利于塑化,熔料黏度大,成型困难,易出现熔接痕,表面无光泽或缺料。

若高于热分解温度:引起热降解,导致之间物理和力学性能变差。

3. 螺杆回转速度当进料时,螺杆回转并在背压作用下向后退,其回转速度将主要影响螺杆对物料的塑化能力,此外对料温也会产生影响。

螺杆转速达到一定数值后,综合塑化效果下降。

4.背压设定与螺杆转速一起影响螺杆对物料的塑化效果,要综合考虑背压力和螺杆转速的设定。

背压大而螺杆转速小时会发生逆流。

背压过小会使空气进入螺杆前端。

5.射出成形压力若射出压力过小:模腔压力不足,熔体难以充满模腔。

若射出压力过大:涨模、溢料,压力波动较大,生产难于稳定控制,制件应力增大。

射出压力确定原则:根据条件,射出压力尽量高,有助于提高充模速度、熔接痕强度,防止缺料,使收缩率减小;但同时要注意避免喷射流动。

塑胶射出成型

收缩下陷 收缩下陷是成型品表面呈现凹陷的现象,主要原因是 熔融材料冷却固化时的体积收缩所致。收缩下陷易发生 于成型品肉厚较厚部位、肋、凸毂的背面、注道的背面 等肉不均的部份。因此为了防止收缩下陷,基本上,成 型品的设计要适切。 收缩下陷是成型品收缩所致,易见于PE、PP、PA等 成型收缩率大于结晶性塑料材料。反之,以玻璃纤维强 化的塑料或充填无机质的塑料材料之成型收缩率甚少, 故其收缩下陷可减至最小。

19

流痕 流痕是熔融材料流动的痕迹,以浇口为中心而呈现的 条纹模样。 流痕是最初流入成型空间(模穴)内的材料冷却过快,而 与其后流入的材料间形成界线所致。

银白纹 银条是在成型品表面或表面附近,沿材料流动方向, 呈现的银白色条纹。

20

烧焦 一般所谓的烧焦,包括成型品表面因材料遇热所致的 变色及成型品的锐角部位或谷部、肋的前端等材料焦黑 的现象。 烧焦是滞留在模穴内的空气,在熔融材料进入时未能 迅速排出,被压缩而显著升温,再将材料烧焦所致。 黑条 黑条是在成型品上有黑色条纹的现象,其发生的原因是 成型材料的热分解所致;常见于热安定性不良的材料。 有效防止黑条发生的对策是防止加热缸内的材料温度过 高,减慢射出速度

13

毛边 熔融材料流入分模面或侧向滑板活动间隙时,会发生毛 边。 发生毛边的原因,基本上除了射出机对成型品的投影 面积无充分的合模(锁模)力之外,大都是模具与成型材料 所致。模具配件发生间隙或配件密着性不良的原因,是模 具设计制作不当或模具配件变形及磨损。模穴的熔融材料 流动性太好时,也会造成毛边,防止的方法是降低模具温 度、材料温度、射出压力及射出速度,但必须配合前项充 填不足问题,否则可能造成解决毛边问题而造成充填不足 的现象发生。

翘曲、扭曲 翘曲、弯曲都是从模具取出的成型品产生之变形,平 行边变形者称为翘曲。对角线方向的变形称为扭曲。 这些变形为成型时的各种内应力所致,原因大别如下: (1)脱摸时的内部应力所致。 (2)模具温度控制不充分或不均匀所致。 (3)材料或填充料的流动配向所致。 (4)成型条件不适当所致。 (5)成型品形状,肉厚等所致。

塑胶射出成型不良现象与改善对策_图文_图文

可塑化容量 可塑化方式

鎖模力

成型機

射出壓力 冷卻時間 (模具溫度)

料管溫度 (樹脂溫度) 螺桿轉速 射出速度

成型條件

不良現象與對策處理

充填不足

原料未充分加熱或模溫過低,未完全充填模穴就固化的現 象,原因如下: 1.以射出機能力而言,成型品容積過大

應為射出機額定值80%以下 2.射嘴孔徑,豎膠口澆道過小,會增加流動摩擦阻力,也延長

射出時間,加速固化 (高黏度塑料應使用3以上的射嘴) (如圖)黏度較高的原料 PC.ABS.NORYL.PMMA.POM 3.一模多穴時,各灌點若未保持平衡,或澆口位置配置不當, 灌點阻力過大造成充填不足 4.增高模溫,料溫,可改善原料流動性 5.溫度過低,充填過慢 易造成提早固化,尤其是薄肉製品 6.墊料量過多,會是塑料重複加熱,易造成缸內壓力損失, 若無墊料量,會造成尺寸不均,縮水,螺桿無墊料緩衝,容 易損壞(如圖) 7.排氣不良,會因殘留空氣阻力,而充填不足 8.射壓,射速不足 9.後段溫度過高,進料口處過熱,管壁上易有薄模型成阻力, 使供料不順

可降低料溫,模溫,但必須要考慮之前充填不足的問題, 配合材料特性 5.原料供給過多 6.射壓太高,射速太快 7.埋入件接觸面及滑塊接合處,鎖模力需增加,不然易產生 密合不良,形成毛邊 8.澆口位置設計不當

不良現象與對策處理

不良現象與對策處理

熔接線

原料流動分支後合流所產生的結合細線 1.具有孔穴的成品,或多針點式澆口,一定會發生 2.在成品尾端合流,其強度必會降低,加玻纖成品更是如此 3.增加射壓,射速,增高料溫,可增加其結合線強度(如圖) 4. 如因排氣不良所造成,則可降低射速,設置排氣溝,活動式

模仁,以利氣體排出 5.若以射出條件無法克服,可變更澆口位置,大小,肉厚變更

塑胶射出成型原理

内 压

2

3

4 1

时间

时间

比 容 积

1 2充填 2 3压缩 3 4保压 5开模 6收缩至常温

6

5 4

塑料射出成型进阶教程 第一章:射出成型原理探讨

保持(Holding) 当模穴内塑料被适当压缩后,应立将注射的压力降低,以防过量,但如降 得太低,则因模穴内塑料沿处高温高压状态,将发生逆流,所以必需仍以适当 的压力加以对抗,直到入浇口冷凝封住的过程. 在保持的过程,热料不再(或极微量)进入模穴,所以料温较快的冷却,模穴 内压大致依据下式所代表的原理,逐步下降低: (P+A)(V-W)=R’T 式中P:表模穴内压. V:表塑料比容积. T:表塑料温度. A,W及R:是和塑料分子结构有关的系数

第一章:射出成型原理探討

塑膠射出成型進階教程

目 錄 第一章:射出成型原理探討

第二章:安定成型的參數設定

第三章:低壓成型技術概述

塑膠射出成型進階教程 第一章:射出成型原理探討

1.前言 熱可性塑膠加熱熔解后 在塑形過程中及完了後又漸漸冷卻至定形, 這幾 乎是所有塑膠成型加工法的必要程序. 受熱熔解 ,冷卻固化, 意味著塑膠分子鏈團的被解開與再集合, 但射出成型 加工的過程,絕非如此而已,它必需在模腔被充滿後, 為補嘗冷卻後的容積收縮, 而在塑料尚在高溫時, 适時適量地補充注入. 一定容積的模腔,要擠入較多的塑料, 必定對熔融的塑料形成壓縮, 壓縮使 塑料產生抵抗(模腔內壓), 在抵抗仍然存在的時間內适當的保持壓力的對抗(避 免模腔內塑料逆流)是不可避免的. 模腔的充填速度如果太慢 , 則因塑料溫度的降低(流動阻抗增加), 有可能 使充填無法完全(短射), 或充滿後的壓縮變成困難, 但充填速度太快,則又容易形 成外觀上不良的等問題. 綜上所述,溫度, 壓力, 速度, 時間和量等五大參數, 對射出成型工程的影響是 我們所必需探討的.

塑料射出成型的问题与改善对策

增加模温

压力不足

增加压力

模温不均一

重新排列冷却水管

入料不足

增加入料,并保持固定料量注入工模内

空气不能排出模腔

增加排气道数目和尺码

外润滑剂不足

加外润滑剂

射料时间不足

增加射料时间

流入多模腔工模的熔胶流态不能适当平衡

改正不平衡情形

浇口(Gate)小

扩大浇口

模腔容胶量大过注塑机射胶量

用较大注塑机或减少工模内模腔数目

用脱模剂过多

清洁工模及用少量的脱模剂

非全部熔胶在模腔内与腔壁接触

A.增大注射压力

B.提高磨温

C.增加入料

注射速度慢

A.增大注射速度

B.增加熔胶温度

C.用最大压力;减少熔胶缓冲垫

D.增大螺杆背

使用过多的内或外润滑剂

检查材料和选用适当品种

工模腔壁粗糙

再次抛光模壁

31.射胶不足

材料不够热

增加熔胶筒各种温度

再定浇口位置或用几个相同的对称浇口代替

空气逃离工模不够快

A.增设足够排气孔

B.顶针中间设排气空

塑品切面厚薄变化大

A.再设计塑件

B.浇口定位要适当

工模过冷

提高模温

射料压力不够

增大压力

注射速度慢

增大注射速度

30.塑件表面粗糙

模温太冷

提高模温

注射压力太低

增大注射压力

模壁有水分

清洁和修理漏水裂痕或防止水汽在壁面凝结

塑料射出成型的问题与改善对策

困难问题

原因分析

改善方法

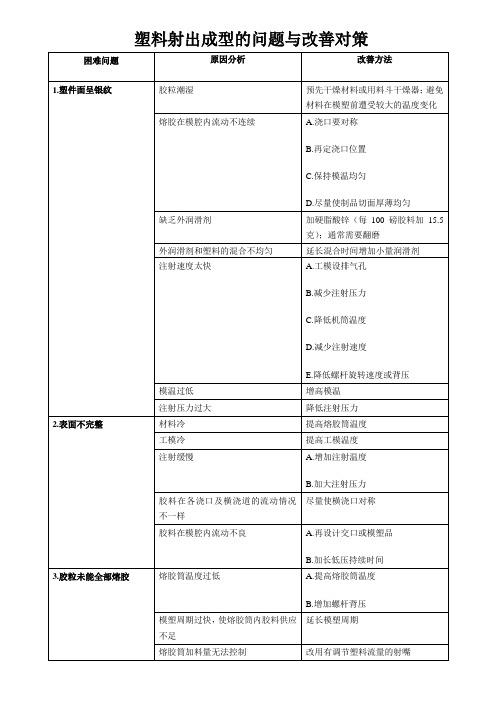

1.塑件面呈银纹

胶粒潮湿

预先干燥材料或用料斗干燥器;避免材料在模塑前遭受较大的温度变化

《射出成型教材》课件

流体塑料在高压下被注射进模 具中。

冷却固化

塑料在模具中冷却固化。

开模取出成型品

冷却固化后的塑料从模具中取 出,完成射出成型过程。

射出成型的应用领域

家电行业

家电产品的外观件和内部结构 件,如洗衣机、空调、电视机 的壳体和内部结构件等。

玩具行业

玩具产品的外观件和内部结构 件,如塑料玩具车、塑料玩具 动物等。

检验与包装

对产品进行质量检验,合格后进 行包装,确保产品在运输过程中 不受损坏。

05

射出成型问题与对策

BIG DATA EMPOWERS TO CREATE A NEW

ERA

成型不良

•·

Байду номын сангаас

材料问题: 塑料材料流动性差、 收缩率大,或材料中杂质多,影 响成型效果。

射出成型过程中,由于各种原因 导致产品成型不完整或表面质量 差。

复合材料

探索将多种材料复合在一起,形成具 有优异性能的复合材料,提高产品的 质量和性能。

新技术应用

3D打印技术

将3D打印技术应用于射出成型领 域,实现个性化、小批量、复杂

产品的生产。

自动化技术

引入自动化技术,提高生产效率 ,降低人工成本,实现大规模、

高效的生产。

智能化技术

利用人工智能、大数据等技术, 实现生产过程的智能化控制和优

硅胶

具有优良的耐高温和耐化学腐蚀性 ,广泛用于密封件和厨具制品。

03

射出成型设备

BIG DATA EMPOWERS TO CREATE A NEW

ERA

射出成型机种类

立式射出成型机

适合生产小型、精密的塑料制品。

卧式射出成型机

射出成型工艺

射出成型工艺图1 塑胶射出流程注塑过程中的关键步骤:1. 塑化计量1)塑化达到组分均匀、密度均匀、黏度均匀、温度分布均匀。

2)计量保证将塑化好的熔体定温、定压、定量射出。

3)塑化效果和能力柱塞式射出机、螺杆式射出机(普通螺杆塑化、动力熔融)。

其中螺杆式射出机的塑化能力强于柱塞式射出机。

2.射出充模1)流动充模射出过程中注塑压力和速度的变化。

射出压力与熔体温度、熔体流速的关系。

射出压力与熔体充模特性(充模流动形式和充模速度)的关系。

2)保压补缩保证将塑化好的熔体定温、定压、定量射出。

保压力、保压时间和模腔压力之间的关系会影响制件的密度、收缩及表面缺陷。

射出成形加工考虑要点1. 模具成形温度模温过低:熔体流动性差,制件上产生较大应力、熔接痕,表面质量差。

模温过高:冷却时间、收缩率、翘曲变形均增大。

模温影响射出的成型性、成型效率、制品品质。

尤其对流动性、尺寸安定性、表面光泽及内应力有绝对影响.2. 塑料温度若低于黏流温度:不利于塑化,熔料黏度大,成型困难,易出现熔接痕,表面无光泽或缺料。

若高于热分解温度:引起热降解,导致之间物理和力学性能变差。

3. 螺杆回转速度当进料时,螺杆回转并在背压作用下向后退,其回转速度将主要影响图2. 螺杆转速与塑化效果的关系螺杆对物料的塑化能力,此外对料温也会产生影响。

螺杆转速达到一定数值后,综合塑化效果下降。

4. 背压设定与螺杆转速一起影响螺杆对物料的塑化效果,要综合考虑背压力和螺杆转速的设定。

背压大而螺杆转速小时会发生逆流。

背压过小会使空气进入螺杆前端。

5. 射出成形压力若射出压力过小:模腔压力不足,熔体难以充满模腔。

若射出压力过大:涨模、溢料,压力波动较大,生产难于稳定控制,制件应力增大。

射出压力确定原则:根据条件,射出压力尽量高,有助于提高充模速度、熔接痕强度,防止缺料,使收缩率减小;但同时要注意避免喷射流动。

6. 射出成形速度若射出速度过小:制件表层冷却快,易发生缺料、分层和熔接痕若射出速度过高:维持熔体温度,减小熔体黏度,制件比较密实均匀容易产生喷射,在排气不良时会使制件灼伤或热降解同时应当注意要改变聚合物黏度时应根据聚合物黏度对温度敏感性和对剪切速率敏感性两个因素确定注射温度和注射速度。

塑胶射出成型技术

塑胶射出成型技术塑胶射出成型技术设定注塑工艺时应考虑的塑料物性一收缩率影响热塑性塑料成型收缩的因素如下:1、塑料品种:热塑性塑料成型过程中由于存在结晶化形成的体积变化,内应力强,冻结在塑件内的残余应力大,分子取向性强等因素,因此热塑性塑料收缩率较大,收缩率范围宽、方向性明显,另外成型后的收缩、退火或调湿处理后的收缩率一般也比较大。

2、塑件特性:成型时熔融料与型腔表面接触外层立即冷却形成低密度的固态外壳。

由于塑料的导热性差,使塑件内层缓慢冷却而形成收缩大的高密度固态层。

所以壁厚、冷却慢、高密度层厚的则收缩大。

3、进料口形式、尺寸、分布这些因素直接影响料流方向、密度分布、保压补缩作用及成型时间。

4、成型条件:模具温度高,熔融料冷却慢、收缩大,尤其是结晶料因结晶度高,体积变化大,故收缩更大。

另外,保压压力及保压时间对收缩也影响较大,压力大、时间长的则收缩小但方向性大。

注塑压力高,熔融料粘度差小,层间剪切应力小,脱模后弹性回跳大,故收缩也会减小,料温高、收缩大,但方向性小。

因此在成型时调整模温、压力、注塑速度及冷却时间等诸多因素可适当改变塑件收缩情况。

二、流动性1、热塑性塑料流动性大小,一般可从分子量大小、熔融指数、表现粘度及流动比(流程长度/塑件壁厚)等一系列指数进行分析。

分子量小,分子量分布宽,分子结构规整性差,熔融指数高、流动长度长、表现粘度小,流动比大的则流动性就好。

常用塑料的流动性分为三类:1)流动性好PA、PE、PS、PP等;2)流动性中等聚苯乙烯系列树脂(如ABS、AS)、PMMA、POM;3)流动性差PC、硬质PVC。

2、各种塑料的流动性也因成型工艺条件而有所变化,主要影响的因素有如下几点:1)温度:料温高则流动性增大,但不同塑料也各有不同,PS (尤其耐冲击型)、PP、PA、PMMA、PC等塑料的流动性随温度变化较大所以在成型时宜调节温度来控制流动性。

对PE、POM、则温度增减对其流动性影响较小,所以在成型时要通过增加注射压力来增加其流动性。

射出成型的介绍(一)

一、射出成型机的认识介绍

第一章

一、射出成型的特征: 射出成型是把成型材料以主压方式充填到模具腔内,射出

成型的模具腔内承受之压力约400KG.F/CM2大约为400个大气压。 以这样高的压力来制作产品,是射出成型的特征,这是它

的优点,也是它的缺点,也就是部模具必须制作得相当坚固,困而 模具价格也相当昂贵,因此必须多量生产,以便于高价之模具费用, 互相扣抵,换句话说,射出成型之工作,必须大量生产才行。 二、射出成型的过程(一个CYCLE循环)

OFF,ON—OFF……7~8次,听到马达转换为Y之声音后,启动马达之动作,便完成。 12、启动后,让PUMP(泵)空转约3~5分钟后再浪各油路动作。 13、启动后,马达的声需费1小时的时间),成型机才能达

到安定的状态,生产出来的产品品质才会稳定。

整个射出成型的循环中时间内容可分为三大部分: 1、射出时间 2、静止时间 3、开关模时间

第二章 一、塑胶射出成型机的分类:

1、依射出量来区分 2、依锁模力来区分 3、依锁模方式来区分 二、塑胶射出成型机旬部的构造分为: 1、锁模装置单元 2、射出装置单元 3、机座装置单元 三、塑胶射出成型机各部位名称及功能:

1、操作控制箱 功能:是各种开启开关及操作开关。如:装模手动、半自动、全自动、顶

出、射出座前、退油压中子,等开关。 2、成型条件调整控制盘 功能:是调整压力、速度行程、料量、时间等射出成型条件。 3、侦(监)测器 功能:可以由侦监测器查出机器的异常点及高定时间功能。 4、温度高定控制器 功能:是调整料管温度,控制料管温度、各段料管温度、灌嘴(NOZZLE)

温度分开单独设定,调整、控制。

5、锁模单元: 功能: 将模具关闭、打开的作用。 6、顶出油压单元 功能: 系模具打开后,将产品由模具内顶出来,以利人手去取拿,或自行落下,

塑胶射出成型技术

塑胶射出成型技术射出成型技术射出理论1. 射出原理:乃利用塑料之热可塑性,2. 先将塑料原料经螺杆运转摩擦生热及料管电热之辅助而3. 溶解使成流体状态。

在经杜塞压力注入,4. 设计之模型穴内,5. 经冷却后取出而6. 成各种特殊形状之成形品。

7. 射出流程:锁模→射胶→熔胶→松退(冷却)→闭模→顶出成品认识塑胶:一般塑胶分类为两种(A)热固性(B)热可塑性,射出成型加工均使用热塑性塑胶。

热可塑性塑胶有两种区别分:结晶性塑胶及非结晶性塑胶一般结性塑胶在成型过程会结晶化成形收缩率较大,成型表面光泽良好。

1.结晶性塑胶有下列:PE PP PA PBT POM PPS PET非结晶性塑胶有下列:PS PBT POM PC PVC2.工程塑胶有下列:PA PBT POM PC NORYL(PPO)特殊工程塑胶有下列:PPS PET射出成型材料之成型条件成型时使原料恰当熔融所需之热量及温度;因为每种原料之熔融温度即比热不同而不同(此资料可由原料商提供)温度之设定可依照螺杆设计:进料段-低、压缩段-高、计量段-次之。

温度过低原料熔融不均、色泽不均、温度过高使原料分解变质。

射出成型条件之高设定1.锁模压力:锁模压力必许大於塑胶射入模内之总压力,过高塑料即可能由分模而溢出,锁模太大(过高)会损耗机器、模具及浪费电力,故适当的调整锁模。

是以成品射入模内分模面不出毛边为原则。

2.熔胶量之设定:首先找寻生产机器之最大射出量(PS)及螺杆之最大行程之资料最大射出量(PS)/螺杆最大行程=A(成品+夹头)重量/B=所需设定之熔胶A*生产原料之密度=B3.射出压力、速度、位置之设定:可利用分段射出,先设定一段之速度及压力位置后对照成品,再设定下一段之速度、压力位置以此类推、一般成型不管用几段射出,在完成之前一段必须调整到80%-90%,最后一段压力、速度均小,当保压用,位置用来控制毛边或缺料。

如果成品还是缩水可利用保压来补其不足。

塑胶射出成形基础概论

6.射出成形條件的五要素為:(1).溫度. (2).速度. (3).壓力. (4).時間. (5).位置(劑量). 7.射出成形的4要因:(1).設計(模具). (2).膠料. (3).成形加工. (4).成形機臺. 8.商品要求的三要素:(1).外觀. (2).功能. (3).尺寸精度. 9.生產之三要素:(1).更快速. (2).更便宜. (3).更高品質. 10.溫度:指加熱汽缸內融溶膠粒的溫度,可區分為噴嘴部,前端部,中間部,后端部共4部份: (1).噴嘴部:其溫度與膠料融溶狀態並無直接關系.一般來說,熱安定性較好融溶粘度 較低的膠料所需的噴嘴溫度較低.反之,熱安定性較差,粘度較高則需較高 的噴嘴溫度. (2).前端部:為使膠料融溶的混合度一致,故需已較高溫度設定之. (3).中間部:為使膠料完全融溶汽缸內故需設定該膠料的融溶溫度. (4).后端部:故為螺桿送料部份,主要為膠料之預熱作用.若設定過高會導致螺桿壞與 膠粒燒焦現象. (5).模具溫度:主要是為得致高品質良好之成形品來做適當地變化

2

4.模具制造流程. 客戶下單 繪制模具圖 組裝 試模 咬花

購料 加工(CNC,鉗工,研磨,放電,水路鑽孔) 熱處理加工 試模 結案 生產.

二.塑膠射出成形: 1.業界常用的成形法:(1).射出成形. (2).押出成形. (3).吹氣成形. (4).真空成形.等. 2.射出成形的种類:(1).模式(臥式)機臺. (2).立式機臺. (3).雙色式機臺. (4).電氣式伺服馬達機臺. 3.鎖模方式區分為:(1).曲肘式. (2).直壓式. (3).曲肘直壓複合式. 4.機臺頓數區分方式為其機臺鎖模壓力來區分.換言之,,機臺為90T意指其鎖模壓力 (最大)可達90T. 5.射出成形機的構造分為5大類:(1).鎖模機構. (2).射出機構. (3).油壓驅動控制部. (4).電氣控制部. (5).機身與床臺.

塑胶射出成型不良原因与对策

• (1) 樹脂溫與模溫低的場合

樹脂溫度與模溫低則樹脂的流動性惡化,因此需提高樹脂溫度與

模

溫,增強樹脂的流動性,提高融合時樹脂的流動性惡化,因此需提高射出壓力.

(3) 射出速度慢的場合 射出速度慢則樹脂的流入速度,而降低了融合時的溫度,因此需增

高 射出速度 澆道,澆口過小的場合要增大橫澆道,進澆口

充填不足/不飽模(SHOT SHORT)

定義: 充填不足/不飽模(SHOT SHORT) 是熔融塑料未完全流遍成型空間 (模穴)的各個角落之現象.

原因對策:

(1) 成型品與射出機匹配不當,可塑化能力或射 出量不足. 改善對策:需更換適當機臺.射出成型品含澆道 重量以不超過射出機台最大射出量之80%為限.

毛邊 (BURR&FLUSH)

定義:

熔融塑料流入分模面或側向蕊型 的對合面間隙會發生BURR;模具鎖模力 足夠,但在澆道與橫流道會合處產生薄 膜狀多餘樹脂為FLUSH.

原因與對策:

(1) 模具的鎖模力不足,塑料高壓射入模具內 時會在分模面發生間隙,塑料由此縫流出

改善對策:調整鎖模力,提高鎖模噸數.如已調 至該機臺最大鎖模力還無法改善, 可更換較大型機臺成型.

澆口

熔合線

澆口

型芯

圖1

材料溢流池

成型后沿此切斷

結合線在射出成形中是不可避免的現象,通常表現於成形品的不連續 部.溶融樹脂在模具內分流后再度合流時,樹脂溫度降低,而產生無法完全融 合, 這是因樹脂的流動性的惡化,樹脂溫度過量下降及模具內的樹脂融合部 的排氣不良造成.下圖是結合線的例子.

流動方向 密合孔

原因對策:

(1) 射出壓低的場合 射出壓低則樹脂的壓縮不完全而產生收縮下陷,最 好提高射出壓.

机构件认识--塑料射出成型

机构件认识–塑料射出成型引言塑料射出成型是一种常用的塑料加工方法,广泛应用于各个领域,包括汽车、电子、医疗等行业。

本文将介绍塑料射出成型的基本原理、工艺流程以及常见的机构件制造。

一、塑料射出成型的基本原理塑料射出成型是将加热熔化的塑料通过高压注射到封闭的模具腔内,待塑料冷却固化后,通过开模取出成型的一种加工方法。

其基本原理包括以下几个环节:1.加料和熔融:将颗粒状塑料原料加入射出机的进料斗中,通过螺杆转动将塑料原料逐渐推进到加热筒内进行熔融。

2.射出和充模:熔融的塑料通过螺杆的旋转和加压作用,被注射到封闭模具的腔内。

同时,塑料填充整个模腔,保持一定的压力,使塑料能够充分填充模具中的空洞。

3.冷却和固化:注射到模腔内的塑料在一定时间内进行冷却和固化,使其具备一定的强度和形状稳定性。

4.开模和脱模:一旦塑料固化完成,模具会自动开启,将成型的零件推出。

二、塑料射出成型的工艺流程塑料射出成型的工艺流程通常包括以下几个关键步骤:1.原料准备:选取适当的塑料原料,并按照工艺要求进行预处理,如干燥、染色等。

2.射出机调试:根据塑料的特性和工艺要求,调整射出机的温度、压力、速度等参数,确保注射过程中塑料能够达到理想的熔融状态和充模效果。

3.模具设计和制造:根据待生产的机构件的设计要求,设计和制造射出模具。

模具的质量和结构会直接影响到成品的质量和生产效率。

4.成型工艺优化:根据模具的具体情况和塑料的特性,优化射出过程中的参数,如温度、压力、冷却时间等,以提高产品的质量和产量。

5.成型品质检验:对成型的机构件进行尺寸、外观、物理性能等各方面的检验,确保产品符合设计要求和客户需求。

6.后续处理:对成型的机构件进行后续处理,如去除模具标记、修整边缘、喷涂等。

三、常见的塑料射出成型机构件制造塑料射出成型广泛应用于各个行业的机构件制造,下面列举一些常见的机构件制造过程:1.零件外壳:例如电子产品、汽车零件等,这些机构件通常需要具备良好的外观质量和一定的强度,塑料射出成型可以满足这些要求。

《塑胶射出成形模》课件

精加工

对模具型腔和结构进行精 细加工,确保尺寸和形状 精度。

电加工

对难以用机械加工完成的 部位进行电加工,如电极 加工。

热处理与表面处理

热处理

提高模具材料的力学性能和耐久性, 如淬火、回火等。

表面处理

增强模具表面的耐磨性、耐腐总结词

模具磨损是由于塑料在高温和高压下与模具表面摩擦所引起 的。

详细描述

为了减少模具磨损,需要选择耐磨性好的模具材料,如硬质 合金或表面镀覆处理。同时,在生产过程中应定期对模具进 行润滑和维护,以保持其良好的工作状态。如果模具磨损严 重,需要进行修复或更换。

模具变形

总结词

模具变形是由于热膨胀和冷却收缩所引起的,通常发生在高温和高压力的工作 环境下。

塑胶射出成形模

目录

• 塑胶射出成形模概述 • 塑胶射出成形模的制造流程 • 塑胶射出成形模的常见问题与解决方案 • 塑胶射出成形模的设计优化 • 塑胶射出成形模的应用与发展趋势

01

塑胶射出成形模概述

定义与特性

定义

塑胶射出成形模是一种用于将塑 胶材料通过高温熔融后,通过压 力注射入模具型腔内,冷却固化 后形成特定形状的模具。

促进产品创新

塑胶射出成形模的应用范围广泛,能够满足 各种形状和规格的塑胶制品的生产需求,促 进了产品创新和个性化定制。

塑胶射出成形模的历史与发展

早期发展

塑胶射出成形技术最早起源于20 世纪40年代,最初主要用于军事

和航空领域。

普及与应用

随着技术的不断发展和普及,塑 胶射出成形模逐渐应用于各个领 域,成为制造行业的重要生产手

05

塑胶射出成形模的应用与发展趋势

塑胶射出成型进阶教程

*充填速度固定

彎 曲 點

0 60 65

70

75 80

充填速度(%)

最適當

85 90 95

35 成

34 形 品

33 重 量

32

31

30

29

塑膠射出成型進階教程 第二章 .安定成形的參數設定

P1

P2 P3 P4 保壓

(充填和壓縮)

0點 3

2 (螺杆鬆退)

1

保壓切換點

緩衝 cushion

射出前進最終點

塑膠射出成型進階教程 第三章.低壓成形技術概述

而引起這些缺點的原因,當和它的加工方法和原理息息相關,具體而言, 大概如下:

1.需要高壓高速的將塑料注射入模穴 2.因流動所引起的分子配向 3.注射後各位置密度及度的分佈差異 4.因流阻的壓力損失,使得必需以更高的壓力才能傳送塑料 5.因肉厚不均勻引起的收縮差異

2.工程概略

可 動 側

適當鎖模力關模

射出 模面寸開 保壓

壓縮

冷卻 開模

塑膠射出成型進階教程 第三章.低壓成形技術概述

3.原理概述 V

96 3

射出壓縮法

近澆口處:1 7 8 9

12

1

10

遠澆口處:10 11 12 8 9

4 11 7

8

傳統加工法

近澆口處:1 2 3

遠澆口處:4 5 6

5 2

期望比容積

塑膠射出成型進階教程 第二章 .安定成形的參數設定

2.手動運轉參數修正 (1).作業要領 確認各溫度設定是否已達正常 確認加熱筒內材料的可塑化程度 高壓閉鎖模具,射出座前進 以手動射出直螺杆完全停止,並注意其停止位置 待冷卻後,開模取出成形品 根據參數修正要領,重復第3~第5動作,直到滿意 (2).參數修正要領(-O-表螺杆最終停止位置)

射出成型法

關於射出成型法1.射出成型塑膠射出成型技術利用壓出機把融化的塑膠材料射入金屬模具之中. 將融化之塑膠灌入此密閉空間待其冷卻凝固即可獲得與此密閉空間相等形狀之塑膠成品. 此零件製造法稱為,[射出成型(injection Molding)]是各種塑膠成型法之中最重要、也最普遍使用的技術. 此種製造方法需使用塑膠射出機.射出成型的原理是把如綠豆大的固體原料(pellet)倒入壓出機的盛料筒中,原料經由迴轉的螺旋裝置攪拌,在壓出機的加熱筒部分加熱與融解。

液態塑膠在螺旋的迴轉和油壓推進交替運轉之下,從筒中以高壓射出,填滿金屬模具內的空間,而後立即將冷水送入金屬模具中降低溫度。

等成型品冷卻硬化之後,便可以開模取出。

這些過程可以全自動化,用高速度連續生產. 速度很快. 平均一個杯子大約只要l0秒就完成了,原子筆管1秒,即使如汽車儀表板之類大型物品也只要3-4分鐘。

在所有成型方法之中,速度最快,適合大量生產。

而且成型品的尺寸精確,品質安定。

從單純的形狀杯子到形狀複雜的汽車儀表板,從0.01g的鐘錶小齒輪. 到超過20Kg的浴缸一般大的成型品,都能夠製造。

原料損失少,完工處理方便,而且成型時就有顏色,外表美觀。

此外,大量生產時能大幅降低成本。

所使用的塑膠,熱塑性與熱固性二者皆可. 但模具不一樣. 熱塑性塑膠佔大多數。

常用的是聚乙烯(PE)、聚丙烯(PP)、聚氯乙烯(PVC)、聚苯乙烯(PS)和ABS等。

2.熱成型真空成型法是熱成形法中最普遍的,先把熱塑性塑膠薄板固定在成型用的模框上,加熱使之軟化,以真空幫浦抽出殘留在模具和薄板之間的空氣,此時的真空吸力會使薄板伸展變型緊貼在模子上,冷卻硬化之後,再使空氣逆充回模具和薄板之間,成型完成的薄板就會被空氣壓力推離模具面而脫模。

成型品還要把多餘的邊緣部分裁掉,(薄片可用衝床裁斷. 較厚者用帶鋸或圓鋸)及完成其它二次加工(如鑽孔. 沖孔等) 才算完成。

需要大量生產時使用鋁模,少量生產時則使用石膏模、塑膠模或電鑄模。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

塑膠射出成型, 塑膠射出成型機, 桃園縣塑膠射出成型廠, 塑膠射出成型廠, 台中縣市塑膠射出成型廠更多...

刊登贊助網站

∙泳慶塑膠射出工業(股)公司

OEM代工廠,31台射出機55至1100噸,24H,31年射出模具組裝經驗。

www.

∙有美股份有限公司

製造塑膠容器、美妝品瓶罐、噴頭、蓋子,並提供射出成型、射出吹氣成型專業服務。

∙裕強精密工業- 塑膠射出

專營塑膠射出成型加工產品,引進CNC中心機,提供客戶滿意的品質及準確的交期。

1.常用熱可塑性塑膠

... PS(硬塑膠) 聚苯乙烯質輕、堅韌性高、富光澤射出成型法

日光燈罩PS 可脹聚苯乙烯... 噴附成型法不沾鍋鐵氟龍氟

碳耐熱、耐化學性、堅韌射出成型法絕緣材料壓克力聚甲

基丙烯酸甲酯 ...

.tw/t253/熱可塑塑膠.htm- 14k- 2007/05

/02- 庫存頁面- 更多此站結果

2.關於射出成型法(20點)(急) - Yahoo!奇摩知識+

... 是各種塑膠成型法之中最重要、也最普遍使用的技術. 此種製

造方法需使用塑膠射出機. ... 薄件的設計不被限定在傳統的包

裝盒也逐漸的應用到專業的產品上,薄件生產所使用的是高容

量、高精密型式的塑膠射出成型機。

...

/question/?qid=1106111101198- 3 4k- 2007/05/20- 庫存頁面- 更多此站結果

3.常用熱硬化性塑膠

... 射出成型法衣服、齒輪、軸承、尼龍繩液態塑膠聚酯塑膠防水、堅韌、耐高溫鑄造成型法鈕扣、麗光板、塗料UF 尿素甲醛防水、堅韌、光澤射出成型法電器外殼、塗料FRP 聚酯塑膠+玻璃纖維防水、堅韌補強成型法浴缸、水塔、車殼、遊艇 ...

.tw/t253/常用熱硬化性塑膠.htm- 8k- 200 7/05/02- 庫存頁面- 更多此站結果

4.11特殊加工(DOC)

... 5.塑膠射出成型法中,下列何者正確(A)塑膠寶特瓶是用此法製成(B)加入漏斗中原料為液態... 8.下列何種塑膠成形法,最適於使用熱固性塑膠材料(A)射出成形(B)擠出成形... (D)聚苯乙烯。

1

8.塑膠垃圾袋常用何種方法製成(A)射出成型(B)吹製成型(C) ...

.tw/~t119/images/PRIN/11-1.DOC- 24k - 以html格式查閱- 更多此站結果

5.塑膠射出成型機中的16oz/350t這是代表什麼意思? -

Yahoo!奇摩知識+

... 射出成型塑膠射出成型技術利用壓出機把融化的塑膠材料射入金屬模具之中. ... 是各種塑膠成型法之中最重要、也最普遍使用的技術. 此種製造方法需使用塑膠射出機. ... 形狀方面不能像射出成型法那樣精細與複雜,而尺寸精密度也不高。

這種成型法較少。

...

/question/?qid=1105051310397- 3 2k- 2007/03/26- 庫存頁面- 更多此站結果

6.鎂合金成型法之比較:

... <觸變成形Thixomolding>: 由塑膠射出成型衍生應用在金屬的成型製程。

... 大,技術成熟度高,適用於肉厚及大鑄件。

射出時間較長,產出率較低。

... 射出時間較短,產出率較高,機器結構較複雜,成本較高。

與壓鑄法比較,鎂合金半固態成型之優勢: ...

/service/application/kis/kis-1.htm- 32k-庫存頁面- 更多此站結果

7.射出壓縮成形理論分析報告

... 為使生產技術提升,在塑膠射出成型領域上,是屬於高精密度,高附加價值之產品,其所需之各項技術及困難點, ... 而光學塑膠出成品在品質的需求大多著重於尺寸,分子定向雙折射率差值的降低。

... 表性,且具實效,因此本文將針對射出壓縮成型法做一系列的報告。

...

/pimlab/技術報告摘要/pimlab041.htm- 4k- 庫存頁面- 更多此站結果

8.台灣區模具工業同業公會

... 透明塑膠罩殼注射模設計2007.05.16 鎂合金加工技術無澆口射出成型法2007.04.23 模具情報 ... 與SEP及名機製作所聯合開發成功了鎂合金新加工技術"無澆口射出成型法"。

新技術採用將半熔狀合金加壓注入金屬模型成型的方法。

...

.tw/content/message-a.asp?sn=1225- 40k- 2007/05/19- 庫存頁面- 更多此站結果

9.ch11(DOC)

... (A) 壓力模型法(B) 射出成型法(C) 擠製(押出)成型法(D) 吹製成型法。

答:(B) ... (A) 塑膠中添入填充劑會增加材料脆性及成本(B) 塑膠中添入安定劑的目的在防止老化(C) 塑膠的絕緣性及耐蝕性良好(D) 射出成型為製造熱塑性塑膠產品的主要方法之一。

...

.tw/jfvs/教學組/教學題庫/機械科/...- 82k- 以html 格式查閱- 更多此站結果

10.台灣區模具工業同業公會

... 鎂合金加工技術無澆口射出成型法2007.04.23 塑膠模具業發展之六大特點2007.04.17 ... 幾種市場潛力大的塑膠機械多層共擠吹塑機組由於此種產品用途廣而受到歡迎。

... 採用PV

C、PET、PP、PS、植絨片材、光降塑膠等作為原料,能夠高速連

續成型, ...

.tw/content/message-a.asp?sn=450- 35k

- 2007/04/24- 庫存頁面- 更多此站結果

知識+

|約12 之1-3 筆

1.塑膠成型法之原理及其生活上的應用與舉例

零件製造法稱為,[射出成型(injection Molding)] 是各種塑膠成型法之中最

重要、也...

2.關於射出成型法(20點)(急)

零件製造法稱為,[射出成型(injection Molding)] 是各種塑膠成型法之中最

重要、也...

3.目前工業上使用之塑膠種類(越詳細越好)

染色體物質) 工業常用"熱固性塑膠"有以下: 1.酚樹脂:木粉甲酸

脂(...

更多塑膠射出成型法相關知識

刊登贊助網站

∙榮紹精密塑膠射出成型有限公司

台中精密塑膠射出成型製造廠,OEM電子、通訊、電腦、家電、醫療器材等製品。

∙竣富- 塑膠外殼真空成型

專營塑膠厚板真空成型、3D繪圖設計模具設計開發、CNC五軸精密切割加工。

thermoforming.bz

相關詞:塑膠射出成型, 塑膠射出成型機, 桃園縣塑膠射出成型廠, 塑膠射出成型廠, 台中縣市塑膠射出成型廠更多...

贊助網站

∙榮紹精密塑膠射出成型有限公司

台中精密塑膠射出成型製造廠,OEM電子、通訊、電腦、家電、醫療器材等製品。

∙竣富- 塑膠外殼真空成型

專營塑膠厚板真空成型、3D繪圖設計模具設計開發、CNC五軸精密切割加工。

thermoforming.bz

∙台灣新興產業機械股份有限公司

提供鑄造件、鍛造件、塑膠射出成型、紡織業系統設備等機械與零組件銷售維修服務。

∙頂鈞塑膠模具股份有限公司

塑膠模具開發專業領域擴及電腦、電器、玩具、日用品、運動器材等塑膠主配件產品。

∙元緯科技公司- 塑膠射出

專業模具製造廠與製冰機廠,包含各種塑膠模具、空調風扇塑膠模具、塑膠射出等。

∙元翰塑膠工業股份有限公司

專業塑膠射出廠,提供各式高低階工程塑膠板、棒素材及加工,位於台北縣汐止市。

∙英貿有限公司APS供應練方案

代理Preactor先進規劃排程軟體,視覺甘特圖產出高效率排程,整合ERP。

更多贊助網站

刊登贊助網站。