双螺杆挤出机螺杆组合对GFRPA66力学性能的影响

双螺杆挤出机螺杆组合原则

双螺杆挤出机螺杆组合原则双螺杆挤出机是一种用于挤压复杂形状、混合构件或有小量细小颗粒的金属、塑料和其他材料的机械装置。

它由主要部件(如导轨、活塞、压筒和螺杆)、辅助部件(如喷嘴、模具、分流器和接头)和电气控制系统组成。

其中螺杆是机器的核心部件,其工作主要有助于挤压膏状物料的生产,同时螺杆的选择也是提高生产效率和产品质量的有效途径。

下面介绍双螺杆挤出机螺杆组合原则。

1、根据物料特性选择螺桿在选择双螺杆挤出机螺桿时,需要根据物料的性质,选择最合适的螺桿,以保证挤出机的稳定性和合理性。

羊毛、涤纶、聚丙烯、聚乙烯等物料一般采用高耐热性能的耐热合金螺桿来满足生产要求;而塑料混合物则选用较软的螺桿,使其具有更好的挤压性能,以确保生产的高效性。

2、根据复杂度选择螺杆双螺杆挤出机在生产复杂结构件时,应根据零件的复杂程度选择合适的螺杆,以保证生产的准确性。

零件复杂性越大,所需要的螺杆的外径就越大,以此来满足挤压要求,而零件复杂性越低,所需要的螺杆的外径就越小,以防止特殊部位被过度压缩。

3、根据挤出速度选择螺杆在选择双螺杆挤出机螺杆时,也要根据生产要求的挤出速度来挑选最合适的螺杆。

一般来说,螺杆的长度越长、螺距越大、螺芯越细,挤出的速度就更快,但也影响着挤出的精度和产品质量,因此,选择螺杆时仍然需要谨慎。

4、根据生产量选择螺杆当根据挤出速度选择的螺杆不能满足生产要求时,就可以根据需要的生产量来选择螺杆,shz。

当需要高量生产时,可以采用较大的螺杆外径和较粗的螺芯,以提高其产量,并实现挤压质量的平衡。

但是,当生产量较小时,可以采用较小的螺杆外径和较细的螺芯,以降低生产成本,同时也要确保其挤压质量。

以上是双螺杆挤出机螺杆组合原则,双螺杆挤出机的螺杆组合选择,紧密关联着机器的技术性能和产品质量,因此,选择螺杆组合时应根据实际情况,结合物料特性、复杂度、挤出速度和生产量等多方面的因素,科学选择螺杆,以确保双螺杆挤出机的挤压效果。

双螺杆挤出机螺杆组合原则

双螺杆挤出机螺杆组合原则

1.将螺杆的中心线设置在同一水平线上,以保持塑料柔软、挤出更容易。

2.螺杆的转速与头部的大小、材料厚度、减压比、抗拉强度、抗张强度和温度等有关。

3.螺杆箱体外面的尺寸要设计好,以便保持完整的紧密性和最佳的填充状态。

4.最大限度地节约颗粒粘性的材料。

5.螺杆尺寸应与箱体尺寸相符。

6.塑料挤出前,应对螺杆表面进行润滑。

7.对于塑料熔体粘性较大的挤出机,应尽量减小螺杆转速,减小螺杆头的大小,减小温度,并保持螺杆和箱体之间的紧密性。

8.加入黏性物质的挤出机应尽量减小挤出温度,以降低其粘性。

9.螺杆挤压构造应尽量减小挤出机的工作温度,以减小塑料的失重。

10.多个螺杆排列时,应考虑螺杆间的间距,设计出尽量紧密的结构和尽量大的填充度。

二、两支螺杆的组合原则

1.两支螺杆的螺距和外径相同。

2.尽量选择相同的料芯和外径,以降低机器受力的变化。

3.两杆之间的温度尽量均匀,以保证它们的转速相同,减少不需要的受力。

4.两支螺杆应以同样的长度设置,以保持塑料的平均性。

5.应保持螺杆的中心距离,以减少填料的压力,使挤出机的挤出更准确,更安全可靠。

6.尽量使两支螺杆的料芯相同,以减少塑料的挤压比例。

【精品文章】解析螺杆排列组合对物料性能的影响

实业兴国,努力创新知识的海洋解析螺杆排列组合对物料性能的影响一、前两天应浙江一改性厂家的邀请,去解决透明填充母料的晶点问题,先大家都怀疑配方上可能有问题,后来几次调整配方,都没有明显的改善,zui后决定调整螺杆的组合,经过重新设计排列螺杆的组合后,问题得到基本解决。

所以,又一次提醒同仁,要重视螺杆的排列组合对改性塑料的影响,这种影响其实很明显!二、目前确实需要把这个问题重视起来。

一方面:在国内许多塑料改性技术的研究单位,只重视塑料改性配方的研究,而不重视技术生产的可操作性,以及双螺杆生产设备的适应性,使许多好的技术在应用中出现问题或得不到应用;二方面:相反,对于双螺杆挤出生产厂家只注意机械制造方面的问题,而忽略了具体改性材料的特性,使生产厂家使用该设备却不能生产出满意的产品来。

如果将塑料的改性技术和双螺杆挤出设备有效的结合可能就会解决好多问题。

三、塑料改性技术与塑机行业的关系:从字面上理解,双螺杆挤出机的制造是属于机械制造行业,而塑料改性技术是属于高分子材料的研究范畴,但两者是密不可分的,就好比计算机领域中的硬件和软件,硬件性能的好坏固然十分重要,但好的软件可以弥补硬件性能的不足,塑料改性领域也是这样。

就拿碳酸钙填充母粒来说,在技术相同的条件下,好的双螺杆挤出机设备用来生产填充母粒,其母粒的产量和分散性当然就好些,但从配方和螺杆组合的角度着手,好的配方和工艺在单螺杆挤出机上也能生产出性能较好的填充母粒来,(当然实际上不提倡这样)而好的螺杆组合可以使一台普通的直径为60的双螺杆挤出机的24小时的碳酸钙母粒的产量达到7吨左右。

塑料改性技术能刺激双螺杆塑机行业的技术改造和完善纵观双螺杆挤出机的发展史是和塑料改性技术分不开的,每个塑料产品是需要不同的塑料改性技术的,从而对设备即双螺杆挤出机的要求也稍有差异,有的物料强调在挤出过程中的剪切分散,有的则强调它的在螺杆中的停留时间、耐磨性和耐腐蚀性等,塑料改性技术的不断提高和完善,在提高塑料改性料质量的同时,对双螺杆挤出机性能。

同向双螺杆挤出过程不同螺杆组合的混合性能分析

Keywords:intermeshing CO—rotating twin screw,screw configurations, steady flow field analysis,quasi—steady flow field analysis, mixing properties

-11l一

and inverse kneading blocks,all forward kneading blocks,positive scnjw elements and inverse kneading blocks,positive screw elements and forward

kneading blocks,stagger angle 60。all forward kneading blocks,all positive screw elements.Finally,in order to verify the feasibility and the validation

Cumulative maximum shear-rate distribution,the maximum sห้องสมุดไป่ตู้ear-rate of

jCj荠1匕工大掌领士研究生掌位论文

percent tracking particle dependence of time and the Cumulative maximum shear-stress distribution etc.The axial distributive mixing and the dispersive mxxmg were analyzed through those results.The conclusions based on the two simulations are identical.The axial distributive mixing of seven kinds of screw configurations arranged from s仃ong to weak:all reverse kneading blocks,forward kneading blocks and inverse kneading

采用双螺杆反应挤出提高PA66的熔体黏度

回收 级 P 6 中 国石 油 化 工 股 份 有 限公 司 A6 . 北 京 化 工 研 究 院 生 产 ;A 6 ,0 L 美 国 杜 邦 公 司 P 6 1 1 , 生产 ;P 无锡树 脂研究所 生产 。 E ,

12 仪 器 与 设 备 .

ZK 2 S 一 5型 双 螺 杆 挤 出 机 . 德 国 WP公 司 生

于消 除热应 力 : 1 以 0℃/ i a r n降温 至 5 ( )℃, 并恒 温

2条 或多 条聚合 物 分子链 连 接起 来 .达到 提高 聚

合 物 相 对 分 子 质 量 的 目的 。

收稿 日期 : 2 1 — 4 2 : 修 回 日期 : 2 l 一 7 l 。 000 —9 0 0 O 一 8

关键词 : 聚酰胺 6 6 扩链 反 应 熔 体黏度 扩 链 剂

中 图 分 类 号 : T 2 . Q 3 36

文献标识码 : B

文章 编 号 : 10 — 3 62 1 )5 0 3 — 5 0 2 19 (0 00 — 0 9 0

高 黏 度 聚 酰 胺 ( A) 有 优 异 的 物 理 机 械 性 P 具

为 得 到 高 性 能 P 满 足 吹 塑 成 型 以 及 回 收 A, 利 用 P 的 需 要 ,人 们 一 直 在 探 索 高 相 对 分 子 A 质 量 和 高 黏 度 P 的 技 术 。 通 过 缩 聚 反 应 的 合 A 成 技 术 可 提 高 相 对 分 子 质 量 , 但 是 聚 合 时 间 长 . 本 高 , 且 还 容 易 引起 热 分 解 反 应 ; 熔 成 而 把 融 聚 合 得 到 的 P 在 低 于 熔 点 以 下 2 ~ 0 ℃ A O 3

产: MA10 /7 2 03 0型注射 机 , 宁波 海天 塑料 机械 厂

螺杆结构及转速对玻璃纤维增强PA66复合材料力学及流变性能的影响[1]

![螺杆结构及转速对玻璃纤维增强PA66复合材料力学及流变性能的影响[1]](https://img.taocdn.com/s3/m/042bc5215901020207409ce9.png)

第26卷第10期高分子材料科学与工程Vol.26,N o.102010年10月POLYMER MATERIALS SCIENCE AND ENGINEERINGOct.2010螺杆结构及转速对玻璃纤维增强PA66复合材料力学及流变性能的影响杨建民,李春忠,张 玲,张天水(华东理工大学超细材料制备与应用教育部重点实验室,上海200237)摘要:通过改变挤出机的螺杆结构及螺杆转速,研究了熔融挤出过程中,剪切强度的变化对聚酰胺66/玻璃纤维复合材料力学及流变性能的影响。

结果表明,当螺杆后段的捏合块数量由7块减少到4块,且螺杆转速为120r/min 时,熔体受到的机械剪切应力最小,在挤出过程中有效地减少了玻纤的断裂,使其平均长度最长,复合材料的力学性能最高。

聚酰胺66中加入玻璃纤维能显著影响复合材料的流变行为,玻纤的平均长度越长,与基体间的作用就越强,共混体系的复数黏度及动态储能模量也越高。

关键词:聚酰胺66;玻璃纤维;平均长度;螺杆结构与转速中图分类号:O631.2+1 文献标识码:A 文章编号:1000 7555(2010)10 0118 04收稿日期:2009 09 15基金项目:国家自然科学基金资助项目(20706015,50703009);上海市科技启明星计划(07QA14014);上海市科委纳米专项(0852nm02000,0952nm02000);上海市曙光学者跟踪计划(08GG09);上海市优秀学科带头人计划(08XD1401500);上海市重点学科建设项目资助(B502)通讯联系人:张 玲,主要从事高分子材料改性研究, E mail:zlingzi@玻璃纤维增强聚酰胺66(PA66)复合材料具有高强度、高模量、低成本、易加工、可回收等优点,在汽车制造业、电子产品、日常生活用品等领域具有广泛的应用。

以往的学者对玻纤增强聚酰胺复合材料的研究工作主要集中在纤维的含量[1]、直径[2],与基体界面情况[3,4]等问题上,而对控制PA66/玻璃纤维复合材料的加工过程,即双螺杆挤出机的加工工艺参数对复合材料性能影响的研究较少。

尼龙66增强增韧改性

•

拉伸性能:按GB1040-79进行;

•

弯曲强度:按GB1042-79进行;

•

悬臂梁缺口冲击强度:按GB/T1843进行;

•

简支梁无缺口冲击强度:按GB/T1043进行;

• 4.4.2热变形温度

•

采用维卡软化点测定仪

五 结果讨论与分析

• 5.1.1玻璃纤维的选择及增强机理 • 玻璃纤维对尼龙的增强已得到广泛应用,其研究也相对成熟,玻璃纤

•

同时由于玻璃纤维的加入,

使得制品的成型收缩率也得到了很

好的改善,GF填充30%时,收缩率

拉伸强度/Mpa

200 150 100 50

0 0

10 20 GF含30量% 40 50 60

图3GF含量与PA66拉伸强度的关系

14

缺口冲击 强度/KJ.m- 2

12

10

8

6

4

2

0

0

10

20

30

40

50

GF含量%

和耐酸性较差,在干态和低温下冲击强度偏低;吸水率,成型收缩率

较大,影响制品尺寸稳定性和电性能。为适用聚酰胺在不同领域的机械部件,铁

路机车用聚酰胺均对PA的力学性能,尺寸稳定性提出了很高的要求。

因此,对尼龙的改性始在必然,采用嵌段、接枝、共混、填充等改性

响,入拉伸强度,弯曲强度等。表1

郑宏圭[6]给出了不同的增韧剂对增

韧PA66力学性能的影响。

25

缺口冲击强度/ K J . m- 2

20

15

10

5

0

0

10

20

30

40

50

PE-g-MAH含量%

图8 PE-g-MAH与缺口冲击强度的关系

挤出机螺杆机筒——影响塑料制品品质的因素

华鸿塑料机械

挤出机螺杆机筒——影响塑料制品品质的因素

1、螺杆机筒配合间隙过大对制品质量的影响。

(1)螺杆机筒间隙过大,挤出的熔料流量不稳定,则制品表面容易出现横向皱纹。

(2)螺杆机筒间隙过大,挤出熔料压力不稳定,使制品截面的几何形状尺寸误差变化大。

(3)螺杆机筒间隙过大,熔料在机筒内前移时产生的回流现象增加,使得熔料在机筒内停留时间过长而变黄,因而会使制品表面变色或有焦斑。

(4)螺杆机筒间隙过大,使挤出生产制品的产量不稳定或下降。

2、螺杆的工作转速不稳定对塑料制品质量的影响:

(1)制品纵向几何形状尺寸误差大。

(2)制品会经常出现横向皱纹。

(3)制品表面粗糙、易脆裂或局部有硬块出现。

以下几个因素影响螺杆的工作转速:

(1)传动V形带磨损严重,工作打滑。

(2)V形带传动皮带轮的中心距过小,使带传动斜面不能与皮带轮梯形斜面正确摩擦传动工作。

(3)机筒内加热料温度偏低,原料塑化不均匀,造成螺杆转动工作负载扭矩增大,使螺杆转速不稳。

(4)螺杆用推力轴损坏等。

3、机筒加热温度控制不稳定对制品质量的影响:

(1)机筒加热温度控制不稳定,使原料在机筒内塑化质量不均匀,造成制品表面粗糙,经常出现水纹。

(2)制品的横截面尺寸不稳定,几何形状尺寸误差波动比较大。

(3)制品的表面常有硬块料出现。

(4)制品的质量不稳定、强度差,使用时易脆裂。

华鸿塑料机械厂,更多资讯,请前往官网查看。

挤出机螺杆设计合理影响制品质量

挤出机螺杆设计合理影响制品质量首先,挤出机螺杆的螺纹结构对制品质量有着直接的影响。

在挤出过程中,螺杆的螺纹结构可以有效地提高塑料熔料的切割、熔融混合和塑化效果。

一般来说,螺纹的深度和角度越大,切割和塑化效果就会越好,但同时也会增加挤出机的能耗。

因此,需要根据具体的挤出要求合理设计螺纹的深度和角度,以达到最佳的挤出效果。

其次,挤出机螺杆的材料选择对制品质量也有着重要的影响。

挤出机螺杆一般选择高强度、耐磨性和耐腐蚀性较好的材料制造,如合金钢、高速钢等。

这样可以保证螺杆在高温、高压和高剪切的环境下能够正常工作,并且使用寿命长。

如果选择的螺杆材料不合适,可能会导致制品的表面质量不佳、容易出现断裂等问题。

另外,挤出机螺杆的形状参数也会对制品质量产生影响。

挤出机螺杆的直径、长度和螺距等参数需要根据挤出工艺和塑料材料的特性来确定。

例如,对于低熔点的塑料材料,可以采用大直径、短长度和大螺距的螺杆,以提高塑料的塑化效果和挤出速度。

而对于高熔点的塑料材料,应选择小直径、长长度和小螺距的螺杆,以确保塑料可以充分熔融和塑化。

除了上述几点,挤出机螺杆还需要考虑一些其他的因素,如舌深、根深、飞刀、齿尖射出角度等。

这些因素需要根据具体的挤出机和塑料材料的特性来设计和调整,以保证螺杆能够顺利实现物料的输送、塑化和挤出过程。

综上所述,挤出机螺杆的设计合理与否直接影响到制品的质量。

通过合理设计螺纹结构、选择适当的材料和调整形状参数等,可以有效地提高挤出机的挤出效果,保证制品的质量和稳定性。

因此,在进行挤出机螺杆设计时,需要综合考虑挤出工艺要求、塑料材料特性以及设备条件等因素,从而达到最佳的设计效果。

螺杆组合对华科牌ABS产品的加工和力学性能的影响

在 高温或高剪切条件下易降解 ,在加工过程 中往

¨ 的物 理 化 学 改 性 如聚 合 物 共 混

,

填 充改 性 、

将 聚 苯 乙 烯 ( S )、 ( 烯 腈 / 乙 烯 )共 聚 物 P 丙 苯 ( AS )、聚 丙 烯 腈 ( AN )的 各 种 性 能 有 机 地 P 结 合 起 来 ,不 仅 具 有 韧 性 、硬 度 、刚 性 相 均 衡 的 力 学 性 能 ,而 且 有 较 好 的耐 化 学 药 品性 、尺 寸稳 定 性 、表 面 光 滑 性 、耐 低 温 性 、着 色 性 和加 工流 动性 等 。AB 发 展 极 其 迅速 ,广 泛 就 用 于机 电 、 S Yo c o

( qn a eL mi dc mp n qn 6 3 6 Da igHu k i t o a yDa ig1 3 1 ) e

Ab t a t s r c :Th s a tc e ma n y i r d c s t i r i l i l nt o u e o Chi a Da i g Br n h Co n q n a c mpa y Li t d p o u to r n h lc n i g n mie r d c i n b a c i e s n ABS s re fp o c si h r c s , h wi - c e e t u i n un tc mm o l s d s r w o b n d c mp n n fs r w e i so r du t n t e p o e s t e t n s r w x r so i o ny u e c e c m ie o o e to c e c mbi a i n o t ia i n s u y t e d fe e ts r w s e b y o r n h l e sn d fe o n t p i z t , t d h i r n c e a s m l n b a c i n i g mo i d ABS i f e c s t e me h n c l o m o c i n u n e h c a ia l

螺杆组合对玻纤增强复合材料机械性能的影响

第618中图法分类号:TQ171.77+7.77文献标识码:A螺杆组合对玻纤增强复合材料机械性能的影响张志坚,冉文华,章建忠,崔峰波,沈林峰,张萍,王堃(巨石集团有限公司,桐乡 314500)摘 要:通过对比拉伸强度、弯曲强度以及耐疲劳性能,研究了不同的螺杆组合方式对玻璃纤维(GF)增强PP、PA6、PA66、PC以及ABS材料性能的影响。

根据塑料的种类,设计出几款适合GF增强复合材料的螺杆组合。

结果表明:不同材料搭配适当的螺杆组合方式可达到较为理想的机械性能,4#螺杆组合适合PA66和ABS材料的挤出注塑,6#、3#、2#螺杆分别适合PP、PA6、PC材料的挤出注塑。

关键词:螺杆组合;玻璃纤维;机械性能;挤出注塑Effects of Screw Combination on Mechanical Properties of Glass FiberReinforced CompositesZhang Zhijian, Ran Wenhua, Zhang Jianzhong, Cui Fengbo, Shen Linfeng, Zhang Ping, Wang Kun(Jushi Group Co., Ltd., Tongxiang 314500)Abstract: In this paper, the effects of screw combination on the mechanical properties of glass fiber reinforced PP, PA6, PA66, PC and ABS composites were studied by comparing the tensile strength, flexural strength and fatigue resistance of the materials. According to the types of plastics, several screw combinations suitable for glass fiber reinforced composite materials were designed. The results have shown that different materials coupled with appropriate screw combination can achieve ideal mechanical properties. 4# screw combination is suitable for the extrusion and injection molding of PA66 and ABS materials, and 6#, 3# and 2# screw combinations are suitable for the extrusion and injection molding of PP, PA6 and PC materials respectively.Keywords: screw combination; glass fiber; mechanical property; extrusion-injection molding0 前言玻纤增强塑料制品,以其比强度高、热性能好、优良的耐化学腐蚀性、良好的耐老化性能、加工性能而得到越来越广泛的应用,如电子设备、汽车、机械、通讯设备等。

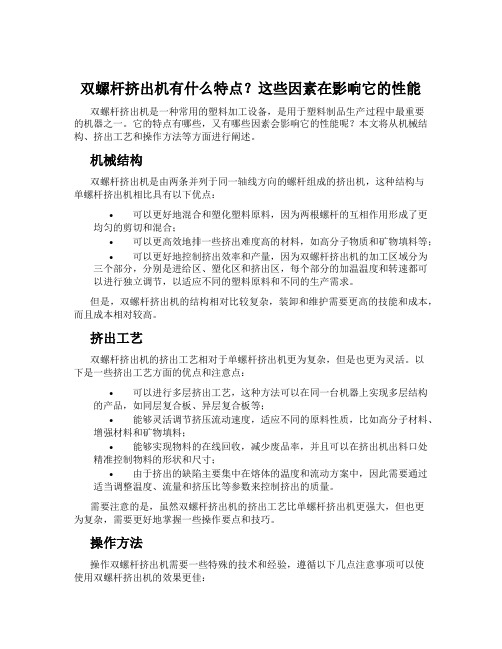

双螺杆挤出机有什么特点?这些因素在影响它的性能

双螺杆挤出机有什么特点?这些因素在影响它的性能双螺杆挤出机是一种常用的塑料加工设备,是用于塑料制品生产过程中最重要的机器之一。

它的特点有哪些,又有哪些因素会影响它的性能呢?本文将从机械结构、挤出工艺和操作方法等方面进行阐述。

机械结构双螺杆挤出机是由两条并列于同一轴线方向的螺杆组成的挤出机,这种结构与单螺杆挤出机相比具有以下优点:•可以更好地混合和塑化塑料原料,因为两根螺杆的互相作用形成了更均匀的剪切和混合;•可以更高效地排一些挤出难度高的材料,如高分子物质和矿物填料等;•可以更好地控制挤出效率和产量,因为双螺杆挤出机的加工区域分为三个部分,分别是进给区、塑化区和挤出区,每个部分的加温温度和转速都可以进行独立调节,以适应不同的塑料原料和不同的生产需求。

但是,双螺杆挤出机的结构相对比较复杂,装卸和维护需要更高的技能和成本,而且成本相对较高。

挤出工艺双螺杆挤出机的挤出工艺相对于单螺杆挤出机更为复杂,但是也更为灵活。

以下是一些挤出工艺方面的优点和注意点:•可以进行多层挤出工艺,这种方法可以在同一台机器上实现多层结构的产品,如同层复合板、异层复合板等;•能够灵活调节挤压流动速度,适应不同的原料性质,比如高分子材料、增强材料和矿物填料;•能够实现物料的在线回收,减少废品率,并且可以在挤出机出料口处精准控制物料的形状和尺寸;•由于挤出的缺陷主要集中在熔体的温度和流动方案中,因此需要通过适当调整温度、流量和挤压比等参数来控制挤出的质量。

需要注意的是,虽然双螺杆挤出机的挤出工艺比单螺杆挤出机更强大,但也更为复杂,需要更好地掌握一些操作要点和技巧。

操作方法操作双螺杆挤出机需要一些特殊的技术和经验,遵循以下几点注意事项可以使使用双螺杆挤出机的效果更佳:•在加热和降温的过程中要控制好加热温度,避免温度过高或过低而导致塑料原料的熔化不充分或者热变形;•定期检查和维护机器的各个部位,确保有充足的润滑,螺杆和筒表面无明显损伤和磨损;•在生产过程中要注意物料的质量,尽可能使用优质的原材料,并且分别储存在不同的罐中,以便长时间一直保持一定的质量;•精确定位模具、添加剂和挤出压力等参数,按照生产需求掌握好整个挤出过程。

双螺杆挤出机带来的好处

双螺杆挤出机带来的好处

同向双螺杆挤出机与单螺杆挤出机的对比展示:

1、鉴于螺杆的互穿性和专用螺杆设计方案(比如反向螺杆元件,捏合块,齿轮混合元件等)的广泛性多样化,因而具备显著的混合工作能力,能够精确地调整剪切/混合的

程度;因而,就混合强度和混合品质(分散与分布)来讲,可操纵混合程度。

反之,单螺杆挤出机的混合工作能力非常有限,并通过特殊螺杆设计方案来提升混合的任何流量限制都是会降低挤出机的生产效率。

2、鉴于双螺杆挤出机生产量和螺杆速度独立性,因而具备高度的工艺操作灵活性,并且能在1台挤出机中连续处理各种生产加工功能(比如熔化,混合,烹饪,排气,冷却等)。

反之,针对单螺杆挤出机,生产量和螺杆速度是依赖的,并具有多个串联生产加工功能的螺杆设计方案受到限制。

3、能够更好地控制流程参数,比如:停留的时间分布更窄,剪切速率和应变的分散性更低,对流换热更高,温度分布的精确操纵;因而,可以更好的操纵挤出机中的剪切时间-温度历史数据,提供更大范围的机械动能输入,进而在材料转化和产品质量方面实现更高的一致性。

4、鉴于双螺杆挤出机的积极泵送作用,处理各种原材料和混合配方的工作能力(包括复杂的配方),螺杆速度辅助的螺杆磨损补偿(单螺杆挤出机的加工性能随着螺杆磨损的增加而必然降低),因而能够提高工艺生产率,减少停机时间。

5、更高经济机会和商业潜力比单螺杆挤出机,鉴于较高的工艺操作灵活性和生产率,以产生更广泛的终端产品,以转换材料和把手产品质量更一致,以补偿螺杆磨损通过螺杆速度调整的效果。

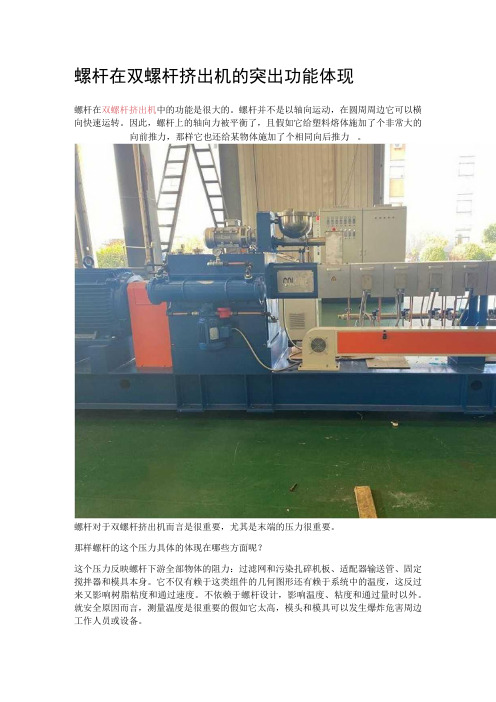

螺杆在双螺杆挤出机的突出功能体现

螺杆在双螺杆挤出机的突出功能体现

螺杆在双螺杆挤出机中的功能是很大的。

螺杆并不是以轴向运动,在圆周周边它可以横向快速运转。

因此,螺杆上的轴向力被平衡了,且假如它给塑料熔体施加了个非常大的向前推力,那样它也还给某物体施加了个相同向后推力。

螺杆对于双螺杆挤出机而言是很重要,尤其是末端的压力很重要。

那样螺杆的这个压力具体的体现在哪些方面呢?

这个压力反映螺杆下游全部物体的阻力:过滤网和污染扎碎机板、适配器输送管、固定搅拌器和模具本身。

它不仅有赖于这类组件的几何图形还有赖于系统中的温度,这反过来又影响树脂粘度和通过速度。

不依赖于螺杆设计,影响温度、粘度和通过量时以外。

就安全原因而言,测量温度是很重要的假如它太高,模头和模具可以发生爆炸危害周边工作人员或设备。

压力对于搅拌是有益的,尤其在单螺杆系统的最后区域。

殊不知,高压力也代表着电机要输出更多的能量因此熔体温度更高,这可以规定压力极限。

在双螺杆中,两个螺杆相互咬合是一种更加有效的搅拌器,因此用以这种目的时不需要压力。

在制造空心部件时,例如使用支架对核心定位的蜘蛛模具制造的管子,务必在模具内产生很高的压力来协助分开的物流重新组合。

不然,沿焊接线的产品可以较弱并且在使用时可以出现问在应用中,要学会合理使用双螺杆挤出机,才可以制造出局品质产品。

双螺杆挤出机螺杆组合对GFRPA66力学性能的影响

2 结果与讨论 2. 1 不同螺杆组合对 GFRPA66挤出工艺的影响

双螺杆挤出机的螺杆由螺杆元件构成 。所用的

螺杆元件及其规格见图 2、表 2。经反复试验发现 , 使用不同的螺杆组合对 GFRPA66挤出工艺和 GFR2 PA66材料的性能有很大影 响 。表 3列 出 3种 不 同

1#螺杆组合为追求材料 中 GF长 度 的 最 大 化 ,忽 略

表 3 3种螺杆组合方式及其挤出工艺情况

螺杆组合 剪切段

排气段

挤出段

螺杆总长 度 /mm

挤出工艺情况

1#

56 /28、96 / 96 ×2、72 / 144 × 2、 56 /56

K45°/5 /96、96 /96、 72 /36左 、56 /56、 K45°/5 /56、 96 /96 ×3、 56 /56

72 /36左 、 56 /112 ×2、 96 /96 ×3 56 /56

036

料条表面光滑 ,料条内部密实 , 挤出过程 中 口 模 几 乎 无 断 条 现 象发生 , 机头挤出压力正常 , 料 条切粒均匀 , 挤出工艺性好 , 螺 杆组合对 GF 剪切效果好 , 树脂 与增韧剂混合塑化效果好 ,材料 性能高 ,但主机电流偏大

造成这种现象的原因主要是1螺杆组合为追求材料中gf长度的最大化忽略螺杆组合加料段塑化段剪切段排气段挤出段螺杆总长度mm挤出工艺情况5628969627214425656k4559696967236左5656k45556969635656k455565656k4553656112k4555656567236k45556723656112256562036挤出口模处常有长约13cgf外露使挤出料条相互干扰而使料条断开过多的搭接断条极易堵塞切粒机对切粒工序有影响且挤出料条中空表面粗糙吸附冷却水较多25628969627214425656k4559696967236左5656k45556969635656k455565656k45536k45556561127236k4555627236左9696356112256562036料条表面光滑料条内部密实挤出过程中口模几乎无断条现象发生机头挤出压力正常料条切粒均匀挤出工艺性好螺杆组合对gf剪切效果好gf长度分布均匀但树脂与增韧剂混合剪切效果差材料性能较低35628969627214425656k4559627236左5656k45556969635656k455565656k45536k45556561127236左k4555627236左9696356112256562036料条表面光滑料条内部密实挤出过程中口模几乎无断条现象发生机头挤出压力正常料条切粒均匀挤出工艺性好螺杆组合对gf剪切效果好树脂与增韧剂混合塑化效果好材料性能高但主机电流偏大种螺杆组合挤出gfrpa66的工艺条件螺杆温度一段二段三段四段机头温度熔体温度螺杆转速r1喂料转速r1主机电流a245285245285245280240275235275235275235280150240309090951注

双螺杆挤出机螺杆特性及其应用

双螺杆挤出机螺杆特性及其应用摘要:双螺杆挤出机是将完整的物料在熔融形态下的细化成均匀化的、系统化的工具。

双螺杆挤出机的优点为工作效应高、可靠性强、本身自润滑能力优质,处理物料过程中所残留下的物渣少等等。

在近些年,取得了人们的广泛的应用度。

双螺杆挤出机的工作重点是在于其螺杆的工作形态以及本身的结构性能的优劣。

螺杆的本身设计以及本身质量创造是保证运转优良的中心关键点。

关键词:双螺杆挤出机;螺杆;应用一、挤出工作原理双螺杆挤出机运行主要靠着螺套推进物料并混炼捏合混炼物料。

产生的质量为测量螺杆性能的核心指标。

其工作原理可挤出机的螺套推进物料的过程比作是螺栓上的螺母。

螺栓为螺杆,螺母为物料。

当螺栓转动中,其一产生的结果是螺母与螺栓一同运作,向前或者是向后;其二产生的结果就是制约螺母不动,而此时的旋转螺栓将会带着螺母前进运动或者是后退运动。

螺杆旋转时,机筒表面同物料的摩擦力作用在物料工作的力,为双螺杆挤出机的工作原理。

二、双螺杆挤出机的螺杆结构水平与特性分析现阶段,平行同向双螺杆挤出机系统转动问题解决后,双螺杆的螺杆输出总扭矩速度同比上个世纪六十年初增加了4倍多,并已经大范围的应用于各种塑料填充混合、脱出挥发物等等各种技术领域。

当前,我国大约 40 多家企业一同生产、创造同向旋转双螺杆挤出机,比较知名的如:兰泰塑料机械有限公司、南京橡塑机械厂以及科亚化工装备有限公司等。

国外的生产公司主要是英国 APv Baker 企业,、日本神户制钢所等等。

虽然我国的同向双螺杆挤出机在螺杆的设计上以及具体的应用层面获得了一定的有效的进步,不过,同外国的企业的相比仍然是由一定的差距性。

双螺杆挤出机的啮合曲线为设计者们严格的、按照的螺杆的工作之中的运动形态与轨迹趋势进行的、科学的/有效的计算获得的。

不过,因为国际间的竞争强烈,在 1978年,我国的学者们设计发表的关于无间隙啮合双螺杆螺纹曲线的推导以及计算才正式的被声称。

国际超前的同向双螺杆的螺纹啮合实现了等间隙啮合,无疑这将决定性的、大幅度的增强了螺杆产生的自制性能以及后加工能力,另同向旋转的双螺杆扩大加工塑料的方向,延宽了应用层面。

简析双螺杆挤出机螺杆特性

简析双螺杆挤出机螺杆特性张伟机制1203 201240257摘要:近年来, 无论是单螺杆挤出机还是双螺杆挤出机都取得了突破性的进展。

近年来,随着工程塑料向高品质化、高性能化、低成本化方向发展,在世界范围内出现了塑料制品的多样化、复合化。

与之相对应的是需要开发具有适宜的停留时间和高剪切力的高性能双螺杆挤出机,以适应多品种小批量塑料材料改性等要求,并使制造工程合理化,实现小型机大容量生产的需要。

关键字:双螺杆挤出机螺杆性能前言近几年来,双螺杆挤出机在国内外得到了突飞猛进的发展。

现在国外异向双螺杆挤出机的研究重点为扩大其应用范围,提高其技术性能指标,提高整个机组的配套性和应用先进的测控系统。

与发达国家相比,我国在双螺杆挤出机的设计制造及应用方面存在很大的差距。

国内双螺杆挤出机开发及研究工作起步较晚,因此产品档次较低,系列化程度低,多数产品的技术水平、螺杆、机筒的精度、整机性能和质量与目前发达国家的发展水平有一定差距。

目前,我国生产的异向旋转双螺轩挤出机多为锥形双螺杆挤出机,平行异向双螺杆挤出机很少,并且多为中、小型机,国内所需的大型异向双螺杆挤出机几乎全部依赖进口。

在双螺杆挤出机的设计、计算以及制造技术方面仍有不少难点需要克服,这些都制约了我国双螺杆挤出技术与装备的发展。

随着国民经济的发展,大型塑料管材、型材、板材在石化、建筑、农业、国防等领域的应用日渐广泛。

大型双螺杆挤出机的开发研制必将受到越来越多的重视。

1、双螺杆挤出机双螺杆挤出机是螺杆挤出机主要类型之一。

它具有输送效率高、分散混合能力强、自洁性能好、物料在机内停留时间分布均匀等优点。

由于螺杆挤出机结构设计和加工的复杂性,理论发展还不完善,因而出现了组合式的双螺杆挤出机,即多种几何形状的螺杆元件和机筒组合在一起,从而优化设计以适应各种工艺配方的需要。

双螺杆挤出机的螺杆和机筒采用组合式的优点是:可以针对不同混合要求,根据经验—理论一实验,用有限数量和类型的螺杆元件和机筒元件进行多种排列组合,具有很大的适应性嘲。

同向双螺杆挤出特点及螺杆组合原则

!!!"

!"#"$%&’( &#) *+,-+.

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!" !!!!"

同向双螺杆挤ห้องสมุดไป่ตู้特点及螺杆组合原则

郭奕崇 李庆春 闫宝瑞 (北京化工大学塑料机械及塑料工程研究所,北京,!"""#$)

提

要

以及对同向双螺杆挤出工艺制定中的关键问题— — —螺杆组合进行了探讨。 关键词 同向双螺杆,螺杆组合

图! 粉料的熔融

生的漏流和反向元件、中性元件的存在使正位移进 一步被削弱;另一方面,在双螺杆的非啮合区,物 料的运动现象及机理确与单螺杆挤出有相似之处。 因此,同向双螺杆挤出过程兼具摩擦拖曳和正位移 两种特征。 !"% 同向双螺杆挤出中的熔融 上面提到,单螺杆挤出的机理是摩擦拖曳,这 时正常挤出只有在螺槽完全充满,物料被压实后才 能进行。在螺杆机筒的摩擦拖曳及机筒内压力的作 用下,熔料逐渐在螺棱推进面的前方堆积,形成熔 池,使螺槽中熔料与固体物料间界线分明。而同向 双螺杆挤出时,摩擦拖曳作用较小,但由于有正位 移作用,螺槽未充满时物料也可以向前运动,没有 条件形成熔池,熔料与固体料间的位置变换频繁, 未熔物料始终散布在熔料中。这种情况可见图 "。 这是同向双螺杆挤出的熔融与单螺杆挤出最明显的 不同。

开发历史,应用也越来越广泛,但是人们对双螺杆 挤出过程的认识仍不够深入,相关的基础研究也滞 后于应用。双螺杆较为复杂的运动关系和几何关系 造成人们对双螺杆挤出过程定性和定量描述的困 难,但对其研究始终没有间断。因此,深入了解双 螺杆挤出过程,不断地针对生产实际遇到的问题进 行理论分析和总结,逐渐建立起在可靠的试验基础 上能够服务于生产的同向双螺杆挤出应用基础理 论,具有重要的理论意义和实用意义。

双螺杆机常识

双螺杆挤出机概述发布时间:2008-6-30 7:24:8 | 发布:bobbilulu | 分类:塑料机械 | 评论:0 | 引用:0 | 浏览:单螺杆挤出机由于螺杆和整机设计简单,制造容易,价格低廉,因此在塑料加工业中得到了广泛应用。

但随着塑料工业的发展,在加工新材料及其共混物,以及硬质聚氯乙烯粉料时,单螺杆挤出机显露出很大的局限性,主要表现在以下几个方面:①由于单螺杆挤出机的输送作用主要是依靠摩擦,因此加料性能受到限制,粉料、玻纤、无机填料等较难加入;②由于单螺杆排气式挤出机物料在排气区的表面更新作用小,因此排气效果差;③单螺杆挤出机不适合某些工艺过程,比如聚合物的着色;因为这些过程要求物料在料筒中的停留时间既要短,又要固定。

单螺杆挤出机中物料停留时间一般较长,而且各部分物料的停留时间也不相等。

再如热固性粉料的混合,对温度、压力等条件要求很严格,单螺杆挤出机达不到要求。

为了解决以上问题,于是开发出了双螺杆挤出机。

双螺杆挤出机具有以下特点:①容易加料:双螺杆挤出机靠正位移原理输送物料,不会有压力回流。

在单螺杆挤出机上难以加入的,有很高或很低粘度,以及与金属表面间有很宽范围摩擦系数的物料,如带状料、糊状料、粉料、玻纤等都可以加入;玻纤还可以在不同部位加入。

双螺杆挤出机特别适合于加工PVC粉料,可以用粉状PVC直接挤出管材、型材。

②物料在双螺杆挤出机中停留时间短:适合于那些停留时间过长就会固化或凝聚的物料的着色与混合,比如热固性粉末涂层材料的挤出。

③优异的排气性:由于双螺杆挤出机啮合部分的有效混合,排气部分的自洁功能使得物料在排气段能获得完全的表面更新。

④优异的混合与塑化效果:由于两根螺杆互相啮合,物料在挤出过程中进行着比单螺杆挤出机中更复杂的运动,经受纵横双向的剪切混合。

⑤较低的比功率消耗:由于双螺杆挤出机的螺杆长径比较短,物料的能量多由外热输入;而单螺杆挤出机的螺杆长径比要大出20~30%,并且机头和分流板筛网增加了阻力,因此相同产量的双螺杆挤出机比单螺杆挤出机的能耗要低50%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

双螺杆挤出机螺杆组合对GFRPA66力学性能的影响 发布日期: 2006-09-26 阅读: 3181 字体:大中小双击鼠标滚屏

同向啮合双螺杆抽出机与单螺杆挤出机相比,具有混合塑化能力强、排气性能好、物料在螺杆中停留时间短等优点,因而被广泛应用于热塑性树脂的填充、增强和增韧。

它的螺杆组合采用模块化,螺杆元件可灵活拆卸,并根据所加工材料的配方及加工工艺情况(喂料量、加工温度、主机转速、主机电流等)将不同形状和功能的螺杆元件有机地组合起来,使所加工的材料达到最佳的综合性能。

笔者利用南京科亚公司生产的TE-70型同向啮合双螺杆挤出机,根据经验-理论-实践的过程,依次对螺杆元件进行优化组合,通过使用优化的螺杆组合先后解决了玻璃纤维(GF)长度的控制、螺杆排气效率低等问题,并分析了螺杆组合对GF增强尼龙66(GFRPA66)力学性能的影响。

1 实验部分

1.1 原材料

PA66:相对粘芳2.60-2.75,江苏太湖尼龙厂;

马来酸杆接枝(乙烯/丙烯/二烯)共聚物(EP-DM-g-MAH):自制;

高强GF:SC8-12(24)×40,南京玻璃纤维研究院;

无碱GF:EC8-1200(2400)R,江西九江玻璃纤维厂;

其它助剂:均为市售。

1.2 主要设备和仪器

同向啮合双螺杆挤出机:TE-70型,南京科亚公司;

扫描电子显微镜(SEM):S-200型,英国剑桥公司;

注塑机:BA952/500型,奥地利Battenfield公司;

高速混合机:SH-100A型,江苏白熊集团;

烘箱:XF-20A型,江阴干燥设备公司;

万能试验机:英国Instron公司;

冲击试验机:XCJ-22型、XCJ-40型,承德试验机总厂。

1.3 GFRPA66试样制备

按配方称取经预干燥的PA66、增韧剂EPDM-g-MAH和其它助剂,进行高速混合后加入GF,用双螺杆挤出机出造粒。

将GFRPA66粒料干燥后用注塑机在表1所列的注塑工艺条件下制成试样。

GFRPA66试样制备工艺流程如图1所示。

1.4 性能测试

弯曲强度按GB/T9341-2000测试,试样尺寸为80mm×(10±0.5)mm×

(4±0.2)mm;

缺口冲击强度按GB/T 1043-1993测试,试样为II型试样C型缺口;GF含量按GB/T2577-1988测试。

2 结果与讨论

2.1 不同螺杆组合对GFRPA66挤出工艺的影响

双螺杆挤出机的螺杆由螺杆元件构成。

所用的螺杆元件及其规格见图2、表2。

经反复试验发现,使用不同的螺杆组合对GFRPA66挤出工艺和GFRPA66材料的性能有很大的影响。

表3列出3种不同的螺杆组合及其挤出效果;表4为采用3种不同螺杆组合时挤出GFRPA66的工艺条件。

由表3可知,三种螺杆组合方式中,1#螺杆组合挤出工艺较差,2#和3#螺杆组合挤出工艺较好。

图3为1#螺杆组合挤出时剪切不完全的长玻纤簇与正常挤出料粒的比较。

造成这种现象的原因主要是1#螺杆组合为追求材料中GF长度的最大化,忽略了增强体系中含有的耐剪切的高强GF,其结果导致对GF的剪切效果差,同时排气段元件使用不合理也导致了其排气效率较低。

2#和3#螺杆组合则在排气段使用了导程较长、螺槽较深的96/96输送元件替代1#螺杆组合使

用的导程较短、螺槽较浅的72/72输送元件,且在剪切段多用了一组剪切元件,这样就有效地改善了对GF的剪切效果和排气效率。

增加剪切元件可提高GF的剪切效率,控制GF长度,而螺杆元件导程的加大和螺槽的加深则使挤出过程中熔融的PA66料层在经过排气段时变薄,由于排气孔外接大气,使物料压力降为零或负压,物料中的水气、空气、低分子挥发物及多余单体会更充分地释放出来,并且在螺杆的高速剪切与搅拌下,气泡破裂,气体被真空泵吸走,所以挤出料条时排气效果得到很大改善。

2.2 不同螺杆组合对GFRPA66边学性能的影响

三种螺杆组合对GFRPA66力学性能的影响如表5所示。

由表5可知,在GF含量几乎完全相同的条件下,3#螺杆组合挤出GFPA66

的力学性能最佳,1#螺杆通组合次之,2#螺杆组合性能最差。

表3表明,3#与

2#螺杆组合的主要区别在于塑化段的组合,其它部分完全一样,但挤出材料的性能却相差较大。

3#螺杆组合挤出材料的弯曲强度与缺口冲击强度分别比2#螺杆组合提高30%和20%,突其原因,主要是3#螺植组合在塑化段使用了一组

K45°/5/96剪切元件替代了2#螺杆组合使用的96/96输送元件,大大增强了PA66与增韧剂在塑化阶段的共混剪切效果。

在塑化段,PA66与增韧剂机筒内处于熔融液膜与固体颗粒共存的状态,通过螺杆上剪切元件的强制摩擦、剪切固体PA66颗粒与增韧剂,将其粉碎剪切成更细小的颗粒,同时产生大量摩擦热,加速了材料由固相向液相的转化,从而提高了PA66与增韧剂的混合效果。

当材料受到冲击载荷与弯曲载荷时,可以更多地吸收和分散这些载荷,因此3#螺杆组合挤出的材料力学性能较高。

同时3#螺杆组合因增大了螺杆与固相材料的摩擦,使其扭矩增大,所以使主机电流也随之加大,由2#螺杆组合的90-95A增加到105-110A 。

图4为1#、2#两种螺杆组合挤出GFRPA66烧蚀后的SEM照片。

由图4可知,

由于2#螺杆组合中剪切元件比1#螺杆组合多一组,对GF的剪切效率较高,使材料中的GF长度分布较为均匀,为0.2-0.4mm,而1#螺杆组合对GF的剪切效率较低,材料中有部分GF长度超过0.5mm。

鉴于复合材料的强度与纤维、树脂的强度和体积分数的关系为:

当St、Sm、Vt、Vm为一定的前提下,St的大小取决于K值,即与GF长度有关,GF越长,复合材料的强度越大,所以1#螺杆组合挤出的材料性能优于2#螺杆组合挤出的材料。

2.3 优化螺杆组合的试验结果

如上所述,在挤出不同配方的材料时,首先应针对材料配方进行制备工艺和加工设备方面的研究,其中选用何种螺杆组合是一项重要的研究内容。

只有通过反复试验研究,确定与配方、工艺参数匹配合理的螺杆组合才能充分发挥材料的性能。

笔者认为,3#螺杆组合的塑化段组合合理,对PA66与增韧剂的剪切、混合效果较好,致使螺杆的剪切效率、排气效果优良,适合于挤出增强改性材料,但在生产时应适当控制喂料量,防止因主机电流过大而频繁出现过载停现象。

3 结论

(1)挤出玻璃纤维增强尼龙66时,采用合理的螺杆组合可以提高玻璃纤维的剪切效率,控制纤维长度,改善挤出工艺,从而提高设备使用效率及生产效率,降低生产成本。

(2)双螺杆挤出机的螺杆组合对玻璃纤维增强尼龙66的力学性能影响较大,采用合理的螺杆组合是获得材料最佳综合性能的必要条件。