精益生产--山积表

山积表

2.定時以下的情況 →增加段取次數 3.KANBAN張數變異大的情況 →規則的點檢(取出順序、 批量、基準數)定時不 定量KANBAN。

水準評價表

ô · ¤ Ç @ · § ~ ª º ª ¬ º A STEP UPª º ê ¹ I ¬ Æ ¨ µ ¶

山積表

講師:黃劉舜副總

現瑒改善(三類山積表的使用)

第一類 (適用同Line一個流生產)

‧標查...瓶頸在C員。 ◎加班原因的調查...整條Line的 Lead Time受制於C員。 ◎工程間在庫的調查...整條Line 的工程間在庫也因C員而產生。

改善想法:

OP

1

2

3

4

則人員輪流,以求公平。 (2)針對OP4之動作解析、改善,OP1~3之C/T再 求低減,由4人→3人。

生產線平衡的改善

C/T CYCLE TIME短縮

差

í ¬

T/T

OP

1

2

3

4

無法看出改善點

標準作業-山積表TYPE1.2.3

TYPE1 單一種類

T/T

A

B

C

D

標準作業-山積表TYPE1.2.3

Ù¤ ¬ H T/T

A

B

C

改善的步驟

1.◎C/T<T/T →要變更作業組合總工數。 ◎C/T>T/T →要縮短作業時間。 2.全員T/T以內,但作業遲延。 ◎品質不良發生之時: →停止工程→援助。 →實施再發防止。

3.沒有問題之時: →削減一人的不足時間來改善到少人化。

改善的步驟

1.加班時的情況 →非可動原因作對策

精益生产--山积表

时间/台

质量检查 首检

正常检查 终检

频次 合计

检查时间

时间/台

三种调查表 格。各项数据 按实际情况填 写。每项时间 测量三遍,取 平均值。

三

山积表编制的具体方法

类型Ⅲ调查作业时间实例

作业时间调查表2——换刀时间调查

CT=

=30.8S

100

三

山积表编制的具体方法

类型Ⅲ作业时间

类型Ⅲ的作业时间采用统计汇总与工作抽样相结合的 方法进行调查。

首先由操作人员与班组长统计汇总该员工的作业内容 及作业时间,再使用工作抽样的方法进行确认。

所谓工作抽样是指随机对一线员工的作业内容、作业 时间进行观测、统计。

三

山积表编制的具体方法

C型车

加权

三

山积表编制的具体方法

某装配线生产节拍为30S,操作者张某装配A、B 、C、D、E5种机型,单独装配这5种机型分别用 20S、24S、30S、30S、36S,明天的生产计划为 生产A10台、B10台、C20台、D20台、E40台, 请用加权平均法计算张某平均装配1台产品所需 时间?

(20 *10+24 *10+20 *30+20 *30+40 *36)S

合计

513.34 513.34

加工车 间某工序 由A一人 操作,班 产量70台。

三

山积表编制的具体方法

类型Ⅲ作业时间

作业时间调查表1—调查总表

№ 每天的工作 频次 时间(分)/次 分/台 8H(定时) 每人时间

1 2

合计

作业时间调查表2——换刀时间调查

№

刀具名称

交换周期 每次交换时间

1 2

合计

生产线山积表画法演示

打Hale Waihona Puke 螺栓 两侧打弹性销 吊装齿轮室 装正时齿轮并打紧 松装双头栓 放机油泵齿轮 打紧双头栓 装加油管 装螺塞 把力矩

装中间齿轮松装盖板并打紧 拧紧机拧紧 装前油封

2

2 把紧连杆螺 栓 80 6

3

3 装飞轮壳 17 3 20 10 15

4

4 装飞轮部件 25 25 20 26

5

5 装机油泵 15 5

6

6

7

7

8

8

9

9 装空压机 90

10

10 装挺柱、缸 盖副螺栓 10 5 8 6 19 11 3

11

11 装油泵 92

装活塞连杆 部件 20 33

装齿轮室部 装前油封及 齿轮室部件 件 正时齿轮盖 3 7 20 10 15 2 39 38 2 20 8 26 10 8 15 5

山积表

120 100 80 60 40

20

节拍 TT=1

112S

0 1

操作人员编号 工序名称 1 2 3 4 5 6 7 8 9 10 工序名称 装活塞连杆 把紧连杆 装飞轮壳 装飞轮部件 部件 螺栓 1 装前准备 拧紧机拧紧连杆螺栓 飞轮壳备件 飞轮备件 2 装活塞连杆 3 4 5 6 7 8 9 10 转机体90° 涂胶 装飞轮壳 拧紧螺栓 把力矩 吊装飞轮 拧紧飞轮 把力矩 装齿轮室部 装前油封及 件 正时齿轮盖 松装机油泵 吊齿轮室部件 打磨机身、除油、涂胶 备盖板 装机油泵 齿轮室部件 装空压机 类型二 装挺柱、缸 装油泵 盖副螺栓(2) 备挺柱 类型二 涂油 下挺柱 副螺栓涂胶 松装副螺栓 打紧副螺栓 擦胶 1

19.山积表&改善手法

◎突發對應很少。

5

◎有確實實施點檢和 予 防保全。

◎其結果減少了等待、 實施少人化。

◎點檢作業的項目頻度的 整備維護狀況。 ◎點檢、予防保全和突發 對應的比率。 ◎少人化的體系和規則的 確立狀況。

19

TPI

计算节拍时间

頇延緩生產速率

節減人手(2)

工 作 時 間

因生產需求量降 低而可延緩生產 速率

工序 1

2

3

4

5

將工序3﹑4的工 作時間分配至工 序1﹑2﹑5里﹐ 從而工序3﹑4工 作崗位的人手可 調配至其它生產 線去。

36

TPI

生產線平衡-例3﹕節減人手(2人)

注意﹕當減至三個工作崗位時﹐其中部 分工作或會帶來時間上之延誤﹐此時生 產線上之組長應以援手協助 除了以上例子外﹐生產線平衡還有不少 其他的做法﹐而其使用的彈性亦非常 高﹐在一般運用時頇將現場生產之狀況 及頇求放入考慮之內。

26

TPI

生产线平衡-目的

1) 2) 3) 4) 5) 物流快速,缩短生产周期 减少或消除物料或半成品周转场所 消除生产瓶颈,提高作业效率 提升工作土气,改善作业秩序 稳定产品质量

27

TPI

生产线平衡表

(秒) 10 标 准 时 间 8 6 4 2 工序编号 配置人数 1 1 8 8 2 1 5 5 3 2 9 18 4 3 7 21 5 1 6 6 合计 8 35 58

19.山积表&改善手法

讲师:唐瑞静

現瑒改善(三類山積表的使用)

第一類 (適用同Line一個流生產)

‧標準作業票(同品番)

(T/T)

精益生产--山积表

标

标准作业是企业认可的,能够

准

安全、保证质量、很少浪费、

作

合理成本、以人的动作为中心,

业

应该严格遵守的作业方法。

的

定

义

它由节拍时间、作业顺

与 作

序和标准手持三要素组 成。

用

1、明确安全地、低成本 地生产优良产品的制造

方法;

2、目视化管理的工具;

3、用作改善的工具

二

标准作业及三要素

标准作业与作业标准的区别

时间/台

质量检查 首检

正常检查 终检

频次 合计

检查时间

时间/台

类型Ⅲ涉及 的工作类型比 较多,在调查 过程中需要应 用三种调查表 格。各项数据 按实际情况填 写。每项时间 测量三遍,取 平均值。

三

山积表编制的具体方法

类型Ⅲ调查作业时间实例

每种类型分别测 算3次

作业时间调查表

车间

班组

作业 类型

工序

調査日期

调查员

步骤 1

发动机种类

第1回

第2回 第3回 平均值

时间总计

作 业 内 容 作业 歩行 作业 歩行 作业 歩行 作业 歩行

2

3

4

5

6

7

作业时间

三

山积表编制的具体方法

条件: T.T=37秒

在组装生产线上组装A・B・C、3种车型、在某工序操作者张某装配零部件 时间为:

CT=

=30.8S

100

三

山积表编制的具体方法

类型Ⅲ作业时间

类型Ⅲ的作业时间采用统计汇总与工作抽样相结合的 方法进行调查。

首先由操作人员与班组长统计汇总该员工的作业内容 及作业时间,再使用工作抽样的方法进行确认。

山积表的编制与运用教案(课堂用)

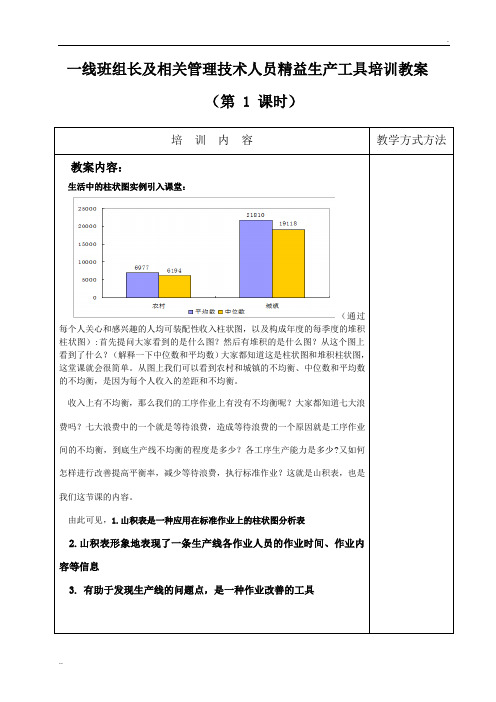

一线班组长及相关管理技术人员精益生产工具培训教案(第 1 课时)培训内容教学方式方法教案内容:生活中的柱状图实例引入课堂:(通过每个人关心和感兴趣的人均可装配性收入柱状图,以及构成年度的每季度的堆积柱状图):首先提问大家看到的是什么图?然后有堆积的是什么图?从这个图上看到了什么?(解释一下中位数和平均数)大家都知道这是柱状图和堆积柱状图,这堂课就会很简单。

从图上我们可以看到农村和城镇的不均衡、中位数和平均数的不均衡,是因为每个人收入的差距和不均衡。

收入上有不均衡,那么我们的工序作业上有没有不均衡呢?大家都知道七大浪费吗?七大浪费中的一个就是等待浪费,造成等待浪费的一个原因就是工序作业间的不均衡,到底生产线不均衡的程度是多少?各工序生产能力是多少?又如何怎样进行改善提高平衡率,减少等待浪费,执行标准作业?这就是山积表,也是我们这节课的内容。

由此可见,1.山积表是一种应用在标准作业上的柱状图分析表2.山积表形象地表现了一条生产线各作业人员的作业时间、作业内容等信息3.有助于发现生产线的问题点,是一种作业改善的工具一线班组长及相关管理技术人员精益生产工具培训教案(第 1 课时)培训内容教学方式方法一、由节拍时间和各工序作业内容及时间组成。

用于把人的作业内容与作业时间累加起来,是维持、管理工序作业内容和时间的目视化管理工具,也是均衡整条生产线生产流程,实现作业量平准化的主要目视管理工具。

二、山积表编制和使用的流程1、山积表的编制流程通过判断工序的作业类型,引入标准作业三类型和三要素的讲解一线班组长及相关管理技术人员精益生产工具培训教案(第 1 课时)一线班组长及相关管理技术人员精益生产工具培训教案(第 1 课时)培训内容教学方式方法2、三要素讲解12有标准手持时循环时间:21秒没有标准手持时循环时间:82秒没有标准手持的机械设备在生产运行中,发生作业等待的浪费!其差异达61秒之多!为什么要有标准手持?完成品完成品粗材①④⑤⑦⑭⑬⑩⑪⑨⑫⑮⑧⑥③②⑤⑥⑦⑧⑨⑩②①③④作业顺序的重要性好的作业顺序不好的作业顺序一线班组长及相关管理技术人员精益生产工具培训教案(第 1 课时)培训内容教学方式方法3、三种作业类型思考:结合生产现场,引导学员对三种作业类型分别举例。

山积表(工序平衡分析)

类型Ⅱ山积表

生产节拍T.T=37s

B型车

C型车

加权平均 作业时间 33.52秒

加权

13

2、山积表的编制

标准作业类型Ⅲ山积表

表示可用工作时间

堆积柱状图:用以表示对应人员的作业内容、作业时间 。

14

2、山积表的编制

标准作业类型Ⅲ

作业时间调查表1—调查总表

定义:生产线外的作业,算不出生产节 拍,不是反复作业的工序;其目的就是根据 全厂的效率核算,将生产线外的人的作业标 准化、量化到每个人每班。

步行 安放缸盖 螺栓与缸盖结合面涂油 螺栓涂油安装

步行 放车扫描

合计

时间/秒 14 22 8 12 8 20 14 4 24 14 64 4 24 232

232 148

32

谢谢大家!

33

换刀频率

换刀时间(分钟) 时间(分钟)/台

1

铰刀DX246-C1-60701

1000

2

丝锥M12-H2

300

3

丝锥M12-H2进口

1000

4

丝锥M16-H2侧面国产

300

5

丝锥M16-H2上平面全用进口

1000

6

丝锥M18×1.5-H2

300

7

丝锥M30×1.5

200

8

螺旋丝锥M8-H2国产

300

9

20

3、山积表的运用及改善案例

什么是生产线平衡?

生产线平衡是指构成生产线各道工序所需的时间处于平衡状态,作业人员的作业时间尽可能 的保持一致,从而消除各道工序间的各种等待的浪费,进而取得生产线平衡,达到生产效率的最 大化。

生产线平衡的计算

山积表

四.作成方法说明

⑨作业者;作业内 记入各作业者姓名和作业内容 容 ⑩编成人员数 记入时间观测时线体直接组立人员数 ⑾正味合计∑CT

⑿正味必要人工

记入各作业者的测定时间的最小值的 和 正味合计∑CT/节拍时间 (正味合计∑CT+∑附带作业时间) 节拍时间

⒀含附带作业人 工

五.作成时的注意事项

山积表作成前应进行详细的时间观测并记 录观测的时间结果. 人与机器的作业时间要彻底分开,人的作业 时间仅指人手动作的时间. 正味时间指全体作业者测定时间最小值的 和. 计算出的必要人工和含附带作业的人工应 至少保留一位小数.

最小值

218.27 192.29 158.84

217.03

50

0 第1工程 第2工程 第3工程 第4工程 第5工程 第6工程 第7工程

工程 作业者 作业 内容

1 ①者 主基板加工手插件 打螺钉 基板切割

2 ②者 ,外观检查 基板检测

3 ③者 面板加工 面基板动作检查

4 ④者 贴排线 ,框架组付 上盖加工

⑤测定时间 的最大值和 最小值 ⑥平均值

⑦ 附带作业 时间 ⑧ 段替时间

将各作业者的测定时间中的最小值用实线,最 大值用虚线记入该栏中 将平均值以圆点形式记入最小值右侧上方

将附带作业时间值以网格线形式记入最小值作 业时间的上方左半侧 一日内机种切换总时间/加工总数将段替时间, 以四方格形式记入最小值作业时间的上方左半 侧(如存在附带作业记在附带作业上方)

四.作成方法说明

项目 ①品名.工程 说明 记入品名.品番.生产线名

②作成年月日. 记入新规作成及改订时的时间;作成者 所属部门 姓名 ③必要数 ④节拍时间 计算出每班相当的必要数,并记入该栏 中 用工作时间除以必要数得出的结果记 入对应栏中 用红线表示时间,在作业时间栏从右画 到左

山积图

改善

标准作业手顺书

定义:以人的动作为中心,主要体现人的运动路线、活动范 围、作业内容及作业时间。 目的: ※对现场现状的把握,反映操作者作业内容、作业顺序; ※操作者一个循环作业时间及各要素作业时间的确认; ※反映操作者作业的运动路线; ※操作者在一个循环时间内运动的区域; ※生产现场布局及工位器具的相对布局; ※前后工序相互配合的范围(越工位的情况)及目视化管理 工具。

山积表定义

山积表:将操作者的动作、作业内容即操作者 每个工步内动作及作业所用的时间用柱状图目 视化的表现出来,以便任何人都能一目了然的 能发现问题的工具。

山积表目的

1)、对现场现状的把握、到现场发现操作者的作业量均衡性

及工作负荷的饱满性;

2)、对现状把握并进行定量(数)的评价、明确作业人员的 日作业的平衡化; 3)、选装件安装时安装作业量的变动; 4)、体现出节拍时间与循环时间的差别;(作业时间不均衡,

山积图及手顺书的制作

1. 2. 3.

时间观测

山积表的制作 手顺书的制作

时间观测具体步骤

步骤1 步骤2 步骤3 步骤4 步骤5 步骤6 步骤7 观察作业内容2~3次(或半小时),把握作业顺

序,作业方法及观测位置,确定要素作业

将要素作业填入观测用表格 进行时间观测 算出1个循环的时间 确定循环时间 算出各要素作业的时间 确定各要素作业时间

① ②

③

④

⑤

发现问题

1. 2.

全体生产线的问题(交叉、超出节拍)

作业方法(两人同用一气搬机、等待)多次取 件 浪费的排除(动作、库存、等待) 作业组合(另一旁) 步行距离来回次数的减少

3. 4. 5.

6.

7.

手作业时间的缩短

山积表

二

记住山积表

标准作业类型二山积表

控制线:表示生产节拍;绘制要求:线粗 1.5磅,若条件允许建议用红色,若条件不 允许可用黑色。

一名 操作 者对 应一 个柱 状图

空柱型:用以表示对应人员的作业时间(由多种机型的作业时间及 数量比例加权平均得来)。绘制要求:若条件允许,建议用彩色柱 状图;若条件不允许可用黑白色柱状图。

a三知识点源自3.2生产线平衡率的计算3.2.1对于装配车间(以山积表数据模板计算) 装配人员循环作业时间

各个人CT总计

生产线平衡率=

*100%

用时最长人员的CT*人员数

3.2.2对于加工车间(以各工序(线)生产能力表数据模板计算)

各工序作业时间总计

生产线平衡率=

*100%

用时最长工序的作业时间*工序数

①确保每名操作者在节拍内 完成作业。 ②确保人员作业时间均衡。 ③提高装配线生产能力。

①综合考量整个车间用时最长的人员的作业时间及生 产计划,调整生产节拍,在保证人员能够完成产量的 前提下,减少作业人员的等待时间。

标准作业类 型三山积表

①确保员工在不加班的情况 下完成工作。 ②提高加工线或本班组人员 的作业时间均衡程度。 ③减少人员等待浪费。

一名 操作 者对 应一 个柱 状图

堆积单元

堆积柱状图:用以表示对应人员的作业内容、作业顺序及作业时间。绘制 要求:建议用黑白色打印;为区分作业步骤,也可采用手绘的办法,用网 格线、不同方向的斜线或字母A、B、C等区分各个堆积单元。

内容为柱 状图对应 工序及人 员;具体 命名规则: ①简要描 述工序/ 过程名称 ②以-1、 -2等形式 表示同一 工序的不 同操作人 员。(类 型二、类 型三山积 表命名规 则相同)

山积表

1毛藤子20170729山 积表APOLLO TPS 训练营Agenda一、生产节拍的概念二、工时测定步骤三、山积表的制作四、山积表制作案例分析23是指卖向顾客的速度 对生产部门 部品1个或1台份应该用多少时间生产的时间值 ※ 将工作量正确赋予的尺度一天生产必要数 客户节拍 =一天的作息时间(定时)(※)作息时间以就业的规定时间、可动率以100%计算 客户节拍的计算式1、客户节拍(T.T)42、生产节拍(C.T)3、必要人工数完成生产必要数所需的人工数。

指作业者1人按所规定的工序作业顺序1循环所要的时间,生产线节拍指瓶颈工序节拍。

∑C.T 指所有工序生产节拍之和,即指产品从粗材到成品1循环所要时间。

客户节拍T.T 必要人工数=∑C.T1、时间测定标准作业需要每一个要素作业时间、要求有正确的测定技能。

2、观测点所谓观测点是将各要素作业1個1個区別开,在测定时间节点时,以其要素作业结束瞬间作为观测点。

561.仔细观察作业顺序暗记下来.2.记入要素作业 3.测定1循环周期的时间 6.测定没测定的要素作业 5.1循环周期的时间和各要素作业时间对合4.测定各要素作业的时间 7.测定线外作业 27・8・91・2134567891 2 3 4・・・・・・ 3・4561・23・4567・8・9……247893、工时测定要领原则:遵照事实的原样,没有遗漏,正确的测定。

4、时间观测表71、山积表的概念:山积表是指将各分解动作时间,以叠加式直方图表现的一种研究作业时间结构的手法。

2、样式:T.T目标:C.T=T.T83、生产线平衡改善的方法1人→2人分担转移作业改善少人化拆解去除重新分配改善合并9四、山积表制作案例分析1.时间测定2.改善前山积表(工时节拍分析)3. 改善后山积表10四、山积表制作案例分析4.山积表实例张贴11A-TPS 训练营•全員改善•一點一滴改善•持續改善END12。

精益生产工具--山积表简介

山积表的生产线平衡改善——缩短C/T

4.缩短C/T

不均衡

最大差异 →要改善

不均衡的改善

减人

查找真因

谢

谢!

动作/人

1 2 3 1 2 3 1 2 3

A

B

C

改善想法:

作业项目重新分配

作业动作工时改善

2个及2个以上品种,每个种类作 业内容和时间不同的工序

山积表的三种类型

第三类 (适用于生产线或某工序批量生产) 目的:

480’

抽样 时间 20’

配合PQ图的调查,求出合理的

批量 物流运搬的工时调查

T/T

动作/人

A

B

C

改பைடு நூலகம்想法:

作业内容重新分配

作业动作工时改善

每次作业内容和时间相同的工序

山积表的三种类型

第二类 (适用于同一生产线多品种产品一个流生产) 目的:

T/T

瓶颈工序——瓶颈在操作员 加班原因——整条线的瓶颈受 制于操作员C

生产过程在制品——整条线的

在制品也因操作员C而产生

空闲 60’

设备维修保养的工时调查

生产 400’

改善想法:

A’ A”

动作/人

A

作业项目重组优化

作业频次/内容改善

统计汇总与工作抽样相结合

山积表的构成及用法

前提——标准作业

生产节拍(T/T) 作业顺序 标准在制

作业员或工序

构成——三要素

生产节拍(T/T) 作业顺序/人员 作业周期时间

用途——生产线平衡的改善

人员优化:减少作业人员

分辨瓶颈:确认瓶颈工序及瓶颈设备 缩短C/T:提升生产效率

WOS精益生产工具之山积表(PPT 91页)

30秒/1台 38秒/1台 34秒/1台

16台 4台 1H 80台

共 100台/1H

30秒×16%= 38秒× 4%= 34秒×80%=

4.8秒 1.52秒 27.2秒

33.52秒 33.52秒

三

山积表编制的具体方法

标准作业类型Ⅱ :可以算出生产节拍,但是组合种类多,表示 出一个人在一道工序作业量很困难的作业类型(多种循环作业)

每种类型分别测 算3次

三

山积表编制的具体方法

条件: T.T=37秒

在组装生产线上组装A・B・C、3种车型、在某工序操作者张某装配零部件 时间为:

A型车:30秒 B型车:38秒

C型车:34秒

假设在1个小时测定的数据

零部件种类 作业时间 每小时生产台数 每台作业时间/生产比率 = 加权平均作业时间

A型车 B型车 C型车Leabharlann 二标准作业三要素及三种类型

相关概念:C.T(循环时间)

C.T 也称循环时间,指作业者一个人进行标准作业时,正常的一 个循环的实际作业时间(包括步行时间,但不包括完成作业并返 回原位置后的空手等待时间)

C.T是指按照操作顺序进行一个循环作业的正常(实际)时间。

二

标准作业三要素及三种类型

C.T与T.T的关系

例如:每天平均作业时间 8小时,480分,其中休息30分,实际作业时间 450分 每天所需数量: 600件 设备可动率80%

450*60S*80%

生产节拍(T.T) = 600件

= 36S/件

二

标准作业及三要素

练习题:

某工厂生产发动机,2月份的市场需求量为11000台,此工厂总装车 间工人一个月出勤22天,每天24小时分三班交替上班,每班休息时 间及就餐时间共35分钟。假设此总装车间可动率为90%,请问总装 车间2月份生产节拍(T.T)是多少秒?

山积表培训教材

标准作业及三要素

标准作业是企业认可的,能够 安全、保证质量、很少浪费、 合理成本、以人的动作为中心, 应该严格遵守的作业方法。

它由节拍时间、作业顺 序和标准手持三要素组 成。

1、明确安全地、低成本 地生产优良产品的制造 方法;

2、目视化管理的工具;

3、用作改善的工具

二

标准作业及三要素

标准作业与作业标准的区别

三

山积表编制的具体方法

类型Ⅰ调查作业时间举例

三

山积表编制的具体方法

类型Ⅰ调查作业时间举例

一

秒

山积表的编制

120

生产节拍T.T=102秒

100 80 60 40 20 0 1 2 3 4 38秒 44秒 30秒 28秒

三

山积表编制的具体方法

作业时间调查表

车间 班组 作业 类型

类型Ⅱ调查作业时间 举例

标准作业强调的是作业,作业标准突出 的是标准。

作业标准:作业者的作业要求, 强调的是作业的过程和结果。

标准作业:企业认可的,能够安全、 保证质量、很少浪费、合理成本、以人的 动作为中心,应该严格遵守的作业方法。

工艺图纸

节拍时间

标准 作业

作业 标准

安全规则

环境要求 作业顺序 标准手持

二

标准作业及三要素

CT=

(20 *10+24 *10+20 *30+20 *30+40 *36)S

=30.8S

100

三

山积表编制的具体方法

类型Ⅲ作业时间

类型Ⅲ的作业时间采用统计汇总与工作抽样相结合的 方法进行调查。 首先由操作人员与班组长统计汇总该员工的作业内容 及作业时间,再使用工作抽样的方法进行确认。 所谓工作抽样是指随机对一线员工的作业内容、作业

生产线平衡之工时测定与山积表

1.8 1

0.5 1

1

2

2.5

1

0

S1 S2 S3 S4 S5 S6 S7 S8 S9 S10 S11 S12 S13 S14 S15 S16

M5 M4 M3 M2 M1

工站

平衡的手法—工时测量

工时测量 的作用

获取各工站的实际操 作时间﹐为山积表制 作﹐时间平衡作准备

通过时间观测﹐分析 作业价值﹐发现问题 和改善空间

形成标准﹐比较实际 差异﹐找出問題

平衡的手法—工时测量

得出的数据:

➢“节拍”是指连续完成相同的两个产品(或 两次服务, 或两批产品)之间的间隔时间。换句话说,即指完成一个产 品所需的平均时间。节拍通常只是用于定义一个流程中某一 具体工序或环节的单位产出时间。在流程设计中,如果预先 给定了一个流程每天(或其它单位时间段)必须的产出,首 先需要考虑的是流程的节拍。 ➢“瓶颈“(Bottleneck):而通常把一个流程中生产节拍 最

拆解动作 时间测试

將工站动作拆解成若干个单一的操作內容,并填 入<<时间记录表>>

分解动作時間量測,一般每个动作測量5次為 宜; ❖ 量測人員应站在作业员斜后面1米以外,以能 看清楚全部操作动作為准則; 測試中不能打扰作业员的正常操作,和引起 作业员的紧张;

平衡的手法—工时测量

时间測量流程

作业內容

平衡的手法

手法

• 工时测量 • 山积表 • 程序改善 • 损失分析 • 作业条件改善 • 打破平衡

平衡的手法—工时测量

工时测量

工具: 秒表 ❖ 观测板、铅笔 时间记录表、计算器 山积表

方式: 一般测时法 ❖ 连续测时法

平衡的手法—工时测量