齿轮齿条传动机构设计规划介绍

直齿轮与齿条设计案例

直齿轮与齿条设计案例一、汽车变速器中的直齿轮与齿条设计在汽车变速器中,直齿轮与齿条的设计是至关重要的,它们的组合可以实现不同档位的切换。

设计一个适用于汽车变速器的直齿轮与齿条系统,需要考虑以下几个方面:1. 齿轮的模数选择:根据汽车的功率和转速要求,选择合适的齿轮模数。

模数越大,齿轮的齿数越少,但承载能力越大。

2. 齿轮的材料选择:汽车变速器中的齿轮需要承受较大的扭矩和冲击力,因此应选择高强度和耐磨损的材料,如合金钢或硬质合金。

3. 齿轮的齿数选择:根据变速器的设计要求,选择合适的齿数组合,以实现不同档位的切换。

通常情况下,低速档位需要较小的齿数,高速档位需要较大的齿数。

4. 齿条的设计:齿条是直齿轮与齿条系统中的另一个重要组成部分,它可以将旋转运动转化为直线运动。

设计齿条时,需要考虑齿条的长度、齿数和齿形等因素,以实现平稳的变速切换。

5. 齿轮的传动比选择:根据变速器的设计要求和车辆的使用情况,选择合适的齿轮传动比。

传动比越大,车辆的加速性能越好,但牺牲了一定的最高速度。

6. 齿轮的装配与调试:在设计完成后,需要进行齿轮的装配与调试工作。

确保齿轮与齿条的啮合精度和传动效率达到设计要求,同时保证齿轮的运转平稳和噪音低。

二、工业机械设备中的直齿轮与齿条设计工业机械设备中常常使用直齿轮与齿条系统,实现运动传动和位置控制。

以下是一些工业机械设备中直齿轮与齿条的设计案例:1. CNC数控机床:CNC数控机床中的主轴传动系统通常采用直齿轮与齿条组合,实现工件的加工和运动控制。

通过设计合适的齿轮传动比和齿条长度,可以实现高精度的位置控制。

2. 输送机系统:在物流和生产线上,输送机系统常常使用直齿轮与齿条传动。

通过设计合适的齿轮和齿条参数,可以实现物料的平稳传送和定位。

3. 机械手臂:工业机械手臂中的关节传动通常采用直齿轮与齿条系统。

通过设计合适的齿轮模数和齿数,可以实现机械手臂的高精度运动和位置控制。

4. 提升机系统:在仓储和物流领域,提升机系统常常使用直齿轮与齿条传动。

齿轮传动机构设计

齿轮机构设计本章以渐开线直齿圆柱齿轮传动为主线阐述圆柱齿轮传动的运动设计和承载能力设计。

运动设计主要包括啮合原理及啮合特点、基本参数和几何尺寸计算等内容承载能力设计主要包括设计计算准则、齿轮失效、力分析和强度计算等内容。

在此基础上简明介绍直齿锥齿轮传动设计及齿轮润滑设计。

基本要求: 1 了解齿轮传动的特点、应用及类型2 理解齿廓啮合基本定律掌握渐开线齿廓的形成及其性质并能在后续相关内容中运用熟练掌握渐开线圆柱齿轮的基本参数、标准齿轮的几何尺寸计算能够正确计算掌握范成法切齿原理、标准齿轮和变位齿轮切制特点以及变位齿轮的尺寸变化。

3 深入理解直齿轮传动运动设计应满足的六个条件及重合度、不根切最少齿数、无侧隙啮合方程等内容并正确运用重合度等公式进行计算掌握圆柱齿轮传动的几何尺寸计算及中心距变动系数、齿顶高变动系数等概念了解标准齿轮传动、高度变位齿轮传动及角度变位齿轮传动的特点。

4 理解斜圆柱齿轮齿廓曲面的形成、基本参数与螺旋角的关系、当量齿轮及当量齿数的概念理解平行轴斜齿轮传动运动设计的条件并正确运用其几何尺寸公式进行计算了解交错轴斜齿轮传动的特点。

5 了解齿轮精度选择的方法五种失效形式的特点、生成机理及予防或减轻损伤的措施掌握齿轮材料选择要求、常用钢铁材料选用及其热处理特点。

6 熟练掌握齿轮传动的受力分析特别是平行轴斜齿轮轴向力的大小和方向的确定直齿锥齿轮传动轴向力与径向力的关系理解几个载荷修正系数的意义及其影响因素减小其影响的方法7 熟练掌握直齿圆柱传动的齿面接触疲劳强度计算和齿根弯曲疲劳强度的计算基本理论依据推导公式的思路公式中各个参数和系数的意义掌握其确定方法参考示范例题掌握齿轮传动设计的步骤正确地进行直齿轮传动的强度设计计算了解平行轴斜齿轮传动和直齿锥齿轮传动的当量齿轮的意义掌握平行轴斜齿轮传动和直齿锥齿轮传动强度计算特点。

8 掌握齿轮四种结构形式的特点和选择并能画出齿轮零件的工作图掌握齿轮传动润滑油种类、粘度及润滑方式的选择。

汽车动力转向系齿轮齿条式的设计设计说明书

中文摘要为了减轻驾驶员转动方向盘的操作力,利用动力产生辅助动力的装置称为转向动力机构。

现代汽车都采用动力转向辅助系统,使驾驶员的转向操作变得方便、省力。

本文主要介绍了齿轮齿条式动力转向器的设计计算以及结构设计。

对转向系的要求,转向系的主要参数,动力转向系的要求,动力转向的组成和工作原理,以及动力转向系布置方案的选择和确定等作了详细的介绍。

并且对所需要的辅助油泵作了计算和选择。

关键字:齿轮齿条式,动力转向,设计计算AbstractIn order to reduce the driver turned the steering wheel operating force, the use of power auxiliary power produced the device is called to the motor. It made the driver change direction conveniently and save his labouring. This text mostly introduced the design and the count of the integery type of circulating rack and pinion steering along with the design of structure. And it particularly introduced the need of steering system, the main parameters of steering system, the need of power steering system , the make-up and the principle of power steering system ,and how to select and ascertain the established scheme of power steering system,It is emphasized the design and the count, also reckon and select the pump.Keywords: Rack and pinion steering,power steering,design and count中文摘要 (I)Abstract .................................................................................................................... I I 前言 (1)第一章转向系统设计方案论证 (2)§1-1 转向系的概述 (2)§1-2 动力转向系统概述 (4)§1-3 齿轮齿条式转向器与其它型式转向器的比较 (6)§1-4 电控液压动力转向系统的工作特性 (7)第二章齿轮齿条转向器设计及校核 (10)§2—1 齿轮齿条转向器种类的选择 (10)§2—2 前轴负荷的确定 (12)§2—3 转向系的主要性能参数计算 (13)§2—4 齿轮齿条转向器的计算及校核 (16)第三章电控液压动力转向系统的设计及验证 (24)§3—1 EHPS系统设计方案选择 (24)§3—2 EHPS系统的设计计算 (27)§3—3 动力转向系统方案校核 (35)第四章毕业设计结论与小结 (38)致谢 (40)参考文献 (41)本次毕业设计在高晓宏老师的指导下进行。

齿轮齿条传动机构设计说明书

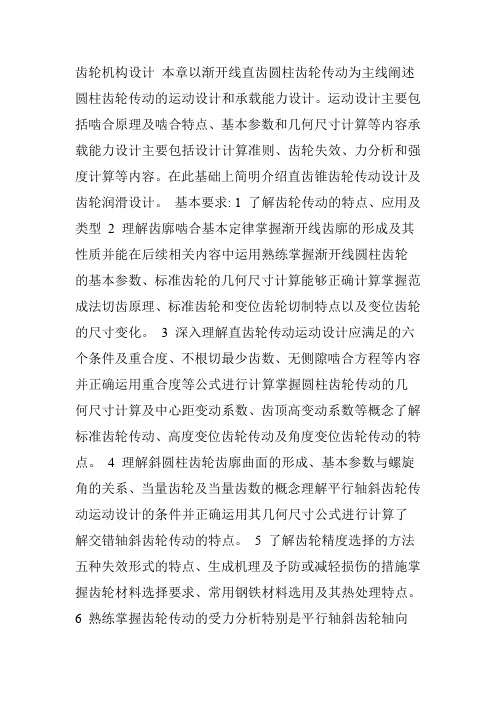

专业资料齿轮齿条传动机构的设计和计算1. 齿轮1,齿轮2与齿轮3基本参数的确定由齿条的传动速度为500mm/s,可以得到齿轮3的速度为500m/s,即,/5003s mm V =又()160d 333n V π=,取,25,25.3202131mm B B mm m Z Z =====,由此可得()265d 31mm mZ d ===,由(1)与(2)联立解得min /r 147n 32==n ,取4i 12=则由4i 211212===n n z z 得80min,/58821==z r n 2. 齿轮1齿轮2与齿轮3几何尺寸确定齿顶高 ()()mm x h m h h h n an a a a 525.57.0125.3321=+⨯=+===* 齿根高 ()()mm x c h m h h n n an f f f 79.17.025.0125.3h 321=-+⨯=-+===** 齿高 mm h h h h f a 315.7h 321=+=== 分度圆直径mmmz d mm mz d 84.26512cos /8025.3cos /,46.6612cos /2025.3cos /d 0220131=⨯===⨯===ββ齿顶圆直径 mm h d d mm h d d a a a a a 34.2772,51.772d 2221131=+==+== 齿根圆直径 mm h d d mm h d d f f f f f 26.2622,88.622d 2221131=-==-== 基圆直径 mm d d mm d d b b b 8.249cos ,45.6220cos 46.66cos d 220131===⨯===αα 法向齿厚为mm m x s s n n n n n n 759.625.3364.07.022tan 22s 1321=⨯⎪⎭⎫⎝⎛⨯⨯+=⎪⎭⎫ ⎝⎛+===παπ端面齿厚为mm m x s s t t t t t t 94.632.3367.0cos 7.022tan 22s 2321=⨯⎪⎪⎭⎫ ⎝⎛⨯⨯+=⎪⎭⎫⎝⎛+===βπαπ齿距 mm m p p 205.1025.314.3p 321=⨯====π 3. 齿轮材料的选择及校核齿轮选用45号钢或41Cr4制造并经调质,表面硬度均应在56HRC 以上。

齿轮设计方案

齿轮设计方案一、设计背景齿轮作为一种重要的传动元件,广泛应用于各种机械设备中。

为了满足不同工况下的使用需求,我们需要对齿轮进行精心设计。

本方案旨在提出一套高效、可靠、经济的齿轮设计方案,以提高设备的整体性能。

二、设计目标1. 确保齿轮传动平稳,降低噪音;2. 提高齿轮的承载能力,延长使用寿命;3. 优化齿轮结构,减轻重量,降低成本;三、设计原则1. 符合国家和行业标准,确保设计合理、安全;2. 充分考虑生产实际,提高生产效率;3. 注重产品可靠性,降低故障率;4. 兼顾美观与实用性,提高产品竞争力。

四、齿轮设计要点1. 齿轮材料选择根据工作环境和载荷特点,选用合适的齿轮材料,如优质碳钢、合金钢或铸铁等,确保齿轮的耐磨性和强度。

考虑齿轮的热处理工艺,以提高其硬度和使用寿命。

2. 齿轮参数设计精确计算齿轮的模数、齿数、压力角等基本参数,确保齿轮的传动性能。

合理设计齿轮的齿宽和齿高,以平衡强度、刚度与重量。

3. 齿轮结构设计采用斜齿或人字齿等结构,提高齿轮的平稳性和承载能力。

考虑齿轮的润滑和散热需求,设计合适的油槽和油孔。

五、设计方案详细说明1. 齿轮啮合设计通过优化齿轮的啮合线,减少啮合冲击,降低噪音。

确保齿轮啮合时的侧隙,避免因热膨胀导致的卡滞。

2. 齿轮强度计算对齿轮进行详细的强度计算,包括接触强度、弯曲强度和齿根强度,确保齿轮在复杂工况下的可靠性。

采用有限元分析方法,对齿轮进行强度校核,优化设计。

3. 齿轮加工工艺制定合理的齿轮加工工艺流程,确保齿轮的加工精度。

选择合适的加工设备和刀具,提高齿轮的加工质量和效率。

六、设计验证与优化1. 模型分析利用三维建模软件,建立齿轮模型,进行干涉检查和运动仿真。

分析齿轮在实际工作中的受力情况,为优化设计提供依据。

2. 实验验证制作齿轮样件,进行台架试验,验证齿轮的传动性能和可靠性。

根据试验结果,对齿轮设计方案进行优化调整。

3. 用户反馈收集用户在使用过程中的意见和建议,不断改进齿轮设计。

第2章齿轮齿条的设计

第2章齿轮齿条的设计齿轮齿条是机械传动中常用的一种传动方式,其主要作用是将马达的旋转运动转化为直线运动或反之。

齿轮齿条的设计涉及到几个重要的参数,包括齿轮模数、齿数、压力角等。

首先是齿轮的设计。

齿轮的齿数和模数是两个重要的参数,齿数决定了齿轮的直径和齿面宽度,而模数影响了齿轮的齿面高度和齿轮的强度。

在齿轮设计中,通常采用的是标准模数,如1、1.5、2、3等,齿数一般也是标准值,如10、20、30等,一方面是为了生产方便,另一方面也是为了保证齿轮的传动效率和稳定性。

另外,在齿轮设计时还需要考虑齿轮的压力角,它是齿轮齿面与径向线之间的夹角,一般取20°,有时也可以取25°或30°,过大的压力角会增加齿轮变形和噪音,过小的压力角则可能降低齿轮的承载能力。

齿轮齿条的设计还需要考虑到齿轮的齿面形状和材料选择。

齿轮的齿面形状通常采用直齿或斜齿,直齿更常见,斜齿适用于高速和大功率传动。

齿轮齿面的加工通常采用滚削和磨削等工艺,以保证齿轮的精度和质量。

另外,齿轮的材料选择也十分重要,一般采用合金钢或硬质合金,以保证齿轮的强度和耐磨性。

齿轮齿条的设计还需要考虑到齿轮的传动比和传动效率。

传动比是指齿轮的转速之比,传动效率是指齿轮传动中能量转化的比例,通常在95%以上。

传动比的选择要根据具体的传动需求和机械的运行条件,一般齿轮齿条传动的传动比不宜过大,以避免齿轮的滑动和磨损。

同时,还需要考虑齿轮的配合间隙和啮合角等参数,以保证齿轮的正常运行和传动的可靠性。

此外,齿轮齿条的设计还需要考虑到齿轮的轴向力和径向力等受力情况。

齿轮在运行过程中会产生轴向力和径向力,这些力对齿轮的强度和耐久性都有影响,因此需要在设计时进行合理的计算和选择。

如需特殊传动,也可以采用斜齿轮等结构,以减小轴向力和径向力。

综上所述,齿轮齿条的设计需要考虑多个因素,包括齿轮的齿数、模数、压力角、齿面形状、材料选择、传动比、传动效率以及受力情况等。

齿轮设计的方案

齿轮设计的方案概述:齿轮是一种常用的机械传动元件,广泛应用于各个领域的机械设备中。

齿轮的设计方案直接影响着机械传动系统的性能和效率。

本文将介绍齿轮设计的方案,并对其中的关键要素进行分析和讨论。

一、齿轮设计的基本原则在进行齿轮设计时,需要遵循以下几个基本原则:1. 传动比的选择:传动比是指输入轴和输出轴转速之间的比值。

在选择传动比时,需要考虑输入和输出轴的转矩、转速、位置、运动类型等因素,以确定合适的传动比。

传动比的选择应使得输入轴和输出轴之间的转速和力矩匹配。

2. 齿轮模数的确定:齿轮模数是齿轮设计的重要参数,它决定了齿轮的尺寸和传动能力。

在确定齿轮模数时,需要考虑到齿轮的强度、磨损和噪声等因素。

一般来说,要尽量选择合适的齿轮模数,以提高齿轮的传动效率和使用寿命。

3. 齿数的选择:齿数是齿轮设计中的关键参数之一。

在选择齿数时,需要考虑到输入和输出轴之间的转速比关系,以及齿轮的传动效率和运动平稳性。

一般来说,较大的齿数可以提高齿轮传动的平稳性和传动能力,但也会增加齿轮的尺寸和重量。

4. 齿轮材料的选择:齿轮材料的选择主要受到工作条件和要求的影响。

常用的齿轮材料有钢、铸铁、铜合金等。

在选择齿轮材料时,需要考虑到齿轮的强度、耐磨性、耐腐蚀性和成本等因素。

对于高负荷和高速的齿轮传动,一般采用高强度的合金钢材料。

二、齿轮设计的步骤齿轮设计的过程可以分为以下几个步骤:1. 确定设计要求和工作条件:首先需要明确设计要求和齿轮的工作条件,包括传动比、转速、转矩、工作环境等。

2. 计算齿轮尺寸和参数:在确定了设计要求和工作条件后,可以通过齿轮传动的基本公式和计算方法来计算齿轮的尺寸和参数,包括模数、齿数、齿宽、齿轮轴等。

3. 选取齿轮材料:根据齿轮的工作条件和要求,选择合适的齿轮材料,考虑到材料的强度、磨损和耐腐蚀性能。

4. 进行齿轮结构设计:根据齿轮的尺寸和参数,进行齿轮结构的设计,包括齿轮的齿形、齿距和齿顶间隙等。

24个齿轮传动设计方案

按照一定的步骤将齿轮安装到传动系统中,确保齿轮的正确安装和运转。

调试技巧

根据实际运行情况对齿轮进行调试,调整齿轮的间隙和位置,确保传动的稳定性和精度。

齿轮的维护保养

定期检查

定期对齿轮进行检查,发现磨损或故障及时进行处理。

润滑维护

根据实际情况选择合适的润滑剂,定期对齿轮进行润滑, 延长齿轮的使用寿命。

3

实例

汽车变速箱的传动链通常采用闭式齿轮传动系统 。

05

齿轮的制造、安装与维护

齿轮的制造工艺

锻造工艺

通过锻造生产齿轮的基本形状,满足齿轮的强度和硬度要求。

切削加工

利用数控机床对齿轮进行精确切削,确保齿轮的精度和尺寸的准确 性。

热处理工艺

通过加热、冷却等工艺改善齿轮的硬度和耐磨性。

齿轮的安装调试

热处理工艺

采用适当的热处理技术, 如高频淬火、渗碳淬火等 ,以提高齿轮表面的硬度 和抗胶合性能。

润滑剂选择

使用具有抗胶合性能的润 滑剂,以防止齿面胶合失 效。

润滑与冷却

润滑系统设计

设计合适的润滑系统,包括润滑剂的选择、润滑剂的供应和润滑剂的排放等。

冷却系统设计

设计冷却系统,包括冷却剂的选择、冷却剂的供应和冷却剂的排放等,以降低齿轮温度和防止过热失 效。

THANK YOU

不锈齿轮钢

具有良好的耐腐蚀性和高温性能,适用于特殊环 境下的齿轮传动。

铸铁

灰铸铁

具有良好的铸造性能和耐磨性, 适用于制造齿坯和齿轮。

球墨铸铁

强度和韧性较高,适用于制造高 承载能力的齿轮。

青铜

锡青铜

具有良好的减摩性和抗腐蚀性,适用 于制造齿坯和齿轮。

铝青铜

齿轮齿条的设计过程

齿轮齿条的设计过程一、前言齿轮齿条是机械传动中常见的零件,它们能够将旋转运动转化为直线运动或者将直线运动转化为旋转运动。

齿轮齿条的设计是机械设计中的基础内容之一,本文将详细介绍齿轮齿条的设计过程。

二、基本概念1. 齿轮:齿轮是一种用于传递动力和转矩的机械元件,通常由多个啮合的齿组成。

2. 齿条:齿条是一种带有等距齿形的直线零件,通常用于与齿轮配合以实现直线运动。

3. 模数:模数是用于描述齿轮尺寸的参数,它表示每个齿所占据的圆周长度与模数之比。

4. 压力角:压力角是指啮合时两个啮合面上法线方向与切向方向之间的夹角。

5. 链式传动:链式传动是指通过链条连接两个或多个带有链环或链节零件以实现传递动力和转矩的机械传动方式。

三、设计流程1. 确定传递功率和转速齿轮齿条的设计首先需要确定传递的功率和转速。

这可以通过计算机械系统的负载特性和运动学参数来实现。

2. 确定齿轮模数和压力角根据传递功率和转速,可以计算出所需的齿轮模数和压力角。

一般来说,大功率传动需要较大的模数,而高速传动需要较小的压力角。

3. 选择齿轮副类型根据所需传动比、空间限制、精度要求等因素,选择合适的齿轮副类型。

常见的齿轮副类型包括平行轴齿轮副、垂直轴齿轮副、斜齿轮副等。

4. 计算各种尺寸参数根据所选用的齿轮副类型、模数和压力角等参数,计算出各种尺寸参数,如分度圆直径、基圆直径、外径等。

5. 优化设计对于特殊要求或者重要应用场景下的设计,可以进行优化设计。

例如对于高精度要求下的设计可以采用修形法或者加工后磨合法等方法来提高精度。

6. 齿条设计齿条的设计需要根据所需的直线运动特性来确定。

一般来说,齿条的齿距应该与齿轮的模数相同,并且应该采用合适的材料和表面处理方式以提高耐磨性和精度。

7. 配合设计齿轮和齿条之间的配合设计是非常重要的,它直接影响到传动效率和使用寿命。

配合设计需要考虑到啮合角、侧隙、强度等因素,并且需要进行模拟计算和实验验证。

8. 选择传动方式除了齿轮齿条传动外,还有其他传动方式可供选择,如链式传动、带式传动等。

齿轮齿条传动机构设计说明书

专业资料齿轮齿条传动机构的设计和计算1. 齿轮1,齿轮2与齿轮3基本参数的确定由齿条的传动速度为500mm/s,可以得到齿轮3的速度为500m/s,即,/5003s mm V =又()160d 333n V π=,取,25,25.3202131mm B B mm m Z Z =====,由此可得()265d 31mm mZ d ===,由(1)与(2)联立解得min /r 147n 32==n ,取4i 12=则由4i 211212===n n z z 得80min,/58821==z r n 2. 齿轮1齿轮2与齿轮3几何尺寸确定齿顶高 ()()mm x h m h h h n an a a a 525.57.0125.3321=+⨯=+===* 齿根高 ()()mm x c h m h h n n an f f f 79.17.025.0125.3h 321=-+⨯=-+===** 齿高 mm h h h h f a 315.7h 321=+=== 分度圆直径mmmz d mm mz d 84.26512cos /8025.3cos /,46.6612cos /2025.3cos /d 0220131=⨯===⨯===ββ齿顶圆直径 mm h d d mm h d d a a a a a 34.2772,51.772d 2221131=+==+== 齿根圆直径 mm h d d mm h d d f f f f f 26.2622,88.622d 2221131=-==-== 基圆直径 mm d d mm d d b b b 8.249cos ,45.6220cos 46.66cos d 220131===⨯===αα 法向齿厚为mm m x s s n n n n n n 759.625.3364.07.022tan 22s 1321=⨯⎪⎭⎫⎝⎛⨯⨯+=⎪⎭⎫ ⎝⎛+===παπ端面齿厚为mm m x s s t t t t t t 94.632.3367.0cos 7.022tan 22s 2321=⨯⎪⎪⎭⎫ ⎝⎛⨯⨯+=⎪⎭⎫⎝⎛+===βπαπ齿距 mm m p p 205.1025.314.3p 321=⨯====π 3. 齿轮材料的选择及校核齿轮选用45号钢或41Cr4制造并经调质,表面硬度均应在56HRC 以上。

24个齿轮传动设计方案

热处理

对粗加工后的齿轮进行热处理,以改善材料的力学 性能和硬度。

精加工

对热处理后的齿轮进行精加工,包括精铣、精车 、精磨等,以获得精确的形状和尺寸。

检验

对加工完成的齿轮进行检验,包括几何尺寸、表面粗糙 度、硬度等方面的检验。

加工设备与工具介绍

01

02

03

04

切削机床

用于齿轮粗加工的切削机床包 括铣床、车床、钻床等。

斜齿轮

总结词

斜齿轮具有重合度高、传动平稳、承载能力强等优点,但会 产生轴向力。

详细描述

斜齿轮的齿廓为螺旋线,轮齿为倾斜的齿面,轮齿的齿顶和 齿根分别与齿槽的齿顶和齿根相对应。斜齿轮适用于中低速 、重载、高精度等场合,如减速器、变速器、螺旋输送机等 机械中。

锥齿轮

总结词

锥齿轮具有可以实现大角度传动、结构紧凑、承载能力强等优点,但需要精确的 加工和安装。

设计要点

设计斜齿圆柱齿轮时,需要考虑模数、齿数、压 力角、螺旋角等参数。

锥齿轮传动系统设计

锥齿轮

锥齿轮具有轴向平行和垂直于轴线的两个齿面,可以改变传动方 向。

适用范围

锥齿轮适用于需要改变传动方向或进行空间传动的场合。

设计要点

设计锥齿轮时,需要考虑模数、齿数、压力角、螺旋角等参数,同 时还需要考虑安装方式和润滑方式。

总结词

高效、高可靠性、抗疲劳寿命长

详细描述

高速重载齿轮传动设计通常采用硬齿面齿轮,选用优质材料和先进的热处理技术,确保齿轮具有较高的强度和耐 磨性,同时注重齿轮的精度和平衡性,以减少振动和噪音,提高齿轮的抗疲劳寿命。在设计过程中,还需考虑润 滑和冷却系统的优化,以确保齿轮在高速重载工况下的稳定运行。

设计案例四:高精度齿轮传动设计

【论文】齿轮齿条传动三维模型及控制系统设计

摘要随着工业自动化水平的迅速提高,计算机广泛的应用于工业领域中。

本课题研究的是齿轮齿条传动三维模型及控制系统设计,包括齿轮齿条传动的三维建模和运动仿真、三菱PLC控制程序的设计和组态软件的监控。

本课题选用UG软件对齿轮齿条传动系统的进行三维建模,进行三维运动仿真,同时生成运动画面的视频,并且实现了运动仿真分析其运功情况,齿轮齿条传动具有机构结构简单,传动效率高,齿轮传动平稳,传动比精确,工作可靠、效率高、寿命长,使用的功率、速度和尺寸范围大等特点;运用三菱PLC来实现对齿轮齿条传动系统的控控制;运用组态软件实现监控,通过动态直观的现场状态显示界面,方便快捷的对系统运行状态进行实时监控,同时完成变量报警、操作记录、趋势曲线等监视功能,并生成历史数据文件。

关键词:齿轮齿条、UG、运动仿真、三菱PLC、组态软件AbstractWith the rapid increasing standard of automation, computers are widely used in the industrial field. This project studies on rack and pinion mechanical systems and control systems’ designing. It includs rack and pinion’s 3D modeling and motion simulation; MITSUBISHI PLC control program design and configuration of software’s monitoring. This project using UG to proceed three-dimensional modeling, 3D motion simulation and generating motion pictures of gear and rack. Moreover, achieve analyzing movement states by using motion simulation. The mechanical structure of rack and pinion transmission system has the characteristics which has simple structure, high transmission efficiency, smooth gear transmission, exact transmission ratio, reliable, high efficiency, long life-span and can adapt to a large range of power, velocity and size. Realize the control of rack and pinion transmission system by using MITSUBISHI PLC. Put to effect of monitoring by using configuration software. And proceed real-time monitoring system running state conveniently through the dynamic and direct-viewing locale status display interface. At the meantime, accomplished the monitoring function such as variable warning, operation recording, trend curve making. And can generate historical file of data.Keyword: rack and pinion, UG, Motion Simulation, MITSUBISHI PLC, configuration software目录第一章前言 (1)1.1选题背景 (1)1.2研究意义 (2)1.3本文的研究内容和解决的问题 (3)第二章齿轮齿条传动系统的三维建模 (5)2.1齿轮齿条的建模和装配 (6)2.1.1齿轮和齿条的建模 (6)2.1.2齿轮齿条的装配 (8)2.2齿轮齿条的运动仿真 (10)2.3齿轮齿条传动系统的校核 (13)2.3.1齿轮齿条传动系统的基本结构 (13)2.3.2齿轮齿条传动系统的选择 (14)2.3.3按齿面接触强度校核 (15)2.3.4按齿根弯曲强度强度校核 (17)2.4电动机的选择和设计 (19)第三章控制系统设计 (21)3.1FX2N型PLC简介 (21)3.2程序设计 (22)第四章组态软件监控 (24)4.1组态王的软件介绍 (24)4.2组态王监控的实现 (24)4.3创建新工程 (25)4.4定义硬件设备和添加工程变量 (26)4.5制作图形画面并定义动画连接 (30)4.5.1新建画面 (30)4.5.2制作报警系统 (33)4.5.3制作实时趋势曲线和历史趋势曲线 (35)4.5.4制作日历控件 (37)4.5.4制作主监控画面 (39)4.5.5运行系统 (40)第五章结论与展望 (41)5.1结论 (41)5.2技术经济性分析 (41)5.3进一步研究的展望 (41)参考文献 (42)致谢 (44)附录 (45)声明 (54)第一章前言1.1选题背景齿轮齿条机构结构简单,传动效率高,广泛应用于矿山机械、工程机械和汽车制造等行业。

齿轮齿条传动机构设计说明

齿轮齿条传动机构的设计和计算1. 齿轮1,齿轮2与齿轮3基本参数的确定由齿条的传动速度为500mm/s,可以得到齿轮3的速度为500m/s,即,/5003s mm V =又()160d 333n V π=,取,25,25.3202131mm B B mm m Z Z =====,由此可得()265d 31mm mZ d ===,由(1)与(2)联立解得m in /r 147n 32==n ,取4i 12=则由4i 211212===n n z z 得80m in,/58821==z r n 2. 齿轮1齿轮2与齿轮3几何尺寸确定齿顶高 ()()mm x h m h h h n an a a a 525.57.0125.3321=+⨯=+===* 齿根高 ()()mm x c h m h h n n an f f f 79.17.025.0125.3h 321=-+⨯=-+===** 齿高 mm h h h h f a 315.7h 321=+=== 分度圆直径mmmz d mm mz d 84.26512cos /8025.3cos /,46.6612cos /2025.3cos /d 0220131=⨯===⨯===ββ齿顶圆直径 mm h d d mm h d d a a a a a 34.2772,51.772d 2221131=+==+== 齿根圆直径 mm h d d mm h d d f f f f f 26.2622,88.622d 2221131=-==-== 基圆直径 mm d d mm d d b b b 8.249cos ,45.6220cos 46.66cos d 220131===⨯===αα 法向齿厚为mm m x s s n n n n n n 759.625.3364.07.022tan 22s 1321=⨯⎪⎭⎫⎝⎛⨯⨯+=⎪⎭⎫ ⎝⎛+===παπ端面齿厚为mm m x s s t t t t t t 94.632.3367.0cos 7.022tan 22s 2321=⨯⎪⎪⎭⎫ ⎝⎛⨯⨯+=⎪⎭⎫⎝⎛+===βπαπ齿距 mm m p p 205.1025.314.3p 321=⨯====π 3. 齿轮材料的选择及校核齿轮选用45号钢或41Cr4制造并经调质,表面硬度均应在56HRC 以上。

齿轮齿条机构设计说明书

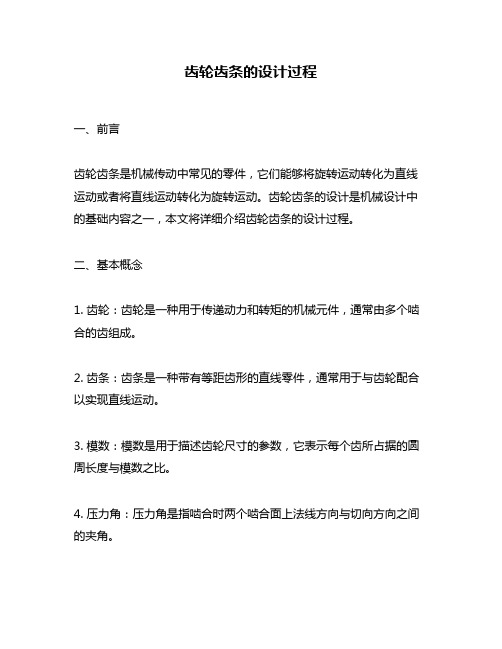

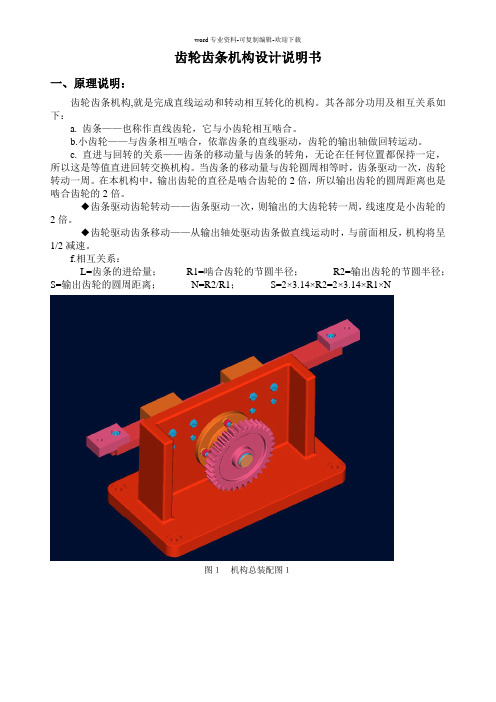

齿轮齿条机构设计说明书一、原理说明:齿轮齿条机构,就是完成直线运动和转动相互转化的机构。

其各部分功用及相互关系如下:a. 齿条——也称作直线齿轮,它与小齿轮相互啮合。

b.小齿轮——与齿条相互啮合,依靠齿条的直线驱动,齿轮的输出轴做回转运动。

c. 直进与回转的关系——齿条的移动量与齿条的转角,无论在任何位置都保持一定,所以这是等值直进回转交换机构。

当齿条的移动量与齿轮圆周相等时,齿条驱动一次,齿轮转动一周。

在本机构中,输出齿轮的直径是啮合齿轮的2倍,所以输出齿轮的圆周距离也是啮合齿轮的2倍。

◆齿条驱动齿轮转动——齿条驱动一次,则输出的大齿轮转一周,线速度是小齿轮的2倍。

◆齿轮驱动齿条移动——从输出轴处驱动齿条做直线运动时,与前面相反,机构将呈1/2减速。

f.相互关系:L=齿条的进给量;R1=啮合齿轮的节圆半径;R2=输出齿轮的节圆半径;S=输出齿轮的圆周距离;N=R2/R1;S=2×3.14×R2=2×3.14×R1×N图1机构总装配图1图2机构总装配图2图3机构装配爆炸图二、主要部件设计说明1、啮合齿轮的数据确定设模数m=3,z=17,α=20º,其宽选择20,计算如下:d=m×z=3×17=51d a=d+2h a=51+2×1×3=57d f=d-2h f=51-2×1.25×3=43.52、输出齿轮的数据确定设模数m=3,z=34,α=20º,其宽选择15,计算如下:d=m×z=3×34=102d a=d+2h a=102+2×1×3=108d f=d-2h f=102-2×1.25×3=94.53、齿条的设计设模数m=3,z=40,α=20º,其宽选择20+10,即有齿部分为20,没有齿部分为10,计算如下:p=π×m=9.425L=p×z=377ha= m ×ha*=3hf= m ×(ha*+c*)=3.75其他的部件均在设计中一步步确定,详细请参考图纸。

曲柄齿轮齿条组合机构的多目标优化设计

曲柄齿轮齿条组合机构的多目标优化设计顾寄南;张瑜【摘要】The crank-gear-rack combined mechanism was chosen as the research object. Based on the requirements of mechanical kinematic characteristics and the gears' mesh characteristics, the mathematical analysis model was established by taking the gear angle, the gear angular acceleration and the contact ratio of gear-rack as optimization objectives. By using the NSGA-Ⅱ algorithm, the multi-objective optimization of the parameter was carried out and a set of optimal solution was obtained. In the meanwhile, the optimal design scheme was determined. The kinematic characteristics was analyzed to the fore-optimized and post-optimized combined mechanism. The result show that:in the promise of ensuring mechanical smooth operation, the swing angle of gear is increased from 7.365 rad to 9.875 rad, which improves the ability of reciprocating motion with long stroke to the combined mechanism. This research provides a theoretical reference for designing the crank-gear-rack combined mechanism based on parameterized optimization.%以曲柄齿轮齿条组合机构为研究对象,在考虑机构运动学及齿轮啮合特性的基础上,以齿轮摆角、齿轮角加速度以及齿轮齿条的重合度作为优化目标建立了数学分析模型;运用NSGA-II算法对其设计参数进行了多目标优化,得到一组最优解集,从而确定了该组合机构的最优设计方案;基于Matlab仿真软件对优化前后组合机构的运动学特性进行了分析.结果表明:在保证机构运行平稳的前提下,优化后组合机构的齿轮摆角从7.365 rad增至9.875 rad,提高了该机构长行程往复运动能力.该结论为曲柄齿轮齿条组合机构的参数优化设计提供了理论参考依据.【期刊名称】《机械设计与制造》【年(卷),期】2017(000)0z1【总页数】5页(P144-148)【关键词】曲柄齿轮齿条组合机构;重合度;NSGA-ll;多目标优化【作者】顾寄南;张瑜【作者单位】江苏大学制造业信息化研究中心,江苏镇江 212013;江苏大学制造业信息化研究中心,江苏镇江 212013【正文语种】中文【中图分类】TH16;TH1321 引言全自动化生产模式已成为当今制造业的发展趋势。

齿轮设计方案

齿轮设计方案在机械结构中,齿轮作为一种常见的机械传动元件,具有传递力量和运动的作用。

而齿轮的设计方案则是确保传动系统稳定运转的关键。

设计齿轮前的基本原理齿轮设计前需要考虑的因素包括:齿数、分度圆、模数、压力角、齿顶高、齿根高、齿宽等参数。

这些参数的设定会影响到齿轮的传动精度、承载能力、噪音等方面。

下面介绍一些基本原理。

齿数齿数是齿轮设计中最基本的参数。

它既影响到齿轮的传动比和轴向长度,也影响到齿轮的几何形状和强度。

在实际应用中,由于零部件的尺寸要求、重量和成本限制等因素,选取合适的齿数常常是一个权衡和取舍的问题。

分度圆分度圆是齿轮几何尺寸中最基本的圆。

它的半径决定了齿顶高和齿根高的大小。

在实际设计中,分度圆半径的选取会受到许多因素的影响,例如轴承尺寸、齿顶高和齿根高的限制、传动比的要求等。

模数模数是齿轮中既定的设计参数之一,它是用来描述齿轮齿形尺寸的基本量纲。

在齿轮设计中,模数的选取会影响到齿轮的几何形状及其性能。

通常,大模数齿轮的齿面相对较宽,承载力较大,但制造成本较高;小模数齿轮的齿面相对较窄,制造成本较低,但承载能力相对较小。

压力角压力角是齿轮齿形设计中的重要参数,它是齿轮表面上两个相邻齿顶处的法线与传动方向的夹角。

压力角的大小直接影响齿轮传动精度和工作寿命。

在实际设计中,常用的压力角为20度、25度等。

齿顶高和齿根高齿顶高和齿根高是齿轮齿形的两个主要尺寸。

齿顶高是齿轮表面上齿顶到分度圆的距离。

它的大小决定了齿轮的载荷能力和齿面磨损的程度。

齿根高则是齿轮表面上齿根到分度圆的距离,它的大小决定了齿轮的强度和可靠性。

在实际设计中,根据实际需要,可分别选取不同的齿顶高和齿根高。

齿宽齿宽是齿轮中齿面宽度的距离,它也是齿轮的设计参数之一。

齿宽的大小既影响到齿轮的承载能力和强度,也影响到齿轮的加工和制造成本。

在实际设计中,一般需要在承载能力和制造成本之间进行权衡。

齿轮设计的一般步骤在实际的齿轮设计流程中,通常需要依次完成以下几个步骤:1.根据传动比和工作负载等要求,选择齿轮的基本参数,如模数、压力角、齿数等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

齿轮齿条传动机构的设计和计算1. 齿轮1,齿轮2与齿轮3基本参数的确定由齿条的传动速度为500mm/s,可以得到齿轮3的速度为500m/s,即,/5003s mm V =又()160d 333n V π=,取,25,25.3202131mm B B mm m Z Z =====,由此可得()265d 31mm mZ d ===,由(1)与(2)联立解得m in /r 147n 32==n ,取4i 12=则由4i 211212===n n z z 得80m in,/58821==z r n 2. 齿轮1齿轮2与齿轮3几何尺寸确定齿顶高 ()()mm x h m h h h n an a a a 525.57.0125.3321=+⨯=+===* 齿根高 ()()mm x c h m h h n n an f f f 79.17.025.0125.3h 321=-+⨯=-+===** 齿高 mm h h h h f a 315.7h 321=+=== 分度圆直径mmmz d mm mz d 84.26512cos /8025.3cos /,46.6612cos /2025.3cos /d 0220131=⨯===⨯===ββ齿顶圆直径 mm h d d mm h d d a a a a a 34.2772,51.772d 2221131=+==+== 齿根圆直径 mm h d d mm h d d f f f f f 26.2622,88.622d 2221131=-==-== 基圆直径 mm d d mm d d b b b 8.249cos ,45.6220cos 46.66cos d 220131===⨯===αα 法向齿厚为mm m x s s n n n n n n 759.625.3364.07.022tan 22s 1321=⨯⎪⎭⎫⎝⎛⨯⨯+=⎪⎭⎫ ⎝⎛+===παπ端面齿厚为mm m x s s t t t t t t 94.632.3367.0cos 7.022tan 22s 2321=⨯⎪⎪⎭⎫ ⎝⎛⨯⨯+=⎪⎭⎫⎝⎛+===βπαπ齿距 mm m p p 205.1025.314.3p 321=⨯====π 3. 齿轮材料的选择及校核齿轮选用45号钢或41Cr4制造并经调质,表面硬度均应在56HRC 以上。

为减轻质量,壳体用铝合金压铸。

由于转向器齿轮转速低,是一般的机械,故选择7级精度。

经校核,齿轮满足强度及刚度的要求。

4. 齿条的设计取齿条的模数m=3.25,压力角020=α,则齿数z=120,故齿距取mm m 205.1025.314.3p =⨯==π,则长度mm z L 6.1224120205.10p =⨯==,取螺旋角08=β。

端面模数mm m t 28.38cos /25.3cos /m 0===β 端面压力角37.099.0/364.0cos /tan t ===βαα 端面齿距mm m t t 3.1028.314.3p =⨯==π 齿顶高()()mm x h m n an n a 525.57.0125.3h =+⨯=+=* 齿根高()()mm x c h m n n an n 79.17.025.0125.3h f =-+⨯=-+=** 齿高 mm h h f a 315.779.1525.5h =+=+=法面齿厚mm m x n n n n 76.625.3364.07.022tan 22s =⨯⎪⎭⎫⎝⎛⨯⨯+=⎪⎭⎫ ⎝⎛+=παπ端面厚度mm t 85.628.3367.0cos /7.022s 2=⨯⎪⎭⎫ ⎝⎛⨯⨯+=βπ齿条选用45号钢或41Cr4制造并经调质,表面硬度均应在56HRC 以上,选择7级精度。

5. 齿轮轴的设计碳素钢价格低廉,锻造工艺性能好,对载荷较大,较为重要的场合,以45号钢最为常用。

经校核,齿轮轴满足强度及刚度的要求。

6. 电机的选择因为齿轮1的转速为588r/min ,由此可得电机的转速应该大于此值,因此可以选择功率合适的电动机,如Y132S-8,功率为 2.2KW ,转速为750r/min 。

参考文献: 机械原理, 孙恒主编机械设计, 姚桂英主编1.1.2齿轮齿条的材料选择齿条材料的种类很多,在选择过程中应考虑的因素也很多,主要以以下几点作为参考原则:1)齿轮齿条的材料必须满足工作条件的要求。

2)应考虑齿轮尺寸的大小、毛坯成形方法及热处理和制造工艺。

3)正火碳钢,不论毛坯制作方法如何,只能用于制作载荷平稳或轻度冲击 工作下的齿轮,不能承受大的冲击载荷;调制碳钢可用于制作在中等冲击载荷下工作的齿轮。

4)合金钢常用于制作高速、重载并在冲击载荷下工作的齿轮。

5)飞行器中的齿轮传动,要求齿轮尺寸尽可能小,应采用表面硬化处理的 高强度合金钢。

6)金属制的软齿面齿轮,配对两轮齿面的硬度差应保持为30~50HBS 或者更多。

钢材的韧性好,耐冲击,还可通过热处理或化学热处理改善其力学性能及提高齿面硬度,故适用于来制造齿轮。

由于该齿轮承受载荷比较大,应采用硬齿面(硬度≥350HBS ),故选取合金钢,以满足强度要求,进行设计计算。

1.2齿轮齿条的设计与校核1.2.1起升系统的功率设V 为最低起钻速度(米/秒),F 为以V 起升时游动系统起重量(理论起重量,公斤)。

起升功率 VF P ⨯=F=N 5106⨯1V 取0.8(米/秒)KW P 4808.01065=⨯⨯=由于整个起升系统由四个液压马达所带动,所以每部分的平均功率为KW KWP P 12044804==='转矩公式:595.510P T n⨯=N.mm所以转矩 T=mm N n.120105.955⨯⨯ 式中n 为转速(单位r/min )1.2.2 各系数的选定计算齿轮强度用的载荷系数K ,包括使用系数A K 、动载系数V K 、齿间载荷分配系数K α及齿向载荷分配系数K β,即K=A V K K K K αβ 1)使用系数A K是考虑齿轮啮合时外部因素引起的附加载荷影响的系数。

该齿轮传动的载荷状态为轻微冲击,工作机器为重型升降机,原动机为液压装置,所以使用系数A K 取1.35。

2)动载系数V K齿轮传动不可避免地会有制造及装配误差,轮齿受载后还要产生弹性变形,对于直齿轮传动,轮齿在啮合过程中,不论是有双对齿啮合过渡到单对齿啮合,或是有单对吃啮合过渡到双对齿啮合的期间,由于啮合齿对的刚度变化,也要引起动载荷。

为了计及动载荷的影响,引入了动载系数V K ,如图2-1所示。

图2-1动载系数V K由于速度v 很小,根据上图查得,V K 取1.0。

3)齿间载荷分配系数K α一对相互啮合的斜齿(或直齿)圆柱齿轮,有两对(或多对)齿同时工作时,则载荷应分配在这两对(或多对)齿上。

对于直齿轮及修形齿轮,取1H F K K αα==。

4)齿轮载荷分布系数K β当轴承相对于齿轮做不对称配置时,受灾前,轴无弯曲变形,齿轮啮合正常,两个节圆柱恰好相切;受载后,轴产生弯曲变形,轴上的齿轮也就随之偏斜,这就使作用在齿面上的载荷沿接触线分布不均匀。

计算齿轮强度时,为了计及齿面上载荷沿接触线分布不均匀的现象,通常以系数K β来表征齿面上载荷分布不均匀的程度对齿轮强度的影响。

根据机械设计表10-4取H K β=1.37。

综上所述,最终确定齿轮系数K=A V K K K K αβ=1.35⨯1⨯1⨯1.37=1.81.2.3 齿轮传动的设计参数、许用应力的选择1.压力角α的选择我国对一般用途的齿轮传动规定的标准压力角为α=20°。

2.齿数z 的选择为使齿轮免于根切,对于α=20°的标准直齿轮,应取z ≥17,这里取z=20。

17 3.齿宽系数d φ的选择由于齿轮做悬臂布置,取d φ=0.6 4.预计工作寿命10年,每年250个工作日,每个工作日10个小时h L =10⨯250⨯10=25000h5.齿轮的许用应力 按下式计算[]N limK Sσσ=式中:S ——疲劳强度安全系数。

对于接触疲劳强度计算时,取S=1;进行齿根弯曲疲劳强度计算时,取S=1.25~1.5。

N K ——考虑应力循环次数影响的系数,称为寿命系数。

应力循环次数N 的计算方法是:设n 为齿轮的转速(单位为r/min );j 为齿轮每转一圈时,同一齿面啮合次数;h L 为齿轮工作寿命(单位为h ),则齿轮工作应力循环次数N 按下式计算:N=60nj h Ln 暂取10,则N=60⨯10⨯25000=1.5⨯710。

查机械设计表10-18可得N K =1.3。

lim σ——齿轮疲劳极限。

弯曲疲劳极限用FE σ代入;接触疲劳极限用Hlim σ代入,查机械设计图10-21得Hlim σ=980。

1500HN K =1.3 S=1[]HN Hlim H K 1.39801274MPa S 1σσ•⨯=== 1950780FE MPa σ= 850 1FN K = S=1.4[]7801557.11.4HF FE F K MPa S σσ•⨯=== 607.1 (双向工作乘以0.7)424.97当齿数z=20 17 时,齿形系数Fa Y =2.8 2.97 应力校正系数Sa Y =1.55 1.52 基本参数选择完毕1.2.4 齿轮的设计计算齿轮的设计计算公式:m ≥321][2F SaFa d m Y Y z T K K m σφ⨯⨯⨯⨯⨯≥……………K m —开式齿轮磨损系数,K m =1.25(机械设计手册(3卷)14-134)转矩 595.510P T n⨯=N.mm (1式)601000n mz v π=⨯⨯所以238.8n m= v=0.8 n=899.2/m (2式)将1式、2式及各参数代入计算公式得:≥2m 8.2381.557206.055.18.2120105.958.1225⨯⨯⨯⨯⨯⨯⨯⨯⨯ 解得:72.23≥m ;20 取m=25 那么n=9.5,取n=105510146.110120105.95⨯=⨯⨯=T N.m齿面接触疲劳强度计算公式:d ≥式中[]H σ的单位为Mpa ,d 的单位为mm ,其余各符号的意义和单位同前。

由于本传动为齿轮齿条传动,传动比近似无穷大,所以u 1u±=1 E Z 为弹性影响系数,单位12MPa ,其数值查机械设计表,取E Z =189.812MPa ,如表2-1所示:表2-1 材料特性系数EZ计算,试求齿轮分度圆直径:[]E3d HZKT u12.32udφσ±≥•2()=32.2=⎪⎭⎫⎝⎛⨯⨯⨯32512748.1896.010146.18.1456.75mm 通过模数计算得:m=25,z=20 所以分度圆直径d=25⨯20=500mm所以取两者偏大值d=500mm计算齿宽 b=ddφ•=0.6⨯500=300mm齿高 h=2.25m=2.25⨯25=56.25mm最终确定齿轮数据:模数m=25 齿数z=20分度圆直径d=500mm 齿高h=56.25mm齿宽b=300mm转速n=10r/min因此齿轮齿条的最终设计图形如图2-2所示:图2-2 齿轮齿条的设计图。