底处理状态对浅色金属漆涂装效果影响的研究(中)

浅谈不同基体材料对镀层质量及电镀前处理工艺的影响

浅谈不同基体材料对镀层质量及电镀前处理工艺的影响1. 引言1.1 背景介绍在现代工业生产中,电镀技术是一种常见的表面处理技术,被广泛应用于各种金属制品的生产过程中。

电镀是利用电解原理在基体表面镀上一层金属或合金的技术,通过这种方法可以提高金属制品的耐腐蚀性、抗磨损性和美观度。

而许多金属制品在进行电镀之前需要进行一系列的前处理工艺,如去油、除锈、表面激活等,以确保电镀层与基体之间的结合力和电镀层的质量。

不同的基体材料对镀层质量和电镀前处理工艺都有影响,这种影响主要体现在镀层的附着力、均匀性、致密性等方面。

研究不同基体材料对镀层质量及电镀前处理工艺的影响具有重要的理论意义和实际应用价值。

【此处需补充2000字内容,以丰富和详细地介绍背景知识】。

1.2 研究目的研究目的是为了探讨不同基体材料对镀层质量及电镀前处理工艺的影响,从而为改进电镀工艺提供依据。

通过分析不同基体材料的特性和电镀行为,可以深入了解不同基体材料对镀层质量的影响机理,为提高镀层的质量提供技术指导。

研究不同基体材料对电镀前处理工艺的影响,可以优化电镀前处理工艺,提高电镀效率和成本效益。

本研究的目的是探讨不同基体材料对镀层质量及电镀前处理工艺的影响,为优化电镀工艺提供理论支持和实践指导。

1.3 研究意义本文旨在探讨不同基体材料对镀层质量及电镀前处理工艺的影响,旨在为电镀工艺的优化提供参考。

随着电子、汽车、航空航天等行业的快速发展,对镀层质量要求越来越高,而基体材料的选择对镀层质量有着重要的影响。

不同基体材料的特性不同,会直接影响到镀层的附着力、硬度、耐腐蚀性等性能,因此有必要深入研究不同基体材料对镀层质量的影响规律,以优化电镀工艺,提高镀层质量。

不同基体材料对电镀前处理工艺的影响也十分重要。

合适的预处理工艺能够有效提高镀层与基体的结合力,增强耐腐蚀性,延长使用寿命。

深入研究不同基体材料对电镀前处理工艺的影响,探讨最佳的处理方法,能够为提高电镀质量和生产效率提供重要参考。

材料表面处理对涂层性能的影响研究

材料表面处理对涂层性能的影响研究一、引言涂层技术在工业领域得到广泛应用,并且在提高材料表面性能方面发挥着重要作用。

而有效的材料表面处理对涂层性能的影响则成为研究的重点之一。

本文旨在探讨材料表面处理对涂层性能的影响,并介绍相关的研究成果。

二、表面处理方法1. 机械处理机械处理是一种常见的表面处理方法,可以通过抛光、刷洗等方式改变材料表面的粗糙度和形貌,从而影响涂层的附着力和均匀性。

2. 化学处理化学处理是使用一定的化学药剂对材料表面进行处理,如酸洗、碱洗等。

这些处理方法能够去除表面的氧化物、油脂、气体等杂质,提供更好的涂层基底。

3. 等离子处理等离子处理是一种将材料表面暴露在等离子体中,通过等离子体的能量和粒子束的轰击作用,改变表面的化学成分和形貌的方法。

这种方法可以使表面形成致密的氧化膜,提高涂层的附着力和耐腐蚀性。

三、材料表面处理对涂层性能的影响1. 附着力材料表面的处理方法可以显著影响涂层的附着力。

机械处理可以提高表面粗糙度,增加附着力。

化学处理可以去除杂质,提供更好的涂层基底。

而等离子处理则可以使涂层与基材的结合更牢固。

2. 光学性能材料表面处理对涂层的光学性能也有一定影响。

通过选择合适的表面处理方法,可以实现涂层的反射率调节、光波导特性的改善等,从而满足各种光学应用需求。

3. 抗腐蚀性材料表面处理可以提高涂层的抗腐蚀性能。

一些化学处理方法能够去除杂质、生成致密的氧化膜,减少涂层被腐蚀的可能性。

而等离子处理则可以提供更好的防护层,提高涂层的耐蚀性。

4. 硬度材料表面处理对涂层的硬度也有一定的影响。

通过机械处理等方法,可以增加材料表面的硬度,提高涂层的耐磨性和抗划伤性。

四、结论材料表面处理对涂层性能具有重要影响,不同的表面处理方法能够在一定程度上改善涂层的附着力、光学性能、抗腐蚀性和硬度。

因此,在涂层应用领域,选择适当的材料表面处理方法至关重要。

未来的研究可以继续深入探讨不同材料表面处理方法对涂层性能的影响机理,开发出更加优良的表面处理技术,为涂层技术的发展做出更大的贡献。

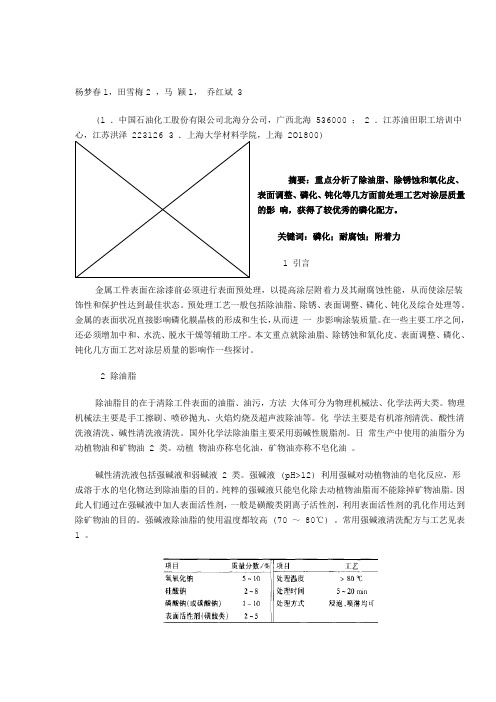

金属件涂装前处理工艺对涂层质量影响因素

杨梦春1,田雪梅2 ,马颖1,乔红斌 3(1 .中国石油化工股份有限公司北海分公司,广西北海 536000 ; 2 .江苏油田职工培训中2O1800)摘要:重点分析了除油脂、除锈蚀和氧化皮、表面调整、磷化、钝化等几方面前处理工艺对涂层质量的影响,获得了较优秀的磷化配方。

关键词:磷化;耐腐蚀;附着力1 引言金属工件表面在涂漆前必须进行表面预处理,以提高涂层附着力及其耐腐蚀性能,从而使涂层装饰性和保护性达到最佳状态。

预处理工艺一般包括除油脂、除锈、表面调整、磷化、钝化及综合处理等。

金属的表面状况直接影响磷化膜晶核的形成和生长,从而进一步影响涂装质量。

在一些主要工序之间,还必须增加中和、水洗、脱水干燥等辅助工序。

本文重点就除油脂、除锈蚀和氧化皮、表面调整、磷化、钝化几方面工艺对涂层质量的影响作一些探讨。

2 除油脂除油脂目的在于清除工件表面的油脂、油污,方法大体可分为物理机械法、化学法两大类。

物理机械法主要是手工擦刷、喷砂抛丸、火焰灼烧及超声波除油等。

化学法主要是有机溶剂清洗、酸性清洗液清洗、碱性清洗液清洗。

国外化学法除油脂主要采用弱碱性脱脂剂。

日常生产中使用的油脂分为动植物油和矿物油 2 类。

动植物油亦称皂化油,矿物油亦称不皂化油。

碱性清洗液包括强碱液和弱碱液 2 类。

强碱液 (pH>12) 利用强碱对动植物油的皂化反应,形成溶于水的皂化物达到除油脂的目的。

纯粹的强碱液只能皂化除去动植物油脂而不能除掉矿物油脂。

因此人们通过在强碱液中加人表面活性剂,一般是磺酸类阴离子活性剂,利用表面活性剂的乳化作用达到除矿物油的目的。

强碱液除油脂的使用温度都较高 (70 ~ 80℃) 。

常用强碱液清洗配方与工艺见表1 。

表 1 常用强碱液清洗配方与工艺点击此处查看全部新闻图片强碱液除油脂需要较高温度,能耗大,对设备腐蚀也大,并且材料成本并不算低,因此这种方法的应用正逐步减少。

低碱性清洗液是当前应用最为广。

泛的一种除油脂剂。

涂料的表面处理与性能提升研究探讨

涂料的表面处理与性能提升研究探讨涂料作为一种广泛应用于各个领域的材料,其表面处理和性能提升对于产品的质量、外观和使用寿命都有着至关重要的影响。

在这篇文章中,我们将深入探讨涂料的表面处理方法以及如何通过这些处理来提升涂料的性能。

一、涂料表面处理的重要性涂料的表面处理是在涂料施工前对被涂物表面进行的一系列处理操作,其目的是为了去除表面的污垢、油脂、铁锈、氧化皮等杂质,改善表面的粗糙度和化学性质,从而提高涂料与被涂物表面的附着力,增强涂层的防护性能和装饰效果。

如果涂料表面处理不当,会导致涂层出现剥落、起泡、生锈等问题,严重影响涂层的质量和使用寿命。

因此,涂料表面处理是涂料施工中不可或缺的一个环节,也是保证涂层质量的关键因素之一。

二、涂料表面处理的方法1、机械处理机械处理是通过机械方法去除被涂物表面的杂质和氧化皮,常用的机械处理方法有喷砂、抛丸、打磨等。

喷砂和抛丸是利用高速喷射的砂粒或钢丸冲击被涂物表面,去除表面的杂质和氧化皮,同时增加表面的粗糙度,提高涂料的附着力。

打磨则是通过手工或机械工具对被涂物表面进行打磨,去除表面的毛刺、凸起和锈迹等。

2、化学处理化学处理是通过化学反应去除被涂物表面的油脂、铁锈等杂质,常用的化学处理方法有酸洗、碱洗、磷化等。

酸洗是利用酸溶液去除被涂物表面的铁锈和氧化皮,碱洗是利用碱溶液去除被涂物表面的油脂和污垢,磷化则是在被涂物表面形成一层磷化膜,提高涂料的附着力和耐腐蚀性。

3、电化学处理电化学处理是通过电解的方法去除被涂物表面的杂质和氧化皮,常用的电化学处理方法有阳极氧化和阴极电泳。

阳极氧化是将被涂物作为阳极,在电解液中进行电解,使表面形成一层氧化膜,提高涂料的附着力和耐腐蚀性。

阴极电泳则是将被涂物作为阴极,在电泳漆液中进行电解,使涂料在被涂物表面沉积形成涂层。

4、物理处理物理处理是通过物理方法去除被涂物表面的杂质和水分,常用的物理处理方法有火焰处理、等离子处理和紫外线处理等。

浅谈汽车金属底色漆修补喷涂技巧

22随着汽车工业的不断发展,汽车油漆技术有了长足的进步,从单组份到双组份油漆,从素色漆到金属漆,层出不穷,丰富多彩。

汽车日益增多,给人们出行带来方便之时,刮擦事故频发,也给汽车漆面修补技师们带来了一定的考验。

本文就将重点围绕汽车金属漆的喷涂技巧进行阐述。

一、车漆喷涂技术概述在汽车漆面修补的涂装施工中,喷涂操作是主要的涂装技术,喷涂操作技术过硬,不仅省料、省时、省力,更重要的是可以避免漆膜产生流淌、漏喷、粗纹等质量缺陷,减少返工。

当然如果用于修补漆面的油漆颜色在调配时不准确,那么施工质量再好也无法达到要求,所以做好喷涂工艺的前提是保证颜色调配的准确。

但也不汽车维修2015.122.教案编写要齐全,以充实微课教学资料虽然微课教学是以PPT 课件加上教学视频为主要教授方式,但也不应因此就放弃对教案的要求。

微课的教案可以成为教学的辅助手段,或者可以将微课的教案看成微课的扩大化。

当学生在学习微课中遇到疑问或希望对微课的内容进一步了解时,微课的教案就可以成为学生学习的参考书,避免学生盲目查找资料带来时间的浪费。

因此,教师要重视微课教案的编写,做到内容齐全、充实。

在上传微课资料时,同时将微课的电子教案也上传,使微课教学的辅助资源更齐全和丰富,也使学生对微课能更深入持久的学习。

3.课件PPT 数量要合理,内容应言简意赅,画面以淡雅清新为主微课中的PPT 是以方便学生自学为目的的,然而学生的自学时意力又是短时的,因此课件的PPT 张数不要太多,一般以30张以内为好,否则会导致学生厌烦而失去学习兴趣。

其次,微课的PPT 画面应淡雅清新,以浅色背景为好,不要出现与内容无关的背景画面。

倘若在PPT 设计中采用很多的设计模板,加入大量的其它元素,必将造成学生的注意力被背景画面所吸引,干扰到学生的学习效果。

最后,微课PPT 内的文字应精干简练,言简意赅,做到一目了然。

因为PPT 的文字越多,学生在学习时花在阅读文字上的时间就越长,在这段时间内教师的引导就不易起到应有的效果。

金属表面处理对涂料性能的影响探析

金属表面处理对涂料性能的影响探析摘要:金属底材表面的处理质量可以直接决定工件的表面涂装效果,同时涂层的附着力、外观、防腐蚀性能也会受到影响。

良好的涂装前处理能有效提升普通涂料的涂层效果;涂装前处理效果差即使优质涂料也无法的获取优质涂层。

涂层前处理质量低会导致锈蚀层不断蔓延,最终导致涂层整体脱落。

因此,本文重点针对金属表面处理对涂料性能产生的影响进行分析。

关键词:金属;表面处理;涂层;涂料性能引言我国市场化经济体制改革的不断深入使得各行业对发展的面临得形式越来越紧迫,工业行业转型发展的不断深入对行业发展提出了更加严格的要求,金属表面加工处理也逐渐成为了各个部门需要面临的一个重大问题。

金属表面的有效性会直接影响。

因此,要想全面提升涂层性能,首选就要做好金属表面处理,选择合理的处理工艺来有效提升工件的加工质量,这样才能满足产品的生产需求。

1 金属表面处理概述针对金属表面的处理方法目前主要有机械法和化学法等两种不同的方法。

金属表面的机械处理方法主要包括了喷砂、打磨、抛光等几种,金属表面得化学处理方法主要包括了氧化、磷化等几种[1]。

喷砂处理主要指的是针对金属表面利用度高速喷射的喷料进行处理,喷砂处理后金属的外表面产生形状的变化,而且工件本身再经过处理后粗糙度和清洁度会产生一定变化。

从而使得工件的机械性能产生变化,其抗疲劳性能能得到有效提升,涂层附着力也能得到有效改善,涂膜的耐久性更长,涂料流平和装饰也能得到优化。

金属表面磷化处理工艺主要在金属表面通过发生电化学反应让其形成一层磷酸盐化学转化膜,也就是磷化膜。

通过磷化处理可以良好保护金属基体,而且从某种程度上可以对金属腐蚀问题进行有效预防;在涂漆之前通过磷化处理打底,能让金属表面涂层的附着力以及防腐蚀能力得到有效提升;而且在进行金属冷加工的过程中通过磷化处理能发挥出减摩润滑的作用。

2 金属表面处理对金属涂料的影响2.1 对光泽的影响光泽度是针对涂层外观性能进行衡量的一个重要指标,涂层主要指的是利用涂料经过一次涂刷后,在金属表面形成的一层连续性固态膜,能够在金属表面发挥出保护、绝缘和装饰等作用。

浅析金属表面处理对涂料性能的影响

浅析金属表面处理对涂料性能的影响近年来,随着我国现代市场经济体制改革的不断深入,对于各个领域均提出了更高的要求,尤其是与人们生活密切相关的工业。

在国家政策的号召下,近年来我国工业生产发展的脚步不断加快,如何做好金属表面处理工作也成为生产加工部门所面临的一项重大课题。

科学、有效的金属表面处理工艺,对涂层的外观、附着力、抗冲击性和耐腐蚀性都有直接的影响。

所以,如果想要从根本上提高涂层性能,首要任务就是选取最佳的金属表面处理工艺,只有这样才能够从根本上提高工件加工质量,使其满足生产需求。

金属表面处理的力法就目前金属表面处理方面所釆用的方法来看,最常见的主要有两种,即化学法和机械法。

其中,化学法主要包括氧化法和磷化法,机械法则包括打磨、喷砂、抛光等。

在上述诸多方法中,应用最为广泛的就是喷砂法和磷化法。

喷砂法主要是以压缩空气为动力,进而形成高速喷射束将喷料喷射到所需处理的工件表面上,达到改变工件形状或外表面的目的。

这种处理方法的优点在于可以有效提高工件的抗疲劳性和耐久性,同时也有利于涂料的流平和装饰。

磷化作为化学法中的一种,主要是磷酸盐化学转化膜形成的一个具体过程。

这种方法在实施过程中,其根本目的在于做好基体金属的保护工作,提高基体金属的附着力和防腐蚀能力。

--- 实验部分 ---原材料及仪器本次实验中所涉及的原材料主要包括试板(铁板)、磷化液、脱脂剂、钢丸和涂料。

实验设备则主要包括Q326A型履带式喷砂机、自动磷化线、GT-7004-L盐水喷雾试验机、KGZ-1A镜向光泽度仪、TT260覆层测厚仪、QCJ漆膜冲击器、刀片、尺以及胶带等。

涂装前处理工艺铁板脱脂处理一将铁板与钢板粘贴一置入喷砂机喷砂处理一钢板脱脂处理一置入喷砂机一钢丸喷砂处理一吹净残留碎屑一喷涂涂料。

值得注意的是,此环节一定要在30min内完成,如不采用此方法进行喷涂涂料处理,可进入自动磷化线,进入之后,试样喷涂涂料工作务必在8h内完成。

涂层性能检测针对于涂层性能的检测主要分为四部分内容,即光泽、抗弯曲性、抗冲击性以及中性盐雾试验。

表面处理工艺对铝合金防腐涂层性能影响分析

表面处理工艺对铝合金防腐涂层性能影响分析摘要:在我们国家工业材料使用范畴中,铝合金这种材料的使用范畴最广,几乎每个方面都离不开它,比如我们国家在完成建筑施工的过程中需要使用铝合金,在制造船只时也需要使用铝合金,在航天航空方面更需要使用铝合金。

铝合金是一种经过化学反应合成的材料,在自然条件下,一旦满足它反应的需求,它就会因为发生化学反应而生成一层氧化膜,这层氧化膜非常薄,在空气中很容易被破坏,所以需要对其表面进行适合的处理工艺。

关键词:表面处理工艺;铝合金;防腐涂层;性能引言:现如今,我们国家市场经济发展的越来越好,这同时也带动了我们工业化建筑行业的发展,所以,我们国家对于铝合金的需求量也变得越来越大,因而与之相关的部门一定要加强对铝合金的研究。

众所周知,铝合金在一定条件下会因为发生化学反应而生成氧化膜,所以必须对其表面进行细致的工艺处理,在铝合金表面涂上一层防止腐烂、防止被弄脏的材料,以此来增强铝合金的防腐烂防污染的能力。

基于此,笔者在本篇文章中将分析这种表面处理工艺对铝合金防腐涂层性能的影响,希望可以帮助到相关工作人员。

一、实验(一)实验器材实验材料:①五千零八十三号铝合金,把三组相同的铝合金材料作为实验的样本,并把它们依次定为一组、二组和三组,备用;②七百二十五-D零一-五十二表层钝化剂;③七百二十五-B四十-EF一自抛光不含铜的防止污染漆;④七百二十五-HB五十三-一丙烯酸连接漆;⑤七百二十五-H四十四-六十一厚浆防止腐烂的底漆;⑥七百二十五-H零六-十九锌黄防止腐烂漆。

实验仪器主要为电化学阻抗谱仪器,选择并且使用Atuo Lab M二百七十三A 型;液压附着力测试仪器,选择并且使用Plitest AT-A型。

(二)制作并准备防止腐烂防止污染的涂层将这些防止腐烂、防止污染的涂层依次分为一、二、三、四号,每一号涂层都是不同材料的漆层,使每一号涂层的道数都为一,除了一号涂层的干膜厚度需要控制在八十微米以外,其余三个都控制在五十微米。

金属件涂装前处理工艺对涂层质量影响因素

喷砂除锈可除去飞边、毛刺及氧化皮,并使金属表面活化,有利于磷化膜晶粒细化,但表面又易形成浮锈。喷砂除锈应特别注意磨料砂粒尺寸及施工压力的选择。3 mm以上厚度的板件喷砂时,可掺入1/3中粒或小砂粒。喷距在0.5 m以内,喷射角为45~60°。

3.1.2喷丸除锈

喷丸除锈靠高速旋转叶轮产生离心力,将钢丸投向制件表面。该法设备复杂,方向变换不理想,实际应用受到限制。

2除油脂

除油脂目的在于清除工件表面的油脂、油污,方法大体可分为物理机械法、化学法两大类。物理机械法主要是手工擦刷、喷砂抛丸、火焰灼烧及超声波除油等。化学法主要是有机溶剂清洗、酸性清洗液清洗、碱性清洗液清洗。国外化学法除油脂主要采用弱碱性脱脂剂。日常生产中使用的油脂分为动植物油和矿物油2类。动植物油亦称皂化油,矿物油亦称不皂化油。

表1常用强碱液清洗配方与工艺

点击此处查看全部新闻图片

强碱液除油脂需要较高温度,能耗大,对设备腐蚀也大,并且材料成本并不算低,因此这种方法的应用正逐步减少。

低碱性清洗液是当前应用最为广。泛的一种除油脂剂。它的碱性低,一般pH为9~12。对设备腐蚀较小,对工件表面状态破坏小,可在低温和中温下使用,除油脂效率较高。特别在喷淋方式使用时,除油脂效果特别好。低碱性清洗剂主要由无机低碱性助剂、表面活性剂、消泡剂等组成。无机型助剂主要是硅酸钠、三聚磷酸钠、焦磷酸钠、磷酸钠、碳酸钠等。其作用是提供一定的碱度,有分散悬浮作用,可防止脱下来的油脂重新吸附在工件表面。表面活性剂主要采用非离子型与阴离子型,一般是聚氧乙烯OP类和磺酸盐型,它在除油脂过程中起主要作用。阴离子型的AAS(十二烷基苯磺酸钠)的去污能力、渗透性、乳化作用和起泡性都较好,但防止油污再附着的能力较差。非离子型的JFC渗透剂具有较强的渗透和润湿性能。OP—l0乳化剂对矿物油有乳化、分散和净化作用磷化膜的结晶形态,受到碱性清洗艺的影响。一般来说,随清洗液碱性的提高,磷化膜的品粒变粗,这可以解释为碱性提高使金属表面活性点数量减少,成膜时晶核生成速度小于晶粒长大的速度,从而导致在数目多的活性点上晶核长得粗大。所以对希望获得晶粒细小致密的磷化膜而言,用弱碱性清洗液较好。对低温磷化,选用弱碱性清洗液除油脂对提高表面活性点数量和表面能有利,从而使磷化成膜速度加快,可达到低温快速成膜的目的。但清洗液的碱性下降,会导致清洗能力的降低。这时可辅以其他措施,如机械搅拌、喷淋清洗、外加电流或超声波处理等,以提高清洗效率。

金属表面处理对涂料性能的影响研究

金属表面处理对涂料性能的影响研究摘要:本文主要以实验的形式分析金属表面处理对涂料性能的影响,先从金属表面的处理方法入手,接着阐述了金属表面处理对涂料性能影响实验,最后总结了不同金属表面处理工艺对涂料性能的影响,旨在为提升金属表面涂层性能提供参考意见。

关键词:金属表面;处理工艺;涂料;性能影响0 前言随着我国现代市场经济体制的不断深入转变,对各个领域的发展提出了更高的要求,针对一些与人们生活密切相关的行业加大了监管力度。

在国家的大力号召下,工业生产与发展脚步得到了加速,生产加工部门面临的最大难题为金属表面处理工作。

1 金属表面的处理方法就当前金属表面处理工艺而言,应用较为普遍的处理方式为化学处理法、机械处理法。

其中机械处理法包括:喷砂、抛光、打磨等,化学法主要包括:氧化法、磷化法等。

就当前金属表面处理工艺而言,应用最为广泛的属于磷化法与喷砂法,磷化法指的是将磷酸盐经过化学反应转化为膜的形式,磷化法在其实验过程中,主要是为了保护金属的基体,提升金属的附和力、抗腐蚀能力。

喷砂法值得是,将原本的空气压缩为动力,以此满足工件、金属表面改变的目的,喷砂法在其应用中最大的优点在于能够实现工件抗疲劳性、耐久能力的提升。

上述的两类金属表面处理工艺均具有自身独特的优点与缺点,想要实现金属表面处理工艺的完善性,需要将两者处理工艺结合起来,以此提升涂层的综合性能。

2 金属表面处理对涂料性能影响实验分析2.1 实验流程2.1.1 原材料及仪器就金属表面处理工艺对涂料性能的影响实验,所需要的材料包括:铁板、脱脂剂、涂料、磷化液、钢丸。

实验设备主要包括:自动磷化线、光泽度仪KGZ-1A,测厚仪TT260,盐水喷雾仪器GT-7004-L,冲击器QCJ、刀片等。

2.1.2 涂装预处理处理工艺为:铁板脱脂预处理—粘贴—喷砂处理—脱脂处理—喷砂机置入—钢丸喷砂处理—残留碎屑—涂料喷涂。

需要注意的是,预处理工作需要在30min完成,若是不需要使用这类方式开展涂料处理。

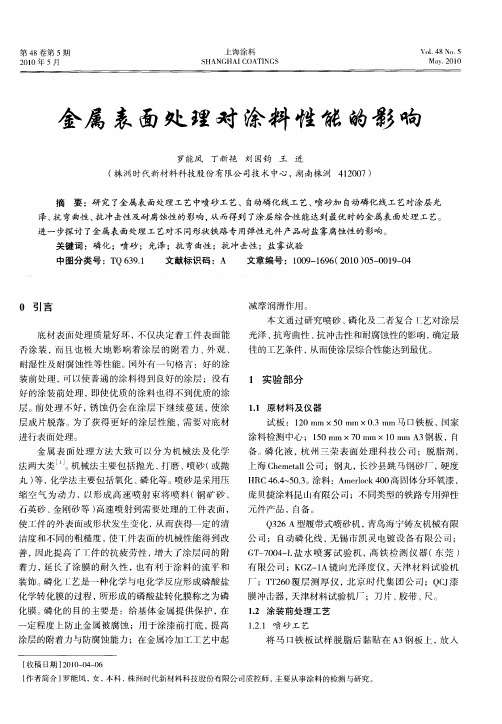

金属表面处理对涂料性能的影响

上海 涂料

SHANGH AICO ATI NGS

Vo148 No. . 5

Ma .2 0 v 01

金 属 表面处 理对 涂料 性 能 的影 响

罗能凤 丁新艳 刘 国钧 王 进

( 洲 时代 新材料 科技 股份 有 限公 司技 术 中心 , 南株 洲 42 0 株 湖 10 7) 摘 要 :研 究 了金 属表 面 处理工 艺 中喷砂 工艺、自动磷化 线 工艺 、 喷砂加 自动磷化 线 工艺对涂层 光

泽 、 弯 曲性 、 冲击性及 耐腐 蚀性 的影 响 , 而得 到 了涂层综 合性 能达到 最优 时 的金属 表 面处理 工 艺。 抗 抗 从 进 一 步探 讨 了金 属表 面处理 工 艺对不 同形状铁 路 专用弹性 元件 产品 耐盐 雾腐蚀性 的影 响 。 关 键词 :磷 化 ;喷砂 ;光 泽 ;抗 弯曲性 ;抗 冲击性 ;盐 雾试 验 中图分 类号 :T 3 . Q691 文献 标识 码 :A 文 章编 号 :10— 6 6 2 1 0— 0 90 0 9 19 ( 00)5 0 1— 4

有 限公 司 ;K Z 1 G 一 A镜 向光 泽 度 仪 , 天津 材 料试 验机

装饰。 化 L 磷 艺是 一 种化 学 与 电化 学反 应形 成 磷酸 盐 化学 转 化膜 的过 程 , 所形 成 的磷 酸盐 转 化膜 称 之为 磷 化膜 。 化 的 目的主 要是 :给 基体 金 属 提供 保 护 , 磷 在

备 。磷 化 液 , 州 三 荣 表 面处 理科 技 公 司 ;脱 脂 剂 , 杭

上 海 C e e l 司 ;钢丸 , h m tl a公 长沙 县 跳 马钢 砂 厂 , 硬度

丸 ) , 学法 主要 包括 氧 化 、 化等 。喷砂 是采 用压 等 化 磷 缩 空气 为 动 力 , 形 成 高 速 喷 射 束 将 喷料 ( 矿 砂 、 以 铜 石英砂 、 刚砂等 ) 金 高速 喷 射到 需要 处理 的 工件 表面 ,

金属表面处理技术的喷涂涂层

金属表面处理技术的喷涂涂层1.在现代工业生产中,金属材料的表面处理技术具有重要意义。

金属喷涂涂层技术作为一种重要的表面处理方法,在提高金属材料的耐腐蚀性、耐磨性、装饰性等方面发挥着重要作用。

本文将对金属表面处理技术的喷涂涂层进行详细分析,探讨其原理、材料、工艺及应用。

2. 喷涂涂层原理喷涂涂层技术是利用高速气流将涂料粒子喷射到金属表面,形成一层均匀、致密的涂层。

其主要原理是将涂料颗粒与金属表面高速碰撞,使涂料颗粒在金属表面上形成涂层。

喷涂涂层技术可分为干喷涂和湿喷涂两种。

干喷涂是指将干燥的涂料颗粒直接喷射到金属表面,湿喷涂则是将液态涂料通过喷枪喷射到金属表面。

3. 喷涂涂层材料喷涂涂层材料的选择是影响涂层性能的关键因素。

常见的喷涂涂层材料有金属涂层、陶瓷涂层、塑料涂层等。

金属涂层具有良好的导电性、导热性和抗磨损性,适用于高温、高压等恶劣环境。

陶瓷涂层具有高硬度、高耐磨性、高耐腐蚀性,适用于耐磨、耐腐蚀的场合。

塑料涂层具有轻质、绝缘、耐磨等特点,适用于电子、电器等行业的防护。

4. 喷涂涂层工艺喷涂涂层工艺对涂层的质量具有重要影响。

常见的喷涂工艺有空气喷涂、高速火焰喷涂、等离子弧喷涂等。

空气喷涂是将涂料颗粒通过喷枪喷射到金属表面,速度较低,适用于大面积涂层。

高速火焰喷涂是利用高速火焰将涂料颗粒喷射到金属表面,速度较高,涂层质量较好。

等离子弧喷涂是利用等离子弧将涂料颗粒熔化,喷射到金属表面,涂层致密、附着力强。

5. 喷涂涂层应用喷涂涂层技术在许多行业都有广泛应用。

在航空领域,喷涂涂层可提高飞机零部件的耐磨性、耐腐蚀性,延长使用寿命。

在汽车领域,喷涂涂层可提高汽车零部件的耐磨性、抗疲劳性,提高汽车性能。

在钢铁行业,喷涂涂层可提高钢铁产品的防锈、防腐蚀能力,提高产品质量。

本文对金属表面处理技术的喷涂涂层进行了分析,从喷涂涂层原理、材料、工艺及应用等方面进行了详细探讨。

喷涂涂层技术在提高金属材料的耐腐蚀性、耐磨性、装饰性等方面具有重要意义。

浅色金属漆修补施工工艺探讨

图1 本色漆光谱特性图2 金属漆光谱特性工艺不当也会造成车身部件间色差,尤其浅色珠光漆和金属漆经修补后dL 降低,涂膜变暗[4]。

4.2 浅色金属漆修补涂装标准施工工艺根据以上色差影响因素和试验分析及总结,采用如表2所示的浅色金属漆修补涂装标准施工工艺,可提高涂装质量,降低涂膜色差。

5 结束语汽车涂装是整车生产过程中对工艺要求极高的一个过程,极具代表性的就是色差控制和改善,它涉及很多因素,尤其是二次修补后的部位与相邻部位的色差控制。

本文通过研究并模拟实验解决了汽车浅色金属漆修补色差问题,设计出了通用的操作工艺,在企业实际施工中取得了良好效果,同时也节省了4S 店大量的维修工时,降低了维修成本,提升了顾客满意度。

【参考文献】[1]王锡春.汽车修补涂装技术[M].化学工业出版社,2010.[2]左媛钧.轿车面漆色差控制技术及其应用[J].中国涂料,2002(04).[3]施家厚张伦周,吕正芳.浅谈汽车塑料件用涂料色差的防治[J].中国涂,2009(03).刘华林,王亮.浅谈汽车塑料件涂料的色差控制[J].涂料技术与4 浅色金属修补漆施工工艺改善对于修补时使用的涂料,特别对材料的da(红绿)和db (黄蓝)值要求严格,例如本色面漆的控制标准为ΔL =±0.5,±0.8,但总色差ΔE ≤1.2[2]。

4.1.2 涂料遮盖能力对车身色差影响4~5 μm,喷涂2~3次15 μm。

当涂料遮盖力厚度≥15 μm 时,如15 μm,仍不能完全遮盖底材,则涂膜外观会产生发花和色差超过阈值等质量外观缺陷。

喷涂设备和材料施工参数对浅颜色金属漆(尤其是银色)的 dL(明暗度)影响很大,但设备和施工参数对da 和db 基本无影响,通过调整设备和施工参数,可以优化dL 值。

涂膜会更湿,dL 下降,涂膜变暗。

升高,涂膜变亮。

喷漆房的空升高,涂膜变亮。

涂料施工下降,涂膜变暗。

如银色金属涂料,添加剂量由1%下降,涂膜变暗。

金属表面处理对油漆性能的影响

金属表面处理对涂料性能的影响罗能凤*,丁新艳,刘国钧,王进(株洲时代新材料科技股份有限公司技术中心,湖南株洲412007)[摘要]本文研究了金属表面处理工艺中喷砂工艺、自动磷化线工艺、喷砂加自动磷化线工艺对涂层光泽、抗弯曲性、抗冲击性及耐腐蚀性的影响,从而得到了涂层综合性能达到最优时的金属表面处理工艺。

并进一步探讨了金属表面处理工艺对不同形状铁路专用弹性元件产品耐盐雾腐蚀性的影响。

关键词:磷化;喷砂;光泽;抗弯曲性;抗冲击性;盐雾试验中图分类号:TQ639.1 文献标识码:AEffect of Metal Surface Treatment on the Performance ofCoatingLUO Neng-feng*, DING Xin-yan, LIU Guo-jun, W ANG Jin (Zhuzhou Times New Material Technology Co., Ltd., Zhuzhou 412007, China)Abstract:The effect of shot blasting, auto-phosphorizing and both complex technology during the metal surface treatment on the specular glass, bending, impact resistance and salt spray test were studied. The technology of metal surface treatment to obtain optimal comprehensive properties was gained. Metal surface treatments on special railway elastic products of different shapes on the neutral salt spray test were further discussed.Key words:phosphate; shot blasting; specular glass; bending; impact resistance; salt spray test引言底材表面处理质量好坏,不仅决定着工件表面能否涂装,而且也极大地影响着涂层的附着力、外观、耐湿性及耐腐蚀性等性能。

表面预处理对钢结构防护涂层附着力的影响

无论是暴露于海洋环境或是工业大气中的钢结构,腐蚀的问题都相当突出,由此引起的经济损失和对人身安全的威胁十分严重,因此,采取有效的防腐措施,以减少这种腐蚀造成的损失极为重要。

在钢结构表面涂刷防护涂层,是防止腐蚀的主要手段之一。

而防护涂层与钢材表面间的良好附着力是保证防护涂层有效防护寿命的前提,防护涂层的附着力与许多因素有关,如涂装前表面处理的质量、涂料类型、涂装施工的工艺条件等,其中涂装前表面处理的质量是决定防护涂层附着力的最主要因素。

涂装前对钢材表面的处理,俗称“除锈”,它不仅指除去钢材表面的铁锈,还包括除去覆盖在钢材表面的氧化皮、旧涂层、油脂、焊接残留物、灰尘及盐分等其他附着物,同时也包括对钢材不规则表面的处理。

钢结构表面涂刷的防护涂层通常是靠涂料分子与金属表面极性基团之间的范德华力相互吸引以及基料、颜料与金属铁之间的化学反应,使涂层紧密覆盖在钢铁表面,达到保护钢铁的目的。

因此,涂装前钢材表面应尽可能除去非铁物质,使金属铁裸露在表面,才能保证涂层与钢材表面间具备足够的结合力以达到好的防护效果。

1 钢材表面各种附着物及不规则表面对涂层附着力的影响钢材在进行表面处理前,因环境及所处生产工艺阶段的不同,表面上会有氧化皮、锈蚀产物、旧涂层、油脂、焊接残留物、灰尘及盐分等各种附着物,有些工艺阶段还会使钢材表面产生不规则形状,下面就这些附着物及不规则表面对涂层保护性能的影响一一进行分析。

1.1氧化皮对涂层保护性能的影响各种钢结构所用钢材大多是热轧钢材,这些钢材刚出厂时,表面完整地覆盖着一层坚硬的氧化皮,这一层氧化皮肉眼看起来很紧密,但实际上有许多缝隙,这些缝隙会渗透水和氧气。

热轧钢材的氧化皮大体上是由三层铁的氧化物组成的,表层是Fe2O3,中间层Fe3O4,与金属表面直接接触的是FeO。

Fe2O3在化学上是稳定的,而FeO很不稳定,在水和氧的作用下,FeO很容易水解成铁的氢氧化物,这样,上述水解作用和腐蚀就会慢慢从缝隙开始,并沿着金属和氧化皮的界面向内深入,在界面上生成较大体积的锈蚀产物,从而引起氧化皮表层应力的变化,而氧化皮本身没有延展性,这样氧化皮很快就会带着它外面的涂层一起剥落下来。

汽车浅色金属漆修补涂装色差研究

汽车浅色金属漆修补涂装色差研究作者:景园李琤姜能惠来源:《决策探索·收藏天下(中旬刊)》 2020年第7期文/景园李琤姜能惠摘要:在车辆使用过程中,刮擦事故总是不可避免的。

如何对汽车修补漆进行修补,使其达到满意的使用效果,是车辆修理工不得不考虑的问题,这也是从事汽车修补涂装技术人员的责任。

然而车身色差控制非常复杂,其中涂装色差就有很多影响因素,与涂装的材料、喷涂相关工艺、喷涂对应的设备、施工环境等都有关系。

如果有些工序在维修过程中把控不好,就可能产生明显色差,尤其是浅色金属面漆更容易产生色差。

因此,有必要研究车身涂装色差的控制方法和解决涂装色差的技术,以提高维修企业的技术水平,满足客户对车身涂装质量的维修要求。

基于此,文章主要分析了涂装修补的安全防护、旧漆膜损伤评估、原子灰的刮涂等方面的底处理工艺以及金属漆的调配技巧和喷涂技巧。

关键词:汽车;涂装;修补基金项目:本文系安徽省高校自然科学研究(大)项目 (KJ2018A0868)研究成果。

随着汽车产业迅猛发展,中国的汽车拥有数量逐年增多。

汽车已经是现在不可缺少的交通工具,因此汽车的保有量逐渐升高,汽车在道路行驶当中的事故率也越来越高。

近十多年来,我国汽车工业快速发展的同时,汽车涂装领域已从单纯关注涂装视觉效果和保护效果,拓展到关注涂装环境和消费者健康等。

健康、安全、环保已成为企业对社会应尽的责任,并因此推动了涂料涂装领域的技术进步。

在现代汽车维修的项目中,事故车辆的维修比例约占70%左右,而现在从事汽车涂装的人员非常紧缺,不足以应对现在的汽车保有量。

同时,现在从事汽车涂装的人员从理论知识到实践技术都需要提升。

一、底处理工艺分析(一)涂装修补的安全防护修补作业之前应该穿戴连体工作服,而且应该穿劳保鞋,防止掉落物对脚的伤害。

在进行底处理工艺时应该佩戴相应的手套,当处理车身用到稀释剂、除油剂、油漆时应配戴耐溶剂手套等。

在涂装修补作业前,工作人员应该注意保护自己的眼睛和耳朵。

探析汽车金属底色漆修补喷涂技巧

探析汽车金属底色漆修补喷涂技巧作者:廖仲卿来源:《科学与财富》2016年第05期摘要:社会经济的进步以及汽车产业的发展,推动了社会群体生活质量的提升,随着交通过程中汽车数量的增多,汽车刮擦事故发生率较高,这就对汽车漆面修补技师的技术水平提出了严格的要求。

本文就汽车金属底色漆修补喷涂技巧进行研究和分析,以维护汽车外观的美观性,仅供相关人员参考。

关键词:汽车;金属底色漆;修补;喷涂汽车工业的发展,一定程度上推动了汽车油漆技术的丰富性和多样化发展,由单组份到双组份油漆,从素色漆到金属漆,可以说汽车油漆技术逐渐实现了跨越式发展。

就当前汽车行驶的实际情况来看,不可避免的会出现刮擦事故,对汽车外观造成恶劣的影响,在此种情况下,加强汽车金属底色漆修补喷涂技巧的研究和分析,有助于促进汽车漆面修补技术的技术水平的提升,从而促进汽车工业的现代化发展。

1 汽车漆喷涂技术概述就汽车漆面修补工作的总体情况来看,喷涂操作是涂装施工中的重要技术,直接关系着汽车漆面修补的实际质量和外观效果。

实践研究表明,良好的喷涂技术能够在汽车漆面修补过程中发挥着重要的作用,在节约人力物力资源的同时,能够最大程度上避免汽车漆膜出现流淌、漏喷以及粗纹等质量上的缺陷,从而有效的避免了返工情况的出现而影响汽车漆面修补工序的顺利进行。

但是若在实际修补喷涂的过程中,相关技师并未对用于修补漆面的油漆颜色进行准确合理的调配,就极易对实际修补喷涂的质量造成不利影响,甚至会影响汽车整体的美观性。

可见汽车喷涂技术的合理化应用,需要相关技师在实施喷涂工艺之前对用于喷涂的油漆进行准确合理的调配,从而维护汽车外观修补喷涂的美观性。

汽车金属底色漆中含有一定的铝粉,以金属颗粒状态存在,就骑车漆面修补喷涂的实际情况来看,金属漆内部小颗粒的实际排列情况会直接对金属底色漆修补喷涂效果产生影响。

那么在实际修补喷涂过程中,相关技师应当对修补喷涂方式进行合理的把握,确保银粉和有色颜料能够均匀的分布于汽车表面,对喷涂距离和喷涂厚度进行合理控制,尽可能避免银粉颗粒上浮或下沉对汽车金属底色漆修补喷涂效果产生影响,保证金属底色漆修喷涂的颜色效果,以保持汽车整体美观性。

金属涂装前表面处理工艺的研究与应用

金属涂装前表面处理工艺的研究与应用摘要:在当今的机械制造业和人类的日常生活中,产品都是以金属和非金属构成的,它们若长期暴露在阳光、大气、水等自然环境中或人为地受到酸、碱、盐等化学物质的侵蚀,零件就会因侵蚀而逐渐发生物理和化学变化,从而受到破坏失去性能。

在实际生产生活中,部分金属零件由于得不到人们的妥善保管,因而会较为长期的闲置在阳光的辐射下,有的金属零件甚至置在潮湿的大气环境中,遭受着酸碱盐等一系列化学物质的侵害。

为了达到对金属零件合理维护的目的,就必须实施在金属零件表面进行处理这一工艺加工的环节,达到防氧化的目的。

关键词:金属;涂装;表面处理在现代生产生活中,有些金属零件的妥善保管得不到保证,往往可能因为长期闲置、阳光照射、大气潮湿、工作环境酸碱性等的影响,收到破坏与损毁。

因此,为了保护与维护零件,往往实施表面处理,以防止其氧化或损坏。

所谓的金属零件的涂装前表面处理工艺,指的是对零件进行机械处理、化学方法清洁、系统涂装等过程。

具体来说,表面前处理的目的有以下几点:能够增强零件材料主体与涂层之间的结合力;提高零件的外观与使用期限;防止腐蚀、磨损或者达到其他目的。

对金属涂装前的表面处理工艺的研究与探讨在保证金属零件产品质量等方面具有重要的意义。

表面处理方法有很多种,在多种多样的表面处理方法中,涂装是最常用的方法之一。

涂层材料由于色彩鲜艳而丰富,耐腐蚀与磨损性能突出,再加上操作方便,因而在生产生活中得到了十分广泛的应用。

一、金属零件涂装前处理的重要性金属零部件及其制品在长期受阳光、大气、潮湿等自然环境的影响或酸、碱、盐等化学物质的侵蚀下,会发生一系列物理或化学反应,以失去原有的性能。

为了增加金属零部件的使用年限,相关技术人员应该采取优化措施对其进行保护,不断增强抗腐蚀能力,达到美化环境的目的。

因此,为了实现这一目标,相关技术人员往往会应用零件表面涂刷防护涂层的方法进行防护的装饰。

相关技术人员通过对金属零部件涂装表面处理技术的影响因素进行调查分析,发现其表面质量直接决定着涂层的整体质量,涂装表面前处理约占 40%。

前处理对涂装质量的影响初探

前处理对涂装质量的影响初探高远化工东莞市万江区东莞市高远金属处理材料有限公司位于中国制造名城——广东东莞,是一家科技开发、生产经营、工程技术服务为一体的实力雄厚的专业化金属表面处理材料公司。

公司采用科学化管理、引进世界领先的国际技术、凭借优良的产品、优质的服务,使公司销售业绩蒸蒸日上。

随着现代化工业的迅速发展,市场竞争日益激烈和机电产品出口的需要,人们对汽车、家用电器、普通机械、钢(门)窗、仪器仪表等产品的涂装质量要求越来越高。

而涂装质量,特别是涂层的附着力、耐蚀性、柔软性、抗冲击力,除了决定于涂料本身的性能、涂装工艺之外,还与涂装前的表面处理,尤其是磷化有关。

据权威人士的统计,涂装各因素对涂层质量的影响如下:前处理………………………………………………………………49.5%涂层厚度(涂装道数)……………………………………………19.1%涂料品种……………………………………………………………4.9%其它(施工与管理等)………………………………………………26.5%可见,前处理质量的高低,直接关系到涂装质量的优劣,产品寿命的长短,市场竞争力的大小和价格的多少。

因此,前处理是涂装生产线中不可缺少的质量环节,探索前处理对涂装质量的影响十分必要。

一、除油及水洗金属工件在机加工和储运过程中,都会在其表面附上防锈油脂、润滑油脂、灰尘泥沙、金属粉末,焊渣手汗等油污。

若不把这些油污彻底去除,就会影响后继的除锈、磷化处理效果,导致涂层附着不牢。

1.品种的选择目前,国内外市场上除油(脱脂)剂的品种甚多,针对性较强,应结合被涂工件的油污状况,选择实用性好和针对性强的品种。

例如:国内某轿车厂全套引进西方某国的涂装线,采用西方数个大型汽车厂使用效果良好的除油剂。

但是,投槽调试时,出现车身大面积挂水的现象,磷化膜发花和存在明显的油迹印,导致整车磷化效果差,无法进行阴极电泳。

后来,发现问题出在车身冷轧钢板的表面油污状况和国外的不一样。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

③ 罩 光 清 漆 喷 2道 , 之 间 闪 干

5m i n。

3 烘 干 .

静 置 1 mi 0 n后送 烤 箱 内烘 烤 ,烤 箱 内温度 6  ̄ 5C,烘 烤 1 mi。 5 n

4 缺 陷情 况 . (1 )正 面 观 察 打 磨 露 铁 部 位 颜 色

静 1mi 送 烤箱 内烘烤 ,烤 0 n后 4 缺 陷情 况 . (1 )整 个 板谳 砂纸 痕 迹} 。 { 川 ( 2)光 泽度 低 。

( 3)颜 色 偏 臼 。 5 原 分 析 .

③ 光 消 漆 喷 2进 , 之 间 闪

5 i m n。

5 5 n ( 2)打 磨要 彻 底 ,将 涂 层缺 陷伞 箱 内温度 6 ℃ ,烘 烤 1 mi。

2倍 枪 距 , 闪 干 2 i 。 喷 幅 之 间 搭 接 号黏 度 杯 ) a rn ,未过 滤 。

( 4) 喷 枪 :使 用 S TA Jt2 0 磨 砂纸 或 相 同粒 度 的 打磨材 料 。 A e 0 0

P13 ③ 罩 光 清 漆 喷 2道 ,之 间 闪 干 HVL .mm 口径 面漆 喷 枪 。

托 干廨 系统, 2 0号 下 腑 砂 4

纸 , 7号 扣‘ 腑 潦 “

6 解 决 办法 .

( 1) 要 使 J 偏 心 3 m 的 腑 机 。 f j a r 喷 涂 1 底 漆 前 最 后 要 川 4 ( 卜 涂 0) 砂 纸 或 棚 川 粒 度 n 水 打 。 最 后 打 ‘ j

3 烘下 .

静 筒 1 ri 0 n后送 烤 箱 内烘 烤 ,烤 a

箱 内 温 度 6 ℃ , 烘 烤 1ri。 5 5 n a

样 板 为

经 过 喷 涂 的 … 板 。 使 刚 赞 斯

( 1)麟 机彳 大 ,打磨材 料 籼 。 J 程 ( 2)木 喷 r 涂底 漆 。 f 1 ( 3)¨’ 磨不 彻 底 。

( )底 处 理 状 况 a

I 图8 4 号腑掉 ,或者 露 底层 会 属 。

( )喷 涂后 效果 b

漆 ,血 接 做 喷

涂 试验 。 ( 续) 待

7 汽车 修技 .oo 1期 4 l 维 师 2 l 年第 1

1 2。 /

①喷涂趴离 1 3~ 1 c 7m,忐 枪 速

度 3)~ 5 c s f 0 m/。

( ‘ 遮 盖 ,闪 : ri 3) 腑 F 5 n;第三 道 遮 盖 5 %, a 0

不彻底。

十 2 i。喷 幅 之 间搭 接 a rn

② 底 色 漆 喷 3道 :第 一 道 遮 盖

身

( 3)板 面脏 点 较 多 。 ,1, R 5原 因分 析 .

更 加 明显 。

( 1)环 境 温 度 2  ̄ 3C,湿 度 6 %, 4

( 2)除 油 、 除 尘 。

( 3)油 漆 :

遮 盖 , 闪干 5 n;第 三 道 遮 盖 5 %, 烤 房 喷 漆 状态 ,冷 冻式 干燥 机 打 开 。 mi 0

边 中 间部 位 仃

70m m × 35m m

腑 要 选 择 1 (1 水 腑 砂 纸 或 枉I 粒 5) 号 ( 同 ( 2)打 腑 后喷 巾涂 底 漆 。

( 3)打 腑 要 彻 底 , 将 涂 层 缺 个

底 漆 被 臃 穿 度 的打席 材 料 。

露 … 底 层 汕 漆 , 没 订 露 “ 。 来 喷 涂 中 途 底

()底处理状况 a

l 图 6 2 试 板 号

扇 面 , 最 大 出

( ) 喷涂 后 效 果 b

漆量。 ( 6)喷 涂

汽 维修 师 . 00 1期 I 3 车 技 2 1 年第 1 7

■

4 缺 陷情 .

况

2 喷 涂 情 况 .

( 1)环 境 温 度 2  ̄ ,湿 度 6 %, 3( 2 4

( 6)喷 涂

『 5 原 分 最大 扇 仉 ,最大 m 漆骷 。 .

①喷涂距离 1 3~ 1 c 7 m,走 枪速

度 3 ~5c s 0 0 m/

( b)喷 涂 后 效 果

( 2)未 喷 中 涂底 漆 。

② 底 色 漆 喷 3道 :第 一 道 遮 5 %, 『 f mi 0 人 2 n;第 二 道 湿 喷 1 ( ] () )% 2倍 枪 距 ,

磨 , 水 磨 砂 纸 6 0号 , 打 磨 后 中 间 部 0

静 置 1mi 送 烤 箱 内 烘烤 ,烤 0 n后 箱 内温 度 6  ̄ ,烘 烤 1 mi 。 5( 2 5 n

4缺 陷情 况 .

① 喷 涂 距 离 1 - 7 m,走 枪 速 度 位 有 3 mm X5 rm 露 底 。 打 磨 后 未 3 1c 0 5 a 喷 涂 中途 底 漆 ,直 接 做 喷 涂试 验 。

2喷 涂 情况 .

( 1)中 间部 分 划 痕被 放 大 ,变 得

② 底 色 漆 喷 3道 :第 一 道 遮 盖 5 %,闪 干 2 n;第 二 道 湿 喷 1 0 0 mi 0 % 2倍 枪 距 ,闪 干 2 n mi 。喷 幅 之 间 搭 接

车 { 缘 部位 沙 眼 明显 。 i ( ; 2)边

5 %, 『】t ri ;第 二 道 喷 10 0 人 2 n a (% ) 遮盖 , 。 mi ;第 三 道 遮 蔫 5 %, “ 卜5 n 0

6 解 决 办法 . ( 1)在 喷涂 中涂 底 漆 最 后 要 『 l j 8 ( 号水 磨 砂纸 或相 同粒 度 的打 臃 利’ 0) 料 。 最 后 打 膀 要 选 择 10 5 0号 水 腑 砂

③ 光 消 漆 喷 2道 , 之 问 『 人 J

5m i n。

2倍枪 距 ,闪干 2 n mi 。喷幅 之 间搭 接

1 /2。

3 烘 十 .

纸 或相 同村 度 的扣‘ 料 。 磨材 部打 磨 掉 ,或者 露 出底 层金 属 。

( 3)打磨 后喷 中涂 底 漆 。

( )4 号试 板 ( 图 8所 永 ) 四 如 1 打 磨 情 况 .

www . t t c n .n 201 6 a au o.or c / 1 01 2

1 /2。

底 处 理 状 态

0 沈F/ H 吴兴敏 宋孟辉

( 5)喷 枪 设 定 : 尾 气 压 20 a , 的 面 积 露 出 裸 铁 , 露 底 范 围 达 到 枪 .b r 最 大 扇面 ,最 大 出漆 量 。

5 % , 闪 干 2 i ;第 二 道 湿 喷 10 0 a rn 0 %

遮 盖 , 闪 干 5 n; 三 道 遮 盖 5 %, mi 第 0

1 2。 /

( 3)油 漆 :白银 ,黏 度 为 2 s( 0 4

( 2)油 漆在 使 用 前一 定 要 过滤 。

( 3)最 后 打 磨 要 选 择 1 0 5 0号 水

印 )打 磨 不彻 底 。 ( 1

白 银 , 黏 度 为 2 s( 0 4号 黏 度

杯 ) 过滤 。 ,

(4) 喷

复 3)打 磨 材 料 粗 。 (

6 解 决 办 法 . 材。

( 2)未 喷 中涂 底 漆 。

_ (1)打 磨 时 要 打磨 到 露 出金 属 底

明 观 察 剑 厌 号 黏度 杯 ) ,过 滤 。

( 3) 一 舟5 HVL .rm 【径 漆喷 枪 。 1 l - P 13 a _ j

有 砂眼 。 析

( 1)打 腓 材料 过 粗 。

( )底 处 理 状 况 a

I 图7 3 号试 板

( 5)喷枪 设定 : 枪尾 气 2( a , . r ) b

5m i n。

( )3号 试 板 ( 图 7所 示 ) 三 如

1 打磨 情 况 .

( 5)喷 枪 设 定 : 尾 气压 20 a, 枪 . r b 最大 扇面 ,最大 出漆 量 。

( 6)喷 涂

3 0 ̄5 m / 。 0c s

3 烘干 .

样板 为 经过 喷 涂 的 旧板 。手 工 水

1 mm 口 径 . 3 面

漆 喷枪 。

( 5) 喷 枪

设 定 :枪 尾 气

压 20 a , 最 大 . r b

样 板 为经 过 喷 涂 的 旧 板 。使 用 费

斯 托 干 磨 系 统 ,4 0号 干 磨 砂 纸 ,3 0 号打 磨 头 ,打磨 后 有 1 5 0 mm 2 rm x1 0 a

( 2)打磨 后 喷 中 涂底 漆 。 ( 3)最 后 打 磨 要 选 择 1 0 5 0号 水 磨 砂 纸 或相 同粒度 的打 磨材 料 。 ( )2号 试板 ( 图 6所 示 ) 二 如

1打 磨 情况 .

枪 : 用s A 使 AT

J t2 0 e 0 0 HVL P

(1 )砂 纸 烤 房 在 喷 漆 状 态 ,冷 冻 式 干 燥 机 打 开。

痕 叫 。 ( 中 2) 间露 底 部 分 能

E。 f j

( 2)除 油 、除尘 。

( 3)汕漆 : 光银 , 星 黏度 为 2 s( 0 4

( 4)喷 枪 :使 』 AT e ( o 十 S A Jt2) J 0

30 -50c / 。 m s

2 喷 涂情 况 . (1 )环 境 温 度 2 ℃ ,湿 度 6 %, 3 4 ( 2)除 油 、除 尘 。

( 3)打磨 材 料粗 。 6 解 决办 法 .

(1 )打 磨 后 喷 中 涂 底 漆 。

② 底 色 漆 喷 3道 :第 一 道 遮 盖 烤 房 在喷 漆 状 态 , 冻 式干 燥 机 打开 。 冷

偏 红 ,侧 面 观察 明显 。

( 2)脏 点 较 多 。 5 原 因分 析 . 8 %。 打 磨 后 未 喷 涂 中 途 底 漆 , 直 接 0 做 喷 涂试 验 。