汽车车身涂装前处理脱脂工艺守则

涂装前处理工艺流程及质量管理

涂装前处理工艺流程及质量管理摘要:涂装前处理是除去工件表面的油污及其它粘附杂质并形成磷化膜,为随后的阴极电泳底漆提供良好的基底,以提高底漆与被涂面的结合力和增强涂层的耐腐蚀性能。

一、前处理工艺流程:高压水冲洗预脱脂 NO1水洗 NO2水洗表调磷化 NO3水洗 NO4水洗循环纯水浸洗新鲜纯水喷洗前处理线槽液加温方式:预脱脂、脱脂槽液采用蒸汽和槽液通过热交换器换热方式进行加热升温;电泳槽槽液加温方式为蒸汽通过热交换器加热水,再用热水通过热交换器与槽液进行热交换。

前处理各槽液自来水通过液位计和气动电磁阀实现自动补给。

工序提供较清洁的工件。

预脱脂和脱脂:价格低、使用简单、好管理,但脱脂能力较差,需要较高的脱脂温度。

涂装一般是通过碱性物质(Na2CO3、 Na3PO4、NaOH)与表面活性剂配合使用,与油污发生皂化反应、表面活性剂对油污的乳化作用将工件的油污清除掉,此方法脱脂能力强,降低了脱脂温度,脱脂费用相对便宜。

NO1水洗和NO2水洗:其主要作用是冲洗掉工件夹带的脱脂槽液,避免残留的碱性脱脂剂污染表调及磷化槽。

同时,能冲掉工件上部分残留的颗粒。

表调:磷化表面调整处理是采用磷化表面调整剂使需要磷化的金属表面改变微观状态,促使磷化过程中形成结晶细小、均匀、致密的磷化膜。

表调剂主要成份为磷酸钛胶体,使用浓度为0.1%--0.2%,PH值在7.5---10.0间,控制在8.9—9.5间为最佳,因为在此范围内磷酸钛的活性最好。

当工件进行表调处理时,磷酸钛胶体微粒吸附在工件表面上形成均匀的吸附层,为磷化处理提供了一层细致、均匀的晶核可促进磷化膜快速形成,同时提高磷化膜的质量。

表调后的工件要立即进行磷化处理,若延期磷化,工件表干,表面会产生白色磷酸钛粉层,导致磷化膜的粗糙和大量的颗粒产生。

磷化:磷化处理是指金属表面与含磷酸二氢盐的酸性溶液接触,发生化学反应而在金属表面生成稳定的不溶性的无机化合物膜层的一种表面化学处理方法,所生成的膜称为磷化膜。

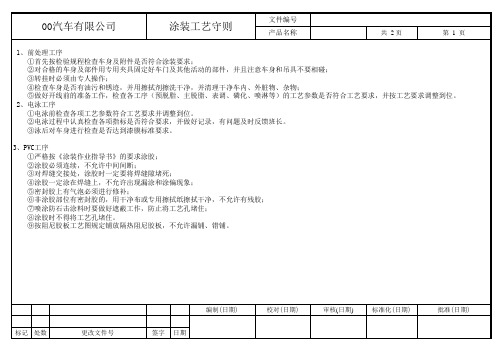

涂装工艺守则

编制(日期)

校对(日期)

审核(日期)

标准化(日期)

批准(日期)

标记 处数

更改文件号

签字

日期

00汽车有限公司

涂装工艺守则

文件编号 产品名称

共 2页 第 1 页

1、前处理工序 ①首先按检验规程检查车身及附件是否符合涂装要求; ②对合格的车身及部件用专用夹具固定好车门及其他活动的部件,并且注意车身和吊具不要相碰; ③转挂时必须由专人操作; ④检查车身是否有油污和锈迹,并用擦拭剂擦洗干净,并清理干净车内、外脏物、杂物; ⑤做好开线前的准备工作,检查各工序(预脱脂、主脱脂、表调、磷化、喷淋等)的工艺参数是否符合工艺要求,并按工艺要求调整到位。 2、电泳工序 ①电泳前检查各项工艺参数符合工艺要求并调整到位。 ②电泳过程中认真检查各项指标是否符合要求,并做好记录,有问题及时反馈班长。 ③泳后对车身进行检查是否达到漆膜标准要求。 3、PVC工序 ①严格按《涂装作业指导书》的要求涂胶; ②涂胶必须连续,不允许中间间断; ③对焊缝交接处,涂胶时一定要将焊缝隙堵死; ④涂胶一定涂在焊缝上,不允许出现漏涂和涂偏现象; ⑤密封胶上有气泡必须进行修补; ⑥非涂胶部位有密封胶的,用干净布或专用擦拭纸擦拭干净,不允许有残胶; ⑦喷涂防石击涂料时要做好遮蔽工作,防止将工艺孔堵住; ⑧涂胶时不得将工艺孔堵住。 ⑨按阻尼胶板工艺图规定铺放隔热阻尼胶板,不允许漏铺、错铺。

编制(日期)

校对(日期)

审核(日期)

标准化(日期)批准(日期)标记 处数更改文件号签字

日期

汽车有限公司

涂装工艺守则

文件编号 产品名称

共 2 页 第 2 页

4、中涂面漆工序 ①喷涂前要认真检查电泳、PVC后的车身是否还存在缺陷,做好修补工作,严重的缺陷返回到电泳、PVC工序,要打磨、吹净、擦净后才能进入喷涂室 。 ②喷涂前检查工具、管道是否清洗干净,清洁后方可进行喷涂。 ③喷涂中严格按工艺要求操作,调整好喷涂压力、喷涂距离、吐漆量等。 5、调漆工序 ①调漆前调漆工要做好工具清洁工作(粘度杯、搅拌棒); ②调漆时,漆应先搅拌摇匀,不允许桶底部有沉降物; ③金属漆过滤网200目,单色漆、清漆过滤网200目; ④调漆粘度严格按粘度——温度工作曲线执行; ⑤每班做好调漆记录;

汽车涂装工艺守则

8快速化验室

8.1化验室设置排风装置、防火设施。

8.2化验室温度在(19~26)℃范围内可调,相对湿度(50~80)%。

8.3化验员资格:具有化验员资格证,需经过涂装专业化验培训且考核合格。

长城汽车股份有限公司

涂装工艺守则

编号

XF-2978-1001

4.电泳槽液要求24h循环。

5.各槽体均使用过滤器对槽液进行过滤处理,防止异物堵塞喷嘴;过滤器压差符合相关规定;过滤器中的滤袋、滤网、滤布等按规定定期清洗或更换。

6.脱脂、磷化、电泳等槽体补料根据化验结果和生产量,采用少量多次加料方式进行补加,以减少生产消耗对工艺参数影响,尽可能保证槽液参数的稳定;前处理、电泳各槽液的配制、调整应按相关工艺文件的要求进行,对于集中加料的工位在加料之后对参数进行检测确认。

共4页

第3页

四、中涂、面漆工艺守则

1.中涂漆、色漆采用水性漆,使用外部加电的静电旋杯喷涂车体外表面;清漆采用溶剂型漆,使用内部加电的静电旋杯喷涂车体外表面。

2.喷漆室作业环境要求环境清洁、无杂物;人工喷漆工位照明度不小于800lx;色漆喷漆室、清漆喷漆室的温度的温度(24±1)℃,相对湿度(65±5)%,风速为(0.25~0.35)m/s;

共4页

第2页

二、前处理、电泳工艺守则

1.预清洗剂、脱脂剂、表调剂选用有利于车间保洁的环保型材料,磷化液适应混合板材低渣、低温三元磷化产品,电泳漆优先选用无铅、无锡、低溶剂、低干膜密度、低加热减量产品,磷化膜和电泳漆膜符合环保ELV要求。

2.前处理设置防止酸雾外溢装置,电泳线设置有机溶剂排出装置。

3.确认生产线开动后的链速(生产节拍)稳定,所有槽体的槽液液位在规定范围内,生产时所有槽液的各项理化参数、循环搅拌及喷淋系统运转正常符合工艺要求。

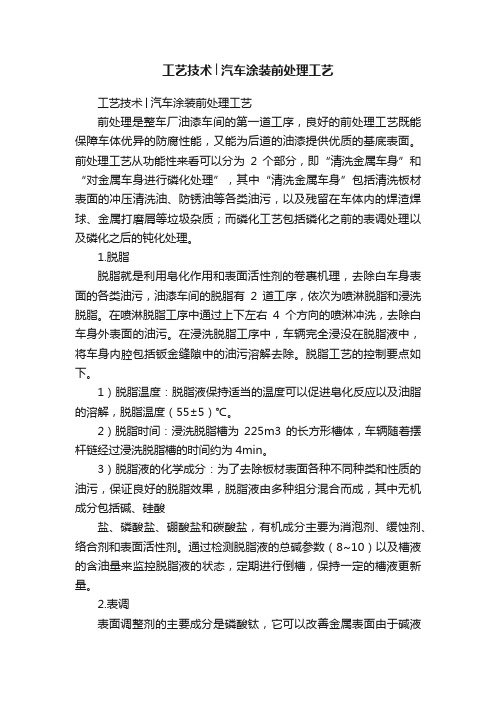

工艺技术│汽车涂装前处理工艺

工艺技术│汽车涂装前处理工艺工艺技术│汽车涂装前处理工艺前处理是整车厂油漆车间的第一道工序,良好的前处理工艺既能保障车体优异的防腐性能,又能为后道的油漆提供优质的基底表面。

前处理工艺从功能性来看可以分为2个部分,即“清洗金属车身”和“对金属车身进行磷化处理”,其中“清洗金属车身”包括清洗板材表面的冲压清洗油、防锈油等各类油污,以及残留在车体内的焊渣焊球、金属打磨屑等垃圾杂质;而磷化工艺包括磷化之前的表调处理以及磷化之后的钝化处理。

1.脱脂脱脂就是利用皂化作用和表面活性剂的卷裹机理,去除白车身表面的各类油污,油漆车间的脱脂有2道工序,依次为喷淋脱脂和浸洗脱脂。

在喷淋脱脂工序中通过上下左右4个方向的喷淋冲洗,去除白车身外表面的油污。

在浸洗脱脂工序中,车辆完全浸没在脱脂液中,将车身内腔包括钣金缝隙中的油污溶解去除。

脱脂工艺的控制要点如下。

1)脱脂温度:脱脂液保持适当的温度可以促进皂化反应以及油脂的溶解,脱脂温度(55±5)℃。

2)脱脂时间:浸洗脱脂槽为225m3的长方形槽体,车辆随着摆杆链经过浸洗脱脂槽的时间约为4min。

3)脱脂液的化学成分:为了去除板材表面各种不同种类和性质的油污,保证良好的脱脂效果,脱脂液由多种组分混合而成,其中无机成分包括碱、硅酸盐、磷酸盐、硼酸盐和碳酸盐,有机成分主要为消泡剂、缓蚀剂、络合剂和表面活性剂。

通过检测脱脂液的总碱参数(8~10)以及槽液的含油量来监控脱脂液的状态,定期进行倒槽,保持一定的槽液更新量。

2.表调表面调整剂的主要成分是磷酸钛,它可以改善金属表面由于碱液清洗造成的粗化效应,使磷化结晶细致。

由于粉末表调系统中没有过滤缸等液体过滤设备,因此要特别关注表调槽循环管路的通畅,以免发生因槽液循环不良而产生浓度不均的情况,另外,表调工序的喷淋压力不宜过大,喷淋压力过大可能将吸附在车体表面的磷酸钛胶体局部冲散,导致磷化膜发花。

3.磷化磷化膜是金属底材(金属)与电泳漆(有机物)之间的一层无机盐晶体,起到了承上启下的重要作用,磷化膜的具体作用包括:提高基材的防锈和防腐蚀的能力;提高金属与涂膜的结合力;提高车身的电绝缘性。

轿车车身涂装的前处理工艺

轿车车身涂装的前处理工艺轿车车身涂装的主要目的是提高车身的防护性和装饰性,增强车身防腐蚀能力,改善车身外观;另外国内外对环保的要求越来越高,为了更有效地减少汽车制造过程中造成的污染,更好地保护环境,汽车制造商致力于各种新工艺、新技术、新材料、新设备的研究与应用,不断提升轿车车身涂装质量。

为了增强车身底材钢板与涂层间的附着力,提高车身底材的抗腐蚀能力,在涂漆之前要对白车身进行表面处理。

本文就奇瑞汽车有限公司涂装二车间漆前表面处理的有关工艺、材料、设备、工艺管理等方面进行简要论述。

在各种金属表面处理方法中,磷化处理工艺已被广泛应用。

奇瑞汽车有限公司涂装二车间车身漆前表面处理(简称前处理)的工艺流程见图1。

图1 前处理工艺流程1脱脂轿车车身材料一般是钢板,车身在进入涂装车间之前,经过贮藏、冲压拉延、焊接、修磨甚至烘烤等处理过程。

在这些处理过程中,不可避免地带人大量的防锈油、拉延油等油脂类物质,而在压延和焊装过程中又产生大量的铁粉、铁屑以及残胶等杂物,脱脂工序是清除这些油脂、杂物的重要工序。

车身进入前处理之前设置手工高压水枪冲洗,使用中性脱脂剂和工业水按一定比例混合,通过增压装置输送到两把高压水枪后进行冲洗。

高压水枪的工作压力一般为50—100MPa,对车身内仓、夹缝、空腔结构等容易积聚灰粒的部位进行初步清洗。

特别是车身内腔地板,影响电泳漆膜质量的灰粒有80%以上分布于车身内腔地板上。

经过冲洗后的车身,灰粒大约可减少30%。

有利于降低脱脂槽的污染,延长槽液的使用寿命。

脱脂工序采用浸洗和出槽喷洗相结合的处理工艺,可根据白车身质量和车间工艺水平状况设置两个或多个浸洗槽。

槽液通过循环泵进行连续搅拌,增强对车身的冲刷清洗效果。

除油装置有两种工作状态,生产过程中表面浮油和分散在槽液中的油污随槽液输送到油水分离器,在油水分离器内通过加热使油脂破乳分层,再经多级溢流将油污浓缩收集;停产期间通过补加少量工业水使表面静态浮油溢流到油水分离器,再经多级溢流将油污浓缩收集。

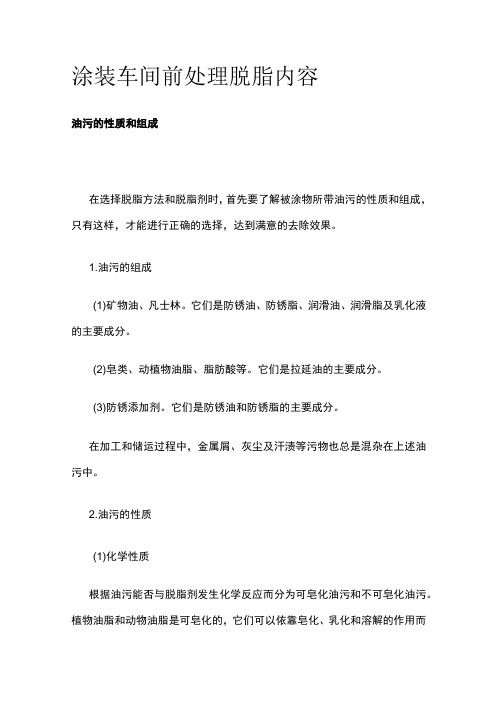

涂装车间前处理脱脂内容全

涂装车间前处理脱脂内容油污的性质和组成在选择脱脂方法和脱脂剂时,首先要了解被涂物所带油污的性质和组成,只有这样,才能进行正确的选择,达到满意的去除效果。

1.油污的组成(1)矿物油、凡士林。

它们是防锈油、防锈脂、润滑油、润滑脂及乳化液的主要成分。

(2)皂类、动植物油脂、脂肪酸等。

它们是拉延油的主要成分。

(3)防锈添加剂。

它们是防锈油和防锈脂的主要成分。

在加工和储运过程中,金属屑、灰尘及汗渍等污物也总是混杂在上述油污中。

2.油污的性质(1)化学性质根据油污能否与脱脂剂发生化学反应而分为可皂化油污和不可皂化油污。

植物油脂和动物油脂是可皂化的,它们可以依靠皂化、乳化和溶解的作用而脱除。

矿物油和凡士林是不可皂化的,它们只能依靠乳化或溶解的作用来脱除。

(2)物理性质根据油污粘度或滴落点的不同,其形态有液体和半固体。

粘度越大或滴落点越高,清洗越困难。

根据油污对基体金属的吸附作用,可分为极性油污^口非极性油污。

极性油污,如含有脂肪酸和极性添加剂的油污,有较强地吸附在基体金属上的倾向,清洗较困难,要靠化学作用或较强的机械作用力来脱除。

此外,某些油污如含有不饱和脂肪酸的拉延油,长期存放后,氧化聚合形成薄膜,含有固体粉料的拉延油,细微的粉料吸附在基体金属表面上,还有当油污和金属腐蚀产物等混杂在一起,都会极大地增加清洗的难度。

脱脂的方法及材料根据去油污机理的不同,汽车涂装中,脱脂方法主要有以下两种:1 .溶剂清洗即依靠有机溶剂对油污的浸透、溶解等作用达到去除油污的目的。

2 .碱液清洗利用含有表面活性剂的碱性物质对动物油的皂化及表面活性剂的浸润、分散、乳化及增溶作用达到去除油污的目的。

有机溶剂清洗常用的有机溶剂有:汽油、煤油、松节油、松香水、含氯有机溶剂等。

有机溶剂清洗的特点是脱脂效率高,特别是清除那些高粘度、高滴落点的油脂具有特殊的效果,而且可以在常温下用简单的器具进行手工清洗,因而适用于产量不大、机械化水平不高或有特殊要求的场合。

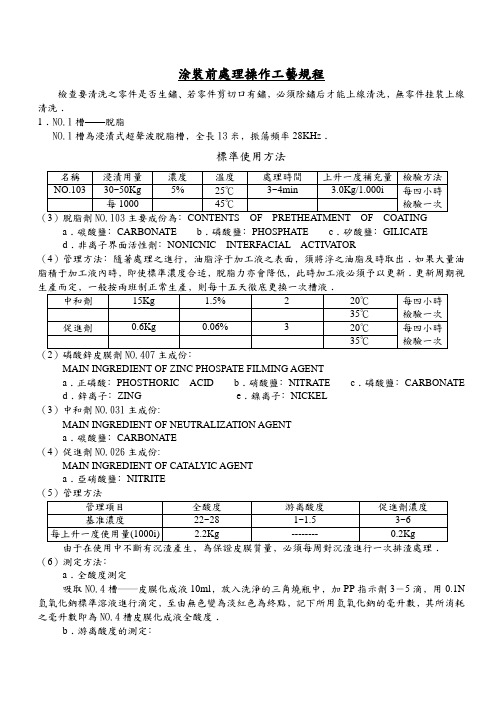

涂装前处理操作工艺规程

涂裝前處理操作工藝規程檢查要清洗之零件是否生鏽﹑若零件剪切口有鏽﹐必須除鏽后才能上線清洗﹐無零件挂裝上線清洗﹒1﹒NO.1槽——脫脂NO.1槽為浸漬式超聲波脫脂槽﹐全長13米﹐振蕩頻率28KH Z﹒標準使用方法(3)脫脂劑NO.103主要成份為﹔CONTENTS OF PRETHEATMENT OF COATING a﹒碳酸鹽﹔CARBONATE b﹒磷酸鹽﹔PHOSPHATE c﹒矽酸鹽﹔GILICATEd﹒非离子界面活性劑﹔NONICNIC INTERFACIAL ACTIV ATOR(4)管理方法﹔隨著處理之進行﹐油脂浮于加工液之表面﹐須將浮之油脂及時取出﹒如果大量油脂積于加工液內時﹐即使標準濃度合适﹐脫脂力亦會降低﹐此時加工液必須予以更新﹒更新周期視生產而定﹐一般按兩班制正常生產﹐則每十五天徹底更換一次槽液﹒(2)磷酸鋅皮膜劑NO.407主成份﹔MAIN INGREDIENT OF ZINC PHOSPATE FILMING AGENTa﹒正磷酸﹔PHOSTHORIC ACID b﹒硝酸鹽﹔NITRATE c﹒磷酸鹽﹔CARBONATE d﹒鋅离子﹔ZING e﹒鎳离子﹔NICKEL(3)中和劑NO.031主成份:MAIN INGREDIENT OF NEUTRALIZATION AGENTa﹒碳酸鹽﹔CARBONATE(4)促進劑NO.026主成份:MAIN INGREDIENT OF CATALYIC AGENTa﹒亞硝酸鹽﹔NITRITE(5)管理方法由于在使用中不斷有沉渣產生﹐為保證皮膜質量﹐必須每周對沉渣進行一次排渣處理﹒(6)測定方法﹔a﹒全酸度測定吸取NO.4槽──皮膜化成液10ml﹐放入洗淨的三角燒瓶中﹐加PP指示劑3-5滴﹐用0.1N 氫氧化鈉標準溶液進行滴定﹐至由無色變為淡紅色為終點﹐記下所用氫氧化鈉的毫升數﹐其所消耗之毫升數即為NO.4槽皮膜化成液全酸度﹒b﹒游离酸度的測定﹔吸取NO.4槽──皮膜化成液10ml﹐放入洗淨的三角燒瓶中﹐加BPB指示劑3-5滴﹐用0.1N 氫氧化鈉標準溶液進行滴定﹐至由淡黃色變為淡藍色為終點﹐記下所用氫氧化鈉的毫升數﹐其所消耗之毫升數即為NO.4槽皮膜化成液游离酸度﹒(7)補給方法﹔a﹒當全酸度低于標準使用方法一度時應補加NO.407補給劑35.2Kg﹒高于全酸度一度時應補充清水250升﹒b﹒游离酸度因在建浴時已經進行了充分的調整與中和﹐因而在使用中隨著全酸度的變化而變化其酸度比在正常狀態下始終保持在18-21:1﹐因而游离酸度一般情況下勿需單獨考慮調整問題﹒c﹒促進劑﹔在使用過程中促進劑不斷分解﹐因而其值在通常情況下﹐只會降低﹐其降低一度應補充試劑32Kg﹒d﹒促進劑測定方法﹔(2)加入2-3公克促進劑試藥(3)用手把液入口處堵住﹐使之傾倒待試藥抵管端時立即將測定管擺正﹒(4)待气体發生終了時﹐測定器頂端之cc數即為促進劑之濃度﹐1cc等于1度﹒(5)測定方法﹔全堿度測定﹔用移液管吸取10ml脫脂液﹐放入洗淨的三角燒瓶﹐加BPS指示劑3-4滴﹐用0.3N硫酸標準溶液進行滴定﹐滴定由淡藍色變為淡黃色即為終點﹐記下所消耗硫酸的毫升數﹐即為脫脂液的全堿度﹒(6)補給方法﹔a﹒根据全堿度的高低進行補給﹐當全堿度低于標準使用方法一度時﹐應添加NO.103 32Kg﹒b﹒由于槽液揮發﹐其全堿度高時﹐應加水稀釋﹐要使溶液降低一度﹐須補充清水300升﹒2﹒NO.2槽──浸漬水洗﹔(1)成分要求使用無污染自來水﹒(2)條件﹔溢流水槽﹑清洗時間25s-40s﹐常溫(RT)﹒(3)水質控制(堿度以PH值進行鑒定)在正常生產下﹐每4小時對該槽水的PH值進行一次測定其值應控制在PH<8﹐當PH>8時應對全槽水進行更換﹒(4)PH值測定﹔用PH=6.8-9.2的精密試紙﹐對水進行測試﹐試紙出槽后﹐在0.5分鐘之內与標準色板進行對照﹒3﹒NO.3槽──噴淋水洗﹔(1)成分要求使用無污染自來水﹒(2)條件﹔噴淋壓力0.5-0.6﹐噴淋時間25-40s﹐常溫(RT)﹒(3)水質控制(堿度以PH值進行鑒定)﹒在正常生產下﹐每4小時對該槽水的PH值進行一次測定其值應控制在PH<7.2﹐當PH>7.2時應對全槽水進行更換﹐但此噴淋水可流入NO.2號浸漬水洗槽使用﹒(4)PH值測定﹔用PH=6.8-9.2的精密試紙﹐對水進行測試﹐試紙出槽后﹐在0.5分鐘之內与標準色板進行對照﹒4﹒NO.4槽──表面調整﹔(1)噴淋(噴霧)壓力0.5-0.8﹒標準使用方法(2)調整劑NO.K3主成份﹔MAIN INGREDIENT FOR SURFACE ADJUSTMENTa﹒磷酸鹽﹔PHOSPHATE b﹒表面活性劑﹔SURFACE ACTIV ATOR(3)管理方法﹔濃度低下時應補充NO.K3劑恢复其效能﹐其補充量每處理1000M2加500克﹒如處理液變成黃色-黃褐色時再補充也不能達到其效果﹒這時應全部廢棄重新建浴﹐一般1-2周更換藥水一次(按正常兩班制生產)﹒(4)測定方法﹔PH值測定﹔a﹒表面調整液的濃度﹐是以溶液的PH值來進行鑒定的﹒因而在實際生產中﹐只需每4小時﹐對溶液進行一次PH值的判定即可﹒b﹒PH值測定使用精密試紙(PH=6.8-9.2)﹐將試紙浸入槽液﹐浸溼出槽后在0.5分鐘之內与標準色板進行對照﹒5﹒NO.5槽──皮膜化成﹔(1)浸漬法﹐此槽全長13米﹒標準使用方法6﹒NO.6槽──浸漬水洗﹔(1)成分要求使用無污染自來水﹒(2)條件﹔溢流水槽﹐浸洗時間25-40s﹐常溫(RT)﹒(3)水質控制(酸度以PH值進行鑒定)﹒在正常生產下﹐每4小時對該槽水的PH值進行一次測定其值應控制在PH<6.5﹐當PH>6.5時應對全槽水進行更換﹒(4)PH值測定﹔用PH=6.8-9.2的精密試紙﹐對水進行測試﹐試紙出槽后在0.5分鐘之內与標準色板進行對照﹒7﹒NO.7槽──噴淋水洗﹔(1)成分要求使用無污染自來水﹒(2)條件﹔噴淋壓力0.5-0.8Pa﹐噴淋時間25-40s﹐常溫(RT)﹒(3)水質控制(酸度以PH值進行鑒定)﹒在正常生產下﹐每4小時對該槽水的PH值進行一次測定其值應控制在PH<6.8﹐當PH>6.8時應對全槽水進行更換﹐但此噴淋水可流入NO.6號浸漬水洗槽使用﹒。

车身前处理电泳工艺流程

车身前处理电泳工艺流程1、工艺流程复验白车身→预清理→装挂→上件→预脱脂→脱脂→水洗1→水洗2→表调→磷化→水洗3→水洗4→纯水洗→平台沥水→电泳→UF1→UF2→DI水洗→平台沥水→下件→电泳烘干→强冷→检验2、工艺程序及规范(1)复验白车身:仔细观察白车身A面应平顺,凹凸度<1mm,无锈蚀及砂轮打磨痕迹。

其它部位无明显变形。

各表面无重油、明显锈蚀、焊接垃圾及杂物等。

(2)预清理:带乳胶手套,用棉纱蘸稀料擦拭车身内外表面油污,再用干净棉纱擦净,重点应保证A面不得留下污痕。

(3)装挂:车身运行到装挂工序自动下降到位后停止,手动控制遥控器将车身调正落放在浸式滑撬上使前后托架离开前后风窗口,用挂钩将车身固定在滑撬上。

打开吊具,手动放行自行小车。

检查装挂安全、可靠后按放车按钮,滑橇自动运行至上件工位。

(4)上件:待吊具自动运行到上件工位后,手动控制吊具上升吊起工件,用锁紧装置锁紧吊具,手动控制吊具上升到光电开关以上高度,按放车按钮,吊具平稳上升到顶点,当下一工位无占位时,小车自动进入前处理、电泳线。

(5)预脱脂:①温度:50℃-60℃开线前半小时将槽液升温到规定范围内。

A线升温用蒸汽直接加热和电磁阀控制加热两种加热方式同时进行加热,到温后用电磁阀自动控温。

B线升温用天燃气液槽加热系统直接加热,自动控温。

②浸渍时间:3.0min③出槽自动喷淋喷淋压力0.1~0.15Mpa喷嘴方向调整正确、无阻塞,喷淋覆盖全车表面。

随时清理液面,保持液面清洁无杂物。

(6)脱脂:同预脱脂(7)第一水洗:①浸洗1min 常喷,喷淋压力0.1~0.15Mpa,喷嘴方向调整正确,无堵塞,喷淋覆盖全车表面,随时清理液面,保持液面清洁无杂物。

槽液溢流,管路无阻塞,泵无异常。

② PH值8-10③倒槽:连续过车300辆(或产量较小的高温天气3天)进行换槽,并做好换槽记录。

换槽时人工清洗水洗槽,将槽内清理干净后加新鲜自来水至溢流口。

(8)第二水洗:出槽自动喷淋,其他同第一水洗。

最新汽车涂装工艺规范

编号:涂装工艺规范编制:校对:审核:批准:目录1目的 (3)2适用范围 (3)3引用标准 (3)4规范内容 (3)4.1定义及特点 (3)4.2涂装工艺要求 (3)4.3基本工艺流程 (3)4.4处理工艺及设备 (4)4.4.1典型工艺流程 (4)4.4.2主要构成设备 (5)4.4.3前处理质量要求 (5)4.5电泳工艺及设备 (6)4.5.1典型工艺流程 (6)4.5.2主要构成设备 (6)4.5.3电泳质量要求 (7)4.6密封及PVC喷涂 (8)4.6.1主要设备 (8)4.6.2密封质量要求 (9)4.7中、面涂工艺及设备 (9)4.7.1典型工艺流程 (9)4.7.2主要构成设备 (10)4.7.3面漆质量要求重要指标 (11)1目的确定涂装工艺流程,明确工艺规则,建立涂装质量标准,保证产品质量。

2适用范围本规范适用N1 M1类车辆。

3引用标准GB/T 3978—94 标准照明体与照明观测条件GB/T 13452.2 色漆和清漆漆膜厚度的测定GB/T 3181—1995 漆膜颜色标准4规范内容4.1定义及特点1)所谓汽车涂装是指将涂料(流动或粉末)涂布到清洁的(经过表面处理的)汽车面上,经干燥成膜的工艺。

2)汽车涂装的主要特点: 1、防腐 2、装饰4.2涂装工艺要求1)在侧围下部和车门最下部开漏液孔2)在地板总成低洼处布置漏液孔4.3基本工艺流程手工清理擦净⇒上挂⇒大流量冲洗⇒预脱脂(喷) ⇒脱脂(浸+喷) ⇒第一水洗(喷) ⇒第二水洗(浸+喷) ⇒表面调整(浸+喷) ⇒磷化(浸+喷) ⇒第三水洗(喷) ⇒第四水洗(浸+喷) ⇒循环纯水洗(喷) ⇒循环纯水洗(浸+喷) ⇒新鲜去离子水洗(喷) ⇒阴极电泳⇒ UF1洗⇒ UF2洗(浸+喷) ⇒UF3(喷) ⇒新鲜UF洗(喷) ⇒去离子水洗(浸+喷) ⇒去离子水洗(喷) ⇒新鲜纯水洗(喷)⇒转挂⇒吹水⇒电泳烘干⇒强冷⇒扳金修整⇒涂焊缝密封胶、装隔音垫⇒喷涂(PVC)⇒烘干⇒强冷⇒打磨、擦净⇒鸵鸟毛(将来)+静电除尘⇒中涂一(内口)⇒中涂二、涂黑(外表面)⇒烘干⇒强冷⇒打磨⇒擦净⇒鸵鸟毛+静电除尘⇒喷底漆(内口)⇒喷底漆(外表面)⇒喷清漆(内口)⇒喷清漆(外表面)⇒流平⇒烘干⇒强冷⇒检查修复⇒喷防锈蜡⇒送总装返修、返工 ---4.4处理工艺及设备4.4.1典型工艺流程4.4.2主要构成设备1)脱脂主要由室体、槽体、沥水区、置换槽、循环泵、热交换器、油水分离器飘浮物分离装置、过滤网、除铁粉装置、喷嘴、阀门、配管、排气风机等构成2)表面调整:促使磷化形成细致密实晶体,提高磷化速度主要由室体、槽体、沥水区循环泵、喷嘴、阀门、配管等构成3)磷化主要由室体、锯齿型槽体、沥水区、置换槽、循环泵、热交换器、硝酸清洗装置、自动加药系统、除渣系统、喷嘴、阀门、配管、排气风机等构成4)喷淋水洗主要由室体、槽体、沥水区、喷淋泵、喷嘴、阀门、配管等构成5)浸洗主要由室体、槽体、沥水区、循环泵、过滤器、喷嘴、阀门、配管等构成4.4.3前处理质量要求1)灰色或浅灰色细结晶完整、均匀、无发花、挂灰2)膜重 1.5~2.5g/m23)耐蚀性:3%NaCL、20±5℃溶液,30min以上无变化4)磷化膜晶像要求:结晶细小、均匀致密。

喷涂前处理操作规程

喷涂前处理操作规程1.0适用范围本规程规定了涂装前处理各工序操作内容的目的和要点,工艺要求和安全注意事项。

2.0操作内容2.1检验工序目的:检验上工序即制作是否合格,消除因为制作不合格而造成的返工.要点:严格控制来料检验,确保工件没有变形、毛刺、锐边、焊渣以及没有明显的划伤,如果前工序制作不合格,要拒绝收料,如果有浮灰需安排用压缩空气清除表面灰尘。

2.2将筐(挂)工序目的:提高设备和利用率.要点:同种工件装一同筐,装筐时,工件要放整齐,紧凑不易移动,以减少划伤;同时空气要容易溢出,对于不能装筐者,要装挂.2.3冷脱脂工序目的:除去附着在被处理工件表面的油污,为适应后而磷化工序形成良好、致密的磷化膜,创造良好的表面化状态。

要点:常温:浸渍式除油时间为10-15分钟,具体除油时间要视工件的油污程度而定,以除油干净为准。

2.4 水(冲)洗工序1目的:洗净附着在被处理物表面的前道工序的脱脂液.要点:当工件完全浸没在水面下时,应该让工件在水里上下振动5次(但吊车上下方向更换的周期不宜太短)2.5 酸洗工序目的: 除净冷热轧钢表面氧化膜以及板材锈点要点:常温:具体时间要视工件表面的锈蚀程度而定,以刚好把锈除干净为准.当工件表面的锈已除净时,不宜把工件放在酸洗池里浸泡,因为这样会造成工件表面的过腐蚀.2.6 水(冲)洗工序目的:洗净工件表面的酸液及氧化物。

2.7水(冲)洗工序目的: 进一步洗净工件表面残留的酸液成份,特别是焊缝的夹缝处、氧化皮、以及铁粉等杂质,为以各的磷化创造一个良好的表面状态。

2.8中和工序目的:是为了中和从酸槽里所带来的酸液,防止酸液流入下工序.要点:未进酸洗槽的工件不进行中和工序.2.9 表面调整工序目的: 为了调整工件表面的状态,增加表面活性点,使表面磷化膜更细致且提高磷化速度.要点: 表调时间为1-2.5分钟,表调之后不经过水洗而直接进入磷化槽.2.10 磷化工序目的: 使被处理工件表面生成一层不溶的磷酸盐保护膜,一方面是起暂时保护的作用;另一方面是增加金属基体与涂层之间的结合力.要点: 磷化温度为常温,磷化时间为10-15分钟,磷化颜色为浅灰到深灰.2.11 水冲洗工序4目的: 清洗附着在工件表面上的磷化药剂及电解质,增加工件表面耐腐蚀性能. 要点: 同2.4水(冲)洗工序.2.12 风吹干(或烘干)工序目的: 使工件快速干燥(120℃-160℃),防止工件因附有水份而发黄生锈.要点: 卸筐(挂)之动作要迅速,放置时动作要轻便,以防止工件变形、碰伤。

P汽车外观件涂装技术规范交

编号代替密级商密3级▲重庆长安汽车股份有限公司内部技术规范PP汽车外观件涂装工艺技术规范2009-11-15制定 2009-12-25发布重庆长安汽车股份有限公司发布前言本规范由汽车工程研究院法规标准所管理。

本规范由汽车工程研究院汽车工艺所负责起草。

本规范主要起草人:郑勇、张先锋、向雪兵、欧丽华。

编制:校核:审定:批准:本规范的版本记录和版本号变动与修订记录PP汽车外观件涂装工艺技术规范1范围本规范规定了重庆长安汽车股份有限公司汽车PP材料零部件(以下简称PP材料)的涂装工艺及技术要求。

本规范适用于PP汽车外观件涂装工艺。

2规范性引用文件下列文件中的条款通过本规范的引用而成为本规范的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本规范。

GY-TZ-49-2008 汽车外观塑料件(ABS、PP)漆膜技术规范GY-TZ-47-2008 PP材料用涂料试验规范3 术语本规范采用以下术语和定义PP材料PP材料是丙烯的高聚物,即聚丙烯。

4 PP塑料件涂装工艺3C1B的工艺流程:工件检查→ 遮蔽(分色)→ 上挂→ 预脱脂→ 脱脂→ 第一水洗(喷淋)→ 第二水洗(喷淋)→ 新鲜纯水洗(喷淋)→ 强风吹干→ 烘烤→ 冷却→检查擦拭→静电除尘→ 火焰处理→ PP底漆喷涂→ 静置→ 色漆喷涂→ 静置→ 清漆喷涂→ 静置→ 烘烤→ 检查抛光→下挂3C2B的工艺流程:工件检查→ 遮蔽(分色)→ 上挂→ 预脱脂→ 脱脂→ 第一水洗(喷淋)→ 第二水洗(喷淋)→ 新鲜纯水洗(喷淋)→ 强风吹干→ 烘烤→ 冷却→检查擦拭→ 静电除尘→ 火焰处理→ PP底漆喷涂→ 静置→ 底漆烘烤→ 冷却→ 打磨→ 检查擦拭→ 静电除尘→ 色漆喷涂→ 静置→ 清漆喷涂→ 静置→ 烘烤→ 检查抛光→下挂4.1 前处理工艺流程前处理工艺旨在除去PP塑料件表面沾有的油污、手汗和脱模剂,以增强PP件与涂料的附着力,消除涂膜缩孔, PP外观件的前处理方式采用水溶液处理法,水溶液处理法是通过预脱脂、脱脂等工序处理PP工件,其工艺流程如下:工件检查→ 遮蔽(分色)→ 上挂→ 预脱脂→ 脱脂→ 第一水洗(喷淋)→ 第二水洗(喷淋)→ 新鲜纯水洗(喷淋)→ 强风吹干→ 烘烤→ 冷却→进入面漆喷涂4.1.1 工件检查上挂前对PP塑料件进行检查修整,要求PP塑料件本身颜色与车身电泳漆颜色相近,其表面必须无磕碰伤、无划伤、无毛边,无熔接痕、分模线平整光滑才能上挂。

汽车涂装车间脱脂工艺简介_彭文

第 4 期31[收稿日期] 2011-02-25汽车涂装车间脱脂工艺简介彭 文 谢秋成 (上汽通用五菱汽车股份有限公司东部涂装车间,广西柳州 545007)摘 要:简介了脱脂剂的组成及影响脱脂效果的因素。

指出了脱脂液的发展方向。

关键词:涂装前处理;脱脂液;脱脂效果中图分类号:TQ 639.1 文献标识码:A 文章编号:1009-1696(2011)04-0031-03上海涂料SHANGHAI COATINGS第 49 卷第 4 期2011 年 4 月Vol. 49 No. 4Apr. 2011汽车涂装前处理工艺一般为:预脱脂(喷淋)→脱脂(浸洗)→自来水喷淋→自来水浸洗→表调→磷化→自来水喷淋→自来水浸洗→去离子水喷淋→新鲜去离子水喷淋。

在整个前处理过程中,脱脂工序是最基本的一个工序,它所起的作用非常重要,如果脱脂工艺出现问题,将会导致后续工序都出现问题,最终会影响电泳漆的质量,进而影响漆膜的附着力和耐腐蚀性。

1 脱脂的重要性脱脂即除油,由于白车身经过焊接之后,车身内外表面、内腔都有很多油污,包括防锈油、抗拉伸油、冷却油等。

在进入电泳槽之前,必须将白车身的油污除去。

如果油污去除不干净,带入其他槽液中,会污染其他工序,电泳槽液也会被污染,轻则会影响电泳漆质量,严重的则会影响生产节拍,导致涂装车间停产整顿。

另外,烘干过程中,包含在焊缝中的油也会“蒸出”,油雾化在未固化的涂膜表面,经过烘干就会留下缩孔或油印,缩孔严重时会扩散到整个车身,通常在含油污较多的焊缝或包边等难以清洗的部位发生较多,必须使用打磨机打磨,这样就降低了涂层的附着力和耐腐蚀性,也增加了打磨工作量,增加了员工的劳动强度。

2 脱脂装置在生产流水线上,随着过车量的日益增多,脱脂液含油量会越来越多,这样会影响脱脂液的除油效果,可以通过增加除油装置将脱脂液和油进行分离,以此来降低脱脂液中的含油量。

我车间脱脂装置主要由一个备液槽和一套油水分离器组成。

涂装前处理应用技术要求

涂装前处理应用技术要求一、工艺流程1、建议工艺流程:预脱脂- 脱脂→水洗→除油除锈→水洗→中和→表调→磷化→水洗2、建议工艺流程:脱脂-除油除锈→水洗→中和→表调→磷化→水洗→干燥二、建浴与槽液管理分类建浴槽液管理备注品名容量用量浓度温度时间1 调整剂 4 12 PH值8-9.5 室温5-82 磷化液磷化液4200 总酸18-40游离酸0.8-1.5室温20-40沉渣多时倒槽排渣中和剂每立方米槽液加1.6kg,游离酸降低一点促进剂 4.2 2-43 自来水4 PH值>6 室温3-4 溢流三、槽液的检测、调整与补加1.表面调整剂:用PH精密试纸检测,PH值8-9.5,按表面调整剂的消耗量大约0.5g/m2,适当补加表面调整剂;2.磷化液:(1)总酸度与游离酸度的测定:用移液管吸取10ml槽液注入250ml三角瓶中滴加2-3滴溴酚蓝指示剂,用0.1NNaOH标液滴定至溶液呈淡蓝色为终点(记下耗用NaOH溶液的毫升数为A),再加入2-3滴酚酞指示剂,继续滴至溶液变为淡红色为终点(记下二次耗用NaOH标液的毫升数之和为B),游离酸度FA=A,总酸度TA=B。

(2)促进剂含量的测定:利用玻璃发酵管测定:将100ml磷化工作液注入发酵管中,并加少许氨基磺酸,用右手掌堵住管口,快速倒置,待氨基磺酸下沉至发酵管顶端后,将其放下,静止约半分钟,读出发气量,即为促进剂含量的点数。

(3)当游离酸度偏高时,添加中和剂使之降低。

每m3工作液添加1.6kg中和剂,游离酸度低一点。

当总酸度偏低时,添加磷化液使之升高,每m3工作液添加3kg磷化液,总酸度升高一点。

正常生产,促进剂每隔1-2天须添加一次,添加量0.5-1kg/m3。

四、操作规程1、表面调整:(1) 该槽液须用纯水配制,如水质太硬,必须先处理水,再配制表面调整剂,pH值控制在8-9.5之间;(2) 工件入槽前不得有油污锈蚀情况,工件出槽后,将槽液沥净,方可进入下一工序;(3) 注意,该槽液是弱碱性液体,易污染失效,严禁带入残酸。

涂装前处理

涂装前处理涂装前处理对阴极电泳涂膜质量的影响及控制1.手工预清理该工序工作内容主要是用砂布打磨去除锈蚀,再用预擦洗剂擦净车身外表面的厚重油污,要求处理后的车身外表面无锈蚀、无厚重油污,为后序脱脂、磷化打下良好的基础。

2.热水洗该工序又称洪流水洗,是用大流量的热水从车身前风窗冲入车身内部,冲洗掉车身内部的铁屑、焊渣和灰尘等杂物,同时活化油污,便于下道工序脱脂。

3.预脱脂和脱脂这2个工序是用脱脂剂喷淋、浸洗车身,以除去身内外表面上的油污。

一般预脱脂槽为喷淋槽,脱脂剂浓度较高,脱脂槽为浸洗槽,有出槽喷淋,槽液可向预脱脂槽溢流。

生产中要监控的参数是脱脂剂浓度、槽液温度和喷淋压力,巡检主要检查喷嘴角度、是否堵塞等,如发现槽液中油污含量高,除油能力下降,应及时换槽。

脱脂是涂装前处理的基础,如果车身表面油污清洗不干净,会影响后序磷化,使磷化膜不完整,甚至返锈,进而影响电泳涂膜质量,产生花斑、颗粒等弊病。

4.水洗脱脂后的两道水序是为了冲洗干净车身表面残留的脱脂剂。

一般第一道水洗槽为喷淋槽,第二道水洗槽为浸洗槽,有出槽喷淋,生产中可让槽液保持溢流,只需监控喷淋压力即可。

5.表调这个工序是用胶体钛盐水溶液处理车身表面,取代车身残留的脱脂剂中的碱性离子,形成致密的磷化结晶中心。

在高P比的磷化体系中,表调工序必不可少,车身表面只有经过表调处理,磷化时才能生成球状结晶,形成致密、均匀的磷化膜。

生产中只需监控pH即可,但胶体钛盐易老化,必须定期换槽。

6.磷化该工序是用磷酸及磷酸盐对车身表面进行处理,生成致密、均匀的磷化膜。

磷化的目的是给车身提供短期的工序间防护,防止车身表面产生锈蚀,提高电泳漆膜的附着力和防腐蚀能力。

生产中要监控的参数是游离酸度、总酸度、酸比、促进剂浓度、槽液温度等。

某公司磷化工作温度为40℃,生产过程中需要用热水间接加热,热水温度最高不能超过70℃,否则会因为磷化液高温下沉淀堵塞换热器。

磷化过程中在车身表面生成磷化膜的同时,会生成磷化渣沉淀,要求磷化槽液中磷化渣的含量在3.0×10-4以下,否则磷化渣会吸附在车身表面,冲洗不掉时会影响电泳漆膜质量,产生漆膜颗粒等弊病;磷化渣还会堵塞循环管路和喷嘴,使磷化膜不均匀、发花,影响电泳漆膜质量,产生电泳花斑。

汽车涂装工艺守则001

编制说明

1.本《涂装工艺守则》为生产用工艺文件,版本号:第三版。

此次换版在统一文件编号的同时修订了部

分描述不当的内容,替换2016年05月31日所发文件K1-2978-1001~1011。

2.本《涂装工艺守则》规定了**汽车股份公司制造事业二部生产的所有产品涂装工艺过程中的一般要求以及各工序的技术要求。

3.本《涂装工艺守则》依据产品技术要求、国家标准《汽车油漆涂层》QC/T484-1999TQ2乙级及本公司下发的工艺路线编制完成,用以规范涂装车间与车架车间涂装线的生产。

4.本文件中存在的不当之处,请使用者及时反馈,以便及时更正。

车辆产品涂装工艺守则

车辆产品涂装工艺守则目次前言 (Ⅱ)1 范围 (1)2 引用标准 (1)3 内容 (1)附录A(提示的附录)金属清洗剂性能 (10)附录B(提示的附录)磷化膜在电泳时的溶出量实验法 (11)I前言本标准是根据Q/XX B039《车辆产品油漆涂层技术条件》和Q/XX B0331《塑料件涂漆技术条件》的要求编制而成。

是对Q/XX P003—2001《车辆产品涂装工艺守则》的修订。

本标准与Q/XX P003—2001主要差异为:——增加了套色遮蔽、铺放隔音垫等工序的工艺要求;——增加了磷化膜皮膜性能以及电泳、面漆涂膜性能检测等现场管理要求;——细化了涂装各工序作业内容等方面的要求;——删除了酸洗液的工艺规范内容;——删除了附录C、D、E的内容。

I I车辆产品涂装工艺守则1 范围本标准规定了不同档次车辆产品涂装工艺过程中的一般要求以及各工序的技术要求,包括工序工艺要求及操作要求、现场管理要求和漆膜性能要求。

本标准适用于本公司各事业部生产的汽车、农用车等车辆产品。

2 引用标准下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

GB 6807 钢铁工件涂漆前磷化处理技术条件JB/T 4323.2 水基金属清洗剂试验方法Q/XX B033 塑料件涂漆技术条件Q/XX B039 车辆产品油漆涂层技术条件Q/XX B064 车辆和农业装备常用漆膜颜色、种类及编号管理规则3 内容3.1 一般要求3.1.1 汽车、农用车主要零部件涂装应符合本守则的规定,并按标准作业指导书和工艺卡的要求进行。

3.1.2 所选用的主要材(辅)料应符合采购技术协议,并经检验合格后方可投入生产。

严禁不合格的主要材(辅)料进入生产工序。

3.1.3 进入车间人员必须穿戴干净的工作服,喷漆工穿专用喷漆工作服,严禁随地乱扔废弃物。

汽车涂装操作规程(3篇)

第1篇一、前言为确保汽车涂装作业的安全、高效和质量,特制定本操作规程。

所有参与汽车涂装作业的人员必须严格遵守本规程,确保作业过程安全、有序。

二、操作规程1. 人员要求(1)操作人员需经过专业培训,具备一定的涂装知识和技能,熟悉涂装设备、材料和工艺流程。

(2)操作人员应持有相关证书,经考核合格后方可上岗。

2. 作业环境要求(1)涂装车间应保持通风良好,温度、湿度适宜,确保涂装质量。

(2)涂装车间应设置消防设施、安全通道和应急物资,确保安全生产。

3. 涂装材料准备(1)根据车型和涂装要求,选择合适的底漆、面漆和固化剂等材料。

(2)检查材料的质量,确保无过期、变质现象。

4. 涂装设备准备(1)检查涂装设备是否正常,包括喷枪、搅拌器、通风设备等。

(2)确保设备清洁,无异物和污垢。

5. 涂装作业流程(1)表面处理:对车身进行打磨、抛光,确保表面平整、无锈蚀。

(2)底漆施工:根据底漆要求,调整涂装设备和涂装参数,均匀喷涂底漆。

(3)烘干:底漆固化后,进行烘干处理,确保底漆完全固化。

(4)中涂施工:根据中涂要求,调整涂装设备和涂装参数,均匀喷涂中涂。

(5)烘干:中涂固化后,进行烘干处理,确保中涂完全固化。

(6)面漆施工:根据面漆要求,调整涂装设备和涂装参数,均匀喷涂面漆。

(7)固化:面漆固化后,进行固化处理,确保面漆完全固化。

6. 涂装注意事项(1)涂装过程中,注意保持涂装设备和工具的清洁,防止污染。

(2)操作人员应穿戴防护用品,如防尘口罩、防毒面具、防护服等。

(3)涂装过程中,注意观察涂装效果,及时调整涂装参数。

(4)涂装结束后,对车身进行清洁、检查,确保涂装质量。

7. 安全防护(1)操作人员应遵守安全操作规程,防止意外事故发生。

(2)涂装车间内禁止吸烟、使用明火,确保安全生产。

(3)涂装过程中,注意用电安全,防止触电事故。

(4)涂装结束后,及时切断电源,确保安全。

三、总结本操作规程旨在规范汽车涂装作业,提高涂装质量,确保安全生产。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

共4页

第2页

7工艺参数控制及调整(以1000升计)

7.1大流量冲洗

7.1.1槽液温度:工艺范围为:常温。

7.1.2喷射压力:工艺范围为(0.2~0.3)MPa。

7.1.3过滤罐压差:工艺范围为(≤0.05)MPa。脱脂

7.2.1槽液温度:工艺范围为(40~50)℃。

每周进行一次喷嘴的检查、清理和过滤网的清理。

8.2预脱脂槽液:每月排放一次;直接对脱脂槽进行补加,再由脱脂槽溢流加满预脱脂槽。每周进行一次喷嘴的检查、清理和过滤网的清理。

8.3第一、二水洗槽液:该槽液设定为常时溢流,并要求定期清理更换新水,更换周期为1次/周,同时进行喷嘴的检查、清理和过滤网的清理。

7.2.2游离碱:工艺范围为(12-25)Pt。

调整:向1000升脱脂液中加HM92R-3:0.71kg和HM92L-1:0.35kg,游离碱就会上升1Pt。

特别说明,在日常生产中,预脱脂槽液的补给方式是由脱脂槽溢流补给。

7.2.3过滤罐压差:工艺范围为(≤0.05)MPa。

7.2.4处理时间:浸渍60s,进出槽喷。

8.2脱脂槽液:处理液经过长时间使用后液体逐渐变脏,油含量不断提高,槽液呈现老化状态,导致脱脂能力的下降。槽液老化状态下,即使补充脱脂剂也不可能达到满意的脱脂效果,此时即需要废弃处理液,重新配槽。

每月由供货厂家测定一次油含量,当脱脂槽液中的油含量≥4g/L时,即应该废弃槽液,按照第5条的建槽方法重新建槽。一般3个月进行一次倒槽或更新槽液。

游离碱:脱脂溶液中强碱性物质的浓度。

3预脱脂和脱脂槽及管路总容量

预脱脂槽及管路总容量:约46m3。

脱脂槽及管路总容量:约46m3。

4药剂明细

脱脂剂:HM92M;

脱脂剂:HM92L-1。

脱脂剂: HM92R-3

5建槽方法(以1000升计)

5.1先将各槽内加入3/4工业水;

5.2在循环泵运转的状态下,向预脱脂和脱脂槽加入药剂的量:

适用车型

**系列车型

编号

GSTZ-01

涂装脱脂工艺守则

共4页

第3页

7.5第二水洗

7.5.1喷射压力:工艺范围为(0.2-0.3)MPa。

7.5.2碱污染度:工艺范围为(0.1-0.4)Pt。

7.5.3处理时间:浸渍60s。

7.5.4更换周期:1次/周。

8槽液更新、槽体及设备清洗要求

8.1大流量冲洗槽液:该槽液设定不溢流,并要求定期清理更换新水。更换周期为2次/周,同时进行喷嘴的检查、清理和过滤网的清理。

7.3.5处理时间:浸渍180s,喷淋(15-30)s。

7.3.6油含量:工艺范围为(<4)g/L。

7.4第一水洗

7.4.1碱污染度:(≤0.2-2.0)Pt。

7.4.2处理时间:浸渍60s。

7.4.3更换周期:1次/周。

编制

标准化

审核

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

会签

**汽车有限公司

8.4过滤罐:过滤罐清理每周至少2次。当压差>0.05 MPa时必须清洗滤袋和磁棒,滤袋破损时更换新滤袋。

8.5过滤袋:大流量冲洗使用200µm过滤袋;预脱脂:150过滤袋µm,;脱脂使用100µm过滤袋,水洗使用50µm过滤袋。

8.6磁棒:磁棒。磁棒清理每周至少2次

8.7更换过滤袋:更换过滤袋时,先关闭相应管路阀门,再将过滤罐泄压后(槽液应用洁净的容器盛装倒入槽内)才能打开过滤器,取出废滤袋,装入新滤袋,并将其压紧,然后将过滤罐盖子安装到位,拧紧锁紧螺栓,检查无误时,再将过滤罐泄压后,缓慢打开管路阀门,排除过滤罐内空气,并检查是否有漏液,确保无漏液时,方可将阀门开至需要的流量。

共5页

**系列车型

涂装脱脂工艺守则

编号:GSTZ-01

编制:

审核:

标准化:

会签:

批准:

**汽车有限公司

2015年9月

**汽车有限公司

适用车型

**系列车型

编号

GSTZ-01

涂装脱脂工艺守则

共4页

第1页

1范围

本工艺守则规定了前处理工段大流量水洗、预脱脂、脱脂及一、二水洗等工序的建槽方法、槽液参数检测及调整方法。

6.2碱污染度:准确移取100 mL工作液于三角瓶中,加溴酚蓝指示剂1~2滴,用0.1000mol/LHCl标准溶液滴定至黄色出现,记下所耗HCl标准溶液的毫升数,即为碱污染度的点数。

编制

标准化

审核

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

会签

**汽车有限公司

适用车型

**系列车型

编号

GSTZ-01

9.2如药剂直接接触到皮肤和衣类时,要立即用清水冲洗。如不慎溅入眼睛时,应立即用清水充分冲洗后,然后接受医生治疗。

本工艺守则适用于**汽车有限公司**系列汽车的涂装脱脂工艺要求。

2用语解释

脱脂:将工件表面上的油脂、脏物、灰尘等杂质彻底清洗干净的工艺过程。充分润湿金属表面,以保证磷化液能与金属表面有良好的接触,生成良好的磷化膜。

预脱脂:辅助脱脂工序,预先用脱脂剂对工件表面进行脱脂处理的工艺过程。

脱脂剂:用于预脱脂和脱脂工序的碱性药剂。

编制

标准化

审核

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

会签

**汽车有限公司

适用车型

**系列车型

编号

GSTZ-01

涂装脱脂工艺守则

共4页

第4页

9安全注意事项

9.1脱脂剂是强碱性药剂,本药剂不要直接接触眼睛、皮肤、衣类等。使用时要求必须穿戴胶皮手套、保护衣、保护眼镜等,以确保不能溅入眼睛及皮肤和衣服上。

7.3脱脂

7.3.1槽液温度:工艺范围为(40~50)℃。

7.3.2游离碱:工艺范围为(12-25)Pt。

调整:向1000升脱脂液中加HM92R-3:0.71kg和HM92L-1:0.35kg,游离碱就会上升1Pt。

7.3.3喷射压力:工艺范围为(0.2-0.3)MPa。

7.3.4过滤罐压差:工艺范围为(≤0.05)MPa。

脱脂剂:HM92M20kg;

脱脂剂:HM92L-110kg;

5.3补加工业水至工作液位高度并使之充分循环2小时;

5.4最后进行槽液参数微调,将其调至工艺要求范围内。调整方法见第7条。

6槽液参数检测

6.1游离碱:用移液管(10mL)取脱脂10mL槽液于烧杯(250 mL)中,滴加1~2滴酚酞指示剂,用0.1000mol/LHCl标准溶液滴定,由红色变到无色为终点,此时所消耗的HCl的毫升数即为游离碱度的Pt(点)数。